CN1050158C - 一种表面处理方法和设备 - Google Patents

一种表面处理方法和设备 Download PDFInfo

- Publication number

- CN1050158C CN1050158C CN91105094A CN91105094A CN1050158C CN 1050158 C CN1050158 C CN 1050158C CN 91105094 A CN91105094 A CN 91105094A CN 91105094 A CN91105094 A CN 91105094A CN 1050158 C CN1050158 C CN 1050158C

- Authority

- CN

- China

- Prior art keywords

- sedimentary province

- film

- sediment chamber

- thin film

- sedimentary

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B23/00—Single-crystal growth by condensing evaporated or sublimed materials

- C30B23/02—Epitaxial-layer growth

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/448—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for generating reactive gas streams, e.g. by evaporation or sublimation of precursor materials

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B25/00—Single-crystal growth by chemical reaction of reactive gases, e.g. chemical vapour-deposition growth

- C30B25/02—Epitaxial-layer growth

- C30B25/025—Continuous growth

-

- C—CHEMISTRY; METALLURGY

- C30—CRYSTAL GROWTH

- C30B—SINGLE-CRYSTAL GROWTH; UNIDIRECTIONAL SOLIDIFICATION OF EUTECTIC MATERIAL OR UNIDIRECTIONAL DEMIXING OF EUTECTOID MATERIAL; REFINING BY ZONE-MELTING OF MATERIAL; PRODUCTION OF A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; SINGLE CRYSTALS OR HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; AFTER-TREATMENT OF SINGLE CRYSTALS OR A HOMOGENEOUS POLYCRYSTALLINE MATERIAL WITH DEFINED STRUCTURE; APPARATUS THEREFOR

- C30B25/00—Single-crystal growth by chemical reaction of reactive gases, e.g. chemical vapour-deposition growth

- C30B25/02—Epitaxial-layer growth

- C30B25/14—Feed and outlet means for the gases; Modifying the flow of the reactive gases

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Crystallography & Structural Chemistry (AREA)

- General Chemical & Material Sciences (AREA)

- Mechanical Engineering (AREA)

- Oxygen, Ozone, And Oxides In General (AREA)

- Inorganic Compounds Of Heavy Metals (AREA)

- Superconductors And Manufacturing Methods Therefor (AREA)

Abstract

一种在一表面上产生均匀薄膜的方法和装置,包括使该表面与一薄膜沉积室的薄膜沉积区之间产生恒速相对运动,以使该表面通过该沉积区。沉积室设计成使在沉积区中在表面上的薄膜沉积在横跨该表面的横向方向上是均匀的。该横向方向垂直于相对运动的方向。

Description

本发明涉及一种有关表面处理的方法和设备,尤其是一种在表面上产生薄膜的方法和设备。

在表面上、诸如在半导体基片的表面上制造薄膜这项技术,现在仍然是重要的研究和开发的课题。由于这项技术普遍使用在包括半导体在内的众多产品的制造上,所以是一项很重要的技术。薄膜的材料可以是金属、氧化物、硫属化物、磷族化物、超导体等各种材料中的任一种。大多数的研究和开发都致力于寻求一种制造尽可能均匀厚度的薄膜的方法和设备上。为了改善薄膜产品的特性,尤其需要使膜厚具有均匀性,这对于提高产品大规模批量生产的成品率也很重要。要使产品与生产批号无关也希望提供一种有效的薄膜生产方法和生产设备。

已知有很多在表面、例如在基片上沉积薄膜的成熟的技术,包括化学汽相沉积、物理汽相沉积以及高温分解溅射和喷涂等。这些技术都是以气态或气雾的形式来提供构成薄膜的组分的。已经开发出很多薄膜沉积设备,试图达致基本上均匀的膜厚。这些设备可分为两类,相应于在探索如何获得理想的均匀薄膜的技术发展中的两个不同方向。一类设备是采用精心设计的机构装置以使基片在沉积室内相对于气流运动。另一类设备是使设备设计成使得在横跨基片的横向方向上能够产生均匀的膜层,该方向基本上是与沉积室内的气流的方向垂直的。为了充分理解本发明的优点,两类设备都在此描述。

本发明提供一种在表面上产生薄膜的方法,包含在所说表面与薄膜沉积室的薄膜沉积区之间产生恒速的相对运动,使所说的表面通过所说的沉积区,将所说沉积室设计成使得在该区内的该表面上的薄膜沉积在沿横跨该表面的横向方向上是均匀的,所说的横向方向垂直于该相对运动的方向。

本发明还提供一种在表面上产生薄膜的设备,包含一个具有薄膜沉积区的薄膜沉积室,所说的沉积室适合于在该区内将所说薄膜在沿横跨所述表面的横向方向上均匀地沉积到该表面上,还包括一个使所说表面与所说沉积区之间产生恒速相对运动以使所说的表面通过所说的沉积区的装置,所说的横向方向垂直于所说相对运动的方向。

所说薄膜的组分最好以气态或气雾的形式提供,并沿基本上与所说的相对运动方向相同的方向流过沉积区。

所说的沉积室最好包括一高位感受器,所说的沉积区设在它的下方。

包括有所说表面的基片最好移动穿越所说沉积区。

所说的相对运动最好在所说的沉积区范围内是往复运动。

另外,如果沉积室设计成使得所说表面上的所述薄膜沉积沿所述横向方向按线性变化,则所说表面还相对于所说的沉积区围绕着基本上垂直于所说表面的对称轴线转动。

本发明还提供了一种处理表面的方法,包含在所说表面与沉积室内的处理区之间产生恒速相对运动,使所说表面通过该区,将所说沉积室设计成使该表面在该区中在横跨该表面的横向方向上均匀地被处理,所说的横向方向垂直于所说的相对运动的方向。

本发明还提供一种对表面进行处理的设备,包含一个适合于在所说区中沿横跨所说表面的横向方向均匀地处理该表面的处理室,和使所说表面相对于所说区产生恒速相对运动的装置,以使该表面通过该区,所说的横向方向垂直于所说的相对运动的方向。

在下面仅作为实例参照附图对本发明的优选实施例进行描述与说明。在附图中:

图1是桶式反应器的示意图;

图2是桶式反应器的部分的俯视图;

图3是水平反应器的示意图;

图4是带有一个设置在反应器沉积室的顶部的感受器的水平反应器的示意图;

图5是剑桥仪器公司(Cambridge Instrument Limited)的倒置水平反应器的示意图;

图6是图5中的水平反应器内的生长速度对感受器位置的曲线图;

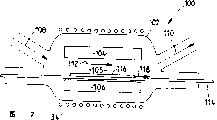

图7是本发明的沉积室的一个优选实施例的示意图;

图8是沉积室的另一优选实施例的示意图。

近年来,大多数对薄膜均匀性的改进工作是通过对薄膜性能的测量采用经验迭代修正法,或数学模型法而获得的。采用修正方法的讨论可见H.Tanaka、N.Tomesakai、H.Itoh、Y.Ohori、K.Makiyama、T.Okabe、M.Takikawa、K.Kasai和J.Komeno等人的“Large-areaMOVPE growth of AlGaAs/GaAs Heterostuctures for HEMT LSIs”,(高电子迁移率晶体管大规模集成电路的AlGaAs/GaAs异构体的大面积金属有机物汽相外延生长),见日本应用物理期刊1990,29,L10;C.Takenaka、T.Fujii、A.Kuramata、S.Yamazaki和K.Nakajima等人的“Design of the optimum reactor chamber for uniformInP epilayer thickness profiles grown by MOVPE”,(通过金属有机物汽相外延生长的InP表层厚度断面的最佳反应器室设计),见晶体生长期刊1988,91,173;以及W.H.Johnson、W.A.Keenan和A.K.Smith的”Controlling an epitaxial reactor via thickness and resistivitymeasurments”(通过厚度和电阻率测量来控制外延反应器),见微电子制造与测试1987,十一月,第17页。数学模型法应用的讨论见J.Ouazzani和F.Rosenberger的“Three-dimensional modelling ofhorizontal chemical vapor deposition.I.MOCVD at atmospheric pressure”(水平化学汽相沉积的三维模拟。I.大气压下的金属有机物化学汽相沉积),见晶体生长期刊1990,100,545;D.I.Fotiadis、M.Boekholt、K.F.Jensen和W.Richter的“Flow and heat transfer in CVD reactors:Comparison of Raman temperature measurements and finite elementmodel predictions”(化学汽相沉积反应器中的气流和热传递:拉曼温度测量法与有限元模拟预测法的比较),见晶体生长期刊1990,100,577;W.L.Holstein、J.L.Fitzjohn、E.J.Fahy、P.W.Gilmour和E.R.Schmelzer的“Mathematical modelling of cold-wall channel CVDreactors”(冷壁通道化学汽相沉积反应器的数学模型),见晶体生长期刊1989,94,131;Yu.N.Makarov和A.I.Zhmakin的“On the flowregimes in VPE reactors”(汽相外延反应器中的气流状况),见晶体生长期刊1989,94,537;和W.LHolstein与J.L.Fitzjohn的“Effect ofbuoyancy forces and reactor orientation of fluid flow and growth rateuniformity in cold-wall channel CVD reactos”,(浮力和反应器取向对冷壁通道化学汽相沉积反应器中的流体流和生长速率的均匀性的影响),见晶体生长期刊1989,94,145。正如上述前两篇模型法的文章和ACS论文集353卷19章,353-75页中所载的K.F.Jensen、D.I.Fotiadis、D.R.McKenna和H.K.Moffat的“Growth of compoundsemiconductors and superlattices by organometallic chemical vapordeposition。Transport Phenomena”(通过金属有机物化学汽相沉积生长的化合物半导体和超晶格。适移现象)中所讨论的,两维和三维的模型法是非常复杂的,现时受到超级计算机的记忆与速度所限制。

用于实现薄膜沉积的反应室通常包括垂直的(或称桶式)与水平的两种基本气室。对此两种类型的反应室而言,反应气体是在大气压或降低了压力的情况下通过气室的。

在H.Tanaka、N.Tomesakai、H.Itoh、T,Ohori、K.Makiyama、T.Okabe、M.Takikawa、K.Kasai和J.Komeno等在最近登载在日本应用物理期刊1990,29,L10中的论文“Large-area MOVPE growth ofALGaAs/GaAs Heterostructures for HEMT LSIs”(高电子迁移率晶体管大规模集成电路的ALGaAs/GaAs异构体的大面积金属有机物汽相外延生长)和英国专利申请2,168,080中描述了两种类型的垂直气室的沉积室,而且这两篇文献都指出设计者为了在薄膜沉积中获得良好的均匀性而愿意采取的复杂程度。两种气室的形状都与图1和图2所示的气室2相似。气室2包括一个沉积室4,其中在沉积室4顶部设有一源气进口6,在沉积室4的底部设有排气出口8。有多个半导体晶片10基本上垂直地安装在装在沉积室4内的感受器14的侧面12上。感受器14被高频线圈(未示出)所加热,从而将晶片10加热到预定温度。由进气口6进入的气体和加热了的晶片10反应而在晶片上沉积出所需的薄膜。为了在晶片10上获得均匀的薄膜厚度,侧面12分别使各个晶片10围绕一条与晶片平面垂直的晶片对称轴线旋转。而且,感受器14还围绕着一条作为感受器14的对称轴线的垂直轴线旋转。这种结构虽然能得到基本上均匀的膜厚,但是其根本缺点是即使沉积室具有圆弧的钟罩形,仍不能在晶片10的表面上提供源气的均匀气流。如图2所示,晶片10的边缘18处与沉积室4的壁之间的距离总是小于晶片10中心处20与沉积室4的壁之间的距离,而且这个距离从中心20处到边缘18处愈来愈小。这就使晶片10在靠近边缘18处的薄膜沉积量有所增加。这种局限性在P.-H.Shih、K.Chan和Y.Liu的“Finite element analysis of circumferential flow and temperatruecharacteristics in a barrel-type CVD reactor”(桶式化学汽相沉积反应器中周边流和温度的有限元分析)(见AICHE论文集1988,84(2),96)和H.A.Lord的“Convective transport in silicon epitaxial deposition in abarrel reactor”(桶式反应器中的硅外延沉积中的对流迁移)(见电化学学会期刊1987,134,1227)中均有所讨论。M.DeKeijser,C.van Opdorp和C.Weber的论文“Peculiar asymmetric flow pattern in a verticalaxisymmetric VPE reactor”(垂直轴对称汽相外延反应器中特有的非对称流模型)(见晶体生长期刊1988,92,33)指出,可以根据对气流的目测和模拟来阐明垂直反应器气室内的气流分布可以不像直觉预测到那样是对称的,而可以是非对称的。

如图3所示,标准水平气室22包括一个具有感受器26的沉积室24,感受器26上装有待处理的晶片28。该水平气室22还包括一个进气口30和一个出气口32,分别设置在相对的两端,所以,反应气体的流向基本上平行于晶片28的平面。感受器26由高频线圈34加热。然而,已经表明,在水平气室22中气流不是基本上均匀的,它受到重力及从感受器26上升的热的影响,受气室几何形状的影响的程度低一些。这些因素对薄膜断面产生影响而使之不均匀。

但是,水平气室的优点在于它们可以设计成使待处理的晶片28水平地穿过沉积室移动而使晶片28能够连续处理。但是,这种结构没有注意到上述的固有的均匀性问题,因此仅用来生产并不需要基本上均匀的薄膜。例如,这种结构适用于生产具有分级组分截面的薄膜。

为了改进水平气室反应器的沉积均匀性,开发集中在试图获得横向均匀性上,即与流向垂直的方向的均匀性上。这就产生了如N.Puetz、G.Hillier和A.J.Spring Thorpe在“The inverted horizontalreactor:growth of uniform InP and GaInAs by LPMOCVD”(倒置的水平反应器:用低压金属有机物化学汽相沉积生长均匀的InP和GaInAs)(见电子材料期刊1988,17,381)中所讨论的“倒置的”水平反应器。这种倒置的水平反应器属于上述的第二类反应器。如图4所示,它包括一个气室40,其中,在气室40的沉积室44的顶部装有感受器42,待处理晶片46装在感受器42的底部。气室40的顶部就成了其中的最热部分,这种结构就消除了前述的由从感受器42上升的热和重力作用对薄膜沉积的影响的问题。虽然,在气室40中必须采用较复杂的安装晶片46的机构,但它比标准的水平气室22具有一些优点。气室40可在很宽的流速范围内产生稳定的层流,而且在气流经过在进口段稳定以后,等温线就基本上平行于气流的方向48,如在D.I.Fotiadis、M.Boekholt、K.F.Jensen和W.Richter的“Flow and heattransfer in CVD reactors:Comparison of Raman temperature measurentsand finite element model predictions”(化学汽相沉积反应器中的气流和热传递:拉曼温度测量法和有限元模拟预测法的比较)(见晶体生长期刊1990,100,577)一文中所论述的,气室40中有很好的横向均匀性,并且通过模拟法表明,扩大垂直于气流方向48的气室尺寸可以获得较大的沉积区。但是,气室40仍然有缺点,在横跨晶片46的方向48上的沉积仍然是不均匀的。

剑桥仪器公司的英国专利申请2196019的说明书中描述了另一种倒置的水平气室60,该专利申请通过引证结合到本申请中。如图5所示,气室60包括一个高位感受器62和一个低位感受器66,待处理晶片64放置在低位感受器66上。通过将高位感受器62加热到比低位感受器66的加热温度高得多的温度而使沉积室68的顶部保持最高温度。气相的沉积材料通过热梯度和浓度梯度被驱动到气室60下部的较低部分而落到晶片64上。实验表明,在气室60的底部沿垂直于气流方向69的横向方向上的生长速率是很均匀的。但是在沿气流方向69横跨晶片64的方向上的生长速率仍然是不均匀的。

图6所示的曲线图52的曲线50说明生长速率(μm/小时)对感受器66上沿方向69的位置的变化关系。曲线图52中的Y轴54代表生长速率,而X轴56代表在感受器上的位置,以离开最靠近气室60的进气口73的边缘71处的距离来表示。从曲线图52可见,这种变化是非线性的。

如图7所示,装置100采用了一种沉积方法,它注意到了上述的水平反应器和桶式反应器中存在的薄膜均匀性的问题。装置100包括具有高位感受器104和低位感受器106的沉积室102,跟图5中的气室60一样。感受器104和106跟剑桥仪器公司的气室60中的感受器62和66一样的方式被加热。气室100包括一个进气口108和设在沉积室102的另一端的出气口110,在感受器104与106之间形成有一股气流,其流向为112。气室100还包括一条传送带或可移动的平台114,上面放着待处理的晶片116。传送带114使晶片116沿与流向112相同的方向118移动通过沉积室102。在晶片通过沉积室102平移过程中,晶片116靠近着低位感受器106的上表面。

气室100设计成使之沿流向112产生与剑桥权器公司的气室60相同的横向均匀性与生长速率变化关系50,如果晶片116在感受器104与106之间的沉积区105中保持静止不动的话,如图7所示。但是,由于装置100使晶片116恒速地沿方向118移动,因此晶片上每一点都沿方向118通过曲线50而在方向118上和与方向118垂直的横向方向上都经受了同样的生长速率。基片116上每一点所沉积的材料的总和应是曲线50对时间的积分值。因此,只要沉积室102设计成使得在基片上的薄膜沉积在与基片运动方向垂直的、横跨基片的横向方向上是均匀的,则基片116以恒速通过沉积室102就能确保基片上沉积的薄膜在纵向和横向上都是均匀的。

虽然图7所示的实施例采用传送带114来使晶片116相对于静止不动的沉积室102移动,但晶片116的以恒定速度相对于处理区105的相对运动是重要的。例如,晶片116可以保持静止不动,而沉积室102或横向均匀沉积区105以恒速相对于晶片116运动。在本发明的另一实施例中,晶片116在从沉积室102取出之前在沉积区105中作往复运动。这种运动包括使晶片116沿方向118以恒速运动通过整个沉积区105,而后再使晶片116沿相反方向以恒速运动往回通过整个沉积区105,一次或连续不断地往复进行,直到沉积过程完成为止。

上述方法还可以扩展到沉积室并不具备横向均匀性的另外的情况,只要其沉积室能提供沿横向方向横跨基片线性变化的沉积,则在这种情况下只要基片如上所述以恒速通过沉积区105的同时还能围绕基片的垂直对称轴线转动,同样能取得整个基片表面上的均匀性。

图8所示的是经过改进以实现使基片116转动的装置100。传送带114包括一个具有附着在传送带114上的下部122和上面装有待处理晶片116的上部124的可转动平台120。平台120的上部124围绕一中心轴线126相对于下部122转动。因此,平台120使晶片通过传送带114沿方向118通过沉积区105移动时同时转动。为了在基片116上获得均匀的沉积,将基片116装在平台120上使其对称轴线垂直于基片116的平面并与中心轴线126重合。

装置100所采取的沉积方法特别适宜于沉积要求每一层薄膜在宽度和深度上都均匀的多层薄膜。这种多层薄膜可以如上所述地使基片通过一系列沉积区105、每个区沉积一层单一层来制出,或是通过改变在单一区105中源气的成份来制出。为了取得在深度上均匀的薄膜,在完成源气组分改变之后必须保持整个沉积区中有均匀的气体组分。或者随时间均匀地改变气体组分,或是通过改变温度和抽气来使在某些特定点上的气体组分沿气流方向发生变化,都可以实现随深度变化的分级组分。

本方法还适用于生产由多层固态相互扩散衍生的超晶格和薄膜产品,如国际申请PCT/GB85/00504(WO86/02951)和英国专利申请2,146,663的说明书所描述的那样。为了生产这种超晶格和薄膜,需要在沉积区105内建立起温度的横向均匀性以及沿横向方向的生长率均匀性,以保证有完全的相互扩散。在D.I.Fotiadis、M.Boekholt、K.F.Jensen和W.Richter的“F1ow and heat transfer in CVD reactor:Comparison of Raman temperature measurements and finite elementmodel predictions”(见晶体生长期刊1990,100,577)中所提供的计算指出,前述的两种倒置水平反应器都满足横向的均匀温度条件。在上述方法中,基片116上每一点经受相同的热过程,因此以恒定速率移动基片的技术即使不进行沉积也适用于退火热处理。

在本发明的说明书与权利要求书中,除非另有说明,术语‘包含’或‘包括’的含义应理解为包括一个示出的整数数目或一组整数数目,但不排除包括任何其它整数数目或其它一组整数数目。

Claims (11)

1.一种在一个在一表面上产生薄膜的装置内在表面上产生薄膜的方法,包含:通过设置在该产生薄膜的装置内的具有一个薄膜沉积区的薄膜沉积室内的、使所说表面与所说沉积区之间产生恒速相对运动以使所述表面通过所说沉积区的装置来在所说表面与薄膜沉积区之间产生恒速的相对运动,使所说表面通过所说沉积区;通过设计成使薄膜在沉积区内在横跨所说表面的横向方向上均匀地沉积到所说表面上的沉积室使薄膜在横跨所说的横向方向上在所说表面上的沉积是均匀的,所说的横向方向垂直于所说的相对运动的方向;所说薄膜组分以气态或气雾的形式提供,通过设置在沉积室的薄膜组分输入口和薄膜组分输出口的布置使薄膜组分沿基本上与所说的相对运动的方向相同的方向流过沉积区;所述沉积室设有一高位感受器,该沉积区设置在其下方;或者所述方法包含:通过设置在该产生薄膜的装置内的具有一个薄膜沉积区的薄膜沉积室内的、使所说表面与所说沉积区之间产生恒速相对线性运动以使所述表面通过所说沉积区的装置来在所说表面与薄膜沉积区之间产生恒速的相对线性运动,使所说表面通过所说沉积区;通过设计成使薄膜在沉积区内在横跨所说表面的横向方向上按线性变化地沉积到所说表面上的沉积室使薄膜在横跨所说的横向方向上在所说表面上的沉积是按线性变化的,所说的横向方向垂直于所说的相对线性运动的方向;通过设置在所说沉积室内使所说表面在通过沉积区时相对于所说沉积区围绕一条基本上垂直于所说表面的所说表面对称轴线转动的装置使所说表面在通过所说沉积区时围绕其对称轴线转动;所说薄膜组分以气态或气雾的形式提供,通过设置在沉积室的薄膜组分输入口和薄膜组分输出口的布置使薄膜组分沿基本上与所说的相对线性运动的方向相同的方向流过沉积区;所述沉积室设有一高位感受器,该沉积区设置在其下方。

2.按权利要求1所述的方法,其特征在于包括有所说表面的基片运动通过所说沉积区。

3.按权利要求1或2所述的方法,其特征在于所说相对运动在所说沉积区范围内是往复运动。

4.按权利要求1所述的方法,其特征在于包括有所说表面的基片运动通过所说沉积区。

5.按权利要求1或4所述的方法,其特征在于所说相对线性运动在所说沉积区范围内是往复运动。

6.一种按权利要求1所述的方法在一表面上产生薄膜的装置,其特征在于包含有一个具有薄膜沉积区的薄膜沉积室,所说的沉积室适于将所说薄膜在所说区内在横跨所说表面的横向方向上均匀地沉积到所说表面上,还包含有使所说表面与所说沉积区之间产生相对恒速运动以使所说表面通过所说沉积区的装置,所说横向方向垂直于所说相对运动的方向;该沉积室包括一个组分输入口和输出口,通过它们使所说薄膜组分以气态或气雾的形式提供,使得所说组分沿基本上与所说相对运动的所说方向相同的方向流过沉积区;该沉积室包括一高位感受器,所说沉积区设置在它的下方。

7.按权利要求6所述的装置,其特征在于所说产生运动的装置使所说表面的基片运动通过所说沉积区。

8.按权利要求7所述的装置,其特征在于所说相对运动在所说沉积区范围内是往复运动。

9.一种按权利要求1所述的方法在一表面上产生薄膜的装置,其特征在于包含有一个具有薄膜沉积区的薄膜沉积室,所说沉积室适合于将所说薄膜在所说区中在横跨所说表面的横向方向上线性地沉积到所说表面上,还包含有使所说表面与所说沉积区之间产生恒速相对线性运动以使所说表面通过所说沉积区的装置,和在所说表面通过沉积区时使所说表面相对于所说沉积区围绕一基本上垂直于所说表面的所说表面对称轴线转动的装置,所说横向方向垂直于所说相对线性运动的方向;该沉积室包含一组分输入口和输出口,通过它们使所说薄膜组分以气态或气雾的形式提供,使得所说组分沿基本上与所说相对线性运动的方向相同的方向流过沉积区;该沉积室包括一高位感受器,所说的沉积区设置在其下方。

10.按权利要求9所述的装置,其特征在于所说产生运动和转动的装置适合于使包括有所说表面的基片运动通过所说沉积区。

11.按权利要求10所述的装置,其特征在于所说相对线性运动在所说沉积区的范围内是往复运动。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| AUPK0879/90 | 1990-06-29 | ||

| AUPK087990 | 1990-06-29 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1059763A CN1059763A (zh) | 1992-03-25 |

| CN1050158C true CN1050158C (zh) | 2000-03-08 |

Family

ID=3774786

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN91105094A Expired - Fee Related CN1050158C (zh) | 1990-06-29 | 1991-06-28 | 一种表面处理方法和设备 |

Country Status (6)

| Country | Link |

|---|---|

| CN (1) | CN1050158C (zh) |

| IL (1) | IL98627A (zh) |

| IN (1) | IN177541B (zh) |

| MY (1) | MY110504A (zh) |

| WO (1) | WO1992000406A1 (zh) |

| ZA (1) | ZA914759B (zh) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102004056170A1 (de) * | 2004-08-06 | 2006-03-16 | Aixtron Ag | Vorrichtung und Verfahren zur chemischen Gasphasenabscheidung mit hohem Durchsatz |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS57132543A (en) * | 1981-02-09 | 1982-08-16 | Nec Corp | Horizontal type reaction tube with rotary type sample holding and heating table |

| JPS59193131A (ja) * | 1983-04-19 | 1984-11-01 | Agency Of Ind Science & Technol | 薄膜連続成長装置 |

| FR2591616A1 (fr) * | 1985-12-17 | 1987-06-19 | Labo Electronique Physique | Chambre de reacteur pour croissance epitaxiale en phase vapeur des materiaux semiconducteurs. |

| GB2196019A (en) * | 1986-10-07 | 1988-04-20 | Cambridge Instr Ltd | Metalorganic chemical vapour deposition |

| JPH0226893A (ja) * | 1988-07-15 | 1990-01-29 | Fujitsu Ltd | 気相成長装置 |

| GB8824104D0 (en) * | 1988-10-14 | 1988-11-23 | Pilkington Plc | Process for coating glass |

| GB8824102D0 (en) * | 1988-10-14 | 1988-11-23 | Pilkington Plc | Apparatus for coating glass |

| JPH0344470A (ja) * | 1989-07-12 | 1991-02-26 | Toshiba Corp | 半導体基板の薄膜形成装置 |

-

1991

- 1991-06-19 IN IN466CA1991 patent/IN177541B/en unknown

- 1991-06-20 ZA ZA914759A patent/ZA914759B/xx unknown

- 1991-06-20 WO PCT/AU1991/000262 patent/WO1992000406A1/en unknown

- 1991-06-21 MY MYPI91001123A patent/MY110504A/en unknown

- 1991-06-26 IL IL9862791A patent/IL98627A/en not_active IP Right Cessation

- 1991-06-28 CN CN91105094A patent/CN1050158C/zh not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| IN177541B (zh) | 1997-02-08 |

| WO1992000406A1 (en) | 1992-01-09 |

| ZA914759B (en) | 1992-06-24 |

| IL98627A (en) | 1996-10-31 |

| MY110504A (en) | 1998-07-31 |

| CN1059763A (zh) | 1992-03-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Mahajan | Transport phenomena in chemical vapor-deposition systems | |

| Pawlowski et al. | Fundamental models of the metalorganic vapor-phase epitaxy of gallium nitride and their use in reactor design | |

| Zhilenkov | High productivity numerical computations for gas dynamics modelling based on DFT and approximation | |

| CN109205677B (zh) | 一种一维MoS2纳米带的制备方法 | |

| Raj et al. | Modelling of MOCVD reactor: New 3D approach | |

| Skarp et al. | ALE-reactor for large area depositions | |

| CN1050158C (zh) | 一种表面处理方法和设备 | |

| Costrini et al. | Conditions for uniform growth of GaAs by metalorganic chemical vapor deposition in a vertical reactor | |

| Rolin et al. | Growth of pentacene thin films by in-line organic vapor phase deposition | |

| Masi et al. | Fluid-dynamics during vapor epitaxy and modeling | |

| AU650887B2 (en) | A method and apparatus for treating a surface | |

| Ji et al. | Computational modeling of SiC epitaxial growth in a hot wall reactor | |

| McCandless et al. | Vapor transport deposition of cadmium telluride films | |

| CN111020492A (zh) | 用于近空间升华沉积设备的坩埚系统 | |

| Takeuchi et al. | Preparation of sub-nanometer thickness-controlled tin dioxide films by pulsed atomic-layer CVD | |

| Beccard et al. | High temperature CVD systems to grow GaN or SiC based structures | |

| Tompa et al. | MOCVD process model for deposition of complex oxide ferroelectric thin films | |

| Sundaram et al. | Large format atomic layer deposition | |

| Lee | A dimensionless number for CVD processes: LPCVD versus HPCVD | |

| Tamura et al. | OBSERVATION OF CHEMICAL‐VAPOR‐DEPOSITED SILICON ON SAPPHIRE BY TRANSMISSION ELECTRON MICROSCOPY | |

| Pain | Method for production of uniform thin films from the vapour phase | |

| Woelk et al. | Large scale production of indium antimonide film for position sensors in automobile engines | |

| Zhang et al. | A roadmap for electronic grade 2D materials | |

| Lee et al. | The research of zno metal organic chemical vapor deposition operating environment and experimental verification | |

| Falco | Fabrication and future of metallic superlattices |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| C15 | Extension of patent right duration from 15 to 20 years for appl. with date before 31.12.1992 and still valid on 11.12.2001 (patent law change 1993) | ||

| OR01 | Other related matters | ||

| C19 | Lapse of patent right due to non-payment of the annual fee | ||

| CF01 | Termination of patent right due to non-payment of annual fee |