CN103320721A - 要求厚拉和高拉保屈服及强度下限的铬钼钢板及生产方法 - Google Patents

要求厚拉和高拉保屈服及强度下限的铬钼钢板及生产方法 Download PDFInfo

- Publication number

- CN103320721A CN103320721A CN2013102479124A CN201310247912A CN103320721A CN 103320721 A CN103320721 A CN 103320721A CN 2013102479124 A CN2013102479124 A CN 2013102479124A CN 201310247912 A CN201310247912 A CN 201310247912A CN 103320721 A CN103320721 A CN 103320721A

- Authority

- CN

- China

- Prior art keywords

- equal

- steel plate

- less

- molybdenum steel

- production method

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/20—Recycling

Landscapes

- Heat Treatment Of Steel (AREA)

Abstract

本发明涉及一种要求厚拉和高拉保屈服及强度下限的铬钼钢板及生产方法,属于钢铁冶炼工艺技术领域。技术方案是包含冶炼连铸工序、加热轧制工序、热处理工序,钢板由以下重量百分含量的组分组成:0.13%≤C≤0.17%,0.50%≤Si≤0.65%,0.42%≤Mn≤0.62%,P≤0.007%,S≤0.005%,1.40%≤Cr≤1.50%,0.50%≤Mo≤0.65%,Cu≤0.20%,0.10%≤Ni≤0.20%,Sb≤0.003%,Sn≤0.010%,As≤0.010%,余量为Fe和不可避免的杂质。本发明的钢板经模拟焊后热处理后的力学性能达到下列要求:445℃高拉Rp0.2≥233MPa,Rm≥415.6MPa,厚拉伸Rm≥515Mpa,Rp0.2≥310Mpa,断面收缩率≥40%。本发明的铬钼钢板满足了国内外石化和煤化行业高温恶劣环境用铬钼钢板厚向及高温性能的需求,可广泛用于石化煤化行业各类加氢反应器等设备上。

Description

技术领域

本发明涉及一种要求厚拉和高拉保屈服及强度下限的铬钼钢板及生产方法,属于钢铁冶炼工艺技术领域。

背景技术

近几年石化和煤化工业的发展对炼化装置的要求日趋大型化,对设备的安全性提出了更高的要求,对设备制造用钢板的性能要求也起来越苛刻,除通常对低温韧性的要求越来越高以外,伴随着设备的大型化,对设备的抗恶劣环境和极端环境的要求也越来越高,对石化和煤化用铬钼钢板,现在部分设计单位已经开始将钢板厚度拉伸指标和高温拉伸的强度指标纳入设计规范,成为一种趋势。背景技术的正火+回火状态铬钼钢产品不要求钢板厚度方向性能或仅提供交货态厚拉断面收缩率指标,室温和高温拉伸指标则参照国标。但是,部分设计规范在要求模拟焊后状态不损失钢板的低温冲击韧性的条件下,同时设定高温强度下限值、设定钢板厚向屈服和强度下限值,并且要求部分或全部必保。背景技术为满足以上设计要求,需要坚持冶炼纯净钢和二次成材路线,需要有充分保证钢板正火后较快冷却速度的淬火条件以形成足够的贝氏体含量,并辅以合适的回火温度、时间得到均匀的回火贝氏体组织。如何通过洁净钢质的控制、合理的热处理工艺能,生产出要求厚拉和高拉保屈服及强度下限的铬钼钢板,是本领域亟待解决的技术问题。

发明内容

本发明目的是提供一种要求厚拉和高拉保屈服及强度下限的铬钼钢板及生产方法,所得钢板晶粒均匀细小,强韧性配比良好,厚度方向性能优良并且高温拉伸的屈服和强度指标优于国标要求,解决背景技术中存在的上述问题。

发明的技术方案是:一种要求厚拉和高拉保屈服及强度下限的铬钼钢板,由以下重量百分含量的组分组成:0.13%≤C≤0.17%,0.50%≤Si≤0.65%,0.42%≤Mn≤0.62%,P≤0.007%,S≤0.005%,1.40%≤Cr≤1.50%,0.50%≤Mo≤0.65%,Cu≤0.20%,0.10%≤Ni≤0.20%,Sb≤0.003%,Sn≤0.010%,As≤0.010%,余量为Fe和不可避免的杂质。

所述铬钼钢板的厚度为20~100mm。

本发明产品采用精选炼钢原料,最大程度降低As、Sn、Sb有害元素含量。采用真空前根据钢水量按比例加入CaSi块改变S化物形态、精炼后期精确添加合金调Cr、Mo合金元素形成复合强化,经过合理的热处理工艺,获得了良好的强韧性匹配,同时又能满足钢板特别是较厚板优良的Z向综合性能以及高温强度值。本发明中Si主要以固溶强化形式提高钢板的强度,但不可含量过高,以免降低钢板的韧性;Mn含量选择在0.50-0.60%,Mn主要起固溶强化、降低相变温度和提高钢板强度的作用,Mn能显著提高钢板的淬透性,随Mn含量的增加,钢板的塑性和低温冲击韧性略有下降,强度显著提高;Cr含量1.00%-1.10%,Mo含量0.48%-0.55%,Cr、Mo均能增加奥氏体过冷能力,提高钢板的淬透性,促进贝氏体的形成;Ni含量低,既可满足钢板强韧性需求,又节约合金,降低成本;P≤0.007%,S≤0.005%,是为了保证钢板钢质纯净,P含量偏高影响钢板的冲击韧性和抗脆化性能。本发明钢板中加入的贵金属含量相对较少,成本较低,具有市场竞争力。

一种要求厚拉和高拉保屈服及强度下限的铬钼钢板的生产方法,包含冶炼连铸工序、加热轧制工序、热处理工序,各工序步骤如下:

(1)冶炼连铸工序:采用电弧炉冶炼,然后送入LF精炼炉内进行精炼并经过真空处理,之后经过连铸操作铸出坯料,称之为连铸坯,连铸坯的化学成分重量百分含量:0.13%≤C≤0.17%,0.50%≤Si≤0.65%,0.42%≤Mn≤0.62%,P≤0.007%,S≤0.005%,1.40%≤Cr≤1.50%,0.50%≤Mo≤0.65%,Cu≤0.20%,0.10%≤Ni≤0.20%,Sb≤0.003%,Sn≤0.010%,As≤0.010%,余量为Fe和不可避免的杂质;

(2)加热轧制工序:所述连铸坯放入连续炉内加热轧制,加热、保温均匀化,采用二阶段控轧工艺,第一阶段为奥氏体再结晶阶段,控制道次压下量在12%以上,第二阶段为奥氏体非再结晶阶段轧制,保证累计压下率在70%以上,轧后进行在线冷却,保证钢板得到均匀细化的组织。

(3)热处理工序:钢板经过两次正火和加速冷却,并经过回火处理,制得成品钢板。

所述的热处理工序,采用两次正火+加速冷却并经过回火的热处理工艺,第一次正火温度为930-940℃,第二次正火温度为890-900℃,正火之后均放入加速冷却介质中进行加速冷却,之后再经过回火处理,回火温度为660-680℃,保温时间为4×t min,t为钢板厚度,单位mm,保温后空冷制得成品钢板。

所述的热处理工序中,加速冷却介质为水。

本发明的生产方法,用电炉冶炼方式冶炼,P、S等杂质有害元素含量低,钢质纯净;本发明钢板采用二阶段控轧工艺即II型控轧,解决了晶粒粗大不均问题,从而保冲击韧性不降低又稳定了钢板的高温和厚向性能指标;本发明钢板的轧制工艺简单,易于操作,适合于有淬火机、外机炉、车底炉的普通钢铁厂生产。本发明的生产方法实现了较低的碳当量和适中合金含量的化学成分设计,同时得到了具有更细小的组织结构和更佳的抗脆化性能的钢板,生产的钢板各项力学性能指标均符合技术条件要求,且生产成本不会增加。经检测本发明的钢板经模拟焊后热处理后的力学性能达到下列要求:445℃高拉Rp0.2≥233MPa,Rm≥415.6MPa,常温拉伸Rm≥515Mpa,Rp0.2≥310Mpa,断面收缩率≥40%。

本发明优点和效果:本发明的铬钼钢板满足了国内外石化和煤化行业高温恶劣环境用铬钼钢板厚向及高温性能的需求,可广泛用于石化煤化行业各类加氢反应器等设备上。

具体实施方式

以下通过实施例对本发明做进一步说明。

实施例1

本实施例的钢板厚度40mm,由以下重量百分含量的组分组成:C 0.15%,Si 0.57%,Mn 0.50%,P 0.004%,S 0.003%,Cr 1.45%,Mo 0.63%,Cu 0.06%,Ni 0.19%,Sb 0.002%,Sn 0.006%,As 0.009%,余量为Fe和不可避免的杂质。

本实施例低屈强比的铬钼钢板的生产方法,包含冶炼连铸工序、加热轧制工序、热处理工序,各工序步骤如下:

(1)冶炼连铸工序:采用电弧炉或转炉方式冶炼,然后送入LF精炼炉内进行精炼并经过真空处理,之后经过连铸操作铸出坯料,称之为连铸坯;

(2)加热轧制工序:所述连铸坯放入连续炉内加热轧制,加热、保温均匀化,采用二阶段控轧工艺,第一阶段为奥氏体再结晶阶段,控制道次压下量在 12%以上,第二阶段为奥氏体非再结晶阶段轧制,累计压下率在70%以上,轧后进行在线冷却,保证钢板得到均匀细化的组织;

(3)热处理工序:钢板经过两次正火和加速冷却,并经过回火处理,制得成品钢板。

所述的热处理工序,采用两次正火+加速冷却并经过回火的热处理工艺,第一次正火温度为930℃~940℃,第二次正火温度为900℃~910℃,正火之后均放入加速冷却介质中进行加速冷却,之后再经过回火处理,回火温度为680℃~690℃,保温时间为4×t min,t为钢板厚度,单位:mm,保温后空冷制得成品钢板。

所述的热处理工序中,加速冷却介质为水。

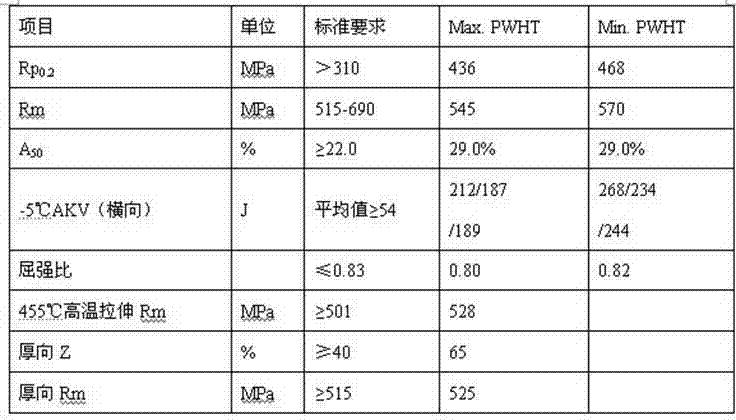

实施例1的钢板理化性能检验所用试样经过模拟焊后热处理,其中最大模拟焊(Max. PWHT)热处理条件为680℃×20h。实施例1钢板理化性能检验结果如表1和表2所示。

表1 实施例1钢板经模拟焊后热处理后的力学性能(板厚1/2)

表2 实施例1钢板最大模焊组织和夹杂物分析结果

实施例2

本实施例的钢板厚度82mm,由以下重量百分含量的组分组成:C 0.15%,Si 0.58%,Mn 0.52%,P 0.005%,S 0.002%,Cr 1.40%,Mo 0.62%,Cu 0.07%,Ni 0.19%,Sb 0.003%,Sn 0.004%,As 0.010%,余量为Fe和不可避免的杂质。

本实施例低屈强比的铬钼钢板的生产方法,包含冶炼连铸工序、加热轧制工序、热处理工序,各工序步骤如下:

(1)冶炼连铸工序:采用电弧炉或转炉方式冶炼,然后送入LF精炼炉内进行精炼并经过真空处理,之后经过连铸操作铸出坯料,称之为连铸坯;

(2)加热轧制工序:所述连铸坯放入连续炉内加热轧制,加热、保温均匀化,采用二阶段控轧工艺,第一阶段为奥氏体再结晶阶段,控制道次压下量在 12%以上,第二阶段为奥氏体非再结晶阶段轧制,累计压下率在70%以上,轧后进行在线冷却,保证钢板得到均匀细化的组织;

(3)热处理工序:钢板经过两次正火和加速冷却,并经过回火处理,制得成品钢板。

所述的热处理工序,采用两次正火+加速冷却并经过回火的热处理工艺,第一次正火温度为930℃~940℃,第二次正火温度为900℃~910℃,正火之后均放入加速冷却介质中进行加速冷却,之后再经过回火处理,回火温度为680℃~690℃,保温时间为4×t min,t为钢板厚度,单位:mm,保温后空冷制得成品钢板。

所述的热处理工序中,加速冷却介质为水。

实施例2的钢板理化性能检验所用试样经过模拟焊后热处理,其中最大模拟焊(Max. PWHT)热处理条件为680℃×20h。实施例1钢板理化性能检验结果如表3和表4所示。

表3 实施例2钢板经模拟焊后热处理后的力学性能(板厚1/2)

表4实施例2钢板最大模焊组织和夹杂物分析结果

Claims (5)

1.一种要求厚拉和高拉保屈服及强度下限的铬钼钢板,其特征在于:由以下重量百分含量的组分组成:0.13%≤C≤0.17%,0.50%≤Si≤0.65%,0.42%≤Mn≤0.62%,P≤0.007%,S≤0.005%,1.40%≤Cr≤1.50%,0.50%≤Mo≤0.65%,Cu≤0.20%,0.10%≤Ni≤0.20%,Sb≤0.003%,Sn≤0.010%,As≤0.010%,余量为Fe和不可避免的杂质。

2.根据权利要求1所述的要求厚拉和高拉保屈服及强度下限的铬钼钢板,其特征在于:所述铬钼钢板的厚度为20~100mm。

3.一种要求厚拉和高拉保屈服及强度下限的铬钼钢板的生产方法,其特征在于包含冶炼连铸工序、加热轧制工序、热处理工序,各工序步骤如下:

(1)冶炼连铸工序:采用电弧炉冶炼,然后送入LF精炼炉内进行精炼并经过真空处理,之后经过连铸操作铸出坯料,称之为连铸坯,连铸坯的化学成分重量百分含量:0.13%≤C≤0.17%,0.50%≤Si≤0.65%,0.42%≤Mn≤0.62%,P≤0.007%,S≤0.005%,1.40%≤Cr≤1.50%,0.50%≤Mo≤0.65%,Cu≤0.20%,0.10%≤Ni≤0.20%,Sb≤0.003%,Sn≤0.010%,As≤0.010%,余量为Fe和不可避免的杂质;

(2)加热轧制工序:所述连铸坯放入连续炉内加热轧制,加热、保温均匀化,采用二阶段控轧工艺,第一阶段为奥氏体再结晶阶段,控制道次压下量在12%以上,第二阶段为奥氏体非再结晶阶段轧制,保证累计压下率在70%以上,轧后进行在线冷却,保证钢板得到均匀细化的组织;

(3)热处理工序:钢板经过两次正火和加速冷却,并经过回火处理,制得成品钢板。

4.根据权利要求3所述的要求厚拉和高拉保屈服及强度下限的铬钼钢板的生产方法,其特征在于:所述的热处理工序,采用两次正火+加速冷却并经过回火的热处理工艺,第一次正火温度为930-940℃,第二次正火温度为890-900℃,正火之后均放入加速冷却介质中进行加速冷却,之后再经过回火处理,回火温度为660-680℃,保温时间为4×t min,t为钢板厚度,单位mm,保温后空冷制得成品钢板。

5.根据权利要求3或4所述的要求厚拉和高拉保屈服及强度下限的铬钼钢板的生产方法,其特征在于:所述的热处理工序中,加速冷却介质为水。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN2013102479124A CN103320721A (zh) | 2013-06-21 | 2013-06-21 | 要求厚拉和高拉保屈服及强度下限的铬钼钢板及生产方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN2013102479124A CN103320721A (zh) | 2013-06-21 | 2013-06-21 | 要求厚拉和高拉保屈服及强度下限的铬钼钢板及生产方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN103320721A true CN103320721A (zh) | 2013-09-25 |

Family

ID=49189756

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN2013102479124A Pending CN103320721A (zh) | 2013-06-21 | 2013-06-21 | 要求厚拉和高拉保屈服及强度下限的铬钼钢板及生产方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN103320721A (zh) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103882344A (zh) * | 2014-03-11 | 2014-06-25 | 舞阳钢铁有限责任公司 | 加钒铬钼钢板及其生产方法 |

| CN104878323A (zh) * | 2015-06-05 | 2015-09-02 | 舞阳钢铁有限责任公司 | 超大厚度SA387Gr11CL2钢板的生产方法 |

| CN106929640A (zh) * | 2017-04-21 | 2017-07-07 | 舞阳钢铁有限责任公司 | 大厚度高韧性15CrMoR钢板的热处理方法 |

| CN108385035A (zh) * | 2018-01-26 | 2018-08-10 | 兰州兰石集团有限公司 | 采用预熔精炼渣炉外精炼14Cr1Mo合金钢的方法 |

| CN108624812A (zh) * | 2018-04-23 | 2018-10-09 | 舞阳钢铁有限责任公司 | 氨合成塔设备用特厚电渣板及其制备方法 |

| CN114196886A (zh) * | 2021-12-16 | 2022-03-18 | 四川远方高新装备零部件股份有限公司 | 一种建筑用低屈强比抗震yf927钢及其制备方法 |

| CN114411058A (zh) * | 2022-01-06 | 2022-04-29 | 南京钢铁股份有限公司 | 一种直缝埋弧焊管用耐热钢板及其生产方法 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101713051A (zh) * | 2009-12-28 | 2010-05-26 | 舞阳钢铁有限责任公司 | 一种100mm厚临氢钢板及其制备方法 |

| CN102181806A (zh) * | 2011-04-15 | 2011-09-14 | 舞阳钢铁有限责任公司 | 一种加氢设备用大厚度铬钼钢板及其生产方法 |

| CN103147010A (zh) * | 2013-03-26 | 2013-06-12 | 无锡市派克重型铸锻有限公司 | 一种抗氢和抗硫化氢腐蚀钢锻件及其生产工艺 |

-

2013

- 2013-06-21 CN CN2013102479124A patent/CN103320721A/zh active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN101713051A (zh) * | 2009-12-28 | 2010-05-26 | 舞阳钢铁有限责任公司 | 一种100mm厚临氢钢板及其制备方法 |

| CN102181806A (zh) * | 2011-04-15 | 2011-09-14 | 舞阳钢铁有限责任公司 | 一种加氢设备用大厚度铬钼钢板及其生产方法 |

| CN103147010A (zh) * | 2013-03-26 | 2013-06-12 | 无锡市派克重型铸锻有限公司 | 一种抗氢和抗硫化氢腐蚀钢锻件及其生产工艺 |

Non-Patent Citations (1)

| Title |

|---|

| 王祖芳等: "临氢设备用14Cr1MoR钢板性能研究", 《压力容器》 * |

Cited By (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103882344A (zh) * | 2014-03-11 | 2014-06-25 | 舞阳钢铁有限责任公司 | 加钒铬钼钢板及其生产方法 |

| CN104878323A (zh) * | 2015-06-05 | 2015-09-02 | 舞阳钢铁有限责任公司 | 超大厚度SA387Gr11CL2钢板的生产方法 |

| CN106929640A (zh) * | 2017-04-21 | 2017-07-07 | 舞阳钢铁有限责任公司 | 大厚度高韧性15CrMoR钢板的热处理方法 |

| CN108385035A (zh) * | 2018-01-26 | 2018-08-10 | 兰州兰石集团有限公司 | 采用预熔精炼渣炉外精炼14Cr1Mo合金钢的方法 |

| CN108624812A (zh) * | 2018-04-23 | 2018-10-09 | 舞阳钢铁有限责任公司 | 氨合成塔设备用特厚电渣板及其制备方法 |

| CN114196886A (zh) * | 2021-12-16 | 2022-03-18 | 四川远方高新装备零部件股份有限公司 | 一种建筑用低屈强比抗震yf927钢及其制备方法 |

| CN114411058A (zh) * | 2022-01-06 | 2022-04-29 | 南京钢铁股份有限公司 | 一种直缝埋弧焊管用耐热钢板及其生产方法 |

| CN114411058B (zh) * | 2022-01-06 | 2022-11-18 | 南京钢铁股份有限公司 | 一种直缝埋弧焊管用耐热钢板及其生产方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN106544597B (zh) | 超薄超宽核电承压设备用钢板及其制造方法 | |

| CN102181806B (zh) | 一种加氢设备用大厚度铬钼钢板及其生产方法 | |

| CN105624550A (zh) | 核岛设备用大厚度SA738GrB钢板及生产方法 | |

| CN101709425B (zh) | 一种特厚8万吨大型模锻压机支架用高强度钢板的生产方法 | |

| CN103320721A (zh) | 要求厚拉和高拉保屈服及强度下限的铬钼钢板及生产方法 | |

| CN102146547B (zh) | 一种合金钢轧辊及其制造工艺 | |

| CN102260826B (zh) | 一种耐高温马氏体不锈钢及其制造方法 | |

| CN102952994B (zh) | 耐火抗震建筑用钢及其生产方法 | |

| CN104674110B (zh) | 一种压力容器用低温钢板及其生产方法 | |

| CN102864379B (zh) | Fe-Cr-Co-W-Mo马氏体耐热钢及其制造方法 | |

| CN102888568A (zh) | 一种奥氏体节镍耐热钢板及其制造方法 | |

| CN105838993A (zh) | 具有增强弹性模量特征的轻质钢、钢板及其制造方法 | |

| CN103882344A (zh) | 加钒铬钼钢板及其生产方法 | |

| CN104947005A (zh) | 大厚度高性能临氢14Cr1MoR钢板及其生产方法 | |

| CN105018862B (zh) | 一种140mm厚度高韧性钢板及其制造方法 | |

| CN103205645A (zh) | 一种加氢设备用超大厚度临氢铬钼钢板及其生产方法 | |

| CN103334064B (zh) | 一种低屈强比的铬钼钢板及其生产方法 | |

| CN103710638A (zh) | 一种马氏体不锈钢及其制造方法 | |

| CN102400043A (zh) | 一种大厚度海洋工程用钢板及其生产方法 | |

| CN105112782A (zh) | 一种热轧态船用低温铁素体lt-fh40钢板及其生产方法 | |

| CN106834946B (zh) | 大厚度保高温抗拉强度钢板SA299GrB及其制备方法 | |

| CN109182669B (zh) | 高硬度高韧性易焊接预硬化塑料模具钢及其制备方法 | |

| CN103614638A (zh) | 一种高铌q460级耐火钢及其制造方法 | |

| CN104498834A (zh) | 一种高韧性超高强度钢的成分及其制备工艺 | |

| CN104451421A (zh) | 一种高强韧性双金属带锯条背材用钢及其制备方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C02 | Deemed withdrawal of patent application after publication (patent law 2001) | ||

| WD01 | Invention patent application deemed withdrawn after publication |

Application publication date: 20130925 |