BR112014027575B1 - Sistema e método para captura e sequestro de dióxido de carbono - Google Patents

Sistema e método para captura e sequestro de dióxido de carbono Download PDFInfo

- Publication number

- BR112014027575B1 BR112014027575B1 BR112014027575-0A BR112014027575A BR112014027575B1 BR 112014027575 B1 BR112014027575 B1 BR 112014027575B1 BR 112014027575 A BR112014027575 A BR 112014027575A BR 112014027575 B1 BR112014027575 B1 BR 112014027575B1

- Authority

- BR

- Brazil

- Prior art keywords

- carbon dioxide

- sorbent

- capture

- air

- fact

- Prior art date

Links

- CURLTUGMZLYLDI-UHFFFAOYSA-N carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 title claims abstract description 377

- 229910002092 carbon dioxide Inorganic materials 0.000 title claims abstract description 377

- 239000001569 carbon dioxide Substances 0.000 title claims abstract description 140

- 238000010847 SEQUEST Methods 0.000 title abstract 2

- 239000002594 sorbent Substances 0.000 claims abstract description 126

- 238000000034 method Methods 0.000 claims abstract description 102

- 239000003570 air Substances 0.000 claims abstract description 101

- 230000008929 regeneration Effects 0.000 claims abstract description 71

- 238000011069 regeneration method Methods 0.000 claims abstract description 71

- 239000000758 substrate Substances 0.000 claims abstract description 54

- 239000012080 ambient air Substances 0.000 claims abstract description 47

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 38

- 239000011148 porous material Substances 0.000 claims abstract description 32

- 150000001412 amines Chemical class 0.000 claims abstract description 18

- 230000002829 reduced Effects 0.000 claims abstract description 15

- 238000002485 combustion reaction Methods 0.000 claims abstract description 9

- 239000012530 fluid Substances 0.000 claims abstract 9

- 150000002430 hydrocarbons Chemical class 0.000 claims abstract 3

- 239000007789 gas Substances 0.000 claims description 41

- OKTJSMMVPCPJKN-UHFFFAOYSA-N carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 27

- 229910052799 carbon Inorganic materials 0.000 claims description 27

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 claims description 23

- 239000000203 mixture Substances 0.000 claims description 21

- 239000003546 flue gas Substances 0.000 claims description 19

- PNEYBMLMFCGWSK-UHFFFAOYSA-N AI2O3 Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 claims description 16

- UGFAIRIUMAVXCW-UHFFFAOYSA-N carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 claims description 14

- 239000000463 material Substances 0.000 claims description 11

- 238000001704 evaporation Methods 0.000 claims description 10

- 238000002156 mixing Methods 0.000 claims description 10

- 150000003141 primary amines Chemical group 0.000 claims description 10

- 239000000377 silicon dioxide Substances 0.000 claims description 10

- 239000007787 solid Substances 0.000 claims description 9

- 239000000919 ceramic Substances 0.000 claims description 7

- 239000007788 liquid Substances 0.000 claims description 7

- 239000002516 radical scavenger Substances 0.000 claims description 6

- 238000000926 separation method Methods 0.000 claims description 3

- 230000001737 promoting Effects 0.000 claims 2

- 230000001603 reducing Effects 0.000 abstract description 16

- 238000004519 manufacturing process Methods 0.000 abstract description 7

- 239000003463 adsorbent Substances 0.000 abstract description 6

- 239000000446 fuel Substances 0.000 abstract description 6

- 230000001172 regenerating Effects 0.000 abstract description 4

- 239000003507 refrigerant Substances 0.000 abstract description 2

- 239000004215 Carbon black (E152) Substances 0.000 abstract 1

- 238000001816 cooling Methods 0.000 description 30

- 230000001965 increased Effects 0.000 description 15

- 238000011068 load Methods 0.000 description 14

- 230000001808 coupling Effects 0.000 description 10

- 230000000694 effects Effects 0.000 description 10

- 238000006243 chemical reaction Methods 0.000 description 9

- 238000010168 coupling process Methods 0.000 description 9

- 238000005859 coupling reaction Methods 0.000 description 9

- 238000006722 reduction reaction Methods 0.000 description 9

- 229910052878 cordierite Inorganic materials 0.000 description 8

- 230000005611 electricity Effects 0.000 description 8

- 239000000047 product Substances 0.000 description 7

- 230000015556 catabolic process Effects 0.000 description 6

- 230000004059 degradation Effects 0.000 description 6

- 238000006731 degradation reaction Methods 0.000 description 6

- 239000005431 greenhouse gas Substances 0.000 description 6

- 238000009833 condensation Methods 0.000 description 5

- 230000005494 condensation Effects 0.000 description 5

- 238000010438 heat treatment Methods 0.000 description 5

- 239000003345 natural gas Substances 0.000 description 5

- 229920000642 polymer Polymers 0.000 description 5

- 241000195493 Cryptophyta Species 0.000 description 4

- 210000002356 Skeleton Anatomy 0.000 description 4

- 239000000356 contaminant Substances 0.000 description 4

- 239000002803 fossil fuel Substances 0.000 description 4

- 238000002203 pretreatment Methods 0.000 description 4

- 238000009825 accumulation Methods 0.000 description 3

- 238000004364 calculation method Methods 0.000 description 3

- 230000001413 cellular Effects 0.000 description 3

- 239000003245 coal Substances 0.000 description 3

- 150000001875 compounds Chemical class 0.000 description 3

- 239000000498 cooling water Substances 0.000 description 3

- 239000008246 gaseous mixture Substances 0.000 description 3

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 3

- MWUXSHHQAYIFBG-UHFFFAOYSA-N nitric oxide Chemical class O=[N] MWUXSHHQAYIFBG-UHFFFAOYSA-N 0.000 description 3

- 230000036961 partial Effects 0.000 description 3

- 238000011084 recovery Methods 0.000 description 3

- 230000001360 synchronised Effects 0.000 description 3

- 239000004788 BTU Substances 0.000 description 2

- 239000002551 biofuel Substances 0.000 description 2

- 239000011449 brick Substances 0.000 description 2

- 239000003990 capacitor Substances 0.000 description 2

- 239000000567 combustion gas Substances 0.000 description 2

- 230000000779 depleting Effects 0.000 description 2

- 230000001066 destructive Effects 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- TXKMVPPZCYKFAC-UHFFFAOYSA-N disulfur monoxide Inorganic materials O=S=S TXKMVPPZCYKFAC-UHFFFAOYSA-N 0.000 description 2

- 238000000605 extraction Methods 0.000 description 2

- 238000011049 filling Methods 0.000 description 2

- -1 flue gases Chemical compound 0.000 description 2

- 230000004907 flux Effects 0.000 description 2

- 239000012535 impurity Substances 0.000 description 2

- 230000000670 limiting Effects 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 238000006011 modification reaction Methods 0.000 description 2

- 239000002343 natural gas well Substances 0.000 description 2

- 229910052760 oxygen Inorganic materials 0.000 description 2

- 239000001301 oxygen Substances 0.000 description 2

- MYMOFIZGZYHOMD-UHFFFAOYSA-N oxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 2

- 229920000768 polyamine Polymers 0.000 description 2

- 239000000243 solution Substances 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- XTQHKBHJIVJGKJ-UHFFFAOYSA-N sulfur monoxide Chemical compound S=O XTQHKBHJIVJGKJ-UHFFFAOYSA-N 0.000 description 2

- 230000035928 Absorption time Effects 0.000 description 1

- 241000539716 Mea Species 0.000 description 1

- 229920002396 Polyurea Polymers 0.000 description 1

- 238000010793 Steam injection (oil industry) Methods 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- 230000000903 blocking Effects 0.000 description 1

- 239000006227 byproduct Substances 0.000 description 1

- 239000003575 carbonaceous material Substances 0.000 description 1

- 230000003197 catalytic Effects 0.000 description 1

- 239000004568 cement Substances 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 230000000295 complement Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 239000012141 concentrate Substances 0.000 description 1

- 230000002596 correlated Effects 0.000 description 1

- 238000004132 cross linking Methods 0.000 description 1

- 239000010779 crude oil Substances 0.000 description 1

- 230000003247 decreasing Effects 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 230000002708 enhancing Effects 0.000 description 1

- 238000001125 extrusion Methods 0.000 description 1

- 230000002349 favourable Effects 0.000 description 1

- 239000000295 fuel oil Substances 0.000 description 1

- 239000005350 fused silica glass Substances 0.000 description 1

- 230000000977 initiatory Effects 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 229910010272 inorganic material Inorganic materials 0.000 description 1

- 239000011147 inorganic material Substances 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 230000000116 mitigating Effects 0.000 description 1

- 230000001264 neutralization Effects 0.000 description 1

- 229910052813 nitrogen oxide Inorganic materials 0.000 description 1

- GQPLMRYTRLFLPF-UHFFFAOYSA-N nitrous oxide Inorganic materials [O-][N+]#N GQPLMRYTRLFLPF-UHFFFAOYSA-N 0.000 description 1

- 239000010742 number 1 fuel oil Substances 0.000 description 1

- 239000003921 oil Substances 0.000 description 1

- 239000003129 oil well Substances 0.000 description 1

- 239000011368 organic material Substances 0.000 description 1

- 238000010525 oxidative degradation reaction Methods 0.000 description 1

- 239000011236 particulate material Substances 0.000 description 1

- 238000010248 power generation Methods 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 238000004064 recycling Methods 0.000 description 1

- 230000001105 regulatory Effects 0.000 description 1

- 238000010025 steaming Methods 0.000 description 1

- 229910052815 sulfur oxide Inorganic materials 0.000 description 1

- 230000032258 transport Effects 0.000 description 1

- 238000010792 warming Methods 0.000 description 1

Images

Abstract

SISTEMA E MÉTODO PARA CAPTURA E SEQUESTRO DE DIÓXIDO DE CARBONO. A presente invenção se refere a um sistema e método de redução da pegada de dióxido de carbono líquida de um processo industrial que gera energia pela combustão de combustíveis hidrocarbonetos no qual o ar ambiente é misturado com até 50% em volume de um gás efluente oriundo do gerador de energia do processo industrial, a fim de aumentar substancialmente a concentração de CO2 no ar antes do tratamento. O tratamento compreende adsorver o CO2 do ar ambiente misturado utilizando um adsorvente amina resfriado, suportando em substrato poroso, em que o substrato poroso inicialmente entra em contato com o ar ambiente misturado contendo água condensada em seus poros, que agem como um refrigerante intrínseco em relação ao calor exotérmico gerado pelo processo de adsorção. Ademais, antes de regenerar o adsorvente suportado, a pressão do ar é reduzida substancialmente na câmara de regeneração vedada e a câmara de baixa pressão é posicionada em ligação fluida com uma câmara de regeneração de pressão mais alta contendo vapor e dióxido de carbono, para pré-aquecer o sorvente a ser regenerado e resfriar rapidamente o sorvente regenerado antes do uso para posterior adsorção de (...).

Description

[001]O pedido reivindica o benefício ou prioridade nos termos do Artigo 35 119(e) do Código dos Estados Unidos de um Pedido de Patente Provisória dos Estados Unidos com N° de Pedido 61/ 643.103 depositado em 30 de abril de 2010; de um Pedido de Patente Provisória dos Estados Unidos com N° de Pedido 61/330,108 depositado em 30 de abril de 2010; de um Pedido de Patente Provisória dos Estados Unidos com N° de Pedido 61/351.216 depositado em 3 de junho de 2010 e de um Pedido de Patente Provisória dos Estados Unidos com N° de Pedido 61/443.061 depositado em 15 de fevereiro de 2011, e do Pedido copendente dos Estados Unidos N° de Série 13/098.370, depositado em 29de abril de 2011.

[002]A presente invenção diz respeito a sistemas e métodos para a remoção dos gases estufa da atmosfera e, em particular, a sistemas e métodos para a remoção de dióxido de carbono de uma corrente de gás, inclusive o ar ambiente.

[003]Como posterior aprimoramento ao sistema descrito no Pedido copendente dos Estados Unidos N° de Série 13/098.370, depositado em 29de abril de 2011, é aqui apresentado um sistema e processo que no momento, reconhecidamente, pode ser utilizado para uma ampla gama de uso além daquela revelada no pedido anterior, especialmente quando sofre modificações adicionais. A descrição do aludido pedido copendente é aqui incorporada por meio de citação como se repetido em sua íntegra, na forma modificada pela nova descrição ora apresentada.

[004]Atualmente há grande foco direcionado à tentativa de se alcançar três objetivos ligados à energia relativamente conflitantes: 1) fornecer energia acessível para o desenvolvimento econômico; 2) obter segurança energética; e 3) evitar a mudança climática destrutiva causada pelo aquecimento global. No entanto, não há forma prática de furtar-se ao uso de combustíveis fósseis até o final deste século se tivermos que obter a energia necessária para a prosperidade econômica e evitar os déficits energéticos suscetíveis de incitar conflitos.

[005]É indiscutível pelos cientistas que o incremento de volume dos chamados gases estufa, como o dióxido de carbono (metano e vapor d’água são os outros principais gases do efeito estufa) elevará a temperatura média do planeta.

[006]Resta claro, ainda, que não há uma solução que reduza somente as constantes contribuições do homem às emissões de dióxido de carbono capazes de remover exitosamente o risco de mudança climática. Além disso, torna-se necessária a eliminação adicional do CO2 da atmosfera. Com a extração do ar e a capacidade de aumentar ou diminuir o volume de dióxido de carbono na atmosfera, é possível, em princípio, compensar os demais gases estufa, como o metano, (ambos de ocorrência natural e provenientes da atividade humana) os quais podem aumentar suas concentrações e desencadear a mudança climática.

[007]Até as recentes invenções concebidas por este requerente, a crença preponderante entre os especialistas da área estava calcada na inviabilidade de se capturar o dióxido de carbono diretamente da atmosfera em virtude da baixa concentração desse composto. Mais tarde, através do pedido copendente anterior, mostrou-se que de fato era viável e eficiente realizar as ditas reduções de CO2 em condições específicas.

[008]Foi demonstrado que nas condições ambientes o CO2 pode ser extraído do ar eficientemente por meio de um sistema de sorvente regenerável adequado e por um processo de retirada ou regeneração em baixa temperatura.

[009]A presente invenção fornece outros sistemas e métodos novos e inusitados para a remoção de dióxido de carbono de uma massa de ar portadora de dióxido de carbono.

[010]A presente invenção foi agora aprimorada ainda mais ao se descobrir que o mesmo sistema à baixa temperatura também pode ser aplicado à captura de CO2 de uma mistura de gases com concentração mais acentuada de dióxido de carbono através da mistura do ar com CO2 relativamente concentrado contendo gases de combustão diluídos com um volume predominante do ar ambiente; ainda como fato surpreendente, a eficiência é anda maior. Isso pode resultar em um evento de sistema de negativação de CO2, para as fontes "sujas", como usinas elétricas, refinarias, ou fábricas de produção de cimento. Nessas circunstâncias, normalmente, é preferível realizar o tratamento prévio do gás de combustão visando à remoção de particulados e de certos compostos destrutivos, como os compostos de óxido de enxofre e nitrogênio, antes do contato como o sorvente do dióxido de carbono, por exemplo, quando o gás provém da queima do carvão.

[011]De maneira geral, com a extração diretamente da atmosfera, e com a capacidade de aumentar a concentração de dióxido de carbono no ar ambiente a ser tratado, a mistura com uma mistura gasosa com alto teor de CO2, como os gases de combustão, permite reduzir as concentrações de CO2 previamente existentes na atmosfera, proporcionando desta maneira um processo negativo em carbono combinado, e compensando os demais gases estufa, como o metano, que são adicionados à atmosfera e que, se não por isso, podem aumentar suas concentrações. Agora já é possível reduzir, ou até mesmo reverter, a mudança climática.

[012]Em nosso trabalho anterior, mostrou-se possível a obtenção de um sistema altamente eficiente para a remoção de CO2 a partir da concentração relativamente baixa no ar ambiente sem a necessidade de uso energético significativo a fim de regenerar o sorvente com carga de CO2, utilizando o vapor do processo saturado. Agora percebeu-se que um resultado melhor é obtido pelo uso de um arranjo de substrato poroso monolítico, relativamente fino e com grande área de superfície, como suporte para os locais de sorvente ativo, acoplados entre si. Para esse tipo de sistema, quantidades substanciais dos gases de combustão podem ser misturadas ao ar ambiente para aumentar a concentração de CO2 no ar a ser tratado, em determinada ordem de grandeza, e possivelmente ainda maior, e ao mesmo tempo melhorar a eficiência da baixa temperatura previamente obtida para o ar ambiente separadamente, variando as condições e operando em acoplamento a outro sistema de monólito.

[013]Nesse sistema aperfeiçoado, os pares acoplados são faseados, de modo que quando um membro do par está finalizando a regeneração em seu compartimento de regeneração, o segundo membro está apenas ingressando em seu compartimento de regeneração. O segundo compartimento de regeneração é selado, conforme descrito no pedido copendente e novamente abaixo, e a atmosfera aprisionada é esgotada do segundo compartimento de regeneração, até abaixo de 0,4BarA e, de preferência, abaixo de 0,3BarA e idealmente, entre 0,1 e 0,2 BarA. O primeiro compartimento de regeneração, cujo ar também foi esgotado, foi regenerado com o vapor saturado que condensou no interior dos poros do monólito enquanto o CO2 era retirado do sorvente. Quando a regeneração havia atingido seus pontos extremos desejados, o monólito continha água quente condensada e a atmosfera circundante no compartimento selado, contendo algum vapor e CO2 remanescente, havia sido aumentada pelo menos cerca de 0,7 BarA. Os interiores dos dois compartimentos de regeneração acoplados foram então interligados, de modo que existe uma mudança brusca e aguda nas pressões no sentido da equalização; a água quente condensada no primeiro monólito é vaporizada na pressão mais baixa, e quando o vapor encontra o segundo monólito, que é aquecido e parte do CO2 é liberada, enquanto o vapor condensa no segundo monólito; portanto, resfriando rapidamente o primeiro monólito e preparando-o para se movimentar para fora do primeiro compartimento e entrar em contato com a mistura gasosa com carga de CO2. Esta operação em acoplamento é continuada para todos os membros do arranjo no intuito de realizar o tratamento substancialmente contínuo da mistura gasosa com carga de CO2, e é continuamente repetida.

[014]Cabe perceber que um “substrato poroso” é um substrato com poros abertos, onde um gás ou vapor pode penetrar no poro pela superfície frontal e sair pela superfície traseira, de modo que o gás ou vapor pode atravessar completamente a espessura do substrato através dos poros abertos. No mínimo e de preferência, a espessura do monólito, assume uma ordem de grandeza menor que qualquer uma das dimensões da superfície do monólito transversal ao sentido do fluxo da mistura gasosa com carga de CO2 a ser tratada.

[015]O termo "ar ambiente", na forma utilizada neste relatório descritivo, significa e inclui o ar não confinado nas condições e concentrações dos materiais presentes na atmosfera em determinada localização geográfica específica. O termo "gases de combustão " se refere aos gases com alta concentração de CO2 e oriundos da combustão de materiais carbônicos, como os chamados combustíveis fósseis, inclusive gases que possam ter sido previamente tratados depois da descarga pelo ponto de combustão.

[016]Constatou-se que este processo é bem-sucedido em praticamente qualquer mistura com o ar ambiente que compreenda pelo menos uma quantidade predominante do ar ambiente, por volume, para diluir os gases de combustão. Os gases de combustão aumentarão substancialmente a concentração de CO2 na mistura, quando comparado ao ar ambiente, e são completamente misturados ao ar por um sistema, por exemplo, como mostram as Figuras 25 e 26 do pedido copendente anterior, que forma uma mistura gasosa substancialmente uniforme com alto teor de CO2.

[017]A mistura gasosa com carga de CO2, à temperatura ambiente, é tratada através de seu direcionamento a uma estrutura do sorvente que compreende um monólito poroso com área superficial avantajada e relativamente fina, no qual sítios ativos do sorvente do CO2 são sustentados, os quais podem se ligar (capturar) ao CO2, e em seguida regenerar o sorvente causando a liberação do CO2 do sorvente pelo sorvente, tratando a estrutura do sorvente com o vapor em baixa temperatura, preferencialmente saturado, do processo, a uma temperatura máxima de cerca de 120°C, e extraindo o CO2 liberado (e assim efetivamente regenerando a estrutura do sorvente) e obtendo CO2 de alta qualidade. O sorvente preferencialmente adsorve o CO2 de maneira exotérmica, o que permite a retirada em temperatura relativamente baixa do CO2 do sorvente.

[018]No presente pedido, a estrutura do substrato compreende preferencialmente uma amina que se liga ao CO2, e que é transportada pela estrutura do substrato. O sorvente permanecerá preferencialmente nas superfícies do substrato, inclusive nas superfícies internas dos poros. Inicialmente pensou-se que, quando a concentração de dióxido de carbono estivesse muito acima da concentração do ar ambiente, a temperatura do sorvente do CO2 seria bastante alta em função do calor exotérmico resultante da adsorção do CO2, o que elevaria a temperatura do monólito. É fato que a eficácia do sorvente, na presença do ar, seria degradada quando em temperaturas mais altas. Uma redução na eficácia de captura do CO2 era esperada, e a regeneração do sorvente demandaria uma temperatura mais elevada.

[019]Sabe-se que a fração capturada pela adsorção depende da temperatura do sorvente exotérmico, da maneira dada por sua isoterma de Langmuir; para o sorvente das aminas primárias disponíveis. A isoterma é exponencial junto com a temperatura, devido ao alto calor da reação do adsorvente com o CO2, isto é, cerca de 84kj/mole. Por exemplo, um aumento de temperatura de 25°C a 35°C reduz o percentual de sítios da amina capazes de capturar o CO2, no equilíbrio, em cerca de e-1. Em consequência disso, a temperatura ambiente no clima frio, isto é, inverno em latitudes ou altitudes médias ou altas, reduz esse problema, ou permite uma concentração mais elevada de CO2 a ser tratado. Por exemplo, se a temperatura ambiente for de 15°C, uma elevação de 10°C facultaria o mesmo desempenho que em um ambiente a 25°C tratando uma concentração mais baixa de CO2. A isoterma de Langmuir para uma amina primária aproxima-se do ideal quando a temperatura aproximada é de 15°C em termos da fração dos sítios da amina em equilíbrio e o calor sensível necessário para retirar e coletar o CO2 do sorvente, de modo que o sorvente é efetivamente regenerado a cerca de 100°C. Um desenho conceitual é mostrado na Figura 27 do pedido copendente anterior, onde o gás efluente é completamente misturado com o ar por meio de um aparelho adequado, e a elevação de temperatura é analisada.

[020]Uma modalidade particularmente eficiente da presente invenção é obtida se integrada em um processo de geração de CO2, como uma usina de geração elétrica, que inclui um processo de tratamento da técnica anterior, através do qual pelo menos particulados e contaminantes do sorvente, como óxidos de enxofre e nitrogênio, são removidos. De maneira geral, a grande maioria das usinas de queima de carvão na América do Norte ou Europa fornecem um tratamento pós- combustão que utiliza um processo genericamente denominado de tecnologias CSS. Este sistema é utiliza de maneira geral pelo denominado "processo MEA pós- combustão", na forma praticada pela empresa Costain Group PLC, da Inglaterra, e conforme diagrama da Figura 3, que mostra seu uso em uma usina de energia por queima de carvão, e seu efluente tratado é transferido ao processo da presente invenção. O efluente oriundo do Processo CSS, livre de particulados e contaminantes habituais do sorvente utilizado no processo da presente invenção, é misturado ao ar ambiente para tratamento com o presente processo para captura do CO2 combinado. O custo incremental por tonelada de remoção de CO2 pelo Processo CSS aumenta drasticamente com o aumento do percentual de CO2 removido da mistura de gás, e seu custo passa a ser elevadíssimo, visto que a remoção avança de 90% para 95%. Por outro lado, à medida que se reduz o percentual capturado pelo Processo CSS, separadamente, com frequência torna-se mais caro, pois a penalidade para o CO2 não capturado aumenta nas situações em que as emissões de CO2 são reguladas, reduzindo deste modo o valor de todo o processo. Por estas razões, a meta para o CSS normalmente é de 90%>.

[021]Por outro lado, os custos por volume unitário de CO2 puro capturado pelo processo da presente invenção são reduzidos, pois ocorre um aumento no percentual de CO2 na corrente do processo que ingressa no processo da presente invenção; isso é especialmente eficaz quando combinado com o efluente do Processo CSS, ou outro pré-tratamento do gás de combustão. No entanto, aumentando-se a concentração de CO2 na corrente de alimentação, o processo da presente invenção deve fornecer os meios de resfriamento necessários para garantir que a elevação de temperatura pela captura exotérmica do CO2 misturado não resulte na degradação da eficácia do sorvente. Existe, portanto, a oportunidade de otimizar o custo por tonelada de captura de CO2 com a calibração do efeito relativo da combinação do Processo CSS e da presente invenção reduzindo o percentual de CO2 removido no estágio CSS, se a remoção de CO2 no Processo CSS da técnica anterior for reduzida a 80%, e misturar o restante do efluente de CSS com teor relativamente alto de CO2 (contendo, por exemplo, 2% de CO2) com o ar ambiente. Nesse caso, para cada 1% da corrente do efluente do CSS misturado com o ar, a concentração de CO2 na mistura de gás de alimentação no processo da presente invenção seria aumentada em cerca de 50%.

[022]As elevações de temperatura correlacionadas podem ser determinadas porque a elevação de temperatura depende da taxa de adsorção de CO2 e, portanto, da concentração de CO2 na corrente de alimentação mista do processo. Se misturado 5% do efluente do CSS, os custos de capital para o processo da presente invenção seriam reduzidos em um fator de 3 (já que a concentração é 3 (três) vezes maior na corrente mista do que no ar separadamente) em relação a um processo autônomo de captura do ar ambiente puro. A elevação de temperatura nesse caso aproxima-se da elevação quando se mistura a versão da corrente do gás de combustão integral do carburador, ou cerca de 3,5°C. Como ponto de maior relevância, se o processo de captura de ar da presente invenção fosse fixado para remover somente 70% do CO2 da corrente mista, os processos combinados removeriam mais de 100% do CO2 emitido pela usina de geração elétrica. Isso produziria energia elétrica livre de carbono ou negativa em carbono ou outro produto, tendo utilizado a queima de combustível fóssil como fonte de energia. Ao remover 75-80% do CO2, pelo processo da presente invenção, dos gases mistos, o resultado seria um processo de geração elétrica negativo na emissão de carbono.

[023]Além de conquistar benefícios diretos da redução de custo por tonelada de CO2 coletado, com cada processo otimizando o custo de sua contraparte, outros benefícios seriam revertidos da integração do processo. Estes benefícios incluem a natureza limpa da corrente de exaustão proveniente do processamento do gás de combustão, eliminando esse problema/custo para a etapa de misturação, e o uso mais eficiente e mais econômico da energia. Muitos processos distintos de remoção de CO2 antes e depois da combustão estão sendo perseguidos, além do processo CSS, e novos processos poderão perfeitamente surgir no futuro. Os detalhes do volume misturado com o ar ambiente e com o efluente do CSS, e o possível processamento adicional da descarga do processo do gás de combustão do primeiro estágio, apresentarão variações nas suas minúcias, mas as vantagens básicas do processo combinado permanecerão qualitativamente as mesmas.

[024]Para permitir a captura de uma concentração mais alta de CO2, o presente avanço está fundado na descoberta de que, ao permitir que o vapor condensado, como a água, permaneça nos poros do monólito depois de completada a retirada do CO2, a rápida evaporação de uma parte do líquido quente condensado é uma ferramenta altamente útil para resfriar o monólito com celeridade. O monólito retirado e resfriado é então devolvido à estação de captura de CO2 e para uma etapa de sorção posterior, ao mesmo tempo em que preserva o calor através do aquecimento prévio do sorvente com carga de CO2 antes da retirada. Do contrário, o monólito e o sorvente seriam indesejavelmente aquecidos durante a etapa de sorção, e estaria mais suscetível à degradação quando exposto ao ar com carga de CO2. Este efeito é obtido mais prontamente em um monólito dotado de espessura ou comprimento no sentido do fluxo de ar entrante, de preferência, de no máximo 10% da outra dimensão maior do monólito, por exemplo, uma espessura de 15 (quinze) centímetros, e um comprimento ou largura de pelo menos 2 (dois) metros, por 0,5 metro, isto é, uma área de superfície, transversal ao fluxo de ar, de pelo menos 1 metro quadrado.

[025]A taxa de resfriamento do substrato regenerado também pode ser aprimorada diminuindo a pressão do compartimento de regeneração por esgotamento, por exemplo, preferencialmente a menos de 0,3 BarA, e com máxima preferência, entre 0,1 e 0,2 BarA, para remover a maior parte do ar antes de iniciar o fluxo do vapor do processo através do substrato. Isso também aumentará a eficiência da remoção do CO2 de elevada pureza ao eliminar grande parte do gás não condensável antes da retirada do CO2.

[026]Em um de seus aspectos básicos, a presente invenção fornece estruturas e técnicas adicionais para a captura do dióxido de carbono do ar contendo dióxido de carbono, e utilizando o calor do processo para separar o dióxido de carbono de um sorvente e regenerar o sorvente.

[027]Ademais, em outro aspecto, a presente invenção fornece algumas estruturas e técnicas adicionais que permitem a captura eficiente do dióxido de carbono a partir de concentrações mais elevadas de dióxido de carbono no ar, sem privar-se do uso do calor do processo à baixa temperatura para separar o dióxido de carbono do sorvente e regenerar o sorvente. A presente invenção permite ainda a captura, por sorção, do dióxido de carbono das misturas do ar com o gás de combustão, a separação e regeneração. Isso permite que um sistema primário de geração de CO2 se torne negativo em CO2 líquido, e reduza o volume de CO2 na atmosfera.

[028]Além disso, a presente invenção fornece uma fonte de CO2 relativamente pura e relativamente barata para usos benéficos, como o abastecimento de fazendas de alga destinadas à produção de biocombustível, onde os custos de captura representam todo o custo do suprimento de CO2.

[029]Em outra modalidade, planejada para melhorar ainda mais o desempenho e a eficiência do sistema, o compartimento da câmara de regeneração é construído de modo que a parede posterior (o lado de coleta do gás oposto ao lado de injeção de vapor) do compartimento de regeneração 3051 atue como condensador de qualquer vapor que atravesse o monólito na forma de vapor. Se a parede for resfriada pela circulação de água ou tenha massa térmica suficiente para remover o calor, e em seguida ser resfriada pelo ar, então o vapor condensará sobre a superfície fria, formando água e transferindo seu calor latente para a parede. Economias adicionais foram obtidas com a eliminação de um trocador de calor adicional. Se a parede posterior for mantida a 40° C ou abaixo disso, pelo resfriamento de sua massa térmica, a parede posterior funcionará como bomba, reduzindo a temperatura no compartimento de regeneração fechado. A superfície interna da parede posterior pode ser guarnecida com estrias inclinadas no sentido descendente, para direcionar a água condensada até as bordas laterais do compartimento, evitando o grande acúmulo de água condensada na parede posterior; esse acúmulo desaceleraria o resfriamento. Esse tipo de sistema proporciona uma forma eficiente de resfriamento dos monólitos pelas seguintes razões: 1) possibilidade de rápida realização; 2) gastos adicionais de capital não são necessários para o condensador separado; e 3) não há necessidade de esgotamento do vapor d’água para o resfriamento evaporativo, resultando em economias energéticas substanciais.

[030]Muito embora os processos da presente invenção sejam de maior utilidade nos climas mais frios, pois otimiza a regeneração efetiva do sorvente e ao mesmo tempo restringe qualquer potencial perda de eficácia, nos climas mais frios, isto é, em latitudes mais altas, a dificuldade consiste na existência de pouquíssimas instalações de usinas capazes de aderir ao processo de captura de CO2. No entanto, percebeu-se agora que, devido às maiores eficiências nesses locais, existe a base para o fornecimento de uma usina autônoma onde não haja outras instalações que proporcionem maior concentração de CO2 ou o calor necessário ao processo. Um sistema, de acordo com esta modalidade, fornece uma unidade autônoma desprovida de acesso ao calor externo do processo ou à eletricidade e com predominância de clima frio com temperaturas extremamente baixas, como ocorre na região ártica. Quanto mais baixa a temperatura, substancialmente sem limites, maior será a eficiência do sistema operacional. Como o sistema é completamente confinado, mesmo as condições de uma área, como o ártico, suscetível ao frio extremo e à precipitação congelada, não devem interferir no funcionamento deste sistema. Isso será especialmente verdadeiro quando o sistema operar adjacente ou próximo a uma tubulação extensa que transporte, por exemplo, petróleo bruto ou gás natural, por exemplo, do norte até as áreas de habitação humana onde, de modo geral, será mais útil.

[031]De acordo com uma modalidade da presente invenção, um sistema que inclui um gerador de calor, como uma caldeira, é ligado a um gerador elétrico para operar os sistemas auxiliares necessários, por exemplo, um sistema de elevador, os dispositivos de controle necessários, válvulas, e bombas compressoras, para o CO2 altamente puro. O calor de alta temperatura é utilizado para gerar vapor de alta pressão vapor para operar os geradores elétricos, e o exaustor do gás de combustão é utilizado pela mistura com o ar ambiente, procedendo de acordo com o sistema anteriormente descrito. Deste modo, o calor e qualquer outra energia é fornecida para operar o sistema e, sem qualquer custo adicional, o ar ambiente é ainda enriquecido pelo CO2, de maneira a permitir a captura mais eficiente do CO2 combinado. Esse tipo de sistema pode ser praticamente neutro em temos de rendimento (mas quase sempre é negativo em CO2) mesmo se houver custos energéticos, desde que exista um mercado ou uso para o CO2 puro que é gerado. Por exemplo, no caso de uma tubulação longa, o CO2 purificado pode ser pelo menos parcialmente armazenado nas adjacências da tubulação. Na hipótese de incêndio ou vazamento acidental, o CO2 pode ser utilizado para extinguir grande parte das labaredas eventualmente irrompidas.

[032]Note-se que são factíveis situações em que o valor do CO2 purificado realmente supera o custo do combustível para a geração de eletricidade em um local particular. Nessa circunstância, por exemplo, imediatamente adjacente a uma tubulação ou a um poço de gás natural em latitude elevada, quanto maior a energia utilizada e quanto maior o volume de gás de combustão gerado, maior será o valor do processo final para a geração de dióxido de carbono puro. Neste caso, causa surpresa o fato de ser mais valioso empregar o máximo de energia possível, e com isso gerar mais CO2, do que preservar energia, o que seria uma situação mais corriqueira. É improvável que esse tipo de situação viesse a existir à margem de latitudes mais altas, entretanto, nesse caso (como os invernos em latitudes médias), a presente modalidade seria de imensa utilidade.

[033]O substrato para o sorvente pode ser um monólito, formado, por exemplo, a partir de um material à base de sílica, como a cordierita, ou uma estrutura de alumina, ou de um material polimérico com sítios de adsorção intrínseca, por exemplo, um polímero com grupos laterais de amina primária. De maneira geral, seria esperado que o monólito de cordierita demandasse mais calor do que o substrato da alumina. Na situação em que o CO2 tem seu valor incrementado, maior seria o lucro realizado.

[034]Em funcionamento, um sistema incorporando este processo de intensificação energética empregará uma fonte de calor de alta temperatura e microturbina para gerar a eletricidade necessária. O calor em temperatura mais baixa eliminado pela turbina será utilizado para regenerar o sorvente de CO2. O estoque de abastecimento para o sorvente de CO2 compreenderia uma mistura de ar ambiente mais a descarga da fonte de calor. Quando a fonte de calor consiste no gás natural, a necessidade do prévio aquecimento da descarga antes de abastecer o adsorvedor deve ser baixa. No entanto, se utilizado carvão ou óleo combustível, seria necessário algum tipo de pré-tratamento de mitigação inicial para a remoção do material particulado, do contrário os poros do substrato seriam obstruídos, bem como para remover certos subprodutos, como óxido de enxofre e óxido nitroso, que poderiam contaminar o sorvente.

[035]Na computação da eficácia do custo de qualquer sistema da presente invenção, as equações adiante podem ser utilizadas, onde CE / T equivale ao Custo da Energia Por Tonelada de CO2 CE / MMBTU equivale ao Custo da Energia por Milhão de BTU, isto é, 1,055 x 109 joules x1 CE E / T equivale à Energia Necessária Por Tonelada de CO2, medida em MMBTU CO2 / MMBTU equivale à quantidade de CO2 emitido por milhão de BTU. REV equivale ao rendimento por tonelada de CO2

[036]Quando computados os custos operacionais do sistema, os custos de capital da caldeira e a geração elétrica serão ignorados, presumindo-se que não haja qualquer gasto de capital adicional para o CO2 gerado a partir do combustível, apenas o custo do combustível. Presumindo o caso em que SH/HR equivale a 1,2, que se traduz em E/T equivaler a 4 MMBTU e REV equivaler a $40,00 por tonelada de gás natural, CE / MMBTU equivale a $3,00; CO2 / MMBTU equivale a 53 kg, de modo que CE / T equivale a 4 x 3 menos 40 x 4 x 0,053 equivale a $3,50 por tonelada.

[037]No que diz respeito ao carvão, por outro lado, o custo da energia por milhão de BTU é altamente variável, mas pode ser assumindo como equivalendo a $2,50; o CO2 / MMBTU equivale novamente a 0,092, de modo que CE / T equivale a 4 x $2,50 menos 40 x 4 x 0,092 equivale a $7,60 por tonelada. É instigante o fato de que o custo da eletricidade equivaleria ao percentual de CO2 adicionado pela exaustão, isto é, 21% no caso do gás natural e 37% no caso do carvão.

[038]Ademais, para locais remotos para EOR e mercados de gás comercial, o rendimento deve ultrapassar substancialmente o valor de $40,00 por tonelada e reduzir ainda mais o custo líquido de qualquer energia fornecida, presumindo que o custo marginal para a produção de CO2 adicional é baixo. Com o uso da energia em alta temperatura para a produção de eletricidade e do calor do processo para a retirada do CO2 do sorvente, o aspecto econômico torna-se extremamente favorável.

[039]Estes e outros recursos da presente invenção constam da descrição detalhada que se segue ou podem ser evidenciados a partir da mesma e dos desenhos que a acompanham.

[040]A Figura 1 é um diagrama de bloco de um sistema para remoção de dióxido de carbono da atmosfera de acordo com uma modalidade exemplificativa da presente invenção;

[041]A Figura 2 é um mapa ilustrando um sistema global de múltiplas unidades apropriado para atuar como um sistema de modificação do clima global, de acordo com uma modalidade exemplificativa da presente invenção;

[042]A Figura 3 é uma ilustração esquemática de um sistema de pré- tratamento da técnica anterior para os gases de combustão, e conectado a este sistema da presente invenção;

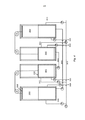

[043]A Figura 4 ilustra esquematicamente a versão em acoplamento preferencial de um sistema e da técnica para remoção de dióxido de carbono do ar que contém dióxido de carbono, regenerando o sorvente que absorve ou se liga ao dióxido de carbono, de acordo com os princípios da presente invenção; onde o Tempo de Absorção é aproximadamente igual ao Tempo de Regeneração para que a maior eficiência seja alcançada;

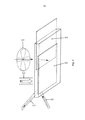

[044]A Figura 5 é uma ilustração esquemática de uma versão vertical de um meio do monólito para remoção de dióxido de carbono de uma atmosfera e para a remoção de dióxido de carbono do meio, utilizando um sistema de movimentação vertical ou elevador para mover o monólito entre a posição superior de contato do ar e a posição inferior de regeneração, onde o movimento do ar é auxiliado por um soprador mecânico;

[045]A Figura 6 é uma ilustração esquemática de uma versão horizontal de um meio do monólito para remoção de dióxido de carbono de uma atmosfera e para a remoção de dióxido de carbono do meio, utilizando um trilho horizontal; e

[046]A Figura 7 mostra esquematicamente uma vista em corte lateral de uma das estruturas de elevador dos sistemas acoplados da Figura 4, mostrando o monólito na câmara de regeneração.

[047]A Figura 8 é uma ilustração esquemática de um sistema de remoção de dióxido de carbono, originalmente mostrado no Pedido anterior de N° 13/098.370 aqui incorporado, que mostra um dos pares de estruturas acopladas adicionadas para remoção de dióxido de carbono que fazem parte da presente invenção.

[048]Descrição retrospectiva dos conceitos do sistema e do método do pedido com número de série 13/098370 - Após o sistema apresentado no pedido copendente (Publicação de Patente dos Estados Unidos 2011/0296872), descobriu- se que as modalidades preferenciais da presente invenção a seguir permitem o tratamento das misturas gasosas de CO2 mais altamente concentradas. Ao acompanhar o processo ora descrito, garantindo que o substrato satisfaça as exigências estabelecidas nesta descrição, uma mistura concentrada de CO2 pode ser tratado com sucesso, de maneira eficientemente e com baixo custo, de modo que não somente os gases do efeito estufa provenientes de uma usina de geração elétrica, por exemplo, são removidos complemente da atmosfera, mas o presente processo resultará em um efeito líquido de negativação do carbono, extraindo mais CO2 da atmosfera do que as emissões da usina, resultando assim em uma redução geral do CO2 na atmosfera.

[049]O ar carregado de CO2 atravessa a estrutura do sorvente que, preferencialmente, é de tal forma que a dimensão no sentido do fluxo de ar é sensivelmente menor, por exemplo, pelo menos uma e preferencialmente pelo menos duas ordens de grandeza menor que as outras duas dimensões que definem as superfícies voltadas para o trajeto do fluxo de ar. Os sítios de ligação do CO2 nas superfícies da estrutura do substrato, por exemplo, os sítios da amina primária, devem ser capazes de se unirem espontaneamente ao CO2, normalmente significando que esta é uma reação exotérmica nas condições ambientes, até que a estrutura do sorvente se aproxime do nível de saturação; isso pode ser determinado, por exemplo, medindo a concentração de CO2 do ar que abandona a estrutura do sorvente, conhecido como valor de ruptura.

[050]Quando alcançado o valor de ruptura de CO2 desejado, a estrutura do sorvente é removida da corrente de ar contendo dióxido de carbono e isolada da atmosfera, em uma câmara de regeneração selada, o CO2 é retirado e a estrutura do sorvente regenerada, da forma detalhada adiante, ao ser exposta ao calor do processo na forma de vapor saturado (à pressão ambiente) em baixa temperatura que atravessou a estrutura do sorvente. O vapor inicialmente condensará e transferirá seu calor latente da condensação para a estrutura do sorvente, aquecendo a estrutura até ser alcançada a temperatura que o CO2 é retirado dos sítios do adsorvente e extraído da estrutura do substrato pelo vapor, à medida que passa de e através da parte frontal da estrutura do sorvente até que toda a estrutura do sorvente atingirá uma temperatura de saturação elevada uniforme. Enquanto entra em contato e aquece o sorvente, o vapor condensa no monólito, para aproximadamente cada 2 (dois) moles de vapor condensados, fornece o calor latente suficiente para liberar, ou retirar, 1 (um) mole do CO2 da amina primária do sorvente e retirar o CO2 da estrutura do sorvente; uma bomba/ventoinha de exaustão também pode ser utilizada para coletar e remover o CO2 da câmara de regeneração, à medida que o CO2 é eliminado por retirada. Esta técnica é denominada "retirada do vapor" e também será detalhada mais adiante. Por razões de custo e eficiência energética, é desejável minimizar o volume de vapor utilizado e que é misturado ao efluente do CO2, além de reciclar o condensado quente a ser reaquecido até vapor. Desse modo, tudo aquilo que for (ou que possa ser) condensado, ao sair da câmara de regeneração, o condensado pode ser adicionado ao que foi gerado na câmara de regeneração, e reciclado para ser aquecido e reconvertido em vapor para uso futuro.

[051]O processo de retirada normalmente será finalizado no início da ruptura do vapor, quando o volume de vapor não condensado que emergir da parte traseira da estrutura do sorvente for grande em comparação ao CO2 recém retirado. As condições exatas para finalização da injeção de novo vapor serão determinadas equilibrando a fração aumentada do CO2 removido com o custo aumentado da energia, já que o processo do vapor passa a ser menos eficiente em termos da proporção de CO2 liberado por quantidade de vapor utilizado. Essa energia precisa ser substituída quando o vapor e o condensado são reaquecidos para o próximo ciclo de retirada, isto é, a demanda energética para manter a igualdade entre o tempo de captura de CO2 e o tempo de retirada e resfriamento de CO2. O Sistema

[052]Ao delinear a estrutura do sistema que incorpora a presente invenção a ser comercializada, os seguintes parâmetros de projeto devem ser contemplados. De modo geral, na medida em que se aumenta a carga dos sítios do sorvente no substrato, é desejável a elevada eficiência da amina, conforme definido pela fração dos sítios da amina presente disponíveis para ligação ao CO2. Por essa razão as aminas primárias são preferenciais, além de servirem para ajustar a carga de modo a minimizar a obstrução do poro pelo excesso de sorvente. Resultados experimentais indicam que a carga ideal para equilibrar a eficiência da amina com o aumento da carga reside entre 40-60% em volume do teor de amina orgânica em relação ao esqueleto/substrato poroso ao qual é anexada ou sobre cujas superfícies do poro é depositada. Isso pode ser determinado pelo cálculo adiante, onde: Pcm=Densidade do material do esqueleto (por exemplo, sílica ou alumina), em kg/metro cúbico PORc=Porosidade, a proporção entre a área de parede aberta e a área total da superfície perpendicular à direção do fluxo de ar PUR=Proporção entre o CO2 liberado e o ar aprisionado, pureza de CO2, RH=calor da reação; SH/RH= Proporção entre calor sensível e calor da reação RH durante a regeneração Savc=Área de superfície por volume do esqueleto, em 1/metro quadrado de superfície/metros cúbicos SH=calor sensível TA=Tempo para enchimento até a saturação com CO2, tempo para adsorção, TS=Tempo para regeneração por meio da retirada do vapor, w=espessura da parede do poro do esqueleto d=tamanho médio do poro/canal

[053]Tais parâmetros de projeto são relevantes e devem ser considerados no delineamento deste processo. Neste modelo, para facilidade de cálculo, PORc é igual à proporção entre a área média do canal aberto e a área média total, ignorando a natureza tortuosa das curvas nos canais das paredes do meio poroso. Portanto, PORc=d2/(d+w)2. A área de superfície por volume é dada por Savc=4 d/(d+w) 2=4 PORc/d. A queda de pressão depende do tamanho das aberturas no canal, da fração vazia do monólito, do comprimento e da velocidade do fluxo de ar através dos poros. Estrutura do Sorvente e Funcionamento Geral do Sorvente

[054]Um exemplo de um tipo de substrato que pode ser utilizado é um monólito de sílica, produzido pela Corning, sob a marca CELCOR.RTM. Esse monólito pode ser utilizado como suporte para uma estrutura do sorvente, de acordo com os princípios da presente invenção. O sorvente (por exemplo, uma amina primária) é transportada (por exemplo, revestida ou senão imobilizada) no interior de um ou mais entre CELCOR.RTM., substratos cerâmicos celulares que fornecem uma área de superfície elevada e baixa queda de pressão, enquanto o ar com carga de CO2 flui através do substrato. A estrutura do monólito do sorvente pode compreender, por exemplo, uma pluralidade de substratos cerâmicos celulares CELCOR.RTM., empilhados como tijolos, ou um único substrato monolítico descrito, por exemplo, em relação aos pedidos copendentes. Outros exemplos incluem o substrato e o sorvente revelados no pedido publicado US2011/0179948, ou conforme descrito no artigo publicado em periódico por Choi et al, Amine-Tethered Solid Adsorbents Coupling High Adsortion Capacity and Regenerability for CO2 Capture From Ambient Air, por Sunho Choi et al, CHEMSUSCHEM 2011, 4, 628 - 635 (2011 Wiley-VCH Verlag GmbH& Co. KGaA, Weinheim).

[055]O ar com carga de CO2 é direcionado através dos poros da estrutura do sorvente. Além disso, contempla-se que a estrutura do sorvente possa ser formada embutindo o material sorvente, por exemplo, em um revestimento de alumina nas paredes da estrutura cerâmica celular CELCOR. RTM para formar uma estrutura do sorvente monolítico.

[056]Notou-se ainda que uma estrutura ainda mais preferencial é formada por tijolos de alumina porosa, invés da sílica da cordierita. Muito embora a estrutura da alumina não seja fisicamente e/ou termicamente tão robusta quanto a estrutura da sílica, as condições menos rigorosa satisfeitas neste processo de captura da temperatura ambiente, e no processo de retirada em temperatura relativamente baixa, permitem o uso da estrutura menos robusta. Ademais, cabe observar que o substrato, além das estruturas cerâmicas, materiais inorgânicos acima, a estrutura do sorvente pode ser um material orgânico formado por uma poliamina polimerizada pela reticulação do polímero da amina para formar um polímero sólido, o polímero sólido deve ser capaz de sofrer extrusão em temperatura baixa o suficiente para que o polímero não volatilize ou amoleça na temperatura do vapor de retirada, isto é, na temperatura de até 120°C, utilizada para a regeneração do sorvente.

[057]De maneira geral, ao aumentar a carga também visamos uma elevada eficiência da amina, conforme definido pela fração dos sítios da amina presente que estão disponíveis para ligação com o CO2. Por esta razão as aminas primárias são preferenciais, além de servirem para ajustar a carga de modo a minimizar a obstrução do poro. Resultados experimentais indicam que a carga ideal para equilibrar a eficiência da amina com o aumento da carga reside entre 40-60% em volume do teor de amina orgânica em relação ao esqueleto/substrato poroso ao qual é anexada ou sobre cujas superfícies do poro é depositada.

[058]Se Ns é o número de sítios de ligação do CO2 por metro quadrado da superfície do poro, Av é número de Avogadro, e se a densidade do material da estrutura do esqueleto é Pcm, o esqueleto poroso terá densidade Pc dada por Pc=(1-PORc) Pcm; então a carga L em moles por quilograma da estrutura do sorvente é dada por: L=Ns Savc/Av Pc=4 Ns PORc/Av d Pcm(1-PORc) Ao resolver a expressão acima para PORc, resulta L=(4 Ns/Av Pcm) (1/(2w+w2/d))

[059]Como é desejável maximizar a carga do CO2 adsorvido pela estrutura, os sorventes da poliamina proporcionam o Ns alto desejado. Em todo caso, a análise acima manifesta claramente a preferência por paredes tão finas quanto possível entre os poros/canais no suporte poroso. A carga em moles/kg é de primeira ordem, independentemente do tamanho dos poros, com a redução de Savc, uma vez que a porosidade aumenta com o maior tamanho do poro, cancelada até primeira ordem pela redução na densidade do suporte poroso, Pcm.

[060]É possível inserir os valores para Av e para Pcm de 2.500 Kg/m3 (nota: efetuando a média da diferença nos valores para quartzo e sílica fundida) e converter Ns em Nsn, que é o número de sítios de anexação por nanômetro quadrado, onde: w e d estão em nanômetros, para encontrar: L=1,33 (Nsn/w(1+w/2d) moles/kg, da estrutura do esqueleto. Para Nsn=5 sítios por nanômetro quadrado e w=2 nanômetros, uma porosidade de cerca de 0,5 resulta em uma área de superfície por grama de 400 mm, ou 160.000mm e L=2,5 moles/kg da estrutura do esqueleto.

[061]A capacidade de carga efetiva de CO2, como kg/m3 de entrada de ar, Ld/a, onde a espessura da parede do suporte é We e o comprimento (no sentido do fluxo de ar) do monólito é Lm é dada por Ld/a=L(0,044)(Pcm(1-PORc)) Savm Wc Lm, que substituindo por L, Ld/a=(Ns Savc/Av Pcm(1-PORc))x(0,044)(Pcm(1-PORc))xSavmxWexLm; Ld/a=Ns(0,044)/Av)(SavexSavmxWexLm), Substituindo por Savc, Ld/a=Ns(0,044)/Av) x (Savm We Lm) x (4/d(1+w/d).sup.2).

[062]Em um exemplo, utilizando o monólito da Corning CELCOR com 230 células, o comprimento de fluxo do poro Lm é 0,146 metro, a área de superfície por volume do monólito Savm é de cerca de 2000 m2/m3 e a espessura da parede do poro do monólito Wm é de 0,265 mm, determinado a partir de Ld/a=L (0,044 kg/mole) (Pc Savm 0,146 Wm), para um volume de CO2 em kg/m2 de área de entrada do ar. Um critério geral de projeto é fazer L e Ld/a tão grandes quanto possível, com as limitações impostas pela queda de pressão, isto é, limitados pela força do vento e/ou arranjo de ventoinha, que é satisfeita na primeira modalidade da presente invenção com o uso de resultados de modelagem para Savm do monólito de Corning com 230 células, e comprimento do poro, no sentido do fluxo de ar, de 0,146 m e velocidade do fluxo de ar de entrada de 2,5m/seg.

[063]As paredes do monólito devem ter os PORc desejados, e o número de sítios de anexação que forneça Nsn elevado. Wm é determinado como base na otimização (minimizando) a queda de pressão /Savm, que, por sua vez, será restringida pelo limite do quanto é possível diminuir Wm para obter uma carga aceitável, com base nas restrições (vide abaixo). Cabe observar que L aumenta à medida que w diminui, e d aumenta, mas Ld/a diminui, com o tamanho crescente do poro para um w fixo, porque, enquanto a porosidade aumenta, Pc diminui. Em termos gerais, a configuração ideal possui o menor w possível, e uma porosidade que compense o impacto do tamanho do poro nos parâmetros de desempenho descritos adiante. Devemos lembrar que o composto da amina pode ser impregnado como um líquido nos poros do monólito assim como, ou invés de, ser suportado nas paredes da estrutura do poro.

[064]A captura do ar de acordo com a presente invenção, é uma condição relativamente moderada. Este recurso da presente invenção permite o uso de uma estrutura sensivelmente menos robusta para o monólito. Em particular, permite o uso de paredes relativamente finas fabricadas em material altamente poroso nas quais o sorvente é depositado; um material deste tipo é a alumina. Com isso o custo será reduzido, utilizando materiais que geralmente são menos robustos e, portanto, com menor custo de fabricação. Para evitar a degradação do sorvente, é necessário resfriar o monólito regenerado a menos de 70°C antes de sua exposição ao ar (oxigênio), durante o estágio de sorção. O resfriamento deve ser realizado rapidamente para maximizar o tempo de adsorção de CO2 pelo monólito. O grande volume de calor (cerca de 109 joules para o sistema corrente - cerca de 2/3 a mais do que o caso da alumina) que precisa ser removido em curto período, isto é, 10 a 20 segundos, na presença do não condensáveis, é altamente desafiador; como desafio adicional, o fator econômico requer a abolição de um condensador volumoso com rápido fluxo de água. Embora possa ser compartilhado por diversas unidades, distribuindo seu custo, haveria um impacto sobre o custo e sua eficiência não seria suficiente para a recuperação de calor. Além disso, a solução adiante também produz impactos positivos no uso de vapor e água e na pureza do CO2. Ademais, este conceito funciona para sistemas de sorvente de ação acoplada, quando são utilizadas misturas de gás em concentração mais alta, mas também pode ser adaptado para os sistemas de sorção única que opera apenas no ar ambiente.

[065]Neste sistema, como mostra a Figura 4, o compartimento selado 3051 contém o arranjo de monólito 3041 que recém completou a regeneração do vapor e a captura de CO2, e possui uma pressão de retirada de vapor de cerca de 0,7 a 0,8 BarA, sendo que a maior parte do CO2 foi extraído pela linha 3021, linha essa que foi fechada. Naquele momento, o compartimento 3052 contém o arranjo de monólito 3042, que foi baixado (depois de sorver o CO2 da misturado ar) até o compartimento de regeneração 3052, e o compartimento 3052 está sendo esgotado para baixar a pressão no compartimento 3052 até 0,1 BarA, o que permite uma temperatura do vapor saturado de 45° C. Ao baixar a pressão do compartimento, o resultado final será a maior pureza do CO2 retirado do sorvente regenerado porque a quantidade de ar, naturalmente, é somente 10% da atmosfera original de 1 BarA. O custo de esgotamento do compartimento de ar até a pressão desejada com o uso de eletricidade é 10% inferior ao custo de deslocamento do ar na queda de pressão de 100 pascais.

[066]Uma quantidade adicional de vapor pode ser adicionada ao compartimento 3051 para empurrar para fora grande parte do CO2 remanescente no compartimento utilizando a força do vapor, o que também força a coleta de algum condensado adicional nos poros do arranjo de monólito 3041. Quando o compartimento 3051 é exposto à baixa pressão do compartimento 3052, através da linha 3014, qualquer vapor e condensado quente no compartimento 3051 sofre expansão e evapora repentinamente, gerando um aumento brusco de vapor inicial no compartimento 3052. A linha de saída 3014 do compartimento 3051 (quando o compartimento 3051 e o compartimento 3052 atingem o equilíbrio) é fechada e o compartimento 3052 é conectado ao tubo de entrada do distribuidor de vapor 3012. Este aumento brusco do vapor proveniente do compartimento 3051, que é adicionado ao compartimento 3052 condensa no arranjo de monólito refrigerador no compartimento 3052, elevando sua temperatura. O aumento brusco de vapor também serve para resfriar rapidamente o arranjo de monólito 3041, já que o condensado evapora e qualquer vapor sofre expansão. A velocidade deste aumento brusco de vapor inicial da água que evapora do arranjo de monólito do compartimento 3051 é projetada para atingir uma velocidade minimamente 10 vezes mais rápida que a velocidade do fluxo de ar, ou 0,5 mps. Os dois compartimentos conectados, o compartimento 3051 e o compartimento 3052, atingem o equilíbrio em uma temperatura abaixo de Tregen - Tar / 2, porque uma parte do calor será removido pelo CO2 retirado do compartimento 3052.

[067]A conexão 3014 entre o compartimento 3051 e o compartimento 3052, quando a temperatura mais baixa é atingida no compartimento 3051, é então fechada e o vapor do processo é introduzido na linha 3012 até o compartimento 3052, deixando a pressão aumentar até 0,7 - 0,8 BarA, o vapor do processo retira o CO2 do arranjo de monólito 3042. O vapor do processo aquece o arranjo de monólito até a temperatura Tregen e, quando a coleta de CO2 cai para uma taxa mais baixa que indica o término da regeneração do sorvente no compartimento 3042. Depois do aumento brusco de vapor inicial do compartimento 3051, a pressão mais baixa no compartimento 3051, que resultou da evaporação da água condensada quente no arranjo de monólito 3041, também reduz rapidamente a temperatura do arranjo de monólito 3041 a menos de 70° C, o que permite a introdução do ar para resfriar ainda mais o arranjo de monólito 3041 até sua temperatura operacional de adsorção, que é substancialmente a temperatura ambiente. O arranjo de monólito resfriado 3041 está sendo elevado, por ser resfriado pelo ar, até a posição de adsorção, recebendo ar fresco com carga de CO2 ou gases mistos de concentração elevada. Este ciclo é repetido de forma inversa, enquanto o arranjo de monólito 3042 é completamente retirado e o arranjo de monólito 3041 retorna da zona de captura do ar para o compartimento selado 3051.

[068]Além da relevante redução do tempo de resfriamento, as vantagens no uso da água e do calor são claras, economizando ambos em um fator mínimo de 2. Os substratos fornecem um excelente dissipador de calor devido à sua extensa área de superfície e às paredes de poros finos. O dióxido de carbono concentrado e o vapor condensado no compartimento 3052 do compartimento 3051 é removido do compartimento 3052 através da linha 3022 até um recipiente de captura e a válvula na linha 3022 é fechada e o vapor atravessa o compartimento 3052 desde a linha 3012.

[069]Embora o presente arranjo de monólito à base de sílica, isto é, cordierita, muna-se de condutividade térmica suficiente, um arranjo de monólito à base de alumina apresentará melhor condutividade e resultará no resfriamento mais rápido quando combinado com a evaporação da água condensada no compartimento 3051 e com a condensação do aumento brusco de vapor no compartimento 3052. Mostrou-se que o efeito da mudança de calor é de 109 joules, resultando no resfriamento do arranjo de monólito 3041 no prazo de 10 segundos até temperatura inferior a 70° C. Este método evita qualquer custo adicional para um condensador resfriado a água separado, e a água, obviamente, além da empregada para o vapor do processo, é desnecessária.

[070]É desejável minimizar ao máximo possível o tempo durante o qual não haja qualquer adsorção de CO2, seja no arranjo de monólito 3041 seja no arranjo de monólito do compartimento 3042. Isso é obtido operando dois grupos de arranjos de monólito acoplados, preferencialmente lado a lado, de modo que os ciclos para os dois compartimentos possam ser colocados em fase para que, enquanto um adsorve, o outro está sendo regenerado, permitindo que o resfriamento de um gere o aquecimento do outro, conforme explicado acima. O resultado disso será um período mais curto durante o qual não ocorre adsorção em ambos os arranjos de monólito e, de fato, os membros do par estão preferencialmente limitados a um pouco mais de 10 segundos, por ciclo para a etapa de resfriamento. O tratamento de uma mistura de gás CO2 em concentração mais alta pode ser mais bem-sucedida quando este ciclo em duplo acoplamento está em uso.

[071]Como complemento à economia de energia e aparelho, como mostra a Figura 4, os pares acoplados podem atuar como contrapesos do elevador reciprocamente, reduzindo as quantidades de energia necessárias para cada ciclo de ascensão e abaixamento, e reduzindo o número de sistemas de elevador, inclusive motores e contrapesos, necessário se mais de um sistema de contrapeso convencional for utilizado. Essa espécie de sistema, no entanto, não requer a equalização criteriosa do tempo necessário para cada um dos ciclos de captura e retirada, inclusive o aquecimento e o resfriamento do arranjo de monólito, e a captura e a retirada do CO2.

[072]Demonstrou-se que os combustores de combustível fóssil, especialmente instalações de cogeração (cogen) inflamadas por gás natural, podem ser efetivamente, mas minimamente, pré-tratados para remover parte do CO2 e quaisquer impurezas potencialmente bloqueadoras ou contaminantes, em relação ao arranjo de monólito do processo da presente invenção. Posteriormente, o efluente do pré-tratamento pode ser diluído com ar ambiente, e utilizado como estoque de abastecimento para os arranjos de monólito. Muito embora certos queimadores acionados a gás requeiram apenas um pré-tratamento mínimo para a remoção de impurezas problemáticas, de modo geral o gás de combustão oriundo de uma caldeira de queima de carvão requer pré-tratamento extensivo para a remoção de particulados e de quaisquer compostos que possam ser contaminantes do sorvente ou que tendam a degradar o substrato. Em uma modalidade, o gás de combustão previamente tratado do processo de cogeração é injetado no sistema de sorção da presente invenção, junto com o ar ambiente adicional. Neste processo de mistura, a concentração de CO2 no ar é significativamente aumentada (ainda com uma proporção menor do gás efluente adicional), de modo que a etapa de adsorção pode ser executada em período de tempo mais curto do que na etapa de regeneração. Em uma modalidade preferencial, um conjunto paralelo de módulos de adsorvedor/regeneração opera em acoplamento junto com a instalação existente. Ou seja, um adsorverá o CO2 enquanto o outro é regenerado, e vice-versa. Isso simula a captura contínua do CO2. O processo é representado por dois estágios, adsorção de CO2 e regeneração, por exemplo, do exaustor da turbina, conforme descrito na Figura 1 dos desenhos em anexo. Em um sistema preferencial, dois pares são operados em conjunto para que cada par ligado possa atuar como contrapeso para o outro, economizando custos de capital para os elevadores.

[073]No Estágio 1, o ar atmosférico é misturado ao gás de exaustão cogerado e a mistura passa através do módulo de adsorção de CO2. Esse processo emprega um substrato cerâmico de alta porosidade (monólito) e baixo custo como os que são utilizados em conversores catalíticos automotivos, por exemplo, cordierita, um produto da sílica. O CO2 é capturado no sorvente sólido que é ligado e suportado pelo substrato. O sorvente não vaporiza ou dissolve sob as condições operacionais durante a sorção e a retirada, ou a regeneração. Novamente, a base para a eficácia da presente invenção é o funcionamento da retirada e da adsorção em temperaturas relativamente baixas.

[074]Assim como antes, o Estágio 2 fornece a regeneração do sorvente pela retirada do CO2 adsorvido, utilizando processamento em baixa temperatura (vapor) em uma câmara de regeneração separada, de preferência localizada em altura diferente, preferencialmente abaixo da posição de alojamento da adsorção. Isso permite que um sistema de elevador simples mova o arranjo de monólito adsorvente 3041 entre os dois níveis. Nas regiões desenvolvidas, onde a terra é valiosa, o arranjo com compensação vertical é de área reduzida. Em regiões menos desenvolvidas, como as áreas polares, o arranjo lado a lado pode ser preferencial quando situações e movimentos laterais, por exemplo, ao longo de trilhos, podem ser preferencialmente utilizadas em substituição ao elevador.

[075]O CO2 e o vapor condensado são os únicos efluentes do regenerador do Estágio 2. De maneira geral, demonstrou-se que durante o funcionamento nas temperaturas aqui descritas o vapor líquido condensado não remove substancialmente qualquer material sorvente junto consigo. O processo adsorve o CO2 do ar ambiente e pode produzir corrente gasosa do produto do CO2 relativamente puro adequada para o sequestro ou, mais significativamente, para uso industrial adicional. Um exemplo desse uso é a geração de novo combustível pelo uso de CO2 como material de alimentação de um sistema biológico. A eficiência da captura de CO2 possui uma medida do uso da energia e os parâmetros do adsorvedor são determinados com base na concentração de CO2 na corrente de alimentação, e em qualquer velocidade do ar naturalmente disponível fornecida ao sistema de adsorção, isto é, ventos prevalecentes. A eficiência também é determinada pela disponibilidade do vapor saturado em temperatura relativamente baixa oriundo de um processo de cogeração, para a retirada do CO2 do sorvente e regeneração do sorvente. Ao fornecer um gás residual do CO2 relativamente puro, o custo dessa remoção de CO2 é minimizado ou até mesmo pode ser rentável quando o CO2 for utilizado, por exemplo, para o crescimento de alga capazes de fornecer novo combustível, nos campos petrolíferos para o aumento da recuperação do petróleo, ou em outras aplicações comerciais ou industriais agora apresentadas ou futuramente disponíveis. A perspectiva é que o cultivo de algas para biocombustíveis se transforme em um grande centro lucrativo para o uso do produto do dióxido de carbono deste processo. Operação Acoplada:

[076]Como aperfeiçoamento adicional deste processo, constatou-se que economias de capital e energia em quantidade significativas podem ser conquistadas com a integração de módulos adjacentes das unidades de sorção/regeneração a fim de otimizar o desempenho de cada uma das unidades.

[077]Constatou-se que o funcionamento e a economia do sistema podem ser otimizados com o rápido resfriamento do monólito regenerado até uma temperatura abaixo daquela em que seria degradado em contato com o ar ambiente. Muito embora a temperatura específica dependa da natureza do sorvente e do monólito utilizado, para um substrato de cordierita e para um sorvente da amina, este limite de temperatura é inferior a 70° C, como forma de evitar a degradação excessiva do monólito na presença do ar ambiente. Além disso, isso deve ser realizado como parte de um regime para minimizar na maior extensão possível a quantidade do calor fornecido externamente que deve ser adicionado ao processo durante a coleta do CO2 de elevada pureza removido do sorvente.

[078]No intuito de aperfeiçoar a eficácia geral deste sistema, e para obter um sistema operacional eficiente, o resfriamento do monólito depois da regeneração deve ser realizado rapidamente, de modo que as etapas de captura de CO2 pelo sorvente no monólito possam ser sincronizadas com a etapa de regeneração. Como vantagem principal, o resfriamento deve ser obtido, de preferência, no máximo em 10 segundos para minimizar o período de tempo em que o dióxido de carbono não é adsorvido pelo monólito. Com base na presente invenção, este efeito pode ser obtido de acordo com o uso dos seguintes parâmetros do processo:

[079]Percebeu-se que combinando o funcionamento de uma pluralidade de módulos acoplados, é fornecido um sistema altamente eficiente durante o tratamento de uma mistura uniforme do ar ambiente com efluentes gasosos derivados da combustão adicionados de modo a aumentar a concentração de CO2 no gás de alimentação diversas vezes acima daquela encontrada no ar ambiente. Além disso, obter a pureza desejada do CO2 da etapa de retirada requer que o compartimento de regeneração tenha a maior parte do ar liberada antes de retirar o CO2 do sorvente. O primeiro monólito do arranjo 3041 está recém saído de um ciclo completo de regeneração de vapor e a pressão do gás residual do dióxido de carbono é de cerca de 0,7 a 1 BAR. O segundo arranjo de monólito 3042, operando em acoplamento, foi baixado até a câmara de regeneração depois de completar a etapa de adsorção de CO2 e o ar na câmara de regeneração 3042 é esgotado até atingir a faixa entre 0,2 e 0,1 BAR (o que fornece uma temperatura de saturação do vapor na faixa de 60°C a 45°C, respectivamente). A evacuação do ar permite elevar a pureza do CO2 retirado extraído da câmara de regeneração após a regeneração, e o custo de esgotamento do ar depois que o arranjo de monólito ingressou na câmara e a câmara foi selada é uma quantidade relativamente pequena de energia (normalmente na forma de eletricidade).

[080]Os dois arranjos acoplados são sincronizados de modo que estas condições são satisfeitas em T = 0. Nesse ponto, as saídas do primeiro compartimento do arranjo regenerado 3041 são transferidas para o tubo de entrada do compartimento 3042 para que todo vapor aprisionado no compartimento 3041 e gerado pelo resfriamento evaporativo do arranjo de monólito no compartimento 3051 seja esgotado para o compartimento 3042, quando a linha 3014 é aberta, resultante das grandes diferenças de pressão (0,7 -1 a 0,2 - 0,1 BAR), e o vapor então condensa no arranjo de monólito relativamente resfriado 3042 no compartimento 3052, elevando sua temperatura de acordo com o necessário para a regeneração. Deste modo, o calor removido do primeiro arranjo de monólito, durante o resfriamento, é transferido diretamente ao segundo arranjo de monólito para fornecer pelo menos um calor inicial e aumentar sua temperatura. O aumento brusco do vapor do compartimento 3051 no compartimento 3052 ocorre em uma taxa de vazão elevada, e preferencialmente em uma taxa de vazão mínima de aproximadamente 0,5 metro por segundo, para cumprir com a meta de dez segundos. A queda de pressão substancial entre as duas câmaras de regeneração deve viabilizar esse aspecto. Quando o processo é concluído, o sistema está resfriado naquele momento (Tcool).

[081]O compartimento 3052 é preferencialmente esgotado até 0,1 BA A, mas o compartimento 3051 é desligado do compartimento 3052 quando o compartimento 3052 atinge pressão de 0,15 BARA. Isso resultará na redução desejável do ar no compartimento 3052 e, portanto, no aumento da pureza do CO2 a ser finalmente removido. Depois da conexão entre o compartimento 3051 e do fechamento do compartimento 3052, permite-se o ingresso do vapor de regeneração no compartimento 3052, inicialmente condensando no arranjo de monólito 3042 que havia sido pré-aquecido até certo ponto. A admissão do vapor resulta no acúmulo de pressão entre cerca de 0,7 e 1 BarA, enquanto o CO2 é removido do sorvente no arranjo de monólito e passa para o compartimento 3052 e empurrado para fora pelo vapor final. Ao permitir que a pressão no compartimento 3052 aumente até a faixa entre 0,7 e 1 como resultado da coleta de CO2 e vapor, o compartimento 3052 encerra assim como o compartimento 3051, em T = 0, o que inclui a coleta de CO2 enquanto é removido do sorvente no arranjo de monólito. O tempo para alcançar este ponto é igual a Tcool + Tcollect (tempo para coletar o CO2 regenerado).

[082]Neste intervalo de tempo, o arranjo de monólito resfriado 3041 é exposto ao ar e à temperatura ambiente, enquanto é elevado até a posição de adsorção. O tempo para que o arranjo de monólito 3041 retorne à posição de adsorção equivale a Tcool (o tempo para resfriar o arranjo de monólito 3041) + Televator (o tempo para ascender o arranjo de monólito até a posição de adsorção). O arranjo de monólito 3041 é exposto a um fluxo de ar e, durante um período de Tad, até que a adsorção atinja o grau desejado, como percentual de saturação, ou equilíbrio. Note- se que para uma operação mais eficiente, a adsorção não continua até o equilíbrio, pelo contrário, é terminada pela remoção da posição de adsorção em um nível mais baixo, de maneira geral na faixa de 80% a 90% do valor de equilíbrio, para a concentração de CO2 no gás de alimentação.

[083]Para estruturar este resultado como uma equação matemática, pode-se afirmar que Tcool + Tcollect2 equivale a Tcool + 2Televator + Tad1. Observa-se que Tcollect e Tad podem ser ajustados independentemente para que este resultado desejado seja atingido. Como de maneira geral é desejável maximizar Tad, geralmente Tcool e Tcollect devem ser minimizados na medida praticável, e Televator deve ser mantido em um valor baixo.

[084]Ao lidar com os gases mistos com alta concentração de CO2, seria desejável que cada um dos dois módulos acoplados estivesse munido de dois arranjos modulares e os dois compartimentos frontais de cada um dos módulos acoplados e os dois compartimentos traseiros dos dois módulos acoplados seriam ligados de tal sorte que o ciclo de tratamento e remoção do CO2 do ar seria apenas metade do ciclo da fase de um com o outro; quando o ar ambiente sem adição de CO2 é tratado, a configuração acoplada é desnecessária, mas Tad pode ser até dez vezes Tcollect, de modo que se um tivesse que sincronizar dez unidades, onde a unidade N forneceria metade do calor sensível para a unidade N + 1, em princípio, o calor de N10 poderia ser recirculado de volta para N1, no entanto, o incremento de eficiência pode ser insuficiente para justificar o custo. Este tipo de sistema acoplado suprime o uso de água e calor praticamente à metade, e o uso de condensadores ou de outros auxiliares de resfriamento é omitido, junto com a necessidade da água de resfriamento em separado.

[085]Os substratos de monólito fornecem um dissipador de calor de porte significativo. Tal resulta da grande área de superfície, das paredes porosas finas e, em muitos casos, da boa condutividade térmica, de modo a promover o rápido resfriamento pelo vapor de condensação enquanto o vapor atravessa o monólito poroso.