WO2015097097A1 - Prepregs having prolonged stability, process for production thereof and uses of the prepregs - Google Patents

Prepregs having prolonged stability, process for production thereof and uses of the prepregs Download PDFInfo

- Publication number

- WO2015097097A1 WO2015097097A1 PCT/EP2014/078833 EP2014078833W WO2015097097A1 WO 2015097097 A1 WO2015097097 A1 WO 2015097097A1 EP 2014078833 W EP2014078833 W EP 2014078833W WO 2015097097 A1 WO2015097097 A1 WO 2015097097A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- reactive resin

- prepreg

- crosslinking agent

- water

- textile

- Prior art date

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J5/00—Manufacture of articles or shaped materials containing macromolecular substances

- C08J5/24—Impregnating materials with prepolymers which can be polymerised in situ, e.g. manufacture of prepregs

- C08J5/241—Impregnating materials with prepolymers which can be polymerised in situ, e.g. manufacture of prepregs using inorganic fibres

- C08J5/243—Impregnating materials with prepolymers which can be polymerised in situ, e.g. manufacture of prepregs using inorganic fibres using carbon fibres

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2363/00—Characterised by the use of epoxy resins; Derivatives of epoxy resins

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2475/00—Characterised by the use of polyureas or polyurethanes; Derivatives of such polymers

- C08J2475/04—Polyurethanes

Definitions

- the invention relates to the impregnation of textile fibers (for example in the form of mats, fibers, yarns, fabrics, nonwovens) with an aqueous preparation comprising a dispersion of at least one reactive resin and at least one crosslinking agent.

- the preparation is especially free from volatile organic solvents.

- prepreg fiber-reinforced semi-finished textile product

- This is storage stable at room temperature, not sticky, flexible and thus rollable without release film.

- the prepreg can be permanently crosslinked by the action of heat and, if necessary, by pressure and / or irradiation (eg UV light), rapidly to a fiber-reinforced plastic with high strength and good resistance to chemicals, and is used, inter alia, for the production of Structural components suitable in vehicle construction.

- Fiber-reinforced plastics are increasingly being used for structural components in industrial and leisure applications. The technology is currently used primarily in motorsport, aerospace and rail vehicle and aircraft applications. Even slight differences in weight lead to savings in energy and fuel consumption. Long distances in connection with long product life cycles lead to a decisive competitive advantage over conventional materials such as steel, aluminum or wood, despite the cost intensity (caused by storage conditions, environmental protection, occupational safety, low degree of automation and long processing times, for example).

- Fiber plastic matrix compositions are generally referred to as "fiber composite plastics" or simply “composite plastics”. A variety of different combinations is already described in the literature and is in use.

- the fiber can be a natural or synthetic fiber, your orientation is largely responsible for the mechanical properties of the final product.

- the plastic matrix in which the fibers are embedded may be a thermoplastic or thermosetting plastic. This fixes the fiber against slipping and protects it from environmental influences (for example chemicals, water, solvents, acids and alkalis).

- the structural components are dominated by thermosetting resin systems. Often, the fibers and reactive resin composition are combined and cured immediately thereafter to form the final fiber reinforced plastic.

- the fibers and resin may be combined with suitable hardeners and stored in an uncured state.

- the crosslinking to the fiber-reinforced plastic typically takes place at a later time.

- This method preimpregnated to produce uncured, textile semi-finished products is generally referred to as "prepreg process”.

- a prepreg typically comprises a textile reinforcement embedded in an uncured reactive resin matrix.

- the thermosetting crosslinkable matrix resin composition typically consists of one or more liquid (viscous) di- or polyfunctional epoxy resins and one or more acidic or aminic hardeners.

- the uncured resin matrix may also contain additives such as accelerators, impact modifiers, flame retardants, fillers, and the like.

- epoxy prepregs are cured at temperatures in the range of 50 ° C to 200 ° C to fiber composite plastic.

- Epoxy prepregs are shelf stable only for a limited time due to the presence of hardeners and accelerators in the resin matrix.

- a prepreg employing 1-methylimidazole as a crosslinking agent in the epoxy matrix and which can be crosslinked at a temperature of 60 ° C has a storage stability at room temperature of less than 2 days and thereafter is a semi-finished storage product for producing a fiber-reinforced one Plastic unusable.

- these prepreg types must be stored at low temperatures (about -20 ° C) and thawed prior to further processing in forming tools.

- the necessary increase in temperature has a detrimental effect on the pot life within which a high quality end product can be made.

- the matrix resin does not flow out of the fiber reinforcement of the prepreg during storage or processing or that the matrix resin does not detach from the fiber. This can be achieved by the formulation of partially solid or high viscosity resins (high molecular weight resins) (see US 6,787,237 B2).

- the contact tack usually facilitates the processing of several layers of prepregs in forming tools (eg alignment of fibers).

- the disadvantage is the use of release films, which should prevent during storage a Anaminekleben multiple prepreg layers. Another disadvantage is the heavy contamination of equipment.

- Prepregs are usually tacky at room temperature, which is why processing with simple textile technology methods is not possible. Therefore, prior art prepregs are well suited for manufacturing processes, but not for the automated production of high volume products.

- the prepreg it is desirable for the prepreg to have a certain flexibility so that it can be rolled up in a space-saving manner after the impregnation in a continuous process, unrolled again at a later time shortly before processing, and fed to shaping tools.

- the flexibility is usually by viscous resins or in the case of solid resins by mixing low molecular weight substances i. Plasticizers (see, e.g., U.S. Patent 6,787,237 B2).

- At least one semifinished textile product which contains or consists of at least one fiber selected from the group consisting of carbon fibers, glass fibers and natural fibers; b) at least one at least partially uncured reactive resin composition containing at least one solid at 25 ° C reactive resin and at least one water-stable crosslinking agent, wherein the resin composition wets the fiber at least partially,

- the prepreg contains or consists of, characterized in that the prepreg is prepared by at least partially wetting the textile semifinished product with an aqueous preparation of the reactive resin composition containing a dispersion of at least one solid at 25 ° C reactive resin and at least one water-stable crosslinking agent and then at least partial drying of the textile semifinished product.

- the prepreg according to the invention is characterized in particular in that it has a non-adhesive surface at 25 ° C. This may be accomplished by having the uncured reactive resin composition have a glass transition temperature of> 25 ° C.

- the surface of the fibers of the semi-finished textile product in the prepreg according to the invention is at least partially coated or embedded in a reactive resin composition.

- the reactive resins are particularly preferably in solid form, the crosslinking agents may be present as a mixture with the reactive resin, but also in a separate form next to it.

- the reactive resin composition is thus in the form of an aqueous preparation or is prepared to such. Subsequently, the semi-finished textile product is impregnated with this preparation at least partially and then dried.

- prepreg thus means according to the invention an uncrosslinked textile semifinished product which is impregnated at least in regions with an uncrosslinked polymer

- the prepreg can be cured to a duromer in a later process.

- the aqueous preparation of the reactive resin composition contains at least one aqueous dispersion of the 25 ° C. solid reactive resin and the water-stable crosslinking agent.

- the at least partially wetting of the semi-finished textile product in the production process may comprise or consist of applying the reactive resin composition in the form of an aqueous preparation to the at least one textile semi-finished product at least in regions, in particular to the entire surface of the at least one a textile semifinished product.

- the at least partial drying may comprise or consist of (preferably complete) evaporation of water, the prepreg having a surface which is tack-free at 25 ° C., in particular after evaporation of the water.

- the particles of the reactive resin dispersion preferably have an average

- the crosslinking agent can be dissolved in the aqueous phase of the dispersion, in the form of crystallites or in encapsulated form. In the event that the crosslinking agent is not dissolved in the aqueous phase of the dispersion, it preferably has an average diameter of ⁇ 10 ⁇ , preferably ⁇ 1 ⁇ , more preferably ⁇ 0.5 ⁇ , determined with dynamic light scattering on.

- a surface is tack-free if it has no tack in the rolling ball test according to ASTM 3121, i. the ball does not stop within the test length of 20 cm.

- ASTM 3121 the ball does not stop within the test length of 20 cm.

- AFERA 4015 it is also possible to test with the loop tack test according to AFERA 4015.

- a surface is considered to be tack-free if a test value of 0 results.

- the surface of the uncured prepreg is at room temperature

- the uncured prepreg has sufficient flexibility for textile processing. Moreover, when the prepreg is deformed (rolled) in a molding process, there is no peeling phenomenon of the mixture containing reactive resin and crosslinking agent from the fiber.

- Other components may be included in the resin composition (eg, surfactants, nucleating agents, fillers, flexibilizers, and other additives commonly used in polymers of the prior art).

- the other components are preferably dispersed in water or are dispersed in water.

- the other components are therefore preferably present as a finely divided solid in the water. It is also possible that some of the components are completely or partially soluble in the water. It is important that the components do not decompose or otherwise change in the presence of water.

- the prepreg has a share

- Resin composition of 10-90 wt .-%, preferably 30-70 wt .-%, based on the total mass of the prepreg, on.

- the water content of the reactive resin composition before the coating of the at least one fiber of the textile semifinished product is preferably 30-90% by weight, particularly preferably 40-60% by weight.

- the composition has a viscosity suitable for the impregnation of the semi-finished textile product.

- the prepreg is characterized in that the textile semifinished product is impregnated at least in regions with the reactive resin composition.

- the textile semifinished product or the fiber or a plurality of fibers may be impregnated only partially or completely with the reactive resin composition.

- the prepreg according to the invention thus has the advantage that it is storage stable at room temperature, not sticky, flexible and easy to handle. Several prepregs can thus be rolled up without a separating film between the prepregs without sticking to one another.

- the resin composition of the prepreg is stable in storage at 20 ° C. for at least 3 months (reduction of the reaction enthalpy measured with DSC less than 20%, preferably less than 10%) and remains storable even with a moderate increase in temperature.

- the prepregs can be processed like thermoplastic semi-finished products, but after curing a thermosetting, fiber-reinforced material is produced.

- the crosslinking agent is preferably embedded in a solid matrix (dried reactive resin and / or at least one of the further components), optionally encased therein at least in regions, and forms a, preferably microscopic, separate phase.

- the at least one (dispersed at 25 ° C in water) reactive resin selected from the group consisting of epoxy resins, preferably di- or polyfunctional epoxy compounds, in particular oligomeric diglycidyl ethers, polyglycidyl ethers, epoxy compounds of bisphenol-A, bisphenol-B, bisphenol-F , Novolaks and resoles; benzoxazines; urethanes; Phenolic resins and mixtures and combinations thereof.

- epoxy resins preferably di- or polyfunctional epoxy compounds, in particular oligomeric diglycidyl ethers, polyglycidyl ethers, epoxy compounds of bisphenol-A, bisphenol-B, bisphenol-F , Novolaks and resoles; benzoxazines; urethanes; Phenolic resins and mixtures and combinations thereof.

- the reactive resins according to the invention carry reactive groups which are suitable for crosslinking chemically covalently with a crosslinking agent to form a thermoset.

- Particularly preferred reactive resins are epoxy resins, in particular oligomeric diglycidyl ethers and polyglycidyl ethers of bisphenol A, bisphenol B, and bisphenol F, as well as novolak and resole.

- the epoxy resins are preferably characterized by 200 to 4000 g / mol, preferably 300 to 2000 g / mol, particularly preferably 350 to 1000 g / mol of epoxide equivalents, determined according to DIN 16945 or ASTM D-1652.

- the prepreg may be characterized in that the at least one reactive resin has a melting point of more than 25 ° C or more than 35 ° C, preferably more than 25 ° C to 100 ° C, in particular more than 35 ° C to 60 ° C. ,

- the crosslinking agent contained in the reactive resin composition may be contained therein in solid, crystalline or liquid form. It is also possible to encapsulate the crosslinking agent and add it according to the reactive resin composition.

- the crosslinking agent in the reactive resin composition is in a phase other than the reactive resin.

- the crosslinking agent is preferably present as a solid solution in the solid, in particular particulate reactive resin.

- the surface of the reactive resin particles is at least partially wetted with the crosslinking agent or the crosslinking agent is also present in particulate form adjacent to the reactive resin particles and / or embedded in the reactive resin particles, and / or encapsulated, the capsules in addition to the reactive resin particles and / or may be embedded in the reactive resin particles.

- the drying process is conducted so that reactive resin and crosslinking agent do not form a homogeneous film, but the layer is still heterogeneous. Often this is recognized by a haze of the film which becomes clear as soon as it has been heated beyond the film-forming temperature.

- the crosslinking agent is dissolved in the aqueous phase of the preparation and, after drying, forms again a solid which is present next to the resin domains,

- the crosslinking agent is dispersed as a solid and is present as particles in addition to the particles of the resin dispersion

- the cross-linking agent is encapsulated, this is done in each case in a separate step.

- encapsulation in the particles of a dispersion e.g., the flexibilizer or any non-crosslinking polymer reacting polymer is also possible.

- the crosslinking agent is included in the particles of a polymer dispersion, wherein the polymer forming the dispersion is not reactive with the crosslinking agent at 20 ° C. and the dispersion sion particles have a mean diameter of less than 5 ⁇ m, preferably less than 2 ⁇ m, and particularly preferably less than 500 nm determined by means of dynamic light scattering. According to a particularly preferred embodiment, they are located in front of the

- the reactive dry prepreg has a high storage stability under ambient conditions. This leaves sufficient time for the processing of the prepreg until, in a further step, the cross-linking of the prepreg to the thermosetting fiber composite material takes place. Fast cure can be achieved e.g. by increasing the temperature of the prepreg.

- Crosslinking agents used as preferred crosslinking agents are those which react with the reactive resin by polyaddition.

- the at least one crosslinking agent may be stoichiometric with respect to the reactive resin or contained in an amount of ⁇ 20 mol% relative to the amount of the reactive resin and may be selected from the group consisting of organic aliphatic or organic aromatic amines.

- Carboxylic acids phenols, dicyanamide, cyanamide and mixtures or combinations thereof.

- crosslinking agent may be present in catalytic amounts with respect to the reactive resin and be selected from the group consisting of imidazoles, uroks, photochemically or thermally activatable crosslinking agents, preferably, latent superacids and latent superbases, in particular organic sulfonium, iodonium and ammonium salts Hexafluoroantimonate or hexafluorophosphonium as counterions, or combinations thereof.

- the crosslinking agents cure the resins by a polyaddition reaction (eg, dicyanamide, cyanamide, amines, carboxylic acids, phenols), they are preferably added in an equimolar amount. Deviations thereof are in a conventional manner by application tests in the Determined for optimal curing.

- the crosslinking agent acts catalytically, ie in particular imidazoles, latent superacids or latent superbases

- the at least one crosslinking agent in the resin composition may contain from 0.1 to 5% by weight, preferably from 0.5 to 2% by weight, based on the total amount of the resin composition.

- Curing agents can also be combined, for example an approximately equimolar amount of dicyanamide based on the epoxide groups combined with a catalytically active amount of an imidazole, for example 1-methylimidazole.

- a particularly high latency with high reactivity after activation is achieved by crosslinking agents which form a separate phase or are in a separate phase from the phase of the reactive resin.

- crosslinking agents which form a separate phase or are in a separate phase from the phase of the reactive resin.

- These include e.g. Dicyanamide and cyanamide, which are soluble in water and crystallize during drying of the aqueous reactive resin composition applied to the semi-finished textile product and thus do not mix with the reactive phase forming a separate phase.

- the mixing of the components can then be carried out by increasing the temperature, preferably to a temperature at which all components are melted.

- the drying temperature is chosen so low that the reactive resin composition is not filmed, but still has separate phases.

- the crosslinking agent is present in encapsulated form, preferably at least partially encapsulated in a polymer and / or a flexibilizer (for example a plastic polymer).

- a microencapsulation or Nanoverkapse- ment into consideration ie capsules with a mean diameter in the range of ⁇ 10 ⁇ , preferably ⁇ 1 ⁇ ). Due to this small dimensioning, a rapid mixing of the crosslinking agent from the nanocapsules with the reactive resin can take place during the thermal activation, which is associated with the possibility of an immediate reaction.

- Such nanoencapsulation can be achieved, for example, by dispersing the crosslinking agent and a polymer which does not react with the crosslinking agent in water, it being possible to add a surfactant as a dispersant.

- the polymer may, for example, be a polyurethane which may have a flexibilizing effect.

- the polymer used for the nanoencapsulation of the curing agent can act as a flexibilizer for the resin composition.

- the crosslinking agent e.g., imidazole, latent super acid, or latent superbase

- the polymer dispersion thus prepared in water can then be mixed with the dispersion of a solid epoxy resin and other formulation ingredients.

- the incorporation of the crosslinking agent in the unreacted polymer-in-water dispersion is possible during or after the polymer is dispersed in water. However, subsequent incorporation requires that the crosslinking agent be soluble in the polymer, therefore mixing these components prior to dispersing the polymer in water is preferred.

- aqueous dispersion comprising reactive resin and a crosslinking agent encapsulated in polymer and / or flexibilizer.

- a particularly preferred embodiment of this principle has already been described above or in claim 7. All conceivable crosslinking agents for the particular reactive resin used are suitable for the encapsulation, as long as they have a sufficiently low solubility in water. Accordingly, low molecular weight aliphatic amines are not suitable, but very well aromatic amines.

- the crosslinking agents latent superacids and superbases also have the

- the latency is thus not only by the physical distance (separate phases) or physical barrier (encapsulation), but also by the requirement of a chemical Activation extended without significantly reducing the reactivity during curing.

- latent superacids or superbases are used as the crosslinking agent, it is also not necessary for them to be in a separate phase in the dispersion or after drying on the prepreg, even for even higher latency even for this

- photoactivatable superacids as hardeners is a particularly preferred embodiment of the invention, since at room temperature (20 ° C to 25 ° C) very long stable semi-finished products can be prepared. These can then be irradiated shortly before processing to trigger chemical crosslinking. The crosslinking is then completed thermally during or after the molding of the prepreg into a component.

- the reactive aqueous resin composition necessary for providing the prepregs according to the invention and consequently also the prepreg produced therewith can have at least one surfactant which is preferably selected from the group consisting of alkanesulfonates, alkylbenzenesulfonates, fatty alcohol sulfonates, fatty alcohol polyglycol ethers, fatty alcohol ether sulfonates, fatty acid methyl ester sulfonates and quaternary Ammonium and phosphonium compounds.

- the content of the surfactant in the preparation containing the reactive aqueous resin composition is preferably 0.05 to 10% by weight, more preferably 0.1 to 3% by weight, based on the total mass of the aqueous preparation.

- the surfactant is advantageous because it improves the preparation of the aqueous preparation containing reactive resin and crosslinking agent and in particular ensures that a stable dispersion is formed in water.

- a stable dispersion is characterized in that water and dispersed portions between dispersion preparation and preparation of the prepregs do not separate macroscopically from each other. Normally neither the particle size nor the creaming or sedimentation of the dispersion constituents change over a period of at least 2 days.

- the typical dispersions can be processed without alteration for several weeks.

- the reactive resin composition may contain at least one flexibilizer, which is preferred

- a) is selected from the group consisting of plastic polymers, preferably elastomers and thermoplastics, particularly preferably reactive and non-reactive rubbers, especially carboxy-terminated

- Butadiene nitrile rubbers silicones, fluoroelastomers, polyurethanes optionally hydroxy-terminated, polyesters, polyethers, polyamides, polyolefins, hydroxy-terminated polyurethanes, polysulfones, polyoxymethylene and polyvinyl butyrals;

- particulate form preferably in capsule form

- c) has a number average molecular weight M n of> 500 g / mol, preferably> 2000 g / mol;

- e) is dispersible in water

- f) is contained in the resin composition to 0.1 to 40 wt .-%, preferably 5 to 20 wt .-%, based on the total amount of the reactive resin.

- a flexibilizer in reactive resin composition or in the prepreg enables continuous production and easy processing of the prepreg. By adding the flexibilizer, a deformation of the prepreg is possible without the brittle reactive resin flaking off the fiber.

- the flexibilizer should be capable of forming a stable hybrid dispersion with the reactive resin and the crosslinking agent. After drying, no contact stickiness should result.

- the flexibilizer serves to reduce the brittleness of the finished cured dumbered polymer and thus results in higher strength and elasticity, which often referred to as Zähelastization and is characterized by an increase in fracture energy.

- the flexibilizer is a crystallizable polymer, it is advantageous to use it in combination with the prior art

- the prepreg may commonly contain fillers or additives known in the polymer art, such as carbon black, silica, alumina, aluminum powder, titanium dioxide, aluminum hydroxide, talc, accelerators, thermoplastics, core-shell rubbers, flame retardants, wetting agents, pigments, UV absorbers , Viscosity modifiers and / or antioxidants.

- fillers or additives known in the polymer art, such as carbon black, silica, alumina, aluminum powder, titanium dioxide, aluminum hydroxide, talc, accelerators, thermoplastics, core-shell rubbers, flame retardants, wetting agents, pigments, UV absorbers , Viscosity modifiers and / or antioxidants.

- the prepreg may be characterized in that the textile semifinished product a) contains or consists of a mat, a woven fabric, a plurality of fibers, a yarn or a fleece;

- At least one fiber selected from the group consisting of carbon fibers, glass fibers and natural fibers, and in particular cellulose fibers, hemp fibers, wood wool fibers, sisal fibers, jute fibers, coconut fibers, ramie fibers, bamboo fibers, bast fibers, cotton, wool, animal hair and fibers based on contains or consists of chitin, chitosan or their combination; and or

- the prepreg and / or the reactive resin composition is free of property-enhancing substances to increase the tackiness of the surface, as required by US Pat. No. 6,787,237.

- a method for producing the prepreg according to the invention comprising the following steps:

- aqueous preparation of a reactive resin composition wherein the preparation contains a dispersion of at least one at 25 ° C solid reactive resin and at least one water-stable crosslinking agent (providing or preparation of this aqueous preparation can by dispersing at least one at 25 ° C solid Reactive resin in water and adding at least one water-stable crosslinking agent carried out);

- Water stability is understood to mean that the crosslinking agent does not react with water.

- heating is carried out until the reactive resin melts to produce the aqueous preparation.

- To prepare the dispersion it is preferred to stir vigorously and optionally to add a surfactant. The mixture is then cooled, resulting in an aqueous preparation containing in particular solid particles of the reactive resin.

- the preparation can be prepared under pressure or the acetone method known in the art can be used by temporarily lowering the melting temperature of the resin by adding a suitable solvent.

- the crosslinking agent can be present in physically blocked form (eg in the form of crystallites and / or in encapsulated form) and / or in chemically activatable form (eg photoactivatable form).

- the crosslinking encapsulated in at least one flexibilizer and / or polymer Preferably, the crosslinking encapsulated in at least one flexibilizer and / or polymer.

- the crosslinking agent is encapsulated before step a) or added in step a) an encapsulated crosslinking agent, preferably in a mean capsule diameter in the range ⁇ 10 ⁇ , preferably ⁇ 1 ⁇ .

- step a) 1 to 80% by weight, preferably 2 to 70% by weight, particularly preferably 5 to 60% by weight, of reactive resin in water, based on the total amount of water, can be dispersed.

- steps a) to c) can be carried out continuously, it is preferred in step b)

- the aqueous preparation can be applied once or several times (for example by dipping, knife coating, roller transfer or spraying) onto the semifinished textile product in order to achieve higher polymer contents.

- the drying in step c) is carried out with dry air, preferably with flowing dry air with overpressure or underpressure.

- the drying can be carried out to a residual moisture content of the textile mat of ⁇ 2%.

- a strong drying is advantageous because larger amounts of water can adversely affect the quality of the fiber composite plastic, in particular can lead to bubbles in the thermal curing.

- the drying in step c) does not cause the polymer dispersion to be filmed, so that in the dried layer the particles from the preparation did not run into each other, i. are arranged as separate domains on the textile semifinished product.

- reactive resin and crosslinking agent are further kept separate from each other. This leads to a long shelf life and because it is very small domains for rapid mixing after the prepreg is heated during subsequent curing to a temperature above the glass transition temperature or melting temperature of all components. This rapid mixing is in turn a prerequisite for rapid curing.

- the filming can be avoided by keeping the temperature during drying below the film-forming temperature, which is specific for the particular reactive resin composition.

- the prepregs can be rolled up after step c) (the drying) without additional use of release liners, stored at room temperature, unrolled if necessary at a later date without prior thawing and / or cut to the desired geometry.

- the draping of individual mats of the prepreg or the construction of an impregnated yarn can be carried out by techniques known per se.

- the individual layers of the prepreg according to the invention are not sticky and can slip against each other. If this is unfavorable for the specific component, it can be locally heated (eg with hot air) in order to achieve a bonding of the now melted materials at this point. In this way, dimensionally stable fabrics are obtained which are fed to the subsequent shaping and hardening processes.

- One or more layers of prepreg can be added to the fiber-reinforced plastic in a hot press or in an autoclave.

- the prepregs may be placed in a mold or formed into an already three-dimensional component.

- heating presses can be produced by deep drawing or pressing into a shape three-dimensional parts. This is from deep drawing of

- Sheet metal known, but also of fiber composites with thermoplastic polymers.

- thermosetting fiber composites By means of the formulations and processes according to the invention it is now also possible to use these processes for the production of thermosetting fiber composites. Processing is the same as for thermoplastics, however, resulting in components that include a thermoset resin as a matrix resin.

- the dry prepregs according to the invention now permit the production of duromer fiber composite materials with high-volume processes.

- the molds are usually equipped with mold release agents according to the prior art. This is time consuming and leads to contamination, which must be removed for subsequent processes again.

- the components are therefore particularly preferably produced with polymeric release films according to the prior art. These are known as FlexPlas films and described in DE 10 2012 207 149 AI and WO 2013/160437 AI. This further simplifies a large-scale production, since the handling of liquid release agents and a cleaning of the components omitted. At the same time, the release film forms a contamination protection and needs to be removed shortly before further processing.

- the invention further provides a fiber composite material which can be produced by treating at least one prepreg according to the invention with heat, preferably at temperatures of 60 ° C. to 200 ° C., preferably 90 ° C. to 200 ° C., particularly preferably 100 ° C. to 150 ° C. , and optionally additionally pressure and / or irradiation, preferably with UV radiation.

- the prepreg In the process of making the fiber composite, it is indispensable to treat the prepreg with heat, i. elevated temperatures of at least 60 ° C.

- a pressurization can take place, in particular in order to press the prepreg into the desired shape of the fiber composite material.

- the curing of the reactive resin composition can optionally be accelerated by irradiation before or during the shaping and curing process, in particular with UV light.

- thermoset By carrying out this process, it is ensured that the reactive resin composition melts, and the reactive resin and the crosslinker contained therein are intimately mixed and reacted.

- the reactive resin and the crosslinking agent thus crosslink to form a thermoset or thermosets.

- the fibers of the fiber composite material are embedded in these thermosets.

- the curing time used may be less than 5 hours, preferably less than 2 hours, and more preferably less than 1 hour.

- the curing of the reactive resin composition, which is located on the textile semi-finished, to a dumber polymer to a dumber polymer.

- a prepreg is thus provided whose polymer matrix has the properties of a typical thermoplastic, wherein the thermoplastic can subsequently harden to a duromer in or after a shaping process.

- the resulting thermoset is, if at least one flexibilizer as further grain component was added, tough and has a sufficiently high strength for the application. This can be adjusted in addition to the type and amount of fibers by the choice of the reactive resin, crosslinking agent and the curing conditions. Typical tensile strengths of the fiber-reinforced plastics produced with the inventive prepregs are more than 20 MPa.

- the prepreg according to the invention for the production of components for vehicle construction, aircraft, the construction industry, the window industry, the furniture industry, the electrical industry, sports equipment, toys, mechanical and apparatus engineering, the packaging industry, agriculture or the safety technology proposed.

- epoxy resin dispersion EPI-REZ Resin 3522, Momentive, solids content 60%, particle size 1.1-3.4 ⁇ , data sheet information

- polyurethane dispersion Dispersion U42, Bayer, solids content 50%, particle size 300 nm , Data sheet data

- polyvinyl butyraldispersion butvar

- Dicyandiamide (Alzchem) was dissolved in 20 parts of distilled water at about 60 ° C within 5 min also at a speed of 3200 U / min in the planetary mixer.

- the additionally used curing accelerator (2-MAOK-PW, Shikoku) was subsequently stirred into the warm dicyandiamide solution.

- the final mixing of the individual components was carried out by mixing the epoxy resin-polyurethane (polyvinyl butyral) mixture and crosslinker / accelerator mixture also in the planetary mixer for five minutes.

- prepregs can be prepared using the carbon fiber fabric Hexforce G0926D in 50 cm x 50 cm

- the prepregs were then stored for two days at room temperature.

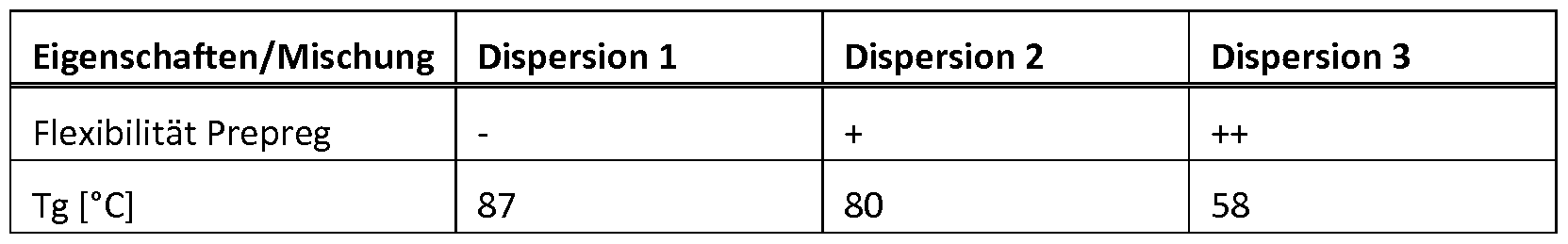

- the DSC thermogram shows the glass transition temperatures of Epirez 3522, Dispercoll U42 and the melting temperature of dicyandiamide.

- the glass transition temperature is well above 25 ° C for all three dried dispersions, which provides a good prerequisite for a tack-free surface.

Abstract

The invention relates to the impregnation or textile fibers (for example in the form of mats, fibers, yarns, wovens, nonwovens) with an aqueous formulation comprising a dispersion of at least one reactive resin and at least one crosslinking agent. The formulation is especially free of volatile organic solvents. After the impregnated textile has been dried, the result is an uncrosslinked, efficiently meterable, contamination-free, further-processible, fiber-reinforced textile semifinished product (prepreg). The latter is storage-stable, non-tacky and flexible at room temperature, and hence can be rolled up without separation film. The prepreg can rapidly be crosslinked permanently in a further step by means of the action of heat, and optionally with the assistance of pressure and/or radiation (e.g. UV light), to give a fiber-reinforced plastic having high strength and good chemical resistance, and is suitable inter alia for the production of structural components in motor vehicle construction.

Description

Langzeitstabile Prepregs, Verfahren zu deren Herstellung und Verwendungen der Prepregs Long-term stable prepregs, processes for their preparation and uses of the prepregs

Die Erfindung betrifft die Imprägnierung von textilen Fasern (z.B. in Form von Matten, Fasern, Garnen, Geweben, Vliesen) mit einer wässrigen Zubereitung, enthaltend eine Dispersion mindestens eines Reaktivharzes und mindestens ein Vernetzungsmittel. Die Zubereitung ist insbesondere frei von flüchtigen organischen Lösemitteln. Nach der Trocknung des imprägnierten Textils entsteht ein unvernetztes, gut dosierbares, kontaminationsfreies, The invention relates to the impregnation of textile fibers (for example in the form of mats, fibers, yarns, fabrics, nonwovens) with an aqueous preparation comprising a dispersion of at least one reactive resin and at least one crosslinking agent. The preparation is especially free from volatile organic solvents. After drying of the impregnated textile results in a non-crosslinked, well-dosed, contamination-free,

weiterverarbeitbares, faserverstärktes textiles Halbzeug (Prepreg). Dieses ist bei Raumtemperatur lagerstabil, nicht klebrig, flexibel und damit ohne Trennfolie aufrollbar. Das Prepreg kann in einem weiteren Schritt mittels Einwirkung von Wärme, sowie ggf. unterstützend mittels Druck und/oder Bestrahlung (z.B. UV-Licht), schnell zu einem faserverstärkten Kunststoff mit hoher Festigkeit und guter Chemikalienbeständigkeit dauerhaft vernetzt werden und ist u. a. für die Herstellung von Strukturbauteilen im Fahrzeugbau geeignet.

Faserverstärkte Kunststoffe werden zunehmend für strukturelle Bauteile, in Anwendungen in der Industrie und Freizeit eingesetzt. Die Technologie findet derzeit vornehmlich im Motorsport-, Raumfahrt-, sowie im Schienenfahrzeug- und Flugzeugbau Anwendungen. Hier führen bereits geringe Gewichtsunterschiede zu Einsparungen beim Energie- und Kraftstoffverbrauch. Große Distanzen in Verbindung mit langen Produktlebenszyklen führen trotz der Kostenintensität (u. a. verursacht durch die Lagerbedingungen, Umweltschutz, Arbeitsschutz, einen geringen Automatisierungsgrad und lange Verarbeitungszeiten) zu einem entscheidenden Wettbewerbsvorteil gegenüber konventionellen Werkstoffen wie Stahl, Aluminium oder Holz. further processable, fiber-reinforced semi-finished textile product (prepreg). This is storage stable at room temperature, not sticky, flexible and thus rollable without release film. In a further step, the prepreg can be permanently crosslinked by the action of heat and, if necessary, by pressure and / or irradiation (eg UV light), rapidly to a fiber-reinforced plastic with high strength and good resistance to chemicals, and is used, inter alia, for the production of Structural components suitable in vehicle construction. Fiber-reinforced plastics are increasingly being used for structural components in industrial and leisure applications. The technology is currently used primarily in motorsport, aerospace and rail vehicle and aircraft applications. Even slight differences in weight lead to savings in energy and fuel consumption. Long distances in connection with long product life cycles lead to a decisive competitive advantage over conventional materials such as steel, aluminum or wood, despite the cost intensity (caused by storage conditions, environmental protection, occupational safety, low degree of automation and long processing times, for example).

Faser-Kunststoffmatrix-Zusammensetzungen werden im Allgemeinen als "Fa- serverbundkunstoffe" oder einfach "Verbundkunststoffe" bezeichnet. Eine Vielzahl unterschiedlicher Kombinationen ist bereits in der Literatur beschrieben und befindet sich im Gebrauch. Die Faser kann hierbei eine Natur- oder Kunstfaser sein, Ihre Orientierung ist maßgeblich für die mechanischen Eigenschaften des Endprodukts mitverantwortlich. Fiber plastic matrix compositions are generally referred to as "fiber composite plastics" or simply "composite plastics". A variety of different combinations is already described in the literature and is in use. The fiber can be a natural or synthetic fiber, your orientation is largely responsible for the mechanical properties of the final product.

Die Kunststoffmatrix, in der die Fasern eingebettet sind, kann ein thermoplastischer oder duroplastischer Kunststoff sein. Dieser fixiert die Faser gegen Verrutschen und schützt sie vor Umwelteinflüssen (z.B. Chemikalien, Wasser, Lösungsmittel, Säuren und Laugen). Bei den Strukturbauteilen dominieren duromere Harzsysteme. Oftmals werden die Fasern und die reaktive Harzmasse vereinigt und direkt im Anschluss gehärtet, um als Endprodukt den faserverstärkten Kunststoff zu bilden. The plastic matrix in which the fibers are embedded may be a thermoplastic or thermosetting plastic. This fixes the fiber against slipping and protects it from environmental influences (for example chemicals, water, solvents, acids and alkalis). The structural components are dominated by thermosetting resin systems. Often, the fibers and reactive resin composition are combined and cured immediately thereafter to form the final fiber reinforced plastic.

Alternativ dazu können die Fasern und das Harz mit geeigneten Härtern kombiniert und in einem ungehärteten Zustand gelagert werden. Die Vernetzung zum faserverstärkten Kunststoff erfolgt typischerweise erst zu einem späteren Zeitpunkt. Diese Methode vorimprägnierte, ungehärtete, textile Halbzeuge herzustellen wird im Allgemeinen als "Prepreg-Verfahren" bezeichnet. Alternatively, the fibers and resin may be combined with suitable hardeners and stored in an uncured state. The crosslinking to the fiber-reinforced plastic typically takes place at a later time. This method preimpregnated to produce uncured, textile semi-finished products is generally referred to as "prepreg process".

Ein Prepreg umfasst typischerweise eine textile Verstärkung, die in eine ungehärtete reaktive Harzmatrix eingebettet ist. Die duroplastisch vernetzbare Matrixharzmasse besteht typischerweise aus einem oder mehreren flüssigen (viskosen) di- oder polyfunktionellen Epoxidharzen und einem oder mehreren

sauren oder aminischen Härtern. Die ungehärtete Harzmatrix kann auch Additive wie Beschleuniger, Schlagzähmodifizierer, Flammschutzmittel, Füllstoffe und dergleichen enthalten. Im Allgemeinen werden Epoxy-Prepregs bei Temperaturen im Bereich von 50 °C bis 200 °C zum Faserverbundkunststoff gehärtet. A prepreg typically comprises a textile reinforcement embedded in an uncured reactive resin matrix. The thermosetting crosslinkable matrix resin composition typically consists of one or more liquid (viscous) di- or polyfunctional epoxy resins and one or more acidic or aminic hardeners. The uncured resin matrix may also contain additives such as accelerators, impact modifiers, flame retardants, fillers, and the like. In general, epoxy prepregs are cured at temperatures in the range of 50 ° C to 200 ° C to fiber composite plastic.

Epoxidharz-Prepregs sind aufgrund der Anwesenheit von Härtern und Beschleunigern in der Harzmatrix nur eine begrenzte Zeit lagerstabil. Zum Beispiel hat ein Prepreg, bei dem in der Epoxidharzmatrix 1-Methylimidazol als Vernetzungsmittel eingesetzt wird und welches bei einer Temperatur von 60 °C vernetzt werden kann, eine Lagerstabilität bei Raumtemperatur von weniger als 2 Tagen und ist danach als lagerungsfähiges Halbzeug zur Herstellung eines faserverstärkten Kunststoffs unbrauchbar. Epoxy prepregs are shelf stable only for a limited time due to the presence of hardeners and accelerators in the resin matrix. For example, a prepreg employing 1-methylimidazole as a crosslinking agent in the epoxy matrix and which can be crosslinked at a temperature of 60 ° C has a storage stability at room temperature of less than 2 days and thereafter is a semi-finished storage product for producing a fiber-reinforced one Plastic unusable.

Um die vorzeitige Vernetzung solcher reaktiven Systeme zu bremsen, müssen diese Prepreg-Typen bei tiefen Temperaturen (ca. -20 °C) gelagert und vor der Weiterverarbeitung in formgebenden Werkzeugen aufgetaut werden. Die dazu nötige Temperaturerhöhung hat einen nachteiligen Einfluss auf die Topfzeit innerhalb derer ein Endprodukt mit hoher Güte hergestellt werden kann. To slow down the premature crosslinking of such reactive systems, these prepreg types must be stored at low temperatures (about -20 ° C) and thawed prior to further processing in forming tools. The necessary increase in temperature has a detrimental effect on the pot life within which a high quality end product can be made.

Zudem ist es wichtig, dass das Matrixharz während der Lagerung und Verarbeitung nicht aus der Faserverstärkung des Prepregs fließt bzw. sich das Matrixharz nicht von der Faser ablöst. Dies kann durch die Formulierung von teilweise festen oder hochviskosen Harzen (Harze hoher Molekulargewichte) erreicht werden (siehe US 6,787,237 B2). In addition, it is important that the matrix resin does not flow out of the fiber reinforcement of the prepreg during storage or processing or that the matrix resin does not detach from the fiber. This can be achieved by the formulation of partially solid or high viscosity resins (high molecular weight resins) (see US 6,787,237 B2).

Oft ist es wünschenswert, dass mindestens eine Seite des Prepregs eine gewisse Kontaktklebrigkeit aufweist. Dies wird in der US 6,787,237 B2 durch Zugabe niedermolekularer Stoffe erreicht. Die Kontaktklebrigkeit erleichtert in der Regel die Verarbeitung mehrerer Lagen Prepregs in formgebenden Werkzeugen (z.B. Ausrichtung von Fasern). Nachteilig ist der Einsatz von Trennfolien, die während der Lagerung ein Aneinanderkleben mehrerer Prepreg-Lagen verhindern soll.

Ein weiterer Nachteil ist die starke Kontamination von Arbeitsgeräten. It is often desirable for at least one side of the prepreg to have some contact tack. This is achieved in US 6,787,237 B2 by adding low molecular weight substances. The contact tack usually facilitates the processing of several layers of prepregs in forming tools (eg alignment of fibers). The disadvantage is the use of release films, which should prevent during storage a Aneinanderkleben multiple prepreg layers. Another disadvantage is the heavy contamination of equipment.

Prepregs sind üblicherweise bei Raumtemperatur klebrig, weshalb die Verarbeitung mit einfachen textiltechnischen Methoden nicht möglich ist. Deshalb sind Prepregs nach dem Stand der Technik für Manufakturprozesse gut geeignet, aber nicht für die automatisierte Herstellung von Großserienprodukten. Prepregs are usually tacky at room temperature, which is why processing with simple textile technology methods is not possible. Therefore, prior art prepregs are well suited for manufacturing processes, but not for the automated production of high volume products.

Ferner ist es wünschenswert, dass das Prepreg eine gewisse Flexibilität aufweist, damit es in einem kontinuierlichen Prozess nach der Imprägnierung platzsparend aufgerollt, zu einem späteren Zeitpunkt kurz vor der Verarbeitung wieder abgerollt und formgebenden Werkzeugen zugeführt werden kann. Die Flexibilität wird meist durch viskose Harze oder wird im Fall von festen Harzen durch Beimischen niedermolekularer Substanzen d.h. Weichmachern erreicht (siehe z.B. US Patent 6,787,237 B2). Furthermore, it is desirable for the prepreg to have a certain flexibility so that it can be rolled up in a space-saving manner after the impregnation in a continuous process, unrolled again at a later time shortly before processing, and fed to shaping tools. The flexibility is usually by viscous resins or in the case of solid resins by mixing low molecular weight substances i. Plasticizers (see, e.g., U.S. Patent 6,787,237 B2).

Ausgehend hiervon war es die Aufgabe der vorliegenden Erfindung, ein texti- les reaktiv aushärtbares Halbzeug mit klebfreier, d.h. bei Raumtemperatur nicht klebender Oberfläche, einer verbesserten Lagerstabilität, Flexibilität und Handhabung und ein Verfahren zu dessen Herstellung bereitzustellen. Ferner war es Aufgabe, Verwendungsmöglichkeiten des textilen Halbzeugs aufzuzeigen und einen Faserverbundwerkstoff bereitzustellen, der aus dem textilen Halbzeug herstellbar ist. Based on this, it was the object of the present invention to provide a textile reactive-hardenable semifinished product with tack-free, i. non-sticky room temperature, improved storage stability, flexibility and handling, and a method of making the same. Furthermore, it was an object to point out possible uses of the textile semifinished product and to provide a fiber composite material that can be produced from the textile semifinished product.

Diese Aufgabe wird hinsichtlich eines Prepregs mit den Merkmalen des Patentanspruchs 1, bezüglich eines Verfahrens zur Herstellung des erfindungsgemäßen Prepregs mit den Merkmalen des Patentanspruchs 12, bezüglich eines Faserverbundwerkstoffes, herstellbar aus dem erfindungsgemäßen Prepreg mit den Merkmalen des Patentanspruchs 17 sowie hinsichtlich Verwendungszwecke des Prepregs mit den Merkmalen des Patentanspruchs 18 gelöst. Die jeweilig abhängigen Patentansprüche stellen dabei vorteilhafte Weiterbildungen dar. This object is achieved in terms of a prepreg with the features of claim 1, with respect to a method for producing the prepreg according to the invention with the features of claim 12, with respect to a fiber composite material, prepared from the prepreg according to the invention with the features of claim 17 and with respect to uses of the prepreg with the Characteristics of claim 18 solved. The respective dependent claims represent advantageous developments.

Erfindungsgemäß wird ein Prepreg bereitgestellt, das According to the invention, a prepreg is provided which

a) mindestens ein textiles Halbzeug, das mindestens eine Faser ausgewählt aus der Gruppe bestehend aus Kohlenstofffasern, Glasfasern und Naturfasern enthält oder daraus besteht;

b) mindestens eine zumindest teilweise ungehärtete reaktive Harzzusammensetzung, enthaltend mindestens ein bei 25 °C festes Reaktivharz und mindestens ein wasserstabiles Vernetzungsmittel, wobei die Harzzusammensetzung die Faser zumindest bereichsweise benetzt, a) at least one semifinished textile product which contains or consists of at least one fiber selected from the group consisting of carbon fibers, glass fibers and natural fibers; b) at least one at least partially uncured reactive resin composition containing at least one solid at 25 ° C reactive resin and at least one water-stable crosslinking agent, wherein the resin composition wets the fiber at least partially,

enthält oder daraus besteht, dadurch gekennzeichnet, dass das Prepreg hergestellt wird durch zumindest bereichsweise Benetzung des textilen Halbzeugs mit einer wässrigen Zubereitung der reaktiven Harzzusammensetzung enthaltend eine Dispersion des mindestens einen bei 25°C festen Reaktivharzes und mindestens ein wasserstabiles Vernetzungsmittel und anschließend zumindest teilweiser Trocknung des textilen Halbzeugs. contains or consists of, characterized in that the prepreg is prepared by at least partially wetting the textile semifinished product with an aqueous preparation of the reactive resin composition containing a dispersion of at least one solid at 25 ° C reactive resin and at least one water-stable crosslinking agent and then at least partial drying of the textile semifinished product.

Das erfindungsgemäße Prepreg zeichnet sich insbesondere dadurch aus, dass es eine bei 25 °C nicht klebende Oberfläche aufweist. Dies kann dadurch bewerkstelligt sein, dass die ungehärtete reaktive Harzzusammensetzung eine Glasübergangstemperatur von > 25 °C aufweist. The prepreg according to the invention is characterized in particular in that it has a non-adhesive surface at 25 ° C. This may be accomplished by having the uncured reactive resin composition have a glass transition temperature of> 25 ° C.

Die Oberfläche der Fasern des textilen Halbzeugs im erfindungsgemäßen Prepreg ist dabei zumindest teilweise von einer reaktiven Harzzusammensetzung überzogen oder in diese eingebettet. In der Harzzusammensetzung lie- gen die Reaktivharze besonders bevorzugt in fester Form vor, die Vernetzungsmittel können dabei als Gemisch mit dem Reaktivharz vorliegen, aber auch in separater Form daneben. Überraschenderweise konnte festgestellt werden, dass durch Benetzung bzw. Imprägnierung der Fasern des textilen Halbzeugs mit einer wässrigen Zubereitung, die das Reaktivharz sowie ein Vernetzungsmittel enthält, ein Prepreg hergestellt werden kann, das eine klebfreie Oberfläche aufweist und zudem eine lange Lagerungsfähigkeit aufweist. The surface of the fibers of the semi-finished textile product in the prepreg according to the invention is at least partially coated or embedded in a reactive resin composition. In the resin composition, the reactive resins are particularly preferably in solid form, the crosslinking agents may be present as a mixture with the reactive resin, but also in a separate form next to it. Surprisingly, it has been found that by wetting or impregnating the fibers of the semifinished textile product with an aqueous preparation containing the reactive resin and a crosslinking agent, it is possible to produce a prepreg which has a tack-free surface and moreover has a long shelf life.

Erfindungsgemäß liegt die reaktive Harzzusammensetzung also in Form einer wässrigen Zubereitung vor oder wird zu einer solchen präpariert. Anschließend wird das textile Halbzeug mit dieser Zubereitung zumindest bereichsweise imprägniert und dann getrocknet. Unter der Bezeichnung„Prepreg" wird somit erfindungsgemäß ein unvernetztes textiles Halbzeug verstanden, welches zumindest bereichsweise mit einem unvernetzten Polymer impräg- niert ist. Das Prepreg kann in einem späteren Prozess zu einem Duromer ausgehärtet werden.

In einer bevorzugten Ausführungsform des Herstellungsverfahrens enthält die wässrige Zubereitung der reaktiven Harzzusammensetzung mindestens eine wässrige Dispersion des bei 25 °C festen Reaktivharzes und des wasserstabilen Vernetzungsmittels. Zudem kann die zumindest bereichsweise Benetzung des textilen Halbzeugs in dem Herstellungsverfahren den Schritt umfassen oder daraus bestehen, dass die reaktive Harzzusammensetzung in Form einer wäss- rigen Zubereitung zumindest bereichsweise auf das mindestens eine textile Halbzeug appliziert wird, insbesondere auf die gesamte Fläche des mindes- tens einen textilen Halbzeugs. Ferner kann die zumindest teilweise Trocknung ein (bevorzugt vollständiges) Verdampfen von Wasser umfassen oder daraus bestehen, wobei das Prepreg insbesondere nach Verdampfen des Wassers eine bei 25 °C klebefreie Oberfläche aufweist. Die Partikel der Reaktivharzdispersion weisen bevorzugt einen mittlerenAccording to the invention, the reactive resin composition is thus in the form of an aqueous preparation or is prepared to such. Subsequently, the semi-finished textile product is impregnated with this preparation at least partially and then dried. The term "prepreg" thus means according to the invention an uncrosslinked textile semifinished product which is impregnated at least in regions with an uncrosslinked polymer The prepreg can be cured to a duromer in a later process. In a preferred embodiment of the manufacturing process, the aqueous preparation of the reactive resin composition contains at least one aqueous dispersion of the 25 ° C. solid reactive resin and the water-stable crosslinking agent. In addition, the at least partially wetting of the semi-finished textile product in the production process may comprise or consist of applying the reactive resin composition in the form of an aqueous preparation to the at least one textile semi-finished product at least in regions, in particular to the entire surface of the at least one a textile semifinished product. Furthermore, the at least partial drying may comprise or consist of (preferably complete) evaporation of water, the prepreg having a surface which is tack-free at 25 ° C., in particular after evaporation of the water. The particles of the reactive resin dispersion preferably have an average

Durchmesser von < 10 μιη, bevorzugt < 1 μιη, besonders bevorzugt < 0,5 μιη, bestimmt mit dynamischer Lichtstreuung, auf. Das Vernetzungsmittel kann in der wässrigen Phase der Dispersion gelöst, in Form von Kristalliten oder in verkapselter Form vorliegen. Für den Fall, dass das Vernetzungsmittel nicht in der wässrigen Phase der Dispersion gelöst vorliegt, weist es bevorzugt einen mittleren Durchmesser von < 10 μιη, bevorzugt < 1 μιη, besonders bevorzugt < 0,5 μιη, bestimmt mit dynamischer Lichtstreuung, auf. Diameter of <10 μιη, preferably <1 μιη, more preferably <0.5 μιη, determined with dynamic light scattering on. The crosslinking agent can be dissolved in the aqueous phase of the dispersion, in the form of crystallites or in encapsulated form. In the event that the crosslinking agent is not dissolved in the aqueous phase of the dispersion, it preferably has an average diameter of <10 μιη, preferably <1 μιη, more preferably <0.5 μιη, determined with dynamic light scattering on.

Erfindungsgemäß gilt eine Oberfläche als klebfrei, wenn Sie bei dem Rolling- Ball-Test nach ASTM 3121 keinen Tack aufweist, d.h. die Kugel nicht innerhalb der Prüflänge von 20 cm stehen bleibt. Alternativ kann auch mit dem Loop- Tack-Test nach der AFERA 4015 geprüft werden. Eine Oberfläche gilt dann als klebfrei, wenn sich ein Prüfwert von 0 ergibt. Die Oberfläche des nicht ausgehärteten Prepregs weist bei RaumtemperaturAccording to the invention, a surface is tack-free if it has no tack in the rolling ball test according to ASTM 3121, i. the ball does not stop within the test length of 20 cm. Alternatively, it is also possible to test with the loop tack test according to AFERA 4015. A surface is considered to be tack-free if a test value of 0 results. The surface of the uncured prepreg is at room temperature

(20 °C bis 25 °C) keine Kontaktklebrigkeit auf. Das ungehärtete Prepreg hat eine für die textiltechnische Verarbeitung ausreichende Flexibilität. Darüber hinaus kommt es zu keinen Ablösungserscheinungen der Mischung enthaltend Reaktivharz und Vernetzungsmittel von der Faser, wenn das Prepreg in einem Formgebungsprozess deformiert (bzw. gerollt) wird.

In der Harzzusammensetzung können weitere Komponenten enthalten sein (z.B. Tenside, Nukleierungsmittel, Füllstoffe, Flexibilisatoren und weitere bei Polymeren nach dem Stand der Technik übliche Additive). Die weiteren Komponenten liegen bevorzugt in Wasser dispergiert vor bzw. werden in Wasser dispergiert. Die weiteren Komponenten liegen also bevorzugt als fein verteilter Feststoff im Wasser vor. Es ist zudem möglich, dass einige der Komponenten ganz oder teilweise im Wasser löslich sind. Wichtig ist, dass die Komponenten sich nicht in Anwesenheit von Wasser zersetzen oder anderweitig verändern. In einer bevorzugten Ausgestaltungsform weist das Prepreg einen Anteil an(20 ° C to 25 ° C) no contact stickiness. The uncured prepreg has sufficient flexibility for textile processing. Moreover, when the prepreg is deformed (rolled) in a molding process, there is no peeling phenomenon of the mixture containing reactive resin and crosslinking agent from the fiber. Other components may be included in the resin composition (eg, surfactants, nucleating agents, fillers, flexibilizers, and other additives commonly used in polymers of the prior art). The other components are preferably dispersed in water or are dispersed in water. The other components are therefore preferably present as a finely divided solid in the water. It is also possible that some of the components are completely or partially soluble in the water. It is important that the components do not decompose or otherwise change in the presence of water. In a preferred embodiment, the prepreg has a share

Harzzusammensetzung von 10-90 Gew.-%, bevorzugt 30-70 Gew.-%, in Bezug auf die Gesamtmasse des Prepregs, auf. Resin composition of 10-90 wt .-%, preferably 30-70 wt .-%, based on the total mass of the prepreg, on.

Der Wassergehalt der reaktiven Harzzusammensetzung vor der Beschichtung der mindestens einen Faser des textilen Halbzeugs beträgt bevorzugt 30-90 Gew.-%, besonders bevorzugt 40-60 Gew.-%. The water content of the reactive resin composition before the coating of the at least one fiber of the textile semifinished product is preferably 30-90% by weight, particularly preferably 40-60% by weight.

Insbesondere weist die Zusammensetzung eine für die Imprägnierung des textilen Halbzeuges geeignete Viskosität auf. In particular, the composition has a viscosity suitable for the impregnation of the semi-finished textile product.

Das Prepreg ist dadurch gekennzeichnet, dass das textile Halbzeug zumindest bereichsweise mit der Reaktivharzzusammensetzung imprägniert ist. Das textile Halbzeug oder die Faser bzw. mehrere Fasern können nur bereichsweise oder auch vollständig mit der Reaktivharzzusammensetzung imprägniert sein. The prepreg is characterized in that the textile semifinished product is impregnated at least in regions with the reactive resin composition. The textile semifinished product or the fiber or a plurality of fibers may be impregnated only partially or completely with the reactive resin composition.

Das erfindungsgemäße Prepreg hat somit den Vorteil, dass es bei Raumtemperatur lagerstabil, nicht klebrig, flexibel und leicht handhabbar ist. Mehrere Prepregs können damit ohne eine Trennfolie zwischen den Prepregs aufgerollt werden ohne aneinander zu kleben. Die Harzzusammensetzung des Prepregs ist bei 20°C mindestens 3 Monate lagerstabil (Verringerung der mit DSC gemessenen Reaktionsenthalpie weniger als 20 %, bevorzugt weniger als 10%) und bleibt auch bei moderater Temperaturerhöhung lagerfähig. Die Prepregs sind wie thermoplastische Halbzeuge verarbeitbar, es entsteht jedoch nach der Aushärtung ein duromeres, faserverstärktes Material.

Das Vernetzungsmittel ist bevorzugt in einer festen Matrix (getrocknetes Reaktivharz und/oder mindestens eine der weitere Komponenten) eingebettet, optional von dieser zumindest bereichsweise ummantelt, und bildet eine, bevorzugt mikroskopisch kleine, separate Phase aus. The prepreg according to the invention thus has the advantage that it is storage stable at room temperature, not sticky, flexible and easy to handle. Several prepregs can thus be rolled up without a separating film between the prepregs without sticking to one another. The resin composition of the prepreg is stable in storage at 20 ° C. for at least 3 months (reduction of the reaction enthalpy measured with DSC less than 20%, preferably less than 10%) and remains storable even with a moderate increase in temperature. The prepregs can be processed like thermoplastic semi-finished products, but after curing a thermosetting, fiber-reinforced material is produced. The crosslinking agent is preferably embedded in a solid matrix (dried reactive resin and / or at least one of the further components), optionally encased therein at least in regions, and forms a, preferably microscopic, separate phase.

Bevorzugt ist das mindestens eine (bei 25 °C feste in Wasser dispergierte) Reaktivharz ausgewählt aus der Gruppe bestehend aus Epoxidharzen, bevorzugt di- oder polyfunktionellen Epoxidverbindungen, insbesondere oligomeren Diglycidylethern, Polyglycidylethern, Epoxidverbindungen von Bisphenol-A, Bisphenol-B, Bisphenol-F, Novolaken und Resolen; Benzoxazinen; Urethanen; Phenolharzen und Mischungen und Kombinationen hiervon. Preferably, the at least one (dispersed at 25 ° C in water) reactive resin selected from the group consisting of epoxy resins, preferably di- or polyfunctional epoxy compounds, in particular oligomeric diglycidyl ethers, polyglycidyl ethers, epoxy compounds of bisphenol-A, bisphenol-B, bisphenol-F , Novolaks and resoles; benzoxazines; urethanes; Phenolic resins and mixtures and combinations thereof.

Die Reaktivharze tragen erfindungsgemäß reaktive Gruppen, die geeignet sind, mit einem Vernetzungsmittel chemisch kovalent zu einem Duromer zu vernetzen. The reactive resins according to the invention carry reactive groups which are suitable for crosslinking chemically covalently with a crosslinking agent to form a thermoset.

Besonders bevorzugte Reaktivharze sind Epoxidharze, insbesondere oligomere Diglycidylether und Polyglycidylether von Bisphenol-A, Bisphenol-B, und Bisphenol F sowie Novolak und Resol. Particularly preferred reactive resins are epoxy resins, in particular oligomeric diglycidyl ethers and polyglycidyl ethers of bisphenol A, bisphenol B, and bisphenol F, as well as novolak and resole.

Die Epoxidharze zeichnen sich vorzugsweise durch 200 bis 4000 g/mol, bevorzugt 300 bis 2000 g/mol, besonders bevorzugt 350 bis 1000 g/mol Epoxid- äquivalente, bestimmt gemäß DIN 16945 oder ASTM D-1652 aus. The epoxy resins are preferably characterized by 200 to 4000 g / mol, preferably 300 to 2000 g / mol, particularly preferably 350 to 1000 g / mol of epoxide equivalents, determined according to DIN 16945 or ASTM D-1652.

Das Prepreg kann dadurch gekennzeichnet sein, dass das mindestens eine Reaktivharz einen Schmelzpunkt von mehr als 25 °C oder mehr als 35 °C, bevorzugt mehr als 25 °C bis 100 °C, insbesondere mehr als 35 °C bis 60 °C, aufweist. The prepreg may be characterized in that the at least one reactive resin has a melting point of more than 25 ° C or more than 35 ° C, preferably more than 25 ° C to 100 ° C, in particular more than 35 ° C to 60 ° C. ,

Das Vernetzungsmittel, das in der Reaktivharzzusammensetzung enthalten ist, kann darin in fester, kristalliner oder flüssiger Form enthalten sein. Ebenso ist es möglich, das Vernetzungsmittel zu verkapseln und entsprechend der Reaktivharzzusammensetzung zuzusetzen. Hierbei befindet sich das Vernetzungsmittel in der Reaktivharzzusammensetzung in einer anderen Phase als das Reaktivharz.

Hinsichtlich der Morphologie nach dem Trocknen der Zubereitung auf dem textilen Halbzeug bestehen mehrere Möglichkeiten, wie das Vernetzungsmittel in der Reaktivharzzusammensetzung vorliegen kann. Bevorzugt ist das Vernetzungsmittel als feste Lösung im festen, insbesondere partikulären Reaktivharz enthalten. Ebenso ist die Möglichkeit gegeben, dass die Oberfläche der Reaktivharzpartikel zumindest teilweise mit dem Vernetzungsmittel benetzt ist oder das Vernetzungsmittel ebenso in partikulärer Form neben den Reaktivharzpartikeln und/oder in die Reaktivharzpartikel eingebettet vorliegt, und/oder verkapselt ist, wobei die Kapseln neben den Reaktivharzpartikeln und/oder in die Reaktivharzpartikel eingebettet vorliegen können. The crosslinking agent contained in the reactive resin composition may be contained therein in solid, crystalline or liquid form. It is also possible to encapsulate the crosslinking agent and add it according to the reactive resin composition. Here, the crosslinking agent in the reactive resin composition is in a phase other than the reactive resin. With regard to the morphology after drying of the formulation on the textile semifinished product, there are several possibilities how the crosslinking agent can be present in the reactive resin composition. The crosslinking agent is preferably present as a solid solution in the solid, in particular particulate reactive resin. Likewise, there is the possibility that the surface of the reactive resin particles is at least partially wetted with the crosslinking agent or the crosslinking agent is also present in particulate form adjacent to the reactive resin particles and / or embedded in the reactive resin particles, and / or encapsulated, the capsules in addition to the reactive resin particles and / or may be embedded in the reactive resin particles.

Um eine räumliche Trennung von Reaktivharz und Vernetzungsmittel nach dem Trocknen zu gewährleisten, was dann zu einer besonders hohen Lagerstabilität des Prepregs führt, wird der Trockenprozess so geführt, dass Reaktivharz und Vernetzungsmittel keinen homogenen Film bilden, sondern die Schicht weiterhin heterogen ist. Oftmals erkannt man dies an einer Trübung des Films, welcher klar wird, sobald über die Filmbildungstemperatur hinaus erhitzt wurde. In order to ensure a spatial separation of reactive resin and crosslinking agent after drying, which then leads to a particularly high storage stability of the prepreg, the drying process is conducted so that reactive resin and crosslinking agent do not form a homogeneous film, but the layer is still heterogeneous. Often this is recognized by a haze of the film which becomes clear as soon as it has been heated beyond the film-forming temperature.

Bezüglich der Morphologie kommen insbesondere die folgenden Möglichkeiten in Frage: With regard to morphology, the following possibilities in particular come into question:

1. Das Vernetzungsmittel ist in der wässrigen Phase der Zubereitung gelöst und bildet nach dem Trocknen wieder einen Feststoff der neben den Harzdomänen vorliegt, 1. The crosslinking agent is dissolved in the aqueous phase of the preparation and, after drying, forms again a solid which is present next to the resin domains,

2. Das Vernetzungsmittel wird als Feststoff dispergiert und liegt neben den Teilchen der Harzdispersion als Partikel vor 2. The crosslinking agent is dispersed as a solid and is present as particles in addition to the particles of the resin dispersion

3. Das Vernetzungsmittel wird verkapselt, dies ist in jedem Fall in einem sepa- raten Schritt durchgeführt. Als Spezialfall hiervon ist ebenso die Verkapselung in den Partikeln einer Dispersion (z.B. des Flexibilisierungsmittels oder eines beliebigen nicht mit dem Vernetzungsmittel reagierenden Polymers) möglich. 3. The cross-linking agent is encapsulated, this is done in each case in a separate step. As a special case, encapsulation in the particles of a dispersion (e.g., the flexibilizer or any non-crosslinking polymer reacting polymer) is also possible.

Insbesondere ist es bevorzugt, wenn das Vernetzungsmittel in den Partikeln einer Polymerdispersion eingeschlossen ist, wobei das die Dispersion bildende Polymer bei 20°C nicht mit dem Vernetzungsmittel reaktiv ist und die Disper-

sionspartikel einen mittels dynamischer Lichtstreuung ermittelten mittleren Durchmesser von kleiner 5μιη, bevorzugt kleiner 2μιη und besonders bevorzugt kleiner 500nm haben Gemäß einer besonders bevorzugten Ausführungsform befinden sich vor derIn particular, it is preferred if the crosslinking agent is included in the particles of a polymer dispersion, wherein the polymer forming the dispersion is not reactive with the crosslinking agent at 20 ° C. and the dispersion sion particles have a mean diameter of less than 5 μm, preferably less than 2 μm, and particularly preferably less than 500 nm determined by means of dynamic light scattering. According to a particularly preferred embodiment, they are located in front of the

Härtung des Prepregs das Vernetzungsmittel und das Reaktivharz in separaten Phasen. Dadurch hat das reaktive trockene Prepreg bei Umgebungsbedingungen eine hohe Lagerstabilität. Es bleibt damit ausreichend Zeit für die Verarbeitung des Prepregs bis in einem weiteren Schritt letztlich die Vernetzung des Prepregs zum duromeren Faserverbundwerkstoff stattfindet. Eine schnelle Durchhärtung kann z.B. durch eine Erhöhung der Temperatur des Prepregs stattfinden. Hardening of the prepreg, the crosslinking agent and the reactive resin in separate phases. As a result, the reactive dry prepreg has a high storage stability under ambient conditions. This leaves sufficient time for the processing of the prepreg until, in a further step, the cross-linking of the prepreg to the thermosetting fiber composite material takes place. Fast cure can be achieved e.g. by increasing the temperature of the prepreg.

Als bevorzugte Vernetzungsmittel kommen insbesondere Vernetzungsmittel zum Einsatz, die durch Polyaddition mit dem Reaktivharz reagieren. Crosslinking agents used as preferred crosslinking agents are those which react with the reactive resin by polyaddition.

Das mindestens eine Vernetzungsmittel kann bezüglich des Reaktivharzes stö- chiometrisch oder in einer Menge von ± 20 mol.-% relativ zu der Menge an Reaktivharz enthalten sein und ausgewählt sein aus der Gruppe bestehend aus organischen aliphatischen oder organischen aromatischen Aminen,The at least one crosslinking agent may be stoichiometric with respect to the reactive resin or contained in an amount of ± 20 mol% relative to the amount of the reactive resin and may be selected from the group consisting of organic aliphatic or organic aromatic amines.

Carbonsäuren, Phenolen, Dicyanamid, Cyanamid sowie Mischungen oder Kombinationen hiervon. Carboxylic acids, phenols, dicyanamide, cyanamide and mixtures or combinations thereof.

Ebenso können katalytisch wirksame Vernetzungsmittel zum Einsatz kommen. Folglich kann das Vernetzungsmittel bezüglich des Reaktivharzes in katalyti- schen Mengen enthalten sein und ausgewählt sein aus der Gruppe bestehend aus Imidazolen, Uronen, photochemisch oder thermisch aktivierbaren Vernetzungsmitteln, bevorzugt, latenten Supersäuren und latenten Superbasen, insbesondere organische Sulfonium-, lodonium- und Ammoniumsalze mit Hexafluorantimonat oder Hexafluorphosphonium als Gegenionen, oder Kombinationen hiervon. Likewise, catalytically active crosslinking agents can be used. Consequently, the crosslinking agent may be present in catalytic amounts with respect to the reactive resin and be selected from the group consisting of imidazoles, uroks, photochemically or thermally activatable crosslinking agents, preferably, latent superacids and latent superbases, in particular organic sulfonium, iodonium and ammonium salts Hexafluoroantimonate or hexafluorophosphonium as counterions, or combinations thereof.

Wenn die Vernetzungsmittel die Harze durch eine Polyadditionsreaktion härten (z.B. Dicyanamid, Cyanamid, Amine, Carbonsäuren, Phenole), so werden diese bevorzugt in äquimolarer Menge zugegeben. Abweichungen hiervon werden in an sich bekannter Weise durch anwendungstechnische Versuche im

Hinblick auf eine optimale Härtung ermittelt. Wenn das Vernetzungsmittel katalytisch wirkt, es sich also insbesondere um Imidazole, latente Supersäuren oder latente Superbasen handelt, kann das mindestens eine Vernetzungsmittel in der Harzzusammensetzung zu 0,1 bis 5 Gew.-%, bevorzugt 0,5 bis 2 Gew.-%, bezogen auf die Gesamtmenge von der Harzzusammensetzung, enthalten sein. Härtungsmittel können auch kombiniert werden, z.B. eine angenähert äquimolare Menge Dicyanamid bezogen auf die Epoxidgruppen kombiniert mit einer katalytisch aktiven Menge eines Imidazols, z.B. 1- Methylimidazol. When the crosslinking agents cure the resins by a polyaddition reaction (eg, dicyanamide, cyanamide, amines, carboxylic acids, phenols), they are preferably added in an equimolar amount. Deviations thereof are in a conventional manner by application tests in the Determined for optimal curing. If the crosslinking agent acts catalytically, ie in particular imidazoles, latent superacids or latent superbases, the at least one crosslinking agent in the resin composition may contain from 0.1 to 5% by weight, preferably from 0.5 to 2% by weight, based on the total amount of the resin composition. Curing agents can also be combined, for example an approximately equimolar amount of dicyanamide based on the epoxide groups combined with a catalytically active amount of an imidazole, for example 1-methylimidazole.

Eine besonders hohe Latenz bei gleichzeitig hoher Reaktivität nach der Aktivierung wird durch Vernetzungsmittel erreicht, die eine separate Phase bilden oder sich in einer von der Phase des Reaktivharzes separaten Phase befinden. Hierzu gehören z.B. Dicyanamid und Cyanamid, welche in Wasser löslich sind und beim trocknen der auf das textile Halbzeug aufgetragenen wässrigen reaktiven Harzzusammensetzung kristallisieren und sich somit nicht mit dem eine separate Phase bildenden Reaktivharz durchmischen. A particularly high latency with high reactivity after activation is achieved by crosslinking agents which form a separate phase or are in a separate phase from the phase of the reactive resin. These include e.g. Dicyanamide and cyanamide, which are soluble in water and crystallize during drying of the aqueous reactive resin composition applied to the semi-finished textile product and thus do not mix with the reactive phase forming a separate phase.