RU93795U1 - FILLER FEEDER - Google Patents

FILLER FEEDER Download PDFInfo

- Publication number

- RU93795U1 RU93795U1 RU2009114301/22U RU2009114301U RU93795U1 RU 93795 U1 RU93795 U1 RU 93795U1 RU 2009114301/22 U RU2009114301/22 U RU 2009114301/22U RU 2009114301 U RU2009114301 U RU 2009114301U RU 93795 U1 RU93795 U1 RU 93795U1

- Authority

- RU

- Russia

- Prior art keywords

- die

- feeder

- conical nozzle

- length

- basalt

- Prior art date

Links

Landscapes

- Spinning Methods And Devices For Manufacturing Artificial Fibers (AREA)

Abstract

Фильерный питатель для производства непрерывных волокон из расплавов базальтовых пород, состоящий из ванны для заливки расплава, корпуса питателя, фильтровальной сетки, токоподводов, фильерной пластины и фильер, отличающийся тем, что канал каждой фильеры в продольной разрезе выполнен в виде воронки, состоящей из усеченного конуса (конического насадка), расположенного в ванне питателя и цилиндра (цилиндрической трубки) на выходе из фильерной пластины, при этом длина (высота) конического насадка составляет 0,25-0,35 от длины цилиндрической трубки фильеры, а внутренний диаметр конического насадка фильеры на входе (по большому основанию) составляет 1,9-2,1 от внутреннего диаметра цилиндрической трубки на выходе фильеры. A die feeder for the production of continuous fibers from basaltic melts, consisting of a bath for melt pouring, a feeder body, a filter screen, current leads, a die plate and dies, characterized in that the channel of each die in a longitudinal section is made in the form of a funnel consisting of a truncated cone (conical nozzle) located in the tub of the feeder and cylinder (cylindrical tube) at the exit of the die plate, while the length (height) of the conical nozzle is 0.25-0.35 of the length of the cylindrical tr bki spinneret and the internal diameter of the conical nozzle die at the inlet (on the large base) is 1.9-2.1 of the inner diameter of the cylindrical tube at the die exit.

Description

Полезная модель относится к области производства волокна из неорганических расплавов, в частности, непрерывного базальтового волокна (НБВ) и касается фильерного питателя для получения струи базальта для переработки расплава в непрерывное волокно.The invention relates to the field of production of fiber from inorganic melts, in particular continuous basalt fiber (CBF), and relates to a spinneret feeder for producing a basalt jet for processing the melt into continuous fiber.

В предлагаемой полезной модели разработан фильерный питатель, имеющий не менее 200 фильер на фильерной пластине питателя, обеспечивающий устойчивую струю расплавленного базальта для переработки расплава в непрерывное прочное волокно без образования каплеобразной поверхности натяжения расплавленного базальта на выходе из фильеры и налипания его на наружной поверхности фильеры.In the proposed utility model, a spinneret feeder is developed having at least 200 spinnerets on a spinneret feeder plate, providing a stable stream of molten basalt for processing the melt into a continuous strong fiber without the formation of a droplet-like tension surface of the molten basalt at the exit of the spinneret and its sticking on the outer surface of the spinneret.

Существует огромный глобальный рынок волокон (см. журнал «Капстроительство», №3, 2002 г., Ветров Ю.И. «Базальтовые вариации»). Это специальные виды стекловолокна, углеволокна, минеральные, асбестовые, кремнеземные и др. Перечисленные волокна различаются по своим свойствам выдерживать механические, химические, температурные воздействия, а также по своей стоимости.There is a huge global fiber market (see Kapstroitelstvo magazine, No. 3, 2002, Yu.I. Vetrov, “Basalt Variations”). These are special types of fiberglass, carbon fiber, mineral, asbestos, silica, etc. The listed fibers differ in their properties to withstand mechanical, chemical, temperature, and also in cost.

Анализ отечественной и зарубежной литературы показывает, что наступает эра базальтовых волокон (см. журнал «Химическая промышленность Украины» №1, 2003 г., Новицкий А.Г. «Особенности получения непрерывного стойкого базальтового волокнам), которые обладают высокими прочностными свойствами: удельная прочность базальтового волокна в 2,5 раза превышает прочность легированных сталей и в 1,5 раза - прочность стекловолокна, температурный диапазон эксплуатации: -200°С-+600°С. Непрерывное базальтовое волокно обладает высокой коррозионной и химической стойкостью к воздействию агрессивных сред: растворов солей, кислот и особенно щелочей.The analysis of domestic and foreign literature shows that the era of basalt fibers is coming (see the journal “Chemical Industry of Ukraine” No. 1, 2003, Novitsky AG “Features of obtaining continuous resistant basalt fibers), which have high strength properties: specific strength basalt fiber is 2.5 times higher than the strength of alloy steels and 1.5 times higher than the strength of fiberglass, operating temperature range: -200 ° С- + 600 ° С. Continuous basalt fiber has a high corrosion and chemical resistance to aggressive environments: solutions of salts, acids and especially alkalis.

В соответствии с патенто-информационными исследованиями разработано достаточно большое количество питателей для выработки волокна из минеральных расплавов из фидера плавильной печи, например стекловолокон, технология получения которых близка по сути с производством непрерывного базальтового волокна.In accordance with patent information research, a sufficiently large number of feeders have been developed for the production of fibers from mineral melts from the feeder of a melting furnace, for example glass fibers, the production technology of which is similar in essence to the production of continuous basalt fiber.

Известен струйный питатель (см. например, заявку СССР №1136410/28-12 по авт. свид. 238737 по классу 32а 5/26 за 1969 г.), который выполнен в виде конусного сосуда с выпускным отверстием. Питатель вмонтирован в газовую топку, в огневом пространстве которой имеется решетчатая стенка для стабилизации процесса горения. Для обеспечения устойчивого и полного горения, а также для подогрева вытекающей струи расплава, топка выполнена со щелевым отверстием, образованным нижней стенкой корпуса топки и поверхностью сосуда, и стабилизаторами горения, расположенными внутри топки.Known jet feeder (see, for example, application of the USSR No. 1136410 / 28-12 according to ed. Certificate 238737 according to class 32a 5/26 for 1969), which is made in the form of a conical vessel with an outlet. The feeder is mounted in a gas furnace, in the firing space of which there is a lattice wall to stabilize the combustion process. To ensure stable and complete combustion, as well as to heat the flowing stream of the melt, the furnace is made with a slit hole formed by the bottom wall of the furnace body and the surface of the vessel, and combustion stabilizers located inside the furnace.

Основной недостаток данного струйного питателя заключается в том, что он имеет сложную конструкцию и обладает исключительно малой производительностью из-за наличия только одного выпускного отверстия для получения волокна.The main disadvantage of this jet feeder is that it has a complex structure and has extremely low productivity due to the presence of only one outlet for producing fiber.

Известен также фильерный питатель (см. заявку СССР на изобретение №2944279/29-33 по классу С03В 37/09 за 1983 г.), принятый авторкам за прототип. Фильерный питатель состоит из корпуса, загрузочного патрубка, распределителя расплава с отверстием и краями, равноудаленными от торцов корпуса сосуда, с помощью которого расплав в виде трех потоков направляется на фильтровальную решетку, равномерно распределяясь по длине сосуда. Для обеспечения заданного количества расплава на фильерную пластину задано определенное соотношение живых сечений фильерной пластины и фильтровальной решетки.A die feeder is also known (see USSR application for invention No. 2944279 / 29-33 in class C03B 37/09 for 1983), adopted by the authors as a prototype. The die feeder consists of a housing, a loading nozzle, a melt distributor with a hole and edges equidistant from the ends of the vessel body, with the help of which the melt in the form of three streams is directed to the filter grate, uniformly distributed along the length of the vessel. To ensure a given amount of melt on the spinneret plate, a certain ratio of the live sections of the spinneret plate and the filter grid is set.

Основным недостатком фильерного питателя-прототипа является наличие фильер с цилиндрическим каналом на всю длину фильер. Данная форма канала способствует образованию на кромках выходных отверстий фильер каплеобразной поверхности натяжения, которая за счет сил вязкого трения поднимается по наружной поверхности фильер и покрывает наружную поверхность питателя, что влечет за собой нарушение температурного режима нагрева расплава горных пород и приводит к некачественному изготовлению волокна, а именно:The main disadvantage of the die feeder prototype is the presence of dies with a cylindrical channel over the entire length of the dies. This channel shape contributes to the formation of a droplet-like tension surface on the edges of the outlet openings of the dies, which, due to viscous friction, rises along the outer surface of the dies and covers the outer surface of the feeder, which entails a violation of the temperature regime of heating the rock melt and leads to poor-quality fiber production, and exactly:

- возрастает разброс по диаметру волокна;- the spread in fiber diameter increases;

- ухудшаются прочностные свойства волокна;- the strength properties of the fiber deteriorate;

- увеличивается расход расплава горных пород на изготовление волокна;- increases the consumption of molten rocks for the manufacture of fiber;

- возникает необходимость периодически чистить питатель со стороны выходных отверстий фильер.- there is a need to periodically clean the feeder from the outlet openings of the dies.

Технической задачей настоящей полезной модели является устранение указанных недостатков и создание простой конструкции фильерного питателя высокой производительности, обеспечивающего качественное изготовление непрерывного базальтового волокна с заданными геометрическими параметрами и физико-механическими характеристиками за счет исключения поверхности натяжения расплава базальта на выходном отверстии фильеры.The technical task of this utility model is to eliminate these shortcomings and create a simple design of a high-capacity die-feeder, which ensures high-quality production of continuous basalt fiber with specified geometric parameters and physico-mechanical characteristics by eliminating the surface of tension of the basalt melt at the nozzle outlet.

Технический результат предлагаемой полезной модели состоит в том, что канал каждой фильеры питателя в продольном разрезе выполнен в виде воронки (конического насадка), расположенной в ванне питателя для заливки расплава и цилиндра (цилиндрической трубки) на выходе из фильерной пластины, при этом длина (высота) конического насадка составляет 0,25-0,35 от длины цилиндрической трубки фильеры, а внутренний диаметр конического насадка фильеры на входе (по большему основанию) составляет 1,9-2,1 от диаметра цилиндрической трубки на выходе фильеры.The technical result of the proposed utility model consists in the fact that the channel of each feeder die in longitudinal section is made in the form of a funnel (conical nozzle) located in the feeder bath for pouring the melt and cylinder (cylindrical tube) at the outlet of the die plate, while the length (height ) the conical nozzle is 0.25-0.35 of the length of the cylindrical nozzle of the die, and the inner diameter of the conical nozzle of the nozzle at the inlet (for the most part) is 1.9-2.1 of the diameter of the cylindrical tube at the outlet of the die.

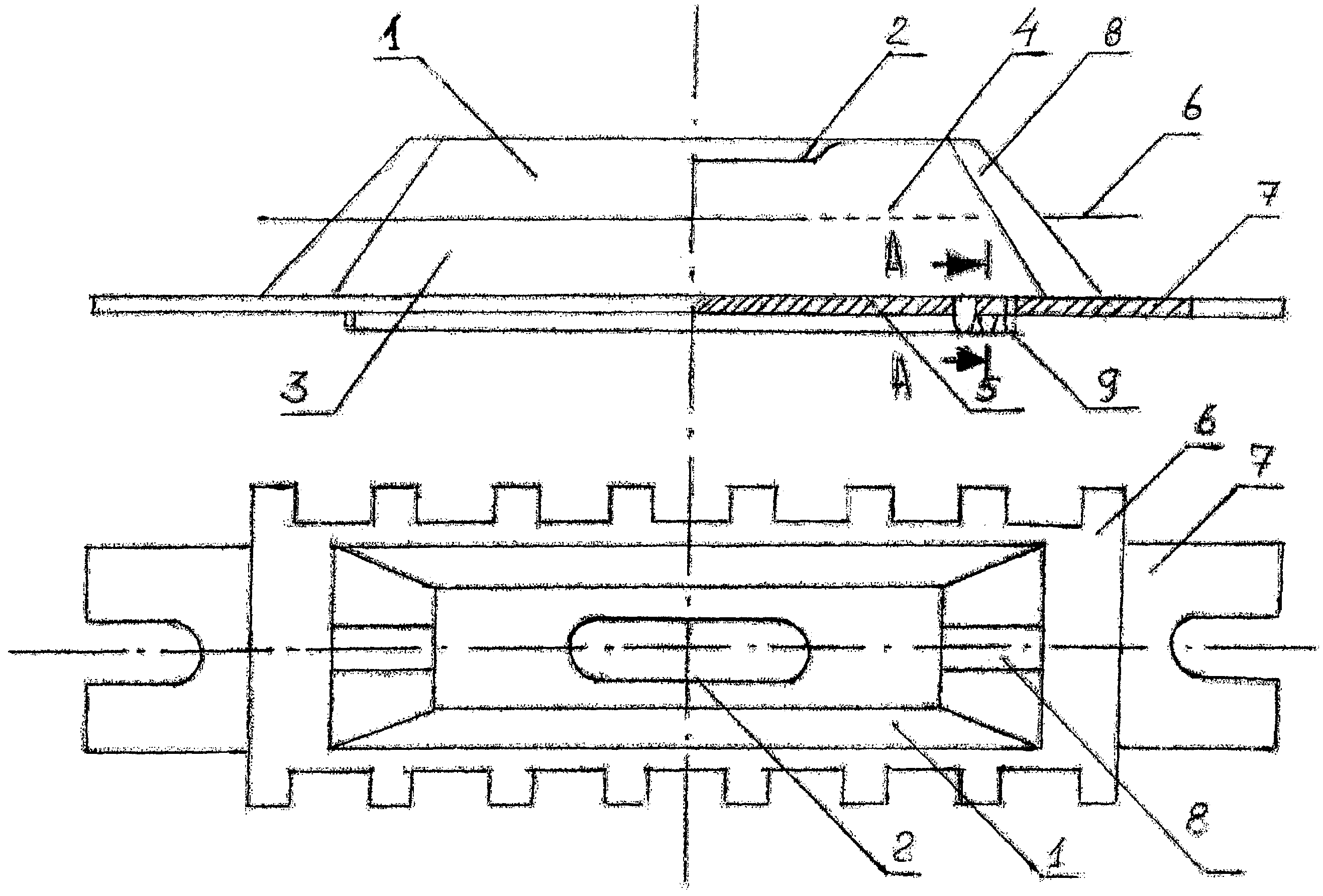

На фиг.1 изображен фильерный питатель (общий вид). Он имеет верхний корпус 1, заливочную щель 2 в верхнем корпусе по центру, нижний корпус 3, фильтровальную сетку 4, фильерную пластину 5, фланец 6, токоподводы 7, вертикальные ребра 8, фильеры 9 с внутренним каналом 10.Figure 1 shows a spinneret feeder (General view). It has an upper case 1, a filling slot 2 in the upper case in the center, a lower case 3, a filter screen 4, a die plate 5, a flange 6, current leads 7, vertical ribs 8, and a die 9 with an internal channel 10.

Внутренний канал 10 фильеры 9 (фиг.2 - разрез А-А на фиг.1) выполнен в виде воронки, при этом длина (высота) конического насадка (hкн) 11 составляет 0,25-0,35 от длины (высоты) цилиндрической трубки (hцт) 12 фильеры, а внутренний диаметр конического насадка (dкн) 13 фильеры на входе (по большому основанию) составляет 1,9-2,1 от внутреннего диаметра цилиндрической трубки (dцт) 14 на выходе фильеры.The inner channel 10 of the die 9 (FIG. 2 - section AA in FIG. 1) is made in the form of a funnel, while the length (height) of the conical nozzle (hkn) 11 is 0.25-0.35 of the length (height) of the cylindrical tube (htt) 12 dies, and the inner diameter of the conical nozzle (dkn) 13 dies at the inlet (for the most part) is 1.9-2.1 of the inner diameter of the cylindrical tube (dtc) 14 at the exit of the die.

На основании многочисленных экспериментальных исследований авторами полезной модели было установлено, что на качественное изготовление непрерывных базальтовых волокон, обладающих высокой механической прочностью с малыми отклонениями от заданного диаметра волокна, влияет равномерность распределения скоростей потока и температуры расплавленного базальта по проходным сечениям канала фильер питателя. Так, при длине (высоте) конического насадка hкн фильеры питателя менее 0,25 от длины цилиндрической трубки hцт фильеры, за счет существенной неравномерности скорости потока расплавленного базальта по длине канала волокно обладает малой прочностью, вплоть до его порыва на дальнейших технологических операциях (намотки волокна на бобины).Based on numerous experimental studies, the authors of the utility model found that the high-quality production of continuous basalt fibers with high mechanical strength with small deviations from a given fiber diameter is influenced by the uniform distribution of flow rates and temperature of molten basalt over the passage sections of the feeder die channel. So, with the length (height) of the conical nozzle hkn of the feeder die less than 0.25 of the length of the cylindrical tube of the htt die, due to the significant non-uniformity of the flow rate of molten basalt along the length of the channel, the fiber has low strength, up to its rupture in further technological operations (winding fiber on bobbins).

При длине (высоте) конического насадка hкн фильеры питателя более 0,35 от длины цилиндрической трубки фильеры hцт поверхность канала возрастает и за счет сил вязкого трения расплавленного базальта на поверхности канала фильеры образуется большой пограничный слой расплава базальта и создается большое гидравлическое сопротивление для прохода расплава базальта по каналу фильер, что приводит к неравномерному распределению скорости потока и температуры расплавленного базальта по длине канала, и, как следствие, - к образованию поверхности натяжения расплава базальта на срезе выходного отверстия канала фильер. Образующаяся поверхность натяжения на срезе выходного отверстия фильер резко снижает качество вырабатываемой непрерывной базальтовой нити.When the length (height) of the conical nozzle hkn of the feeder die is more than 0.35 of the length of the cylindrical tube of the die htt the channel surface increases and due to the viscous friction forces of the molten basalt, a large boundary layer of basalt melt is formed on the surface of the channel of the die and a large hydraulic resistance is created for the passage of basalt melt along the channel of the nozzles, which leads to an uneven distribution of the flow velocity and temperature of the molten basalt along the length of the channel, and, as a result, to the formation of a surface on yazheniya basalt melt at the exit orifice channel spinnerets. The resulting tension surface at the exit section of the dies dramatically reduces the quality of the produced continuous basalt thread.

При внутреннем диаметре конического насадка dкн фильеры на входе (по большому основанию), равном менее 1.91 цилиндрической трубки dцт на выходе фильеры, расход расплава базальта уменьшается настолько, что возможен не только разрыв нити при накручивании ее на бобины но и кристаллизация расплава базальта на выходе из канала фильеры.With an inner diameter of the conical nozzle dkn of the die at the inlet (for the most part) equal to less than 1.91 of a cylindrical tube dct at the outlet of the die, the consumption of basalt melt decreases so that not only can the thread break when winding it onto bobbins, but crystallization of the basalt melt at the exit of spinneret channel.

При внутреннем диаметре конического насадка dкн на входе (по большому основанию), равном более 2,1 от внутреннего диаметра цилиндрической трубки dцт на выходе фильеры, нарушается равномерность распределения скоростей потока расплава базальта по длине канала фильеры, что, как следствие, ведет к образованию поверхности натяжения расплава базальта на срезе выходного отверстия канал фильер.With the inner diameter of the conical nozzle dkn at the inlet (for a large base) equal to more than 2.1 of the inner diameter of the cylindrical tube dct at the die exit, the uniform distribution of the basalt melt flow velocity along the length of the die channel is violated, which, as a result, leads to the formation of a surface tension of the basalt melt at the exit section of the channel of the dies.

Предложенная конструкция фильерного питателя успешно прошла испытания при изготовлении непрерывного базальтового волокна диаметром 6-18 мкм на заводе ООО «Научно-производственное объединение «Вулкана (г.Оса Пермский край, Россия) в режиме круглосуточной выработки расплава базальта.The proposed design of the spinneret feeder was successfully tested in the manufacture of continuous basalt fiber with a diameter of 6-18 μm at the plant of the Scientific and Production Association Volcano LLC (Osa, Perm Territory, Russia) in the mode of round-the-clock basalt melt production.

Claims (1)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2009114301/22U RU93795U1 (en) | 2009-04-14 | 2009-04-14 | FILLER FEEDER |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2009114301/22U RU93795U1 (en) | 2009-04-14 | 2009-04-14 | FILLER FEEDER |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU93795U1 true RU93795U1 (en) | 2010-05-10 |

Family

ID=42674256

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2009114301/22U RU93795U1 (en) | 2009-04-14 | 2009-04-14 | FILLER FEEDER |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU93795U1 (en) |

-

2009

- 2009-04-14 RU RU2009114301/22U patent/RU93795U1/en active IP Right Revival

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN109081599B (en) | Kiln for producing basalt fibers | |

| RU2463263C2 (en) | Device and method for making fibers | |

| CN102781856A (en) | Method for stabilizing a column of molten material | |

| RU93795U1 (en) | FILLER FEEDER | |

| US2947028A (en) | Apparatus for manufacture of fibrous glass | |

| CN103741235B (en) | A kind of liquid cools shaped device of polymer filament | |

| RU139222U1 (en) | MULTI-FILER FEEDER FOR PRODUCING CONTINUOUS FIBER FROM ROCK MELT | |

| RU2385298C1 (en) | Draw plate feeder | |

| CN201455253U (en) | Novel molten steel tank tap hole seat brick | |

| CN106319572A (en) | Method for increasing discharging uniformity of aluminum oxide of aluminum cell | |

| RU2386594C1 (en) | Bushing assembly | |

| RU84843U1 (en) | FILLER FEEDER | |

| RU83247U1 (en) | FILLER FEEDER | |

| RU2407711C1 (en) | Multiple-draw hole feeder for making continuous fibre from molten rock | |

| RU2395467C2 (en) | Spinneret feeder | |

| CN104999044B (en) | A kind of continuous cast mold constant-current stabilizer | |

| RU2391299C1 (en) | Spinneret feeder | |

| JP5210575B2 (en) | Plastic optical fiber manufacturing equipment | |

| CN105152520B (en) | A kind of high effective optical glass melting pond | |

| CN106862511A (en) | Continuous casting crystallizer foot-roller filters shower nozzle | |

| CN201366506Y (en) | Centering tool for fixed-diameter nozzle of small square billet | |

| CN101492245B (en) | Crucible pot for manufacturing ultra-fine continuous glass fiber | |

| RU75385U1 (en) | MULTI-FILER FEEDER FOR PRODUCING CONTINUOUS FIBER FROM ROCK MELT | |

| CN204958701U (en) | Glass melting device | |

| RU9839U1 (en) | FILLER FEEDER FOR PRODUCING FIBERS FROM ROCKS |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM1K | Utility model has become invalid (non-payment of fees) |

Effective date: 20120415 |

|

| NF1K | Reinstatement of utility model |

Effective date: 20141220 |

|

| PC12 | Official registration of the transfer of the exclusive right without contract for utility models |

Effective date: 20150508 |