RU2757739C1 - Method for synthesising 2,4-dichlorophenoxyacetic acid - Google Patents

Method for synthesising 2,4-dichlorophenoxyacetic acid Download PDFInfo

- Publication number

- RU2757739C1 RU2757739C1 RU2020116391A RU2020116391A RU2757739C1 RU 2757739 C1 RU2757739 C1 RU 2757739C1 RU 2020116391 A RU2020116391 A RU 2020116391A RU 2020116391 A RU2020116391 A RU 2020116391A RU 2757739 C1 RU2757739 C1 RU 2757739C1

- Authority

- RU

- Russia

- Prior art keywords

- acid

- sodium

- phenoxyacetic acid

- temperature

- phenoxyacetic

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C51/00—Preparation of carboxylic acids or their salts, halides or anhydrides

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C51/00—Preparation of carboxylic acids or their salts, halides or anhydrides

- C07C51/347—Preparation of carboxylic acids or their salts, halides or anhydrides by reactions not involving formation of carboxyl groups

- C07C51/363—Preparation of carboxylic acids or their salts, halides or anhydrides by reactions not involving formation of carboxyl groups by introduction of halogen; by substitution of halogen atoms by other halogen atoms

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07C—ACYCLIC OR CARBOCYCLIC COMPOUNDS

- C07C59/00—Compounds having carboxyl groups bound to acyclic carbon atoms and containing any of the groups OH, O—metal, —CHO, keto, ether, groups, groups, or groups

- C07C59/40—Unsaturated compounds

- C07C59/58—Unsaturated compounds containing ether groups, groups, groups, or groups

- C07C59/64—Unsaturated compounds containing ether groups, groups, groups, or groups containing six-membered aromatic rings

- C07C59/66—Unsaturated compounds containing ether groups, groups, groups, or groups containing six-membered aromatic rings the non-carboxylic part of the ether containing six-membered aromatic rings

- C07C59/68—Unsaturated compounds containing ether groups, groups, groups, or groups containing six-membered aromatic rings the non-carboxylic part of the ether containing six-membered aromatic rings the oxygen atom of the ether group being bound to a non-condensed six-membered aromatic ring

- C07C59/70—Ethers of hydroxy-acetic acid, e.g. substitutes on the ring

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

Abstract

Description

Изобретение относится к области органической химии, конкретно к синтезу химического соединения 2,4-дихлорфеноксиуксусной кислоты (2,4-Д), хорошо известному гербициду, который в виде органических и неорганических солей, сложных эфиров и смесевых препаратов широко применяется для борьбы с двудольными и широколистными сорными растениями в посевах злаковых культур.The invention relates to the field of organic chemistry, specifically to the synthesis of the

Из большого числа известных методов получения 2,4-дихлорфеноксиуксусной кислоты практическое значение для промышленного производства имеют лишь два. Первый метод основан на конденсации натриевых солей монохлоруксусной кислоты с 2,4-дихлорфенолятами в водном растворе или безводных средах:Of the large number of known methods for the preparation of 2,4-dichlorophenoxyacetic acid, only two are of practical importance for industrial production. The first method is based on the condensation of sodium salts of monochloroacetic acid with 2,4-dichlorophenolates in an aqueous solution or anhydrous media:

В свою очередь 2,4-дихлорфенолят натрия получается прямым хлорированием фенола хлором в органических растворителях или в расплаве с последующим взаимодействием с гидроксидом натрия:In turn,

2,4-Дихлорфеноксиуксусная кислота, полученная по указанному методу, практически всегда содержит некоторое количество 2,4-дихлорфенола, который придает специфический неприятный запах. Кроме того, в щелочной среде, особенно при повышенной температуре, в качестве примесей из 2,4-дихлорфенола образуются высокотоксичные соединения - хлорзамещенные диоксины.2,4-Dichlorophenoxyacetic acid obtained by this method almost always contains a certain amount of 2,4-dichlorophenol, which gives a specific unpleasant odor. In addition, in an alkaline environment, especially at elevated temperatures, highly toxic compounds - chlorine-substituted dioxins - are formed from 2,4-dichlorophenol as impurities.

Второй метод получения 2,4-дихлорфеноксиуксусной кислоты основан на хлорировании феноксиуксусной кислоты:The second method for the preparation of 2,4-dichlorophenoxyacetic acid is based on the chlorination of phenoxyacetic acid:

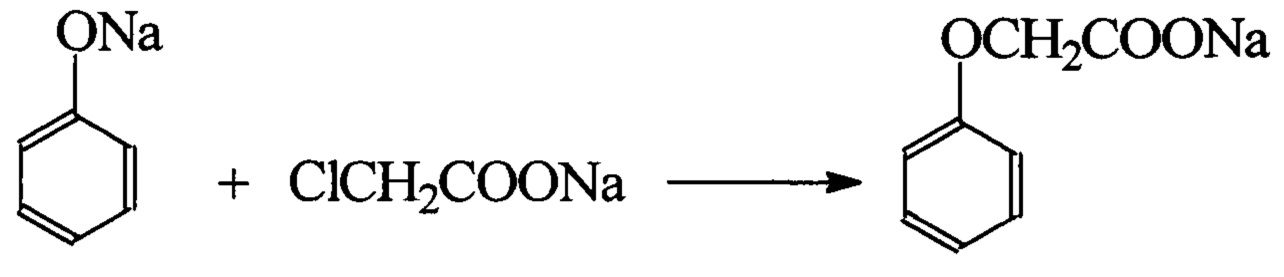

Феноксиуксусную кислоту получают реакцией фенолята натрия с монохлорацетатом в водном растворе при температуре 105-107°С:Phenoxyacetic acid is obtained by the reaction of sodium phenolate with monochloroacetate in an aqueous solution at a temperature of 105-107 ° C:

При реакции конденсации происходит щелочной гидролиз монохлоруксусной кислоты с образованием значительного количества гликолевой кислоты, что снижает выход феноксиуксусной кислоты и повышает количество непрореагировавшего фенолята натрия в целевом продукте. (Н.Н. Мельников «Пестициды» Химия, технология и применение, Москва, Химия, 1987, стр. 229-232).During the condensation reaction, alkaline hydrolysis of monochloroacetic acid occurs with the formation of a significant amount of glycolic acid, which reduces the yield of phenoxyacetic acid and increases the amount of unreacted sodium phenolate in the target product. (NN Melnikov "Pesticides" Chemistry, technology and application, Moscow, Chemistry, 1987, pp. 229-232).

Известен способ получения феноксиуксусной кислоты и ее замещенных (Авторское свидетельство СССР №84982, С07С 59/70, заявлено 1949 г.) при конденсации, под давлением и без давления фенолята щелочного металла с щелочной солью хлоруксусной кислоты, взятых в эквимолекулярных количествах, с добавлением в реакционную смесь поваренной соли для получения ее концентрации в 10% и выше с последующим выделением продукта реакции известным образом. Для получения 2,4-дихлорфеноксиуксусной кислоты в растворе едкого натра растворяют 2,4-дихлор-фенол и добавляют поваренную соль. К смеси при размешивании быстро приливают раствор хлоруксуснокислого натрия. Реакционную смесь нагревают в течение 2 часов при температуре 150-155°С и давлении 3,4-3,7 атм. После этого смесь охлаждают до температуры 15-20°С и выпавшие кристаллы 2,4-дихлорфеноксиуксуснокислого натрия отфильтровывают, отжимают и промывают спиртом. При нейтрализации реакционной массы минеральной кислотой получают свободную кислоту с выходом 86-89% от теоретически возможного.A known method of producing phenoxyacetic acid and its substituted (USSR Inventor's Certificate No. 84982, С07С 59/70, declared in 1949) by condensation, under pressure and without pressure of an alkali metal phenolate with an alkaline salt of chloroacetic acid, taken in equimolecular amounts, with the addition of the reaction mixture of sodium chloride to obtain its concentration of 10% and higher, followed by the isolation of the reaction product in a known manner. To obtain 2,4-dichlorophenoxyacetic acid, 2,4-dichlorophenol is dissolved in sodium hydroxide solution and sodium chloride is added. A solution of sodium chloroacetic acid is quickly added to the mixture with stirring. The reaction mixture is heated for 2 hours at a temperature of 150-155 ° C and a pressure of 3.4-3.7 atm. After that, the mixture is cooled to a temperature of 15-20 ° C and the precipitated crystals of

Недостатками способа являются:The disadvantages of this method are:

- низкий выход целевого продукта (86-89%);- low yield of the target product (86-89%);

- необходимость эффективного разделения хлорида натрия и целевого продукта;- the need for effective separation of sodium chloride and the target product;

- большое количество образующихся сточных вод, вызывающих загрязнение окружающей среды.- a large amount of generated wastewater, causing environmental pollution.

Известен способ получения 2,4-дихлорфеноксиуксусной кислоты (Авторское свидетельство СССР №97724, С07С 59/70, 1954 г.) конденсацией 2,4-дихлорфенолята натрия с водным раствором натриевой соли монохлоруксусной кислоты в конденсаторе прямоточного действия при температуре 150-180°С под давлением 10-15 атм. После конденсации реакционную массу направляют для сушки в распылительную сушилку. Выход целевого продукта составляет 88-92%.A known method of producing 2,4-dichlorophenoxyacetic acid (USSR author's certificate No. 97724, С07С 59/70, 1954) by condensation of

Недостатками способа являются:The disadvantages of this method are:

- недостаточно высокий выход целевого продукта (88-92%);- insufficiently high yield of the target product (88-92%);

высокая температура конденсации (150-180°С) способствует образованию высокотоксичных соединений - хлорзамещенных диоксинов;high condensation temperature (150-180 ° C) promotes the formation of highly toxic compounds - chlorine-substituted dioxins;

- высокое давление 10-15 атм., что усложняет технологию производства.- high pressure 10-15 atm., which complicates the production technology.

Известен способ получения 2,4-дихлорфеноксиуксусной кислоты (Авторское свидетельство СССР №118508, С07С 59/70, 1959 г.) действием 40%-ного раствора едкого натра на сплав 2,4-дихлорфенола с хлоруксусной кислотой при температуре реакционной смеси 40-60°С, после чего продолжают нагревание при 60-65°С в течение 2 часов и для окончания реакции смесь нагревают еще в течение 3-4 часов при температуре 100°С.A known method of producing 2,4-dichlorophenoxyacetic acid (USSR author's certificate No. 118508, С07С 59/70, 1959) by the action of a 40% sodium hydroxide solution on an alloy of 2,4-dichlorophenol with chloroacetic acid at a reaction mixture temperature of 40-60 ° C, after which heating is continued at 60-65 ° C for 2 hours, and to complete the reaction, the mixture is heated for another 3-4 hours at a temperature of 100 ° C.

К горячей полутвердой массе прибавляют горячую воду и смесь тщательно перемешивают при нагревании на водяной бане в течение 1 часа. После охлаждения до комнатной температуре реакционную массу отфильтровывают и для окончательной отмывки от 2,4-дихлорфенола промывают разбавленной щелочью, фильтруют, дважды промывают на фильтре небольшим количеством воды. Полученную натриевую соль 2,4-дихлорфеноксиуксусной кислоты высушивают в паровой сушилке.Hot water is added to the hot semi-solid mass and the mixture is thoroughly stirred while heating in a water bath for 1 hour. After cooling to room temperature, the reaction mass is filtered off and for final washing from 2,4-dichlorophenol, washed with dilute alkali, filtered, washed twice on the filter with a small amount of water. The obtained sodium salt of 2,4-dichlorophenoxyacetic acid is dried in a steam dryer.

Далее соль растворяют в кипящей воде (на 1 весовую часть соли 15 весовых частей воды), фильтруют, к фильтрату, нагретому до 50-60°С, прибавляют постепенно при перемешивании 15%-ную соляную кислоту до кислой реакции. После выпадения осадка смесь охлаждают до комнатной температуры, осадок тщательно промывают водой до удаления соляной кислоты и высушивают в паровой сушилке (70-90°С). Получают целевой продукт с выходом 78% (считая на 2,4-дихлорфенол). Для окончательной очистки продукт перекристаллизовывают из 35%-ной уксусной кислоты.Next, the salt is dissolved in boiling water (for 1 weight part of the

Недостатками способа являются:The disadvantages of this method are:

- низкий выход целевого продукта (78%);- low yield of the target product (78%);

- большие объемы сточных вод;- large volumes of waste water;

- довольно много физических стадий для выделения и очистки целевого продукта: охлаждение, фильтрация, промывка, отстаивание, сушка, перекристаллизация, что увеличивает расходы на содержание оборудования и усложняет процесс.- quite a lot of physical stages for the isolation and purification of the target product: cooling, filtration, washing, settling, drying, recrystallization, which increases the cost of maintaining equipment and complicates the process.

Известен способ получения арилоксиалкилкарбоновых кислот (Авторское свидетельство СССР №187766, С07С 59/70, 1966 г.) конденсацией фенола или ортокрезола или их производных с хлоралкилкарбоновыми кислотами в соотношениях от 1,2:1 до 2:1 в среде этиленгликоля при рН 8-11 и температуре 105-120°С.A known method of producing aryloxyalkyl carboxylic acids (USSR Inventor's Certificate No. 187766, С07С 59/70, 1966) by condensation of phenol or orthocresol or their derivatives with chloralkyl carboxylic acids in ratios from 1.2: 1 to 2: 1 in ethylene glycol at pH 8- 11 and a temperature of 105-120 ° C.

Для получения 2,4-дихлорфеноксиуксусной кислоты к расплавленному дихлорфенолу загружают кристаллическую монохлоруксусную кислоту (мольное соотношение 1,2:1), этиленгликоль, едкий натр в виде 42%-ного раствора, поддерживая при этом температуру не выше 20°С и тщательно перемешивая; рН среды 10. Массу нагревают, проводя реакцию конденсации при 110°С в течение 4 часов. Конденсированную массу подкисляют до рн 6-6,5 и подвергают вакуумной отгонке этиленгликоля с непрореагировавшим дихлорфенолом (остаточное давление 30-40 мм рт.ст.). Продукт подкисляют, выделяют свободную кислоту и сушат. Выход 2,4-дихлорфеноксиуксусной кислоты составляет 90,5-96%, содержание основного вещества 96-96,5%), дихлорфенола 0,9-1%, поваренной соли 1,1%, влаги 1,9%.To obtain 2,4-dichlorophenoxyacetic acid, crystalline monochloroacetic acid (molar ratio 1.2: 1), ethylene glycol, sodium hydroxide in the form of a 42% solution are loaded to molten dichlorophenol, while maintaining the temperature not higher than 20 ° C and stirring thoroughly; The pH of the medium is 10. The mass is heated by conducting a condensation reaction at 110 ° C for 4 hours. The condensed mass is acidified to pH 6-6.5 and subjected to vacuum distillation of ethylene glycol with unreacted dichlorophenol (residual pressure 30-40 mm Hg). The product is acidified, the free acid is isolated and dried. The yield of 2,4-dichlorophenoxyacetic acid is 90.5-96%, the content of the basic substance is 96-96.5%), dichlorophenol 0.9-1%, sodium chloride 1.1%, moisture 1.9%.

Недостатками способа являются:The disadvantages of this method are:

- недостаточно высокие выход и качество целевого продукта;- insufficiently high yield and quality of the target product;

- значительное загрязнение целевого продукта дихлорфенолом (до 1%);- significant contamination of the target product with dichlorophenol (up to 1%);

- необходимость в дополнительных технологических операциях по отделению непрореагировавшего дихлорфенола и этиленгликоля.- the need for additional technological operations to separate unreacted dichlorophenol and ethylene glycol.

Известен способ получения 2,4-дихлорфеноксиуксусной кислоты (Авторское свидетельство СССР №220978, С07С 59/70, 1968 г.) путем хлорирования тонкой суспензии феноксиуксусной кислоты хлором при температуре 60-65°С в водной или солянокислой среде в течение 3 часов и давлении от нормального до 5-10 мм вод. ст. Реакционную массу перемешивают, охлаждают до комнатной температуры, фильтруют на барабанном вакуум-фильтре и промывают водой. Получают целевой продукт в виде пасты с выходом до 80%.A known method of producing 2,4-dichlorophenoxyacetic acid (USSR author's certificate No. 220978, S07C 59/70, 1968) by chlorination of a thin suspension of phenoxyacetic acid with chlorine at a temperature of 60-65 ° C in an aqueous or hydrochloric acid medium for 3 hours and pressure from normal to 5-10 mm of water. Art. The reaction mixture is stirred, cooled to room temperature, filtered on a drum vacuum filter and washed with water. The target product is obtained in the form of a paste with a yield of up to 80%.

Недостатками способа являются:The disadvantages of this method are:

- низкий выход целевого продукта (до 80%);- low yield of the target product (up to 80%);

- продукт в виде пасты неудобен при дальнейшей работе с ним.- the product in the form of a paste is inconvenient for further work with it.

Известен способ получения хлорзамещенных арилоксиалкилкарбоновых кислот (Авторское свидетельство СССР №256750, С07С 59/70, 1970 г.). Для получения 2,4-дихлорфеноксиуксусной кислоты проводят конденсацию фенола с монохлоруксусной кислотой, взятых в соотношении 1,2:1, в среде гексахлорбутадиена в присутствии 30-42%-ного водного раствора едкого натра при температуре 110-115°С в течение 2 часов. После чего реакционную массу охлаждают до 80°С, подкисляют концентрированной соляной кислотой до рН 2-2,5, добавляют горячую воду, перемешивают, отстаивают и разделяют слои. Органический (нижний) слой упаривают (давление 30 мм рт. ст.) приблизительно до половины первоначального объема и получают суспензию, содержащую феноксиуксусную кислоту, находящуюся в остатке гексахлорбутадиена. Через полученную суспензию при температуре 125-130°С и энергичном перемешивании пропускают хлор. Выход 2,4-дихлорфеноксиуксусной кислоты составляет 89,5%.A known method of producing chlorine-substituted aryloxyalkylcarboxylic acids (USSR author's certificate No. 256750, S07C 59/70, 1970). To obtain 2,4-dichlorophenoxyacetic acid, phenol is condensed with monochloroacetic acid, taken in a ratio of 1.2: 1, in a hexachlorobutadiene medium in the presence of a 30-42% aqueous solution of sodium hydroxide at a temperature of 110-115 ° C for 2 hours ... Then the reaction mass is cooled to 80 ° C, acidified with concentrated hydrochloric acid to pH 2-2.5, hot water is added, stirred, settled and the layers are separated. The organic (lower) layer is evaporated (

Недостатками способа являются:The disadvantages of this method are:

- низкий выход целевого продукта;- low yield of the target product;

- использование хлорорганического растворителя, высокие температуры хлорирования, необходимость применения вакуума усложняют технологию процесса.- the use of an organochlorine solvent, high chlorination temperatures, the need to use a vacuum complicate the process technology.

Известен способ получения 4-хлорфеноксиуксусной или 2,4-дихлорфеноксиуксусной кислот (RU 2082711, С07С 59/70, С07С 51/363, 1997 г.) хлорированием феноксиуксусной кислоты газообразным хлором в среде ледяной уксусной кислоты и уксусного ангидрида или смеси уксусного ангидрида и хлорированного углерода (метилхлороформ, тетрахлорэтан, перхлорэтилен, четыреххлористый углерод) в присутствии хлорида натрия при температуре 60-65°С. Выделение проводят кристаллизацией при 8-13°С. Выход целевого продукта составляет 85-89%; содержание основного вещества 97-99%, содержание дихлорфенола 0,08-0,2%.A known method of producing 4-chlorophenoxyacetic or 2,4-dichlorophenoxyacetic acids (RU 2082711, С07С 59/70, С07С 51/363, 1997) by chlorination of phenoxyacetic acid with gaseous chlorine in an environment of glacial acetic acid and acetic anhydride or a mixture of acetic anhydride carbon (methyl chloroform, tetrachloroethane, perchlorethylene, carbon tetrachloride) in the presence of sodium chloride at a temperature of 60-65 ° C. Isolation is carried out by crystallization at 8-13 ° C. The yield of the target product is 85-89%; the content of the basic substance is 97-99%, the content of dichlorophenol is 0.08-0.2%.

Недостатками способа являются:The disadvantages of this method are:

- низкий выход целевого продукта (85-89%);- low yield of the target product (85-89%);

- наличие в продукте токсичного дихлорфенола, склонного к образованию диоксинов;- the presence of toxic dichlorophenol in the product, which is prone to the formation of dioxins;

- использование хлорорганического растворителя приводит к коррозионному растрескиванию, что предъявляет повышенные требования к конструкционным материалам и удорожает процесс.- the use of an organochlorine solvent leads to stress corrosion cracking, which imposes increased requirements on structural materials and increases the cost of the process.

Известен способ получения очищенной 2,4-дихлорфеноксиуксусной кислоты (RU 2149157, С07С 59/70, С07С 51/347, 2000 г.) конденсацией технического 2,4-дихлорфенола с монохлоруксусной кислотой в щелочной среде при 100-110°С с последующим подкислением реакционной массы до рН 1-2 в присутствии органического растворителя, такого, как перхлорэтилен или толуол и выделением целевого продукта кристаллизацией из органического растворителя при охлаждении до 5-30°С, фильтрацией и сушкой полученного продукта. В результате получают сухую 2,4-дихлор-феноксиуксусную кислоту с выходом 80-87% и содержанием 2,4-Д изомера 96,28-99,8%.A known method of producing purified 2,4-dichlorophenoxyacetic acid (RU 2149157, С07С 59/70, С07С 51/347, 2000) by condensation of technical 2,4-dichlorophenol with monochloroacetic acid in an alkaline medium at 100-110 ° С, followed by acidification the reaction mass to pH 1-2 in the presence of an organic solvent such as perchlorethylene or toluene and the isolation of the target product by crystallization from the organic solvent with cooling to 5-30 ° C, filtration and drying of the resulting product. As a result, dry 2,4-dichloro-phenoxyacetic acid is obtained with a yield of 80-87% and a content of the 2,4-D isomer of 96.28-99.8%.

Недостатками способа являются:The disadvantages of this method are:

- низкий выход целевого продукта (80-87%);- low yield of the target product (80-87%);

- наличие в продукте 0,02-0,41% хлорфенола, 0,15-0,82% трихлор-замещенной феноксиуксусной кислоты;- the presence of 0.02-0.41% chlorophenol, 0.15-0.82% trichloro-substituted phenoxyacetic acid in the product;

- использование большого количества растворителя.- the use of a large amount of solvent.

Известен способ получения арилоксикарбоновых кислот (RU 2345978, С07С 51/02, С07С 59/70, 2009 г.), включающий стадию получения фенолятов щелочных металлов взаимодействием фенола с гидроксидом щелочного металла; стадию получения солей арилоксикарбоновых кислот взаимодействием соли монохлоруксусной кислоты с полученными на первой стадии фенолятами щелочных металлов при нагревании, причем указанные процессы осуществляют в твердой фазе при одновременном тонком измельчении и интенсивном перемешивании с последующим подкислением соли и выделением конечного продукта.A known method of producing aryloxycarboxylic acids (RU 2345978, S07C 51/02, S07C 59/70, 2009), including the stage of obtaining phenolates of alkali metals by the interaction of phenol with an alkali metal hydroxide; the stage of obtaining salts of aryloxycarboxylic acids by the interaction of the salt of monochloroacetic acid with the phenolates of alkali metals obtained in the first stage upon heating, and these processes are carried out in the solid phase with simultaneous fine grinding and vigorous stirring, followed by acidification of the salt and the isolation of the final product.

Для получения натриевой соли феноксиуксусной кислоты 1,01-1,04 моля твердой щелочи NaOH измельчают до получения тонкоизмельченного порошка, добавляют 1 моль фенола и при температуре не выше температуры плавления реакционной смеси перемешивают и измельчают до получения тонкоизмельченной порошкообразной массы. Затем к феноляту натрия (1 моль) добавляют порошкообразной натриевой соли монохлоруксусной кислоты (1,05-1,15 моль) и интенсивно перемешивают в течение 0,5-2 час. при температуре 80-95°С и получают натриевую соль феноксиуксусной кислоты, которая может быть переработана в кислоту известным способом, например, подкислением с последующей экстракцией.To obtain the sodium salt of phenoxyacetic acid, 1.01-1.04 mol of solid alkali NaOH is ground to obtain a finely ground powder, 1 mol of phenol is added and at a temperature not exceeding the melting point of the reaction mixture, the mixture is stirred and ground to obtain a finely ground powdery mass. Then to sodium phenate (1 mol) add powdered sodium salt of monochloroacetic acid (1.05-1.15 mol) and stir vigorously for 0.5-2 hours. at a temperature of 80-95 ° C and the sodium salt of phenoxyacetic acid is obtained, which can be processed into an acid by a known method, for example, acidification followed by extraction.

Конверсия фенола в фенолят натрия составляет 99,1-99,5; конверсия фенолята натрия в натриевую соль феноксиуксусной кислоты составляет 99,3-99,6%; содержание свободного фенола в реакционной массе 0,4-0,8%.The conversion of phenol to sodium phenolate is 99.1-99.5; conversion of sodium phenolate to sodium salt of phenoxyacetic acid is 99.3-99.6%; the content of free phenol in the reaction mass is 0.4-0.8%.

Для образования фенолята 2,4-дихлорфенола берут твердую щелочь NaOH, измельчают и перемешивают в смесителе с 2,4-дихлорфенолом. Полученный продукт, содержащий 0,5 моля 2,4-дихлорфенолята натрия, в смесителе контактирует с порошкообразной Na-солью монохлор-уксусной кислоты в условиях, аналогичных примеру 1, и при температуре 95°С, в течение 2 час.For the formation of

Конверсия 2,4-дихлорфенола в 2,4-дихлорфенолят натрия - 99,9%; конверсия 2,4-дихлорфенолята натрия в натриевую соль 2,4-дихлорфеноксиуксусной кислоты - 99,7%; содержание свободного 2,4-дихлор-фенола в реакционной массе 0,3%.Conversion of 2,4-dichlorophenol to

Недостатками способа являются:The disadvantages of this method are:

- гидроксид натрия весьма гигроскопичен и поэтому его сложно получить в виде тонкоизмельченной порошкообразной массы;- sodium hydroxide is very hygroscopic and therefore it is difficult to obtain it in the form of a finely ground powdery mass;

- реакция взаимодействия 2,4-дихлорфенола и натриевой соли монохлоруксусной кислоты в присутствии гидроксида натрия протекает с большим выделением тепла. Поэтому при крупномасштабном производстве весьма затруднительно поддерживать стабильную температуру ниже плавления реакционной смеси в условиях плохой теплопередачи порошков. Кроме того, необходима дополнительная стадия синтеза натриевой соли монохлоруксусной кислоты и ее сушки;- the reaction of interaction of 2,4-dichlorophenol and sodium salt of monochloroacetic acid in the presence of sodium hydroxide proceeds with a large evolution of heat. Therefore, in large-scale production, it is very difficult to maintain a stable temperature below the melting point of the reaction mixture under conditions of poor heat transfer of the powders. In addition, an additional step is required for the synthesis of the sodium salt of monochloroacetic acid and its drying;

- требуется дополнительная стадия получения 2,4-дихлорфенола;- an additional stage of obtaining 2,4-dichlorophenol is required;

- наличие свободного фенола (0,4-0,8%) и высокотоксичного 2,4-дихлорфенола (0,3%) ухудшает потребительские характеристики продукта.- the presence of free phenol (0.4-0.8%) and highly toxic 2,4-dichlorophenol (0.3%) impairs the consumer characteristics of the product.

Известен способ получения хлорзамещенных арилоксикарбоновых кислот (RU 2380350, С07С 51/363, С07С 51/02, С07С 59/68, С07С 59/70, 2010 г.) путем твердофазного хлорирования кислот общей формулыA known method for producing chlorine-substituted aryloxycarboxylic acids (RU 2380350, С07С 51/363, С07С 51/02, С07С 59/68, С07С 59/70, 2010) by solid-phase chlorination of acids of the general formula

где R1 - водород, галоид, С1-С4-алкил, n - целое число от 1 до 3, или их солей гипохлоритом кальция в отсутствии растворителей с активацией процесса механическим воздействием в виде ударной или ударно-сдвиговой нагрузки на смесь твердых реагентов в присутствии катализатора, в качестве которого используют кислоты Льюиса, в течение 10-30 минут при температуре окружающей среды и атмосферном давлении. Механическое воздействие осуществляют с помощью шаровой, виброшаровой или планетарной мельницы. Для получения 2,4-дихлор-феноксиуксусной кислоты смесь натриевой соли феноксиуксусной кислоты, гипохлорита кальция в виде двутретиосновной соли гипохлорита кальция с содержанием активного хлора 60% и железа хлорного гексагидрата механически обрабатывают в течение 10 минут до получения тонко измельченного порошка. Полученную массу растворяют при интенсивном перемешивании в 15% хлористоводородной кислоте и выдерживают 15 минут. Выпавший осадок отфильтровывают, промывают и сушат. Осадок содержит 98,1% 2,4-дихлорфеноксиуксусной кислоты.where R 1 is hydrogen, halogen, C 1 -C 4 -alkyl, n is an integer from 1 to 3, or their salts with calcium hypochlorite in the absence of solvents with the activation of the process by mechanical action in the form of shock or shock-shear load on a mixture of solid reagents in the presence of a catalyst, which is Lewis acid, for 10-30 minutes at ambient temperature and atmospheric pressure. Mechanical action is carried out using a ball, vibroball or planetary mill. To obtain 2,4-dichloro-phenoxyacetic acid, a mixture of sodium salt of phenoxyacetic acid, calcium hypochlorite in the form of a dibasic salt of calcium hypochlorite with an active chlorine content of 60% and ferric chloride hexahydrate is mechanically processed for 10 minutes to obtain a finely ground powder. The resulting mass is dissolved with vigorous stirring in 15% hydrochloric acid and incubated for 15 minutes. The formed precipitate is filtered off, washed and dried. The precipitate contains 98.1% 2,4-dichlorophenoxyacetic acid.

Недостатком способа является использование в процессе дополнительного оборудования (мельницы) и катализатора, что при промышленном производстве приведет к дополнительным материальным затратам. Кроме того, образуется значительное количество трудноутилизируемых сточных вод.The disadvantage of this method is the use in the process of additional equipment (mill) and catalyst, which in industrial production will lead to additional material costs. In addition, a significant amount of difficult-to-use wastewater is generated.

Известен твердофазный синтез феноксиуксусной кислоты в условиях механохимической активации. (Башкирский химический журнал, 2008. Том 15. №1. С. 11-13. Ю.Е. Сапожников, В.В. Масленникова, Л.И. Буслаева, З.Б. Галиева, Н.А. Сапожникова, Р.Б. Валитов Твердофазный синтез феноксиуксусной кислоты в условиях механохимической активации).Known solid-phase synthesis of phenoxyacetic acid under conditions of mechanochemical activation. (Bashkir Chemical Journal, 2008.

Синтез натриевой соли феноксиуксусной кислоты проводят в две стадии. Первоначально получают моногидрат фенолята натрия дозированием фенола в течение 30-60 минут в мелкодисперсный (модальный размер Х50=3 мкм) гидроксид натрия, обеспечивая интенсивное перемешивание и температуру 20-50°С. Авторы отмечают, что скорость процесса существенно зависит от степени измельчения гидроксида натрия и интенсивности перемешивания и слабо зависит от температуры. После завершения процесса реакционная масса представляет собой сыпучий порошок. На первой стадии удается достичь остаточной концентрации фенола, не вступившего в реакцию, менее 0,4%.The synthesis of the sodium salt of phenoxyacetic acid is carried out in two stages. Initially, sodium phenolate monohydrate is obtained by dosing phenol for 30-60 minutes into finely dispersed (modal size X50 = 3 microns) sodium hydroxide, providing intensive stirring and a temperature of 20-50 ° C. The authors note that the rate of the process depends significantly on the degree of grinding of sodium hydroxide and the intensity of stirring and depends only slightly on temperature. After the completion of the process, the reaction mass is a free-flowing powder. At the first stage, it is possible to achieve a residual concentration of unreacted phenol of less than 0.4%.

На второй стадии после добавления в реакционную массу монохлорацетата натрия измельченная смесь подвергается предварительной механической активации в вибро- или планетарной мельнице и последующему нагреву до 60-95°С в условиях механического воздействия или без него, давая целевой продукт - натриевую соль феноксиуксусной кислоты.At the second stage, after adding sodium monochloroacetate to the reaction mass, the crushed mixture is subjected to preliminary mechanical activation in a vibratory or planetary mill and subsequent heating to 60-95 ° C with or without mechanical action, giving the target product - sodium salt of phenoxyacetic acid.

Поскольку в некоторых экспериментах исследовалось влияние содержания воды на стадии конденсации, исходные реагенты предварительно высушивались в вакуум-сушильном шкафу при температуре 90°С и остаточном давлении 10 мм рт.ст. в течение 10-12 ч.Since in some experiments the effect of water content at the condensation stage was investigated, the initial reagents were preliminarily dried in a vacuum drying oven at a temperature of 90 ° C and a residual pressure of 10 mm Hg. within 10-12 hours.

Недостатки способа следующие:The disadvantages of this method are as follows:

- в целевом продукте содержится исходный фенол в количестве до 0,4% и его присутствие скажется на потребительских характеристиках продукта, так как при хлорировании данного продукта с целью получения 2,4-дихлорфеноксиуксусной кислоты, фенол также будет хлорироваться с образованием хлорфенолов - источников супертоксикантов - диоксинов. Но даже если продукт подвергнуть очистке, образуются токсичные сточные воды (ПДК в воде водоемов хлорфенолов должно быть не более 0, 0001 мг/л);- the target product contains initial phenol in an amount of up to 0.4% and its presence will affect the consumer characteristics of the product, since when this product is chlorinated to obtain 2,4-dichlorophenoxyacetic acid, phenol will also be chlorinated to form chlorophenols - sources of supertoxicants - dioxins. But even if the product is purified, toxic waste water is formed (MPC in the water of chlorophenols should be no more than 0, 0001 mg / l);

- вследствие высокой гигроскопичности гидроксида натрия весьма сложно получать его в мелкодисперсном виде до размера 3 мкм. При промышленном производстве очень трудно будет удерживать температуру в интервале 20-50°С ввиду большой экзотермичности процесса и плохой теплопроводности дисперсных порошков;- due to the high hygroscopicity of sodium hydroxide, it is very difficult to obtain it in a finely dispersed form up to a size of 3 microns. In industrial production, it will be very difficult to keep the temperature in the range of 20-50 ° C due to the high exothermicity of the process and poor thermal conductivity of dispersed powders;

- в синтезе используют готовую натриевую соль монохлоруксусной кислоты (хлорацетат натрия). Требуется дополнительная стадия для ее получения и очистки, так как монохлоруксусная кислота склонна к гидролизу;- ready-made sodium salt of monochloroacetic acid (sodium chloroacetate) is used in the synthesis. An additional stage is required for its preparation and purification, since monochloroacetic acid is prone to hydrolysis;

- в синтезе используют моногидрат фенолята натрия. Это еще одна дополнительная технологическая операция для его получения из фенола и воды;- sodium phenolate monohydrate is used in the synthesis. This is one more additional technological operation for its production from phenol and water;

- необходимость предварительного продолжительного высушивания (10-12 часов) исходных реагентов при глубоком вакууме (10 мм.рт.ст.), который очень трудно создать в промышленных условиях.- the need for preliminary long-term drying (10-12 hours) of the initial reagents under high vacuum (10 mm Hg), which is very difficult to create in industrial conditions.

В патентной заявке CN 106397176 (А) (С07С 51/367, С07С 59/70, 2017 г.) предложен способ получения феноксиацетата натрия, включающий следующие этапы: 1) хлоруксусную кислоту растворяют в воде и охлаждают до 0°С; 2) насыщенный раствор карбоната натрия добавляют к раствору хлоруксусной кислоты при перемешивании при 0°С до тех пор, пока значение рН раствора не будет 7-8; 3) к смешанному раствору добавляют фенол, воду, 35%-ный раствор гидроксида натрия до значения рН 12 и нагревают реакционную смесь до 92°С, подвергая реакции в течение 0,5 час; 4) реакционную массу фильтруют, твердое вещество, полученное путем фильтрации, промывают, сушат и получают феноксиацетат натрия с выходом 80-85%. Недостатками способа являются:In patent application CN 106397176 (A) (C07C 51/367, C07C 59/70, 2017), a method for producing sodium phenoxyacetate is proposed, including the following steps: 1) chloroacetic acid is dissolved in water and cooled to 0 ° C; 2) a saturated sodium carbonate solution is added to the chloroacetic acid solution with stirring at 0 ° C until the pH of the solution is 7-8; 3) phenol, water, 35% sodium hydroxide solution are added to the mixed solution to

- низкий выход целевого продукта;- low yield of the target product;

- образование значительных количеств загрязняющих сточных вод, так как натриевая соль феноксиацетата достаточно хорошо растворима в воде.- the formation of significant amounts of polluting wastewater, since the sodium salt of phenoxyacetate is quite well soluble in water.

В патентной заявке CN 106397177 (А) (С07С 51/41, С07С 51/47, С07С 59/70, 2017 г.) предложен полноциклический способ получения феноксиацетата натрия, включающий следующие стадии: 1) синтез хлорацетата натрия взаимодействием хлоруксусной кислоты с карбонатом натрия в водном растворе при температуре не выше 35°С и перемешивании; 2) синтез феноксиацетата натрия взаимодействием насыщенного раствора хлорацетата натрия, полученного на стадии 1), фенола и 40%-ного гидроксида натрия при весовом отношении компонентов 1:1,2:1,2, значении рН 12, температуре 92°С и перемешивании в течение 0,5 часов, добавлением концентрированной соляной кислоты до рН 7 и охлаждением до комнатной температуры; 3) очистка феноксиацетата натрия; 4) обработка органической фазы и повторное использование; 5) обработка водной фазы и повторное использование.In patent application CN 106397177 (A) (C07C 51/41, C07C 51/47, C07C 59/70, 2017), a full-cycle method for the preparation of sodium phenoxyacetate is proposed, including the following steps: 1) synthesis of sodium chloroacetate by the interaction of chloroacetic acid with sodium carbonate in an aqueous solution at a temperature not higher than 35 ° C and stirring; 2) synthesis of sodium phenoxyacetate by the interaction of a saturated solution of sodium chloroacetate obtained in stage 1), phenol and 40% sodium hydroxide at a weight ratio of components 1: 1.2: 1.2,

В описании заявки примеров получения натриевой соли феноксиуксусной кислоты, количественных и качественных показателей целевого продукта не приводится.In the description of the application examples of obtaining sodium salt of phenoxyacetic acid, quantitative and qualitative indicators of the target product are not given.

Недостатками способа являются:The disadvantages of this method are:

- многостадийность процесса;- multistage process;

- необходимость использования двух видов щелочи: карбоната натрия и гидроксида натрия;- the need to use two types of alkali: sodium carbonate and sodium hydroxide;

- образование значительных количеств загрязняющих сточных вод, так как натриевая соль феноксиацетата достаточно хорошо растворима в воде.- the formation of significant amounts of polluting wastewater, since the sodium salt of phenoxyacetate is quite well soluble in water.

В патентной заявке CN 104151152 (А) (С07С 51/02, С07С 51/367, С07С 51/42, С07С 59/70, 2014 г.) предложен циклический способ получения феноксиуксусной кислоты, который включает следующие стадии: 1) конденсация фенолята натрия с хлорацетатом натрия с образованием феноксиацетата натрия при температуре 90-95°С в присутствии катализатора (хлорид железа, ЭДТА, иодид натрия при соотношении 1:1:1); 2) растворение избыточного фенола в растворителе (хлорбензол, дихлорбензол, толуол, ксилол, дихлорэтан или тетрахлорэтилен) для возврата в цикл; 3) промывание феноксиацетата натрия в растворителе для удаления фенола; 4) подкисление феноксиацетата натрия, охлаждение и кристаллизация для выделения феноксиуксусной кислоты.In patent application CN 104151152 (A) (C07C 51/02, C07C 51/367, C07C 51/42, C07C 59/70, 2014), a cyclic method for producing phenoxyacetic acid is proposed, which includes the following stages: 1) condensation of sodium phenolate with sodium chloroacetate to form sodium phenoxyacetate at a temperature of 90-95 ° C in the presence of a catalyst (ferric chloride, EDTA, sodium iodide at a ratio of 1: 1: 1); 2) dissolving excess phenol in a solvent (chlorobenzene, dichlorobenzene, toluene, xylene, dichloroethane or tetrachlorethylene) to return to the cycle; 3) washing sodium phenoxyacetate in a solvent to remove phenol; 4) acidification of sodium phenoxyacetate, cooling and crystallization to isolate phenoxyacetic acid.

Получают продукт с выходом 95-98% и чистотой 98%.The product is obtained with a yield of 95-98% and a purity of 98%.

Недостатками способа являются:The disadvantages of this method are:

- многостадийность процесса;- multistage process;

- применение катализатора сложного состава, само приготовление которого требует дополнительного технологического оборудования;- the use of a catalyst of complex composition, the preparation of which itself requires additional technological equipment;

- использование хлорорганического растворителя усложняет технологию процесса.- the use of an organochlorine solvent complicates the process technology.

В патентной заявке CN 101921188 (А) (С07С 51/363, С07С 59/70, 2010 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты хлорированием феноксиуксусной кислоты хлором при 10-100°С в смешанном растворителе в присутствии катализаторов фенотиазана и диметиламинопиридина. Смешанный растворитель состоит из двух или более растворителей, таких как вода, диоксан, тетрагидрофуран, диметиловый или диэтиловый эфир этиленгликоля, диметиловый или диэтиловый эфир диэтиленгликоля, ацетон, бутанон, уксусная кислота, ацетонитрил, диметилформамид, диметилсульфоксид, одноатомный С1-С7-спирт. Массовое отношении феноксиуксусной кислоты к смешанному растворителю = 1:1-100, молярное отношение феноксиуксусной кислоты к общему количеству вводимого хлорирующего газа = 1:2-2,2. Выход 2,4-дихлорфеноксиуксусной кислоты 95,0-95,3% в пересчете на феноксиуксусную кислоту, содержание активного ингредиента составляет 97,8-98,4%).Patent application CN 101921188 (A) (C07C 51/363, C07C 59/70, 2010) proposes a method for producing 2,4-dichlorophenoxyacetic acid by chlorination of phenoxyacetic acid with chlorine at 10-100 ° C in a mixed solvent in the presence of phenothiazan catalysts and dimethylaminopyridine. A mixed solvent composed of two or more solvents such as water, dioxane, tetrahydrofuran, dimethyl or diethyl ether, diethylene glycol dimethyl or diethyl ether, acetone, butanone, acetic acid, acetonitrile, dimethylformamide, dimethylsulfoxide, monohydric C 1 -C 7 -alcohol ... The mass ratio of phenoxyacetic acid to the mixed solvent = 1: 1-100, the molar ratio of phenoxyacetic acid to the total amount of introduced chlorinating gas = 1: 2-2.2. The yield of 2,4-dichlorophenoxyacetic acid is 95.0-95.3% in terms of phenoxyacetic acid, the content of the active ingredient is 97.8-98.4%).

Недостатками способа являются:The disadvantages of this method are:

- использование смешанных растворителей в процессе приведет к потерям целевого продукта при отделении растворителей;- the use of mixed solvents in the process will lead to the loss of the target product during the separation of solvents;

- очистка и регенерация растворителей и катализаторов потребует дополнительных материальных и энергетических затрат;- cleaning and regeneration of solvents and catalysts will require additional material and energy costs;

- требуется дополнительная стадия получения феноксиуксусной кислоты и общий выход 2,4-дихлорфеноксиуксусной кислоты в пересчете на фенол будет меньше.- an additional stage of obtaining phenoxyacetic acid is required and the total yield of 2,4-dichlorophenoxyacetic acid in terms of phenol will be lower.

В патентной заявке CN 102336654 (А) (С07С 51/363, С07С 59/70, 2012 г.) предложен способ хлорирования феноксиуксусной кислоты и ее производных хлорирующим агентом (газообразный хлор, гипохлорит натрия, гипохлорит кальция, сульфурилхлорид) при температуре 40-100°С в течение 1-10 часов в органических растворителях (дихлорметан, дихлорэтан, трихлорметан, четыреххлористый углерод, муравьиная кислота, этилацетат, бензол, толуол, диметилбензол, хлорбензол, о-дихлорбензол) в присутствии катализаторов (хлорид железа, хлорид олова, хлорид алюминия, трифторбром, трифторметилсульфонат, концентрированная серная кислота, надсерная кислота, сульфуроновая кислота). Выход 2,4-дихлорфеноксиуксусной кислоты составляет 90,5% с чистотой 98,05%.In patent application CN 102336654 (A) (C07C 51/363, C07C 59/70, 2012), a method is proposed for the chlorination of phenoxyacetic acid and its derivatives with a chlorinating agent (chlorine gas, sodium hypochlorite, calcium hypochlorite, sulfuryl chloride) at a temperature of 40-100 ° C for 1-10 hours in organic solvents (dichloromethane, dichloroethane, trichloromethane, carbon tetrachloride, formic acid, ethyl acetate, benzene, toluene, dimethylbenzene, chlorobenzene, o-dichlorobenzene) in the presence of catalysts (ferric chloride, tin chloride, aluminum chloride , trifluorobromo, trifluoromethylsulfonate, concentrated sulfuric acid, persulfuric acid, sulfuronic acid). The yield of 2,4-dichlorophenoxyacetic acid is 90.5% with a purity of 98.05%.

Недостатками способа являются:The disadvantages of this method are:

- недостаточный выход целевого продукта;- insufficient yield of the target product;

- использование хлорорганического растворителя усложняет технологию процесса;- the use of an organochlorine solvent complicates the process technology;

- использование растворителей в процессе приведет к потерям целевого продукта при отделении растворителя;- the use of solvents in the process will lead to the loss of the target product during the separation of the solvent;

- требуется дополнительная стадия получения феноксиуксусной кислоты и общий выход 2,4-дихлорфеноксиуксусной кислоты в пересчете на фенол будет меньше;- an additional stage of obtaining phenoxyacetic acid is required and the total yield of 2,4-dichlorophenoxyacetic acid in terms of phenol will be less;

- очистка и регенерация растворителей и катализаторов потребует дополнительных материальных и энергетических затрат.- cleaning and regeneration of solvents and catalysts will require additional material and energy costs.

В патентной заявке CN 103058855 (А) (С07С 51/363, С07С 59/70, 2013 г.) предложен способ синтеза производного феноксиуксусной кислоты. Способ включает следующие стадии: 1) смешивание соли фенола или метил фенола (натриевой, калиевой, метиламинной, этиламинной) с солью хлоруксусной кислоты (натриевой, калиевой, метиламинной, этиламинной) при нагревании (50-150°С) в среде растворителя (вода, метиловый спирт, этиловый спирт, пропиловый спирт, диметилформамид, диметилацетамид, диметилсульф-оксид); 2) подкисление реакционной смеси неорганической кислотой (соляной, серной, азотной, фосфорной) до рН 0-3 для получения феноксиуксусной кислоты; 3) хлорирование феноксиуксусной кислоты хлором для получения 2-хлорфеноксиуксусной или 4-хлорфеноксиуксусной кислоты при нагревании (10-100°С, преимущественно 30-80°С) в течение 1 минуты - 10 часов в среде растворителя (дихлорметан, хлороформ, дихлорэтан, тетрахлорэтилен, хлорбензол, дихлорбензол, уксусная кислота, пропионовая кислота, бутановая кислота, диметиловый эфир этиленгликоля, диоксан, тетрагидрофуран) с добавлением катализатора (оксид или хлорид железа, хрома); охлаждение и кристаллизация с получением хлорированного производного феноксиуксусной кислоты. Выход феноксиуксусной кислоты составляет 95-96%, содержание более 98%.In patent application CN 103058855 (A) (C07C 51/363, C07C 59/70, 2013), a method for the synthesis of a phenoxyacetic acid derivative is proposed. The method includes the following stages: 1) mixing a salt of phenol or methyl phenol (sodium, potassium, methylamino, ethylamino) with a salt of chloroacetic acid (sodium, potassium, methylamino, ethylamino) when heated (50-150 ° C) in a solvent medium (water, methyl alcohol, ethyl alcohol, propyl alcohol, dimethylformamide, dimethylacetamide, dimethylsulfide oxide); 2) acidification of the reaction mixture with inorganic acid (hydrochloric, sulfuric, nitric, phosphoric) to pH 0-3 to obtain phenoxyacetic acid; 3) chlorination of phenoxyacetic acid with chlorine to obtain 2-chlorophenoxyacetic or 4-chlorophenoxyacetic acid by heating (10-100 ° C, mainly 30-80 ° C) for 1 minute - 10 hours in a solvent (dichloromethane, chloroform, dichloroethane, tetrachlorethylene , chlorobenzene, dichlorobenzene, acetic acid, propionic acid, butanoic acid, ethylene glycol dimethyl ether, dioxane, tetrahydrofuran) with the addition of a catalyst (oxide or chloride of iron, chromium); cooling and crystallization to obtain a chlorinated phenoxyacetic acid derivative. The yield of phenoxyacetic acid is 95-96%, the content is more than 98%.

Недостатками способа являются:The disadvantages of this method are:

- использование хлорорганического растворителя усложняет технологию процесса;- the use of an organochlorine solvent complicates the process technology;

- использование растворителей в процессе приведет к потерям целевого продукта при отделении растворителя;- the use of solvents in the process will lead to the loss of the target product during the separation of the solvent;

- очистка и регенерация растворителей и катализаторов потребует дополнительных материальных и энергетических затрат.- cleaning and regeneration of solvents and catalysts will require additional material and energy costs.

В патентной заявке CN 103145549 (А) (С07С 51/363, С07С 59/70, 2013 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты конденсацией о-хлорфенола с хлоруксусной кислотой при температуре 95-110°С в течение 3-5 часов в щелочной (NaOH, KOH) или водной среде, подкислением соляной или серной кислотой, охлаждением и кристаллизацией полученной о-хлорфеноксиуксусной кислоты (выход 97,1-97,23%, содержание 98,6-98,4%); затем взаимодействием о-хлорфеноксиуксусной кислоты с хлором при температуре 10-60°С (преимущественно 30-50°С) в смешанном растворителе, который представляет собой смесь диметилформамида, воды и дихлорэтана. Получают целевой продукт с содержанием 97,1-98,1% и выходом 96,8-97,9%) в пересчете на о-хлорфеноксиуксусную кислоту.In patent application CN 103145549 (A) (C07C 51/363, C07C 59/70, 2013), a method for preparing 2,4-dichlorophenoxyacetic acid by condensation of o-chlorophenol with chloroacetic acid at a temperature of 95-110 ° C for 3- 5 hours in an alkaline (NaOH, KOH) or aqueous medium, acidification with hydrochloric or sulfuric acid, cooling and crystallization of the obtained o-chlorophenoxyacetic acid (yield 97.1-97.23%, content 98.6-98.4%); then the interaction of o-chlorophenoxyacetic acid with chlorine at a temperature of 10-60 ° C (mainly 30-50 ° C) in a mixed solvent, which is a mixture of dimethylformamide, water and dichloroethane. The target product is obtained with a content of 97.1-98.1% and a yield of 96.8-97.9%) in terms of o-chlorophenoxyacetic acid.

Недостатками способа являются:The disadvantages of this method are:

- о-хлорфенол более дорогостоящий реагент по сравнению с фенолом, используемым в подобных способах получения 2,4-дихлорфеноксиуксусной кислоты;- o-chlorophenol is a more expensive reagent in comparison with phenol used in similar methods for producing 2,4-dichlorophenoxyacetic acid;

- требуются две стадии хлорирования: стадия получения о-хлорфенола и стадия хлорирования о-хлорфеноксиуксусной кислоты;- two stages of chlorination are required: the stage of obtaining o-chlorophenol and the stage of chlorination of o-chlorophenoxyacetic acid;

- выход 2,4-дихлорфеноксиуксусной кислоты в пересчете на о-хлорфенол будет меньше;- the yield of 2,4-dichlorophenoxyacetic acid in terms of o-chlorophenol will be less;

- использование смешанного растворителя усложняет технологию процесса;- the use of a mixed solvent complicates the process technology;

- использование растворителей в процессе приведет к потерям целевого продукта при отделении растворителя;- the use of solvents in the process will lead to the loss of the target product during the separation of the solvent;

- регенерация и очистка растворителей потребует дополнительных материальных и энергетических затрат.- regeneration and purification of solvents will require additional material and energy costs.

В патентной заявке CN 103274925 (А) (С07С 51/363, С07С 59/70, 2013 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты, который включает следующие стадии: растворение феноксиуксусной кислоты в органическом растворителе (тетрахлорэтилен, дихлорэтан, четыреххлористый углерод); проведение реакции хлорирования феноксиуксусной кислоты хлором при температуре 25-100°С в присутствии катализатора; удаление образовавшегося хлористого водорода и остаточного хлора после завершения реакции; восстановление катализатора при высокой температуре; фильтрация, охлаждение, кристаллизация фильтрата, сушка готового продукта. Весовое соотношение феноксиуксусной кислоты и органического растворителя составляет 1:2-100, молярное соотношение феноксиуксусной кислоты и хлора-1:2-2,3. Выход 2,4-дихлорфеноксиуксусной кислоты составляет 91,6-96,0%, содержание 96,7-98,7%.In patent application CN 103274925 (A) (C07C 51/363, C07C 59/70, 2013), a method for preparing 2,4-dichlorophenoxyacetic acid is proposed, which includes the following stages: dissolving phenoxyacetic acid in an organic solvent (tetrachlorethylene, dichloroethane, tetrachloride carbon); carrying out the chlorination reaction of phenoxyacetic acid with chlorine at a temperature of 25-100 ° C in the presence of a catalyst; removing the generated hydrogen chloride and residual chlorine after completion of the reaction; catalyst recovery at high temperature; filtration, cooling, crystallization of the filtrate, drying of the finished product. The weight ratio of phenoxyacetic acid and organic solvent is 1: 2-100, the molar ratio of phenoxyacetic acid and chlorine is 1: 2-2.3. The yield of 2,4-dichlorophenoxyacetic acid is 91.6-96.0%, the content is 96.7-98.7%.

Недостатками способа являются:The disadvantages of this method are:

- использование хлорорганического растворителя усложняет технологию процесса;- the use of an organochlorine solvent complicates the process technology;

- при использовании в качестве растворителей легкокипящих дихлорэтана (tкип.=83,47°С) и четыреххлористого углерода (tкип.=76,75°С) для поддержания температуры реакции 100°С потребуется давление, что усложняет технологию процесса;- when using low-boiling dichloroethane ( boiling point = 83.47 ° C) and carbon tetrachloride ( boiling point = 76.75 ° C) as solvents, pressure is required to maintain the reaction temperature of 100 ° C, which complicates the process technology;

- требуется стадия синтеза феноксиуксусной кислоты;- a stage of synthesis of phenoxyacetic acid is required;

- использование растворителей в процессе приведет к потерям целевого продукта при отделении растворителя;- the use of solvents in the process will lead to the loss of the target product during the separation of the solvent;

- очистка и регенерация растворителей и катализаторов потребует дополнительных материальных и энергетических затрат.- cleaning and regeneration of solvents and catalysts will require additional material and energy costs.

В патентной заявке CN 104447290 (А) (С07С 51/363, С07С 59/70, 2015 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты, который включает следующие стадии: получение хлорацетата натрия добавлением хлоруксусной кислоты в раствор гидроксида натрия при перемешивании в течение 15-20 минут; получение феноксиацетата натрия взаимодействием хлорацетата натрия с фенолом при температуре 100°С в течение 40 минут при регулировании до рН=11 бикарбонатом натрия; получение феноксиуксусной кислоты добавлением соляной кислоты до рН=4, охлаждением в ледяной бане, промыванием полученного твердого вещества и сушкой; получение 2,4-дихлорфеноксиуксусной кислоты хлорированием феноксиуксусной кислоты хлором при температуре 75°С в растворе уксусной кислоты и воды в присутствии катализатора фталоцианина железа при перемешивании в течение 35-50 минут, охлаждением до 18°С и фильтрованием реакционной смеси, сушкой твердого вещества при 60°С. Получают целевой продукт с выходом 97,0-98,9% и содержанием 97,9-99,8%). Недостатками способа являются:In patent application CN 104447290 (A) (C07C 51/363, C07C 59/70, 2015), a method for producing 2,4-dichlorophenoxyacetic acid is proposed, which includes the following stages: obtaining sodium chloroacetate by adding chloroacetic acid to a sodium hydroxide solution with stirring within 15-20 minutes; obtaining sodium phenoxyacetate by reacting sodium chloroacetate with phenol at a temperature of 100 ° C for 40 minutes while adjusting to pH = 11 with sodium bicarbonate; obtaining phenoxyacetic acid by adding hydrochloric acid to pH = 4, cooling in an ice bath, washing the resulting solid and drying; obtaining 2,4-dichlorophenoxyacetic acid by chlorination of phenoxyacetic acid with chlorine at a temperature of 75 ° C in a solution of acetic acid and water in the presence of an iron phthalocyanine catalyst with stirring for 35-50 minutes, cooling to 18 ° C and filtering the reaction mixture, drying the solid at 60 ° C. The target product is obtained with a yield of 97.0-98.9% and a content of 97.9-99.8%). The disadvantages of this method are:

- многостадийность процесса;- multistage process;

- охлаждение до низких температур (ледяная баня) в промышленных масштабах потребует использования холодильных установок, что существенно усложняет и удорожает процесс;- cooling to low temperatures (ice bath) on an industrial scale will require the use of refrigeration units, which significantly complicates and increases the cost of the process;

- использование растворителя в процессе приведет к потерям целевого продукта при отделении растворителя;- the use of a solvent in the process will lead to the loss of the target product during the separation of the solvent;

- регенерация катализатора потребует дополнительных материальных и энергетических затрат.- catalyst regeneration will require additional material and energy costs.

Подобный способ получения 2,4-дихлорфеноксиуксусной кислоты предложен в патентной заявке CN 104402707 (А) (С07С 51/363, С07С 59/70, 2015 г.) за исключением того, что хлорирование феноксиуксусной кислоты проводят при температуре 65°С и в качестве катализатора используют композиционный оксид Ni-Al-Mg. Получают целевой продукт с выходом 97,9-99,1%) в пересчете на феноксиуксусную кислоту и содержанием 97,2-99,9%.A similar method for the preparation of 2,4-dichlorophenoxyacetic acid is proposed in patent application CN 104402707 (A) (C07C 51/363, C07C 59/70, 2015), except that the chlorination of phenoxyacetic acid is carried out at a temperature of 65 ° C and as the catalyst uses a composite oxide Ni-Al-Mg. The target product is obtained with a yield of 97.9-99.1%) in terms of phenoxyacetic acid and a content of 97.2-99.9%.

Недостатками способа являются:The disadvantages of this method are:

- многостадийность процесса;- multistage process;

- охлаждение до низких температур (ледяная баня) в промышленных масштабах потребует использования холодильных установок, что существенно усложняет и удорожает процесс;- cooling to low temperatures (ice bath) on an industrial scale will require the use of refrigeration units, which significantly complicates and increases the cost of the process;

- использование растворителя в процессе приведет к потерям целевого продукта при отделении растворителя;- the use of a solvent in the process will lead to the loss of the target product during the separation of the solvent;

- регенерация катализатора потребует дополнительных материальных и энергетических затрат;- catalyst regeneration will require additional material and energy costs;

- выход продукта в пересчете на исходный фенол будет меньше.- the product yield in terms of the initial phenol will be less.

В патентной заявке CN 105001079 (А) (С07С 51/363, С07С 59/70, 2015 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты, включающий следующие стадии: 1) получение феноксиуксусной кислоты реакцией хлоруксусной кислоты с фенолом и 32%-ным гидроксидом натрия в среде насыщенной поваренной соли при температуре 106°С и перемешивании в течение 30 минут; затем реакционную массу охлаждают до 80°С, подкисляют соляной кислотой, охлаждают до 20°С, фильтруют и получают порошок феноксиуксусной кислоты с содержанием 90,2%; 2) хлорирование феноксиуксусной кислоты хлором в растворе низшей карбоновой кислоты и воды при температуре 45-85°С (преимущественно 55-65°С) и перемешивании в течение 0,5-1 час; затем реакционную массу охлаждают до 18°С, фильтруют, полученный осадок сушат при 80°С. В качестве низшей карбоновой кислоты предложена уксусная, пропионовая, бутановая, изобутановая кислоты. Массовое отношение низшей карбоновой кислоты к воде = (1:9)-(9:1), отношение феноксиуксусная кислота : низшая карбоновая кислота : вода = (0,9-1) моль : 560 г : 240 г.In patent application CN 105001079 (A) (C07C 51/363, C07C 59/70, 2015), a method for preparing 2,4-dichlorophenoxyacetic acid is proposed, including the following steps: 1) obtaining phenoxyacetic acid by the reaction of chloroacetic acid with phenol and 32% sodium hydroxide in saturated sodium chloride at a temperature of 106 ° C and stirring for 30 minutes; then the reaction mass is cooled to 80 ° C, acidified with hydrochloric acid, cooled to 20 ° C, filtered to obtain a powder of phenoxyacetic acid with a content of 90.2%; 2) chlorination of phenoxyacetic acid with chlorine in a solution of lower carboxylic acid and water at a temperature of 45-85 ° C (mainly 55-65 ° C) and stirring for 0.5-1 hour; then the reaction mass is cooled to 18 ° C, filtered, the resulting precipitate is dried at 80 ° C. Acetic, propionic, butanoic, isobutanoic acids are proposed as the lower carboxylic acid. Mass ratio of lower carboxylic acid to water = (1: 9) - (9: 1), ratio of phenoxyacetic acid: lower carboxylic acid: water = (0.9-1) mol: 560 g: 240 g.

Выход целевого продукта составляет 84,1-98,5% в пересчете на феноксиуксусную кислоту, содержание 96,4-99,1%).The yield of the target product is 84.1-98.5% in terms of phenoxyacetic acid, the content is 96.4-99.1%).

Недостатками способа являются:The disadvantages of this method are:

- выход рассчитан на промежуточно образующуюся феноксиуксусную кислоту, в расчете на исходную хлоруксусную кислоту выход будет значительно меньше;- the yield is calculated for the intermediate formed phenoxyacetic acid, based on the initial chloroacetic acid, the yield will be much less;

- необходимость разделения хлорида натрия и целевого продукта;- the need to separate sodium chloride and the target product;

- большое количество образующихся сточных вод, вызывающих загрязнение окружающей среды.- a large amount of generated wastewater, causing environmental pollution.

В патентной заявке CN 102180788 (А) (С07С 51/363, С07С 59/70, 2011 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты, включающий стадии: получение феноксиуксусной кислоты из фенола и эпоксиэтана этерификацией, дегидрированием при температуре 65-70°С и перемешивании в течение 2-3 часов в присутствии катализатора окисления CuO/ZrO2; растворение феноксиуксусной кислоты в смешанном растворителе (вода, бензол, толуол, С1-С7-алканол или композиция из двух или более растворителей в диэтиловом эфире); реагирование раствора феноксиуксусной кислоты с хлором при температуре 75-80°С в присутствии катализатора хлорирования (серная/бензолсульфоновая кислота, серная/парахлор-бензолсульфоновая кислота, серная/паратолуолсульфоновая кислота, серная/ортотолуолсульфоновая кислота); охлаждение, кристаллизация, фильтрация и сушка. Получают целевой продукт с выходом 97,6-98,5% и содержанием активного ингредиента 98,7-99,3%.In patent application CN 102180788 (A) (C07C 51/363, C07C 59/70, 2011), a method for producing 2,4-dichlorophenoxyacetic acid is proposed, including the steps: obtaining phenoxyacetic acid from phenol and epoxyethane by esterification, dehydrogenation at a temperature of 65- 70 ° C and stirring for 2-3 hours in the presence of an oxidation catalyst CuO / ZrO 2 ; dissolving phenoxyacetic acid in a mixed solvent (water, benzene, toluene, C 1 -C 7 -alkanol or a composition of two or more solvents in diethyl ether); the reaction of a solution of phenoxyacetic acid with chlorine at a temperature of 75-80 ° C in the presence of a chlorination catalyst (sulfuric / benzenesulfonic acid, sulfuric / parachlorobenzenesulfonic acid, sulfuric / paratoluenesulfonic acid, sulfuric / orthotoluenesulfonic acid); cooling, crystallization, filtration and drying. The target product is obtained with a yield of 97.6-98.5% and an active ingredient content of 98.7-99.3%.

Недостатками способа являются:The disadvantages of this method are:

- использование смешанных растворителей в процессе приведет к потерям целевого продукта при отделении растворителя;- the use of mixed solvents in the process will lead to the loss of the target product during the separation of the solvent;

- необходимость применения катализатора окисления и катализатора хлорирования на разных стадиях процесса;- the need to use an oxidation catalyst and a chlorination catalyst at different stages of the process;

- очистка и регенерация смешанных растворителей и катализаторов потребует значительных дополнительных материальных и энергетических затрат.- purification and regeneration of mixed solvents and catalysts will require significant additional material and energy costs.

В патентной заявке CN105622396 (А) (С07С 51/363, С07С 59/70, 2016 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты, включающий следующие стадии: 1) получение феноксиуксусной кислоты реакцией фенола с хлоруксусной кислотой и жидким основанием в водной среде при значении рН 12 в присутствии катализатора этерификации (четвертичные аммониевые соли, полиэфир, циклический разветвленный эфир и четвертичные фосфониевые соли) при температуре 35-120°С и перемешивании в течение 3-5 часов; добавлением хлоруксусной кислоты до рН 2, охлаждением до 10-30°С, кристаллизацией в течение 1-3 часов, фильтрацией, промывкой и сушкой при 90°С в течение 2 часов; 2) хлорирование полученной феноксиуксусной кислоты хлорирующим агентом (30% соляная кислота и 30% перекись водорода, 36% соляная кислота и кислород, 33% соляная кислота и озон) в растворителе (этилацетат, ацетонитрил) в присутствии катализатора хлорирования (кислота Льюиса (один или более хлорид железа, цинка, олова, алюминия, титана, магния и бария) и/или твердая кислота) при температуре 40-70°С и перемешивании в течение 2-6 часов, охлаждение до комнатной температуры, кристаллизация в течение 3 часов, фильтрация, промывка (вода, метанол) и сушка при 130°С в течение 2 часов. Получают 2,4-дихлорфеноксиуксусную кислоту с чистотой 92,0-98,6%) и выходом 73,38-95,2% в пересчете на фенол.In patent application CN105622396 (A) (C07C 51/363, C07C 59/70, 2016), a method for preparing 2,4-dichlorophenoxyacetic acid is proposed, including the following steps: 1) obtaining phenoxyacetic acid by the reaction of phenol with chloroacetic acid and a liquid base in aqueous medium at pH 12 in the presence of an esterification catalyst (quaternary ammonium salts, polyester, cyclic branched ether and quaternary phosphonium salts) at a temperature of 35-120 ° C and stirring for 3-5 hours; adding chloroacetic acid to pH 2, cooling to 10-30 ° C, crystallization for 1-3 hours, filtration, washing and drying at 90 ° C for 2 hours; 2) chlorination of the obtained phenoxyacetic acid with a chlorinating agent (30% hydrochloric acid and 30% hydrogen peroxide, 36% hydrochloric acid and oxygen, 33% hydrochloric acid and ozone) in a solvent (ethyl acetate, acetonitrile) in the presence of a chlorination catalyst (Lewis acid (one or more chloride of iron, zinc, tin, aluminum, titanium, magnesium and barium) and / or solid acid) at a temperature of 40-70 ° C and stirring for 2-6 hours, cooling to room temperature, crystallization within 3 hours, filtration , washing (water, methanol) and drying at 130 ° C for 2 hours.

Недостатками способа являются:The disadvantages of this method are:

- многостадийность процесса;- multistage process;

- использование органических растворителей в процессе приведет к потерям целевого продукта при отделении растворителя;- the use of organic solvents in the process will lead to the loss of the target product during the separation of the solvent;

- очистка и регенерация растворителей и очистка целевого продукта от катализаторов потребует дополнительных материальных и энергетических затрат.- purification and regeneration of solvents and purification of the target product from catalysts will require additional material and energy costs.

В патентной заявке CN 106892808(A) (С07С 51/02, С07С 59/70, 2017 г.) предложен способ получения 2,4-дихлорфеноксиуксусной кислоты, включающий следующие стадии: 1) получение галогенацетата натрия реакцией галогенуксусной кислоты (хлоруксусная, бромуксусная, йодуксусная) с алкоксидом щелочного металла (метоксид натрия, этоксид натрия) в спиртовом растворе; 2) получение фенолята реакцией фенола с 10-80%-ным (наиболее предпочтительно 20-50%-ным) водным раствором основания (NaOH, KOH, Са(ОН)2, Mg(OH)2, Al(ОН)3, Na2CO3, K2CO3, NaHCO3, KHCO3) при перемешивании с последующим повышением температуры до 110°С для отгонки воды и получения сухого фенолята; 3) получение феноксиацетата натрия добавлением полученного сухого фенолята в спиртовой раствор галогенацетата (хлорацетата натрия) при температуре 50-200°С (наиболее предпочтительно 100°С) и активном перемешивании в течение 2-6 часов (наиболее предпочтительно 4-5 часов); 4) получение 2,4-дихлорфеноксиацетата натрия хлорированием феноксиацетата натрия газообразным хлором или сульфурилхлоридом в спиртовом растворе при перемешивании в присутствии катализатора хлорида металла (титан, алюминий, железо) при температуре 10-80°С (наиболее предпочтительно 20-70°С) в течение 2-10 часов (наиболее предпочтительно 5 час); 5) получение 2,4-дихлорфеноксиуксусной кислоты подкислением 2,4-дихлорфеноксиацетата натрия 10-60%-ной минеральной кислотой (предпочтительнее соляной) и ее кристаллизацией при 5-20°С в течение 1-1,5 часа. Получают целевой продукт с выходом 99,0-99,2% и чистотой 99,2-99,6%).In patent application CN 106892808 (A) (C07C 51/02, C07C 59/70, 2017), a method for producing 2,4-dichlorophenoxyacetic acid is proposed, including the following steps: 1) obtaining sodium haloacetate by the reaction of haloacetic acid (chloroacetic, bromoacetic, iodoacetic) with an alkali metal alkoxide (sodium methoxide, sodium ethoxide) in an alcohol solution; 2) obtaining phenolate by reaction of phenol with 10-80% (most preferably 20-50%) aqueous base solution (NaOH, KOH, Ca (OH) 2 , Mg (OH) 2 , Al (OH) 3 , Na 2 CO 3 , K 2 CO 3 , NaHCO 3 , KHCO 3 ) with stirring, followed by an increase in temperature to 110 ° C to distill off water and obtain dry phenolate; 3) obtaining sodium phenoxyacetate by adding the obtained dry phenolate to an alcoholic solution of haloacetate (sodium chloroacetate) at a temperature of 50-200 ° C (most preferably 100 ° C) and vigorous stirring for 2-6 hours (most preferably 4-5 hours); 4) obtaining 2,4-dichlorophenoxyacetate sodium by chlorination of sodium phenoxyacetate with gaseous chlorine or sulfuryl chloride in an alcohol solution with stirring in the presence of a metal chloride catalyst (titanium, aluminum, iron) at a temperature of 10-80 ° C (most preferably 20-70 ° C) in within 2-10 hours (most preferably 5 hours); 5) obtaining 2,4-dichlorophenoxyacetic acid by acidification of sodium 2,4-dichlorophenoxyacetate with 10-60% mineral acid (preferably hydrochloric acid) and its crystallization at 5-20 ° C for 1-1.5 hours. The target product is obtained with a yield of 99.0-99.2% and a purity of 99.2-99.6%).

Недостатки способа следующие:The disadvantages of this method are as follows:

1) Многостадийность процесса (5 стадий).1) Multi-stage process (5 stages).

2) Сложность технологии 1 стадии процесса:2) The complexity of the technology of the 1st stage of the process:

Метилат натрия образуется при действии металлического натрия на метиловый спирт:Sodium methylate is formed by the action of sodium metal on methyl alcohol:

2СН3ОН+2Na → 2CH3ONa+Н2 2CH 3 OH + 2Na → 2CH 3 ONa + H 2

Кроме того, указанная наиболее предпочтительная температура (100°С) осуществления реакции требует ведения процесса под давлением, так как температура кипения метанола 64,7°С. Это существенно усложняет технологию.In addition, the specified most preferred temperature (100 ° C) for carrying out the reaction requires conducting the process under pressure, since the boiling point of methanol is 64.7 ° C. This significantly complicates the technology.

Алкоголяты натрия и калия устойчивы в безводном спирте, но гидролизуются водой:Sodium and potassium alcoholates are stable in anhydrous alcohol, but hydrolyzed with water:

(Л. Физер, М. Физер «Органическая химия», изд. «Химия», М. 1969, с. 336).(L. Fizer, M. Fizer "Organic Chemistry", ed. "Chemistry", M. 1969, p. 336).

3) Образование побочных продуктов - хлорпроизводных эфиров и альдегидов на стадии хлорирования.3) Formation of by-products - chlorinated ethers and aldehydes at the chlorination stage.

При хлорировании феноксиацетата натрия в спиртовой среде образуются побочные продукты. Так хлорирование в среде метанола приводит к получению побочного продукта - дихлорметилового эфира:When sodium phenoxyacetate is chlorinated in an alcoholic medium, by-products are formed. So chlorination in methanol leads to the receipt of a by-product - dichloromethyl ether:

(«Краткая химическая энциклопедия», Москва, 1961, т. 1, с. 1181), а хлорирование в среде этанола приводит к образованию побочного продукта - хлораля и хлористого водорода:("Brief Chemical Encyclopedia", Moscow, 1961, vol. 1, p. 1181), and chlorination in ethanol leads to the formation of a by-product - chloral and hydrogen chloride:

(П. Каррер «Курс органической химии», Госхимиздат, 1963, с. 313.).(P. Carrer "Course of organic chemistry", Goskhimizdat, 1963, p. 313.).

4) Высокая взрывопожароопасность процесса при использовании метилового и этилового спирта в качестве растворителя.4) High explosion and fire hazard of the process when using methyl and ethyl alcohol as a solvent.

5) Использование токсичного метилового спирта в качестве растворителя.5) Using toxic methyl alcohol as a solvent.

6) Использование катализатора хлорида металла (железа, алюминия, титана) на стадии хлорирования, очистка целевого продукта от которого представляет определенные трудности.6) The use of a metal chloride catalyst (iron, aluminum, titanium) at the chlorination stage, the purification of the target product from which presents certain difficulties.

7) Хлорид железа с фенолами дает окрашивание реакционной массы, что отрицательно скажется на потребительских характеристиках продукта.7) Ferric chloride with phenols gives color to the reaction mass, which will negatively affect the consumer characteristics of the product.

8) Для подкисления реакционной массы минеральной кислотой необходимо дополнительное оборудование (мерники, насосы), что усложняет технологию процесса.8) To acidify the reaction mass with mineral acid, additional equipment (measuring tanks, pumps) is required, which complicates the process technology.

9) Сложность в утилизации сточных вод, содержащих растворы хлористого натрия.9) Difficulty in the disposal of wastewater containing sodium chloride solutions.

В данной заявке промежуточный продукт - соль феноксиуксусной кислоты - получают реакцией фенолята с хлорацетатом натрия в спиртовом растворе, причем в качестве фенолята может быть использован фенолят натрия, калия, кальция, магния, цинка и алюминия. В результате такой реакции, независимо от того какой фенолят взят, образуется щелочная соль феноксиуксусной кислоты.In this application, an intermediate product - a salt of phenoxyacetic acid - is obtained by the reaction of a phenolate with sodium chloroacetate in an alcohol solution, and the phenolate of sodium, potassium, calcium, magnesium, zinc and aluminum can be used as the phenolate. As a result of such a reaction, regardless of which phenolate is taken, an alkaline salt of phenoxyacetic acid is formed.

Известно, что растворимость солей в воде (гидратация) и неводных растворителях (сольватация) определяется разностью энергий кристаллической решетки и энергией гидратации (сольватации).It is known that the solubility of salts in water (hydration) and non-aqueous solvents (solvation) is determined by the difference between the energies of the crystal lattice and the energy of hydration (solvation).

Это согласуется с растворимостью указанных солей в воде, метаноле и этаноле.This is consistent with the solubility of these salts in water, methanol and ethanol.

Растворимость хлоридовSolubility of chlorides

Согласно описанию заявки CN 106892808 в качестве солей могут образовываться NaCl, KCl, CaCl2, MgCl2, ZnCl2, AlCl3. Поэтому очевидно, что в растворе будут преобладать соли Са+2, Mg+2, Zn+2, Al+3, тогда как феноксиуксусная кислота, которая в дальнейшем будет хлорироваться, находится только в виде натриевой соли, что и подтверждается примерами описания.According to the description of CN 106892808, NaCl, KCl, CaCl 2 , MgCl 2 , ZnCl 2 , AlCl 3 can be formed as salts. Therefore, it is obvious that Ca +2 , Mg +2 , Zn +2 , Al +3 salts will prevail in the solution, while phenoxyacetic acid, which will subsequently be chlorinated, is only in the form of a sodium salt, which is confirmed by the examples of the description.