RU2557984C2 - Способ прогнозирования конечной фактической прочности бетона - Google Patents

Способ прогнозирования конечной фактической прочности бетона Download PDFInfo

- Publication number

- RU2557984C2 RU2557984C2 RU2013129956/15A RU2013129956A RU2557984C2 RU 2557984 C2 RU2557984 C2 RU 2557984C2 RU 2013129956/15 A RU2013129956/15 A RU 2013129956/15A RU 2013129956 A RU2013129956 A RU 2013129956A RU 2557984 C2 RU2557984 C2 RU 2557984C2

- Authority

- RU

- Russia

- Prior art keywords

- concrete

- strength

- hardening

- actual mechanical

- samples

- Prior art date

Links

Images

Landscapes

- Investigating Or Analyzing Materials By The Use Of Electric Means (AREA)

Abstract

Изобретение относится к способу прогнозирования конечной фактической прочности бетона, включающего кондуктометрическое измерение удельного электрического сопротивления и температуры в процессе твердения образцов бетонных смесей в режиме реального времени с последующей оценкой фактической механической прочности на сжатие образцов бетона заданного класса. Контролируемые технологические параметры: начало твердения бетонной смеси и прочность бетонных образцов в 28-суточном возрасте. Длительность измерений - 100-125 мин от начала заливки бетонной смеси в контейнерный датчик до завершения индукционного периода твердения. В этом интервале производят параллельные измерения удельных электрических сопротивлений образцов бетонных смесей калибровочного и расчетного минимального составов и устанавливают корреляционную зависимость между удельным электрическим сопротивлением и фактической механической прочностью бетона заданного класса в его проектном возрасте, а по результатам анализа изменения удельного электрического сопротивления образца бетонной смеси номинального расчетного состава заданного класса бетона в указанном временном интервале осуществляют контроль раннего твердения образцов бетонной смеси заданного класса бетона и оценивают конечную фактическую механическую прочность бетона на сжатие. 5 ил., 6 табл.

Description

Изобретение относится к способам оценки развития состояния цементно-бетонных смесей в процессе их твердения и упрочнения в режиме реального времени и прогнозирования конечной фактической прочности бетона.

В условиях современного монолитного строительства и широкого применения сборного железобетона и бетона в конструкциях зданий и сооружений неразрушающий контроль конечной прочности цементно-бетонных систем является одним из важнейших условий повышения качества изделий на основе минеральных вяжущих, а также интенсификации их изготовления по энерго- и ресурсосберегающей технологии.

Методы неразрушающего контроля бетонных систем, включающие использование для измерений электрофизических величин, преобразуемых в прямые показания, определены в ГОСТ 27005-86. Указанные методы применяются только для контроля изделий и конструкций из бетонов, достигших строительной прочности, при этом данные методы являются длительными по времени (не ранее набора испытуемыми образцами 28-суточной прочности) и достаточно трудоемкими, что не позволяет их применять для оперативной корректировки технологических процессов бетонирования.

Из описания к патенту RU №1742702 A1, 24.07.1989 на «Устройство для измерения потенциала массопереноса материала» известен электрофизический способ контроля твердения вяжущих веществ с использованием акваметрического датчика. В указанном способе производят кондуктометрическое измерение проводимости исследуемых образцов вяжущих в жидкофазном состоянии, которые загружаются в электролитическую ячейку. В процессе измерений фиксируется время твердения и потенциалы массопереноса базовых и исследуемых образцов портландцемента в заданном временном интервале, но получаемые показатели твердения в первые два часа измерений недостаточны для прогнозирования конечной прочности бетона, поскольку в данном способе не предусматривается установление корреляционной зависимости между прочностью бетона и величинами массопереноса.

По своей технической сущности и достигаемому результату наиболее близким аналогом-прототипом к настоящему изобретению является способ контроля технологических параметров и прогнозирования конечной фактической прочности бетона, включающий кондуктометрическое измерение удельного электрического сопротивления и температуры в процессе твердения образцов бетонных смесей в режиме реального времени с последующей оценкой фактической механической прочности на сжатие образцов бетона заданного класса (US №7225682 B2, 05.06.2007).

Известный способ, также как и предложенный, основан на выборе для измерений удельного электрического сопротивления в качестве электрофизической величины. В известном способе интервал реального времени, в котором производятся необходимые измерения, составляет не менее 50-и часов, т.е. более одних суток. Это обстоятельство с учетом того, что каждая цементно-бетонная композиция обладает своими особыми свойствами, определяемыми набором технологических параметров (тип цемента, состав бетонной смеси, условия транспортировки), не позволяет создать метод объективной ускоренной оценки технологических параметров и фактической конечной прочности на сжатие образцов бетона заданного класса и конструкционных железобетонных изделий.

Задачей изобретения является ускоренное прогнозирование фактической конечной прочности бетона, возможность оперативной корректировки технологического процесса бетонирования, а также предпосылки для экономии энергетических затрат и материальных ресурсов.

Указанная задача решается тем, что в способе прогнозирования конечной фактической прочности бетона, включающего кондуктометрическое измерение удельного электрического сопротивления и температуры в процессе твердения образцов бетонных смесей в режиме реального времени с последующей оценкой фактической механической прочности на сжатие образцов бетона заданного класса, производят параллельные измерения удельных электрических сопротивлений образцов бетонных смесей калибровочного и расчетного номинального составов и устанавливают корреляционную зависимость между удельным электрическим сопротивлением и фактической механической прочностью бетона заданного класса в его проектном возрасте, а по результатам анализа изменения удельного электрического сопротивления образца бетонной смеси номинального расчетного состава заданного класса бетона во временном интервале, равном 100-125 мин от момента заливки в датчики контейнерного типа образцов обеих бетонных смесей, осуществляют контроль раннего твердения образцов бетонной смеси заданного класса бетона и оценивают конечную фактическую механическую прочность бетона на сжатие.

Сущность изобретения заключается в следующем.

Как известно, твердение вяжущих веществ, в частности цементов, входящих в состав бетонных смесей, при взаимодействии их с водой основано на уникальном явлении превращения исходного материала в гидратные новообразования различного состава. При этом резко возрастает количество твердой фазы по сравнению с объемом исходного вяжущего (А.В. Волженский. Изменения в абсолютных объемах фаз при взаимодействии неорганических вяжущих с водой и их влияние на свойства образующихся структур. // Строительные материалы, 1989, №8, с.25). Гидратация, т.е. взаимодействие частиц исходного вещества с водой, складывается из физико-химической диспергации (собственно химической реакции образования) гидратов, осложненной для полиминеральных вяжущих реальными условиями протекания процессов, за счет взаимного влияния минералов и явлений адсорбции, диффузии и т.д. и создания структуры с определенными физико-химическими свойствами.

Механизм твердения (упрочнения) минеральных вяжущих материалов и бетонов - это ряд последовательных стадий-переходов системы из одного структурного состояния в другое.

Первая стадия процесса гидратации характеризуется короткой экзотермической реакцией. Длительность этой стадии зависит от вида вяжущего и включает в себя несколько элементарных актов (Н.Б. Урьев. Высококонцентрированные дисперсные системы, М., изд. Химия, 1980, с.320), которые протекают на активных центрах поверхности исходного вяжущего. Концентрация и природа активных центров определяют интенсивность начального взаимодействия вяжущего с водой (М.М. Сычев, Некоторые вопросы химии межцентровой конденсации при твердении цементов. // Цемент, 1982, №8, с.7-9).

Второй стадией гидратообразования является индукционный период, характеризующийся образованием капиллярно-пористого коллоидного тела; в цементно-бетонных композициях этот период определяется развитием процессов схватывания и для которого характерна малая скорость взаимодействия вяжущего с водой (Birchall J.D., Howard A.J., Double D.D. Some general considerations of membrane/osmosis model for portland cement hydration // Cement and Concrete Research, 1980, v.10, p.145-155). Длительность индукционного периода от начала затворения бетонной смеси до его завершения обычно составляет от полутора до двух часов и он имеет важное практическое значение, поскольку позволяет осуществлять формование изделий на основе цементно-бетонных систем (Midgley H.G., Illstong M. Some comments on the micro structure of hardened cement pastes.// Cement and Concrete Research, 1983, v.13, №2, p.197-206).

Следующая после индукционного периода являются стадия ускорения гидратообразования и ранняя стадия замедления (переходный период) (С.И. Конторович и др. Срастание частиц в пересыщенных растворах при химическом модифицировании их поверхности // Гидратация и твердение вяжущих, Львов, 1981, с.60). На этой стадии образуется коллоидно-кристаллизационная структура - квазитвердое капиллярно-пористое тело; этот этап характерен старением цементного геля и развитием кристаллизационного упрочнения. Здесь массовое образование гидратов обусловливает снижение скорости реакции, которая лимитируется диффузией молекул воды к поверхности вяжущего (Collepardi M. Low-slump-loss superhlasticized concrete. // Transp. Res. Rec, 1979, №720, p.7-12).

Заключительная стадия механизма твердения - это образование капиллярно-пористой структуры - твердого капиллярно-пористого тела, состояние которого определяется закономерностями твердофазных взаимодействий между частицами/агрегатами частиц и интенсивным ростом прочности (Л.Б. Сватовская и др. Диэлектрические измерения на ранних стадиях твердения мономинеральных вяжущих. // Журнал прикладной химии, 1973, т.46, №6, с.1219-1223, а также М.М. Сычев. Роль электронных явлений при твердении цементов. // Цемент, 1984, №7, с.10-13).

Анализ данных экспериментальных измерений, выполненных на базе одной и той же пробы бетона/раствора во временном интервале 100-125 мин, соответствующему окончанию индукционного периода твердения бетонной смеси, подтверждает, что указанный временной интервал является наиболее информативным для построения кинетических кривых «Прочность - Время» и «Электрическое сопротивление - Время», по которым строят искомую корреляционную зависимость между электрическим сопротивлением бетонной смеси через два часа после заливки бетонной смеси в контейнерный датчик и прочностью бетона заданного класса на 28-е сутки.

Способ осуществляется следующим образом.

Методика исследования твердения конструкционных бетонов на цементном вяжущем (далее - бетоны) полного диапазона классов от В7,5 до В80 на возможность прогнозирования их фактической конечной прочности согласно заявленному изобретению - одна и та же, поэтому в описании осуществление способа показано на двух примерах - выбором бетонов класса В40 и класса В15, как наиболее распространенных в строительстве.

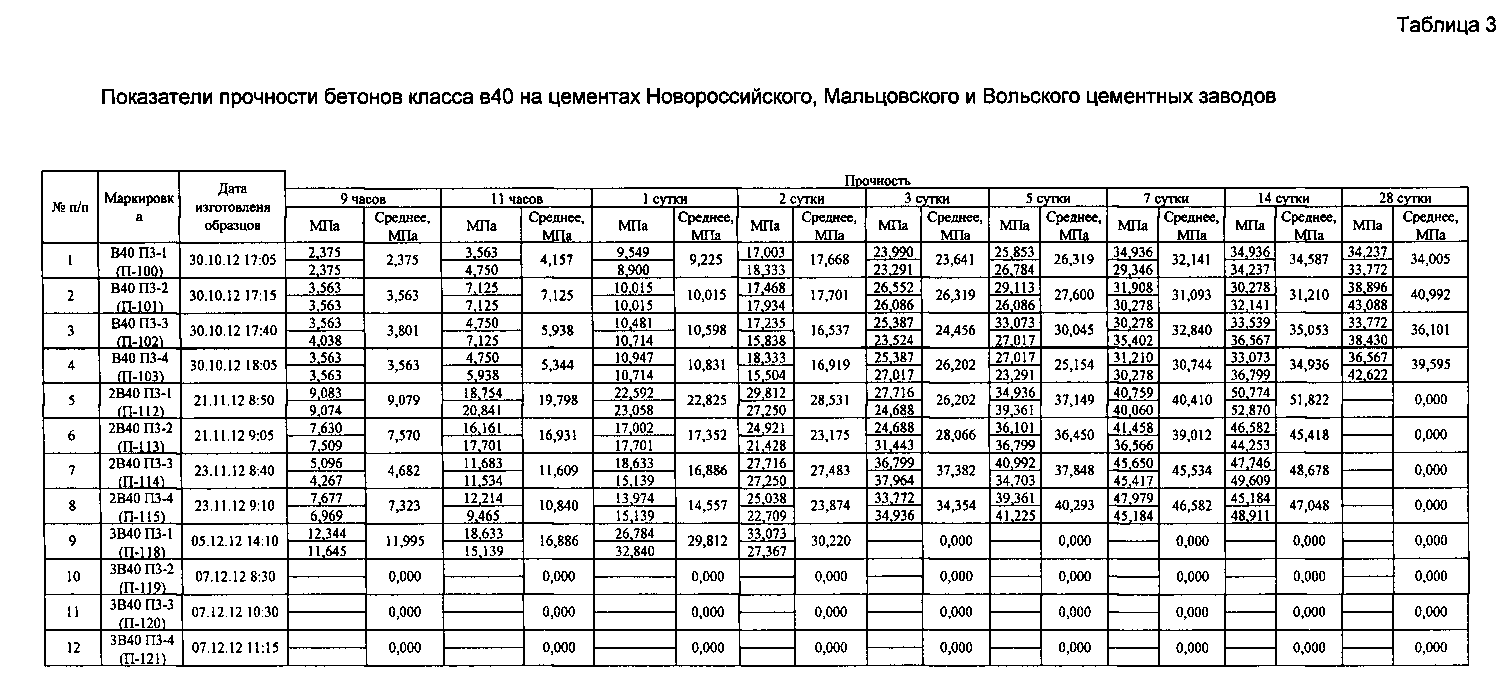

Для исследования твердения тяжелых бетонов класса В40 были взяты портландцементы М 500 ДО Мальцовского, Новороссийского и Вольского цементных заводов, а для бетона класса В15 - портландцемент М 400 ДО Воскресенского цементного завода и остальные компоненты - песок, щебень, химические добавки и вода, из которых готовились бетонные смеси класса В40 на цементах разных заводов (Таблица 1) и составы бетонных смесей на цементе Воскресенского завода (Таблица 2). На таблицах 3 и 4 приведены соответственно показатели прочности бетонов классов В40 и В15 в интервале «девять часов - 28 суток».

Способ позволяет осуществлять прогноз (оценку) конечной фактической прочности бетонов (S) в 28-суточном возрасте на основании результатов измерения удельного электрического сопротивления (ℜ) УЭС на раннем этапе твердения бетона в индукционный период гидратообразования (в период от полутора до двух часов).

Прогнозирование прочности базируется на использовании корреляционной зависимости S(τ)=ψ1 (ℜ) (здесь - S(τ) -прогнозные значения прочности в требуемом возрасте: τ=2, 3, 7, 14 и 28 суток, ℜ* - базовые величины УЭС).

Мониторинг (оценка и развитие состояния) цементно-бетонных смесей в процессе их упрочнения неразрушающим методом по ГОСТ Р 53231-2008 в режиме реального времени был использован прибор - измеритель параметров цементно-бетонных смесей ConTest-8, сертифицированный и внесенный в Государственный реестр РФ средств измерений, Регистрационный №45346-10.

Измеритель параметров (измерительная система) конструктивно состоит из многоканального измерительного блока, персонального компьютера и контейнерных датчиков для измерения электрического сопротивления контролируемого материала.

В персональный компьютер измерительной системы заложен комплект управляющих и обрабатывающих программ «Monitor». Для нормального функционирования измерителя была использована операционная система Windows ХР, а также средство обновления программ NetFrame update, являющееся обязательным сопровождением программы «Monitor». И в случае необходимости требуемые элементы программного обеспечения могут быть загружены из Microsoft UpdateCenter (http://windowsupdate.microsoft.com).

Принцип работы измерителя заключается в непрерывном измерении кондуктометрическим способом электрического сопротивления образца, помещаемого в контейнерный датчик.

Для получения зависимости между электрическим сопротивлением образцов и их механической прочностью в соответствии с ГОСТ 22690-88 одновременно с заполнением контейнерного датчика исследуемой цементно-бетонной смесью изготавливаются контрольные образцы по ГОСТ 10180-90. В дальнейшем процесс твердения образцов и контрольных образцов проходит в одинаковых условиях.

В рекомендуемые стандартами времени проводятся измерения прочности контрольных образцов, и результаты измерения служат для определения градуировочной зависимости между электрическим сопротивлением и прочностью бетона, которая применяется при мониторинге и прогнозировании прочности исследуемого бетона.

На практике из полного диапазона классов бетона от В3,5 до В80 корреляционную зависимость S(τ)=ψ1 (ℜ) устанавливают по результатам испытаний калибровочных номинальных расчетных составов обычно бетонов основного диапазона классов В7,5-В40 проектной прочности (нормируемой прочности бетона в возрасте 28 суток по ГОСТ 27006-86), отбираемых из статистически надежных количеств партий бетонов, которые являются наиболее массовыми для предприятий ЖБК - изготовителей бетонных смесей с использованием цемента одной марки.

Для построения корреляционной зависимости «Прочность - УЭС» на базе одной и той же пробы бетона экспериментально устанавливают зависимости изменения прочности S и электрического сопротивления ℜ, т.е. получают базовые кинетические кривые S*=ƒ(τ) и ℜ*=φ(τ). По этим кривым в одни и те же моменты времени τ (τ1, τ2…τn) определяют значения S и ℜ и строят искомую калибровочную кривую зависимости S*(τ)=ψ (ℜ*).

Для бетона каждой испытываемой партии определяют величины ℜ* путем последовательного измерения сопротивления в фиксированный момент времени τ от начала твердения бетона в индукционном периоде и после завершения процессов схватывания - уже на стадии кристаллизационного упрочнения, например, в возрасте 20-ти часов после начала твердения процесса твердения бетона и в эти же фиксированные моменты времени параллельно для каждой испытываемой партии бетона в лаборатории завода стандартным методом определяют прочности бетона S1(τ1),…Sn(τn) в установленные сроки τ1…τn.

Полученные калибровочные составы бетонных смесей на основе цементов разных производителей позволяют получать статистические наборы величин электрического сопротивления ℜ* и соответственно значений прочности бетона, что дает возможность графически отобразить в координатах «Прочность (МПа) - Время (ч)» - «Удельное электрическое сопротивление (Ом·м)* - Время (ч)». Далее базовые величины ℜ* коррелируют с соответствующими значениями прочности бетона S(τ) и получают корреляционную зависимость S(τ)=φ (ℜ*) в виде квадратичного уравнения.

По установленной корреляционной зависимости прогнозирование прочности осуществляют либо измерением (ℜ) УЭС в образце испытываемой партии бетона в возрасте 20-ти часов на основе цементов той же марки цемента от других поставщиков с последующей экстраполяцией полученной

На фиг. 1-5 представлены данные испытаний в виде графиков, на которых отображены кривые корреляционных зависимостей между электрическим сопротивлением бетонной смеси через два часа после заливки в контейнерный датчик и прочностью бетона класса В40 на 28-е сутки на цементах разных производителей, в том числе и бетона класса В15.

На фиг. 1 показана корреляция для бетонной смеси на Мальцовском цементе, на фиг. 2 и 3 - корреляции для бетонных смесей соответственно на Новороссийском и Вольском цементах, на фиг. 4 - сводное графическое отображение корреляций для бетонов класса В40 и на фиг. 5 - корреляция для бетонной смеси класса В15 на Воскресенском цементе.

В ходе выполнения серии экспериментов была установлена тесная корреляционная связь между значениями электрического сопротивления бетонной смеси через два часа после загрузки контейнерного датчика и прочностью бетона класса В40 на 28-е сутки на примере Мальцовского цемента (фиг. 1) и прочностью бетона класса В15 на 28-е сутки на примере цемента Воскресенского цемента (фиг. 5).

Для описания полученных экспериментальных данных (возрастающих и убывающих по абсолютной величине) была выбрана полиномиальная линия тренда (полином второй степени). Близкая к единице величина достоверности аппроксимации (>0,97) свидетельствует о хорошем совпадении кривой с полученными экспериментальными данными; измерив электрическое сопротивление бетонной смеси через два часа после заливки бетонной смеси в контейнерный датчик, по приведенному графику или формуле можно оценить конечную прочность бетона.

Этот процесс можно упростить, используя метод стандартного отклонения (C.O.). Указанный метод основан на определении среднеквадратичного отклонения (показателя рассеяния в статистике, STDev) в техническом анализе (В.П. Боровиков. «Statistica-Статистический анализ и обработка данных в среде Windows», Изд-во «Филинъ», СПб, 1997, 608 с.).

В частности, имея статистический набор величин электрического сопротивления бетонной смеси, с одной стороны, и набор значений конечной прочности бетона, с другой стороны, с помощью этого анализа можно установить связь между группами измерений и оценить изменение одного параметра в определенном диапазоне в зависимости от изменения другого параметра в соответствующем диапазоне на примере для бетона класса В40 на Мальцовском цементе (Таблица 5) или для бетона класса В15 на Воскресенском цементе (Таблица 6).

Полученные данные легко использовать для практической оценки прогнозируемой прочности бетона по значениям электрического сопротивления следующим образом. При самой грубой оценке (Av+2STDev) для бетона класса В40 в диапазоне сопротивлений 50 Ом·м - 69 Ом·м значения прочности бетона будут находиться в пределах 49,5 МПа - 56 МПа, а для бетона класса В15 в диапазоне сопротивлений 65-88 Ом·м прогнозируемая прочность будет находиться в пределах 20-28 МПа.

Таким образом, измерив электрическое сопротивление бетонной смеси через два часа после заливки ее в контейнерный датчик, можно оценить величину прочности бетона на 28-е сутки. Более точное значение прочности для бетона класса В40 может быть рассчитано по формуле на фиг. 1, а для бетона класса В15 - по формуле на фиг. 5. Погрешность определения прочности бетона в этом случае (с учетом стандартного отклонения) не превысит 3,5%.

При этом следует иметь ввиду, что конечная прочность бетонов по стандарту определяется на 28-е сутки с коэффициентом вариации (то есть с погрешностью) равным 13%. Это означает, что исходя из вышеуказанной нормы погрешности зачастую неизбежен перерасход цемента, тогда как реализация настоящего изобретения позволяет уменьшить погрешность почти в четыре раза и тем самым существенно экономить как материальные ресурсы, так и энергозатраты в технологии бетона.

Claims (1)

- Способ прогнозирования конечной фактической прочности бетона, включающий кондуктометрическое измерение удельного электрического сопротивления и температуры в процессе твердения образцов бетонных смесей в режиме реального времени с последующей оценкой фактической механической прочности на сжатие образцов бетона заданного класса, отличающийся тем, что производят параллельные измерения удельных электрических сопротивлений образцов бетонных смесей калибровочного и расчетного номинального составов и устанавливают корреляционную зависимость между удельным электрическим сопротивлением и фактической механической прочностью бетона заданного класса в его проектном возрасте, а по результатам анализа изменения удельного электрического сопротивления образца бетонной смеси номинального расчетного состава заданного класса бетона во временном интервале, равном 100-125 мин от момента заливки в датчики контейнерного типа образцов обеих бетонных смесей, осуществляют контроль раннего твердения образцов бетонной смеси заданного класса бетона и оценивают конечную фактическую механическую прочность бетона на сжатие.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2013129956/15A RU2557984C2 (ru) | 2013-07-01 | 2013-07-01 | Способ прогнозирования конечной фактической прочности бетона |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2013129956/15A RU2557984C2 (ru) | 2013-07-01 | 2013-07-01 | Способ прогнозирования конечной фактической прочности бетона |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2013129956A RU2013129956A (ru) | 2015-01-10 |

| RU2557984C2 true RU2557984C2 (ru) | 2015-07-27 |

Family

ID=53278896

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2013129956/15A RU2557984C2 (ru) | 2013-07-01 | 2013-07-01 | Способ прогнозирования конечной фактической прочности бетона |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2557984C2 (ru) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2803500C1 (ru) * | 2022-10-24 | 2023-09-14 | Федеральное государственное бюджетное образовательное учреждение высшего образования "Юго-Западный государственный университет" | Способ определения прочности бетона |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US10352918B2 (en) | 2015-01-29 | 2019-07-16 | Firat Akademi Yayincilik Egitim Sanayi Ve Ticaret Anonim Sirketi | Test equipment determining concrete compressive strength class |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU151854A1 (ru) * | 1961-10-20 | 1961-11-30 | А.М. Виницкий | Способ контрол за нарастанием прочности, измерением электропроводности, преимущественно цементного теста |

| RU2064677C1 (ru) * | 1994-12-08 | 1996-07-27 | Северо-Кавказский государственный технологический университет | Способ контроля качества бетона |

| RU2065608C1 (ru) * | 1993-01-18 | 1996-08-20 | Владимир Викторович Бредихин | Способ определения прочности бетона |

| RU2127366C1 (ru) * | 1993-08-24 | 1999-03-10 | Коммерческое научно-производственное товарищество с ограниченной ответственностью "Три СМ" | Способ контроля и прогноза прочности твердеющих закладочных массивов |

| RU2006120536A (ru) * | 2003-11-14 | 2007-12-20 | Конкритек Лтд. (Il) | Способ, прибор и система для прогнозирования прочности цементирующего материала |

-

2013

- 2013-07-01 RU RU2013129956/15A patent/RU2557984C2/ru not_active IP Right Cessation

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU151854A1 (ru) * | 1961-10-20 | 1961-11-30 | А.М. Виницкий | Способ контрол за нарастанием прочности, измерением электропроводности, преимущественно цементного теста |

| RU2065608C1 (ru) * | 1993-01-18 | 1996-08-20 | Владимир Викторович Бредихин | Способ определения прочности бетона |

| RU2127366C1 (ru) * | 1993-08-24 | 1999-03-10 | Коммерческое научно-производственное товарищество с ограниченной ответственностью "Три СМ" | Способ контроля и прогноза прочности твердеющих закладочных массивов |

| RU2064677C1 (ru) * | 1994-12-08 | 1996-07-27 | Северо-Кавказский государственный технологический университет | Способ контроля качества бетона |

| RU2006120536A (ru) * | 2003-11-14 | 2007-12-20 | Конкритек Лтд. (Il) | Способ, прибор и система для прогнозирования прочности цементирующего материала |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2803500C1 (ru) * | 2022-10-24 | 2023-09-14 | Федеральное государственное бюджетное образовательное учреждение высшего образования "Юго-Западный государственный университет" | Способ определения прочности бетона |

| RU2807868C1 (ru) * | 2022-12-05 | 2023-11-21 | Акционерное общество "Научно-исследовательский центр "Строительство" (АО "НИЦ "Строительство") | Способ определения прочности бетона методом акустической эмиссии |

Also Published As

| Publication number | Publication date |

|---|---|

| RU2013129956A (ru) | 2015-01-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Liu et al. | A novel method for semi-quantitative analysis of hydration degree of cement by 1H low-field NMR | |

| Hu et al. | A review on microstructural characterization of cement-based materials by AC impedance spectroscopy | |

| Abdalhmid et al. | Long-term drying shrinkage of self-compacting concrete: Experimental and analytical investigations | |

| Ghosh et al. | Influence of parameters on surface resistivity of concrete | |

| Loukili et al. | A new approach to determine autogenous shrinkage of mortar at an early age considering temperature history | |

| Dong et al. | Evolutionary trace for early hydration of cement paste using electrical resistivity method | |

| Wilson et al. | Unravelling chloride transport/microstructure relationships for blended-cement pastes with the mini-migration method | |

| Wei et al. | Prediction of standard compressive strength of cement by the electrical resistivity measurement | |

| Yang et al. | Investigation of moisture condition and Autoclam sensitivity on air permeability measurements for both normal concrete and high performance concrete | |

| Koenig et al. | Main considerations for the determination and evaluation of the acid resistance of cementitious materials | |

| Zhang et al. | Investigation of the influence of curing temperature and silica fume content on setting and hardening process of the blended cement paste by an improved ultrasonic apparatus | |

| US6816791B2 (en) | Assay methods for hydratable cementitious compositions | |

| Wang et al. | 1H NMR relaxometry as an indicator of setting and water depletion during cement hydration | |

| Neves et al. | Durability performance of concrete incorporating spent fluid cracking catalyst | |

| Martin et al. | Experimental investigations concerning combined delayed ettringite formation and alkali aggregate reaction | |

| US8610444B2 (en) | Method and system for analyzing a chemically-active material | |

| Ren et al. | Modeling the dependence of capillary sorptivity on initial water content for cement-based materials in view of water sensitivity | |

| Enjilela et al. | Monitoring steady state moisture distribution during wick action in mortar by magnetic resonance imaging (MRI) | |

| JP2006329961A (ja) | コンクリート中に拡散する元素の濃度分布の解析方法 | |

| RU2557984C2 (ru) | Способ прогнозирования конечной фактической прочности бетона | |

| Soliman et al. | Piezoelectric ring actuator technique to monitor early-age properties of cement-based materials | |

| US7225682B2 (en) | Method, apparatus and system for monitoring hardening and forecasting strength of cementitious material | |

| Mariak et al. | Maturity curve for estimating the in-place strength of high performance concrete | |

| Wally et al. | 6-month evaluation of concrete aging factor using chloride migration test: Effects of binder type and w/b ratio | |

| Liao et al. | Activation energy of calcium sulfoaluminate cement-based materials |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20180702 |