RU2496712C1 - Способ получения высокопористого покрытия на основе двойных оксидов кремния и марганца - Google Patents

Способ получения высокопористого покрытия на основе двойных оксидов кремния и марганца Download PDFInfo

- Publication number

- RU2496712C1 RU2496712C1 RU2012112382/05A RU2012112382A RU2496712C1 RU 2496712 C1 RU2496712 C1 RU 2496712C1 RU 2012112382/05 A RU2012112382/05 A RU 2012112382/05A RU 2012112382 A RU2012112382 A RU 2012112382A RU 2496712 C1 RU2496712 C1 RU 2496712C1

- Authority

- RU

- Russia

- Prior art keywords

- minutes

- film

- heating

- forming solution

- rate

- Prior art date

Links

- 238000000034 method Methods 0.000 title claims abstract description 23

- 238000000576 coating method Methods 0.000 title claims abstract description 18

- 239000011248 coating agent Substances 0.000 title claims abstract description 8

- 239000011572 manganese Substances 0.000 title description 6

- 229910052710 silicon Inorganic materials 0.000 title description 5

- 239000010703 silicon Substances 0.000 title description 5

- 229910052748 manganese Inorganic materials 0.000 title description 3

- PWHULOQIROXLJO-UHFFFAOYSA-N Manganese Chemical compound [Mn] PWHULOQIROXLJO-UHFFFAOYSA-N 0.000 title 1

- 238000010438 heat treatment Methods 0.000 claims abstract description 35

- BOTDANWDWHJENH-UHFFFAOYSA-N Tetraethyl orthosilicate Chemical compound CCO[Si](OCC)(OCC)OCC BOTDANWDWHJENH-UHFFFAOYSA-N 0.000 claims abstract description 18

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 claims abstract description 17

- 238000001816 cooling Methods 0.000 claims abstract description 14

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims abstract description 11

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 claims abstract description 10

- 238000001035 drying Methods 0.000 claims abstract description 9

- 235000019441 ethanol Nutrition 0.000 claims abstract description 9

- 229910052751 metal Inorganic materials 0.000 claims abstract description 9

- 239000002184 metal Substances 0.000 claims abstract description 9

- 150000003839 salts Chemical class 0.000 claims abstract description 8

- 239000000758 substrate Substances 0.000 claims abstract description 8

- 239000012153 distilled water Substances 0.000 claims abstract description 6

- 238000000137 annealing Methods 0.000 claims abstract description 4

- 239000000463 material Substances 0.000 abstract description 8

- 230000005855 radiation Effects 0.000 abstract description 8

- 238000004519 manufacturing process Methods 0.000 abstract description 5

- 239000003054 catalyst Substances 0.000 abstract description 4

- 229910021380 Manganese Chloride Inorganic materials 0.000 abstract 1

- GLFNIEUTAYBVOC-UHFFFAOYSA-L Manganese chloride Chemical compound Cl[Mn]Cl GLFNIEUTAYBVOC-UHFFFAOYSA-L 0.000 abstract 1

- 230000005540 biological transmission Effects 0.000 abstract 1

- 230000008021 deposition Effects 0.000 abstract 1

- 239000011565 manganese chloride Substances 0.000 abstract 1

- 239000000126 substance Substances 0.000 abstract 1

- 239000010408 film Substances 0.000 description 23

- 230000015572 biosynthetic process Effects 0.000 description 9

- 230000007062 hydrolysis Effects 0.000 description 9

- 238000006460 hydrolysis reaction Methods 0.000 description 9

- 230000008569 process Effects 0.000 description 8

- 238000005755 formation reaction Methods 0.000 description 7

- 239000011148 porous material Substances 0.000 description 7

- 229910004298 SiO 2 Inorganic materials 0.000 description 5

- 239000002253 acid Substances 0.000 description 4

- 239000010453 quartz Substances 0.000 description 4

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 4

- 239000010409 thin film Substances 0.000 description 4

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 3

- 238000005119 centrifugation Methods 0.000 description 3

- 238000009833 condensation Methods 0.000 description 3

- 230000005494 condensation Effects 0.000 description 3

- 238000009501 film coating Methods 0.000 description 3

- 230000035800 maturation Effects 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 238000002360 preparation method Methods 0.000 description 3

- 230000005070 ripening Effects 0.000 description 3

- -1 siloxanes Chemical class 0.000 description 3

- 239000007787 solid Substances 0.000 description 3

- 238000002834 transmittance Methods 0.000 description 3

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 2

- 230000008859 change Effects 0.000 description 2

- 238000004132 cross linking Methods 0.000 description 2

- 238000001914 filtration Methods 0.000 description 2

- 239000012456 homogeneous solution Substances 0.000 description 2

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 2

- 229910010272 inorganic material Inorganic materials 0.000 description 2

- 239000011147 inorganic material Substances 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- SQGYOTSLMSWVJD-UHFFFAOYSA-N silver(1+) nitrate Chemical compound [Ag+].[O-]N(=O)=O SQGYOTSLMSWVJD-UHFFFAOYSA-N 0.000 description 2

- 238000003786 synthesis reaction Methods 0.000 description 2

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 1

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- 238000010306 acid treatment Methods 0.000 description 1

- 230000002378 acidificating effect Effects 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 230000032683 aging Effects 0.000 description 1

- 230000000844 anti-bacterial effect Effects 0.000 description 1

- 238000000889 atomisation Methods 0.000 description 1

- 238000009835 boiling Methods 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 239000011575 calcium Substances 0.000 description 1

- 150000004649 carbonic acid derivatives Chemical class 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 239000007859 condensation product Substances 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 125000001301 ethoxy group Chemical class [H]C([H])([H])C([H])([H])O* 0.000 description 1

- 238000011049 filling Methods 0.000 description 1

- 239000012634 fragment Substances 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- QWPPOHNGKGFGJK-UHFFFAOYSA-N hypochlorous acid Chemical class ClO QWPPOHNGKGFGJK-UHFFFAOYSA-N 0.000 description 1

- 238000007654 immersion Methods 0.000 description 1

- 238000002329 infrared spectrum Methods 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- 229910052742 iron Inorganic materials 0.000 description 1

- 229910052746 lanthanum Inorganic materials 0.000 description 1

- FZLIPJUXYLNCLC-UHFFFAOYSA-N lanthanum atom Chemical compound [La] FZLIPJUXYLNCLC-UHFFFAOYSA-N 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- 239000011159 matrix material Substances 0.000 description 1

- 238000002844 melting Methods 0.000 description 1

- 230000008018 melting Effects 0.000 description 1

- 229910044991 metal oxide Inorganic materials 0.000 description 1

- 150000004706 metal oxides Chemical class 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- 238000001000 micrograph Methods 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 239000006259 organic additive Substances 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 230000005501 phase interface Effects 0.000 description 1

- 239000000047 product Substances 0.000 description 1

- 230000008521 reorganization Effects 0.000 description 1

- 229910001961 silver nitrate Inorganic materials 0.000 description 1

- 238000007614 solvation Methods 0.000 description 1

- 239000002904 solvent Substances 0.000 description 1

- 238000006467 substitution reaction Methods 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 238000009827 uniform distribution Methods 0.000 description 1

- 238000001429 visible spectrum Methods 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

Images

Landscapes

- Silicon Compounds (AREA)

- Paints Or Removers (AREA)

- Battery Electrode And Active Subsutance (AREA)

Abstract

Изобретение относится к технологии получения высокопористых покрытий на основе систем двойных оксидов, применяемых в быстро развивающихся областях электронной техники и светотехнической промышленности, производстве материалов катализаторов, в качестве функционально-чувствительных, декоративных, фильтрующих и перераспределяющих излучение покрытий. Способ включает приготовление пленкообразующего раствора с последующим нанесением его на поверхность подложек, сушкой, отжигом и охлаждением. Свежеприготовленный пленкообразующий раствор выдерживают в течение 8-13 суток при температуре 6-8°С, сушку проводят при температуре 60°С в течение 30-40 минут с последующим нелинейным нагревом до 800-900°С в атмосфере воздуха - в первые 15-20 минут скорость нагрева максимальна и составляет 22°С/мин, в следующие 17 минут скорость нагрева поддерживают на уровне 18°С/мин, затем в течение 12 минут скорость нагрева составляет 12°С/мин, последние 40-20 минут скорость нагрева поддерживают на уровне 0,5°С/мин - и выдержкой при 800-900°С в течение 1 часа, постепенным охлаждением в условиях естественного остывания муфельной печи при следующем соотношении компонентов в пленкообразующем растворе, мас.%: тетраэтоксисилан 22,4-21,6, соляная кислота 1,3·10-4-1,2·10-4, дистиллированная вода 3,2-1, соль металла MnCl2·4Н2О 0,8-6,6, этиловый спирт (98 об.%) - остальное. Технический результат - упрощение способа получения высокопористого покрытия, более высокие значения коэффициента отражения в видимом диапазоне длин волн и коэффициента пропускания ближнего ультрафиолетового излучения с одновременным сочетанием невысоких значений показателя преломления и толщины. 1 ил., 2 пр.

Description

Изобретение относится к технологии получения тонкопленочных материалов на основе систем двойных оксидов, применяемых в быстро развивающихся областях электронной техники и светотехнической промышленности, производстве материалов катализаторов, в качестве функционально-чувствительных, декоративных, фильтрующих и перераспределяющих излучение покрытий.

Известен способ получения бактерицидного оксидного покрытия (Патент РФ №2395548, C09D 5/14, опубл. 27.07.2010), включающий приготовление кислого пленкообразующего раствора (ПОР), нанесение пленки на поверхность твердого неорганического материала, сушку материала с покрытием, термообработку при температурах выше температуры разложения солей металлов, но ниже температуры плавления или размягчения твердого неорганического материала. Недостатками такого способа являются специальный подбор растворителей во избежание стекания наносимого слоя по подложке, тщательная очистка используемого для пульверизации воздуха или газа, необходимость поддерживать определенный размер и форму струи распыляемого раствора, а также сложное оборудование. Кроме того, в описываемом способе получения пленок для улучшения смачиваемости поверхности покрываемого материала используют органические добавки, а в качестве связующих компонентов - оксиды металлов: кремния, железа, титана, лантана, что значительно усложняет состав синтезируемых материалов и влияет на свойства получаемых пленок. Для достижения нужного значения рН пленкообразующего раствора в данном способе используют кислотную обработку природных или синтетических оксидов или карбонатов магния, кальция или цинка, что не позволяет точно контролировать содержание кислоты в растворе и технологически усложняет процесс.

Известен способ получения газочувствительного материала из пленкообразующего раствора (Патент РФ №2310833, G01N 27/12, 20.11.2007 г.), включающий приготовление реакционного раствора с использованием тетраэтоксисилана и азотнокислого серебра, нанесение пленки методом центрифугирования, сушку образцов и термообработку при 370-750°C. Недостатками такого способа являются отсутствие в ПОР контролируемого количества воды и кислоты, участвующих в процессах гидролиза тетраэтоксисилана и значительно сокращающих время созревания растворов, а также отсутствие спирта, способствующего равномерному распределению компонентов в растворе и свободной диффузии ионов и молекул в объеме.

Известен способ приготовления пленкообразующих растворов, используемых для получения тонкопленочных покрытий (Hernandez-Torres J. Optical properties of sol-gel SiO2 films containing nickel /J. Hernandez-Torres, Mendoza-Galvan//Thin Solid Films. - 2005. - V.472. - P.130-135.), выбранный в качестве прототипа. Способ включает в себя приготовление ПОР для получения пленок SiO2-NiO на основе тетраэтоксисилана, этилового спирта, воды с мольным соотношением компонентов: тетраэтоксисилан/спирт/вода=1/4/11.7. Количество шестиводного нитрата никеля варьировали для получения пленок с атомным соотношением Si/Ni: 1.2; 3.1; 7.1. Пленки получали на стеклянных и кварцевых подложках методом вытягивания со скоростью 20 см/мин. Все образцы подвергали сушке на воздухе при 180°C в течение 30 минут. Последующую термическую обработку проводили при 300 и 500°C в течение 30 минут.

Недостатками такого способа являются

1) отсутствие в пленкообразующем растворе кислоты, являющейся катализатором процессов гидролиза и конденсации тетраэтоксисилана, что влияет на время созревания растворов и на пористость пленок;

2) не акцентируется внимание на степени осушенности этанола, что является важным параметром, влияющим на реологические свойства растворов;

3) при получении пленок методом вытягивания трудно получить равномерные по толщине покрытия, что связано как с реологическими особенностями пленкообразующих растворов - растворы с более высокими значениями концентрации и вязкости могут постепенно обогащаться растворенным веществом в зоне погружения, приводя к тому, что толщина покрытия увеличивается сверху вниз при извлечении образца, - так и с особенностями закрепления подложки - угол наклона покрываемой плоскости к уровню жидкости должен быть равен 90°.

Задачей настоящего изобретения является разработка более простого способа получения равномерного по толщине высокопористого покрытия с целью получения развитой поверхности, более высоких значений коэффициента отражения (90-110%) в видимом диапазоне длин волн и коэффициента пропускания ближнего ультрафиолетового излучения (60-90%) с одновременным сочетанием невысоких значений показателя преломления (1,41-1,43) и толщины (161-240 нм), что позволит использовать их в качестве перераспределяющих излучение покрытий.

Поставленная задача решается тем, что способ получения высокопористого покрытия включает приготовление пленкообразующего раствора с последующим нанесением его на поверхность кремниевых или кварцевых подложек, сушкой, отжигом и охлаждением, но в отличие от прототипа свежеприготовленный пленкообразующий раствор выдерживают в течение 8-13 суток при температуре 6-8°C, сушку проводят при температуре 60°C в течение 30-40 минут, с последующим нелинейным нагревом до 800-900°C в атмосфере воздуха - в первые 15-20 минут скорость нагрева максимальна и составляет 22°C/мин, в следующие 17 минут скорость нагрева поддерживают на уровне 18°C/мин, затем в течение 12 минут скорость нагрева составляет 12°C/мин, последние 40-20 минут нагревания скорость нагрева поддерживают на уровне 0,5°C/мин - и выдержкой при 800-900°C в течение 1 часа, постепенным охлаждением в условиях естественного остывания муфельной печи. Для получения высокопористого покрытия использовали пленкообразующие растворы, приготовленные при следующем соотношении компонентов, масс.%:

| тетраэтоксисилан | 22,4-21,6 |

| соляная кислота | 1,3·10-4-1,2·10-4 |

| дистиллированная вода | 3,2-1 |

| соль металла MnCl2·4H2O | 0,8-6,6 |

| этиловый спирт (98 об.%) | остальное |

Наличие большой площади раздела фаз за счет формирования пор в пленках позволяет существенно изменять их свойства как путем модификации микроструктуры, так и путем легирования различными элементами и заполнения пор другими составами, что позволяет управлять целевыми функционально-чувствительными свойствами, которые тесно связаны с технологическими параметрами синтеза.

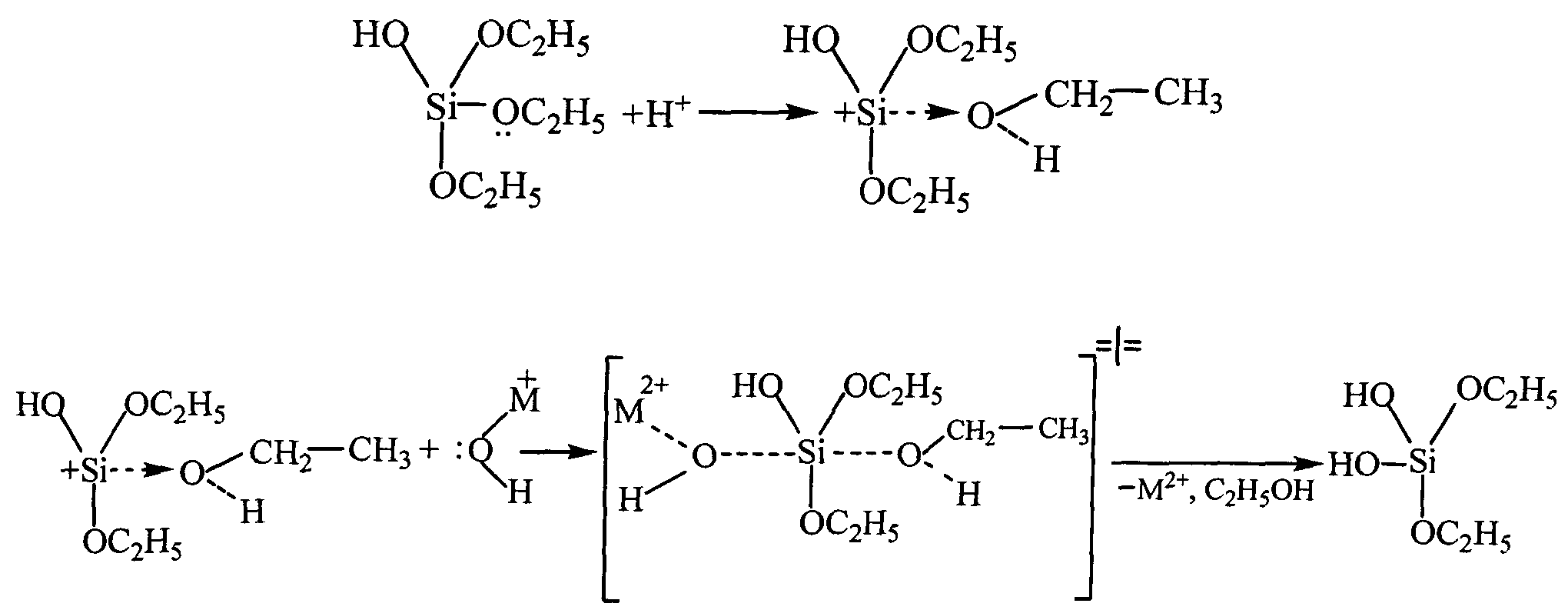

Процессы гидролиза тетраэтоксисилана (ТЭОС) экзотермичны. При создании соответствующих условий по отводу тепла из системы можно контролировать процессы сшивания силоксанов продуктами гидролиза ТЭОС уже в первые минуты созревания растворов, тем самым предопределяя структуру и свойства синтезируемых пленок.

Добавление в ПОР соли d-металла приводит к повышению ионной силы раствора, что способствует изменению сольватной оболочки реагирующих фрагментов и снижению энергии реорганизации среды, и соответственно к снижению энергии активации идущих процессов. Скорость гидролиза ТЭОС в таких системах зависит от лабильности аквакомплексов металлов и их устойчивости.

На протяжении первых суток созревания раствора активно идут процессы гидролиза и конденсации гидроксопроизводных тетраэтоксисилана, в результате которых появляются молекулярно связанные единичные образования с постоянно увеличивающимися размерами. По второй и третьей ступеням процесс гидролиза ТЭОС в пленкообразующих растворах, содержащих соли металлов, протекает значительно быстрее, что объясняется стерическим фактором, нарушением симметрии молекул гидроксопроизводных тетраэфира и участием гидроксокомплексов металлов в процессах замещения этоксигрупп на группы -ОН.

Как результат, растворы, содержащие ионы марганца (II), уже через 10 минут созревания содержат высокую концентрацию ди- и тригидроксопроизводных тетраэтоксисилана, что способствует не только увеличению концентрации соответствующих продуктов конденсации, но и сшиванию силоксановых цепочек, приводящему к раннему формированию сетчатой структуры растущего полимера, увеличению вязкости раствора и концентрации свободной воды.

Созревание пленкообразующих растворов при температуре 6-8°C способствует увеличению степени гидролиза тетраэтоксисилана, приводящему к раннему формированию сетчатой структуры растущей полимерной матрицы. Высокая скорость нагревания покрытий в первые минуты отжига приводит к порообразованию вследствие закипания воды, равномерно распределенной в пленке. Валентные и деформационные колебания связей Н-О-Н фиксируются в ИК-спектрах пленок до 300°C. Постепенное снижение скорости нагревания способствует глубокому протеканию процессов окисления гидроксохлоридов металлов и процессов формирования оксидов.

4Mn(ОН)Cl+О2+2H2O→4MnO(ОН)+4HCl

2MnO(ОН)→Mn2O3+H2O

Выдерживание пленок при температуре 800-900°C в течение часа приводит к завершению протекающих процессов и увеличению степени кристалличности получаемых образцов. Равномерное охлаждение способствует формированию стабильных пленочных структур.

В результате, получаемые пористые покрытия (рис.1) характеризуются высокими значениями коэффициента отражения (90-110%) в видимом диапазоне длин волн и коэффициента пропускания ближнего ультрафиолетового излучения (60-90%) с одновременным сочетанием невысоких значений показателя преломления (1,41-1,43) и толщины (161-240 нм). Пористость пленок составляет 25-34%, размер пор - от 500 нм до 1,3 мкм.

Пример 1.

Для приготовления 100 мл пленкообразующего раствора необходимо соединить 2,7 мл дистиллированной воды (3,2 масс.%), 0,06 мл раствора соляной кислоты с концентрацией 2 моль/л (1,3·10-4 масс.%), 0,7 г соли MnCl2·4H2O (0,8 масс.%) и довести до объема 80 мл этиловым спиртом (98 об.%). Полученный однородный раствор охлаждают до 6-8°C. На заключительном этапе приготовления ПОР вливают в подготовленный раствор предварительно охлажденный до 6-8°С тетраэтоксисилан объемом 20 мл (22,4 масс.%). После созревания раствора в течение 8 суток при температуре 6-8°С ПОР наносят на кремниевую или кварцевую подложку методом центрифугирования и подвергают ступенчатой термообработке: при температуре 60°C в течение 30-40 минут, с последующим нелинейным нагревом до 800°C в атмосфере воздуха - в первые 15 минут скорость нагрева максимальна и составляет 22°C/мин, в следующие 17 минут скорость нагрева поддерживают на уровне 18°C/мин, затем в течение 12 минут скорость нагрева составляет 12°C/мин, последние 40 минут нагревания скорость нагрева поддерживают на уровне 0,5°C/мин - и выдержкой при 800°C в течение 1 часа, постепенным охлаждением в условиях естественного остывания муфельной печи. При этом получается тонкопленочное покрытие состава 5 масс.% Mn2O3, 95 масс.% SiO2 толщиной 161 нм и показателем преломления 1,43. Пористость пленки 25%, размер пор от 550 нм до 1,3 мкм.

Пример 2.

Для приготовления 100 мл пленкообразующего раствора необходимо соединить 0,9 мл дистиллированной воды (1 масс.%), 0,06 мл раствора соляной кислоты с концентрацией 2 моль/л (1,2·10-4 масс.%), 5,74 г соли MnCl2·4H2O (6,6 масс.%) и довести до объема 80 мл этиловым спиртом (98 об.%). Полученный однородный раствор охлаждают до 6-8°C. На заключительном этапе приготовления ПОР вливают в подготовленный раствор предварительно охлажденный до 6-8°С тетраэтоксисилан объемом 20 мл (21,6 масс.%). После созревания раствора в течение 13 суток при температуре 6-8°C ПОР наносят на кремниевую или кварцевую подложку методом центрифугирования и подвергают ступенчатой термообработке: при температуре 60°C в течение 30-40 минут, с последующим нелинейным нагревом до 900°C в атмосфере воздуха - в первые 20 минут скорость нагрева максимальна и составляет 22°C/мин, в следующие 17 минут скорость нагрева поддерживают на уровне 18°C/мин, затем в течение 12 минут скорость нагрева составляет 12°C/мин, последние 20 минут нагревания скорость нагрева поддерживают на уровне 0,5°C/мин - и выдержкой при 900°C в течение 1 часа, постепенным охлаждением в условиях естественного остывания муфельной печи. При этом получается тонкопленочное покрытие состава 30 масс.% Mn2O3, 70 масс.% SiO2 толщиной 240 нм и показателем преломления 1,41. Пористость пленки 34%, размер пор от 500 нм до 1,1 мкм.

В отличие от прототипа, в описанном способе осуществляется контроль процессов гидролиза и конденсации тетраэтоксисилана в пленкообразующем растворе путем введения необходимого количества кислоты и дистиллированной воды, что позволяет расширить временную область пригодности пленкообразующих растворов для нанесения равномерных покрытий. Соответствующие условия синтеза позволяют управлять морфологией поверхности. Кроме того, пленки наносятся более простым способом.

Покрытия, полученные описанным способом, характеризуются высокоразвитой пористой структурой, высокими значениями коэффициента отражения в видимом диапазоне спектра и коэффициента пропускания ближнего ультрафиолетового излучения с одновременным сочетанием невысоких значений показателя преломления и толщины, что открывает возможности использования пленок в производстве материалов катализаторов, в качестве функционально-чувствительных, декоративных, фильтрующих и перераспределяющих излучение покрытий. На рисунке 1 приведены микрофотографии пленок SiO2·Mn2O3 с содержанием Mn2O3 30 масс.%.

Claims (1)

- Способ получения высокопористого покрытия, включающий приготовление пленкообразующего раствора с последующим нанесением его на поверхность подложек, сушкой, отжигом и охлаждением, отличающийся тем, что свежеприготовленный пленкообразующий раствор выдерживают в течение 8-13 суток при температуре 6-8°С, сушку проводят при температуре 60°С в течение 30-40 минут с последующим нелинейным нагревом до 800-900°С в атмосфере воздуха - в первые 15-20 минут скорость нагрева максимальна и составляет 22°С/мин, в следующие 17 минут скорость нагрева поддерживают на уровне 18°С/мин, затем в течение 12 минут скорость нагрева составляет 12°С/мин, последние 40-20 минут скорость нагрева поддерживают на уровне 0,5°С/мин - и выдержкой при 800-900°С в течение 1 часа, постепенным охлаждением в условиях естественного остывания муфельной печи при следующем соотношении компонентов в пленкообразующем растворе, мас.%:

тетраэтоксисилан 22,4-21,6 соляная кислота 1,3·10-4-1,2·10-4 дистиллированная вода 3,2-1 соль металла MnCl2·4H2O 0,8-6,6 этиловый спирт (98 об.%) остальное.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2012112382/05A RU2496712C1 (ru) | 2012-04-02 | 2012-04-02 | Способ получения высокопористого покрытия на основе двойных оксидов кремния и марганца |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2012112382/05A RU2496712C1 (ru) | 2012-04-02 | 2012-04-02 | Способ получения высокопористого покрытия на основе двойных оксидов кремния и марганца |

Related Parent Applications (2)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2011117993/05A Division RU2464106C1 (ru) | 2011-05-04 | 2011-05-04 | Способ получения высокопористого наноразмерного покрытия |

| RU2011117993/05A Substitution RU2464106C1 (ru) | 2011-05-04 | 2011-05-04 | Способ получения высокопористого наноразмерного покрытия |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2012112382A RU2012112382A (ru) | 2013-10-10 |

| RU2496712C1 true RU2496712C1 (ru) | 2013-10-27 |

Family

ID=49302578

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2012112382/05A RU2496712C1 (ru) | 2012-04-02 | 2012-04-02 | Способ получения высокопористого покрытия на основе двойных оксидов кремния и марганца |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2496712C1 (ru) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2841383C1 (ru) * | 2025-01-09 | 2025-06-06 | Федеральное государственное автономное образовательное учреждение высшего образования "Национальный исследовательский Томский государственный университет" | Способ получения никель-железных каталитических материалов, нанесенных на Al2O3 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006069864A (ja) * | 2004-09-03 | 2006-03-16 | National Institute Of Advanced Industrial & Technology | ナノポーラス体及びその製造方法 |

| US7338982B2 (en) * | 2002-12-23 | 2008-03-04 | General Electric Company | Functionalized mesoporous silicate structures, and related processes |

-

2012

- 2012-04-02 RU RU2012112382/05A patent/RU2496712C1/ru not_active IP Right Cessation

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7338982B2 (en) * | 2002-12-23 | 2008-03-04 | General Electric Company | Functionalized mesoporous silicate structures, and related processes |

| JP2006069864A (ja) * | 2004-09-03 | 2006-03-16 | National Institute Of Advanced Industrial & Technology | ナノポーラス体及びその製造方法 |

Non-Patent Citations (3)

| Title |

|---|

| HERNANDEZ-TORRES J. Optical properties of sol-gel SiOfilms containing nickel. Thin solid films, 2005, 472, pp.130-135. * |

| БРИЧКОВ А.С. и др. Анализ температурной зависимости энергетического состояния твердофазных систем на основе тетраэтоксисилана и солей d-металлов. - Ползуновский вестник, 2010, No. 3, с.73-77. * |

| БРИЧКОВ А.С. и др. Анализ температурной зависимости энергетического состояния твердофазных систем на основе тетраэтоксисилана и солей d-металлов. - Ползуновский вестник, 2010, № 3, с.73-77. HERNANDEZ-TORRES J. Optical properties of sol-gel SiO 2 films containing nickel. Thin solid films, 2005, 472, pp.130-135. * |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2841383C1 (ru) * | 2025-01-09 | 2025-06-06 | Федеральное государственное автономное образовательное учреждение высшего образования "Национальный исследовательский Томский государственный университет" | Способ получения никель-железных каталитических материалов, нанесенных на Al2O3 |

Also Published As

| Publication number | Publication date |

|---|---|

| RU2012112382A (ru) | 2013-10-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Badilescu et al. | Study of sol–gel prepared nanostructured WO3 thin films and composites for electrochromic applications | |

| Soo et al. | Elaboration and characterization of sol–gel derived ZrO2 thin films treated with hot water | |

| KR910006769B1 (ko) | 반사 방지성 실리카 피복조성물 및 피복방법 | |

| Ehrhart et al. | Structural and optical properties of n-propoxide sol–gel derived ZrO2 thin films | |

| AU2002338733B2 (en) | Novel hybrid sol for producing abrasion-resistant SiO2 antireflection coatings | |

| JP5437662B2 (ja) | 反射防止膜及びその形成方法 | |

| Elnahrawy et al. | Synthesis of hybrid chitosan/calcium aluminosilicate using a sol-gel method for optical applications | |

| Karlina et al. | Synthesis and characterization of hydrophobic silica prepared by different acid catalysts | |

| EP3472251A1 (en) | Self-curing mixed-metal oxides | |

| RU2464106C1 (ru) | Способ получения высокопористого наноразмерного покрытия | |

| Kamal et al. | Structural and thermal properties of monolithic silica–phosphate (SiO2–P2O5) gel glasses prepared by sol–gel technique | |

| RU2496712C1 (ru) | Способ получения высокопористого покрытия на основе двойных оксидов кремния и марганца | |

| RU2490074C1 (ru) | Способ получения высокопористого покрытия на основе двойных оксидов кремния и никеля | |

| Lobmann et al. | Industrial processing of TiO2 thin films from soluble precursor powders | |

| RU2450984C1 (ru) | Способ получения тонких наноструктурированных однослойных покрытий на основе диоксида кремния золь-гель методом в присутствии неорганических кислот и их солей | |

| RU2632835C1 (ru) | Способ получения тонкопленочного покрытия на основе сложных оксидных систем | |

| Ye et al. | Manipulating the chemical-and micro-structure of silica thin film for tailoring the refractive index by a template-and modifier-free sol–gel method | |

| JP4117371B2 (ja) | シリカ−チタニア複合膜とその製造方法及び複合構造体 | |

| Bautista-Ruiz et al. | Characterization of bismuth-silicate soles | |

| TW201020211A (en) | Preparation method for optical material containing silicon and titanium. | |

| JPS6112034A (ja) | シリコン基材表面に酸化珪素被膜を形成させる方法 | |

| Ahangarani et al. | Influence of TEOS concentration and Triton additive on the nanostructure silica sol-gel anti-reflective coatings | |

| JPH04280812A (ja) | 基材上への多孔質シリカ被膜の形成法 | |

| RU2830131C1 (ru) | Способ получения тонких прозрачных газочувствительных плёнок TiO2-SnO2 | |

| Hori et al. | Orientation mechanism during crystallization of apatite-type lanthanum silicate thin films from an amorphous precursor |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20180505 |