RU2456384C1 - Electrolyte for ematal coating of aluminium and its alloys - Google Patents

Electrolyte for ematal coating of aluminium and its alloys Download PDFInfo

- Publication number

- RU2456384C1 RU2456384C1 RU2011101236/02A RU2011101236A RU2456384C1 RU 2456384 C1 RU2456384 C1 RU 2456384C1 RU 2011101236/02 A RU2011101236/02 A RU 2011101236/02A RU 2011101236 A RU2011101236 A RU 2011101236A RU 2456384 C1 RU2456384 C1 RU 2456384C1

- Authority

- RU

- Russia

- Prior art keywords

- electrolyte

- alloys

- ematal

- aluminium

- coating

- Prior art date

Links

Abstract

Description

Изобретение относится к эматалированию алюминия и его сплавов для защиты от коррозии.The invention relates to the enameling of aluminum and its alloys to protect against corrosion.

Известен хромовоборатный электролит эматалирования, содержащий хромовый ангидрид 100 г/л, борную кислоту 4 г/л (Розенбойм Г.Б. Возникновение эматаль-эффекта в хромовоборатных электролитах. Сб. «Новая технология гальванических покрытий изделий в судостроении и машиностроении», Л., Судостроение, 1974, с.58). Из-за высокой концентрации хромового ангидрида электролит опасен в экологическом отношении. К тому же, получаемые в нем эматаль-покрытия имеют недостаточную защитную способность.Known chrome-borate enamel electrolyte containing chromic anhydride 100 g / l, boric acid 4 g / l (Rosenboim GB The emergence of enamel effect in chrome-borate electrolytes. Sat. "New technology of galvanic coatings of products in shipbuilding and engineering", L., Shipbuilding, 1974, p. 58). Due to the high concentration of chromic anhydride, the electrolyte is environmentally hazardous. In addition, the enamel coatings obtained in it have insufficient protective ability.

Наиболее близким к данному предлагаемому изобретению по технической сущности и полученным результатам является разбавленный хромовоборатный электролит с добавкой органического вещества (авторское свидетельство СССР №1133313, С25D 11/06, приоритет 07.01.1983 г.). Названный электролит экологически заметно менее опасен из-за пониженной концентрации хромового ангидрида (до 30 г/л), но эматалевые покрытия, осаждаемые из него, не обладают достаточным защитным действием для алюминия.Closest to this proposed invention in technical essence and the results obtained is a diluted chromium-borate electrolyte with the addition of organic matter (USSR copyright certificate No. 1133313, С25D 11/06, priority January 7, 1983). The named electrolyte is environmentally noticeably less dangerous due to the low concentration of chromic anhydride (up to 30 g / l), but the enamel coatings deposited from it do not have sufficient protective effect for aluminum.

Техническая задача, которую предполагалось решить в настоящем предлагаемом изобретении, состоит в том, чтобы усилить антикоррозийное действие эматаль-пленок на алюминии и его сплавах.The technical problem, which was supposed to be solved in the present invention, is to enhance the anti-corrosion effect of enamel films on aluminum and its alloys.

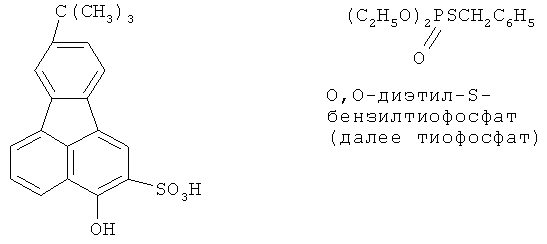

Решение названной задачи осуществлено путем введения в хромовоборный электролит эматалирования двух органических веществ 11-триметил-4-оксифлуорантен-3-сульфокислоты и O,O-диэтил-S-бензилтиофосфата (фунгицид), имеющих следующее строение:The solution of this problem was carried out by introducing into the chromium-boron electrolyte an enamelling of two organic substances 11-trimethyl-4-hydroxyfluoranten-3-sulfonic acids and O, O-diethyl-S-benzylthiophosphate (fungicide), having the following structure:

11-триметил-4-оксифлуорантен-3-сульфокислота (далее сульфокислота)11-trimethyl-4-hydroxyfluoranthene-3-sulfonic acid (hereinafter sulfonic acid)

Информация о данном соединении содержится в сборнике «Вопросы химии и химической технологии», Харьков, Харьковский университет, 1975, №39, С.16.Information on this compound is contained in the collection "Issues of Chemistry and Chemical Technology", Kharkov, Kharkov University, 1975, No. 39, p.16.

Для эматалирования берется электролит следующего состава (г/л):For enameling, an electrolyte of the following composition is taken (g / l):

Приготавливая раствор, следует в первую очередь растворить борную кислоту и хромовый ангидрид, а затем тиофосфат, затратив при этом половинное количество воды. Во второй половине при энергичном перемешивании растворяется 3-сульфокислота, после чего оба раствора сливаются вместе. Процесс эматалирования проводится при 40-50°С и при ступенчатом повышении напряжения: от 0 до 40 В за 5 мин, затем в течение 30 мин поддерживают указанную величину напряжения, а на третьем этапе примерно за 1-3 мин увеличивают напряжение до 80 В и выдерживают достигнутое значение либо 17 мин (вариант А), либо 25 мин (вариант В).When preparing the solution, first of all, boric acid and chromic anhydride should be dissolved, and then thiophosphate, while spending half the amount of water. In the second half, with vigorous stirring, 3-sulfonic acid dissolves, after which both solutions merge together. The enameling process is carried out at 40-50 ° C and with a stepwise increase in voltage: from 0 to 40 V in 5 minutes, then the indicated voltage value is maintained for 30 minutes, and at the third stage the voltage is increased to 80 V in about 1-3 minutes and maintain the achieved value either 17 min (option A) or 25 min (option B).

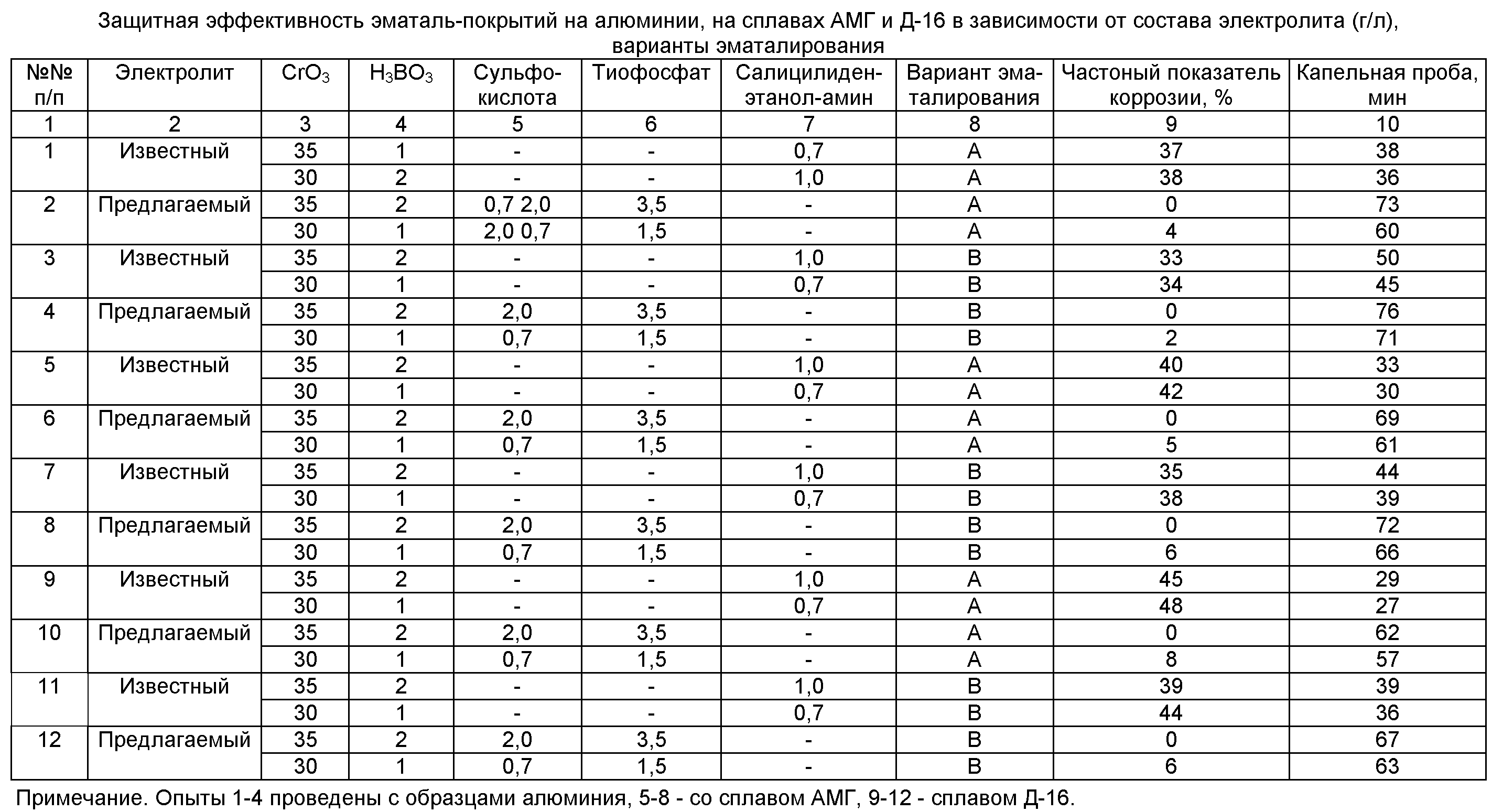

Образцы с эматаль-покрытиями испытывались в гидростате Г-4 (режим 8 час в сутки при 40°С, остальное время суток нагревание выключено, влажность поддерживалась за счет воды, налитой на поддон гидростата). Продолжительность испытаний 20 суток. После испытаний на поверхности образца с помощью наложения пластинки из оргстекла с нанесенной сеткой, состоящей из 100 квадратиков, фиксируют число коррозионных повреждений и находят частотный показатель коррозии, выражаемый в процентах. Кроме того, проводят так называемую капельную пробу, нанося на поверхность образца с эматаль-покрытием каплю раствора, содержащего водный раствор соляной кислоты и дихромата калия. Измеряют время, которое затрачено на изменение цвета капли от оранжевого до зеленого.Samples with enamel coatings were tested in a G-4 hydrostat (regime 8 hours a day at 40 ° C, the rest of the day heating was turned off, humidity was maintained by water poured onto a hydrostat pan). The test duration is 20 days. After testing on the surface of the sample by applying a plexiglass plate with a grid of 100 squares, the number of corrosion damages is recorded and the frequency corrosion indicator, expressed as a percentage, is found. In addition, a so-called drop test is carried out by applying a drop of a solution containing an aqueous solution of hydrochloric acid and potassium dichromate to the surface of an enamel-coated sample. Measure the time taken to change the color of the drop from orange to green.

Приведенные в таблице результаты позволяют сделать следующие заключения.The results presented in the table allow us to draw the following conclusions.

1. Эматаль-пленки, полученные в электролите с предлагаемой добавкой, обнаружили заметное превосходство по сравнению с покрытиями из электролита с известной добавкой: при минимальной концентрации предлагаемой добавки защитные свойства возрастают в 6-7 и более раз, а при максимальной концентрации обеспечивается полная защита для всех испытанных металлов.1. The enamel films obtained in the electrolyte with the proposed additive showed a noticeable superiority compared to coatings from the electrolyte with the known additive: with a minimum concentration of the proposed additive, the protective properties increase by 6-7 or more times, and at the maximum concentration, complete protection is provided for all tested metals.

2. Наилучшая защита по частотному показателю наблюдается для чистого алюминия, для обоих сплавов она лишь незначительно слабее (при минимальной концентрации).2. The best protection in terms of frequency is observed for pure aluminum, for both alloys it is only slightly weaker (at a minimum concentration).

3. Качественно аналогичные результаты показаны и по капельной пробе: в электролите с предлагаемой добавкой норма капельной пробы (37 мин) превышена примерно в 2 раза по сравнению с пленками из известного электролита.3. Qualitatively similar results are shown for the drip sample: in the electrolyte with the proposed additive, the rate of the drop sample (37 min) is exceeded by about 2 times compared to films from the known electrolyte.

4. Оба вещества, входящие в состав предлагаемой добавки, увеличивают анодную поляризацию, что можно считать подтверждением их пассивирующего действия.4. Both substances that make up the proposed additives increase the anodic polarization, which can be considered confirmation of their passivating effect.

Электролит рекомендуется для получения эматаль-покрытий на алюминии и сплавах АМГ и Д-16 в машино-, судостроении, производстве бытовой техники и строительстве (например, метростроении).The electrolyte is recommended for obtaining enamel coatings on aluminum and AMG and D-16 alloys in engineering, shipbuilding, household appliances and construction (for example, metro construction).

Claims (1)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2011101236/02A RU2456384C1 (en) | 2011-01-13 | 2011-01-13 | Electrolyte for ematal coating of aluminium and its alloys |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2011101236/02A RU2456384C1 (en) | 2011-01-13 | 2011-01-13 | Electrolyte for ematal coating of aluminium and its alloys |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2456384C1 true RU2456384C1 (en) | 2012-07-20 |

Family

ID=46847418

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2011101236/02A RU2456384C1 (en) | 2011-01-13 | 2011-01-13 | Electrolyte for ematal coating of aluminium and its alloys |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2456384C1 (en) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105256355A (en) * | 2015-11-17 | 2016-01-20 | 惠州市泽宏科技有限公司 | Aluminum alloy mirror surface glazed ceramic anodic oxidation process |

| CN105369321A (en) * | 2015-11-17 | 2016-03-02 | 惠州市泽宏科技有限公司 | Ceramic anode oxidation solution and ceramic anode oxidation process |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU1133313A1 (en) * | 1983-01-07 | 1985-01-07 | Астраханский технический институт рыбной промышленности и хозяйства | Electrolyte for ematalizing aluminium and its alloys |

| RU2024652C1 (en) * | 1990-12-21 | 1994-12-15 | Центральный научно-исследовательский и проектный институт "Тайфун" | Method for enamelling aluminium alloy articles |

| EP1185588B1 (en) * | 1999-05-25 | 2003-08-06 | Clariant Finance (BVI) Limited | Anthraquinone-azo dyes and use of such compounds |

| RU2297475C1 (en) * | 2005-11-18 | 2007-04-20 | Федеральное государственное образовательное учреждение высшего профессионального образования "Астраханский государственный технический университет" | Aluminum and its alloys ematalirising electrolyte |

-

2011

- 2011-01-13 RU RU2011101236/02A patent/RU2456384C1/en not_active IP Right Cessation

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU1133313A1 (en) * | 1983-01-07 | 1985-01-07 | Астраханский технический институт рыбной промышленности и хозяйства | Electrolyte for ematalizing aluminium and its alloys |

| RU2024652C1 (en) * | 1990-12-21 | 1994-12-15 | Центральный научно-исследовательский и проектный институт "Тайфун" | Method for enamelling aluminium alloy articles |

| EP1185588B1 (en) * | 1999-05-25 | 2003-08-06 | Clariant Finance (BVI) Limited | Anthraquinone-azo dyes and use of such compounds |

| RU2297475C1 (en) * | 2005-11-18 | 2007-04-20 | Федеральное государственное образовательное учреждение высшего профессионального образования "Астраханский государственный технический университет" | Aluminum and its alloys ematalirising electrolyte |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN105256355A (en) * | 2015-11-17 | 2016-01-20 | 惠州市泽宏科技有限公司 | Aluminum alloy mirror surface glazed ceramic anodic oxidation process |

| CN105369321A (en) * | 2015-11-17 | 2016-03-02 | 惠州市泽宏科技有限公司 | Ceramic anode oxidation solution and ceramic anode oxidation process |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Naderi et al. | Synergistic effect of clay nanoparticles and cerium component on the corrosion behavior of eco-friendly silane sol–gel layer applied on pure aluminum | |

| Yang et al. | Improvement of corrosion protective performance of organic coating on low carbon steel by PEO pretreatment | |

| US20180334748A9 (en) | Method for specifically adjusting the electrical conductivity of conversion coatings | |

| CN104372323A (en) | Aluminum alloy chromium-free water-based passivator and preparation method thereof | |

| WO2012088335A3 (en) | Corrosion resistance evaluator | |

| CN103173754A (en) | Treating agent for stabilizing rust layer on surface of weathering-resistant steel and method for preparing same | |

| RU2456384C1 (en) | Electrolyte for ematal coating of aluminium and its alloys | |

| WO2012088256A3 (en) | Process for evaluating corrosion resistance of coating | |

| JP5849174B2 (en) | Assembly of aluminum components and steel components with ZnAlMg alloy coating | |

| CN106676508A (en) | Chromium-free passivant and preparation method thereof | |

| Hamidon et al. | Anticorrosive performance of AA6061 aluminium alloy treated with sol-gel coatings doped with mangrove bark tannins in 3.5 wt% NaCl | |

| WO2012088236A3 (en) | Corrosion resistance evaluator | |

| CN104862707A (en) | Stable metal surface treatment agent | |

| CN103556164B (en) | A kind of obstacles in quit of titanium aluminium chromium nitride hard reaction film | |

| CN104109849A (en) | Stable high-adhesive aluminum alloy surface conditioning agent | |

| CN104451634A (en) | Aluminum and aluminum alloy passivation solution, preparation method and using method thereof | |

| Echeverría et al. | Ionic liquids improve the anticorrosion performance of Zn-rich coatings | |

| JP2016125142A (en) | Electromagnetic steel plate | |

| CN104630762A (en) | High corrosion resistance aluminum alloy trivalent chromium passivation solution and preparation method thereof | |

| KR20130048554A (en) | Coating composition for zinc plating materails | |

| WO2017002683A1 (en) | Surface treatment agent, surface treatment method, and surface treated metal material | |

| CN104109851A (en) | Antirust aluminum alloy surface treating agent | |

| CN104988477B (en) | A kind of steel drawing group normal temperature phosphating treatment fluid | |

| RU2297475C1 (en) | Aluminum and its alloys ematalirising electrolyte | |

| CN105368102A (en) | Pigment separable type aqueous paint composition mixed with plate-like zinc powder |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20130114 |