RU2445165C1 - Catalyst, method of its production (versions) and method of liquid-phase alkylation of isobutane by olefins c2-c4 in its presence - Google Patents

Catalyst, method of its production (versions) and method of liquid-phase alkylation of isobutane by olefins c2-c4 in its presence Download PDFInfo

- Publication number

- RU2445165C1 RU2445165C1 RU2010137505/04A RU2010137505A RU2445165C1 RU 2445165 C1 RU2445165 C1 RU 2445165C1 RU 2010137505/04 A RU2010137505/04 A RU 2010137505/04A RU 2010137505 A RU2010137505 A RU 2010137505A RU 2445165 C1 RU2445165 C1 RU 2445165C1

- Authority

- RU

- Russia

- Prior art keywords

- zeolite

- catalyst

- calcium

- oxides

- oxide

- Prior art date

Links

Landscapes

- Catalysts (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

Abstract

Description

Изобретение относится к области нефтехимии, в частности к получению катализатора на основе цеолитов и способу алкилирования изобутана олефинами С2÷С4 в его присутствии, и может быть использовано в нефтеперерабатывающей промышленности.The invention relates to the field of petrochemistry, in particular to the preparation of a catalyst based on zeolites and a method for the alkylation of isobutane with C 2 ÷ C 4 olefins in its presence, and can be used in the oil refining industry.

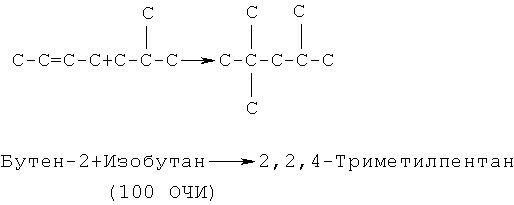

В связи с возросшими требованиями к качеству автобензина (ограничение содержания ароматических углеводородов) резко возрос интерес к процессу алкилирования изобутана олефинами. Продукт процесса - алкилбензин - состоит практически нацело из изопарафиновых углеводородов, в основном изооктанов (Σизо-С8). Алкилбензин не содержит ароматических углеводородов, однако обладает высоким октановым числом. Разработка технологии, пригодной для внедрения в промышленность, в первую очередь зависит от создания каталитической системы, проявляющей высокую активность, селективность в получении целевых продуктов и стабильность. В настоящее время для процесса алкилирования в промышленном масштабе в качестве катализаторов используются минеральные кислоты - серная и фтористоводородная. Однако их применение вызывает ряд проблем, связанных с их высокой токсичностью и коррозионноактивностью. В качестве альтернативных предложен широкий ассортимент катализаторов различного качественного и количественного состава, однако наиболее перспективны катализаторы на основе цеолитов, в которые для увеличения активности и селективности вводят различные модификаторы.Due to increased demands on the quality of gasoline (limiting the content of aromatic hydrocarbons), interest in the process of alkylation of isobutane with olefins has sharply increased. The product of the process, alkyl benzene, consists almost entirely of isoparaffin hydrocarbons, mainly isooctanes (Σiso-C 8 ). Alkylbenzene does not contain aromatic hydrocarbons, but has a high octane rating. The development of a technology suitable for implementation in industry primarily depends on the creation of a catalytic system that exhibits high activity, selectivity in obtaining target products and stability. Currently, for the industrial-scale alkylation process, mineral acids — sulfuric and hydrofluoric — are used as catalysts. However, their use causes a number of problems associated with their high toxicity and corrosion activity. As an alternative, a wide range of catalysts of various qualitative and quantitative composition is proposed, however, the most promising catalysts are based on zeolites, in which various modifiers are introduced to increase activity and selectivity.

Наиболее близким по технической сущности и достигаемому результату является катализатор на основе цеолита типа фожазит для алкилирования изобутана олефинами С2÷С4, описанный в SU 1309383, B01J 29/12, C07B 37/00, 20.10.1996 г. Согласно известному техническому решению катализатор имеет следующий состав, мас.%: оксид натрия 0,26÷0,8; оксид редкоземельного элемента 12,0÷20,0; оксид кальция 0,8÷4,2; оксид платины или палладия 0,02÷1,2; оксид алюминия и диоксида кремния - остальное. Испытание КЦ при алкилировании изобутана этиленом при 90°С, скорости подачи сырья 1,3 ч-1 и длительности 7 ч показывает выход алкилата 190-210 мас.%.The closest in technical essence and the achieved result is a catalyst based on a faujasite type zeolite for the alkylation of isobutane with C 2 ÷ C 4 olefins, described in SU 1309383, B01J 29/12, C07B 37/00, 10/20/1996. According to the well-known technical solution, the catalyst has the following composition, wt.%: sodium oxide 0.26 ÷ 0.8; rare earth oxide 12.0 ÷ 20.0; calcium oxide 0.8 ÷ 4.2; platinum or palladium oxide 0.02 ÷ 1.2; aluminum oxide and silicon dioxide - the rest. The test of CC during the alkylation of isobutane with ethylene at 90 ° C, a feed rate of 1.3 h -1 and a duration of 7 h shows an alkylate yield of 190-210 wt.%.

Недостатком катализатора является невысокая селективность по целевому продукту Σизо-C8 (суммарным изооктанам) - 67,4 мас.% при алкилировании изобутана этиленом и бутенами, а при алкилировании изобутана пропиленом при 20°С и длительности 3 ч показывает низкий выход алкилата - 100 мас.%, в то время как селективность по целевому продукту Σизо-С8 (суммарным изооктанам) и вовсе составляет - 26,8 мас.%.The disadvantage of the catalyst is the low selectivity for the target product Σiso-C 8 (total isooctanes) - 67.4 wt.% When alkylating isobutane with ethylene and butenes, and when alkylating isobutane with propylene at 20 ° C and a duration of 3 hours shows a low yield of alkylate - 100 wt. %, while the selectivity for the target product Σiso-C 8 (total isooctanes) is 26.8% by weight.

Задача предлагаемого технического решения заключается в разработке катализатора, проявляющего высокую активность, стабильность и селективность по целевому продукту Σизо-С8 в проведении процесса алкилирования изобутана олефинами С2÷С4, а также в разработке способа получения такого катализатора.The objective of the proposed technical solution is to develop a catalyst exhibiting high activity, stability and selectivity for the target product Σiso-C 8 in the process of alkylation of isobutane with olefins C 2 ÷ C 4 , as well as in developing a method for producing such a catalyst.

Поставленная задача решается тем, что предложен катализатор алкилирования изобутана олефинами С2÷С4 на основе цеолита, содержащий оксид алюминия и диоксид кремния при молярном отношении диоксид кремния:оксид алюминия, равном 2,8÷7,0, оксиды натрия, кальция, редкоземельного элемента и оксиды активных металлов, который в качестве оксидов активных металлов содержит оксиды платины, и/или палладия, и/или рения, и/или рутения при следующем соотношении компонентов, мас.%:The problem is solved by the fact that the proposed catalyst for the alkylation of isobutane with olefins C 2 ÷ C 4 based on zeolite containing aluminum oxide and silicon dioxide in a molar ratio of silicon dioxide: aluminum oxide equal to 2.8 ÷ 7.0, sodium, calcium, rare earth oxides element and oxides of active metals, which as oxides of active metals contains oxides of platinum and / or palladium and / or rhenium and / or ruthenium in the following ratio of components, wt.%:

Предложенный катализатор может дополнительно содержать связующее, предпочтительно гидроксид алюминия бемитной структуры в количестве 10÷50 мас.% по отношению к готовому катализатору, а в качестве цеолита он содержит цеолит типа фожазит с молярным соотношением SiO2/Al2O3, равным 2,8-7,0.The proposed catalyst may additionally contain a binder, preferably aluminum hydroxide boehmite structure in an amount of 10 ÷ 50 wt.% In relation to the finished catalyst, and as a zeolite it contains a faujasite type zeolite with a molar ratio of SiO 2 / Al 2 O 3 equal to 2.8 -7.0.

Поставленная задача решается также тем, что предложен способ получения катализатора алкилирования изобутана олефинами С2÷С4 на основе цеолита, включающий его обработку водными растворами солей кальция, редкоземельного элемента и аммония при повышенной температуре и давлении насыщенных паров в течение времени, необходимого для перевода цеолита в редкоземельный кальциевый цеолит, и нанесение на него оксидов активных металлов путем пропитки водными растворами солей активных металлов, затем промывку и сушку, в котором перед нанесением активных металлов сначала осуществляют пропитку полученного редкоземельного кальциевого цеолита униполярной водой до прекращения выхода воздуха из пор цеолита, а затем нанесение оксидов активных металлов платины, и/или палладия, и/или рения, и/или рутения, взятых в количестве, обеспечивающем указанное содержание оксида соответствующего металла в готовом катализаторе, затем сушку, таблетирование и прокаливание.The problem is also solved by the fact that a method for producing an isobutane alkylation catalyst with C 2 ÷ C 4 olefins based on a zeolite, including treating it with aqueous solutions of calcium salts, a rare earth element and ammonium at an elevated temperature and saturated vapor pressure for a time necessary to transfer the zeolite, is proposed into rare-earth calcium zeolite, and applying active metal oxides to it by impregnation of active metal salts with aqueous solutions, then washing and drying, in which before application active metals are first impregnated with the obtained rare-earth calcium zeolite by unipolar water until the air ceases to leave the pores of the zeolite, and then the active metal oxides are platinum and / or palladium and / or rhenium and / or ruthenium taken in an amount providing the indicated oxide content the corresponding metal in the finished catalyst, then drying, tableting and calcining.

В частном случае реализации предлагаемого способа цеолит смешивают со связующим - предпочтительно гидроксидом алюминия бемитной структуры и раствором минеральной или органической кислоты, предпочтительно азотной, при pH, равном 2÷4, полученную смесь упаривают, формуют методом экструзии, экструдаты провяливают, сушат и прокаливают.In the particular case of the implementation of the proposed method, the zeolite is mixed with a binder - preferably aluminum hydroxide of boehmite structure and a solution of mineral or organic acid, preferably nitric, at a pH of 2 ÷ 4, the resulting mixture is evaporated, formed by extrusion, the extrudates are dried, dried and calcined.

Причем в качестве цеолита используют цеолит типа фожазит с молярным соотношением SiO2/Al2O3, равным 2,8÷7,0, а обработку цеолита водными растворами солей кальция, редкоземельного элемента и аммония осуществляют при температуре 140÷220°С.Moreover, as a zeolite, a faujasite type zeolite is used with a molar ratio of SiO 2 / Al 2 O 3 equal to 2.8 ÷ 7.0, and the zeolite is treated with aqueous solutions of calcium salts, rare earth element and ammonium at a temperature of 140 ÷ 220 ° C.

В качестве солей активных металлов используют хлороплатинат аммония, или тетрааммиакат платины, или тетрааммиакат палладия, или аммоний рениевокислый (перренат аммония), или хлорид рутения.As salts of active metals, ammonium chloroplatinate, or platinum tetraammiakate, or palladium tetraammiakate, or rhenium acid ammonium (ammonium perrenate), or ruthenium chloride are used.

Поставленная задача решается также тем, что предложен второй вариант реализации способа получения катализатора алкилирования изобутана олефинами С2÷С4 на основе цеолита, включающий его обработку водными растворами солей кальция, редкоземельного элемента и аммония при повышенной температуре и давлении насыщенных паров в течение времени, необходимого для перевода цеолита в редкоземельный кальциевый цеолит и нанесение на него оксидов активных металлов путем пропитки водными растворами солей активных металлов, затем промывку и сушку, в котором осуществляют нанесение на редкоземельный кальциевый цеолит оксидов активных металлов - платины, и/или палладия, и/или рения, и/или рутения из растворов солей соответствующих металлов в униполярной воде, взятых в количестве, обеспечивающих указанное содержание оксида соответствующего металла в готовом катализаторе, сушку, таблетирование и прокаливание.The problem is also solved by the fact that a second embodiment of a method for producing an isobutane alkylation catalyst with C 2 ÷ C 4 olefins based on a zeolite is proposed, including its treatment with aqueous solutions of calcium salts, a rare earth element and ammonium at elevated temperature and saturated vapor pressure for the time required for converting zeolite to rare earth calcium zeolite and applying active metal oxides to it by impregnation of active metal salts with aqueous solutions, then washing and drying, in which the rare-earth calcium zeolite is deposited with oxides of active metals - platinum, and / or palladium, and / or rhenium, and / or ruthenium from solutions of salts of the corresponding metals in unipolar water, taken in an amount that provides the specified oxide content of the corresponding metal in the finished catalyst , drying, tableting and calcining.

Частный случай реализации способа по второму варианту, когда пропитанный оксидами активных металлов цеолит смешивают со связующим - предпочтительно гидроксидом алюминия бемитной структуры и раствором минеральной или органической кислоты, предпочтительно азотной, при pH, равном 2÷4, полученную смесь упаривают, формуют методом экструзии, экструдаты провяливают, сушат и прокаливают.A particular case of the implementation of the method according to the second embodiment, when a zeolite impregnated with oxides of active metals is mixed with a binder — preferably aluminum hydroxide of boehmite structure and a solution of mineral or organic acid, preferably nitric, at a pH of 2–4, the resulting mixture is evaporated, formed by extrusion, extrudates dried, dried and calcined.

В качестве цеолита используют цеолит типа фожазит с молярным соотношением SiO2/Al2O3, равным 2,8÷7,0.As a zeolite, a faujasite type zeolite with a molar ratio of SiO 2 / Al 2 O 3 equal to 2.8 ÷ 7.0 is used.

Обработку цеолита водными растворами солей кальция, редкоземельных элементов и аммония осуществляют при температуре 140÷220°С.Processing zeolite with aqueous solutions of calcium salts, rare earth elements and ammonium is carried out at a temperature of 140 ÷ 220 ° C.

В качестве солей активных металлов используют хлороплатинат аммония, или тетрааммиакат платины, или тетрааммиакат палладия, или аммоний рениевокислый (перренат аммония), или хлорид рутения.As salts of active metals, ammonium chloroplatinate, or platinum tetraammiakate, or palladium tetraammiakate, or rhenium acid ammonium (ammonium perrenate), or ruthenium chloride are used.

Поставленная задача решается также тем, что предложен способ жидкофазного алкилирования изобутана олефинами C2÷C4 при повышенном давлении и температуре в присутствии описанного выше цеолитного катализатора.The problem is also solved by the fact that the proposed method of liquid-phase alkylation of isobutane with olefins C 2 ÷ C 4 at elevated pressure and temperature in the presence of the zeolite catalyst described above.

Технический результат, который может быть получен от предлагаемого изобретения, заключается в следующем:The technical result that can be obtained from the invention is as follows:

- увеличение активности катализатора по конверсии олефинов практически до 100 мас.%;- an increase in the activity of the catalyst for the conversion of olefins to almost 100 wt.%;

- увеличение селективности катализатора в процессе жидкофазного алкилирования изобутана олефинами С2÷С4 по целевому продукту - изооктанам (изо-C8) до 75,7 мас.%;- increasing the selectivity of the catalyst in the process of liquid-phase alkylation of isobutane with olefins C 2 ÷ C 4 in the target product - isooctanes (iso-C 8 ) up to 75.7 wt.%;

- увеличение выхода целевого продукта (алкилбензина) на 10÷15 мас.%.- increase in the yield of the target product (alkylbenzene) by 10 ÷ 15 wt.%.

Нижеследующие примеры иллюстрируют предлагаемое техническое решение, но никоим образом не ограничивают его.The following examples illustrate the proposed technical solution, but in no way limit it.

Получение катализаторов и проведение реакции жидкофазного алкилирования в их присутствииObtaining catalysts and carrying out a liquid phase alkylation reaction in their presence

Пример 1Example 1

Редкоземельный кальциевый цеолит получают по методике, описанной в патенте SU 936991, B01J 37/30, 23.06.1982 г. С этой целью 40 г порошкообразного цеолита типа фожазит с молярным соотношением SiO2/Al2O3, равным 4,0, загружают в автоклав и заливают раствором хлорида кальция (концентрация 60 г/л, количество 260 мл). Автоклав подогревают до 160°С и выдерживают 3 ч. По окончании обработки автоклав охлаждают, сливают отработанный раствор, заливают раствор промышленной смеси нитратов редкоземельных элементов (концентрация 30 г/л, количество 210 мл) и вновь подогревают до 160°С, выдерживают 3 часа и охлаждают.Rare-earth calcium zeolite is obtained according to the procedure described in patent SU 936991, B01J 37/30, 06/23/1982. To this end, 40 g of powdered faujasite type zeolite with a molar ratio of SiO 2 / Al 2 O 3 equal to 4.0 are loaded into autoclave and pour in a solution of calcium chloride (concentration of 60 g / l, the amount of 260 ml). The autoclave is heated to 160 ° C and held for 3 hours. At the end of the treatment, the autoclave is cooled, the spent solution is poured, a solution of an industrial mixture of rare earth nitrates is poured (concentration 30 g / l, quantity 210 ml) and reheated to 160 ° C, kept for 3 hours and cool.

После охлаждения и отделения маточного раствора цеолит промывают обессоленной водой (конденсатом). Лепешку цеолита сушат, прессуют в таблетки и прокаливают.After cooling and separation of the mother liquor, the zeolite is washed with demineralized water (condensate). The zeolite cake is dried, pressed into tablets and calcined.

Затем полученный таким образом редкоземельный кальциевый цеолит обрабатывают сначала униполярной водой, которую получают в электрохимическом реакторе РЭХ-1 (установок типа СТЭЛ) (методика описана в Бахир В.М. Современные технические электрохимические системы для обеззараживания, очистки и активирования воды. - М.: ВНИИИМТ, 1999. - 84 с.; - ил.). Униполярная вода подается с целью химического модифицирования поверхности хемосорбцией ионов водорода (H+), интенсификации и равномерности процесса его дальнейшей пропитки активными компонентами, удаления из пор цеолита воздуха, для мягкого увлажнения и тем самым предотвращая растрескивание катализатора, отмывки от пыли и крошки.Then, the rare-earth calcium zeolite thus obtained is first treated with unipolar water, which is obtained in the REH-1 electrochemical reactor (STEL-type plants) (the method is described in Bakhir V.M. Modern technical electrochemical systems for disinfection, purification and activation of water. - M .: VNIIIMT, 1999 .-- 84 p .; - ill.). Unipolar water is supplied for the purpose of chemically modifying the surface by chemisorption of hydrogen ions (H + ), intensification and uniformity of the process of its further impregnation with active components, removal of air zeolite from the pores, for gentle moistening and thereby preventing cracking of the catalyst, washing off dust and crumbs.

Далее навеску редкоземельно-кальциевого цеолита заливают смесью растворов активных металлов. В данном примере раствором тетрааммиаката палладия и нитрата аммония (концентрация 0,101 г/л по палладию) в количестве, обеспечивающем полное покрытие гранул.Next, a sample of rare-earth-calcium zeolite is poured with a mixture of solutions of active metals. In this example, a solution of palladium tetraammonia and ammonium nitrate (concentration of 0.101 g / l palladium) in an amount that provides full coverage of the granules.

Смесь выдерживают при комнатной температуре до полного (равномерного) распределения палладия по объему гранулы.The mixture is kept at room temperature until complete (uniform) distribution of palladium throughout the granule.

Затем раствор, практически не содержащий палладия, сливают, таблетки промывают конденсатом, сушат и прокаливают.Then the solution, practically free of palladium, is drained, the tablets are washed with condensate, dried and calcined.

Получают катализатор следующего химического состава, мас.%:Get the catalyst of the following chemical composition, wt.%:

Na2O - 0,5; La2O3 - 20,0; CaO - 1,4; PdO - 0,02; Al2O3 + SiO2 - остальное (SiO2/Al2O3=4).Na 2 O - 0.5; La 2 O 3 - 20.0; CaO - 1.4; PdO - 0.02; Al 2 O 3 + SiO 2 - the rest (SiO 2 / Al 2 O 3 = 4).

Катализатор испытывают в реакции жидкофазного алкилирования изобутана (изобутановая фракция с содержанием изобутана - 99,5 мас.%, остальное н-бутан) этиленом с концентрацией 99,5 мас.% по основному веществу, при соотношении изо-С4:С2"=17:1, температуре 90°С, объемной скорости подачи сырья 1,3 ч-1 и длительности работы катализатора 7 ч на лабораторной проточной установке.The catalyst is tested in the reaction of liquid-phase alkylation of isobutane (isobutane fraction with an isobutane content of 99.5 wt.%, The rest is n-butane) with ethylene with a concentration of 99.5 wt.% Based on the basic substance, with the ratio iso-C 4 : C 2 "= 17: 1, a temperature of 90 ° C, a volumetric feed rate of 1.3 h -1 and a catalyst run time of 7 hours in a laboratory flow unit.

Катализатор загружают в реактор таким образом, что над и под его слоем оказывается толченый кварц (фракция по размерам частиц на порядок выше фракции катализатора), служащий в качестве устройства, предотвращающего вынос катализатора с потоком. Верхний слой кварца также способствует равномерному распределению потока сырья на поверхности катализатора, и проводят проверку установки алкилирования на герметичность азотом при Р=1,5÷2,0 МПа.The catalyst is loaded into the reactor in such a way that crushed quartz is found above and below its layer (the particle size fraction is an order of magnitude higher than the catalyst fraction), which serves as a device to prevent the removal of the catalyst with the stream. The upper quartz layer also contributes to a uniform distribution of the feed stream on the catalyst surface, and the alkylation installation is checked for tightness with nitrogen at P = 1.5 ÷ 2.0 MPa.

После проверки на герметичность проводят испытания катализатора в процесс алкилирования изобутана олефинами С2÷С4.After checking for leaks, the catalyst is tested in the process of alkylation of isobutane with olefins C 2 ÷ C 4 .

Контакт только алкилирующего компонента - этилена с катализатором приводит к протеканию его олигомеризации на поверхности катализатора и быстрой дезактивации последнего. Чтобы избежать олигомеризации, реактор с готовым к использованию катализатором предварительно заполняют изобутаном.The contact of only the alkylating component, ethylene, with the catalyst leads to its oligomerization on the surface of the catalyst and rapid deactivation of the latter. To avoid oligomerization, a reactor with a ready-to-use catalyst is pre-filled with isobutane.

По окончании заполнения системы изобутаном закрывают вентиль на изобутановой емкости и с помощью насоса начинают подачу в реактор сырьевой смеси из сырьевой емкости. В результате взаимодействия алкилируемого и алкилирующего компонентов в присутствии катализатора образуются жидкие продукты реакции и непрореагировавший избыточный изобутан, которые отбирают на выходе из реактора в охлаждаемую ловушку.At the end of filling the system with isobutane, close the valve on the isobutane tank and, with the help of the pump, feed the mixture into the reactor from the feed tank. As a result of the interaction of the alkylated and alkylating components in the presence of a catalyst, liquid reaction products and unreacted excess isobutane are formed, which are collected at the outlet of the reactor into a cooled trap.

Жидкий продукт - алкилат подвергают стабилизации, а затем анализируют на хроматографе «Кристаллюкс-4000М» с помощью газоадсорбционной хроматографии на колонке с SE-30. В работе была использована программа «NetChrom», предназначенная для автоматизации хроматографа «Кристаллюкс-4000М». Эта программа обеспечивает обработку хроматографических сигналов.The liquid product, the alkylate, is stabilized and then analyzed on a Kristallux-4000M chromatograph using gas adsorption chromatography on a SE-30 column. In the work, the NetChrom program was used, intended for automation of the Crystallux-4000M chromatograph. This program provides chromatographic signal processing.

Определяют полный состав алкилата - он представляет собой смесь изомеров парафиновых углеводородов С5÷С9, а также его расчетное октановое число.The total composition of the alkylate is determined - it is a mixture of isomers of paraffinic hydrocarbons C 5 ÷ C 9 , as well as its calculated octane number.

Образующийся газообразные продукты стабилизации - в основном непрореагировавший избыточный изобутан, также анализируют с помощью газоадсорбционной хроматографии: на колонке с окисью алюминия. Выход продуктов реакции - алкилата рассчитывают по представленному ниже уравнению реакции:The resulting gaseous stabilization products — mostly unreacted excess isobutane — are also analyzed by gas adsorption chromatography: on an alumina column. The yield of reaction products - alkylate is calculated according to the following reaction equation:

Конверсия олефина характеризует полноту использования сырья в данном процессе и является отношением количества превращенного олефина (ОЛ) к взятому, выраженное в %, и рассчитывается по формулеThe conversion of olefin characterizes the completeness of the use of raw materials in this process and is the ratio of the amount of converted olefin (OL) to the taken, expressed in%, and is calculated by the formula

Х(ОЛ) - конверсия ОЛ, мас.%;X (OL) - OL conversion, wt.%;

С(ОЛ)сырье - концентрация ОЛ в сырье, мас.%;C (OL) raw materials - the concentration of OL in raw materials, wt.%;

m(сырья) - масса сырья, г;m (raw materials) - mass of raw materials, g;

С(ОЛ)прод. - концентрация ОЛ в продукте, мас.%;C (OL) prod. - concentration of OL in the product, wt.%;

m(продукта) - масса продукта, г.m (product) - mass of product, g.

Выход алкилбензина на олефины в сырье (выход АБ на взятые ОЛ), выраженный в %, определяют по формулеThe yield of alkylbenzene on olefins in the feed (the yield of AB on the taken OL), expressed in%, is determined by the formula

η(АБ) - выход АБ, мас.%;η (AB) is the yield of AB, wt.%;

m(продукта) - масса продукта, г;m (product) is the mass of the product, g;

С(ОЛ)сырье - концентрация ОЛ в сырье, мас.%;C (OL) raw materials - the concentration of OL in raw materials, wt.%;

m(сырья) - масса сырья, г.m (raw materials) - mass of raw materials, g.

Селективность процесса оценивают по содержанию изооктановой фракции в смеси получаемых продуктов - алкилбензина как самого ценного компонента автобензина, получаемого путем смешения высооктановых бензинов каталитического крекинга вакуумного газойля и риформинга низкооктанового бензина.The selectivity of the process is evaluated by the content of the isooctane fraction in the mixture of the obtained products - alkylbenzene as the most valuable component of gasoline, obtained by mixing high-octane gasoline by catalytic cracking of vacuum gas oil and reforming low-octane gasoline.

Селективность реакции - относительную концентрацию изооктановой фракции на продукты реакции рассчитывают по формулеThe selectivity of the reaction - the relative concentration of the isooctane fraction on the reaction products is calculated by the formula

δ(АБ) - селективность реакции, мас.%;δ (AB) is the selectivity of the reaction, wt.%;

C(ΣCg) - концентрация изооктановой фракции в продукте, мас.%;C (ΣCg) is the concentration of the isooctane fraction in the product, wt.%;

С(прод.) - общая концентрация продуктов реакции, мас.%.C (prod.) - the total concentration of reaction products, wt.%.

В соответствии с представленными расчетами выход алкилбензина на олефины в пропущенном сырье в данном примере составляет 186 мас.% (в 1,14 больше, чем в прототипе).In accordance with the presented calculations, the yield of alkylbenzene to olefins in the skipped feed in this example is 186 wt.% (1.14 more than in the prototype).

Селективность процесса составляет 68,5 мас.%.The selectivity of the process is 68.5 wt.%.

Результаты испытаний приведены в таблице 2.The test results are shown in table 2.

Пример 2Example 2

Катализатор готовят по примеру 1, только с целью варьирования состава обработку смесью нитратов редкоземельных элементов и аммония ведут в течение 4 ч при 200°С, концентрация смеси растворов тетрааммиаката палладия и нитрата аммония составляет 0,68 г/л по палладию и в эту смесь вводится раствор хлорида рутения 0,24 г/л по рутению.The catalyst is prepared according to example 1, only with a view to varying the composition, treatment with a mixture of rare-earth nitrate and ammonium nitrates is carried out for 4 hours at 200 ° C, the concentration of a mixture of solutions of palladium tetraammonium and ammonium nitrate is 0.68 g / l for palladium and is introduced into this mixture ruthenium chloride solution 0.24 g / l for ruthenium.

Катализатор имеет следующий химический состав, мас.%:The catalyst has the following chemical composition, wt.%:

Na2O - 0,26; La2O3 - 17,4; CaO - 0,8; PdO - 0,11; RuO - 0,05; Al2O3 + SiO2 - остальное (SiO2/Al2O3=4).Na 2 O - 0.26; La 2 O 3 - 17.4; CaO - 0.8; PdO - 0.11; RuO - 0.05; Al 2 O 3 + SiO 2 - the rest (SiO 2 / Al 2 O 3 = 4).

Катализатор испытывают в реакции жидкофазного алкилирования изобутана бутиленами при соотношении изо-С4:С4"=27:1, температуре 90°С, объемной скорости 1,2 ч-1, длительности работы катализатора 7 ч по методике, описанной в примере 1, но в качестве алкилирующего компонента используют бутан-бутиленовую фракцию, полученную на установке каталитического крекинга (ББФ), углеводородный состав которой определен методом газоадсорбционной хроматографии (хроматограф «Кристаллюкс-4000М» с пламенно-ионизационным детектором) и представлен в таблице 1.The catalyst is tested in the reaction of liquid-phase alkylation of isobutane with butylenes at a ratio of ISO-C 4 : C 4 ″ = 27: 1, a temperature of 90 ° C, a space velocity of 1.2 h −1 , a catalyst run time of 7 h according to the procedure described in Example 1, but the butane-butylene fraction obtained from the catalytic cracking unit (BBP), the hydrocarbon composition of which was determined by gas absorption chromatography (a Crystallux-4000M chromatograph with a flame ionization detector), is used as the alkylating component, and is presented in Table 1.

Выход продукта реакции - алкилата рассчитывают по представленным ниже уравнениям реакции:The yield of the reaction product, alkylate, is calculated according to the reaction equations presented below:

Алкилирование бутеном-2Alkylation with butene-2

Алкилирование бутеном-1Alkylation with butene-1

Алкилирование изобутеномIsobutene Alkylation

Выход алкилбензина на олефины и селективность процесса рассчитывают, как показано в примере 1.The yield of alkylbenzene to olefins and the selectivity of the process are calculated as shown in Example 1.

Результаты представлены в таблице 2.The results are presented in table 2.

Пример 3Example 3

40 г порошкообразного цеолита типа У с молярным отношением SiO2/Al2O3, равным 5, подвергают всем операциям по примеру 1, только на обработку берут 180 мл смеси нитратов редкоземельных элементов и аммония, а концентрация смеси растворов тетрааммиаката палладия и нитрата аммония составляет 5,9 г/л по палладию, и в эту смесь вводят раствор аммония рениевокислого (перренат аммония) с концентрацией 0,087 г/л по рению.40 g of powdered zeolite type U with a molar ratio of SiO 2 / Al 2 O 3 equal to 5 is subjected to all the operations of Example 1, only 180 ml of a mixture of rare earth nitrate and ammonium nitrates are taken for processing, and the concentration of the mixture of solutions of palladium tetraammonia and ammonium nitrate is 5.9 g / l for palladium, and a solution of ammonium rhenium acid (ammonium perrenate) with a concentration of 0.087 g / l for rhenium is introduced into this mixture.

Катализатор имеет следующий химический состав, мас.%:The catalyst has the following chemical composition, wt.%:

Na2O - 0,48; La2O3 - 18,1; CaO - 1,4; PdO - 1,2; Re2O7 - 0,02; Al2O3 + SiO2 - остальное (SiO2/Al2O3=5).Na 2 O - 0.48; La 2 O 3 - 18.1; CaO - 1.4; PdO - 1.2; Re 2 O 7 - 0.02; Al 2 O 3 + SiO 2 - the rest (SiO 2 / Al 2 O 3 = 5).

Катализатор испытывают в условиях примера 1.The catalyst was tested under the conditions of example 1.

Выход алкилбензина на олефины и селективность процесса рассчитывают, как показано в примере 1.The yield of alkylbenzene to olefins and the selectivity of the process are calculated as shown in Example 1.

Результаты представлены в таблице 2.The results are presented in table 2.

Пример 4Example 4

100 г гранулированного цеолита типа Х с молярным отношением SiO2/Al2O3, равным 2,8, загружают в автоклав и заливают раствором хлорида кальция (концентрация 40 г/л, количество раствора 1020 мл). Автоклав нагревают до 150°С, выдерживают 3 ч и охлаждают. Отработанный раствор сливают и операцию повторяют, обрабатывая навеску 450 мл смеси растворов нитрата редкоземельных элементов и аммония (концентрация 15 г/л по La2O3). Затем цеолит промывают обессоленной водой и отфильтровывают с целью получения влажной лепешки.100 g of granular zeolite type X with a molar ratio of SiO 2 / Al 2 O 3 equal to 2.8, is loaded into the autoclave and poured with a solution of calcium chloride (concentration of 40 g / l, the amount of solution is 1020 ml). The autoclave is heated to 150 ° C, incubated for 3 hours and cooled. The waste solution is drained and the operation is repeated, processing a weighed portion of 450 ml of a mixture of solutions of rare-earth elements and ammonium nitrate (concentration of 15 g / l according to La 2 O 3 ). Then the zeolite is washed with demineralized water and filtered to obtain a wet cake.

Для реализации второго варианта способа получения катализатора навеску (10 г на сухое) лепешки редкоземельно-кальциевого цеолита заливают 20 мл раствора хлороплатината аммония и хлорида рутения (концентрация 0,25 г/л по Pt и 5,8 г/л по Ru) и униполярной водой до полного покрытия массы. Смесь выдерживают при комнатной температуре при периодическом перемешивании до равномерного распределения платины по всему объему. Затем массу отфильтровывают, промывают, сушат, таблетируют и прокаливают.To implement the second variant of the catalyst preparation method, a sample (10 g dry) of pellets of rare-earth-calcium zeolite is poured with 20 ml of a solution of ammonium chloroplatinate and ruthenium chloride (concentration 0.25 g / l according to Pt and 5.8 g / l according to Ru) and unipolar water until the mass is completely covered. The mixture is kept at room temperature with periodic stirring until a uniform distribution of platinum throughout the volume. Then the mass is filtered off, washed, dried, tabletted and calcined.

Катализатор имеет следующий химический состав, мас.%: Na2O - 0,8; La2O3 - 15,5; CaO - 2,4; PtO - 0,06; RuO - 1,2; Al2O3 + SiO2 - остальное (SiO2/Al2O3=2,8).The catalyst has the following chemical composition, wt.%: Na 2 O - 0.8; La 2 O 3 - 15.5; CaO - 2.4; PtO - 0.06; RuO - 1.2; Al 2 O 3 + SiO 2 - the rest (SiO 2 / Al 2 O 3 = 2.8).

Катализатор испытывают в условиях примера 1.The catalyst was tested under the conditions of example 1.

Выход алкилбензина на олефины и селективность процесса рассчитывают, как показано в примере 1.The yield of alkylbenzene to olefins and the selectivity of the process are calculated as shown in Example 1.

Результаты испытания приведены в таблице 2.The test results are shown in table 2.

Пример 5Example 5

Редкоземельный кальциевый цеолит получают по примеру 4, только навеску (10 г на сухое) лепешки редкоземельно-кальциевого цеолита смешивают со связующим - гидроксидом алюминия бемитной структуры и раствором азотной кислоты, при pH, равном 2÷4, полученную смесь упаривают, формуют методом экструзии, экструдаты провяливают, сушат и прокаливают. Затем полученный таким образом редкоземельный кальциевый цеолит обрабатывают униполярной водой, пропитывают смесью раствора нитрата аммония, тетрааммиаката платины и перрената аммония (с концентрацией 2,4 г/л по Pt и 0,26 г/л по Re). Экструдаты провяливают, сушат и прокаливают.The rare-earth calcium zeolite is prepared according to Example 4, only a sample (10 g per dry) of the cake of rare-earth-calcium zeolite is mixed with a binder - aluminum hydroxide of boehmite structure and a solution of nitric acid, at a pH of 2 ÷ 4, the mixture is evaporated, formed by extrusion, extrudates are dried, dried and calcined. Then, the rare-earth calcium zeolite thus obtained is treated with unipolar water, impregnated with a mixture of a solution of ammonium nitrate, platinum tetraammonium and ammonium perrenate (with a concentration of 2.4 g / l in Pt and 0.26 g / l in Re). Extrudates are dried, dried and calcined.

Катализатор имеет следующий химический состав, мас.%:The catalyst has the following chemical composition, wt.%:

Na2O - 0,6; La2O3 - 15,1; CaO - 2,0; PtO - 0,55; Re2O7 - 0,06; Al2O3 + SiO2 - остальное (SiO2/Al2O3=2,8).Na 2 O - 0.6; La 2 O 3 - 15.1; CaO - 2.0; PtO - 0.55; Re 2 O 7 - 0.06; Al 2 O 3 + SiO 2 - the rest (SiO 2 / Al 2 O 3 = 2.8).

Катализатор испытывают в реакции жидкофазного алкилирования в условиях примера 2.The catalyst was tested in a liquid phase alkylation reaction under the conditions of Example 2.

Результаты испытаний приведены в таблице 2.The test results are shown in table 2.

Пример 6Example 6

40 г порошкообразного цеолита типа У с молярным отношением SiO2/Al2O3, равным 5, загружают в автоклав и заливают раствором хлорида кальция (концентрация 60 г/л, количество 3320 мл). Автоклав подогревают до 160°С и выдерживают 3 ч. По окончании обработки автоклав охлаждают, сливают отработанный раствор, заливают раствор промышленной смеси нитратов редкоземельных элементов (концентрация 30 г/л, количество 190 мл) и вновь подогревают до 160°С, выдерживают 3 часа и охлаждают.40 g of powdered zeolite type U with a molar ratio of SiO 2 / Al 2 O 3 equal to 5, is loaded into the autoclave and poured with a solution of calcium chloride (concentration of 60 g / l, amount of 3320 ml). The autoclave is heated to 160 ° C and incubated for 3 hours. At the end of the treatment, the autoclave is cooled, the spent solution is poured, a solution of an industrial mixture of rare earth nitrates is poured (concentration 30 g / l, quantity 190 ml) and reheated to 160 ° C, incubated for 3 hours and cool.

После охлаждения и отделения маточного раствора цеолит промывают обессоленной водой (конденсатом) и отфильтровывают с целью получения влажной лепешки. Далее, как описано в примере 4, наносят активные металлы путем обработки раствором нитрата аммония, тетрааммиаката платины и хлорида рутения (с концентрацией 7,2 г/л по платине и 0,048 г/л по Ru).After cooling and separation of the mother liquor, the zeolite is washed with demineralized water (condensate) and filtered to obtain a wet cake. Further, as described in Example 4, active metals are applied by treatment with a solution of ammonium nitrate, platinum tetraammonium and ruthenium chloride (with a concentration of 7.2 g / l for platinum and 0.048 g / l for Ru).

Затем полученный редкоземельный кальциевый цеолит с активными металлами смешивают со связующим - гидроксидом алюминия бемитной структуры и раствором азотной кислоты, при pH в пределах равным 2÷4, полученную смесь упаривают, формуют методом экструзии, экструдаты провяливают, сушат и прокаливают.Then, the obtained rare-earth calcium zeolite with active metals is mixed with a binder - aluminum hydroxide of boehmite structure and a solution of nitric acid, at a pH of 2 ÷ 4, the resulting mixture is evaporated, formed by extrusion, the extrudates are dried, dried and calcined.

Катализатор имеет следующий химический состав, мас.%:The catalyst has the following chemical composition, wt.%:

Na2O - 0,5; La2O3 - 14,8; CaO - 1,2; PtO - 1,5; RuO - 0,01; Al2O3 + SiO3 - остальное (SiO2/Al2O3=5).Na 2 O - 0.5; La 2 O 3 - 14.8; CaO - 1.2; PtO - 1.5; RuO - 0.01; Al 2 O 3 + SiO 3 - the rest (SiO 2 / Al 2 O 3 = 5).

Катализатор испытывают в реакции жидкофазного алкилирования в условиях примера 1.The catalyst was tested in a liquid phase alkylation reaction under the conditions of Example 1.

Результаты приведены в таблице 2.The results are shown in table 2.

Пример 7Example 7

Катализатор готовят по примеру 1, но с удвоенным числом обработок раствором хлорида кальция, и на обработку берут 140 мл смеси нитратов редкоземельных элементов и аммония. Далее навеску полученного редкоземельно-кальциевого цеолита обрабатывают раствором нитрата аммония и перрената аммония (с концентрацией 8,7 г/л по Re).The catalyst is prepared according to example 1, but with twice the number of treatments with a solution of calcium chloride, and 140 ml of a mixture of rare earth nitrates and ammonium are taken for processing. Next, a sample of the obtained rare-earth-calcium zeolite is treated with a solution of ammonium nitrate and ammonium perrenate (with a concentration of 8.7 g / l Re).

Катализатор имеет следующий химический состав, мас.%:The catalyst has the following chemical composition, wt.%:

Na2O - 0,6; La2O3 - 12,1; CaO - 3,0; Re2O7 - 2,0; Al2O3 + SiO2 - остальное (SiO2/Al2O3=4).Na 2 O - 0.6; La 2 O 3 - 12.1; CaO - 3.0; Re 2 O 7 - 2.0; Al 2 O 3 + SiO 2 - the rest (SiO 2 / Al 2 O 3 = 4).

Катализатор испытывают в реакции жидкофазного алкилирования изобутана пропиленом с концентрацией 99,5 мас.% по основному веществу, при соотношении изо-С4:С3"=8:1, температуре 20°С и длительности работы катализатора 3 ч.The catalyst is tested in the reaction of liquid-phase alkylation of isobutane with propylene with a concentration of 99.5 wt.% On the basic substance, with a ratio of ISO-C 4 : C 3 "= 8: 1, a temperature of 20 ° C and a catalyst run time of 3 hours.

Выход продукта реакции - алкилата рассчитывают по представленным ниже уравнениям реакции:The yield of the reaction product, alkylate, is calculated according to the reaction equations presented below:

Расчет выхода продуктов реакции и селективности процесса, как показано в примере 1.The calculation of the yield of reaction products and the selectivity of the process, as shown in example 1.

Результаты приведены в таблице 2.The results are shown in table 2.

Пример 8Example 8

Деалюминирование натриевой формы цеолита типа У с молярным отношением SiO2/Al2O3, равным 5,1, проводят путем обработки смесью растворов соляной кислоты и трилона Б при 95°С до молярного отношения SiO2/Al2O3=7,0. Затем редкоземельно-кальциевую форму катализатора готовят по примеру 1, только обработку смесью нитратов редкоземельных элементов и аммония ведут в течение 3 ч при 140°С. Дальнейшую обработку полученной навески ведут смесью растворов нитрата аммония, тетрааммиаката платины и хлорида рутения (с концентрацией 0,56 г/л по платине и 0,1 г/л по Ru).The dealumination of the sodium form of type U zeolite with a molar ratio of SiO 2 / Al 2 O 3 equal to 5.1 is carried out by treatment with a mixture of solutions of hydrochloric acid and trilon B at 95 ° C to a molar ratio of SiO 2 / Al 2 O 3 = 7.0 . Then the rare-earth-calcium form of the catalyst is prepared according to example 1, only treatment with a mixture of nitrates of rare-earth elements and ammonium is carried out for 3 hours at 140 ° C. Further processing of the obtained sample is carried out with a mixture of solutions of ammonium nitrate, platinum tetraammonium and ruthenium chloride (with a concentration of 0.56 g / l for platinum and 0.1 g / l for Ru).

Катализатор имеет следующий химический состав, мас.%:The catalyst has the following chemical composition, wt.%:

Na2O - 0,5; La2O3 - 15,4; CaO - 0,8; PtO - 0,11; RuO - 0,02; Al2O3 + SiO2 - остальное (SiO2/Al2O3=7).Na 2 O - 0.5; La 2 O 3 - 15.4; CaO - 0.8; PtO - 0.11; RuO - 0.02; Al 2 O 3 + SiO 2 - the rest (SiO 2 / Al 2 O 3 = 7).

Катализатор испытывают в реакции жидкофазного алкилирования в условиях примера 1.The catalyst was tested in a liquid phase alkylation reaction under the conditions of Example 1.

Результаты приведены в таблице 2.The results are shown in table 2.

Пример 9Example 9

Катализатор готовят по примеру 1, только обработку смесью нитратов редкоземельных элементов и аммония ведут в течение 3 ч при 150°С, а полученный редкоземельно-кальциевый цеолит обрабатывают смесью растворов нитрата аммония и перрената аммония (с концентрацией 5,2 г/л по Re).The catalyst is prepared according to example 1, only treatment with a mixture of rare earth nitrates and ammonium nitrates is carried out for 3 hours at 150 ° C, and the resulting rare-earth-calcium zeolite is treated with a mixture of solutions of ammonium nitrate and ammonium perrenate (with a concentration of 5.2 g / l Re) .

Катализатор имеет следующий химический состав, мас.%:The catalyst has the following chemical composition, wt.%:

Na2O - 0,5; La2O3 - 16,0; CaO - 0,4; Re2O7 - 1,2; Al2O3 + SiO2 - остальное (SiO2/Al2O3=4).Na 2 O - 0.5; La 2 O 3 - 16.0; CaO - 0.4; Re 2 O 7 - 1.2; Al 2 O 3 + SiO 2 - the rest (SiO 2 / Al 2 O 3 = 4).

Катализатор испытывают в реакции жидкофазного алкилирования в условиях примера 1.The catalyst was tested in a liquid phase alkylation reaction under the conditions of Example 1.

Результаты приведены в таблице 2.The results are shown in table 2.

Пример 10Example 10

Катализатор готовят по примеру 7, только обработку раствором хлорида кальция проводят при 200°С, а полученный редкоземельно-кальциевый цеолит обрабатывают смесью растворов нитрата аммония, тетрааммиаката палладия, тетрааммиаката платины, хлорида рутения, перрената аммония (с концентрацией 0,05 г/л по палладию, 0,43 г/л по Re, 0,05 г/л по платине, 0,48 г/л по рутению) и униполярной водой.The catalyst is prepared according to example 7, only the treatment with a solution of calcium chloride is carried out at 200 ° C, and the obtained rare-earth-calcium zeolite is treated with a mixture of solutions of ammonium nitrate, tetraammonium palladium, platinum tetraammoniac, ruthenium chloride, ammonium perrenate (with a concentration of 0.05 g / l by palladium, 0.43 g / l for Re, 0.05 g / l for platinum, 0.48 g / l for ruthenium) and unipolar water.

Катализатор имеет следующий химический состав, мас.%:The catalyst has the following chemical composition, wt.%:

Na2O - 0,7; La2O3 - 10,1; CaO - 6,0; PtO - 0,01, PdO - 0,01; Re2O7 - 0,1; RuO - 0,1; Al2O3 + SiO2 - остальное (SiO2/Al2O3=4).Na 2 O - 0.7; La 2 O 3 - 10.1; CaO - 6.0; PtO - 0.01; PdO - 0.01; Re 2 O 7 - 0.1; RuO - 0.1; Al 2 O 3 + SiO 2 - the rest (SiO 2 / Al 2 O 3 = 4).

Катализатор испытывают в реакции жидкофазного алкилирования в условиях примера 1.The catalyst was tested in a liquid phase alkylation reaction under the conditions of Example 1.

Результаты приведены в таблице 2.The results are shown in table 2.

Пример 11Example 11

Катализатор готовят по примеру 7, только навеску полученного редкоземельно-кальциевого цеолита обрабатывают раствором нитрата аммония и хлорида рутения (с концентрацией 9,6 г/л по рутению). Катализатор имеет следующий химический состав, мас.%:The catalyst is prepared according to example 7, only a sample of the obtained rare-earth-calcium zeolite is treated with a solution of ammonium nitrate and ruthenium chloride (with a concentration of 9.6 g / l for ruthenium). The catalyst has the following chemical composition, wt.%:

Na2O - 0,6; La2O3 - 12,1; CaO - 3,0; RuO - 2,0; Al2O3 + SiO2 - остальное (SiO2/Al2O3=4).Na 2 O - 0.6; La 2 O 3 - 12.1; CaO - 3.0; RuO - 2.0; Al 2 O 3 + SiO 2 - the rest (SiO 2 / Al 2 O 3 = 4).

Катализатор испытывают в реакции жидкофазного алкилирования в условиях примера 1.The catalyst was tested in a liquid phase alkylation reaction under the conditions of Example 1.

Результаты приведены в таблице 2.The results are shown in table 2.

Пример 12Example 12

Катализатор готовят по примеру 7, только полученный редкоземельно-кальциевый цеолит обрабатывают смесью растворов нитрата аммония, хлорида рутения, перрената аммония (с концентрацией 2,175 г/л по Re, 2,4 г/л по рутению).The catalyst is prepared according to example 7, only the obtained rare-earth-calcium zeolite is treated with a mixture of solutions of ammonium nitrate, ruthenium chloride, ammonium perrenate (with a concentration of 2.175 g / l Re, 2.4 g / l ruthenium).

Катализатор имеет следующий химический состав, мас.%:The catalyst has the following chemical composition, wt.%:

Na2O - 0,7; La2O3 - 10,1; CaO - 6,0; PtO - 0,01, PdO - 0,01; Re2O7 - 0,1; RuO - 0,1; Al2O3 + SiO2 - остальное (SiO2/Al2O3=4).Na 2 O - 0.7; La 2 O 3 - 10.1; CaO - 6.0; PtO - 0.01; PdO - 0.01; Re 2 O 7 - 0.1; RuO - 0.1; Al 2 O 3 + SiO 2 - the rest (SiO 2 / Al 2 O 3 = 4).

Катализатор испытывают в реакции жидкофазного алкилирования в условиях примера 1.The catalyst was tested in a liquid phase alkylation reaction under the conditions of Example 1.

Результаты приведены в таблице 2.The results are shown in table 2.

Таким образом, предлагаемое техническое решение позволяет увеличить активность по конверсии олефинов практически до 100 мас.%, выход продукта (алкилбензина) на 10-15 мас.% и селективность процесса алкилирования изобутана олефинами С2÷С4 по целевому продукту - изооктанам (изо-C8) и тем самым улучшить качество получаемого алкилбензина до 75,7 мас.% по сравнению с 67,4 мас.% по прототипу, в случае, когда в качестве алкилирующего компонента используют этилены или бутилены, и до 65,4 мас.% по сравнению с 26,8 мас.% по прототипу, если в качестве алкилирующего компонента используют пропилены.Thus, the proposed technical solution allows to increase the activity on the conversion of olefins to almost 100 wt.%, The yield of the product (alkylbenzene) by 10-15 wt.% And the selectivity of the alkylation of isobutane with C 2 ÷ C 4 olefins in the target product - isooctanes (iso-octanes C 8 ) and thereby improve the quality of the obtained alkylbenzene to 75.7 wt.% Compared with 67.4 wt.% Of the prototype, in the case when ethylene or butylenes are used as the alkylating component, and up to 65.4 wt.% compared with 26.8 wt.% according to the prototype, if as an alkylating co component use propylene.

Claims (14)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2010137505/04A RU2445165C1 (en) | 2010-09-09 | 2010-09-09 | Catalyst, method of its production (versions) and method of liquid-phase alkylation of isobutane by olefins c2-c4 in its presence |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2010137505/04A RU2445165C1 (en) | 2010-09-09 | 2010-09-09 | Catalyst, method of its production (versions) and method of liquid-phase alkylation of isobutane by olefins c2-c4 in its presence |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2445165C1 true RU2445165C1 (en) | 2012-03-20 |

Family

ID=46030060

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2010137505/04A RU2445165C1 (en) | 2010-09-09 | 2010-09-09 | Catalyst, method of its production (versions) and method of liquid-phase alkylation of isobutane by olefins c2-c4 in its presence |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2445165C1 (en) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2482917C1 (en) * | 2012-04-05 | 2013-05-27 | Федеральное государственное бюджетное учреждение науки Ордена Трудового Красного Знамени Институт нефтехимического синтеза им. А.В. Топчиева Российской академии наук (ИНХС РАН) | Method of producing heterogeneous catalyst for producing valuable and energy-saturated gasoline components |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU936991A1 (en) * | 1980-08-19 | 1982-06-23 | Предприятие П/Я Р-6518 | Method of preparing zeolyte based catalyst for alkylation of isobutane or benzene by c2-c4 olefins |

| RU2031900C1 (en) * | 1990-01-25 | 1995-03-27 | Мобил Ойл Корпорейшн | Method of alkylation of isoparaffin with olefin |

| SU1309383A1 (en) * | 1985-04-08 | 1996-10-20 | В.Л. Байбурский | Catalyst for alkylation of isobutane with olefins |

| RU2143948C1 (en) * | 1998-11-02 | 2000-01-10 | Закрытое акционерное общество "Катализаторная компания" | Carrier and catalyst for heterogeneous reactions |

| WO2005077866A1 (en) * | 2004-02-09 | 2005-08-25 | Abb Lummus Global Inc. | Hydrocarbon alklyation using a nanocrystalline zeolite y catalyst |

| US7176340B2 (en) * | 2001-06-08 | 2007-02-13 | Albemarle Netherlands B.V. | Continuous process for the alkylation of hydrocarbons |

| EP2073930A1 (en) * | 2006-10-17 | 2009-07-01 | Lummus Technology Inc. | Bimetallic alkylation catalysts |

-

2010

- 2010-09-09 RU RU2010137505/04A patent/RU2445165C1/en active

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU936991A1 (en) * | 1980-08-19 | 1982-06-23 | Предприятие П/Я Р-6518 | Method of preparing zeolyte based catalyst for alkylation of isobutane or benzene by c2-c4 olefins |

| SU1309383A1 (en) * | 1985-04-08 | 1996-10-20 | В.Л. Байбурский | Catalyst for alkylation of isobutane with olefins |

| RU2031900C1 (en) * | 1990-01-25 | 1995-03-27 | Мобил Ойл Корпорейшн | Method of alkylation of isoparaffin with olefin |

| RU2143948C1 (en) * | 1998-11-02 | 2000-01-10 | Закрытое акционерное общество "Катализаторная компания" | Carrier and catalyst for heterogeneous reactions |

| US7176340B2 (en) * | 2001-06-08 | 2007-02-13 | Albemarle Netherlands B.V. | Continuous process for the alkylation of hydrocarbons |

| WO2005077866A1 (en) * | 2004-02-09 | 2005-08-25 | Abb Lummus Global Inc. | Hydrocarbon alklyation using a nanocrystalline zeolite y catalyst |

| EP2073930A1 (en) * | 2006-10-17 | 2009-07-01 | Lummus Technology Inc. | Bimetallic alkylation catalysts |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2482917C1 (en) * | 2012-04-05 | 2013-05-27 | Федеральное государственное бюджетное учреждение науки Ордена Трудового Красного Знамени Институт нефтехимического синтеза им. А.В. Топчиева Российской академии наук (ИНХС РАН) | Method of producing heterogeneous catalyst for producing valuable and energy-saturated gasoline components |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US5955397A (en) | Selective hydrogenation catalysts containing palladium, also tin and/or lead, and the preparation and use thereof | |

| CN110776390B (en) | Method for oligomerizing butenes by determining the ratio of acid catalysis | |

| EP2625251B1 (en) | Production of a high octane alkylate from ethylene and isobutane | |

| DK1714952T3 (en) | PROCEDURE WITH SOLID CATALYST FOR ALKYLING AN AROMATIC HYDROCARBON OR AN ISOALKAN WITH AN OLEFIN | |

| US20080183025A1 (en) | Alkylation Process Using A Catalyst Comprising Rare Earth Containing Zeolites And A Hydrogenation Metal | |

| RU2445164C1 (en) | Catalyst, method of its production (versions) and method of liquid-phase alkylation of isobutane by olefins c2-c4 in its presence | |

| KR20070083945A (en) | Alkylation catalyst, its preparation and use | |

| CA2954346C (en) | Alkylation process using a catalyst comprising cerium rich rare earth containing zeolites and a hydrogenation metal | |

| RU2505357C2 (en) | Elaboration of technology of production of alkylation catalysts | |

| RU2445165C1 (en) | Catalyst, method of its production (versions) and method of liquid-phase alkylation of isobutane by olefins c2-c4 in its presence | |

| EP1286769B1 (en) | Use of a catalyst for the alkylation of hydrocarbons | |

| CN112808299B (en) | Solid acid alkylation catalyst and preparation method thereof | |

| RU2457902C2 (en) | Catalyst, synthesis method thereof (versions) and method for liquid-phase alkylation of isobutane with c2-c4 olefins in presence said catalyst | |

| CA3054985C (en) | Alkylation process with improved octane number | |

| US20100234661A1 (en) | Alkylation process using a catalyst comprising rare earth containing zeolites and reduced amount of noble metal | |

| RU2482917C1 (en) | Method of producing heterogeneous catalyst for producing valuable and energy-saturated gasoline components | |

| US5883039A (en) | Alkylation catalyst with non-uniform metal dispersion | |

| RU2672063C1 (en) | Method of obtaining the catalyst, the obtained catalyst and the method of liquid phase alkylation of isobutane by butylene obtained by this method in its presence | |

| US11951461B2 (en) | Solid acid catalyst, preparation therefor and use thereof | |

| RU2133638C1 (en) | Method of skeletal isomerization of straight-chain olefins | |

| Nivarthy et al. | The role of hydride transfer in zeolite catalyzed isobutane/butene alkylation | |

| CN111482194B (en) | Alkylation catalyst and application thereof | |

| RU2806559C2 (en) | Solid acid catalyst, its preparation and application | |

| CN111482195B (en) | Solid acid catalyst | |

| CN111482193B (en) | Preparation method of solid acid catalyst |