RU2269550C2 - Composition for preparing composite sealing material - Google Patents

Composition for preparing composite sealing material Download PDFInfo

- Publication number

- RU2269550C2 RU2269550C2 RU2004104434/04A RU2004104434A RU2269550C2 RU 2269550 C2 RU2269550 C2 RU 2269550C2 RU 2004104434/04 A RU2004104434/04 A RU 2004104434/04A RU 2004104434 A RU2004104434 A RU 2004104434A RU 2269550 C2 RU2269550 C2 RU 2269550C2

- Authority

- RU

- Russia

- Prior art keywords

- carbon

- composition

- fluorine

- polytetrafluoroethylene

- wear resistance

- Prior art date

Links

Abstract

Description

Изобретение относится к полимерному материаловедению и может быть использовано в машиностроении, в частности компрессоростроении и вакуумном машиностроении, для изготовления уплотнительных изделий для статических и подвижных (триботехнических) уплотнителей.The invention relates to polymer materials science and can be used in mechanical engineering, in particular compressor engineering and vacuum engineering, for the manufacture of sealing products for static and mobile (tribotechnical) seals.

Известны композиционные герметизирующие материалы на основе политетрафторэтилена (ПТФЭ), применяемые для изготовления уплотнительных деталей технологического оборудования - вакуумной техники, оборудования химических производств и др. Благодаря уникальному сочетанию прочностных, теплофизических и др. служебных характеристик политетрафторэтилен широко применяется как уплотнительный материал для неподвижных узлов герметизации. Для обеспечения его высокой износостойкости в состав ПТФЭ вводят различные наполнители и модификаторы. Наиболее широко применяют в качестве наполнителей ПТФЭ порошкообразные частицы оксидов металлов, силикатов, графита, дисульфата молибдена и др. с размерами 10-100 мкм [1]. Введение наполнителей позволяет существенно увеличить износостойкость ПТФЭ, повысить его твердость, прочность, что обеспечивает увеличение эксплуатационного диапазона применения.Composite sealing materials based on polytetrafluoroethylene (PTFE) are known that are used for the manufacture of sealing parts for technological equipment - vacuum equipment, equipment for chemical production, etc. Due to the unique combination of strength, thermophysical, and other service characteristics, polytetrafluoroethylene is widely used as a sealing material for fixed sealing units. To ensure its high wear resistance, various fillers and modifiers are introduced into the composition of PTFE. The most widely used as fillers for PTFE are powdered particles of metal oxides, silicates, graphite, molybdenum disulfate, etc. with sizes of 10-100 microns [1]. The introduction of fillers can significantly increase the wear resistance of PTFE, increase its hardness, strength, which ensures an increase in the operational range of application.

Однако наряду с увеличением износостойкости и прочности материалы на основе ПТФЭ и дисперсных нанонаполнителей обладают повышенной пористостью, что уменьшает эффективность их применения для изготовления герметизирующих изделий. Это обусловлено плохой смачиваемостью поверхности наполнителя высоковязким расплавом полимера. В связи с этим одной из ведущих тенденций в разработке герметизирующих материалов является уменьшение количества наполнителей. Малонаполненные композиции содержат не более 5 мас% наполнителей, поэтому имеют меньшую дефектность при достаточно высокой износостойкости [1]. Однако такие материалы имеют сравнительно невысокие прочностные и деформационные характеристики.However, along with an increase in wear resistance and strength, materials based on PTFE and dispersed nanofillers have increased porosity, which reduces the effectiveness of their use for the manufacture of sealing products. This is due to the poor wettability of the filler surface with a highly viscous polymer melt. In this regard, one of the leading trends in the development of sealing materials is the decrease in the number of fillers. Low-filled compositions contain no more than 5 wt% fillers, therefore, they have less defectiveness with a sufficiently high wear resistance [1]. However, such materials have relatively low strength and deformation characteristics.

Прототипом изобретения является композиционный материал на основе ПТФЭ, содержащий в качестве функционального наполнителя углеграфитовое волокно (10-40 мас.%) и сухую смазку (1-5 мас%). Такие материалы промышленно выпускают под торговой маркой «Флубон» [2]. Материалы «Флубон» обладают износостойкостью, которая превышает износостойкость исходного политетрафторэтилена более чем в 100 раз.The prototype of the invention is a composite material based on PTFE containing carbon-graphite fiber (10-40 wt.%) And dry lubricant (1-5 wt.%) As a functional filler. Such materials are commercially available under the trademark "Flubon" [2]. The materials of "Flubon" have a wear resistance that exceeds the wear resistance of the original polytetrafluoroethylene more than 100 times.

Недостатками прототипа являются недостаточная высокая износостойкость в сочетании с дефектностью изделий из композиционного материала, относительно высокий коэффициент трения, особенно при эксплуатации герметизирующего узла без смазочного материала.The disadvantages of the prototype are insufficient high wear resistance in combination with the defectiveness of products made of composite material, a relatively high coefficient of friction, especially when operating the sealing assembly without lubricant.

Задачей изобретения является увеличение износостойкости композиционного материала; повышение прочности и уменьшение дефектности; уменьшение коэффициента трения при эксплуатации без смазки.The objective of the invention is to increase the wear resistance of the composite material; increased strength and reduced defectiveness; reduction of the coefficient of friction during operation without lubrication.

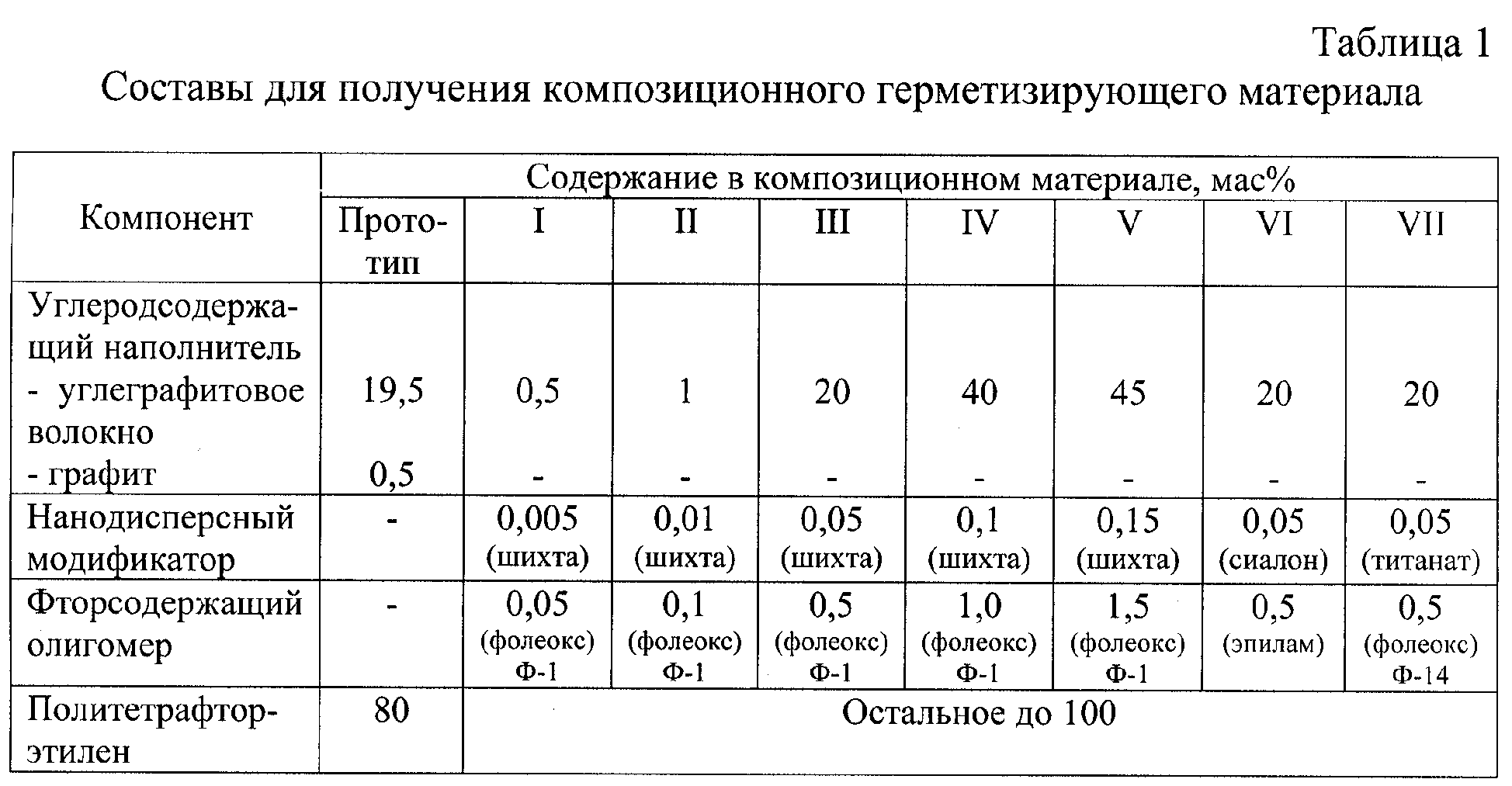

Поставленная задача решается тем, что состав для получения композиционного герметизирующего материала, включающий политетрафторэтилен и углеродсодержащий наполнитель, дополнительно содержит нанодисперсный модификатор, выбранный из группы, включающей титанат натрия или ультрадисперсную керамику сиалон, или углеродсодержащий продукт детонационного синтеза, и дополнительно содержит фторсодержащий олигомер марки "Эпилам" или "Фолеокс" при следующем соотношении компонентов, мас.%:The problem is solved in that the composition for producing a composite sealing material, including polytetrafluoroethylene and a carbon-containing filler, further comprises a nanodispersed modifier selected from the group comprising sodium titanate or ultrafine ceramic Sialon, or a carbon-containing detonation synthesis product, and additionally contains a fluorine-containing oligomer of the Epil brand "or" Foleox "in the following ratio of components, wt.%:

Сущность изобретения заключается в следующем. Обработка углеродного волокнистого наполнителя фторсодержащим олигомером марки "Эпилам" или "Фолеокс" приводит к увеличению прочности и термостойкости единичных моноволокон. В результате этого при дисмебраторном измельчении волокна образуется преимущественно фракция, которая обеспечивает оптимальное сочетание физико-механических и триботехнических характеристик материала. Кроме того, олигомерный компонент хемосорбитуется на поверхности металлического контртела и способствует образованию устойчивого перенесенного слоя, обеспечивающего высокую износостойкость и низкий коэффициент трения материала.The invention consists in the following. Treatment of the carbon fiber filler with a fluorine-containing oligomer of the Epilam or Foleox brand leads to an increase in the strength and heat resistance of single monofilaments. As a result of this, when the fiber is dismembered, a fraction is formed predominantly, which provides the optimal combination of physicomechanical and tribological characteristics of the material. In addition, the oligomeric component chemisorbed on the surface of the metal counterbody and contributes to the formation of a stable transferred layer, providing high wear resistance and low coefficient of friction of the material.

Дополнительное введение в состав полимерной матрицы нанодисперсных частиц углерода или других веществ (сиалонов, титанатов и т.п.) обеспечивает образование упорядоченной структуры матрицы по механизму поляризационной ориентации. В результате этого наблюдается существенное увеличение прочности и износостойкости ПТФЭ. Эффект проявляется при заявленном соотношении компонентов. При увеличении содержания наномодификатора более заявленных пределов наблюдается агломерация наночастиц с образованием дефектных низкопрочных областей в композите. Уменьшение содержания наномодификатора менее заявленных пределов не позволяет получить структуру ПТФЭ с оптимальными характеристиками. Фторсодержащий олигомер при превышении заявленных пределов пластифицирует полимерную матрицу, уменьшая ее прочность. При содержании олигомера меньше заявленного предела эффект уменьшается, т.к. не образуется перенесенной пленки на контртеле. Молекулярная масса олигомера в пределах 2000-5000 ед. и строение не оказывают существенного влияния на свойства материалов, т.к. механизм действия олигомеров одинаков.An additional introduction of nanodispersed carbon particles or other substances (sialons, titanates, etc.) into the polymer matrix ensures the formation of an ordered matrix structure by the polarization orientation mechanism. As a result of this, a significant increase in the strength and wear resistance of PTFE is observed. The effect is manifested in the claimed ratio of components. With an increase in the content of the nanomodifier over the declared limits, agglomeration of nanoparticles with the formation of defective low-strength regions in the composite is observed. A decrease in the content of the nanomodifier below the declared limits does not allow to obtain the structure of PTFE with optimal characteristics. A fluorine-containing oligomer, when exceeding the declared limits, plasticizes the polymer matrix, reducing its strength. When the oligomer content is less than the declared limit, the effect decreases, because no transferred film is formed on the counterbody. The molecular weight of the oligomer is in the range of 2000-5000 units. and structure do not significantly affect the properties of materials, because the mechanism of action of oligomers is the same.

Таким образом, заявленный состав для получения композиционного герметизирующего материала в заявленных соотношениях компонентов обеспечивает оптимальное сочетание физико-механических и триботехнических характеристик, превышающее аналогичное сочетание характеристик у прототипа.Thus, the claimed composition to obtain a composite sealing material in the stated ratios of the components provides the optimal combination of physico-mechanical and tribotechnical characteristics, exceeding the similar combination of characteristics of the prototype.

Заявляемый материал может быть использован для изготовления уплотнительных деталей (манжет, прокладок, сальниковых набивок и т.п.), применяемых в статических и динамических (триботехнических) системах.The inventive material can be used for the manufacture of sealing parts (cuffs, gaskets, stuffing box packing, etc.) used in static and dynamic (tribological) systems.

Составы для получения композиционного герметизирующего материала конкретного выполнения представлены в таблице 1.Compositions for obtaining a composite sealing material of a specific implementation are presented in table 1.

В качестве полимерной матрицы использовали порошкообразный политетрафторэтилен марки Ф-4 с дисперсностью частиц 50÷-100 мкм. Углеродсодержащим наполнителем служило углеграфитовое волокно марки Вискум производства Светлогорского ПО «Химволокно» и графит коллоидный.As a polymer matrix, powdered polytetrafluoroethylene grade F-4 with a particle size of 50 ÷ -100 μm was used. The carbon-containing filler was carbon fiber of the Wiskum brand manufactured by Svetlogorsk Production Association “Khimvolokno” and colloidal graphite.

В качестве нанодисперсного модификатора применяли углеродсодержащий продукт детонационного синтеза (шихту: 60% алмаза и 40% графита) производства ЗАО «Синта», ультрадисперсные керамики сиалона (Si6-xAlxOxN8x, x=0,8; 4,2) и титанат натрия. Размер единичных нанодисперсных частиц составлял от 3-10 нм (шихта) до 50-100 нм (сиалоны), а кластеров из этих частиц 30-150 нм. Удельная поверхность этих частиц состава составила от 50 до 350 м2/г.The carbon-containing detonation synthesis product (charge: 60% diamond and 40% graphite) manufactured by Sinta CJSC, ultrafine sialon ceramics (Si 6-x Al x O x N 8x , x = 0.8; 4.2) was used as a nanodispersed modifier ) and sodium titanate. The size of single nanodispersed particles ranged from 3-10 nm (charge) to 50-100 nm (sialons), and the clusters of these particles were 30-150 nm. The specific surface area of these particles was from 50 to 350 m 2 / g.

В качестве компонента составов использовали фторсодержащие олигомеры, выпускаемые под торговыми названиями "Эпилам" и "Фолеокс", представляющие собой перфторированную карбоновую кислоту или ее производные. Олигомер "Эпилам" имеет структурную формулу:As a component of the compositions used fluorine-containing oligomers sold under the trade names "Epilam" and "Foleoks", representing perfluorinated carboxylic acid or its derivatives. The oligomer "Epilam" has the structural formula:

"Эпилам" марки 6СФК-180-05 или марки СФК-180-20 выпускают по ТУ 6-02-1229-82. Они представляют собой раствор перфторкислоты 6МФК-180 (ТУ 6-02-2-610-80) в хладоне 113 (ГОСТ 23844-79). Концентрация активного вещества в растворе 0,5 и 2,0 мас.% соответственно. Молекулярная масса "Эпилама" 2194 ед., число звеньев n=12.Epilam grade 6SFK-180-05 or grade SFK-180-20 is produced according to TU 6-02-1229-82. They are a solution of perfluoric acid 6MFK-180 (TU 6-02-2-610-80) in freon 113 (GOST 23844-79). The concentration of the active substance in a solution of 0.5 and 2.0 wt.%, Respectively. The molecular weight of Epilam is 2194 units, the number of links n = 12.

Олигомер "Фолеокс" выпускают по ТУ 38.03.1.013,The oligomer "Foleox" is produced according to TU 38.03.1.013,

Олигомеры "Фолеокс" других марок Ф-2, Ф-3, Ф-6, Ф-8, Ф-14 являются производными перфторкислоты. Состав олигомера "Фолеокс" или "Эпилам" (марка) не оказывает принципиального значения на свойства композиционного материала, т.к. назначение этого компонента состоит в пластифицировании частиц матрицы.Oligomers "Foleoks" of other brands F-2, F-3, F-6, F-8, F-14 are derivatives of perfluoric acid. The composition of the oligomer "Foleox" or "Epilam" (brand) does not fundamentally affect the properties of the composite material, because the purpose of this component is to plasticize the particles of the matrix.

Использовали разбавленные (0,5-2,0) растворы олигомеров во фреоне следующих марок Ф-1 (RF-СООН), Ф-14 (RF-RF), Ф-3 (RF-CONH2), Ф-8 (RF-СООН), Ф-6 (RF-COOR), Ф-2 (RF-СООСН3). Молекулярная масса олигомеров марок Ф-1, Ф-14, Ф-3, Ф-6, Ф-2 составляет 2200 единиц, марки Ф-8 - 5000 ед. Вышеуказанные структурные формулы относятся к фторсодержащим олигомерам "Фолеокс". Марки Ф-1, Ф-14 выпускаются в ряде случаев под торговым названием "Эпилам". Фторсодержащие олигомеры под торговыми марками "Фолеокс", "Эпилам" выпускают в Российской Федерации.Used diluted (0.5-2.0) solutions of oligomers in freon of the following grades F-1 (R F -COOH), F-14 (R F -R F ), F-3 (R F -CONH 2 ), F -8 (R F —COOH), F-6 (R F —COOR), F-2 (R F —COOCH 3 ). The molecular weight of oligomers of the F-1, F-14, F-3, F-6, F-2 brands is 2200 units, and the F-8 brands are 5000 units. The above structural formulas apply to the Foleox fluorine-containing oligomers. Brands F-1, F-14 are issued in some cases under the trade name "Epilam". Fluorine-containing oligomers under the trademarks "Foleoks", "Epilam" are produced in the Russian Federation.

В настоящее время выпускают олигомеры на основе различных растворителей - спиртов, воды, фреонов и т.п.Currently, oligomers based on various solvents are produced - alcohols, water, freons, etc.

Технология получения композиционных герметизирующих материалов заявляемых составов и прототипа заключается в следующем.The technology for producing composite sealing materials of the claimed compositions and prototype is as follows.

Прототип. 200 г углеграфитового волокна типа Вискум измельчали в дисмембраторной мельнице в течение. 20 мин. Полученный наполнитель, графит и политетрафторэтилен марки Ф-4 в заданных соотношениях смешивали в течение 30 минут в лопастном смесители до получения однородного состава. Качество смешивания определяли по насыпному удельному весу.Prototype. 200 g of viscometric carbon fiber type Viscum was pulverized in a dismembrator mill for. 20 minutes. The obtained filler, graphite and polytetrafluoroethylene grade F-4 in predetermined proportions were mixed for 30 minutes in a paddle mixer to obtain a homogeneous composition. Mixing quality was determined by bulk specific gravity.

Полученный материал перерабатывали по двухстадийной технологии. На первой стадии изготавливали заготовки холодным прессованием при удельной давлении 40-60 МПа. Полученные заготовки спекали в термошкафу в диапазоне температур 280-350°С в течение τ=(0,5÷1)а, где τ - время в мин, а - толщина заготовки в мм. Толщина заготовки составляла 40 мм, время спекания - 40 мин. После спекания заготовки охлаждали вместе с печью. Из полученных заготовок изготавливали образцы, которые испытывали на прочность при растяжении, твердость по Бринеллю, коэффициент трения и износостойкость. Схема триботехнических испытаний - «пальчик - диск». Диск изготовлен из углеродистой стали ст45 с шероховатостью поверхности после закалки и шлифования 0,8÷1,1 мкм. Скорость скольжения 1 м/с; удельная нагрузка 5-20 МПа.The resulting material was processed using a two-stage technology. At the first stage, blanks were made by cold pressing at a specific pressure of 40-60 MPa. The obtained preforms were sintered in a heating cabinet in the temperature range 280-350 ° С for τ = (0.5 ÷ 1) а, where τ is the time in min and a is the thickness of the preform in mm The thickness of the preform was 40 mm, the sintering time was 40 minutes. After sintering, the preforms were cooled together with the furnace. Samples were prepared from the obtained blanks, which were tested for tensile strength, Brinell hardness, friction coefficient, and wear resistance. The tribotechnical test scheme is “finger-drive”. The disk is made of carbon steel St45 with a surface roughness after quenching and grinding of 0.8 ÷ 1.1 μm. Sliding speed 1 m / s; specific load 5-20 MPa.

Заявляемые составы (варианты II-IV, VI, VII).The inventive compositions (options II-IV, VI, VII).

Углеродное волокно типа Вискум подсушивают при температуре 90±5°С в течение 2 часов для удаления влаги и низкомолекулярных компонентов.Carbon fiber type Viscum is dried at a temperature of 90 ± 5 ° C for 2 hours to remove moisture and low molecular weight components.

Подсушенное волокно обрабатывали 2 мас% олигомера нужной марки и состава. Затем высушивали до полного удаления растворителя и измельчали на дисмебраторной мельнице. Измельченное волокно смешивали с порошкообразным наномодификатором и политетрафторэтиленом в лопастном смесители. Готовый композиционный материал перерабатывали в изделие по режимам, аналогичным режимам прототипа.The dried fiber was treated with 2 wt% oligomer of the desired grade and composition. Then it was dried until the solvent was completely removed and ground in a disinfecting mill. The chopped fiber was mixed with powdered nanomodifier and polytetrafluoroethylene in paddle mixers. The finished composite material was processed into the product according to the modes similar to those of the prototype.

Характеристики композиционных герметизирующих материалов по прототипу и заявляемым составам приведены в таблице 2.The characteristics of the composite sealing materials of the prototype and the claimed compositions are shown in table 2.

Как следует из данных таблицы 2, заявленные составы превосходят прототип по прочностным и триботехническим характеристикам. При этом эффект сохраняется при различных типах использованных наномодификаторов и фторсодержащих олигомеров.As follows from the data of table 2, the claimed compositions exceed the prototype in strength and tribological characteristics. In this case, the effect is retained for various types of nanomodifiers and fluorine-containing oligomers used.

Источники информации.Information sources.

1. А.А.Охлопкова. Физико-химические принципы создания триботехнических материалов на основе полимеров и ультрадисперсных керамик. Автореф. Дисс.докт.техн. наук, Гомель, 1999 - С.25.1. A.A. Okhlopkova. Physicochemical principles for the development of tribotechnical materials based on polymers and ultrafine ceramics. Abstract. Diss.doc. Sciences, Gomel, 1999 - p. 25.

2. Г.А.Сиренко. Антифрикционные карбопластики. Киев. «Технiка», 1985. - С.195 - прототип.2. G.A.Sirenko. Antifriction carboplastics. Kiev. "Technics", 1985. - P.195 - prototype.

Claims (1)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2004104434/04A RU2269550C2 (en) | 2004-02-17 | 2004-02-17 | Composition for preparing composite sealing material |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2004104434/04A RU2269550C2 (en) | 2004-02-17 | 2004-02-17 | Composition for preparing composite sealing material |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2004104434A RU2004104434A (en) | 2005-07-27 |

| RU2269550C2 true RU2269550C2 (en) | 2006-02-10 |

Family

ID=35843251

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2004104434/04A RU2269550C2 (en) | 2004-02-17 | 2004-02-17 | Composition for preparing composite sealing material |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2269550C2 (en) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2009090508A2 (en) * | 2008-01-14 | 2009-07-23 | Olexiy Nick Klishyn | Plunger pair |

-

2004

- 2004-02-17 RU RU2004104434/04A patent/RU2269550C2/en active

Non-Patent Citations (1)

| Title |

|---|

| Антифирикционные карбопластики. СИРЕНКО Г.А. - Киев, Техника, 1995, с.195. * |

Also Published As

| Publication number | Publication date |

|---|---|

| RU2004104434A (en) | 2005-07-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Wang et al. | The friction and wear characteristics of nanometer SiC and polytetrafluoroethylene filled polyetheretherketone | |

| Song et al. | Tribological properties of graphene oxide and carbon spheres as lubricating additives | |

| Liu et al. | Enhanced tribological performance of PEEK/SCF/PTFE hybrid composites by graphene | |

| Shneider et al. | Tribological performance of the epoxy‐based composite reinforced by WS 2 fullerene‐like nanoparticles and nanotubes | |

| Xin et al. | Synergistic effects of carbon nanotube/nano-MoS 2 hybrid on tribological performance of polyimide nanocomposite films | |

| Yin et al. | Right way of using graphene oxide additives for water-lubricated PEEK: adding in polymer or water? | |

| Wan et al. | Friction and wear behavior of polyimide matrix composites filled with nanographite | |

| RU2403269C2 (en) | Method of producing polymeric nanocomposite material and material produced using said method | |

| Aguiar et al. | Effect of incorporating multi-walled carbon nanotube and graphene in UHMWPE matrix on the enhancement of thermal and mechanical properties | |

| Liu et al. | Functionalised h‐BN as an effective lubricant additive in PAO oil for MoN coating sliding against Si3N4 ball | |

| RU2269550C2 (en) | Composition for preparing composite sealing material | |

| Ajay Vardhaman et al. | Experimental investigations to enhance the tribological performance of engine oil by using nano-boric acid and functionalized multiwalled carbon nanotubes: A comparative study to assess wear in bronze alloy | |

| Liu et al. | Ultra‐high compression and wear resistant hybrid filled polyimide composite: Synergistic effect of Fe2O3 decorated RGO | |

| JP2015516498A (en) | Tribological aromatic polyimide composition | |

| Shan et al. | MXene/PFW@ PDA confined by micro/nano cellulose network in PAO based oil to achieve macroscopic super-lubrication of engineered steel surface | |

| RU2684910C2 (en) | Lubricant composition and method for preparation and use thereof | |

| Liu et al. | Tribological properties of organic functionalized ZrB 2–Al 2 O 3/epoxy composites | |

| Li et al. | Tribological and mechanical properties of self-lubrication epoxy composites filled with activated carbon particles containing lubricating oil | |

| Panin et al. | Mechanical and Tribological Characteristics of Nano-and Microcomposites with UHMWPE–PTFE polymer–polymer matrix | |

| RU2675520C1 (en) | Polymer material of tribotechnical purpose on the basis of polytetrafluoethylene | |

| JP5748009B2 (en) | Solid particles, solid lubricants and metal parts | |

| JPS6138957B2 (en) | ||

| JPH09508161A (en) | Polyimide composition having improved properties | |

| RU2278875C2 (en) | Composition for manufacturing composite material | |

| RU2688517C1 (en) | Antifriction polyamide composition |