RU166321U1 - Установка электрошлакового переплава металлической стружки - Google Patents

Установка электрошлакового переплава металлической стружки Download PDFInfo

- Publication number

- RU166321U1 RU166321U1 RU2015138388/02U RU2015138388U RU166321U1 RU 166321 U1 RU166321 U1 RU 166321U1 RU 2015138388/02 U RU2015138388/02 U RU 2015138388/02U RU 2015138388 U RU2015138388 U RU 2015138388U RU 166321 U1 RU166321 U1 RU 166321U1

- Authority

- RU

- Russia

- Prior art keywords

- screw feeder

- hopper

- electrode

- metal

- charge materials

- Prior art date

Links

- 238000009434 installation Methods 0.000 title claims abstract 3

- 239000002893 slag Substances 0.000 title description 6

- 239000000463 material Substances 0.000 claims abstract description 26

- 229910052751 metal Inorganic materials 0.000 claims abstract description 24

- 239000002184 metal Substances 0.000 claims abstract description 24

- 239000007789 gas Substances 0.000 claims abstract description 12

- 238000000034 method Methods 0.000 claims abstract description 11

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims abstract description 6

- 229910052802 copper Inorganic materials 0.000 claims abstract description 6

- 239000010949 copper Substances 0.000 claims abstract description 6

- 239000011810 insulating material Substances 0.000 claims abstract description 4

- 238000002844 melting Methods 0.000 description 11

- 230000008018 melting Effects 0.000 description 11

- 238000003723 Smelting Methods 0.000 description 9

- 229910000831 Steel Inorganic materials 0.000 description 6

- 239000010959 steel Substances 0.000 description 6

- 238000005507 spraying Methods 0.000 description 5

- 239000002699 waste material Substances 0.000 description 5

- 238000005275 alloying Methods 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 4

- 239000000203 mixture Substances 0.000 description 4

- 238000002360 preparation method Methods 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- 229910001338 liquidmetal Inorganic materials 0.000 description 3

- 238000011068 loading method Methods 0.000 description 3

- 238000005272 metallurgy Methods 0.000 description 3

- 229910001018 Cast iron Inorganic materials 0.000 description 2

- 229910045601 alloy Inorganic materials 0.000 description 2

- 239000000956 alloy Substances 0.000 description 2

- 230000007547 defect Effects 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 239000003517 fume Substances 0.000 description 2

- 239000000155 melt Substances 0.000 description 2

- 230000001105 regulatory effect Effects 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- 229910001021 Ferroalloy Inorganic materials 0.000 description 1

- 229910000997 High-speed steel Inorganic materials 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 229910001315 Tool steel Inorganic materials 0.000 description 1

- 229910052804 chromium Inorganic materials 0.000 description 1

- 239000011651 chromium Substances 0.000 description 1

- 238000004140 cleaning Methods 0.000 description 1

- 239000011248 coating agent Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 239000002173 cutting fluid Substances 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 238000010891 electric arc Methods 0.000 description 1

- 238000005265 energy consumption Methods 0.000 description 1

- 230000004907 flux Effects 0.000 description 1

- 230000004927 fusion Effects 0.000 description 1

- 229910002804 graphite Inorganic materials 0.000 description 1

- 239000010439 graphite Substances 0.000 description 1

- 239000007770 graphite material Substances 0.000 description 1

- 230000020169 heat generation Effects 0.000 description 1

- 239000012535 impurity Substances 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 239000002245 particle Substances 0.000 description 1

- 238000004064 recycling Methods 0.000 description 1

- 238000007670 refining Methods 0.000 description 1

- 239000010936 titanium Substances 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- 238000009966 trimming Methods 0.000 description 1

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B9/00—General processes of refining or remelting of metals; Apparatus for electroslag or arc remelting of metals

- C22B9/16—Remelting metals

- C22B9/18—Electroslag remelting

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Mechanical Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Manufacture And Refinement Of Metals (AREA)

Abstract

Установка электрошлакового переплава металлической стружки, содержащая нерасходуемый графитированный электрод с механизмом его перемещения, водоохлаждаемый кристаллизатор, бункер для шихтовых материалов, отличающаяся тем, что она снабжена шнековым питателем для подачи шихтовых материалов и перемешивателем шихтовых материалов, установленным на валу шнекового питателя, размещенного внутри бункера, выполненного закрытым с двумя шиберами, покрытыми электроизоляционным материалом, и с отверстием для отвода отходящих газов в верхней его части, при этом бункер соединен с валом шнекового питателя посредством медного водоохлаждаемого уплотнения и установлен над электродом на механизме его перемещения, а нерасходуемый электрод выполнен полым и снабжен металлической вставкой в виде трубы, установленной в верхней его части, а в систему автоматического регулирования процесса переплава металлической стружки интегрирована система регулирования скорости вращения шнекового питателя.

Description

Полезная модель относится к металлургии, в частности к печам электрошлакового переплава, и может быть использована при рециклинге отходов металлообрабатывающих производств в виде металлической стружки.

Известен способ (патент RU 2405843, опубл. 10.12.2010), позволяющий использовать кусковые и стружечные отходы инструментального производства для производства слитков из инструментальной стали методом электрошлакового переплава.

Недостатком данного способа является невозможность переплава металлической стружки в печи ЭШП без применения дополнительного оборудования, в данном случае, дуговой печи, т.к. необходима предварительная выплавка электродов из кускового лома. Применение двойного переплава значительно увеличивает себестоимость получаемой заготовки. При плавке высоколегированных сталей в дуговой печи возможен угар легирующих элементов из-за воздействия электрической дуги, что потребует дополнительного легирования ферросплавами даже в том случае, если изначально марка стали в кусковом ломе была идентична выплавляемой. Данный способ предполагает плавку лома в дуговой печи, а переплав стружки в печи электрошлакового переплава совместно с ранее выплавленным расходуемым электродом. Из данного описания не ясно, как следует поступать в том случае если отсутствует кусковой лом необходимый для плавки в дуговой печи с дальнейший изготовлением расходуемого электрода. По совокупности технико-экономических показателей предложенный способ сравним с «классическим» двухстадийным способом переплава (дуговая печь - ЭШП).

Также известно устройство (RU 72227, опубл. 10.04.2006), позволяющее переплавлять чугунную стружку в плавильной емкости, содержащую плавильную емкость со сливным устройством и подъемный свод, снабженную огнеупорной теплоизоляционной футеровкой, неподвижным подовым электродом и подвижным нерасходуемым электродом.

Недостатком данного устройство является то, что используемая плавильная емкость подходит только для переплава чугунов или рядовых марок стали. При выплавке высококачественных марок сталей возможно загрязнение расплава материалом футеровки.

Также известно устройство (RU 2483126, опубл. 27.05.2013), позволяющее переплавлять металлосодержащие отходы непосредственно в печи электрошлакового переплава с применением нерасходуемых электродов.

Недостатком данного изобретения является огнеупорное напыление на поверхности кристаллизатора, т.к. данное покрытие может применяться только в печах электрошлакового переплава с механизмом вытяжки слитка из кристаллизатора или подвижным кристаллизатором. В печах с неподвижным слитком, кристаллизатором и поддоном использование огнеупорного напыления невозможно, т.к. по мере наплавления слитка жидкий металл, а в дальнейшем непосредственно и сам слиток начнет контактировать с данным напылением, что приведет сначала к ухудшению поверхности получаемого слитка, а в дальнейшем и к изменению диаметра слитка соразмерно толщине огнеупорного напыления. Также возможно попадание частиц напыления в жидкий металл что приведет к браку получаемого изделия.

Следует отметить, что в настоящее время установки электрошлакового переплава с подвижным кристаллизатором и поддоном применяются, как правило, для выплавки средних и крупных слитков, но выплавка слитков такого размера из металлсодержащих отходов экономически нецелесообразна, т.к. для производства таких слитков затруднительно подобрать шихту в виде металлосодержащих отходов однородного химического состава, также затруднен контроль качества изделий, получаемых по указанной технологии. В случае возникновения брака при выплавке слитков среднего и крупного размера экономические показатели данной технологии оказываются ниже чем по классической схеме с плавкой стального электрода.

По своей сути предлагаемое устройство является одним из вариантов дугошлакового, а не электрошлакового переплава со всеми присущими недостатками, в первую очередь, высоким угаром легирующих элементов под воздействием дуги. При переплаве высоколегированных сталей по предлагаемой схеме это может привести к браку по химическому составу из-за угара таких элементов, как, например, хром и титан.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является печь ЭШП применяемая для переплава стружки (Интенсификация процессов специальной металлургии, Шалимов А.Г., Готин В.Н., Тулин Н.А. М.: Металлургия, 1988, стр. 295-302.).

Данная печь позволяет осуществлять одностадийный электрошлаковый переплав стружки, который может обеспечить незначительный угар основных легирующих элементов быстрорежущих сталей, исключающий дополнительное делегирование при переплаве стружки конечного химического состава; бездефектную поверхность слитков, не требующую зачистки перед деформацией; высокую химическую и структурную однородность металла при низком содержании примесей и газов, и как следствие, увеличенных выход годного продукта за счет повышенной деформируемости слитка и снижении головной и донной обрези; лучший комплекс физико-химических свойств по сравнению с металлом обычной выплавки; простоту и надежность используемого оборудования. Описанное устройство принято за прототип полезной модели.

Устройство состоит из бункера для шихтовых материалов, наклонного желоба, промежуточной воронки, вибрационного дозатора, расходуемого металлического или нерасходуемого графитированного электрода, источника питания и кристаллизатора.

Недостатком данного прототипа является то, что при переплаве по схеме предложенной в прототипе требуется предварительная подготовка шихтовых материалов (дробление, осушка). Металлическая стружка, полученная при токарной обработке, как правило, содержит смазочно-охлаждающую жидкость. В случае отсутствия подготовки шихтовые материалы будут прилипать и задерживаться на вибрационном дозаторе, а крупные фракции будут нарушать ход металлической стружки по поверхности дозатора.

Техническим результатом полезной модели является снижение удельного расхода электроэнергии за счет частичной утилизации тепла отходящих газов и снижение затрат на предварительную подготовку стружки.

Технический результат достигается следующим образом - бункер шихтовых материалов выполнен закрытым. Для отвода отходящий газов в верхней части бункера имеется отверстие. Подача шихтовых материалов в зону плавления осуществляется шнековым питателем, для исключения подвисания материалов вал питателя снабжен перемешивателем. Бункер снабжен системой из двух шиберов, позволяющих минимизировать выбросы отходящих газов в процессе дозагрузки шихтовых материалов во время плавки. Шиберы покрыты электроизоляционным материалом и открываются независимо друг от друга. Уплотнение между корпусом бункера и валом шнекового питателя выполнено медным и водоохлаждаемым. Полый электрод изготовлен из графитированного материала и является нерасходуемым. Электрод снабжен металлической вставкой. Система регулирования скорости вращения шнекового питателя соединена с системой автоматического регулирования процесса переплава.

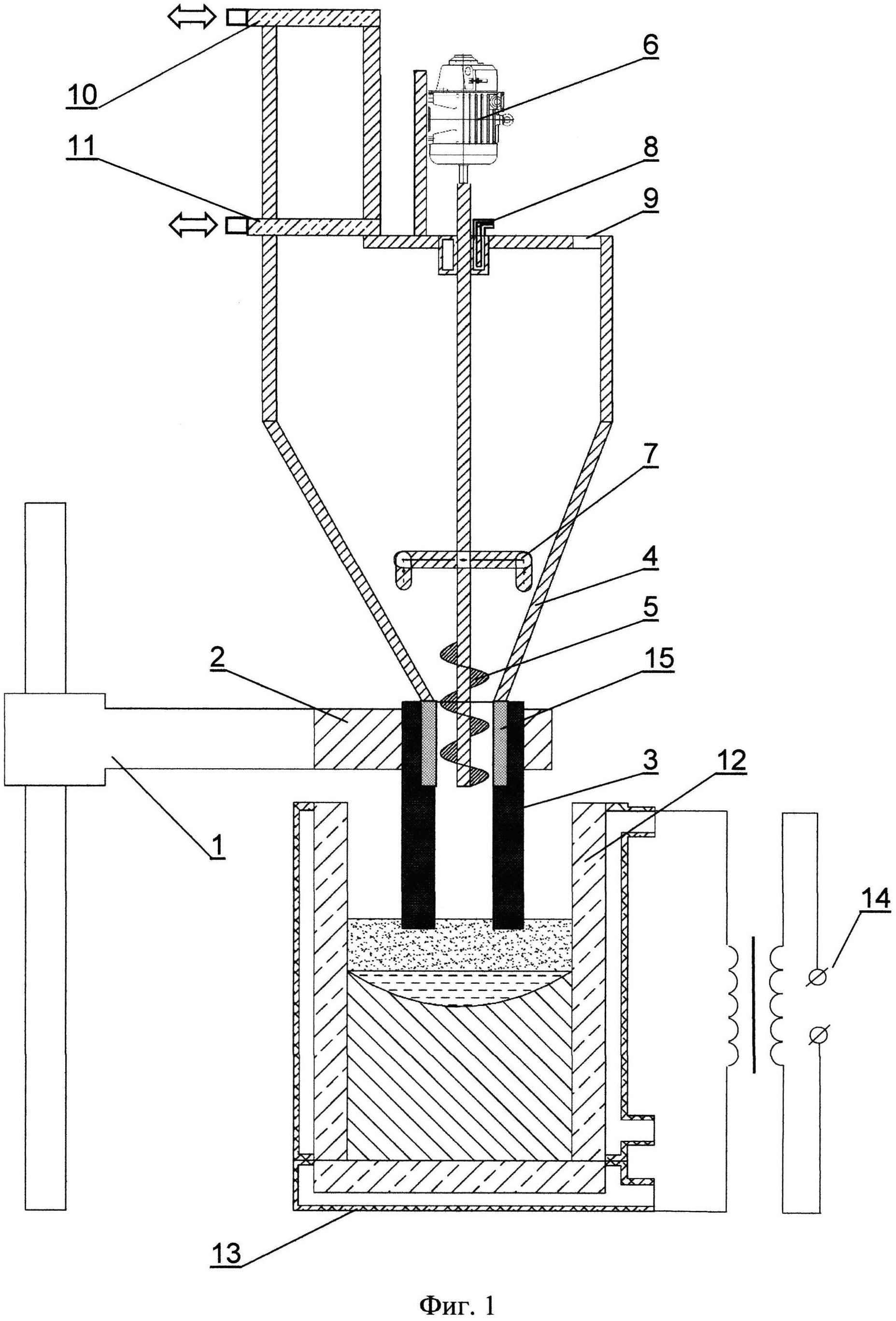

Изобретение поясняется чертежом, где на фиг. 1 изображено устройство. На печи электрошлакового переплава на механизме 1 перемещения электрода в электрододержателе 2 установлен полый нерасходуемый электрод 3 с бункером 4 для шихтовых материалов. Внутри бункера установлен шнековый питатель 5, приводимый в движение электродвигателем 6. Шнековый питатель снабжен перемешивателем 7. Бункер снабжен медным водоохлаждаемым уплотнением 8 шнекового питателя. Для отвода отходящих газов в верхней части бункера имеется отверстие 9. Загрузка шихтовых материалов в бункер производится через систему из двух шиберов 10, 11. Плавка ведется в медном водоохлаждаемом кристаллизаторе 12 с медным водоохлаждаемым поддоном 13. Электрододержатель и поддон соединены с источником питания 14 по прилагаемой схеме. Графитированный электрод в верхней части снабжен металлической вставкой 15.

Принцип работы заключается в следующем: стружка через систему шиберов загружается в бункер для шихтовых материалов, откуда с помощью шнекового питателя поступает в отверстие электрода и по мере прохождения через полость электрода и опускания в шлаковую ванну, постепенно плавится. В верхней части электрод снабжен металлической вставкой, представляющую собой трубу вставленную внутрь электрода. Данная вставка позволяет предотвратить разрушение электрода под воздействием сил действующих на его внутренние стенки при прохождении шихтовых материалов. Металл в виде капель проходит через слой жидкого шлака и попадает в жидкую металлическую ванну. При прохождении металла через слой флюса происходит рафинирование от неметаллических включений. В дальнейшем металл кристаллизуется в водоохлаждаемом кристаллизаторе. Скорость подачи шихтовых материалов регулируется шнековым питателем. Принцип генерации тепла в шлаковой ванне аналогичен используемому в печах ЭШП с расходуемым электродом. Производительность зависит от скорости подачи шихтовых материалов. В процессе переплава часть отходящих газов проходит через отверстие в электроде и прогревает шихтовые материалы находящиеся в бункере. Избыток газов удаляется за счет создания избыточного давления внутри бункера через отверстие в верхней части. Шихтовые материалы загружаются через систему шиберов, которая позволяет избежать выброса отходящих газов через загрузочное отверстие. Во время проведения плавки для дополнительной загрузки шиберы открываются последовательно, при этом во время остановки печи с отключением напряжения в силовой цепи допускается открывать оба шибера одновременно. В целях электробезопасности шиберы покрыты электроизоляционным материалом. Загрузка шихтовых материалов непосредственно в бункер установленный над электродом печи позволяет отказаться от использования сложной системы дозирования и подачи шихтовых материалов. Это дает возможность минимизировать операции на операции предварительной подготовки шихтовых материалов (очистка, дробление), т.к. использование системы со шнековым питателем предъявляет более низкие требования к переплавляемым материалам. Также загрузка шихтовых материалов в бункер позволяет предварительно подогревать их, в результате чего возможно снизить количество расходуемой электроэнергии на плавление стружки в шлаковой ванне печи. Закрытая конструкция бункера приводит к циркуляции отходящих газов внутри объема, и, как следствие, к гораздо более высоким температурам внутри по сравнению с открытой. Перемешивание шихтовых материалов в объеме бункера с помощью перемешивателя установленного на валу шнекового питателя положительно влияет на равномерность температуры по всему объему и позволяет избежать появления каналов. Таким образом, появляется возможность утилизировать часть теплоты отходящих газов и использовать ее на нагрев металлической стружки.

Claims (1)

- Установка электрошлакового переплава металлической стружки, содержащая нерасходуемый графитированный электрод с механизмом его перемещения, водоохлаждаемый кристаллизатор, бункер для шихтовых материалов, отличающаяся тем, что она снабжена шнековым питателем для подачи шихтовых материалов и перемешивателем шихтовых материалов, установленным на валу шнекового питателя, размещенного внутри бункера, выполненного закрытым с двумя шиберами, покрытыми электроизоляционным материалом, и с отверстием для отвода отходящих газов в верхней его части, при этом бункер соединен с валом шнекового питателя посредством медного водоохлаждаемого уплотнения и установлен над электродом на механизме его перемещения, а нерасходуемый электрод выполнен полым и снабжен металлической вставкой в виде трубы, установленной в верхней его части, а в систему автоматического регулирования процесса переплава металлической стружки интегрирована система регулирования скорости вращения шнекового питателя.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2015138388/02U RU166321U1 (ru) | 2015-09-09 | 2015-09-09 | Установка электрошлакового переплава металлической стружки |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2015138388/02U RU166321U1 (ru) | 2015-09-09 | 2015-09-09 | Установка электрошлакового переплава металлической стружки |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU166321U1 true RU166321U1 (ru) | 2016-11-20 |

Family

ID=57792858

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2015138388/02U RU166321U1 (ru) | 2015-09-09 | 2015-09-09 | Установка электрошлакового переплава металлической стружки |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU166321U1 (ru) |

-

2015

- 2015-09-09 RU RU2015138388/02U patent/RU166321U1/ru not_active IP Right Cessation

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR930007137B1 (ko) | 연속적인 제강방법 및 장치 | |

| Ünlü et al. | Comparison of salt-free aluminum dross treatment processes | |

| US20210101211A1 (en) | Method for producing metal powders by means of gas atomization and production plant of metal powders according to such method | |

| CN105593388A (zh) | 非铁金属熔解炉以及非铁金属熔解方法 | |

| CN102912156B (zh) | 一种镁及镁合金废料的回收系统以及方法 | |

| US20240280321A1 (en) | Improved hybrid smelting system | |

| CN206916199U (zh) | 一种冶炼钛渣用电磁感应电渣炉 | |

| RU2639078C2 (ru) | Способ плавления металлического материала в плавильной установке и плавильная установка | |

| US20170198371A1 (en) | Method for recovering metals from secondary materials and other materials comprising organic constituents | |

| RU2487181C1 (ru) | Способ электрошлакового переплава металлосодержащих отходов | |

| RU166321U1 (ru) | Установка электрошлакового переплава металлической стружки | |

| US20160186291A1 (en) | Continuous Ore Process and Apparatus Using Plasma | |

| RU2360014C2 (ru) | Вакуумная дуговая гарнисажная печь | |

| EP3362755B1 (en) | Furnace | |

| CN114174541A (zh) | 基于电炉的铁水的制造方法 | |

| RU2296166C2 (ru) | Способ прямого восстановления металлов из дисперсного рудного сырья и устройство для его осуществления | |

| RU2603409C2 (ru) | Печь электрошлакового переплава с полым нерасходуемым электродом | |

| RU155761U1 (ru) | Нерасходуемый электрод печи электрошлакового переплава | |

| RU2483126C1 (ru) | Печь электрошлакового переплава металлосодержащих отходов | |

| RU2335549C2 (ru) | Способ ввода шихты в плазменно-дуговую электропечь и устройство для его осуществления | |

| RU2228962C2 (ru) | Вакуумная плавильная печь с холодным подом | |

| RU2523034C1 (ru) | Способ рафинирования чернового свинца от меди | |

| US6558446B1 (en) | In situ electroslag refining hot start | |

| Dumitru et al. | Steel refining possibilities in LF | |

| RU2634105C1 (ru) | Способ плавки стали в дуговой сталеплавильной печи трехфазного тока |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM9K | Utility model has become invalid (non-payment of fees) |

Effective date: 20200910 |