KR20190086707A - Processes and systems for the conversion of crude oil to petrochemicals and fuel products that incorporate steam cracking, fluid catalytic cracking, and conversion of naphtha to chemical-rich reformates - Google Patents

Processes and systems for the conversion of crude oil to petrochemicals and fuel products that incorporate steam cracking, fluid catalytic cracking, and conversion of naphtha to chemical-rich reformates Download PDFInfo

- Publication number

- KR20190086707A KR20190086707A KR1020197017067A KR20197017067A KR20190086707A KR 20190086707 A KR20190086707 A KR 20190086707A KR 1020197017067 A KR1020197017067 A KR 1020197017067A KR 20197017067 A KR20197017067 A KR 20197017067A KR 20190086707 A KR20190086707 A KR 20190086707A

- Authority

- KR

- South Korea

- Prior art keywords

- zone

- naphtha

- fraction

- stream

- oil

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G21/00—Refining of hydrocarbon oils, in the absence of hydrogen, by extraction with selective solvents

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G35/00—Reforming naphtha

- C10G35/04—Catalytic reforming

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G47/00—Cracking of hydrocarbon oils, in the presence of hydrogen or hydrogen- generating compounds, to obtain lower boiling fractions

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G69/00—Treatment of hydrocarbon oils by at least one hydrotreatment process and at least one other conversion process

- C10G69/02—Treatment of hydrocarbon oils by at least one hydrotreatment process and at least one other conversion process plural serial stages only

- C10G69/08—Treatment of hydrocarbon oils by at least one hydrotreatment process and at least one other conversion process plural serial stages only including at least one step of reforming naphtha

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G7/00—Distillation of hydrocarbon oils

- C10G7/06—Vacuum distillation

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G9/00—Thermal non-catalytic cracking, in the absence of hydrogen, of hydrocarbon oils

- C10G9/34—Thermal non-catalytic cracking, in the absence of hydrogen, of hydrocarbon oils by direct contact with inert preheated fluids, e.g. with molten metals or salts

- C10G9/36—Thermal non-catalytic cracking, in the absence of hydrogen, of hydrocarbon oils by direct contact with inert preheated fluids, e.g. with molten metals or salts with heated gases or vapours

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2400/00—Products obtained by processes covered by groups C10G9/00 - C10G69/14

- C10G2400/04—Diesel oil

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10G—CRACKING HYDROCARBON OILS; PRODUCTION OF LIQUID HYDROCARBON MIXTURES, e.g. BY DESTRUCTIVE HYDROGENATION, OLIGOMERISATION, POLYMERISATION; RECOVERY OF HYDROCARBON OILS FROM OIL-SHALE, OIL-SAND, OR GASES; REFINING MIXTURES MAINLY CONSISTING OF HYDROCARBONS; REFORMING OF NAPHTHA; MINERAL WAXES

- C10G2400/00—Products obtained by processes covered by groups C10G9/00 - C10G69/14

- C10G2400/06—Gasoil

Abstract

몇 가지 가공 유닛으로 크루드 오일 공급물을 통합 방식으로 석유화학물질로 전환시키는 것을 가능하게 하는 공정 계획 구성이 개시된다. 이 설계는 증기 분해기 복합체를 위한 적절한 공급재료를 제조하기 위해 최소의 자본 지출을 이용한다. 크루드 오일을, 올레핀 및 방향족, 및 연료 생성물을 포함하는 석유화학물질 생성물로 전환시키기 위한 통합 공정은, 혼합 공급물 증기 분해, 유체 촉매 분해 및 화학물질 풍부 개질물로의 나프타의 전환을 포함한다. 혼합 공급물 증기 분해기로의 공급물은 배터리 한계 내에서 수첨가공 존으로부터의 경질 생성물, C3 및 C4 올레핀 회수 단계로부터의 재활용 스트림, 및 배터리 한계 내에서 열분해 가솔린 및 FCC 나프타 방향족 추출 존으로부터의 라피네이트를 포함한다. 직류 나프타 스트림으로부터의 화학물질 개질물은 방향족 추출 존 및 또는 혼합 공급물 증기 분해기로의 부가적 공급물로서 사용된다.A process planning scheme is disclosed that enables the conversion of crude oil feeds into petrochemicals in an integrated manner with several processing units. This design utilizes minimum capital expenditure to produce a suitable feedstock for the steam cracker complex. An integrated process for converting crude oil to olefin and aromatic, and petroleum chemical products, including fuel products, involves the conversion of naphtha to mixed feed steam cracking, fluid catalytic cracking, and chemical-rich reforming . The feed to the mixed feed steam cracker may be a mixture of hard products from water addition room, a recycle stream from the C3 and C4 olefin recovery stages within the battery limits, and a recycle stream from pyrolysis gasoline and FCC naphtha aromatics extraction zone Includes Nate. The chemical reformate from the direct current naphtha stream is used as an additional feed to the aromatic extraction zone and / or mixed feed steam cracker.

Description

관련 출원Related application

이 출원은 2017년 1월 24일에 출원된 미국 가특허 출원 번호 62/450,060에 대해 우선권을 주장하고, 2017년 9월 20일에 출원된 부분 계속 미국 특허 출원 번호 15/710,799이고, 이는 2016년 11월 21에 출원된 미국 가특허 출원 번호 62/424,883, 2017년 1월 24일에 출원된 미국 가특허 출원 번호 62/450,018, 및 2017년 1월 24일에 출원된 미국 가특허 출원 번호 62/450,058에 대해 우선권을 주장하고, 그 내용은 모두 그의 전체가 참고로서 여기에 포함된다.This application claims priority to U.S. Provisional Patent Application No. 62 / 450,060, filed January 24, 2017, and is a continuation-in-part of U.S. Patent Application No. 15 / 710,799 filed on September 20, 2017, U.S. Provisional Patent Application No. 62 / 424,883 filed on November 21, U.S. Provisional Patent Application Serial No. 62 / 450,018 filed on January 24, 2017, and U.S. Provisional Patent Application Serial No. 62 / 450,018 filed Jan. 24, 450,058, the entire contents of which are incorporated herein by reference in their entirety.

발명의 분야Field of invention

여기서 개시된 본 발명은 크루드 오일을 석유화학물질 및 연료 생성물로 전환시키기 위한 통합 공정 및 시스템에 관한 것이다.The presently disclosed subject matter relates to an integrated process and system for converting crude oil to petrochemicals and fuel products.

관련 기술 설명Related Technology Description

저급 올레핀 (즉, 에틸렌, 프로필렌, 부틸렌 및 부타디엔) 및 방향족 (즉, 벤젠, 톨루엔 및 자일렌)은 석유화학물질 및 화학물질 산업에서 널리 사용되는 기본적 중간체이다. 열적 분해, 또는 증기 열분해는 대표적으로 증기의 존재 하에서, 및 산소의 부재 하에서 이들 물질을 형성하기 위한 공정의 주요 타입이다. 증기 열분해를 위한 대표적인 공급재료는 석유 가스, 가령 에탄, 및 증류물 가령 나프타, 등유 및 가스 오일을 포함할 수 있다. 이들 공급재료의 이용가능성은 통상 제한적이고 크루드 오일 정유에서 값비싸고 에너지-소비적 공정 단계를 필요로 한다. Lower olefins (i.e., ethylene, propylene, butylene and butadiene) and aromatics (i.e., benzene, toluene and xylene) are the basic intermediates widely used in the petrochemical and chemical industries. Thermal cracking, or steam cracking, is a major type of process for forming these materials, typically in the presence of steam and in the absence of oxygen. Typical feed materials for steam pyrolysis include petroleum gas, such as ethane, and distillates such as naphtha, kerosene and gas oil. The availability of these feedstocks is usually limited and requires costly and energy-consuming process steps in crude oil refinery.

에틸렌 생산의 매우 상당한 부분은 공급재료로서의 나프타에 의존한다. 그러나, 중질 나프타는 경질 나프타보다 더 낮은 파라핀 및 더 높은 방향족 함량을 가져서, 개질 없는 에틸렌의 생산에서 공급재료로서 적절하다. 중질 나프타는 그의 공급원에 기초하여 총 파라핀 및 방향족의 양이 다를 수 있다. 파라핀 함량은 약 27-70% 사이의 범위일 수 있고, 나프텐 함량은 약 15-60% 사이의 범위일 수 있고, 방향족 함량은 약 10-36% 사이의 범위일 수 있다 (부피 기준).A very significant portion of ethylene production relies on naphtha as the feed material. However, heavy naphthas have lower paraffins and higher aromatic contents than light naphthas and are therefore suitable as feedstocks in the production of unmodified ethylene. The heavy naphtha can vary in the amount of total paraffins and aromatics based on its source. The paraffin content can range between about 27-70%, the naphthene content can range between about 15-60%, and the aromatic content can range between about 10-36% (by volume).

많은 화학물질 제조자는 공급물로서의 오일 정유 부산물에 대한 의존성으로 인해 근처의 정유기로부터 공급물의 공급 및 품질에 의해 제한된다. 화학물질 제조자는 또한 고비용 정유 및 그의 관련된 연료 시장이 제한되는데, 이는 정유 유래 공급물의 경제적 가치에 부정적인 영향을 미칠 수 있다. 자동차 및 트럭에 대한 더 높은 세계적 연료 효율 표준은 연료 수요를 감소시키고 정유 마진을 좁히고, 연료 및 화학물질 공급 및/또는 시장의 경제성을 어렵게 만들 수 있다.Many chemical manufacturers are limited by the supply and quality of feedstock from nearby organic feedstocks due to their dependence on oil refinery by-products as feedstocks. Chemical manufacturers also limit the costly refinery and its associated fuel markets, which can have a negative impact on the economic value of refinery feeds. Higher global fuel efficiency standards for cars and trucks can reduce fuel demand, narrow refinery margins, and make fuel and chemical supplies and / or market economics difficult.

본 업계에서 크루드 오일을 기본적 화학물질 중간체 가령 저급 올레핀 및 방향족으로 전환시키기 위한 향상된 공정에 대한 필요가 있다. 또한, 규모 경제학상 더 큰 레버리지로 고부가 화학물질 생산 기회를 부여하는 새로운 접근방식에 대한 필요가 본 업계에 있다.There is a need in the industry for improved processes for converting crude oil to basic chemical intermediates such as lower olefins and aromatics. In addition, there is a need in the industry for a new approach to scale-up economics that gives greater leverage to high-value chemical production opportunities.

요약summary

하나 이상의 구체예에 따라서, 본 발명은 크루드 오일 공급물로부터의 석유화학물질 및 연료 생성물을 제조하기 위한 통합 공정에 관한 것이다. 통합 공정은 상압 증류 존 내 크루드 오일 공급물로부터 적어도 직류 나프타 및 더 가벼운 성분을 포함하는 분획, 하나 이상의 중간 증류물 분획, 분획, 및 상압 잔류물 분획을 분리하는 초기 분리 단계를 포함한다. 진공 가스 오일 분획은 상압 잔류물 분획 내에서 진공 증류 존으로부터 분리된다. 증류물 수첨가공 ("DHP") 존, 가령 디젤 수첨처리기 내에서, 중간 증류물의 적어도 일부는 적어도 나프타 분획 및 디젤 연료 분획을 생산하기 위해 가공된다. 진공 가스 오일 분획은 적어도 석유화학물질로서 회수되는 경질 올레핀 FCC 분획, FCC 나프타 분획 및 사이클 오일 분획을 생산하기 위해 유체 촉매 분해 존 내에서 가공된다. According to one or more embodiments, the present invention relates to an integrated process for producing petrochemicals and fuel products from crude oil feedstocks. The consolidation process comprises an initial separation step of separating at least a fraction comprising at least a direct current naphtha and a lighter component, at least one intermediate distillate fraction, a fraction, and an atmospheric residue fraction from the crude oil feed in the atmospheric distillation zone. The vacuum gas oil fraction is separated from the vacuum distillation zone in the atmospheric residue fraction. In a distillate water addition zone ("DHP") zone, such as a diesel hydrogenation unit, at least a portion of the intermediate distillate is processed to produce at least a naphtha fraction and a diesel fuel fraction. The vacuum gas oil fraction is processed in a fluid catalytic cracking zone to produce a light olefin FCC fraction, an FCC naphtha fraction and a cycle oil fraction that are at least recovered as petrochemicals.

상압 증류 존으로부터의 경질 성분 가령 LPG, 및 방향족 추출 존 라피네이트는, 혼합 공급물 증기 분해 존 내에서 가공된다. 직류 나프타의 모두 또는 일부는 방향족 추출 존으로의 부가적 공급물로서 화학물질 풍부 개질물을 생산하기 위해 촉매 개질 존으로 통과된다. 혼합 공급물 증기 분해 존으로부터의 생성물은 H2, 메탄, 에탄, 에틸렌, 혼합 C3s 및 혼합 C4s를 포함하는 혼합 생성물 스트림; 열분해 가솔린 스트림; 및 열분해 오일 스트림을 포함한다. The hard components from the atmospheric distillation zone, such as LPG, and the aromatic extraction zone raffinate, are processed in a mixed feed vapor cracking zone. All or part of the direct current naphtha is passed to the catalytic reforming zone to produce a chemical-rich reformate as an additional feed to the aromatic extraction zone. The product from the mixed feed steam cracking zone comprises a mixed product stream comprising H 2 , methane, ethane, ethylene, mixed C 3 s, and mixed C 4 s; Pyrolysis gasoline stream; And a pyrolysis oil stream.

혼합 생성물 스트림 C3s 및 혼합 C4s로부터, 석유화학물질 에틸렌, 프로필렌 및 부틸렌이 회수된다. 에탄 및 비-올레핀성 C3s는 혼합 공급물 증기 분해 존으로 재활용되고, 비-올레핀성 C4s는 혼합 공급물 증기 분해 존 또는 부가적 석유화학물질의 생산을 위한 별도의 가공 존으로 재활용된다. 열분해 가솔린은 수첨처리 열분해 가솔린을 생산하는 py-gas 수첨가공 존 내에서 처리된다. 수첨처리 열분해 가솔린은 방향족 생성물 및 혼합 공급물 증기 분해 존으로 재활용되는 방향족 추출 존 라피네이트를 회수하기 위한 방향족 추출 존으로 보내어진다.From the mixed product streams C3s and mixed C4s, the petrochemicals ethylene, propylene and butylene are recovered. Ethane and non-olefinic C3s are recycled to the mixed feed steam cracking zone and the non-olefinic C4s are recycled to a separate feed zone for the production of the mixed feed steam cracking zones or additional petrochemicals. Pyrolysis gasoline is treated in the py-gas water addition zone, which produces hydrogenated pyrolysis gasoline. The hydrotreated pyrolysis gasoline is sent to an aromatic extraction zone for recovering the aromatic extraction zone raffinate which is recycled to the aromatics and mixed feed steam cracking zones.

이들 예시적 양상 및 구체예의 여전히 다른 양상, 구체예, 및 장점이 아래에 상세히 논의된다. 또한, 상기 정보 및 다음 상세 기술은 둘 다 다양한 양상 및 구체예의 설명적 예시이고, 청구된 양상 및 구체예의 특성 및 특징을 이해하기 위한 개요 또는 개괄을 제공하기 위해 의도된다는 것이 이해되어야만 한다. 첨부된 도면은 다양한 양상 및 구체예의 예시 및 추가적 이해를 제공하기 위해 포함되고, 본명세서에 포함되고 일부를 구성한다. 본명세서의 나머지와 함께 도면은, 기술되고 청구된 양상 및 구체예의 원리와 작동을 설명하는 역할을 한다.Still other aspects, embodiments, and advantages of these exemplary aspects and embodiments are discussed in detail below. It is also to be understood that both the foregoing description and the following detailed description are exemplary explanatory of various aspects and embodiments, and are intended to provide an overview or overview for understanding the nature and features of the claimed aspects and embodiments. BRIEF DESCRIPTION OF THE DRAWINGS The accompanying drawings are included to provide a further understanding of the various aspects and embodiments and are incorporated in and constitute a part of this specification. The drawings, along with the remainder of this disclosure, serve to explain the principles and operation of the described and claimed aspects and embodiments.

본 발명은 추가로 아래에 상세히 및 첨부된 도면을 참조하여 기술되고 여기서 동일 또는 유사한 요소는 동일 숫자로 언급되고, 여기서:

도 1은 유체 촉매 분해 및 증기 분해를 통합하는, 석유화학물질 및 연료 생성물을 제조하기 위한 공정의 구체예에서 증기 분해기 복합체의 업스트림에서의 작동을 모식적으로 도시하고;

도 2은 유체 촉매 분해 및 증기 분해를 통합하는, 석유화학물질 및 연료 생성물을 제조하기 위한 공정의 추가 구체예에서 증기 분해기 복합체의 업스트림에서의 작동을 모식적으로 도시하고;

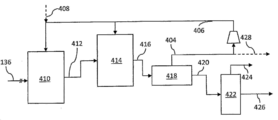

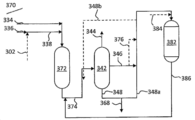

도 3은 유체 촉매 분해 및 증기 분해를 통합하는, 석유화학물질 및 연료 생성물을 제조하기 위한 공정의 구체예에서 증기 분해기 복합체를 포함하는, 다운스트림에서의 작동을 모식적으로 도시하고;

도 4은 유체 촉매 분해 및 증기 분해를 통합하는, 석유화학물질 및 연료 생성물을 제조하기 위한 공정의 추가 구체예에서 증기 분해기 복합체를 포함하는, 다운스트림에서의 작동을 모식적으로 도시하고;

도 5은 유체 촉매 분해 및 증기 분해를 통합하는, 석유화학물질 및 연료 생성물을 제조하기 위한 공정의 추가 구체예에서 증기 분해기 복합체를 포함하는, 다운스트림에서의 작동을 모식적으로 도시하고;

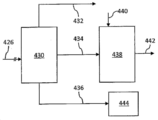

도 6은 유체 촉매 분해, 증기 분해 및 복분해를 통합하는, 석유화학물질 및 연료 생성물을 제조하기 위한 공정의 구체예에서 증기 분해기 복합체를 포함하는, 다운스트림에서의 작동을 모식적으로 도시하고;

도 7은 유체 촉매 분해, 증기 분해 및 혼합 부탄올 생산을 통합하는, 석유화학물질 및 연료 생성물을 제조하기 위한 공정의 구체예에서 증기 분해기 복합체를 포함하는, 다운스트림에서의 작동을 모식적으로 도시하고;

도 8은 유체 촉매 분해, 증기 분해, 복분해 및 혼합 부탄올 생산을 통합하는, 석유화학물질 및 연료 생성물을 제조하기 위한 공정의 구체예에서 증기 분해기 복합체를 포함하는, 다운스트림에서의 작동을 모식적으로 도시하고;

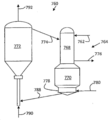

도 9 및 10은 유체 촉매 분해 및 증기 분해를 통합하는, 석유화학물질 및 연료 생성물을 제조하기 위한 공정의 추가 구체예에서 증기 분해기 복합체의 업스트림에서의 작동을 모식적으로 도시하고;

도 11은 유체 촉매 분해 및 증기 분해를 통합하는, 석유화학물질 및 연료 생성물을 제조하기 위한 공정의 추가 구체예에서 증기 분해기 복합체를 포함하는, 다운스트림에서의 작동을 모식적으로 도시하고;

도 12 및 13은 유체 촉매 분해 및 증기 분해를 통합하는, 석유화학물질 및 연료 생성물을 제조하기 위한 공정의 부가적 구체예에서 증기 분해기 복합체의 업스트림에서의 작동을 모식적으로 도시하고;

도 14, 15 및 16은 화학물질 풍부 개질물의 생산을 위한 촉매 개질 존 의 작동을 모식적으로 도시하고;

도 17은 또다른 구체예에서 촉매 개질 존의 작동을 모식적으로 도시하고;

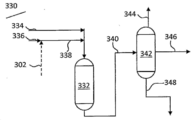

도 18은 단일 반응기 수첨분해 존을 모식적으로 도시하고;

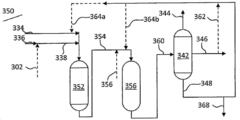

도 19은 재활용을 갖는 직렬-흐름 수첨분해 존을 모식적으로 도시하고;

도 20은 재활용을 갖는 2-단계 수첨분해 존을 모식적으로 도시하고;

도 21은 유체 촉매 분해 및 증기 분해를 통합하는, 석유화학물질 및 연료 생성물을 제조하기 위한 공정의 부가적 구체예에서 증기 분해기 복합체를 포함하는, 다운스트림에서의 작동을 모식적으로 도시하고;

도 21a 및 21b 유체 촉매 분해 작동의 타입의 일반적 작동을 도시하고;

도 24은 유체 촉매 분해, 증기 분해 및 복분해를 통합하는, 석유화학물질 및 연료 생성물을 제조하기 위한 공정의 추가 구체예에서 증기 분해기 복합체를 포함하는, 다운스트림에서의 작동을 모식적으로 도시하고;

도 25은 유체 촉매 분해 및 증기 분해를 통합하는, 석유화학물질 및 연료 생성물을 제조하기 위한 공정의 추가 구체예에서 증기 분해기 복합체를 포함하는, 다운스트림에서의 작동을 모식적으로 도시하고; 및

도 26 및 27은 유체 촉매 분해 및 증기 분해를 통합하는, 석유화학물질 및 연료 생성물을 제조하기 위한 공정의 여전히 추가의 구체예에서 증기 분해기 복합체의 업스트림에서의 작동을 모식적으로 도시한다.The invention is further described below with reference to the detailed description and the accompanying drawings, wherein like or similar elements are referred to by like numerals, wherein:

BRIEF DESCRIPTION OF THE DRAWINGS Figure 1 schematically illustrates the operation of the steam cracker complex upstream in embodiments of processes for producing petrochemicals and fuel products that incorporate fluid catalytic cracking and steam cracking;

Figure 2 schematically illustrates the operation of the steam cracker complex upstream in a further embodiment of the process for producing petrochemicals and fuel products that incorporates fluid catalytic cracking and steam cracking;

Figure 3 diagrammatically illustrates downstream operation including steam cracker complexes in embodiments of processes for producing petrochemicals and fuel products that incorporate fluid catalytic cracking and steam cracking;

Figure 4 diagrammatically illustrates downstream operation including steam cracker complexes in further embodiments of processes for producing petrochemical and fuel products that incorporate fluid catalytic cracking and steam cracking;

Figure 5 diagrammatically illustrates downstream operation including steam cracker complexes in further embodiments of processes for producing petrochemicals and fuel products that incorporate fluid catalytic cracking and steam cracking;

Figure 6 diagrammatically illustrates downstream operation including steam cracker complexes in embodiments of processes for making petrochemicals and fuel products that incorporate fluid catalytic cracking, steam cracking and metathesis;

Figure 7 diagrammatically illustrates operation in the downstream, including steam cracker complexes in embodiments of processes for producing petrochemicals and fuel products, incorporating fluid catalytic cracking, steam cracking and mixed butanol production ;

Figure 8 schematically illustrates the operation in downstream, including steam cracker complexes in embodiments of processes for producing petrochemicals and fuel products, incorporating fluid catalytic cracking, steam cracking, metathesis and mixed butanol production FIG.

Figures 9 and 10 schematically illustrate the operation of the steam cracker complex upstream in a further embodiment of a process for producing petrochemical and fuel products that incorporates fluid catalytic cracking and steam cracking;

11 schematically illustrates operation in the downstream, including steam cracker complexes in further embodiments of processes for producing petrochemicals and fuel products that incorporate fluid catalytic cracking and steam cracking;

Figures 12 and 13 schematically illustrate the operation of the steam cracker complex upstream in an additional embodiment of the process for producing petrochemicals and fuel products that incorporates fluid catalytic cracking and steam cracking;

Figures 14, 15 and 16 schematically illustrate the operation of a catalytic reforming zone for the production of a chemical-rich reformate;

Figure 17 schematically illustrates the operation of the catalytic reforming zone in another embodiment;

Figure 18 schematically illustrates a single reactor hydrocracking zone;

Figure 19 schematically illustrates a serial-flow hydrocracking zone with recycling;

Figure 20 schematically illustrates a two-step hydrocracking zone with recycling;

Figure 21 diagrammatically illustrates downstream operation including steam cracker complexes in an additional embodiment of a process for making petrochemical and fuel products that incorporate fluid catalytic cracking and steam cracking;

Figures 21a and 21b illustrate the general operation of the type of fluid catalytic cracking operation;

24 schematically illustrates operation in the downstream, including steam cracker complexes in a further embodiment of a process for producing petrochemicals and fuel products, incorporating fluid catalytic cracking, steam cracking and metathesis;

Figure 25 diagrammatically illustrates downstream operation including steam cracker complexes in further embodiments of processes for producing petrochemical and fuel products that incorporate fluid catalytic cracking and steam cracking; And

Figures 26 and 27 schematically illustrate the operation of the steam cracker complex upstream in still further embodiments of processes for producing petrochemical and fuel products that incorporate fluid catalytic cracking and steam cracking.

기술Technology

몇 가지 가공 유닛 통합 방식으로 크루드 오일 공급물의 석유화학물질로의 전환을 가능하게 하는 공정 계획 구성이 개시된다. 본 설계는 증기 분해기 복합체를 위한 적절한 공급재료를 제조하기 위해 최소 자본 지출을 이용한다. 크루드 오일을 올레핀 및 방향족, 및 연료 생성물을 포함하는 석유화학물질 생성물로 전환시키기 위한 통합 공정은 혼합 공급물 증기 분해, 유체 촉매 분해 및 나프타의 화학물질 풍부 개질물로의 전환을 포함한다. 혼합 공급물 증기 분해기로의 공급물은 배터리 한계 내 수첨가공 존으로부터의 경질 생성물, C3 및 C4 올레핀 회수 단계로부터의 재활용 스트림, 및 배터리 한계 내 열분해 가솔린 및 FCC 나프타 방향족 추출 존으로부터의 라피네이트를 포함한다. 직류 나프타 스트림으로부터의 화학물질 개질물은 방향족 추출 존 및 또는 혼합 공급물 증기 분해기로의 부가적 공급물로서 사용된다.Several process unit integration schemes disclose process planning configurations that enable the conversion of crude oil feedstocks to petrochemicals. The design utilizes minimum capital expenditure to produce a suitable feedstock for the steam cracker complex. An integrated process for conversion of crude oil to olefin and aromatic, and petroleum chemical products, including fuel products, includes mixed feed steam cracking, fluid catalytic cracking, and conversion of naphtha to chemical rich reformates. The feed to the mixed feed steam cracker is fed back to the feedstock through the recycle stream from the battery-limited internal water addition zone, the recycle stream from the C3 and C4 olefin recovery stages, and the raffinate from the pyrolysis gasoline and FCC naphtha aromatics extraction zone . The chemical reformate from the direct current naphtha stream is used as an additional feed to the aromatic extraction zone and / or mixed feed steam cracker.

특정의 스트림 또는 복수의 스트림에 대해 구절 "주요 부분"은 적어도 약 50 wt% 및 최대 100 wt%, 또는 또다른 특정된 유닛의 동일 값을 의미한다.For a particular stream or streams, the phrase "major portion" means at least about 50 wt% and up to 100 wt%, or the same value of another specified unit.

특정의 스트림 또는 복수의 스트림에 대해 구절 "상당한 부분"은 적어도 약 75 wt% 및 최대 100 wt%, 또는 또다른 특정된 유닛의 동일 값을 의미한다.For a particular stream or streams, the phrase "substantial portion" means at least about 75 wt% and up to 100 wt%, or the same value of another specified unit.

특정의 스트림 또는 복수의 스트림에 대해 구절 "상당한 부분"은 적어도 약 90, 95, 98 또는 99 wt% 및 최대 100 wt%, 또는 또다른 특정된 유닛의 동일 값을 의미한다.For a particular stream or streams, the phrase "substantial portion" means at least about 90, 95, 98 or 99 wt% and up to 100 wt%, or the same value of another specified unit.

특정의 스트림 또는 복수의 스트림에 대해 구절 "작은 부분"은 약 1, 2, 4 또는 10 wt%, 최대 약 20, 30, 40 또는 50 wt%, 또는 또다른 특정된 유닛의 동일 값을 의미한다.For a particular stream or streams, the phrase "small portion" means about 1, 2, 4 or 10 wt%, up to about 20, 30, 40 or 50 wt%, or the same value of another specified unit .

여기서 사용된 용어 "크루드 오일"은 그의 비정제된 형태인 지질학적 형성으로부터 추출된 석유를 지칭한다. 여기서 상기 공정에 대한 공급원 물질로서 적절한 크루드 오일은 Arabian Heavy, Arabian Light, Arabian Extra Light, 다른 Gulf 크루드, Brent, North Sea 크루드, North 및 West African 크루드, Indonesian, Chinese 크루드, 또는 그의 혼합물을 포함한다. 크루드 석유 혼합물은 전체 범위 크루드 오일 또는 상부 크루드 오일일 수 있다. 여기서 사용된 "크루드 오일"은 일부 예비-처리 가령 물-오일 분리; 및/또는 가스-오일 분리; 및/또는 탈염; 및/또는 안정화를 격은 그러한 혼합물을 또한 지칭한다. 특정의 구체예에서, 크루드 오일은 약 20°, 30°, 32°, 34°, 36°, 38°, 40°, 42° 또는 44° 이상의 API 중력 (ASTM D287 표준)를 갖는 그러한 혼합물을 지칭한다.The term " crude oil "as used herein refers to petroleum extracted from its untreated form, geological formation. Wherein the crude oil suitable as the source material for the process is selected from the group consisting of Arabian Heavy, Arabian Light, Arabian Extra Light, other Gulf Crude, Brent, North Sea Crude, North and West African Crude, Indonesian, Chinese Crude, And mixtures thereof. The crude petroleum mixture may be a full range crude oil or a top crude oil. As used herein, the term " crude oil "refers to a part of a pre-treatment such as water-oil separation; And / or gas-oil separation; And / or desalting; And / or stabilization refers also to such a mixture. In certain embodiments, the crude oil may include such a mixture having an API gravity (ASTM D287 standard) of at least about 20, 30, 32, 34, 36, 38, 40, Quot;

여기서 사용된 약어 "AXL"는, 약 38°, 40°, 42° 또는 44° 이상, 및 특정의 구체예에서 약 38°- 46°, 38°- 44°, 38°- 42°, 38°- 40.5°, 39°- 46°, 39°- 44°, 39°- 42° 또는 39°- 40.5°의 범위 내에서의 API 중력을 특징으로 하는 Arab Extra Light 크루드 오일을 지칭한다.As used herein, the abbreviation "AXL" refers to an angle of about 38 degrees, 40 degrees, 42 degrees, or 44 degrees, and in certain embodiments, about 38 degrees to 46 degrees, 38 degrees to 44 degrees, 38 degrees to 42 degrees, Refers to Arab Extra Light crude oil characterized by API gravity in the range of 40.5 °, 39 ° - 46 °, 39 ° - 44 °, 39 ° - 42 °, or 39 ° - 40.5 °.

여기서 사용된 약어 "AL"는, 약 30°, 32°, 34°, 36° 또는 38° 이상, 및 특정의 구체예에서 약 30°- 38°, 30°- 36°, 30°- 35°, 32°- 38°, 32°- 36°, 32°- 35°, 33°- 38°, 33°- 36° 또는 33°- 35°의 범위 내에서의 API 중력을 특징으로 하는 Arab Light 크루드 오일을 지칭한다.As used herein, the abbreviation "AL" refers to an angle of about 30 °, 32 °, 34 °, 36 °, or 38 °, and in certain embodiments, about 30 ° to 38 °, 30 ° to 36 °, , An Arab Light crew featuring API gravity in the range of 32 ° to 38 °, 32 ° to 36 °, 32 ° to 35 °, 33 ° to 38 °, 33 ° to 36 ° or 33 ° to 35 ° Refers to de-oil.

여기서 사용된 약어 "LPG"는 용어 "액화 석유 가스"에 대한 널리-공지된 약어를 지칭하고 일반적으로 C3-C4 탄화수소의 혼합물이다. 특정의 구체예에서, 이들은 또한 "경질 유분"으로서 언급된다.The abbreviation "LPG " used herein refers to the well-known acronym for the term" liquefied petroleum gas "and is generally a mixture of C3-C4 hydrocarbons. In certain embodiments, they are also referred to as "light oil fractions ".

여기서 사용된 용어 "나프타"는 약 20-205, 20-193, 20-190, 20-180, 20-170, 32-205, 32-193, 32-190, 32-180, 32-170, 36-205, 36-193, 36-190, 36-180 또는 36-170℃의 범위 내에서 끓는 탄화수소를 지칭한다.The term "naphtha ", as used herein, refers to a naphtha of about 20-205, 20-193, 20-190, 20-180, 20-170, 32-205, 32-193, 32-190, 32-180, 32-170, 36 Refers to boiling hydrocarbons in the range of -205, 36-193, 36-190, 36-180, or 36-170 ° C.

여기서 사용된 용어 "경질 나프타"는 약 20-110, 20-100, 20-90, 20-88, 32-110, 32-100, 32-90, 32-88, 36-110, 36-100, 36-90 또는 36-88℃의 범위 내에서 끓는 탄화수소를 지칭한다.The term "light naphtha ", as used herein, refers to a range of about 20-110, 20-100, 20-90, 20-88, 32-110, 32-100, 32-90, 32-88, 36-110, 36-100, Refers to boiling hydrocarbons within the range of 36-90 or 36-88 占 폚.

여기서 사용된 용어 "중질 나프타"는 약 90-205, 90-193, 90-190, 90-180, 90-170, 93-205, 93-193, 93-190, 93-180, 93-170, 100-205, 100-193, 100-190, 100-180, 100-170, 110-205, 110-193, 110-190, 110-180 또는 110-170℃의 범위 내에서 끓는 탄화수소를 지칭한다.As used herein, the term "heavy naphtha" refers to a heavy naphtha of about 90-205, 90-193, 90-190, 90-180, 90-170, 93-205, 93-193, 93-190, 93-180, 93-170, Refers to boiling hydrocarbons in the range of 100-205, 100-193, 100-190, 100-180, 100-170, 110-205, 110-193, 110-190, 110-180 or 110-170 ° C.

특정의 구체예에서 나프타, 경질 나프타 및/또는 중질 나프타는 여기서 기술된 바와 같은 크루드 오일 증류, 또는 중간체 정유 공정의 증류에 의해 얻어진 그러한 석유 분획을 지칭한다.In certain embodiments, naphtha, light naphtha, and / or heavy naphtha refer to such petroleum fractions obtained by crude oil distillation as described herein, or by distillation of an intermediate refinery process.

수식하는 용어 "직류"은 그의 널리-공지된 의미를 가지면서 여기서 사용되고, 즉, 다른 정유 처리 가령 수첨가공, 유체 촉매 분해 또는 증기 분해 없이 상압 증류 유닛으로부터 직접 유래되고, 임의로 증기 스트리핑으로 처리된 분획을 기술한다. 이의 예시는 널리 공지된 바와 같이 "직류 나프타" 및 그의 약어 "SRN"이고, 따라서 이는 상압 증류 유닛으로부터 직접 유래되고, 임의로 증기 스트리핑으로 처리된, 상기 정의된 "나프타"를 지칭한다.The term "DC" modifying is used herein to mean having its widely known meaning, that is, other refinery processes, such as water addition bubbles, directly derived from the atmospheric distillation unit without fluid catalytic cracking or steam cracking, optionally treated with steam stripping Describe the fraction. Examples thereof are "dicyanaphtha" and its abbreviation "SRN", as is well known, and thus refers to "naphtha" as defined above, derived directly from an atmospheric distillation unit and optionally treated with vapor stripping.

여기서 사용된 용어 "등유"는 약 170-280, 170-270, 170-260, 180-280, 180-270, 180-260, 190-280, 190-270, 190-260, 193-280, 193-270 또는 193-260℃의 범위 내에서 끓는 탄화수소를 지칭한다.The term "kerosene ", as used herein, refers to kerosene at about 170-280, 170-270, 170-260, 180-280, 180-270, 180-260, 190-280, 190-270, 190-260, 193-280, 193 Quot; refers to boiling hydrocarbons within the range of -270 or 193-260 < 0 > C.

여기서 사용된 용어 "경질 등유"는 약 170-250, 170-235, 170-230, 170-225, 180-250, 180-235, 180-230, 180-225, 190-250, 190-235, 190-230 또는 190-225℃의 범위 내에서 끓는 탄화수소를 지칭한다The term "hard kerosene ", as used herein, refers to any one or more of: about 170-250, 170-235, 170-230, 170-225, 180-250, 180-235, 180-230, 180-225, 190-250, 190-235, Refers to boiling hydrocarbons within the range of 190-230 or 190-225 [deg.] C

여기서 사용된 용어 "중질 등유"는 약 225-280, 225-270, 225-260, 230-280, 230-270, 230-260, 235-280, 235-270, 235-260 또는 250-280℃의 범위 내에서 끓는 탄화수소를 지칭한다.The term "heavy kerosene ", as used herein, refers to a mixture of about 225-280, 225-270, 225-260, 230-280, 230-270, 230-260, 235-280, 235-270, 235-260, Quot; refers to boiling hydrocarbons within a range of < / RTI >

여기서 사용된 용어 "상압 가스 오일" 및 그의 약어 "AGO"는 약 250-370, 250-360, 250-340, 250-320, 260-370, 260-360, 260-340, 260-320, 270-370, 270-360, 270-340 또는 270-320℃의 범위 내에서 끓는 탄화수소를 지칭한다.As used herein, the term " atmospheric gas oil "and its abbreviation" AGO "refers to at least about 250-370, 250-360, 250-340, 250-320, 260-370, 260-360, 260-340, 260-320, -370, 270-360, 270-340 or 270-320 [deg.] C.

특정의 구체예에서 여기서 사용된 용어 "중질 상압 가스 오일" 및 그의 약어 "H-AGO"는 상부 3-30℃ 범위를 포함하는 AGO 끓는 범위 내에서 탄화수소의 가장 무거운 컷을 지칭한다 (예를 들어, 약 250-360℃의 범위를 갖는 AGO에 대해, H-AGO의 범위는 약 330-357℃ 초기 끓는점 및 약 360℃의 말단 끓는점을 포함한다).The term "heavy atmospheric gas oil" and abbreviation "H-AGO" as used herein in certain embodiments refers to the heaviest cut of hydrocarbons within the AGO boiling range, including the upper 3 to 30 ° C range For AGO having a range of about 250-360 DEG C, the range of H-AGO includes an initial boiling point of about 330-357 DEG C and a terminal boiling point of about 360 DEG C).

H-AGO와 함께 특정의 구체예에서 여기서 사용된 용어 "중간 상압 가스 오일" 및 그의 약어 "M-AGO"는 H-AGO가 제거된 후의 잔존 AGO, 즉, 상부 약 3-30℃ 범위를 제외한 AGO 끓는 범위 내에서의 탄화수소를 지칭한다 (예를 들어, 약 250-360℃의 범위를 갖는 AGO에 대해, M-AGO의 범위는 약 250℃ 초기 끓는점 및 약 330-357℃의 말단 끓는점을 포함한다).The term " intermediate atmospheric gas oil "and its abbreviation" M-AGO "as used herein in certain embodiments with H-AGO means that the residual AGO after H- AGO refers to hydrocarbons within the boiling range (e.g., for AGO having a range of about 250-360 占 폚, the range of M-AGO includes an initial boiling point of about 250 占 폚 and a terminal boiling point of about 330-357 占 폚 do).

특정의 구체예에서, 용어 "디젤"은 상압 증류 유닛으로부터의 직류 분획과 관련하여 사용된다. 이 용어가 사용된 구체예에서, 디젤 분획은 특정의 구체예에서 또한 중질 등유 범위 탄화수소와 조합하여 중간 AGO 범위 탄화수소를 지칭한다.In certain embodiments, the term "diesel" is used in connection with a DC fraction from an atmospheric distillation unit. In embodiments where this term is used, the diesel fraction also refers in certain embodiments to intermediate AGO range hydrocarbons in combination with heavy kerosene range hydrocarbons.

여기서 사용된 용어 "상압 잔류물" 및 그의 약어 "AR"는 AGO 범위 탄화수소의 말단 점에 상응하는 초기 끓는점을 갖고, 크루드 오일 공급물의 특성에 기초한 말단 점을 갖는 탑저 탄화수소를 지칭한다. As used herein, the term " atmospheric residue "and its abbreviation" AR " refer to a bottoms hydrocarbon having an initial boiling point corresponding to the end point of the AGO range hydrocarbon and having an end point based on the characteristics of the crude oil feed.

여기서 사용된 용어 "진공 가스 오일" 및 그의 약어 "VGO"는 약 370-550, 370-540, 370-530, 370-510, 400-550, 400-540, 400-530, 400-510, 420-550, 420-540, 420-530 또는 420-510℃의 범위 내에서 끓는 탄화수소를 지칭한다.As used herein, the term " vacuum gas oil "and its abbreviation" VGO "refer to any one of about 370-550, 370-540, 370-530, 370-510, 400-550, 400-540, 400-530, -550, 420-540, 420-530 or 420-510 [deg.] C.

여기서 사용된 용어 "경질 진공 가스 오일" 및 그의 약어 "LVGO"는 약 370-425, 370-415, 370-405, 370-395, 380-425, 390-425 또는 400-425℃의 범위 내에서 끓는 탄화수소를 지칭한다.As used herein, the term " hard vacuum gas oil "and its abbreviation" LVGO "refers to a hydrocarbon gas having a boiling point in the range of about 370-425, 370-415, 370-405, 370-395, 380-425, 390-425, Refers to boiling hydrocarbons.

여기서 사용된 용어 "중질 진공 가스 오일" 및 그의 약어 "HVGO"는 약 425-550, 425-540, 425-530, 425-510, 450-550, 450-540, 450-530 또는 450-510℃의 범위 내에서 끓는 탄화수소를 지칭한다.The term " heavy vacuum gas oil "as used herein and its abbreviation" HVGO "refers to a hydrocarbon gas having a composition of about 425-550, 425-540, 425-530, 425-510, 450-550, 450-540, 450-530, Quot; refers to boiling hydrocarbons within a range of < / RTI >

여기서 사용된 용어 "진공 잔류물" 및 그의 약어 "VR"는 VGO 범위 탄화수소의 말단 점에 상응하는 초기 끓는점을 갖고, 크루드 오일 공급물의 특성에 기초한 말단 점을 갖는 탑저 탄화수소를 지칭한다.As used herein, the term " vacuum residue "and its abbreviation" VR "refer to a bottoms hydrocarbon having an initial boiling point corresponding to the end point of the VGO range hydrocarbon and having an end point based on the characteristics of the crude oil feed.

용어 "연료"는 에너지 담체로서 사용된 크루드 오일-유래 생성물을 지칭한다. 오일 정제에 의해 통상의적으로 생산된 연료는, 비제한적으로, 가솔린, 제트 연료, 디젤 연료, 연료 오일 및 석유 코크를 포함한다. 확실히-정의된 화합물의 집합물인 석유화학물질과 달리, 연료는 대표적으로 상이한 탄화수소 화합물의 복잡한 혼합물이다.The term "fuel" refers to the crude oil-derived product used as the energy carrier. Fuel produced routinely by oil refining includes, but is not limited to, gasoline, jet fuel, diesel fuel, fuel oil and petroleum coke. Unlike petrochemicals, which are certainly a collection of defined compounds, fuels are typically complex mixtures of different hydrocarbon compounds.

용어 "등유 연료" 또는 "등유 연료 생성물"은 에너지 담체, 가령 제트 연료 또는 다른 등유 범위 연료 생성물 (및 그러한 제트 연료 또는 다른 등유 범위 연료 생성물을 제조하기 위한 전구체)로서 사용되는 연료 생성물을 지칭한다. 등유 연료는 비제한적으로 제트 A 또는 제트 A-1 제트 연료 규격을 충족시키는 등유 연료 생성물을 포함한다.The term "kerosene fuel" or "kerosene fuel product" refers to a fuel product used as an energy carrier, such as jet fuel or other kerosene range fuel products (and precursors for making such jet fuels or other kerosene range fuel products). Kerosene fuels include, but are not limited to, kerosene fuel products that meet Jet A or jet A-1 jet fuel specifications.

용어 "디젤 연료" 및 "디젤 연료 생성물"은 압축-점화 엔진에 대해 적절한 에너지 담체 (및 그러한 연료 생성물을 제조하기 위한 전구체)로서 사용된 연료 생성물을 지칭한다. 디젤 연료는 비제한적으로 Euro V 디젤 표준에 따르는 초-저 황 디젤을 포함한다.The terms "diesel fuel" and "diesel fuel product" refer to the fuel product used as a suitable energy carrier for the compression-ignition engine (and precursor for making such fuel product). Diesel fuels include ultra-low sulfur diesel that complies with the Euro V diesel standard, but not limited to.

용어 "방향족 탄화수소" 또는 "방향족"은 본 업계에서 매우 널리 공지되어 있다. 따라서, 용어 "방향족 탄화수소"는 가상적 편재화 구조 (예를 들어, Kekule 구조)보다 상당히 큰 안정성 (비편재화로 인해)을 갖는, 환으로 결합된 탄화수소에 관한 것이다. 주어진 탄화수소의 방향성을 결정하기 위한 가장 흔한 방법은 그의 1H NMR 스펙트럼에서 디아트로피시티(diatropicity) 관찰, 예를 들어 벤젠 링 프로톤에 대해7.2 내지 7.3 ppm의 범위 내에서의 화학물질 시프트의 존재이다.The term " aromatic hydrocarbon "or" aromatic "is very well known in the art. Thus, the term "aromatic hydrocarbon" relates to hydrocarbons bonded in a ring having considerably greater stability (due to deliquescence) than a virtually unstructured structure (e.g., Kekule structure). The most common method for determining the orientation of a given hydrocarbon is the diatropicity observation in its 1 H NMR spectrum, for example the presence of chemical shifts in the range of 7.2 to 7.3 ppm for benzene ring protons.

용어 "나프텐성 탄화수소" 또는 "나프텐" 또는 "시클로알칸"은 그의 확립된 의미를 가지면서 여기서 사용되고 따라서 그의 분자의 화학물질 구조 내에 탄소 원자의 하나 이상의 링을 가지는 알칸의 타입에 관한 것이다.The term " naphthenic hydrocarbon "or" naphthene "or" cycloalkane "relates to the type of alkane used herein and thus having one or more rings of carbon atoms in its chemical structure.

용어 "와일드 나프타"는 수첨가공 유닛 가령 증류물 수첨가공 유닛, 디젤 수첨가공 유닛 및/또는 가스 오일 수첨가공 유닛으로부터 유래된 나프타 생성물을 지칭하도록 여기서 사용된다.The term "wild naphtha" is used herein to refer to a naphtha product derived from a water addition unit, for example, a distillate water addition unit, a diesel water addition unit and / or a gas oil water addition unit.

용어 "비전환 오일" 및 그의 약어 "UCO"은 그의 공지된 의미를 가지면서 여기서 사용되고, 낮은 질소, 황 및 니켈 함량을 갖는 수첨분해기로부터의 고도로 파라핀성인 분획을 지칭하고 AGO 범위 탄화수소의 말단 점에 상응하는 초기 끓는점, 특정의 구체예에서 약 340-370℃의 범위 내에서, 가령 약 340, 360 또는 370℃ 초기 끓는점, 및 약 510-560℃의 범위 내에서, 가령 약 540, 550 또는 560℃ 말단 점을 갖는 탄화수소를 포함한다. UCO는 "하이드로왁스"를 포함하는 다른 동의어에 의해 본 업계에서 또한 공지되어 있다.The term " non-converting oil "and its abbreviation" UCO "have their known meaning and are used herein to refer to a highly paraffinic fraction from a hydrocracker having a low nitrogen, sulfur and nickel content and to an end point of the AGO range hydrocarbon Within a range of about 340 to about 270 DEG C, such as about 340 to about 360 DEG C, or about 370 DEG C to about 370 DEG C, and in the range of about 510 to about 560 DEG C, such as about 540, 550, And hydrocarbons having terminal points. UCO is also known in the art by other synonyms including "hydro wax ".

여기서 사용된 용어 "개질물" 또는 "화학물질 개질물"은 방향족이 풍부하고, 화학물질 및/또는 가솔린의 생산에서의 중간체 생성물인 탄화수소의 혼합물을 지칭하고, 약 30-200, 40-200, 30-185, 40-185, 30-170 또는 40- 170℃의 범위 내에서 끓는 탄화수소를 포함한다.As used herein, the term " reformate "or" chemical reformate "refers to a mixture of hydrocarbons rich in aromatics and intermediate products in the production of chemicals and / or gasolines, 30-185, 40-185, 30-170, or boiling hydrocarbons within the range of 40-170 < 0 > C.

용어 "C# 탄화수소" 또는 "C#"은 그의 널리-공지된 의미를 가지면서 여기서 사용되고, 즉, 여기서 "#"는 정수 값이고, 탄소 원자의 그 값을 갖는 탄화수소를 의미한다. 용어 "C#+ 탄화수소" 또는 "C#+"는 그 값 이상의 탄소 원자를 갖는 탄화수소를 지칭한다. 용어 "C#- 탄화수소" 또는 "C#-"는 그 값 이하의 탄소 원자를 갖는 탄화수소를 지칭한다. 유사하게, 범위가 또한 규정되고, 가령, C1-C3은 C1, C2 및 C3를 포함하는 혼합물을 의미한다.The term "C # hydrocarbon" or "C #" is used herein with its well-known meaning, i.e., where "#" is an integer value and means the hydrocarbon having that value of carbon atoms. The term "C # + hydrocarbon" or "C # +" refers to a hydrocarbon having carbon atoms above its value. The term "C # -hydrocarbon" or "C # -" refers to hydrocarbons having carbon atoms below that value. Similarly, ranges are also defined, e.g., C1-C3 means a mixture comprising C1, C2, and C3.

용어 "석유화학물질" 또는 "석유화학물질 생성물"은 연료로서 사용되지 않은, 크루드 오일로부터 유래된 화학물질 생성물을 지칭한다. 석유화학물질 생성물은 화학물질 및 중합체를 제조하기 위한 기본적 공급재료으로서 사용된 올레핀 및 방향족을 포함한다. 대표적인 올레핀성 석유화학물질 생성물은, 비제한적으로, 에틸렌, 프로필렌, 부타디엔, 부틸렌-1, 이소부틸렌, 이소프렌, 시클로펜타디엔 및 스티렌을 포함한다. 대표적인 방향족 석유화학물질 생성물은, 비제한적으로, 벤젠, 톨루엔, 자일렌, 및 에틸 벤젠을 포함한다.The term "petrochemical" or "petrochemical product" refers to a chemical product derived from crude oil that is not used as a fuel. Petrochemical products include olefins and aromatics used as basic feedstocks for preparing chemicals and polymers. Representative olefinic petrochemical products include, but are not limited to, ethylene, propylene, butadiene, butylene-1, isobutylene, isoprene, cyclopentadiene and styrene. Representative aromatic petrochemical products include, but are not limited to, benzene, toluene, xylene, and ethylbenzene.

용어 "올레핀"은 적어도 하나의 탄소-탄소 이중 결합을 함유하는 불포화된 탄화수소인 그의 널리-공지된 의미를 가지면서 여기서 사용된다. 복수로, 용어 "올레핀"은 적어도 하나의 탄소-탄소 이중 결합을 함유하는 두 가지 이상의 불포화된 탄화수소를 포함하는 혼합물을 의미한다. 특정의 구체예에서, 용어 "올레핀"은 에틸렌, 프로필렌, 부타디엔, 부틸렌-1, 이소부틸렌, 이소프렌 및 시클로펜타디엔 중 두 가지 이상을 포함하는 혼합물에 관한 것이다.The term "olefin" is used herein as having its widely known meaning of being an unsaturated hydrocarbon containing at least one carbon-carbon double bond. As used herein, the term "olefin" refers to a mixture comprising two or more unsaturated hydrocarbons containing at least one carbon-carbon double bond. In certain embodiments, the term "olefin" relates to mixtures comprising two or more of ethylene, propylene, butadiene, butylene-1, isobutylene, isoprene and cyclopentadiene.

여기서 사용된 용어 "BTX"는 벤젠, 톨루엔 및 자일렌에 대한 널리-공지된 약어를 지칭한다.The term "BTX" as used herein refers to the well-known abbreviations for benzene, toluene and xylene.

수첨가공 존과 관련하여 용어 "보충 수소(make-up hydrogen)"는 통상적으로 통합된 분리 용기로부터 재활용을 초과하는 존의 수소 수요를 지칭하도록 여기서 사용되고; 여기서 사용된 특정의 구체예에서 주어진 수첨가공 존 또는 존 내 반응기 내 보충 수소의 모두 또는 일부는 통합 공정 및 시스템 내 증기 분해 존(들) 및 개질 존(들)으로부터 유래된 가스로부터 온다.The term "make-up hydrogen " in connection with water addition is commonly used herein to refer to the hydrogen demand of a zone that exceeds recycling from an integrated separation vessel; In certain embodiments used herein, all or a portion of the complementary hydrogen in the reactor in a given water addition or zone comes from a gas derived from the integrated process and the steam cracking zone (s) and reforming zone (s) in the system.

여기서 사용된 용어 "크루드의 화학물질로의 전환"은 크루드 오일의, 비제한적으로 저급 올레핀 가령 에틸렌, 프로필렌, 부틸렌 (이소부틸렌을 포함하는), 부타디엔, MTBE, 부탄올, 벤젠, 에틸벤젠, 톨루엔, 자일렌, 및 상기한 것의 유도체를 포함하는 석유화학물질로의 전환을 지칭한다.As used herein, the term " conversion of a crude to a chemical entity "refers to the conversion of a crude oil into a mixture of lower olefins such as but not limited to ethylene, propylene, butylene (including isobutylene), butadiene, MTBE, butanol, Benzene, toluene, xylene, and derivatives of the foregoing.

여기서 사용된 용어 "크루드 대 화학물질 전환 비"는 질량 기준, 석유화학물질에 대한 탈염 이전 유입 크루드 오일의 비를 지칭한다.As used herein, the term " crude-to-chemical conversion ratio "refers to the ratio of input crude oil prior to desalting to petrochemical standards on a mass basis.

용어 "크루드 C4"는 증기 분해 존으로부터의 혼합 C4 배출물을 지칭한다.The term "Crude C4" refers to mixed C4 emissions from a steam cracking zone.

용어 "C4 라피네이트 1" 또는 "C4 Raff-1"는 부타디엔 추출 유닛을 이탈하는 혼합 C4s 스트림, 즉, 부타디엔를 제외한 크루드 C4로부터의 혼합 C4s를 지칭한다.The term "

용어 "C4 라피네이트 2" 또는 "C4 Raff-2"는 MTBE 유닛을 이탈하는 혼합 C4s 스트림, 즉, 부타디엔 및 이소부텐을 제외한 크루드 C4 로부터의 혼합 C4s를 지칭한다. The term "C4 raffinate 2" or "C4 Raff-2" refers to a mixed C4s stream deviating from the MTBE unit, i.e. mixed C4s from crude C4 except butadiene and isobutene.

용어 "C4 라피네이트 3" 또는 "C4 Raff-3"는 C4 증류 유닛을 이탈하는 혼합 C4s 스트림, 즉, 부타디엔, 이소부텐, 및 부탄-1를 제외한 크루드 C4로부터의 혼합 C4s를 지칭한다. The term "

용어 "열분해 가솔린" 및 그의 간략화된 형태 "py-gas"는 그의 널리-공지된 의미를 가지면서 여기서 사용되고, 즉, 가령 약 204.4℃ (400°F), 특정의 구체예에서 최대 약 148.9℃ (300°F)의 말단 끓는점을 갖는 C5 내지 C9의 범위 내 열적 분해 생성물이다. The term "pyrolysis gasoline" and its simplified form "py-gas" are used herein with their widely known meaning, i. E., About 400 DEG F., Lt; RTI ID = 0.0 > 300 F. < / RTI >

용어 "열분해 오일" 및 그의 간략화된 형태 "py-오일"은 그의 널리-공지된 의미를 가지면서 여기서 사용되고, 즉, 증기 분해로부터 유래된 중유 분획, C10+이다.The term " pyrolysis oil "and its simplified form" py-oil "is used herein with its well-known meaning, i.e. it is a heavy oil fraction, C10 +, derived from steam cracking.

특정의 구체예에서 여기서 사용된 용어 "경질 열분해 오일" 및 그의 약어 "LPO"는 약 440, 450, 460 또는 470℃의 말단 끓는점을 갖는 열분해 오일을 지칭한다.The term " hard pyrolysis oil "and its abbreviation" LPO "as used herein in certain embodiments refers to pyrolysis oils having a terminal boiling point of about 440, 450, 460 or 470 ° C.

특정의 구체예에서 여기서 사용된 용어 "중질 열분해 오일" 및 그의 약어 "HPO"는 약 440, 450, 460 또는 470℃의 초기 끓는점을 갖는 열분해 오일을 지칭한다.The term " heavy pyrolysis oil "and its abbreviation" HPO "as used herein in certain embodiments refers to pyrolysis oils having an initial boiling point of about 440, 450, 460 or 470 ° C.

여기서 사용된 용어 "경질 사이클 오일" 및 그의 약어 "LCO"는 유체 촉매 분해 유닛에 의해 생산된 경질 사이클 오일을 지칭한다. 이 스트림에 대한 증류 컷은, 예를 들어, 약 220-330℃의 범위 내이다. LCO은 디젤 규격에 따라서 디젤 블렌드 내에서 종종 사용되고, 또는 점도 및 황 함량 감소를 위해 연료 오일 탱크에 대한 커터로서 이용될 수 있다.As used herein, the term " light cycle oil "and its abbreviation" LCO "refer to a light cycle oil produced by a fluid catalytic cracking unit. The distillation cut for this stream is, for example, in the range of about 220-330 占 폚. LCOs are often used in diesel blends according to diesel specifications, or they can be used as cutters for fuel oil tanks to reduce viscosity and sulfur content.

여기서 사용된 용어 "중질 사이클 오일" 및 그의 약어 "HCO"는 유체 촉매 분해 유닛에 의해 생산된 중질 사이클 오일을 지칭한다. 이 스트림에 대한 증류 컷은, 예를 들어, 약 330-510℃의 범위 내이다. HCO은 공정 내 오일 플러싱 시스템 내에서 종종 사용된다. 부가적으로, HCO은 탈부탄기 탑저물을 부분적으로 증기화하기 위해 사용되고 이후 유체 촉매 분해 유닛 내 주요 분별기로 순환 환류로서 다시 재활용된다.As used herein, the term " heavy cycle oil "and its abbreviation" HCO "refer to a heavy cycle oil produced by a fluid catalytic cracking unit. The distillation cut for this stream is, for example, in the range of about 330-510 [deg.] C. HCO is often used in process oil flushing systems. Additionally, the HCO is used to partially vaporize the debutanizer bottoms and then recycled back to the main fractionator in the fluid catalytic cracking unit as a recycle.

여기서 사용된 용어 "사이클 오일"은 다를 LCO 및 HCO 의 혼합물을 지칭한다.The term "cycle oil" as used herein refers to a mixture of different LCO and HCO.

일반적으로, 크루드 오일 공급물로부터의 석유화학물질 및 연료 생성물을 제조하기 위한 통합 공정은 상압 증류 존 내 크루드 오일 공급물로부터 직류 나프타를 포함하는 적어도 제 1 상압 증류 존 분획; 중간 증류물의 적어도 일부를 포함하는 제 2 상압 증류 존 분획, 및 상압 잔류물을 포함하는 제 3 상압 증류 존 분획을 분리하는 초기 분리 단계를 포함한다. 진공 가스 오일을 포함하는 제 1 진공 증류 존 분획은 진공 증류 존 내에서 제 3 상압 증류 존 분획으로부터 분리된다. 증류물 수첨가공 ("DHP") 존, 가령 디젤 수첨처리기 내에서, 제 2 상압 증류 존 분획의 적어도 일부는 적어도 제 1 DHP 분획 및 제 2 DHP 분획을 생산하기 위해 가공되고, 여기서 제 1 DHP 분획은 나프타를 포함하고 제 2 DHP 분획은 디젤 연료 생산을 위해 사용된다 제 1 진공 증류 존 분획은 적어도 경질 올레핀에 상응하는 제 1 유체 촉매 분해 분획, 그의 일부는 석유화학물질로서 회수됨, 유체 촉매 분해 나프타에 상응하는 제 2 유체 촉매 분해 분획 및 사이클 오일에 상응하는 제 3 유체 촉매 분해 분획을 생산하기 위해 유체 촉매 분해 존 내에서 가공된다. Generally, an integrated process for producing petrochemicals and fuel products from a crude oil feed comprises at least a first atmospheric distillation zone fraction comprising a direct naphtha from a crude oil feed in an atmospheric distillation zone; A second atmospheric distillation zone fraction comprising at least a portion of the middle distillate, and an initial separation step for separating the third atmospheric distillation zone fraction comprising the atmospheric residue. The first vacuum distillation zone fraction containing the vacuum gas oil is separated from the third atmospheric distillation zone fraction in the vacuum distillation zone. At least part of the second atmospheric distillation zone fraction is processed to produce at least a first DHP fraction and a second DHP fraction, in a distillate water addition zone ("DHP") zone, The fraction contains naphtha and the second DHP fraction is used for diesel fuel production. The first vacuum distillation zone fraction contains at least a first fluid catalytic cracking fraction corresponding to at least light olefins, some of which are recovered as petrochemicals, Is processed in a fluid catalytic cracking zone to produce a second fluid catalytic cracking fraction corresponding to the cracked naphtha and a third fluid catalytic cracking fraction corresponding to the cycle oil.

상압 증류 존으로부터의 경질 성분 가령 LPG, 및 방향족 추출 존 라피네이트는, 혼합 공급물 증기 분해 존 내에서 가공된다. 직류 나프타의 모두 또는 일부는 방향족 추출 존으로의 부가적 공급물로서의 화학물질 풍부 개질물을 생산하기 위해 촉매 개질 존으로 통과된다. 혼합 공급물 증기 분해 존으로부터의 생성물은 H2, 메탄, 에탄, 에틸렌, 혼합 C3s, 및 혼합 C4s, 열분해 가솔린 스트림 및 열분해 오일 스트림을 함유하는 혼합 생성물 스트림을 포함한다. The hard components from the atmospheric distillation zone, such as LPG, and the aromatic extraction zone raffinate, are processed in a mixed feed vapor cracking zone. All or a portion of the direct current naphtha is passed to the catalyst reforming zone to produce a chemical rich reformate as an additional feed to the aromatic extraction zone. The product from the mixed feed steam cracking zone comprises a mixed product stream containing H 2 , methane, ethane, ethylene, mixed C 3 s, and mixed C 4 s, pyrolysis gasoline stream and pyrolysis oil stream.

혼합 생성물 스트림으로부터, 수소 가스, 연료 가스, 및 석유화학물질 에틸렌, 프로필렌 및 부틸렌이 회수된다. 에탄 및 비-올레핀성 C3s 및 C4s는 회수되고, 에탄 및 비-올레핀성 C3s는 증기 분해 복합체로 재활용되고, 비-올레핀성 C4s는 증기 분해 복합체로 재활용되거나 또는 부가적 석유화학물질 가령 프로필렌 및/또는 혼합 부탄올 액체의 생산을 위한 별도의 가공 존으로 통과된다. 열분해 가솔린은 py-gas 수첨가공 존 내에서 처리되어 수첨처리 열분해 가솔린을 생산하고 이는 방향족 추출 복합체로 보내어져서 방향족 석유화학물질 및 열분해 가솔린 라피네이트를 포함하는 라피네이트를 회수하고, 이는 증기 분해 복합체로 재활용된다. 특정의 구체예에서, 유체 촉매 분해 나프타는 또한 수첨가공되고 부가적 방향족 석유화학물질 및 증기 분해 복합체로 보내어지는 부가적 라피네이트를 생산하기 위해 방향족 추출 복합체로 통과된다.From the mixed product stream, hydrogen gas, fuel gas, and petrochemicals ethylene, propylene and butylene are recovered. Ethane and non-olefinic C3s and C4s are recovered and the ethane and non-olefinic C3s are recycled to the steam cracking complex and the non-olefinic C4s are recycled to the steam cracking complex, or additional petrochemicals such as propylene and / Or a separate processing zone for the production of mixed butanol liquids. The pyrolysis gasoline is treated in the py-gas water addition zone to produce hydrotreated pyrolysis gasoline which is sent to an aromatic extraction complex to recover the raffinate containing aromatic petrochemicals and pyrolysis gasoline raffinate, . In certain embodiments, the fluid catalysed naphtha is also passed to an aromatic extraction complex to produce additional raffinate that is water-added and sent to additional aromatic petrochemical and steam cracking complexes.

도 1, 2 및 3은 혼합 공급물 증기 분해 존, 화학물질 개질 존 및 고 올레핀성 유체 촉매 분해 (HOFCC) 존 (700)를 포함하는, 크루드 오일의 석유화학물질 및 연료 생성물로의 전환을 위한 공정 및 시스템의 구체예를 모식적으로 도시한다. 일반적으로, 도 1 및 2는 혼합 공급물 증기 분해 존 (MFSC) (230)의 업스트림에서의 작동을 나타내고 도 3는 혼합 공급물 증기 분해 존 (230)를 포함하는, 크루드 오일 전환 존의 다운스트림에서의 작동을 나타낸다. 통합 공정 및 시스템은 진공 가스 오일 수첨가공 존을 포함하고, 이는 도 1에 나타낸 바와 같이 진공 가스 오일 수첨분해기 (320)로서 또는 도 2에 나타낸 바와 같이 진공 가스 오일 수첨처리기 (300)로서 작동할 수 있다.Figures 1, 2 and 3 illustrate the conversion of crude oil to petrochemicals and fuel products, including a mixed feed steam cracking zone, a chemical modification zone and a high olefinic fluid catalytic cracking (HOFCC)

도 1 및 2를 참조하여, 크루드 오일 공급물 (102)은, 특정의 구체예 에서, AXL 또는 AL은 상압 증류 존 (CDU) (110), 포화된 가스 플랜트 (150) 및 진공 증류 존 (160)를 대표적으로 포함하는 크루드 복합체 (100) 내에서 분획 내로 분리된다. 크루드 오일 공급물 (102)은, 특정의 구체예에서 LPG를 갖고 경질 나프타 제거되고, 상압 증류 존 (110) 분획 내로 분리된다. 도 1에 나타낸 바와 같이, 경질 생성물, 가령, 6 미만 탄소를 갖는 경질 탄화수소는, 혼합 공급물 증기 분해 존 (230)으로 통과된다. 특히, 에탄, 프로판 및 부탄를 포함하는 C2-C4 탄화수소 (152)는 포화된 가스 플랜트 (150)를 통해 상압 증류 존 (110)으로부터 경질 유분 및 LPG (112)로부터 분리된다. 임의로, 스트림 (156)로서 점선으로 나타낸 다른 경질 생성물, 가령 통합 시스템 내 정유 유닛으로부터의 경질 가스 및 특정의 구체예에서 배터리 한계의 외부로부터의 경질 가스는 포화된 가스 플랜트 (150)로 보내어진다. 유체 촉매 분해 유닛으로부터의 오프-가스는, 불포화된 가스 플랜트를 통해 통과시킨 후, 연료 가스의 통상의 취급을 위해 포화된 가스 플랜트 (150)으로부터의 오프-가스와 통합될 수 있다.Referring to Figures 1 and 2, the

분리된 C2-C4 탄화수소 (152)는 혼합 공급물 증기 분해 존 (230)으로 보내어진다. 포화된 가스 플랜트 (150)으로부터의 오프-가스 (154) 및 혼합 공급물 증기 분해 존 (230)으로부터의 오프-가스 (208)는 가령 연료 가스 ("FG") 시스템에 기여하기 위해 대표적으로 공지된 바와 같이 제거 및 회수된다. The separated C2-

상압 증류 존 (110)으로부터의 직류 나프타 (136)는 화학물질 풍부 개질물 (426)을 생산하기 위해 촉매 개질 존 (400)으로 통과된다. 특정의 구체예에서, 직류 나프타 (136)의 모두, 실질적인 부분 또는 상당한 부분은 촉매 개질 존 (400)으로 보내어진다. 잔존 나프타 (존재한다면)는 혼합 공급물 증기 분해 존 (230) (점선 내에 나타낸 바와 같이)으로 보내어지거나 및/또는 가솔린 풀에 부가될 수 있다. 또한, 특정의 구체예에서 직류 나프타 스트림 (136)는 여기서 기술된 바와 같은 다른 공급원으로부터의 나프타를 함유하고, 와일드 나프타, 가령, 통합 증류물, 가스 오일 및/또는 잔류물 수첨가공 유닛 중 하나 이상으로부터의 나프타 범위 탄화수소로서 종종 언급된다. The direct

또한, 특정의 구체예에서, 점선으로 표시된 밸브 및 스트림로서 나타내어져 있는 임의적 다이버터는 촉매 개질 존 (400)을 우회시키고 직류 나프타 (완전 범위, 경질 나프타, 또는 중질 나프타)의 모두 또는 일부를 직접 혼합 공급물 증기 분해 존 (230)으로 보내기 위해 사용된다. 이런 방식으로, 제조자는 소정의 출력을 맞추기 위해 공급물의 양을 변화시킬 수 있다. 따라서, 직류 나프타의 모두 또는 일부는 촉매 개질 존 (400)으로 보내어지고, 나머지 (존재한다면)는 혼합 공급물 증기 분해 존 (230)으로 보내질 수 있다. 상기 양은, 가령, 올레핀성 석유화학물질에 대한 수요, 방향족 석유화학물질에 대한 수요, 가솔린에 대한 수요, 및/또는 설계 용량에 따라서 유닛이 작동되는 최소 범위에 따라서 결정될 수 있다.Also, in certain embodiments, optional diverters, shown as dashed valves and streams, bypass the

중간 증류물은 디젤 및/또는 등유, 및 혼합 공급물 증기 분해 존 (230)로의 부가적 공급물을 생산하기 위해 사용된다. 도 1 및 2에 나타낸 구체예에서, 적어도 세 개의 상이한 중간 증류물 컷은 연료 생성물 및 석유화학물질 (증기 분해기를 통해)의 생산을 위한 가공된다. 도 1 및 2에 나타낸 배열을 사용하는 하나의 예시에서, 특정의 구체예에서 등유 분획으로 언급된 제 1 상압 증류 존 중간 증류물 분획 (116)는 경질 등유 범위 탄화수소를 함유하고, 특정의 구체예에서 디젤 분획으로 언급된 제 2 상압 증류 존 중간 증류물 분획 (122)은 중질 등유 범위 탄화수소 및 중간 AGO 범위 탄화수소를 함유하고, 특정의 구체예에서 상압 가스 오일 분획으로서 언급된 제 3 상압 증류 존 중간 증류물 분획 (126)는 중질 AGO 범위 탄화수소를 함유한다. 도 1 및 2에 나타낸 배열을 사용하는 또다른 예시에서, 제 1 중간 증류물 분획 (116)는 등유 범위 탄화수소를 함유하고, 제 2 중간 증류물 분획 (122)는 중간 AGO 범위 탄화수소를 함유하고 제 3 중간 증류물 분획 (126)는 중질 AGO 범위 탄화수소를 함유한다. 도 1 및 2에 나타낸 배열을 사용하는 또다른 예시에서, 제 1 중간 증류물 분획 (116)는 경질 등유 범위 탄화수소 및 중질 등유 범위 탄화수소의 일부를 함유하고, 제 2 중간 증류물 분획 (122)는 중질 등유 범위 탄화수소의 일부 및 중간 AGO 범위 탄화수소의 일부를 함유하고 제 3 중간 증류물 분획 (126)는 중간 AGO 범위 탄화수소의 일부 및 중질 AGO 범위 탄화수소를 함유한다. The intermediate distillate is used to produce diesel and / or kerosene, and additional feed to the mixed feed

예를 들어, 제 1 중간 증류물 분획 (116)은 등유 연료 생성물 (172), 가령, 제트 연료 제트 A 또는 제트 A-1 규격에 따르는, 및 임의로 다른 연료 생성물 (미도시)을 생산하기 위해 등유 탈황 공정 (170) 내에서 가공될 수 있다. 여기서 특정의 구체예에서, 제 1 중간 증류물 분획 (116)의 모두 또는 일부는 연료 생산을 위해 사용되지 않고, 혼합 공급물 증기 분해 존 (230)에 대한 부가적 공급물을 생산하기 위해 증류물 수첨가공용 공급물로서 사용된다.For example, the first

제 2 중간 증류물 분획 (122)은, 와일드 나프타 (184) 및 가령, Euro V 디젤 표준에 따르는 디젤 연료 분획 (182)을 생산하기 위해, 증류물 수첨가공 존 가령 디젤 수소처리 존 (180) 내에서 가공된다. 부가적 구체예에서, 제 1 중간 증류물 분획 (116)의 모두 또는 일부는 점선으로 나타낸 바와 같이 제 2 중간 증류물 분획 (122)으로 처리될 수 있다.The second

특정의 구체예에서, 와일드 나프타 (184)의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 단독으로, 또는 통합 공정 내로부터의 다른 와일드 나프타 분획과 조합하여 혼합 공급물 증기 분해 존 (230)으로 보내어지고; 혼합 공급물 증기 분해 존 (230)으로 통과되지 않는 부분은 크루드 복합체 (100)로 및/또는 직접 촉매 개질 존 (400)으로 및/또는 가솔린 풀로 보내질 수 있다. 추가 구체예에서, 와일드 나프타 (184)의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은, 단독으로, 또는 통합 공정 내로부터의 다른 와일드 나프타 분획과 조합하여 크루드 복합체 (100)으로 통과되고; 크루드 복합체 (100)으로 통과되지 않는 부분은 혼합 공급물 증기 분해 존 (230)로 및/또는 직접 촉매 개질 존 (400)으로 및/또는 가솔린 풀로 보내질 수 있다. 부가적 구체예에서, 와일드 나프타 (184)의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은, 단독으로, 또는 통합 공정 내로부터의 다른 와일드 나프타 분획과 조합하여 촉매 개질 존 (400)으로 통과되고; 촉매 개질 존 (400)으로 통과되지 않는 부분은 혼합 공급물 증기 분해 존 (230)으로 및/또는 크루드 복합체 (100) 및/또는 가솔린 풀로 보내질 수 있다. 와일드 나프타 (184)가 크루드 복합체 (100)를 통해 보내어지는 구체예에서, 액화 진공 가스 오일 수첨가공 존에서 생산된 석유 가스의 모두 또는 일부는 와일드 나프타와 함께 통과될 수 있다. In certain embodiments, all, a substantial, substantial, or major portion of the

특정의 구체예에서 (점선으로 나타낸 바와 같이), 제 3 중간 증류물 분획 (126)의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 진공 가스 오일 스트림 (162)와 조합하여 진공 가스 오일 수첨가공 존으로 보내어지고; 진공 가스 오일 수첨가공 존으로 통과되지 않는 부분은 고 올레핀성 유체 촉매 분해 존 (700)으로 보내질 수 있고, 진공 가스 오일 수첨가공 존을 우회한다. 추가 구체예에서 (점선으로 나타낸 바와 같이), 제 3 중간 증류물 분획 (126)의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 고 올레핀성 유체 촉매 분해 존 (700)으로 보내어지고, 진공 가스 오일 수첨가공 존을 우회하고; 고 올레핀성 유체 촉매 분해 존 (700)으로 통과되지 않는 부분은 진공 가스 오일 수첨가공 존으로 보내질 수 있다.In a particular embodiment (as indicated by the dashed line), all, a substantial, substantial or major portion of the third

상압 증류 존 (110)으로부터의 상압 잔류물 분획 (114)은 진공 증류 존 (160) 내에서 추가로 분리된다. 진공 증류 존 (160)으로부터의 진공 가스 오일 (162)은 진공 가스 오일 수첨가공 존으로 보내어진다. 진공 증류 존 (160) 으로부터의 가장 무거운 분획 (168), 진공 잔류물은, 연료 오일 ("FO") 풀로 보내질 수 있거나 또는 임의로 점선에 나타낸 잔류물 처리 존 (800) 내에서 가공된다. 특정의 구체예에서, 상압 잔류물 분획 (114)의 작은 부분은 진공 증류 존 (160) (미도시)을 우회할 수 있고 임의적 잔류물 처리 존 (800)으로 보내어진다.The atmospheric residue fraction ( 114 ) from the atmospheric distillation zone ( 110 ) is further separated in the vacuum distillation zone ( 160 ). The

특정의 구체예에서, 진공 가스 오일 (162)의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 진공 가스 오일 수첨가공 존으로 보내어진다. 수첨가공되지 않은 부분은 고 올레핀성 유체 촉매 분해 존 (700)으로 보내질 수 있다. 도 1에 나타낸 바와 같이, 진공 가스 오일 수첨가공은 약한, 적당한 또는 심한 수첨분해 조건 하에서 작동할 수 있는 진공 가스 오일 수첨분해 존 (320) 내에 있고, 일반적으로 수소화분해된 나프타 분획 (326), 디젤 연료 분획 (322), 및 비전환 오일 분획 (324)을 생산한다. 디젤 연료 분획 (322)은, 가령, Euro V 디젤 표준에 따르는 연료로서 회수되고, 디젤 수소처리 존 (180)으로부터의 디젤 연료 분획 (182)와 조합될 수 있다. 도 2에 나타낸 바와 같이, 진공 가스 오일 수첨가공은 약한, 적당한 또는 심한 수소처리 조건 하에서 작동할 수 있는 진공 가스 오일 수소처리 존 (300) 내에 있고, 일반적으로 수첨처리 가스 오일 분획 (304), 나프타 및 일부 중간 증류물을 생산한다. 나프타 범위 생성물은 수첨처리 나프타 스트림 (306)으로서 진공 가스 오일 수소처리 존 (300) 내 생성물로부터 분리될 수 있다. 대안적으로, 또는 수첨처리 나프타 스트림 (306)와 함께, 수첨처리 증류물 (및 특정의 구체예에서 나프타 범위 생성물)를 함유하는 분해된 증류물 스트림 (308)는 추가 수첨가공 및/또는 디젤 수소처리 존 (180) 생성물 내로의 분리를 위해 디젤 수소처리 존 (180)으로 보내어진다.In certain embodiments, all, substantial, substantial, or major portions of the

특정의 구체예에서, 진공 가스 오일 수첨가공 존으로부터의 와일드 나프타 분획, 스트림 (326) 또는 (306)의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은, 단독으로, 또는 통합 공정 내로부터의 다른 와일드 나프타 분획과 조합하여 혼합 공급물 증기 분해 존 (230)으로 보내어지고; 혼합 공급물 증기 분해 존 (230)으로 통과되지 않는 부분은 크루드 복합체 (100) 및/또는 직접 촉매 개질 존 (400)으로 및/또는 가솔린 풀로 보내질 수 있다. 추가 구체예에서, 진공 가스 오일 수첨가공 존으로부터의 와일드 나프타 분획의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은, 단독으로, 또는 통합 공정 내로부터의 다른 와일드 나프타 분획과 조합하여 크루드 복합체 (100)으로 통과되고; 크루드 복합체 (100)으로 통과되지 않는 부분은 혼합 공급물 증기 분해 존 (230) 및/ 직접 촉매 개질 존 (400)으로 및/또는 가솔린 풀로 보내질 수 있다. 부가적 구체예에서, 진공 가스 오일 수첨가공 존으로부터의 와일드 나프타 분획의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은, 단독으로, 또는 통합 공정 내로부터의 다른 와일드 나프타 분획과 조합하여 촉매 개질 존 (400)으로 통과되고; 촉매 개질 존 (400)으로 통과되지 않는 부분은 혼합 공급물 증기 분해 존 (230) 및/또는 크루드 복합체 (100) 및/또는 가솔린 풀로 보내질 수 있다. 진공 가스 오일 수첨가공 존으로부터의 와일드 나프타가 크루드 복합체 (100)를 통해 보내어지는 구체예에서, 진공 가스 오일 수첨가공 존에서 생산된 액화 석유 가스의 모두 또는 일부는 와일드 나프타와 함께 통과될 수 있다.In certain embodiments, all, a substantial, substantial, or major portion of the wild naphtha fraction,

수첨가공 존으로부터의 중질 생성물 진공 가스 오일은 고 올레핀성 유체 촉매 분해 존 (700)으로 보내어진다. 진공 가스 오일 수소처리 존 (300)을 갖는 구체예에서, 중질 생성물은 AGO, H-AGO 또는 VGO 끓는 범위 이상인 진공 가스 오일 수첨처리기 (300) 배출물의 부분을 함유하는 수첨처리 가스 오일 분획 (304)이다. 진공 가스 오일 수첨분해 존 (320)을 갖는 구체예에서, 중질 생성물은 비전환 오일 분획 (324)이다. 진공 가스 오일 수첨가공 존으로부터의 중질 생성물의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 고 올레핀성 유체 촉매 분해 존 (700)으로 보내어진다. 나머지 (존재한다면)는 임의적 진공 잔류물 처리 존 (800)으로 통과 및/또는 혼합 공급물 증기 분해 존 (230)으로 통과될 수 있다. 대안적으로, 나머지는 시스템으로부터 재활용 및 추가로 가공 (소멸까지 분해된 VGO 수첨분해에서) 및/또는 흘려질 수 있거나 및/또는 임의적 잔류물 처리 존 (800)으로 통과될 수 있다.The heavy product vacuum gas oil from the water addition zone is directed to the high olefinic fluid catalytic cracking

고 올레핀성 유체 촉매 분해 존 (700)은 경질 올레핀 생성물 (704) 및 고 올레핀성 유체 촉매 분해 나프타 (706)을 생산하도록 구성된다. 경질 올레핀 생성물 (704)은 공지된 바와 같이 고 올레핀성 유체 촉매 분해 존 (700)으로부터 회수, 또는 여기서 기술된 바와 같은 올레핀 회수 존 (270) 및/또는 혼합 공급물 증기 분해 존 (230)와 조합하여 회수될 수 있다고 이해해야만 한다. 고 올레핀성 유체 촉매 분해 존 (700)으로부터의 오프-가스는 연료 가스 시스템과 통합될 수 있다. 특정의 구체예에서 (도 1에 미도시됨), 특정의 가스는, 불포화된 가스 플랜트 내 처리 후, 혼합 공급물 증기 분해 존 (230)과 연결된 분리 유닛으로 보내질 수 있거나, 및/또는 LPGs는 혼합 공급물 증기 분해 존 (230)으로 보내질 수 있다. 경질 올레핀 (C2- 스트림 및 C3+ 스트림)를 함유하는 가스의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 불포화된 가스 플랜트를 통해 보내어진다. 나머지는, 존재한다면, 혼합 공급물 증기 분해 존 (230) 및/또는 올레핀 회수 트레인 (270)으로 보내질 수 있다.The high olefinic fluid catalytic crack zone ( 700 ) is configured to produce a light olefin product ( 704 ) and a high olefinic fluid catalytic cracked naphtha ( 706 ). The

특정의 구체예에서, 고 올레핀성 유체 촉매 분해 나프타 (706)의 모두 또는 일부는 혼합 공급물 증기 분해 존 (230)로의 부가적 공급물로서의 라피네이트의 양을 증가시키기 위해 아래에 기술된 바와 같이 (및 도 3와 함께) 나프타 수첨처리 및 회수 센터 (610)/(620) 내에서 가공될 수 있다. 점선에 나타낸, 나프타 수첨처리 및 회수 센터 (610)/(620)으로 보내어지지 않은, 고 올레핀성 유체 촉매 분해 나프타 (706)의 어느 부분은 수첨처리되고 연료 생산 (미도시)을 위해 회수된다. 가령, 목적이 최대 석유화학물질 생산인 양상에서, 유체 촉매 분해 나프타 (706)의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 나프타 수첨처리 및 회수 센터 (610)/(620)으로 보내어지고; 나머지는, 존재한다면, 연료 생산 및 가솔린 풀로의 함입을 위해 회수된다.In certain embodiments, all or a portion of the high olefinic fluid catalyzed

부가적 구체예에서, 도 4에 나타낸 바와 같이, 고 올레핀성 유체 촉매 분해 나프타 (706)의 모두 또는 일부는 수첨처리되고 연료 생산 및 가솔린 풀로의 함입 (미도시)을 위해 회수된다. 임의로, 연료 생산을 위해 회수되지 않은 고 올레핀성 유체 촉매 분해 나프타 (706)의 일부는, 혼합 공급물 증기 분해 존 (230)로의 부가적 공급물로서의 라피네이트의 양을 증가시키기 위해, 점선 내에 나타낸 바와 같이, 나프타 수첨처리 및 회수 센터 (610)/(620) 내에서 가공될 수 있다.In an additional embodiment, as shown in FIG. 4, all or a portion of the high olefinic fluid catalytic cracked

부가적 구체예에서, 도 5에 나타낸 바와 같이, 고 올레핀성 유체 촉매 분해 나프타 (706)의 모두 또는 일부는 유체 촉매 분해 나프타 수소처리 존 (670) 내에서 수첨처리되고, 수첨처리 유체 촉매 분해 나프타 스트림 (672)은 직접 혼합 공급물 증기 분해 존 (230)으로 보내어진다. 점선에 나타낸, 혼합 공급물 증기 분해 존 (230)으로 보내어지지 않은 고 올레핀성 유체 촉매 분해 나프타 (706)의 어느 부분은, 연료 생산을 위해 회수된다 (미도시). 이런 방식으로, 방향족을 포함하는, 혼합 공급물 증기 분해 존 (230) 내에서 분해되지 않은 수첨처리 유체 촉매 분해 나프타 스트림 (672)의 성분은 혼합 공급물 증기 분해 존 (230)으로부터의 열분해 가솔린 (212)을 증가시키고, 이는 py-gas 수첨처리 및 회수 센터 (600)/(620)으로 보내어진다. 유체 촉매 분해 나프타 수소처리 존 (670)를 사용하는 특정의 구체예에서, 수첨처리 유체 촉매 분해 나프타 스트림 (672)의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 혼합 공급물 증기 분해 존 (230)으로 보내어지고; 나머지는, 존재한다면, 방향족 추출 (620)으로 보내질 수 있거나 및/또는 연료 생산 및 가솔린 풀로의 함입을 위해 회수 및/또는 화학물질 개질 존 (400)으로 통과된다. 유체 촉매 분해 나프타 수소처리 존 (670)를 사용하는 부가적 구체예에서, 수첨처리 유체 촉매 분해 나프타 스트림 (672)의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 화학물질 개질 존 (400)으로 보내어지고, 나머지는, 존재한다면, 방향족 추출 (620)으로 보내질 수 있거나 및/또는 연료 생산 및 가솔린 풀로의 함입을 위해 회수 및/또는 혼합 공급물 증기 분해 존 (230)으로 통과된다.5, all or a portion of the high olefinic fluid catalytic cracked

고 올레핀성 유체 촉매 분해 존 (700)으로부터의 다른 생성물은 사이클 오일, 가령 경질 사이클 오일 (708) 및 중질 사이클 오일 (710)을 포함한다. 특정의 임의적 구체예에서, 경질 사이클 오일 (708)의 모두 또는 일부는 증류물 수첨가공 존 (180)으로 보내어지고, 이에 의해 혼합 공급물 증기 분해 존 (230)으로 통과되는 디젤 연료 분획 (182) 및 와일드 나프타 (184)의 수율을 증가시킨다. 특정의 구체예에서, 경질 사이클 오일 (708)의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 증류물 수첨가공 존 (180)으로 통과되고, 잔존 부분은 진공 가스 오일 가공 존으로 보내질 수 있다. 중질 사이클 오일 스트림 (710)은 연료 오일 풀로 보내질 수 있거나 또는 카본블랙의 생산을 위한 공급재료로서 사용된다.Other products from the high olefinic fluid catalytic cracking

도 3를 참조하여, 고 강도 또는 낮은 강도 열적 분해 공정으로서 작동하는 혼합 공급물 증기 분해 존 (230)은 그의 공급물을, 통합 연료 가스 시스템으로 통과될 수 있는 에틸렌 (202), 프로필렌 (204), 혼합 C4s (206), 열분해 가솔린 (212), 열분해 오일 (218), 및 오프-가스 (208)로 주로 전환시킨다. 추가로, 수소 (210)은 분해된 생성물로부터 회수되고 복합체 한계 내에서 수소 사용자에게 재활용될 수 있다. 비록 특정의 구체예에서 에탄 및 프로판의 모두 또는 일부는 전환될 수 있다고 이해되지만 증기 분해 작동에서 대표적인 에탄 및 프로판 재활용은 미도시되어 있다. 특정의 구체예에서, 에탄의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 혼합 공급물 증기 분해 존 (230)으로 재활용되고, 프로판의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 혼합 공급물 증기 분해 존 (230)이다. 특정의 구체예에서 통합 공정 및 시스템 내 모두 수소 사용자에 대해 수소는 분해된 생성물로부터 회수된 수소 (210)으로부터 유래되고, 공정이 시작을 완료하고 평형에 도달하면 외부 수소가 필요하지 않다. 추가 구체예에서 과량의 수소가 회수될 수 있다.3, the mixed feed

단순화를 위해, 올레핀 회수 트레인에서의 작동은 미도시되어 있지만, 널리 공지되어 있고 도 3, 4, 5, 6, 7, 8 및 11에 대해 여기서 기술된 바와 같이 혼합 공급물 증기 분해 존 (230)의 부분으로 고려된다. For simplicity, the operation in the olefin recovery train is not shown, but is well known and may be performed in the mixed feed

크루드 C4s로서 공지된 혼합 공급물 증기 분해 존 (230)로부터의 C4s의 혼합물을 함유하는 혼합 C4s 스트림 (206)은 고 순도 1,3-부타디엔 생성물 (502)를 회수하기 위한 부타디엔 추출 유닛 (500)으로 보내어진다. 부탄 및 부텐을 함유하는 제 1 라피네이트 (504) ("C4-Raff-1")는 선택적 수소화 유닛 (SHU) 및 메틸 3차 부틸 에테르 ("MTBE") 유닛, SHU 및 MTBE 존 (510)으로 통과되고, 여기서 이는 MTBE (514)을 생산하기 위해 배터리 한계의 외부로부터 고 순도 신선한 메탄올 (512)과 혼합된다. A

SHU 및 MTBE 존 (510)으로부터의 제 2 라피네이트 (516) ("C4 Raff-2")은 1-부텐 생성물 스트림 (522) 및 잔류 C4s를 함유하는 알칸 스트림 (524) (제 3 라피네이트 "C4-Raff-3") 내로의 분리를 위해 C4 증류 유닛 (520)으로 보내어지고, 비록 특정의 구체예에서 잔류 C4s의 모두 또는 일부는 전환될 수 있다고 이해되지만 이의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 혼합 공급물 증기 분해 존 (230)으로 재활용된다. 압축 단계(들), 탈프로판기, 탈부탄기, 탈메탄기 및 탈에탄기를 포함하는, 증기 분해 존 배출물을 분리하기 위한 공지된 분리 단계의 적절한 배열 내에서 에틸렌 (202), 프로필렌 (204) 및 혼합 C4s 스트림 (206)의 분리가 발생한다.The second raffinate 516 ("C4 Raff-2") from the SHU and

증기 분해 존 (230)으로부터의 열분해 가솔린 (212)은 나프타 수첨처리 및 회수 센터 (610)/(620)으로 공급된다. 특정의 구체예에서, 5-12 탄소를 갖는 선택 탄화수소는 미처리 열분해 가솔린 및 고 올레핀성 유체 촉매 분해 나프타 ("FCCN") (706)로부터 회수되고, 나머지는 연이어 방향족 회수를 위해 수첨처리된다. 나프타 수소처리 유닛 (610)에서, 열분해 가솔린 내 디올레핀 및 올레핀은 포화된다. 증기 분해 존 (230)으로부터의 열분해 가솔린 (212)의 모두, 실질적 부분 또는 상당한 부분은 나프타 수첨처리 및 회수 센터 (610)/(620)으로 통과된다.Pyrolysis gasoline (212) from the

상기한 바와 같이, 특정의 구체예에서, 유체 촉매 분해 나프타 (706)의 모두 또는 일부는 수소처리 및 방향족 분리 단계 없이, 방향족 분리 단계 없이, 또는 수소처리 단계 없이 혼합 공급물 증기 분해 존 (230)로의 부가적 공급물로서 사용된다. 추가 구체예에서, 유체 촉매 분해 나프타 (706)의 모두 또는 일부는 회수되고 연료 생산을 위해 사용된다.As noted above, in certain embodiments, all or part of the fluid catalytic cracked

수첨처리 열분해 가솔린 및 유체 촉매 분해 나프타 (방향족 추출 존 (620)로부터의 C5s 대신 또는 이와 함께 제거되고 혼합 공급물 증기 분해 존 (230)으로 재활용되는 C5s를 갖는 특정의 구체예에서)는 방향족 추출 존 (620)으로 보내어진다. 나프타 수소처리 존 (610) 및 방향족 추출 존 (620) 고 올레핀성 유체 촉매는 단순화를 위해 도 3, 4, 5, 6, 7, 8 및 11에서 단일 모식적 블록 (610)/(620)에서 나타낸다. 나프타 수소처리 존 (610)은 방향족 회수 이전에 열분해 가솔린 (212)을 수소처리 하도록 작동한다. 특정의 임의적 구체예에서, 유체 촉매 분해 나프타 (706)는 또한 별도의 수소처리 존 (가령, 도 5, 21 및 24에 나타낸) 내에서 수첨처리되고, 수첨처리 열분해 가솔린과 함께 방향족 추출 존 (620)으로 보내어질 수 있다.Hydrotreated pyrolysis gasoline and fluid catalyzed cracked naphtha (in certain embodiments having C5s removed instead of or in combination with C5s from

여기서의 구체예에서, 화학물질 풍부 개질물 (426)은 부가적 공급물로서 방향족 추출 존 (620)으로 보내어진다. 비록 특정의 구체예에서 화학물질 풍부 개질물 (426)은 열분해 가솔린 및/또는 FCC 나프타와 함께 통과할 수 있지만, 화학물질 풍부 개질물 (426)은 촉매 개질 존 (400)에서 처리되었기 때문에 나프타 수소처리를 우회할 수 있다. 추가 구체예에서, 화학물질 풍부 개질물 (426)이 방향족 추출 존 (620)으로의 공급물로서 및/또는 가솔린 블렌딩 성분으로서 작용할 수 있는 작동 모드가 제공된다. 이런 방식으로, 제조자는 소정의 출력을 맞추기 위해 공급물의 양을 변화시킬 수 있다. 따라서, 0-100%의 화학물질 풍부 개질물 (426)이 방향족 추출 존 (620)으로 보내질 수 있고, 나머지 (존재한다면)는 가솔린 블렌딩 풀 (미도시)으로 보내진다. 상기 양은, 가령, 방향족 석유화학물질에 대한 수요, 가솔린에 대한 수요, 및/또는 설계 용량에 따라서 유닛이 작동되는 최소 범위에 따라서 결정될 수 있다.In the embodiment herein, the chemical-

방향족 추출 존 (620)은, 가령, 하나 이상의 과활성 증류 유닛을 포함하고, 수첨처리 열분해 가솔린 및 유체 촉매 분해 나프타를, 화학물질 시장을 위해 회수되는 고-순도 벤젠, 톨루엔, 자일렌 및 C9 방향족을 함유하는 방향족 스트림 (622)으로 분리하도록 작동된다. C5 라피네이트 (644) 및 비-방향족 (646) (가령, C6-C9)는 혼합 공급물 증기 분해 존 (230)으로 재활용된다. 특정의 구체예에서, C5 라피네이트 (644) 및 비-방향족 (646)의 모두, 실질적 부분 또는 상당한 부분은 혼합 공급물 증기 분해 존 (230)으로 통과된다. 중질 방향족 스트림 (642) (가령, C10-C12)은 방향족 용매로서, 옥탄 부스팅 첨가제 또는 연료 오일 풀로의 커터 스톡으로서 사용될 수 있다. 특정의 구체예에서 에틸벤젠 (628)은 회수될 수 있다.The

특정의 구체예에서, 열분해 오일 (218)은 연료 오일 풀 내로 블렌딩될 수 있다. 부가적 구체예에서, 열분해 오일 (218)은 경질 열분해 오일 및 중질 열분해 오일 내로 분별될 수 있다 (미도시). 가령, 경질 열분해 오일은 디젤 연료 생성물 및/또는 혼합 공급물 증기 분해 존 (230)로의 부가적 공급물을 생산하기 위한 가공을 위해 제 1 중간 증류물 스트림 (116) 및/또는 제 2 중간 증류물 스트림 (122)과 블렌딩될 수 있다. 추가 구체예에서 열분해 오일 (218)로부터 유래된 경질 열분해 오일은 진공 가스 오일 수첨가공 존 내에서 가공될 수 있다. 부가적 구체예에서, 열분해 오일 (218)으로부터 유래된 경질 열분해 오일은 연료 오일 풀 내로 블렌딩될 수 있다. 추가 구체예에서, 열분해 오일 (218)으로부터 유래된 경질 열분해는 잔류물 처리 존 (800) 내에서 가공될 수 있다. 특정의 구체예에서, 경질 열분해 오일의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 디젤 수소처리 존 (180) 및/또는 진공 가스 오일 수첨가공 존으로 통과될 수 있고; 나머지는 연료 오일 풀 내로 블렌딩될 수 있다. 중질 열분해 오일은 연료 오일 풀 내로 블렌딩될 수 있고, 카본블랙 공급재료로서 사용 및/또는 임의적 잔류물 처리 존 (800) 내에서 가공된다. 특정의 구체예에서, 열분해 오일 (218) (경질 및 중질)의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 임의적 잔류물 처리 존 (800) 내에서 가공될 수 있다.In certain embodiments,

도 6은 부가적 프로필렌을 생산하기 위한 C4 및 C5 올레핀의 복분해 전환과 함께 크루드 오일의 석유화학물질 및 연료 생성물로의 전환을 위한 공정 및 시스템의 추가 구체예를 모식적으로 도시한다. 상기 공정은 증기 분해 작동의 업스트림에서 및 유체 촉매 분해 작동에 대해 도 1, 2, 4 또는 5 중 어느 하나에 대해 기술된 바와 같이 작동한다.Figure 6 schematically illustrates further embodiments of processes and systems for the conversion of crude oil to petrochemicals and fuel products with metathesis conversion of C4 and C5 olefins to produce additional propylene. The process operates as described for either of FIGS. 1, 2, 4, or 5 for the upstream of the steam cracking operation and for the fluid catalytic cracking operation.

증기 분해 작동의 다운스트림에서, 부타디엔 추출 트레인은 C4 증류 유닛 (520)으로부터의 다이버터 (점선으로)로부터 직접 혼합 공급물 증기 분해 존 (230)로의 스트림 (524)로서 나타내어져 있는 도 3와 유사한 방식으로 임의로 작동할 수 있다.In the downstream of the steam cracking operation, the butadiene extraction train is fed directly from the diverter (from the dashed line) from the

복분해 작동 모드에서, 나프타 수첨처리 및 회수 센터 (610)/(620)로부터의 C4 증류 유닛 (520) 및 C5 라피네이트 (540)으로부터의 혼합 C4 라피네이트 스트림 (532) ("C4 Raff 3")은 부가적 프로필렌 (534)로의 복분해 전환을 위한 복분해 유닛 (530)으로 보내어진다. 특정의 구체예에서, py-gas 수첨처리기로부터의 분해된 C5s의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 방향족 추출 이전에 복분해 유닛 (530)으로 보내질 수 있다. 표시된 바와 같이, 에틸렌 혼합 공급물 증기 분해 생성물 (202)의 부분 (536)은 복분해 유닛 (530)으로 보내질 수 있다. 부가적 구체예에서, 복분해 유닛 (530)에 대한 에틸렌은, 에틸렌 혼합 공급물 증기 분해 생성물의 부분 (536) 대신 또는 이에 부가하여 복합체 한계의 외부로부터 공급된다.In the metathesis operation mode, naphtha hydrotreating and collection center (610) / (620)

4 탄소를 갖는 다양한 알켄 및 디엔 열분해 화학물질의 선택적 회수, 및 부가적 프로필렌을 생산하기 위한 복분해 전환은 복분해 유닛 (530)를 사용하여 달성된다. 복분해 유닛 (530)으로부터의 거의 포화된 C4/C5의 혼합물을 함유하는 스트림 (538)은 혼합 공급물 증기 분해 존 (230)으로 재활용된다. Selective recovery of various alkene and diene pyrolysis chemicals with 4 carbons and metathesis conversion to produce additional propylene is accomplished using a

도 3에서와 같이, 도 6의 구성에서, 증기 분해 존 (230)으로부터의 열분해 가솔린 (212)은 나프타 수첨처리 및 회수 센터 (610)/(620)으로 보내어지고 여기서 5-12 탄소를 갖는 선택 탄화수소가 미처리 열분해 가솔린 및 유체 촉매 분해 나프타로부터 회수될 수 있고, 나머지는 연이어 방향족 회수를 위해 수첨처리된다. py-gas 수소처리 유닛 ("HTU") 내에서, 열분해 가솔린 내 디올레핀 및 올레핀은 포화된다. 방향족 추출 단계에서, 방향족은 수첨처리 열분해 가솔린 및 유체 촉매 분해 나프타로부터 분리된다. 가령, 방향족 추출은 고-순도 벤젠, 톨루엔, 자일렌 및 C9 방향족 내로 수첨처리 열분해 가솔린 및 유체 촉매 분해 나프타를 분리할 수 있다. C6-C9 방향족 스트림 (622), BTX은 화학물질 시장을 위해 회수되고, C6-C9 비-방향족 스트림 (646)은 혼합 공급물 증기 분해 존 (230)으로 재활용되고, C10-C12 생성물 스트림 (642)은 방향족 용매 또는 옥탄 부스팅 첨가제로서 사용될 수 있다. 특정의 구체예에서 에틸벤젠 (628)이 회수될 수 있다. C5 라피네이트는 스트림 (540)로서 나타내어져 있는 복분해 유닛 (530)으로 보내어지고, 및/또는 도 6에서 점선에 나타낸 스트림 (644)를 통해 혼합 공급물 증기 분해 존 (230) (도 3의 구체예에서와 같이)으로 재활용된다.In as shown in Figure 3, the configuration of Figure 6, the pyrolysis gasoline (212) from the

도 6에서 도시된 구성에서, 임의적 다이버터가 나타내어져 있고, 이는 다이버터 및 점선인 스트림으로 표시되어 있고, 복분해 전환 공정을 우회하고, 따라서 C4 Raff-3 (524)의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분을 혼합 공급물 증기 분해 존 (230)으로 전환시킨다. 복분해 모드에서, 흐름은 복분해 전환 유닛 (530)으로 향할 수 있다. 추가의 대안적 모드에서, C4 Raff-3 (524)의 흐름은 혼합 공급물 증기 분해 존 (230) 및 복분해 전환 유닛 (530)으로 향할 수 있다. 이런 방식으로, 제조자는 소정의 출력을 맞추기 위해 공급물의 양을 변화시킬 수 있다. 따라서, 0-100%의 제 3 C4 라피네이트 스트림 (524)가 복분해 전환 유닛 (530)으로 보내질 수 있고, 나머지 (존재한다면)는 혼합 공급물 증기 분해 존 (230)으로 보내진다. 상기 양은, 가령, 에틸렌에 대한 수요, 프로필렌에 대한 수요, 및/또는 설계 용량에 따라서 유닛이 작동되는 최소 범위에 따라서 결정될 수 있다.In the configuration shown in FIG. 6, an arbitrary die butter is shown, which is represented by a stream that is diverter and dashed line, bypassing the metathesis conversion process and thus all of C4 Raff-3 524 , To a mixed feed

도 7은 크루드 오일의 석유화학물질 및 연료 생성물로의 전환을 위한 공정 및 시스템의 추가 구체예를 모식적으로 도시한다. 상기 공정은 증기 분해 작동의 업스트림에서 및 유체 촉매 분해 작동에 대해, 도 1, 2, 4 또는 5에 대해 기술된 바와 같이 작동한다. 이 구체예에서, 부텐의 혼합물을 가솔린 블렌딩 옥시게네이트로서 적절한 혼합 부탄올로 전환시키기 위한 부가적 단계가 제공된다. 부텐의 혼합물을 혼합 부탄올로 전환시키는 적절한 공정은 공동 소유된 특허 공개공보 US20160115107A1, US20150225320A1, US20150148572A1, US20130104449A1, US20120245397A1 및 공동 소유된 특허 US9447346B2, US9393540B2, US9187388B2, US8558036B2 중 하나 이상에서 기술되어 있고, 이들 모두는 그의 전체가 여기에 참고로서 포함된다. 특정의 구체예에서, 특히 "SuperButol™" 기술로서 공지된 효과적인 전환 공정이 통합되고, 이는 부텐의 혼합물을 혼합 부탄올 액체로 전환시키는 1-단계 공정이다.Figure 7 schematically illustrates additional embodiments of processes and systems for conversion of crude oil to petrochemicals and fuel products. The process operates as described for FIGS. 1, 2, 4, or 5, upstream of the steam cracking operation and for the fluid catalytic cracking operation. In this embodiment, an additional step is provided for converting the mixture of butenes to a suitable mixed butanol as a gasoline blending oxygenate. Suitable processes for converting a mixture of butenes to mixed butanol are described in one or more of co-owned patent publications US20160115107A1, US20150225320A1, US20150148572A1, US20130104449A1, US20120245397A1 and co-owned patents US9447346B2, US9393540B2, US9187388B2, US8558036B2, The entirety of which is incorporated herein by reference. In certain embodiments, particularly effective conversion processes known as "SuperButol (TM)" technology are integrated, which is a one-step process for converting a mixture of butenes to a mixed butanol liquid.

증기 분해 작동의 다운스트림에서, 부타디엔 추출 트레인은 C4 증류 유닛 (520)으로부터의 다이버터 (점선으로)로부터 직접 혼합 공급물 증기 분해 존 (230)로의 스트림 (524)로서 나타내어져 있는, 도 3와 유사한 방식으로 임의로 작동할 수 있다. 크루드 C4 가공 센터 (550)은 다양한 알켄 및 4 탄소를 갖는 디엔 열분해 화학물질의 선택적 회수를 위해 통합되고, 특정의 가공 배열에서 고가 연료 첨가제를 생산하기 위해 부탄올 생산 유닛 (가령 "SuperButol™" 유닛) 내에서 C4의 일부를 수화시킨다.In the downstream of the steam cracking operation, the butadiene extraction train is fed directly from the diverter (from the dashed line) from the

가령, 혼합 부탄올 생산 존 (550)은 저평가 정유/석유화학물질 혼합 올레핀 스트림으로부터 부텐을 부탄올로 전환시키도록 작동한다. 부탄올은 가솔린 블렌드 내 옥시게네이트에 대한 대안적 옵션을 제공한다. 크루드 C4 가공 센터 (550)은 가령 하나 이상의 고 압력 촉매 반응기 내 부텐의 부탄올로의 전환 반응, 이후 물로부터 부텐 및 부탄올의 중력 분리, 및 연이은 증류에 의한, 부텐으로부터의 부탄올 생성물의 분리를 포함한다. 공정 단계는 부텐 및 물 보충 및 재활용, 부탄올 반응, 고 압력 분리, 저 압력 분리, 탈부텐기 증류 (생성물 칼럼) 및 수성 증류 칼럼을 포함한다.For example, the mixed

도 7은 C4 증류 단계로부터의 부텐을 함유하는 스트림 (552)를 도시하고, 스트림 (552)은 크루드 C4 가공 존 가령 부탄올 생산 유닛 (550)으로 보내어져서 부텐의 혼합물을 혼합 부탄올 액체 (554)로 전환시킨다. 특정의 구체예에서, 스트림 (552)의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 부탄올 생산 유닛 (550)으로 보내어진다. 알칸 (556)은 혼합 공급물 증기 분해 존 (230)으로 재활용된다.7 shows a

도 1 및 3에서와 같이, 도 7의 구성에서, 증기 분해 존 (230)으로부터의 열분해 가솔린 (212)은 나프타 수첨처리 및 회수 센터 (610)/(620)으로 보내어지고 여기서 5-12 탄소를 갖는 선택 탄화수소는 미처리 열분해 가솔린 및 유체 촉매 분해 나프타로부터 회수될 수 있고, 나머지는 방향족 회수를 위해 연이어 수첨처리된다. C5s는 혼합 공급물 증기 분해 존 (230)으로 재활용된다. py-gas 수소처리 유닛 내에서, 열분해 가솔린 내 디올레핀 및 올레핀이 포화된다. py-gas 수소처리 유닛으로부터의 수첨처리 열분해 가솔린은 방향족 추출로 보내어진다. 방향족 추출 단계에서, 방향족은 수첨처리 열분해 가솔린 및 유체 촉매 분해 나프타로부터 분리된다. 가령, 방향족 추출은 수첨처리 열분해 가솔린 및 유체 촉매 분해 나프타를 고-순도 벤젠, 톨루엔, 자일렌 및 C9 방향족 내로 분리할 수 있다. C6-C9 방향족 스트림 (622)은 화학물질 시장을 위해 회수될 수 있고, C5 라피네이트 (644) 및 비-방향족 (646) (가령, C6-C9)은 혼합 공급물 증기 분해 존 (230)으로 재활용될 수 있고, 중질 방향족 (642) (가령, C10-C12) 생성물은 방향족 용매 또는 옥탄 부스팅 첨가제로서 사용될 수 있다. 특정의 구체예에서 에틸벤젠 (628)이 회수될 수 있다.In the configuration of Figure 7, as shown in Figures 1 and 3, it is sent to the

도 7에서 도시된 구성에서, 임의적 다이버터가 나타내어져 있고, 이는 다이버터 및 점선인 스트림으로 표시되어 있고, 복분해 전환 공정을 우회하고, 따라서 C4 Raff-3 (524)의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분을 혼합 공급물 증기 분해 존 (230)으로 전환시킨다. 대안적 모드에서, 부텐의 혼합물의 혼합 부탄올로의 전환을 위해 흐름은 혼합 부탄올 생산 존 (550)으로 향할 수 있다. 추가의 대안적 모드에서, C4 Raff-3 (524)의 흐름은 혼합 공급물 증기 분해 존 (230) 및 혼합 부탄올 생산 존 (550)으로 향할 수 있다. 이런 방식으로, 제조자는 소정의 출력을 맞추기 위해 공급물의 양을 변화시킬 수 있다. 따라서, 0-100%의 제 3 C4 라피네이트 스트림 (524)이 혼합 부탄올 생산 존 (550)으로 보내질 수 있고, 나머지 (존재한다면)는 혼합 공급물 증기 분해 존 (230)으로 보내진다. 상기 양은, 가령, 에틸렌에 대한 수요, 혼합 부탄올에 대한 수요 및/또는 설계 용량에 따라서 유닛이 작동되는 최소 범위에 따라서 결정될 수 있다In the configuration shown in Figure 7, an arbitrary die butter is shown, which is represented by a stream that is diverter and dashed line, bypassing the metathesis conversion process and thus all of C4 Raff-3 524 , To a mixed feed

도 8은 크루드 오일의 석유화학물질 및 연료 생성물로의 전환을 위한 공정 및 시스템의 추가 구체예를 모식적으로 도시한다. 이 구체예에서, 부가적 프로필렌을 생산하기 위한 C4 및 C5 올레핀의 복분해 전환, 및/또는 가솔린 블렌딩 옥시게네이트로서 적절하고 옥탄 향상을 위한, 부텐의 혼합물의 혼합 부탄올로의 전환의 부가적 단계(들)가 통합된다. 상기 공정은 도 1, 2, 4 또는 5 중 어느 하나에 대해 기술된 바와 같이 증기 분해 작동의 업스트림에서 및 유체 촉매 분해 작동에 대해 작동한다.Figure 8 schematically illustrates further embodiments of processes and systems for conversion of crude oil to petrochemicals and fuel products. In this embodiment, the metathesis conversion of C4 and C5 olefins to produce additional propylene, and / or the additional step of conversion of the mixture of butenes to mixed butanol, suitable as a gasoline blending oxygenate and for octane improvement Are integrated. The process operates at the upstream of the steam cracking operation and for the fluid catalytic cracking operation as described for either of FIGS. 1, 2, 4 or 5.

증기 분해 작동의 다운스트림에서, 부타디엔 추출 트레인은 임의적 작동 모드로서 다이버터 (점선으로)로부터의 C4 증류 유닛 (520)으로부터 직접 혼합 공급물 증기 분해 존 (230)으로의 스트림 (524)로서 나타내어져 있는 도 3과 유사한 방식으로 임의로 작동할 수 있다. 도 8의 구성은 다양한 알켄 및 4 탄소를 갖는 디엔 열분해 화학물질의 선택적 회수, 부가적 프로필렌을 생산하기 위한 복분해 전환, 및/또는 부텐의 혼합물의 가솔린 블렌딩 옥시게네이트로서 적절한 혼합 부탄올로의 전환을 통합시킨다. In the downstream of the steam cracking operation, the butadiene extract train is fed from the

도 8은 크루드 C4 가공 존 가령 부텐의 혼합물의 혼합 부탄올 액체 (554)로의 전환을 위한 부탄올 생산 유닛 (550)으로 보내어지는, C4 증류 단계 ("C4 Raff-3")으로부터의 부텐을 함유하는 스트림 (552)를 도시한다. 알칸 (556)는 혼합 공급물 증기 분해 존 (230)으로 재활용된다. 또한, C4 증류 유닛 (520)으로부터의 2-부텐 풍부 라피네이트-3의 부분 (532)은 부가적 프로필렌 (534)로의 복분해 전환을 위한 복분해 유닛 (530)으로 통과된다. 표시된 바와 같이, 에틸렌 혼합 공급물 증기 분해 생성물의 부분 (536)은 복분해 유닛 (530)으로 보내질 수 있다. 부가적 구체예에서, 복분해 유닛 (530)를 위한 에틸렌은 에틸렌 생성물 (202)의 부분 (536) 대신 또는 이에 부가하여 복합체 한계의 외부로부터 공급된다. 복분해 유닛으로부터의 거의 포화된 C4/C5의 혼합물을 갖는 스트림 (538)은 혼합 공급물 증기 분해 존으로 재활용된다.FIG. 8 is a graph showing the effect of the butene mixture in the mixed

도 3에서와 같이, 도 8의 구성에서, 증기 분해 존 (230)으로부터의 열분해 가솔린 (212)은 나프타 수첨처리 및 회수 센터 (610)/(620)으로 보내어지고 여기서 5-12 탄소를 갖는 선택 탄화수소는 미처리 열분해 가솔린 및 유체 촉매 분해 나프타로부터 회수될 수 있고, 나머지는 방향족 회수를 위해 연이어 수첨처리된다. py-gas 수소처리 유닛 내에서, 열분해 가솔린 내 디올레핀 및 올레핀이 포화된다. py-gas 수소처리 유닛으로부터의 수첨처리 열분해 가솔린은 방향족 추출으로 보내어진다. 방향족 추출 단계에서, 방향족이 수첨처리 열분해 가솔린 및 유체 촉매 분해 나프타로부터 분리된다. 가령, 방향족 추출은 수첨처리 열분해 가솔린 및 유체 촉매 분해 나프타를 고-순도 벤젠, 톨루엔, 자일렌 및 C9 방향족으로 분리할 수 있다. C6-C9 방향족 스트림 (622), BTX은, 화학물질 시장을 위해 회수될 수 있고, 비-방향족 (646) (가령, C6-C9)은 혼합 공급물 증기 분해 존 (230)으로 재활용될 수 있고, 중질 방향족 (642) (가령, C10-C12) 생성물이 방향족 용매 또는 옥탄 부스팅 첨가제로서 사용될 수 있다. 특정의 구체예에서 에틸벤젠 (628)이 회수될 수 있다. (540)은 도시된 바와 같은 복분해 유닛 (530)으로 보내질 수 있고, 및/또는 임의로 점선, 스트림 (644)으로 나타낸 바와 같이, 혼합 공급물 증기 분해로 재활용된다. 특정의 구체예에서 (미도시), py-gas 수첨처리기로부터의 분해된 C5s의 모두 또는 일부는 방향족 추출 이전에 복분해 유닛 (530)으로 보내질 수 있다.In the configuration of Figure 8, as shown in Figure 3, the pyrolysis gasoline (212) from the

도 8에서 도시된 구성에서, 임의적 다이버터가 나타내어져 있고, 이는 다이버터 및 점선인 스트림으로 표시되어 있고, 복분해 전환 공정 및 전환을 위한 부텐의 혼합물의 혼합 부탄올로의 공정을 우회하고, 따라서 C4 Raff-3 (524)의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분을 혼합 공급물 증기 분해 존 (230)으로 전환시킨다. C4 Raff-3의 흐름을, 부텐의 혼합물의 혼합 부탄올로의 전환을 위한 복분해 전환 유닛 (530) 및/또는 혼합 부탄올 생산 존 (550) 중 하나 또는 둘 다로 향하도록 위해 임의적 밸브가 또한 제공될 수 있다. 추가의 대안적 모드에서, C4 Raff-3 (524)의 흐름은 혼합 공급물 증기 분해 존 (230)의 각각, 복분해 전환 유닛 (530) (스트림 (532)로서), 및 혼합 부탄올 생산 존 (550) (스트림 (552)로서)으로 향할 수 있다. 이런 방식으로, 제조자는 소정의 출력을 맞추기 위해 공급물의 양을 변화시킬 수 있다. 따라서, 제 3 C4 라피네이트 스트림의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 복분해 전환 유닛 (530)으로 보내질 수 있고, 나머지 (존재한다면)는 혼합 공급물 증기 분해 존 (230) 및/또는 혼합 부탄올 생산 존 (550)으로 보내진다. 특정의 구체예에서, 제 3 C4 라피네이트 스트림의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 복분해 전환 유닛 (530)으로 보내어지고, 나머지 (존재한다면)는 혼합 공급물 증기 분해 존 (230)으로 보내진다. 추가 구체예에서, 제 3 C4 라피네이트 스트림의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 복분해 전환 유닛 (530)으로 보내어지고, 나머지 (존재한다면)는 혼합 부탄올의 생산을 위한 혼합 부탄올 생산 존 (550)으로 보내진다. 추가 구체예에서, 제 3 C4 라피네이트 스트림의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 혼합 부탄올의 생산을 위한 혼합 부탄올 생산 존 (550)으로 보내어지고, 나머지 (존재한다면)는 혼합 공급물 증기 분해 존 (230) 및 복분해 전환 유닛 (530) 둘 다로 보내진다. 추가 구체예에서, 제 3 C4 라피네이트 스트림의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 혼합 부탄올의 생산을 위한 혼합 부탄올 생산 존 (550)으로 보내어지고, 나머지 (존재한다면)는 혼합 공급물 증기 분해 존 (230)으로 보내진다. 추가 구체예에서, 제 3 C4 라피네이트 스트림의 모두, 실질적인 부분, 상당한 부분 또는 주요 부분은 혼합 부탄올의 생산을 위한 혼합 부탄올 생산 존 (550)으로 보내어지고, 나머지 (존재한다면)는 복분해 전환 유닛 (530)으로 보내진다. 상기 양은, 가령, 에틸렌에 대한 수요, 프로필렌에 대한 수요, 혼합 부탄올에 대한 수요, 및/또는 설계 용량에 따라서 유닛이 작동되는 최소 범위에 따라서 결정될 수 있다.In the configuration shown in Fig. 8, an arbitrary diverter is shown, which is represented by a diverter and dashed stream, bypassing the process of the metathesis conversion process and the mixed butanol of the mixture of butenes for conversion, Substantial, substantial, or major portion of Raff-3 524 into mixed feed