KR20130124152A - Powder-metallurgical steel - Google Patents

Powder-metallurgical steel Download PDFInfo

- Publication number

- KR20130124152A KR20130124152A KR1020127030327A KR20127030327A KR20130124152A KR 20130124152 A KR20130124152 A KR 20130124152A KR 1020127030327 A KR1020127030327 A KR 1020127030327A KR 20127030327 A KR20127030327 A KR 20127030327A KR 20130124152 A KR20130124152 A KR 20130124152A

- Authority

- KR

- South Korea

- Prior art keywords

- steel

- production

- powder

- steel powder

- production process

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/20—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces by extruding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F1/00—Metallic powder; Treatment of metallic powder, e.g. to facilitate working or to improve properties

- B22F1/10—Metallic powder containing lubricating or binding agents; Metallic powder containing organic material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/12—Both compacting and sintering

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F5/00—Manufacture of workpieces or articles from metallic powder characterised by the special shape of the product

- B22F5/10—Manufacture of workpieces or articles from metallic powder characterised by the special shape of the product of articles with cavities or holes, not otherwise provided for in the preceding subgroups

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F5/00—Manufacture of workpieces or articles from metallic powder characterised by the special shape of the product

- B22F5/10—Manufacture of workpieces or articles from metallic powder characterised by the special shape of the product of articles with cavities or holes, not otherwise provided for in the preceding subgroups

- B22F5/106—Tube or ring forms

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C33/00—Making ferrous alloys

- C22C33/02—Making ferrous alloys by powder metallurgy

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C33/00—Making ferrous alloys

- C22C33/02—Making ferrous alloys by powder metallurgy

- C22C33/0257—Making ferrous alloys by powder metallurgy characterised by the range of the alloying elements

- C22C33/0278—Making ferrous alloys by powder metallurgy characterised by the range of the alloying elements with at least one alloying element having a minimum content above 5%

- C22C33/0285—Making ferrous alloys by powder metallurgy characterised by the range of the alloying elements with at least one alloying element having a minimum content above 5% with Cr, Co, or Ni having a minimum content higher than 5%

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/22—Ferrous alloys, e.g. steel alloys containing chromium with molybdenum or tungsten

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Powder Metallurgy (AREA)

Abstract

이 발명은 철강 분말 야금 생산을 위한 공정을 내용으로 한다. 이 공정은 모든 생산단계를 포함한다: 원하는 대로 미리 결정한 구조를 지닌 철강 분말의 생산; 연성이 있는 변형 가능한 원료로 만들기 위한 결합제와 철강 분말의 혼합; 그 원료를 재료로 한 미리 정한 공간 형태를 지닌 블랭크(blank)의 생산 및 소결.This invention relates to a process for steel powder metallurgy production. This process includes all production steps: production of steel powder with a predetermined structure as desired; Mixing of binder and steel powder to make ductile deformable raw materials; Production and sintering of blanks with a predetermined space form based on the raw materials.

Description

제시된 발명은 철강 분말 야금 생산을 위한 공정, 철강 생산을 위한 원료, 공구 생산을 위한 철강 분말 야금 및 철강 생산과 관련된다. The invention presented relates to a process for steel powder metallurgy production, raw materials for steel production, steel powder metallurgy for tool production and steel production.

종래 기술에서는 압연(rolling) 또는 드로잉(drawing)을 통한 절삭공구 생산을 위해 HSS 또는 HSS-E로 된 원통형 바(bar)가 생산되었다. In the prior art, cylindrical bars of HSS or HSS-E have been produced for the production of cutting tools by rolling or drawing.

HSS(고속강) 또는 HSS-E로 된 공구를 위한 블랭크의 생산은 지금까지 철강의 반복적인 압연 및 드로잉 과정을 통해 이뤄졌다. 이러한 작업과정은 값비싼 장비 및 소모적인 과정 때문에 한편으로는 시간적인, 다른 한편으로는 비용적인 소모가 크다. The production of blanks for tools made of HSS (high speed steel) or HSS-E has been through the repeated rolling and drawing process of steel. This process is costly on the one hand and costly on the other because of expensive equipment and wasteful processes.

그와 반대로 초경합금 또는 서멧(cermet)으로 된 블랭크의 생산에는 장비 및 과정의 소모가 비교적 적다. 초경합금 및 서멧으로 된 블랭크의 생산은 다음 단계인 소결을 통한 압축 성형으로 가능하다. 이와 관련된 생성공정은 문서 US 2,44,994, DE 36 01 385 Al, EP 1 017 527 B1, EP-A-0 340 495, EP-A-0 458 774, WO-A-92/22390 또는 US-A-4 779 440에서 볼 수 있다. In contrast, the production of blanks made of cemented carbide or cermet requires relatively little equipment and processes. The production of blanks of cemented carbide and cermet is possible by compression molding through the next step, sintering. The production processes associated with this are described in documents US 2,44,994, DE 36 01 385 Al, EP 1 017 527 B1, EP-A-0 340 495, EP-A-0 458 774, WO-A-92 / 22390 or US-A See -4 779 440.

연속 바의 생산을 위해 사용되는 압출 성형 과정은 드릴, 밀링 커터, 리머 또는 카운터 보링 바이트의 생산 시보다 이롭게 작용한다. 왜냐하면 원재료(생소지, green body)가 이미 드릴, 밀링 커터, 리머 또는 카운터 보링 바이트의 생산을 위한 이상적인 원통형을 갖추고 있기 때문이다. The extrusion process used for the production of continuous bars benefits more than the production of drills, milling cutters, reamers or counter boring bites. This is because the raw material (green body) already has the ideal cylindrical shape for the production of drills, milling cutters, reamers or counter boring bites.

압출 성형의 또 다른 이점은 압출 성형 노즐(nozzle)의 간단한 확장을 통해 압출 성형 공정 동안 압출 성형으로 생성된 바에 내부 관을 정렬할 수 있다는 것이다. 이러한 내부 관들은 냉각제/윤활제를 절삭에 참여하는 완성된 공구의 부분에 공급하는데 이용된다. Another advantage of extrusion is that the simple expansion of the extrusion nozzle allows the inner tube to align with the bars produced by the extrusion during the extrusion process. These inner tubes are used to supply coolant / lubricant to the part of the finished tool that participates in the cutting.

그러므로 HSS 또는 HSS-E로 된 공구의 완성을 위한 바를 보다 간단하게 얻을 수 있게 하는 것이 이 발명의 과제이다. 또 다른 발명의 과제는 이러한 공구를 경제적으로 생산할 수 있게 해주는 원료의 사용을 가능케 하는 것이다.Therefore, it is a problem of the present invention to make it easier to obtain a bar for completing a tool of HSS or HSS-E. Another object of the invention is to enable the use of raw materials which enable the economic production of such tools.

이러한 과제는 청구항 1에 따른 공정, 청구항 12에 따른 원료 그리고 청구항 13 또는 14에 따라 이러한 원료로 생산된 철강을 통해 해결된다. This problem is solved through the process according to

발명에 따라 매우 경제적인 방식으로 복잡한 형태를 지닌 공구강으로 된 부품 또는 반제품의 생산이 가능하다. 철강 특히, HSS 또는 HSS-E와 같은 공구강 분말 야금 생산을 위한 발명에 따른 공정은 우선 철강 분말을 미리 결정한 구조로 생산 가능하다는 특징을 지닌다. 철강 분말을 왁스 또는 파라핀과 같은 결합제와 혼합하여 연성이 있는 변형 가능한 원료로 생산할 수 있다. 이때 철강 분말의 입자 크기나 분배에 대한 적합한 선택을 통해 직접적으로 성형 과정을 진행할 수 있다. 이러한 방식으로 공정의 중단 없이 철강 부품을 위한 복잡한 공간 형태를 지닌 블랭크의 생산이 가능해진다. The invention makes it possible to produce parts or semifinished products of tool steel with complex shapes in a very economical way. The process according to the invention for the production of steel, in particular tool steel powder metallurgy, such as HSS or HSS-E, is characterized by firstly producing steel powder in a predetermined structure. Steel powder can be mixed with a binder such as wax or paraffin to produce a ductile, deformable raw material. The molding process can then proceed directly through the appropriate selection of the particle size or distribution of the steel powder. In this way it is possible to produce blanks with complex spatial shapes for steel parts without interrupting the process.

결합제의 제거를 위한 별도의 단계가 필요한 블랭크의 소결 처리 시 본래의 구조 형성이 이뤄진다. 즉, 압출 성형 과정을 지원하기 위해 가능하면 구형을 띈 강철 입자가 서로 녹거나 합쳐져서 고밀도의 매우 단단한 철강-부품이 된다. 이때 철강 분말 입자의 내부 구조는 대부분 그대로 유지되어 재료의 특성들을 예측할 수 있다. The original structure is formed during the sintering of the blank, which requires a separate step for the removal of the binder. That is, to support the extrusion process, spherical steel particles, if possible, melt or merge with each other, resulting in a dense, very hard steel-part. At this time, the internal structure of the steel powder particles is mostly maintained as it is to predict the properties of the material.

압출 성형 시 노즐을 통해 발생하는 압력은 이미 철강/결합제-원료로 이뤄진 블랭크를 생산하기에 충분하며, 아래로 접근하는 대기압에 따라 실행된 소결 과정에서 충분한 밀도와 강도를 얻게 된다. 물론 HIP(열간 정수압 소결법)-처리의 중복 또는 후속 사용을 통해 구조의 또 다른 개선을 가져 온다. The pressure generated by the nozzle during extrusion is sufficient to produce a blank of steel / binder-raw material, and sufficient density and strength are obtained in the sintering process carried out under atmospheric pressure approaching below. Of course, the redundancy or subsequent use of HIP (hot hydrostatic sintering) -treatment results in further improvements in the structure.

성형 과정을 위한 원료를 더 잘 준비하기 위해 철강 분말을 결합제와 혼합하는 동안이나 그 이전에 분말의 기하학을 균질화하기 위한 과정을 거치는 것이 이롭다. In order to better prepare the raw materials for the molding process, it is advantageous to go through the process for homogenizing the powder geometry during or before mixing the steel powder with the binder.

사전에 정한 입자 크기나 혼합 과정 중 입자 크기의 분배를 계획하도록 철강 분말의 혼합 전 검사과정을 실행하는 청구항 4의 실행으로 철강 구조의 강도에 좋은 영향을 줄 수 있다. The practice of claim 4, which performs a pre-mix inspection of the steel powder to plan a predetermined particle size or distribution of the particle size during the mixing process, can have a good effect on the strength of the steel structure.

철강 입자의 분쇄 또는 그라인드(grind)를 통해 얻을 수 있는 철강 분말은 시작 구조를 분말의 생산 과정에서 자유롭게 선택할 수 있다. The steel powder, which can be obtained by grinding or grinding the steel particles, can freely choose the starting structure in the production of the powder.

철강 분말이 코발트와 같은 결합제와 추가적으로 혼합되면, 생산된 철강의 재료 특성에 보다 넓은 범위로 추가적인 영향을 받게 된다. If the steel powder is further mixed with a binder such as cobalt, it will be further influenced in a wider range on the material properties of the steel produced.

고밀도 재료의 준비를 위해 소결 처리 동안이나 그 전후에 블랭크를 HIP(열간 정수압 소결법)-처리 하는 것이 좋다.It is advisable to HIP (hot hydrostatic sintering) -treatment of the blank during or before and after the sintering treatment for the preparation of high density materials.

철강 구조의 조정을 위해 소멸 처리 과정 중 블랭크를 경화(hardening)처리와 같은 온도처리 하는 것은 매우 유용하다. In order to adjust the steel structure, it is very useful to heat-treat the blank, such as hardening, during the annealing process.

이것은 재료 시험 규정에 따라 필요 시 선택 가능한 적절한 온도/시간-프로그램의 진행을 통해 이뤄진다. This is done through the appropriate temperature / time-programme, which can be selected if necessary in accordance with the material test regulations.

그러므로 발명에 따른 철강 분말의 선택을 통해 연성이 있는 변형 가능한 원료는 연속적인 압출성형 공정에도 불구하고 철강 재료의 매우 좋은 구조 밀도를 보장 받는다. 이때 연성이 있는 변형 가능한 원료는 노즐이 있는 압출 다이(extrusion die)를 통해 연속 바로 성형 압출되어 원하는 치수로 절삭된다. 이러한 방식으로 블랭크를 매우 경제적으로 생산할 수 있다.Therefore, through the selection of the steel powder according to the invention, the ductile deformable raw material is guaranteed a very good structural density of the steel material in spite of the continuous extrusion process. The ductile deformable raw material is then molded and extruded continuously through a nozzle-extrusion die and cut into desired dimensions. In this way blanks can be produced very economically.

발명에 따라 철강 분말 야금을 더욱 간단하게 생산하는 방법이 제공된다. 여기에는 분말 형태의 철강이 결합제가 첨가된 초경합금의 생산 시와 마찬가지로 처리된다. 결합제가 있는 이 분말 형태의 철강은 그 후에 압출 성형되고 소결 처리된다.According to the invention there is provided a method for producing steel powder metallurgy more simply. Powdered steel is treated here as in the production of cemented carbides. This powdered steel with binder is then extruded and sintered.

발명의 또 다른 측면은 청구항 12에 따른 철강 생산을 위한 원료의 준비에 있다. Another aspect of the invention lies in the preparation of raw materials for steel production according to claim 12.

발명의 유용한 발전은 다음의 관련 청구항의 대상이다.Useful developments of the invention are the subject of the following related claims.

발명의 예시적인 실행 유형에 따라 추가적으로 코발트를 결합제로 사용하는 공정을 제시한다.According to exemplary practice types of the invention, additionally, a process using cobalt as a binder is provided.

발명에 따른 또 다른 실행 유형에서 노즐이 있는 압출 다이를 통해 원료를 연속 바로 압출 성형 할 수 있는 공정을 제시 한다.In another implementation type according to the invention, a process is provided for the continuous straight extrusion of raw materials through an extrusion die with a nozzle.

제시된 발명의 또 다른 실행 유형에 따라 압출 성형 동안에 적어도 부분적으로 냉각제 및 윤활제공급하기 위한 한 개의 내부 관이 바에 정렬되는 공정을 제시 한다.According to another practice type of the invention presented, a process is provided in which one inner tube is arranged in a bar for at least partially coolant and lubricant supply during extrusion.

발명의 예시적인 실행 유형에 따라 내부 관이 적어도 부분적으로 나선형 또는 직선으로 구성되는 공정이 제시된다.According to an exemplary implementation type of the invention, a process is provided in which the inner tube is configured at least partially in a helical or straight line.

발명에 따른 또 다른 실행 유형에서 청구항 6에 따른 원료를 이용한 철강 생산이 가능하다.In another embodiment according to the invention, steel production using the raw materials according to claim 6 is possible.

그러므로 발명의 결정적인 이점은 철강 분말 야금을 더욱 간단하고 저렴하게 생산할 수 있다는 데 있다. 공급 재료로 HSS-E와 같은 공구강 이외에 고합금강(high alloy steel)이 사용될 수 있다. 분말은 용강(molten steel)으로 스프레이 분사되거나 분쇄될 수 있다. 철강 분말 야금의 발명에 따른 생산은 적은 생산시설을 필요로 하여, 종래 기술과 비교했을 때 비용절감을 할 수 있다. 또한, 철강 분말 야금의 발명에 따른 생산 과정은 종래 기술과 비교하여 더 높은 생산성을 지닌다. Therefore, the decisive advantage of the invention is that steel powder metallurgy can be produced more simply and cheaply. In addition to tool steels such as HSS-E, a high alloy steel may be used as the feed material. The powder may be spray sprayed or pulverized into molten steel. Production according to the invention of steel powder metallurgy requires less production facilities, which can reduce costs compared to the prior art. In addition, the production process according to the invention of steel powder metallurgy has a higher productivity compared to the prior art.

또한, 각각의 특징들은 개별적인 효과를 넘어 서로 유리하게 작용하도록 조합할 수 있다.In addition, each of the features can be combined to favor each other over individual effects.

세부 사항 및 발명의 이점들은 도면에서 제시된 실행 예를 통해 보다 명확해진다. 제시:

도 1은 발명에 따른 공정단계의 명확성을 위한 도표

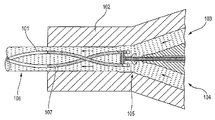

도 2는 분말 야금 연속 바의 압출 성형을 위한 노즐The details and advantages of the invention will become apparent from the implementation examples given in the drawings. suggest:

1 is a diagram for clarity of process steps according to the invention

2 is a nozzle for extrusion of a powder metallurgy continuous bar

종래 기술에서 철강 분말 야금을 생산하기 위해 분말 형태의 철강이 사용되는 것은 잘 알려진 사실이다. 이러한 철강은 일반적으로 0.46%의 탄소와 13%의 크롬을 지닌 고합금강이다. 이때 분말 형태의 철강은 여러 차례 반복적인 압연을 통해 밀도가 높아진다. 그러한 방식으로 생성된 덩어리로 공구를 생산할 수 있게 된다. 냉각로의 정렬은 첫 번째 압연 공정 사이에 이미 부분적으로 압착된 철강에 구멍을 뚫어 가능해진다. 철강 분말 야금의 이러한 생산 방식은 총체적으로 생산장치의 많은 소모가 필요하다. 종래 기술에 따른 생산 방식은 그 밖에도 많은 시간을 필요로 한다. It is well known in the prior art that steel in powder form is used to produce steel powder metallurgy. These steels are typically high alloy steels with 0.46% carbon and 13% chromium. At this time, the steel in powder form is denser through repeated rolling several times. The mass produced in that way makes it possible to produce the tool. Alignment of the furnace is made possible by drilling holes in the steel that have already been partially pressed between the first rolling process. This production method of steel powder metallurgy requires a lot of production equipment as a whole. The production method according to the prior art requires much more time.

도 1은 철강 특히, HSS 또는 HSS-E와 같은 공구강 분말 야금의 생산을 위한 발명에 따른 처리 과정을 나타낸다. 이미 첫 번째 공정단계에서 사전에 원하는 구조를 지닌 철강 분말이 생산된다. 이때 철강 분말은 틀에 부은 상태 또는 이미 심하게 변형된 속도강의 구조를 지닌다.1 shows a process according to the invention for the production of steel, in particular tool steel powder metallurgy such as HSS or HSS-E. Already in the first process step, steel powder with the desired structure is produced in advance. The steel powder is then poured into the mold or has a structure of speed steel that has already been severely deformed.

그다음에 파라핀 또는 왁스와 같은 결합제의 혼합이 이뤄져 직접적인 성형 작업을 위한 연성이 있는 변형 가능한 원료가 만들어진다. 점선은 코발트와 같은 결합제를 추가로 혼합한 철강 분말의 또 다른 유형을 나타낸다.A binder such as paraffin or wax is then mixed to produce a ductile deformable raw material for direct molding operations. The dashed line represents another type of steel powder that is further mixed with a binder such as cobalt.

철강 분말은 결합제와 혼합 시 또는 그 이전에 예를 들면 볼 밀(ball mill)에서 분말 기하학의 균질화 작업을 거친다. 이러한 방식으로 분말 조각의 모서리가 제거되고 다음 성형 과정을 손쉽게 해주는 구형을 지니게 된다. The steel powder is subjected to homogenization of the powder geometry, for example in a ball mill, upon or before mixing with the binder. In this way the edges of the powder pieces are removed and have a spherical shape that facilitates the next forming process.

또한, 철강 분말의 혼합 전 검사과정을 거치면 입자 크기 및 입자 크기의 분배를 혼합 과정에서 미리 계획할 수 있는 이점이 있다.In addition, there is an advantage that the particle size and distribution of the particle size can be planned in advance in the mixing process through the pre-mixing inspection process of the steel powder.

이렇게 생산된 원료는 압축 다이를 통해 원하는 형태를 지닌 블랭크로 성형되어 복잡한 공간 구조를 지닌 블랭크가 만들어진다. The raw material thus produced is molded into a blank having a desired shape through a compression die to produce a blank having a complicated spatial structure.

이어지는 소결 또는 연결 작업단계 동안 선택한 온도에서 결합제가 제거된다. 그리고나서 철강의 최종적인 구조가 생성되는 본래의 소결 과정이 이뤄진다. 이때 블랭크는 소결 과정 동안이나 전후에 HIP(열간 정수압 소결법)-처리를 거친다. 이 선택적 공정단계는 도 1에 점선으로 표시된다. The binder is removed at the selected temperature during the subsequent sintering or joining operation. The original sintering process then takes place, creating the final structure of the steel. The blank is then subjected to HIP (hot hydrostatic sintering) -treatment either before or after the sintering process. This optional process step is indicated by dashed lines in FIG. 1.

블랭크의 소결 과정 동안 철강 구조의 조정을 위해 블랭크를 경화처리와 같은 온도처리를 하는 것도 마찬가지로 선택적인 사항이다. 이때 소결 장치를 통해 미리 시간적으로 조정된 온돈 분포를 작동시켜 철강이 최종적으로 원하는 구조의 품질을 갖도록 한다. It is likewise optional for the blank to be temperature treated, such as hardening, to adjust the steel structure during the sintering of the blank. At this time, the sintering apparatus operates the pre-adjusted ondon distribution so that the steel finally has the desired structure quality.

철강 분말은 철강 분자의 분쇄 또는 그라인드를 통해 얻을 수 있다.Steel powder can be obtained through grinding or grinding of steel molecules.

연성이 있는 변형 가능한 원료가 지속적인 압출 성형 공정을 거치면 HSS 또는 HSS-E로 된 높은 품질의 철강 부품을 생산할 수 있다는 사실을 알 수 있다. 이때 압출 성형 과정에서 비교적 낮은 밀도의 연성이 있는 변형 가능한 원료는 노즐(102)이 있는 압출 다이를 통해 연속 바로 압출 성형된다. It can be seen that ductile, deformable raw materials can be subjected to continuous extrusion processes to produce high quality steel parts made of HSS or HSS-E. In this extrusion process, the relatively low density ductile deformable raw material is extruded continuously through an extrusion die with a

그러므로 압출 성형 단계에서 생성된 강철/결합제-혼합물 구성인 블랭크(green body)는 초경합금 또는 서멧의 생산과 마찬가지로 가공될 수 있다. Therefore, the green body, which is the steel / binder-mixture configuration produced in the extrusion step, can be processed as well as the production of cemented carbide or cermet.

압출 성형을 위해 한 개의 노즐이 있는 압출 다이를 이용한 가공과 그다음 소결 공정은 철강 분말 야금의 간단하고 신속하며 유리한 생산을 가능하게 한다. 압출 성형 시 배출된 형태는 연속 바로 유용하다. 왜냐하면, 이를 통해서 이미 드릴, 밀링 커터, 카운터 보링 바이트 또는 리머의 대략적인 기하학 형태를 지니기 때문이다. 그러므로 발명에 따라 분말 형태로 주어진 강철을 예를 들면 초경합금(코발트를 결합제로 혼합해)의 생산을 위해 공급 원료로 탄화텅스텐을 처리하고 가공한다. Processing with an extrusion die with one nozzle for extrusion and subsequent sintering process enables simple, fast and advantageous production of steel powder metallurgy. The exited form during extrusion is useful for continuous bars. This is because it already has the approximate geometry of a drill, milling cutter, counter boring bite or reamer. Therefore, according to the invention, steel given in powder form is treated and processed with tungsten carbide as feedstock, for example for the production of cemented carbide (mixing cobalt as a binder).

발명에 따르면 압출 성형을 통해 생산이 이뤄지므로, 특별히 소결과 같은 가공 과정들을 통해 규격(직경, 원형 표면 또는 타원형 단면)이 크게 변하지 않는 내부 관들을 간단한 방법으로 압출 바에 구성할 수 있다. 압연을 통한 종래 기술의 가공 방식에서는 내부 관들의 변형이 있을 수 있다. 그러므로 철강 분말 야금의 내부 관 생산 시 크기의 정확도가 더 확실히 보장된다. According to the invention, the production is carried out by extrusion molding, so that internal tubes whose specifications (diameter, circular surface or elliptical cross section) do not change significantly can be constructed in the extrusion bar in a simple manner, especially through processing processes such as sintering. In the prior art processing through rolling there may be a deformation of the inner tubes. Therefore, the accuracy of the size in the production of the inner tube of steel powder metallurgy is more assured.

도 1은 연속 바의 압출 성형에 사용되는 고리 형태의 유입구(103, 104)가 있어 원료의 유입이 가능한 노즐을 제시하고 있다. 발명에 따라 원료는 분말 형태의 철강을 내용으로 한다. 이때 철강은 고합금강이 될 수 있으며, 예를 들면 코발트와 같은 최소한 한 개의 다른 결합제를 갖는다. 원료는(105)영역에 함께 유입되며, 이때 지속적으로 회전하는 바(107)을 통해 압축된 원료로 꼬인 형태의 내부 관(101)이 형성된다. 노즐(102)로부터 내부 관(101)을 지닌 연속 바(106)이 배출된다. 바(107)이 회전하지 않고 멈춰있으면 연속 바(106)은 직선 형태의 내부 관을 갖게 된다.FIG. 1 shows a nozzle capable of introducing raw materials due to

이러한 압출 노즐 및 이와 관련해 사용할 수 있는 노즐은 이미 잘 알려져 있으며, 문서 US 2,44,994, DE 36 01 385 Al, EP 1 017 527 B1, EP-A-0 340 495, EP-A-0 458 774, WO-A-92/22390 또는 US-A-4 779 440에 인쇄체로 설명되어 있다. 제시된 신청은 그것의 공개를 분명히 포함하고 있다.Such extrusion nozzles and nozzles which can be used in this regard are already well known and are described in documents US 2,44,994, DE 36 01 385 Al,

이로써 이 발명은 철강 분말 야금의 생산을 위한 공정을 가능케 한다. 이 공정은 다음의 단계들을 포함한다: 원하는 대로 미리 결정한 구조를 지닌 철강 분말의 생산; 연성이 있는 변형 가능한 원료로 만들기 위한 결합제와 철강 분말의 혼합; 원료를 이용해 미리 결정한 공간 형태를 지닌 블랭크(blank)의 생산 및 소결.This invention thus enables a process for the production of steel powder metallurgy. The process includes the following steps: production of steel powder with a predetermined structure as desired; Mixing of binder and steel powder to make ductile deformable raw materials; Production and sintering of blanks of predetermined spatial form using raw materials.

다음의 요소들 또는 처리단계에서 "포함하다"라는 개념이나 "한계"라는 개념이 제외될 수 없다는 것은 확실하다. It is clear that the concept of "contains" or "limits" cannot be excluded in the following elements or processing steps.

사용된 관련 번호들은 이해를 돕기 위한 것으로 절대 제한적으로 판단해서는 안 된다. 발명의 보호 영역은 청구항을 통해 다시 설명될 것이다. Relevant numbers used are for understanding only and should never be considered limited. The protected area of the invention will be described again in the claims.

101: 내부 관

102: 노즐

103: 유입구

104: 유입구

105: 혼합영역

106: 압출 바

107: 바101: inner tube

102: Nozzle

103: inlet

104: inlet

105: mixed area

106: extrusion bar

107: bar

Claims (15)

미리 결정한 구조를 지닌 철강 분말의 생산;

연성이 있는 변형 가능한 원료로 만들기 위한 결합제와 철강 분말의 혼합; 및

원료를 이용한 미리 결정한 공간 형태를 지닌 블랭크(blank)의 성형 및 소결.Production processes for steel, especially tool steel powder metallurgy such as HSS or HSS-E, with the following processing steps:

Production of steel powder with a predetermined structure;

Mixing of binder and steel powder to make ductile deformable raw materials; And

Molding and sintering of blanks of predetermined spatial form using raw materials.

철강 분말을 결합제와 혼합 시 분말 조직 기하학의 균질화를 위한 작업을 실행하는 것을 특징으로 하는 생산 공정.The method of claim 1,

Production process, characterized in that for mixing the steel powder with the binder, the work for the homogenization of the powder structure geometry.

철강 분말을 결합제와 혼합 전 분말 조직 기하학의 균질화를 위한 작업을 실행하는 것을 특징으로 하는 생산 공정.The method of claim 1,

A production process characterized by carrying out work for homogenization of the powder tissue geometry before mixing the steel powder with a binder.

철강 분말을 혼합 전 검사과정을 거쳐 입자의 크기 및 분배를 혼합 과정에서 미리 결정할 수 있는 것을 특징으로 하는 생산 공정.The method of claim 3,

Production process characterized in that the size and distribution of the grains can be determined in advance during the mixing process after the steel powder is inspected before mixing.

철강 입자의 분쇄 및 그라인드를 통해 철강 분말을 얻는 것을 특징으로 하는 생산 공정.5. The method according to any one of claims 1 to 4,

A production process characterized by obtaining steel powder through grinding and grinding of steel particles.

철강 분말을 코발트와 같은 결합제와 혼합하는 것을 특징으로 하는 생산 공정The method according to any one of claims 1 to 5,

Production process characterized by mixing the steel powder with a binder such as cobalt

소결 처리 동안이나 전후에 블랭크를 HIP(열간 정수압 소결법)-처리 하는 것을 특징으로 하는 생산 공정.7. The method according to any one of claims 1 to 6,

HIP (Hot Hydrostatic Sintering) -treatment of the blank during or before and after the sintering process.

철강 구조의 조정을 위한 소결 처리 동안 블랭크를 경화처리와 같은 온도처리 하는 것을 특징으로 하는 생산 공정.8. The method according to any one of claims 1 to 7,

A production process characterized in that the blank is subjected to a temperature treatment such as hardening during the sintering treatment for the adjustment of the steel structure.

연성이 있는 변형 가능한 원료를 노즐(102)이 있는 압출 다이를 통해 지속적인 압출 성형 처리하는 것을 특징으로 하는 생산 공정.The method according to any one of claims 1 to 8,

Production process, characterized in that the continuous deformable processing of the ductile deformable raw material through an extrusion die having a nozzle (102).

압출 성형 동안 냉각제 및 윤활제를 유도하기 위해 한 개의 내부 관(101)이 적어도 부분적으로 바(106)에 구성되는 것을 특징으로 하는 생산 공정.10. The method of claim 9,

Production process characterized in that one inner tube (101) is at least partly configured in the bar (106) to direct coolant and lubricant during extrusion.

내부 관(101)이 적어도 부분적으로 나선형 또는 직선의 형태로 구성되는 것을 특징으로 하는 생산 공정.The method of claim 10,

Production process characterized in that the inner tube (101) is configured at least partially in the form of a spiral or a straight line.

미리 결정 가능한 구조를 지닌 철강 분말; 및

압출 성형 및 그 다음 단계의 소결에 적합하도록 원료와 혼합된 결합제

를 포함하는 분말 야금용 원료.As raw material for the production of powder metallurgy, especially tool steels such as HSS or HSS-E,

Steel powder having a predetermined structure; And

Binder mixed with raw materials for extrusion and subsequent sintering

Raw material for powder metallurgy comprising.

A part or semi-finished product produced from the process according to any one of claims 1 to 11 or the raw material according to claim 12 or the steel according to claim 13 or 14.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102010019599A DE102010019599A1 (en) | 2010-05-05 | 2010-05-05 | Powder metallurgical steel |

| DE102010019599.5 | 2010-05-05 | ||

| PCT/EP2011/057257 WO2011138422A2 (en) | 2010-05-05 | 2011-05-05 | Powder-metallurgical steel |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20130124152A true KR20130124152A (en) | 2013-11-13 |

Family

ID=44201069

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020127030327A KR20130124152A (en) | 2010-05-05 | 2011-05-05 | Powder-metallurgical steel |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20130136647A1 (en) |

| EP (1) | EP2566640A2 (en) |

| JP (1) | JP5940058B2 (en) |

| KR (1) | KR20130124152A (en) |

| DE (1) | DE102010019599A1 (en) |

| WO (1) | WO2011138422A2 (en) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN104972127B (en) * | 2015-07-02 | 2017-03-08 | 东睦新材料集团股份有限公司 | A kind of preparation method of powder metallurgy taping block |

Family Cites Families (12)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2422994A (en) | 1944-01-03 | 1947-06-24 | Carboloy Company Inc | Twist drill |

| JPS61223102A (en) * | 1985-03-29 | 1986-10-03 | Hitachi Metals Ltd | Production of metallic sintered member having hollow hole |

| DE3600681A1 (en) | 1985-10-31 | 1987-05-07 | Krupp Gmbh | HARD METAL OR CERAMIC DRILL BLANK AND METHOD AND EXTRACTION TOOL FOR ITS PRODUCTION |

| DE3601385A1 (en) | 1986-01-18 | 1987-07-23 | Krupp Gmbh | METHOD FOR PRODUCING SINTER BODIES WITH INNER CHANNELS, EXTRACTION TOOL FOR IMPLEMENTING THE METHOD, AND DRILLING TOOL |

| DE3814687A1 (en) | 1988-04-30 | 1989-11-09 | Krupp Widia Gmbh | EXTRACTION TOOL |

| JPH0317203A (en) * | 1989-06-15 | 1991-01-25 | Kawasaki Steel Corp | Manufacture of powder metallurgical product |

| AT398286B (en) | 1990-05-22 | 1994-11-25 | Boehlerit Gmbh & Co Kg | HARD METAL OR CERAMIC BLANK AND METHOD AND TOOL FOR PRODUCING THE SAME |

| DE4120165C2 (en) | 1990-07-05 | 1995-01-26 | Friedrichs Konrad Kg | Extrusion tool for producing a hard metal or ceramic rod |

| JPH04235203A (en) * | 1991-01-08 | 1992-08-24 | Hitachi Metals Ltd | Manufacture of ejector sleeve |

| DE4120166C2 (en) | 1991-06-19 | 1994-10-06 | Friedrichs Konrad Kg | Extrusion tool for producing a hard metal or ceramic rod with twisted inner holes |

| JPH055104A (en) * | 1991-06-25 | 1993-01-14 | Daido Steel Co Ltd | Extruded body of high-speed steel alloy powder and sintered product thereof |

| DE19644447C2 (en) | 1996-10-25 | 2001-10-18 | Friedrichs Konrad Kg | Method and device for the continuous extrusion of rods made of plastic raw material equipped with a helical inner channel |

-

2010

- 2010-05-05 DE DE102010019599A patent/DE102010019599A1/en not_active Withdrawn

-

2011

- 2011-05-05 JP JP2013508514A patent/JP5940058B2/en active Active

- 2011-05-05 WO PCT/EP2011/057257 patent/WO2011138422A2/en active Application Filing

- 2011-05-05 EP EP11719228A patent/EP2566640A2/en not_active Withdrawn

- 2011-05-05 KR KR1020127030327A patent/KR20130124152A/en not_active Application Discontinuation

-

2012

- 2012-11-01 US US13/666,164 patent/US20130136647A1/en not_active Abandoned

Also Published As

| Publication number | Publication date |

|---|---|

| WO2011138422A2 (en) | 2011-11-10 |

| WO2011138422A3 (en) | 2012-03-15 |

| DE102010019599A1 (en) | 2011-11-10 |

| JP2013528705A (en) | 2013-07-11 |

| EP2566640A2 (en) | 2013-03-13 |

| JP5940058B2 (en) | 2016-06-29 |

| US20130136647A1 (en) | 2013-05-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN105081330B (en) | A kind of step-like bar of the ultra-fine cemented carbide of big L/D ratio and preparation method | |

| JP7116495B2 (en) | High carbon cobalt alloy | |

| EP2242606B1 (en) | Method and device for producing annular, rotationally symmetrical workpieces made of metal and/or ceramic powder, using metal and/or ceramic powders and a laser beam | |

| CN103691949B (en) | A kind of laser forming method of WC-metallic composite structural member | |

| CN111386164B (en) | High-hardness 3D printing steel product | |

| CN101537559B (en) | Manufacturing method for diamond tool | |

| CN107058826A (en) | A kind of precision fixture of machine tool alloy and preparation method thereof | |

| KR20130124152A (en) | Powder-metallurgical steel | |

| CN112809022A (en) | Novel method for preparing metal product by additive | |

| JP2017529455A (en) | Anvil for rotary cutting unit that is layered | |

| WO2020226111A1 (en) | Sintered gear manufacturing method | |

| CN102230173B (en) | Full-coating cladding thread element for parallel double-screw extruder | |

| JP2022518448A (en) | 3D printing high carbon-containing steel and method for producing it | |

| CN115161543A (en) | Fe-based alloy and metal powder | |

| WO2005081640A2 (en) | Method of molding metal powder | |

| JP7221028B2 (en) | Manufacturing method of sintered gear | |

| CN114749666B (en) | Production method of multi-step special-shaped hard alloy bar stock | |

| Tanoe | Introduction of advanced technology in the processes of cutting tools manufacturing | |

| WO2020171787A1 (en) | A ceramic/carbide socket cutting insert with high-toughness and manufacturing method thereof | |

| CN107774978A (en) | Powder metallurgy process | |

| JP2024003888A (en) | steel powder | |

| CN115090882A (en) | Semi-sintering forming process for cutter head and cutter head formed by adopting semi-sintering forming process | |

| JP2013528705A5 (en) | ||

| JPWO2020149787A5 (en) | ||

| CN106756403A (en) | A kind of accurate combination broach processing technology |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E601 | Decision to refuse application |