KR101546147B1 - 고강도 후판 및 그 제조 방법 - Google Patents

고강도 후판 및 그 제조 방법 Download PDFInfo

- Publication number

- KR101546147B1 KR101546147B1 KR1020130115078A KR20130115078A KR101546147B1 KR 101546147 B1 KR101546147 B1 KR 101546147B1 KR 1020130115078 A KR1020130115078 A KR 1020130115078A KR 20130115078 A KR20130115078 A KR 20130115078A KR 101546147 B1 KR101546147 B1 KR 101546147B1

- Authority

- KR

- South Korea

- Prior art keywords

- less

- rolling

- plate

- nitrogen

- strength

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/58—Ferrous alloys, e.g. steel alloys containing chromium with nickel with more than 1.5% by weight of manganese

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D1/00—General methods or devices for heat treatment, e.g. annealing, hardening, quenching or tempering

- C21D1/18—Hardening; Quenching with or without subsequent tempering

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D8/00—Modifying the physical properties by deformation combined with, or followed by, heat treatment

- C21D8/02—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips

- C21D8/0221—Modifying the physical properties by deformation combined with, or followed by, heat treatment during manufacturing of plates or strips characterised by the working steps

- C21D8/0226—Hot rolling

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/008—Ferrous alloys, e.g. steel alloys containing tin

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/42—Ferrous alloys, e.g. steel alloys containing chromium with nickel with copper

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/48—Ferrous alloys, e.g. steel alloys containing chromium with nickel with niobium or tantalum

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/50—Ferrous alloys, e.g. steel alloys containing chromium with nickel with titanium or zirconium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/60—Ferrous alloys, e.g. steel alloys containing lead, selenium, tellurium, or antimony, or more than 0.04% by weight of sulfur

Abstract

변형시효 충격인성이 우수한 고강도 후판 및 그 제조 방법에 관하여 개시한다.

본 발명에 따른 고강도 후판 제조 방법은 중량%로, 탄소(C) : 0.04~0.08%, 실리콘(Si) : 0.1~0.5%, 망간(Mn) : 1.0~2.0%, 인(P) : 0.0004~0.015%, 황(S) : 0.0005~0.015%, 니켈(Ni) : 0.1~1.0%, 몰리브덴(Mo) : 0.1~1.0%, 알루미늄(Al) : 0.03~0.06%, 구리(Cu) : 0.2~0.5%, 크롬(Cr) : 0.1~1.0%, 티타늄(Ti) : 0.012~0.03%, 니오븀(Nb) : 0.005~0.06%, 칼슘(Ca) : 0.001~0.005%, 질소(N) : 0.003~0.01% 및 나머지 철(Fe)과 불가피한 불순물로 이루어지고, 두께 방향 중심부가, 550MPa 이상의 인장강도를 나타내며, 8% 스트레인에 대한 변형시효 충격인성이 200J 이상을 나타내는 것을 특징으로 한다.

본 발명에 따른 고강도 후판 제조 방법은 중량%로, 탄소(C) : 0.04~0.08%, 실리콘(Si) : 0.1~0.5%, 망간(Mn) : 1.0~2.0%, 인(P) : 0.0004~0.015%, 황(S) : 0.0005~0.015%, 니켈(Ni) : 0.1~1.0%, 몰리브덴(Mo) : 0.1~1.0%, 알루미늄(Al) : 0.03~0.06%, 구리(Cu) : 0.2~0.5%, 크롬(Cr) : 0.1~1.0%, 티타늄(Ti) : 0.012~0.03%, 니오븀(Nb) : 0.005~0.06%, 칼슘(Ca) : 0.001~0.005%, 질소(N) : 0.003~0.01% 및 나머지 철(Fe)과 불가피한 불순물로 이루어지고, 두께 방향 중심부가, 550MPa 이상의 인장강도를 나타내며, 8% 스트레인에 대한 변형시효 충격인성이 200J 이상을 나타내는 것을 특징으로 한다.

Description

본 발명은 두께 60mm 이상의 고강도 후판 제조 기술에 관한 것으로, 보다 상세하게는 두께방향 중심부에서의 변형시효 충격인성이 우수한 고강도 후판 및 그 제조 방법에 관한 것이다.

근래에는 구조물이 대형화되고, 또한 구조물이 설치되는 지역이 심해역 또는 극한지 등의 저온 지역으로 확장됨에 따라, 사용되는 강판에 고강도가 요구되고, 이에 따라 강판의 두께가 60mm 이상으로 두꺼워지고 있다.

강판의 두께가 두꺼워질수록 변형시효에 대한 충격인성이 취약해지는 경향이 있으며, 강판의 두께 방향 중심부에서 보다 현저히 나타난다. 이는 강판의 두께 방향으로 재질이 균일하지 못하기 때문이며, 따라서, 두께 방향 중심부에서의 변형시효 충격인성이 우수한 두께 60mm 이상의 강판이 요구된다.

본 발명에 관련된 배경기술로는 대한민국 공개특허공보 제10-2010-0062693호(2010.06.10. 공개)에 개시되어 있는 저온 충격인성이 우수한 고강도 강재 및 그 제조방법이 있다.

본 발명의 하나의 목적은 합금성분 및 공정 제어를 통하여 변형시효 충격인성이 우수한 고강도 후판 제조 방법을 제공하는 것이다.

본 발명의 다른 목적은 두께 60mm 이상이면서도 두께방향 중심부에서의 변형시효 충격인성이 우수하여, 조선용, 해양구조용 소재로 활용할 수 있는 고강도 후판을 제공하는 것이다.

상기 하나의 목적을 달성하기 위한 본 발명의 실시예에 따른 고강도 후판 제조 방법은 중량%로, 탄소(C) : 0.04~0.08%, 실리콘(Si) : 0.1~0.5%, 망간(Mn) : 1.0~2.0%, 인(P) : 0.0004~0.015%, 황(S) : 0.0005~0.015%, 니켈(Ni) : 0.1~1.0%, 몰리브덴(Mo) : 0.1~1.0%, 알루미늄(Al) : 0.03~0.06%, 구리(Cu) : 0.2~0.5%, 크롬(Cr) : 0.1~1.0%, 티타늄(Ti) : 0.012~0.03%, 니오븀(Nb) : 0.005~0.06%, 칼슘(Ca) : 0.001~0.005%, 질소(N) : 0.003~0.01% 및 나머지 철(Fe)과 불가피한 불순물로 이루어지는 슬라브 판재를 950~1100℃에서 250~350분동안 재가열하는 단계; 상기 재가열된 판재를 900~950℃에서 1차 압연하는 단계; 상기 1차 압연된 판재를 700~750℃의 압연종료온도 조건으로 2차 압연하는 단계; 및 상기 2차 압연된 판재를 25℃/sec 이하의 평균냉각속도로 200~500℃까지 냉각하는 단계;를 포함하는 것을 특징으로 한다.

이때, 상기 슬라브 판재는, 중량%로, 안티몬(Sb) : 0.015% 이하, 주석(Sn) : 0.015% 이하 중에서 1종 이상을 더 포함할 수 있다.

또한, 상기 슬라브 판재는 ([Ti] + 0.5[Al] +0.1[Nb]) / [N] ≥ 3을 만족하는 범위에서 상기 티타늄, 알루미늄, 니오븀 및 질소를 포함하는 것이 보다 바람직하다.

또한, 상기 1차 압연은, 50~70%의 압하율로, 2~6패스 조건으로 수행되고, 상기 2차 압연은, 45~50%의 잔압하율 및 0.6 이상의 형상 계수(Shape factor) 조건으로 수행되는 것이 바람직하다.

상기 다른 목적을 달성하기 위한 본 발명의 실시예에 따른 고강도 후판은 중량%로, 탄소(C) : 0.04~0.08%, 실리콘(Si) : 0.1~0.5%, 망간(Mn) : 1.0~2.0%, 인(P) : 0.0004~0.015%, 황(S) : 0.0005~0.015%, 니켈(Ni) : 0.1~1.0%, 몰리브덴(Mo) : 0.1~1.0%, 알루미늄(Al) : 0.03~0.06%, 구리(Cu) : 0.2~0.5%, 크롬(Cr) : 0.1~1.0%, 티타늄(Ti) : 0.012~0.03%, 니오븀(Nb) : 0.005~0.06%, 칼슘(Ca) : 0.001~0.005%, 질소(N) : 0.003~0.01% 및 나머지 철(Fe)과 불가피한 불순물로 이루어지고,

두께 방향 중심부가, 550MPa 이상의 인장강도를 나타내며, 8% 변형시효에 대한 -40℃ 충격인성이 200J 이상을 나타내는 것을 특징으로 한다.

본 발명에 따른 고강도 후판 제조 방법에 의하면, 슬라브 판재를 1100℃ 이하으로 저온 가열함으로써 초기 오스테나이트 결정립을 최대한 미세화시키고, 제어압연시 가속냉각에 의해 두께방향 중심부의 강도 및 변형시효 충격인성을 확보할 수 있다.

또한, 본 발명에 따른 고강도 후판 제조 방법에 의하면, 합금성분 설계에 있어, 변형시효 충격인성을 저해하는 MnS 개재물의 편석을 감소시키기 위하여 칼슘(Ca) 0.001~0.005중량%를 첨가하여 MnS 개재물을 구상화하고, 강 내에 잔류하는 질소(N)를 티타늄(Ti), 알루미늄(Al) 및 니오븀(Nb)으로 트랩(trap)하여 변형시효 충격인성을 향상시켰다.

도 1은 본 발명의 실시예에 따른 고강도 후판 제조 방법을 개략적으로 나타낸 순서도이다.

도 2는 형상 계수(shape factor)를 설명하기 위한 도면이다.

도 3은 실시예 1 및 비교예 1에 따른 시편의 표면에서의 8% 변형시효에 대한 충격인성 테스트 결과를 나타낸 것이다.

도 4는 실시예 1 및 비교예 1에 따른 시편의 표면에서의 10% 변형시효에 대한 충격인성 테스트 결과를 나타낸 것이다.

도 5는 실시예 1 및 비교예 1에 따른 시편의 표면의 12% 변형시효에 대한 충격인성 테스트 결과를 나타낸 것이다.

도 6은 실시예 1 및 비교예 1에 따른 시편의 두께방향 중심부에서의 8% 변형시효에 대한 충격인성 테스트 결과를 나타낸 것이다.

도 7은 실시예 1 및 비교예 1에 따른 시편의 두께방향 중심부에서의 10% 변형시효에 대한 충격인성 테스트 결과를 나타낸 것이다.

도 8은 실시예 1 및 비교예 1에 따른 시편의 두께방향 중심부에서의 12% 변형시효에 대한 충격인성 테스트 결과를 나타낸 것이다.

도 2는 형상 계수(shape factor)를 설명하기 위한 도면이다.

도 3은 실시예 1 및 비교예 1에 따른 시편의 표면에서의 8% 변형시효에 대한 충격인성 테스트 결과를 나타낸 것이다.

도 4는 실시예 1 및 비교예 1에 따른 시편의 표면에서의 10% 변형시효에 대한 충격인성 테스트 결과를 나타낸 것이다.

도 5는 실시예 1 및 비교예 1에 따른 시편의 표면의 12% 변형시효에 대한 충격인성 테스트 결과를 나타낸 것이다.

도 6은 실시예 1 및 비교예 1에 따른 시편의 두께방향 중심부에서의 8% 변형시효에 대한 충격인성 테스트 결과를 나타낸 것이다.

도 7은 실시예 1 및 비교예 1에 따른 시편의 두께방향 중심부에서의 10% 변형시효에 대한 충격인성 테스트 결과를 나타낸 것이다.

도 8은 실시예 1 및 비교예 1에 따른 시편의 두께방향 중심부에서의 12% 변형시효에 대한 충격인성 테스트 결과를 나타낸 것이다.

본 발명의 이점 및 특징, 그리고 그것들을 달성하는 방법은 첨부되는 도면과 함께 상세하게 후술되어 있는 실시예들을 참조하면 명확해질 것이다. 그러나 본 발명은 이하에서 개시되는 실시예들에 한정되는 것이 아니라 서로 다른 다양한 형태로 구현될 것이며, 단지 본 실시예들은 본 발명의 개시가 완전하도록 하며, 본 발명이 속하는 기술분야에서 통상의 지식을 가진 자에게 발명의 범주를 완전하게 알려주기 위해 제공되는 것이며, 본 발명은 청구항의 범주에 의해 정의될 뿐이다. 명세서 전체에 걸쳐 동일 참조 부호는 동일 구성요소를 지칭한다.

이하 첨부된 도면을 참조하여 본 발명의 실시예에 따른 고강도 후판 및 그 제조 방법에 관하여 상세히 설명하면 다음과 같다.

고강도 후판

본 발명에 따른 고강도 후판은, 중량%로, 탄소(C) : 0.04~0.08%, 실리콘(Si) : 0.1~0.5%, 망간(Mn) : 1.0~2.0%, 인(P) : 0.0004~0.015%, 황(S) : 0.0005~0.015%, 니켈(Ni) : 0.1~1.0%, 몰리브덴(Mo) : 0.1~1.0%, 알루미늄(Al) : 0.03~0.06%, 구리(Cu) : 0.2~0.5%, 크롬(Cr) : 0.1~1.0%, 티타늄(Ti) : 0.012~0.03%, 니오븀(Nb) : 0.005~0.06%, 칼슘(Ca) : 0.001~0.005%, 질소(N) : 0.003~0.01%를 포함한다.

또한, 본 발명에 따른 고강도 후판은, 중량%로, 안티몬(Sb) : 0.015% 이하 및 주석(Sn) : 0.015% 이하 중 1종 이상을 더 포함할 수 있다.

상기 성분들 외 나머지는 철(Fe)과 제강 공정 등에서 불가피하게 포함되는 불순물로 이루어진다.

이하, 본 발명에 따른 고강도 후판에 포함되는 각 성분의 역할 및 그 함량에 대하여 설명하면 다음과 같다.

탄소(C)

본 발명에서 탄소(C)는 후판의 강도를 확보하기 위해 첨가된다.

상기 탄소는 후판 전체 중량의 0.04~0.08중량%로 첨가되는 것이 바람직하다. 탄소의 첨가량이 0.04중량% 미만인 경우 후판의 강도가 불충분할 수 있다. 반대로, 탄소의 첨가량이 0.08중량%를 초과하면 후판의 저온 충격인성 및 용접성이 저하되는 문제점이 있다.

실리콘(Si)

실리콘(Si)은 제강공정에서 강 중의 산소를 제거하기 위한 탈산제로 첨가된다. 또한 실리콘은 고용강화를 통한 후판의 강도 향상에 기여한다.

상기 실리콘은 후판 전체 중량의 0.1~0.5중량%로 첨가되는 것이 바람직하다. 실리콘의 첨가량이 0.1중량% 미만일 경우, 그 첨가 효과가 불충분하다. 반대로, 실리콘의 첨가량이 0.5중량%를 초과하는 경우, 후판 표면에 산화물을 다량 형성하여 후판의 용접성을 저하시키는 문제점이 있다.

망간(Mn)

망간(Mn)은 오스테나이트 안정화 원소이며, 결정립을 미세화시켜 강도 및 저온 충격인성을 향상시키는 역할을 한다.

상기 망간은 후판 전체 중량의 1.0~2.0중량%로 첨가되는 것이 바람직하다. 망간의 첨가량이 1.0중량% 미만인 경우, 그 첨가 효과가 불충분하다. 반대로, 망간의 첨가량이 2.0중량%를 초과하는 경우, 저온충격인성을 저하시키는 문제점이 있다.

인(P)

인(P)은 강도 향상에 일부 기여하나, 저온 충격인성을 저하시키는 대표적인 원소로서 그 함량이 낮으면 낮을수록 좋다.

다만, 인의 함량을 0.0004중량% 미만으로 극소화하기에는 후판 제조 비용이 크게 상승하므로, 본 발명에서는 인의 함량을 후판 전체 중량의 0.0004~0.015중량%로 제한하였다.

황(S)

황(S)은 상기 인(P)과 함께 강의 제조 시 불가피하게 함유되는 원소로서, 유화물계 개재물(MnS)을 형성하여 변형시효 충격인성에 악영향을 미친다.

다만, 황의 함량을 0.0005중량% 미만으로 하기는 현실적으로 어려우므로, 본 발명에서는 황의 함량을 후판 전체 중량의 0.0005~0.015중량%로 제한하였다.

니켈(Ni)

니켈(Ni)은 결정립을 미세화하고 오스테나이트 및 페라이트에 고용되어 기지를 강화시킨다. 특히 니켈은 저온인성을 향상시키는데 효과적인 원소이다.

상기 니켈은 후판 전체 중량의 0.1~1.0중량%로 첨가되는 것이 바람직하다. 니켈의 첨가량이 0.1중량% 미만일 경우, 그 첨가 효과가 불충분하다. 반대로, 니켈의 첨가량이 1.0중량%를 초과하는 경우, 적열취성을 유발하는 문제점이 나타날 수 있다.

몰리브덴(Mo)

몰리브덴(Mo)은 강도 및 인성의 향상에 기여한다.

상기 몰리브덴은 후판 전체 중량의 0.1~1.0중량%로 첨가되는 것이 바람직하다. 몰리브덴의 첨가량이 0.1중량% 미만일 경우, 그 첨가 효과가 불충분하다. 반대로, 몰리브덴의 첨가량이 1.0중량%를 초과하는 경우에는 용접성을 저하시키는 문제점이 있다.

알루미늄(Al)

알루미늄(Al)은 탈산제로 주로 사용하는 원소로서, 페라이트를 청정화하여 연신율을 향상시키며 오스테나이트 내 탄소 농화량을 증진하여 오스테나이트를 안정화시키는데 기여한다.

상기 알루미늄은 후판 전체 중량의 0.03~0.06중량%로 첨가되는 것이 바람직하다. 알루미늄의 첨가량이 0.03중량% 미만일 경우, 그 첨가 효과가 불충분하다. 반대로, 알루미늄의 첨가량이 0.06중량%를 초과하는 경우, 취성파괴 저항력이 저하되는 문제점이 있다.

구리(Cu)

본 발명에서 구리(Cu)는 강도 상승 및 인성 개선에 유효한 원소이다.

상기 구리는 후판 전체 중량의 0.2~0.5중량%로 첨가되는 것이 바람직하다. 구리의 첨가량이 0.2중량% 미만일 경우, 그 첨가 효과가 불충분하다. 반대로, 구리의 첨가량이 0.5중량%를 초과하는 경우, 표면결함을 유발시킬 수 있다.

크롬(Cr)

본 발명에서 크롬(Cr)은 페라이트를 안정화하여 연신율을 향상시키며, 강도 향상에 기여한다.

상기 크롬은 후판 전체 중량의 0.1~1.0중량%로 첨가되는 것이 바람직하다. 크롬의 첨가량이 0.1중량% 미만일 경우, 그 첨가 효과가 불충분하다. 반대로, 크롬의 첨가량이 1.0중량%를 초과하는 경우, 강도 대비 연성을 크게 저하시키는 원인이 된다.

티타늄(Ti)

티타늄(Ti)은 고온에서 질소와 결합하여 변형시효 충격인성을 향상시키는 데 기여한다.

상기 티타늄은 후판 전체 중량의 0.012~0.03중량% 이하로 첨가되는 것이 바람직하다. 티타늄의 첨가량이 0.012중량% 미만일 경우, 그 첨가 효과가 불충분하다. 반대로, 티타늄의 첨가량이 0.03중량%를 초과하면 고용 티타늄이 탄소(C)와 결합하여 탄화물을 형성하게 되어 오히려 변형시효 충격인성을 저하시킬 수 있다.

니오븀(Nb)

니오븀(Nb)은 탄소(C), 질소(N)와 결합하여 탄화물 또는 질화물을 형성한다. 형성된 니오븀계 탄화물 또는 질화물은 압연시 결정립 성장을 억제하여 결정립을 미세화시키므로 강도와 저온인성을 향상시키는데 기여한다.

상기 니오븀은 후판 전체 중량의 0.005~0.06중량%로 첨가되는 것이 바람직하다. 니오븀의 첨가량이 0.005중량% 미만일 경우 상기의 니오븀 첨가 효과를 충분히 발휘할 수 없다. 반대로, 니오븀의 첨가량이 0.06중량%를 초과할 경우 후판의 용접성을 저하하며, 인성을 저하시킬 수 있다.

칼슘(Ca)

칼슘(Ca)은 CaS를 형성시켜 강중의 MnS 개재물을 구상화함으로써 변형시효 충격인성 향상에 기여한다.

상기 칼슘은 후판 전체 중량의 0.001~0.005중량%로 첨가되는 것이 바람직하다. 칼슘의 첨가량이 0.001중량% 미만일 경우, 그 첨가 효과가 불충분하다. 반대로, 칼슘의 첨가량이 0.005중량%를 초과하더라도 더 이상의 효과가 상승하지 않으며, 오히려 원하지 않는 CaO가 생성되는 문제점이 있다.

질소(N)

질소(N)는 결정립 미세화에 기여하나, 강 내부에 개재물을 발생시켜 후판의 내부 품질을 저하시킨다.

다만, 질소의 함량을 0.003중량% 미만으로 극소화하기 위해서는 후판 제조 비용이 크게 상승하므로, 본 발명에서는 질소의 함량을 후판 전체 중량의 0.003~0.01중량%로 제한하였다.

한편, 본 발명에 따른 고강도 후판은 ([Ti] + 0.5[Al] +0.1[Nb]) / [N] ≥ 3 ([ ]는 해당 성분의 중량%)을 만족하는 범위에서 티타늄, 알루미늄, 니오븀 및 질소를 포함하는 것이 바람직하다. 전술한 바와 같이, 티타늄, 알루미늄 및 니오븀은 강 내에서 석출물 형성을 통한 질소 트랩이 가능한 원소들이다. 본 발명의 발명자들은 오랜 연구결과, 질소 트랩에 효과적인 성분들로서 티타늄이 가장 효과적인 원소이며, 알루미늄은 질소 트랩에 있어 티타늄의 50% 효과를 발휘하며, 니오븀은 질소 트랩에 있어 10% 효과를 발휘하는 것을 알아내었으며, 이들을 합한 값들 즉, Ti] + 0.5[Al] +0.1[Nb]가 질소 함량의 3배 이상일 때 강 내의 거의 모든 질소를 트랩할 수 있어, 보다 바람직함을 알 수 있었다.

안티몬(Sb)

안티몬(Sb)은 실리콘 및 망간의 입계 농화를 방지할 수 있다. 따라서, 안티몬은 강의 표면 특성 향상을 위하여 첨가될 수 있다.

상기 안티몬이 첨가되는 경우, 그 첨가량은 후판 전체 중량의 0.015중량% 이하인 것이 바람직하다. 안티몬의 첨가량이 0.015중량%를 초과하는 경우, 크랙발생 및 2차가공취성 등을 유발할 수 있다.

주석(Sn)

주석(Sn)은 강도 향상을 위하여 첨가될 수 있다.

상기 주석이 첨가될 경우, 그 첨가량은 후판 전체 중량의 0.015% 이하인 것이 바람직하다. 주석의 함량이 0.015%를 초과하는 경우, 고용강화로 강의 강도 향상에는 유효하나, 성형성을 크게 저하시키는 문제점이 있다.

본 발명에 따른 고강도 후판은 상기 성분들 및 후술하는 공정 조건 제어에 의하여, 두께방향 중심부가, 인장강도 540MPa 이상을 나타내며, 8% 변형시효에 대한 충격인성이 200J 이상을 나타낼 수 있다.

고강도 후판 제조 방법

도 1은 본 발명의 실시예에 따른 고강도 후판의 제조 방법을 개략적으로 나타낸 순서도이다.

도 1을 참조하면, 본 발명에 따른 고강도 후판 제조 방법은 슬라브 재가열 단계(S110), 1차 압연 단계(S120), 2차 압연 단계(S130), 냉각 단계(S140)를 포함한다.

슬라브 재가열

먼저 슬라브 재가열 단계(S110)에서는 전술한 조성으로 이루어지는 슬라브 판재를 950~1100℃에서 250~350분동안 재가열한다.

슬라브 재가열 온도가 950℃ 미만이거나 또는 재가열 시간이 250분 미만일 경우, 후판의 길이 및 폭 방향으로 재질 편차가 커질 수 있다. 반대로, 슬라브 재가열 온도가 1000℃를 초과하거나 재가열 시간이 350분을 초과하는 경우, 초기 오스테나이트의 성장에 의하여, 두께 방향 중심부에서의 인장강도 540MPa를 확보하기 어려워질 수 있다.

1차 압연

1차 압연 단계(S120)에서는 재가열된 슬라브 판재를 오스테나이트 재결정 영역에 해당하는 900~950℃에서 1차 압연한다.

이때, 1차 압연은 50~70%의 압하율로 2~6패스 조건으로 수행될 있다. 상기 조건에서, 그레인 사이즈가 크게 감소할 수 있으며, 이에 따라 두께 방향 중심부에서 강도와 함께 변형시효 충격인성을 확보할 수 있다.

2차 압연

다음으로, 2차 압연 단계(S130)에서는 1차 압연된 판재를 700~750℃의 압연종료온도 조건으로 2차 압연한다.

2차 압연 종료 온도가 700℃ 미만인 경우, 이상역 압연에 의해 혼립 조직이 발생하여 후판 물성을 저하시킬 수 있다. 또한, 2차 압연 종료 온도가 750℃를 초과하는 경우, 강도 등이 불충분할 수 있다.

또한, 2차 압연은 잔압하율((A-B)/A X 100, 여기서 A는 2차 압연 개시 시점의 판재 두께, B는 2차 압연 종료 시점의 판재 두께) 45~50% 및 하기 식 1에 의해 정해지는 형상 계수(Shape factor) 0.6 이상 조건으로 수행되는 것이 보다 바람직하다.

[식 1]

여기서, R은 압연롤의 반지름, t0는 압연롤 입측 판재 두께, ti는 압연롤 출측 판재 두께를 의미한다. 상기 형상 계수와 관련된 변수들이 의미하는 바는 도 2를 참조하면 보다 쉽게 이해할 수 있다.

2차 압연의 압하율이 45% 미만이거나 형상 계수가 0.6 미만일 경우, 균일하면서도 미세한 조직을 확보하기 어려우며, 두께방향 중심부 조직이 조대화되어 변형시효 충격인성이 저하될 수 있다. 반대로, 2차 압연의 압하율이 50%를 초과하는 경우, 지나친 압연으로 인하여 항복강도가 크게 증가할 수 있다.

냉각

다음으로, 냉각 단계(S140)에서는 2차 압연된 판재를 25℃/sec 이하의 평균냉각속도로 200~500℃까지 냉각한다. 냉각은 수냉 방식으로 수행되는 것이 바람직하다. 자연 냉각의 경우, 결정립 성장이 촉진되어 강도 확보에 어려움이 있다. 다만, 강제 냉각시 평균냉각속도가 25℃/sec를 초과하는 경우, 강도 확보에는 유리하나 두께 방향 재질 편차를 가져오며, 두께방향 중심부에서의 강도 및 변형시효 충격인성 확보가 어려워질 수 있다.

또한, 상기와 같이 냉각종료 온도는 200~500℃인 것이 바람직하다. 냉각 종료 온도가 200℃ 미만인 경우 저온변태조직이 다량 형성되어 취성파괴 저항력이 저하되는 문제점이 있다. 반대로, 냉각 종료 온도가 500℃를 초과할 경우 조대한 미세조직의 형성 등으로 인하여 강도가 불충분해지는 문제가 있다.

상기와 같은 과정을 통하여, 침상형 페라이트 분율이 면적률로 70% 이상이고, 베이나이트 조직이 일부 포함된 미세조직을 형성할 수 있어, 강도, 변형시효 충격인성, 저온충격인성 등을 확보할 수 있다.

실시예

이하, 본 발명의 바람직한 실시예를 통해 본 발명의 구성 및 작용을 더욱 상세히 설명하기로 한다. 다만, 이는 본 발명의 바람직한 예시로 제시된 것이며 어떠한 의미로도 이에 의해 본 발명이 제한되는 것으로 해석될 수는 없다. 여기에 기재되지 않은 내용은 이 기술분야에서 숙련된 자이면 충분히 기술적으로 유추할 수 있는 것이므로 그 설명을 생략하기로 한다.

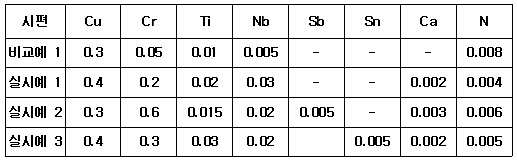

1. 후판의 제조

하기 표 1-1 및 1-2에 기재된 조성을 갖는 슬라브 판재 1~4를 1050℃에 300분동안 재가열하고, 940~900℃ 구간에서 1차압연을 수행하였다. 1차 압연은 5패스로 수행되었으며, 압하율은 60%이었다. 이후, 잔압하비 50%, shape factor 0.7, 마무리 온도 720℃ 조건으로 2차 압연을 수행하여 두께 100mm의 판재를 제조하였다. 이후, 압연이 완료된 판재를 400℃까지 8℃/sec의 평균냉각속도로 수냉을 실시하였다.

[표 1-1]

[표 1-2]

2. 물성평가

(1) 물성평가 방법

인장강도는 JIS 4호 시험편에 의거 후판의 표면 및 두께방향 중심부에서 측정하였다.

변형시효 충격인성은 각각의 시편에 대하여 8%, 10% 및 12%의 스트레인을 가하고, 250℃에서 1시간 동안 유지한 후, 샤르피 충격 흡수 테스트를 시편마다 3회씩 수행하여 평균 충격 흡수 에너지로 나타내었다.

(2) 물성평가 결과

표 2는 실시예 1~3 및 비교예 1에 따른 시편의 기계적 특성을 나타낸 것이다.

[표 2] (표면 / 두께방향 중심부)

도 3 내지 도 8은 다양한 스트레인을 가하였을 때의 실시예 1 및 비교예 1에 따른 시편의 충격인성 테스트 결과를 나타낸 것으로, 보다 구체적으로, 다음과 같다.

시편의 표면 : 도 3 ~ 도 5

시편의 두께방향 중심부 : 도 6 ~ 도 8

8% 스트레인 + 250℃ 1시간 유지 : 도 3, 도 6

10% 스트레인 + 250℃ 1시간 유지 : 도 4, 도 7

12% 스트레인 + 250℃ 1시간 유지 : 도 5, 도 8

도 3 내지 도 8을 참조하면, 실시예 1~3에 따른 시편의 경우, 8%, 10%, 12% 모든 스트레인에서 -40℃ 샤르피 충격 흡수에너지가 200J 이상을 나타내었다.

반면, 비교예1에 따른 시편의 경우, 대체적으로 다양한 스트레인에 대하여 -20℃에서는 양호한 샤르피 충격 흡수에너지를 나타내었으나, -40℃에서는 그 값이 현저히 낮은 것을 볼 수 있다.

이상에서는 본 발명의 실시예를 중심으로 설명하였지만, 당업자의 수준에서 다양한 변경이나 변형을 가할 수 있다. 이러한 변경과 변형이 본 발명의 범위를 벗어나지 않는 한 본 발명에 속한다고 할 수 있다. 따라서 본 발명의 권리범위는 이하에 기재되는 청구범위에 의해 판단되어야 할 것이다.

Claims (7)

- 중량%로, 탄소(C) : 0.04~0.08%, 실리콘(Si) : 0.1~0.5%, 망간(Mn) : 1.0~2.0%, 인(P) : 0.0004~0.015%, 황(S) : 0.0005~0.015%, 니켈(Ni) : 0.1~1.0%, 몰리브덴(Mo) : 0.1~1.0%, 알루미늄(Al) : 0.03~0.06%, 구리(Cu) : 0.2~0.5%, 크롬(Cr) : 0.1~1.0%, 티타늄(Ti) : 0.012~0.03%, 니오븀(Nb) : 0.005~0.06%, 칼슘(Ca) : 0.001~0.005%, 질소(N) : 0.003~0.01%를 포함하고, 안티몬(Sb) : 0% 초과 내지 0.015% 이하 및 주석(Sn) : 0% 초과 내지 0.015% 이하 중에서 1종 이상을 더 포함하며, 나머지 철(Fe)과 불가피한 불순물로 이루어지는 슬라브 판재를 950~1100℃에서 250~350분동안 재가열하는 단계;

상기 재가열된 판재를 900~950℃에서 1차 압연하는 단계;

상기 1차 압연된 판재를 700~750℃의 압연종료온도 조건으로 2차 압연하는 단계; 및

상기 2차 압연된 판재를 25℃/sec 이하의 평균냉각속도로 200~500℃까지 냉각하는 단계;를 포함하는 것을 특징으로 하는 고강도 후판 제조 방법.

- 삭제

- 제1항에 있어서,

상기 슬라브 판재는 ([Ti] + 0.5[Al] +0.1[Nb]) / [N] ≥ 3을 만족하는 범위에서 상기 티타늄, 알루미늄, 니오븀 및 질소를 포함하는 것을 특징으로 하는 고강도 후판 제조 방법.

- 제1항에 있어서,

상기 1차 압연은, 50~70%의 압하율로, 2~6패스 조건으로 수행되고,

상기 2차 압연은, 45~50%의 잔압하율 및 0.6 이상의 형상 계수(Shape factor) 조건으로 수행되는 것을 특징으로 하는 고강도 후판 제조 방법.

- 중량%로, 탄소(C) : 0.04~0.08%, 실리콘(Si) : 0.1~0.5%, 망간(Mn) : 1.0~2.0%, 인(P) : 0.0004~0.015%, 황(S) : 0.0005~0.015%, 니켈(Ni) : 0.1~1.0%, 몰리브덴(Mo) : 0.1~1.0%, 알루미늄(Al) : 0.03~0.06%, 구리(Cu) : 0.2~0.5%, 크롬(Cr) : 0.1~1.0%, 티타늄(Ti) : 0.012~0.03%, 니오븀(Nb) : 0.005~0.06%, 칼슘(Ca) : 0.001~0.005%, 질소(N) : 0.003~0.01% 를 포함하고, 안티몬(Sb) : 0% 초과 내지 0.015% 이하 및 주석(Sn) : 0% 초과 내지 0.015% 이하 중에서 1종 이상을 더 포함하며, 나머지 철(Fe)과 불가피한 불순물로 이루어지고,

두께 방향 중심부가, 550MPa 이상의 인장강도를 나타내며, 8% 변형시효에 대한 -40℃ 변형시효 충격인성이 200J 이상을 나타내는 것을 특징으로 하는 고강도 후판.

- 삭제

- 제5항에 있어서,

상기 고강도 후판은

([Ti] + 0.5[Al] +0.1[Nb]) / [N] ≥ 3 ([ ]는 해당 성분의 중량%)을 만족하는 범위에서 상기 티타늄, 알루미늄, 니오븀 및 질소를 포함하는 것을 특징으로 하는 고강도 후판.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020130115078A KR101546147B1 (ko) | 2013-09-27 | 2013-09-27 | 고강도 후판 및 그 제조 방법 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020130115078A KR101546147B1 (ko) | 2013-09-27 | 2013-09-27 | 고강도 후판 및 그 제조 방법 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20150035628A KR20150035628A (ko) | 2015-04-07 |

| KR101546147B1 true KR101546147B1 (ko) | 2015-08-21 |

Family

ID=53032790

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020130115078A KR101546147B1 (ko) | 2013-09-27 | 2013-09-27 | 고강도 후판 및 그 제조 방법 |

Country Status (1)

| Country | Link |

|---|---|

| KR (1) | KR101546147B1 (ko) |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100957960B1 (ko) * | 2007-12-26 | 2010-05-17 | 주식회사 포스코 | 가공성 및 표면품질이 우수한 냉연강판 및 그 제조방법 |

-

2013

- 2013-09-27 KR KR1020130115078A patent/KR101546147B1/ko active IP Right Grant

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR100957960B1 (ko) * | 2007-12-26 | 2010-05-17 | 주식회사 포스코 | 가공성 및 표면품질이 우수한 냉연강판 및 그 제조방법 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20150035628A (ko) | 2015-04-07 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101467049B1 (ko) | 라인파이프용 강판 및 그 제조 방법 | |

| KR101412427B1 (ko) | 고강도 강판 및 그 제조 방법 | |

| KR101344672B1 (ko) | 고강도 강판 및 그 제조 방법 | |

| KR20140056760A (ko) | 압력용기 강재 및 그 제조 방법 | |

| JP6582590B2 (ja) | Lpg貯蔵タンク用鋼板およびその製造方法 | |

| KR101505262B1 (ko) | 고강도 강판 및 그 제조 방법 | |

| KR20140130325A (ko) | 열연강판 및 그 제조 방법 | |

| KR101546132B1 (ko) | 극후 강판 및 그 제조 방법 | |

| KR101546147B1 (ko) | 고강도 후판 및 그 제조 방법 | |

| KR20150124811A (ko) | 라인파이프용 강판 및 그 제조 방법 | |

| KR101615029B1 (ko) | 강판 및 그 제조 방법 | |

| KR20200024989A (ko) | 열연 강판 및 그 제조방법 | |

| KR101572317B1 (ko) | 형강 및 그 제조 방법 | |

| KR20130134333A (ko) | 고강도 강판 및 그 제조 방법 | |

| KR101412356B1 (ko) | 고강도 강판 및 그 제조 방법 | |

| KR101424889B1 (ko) | 강재 및 그 제조 방법 | |

| KR101185232B1 (ko) | 고강도, 고인성을 갖는 api 열연강판 및 그 제조 방법 | |

| KR101311118B1 (ko) | 강판 및 그 제조 방법과, 이를 이용한 강관 제조 방법 | |

| KR101185222B1 (ko) | 고강도 api 열연강판 및 그 제조 방법 | |

| KR101443443B1 (ko) | 고강도 강판 및 그 제조 방법 | |

| KR101467030B1 (ko) | 고강도 강판 제조 방법 | |

| KR101377890B1 (ko) | 고강도 열연강판 및 그 제조 방법 | |

| KR101412372B1 (ko) | 열연강판 및 그 제조 방법 | |

| KR101435319B1 (ko) | 강판 제조 방법 | |

| KR101412345B1 (ko) | 고강도 강판 및 그 제조 방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right | ||

| FPAY | Annual fee payment |

Payment date: 20180802 Year of fee payment: 4 |

|

| FPAY | Annual fee payment |

Payment date: 20190805 Year of fee payment: 5 |