JP6215766B2 - 低温でスプレーされる高性能サセプタの製作のための逐次シート成形 - Google Patents

低温でスプレーされる高性能サセプタの製作のための逐次シート成形 Download PDFInfo

- Publication number

- JP6215766B2 JP6215766B2 JP2014094986A JP2014094986A JP6215766B2 JP 6215766 B2 JP6215766 B2 JP 6215766B2 JP 2014094986 A JP2014094986 A JP 2014094986A JP 2014094986 A JP2014094986 A JP 2014094986A JP 6215766 B2 JP6215766 B2 JP 6215766B2

- Authority

- JP

- Japan

- Prior art keywords

- tool

- high performance

- susceptor

- ferromagnetic material

- forming

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- H—ELECTRICITY

- H05—ELECTRIC TECHNIQUES NOT OTHERWISE PROVIDED FOR

- H05B—ELECTRIC HEATING; ELECTRIC LIGHT SOURCES NOT OTHERWISE PROVIDED FOR; CIRCUIT ARRANGEMENTS FOR ELECTRIC LIGHT SOURCES, IN GENERAL

- H05B6/00—Heating by electric, magnetic or electromagnetic fields

- H05B6/02—Induction heating

- H05B6/10—Induction heating apparatus, other than furnaces, for specific applications

- H05B6/105—Induction heating apparatus, other than furnaces, for specific applications using a susceptor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D31/00—Other methods for working sheet metal, metal tubes, metal profiles

- B21D31/005—Incremental shaping or bending, e.g. stepwise moving a shaping tool along the surface of the workpiece

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/38—Moulds or cores; Details thereof or accessories therefor characterised by the material or the manufacturing process

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C24/00—Coating starting from inorganic powder

- C23C24/02—Coating starting from inorganic powder by application of pressure only

- C23C24/04—Impact or kinetic deposition of particles

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C33/00—Moulds or cores; Details thereof or accessories therefor

- B29C33/02—Moulds or cores; Details thereof or accessories therefor with incorporated heating or cooling means

- B29C33/06—Moulds or cores; Details thereof or accessories therefor with incorporated heating or cooling means using radiation, e.g. electro-magnetic waves, induction heating

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2995/00—Properties of moulding materials, reinforcements, fillers, preformed parts or moulds

- B29K2995/0003—Properties of moulding materials, reinforcements, fillers, preformed parts or moulds having particular electrical or magnetic properties, e.g. piezoelectric

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2995/00—Properties of moulding materials, reinforcements, fillers, preformed parts or moulds

- B29K2995/0003—Properties of moulding materials, reinforcements, fillers, preformed parts or moulds having particular electrical or magnetic properties, e.g. piezoelectric

- B29K2995/0008—Magnetic or paramagnetic

Description

部品を製造するための誘導加熱システムであって、

振動電磁場を発生させることができる誘導コイル26と、

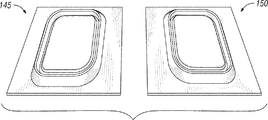

前記誘導コイル26に電圧が付加される場合、前記振動電磁場の中に位置決めされるサセプタ145とを備え、前記サセプタ145は、

逐次シート成形によって望ましい形状へと形成されたシート金属要素150と、

前記シート金属要素150の上に低温でスプレーされた強磁性物質130とを備える、誘導加熱システム。

前記シート金属要素150は、近似的に0.01インチ以上かつ0.03インチ以下の範囲内に含まれる厚さを有する、条項A1に記載の誘導加熱システム。

前記シート金属要素150は、非磁性である、条項A1又はA2に記載の誘導加熱システム。

前記シート金属要素150は、前記強磁性物質130のキューリー温度よりも下のキューリー温度を有する、条項A1からA3のいずれか一項に記載の誘導加熱システム。

前記シート金属要素150の上に低温でスプレーされた前記強磁性物質130は、近似的に0.04インチ以上かつ0.125インチ以下の範囲内に含まれる厚さを有する、条項A1からA4のいずれか一項に記載の誘導加熱システム。

高性能サセプタ145を製造する方法であって、

ツール要素150を形成することと、

前記ツール要素150の表面151の上に強磁性物質130を低温でスプレーすることとを含み、

前記強磁性物質130は、前記強磁性物質130の組成に基づく所定のキューリー温度を有する、方法。

前記ツール要素150を形成することは、逐次シート成形を使用して、非磁性の金属のシートを望ましい形状へと形成することを含む、条項B6に記載の方法。

前記ツール要素150を形成することは、セラミックダイから前記ツール要素150を形成することを含む、条項B6に記載の方法。

前記ツール要素150を形成することは、高分子シート又は複合材シートから前記ツール要素150を形成することを含む、条項B6に記載の方法。

前記ツール要素150を形成することは、前記強磁性物質130のキューリー温度よりも下のキューリー温度を有する金属のシートから前記ツール要素150を形成することを含む、条項B6に記載の方法。

振動電磁場を前記強磁性物質130に適用して、前記ツール要素150の前記表面151から前記強磁性物質130を取り外すことをさらに含む、条項B6からB10のいずれか一項に記載の方法。

前記強磁性物質130をスプレーするために使用されるノズル135へ流れるガスを加熱することをさらに含む、条項B6からB11のいずれか一項に記載の方法。

前記ツール要素150及び前記強磁性物質130に熱的な衝撃を与えて、前記ツール要素150の前記表面151から前記強磁性物質130を取り外すことをさらに含む、条項B6からB12のいずれか一項に記載の方法。

部品160を製造する方法であって、

前記部品160に隣接して高性能サセプタ145を位置決めすることを含み、

前記高性能サセプタ145は、逐次シート成形によって形作られたツール150の表面151の上に配置される低温でスプレーされた強磁性粉末130から製作され、

前記高性能サセプタ145に振動電磁場を適用して渦電流を発生し前記高性能サセプタ145を加熱することと、

前記高性能サセプタ145を伴って部品160を加熱することとを含む、方法。

前記部品160に隣接して前記高性能サセプタ145を位置決めすることは、前記高性能サセプタ145を誘導加熱システムの中へと位置決めすることをさらに含む、条項C14に記載の方法。

前記ツール150から前記高性能サセプタ145を取り外すことをさらに含む、条項C14又はC15に記載の方法。

前記ツール150から前記高性能サセプタ145を取り外した後に、前記部品160に隣接して前記高性能サセプタ145を位置決めする、条項C16に記載の方法。

前記ツール150から前記高性能サセプタ145を取り外すことは、振動電磁場を前記高性能サセプタ145に適用して、前記ツール150から前記高性能サセプタ145を取り外すことを含む、条項C16又はC17に記載の方法。

前記ツール150から前記高性能サセプタ145を取り外すことは、前記高性能サセプタ145及び前記ツール150に熱的な衝撃を与えて、前記ツール150から前記高性能サセプタ145を取り外すことを含む、条項C16又はC17に記載の方法。

11 上側のダイ

12 下側のダイ

13 上側のストロングバック

14 下側のストロングバック

15 ねじが切られた4つの支柱支持又はねじジャッキ

16 一組の締め付け棒

20 一組の繊維ガラスロッド

21 一組のナット

26 誘導コイル

27 真っ直ぐな管部

28 柔軟な管部

30 システム

31 形成するためのツール

32 留め具

33 ブランクホルダ

34 ワークピース又はツール

35 モジュラーダイ

36 ダイサポート

100 システム

105 ガス

110 ガス制御モジュール

115 第1のライン

120 第2のライン

130 強磁性粉末(強磁性物質)

131 粉末チャンバー

135 ノズル

140 粒子の流れ

145 高性能サセプタ

150 ツール、ツール要素、シート金属要素

151 表面又は基板

155 一組のダイ

156 スペーサ

157 ダイインサート

158 ブラダー

160 部品

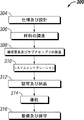

200 高性能サセプタを製造する方法

205 ステップ

210 ステップ

215 ステップ

220 ステップ

250 部品を製造する方法

255 ステップ

260 ステップ

265 ステップ

270 ステップ

275 ステップ

280 ステップ

285 ステップ

300 航空機の製造及び保守方法

302 航空機

304 ステップ

306 ステップ

308 ステップ

310 ステップ

312 ステップ

314 ステップ

316 ステップ

318 機体

320 複数のシステム

322 内装

324 推進システム

326 電気システム

328 油圧システム

330 環境システム

Claims (14)

- 部品を製造するための誘導加熱システムであって、

振動電磁場を発生させることができる誘導コイル(26)と、

前記誘導コイル(26)に電圧が付加される場合、前記振動電磁場の中に位置決めされるサセプタ(145)とを備え、前記サセプタ(145)は、

形成するためのツールによって望ましい形状に形成されるまで変形される、逐次的に望ましい形状へと変形されたシート金属要素(150)の上に低温でスプレーされた強磁性物質(130)が、前記誘導コイルが振動電磁場を発生させるとき、又は熱的な衝撃の付与によって前記シート金属要素(150)から取り外されて形成される、誘導加熱システム。 - 前記シート金属要素(150)は、近似的に0.25mm以上かつ0.76mm以下の範囲内に含まれる厚さを有する、請求項1に記載の誘導加熱システム。

- 前記シート金属要素(150)は、非磁性である、請求項1又は請求項2に記載の誘導加熱システム。

- 前記シート金属要素(150)は、前記強磁性物質(130)のキューリー温度よりも下のキューリー温度を有する、請求項1から3のいずれか一項に記載の誘導加熱システム。

- 前記シート金属要素(150)の上に低温でスプレーされた前記強磁性物質(130)は、近似的に1mm以上かつ3.2mm以下の範囲内に含まれる厚さを有する、請求項1から4のいずれか一項に記載の誘導加熱システム。

- 高性能サセプタを製造する方法であって、

逐次シート成形を使用して、金属のシートを望ましい形状へと形成することを含む、ツール要素を形成することと、

前記ツール要素の表面の上に、強磁性物質の組成に基づく所定のキューリー温度を有する強磁性物質を低温でスプレーすることと、

前記ツール要素の表面から前記強磁性物質を取り外すこと

とを含み、

前記強磁性物質を取り外すことは、振動電磁場を前記強磁性物質に与えて前記ツール要素の表面から前記強磁性物質を取り外すこと、又は前記ツール要素及び前記強磁性物質に熱的な衝撃を与えて前記ツール要素の表面から前記強磁性物質を取り外すことを含む、方法。 - 前記ツール要素を形成することは、逐次シート成形を使用して、非磁性の金属のシートを望ましい形状へと形成することをさらに含む、請求項6に記載の方法。

- 前記ツール要素を形成することは、前記強磁性物質のキューリー温度よりも下のキューリー温度を有する金属のシートから前記ツール要素を形成することをさらに含む、請求項6に記載の方法。

- 前記強磁性物質をスプレーするために使用されるノズルへ流れるガスを加熱することをさらに含む、請求項6に記載の方法。

- 逐次シート成形を使用することは、形成するためのツールを用いて、前記金属のシートが望ましい形状に形成されるまで、前記金属のシートを逐次的に変形することをさらに含む、請求項6に記載の方法。

- 部品(160)を製造する方法であって、

逐次シート成形によって形作られたツール(150)の表面(151)の上に配置される低温でスプレーされた強磁性粉末(130)から製作された高性能サセプタ(145)を、部品(160)に隣接して位置決めすることと、

前記高性能サセプタ(145)に振動電磁場を与えて渦電流を発生し前記高性能サセプタ(145)を加熱することと、

前記高性能サセプタ(145)を伴って前記部品(160)を加熱することと、

前記ツールの表面から前記強磁性粉末を取り外すことと

を含み、前記ツールから前記強磁性粉末を取り外すことは、前記高性能サセプタに振動電磁場を与えて前記ツールから前記強磁性粉末を取り外すこと、又は前記高性能サセプタ及び前記ツールに熱的な衝撃を与えて前記ツールから前記強磁性粉末を取り外すことを含む、方法。 - 前記高性能サセプタ(145)を部品(160)に隣接して位置決めすることは、前記高性能サセプタ(145)を誘導加熱システムの中へと位置決めすることをさらに含む、請求項11に記載の方法。

- 前記ツール(150)から前記強磁性粉末を取り外した後に、前記強磁性粉末から形成された前記高性能サセプタ(145)を前記部品(160)に隣接して位置決めする、請求項11に記載の方法。

- 形成するためのツールを用いて前記ツールの表面を逐次的に変形することをさらに含む、請求項11に記載の方法。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US13/887,756 | 2013-05-06 | ||

| US13/887,756 US9635714B2 (en) | 2013-05-06 | 2013-05-06 | Incremental sheet forming for fabrication of cold sprayed smart susceptor |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2015007281A JP2015007281A (ja) | 2015-01-15 |

| JP2015007281A5 JP2015007281A5 (ja) | 2017-06-15 |

| JP6215766B2 true JP6215766B2 (ja) | 2017-10-18 |

Family

ID=50478181

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014094986A Active JP6215766B2 (ja) | 2013-05-06 | 2014-05-02 | 低温でスプレーされる高性能サセプタの製作のための逐次シート成形 |

Country Status (3)

| Country | Link |

|---|---|

| US (1) | US9635714B2 (ja) |

| EP (1) | EP2806711B1 (ja) |

| JP (1) | JP6215766B2 (ja) |

Families Citing this family (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9457404B2 (en) | 2013-02-04 | 2016-10-04 | The Boeing Company | Method of consolidating/molding near net-shaped components made from powders |

| US9719150B2 (en) * | 2015-01-05 | 2017-08-01 | The Boeing Company | Methods of forming a workpiece made of a naturally aging alloy |

| US9993946B2 (en) | 2015-08-05 | 2018-06-12 | The Boeing Company | Method and apparatus for forming tooling and associated materials therefrom |

| US11051368B2 (en) * | 2015-11-10 | 2021-06-29 | The Boeing Company | Woven smart susceptor heat blankets |

| US20170336431A1 (en) * | 2016-05-19 | 2017-11-23 | Purdue Research Foundation | System and method for measuring exhaust flow velocity of supersonic nozzles |

| US10563310B2 (en) | 2016-12-22 | 2020-02-18 | United Technologies Corporation | Multi-wall deposited thin sheet structure |

| US10648084B2 (en) | 2016-12-22 | 2020-05-12 | United Technologies Corporation | Material deposition to form a sheet structure |

| US10519552B2 (en) | 2016-12-22 | 2019-12-31 | United Technologies Corporation | Deposited material structure with integrated component |

| US10907256B2 (en) | 2016-12-22 | 2021-02-02 | Raytheon Technologies Corporation | Reinforcement of a deposited structure forming a metal matrix composite |

| US10363634B2 (en) | 2016-12-22 | 2019-07-30 | United Technologies Corporation | Deposited structure with integral cooling enhancement features |

| US11090706B2 (en) * | 2017-07-26 | 2021-08-17 | Ford Global Technologies, Llc | Method to reduce tool marks in incremental forming |

| US10792842B2 (en) * | 2017-10-24 | 2020-10-06 | The Boeing Company | Induction molding for parts having thermoplastic portions |

| CN108635027A (zh) * | 2018-05-18 | 2018-10-12 | 上海交通大学 | 高分子材料聚醚醚酮人体植入物热辅助柔性化塑形装置 |

| US10981300B2 (en) | 2018-12-12 | 2021-04-20 | The Boeing Company | Induction heating system for molding a thermoplastic article and method for molding a thermoplastic article |

| EP3677702B1 (en) * | 2019-01-07 | 2023-06-14 | Rolls-Royce plc | Method of spray coating |

| US11758622B2 (en) | 2019-07-01 | 2023-09-12 | The Boeing Company | Charge heating method and systems for induction molding |

| CN110373666B (zh) * | 2019-07-08 | 2020-06-09 | 武汉理工大学 | 一种用于金属零件再制造的电磁辅助激光同步熔覆装置及方法 |

| US11897209B2 (en) | 2021-08-30 | 2024-02-13 | The Boeing Company | Composite forming apparatus, system and method |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US6592935B2 (en) * | 2001-05-30 | 2003-07-15 | Ford Motor Company | Method of manufacturing electromagnetic devices using kinetic spray |

| US6566635B1 (en) | 2002-03-08 | 2003-05-20 | The Boeing Company | Smart susceptor having a geometrically complex molding surface |

| JP4322033B2 (ja) | 2003-03-28 | 2009-08-26 | 株式会社日立製作所 | 逐次成形加工方法及び装置 |

| US6979807B2 (en) | 2003-08-13 | 2005-12-27 | The Boeing Company | Forming apparatus and method |

| US6897419B1 (en) * | 2004-04-02 | 2005-05-24 | The Boeing Company | Susceptor connection system and associated apparatus and method |

| US8372327B2 (en) * | 2007-09-13 | 2013-02-12 | The Boeing Company | Method for resin transfer molding composite parts |

| US8858853B2 (en) | 2008-04-04 | 2014-10-14 | The Boeing Company | Formed sheet metal composite tooling |

| US7905128B2 (en) * | 2008-07-24 | 2011-03-15 | The Boeing Company | Forming method and apparatus and an associated preform having a hydrostatic pressing medium |

| JP5519474B2 (ja) * | 2010-11-11 | 2014-06-11 | 本田技研工業株式会社 | 磁性材をワークに適用する方法 |

-

2013

- 2013-05-06 US US13/887,756 patent/US9635714B2/en active Active

-

2014

- 2014-03-25 EP EP14161463.6A patent/EP2806711B1/en active Active

- 2014-05-02 JP JP2014094986A patent/JP6215766B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| US20140326717A1 (en) | 2014-11-06 |

| EP2806711A1 (en) | 2014-11-26 |

| EP2806711B1 (en) | 2016-09-07 |

| US9635714B2 (en) | 2017-04-25 |

| JP2015007281A (ja) | 2015-01-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6215766B2 (ja) | 低温でスプレーされる高性能サセプタの製作のための逐次シート成形 | |

| US8017059B2 (en) | Composite fabrication apparatus and method | |

| EP2709825B1 (en) | Thermoplastic induction welding apparatus and method | |

| US10000026B2 (en) | Composite induction consolidation apparatus and method | |

| US10219329B2 (en) | Methods for fabrication of thermoplastic components | |

| US9314975B1 (en) | High rate fabrication of compression molded components | |

| US10703027B2 (en) | Induction heating cells including pressure bladders | |

| EP2547501B1 (en) | Method and apparatus for curing a composite part layup | |

| CA2847856C (en) | Shim manufacturing system | |

| US8383998B1 (en) | Tooling inserts for laminated tooling | |

| US10112229B2 (en) | Apparatus and method for forming three-sheet panels | |

| JP7211790B2 (ja) | マンドレルの上のカウルを有する誘導加熱セル、及びそれを使用する方法 | |

| WO2015009364A1 (en) | Induction welding system | |

| KR20150046721A (ko) | 적어도 하나의 원료금속분말로 부품을 구성하는 방법 | |

| EP3500065A1 (en) | Induction heating cells comprising tensioning members with non-magnetic metal cores | |

| EP3668273B1 (en) | Induction heating system for molding a thermoplastic article and method for molding a thermoplastic article | |

| Matsen et al. | Thermoplastic welding apparatus and method |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170502 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170502 |

|

| A871 | Explanation of circumstances concerning accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A871 Effective date: 20170502 |

|

| A975 | Report on accelerated examination |

Free format text: JAPANESE INTERMEDIATE CODE: A971005 Effective date: 20170512 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170523 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170821 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20170829 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20170921 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6215766 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |