JP5911235B2 - toner - Google Patents

toner Download PDFInfo

- Publication number

- JP5911235B2 JP5911235B2 JP2011186357A JP2011186357A JP5911235B2 JP 5911235 B2 JP5911235 B2 JP 5911235B2 JP 2011186357 A JP2011186357 A JP 2011186357A JP 2011186357 A JP2011186357 A JP 2011186357A JP 5911235 B2 JP5911235 B2 JP 5911235B2

- Authority

- JP

- Japan

- Prior art keywords

- toner

- particles

- silica particles

- silica

- mass

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Description

本発明は、電子写真法および静電記録法に用いられるトナーに関する。 The present invention relates to a toner used in electrophotography and electrostatic recording.

高画質を要求されるフルカラー複写機またはフルカラープリンタ等のフルカラー画像形成装置では、普通紙だけではなく、再生紙の様な表面の凹凸が大きい紙にも対応することが求められている。そのため、中間転写体を用いた転写方法が主流になってきている。

通常、中間転写体を用いた転写方法においては、像担持体上に顕像化されたトナー像を中間転写体に転写後、更に中間転写体から転写材上に転写することが必要である。そのため、従来の方法と比べると転写回数が多くなり、トナーとしては、より高い転写効率を有することが望まれる。

転写効率を上げる手法の一つとして、トナーの球形化が検討されてきた。

例えば、懸濁重合や乳化重合などの重合トナーや、粉砕トナーを球形化処理することにより得られるトナーが挙げられる。

しかしながら、前記重合トナーは、ワックスがトナー粒子中に内包化されるため、定着時にワックスがトナーの表面に出にくいために定着性が劣ることがあり、また、ライン画像の飛び散りが悪化することがあった。

一方、熱により球形化処理された粉砕トナーは、過剰のワックスがトナーの表面に溶出しやすく、クリーニング不良を起こすことがあった。

そこで、ビニル系樹脂成分と炭化水素化合物が反応した構造を有する重合体を含有し、熱風により表面処理を行うことにより、トナー表面への過剰量のワックスの染み出しを抑制し、クリーニング性を向上させたトナーの提案がなされている。(特許文献1参照)

しかし、低い画像濃度で長期間印刷した場合、トナーの流動性が低下し、スリーブ上の現像剤量が変化し、画像濃度が低下する場合があった。

また、熱による球形化処理時にトナー粒子同士の合一と、現像機内のブレード融着、帯電ローラーの汚染抑制を目的として、平均一次粒子径35〜300nmのシリカ0.5〜6重量部と、平均一次粒子径4〜30nmのシリカ0.1〜3重量部を添加したのち、加熱処理して球形化したトナー粒子を用いたトナーの提案がなされている。(特許文献2)

しかし、低温定着性や耐ホットオフセット性を向上させるために、軟化点の低い樹脂やワックスを用いた場合、低い画像濃度で多くの枚数を印刷した場合、画像濃度が低下したり、耐ホットオフセット性が悪化する場合があった。

このため、フルカラー複写機またはフルカラープリンタ等のフルカラー画像形成装置で、凹凸の大きい紙に対応した転写性を達成しつつ、低温定着性、耐ホットオフセット性、耐久性に優れたトナーが待望されている。

A full-color image forming apparatus such as a full-color copying machine or a full-color printer that requires high image quality is required to support not only plain paper but also paper with large surface irregularities such as recycled paper. Therefore, a transfer method using an intermediate transfer member has become mainstream.

Usually, in a transfer method using an intermediate transfer member, it is necessary to transfer a toner image visualized on an image carrier to the intermediate transfer member and then transfer the toner image from the intermediate transfer member onto a transfer material. Therefore, the number of times of transfer increases as compared with the conventional method, and it is desired that the toner has higher transfer efficiency.

As one method for increasing the transfer efficiency, toner spheroidization has been studied.

Examples thereof include polymerized toner such as suspension polymerization and emulsion polymerization, and toner obtained by spheroidizing pulverized toner.

However, in the polymerized toner, the wax is encapsulated in the toner particles, so that the wax does not easily come out on the surface of the toner at the time of fixing, so that the fixability may be inferior, and the scattering of the line image may deteriorate. there were.

On the other hand, in the pulverized toner that has been spheroidized by heat, excessive wax easily elutes on the surface of the toner, which may cause poor cleaning.

Therefore, it contains a polymer having a structure in which a vinyl resin component and a hydrocarbon compound are reacted, and surface treatment is performed with hot air to suppress the exudation of an excessive amount of wax on the toner surface and improve cleaning properties. Proposed toners have been proposed. (See Patent Document 1)

However, when printing is performed for a long time at a low image density, the fluidity of the toner is lowered, the amount of developer on the sleeve is changed, and the image density may be lowered.

In addition, 0.5-6 parts by weight of silica having an average primary particle size of 35-300 nm for the purpose of coalescence of toner particles during heat spheroidization, blade fusion in a developing machine, and suppression of contamination of a charging roller, There has been proposed a toner using toner particles that are made spherical by heat treatment after adding 0.1 to 3 parts by weight of silica having an average primary particle size of 4 to 30 nm. (Patent Document 2)

However, in order to improve the low-temperature fixability and hot offset resistance, when using a resin or wax with a low softening point, if many sheets are printed at a low image density, the image density decreases or hot offset resistance There was a case where the sex deteriorated.

For this reason, full-color image forming apparatuses such as full-color copying machines or full-color printers are expected to have excellent low-temperature fixability, hot offset resistance, and durability while achieving transferability corresponding to paper with large unevenness. Yes.

本発明は、再生紙の様な凹凸の大きい紙においても転写性を達成しつつ、低温定着性、耐ホットオフセット性、及び耐久性に優れたトナーを提供するものである。 The present invention provides a toner having excellent low-temperature fixability, hot offset resistance, and durability while achieving transferability even on paper with large irregularities such as recycled paper.

上記の課題は、下記の構成のトナーにより解決することができる。

すなわち、本発明は、以下の通りである。

結着樹脂、着色剤、ワックス及びシリカ粒子Aを少なくとも含有するトナー粒子を有するトナーにおいて、該シリカ粒子Aは、一次粒子の個数平均粒径が60nm以上、300nm以下であり、該シリカ粒子Aは、熱風による表面処理により該トナー粒子の表面に固着されており、下式(I)から求められるトナー表面の該シリカ粒子Aの理論被覆率をA(%)、X線光電子分光分析により算出されたトナー粒子表面の該シリカ粒子Aの被覆率をB(%)、該シリカ粒子Aの一次粒子の個数平均粒径をDAとした時に、シリカの露出高さ(DA/2−DA/2(1−B/A)1/2)が30nm以上であり、該シリカ粒子A被覆率Aが5%以上45%以下であり、平均円形度が0.955以上0.980以下であることを特徴とするトナー。

式(I) 理論被覆率[A]=(31/2×D4×ρt)/(2π×DA×ρA)×C

〔式中、D4はトナーの重量平均粒径、ρtはトナーの真密度、DAはシリカ粒子Aの一次粒子の個数平均粒径、ρAはシリカ粒子Aの真密度、[C]はトナー粒子100質量部に対するシリカ粒子Aの添加量[質量部]を表す。〕

The above problem can be solved by the toner having the following configuration.

That is, the present invention is as follows.

In the toner having toner particles containing at least a binder resin, a colorant, wax, and silica particles A, the silica particles A have a number average particle size of primary particles of 60 nm or more and 300 nm or less. The surface of the toner particles is fixed to the surface of the toner particles by surface treatment with hot air, and the theoretical coverage of the silica particles A on the toner surface obtained from the following formula (I) is calculated by A (%) by X-ray photoelectron spectroscopy. coating rate B (%) of the silica particles a in the toner particle surfaces, the number average particle diameter of primary particles of the silica particles a is taken as D a, the exposed height of the silica (D a / 2-D a / 2 and the (1-B / A) 1/2 ) is 30nm or more state, and are the silica particles A coverage A 5% or more and 45% or less, an average circularity of 0.955 or more 0.980 or less Oh toner characterized by Rukoto -.

Formula (I) Theoretical coverage [A] = (3 1/2 × D 4 × ρt) / (2π × D A × ρ A ) × C

[Wherein D 4 is the weight average particle diameter of the toner, ρt is the true density of the toner, D A is the number average particle diameter of the primary particles of the silica particles A, ρ A is the true density of the silica particles A, and [C] is The addition amount [parts by mass] of silica particles A with respect to 100 parts by mass of toner particles is represented . ]

本発明によれば、凹凸の大きい紙においても転写性を達成しつつ、低温定着性、耐ホットオフセット性、及び耐久性に優れたトナーを提供できる。 According to the present invention, it is possible to provide a toner having excellent low-temperature fixability, hot offset resistance, and durability while achieving transferability even on paper with large unevenness.

以下、本発明を実施するための形態について説明する。

本発明のトナーは、結着樹脂、着色剤、ワックス及びシリカ粒子Aを少なくとも含有するトナー粒子を有するトナーにおいて、該シリカ粒子Aは、一次粒子の個数平均粒径が60nm以上、300nm以下であって、熱風を用いた処理により該トナー粒子の表面に固着されており、トナー粒子表面の該シリカ粒子Aによる理論被覆率をA(%)とし、X線光電子分光分析により算出されたトナー粒子表面の該シリカ粒子Aによる被覆率をB(%)とし、該シリカ粒子Aの一次粒子の個数平均粒径をDAとしたときに、該シリカ粒子Aの露出高さ、[DA/2−DA/2(1−B/A)1/2]が、30nm以上であり、該被覆率Bが、5%以上、45%以下であることを特徴とする。

発明者らは、転写性を改善するために、結着樹脂、着色剤、及びワックスを含有するトナー粒子を熱風による表面処理で球形化したトナーにおいて、低温定着性、耐ホットオフセット性、及び耐久性をも改善できないか、検討を行った。

その結果、結着樹脂、着色剤、及びワックスに、一次粒子の個数平均粒径が60nm以上、300nm以下のシリカ粒子(以下単に、シリカ粒子Aともいう)を添加したトナー粒子を、熱風を用いた処理により該トナー粒子の表面に特定の形態で固着させることで、耐久性が向上すること(例えば、画像濃度が維持されること)を見出した。

従来、トナーとキャリアからなる二成分系現像剤が、現像機内の撹拌により混合され、流動性が低下してくると、現像剤担持体上の現像剤の載り量が低下し、その結果、画像濃度が低下することがあった。

また、シリカ粒子がトナー粒子表面に単に存在するだけでは、トナー粒子から脱離したシリカ粒子が、キャリアやスリーブ等の部材を汚染し、トナーの帯電量が変化し、画像濃度が変化する場合があった。

それに対し、シリカ粒子Aをトナー粒子表面に固着させたトナーの場合、画像濃度の低下を防止できることを見出した。

その理由は明確ではないが、発明者らは、シリカ粒子Aがトナー粒子間に入り込み、スペーサーとして作用することで、現像機内でトナーが長期間撹拌された場合においても、トナーの流動性の低下を抑制し、結果、画像濃度が維持されるためと考えている。

一方、シリカ粒子Aを熱風による表面処理によりトナー粒子表面に固着させることで、トナーからのシリカ粒子の脱離を低減し、画像濃度の変化を抑制することができた。

発明者らはそのメカニズムの検討をすすめ、上記効果は、一次粒子の個数平均粒径が6

0nm以上、300nm以下のシリカ粒子をトナー粒子表面に単に固着させるだけでは発現せず、該シリカ粒子のトナー粒子からの露出高さ、および、露出面積をコントロールすることで、初めて上記効果が発現することを見出した。

具体的には、該シリカ粒子のトナー粒子からの露出高さが、30nm以上であることが必要である。また、該露出高さは、35nm以上であることが好ましい。

該露出高さの測定方法としては、従来から、走査型電子顕微鏡(SEM)で観察する等の手法が考案されているが、トナーの耐久性には、シリカ粒子1つ1つの露出具合ではなく、トナー粒子の全体としてのシリカ露出高さ、及び、トナー粒子表面のシリカ粒子Aによる被覆率(%)が関与していることを突き止めた。

該被覆率の具体的な測定手法は、以下のとおりである。

X線光電子分光分析(ESCA (ElectronSpectroscopy forChemical Analysis))により、トナー粒子表面のシリカ粒子Aの被覆率[B](%)を算出した。

これに対し、トナー粒子表面のシリカ粒子Aによる理論被覆率[A](%)は、下式(I)から求められる。

式(I) 理論被覆率[A]=(31/2×D4×ρt)/(2π×DA×ρA)×C

〔式中、D4はトナーの重量平均粒径、ρtはトナーの真密度、DAはシリカ粒子Aの一次粒子の個数平均粒径、ρAはシリカ粒子Aの真密度、[C]はトナー粒子100質量部に対するシリカ粒子Aの添加量[質量部]を表わす。〕

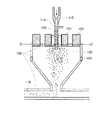

ここで、トナー粒子表面のシリカ粒子Aによる理論被覆率[A]と実際の上記被覆率[B]の比を算出することで、トナー粒子表面におけるシリカ粒子Aの露出高さを算出することができる。(図1参照)

具体的には、シリカ粒子Aの一次粒子の個数平均粒径をDAとした時、シリカ粒子A1個あたりの理論投影面積は、πDA 2/4となる。

それに対し、シリカ粒子Aの実際にトナー粒子表面に露出している部分の直径をDBとすると、実際のシリカ粒子A1個あたりの露出面積は、πDB 2/4となる。

この時、シリカ粒子A 1個あたりの理論投影面積と、実際の露出面積の関係は、トナー粒子表面のシリカ粒子Aによる理論露出率[A]と実際の被覆率[B]に対し、

A:B=πDA 2 /4:πDB 2/4という関係になる。

この式を解くと、DB=DA(B/A)1/2となる。

このDBとDAと三平方の定理を用いることで、トナー粒子表面におけるシリカ粒子Aの露出高さは、[DA/2−DA/2(1−B/A)1/2]と算出される。

トナー粒子が球形化されるような条件で、熱風を用いてトナー粒子の表面処理を行った場合、シリカ粒子Aの半分程度までは迅速に埋没することが熱風処理後のトナー粒子表面のSEM観察によりわかっている。

その理由は明確ではないが、シリカ粒子Aが半分以上露出した状況というのは、トナー粒子の表面積が大きい状態になる。熱風を用いた表面処理時に、トナー粒子には、表面自由エネルギーを低下させるために、表面積はできる限り小さくなろうとする力が働く。これにより、トナー粒子は球形化されるのだが、シリカ粒子Aが完全に露出した状態から半分まで埋没するときには、表面積が大きく減少する。このため、シリカ粒子Aは、半分までの埋没は迅速に起こる。

このことにより、トナー粒子が球形化されるような条件で、熱風による表面処理を行った場合、シリカ粒子Aが半分以上埋没しているとことから、上記の手法によりシリカ粒子Aの露出高さを算出した。

Hereinafter, modes for carrying out the present invention will be described.

The toner of the present invention is a toner having toner particles containing at least a binder resin, a colorant, a wax, and silica particles A. The silica particles A have a number average particle size of primary particles of 60 nm or more and 300 nm or less. The surface of the toner particles is fixed to the surface of the toner particles by treatment with hot air, and the surface coverage of the toner particles by the silica particles A is A (%) and is calculated by X-ray photoelectron spectroscopic analysis. the coverage by the silica particles a and B (%), number average particle diameter of primary particles of the silica particles a is taken as D a, the exposed height of the silica particles a, [D a / 2- D A / 2 (1-B / A) 1/2 ] is 30 nm or more, and the coverage B is 5% or more and 45% or less.

In order to improve transferability, the inventors of the present invention have used toner particles containing a binder resin, a colorant, and a wax that have been spheroidized by surface treatment with hot air to provide low-temperature fixability, hot offset resistance, and durability. We examined whether we could improve sex.

As a result, toner particles in which silica particles having a number average particle size of primary particles of 60 nm to 300 nm (hereinafter also simply referred to as silica particles A) are added to the binder resin, the colorant, and the wax using hot air. It was found that the durability was improved (for example, the image density was maintained) by fixing the toner particles to the surface of the toner particles in a specific form by the treatment.

Conventionally, when a two-component developer composed of a toner and a carrier is mixed by agitation in the developing machine and the fluidity is lowered, the amount of developer loaded on the developer carrier is reduced, and as a result, the image Concentration may decrease.

In addition, if the silica particles are simply present on the surface of the toner particles, the silica particles detached from the toner particles may contaminate members such as the carrier and the sleeve, and the charge amount of the toner may change and the image density may change. there were.

On the other hand, it has been found that in the case of toner in which silica particles A are fixed on the surface of the toner particles, a decrease in image density can be prevented.

The reason for this is not clear, but the inventors have been able to reduce the fluidity of the toner even when the toner is stirred for a long period of time in the developing machine by the silica particles A entering between the toner particles and acting as a spacer. This is because the image density is maintained as a result.

On the other hand, by fixing the silica particles A to the toner particle surfaces by surface treatment with hot air, it was possible to reduce the separation of the silica particles from the toner and to suppress the change in the image density.

The inventors have studied the mechanism, and the effect is that the number average particle size of the primary particles is 6%.

Silica particles having a particle size of 0 nm or more and 300 nm or less are not simply fixed to the surface of the toner particles, and the above effect is exhibited only by controlling the exposure height and the exposed area of the silica particles from the toner particles. I found out.

Specifically, the exposed height of the silica particles from the toner particles needs to be 30 nm or more. Moreover, it is preferable that this exposure height is 35 nm or more.

As a method for measuring the exposure height, conventionally, a method such as observation with a scanning electron microscope (SEM) has been devised, but the durability of the toner is not based on the exposure condition of each silica particle. It was found that the silica exposed height of the toner particles as a whole and the coverage (%) by the silica particles A on the surface of the toner particles are involved.

A specific method for measuring the coverage is as follows.

The coverage [B] (%) of the silica particles A on the toner particle surface was calculated by X-ray photoelectron spectroscopy (ESCA (Electron Spectroscopy for Chemical Analysis)).

On the other hand, the theoretical coverage [A] (%) by the silica particles A on the surface of the toner particles can be obtained from the following formula (I).

Formula (I) Theoretical coverage [A] = (3 1/2 × D 4 × ρt) / (2π × D A × ρ A ) × C

[Wherein D 4 is the weight average particle diameter of the toner, ρt is the true density of the toner, D A is the number average particle diameter of the primary particles of the silica particles A, ρ A is the true density of the silica particles A, and [C] is The amount of silica particles A added [parts by mass] with respect to 100 parts by mass of toner particles. ]

Here, by calculating the ratio of the theoretical coverage [A] by the silica particles A on the toner particle surface and the actual coverage [B], the exposed height of the silica particles A on the toner particle surface can be calculated. it can. (See Figure 1)

Specifically, when the number average particle diameter of primary particles of the silica particles A was D A, theoretical projected area of A1 per silica particles, a [pi] D A 2/4.

In contrast, actually when the diameter of the portion exposed on the surface of the toner particles and D B, the exposed area of A1 per actual silica particles of the silica particles A becomes πD B 2/4.

At this time, the relationship between the theoretical projected area per silica particle A and the actual exposed area is such that the theoretical exposure rate [A] and actual coverage [B] by the silica particles A on the toner particle surface are as follows.

A: B = πD A 2/ 4: a relation that πD B 2/4.

When this equation is solved, D B = D A (B / A) 1/2 .

By using the D B , D A, and the square theorem, the exposed height of the silica particles A on the toner particle surface is [D A / 2-D A / 2 (1-B / A) 1/2 ]. Is calculated.

SEM observation of the surface of the toner particles after the hot air treatment is that when the surface treatment of the toner particles is performed using hot air under conditions such that the toner particles are spheroidized, up to about half of the silica particles A are buried quickly. I know more.

The reason for this is not clear, but the situation in which more than half of the silica particles A are exposed results in a large surface area of the toner particles. During the surface treatment using hot air, a force is applied to the toner particles to reduce the surface area as much as possible in order to reduce the surface free energy. As a result, the toner particles are spheroidized, but when the silica particles A are completely exposed from the fully exposed state, the surface area is greatly reduced. For this reason, the silica particle A is rapidly embedded up to half.

Thus, when the surface treatment with hot air is performed under the condition that the toner particles are spheroidized, the silica particles A are more than half buried. Was calculated.

発明者らは、鋭意検討した結果、このトナー粒子表面におけるシリカ粒子Aの露出高さが、30nm以上あるときに、初めて、シリカ粒子Aがスペーサーとして作用し、現像機内でトナーが撹拌された場合のトナーの流動性の低下を抑制することを突き止めた。

これは、トナー粒子表面におけるシリカ粒子Aの露出高さ、[DA/2−DA/2(1−B/A)1/2]を30nm以上とすることで、上記スペーサー効果が発揮できるためだと思われる。

シリカ粒子Aの露出高さが30nm未満となる場合は、スペーサー効果として作用できず、現像機内でトナーが長期間撹拌された場合、現像機の現像剤担持体への現像剤の載り量の変動により、画像濃度が低下する。

シリカ粒子Aの露出高さを変える手法としては、熱風を用いた処理の条件や、トナー粒子表面へのシリカ粒子Aの添加条件、ワックスの融点や樹脂の軟化点を変えることで熱風による球形化とシリカ粒子Aの埋め込み速度をコントロールすること等が好適に挙げられる。

As a result of intensive investigations, the inventors have first discovered that when the exposed height of the silica particles A on the toner particle surface is 30 nm or more, the silica particles A act as a spacer and the toner is stirred in the developing machine. It was found that the decrease in the fluidity of the toner was suppressed.

This is because the exposed height of the silica particles A on the toner particle surface, [D A / 2-D A / 2 (1-B / A) 1/2 ] is 30 nm or more, and the spacer effect can be exhibited. It seems to be because.

When the exposed height of the silica particles A is less than 30 nm, it cannot act as a spacer effect, and when the toner is stirred for a long time in the developing machine, the amount of the developer loaded on the developer carrier of the developing machine varies. As a result, the image density decreases.

As a method of changing the exposed height of the silica particles A, spheroidization by hot air can be performed by changing the treatment conditions using hot air, the addition conditions of the silica particles A to the toner particle surfaces, the melting point of the wax and the softening point of the resin. It is preferable to control the embedding speed of silica particles A.

前記シリカ粒子Aの露出高さに加えて、X線光電子分光分析により算出されたトナー粒子表面のシリカ粒子Aの被覆率[B]を、5%以上、45%以下とすることで耐久性と同時に耐ホットオフセット性を向上させることができる。また、該被覆率[B]は、10%以上、45%以下であることが好ましい。

該被覆率[B]が5%未満の場合、スペーサーとして寄与する部分が少なく、その結果、上記画像濃度変動を抑制することができない。

該被覆率[B]が45%より大きい場合、定着時にトナーからのワックスの染み出しを阻害し、高温で定着した場合に、トナーが定着部材に一部残ってしまう場合があり、ホットオフセットが発生する。

該被覆率[B]を変動させる手法としては、熱風を用いた処理の条件や、トナー粒子表面へのシリカ粒子Aの添加条件や添加量、ワックスの融点や樹脂の軟化点を変えることで熱風による球形化とシリカ粒子Aの埋め込み速度をコントロールすること等が好適に挙げられる。

In addition to the exposed height of the silica particles A, the coverage [B] of the silica particles A on the surface of the toner particles calculated by X-ray photoelectron spectroscopic analysis is set to 5% or more and 45% or less. At the same time, hot offset resistance can be improved. The coverage [B] is preferably 10% or more and 45% or less.

When the coverage [B] is less than 5%, there are few portions that contribute as spacers, and as a result, the image density fluctuation cannot be suppressed.

If the coverage [B] is greater than 45%, the toner may be prevented from seeping out of the wax at the time of fixing, and when it is fixed at a high temperature, the toner may partially remain on the fixing member. Occur.

As a method of changing the coverage [B], hot air can be used by changing the treatment conditions using hot air, the addition conditions and addition amount of silica particles A to the toner particle surface, the melting point of the wax, and the softening point of the resin. Preferably, the spheroidization by the control and the embedding speed of the silica particles A are controlled.

上述のように、シリカ粒子Aは、一次粒子の個数平均粒径(DA)が、60nm以上、300nm以下である。また、該DAは、100nm以上、250nm以下であることが好ましい。

該DAが60nm未満の場合、シリカ粒子Aによるフィラー効果が高すぎるため、トナー粒子の表層領域における粘弾性が高くなりすぎ、低温定着性が悪化する。

一方、該DAが300nmを超える場合、シリカ粒子Aがトナー粒子の表面に十分に埋め込まれないため、シリカ粒子Aの遊離を抑えることができず、シリカ粒子Aがトナー粒子からキャリアや現像剤担持体に移ることで、トナーの帯電量が変化し、画像濃度が低下する。

As described above, the silica particles A have a number average particle diameter (D A ) of primary particles of 60 nm or more and 300 nm or less. Also, the D A is, 100 nm or more and 250nm or less.

When the D A is less than 60 nm, since the filler effect by silica particles A is too high, viscoelastic in the surface layer region of the toner particles is too high, the low temperature fixability of the toner deteriorates.

On the other hand, if the D A is greater than 300 nm, since the silica particles A are not sufficiently embedded in the surface of the toner particles, can not be suppressed free silica particles A, the silica particles A is and carrier from the toner particles developer By moving to the carrier, the charge amount of the toner changes and the image density decreases.

本発明において、シリカ粒子Aの一次粒子の個数平均粒径(DA)、シリカ粒子AのBET比表面積(BETA)(m2/g)、シリカ粒子Aの真密度(ρA)(g/cm3)が、下記式(II)の関係を満たすときには、熱風を用いた処理によって、トナー粒子表面とシリカ粒子Aとの固着強度が飛躍的に高められるため、好ましい。

式(II) 0.85≦ BETA/[6/(DA×ρA)] ≦ 1.50

ここで、BETA/[6/(DA×ρA)]をBET比と定義する。以下に該BET比の意味について説明する。

BET比は、シリカ粒子AのBET比表面積の実測値(BETA)を、シリカ粒子Aが理想的な球形単分散粒子であることを仮定し、一次粒子の個数平均粒径(DA)を用いて算出したBET比表面積の計算値(理論BET比表面積)によって規格化した値である。

理論BET比表面積とは、球形粒子(一粒子)のBET比表面積が、粒径(d1)と、真密度から、下記式(III)によって求められることを利用して、シリカ粒子Aの一次粒子の個数平均粒径(DA)と、シリカ粒子Aの真密度から算出したものである、

式(III) 理論BET比表面積=6/[d1(μm)×球形粒子の真密度(g/cm3)]

BET比が大きい場合、個数平均粒径がDAである理想的な球形単分散粒子と比べて、シリカ粒子AのBET比表面積(BETA)は大きい。よって該シリカ粒子Aは完全な球形ではなく、表面に凹凸があるなど、いびつな形状を有しており、球形単分散粒子と比べ

て大きな比表面積を有するため表面自由エネルギーが高く、凝集し易い性質を有している。

一方で、BET比が小さい場合、個数平均粒径がDAである理想的な球形単分散粒子よりも、シリカ粒子AのBET比表面積(BETA)は小さく、シリカ粒子Aは粒径分布を有するものと考えられる。

換言すれば、本発明のトナーに用いるシリカ粒子Aは、BET比が、0.85以上、1.50以下であることが好ましい。BET比が該範囲にあることで、強いストレスが加わってもシリカ粒子Aの、トナー粒子からの遊離が抑えやすくなる。

シリカ粒子AのBET比が1.50を超える場合、シリカ粒子Aがもつ表面自由エネルギーが高すぎるため凝集しやすく、熱風を用いた処理前のトナー粒子表面にシリカ粒子Aを混合して付着させる際に、シリカ粒子Aの凝集物が形成されてしまう。そのため熱風による表面処理を施しても、該凝集物の中にはトナー粒子の表面に埋没されず、トナー粒子表面に固着されないシリカ粒子Aが存在してしまう。よって、シリカ粒子Aのトナー粒子からの遊離を抑えられず、帯電ローラー汚染による画像欠陥が発生しやすく、耐オフセット性も低下する傾向にある。

一方、シリカ粒子AのBET比が0.85未満である場合、シリカ粒子Aの粒径分布が広すぎるため、BET比表面積や質量にも大きな分布を有する。そのため、熱風による表面処理を施した際のシリカ粒子Aのトナー粒子表面への露出高さが不均一になり、スペーサー粒子としての機能が低下しやすく、長期使用時に画像濃度が低下する場合がある。

なお、BET比が上記範囲にあるシリカ粒子Aを得るためには、例えばシリカ粒子Aの原料や製造工程や製造条件を調整することによって球形に近いシリカ粒子Aを得る方法や、シリカ粒子Aを表面処理する際に、処理剤、処理量、処理条件を適宜選択することで、表面凹凸の少ないシリカ粒子Aを得る方法や、分級処理及び/または解砕処理によって粒径分布の狭いシリカ粒子Aを得る方法などが挙げられる。

In the present invention, the number average particle diameter (D A ) of the primary particles of the silica particles A, the BET specific surface area (BET A ) (m 2 / g) of the silica particles A, the true density (ρ A ) of the silica particles A (g / Cm 3 ) is preferable when the relationship of the following formula (II) is satisfied, because the fixing strength between the toner particle surface and the silica particles A is dramatically increased by the treatment using hot air.

Formula (II) 0.85 ≦ BET A / [6 / (D A × ρ A)] ≦ 1.50

Here, BET A / [6 / (D A × ρ A )] is defined as the BET ratio. The meaning of the BET ratio will be described below.

As for the BET ratio, the measured value (BET A ) of the BET specific surface area of the silica particles A is assumed, and the number average particle diameter (D A ) of the primary particles is calculated assuming that the silica particles A are ideal spherical monodisperse particles. It is the value normalized by the calculated value of BET specific surface area calculated using (theoretical BET specific surface area).

The theoretical BET specific surface area means that the BET specific surface area of a spherical particle (one particle) is obtained by the following formula (III) from the particle size (d1) and the true density. Calculated from the number average particle diameter (D A ) and the true density of the silica particles A,

Formula (III) Theoretical BET specific surface area = 6 / [d1 (μm) × true density of spherical particles (g / cm 3 )]

When the BET specific large, number average particle diameter as compared with the ideal spherical monodisperse particles is D A, BET specific surface area of the silica particles A (BET A) is large. Therefore, the silica particles A are not perfectly spherical, have irregular shapes such as irregularities on the surface, and have a large specific surface area compared to spherical monodisperse particles, so the surface free energy is high and they are likely to aggregate. It has properties.

On the other hand, if the BET ratio is less than ideal spherical monodisperse particles the number average particle size of D A, BET specific surface area of the silica particles A (BET A) is small, the silica particles A and the particle size distribution It is thought to have.

In other words, the silica particles A used in the toner of the present invention preferably have a BET ratio of 0.85 or more and 1.50 or less. When the BET ratio is within this range, the release of the silica particles A from the toner particles can be easily suppressed even when a strong stress is applied.

When the BET ratio of the silica particles A exceeds 1.50, the surface free energy of the silica particles A is too high, so that the silica particles A are easily aggregated, and the silica particles A are mixed and adhered to the surface of the toner particles before treatment with hot air. At this time, an aggregate of silica particles A is formed. Therefore, even if surface treatment with hot air is performed, silica particles A that are not embedded in the surface of the toner particles and are not fixed to the surface of the toner particles exist in the aggregate. Therefore, the release of the silica particles A from the toner particles cannot be suppressed, image defects due to contamination of the charging roller are likely to occur, and offset resistance tends to decrease.

On the other hand, when the BET ratio of the silica particles A is less than 0.85, the particle size distribution of the silica particles A is too wide, and thus the BET specific surface area and mass have a large distribution. For this reason, the exposed height of the silica particles A on the surface of the toner particles when the surface treatment is performed with hot air is non-uniform, the function as the spacer particles is likely to be lowered, and the image density may be lowered during long-term use. .

In order to obtain silica particles A having a BET ratio in the above range, for example, a method of obtaining silica particles A having a nearly spherical shape by adjusting raw materials, production steps, and production conditions of silica particles A, or silica particles A When the surface treatment is performed, a processing agent, a treatment amount, and treatment conditions are appropriately selected to obtain a silica particle A with less surface irregularities, or a silica particle A having a narrow particle size distribution by classification treatment and / or pulverization treatment. And the like.

上記シリカ粒子Aは、一次粒子の個数平均粒径(DA)が60nm以上、300nm以下であれば、特に制限されず、従来公知のシリカ粒子を採用することができる。

例えば、湿式法、火炎溶融法、気相法など任意の方法で製造されたシリカ粒子が好ましく用いられるが、所望のBET比、DA、BETAのシリカ微粒子を得やすい点で、湿式法、火炎溶融法で製造されたシリカ粒子がより好ましい。

また、上記シリカ粒子Aは、表面処理によって表面が疎水化されていることが好ましい。表面が疎水化されていることで、高温高湿環境下におけるシリカ粒子Aの吸湿が抑えられ、トナーの帯電性が高まり、カブリの発生を抑えられる。

表面処理としては、シランカップリング処理、オイル処理、フッ素処理、アルミナ被膜を形成する表面処理などを挙げることでき、適宜選択することができる。また複数種の表面処理を選択することも可能であり、それらの処理の順序も任意である。

本発明において、熱風を用いた処理前のトナー粒子へのシリカ粒子Aの添加量は、トナー粒子100質量部に対して、1.0質量部以上、20質量部以下であることが好ましく、2.0質量部以上、10.0質量部以下であることがより好ましい。

The silica particles A are not particularly limited as long as the number average particle diameter (D A ) of the primary particles is 60 nm or more and 300 nm or less, and conventionally known silica particles can be adopted.

For example, silica particles produced by an arbitrary method such as a wet method, a flame melting method, and a gas phase method are preferably used. However, in terms of easy obtaining silica particles having a desired BET ratio, D A and BET A , the wet method, Silica particles produced by a flame melting method are more preferable.

Moreover, it is preferable that the surface of the said silica particle A is hydrophobized by surface treatment. Since the surface is hydrophobized, moisture absorption of the silica particles A in a high-temperature and high-humidity environment is suppressed, toner chargeability is increased, and fogging is suppressed.

Examples of the surface treatment include silane coupling treatment, oil treatment, fluorine treatment, surface treatment for forming an alumina coating, and the like, and can be appropriately selected. It is also possible to select a plurality of types of surface treatments, and the order of these treatments is also arbitrary.

In the present invention, the addition amount of the silica particles A to the toner particles before treatment with hot air is preferably 1.0 part by mass or more and 20 parts by mass or less with respect to 100 parts by mass of the toner particles. It is more preferable that the amount be 0.0 parts by mass or more and 10.0 parts by mass or less.

本発明のトナーは、さらに一次粒子の個数平均粒径が5nm以上、50nm以下の、シリカ粒子及び酸化チタン粒子の少なくとも一方の粒子を含有することが好ましい。当該粒子は、トナー粒子が熱風を用いた表面処理後に外添されることが好ましい。

当該粒子を含有することで、トナーの流動性のさらなる改善が可能となる。

一次粒子の個数平均粒径が5nm以上、50nm以下のシリカ粒子としては、湿式法、火炎溶融法、気相法など任意の方法で製造された、トナーに用いられる公知のシリカ粒子を使用することが可能である。一方、一次粒子の個数平均粒径が5nm以上、50nm以下の酸化チタン粒子も、トナーに用いられる公知の酸化チタン粒子を使用することが可能である。

当該粒子の添加量は、トナー粒子100質量部に対して、0.1質量部以上、5.0質

量部以下であることが好ましく、0.3質量部以上、3.0質量部以下であることがより好ましい。

The toner of the present invention preferably further contains at least one of silica particles and titanium oxide particles whose primary particles have a number average particle size of 5 nm or more and 50 nm or less. The particles are preferably externally added after the toner particles are subjected to a surface treatment using hot air.

By containing the particles, the fluidity of the toner can be further improved.

As the silica particles having a primary particle number average particle size of 5 nm or more and 50 nm or less, known silica particles used for toner manufactured by any method such as a wet method, a flame melting method, and a gas phase method should be used. Is possible. On the other hand, titanium oxide particles having a primary particle number average particle diameter of 5 nm or more and 50 nm or less can also be known titanium oxide particles used for toner.

The addition amount of the particles is preferably 0.1 parts by mass or more and 5.0 parts by mass or less, and 0.3 parts by mass or more and 3.0 parts by mass or less with respect to 100 parts by mass of the toner particles. It is more preferable.

本発明のトナーは、結着樹脂、着色剤、ワックス及びシリカ粒子Aを含有するトナー粒子を含有する。

本発明のトナーに用いられるワックスとしては、特に限定されず、公知のワックスを使用することができる。以下、好適に使用できるワックスを例示する。低分子量ポリエチレン、低分子量ポリプロピレン、アルキレン共重合体、マイクロクリスタリンワックス、パラフィンワックス、フィッシャートロプシュワックスの如き脂肪族炭化水素系ワックス;酸化ポリエチレンワックスの如き脂肪族炭化水素系ワックスの酸化物;脂肪族炭化水素系エステルワックスの如き脂肪酸エステルを主成分とするワックス;及び脱酸カルナバワックスの如き脂肪酸エステルを一部または全部を脱酸化したもの。ベヘニン酸モノグリセリドの如き脂肪酸と多価アルコールの部分エステル化物;植物性油脂を水素添加することによって得られるヒドロキシル基を有するメチルエステル化合物等。

なかでも、トナー粒子が、結着樹脂としてポリエステル樹脂を含み、かつ、ワックスとして融点60℃以上110℃以下の炭化水素ワックスを含む場合、良好な離型性を示すため、低温定着性を達成しつつ、耐ホットオフセット性をより改善できるために特に好ましい。

当該ワックスの添加量は、トナー粒子100質量部に対して、1.0質量部以上、10.0質量部以下であることが好ましい。

The toner of the present invention contains toner particles containing a binder resin, a colorant, wax, and silica particles A.

The wax used in the toner of the present invention is not particularly limited, and a known wax can be used. Examples of waxes that can be suitably used are shown below. Low molecular weight polyethylene, low molecular weight polypropylene, alkylene copolymer, microcrystalline wax, paraffin wax, aliphatic hydrocarbon wax such as Fischer-Tropsch wax; oxide of aliphatic hydrocarbon wax such as oxidized polyethylene wax; aliphatic carbonization A wax mainly composed of a fatty acid ester such as a hydrogen ester wax; and a fatty acid ester such as a deoxidized carnauba wax that has been partially or fully deoxidized. Partially esterified products of fatty acids and polyhydric alcohols such as behenic acid monoglyceride; methyl ester compounds having a hydroxyl group obtained by hydrogenating vegetable oils and the like.

In particular, when the toner particles include a polyester resin as a binder resin and a hydrocarbon wax having a melting point of 60 ° C. or higher and 110 ° C. or lower as a wax, the toner particles exhibit good releasability, thereby achieving low temperature fixability. However, it is particularly preferable because the hot offset resistance can be further improved.

The amount of the wax added is preferably 1.0 part by mass or more and 10.0 parts by mass or less with respect to 100 parts by mass of the toner particles.

次に、本発明のトナーに用いられる結着樹脂について説明する。本発明のトナーは、低温定着性の観点から、シャープメルト性の高いポリエステル樹脂を結着樹脂として含有することが好ましい。また、ポリエステル樹脂以外であっても、低温定着性に影響を与えない範囲で、他の樹脂を含むこともできる。

上記ポリエステル樹脂としては、アルコールモノマーとカルボン酸モノマーが縮重合したものが用いられる。アルコールモノマーとしては以下のものが挙げられる。

ポリオキシプロピレン(2.2)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシプロピレン(3.3)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシエチレン(2.0)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシプロピレン(2.0)−ポリオキシエチレン(2.0)−2,2−ビス(4−ヒドロキシフェニル)プロパン、ポリオキシプロピレン(6)−2,2−ビス(4−ヒドロキシフェニル)プロパン等のビスフェノールAのアルキレンオキシド付加物、エチレングリコール、ジエチレングリコール、トリエチレングリコール、1,2−プロピレングリコール、1,3−プロピレングリコール、1,4−ブタンジオール、ネオペンチルグリコール、1,4−ブテンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,4−シクロヘキサンジメタノール、ジプロピレングリコール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール、ビスフェノールA、水素添加ビスフェノールA、ソルビトール、1,2,3,6−ヘキサンテトロール、1,4−ソルビタン、ペンタエリスリトール、ジペンタエリスリトール、トリペンタエリスリトール、1,2,4−ブタントリオール、1,2,5−ペンタントリオール、グリセロール、2−メチルプロパントリオール、2−メチル−1,2,4−ブタントリオール、トリメチロールエタン、トリメチロールプロパン、1,3,5−トリヒドロキシメチルベンゼン。

一方、カルボン酸モノマーとしては、以下のものが挙げられる。

フタル酸、イソフタル酸及びテレフタル酸の如き芳香族ジカルボン酸類又はその無水物;コハク酸、アジピン酸、セバシン酸及びアゼライン酸の如きアルキルジカルボン酸類又はその無水物;炭素数6〜18のアルキル基又はアルケニル基で置換されたコハク酸もしくはその無水物;フマル酸、マレイン酸及びシトラコン酸の如き不飽和ジカルボン酸類又はその無水物。

また、その他にも以下のモノマーを使用することが可能である。

グリセリン、ソルビット、ソルビタン、さらには例えばノボラック型フェノール樹脂のオキシアルキレンエーテル等の多価アルコール類;トリメリット酸、ピロメリット酸、ベンゾフェノンテトラカルボン酸やその無水物等の多価カルボン酸類。

それらの中でも、特に、下記一般式(1)で表されるビスフェノール誘導体を2価アルコールモノマー成分とし、2価以上のカルボン酸又はその酸無水物、又はその低級アルキルエステルとからなるカルボン酸成分(例えば、フマル酸、マレイン酸、無水マレイン酸、フタル酸、テレフタル酸、トリメリット酸、ピロメリット酸等)を酸モノマー成分として、これらのポリエステルユニット成分で縮重合した樹脂が良好な帯電特性を有するので好ましい。

Next, the binder resin used for the toner of the present invention will be described. The toner of the present invention preferably contains a polyester resin having a high sharp melt property as a binder resin from the viewpoint of low-temperature fixability. Moreover, even if it is other than polyester resin, other resin can also be included in the range which does not affect low-temperature fixability.

As the polyester resin, a resin obtained by condensation polymerization of an alcohol monomer and a carboxylic acid monomer is used. The following are mentioned as an alcohol monomer.

Polyoxypropylene (2.2) -2,2-bis (4-hydroxyphenyl) propane, polyoxypropylene (3.3) -2,2-bis (4-hydroxyphenyl) propane, polyoxyethylene (2. 0) -2,2-bis (4-hydroxyphenyl) propane, polyoxypropylene (2.0) -polyoxyethylene (2.0) -2,2-bis (4-hydroxyphenyl) propane, polyoxypropylene (6) alkylene oxide adducts of bisphenol A such as -2,2-bis (4-hydroxyphenyl) propane, ethylene glycol, diethylene glycol, triethylene glycol, 1,2-propylene glycol, 1,3-propylene glycol, 1 , 4-butanediol, neopentyl glycol, 1,4-butenediol 1,5-pentanediol, 1,6-hexanediol, 1,4-cyclohexanedimethanol, dipropylene glycol, polyethylene glycol, polypropylene glycol, polytetramethylene glycol, bisphenol A, hydrogenated bisphenol A, sorbitol, 1,2 , 3,6-hexanetetrol, 1,4-sorbitan, pentaerythritol, dipentaerythritol, tripentaerythritol, 1,2,4-butanetriol, 1,2,5-pentanetriol, glycerol, 2-methylpropane Triol, 2-methyl-1,2,4-butanetriol, trimethylolethane, trimethylolpropane, 1,3,5-trihydroxymethylbenzene.

On the other hand, examples of the carboxylic acid monomer include the following.

Aromatic dicarboxylic acids such as phthalic acid, isophthalic acid and terephthalic acid or their anhydrides; alkyl dicarboxylic acids such as succinic acid, adipic acid, sebacic acid and azelaic acid or their anhydrides; alkyl group or alkenyl having 6 to 18 carbon atoms Group-substituted succinic acid or anhydride; unsaturated dicarboxylic acids such as fumaric acid, maleic acid and citraconic acid or anhydrides thereof.

In addition, the following monomers can be used.

Glycerin, sorbit, sorbitan, and polyhydric alcohols such as oxyalkylene ethers of novolac-type phenol resins; polyhydric carboxylic acids such as trimellitic acid, pyromellitic acid, benzophenone tetracarboxylic acid and anhydrides thereof.

Among these, in particular, a bisphenol derivative represented by the following general formula (1) is a dihydric alcohol monomer component, and a carboxylic acid component comprising a divalent or higher carboxylic acid or an acid anhydride thereof, or a lower alkyl ester thereof ( For example, fumaric acid, maleic acid, maleic anhydride, phthalic acid, terephthalic acid, trimellitic acid, pyromellitic acid, etc.) are used as acid monomer components, and resins obtained by condensation polymerization with these polyester unit components have good charging characteristics. Therefore, it is preferable.

また、本発明に用いられるトナー粒子は、定荷重押し出し方式の細管式レオメータで測定された「1/2法における溶融温度」(以下単に、軟化点(1/2法)という)が90℃以上、110℃以下であることが好ましい。

トナー粒子が当該範囲の軟化点(1/2法)を満足することで、低温定着性と耐ホットオフセット性を両立させることがより容易になる。

また、トナー粒子の軟化点(1/2法)がワックスの融点より40℃以上高い場合、熱風を用いたトナー粒子の表面処理時に、トナー粒子が球形化されるより先に、ワックスによりシリカ粒子Aが過度に埋没し、その結果、耐久性が低下する場合がある。すなわち、トナー粒子の軟化点(1/2法)からワックスの融点を差し引いた値は40℃未満であることが好ましい。

The toner particles used in the present invention have a “melting temperature in 1/2 method” (hereinafter simply referred to as softening point (1/2 method)) measured by a constant load extrusion type capillary rheometer of 90 ° C. or more. It is preferable that it is 110 degrees C or less.

When the toner particles satisfy the softening point (1/2 method) in this range, it becomes easier to achieve both low-temperature fixability and hot offset resistance.

Further, when the softening point (1/2 method) of the toner particles is higher than the melting point of the wax by 40 ° C. or more, the silica particles are formed by the wax before the toner particles are spheroidized during the surface treatment of the toner particles using hot air. A may be excessively buried, resulting in a decrease in durability. That is, the value obtained by subtracting the melting point of the wax from the softening point (1/2 method) of the toner particles is preferably less than 40 ° C.

本発明のトナーに用いられる着色剤としては、特に限定されず、公知の着色剤を使用することができる。具体的には以下のものが挙げられる。なお、着色剤は、顔料を単独で使用してもかまわないが、染料と顔料とを併用してその鮮明度を向上させた方がフルカラー画像の画質の点からより好ましい。

黒色着色剤としては、カーボンブラック;磁性体;イエロー着色剤とマゼンタ着色剤及びシアン着色剤とを用いて黒色に調色したものが挙げられる。

マゼンタトナー用着色顔料としては、以下のものが挙げられる。C.I.ピグメントレッド1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、21、22、23、30、31、32、37、38、39、40、41、48:1、48:2、48:3、48:4、48:5、49、50、51、52、53、54、55、57:1、58、60、63、64、68、81:1、81:2、81:3、81:4、81:5、83、87、88、89、90、112、114、122、123、146、147、150、163、184、185、202、206、207、209、238、269、282;C.I.ピグメントバイオレット19;C.I.バットレッド1、2、10、13、15、23、29、35。

マゼンタトナー用染料としては、以下のものが挙げられる。C.I.ソルベントレッド1、3、8、23、24、25、27、30、49、81、82、83、84、100、109、121;C.I.ディスパースレッド9;C.I.ソルベントバイオレット8、13、14、21、27;C.I.ディスパーバイオレット1の如き油溶染料、C.I.ベーシックレッド1、2、9、12、13、14、15、17、18、22、23、24

、27、29、32、34、35、36、37、38、39、40;C.I.ベーシックバイオレット1、3、7、10、14、15、21、25、26、27、28の如き塩基性染料。

シアントナー用着色顔料としては、以下のものが挙げられる。C.I.ピグメントブルー2、3、15:3、15:4、16、17;C.I.バットブルー6;C.I.アシッドブルー45、フタロシアニン骨格にフタルイミドメチル基を1〜5個置換した銅フタロシアニン顔料。シアン用着色染料としては、C.I.ソルベントブルー70がある。

イエロー用着色顔料としては、以下のものが挙げられる。C.I.ピグメントイエロー1、2、3、4、5、6、7、10、11、12、13、14、15、16、17、23、62、65、73、74、83、93、94、95、97、109、110、111、120、127、128、129、147、151、154、155、168、174、175、176、180、181、185;C.I.バットイエロー1、3、20。イエロー用着色染料としては、C.I.ソルベントイエロー162がある。

着色剤の使用量は、結着樹脂100質量部に対して、好ましくは0.1質量部以上30質量部以下であり、より好ましくは0.5質量部以上20質量部以下である。

The colorant used in the toner of the present invention is not particularly limited, and a known colorant can be used. Specific examples include the following. As the colorant, a pigment may be used alone, but it is more preferable from the viewpoint of the image quality of a full-color image to improve the sharpness by using a dye and a pigment together.

Examples of the black colorant include carbon black; a magnetic material; a black colorant using a yellow colorant, a magenta colorant, and a cyan colorant.

Examples of the color pigment for magenta toner include the following. C. I. Pigment Red 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 21, 22, 23, 30, 31, 32, 37, 38, 39, 40, 41, 48: 1, 48: 2, 48: 3, 48: 4, 48: 5, 49, 50, 51, 52, 53, 54, 55, 57: 1, 58, 60, 63, 64, 68, 81: 1, 81: 2, 81: 3, 81: 4, 81: 5, 83, 87, 88, 89, 90, 112, 114, 122, 123, 146, 147, 150, 163, 184, 185, 202, 206, 207, 209, 238, 269, 282; I. Pigment violet 19; C.I. I. Bat red 1, 2, 10, 13, 15, 23, 29, 35.

Examples of the magenta toner dye include the following. C. I.

27, 29, 32, 34, 35, 36, 37, 38, 39, 40; I. Basic dyes such as Basic Violet 1, 3, 7, 10, 14, 15, 21, 25, 26, 27, 28.

Examples of the color pigment for cyan toner include the following. C. I. Pigment blue 2, 3, 15: 3, 15: 4, 16, 17; I. Bat Blue 6; C.I. I. Acid Blue 45, a copper phthalocyanine pigment in which 1 to 5 phthalimidomethyl groups are substituted on the phthalocyanine skeleton. Examples of the coloring dye for cyan include C.I. I. There is Solvent Blue 70.

Examples of the color pigment for yellow include the following. C. I. Pigment Yellow 1, 2, 3, 4, 5, 6, 7, 10, 11, 12, 13, 14, 15, 16, 17, 23, 62, 65, 73, 74, 83, 93, 94, 95, 97, 109, 110, 111, 120, 127, 128, 129, 147, 151, 154, 155, 168, 174, 175, 176, 180, 181, 185; I. Bat yellow 1, 3, 20 Examples of the coloring dye for yellow include C.I. I. There is Solvent Yellow 162.

The amount of the colorant used is preferably 0.1 parts by mass or more and 30 parts by mass or less, and more preferably 0.5 parts by mass or more and 20 parts by mass or less with respect to 100 parts by mass of the binder resin.

本発明のトナーにおいて、荷電制御剤を添加して使用することも可能である。負帯電用の荷電制御剤としては、例えば、有機金属錯体、キレート化合物が有効で、その例としては、モノアゾ金属錯体;アセチルアセトン金属錯体;芳香族ハイドロキシカルボン酸または芳香族ダイカルボン酸の金属錯体及びその金属塩、無水物、エステル類やビスフェノールの如きフェノール誘導体類が挙げられる。

一方、正帯電用の荷電制御剤としては、ニグロシン及び脂肪酸金属塩等による変性物;トリブチルベンジルアンモニウム−1−ヒドロキシ−4−ナフトスルホン酸塩、テトラブチルアンモニウムテトラフルオロボレートの如き四級アンモニウム塩、及びこれらの類似体であるホスホニウム塩等のオニウム塩、及びこれらのレーキ顔料;トリフェニルメタン染料及びこれらのレーキ顔料(レーキ化剤としては、リンタングステン酸、リンモリブテン酸、リンタングステンモリブテン酸、タンニン酸、ラウリン酸、没食子酸、フェリシアン酸、フェロシアン化合物など);高級脂肪酸の金属塩;ジブチルスズオキサイド、ジオクチルスズオキサイド、ジシクロヘキシルスズオキサイドの如きジオルガノスズオキサイド;ジブチルスズボレート、ジオクチルスズボレート、ジシクロヘキシルスズボレートの如きオルガノスズボレートが挙げられる。

これらの荷電制御剤は、単独でも或いは二種以上組み合わせて用いることが可能である。これらの荷電制御剤の使用量は、結着樹脂100質量部あたり0.1乃至5.0質量部が好ましい。

In the toner of the present invention, a charge control agent can be added and used. As the charge control agent for negative charging, for example, organometallic complexes and chelate compounds are effective. Examples thereof include monoazo metal complexes; acetylacetone metal complexes; aromatic hydroxycarboxylic acid or aromatic dicarboxylic acid metal complexes and Examples thereof include phenol derivatives such as metal salts, anhydrides, esters, and bisphenol.

On the other hand, as a charge control agent for positive charge, modified products such as nigrosine and fatty acid metal salts; quaternary ammonium salts such as tributylbenzylammonium-1-hydroxy-4-naphthosulfonate, tetrabutylammonium tetrafluoroborate, And onium salts such as phosphonium salts which are analogs thereof, and lake pigments thereof; triphenylmethane dyes and lake pigments thereof (phosphorungstic acid, phosphomolybdate, phosphotungsten molybdate, tannin Acids, lauric acid, gallic acid, ferricyanic acid, ferrocyanic compounds, etc.); metal salts of higher fatty acids; diorganotin oxides such as dibutyltin oxide, dioctyltin oxide, dicyclohexyltin oxide; dibutyltin borate, dibutyl Cu Chi Angeles trousers rate, include such as organo-tin borate of dicyclohexyl tin borate.

These charge control agents can be used alone or in combination of two or more. The amount of these charge control agents used is preferably 0.1 to 5.0 parts by mass per 100 parts by mass of the binder resin.

上記トナー粒子及びトナーの製造方法については、熱風を用いた処理によりシリカ粒子Aをトナー粒子の表面に固着させる工程を有する以外は、特に限定されず、従来公知の製造方法を用いることができる。

ここでは、粉砕法を用いたトナーの製造手順について説明する。

原料混合工程では、トナー粒子を構成する材料として、結着樹脂、着色剤、及びワックス、並びに必要に応じて、荷電制御剤等の他の成分を所定量秤量して配合し、混合する。混合装置の一例としては、ダブルコン・ミキサー、V型ミキサー、ドラム型ミキサー、スーパーミキサー、ヘンシェルミキサー、ナウターミキサー、メカノハイブリッド(日本コークス工業社製)が挙げられる。

次に、混合した材料を溶融混練して、結着樹脂中にワックス等を分散させる。その溶融混練工程では、加圧ニーダー、バンバリィミキサーの如きバッチ式練り機や、連続式の練り機を用いることができる。連続生産できる優位性から、1軸又は2軸押出機が主流となっている。例えば、KTK型2軸押出機(神戸製鋼所社製)、TEM型2軸押出機(東芝機械社製)、PCM混練機(池貝鉄工製)、2軸押出機(ケイ・シー・ケイ社製)、コ・ニーダー(ブス社製)、ニーデックス(日本コークス工業社製)が挙げられる。

更に、溶融混練することによって得られる樹脂組成物は、2本ロール等で圧延され、冷却工程で水などによって冷却してもよい。

ついで、樹脂組成物の冷却物は、粉砕工程で所望の粒径にまで粉砕される。粉砕工程では、クラッシャー、ハンマーミル、フェザーミルの如き粉砕機で粗粉砕した後、更に、クリプトロンシステム(川崎重工業社製)、スーパーローター(日清エンジニアリング社製)、ターボ・ミル(ターボ工業製)やエアージェット方式による微粉砕機で微粉砕する。

その後、必要に応じて慣性分級方式のエルボジェット(日鉄鉱業社製)、遠心力分級方式のターボプレックス(ホソカワミクロン社製)、TSPセパレータ(ホソカワミクロン社製)、ファカルティ(ホソカワミクロン社製)の如き分級機や篩分機を用いて分級し、母体粒子を得る。

このようにして得られた、母体粒子の表面にシリカ粒子Aを付着させる付着工程を経た後、熱風による表面処理を施し、必要に応じて分級機や篩分機を用いて分級し、表面にシリカ粒子Aが固着されたトナー粒子を得ることができる。

付着工程において母体粒子の表面にシリカ粒子Aを付着させる方法は特に制限されるものではなく、母体粒子とシリ粒子Aとを所定量秤量して配合して混合する。

また本発明の効果を損なわない範囲で、他の無機微粒子や荷電制御剤、流動性付与剤などを同時に配合することもできる。

混合装置の一例としては、ダブルコン・ミキサー、V型ミキサー、ドラム型ミキサー、スーパーミキサー、ヘンシェルミキサー、ナウターミキサーがあり、それぞれ好ましく用いられる。

母体粒子の表面にシリカ粒子Aをより均一に付着させることができる点で、混合装置としてヘンシェルミキサーを用いることがより好ましい。

混合条件としては、混合羽根の回転速度が高いほど、混合時間が長いほど、母体粒子の表面に均一にシリカ粒子Aを付着させ易くなるため好ましい。

ただし、混合羽根の回転数が高すぎたり、混合時間が長すぎたりすると、トナーと混合羽根との摩擦熱が高くなり、トナーが昇温して融着してしまうことがある。

よって、混合羽根や、混合機に水冷ジャケットを設けるなどして、混合機を積極的に冷却することが好ましい。

そして、混合羽根の回転数や、混合時間は、混合機内の温度が45℃以下となる範囲に調整することが好ましく、具体的には、混合羽根の最大周速は10.0m/sec以上、150.0m/sec以下であることが好ましく、混合時間は0.5分〜60分の範囲で調整することが好ましい。

また、付着工程は、1段階で行っても、2段階以上の多段階で行ってもよく、それぞれの段階で用いる混合装置、混合条件及び母体粒子の配合等は、同一であっても異なっていても良い。

本発明において、熱風を用いた処理に使用される装置としては、熱風を用いて処理前のトナー粒子の表面を溶融状態にする手段を有し、かつ、熱風を用いて処理されたトナー粒子を冷風で冷却できる手段を有したものであれば、どのようなものでもかまわない。

そのような装置としては、例えば、メテオレインボー MR Type(日本ニューマチック社製)などが例示できる。

The toner particles and the method for producing the toner are not particularly limited, except that there is a step of fixing the silica particles A to the surface of the toner particles by treatment with hot air, and conventionally known production methods can be used.

Here, a toner manufacturing procedure using a pulverization method will be described.

In the raw material mixing step, as a material constituting the toner particles, a binder resin, a colorant, a wax, and, if necessary, other components such as a charge control agent are weighed and mixed in a predetermined amount and mixed. Examples of the mixing device include a double-con mixer, a V-type mixer, a drum-type mixer, a super mixer, a Henschel mixer, a nauter mixer, and a mechano-hybrid (manufactured by Nippon Coke Kogyo Co., Ltd.).

Next, the mixed material is melt-kneaded to disperse wax or the like in the binder resin. In the melt-kneading step, a batch kneader such as a pressure kneader or a Banbury mixer, or a continuous kneader can be used. Due to the advantage of continuous production, single-screw or twin-screw extruders are the mainstream. For example, KTK type twin screw extruder (manufactured by Kobe Steel Co., Ltd.), TEM type twin screw extruder (manufactured by Toshiba Machine Co., Ltd.), PCM kneader (manufactured by Ikekai Tekko), twin screw extruder (manufactured by Kay Sea Kay Co., Ltd.) ), Co-kneader (manufactured by Buss), and kneedex (manufactured by Nippon Coke Industries).

Furthermore, the resin composition obtained by melt-kneading may be rolled with two rolls or the like and cooled with water or the like in the cooling step.

Next, the cooled product of the resin composition is pulverized to a desired particle size in the pulverization step. In the pulverization process, after coarse pulverization with a pulverizer such as a crusher, hammer mill, or feather mill, kryptron system (manufactured by Kawasaki Heavy Industries), super rotor (manufactured by Nissin Engineering Co., Ltd.), turbo mill (manufactured by Turbo Industry) ) And air jet type fine pulverizer.

After that, if necessary, classification such as elbow jet with inertia classification (manufactured by Nippon Steel Mining), turboplex with centrifugal classification system (manufactured by Hosokawa Micron), TSP separator (manufactured by Hosokawa Micron), Faculty (manufactured by Hosokawa Micron) Classification using a machine or sieving machine to obtain base particles.

After passing through an adhesion step for attaching silica particles A to the surface of the base particles thus obtained, surface treatment with hot air is performed, and classification is performed using a classifier or a sieving machine as necessary, and silica is applied to the surface. Toner particles to which the particles A are fixed can be obtained.

The method for attaching the silica particles A to the surface of the base particles in the attaching step is not particularly limited, and a predetermined amount of the base particles and the silli particles A are weighed, mixed, and mixed.

Further, other inorganic fine particles, a charge control agent, a fluidity imparting agent and the like can be blended at the same time as long as the effects of the present invention are not impaired.

As an example of the mixing apparatus, there are a double-con mixer, a V-type mixer, a drum-type mixer, a super mixer, a Henschel mixer, and a Nauter mixer, which are preferably used.

It is more preferable to use a Henschel mixer as a mixing device in that the silica particles A can be more uniformly attached to the surface of the base particles.

As mixing conditions, the higher the rotation speed of the mixing blade and the longer the mixing time, the more preferable it is because silica particles A are more easily adhered uniformly to the surface of the base particles.

However, if the rotation speed of the mixing blade is too high or the mixing time is too long, the frictional heat between the toner and the mixing blade becomes high, and the toner may be heated and fused.

Therefore, it is preferable to actively cool the mixer by providing a mixing blade or a water cooling jacket in the mixer.

And it is preferable to adjust the rotation speed of the mixing blade and the mixing time in a range where the temperature in the mixer is 45 ° C. or less. Specifically, the maximum peripheral speed of the mixing blade is 10.0 m / sec or more, It is preferable that it is 150.0 m / sec or less, and it is preferable to adjust mixing time in the range of 0.5 minute-60 minutes.

Further, the adhesion process may be performed in one stage or in multiple stages of two or more stages, and the mixing apparatus, mixing conditions, and blending of base particles used in each stage are the same or different. May be.

In the present invention, the apparatus used for the treatment using hot air has means for bringing the surface of the toner particles before the treatment into a molten state using hot air, and the toner particles treated using the hot air are used. Any device may be used as long as it has means capable of cooling with cold air.

As such an apparatus, for example, Meteoleinbo MR Type (manufactured by Nippon Pneumatic Co., Ltd.) can be exemplified.

次に、熱風を用いた表面処理の方法の一態様を、図2を用いて説明するがこれに限定されない。

本発明では、表面にシリカ粒子Aを付着させた母体粒子に、熱風を用いた表面処理が施され、表面にシリカ粒子Aが固着された粒子をトナー粒子と呼ぶが、本明細書の説明においては、便宜上、表面にシリカ粒子Aが固着される前の粒子もトナー粒子と表現することがある。

図2は、本発明で用いた表面処理装置の断面図の一例である。表面処理の方法としては、具体的には、予め母体粒子の表面にシリカ粒子Aを付着させたものを原料とし、該原料を当該表面処理装置に供給する。

そして、トナー粒子供給口(100)から供給されたトナー粒子(114)は、高圧エア供給ノズル(115)から噴射されるインジェクションエアにより加速され、その下方にある気流噴射部材(102)へ向かう。

気流噴射部材(102)からは拡散エアが噴射され、この拡散エアによりトナー粒子が外側方向へ拡散する。この時、インジェクションエアの流量と拡散エアの流量とを調節することにより、トナー粒子の拡散状態をコントロールすることができる。

また、トナー粒子の融着防止を目的として、トナー粒子供給口(100)の外周、表面処理装置外周及び移送配管(116)の外周には冷却ジャケット(106)が設けられている。

尚、該冷却ジャケットには冷却水(好ましくはエチレングリコール等の不凍液)を通水することが好ましい。

一方、拡散エアにより拡散したトナー粒子は、熱風供給口(101)から供給された熱風により、トナー粒子の表面が処理される。

この時、熱風の吐出温度は100℃以上、300℃以下であることが好ましく、150℃以上、250℃以下であることがより好ましい。

熱風の温度が100℃未満の場合には、トナー粒子の溶融状態が不十分となり、トナー粒子の表面へのシリカ粒子Aの埋没が不十分となって、シリカ粒子Aを固着できない場合がある。

熱風の温度が300℃を超える場合にはトナー粒子の溶融状態が進みすぎてしまい、トナー粒子表面におけるシリカ粒子Aの埋没度合いが不均一となったり、トナー粒子の内部にシリカ粒子Aが完全に埋没したりしてしまい、得られるトナーの流動性や帯電性が悪化する場合がある。また、製造工程においてトナー粒子同士の合一が起こりやすくなり、トナー粒子が粗大化したり、装置内壁面へのトナー粒子の融着が酷くなったりする場合がある。

さらに、上記の温度範囲において熱風の吐出温度を調整することで、得られるトナーの平均円形度を0.955以上0.980以下に制御することができる。

高温で処理するほど、得られるトナーの平均円形度は高くなり、低温で処理するほど、得られるトナーの平均円形度は低くなることから、トナー粒子に加えられた熱量が多いほど、トナーの平均円形度は高くなる傾向にある。

そのためトナーの平均円形度によって、トナー粒子の表面におけるシリカ粒子Aの埋没する度合いが異なることが考えられる。しかし、本発明に用いられるシリカ粒子Aは、一次粒子の個数平均粒径(DA)が特定の範囲にあるため、トナーの平均円形度が上記の範囲において、トナー粒子の表面に適度に埋め込まれており、固着強度も高いため好ましい。

熱風により表面が処理されたトナー粒子は、装置上部外周に設けた冷風供給口(103)から供給される冷風により冷却される。この時、装置内の温度分布の制御、トナー粒子の表面状態をコントロールする目的で、装置の本体側面に設けた第二の冷風供給口(104)から冷風を導入することが好ましい。第二の冷風供給口(104)の出口はスリット形状、ルーバー形状、多孔板形状、メッシュ形状等を用いる事ができ、導入方向は中心方向へ水平、装置壁面に沿う方向が、目的に応じて選択可能である。

この時、上記冷風温度は−50℃以上、10℃以下であることが好ましく、−40℃以上、8℃以下であることがより好ましい。また、上記冷風は除湿空気であることが好ましい。具体的には、冷風中の絶対水分量が5g/m3以下であることが好ましい。更に好ましくは、3g/m3以下である。

これらの冷風温度が−50℃未満の場合には装置内の温度が下がりすぎてしまい、本来の目的である熱による処理が十分に為されず、トナー粒子の表面を溶融状態にすることができない場合がある。

また、10℃を超える場合には、熱風による表面処理が施されたトナー粒子を十分に冷却できず、トナー粒子同士の合一に起因するトナー粒子の粗大化や、融着が生じる場合がある。

その後、冷却されたトナー粒子は、ブロワーで吸引され、移送配管(116)を通じて、サイクロン等で回収される。

このようにして熱風による表面処理を施した後、必要に応じて分級機や篩分機を用いて分級し、表面にシリカ粒子Aが固着されたトナー粒子を得ることができる。

本発明のトナーは、熱風による表面処理を施した後のいずれかの段階で、さらに、一次粒子の個数平均粒径が5nm以上、50nm以下の、シリカ粒子及び酸化チタン粒子の少なくとも一方の粒子が外添されてなることがトナーの流動性をさらに改善する観点より好ましい。

Next, one embodiment of a surface treatment method using hot air will be described with reference to FIG. 2, but the present invention is not limited to this.

In the present invention, the base particles having the silica particles A attached to the surface are subjected to a surface treatment using hot air, and the particles having the silica particles A fixed on the surface are referred to as toner particles. For convenience, the particles before the silica particles A are fixed to the surface may also be expressed as toner particles.

FIG. 2 is an example of a cross-sectional view of the surface treatment apparatus used in the present invention. Specifically, as the surface treatment method, a material obtained by previously attaching the silica particles A to the surfaces of the base particles is used as a raw material, and the raw material is supplied to the surface treatment apparatus.

The toner particles (114) supplied from the toner particle supply port (100) are accelerated by the injection air injected from the high-pressure air supply nozzle (115) and travel toward the airflow injection member (102) below the injection air.

Diffusion air is ejected from the airflow ejecting member (102), and the toner particles are diffused outward by the diffusion air. At this time, the diffusion state of the toner particles can be controlled by adjusting the flow rate of the injection air and the flow rate of the diffusion air.

Further, for the purpose of preventing fusion of the toner particles, a cooling jacket (106) is provided on the outer periphery of the toner particle supply port (100), the outer periphery of the surface treatment apparatus, and the outer periphery of the transfer pipe (116).

In addition, it is preferable to pass cooling water (preferably antifreeze such as ethylene glycol) through the cooling jacket.

On the other hand, the toner particles diffused by the diffusion air are treated on the surface of the toner particles by the hot air supplied from the hot air supply port (101).

At this time, the hot air discharge temperature is preferably 100 ° C. or higher and 300 ° C. or lower, and more preferably 150 ° C. or higher and 250 ° C. or lower.

When the temperature of the hot air is less than 100 ° C., the melting state of the toner particles becomes insufficient, the silica particles A are not sufficiently embedded in the surface of the toner particles, and the silica particles A may not be fixed.

When the temperature of the hot air exceeds 300 ° C., the melting state of the toner particles progresses too much, the degree of embedding of the silica particles A on the toner particle surfaces becomes uneven, or the silica particles A are completely inside the toner particles. In some cases, the fluidity and chargeability of the resulting toner may be deteriorated. In addition, the toner particles are likely to coalesce in the manufacturing process, and the toner particles may be coarsened or the toner particles may be severely fused to the inner wall surface of the apparatus.

Further, the average circularity of the obtained toner can be controlled to 0.955 or more and 0.980 or less by adjusting the hot air discharge temperature in the above temperature range.

The higher the temperature, the higher the average circularity of the resulting toner, and the lower the temperature, the lower the average circularity of the resulting toner. The degree of circularity tends to increase.

Therefore, it can be considered that the degree of embedding of the silica particles A on the surface of the toner particles varies depending on the average circularity of the toner. However, since the number average particle diameter (D A ) of the primary particles is in a specific range, the silica particles A used in the present invention are appropriately embedded in the surface of the toner particles in the above range. It is preferable because of its high fixing strength.

The toner particles whose surface has been treated with hot air are cooled by cold air supplied from a cold air supply port (103) provided on the outer periphery of the upper part of the apparatus. At this time, it is preferable to introduce cold air from the second cold air supply port (104) provided on the side surface of the main body of the apparatus for the purpose of controlling the temperature distribution in the apparatus and controlling the surface state of the toner particles. The outlet of the second cold air supply port (104) can use a slit shape, a louver shape, a perforated plate shape, a mesh shape, etc., the introduction direction is horizontal to the center direction, and the direction along the apparatus wall surface depends on the purpose. Selectable.

At this time, the cold air temperature is preferably −50 ° C. or higher and 10 ° C. or lower, and more preferably −40 ° C. or higher and 8 ° C. or lower. The cold air is preferably dehumidified air. Specifically, the absolute water content in the cold air is preferably 5 g / m 3 or less. More preferably, it is 3 g / m 3 or less.

When the temperature of the cold air is less than -50 ° C., the temperature in the apparatus is too low, and the heat treatment that is the original purpose is not sufficiently performed, and the surface of the toner particles cannot be made into a molten state. There is a case.

When the temperature exceeds 10 ° C., the toner particles subjected to the surface treatment with hot air cannot be sufficiently cooled, and the toner particles may be coarsened or fused due to coalescence between the toner particles. .

Thereafter, the cooled toner particles are sucked by a blower and collected by a cyclone or the like through a transfer pipe (116).

After performing the surface treatment with hot air in this way, toner particles having silica particles A fixed on the surface can be obtained by classification using a classifier or a sieving machine as necessary.

In the toner of the present invention, at any stage after the surface treatment with hot air, the number average particle size of the primary particles is 5 nm or more and 50 nm or less, and at least one particle of silica particles and titanium oxide particles is present. External addition is preferable from the viewpoint of further improving the fluidity of the toner.

以下、本発明におけるトナー等の各種物性の測定法について説明する。

<固着されていない無機微粒子の分離方法>

本発明では、固着されている無機微粒子の測定を行う。

このため、以下の手法で固着されていない無機微粒子を取り除くことが必要である。

50ml容量のバイアルに「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の2質量%水溶液20gを秤量し、トナー1gと混合する。いわき産業社製「KM Shaker」 (model: V.SX)にセットし、speedを50に設定して30秒間振とうする。その後、遠心分離機(1000rpmにて5分間)にて、トナーと水溶液を分離する。上澄み液を分離し、沈殿しているトナーを真空乾燥し、固着されていない無機微粒子を分離したトナー粒子を得た。

<トナー粒子表面に固着されているシリカ粒子Aの量>

本発明のトナー粒子100質量部に対するシリカ粒子Aの添加量[質量部]は、蛍光X線分析装置で求めることができる。以下本発明における測定方法を説明する。

波長分散型蛍光X線分析装置Axios advanced(PANalytical社製)を用いてHe雰囲気下、FP法にてトナー粒子中のSi元素を直接測定する。

本発明では、実施例中に示したトナー粒子1の製造例のうち、シリカ粒子A−1の添加量を1.0質量部、2.0質量部、5.0質量部、10.0質量部と変えて、標品を作成した。それぞれのSi元素量を測定し、シリカに対する検量線を作成する。

その後、固着されていない無機微粒子を分離したトナー粒子を該波長分散型蛍光X線分析装置で測定し、得られた蛍光X線強度を、検量線と比較し、シリカ粒子Aの添加量[質量部](上述の[C])を算出した。

<X線光電子分光分析(ESCA)による表面組成分析>

本発明において、トナー粒子表面のシリカ粒子Aによる被覆率(すなわち、[B])は、X線光電子分光分析(ESCA)による表面組成分析を行い算出される。ESCAの装置及び測定条件は、下記の通りである。

使用装置:PHI社(Physical Electronics Industries, INC.)製、Quantum 2000 Scanning ESCA Microprobe

測定条件:

X線源 ;AlKα(100μ25W15KV)

Angle ;45°

Pass Energy;58.70eV

測定試料としては、固着されていない無機微粒子を分離したトナー粒子を用いる。

以上の条件により測定された各元素のピーク強度から、PHI社提供の相対感度因子を用いて表面原子濃度(原子%)を算出する。

測定元素としては、C、O、Si、Ti、Al、Ca、Srの7種類を測定し、これら7種類の元素中のSiの割合を算出する。各々の原子に関して、C:1s、O:1s、Si:2p、Ti:2p軌道、Al:2p軌道、Ca:2p軌道、Sr:3d軌道に基づくピーク強度を参照する。

シリカ(SiO2)におけるSiの元素濃度は33%であるため、上記で得られたSi

濃度(原子%)の3倍をシリカ粒子の濃度と考え、この値をもって被覆率[B]とした。尚、上記の7種類の元素は、トナー粒子表面に存在する元素、或いは、外添剤を構成する代表的な元素である。

Hereinafter, methods for measuring various physical properties of the toner and the like in the present invention will be described.

<Method for separating inorganic fine particles not fixed>

In the present invention, the fixed inorganic fine particles are measured.

For this reason, it is necessary to remove the inorganic fine particles not fixed by the following method.

In a 50 ml vial, weigh 20 g of a 2% by weight aqueous solution of “Contaminone N” (neutral detergent, anionic surfactant, neutral detergent for pH 7 precision measuring instrument washing comprising an organic builder and 1 g of toner. Set to “KM Shaker” (model: V.SX) manufactured by Iwaki Sangyo Co., Ltd., set speed to 50 and shake for 30 seconds, then centrifuge (1000 rpm for 5 minutes), The toner and the aqueous solution are separated, the supernatant liquid is separated, and the precipitated toner is vacuum-dried to obtain toner particles from which inorganic fine particles not fixed are separated.

<Amount of silica particles A fixed to the toner particle surface>

The addition amount [parts by mass] of the silica particles A with respect to 100 parts by mass of the toner particles of the present invention can be determined with a fluorescent X-ray analyzer. The measurement method in the present invention will be described below.

The Si element in the toner particles is directly measured by the FP method in a He atmosphere using a wavelength dispersive X-ray fluorescence analyzer Axios advanced (manufactured by PANalytical).

In the present invention, among the production examples of the toner particles 1 shown in Examples, the addition amount of silica particles A-1 is 1.0 part by mass, 2.0 parts by mass, 5.0 parts by mass, 10.0 parts by mass. A standard was created instead of the part. The amount of each Si element is measured, and a calibration curve for silica is created.

Thereafter, the toner particles from which the inorganic fine particles that are not fixed are separated are measured with the wavelength dispersion type fluorescent X-ray analyzer, and the obtained fluorescent X-ray intensity is compared with a calibration curve, and the added amount of silica particles A [mass Part] (the above-mentioned [C]).

<Surface composition analysis by X-ray photoelectron spectroscopy (ESCA)>

In the present invention, the coverage of the toner particle surface with silica particles A (ie, [B]) is calculated by performing a surface composition analysis by X-ray photoelectron spectroscopy (ESCA). The ESCA apparatus and measurement conditions are as follows.

Equipment used: Quantum 2000 Scanning ESCA Microprobe, manufactured by PHI (Physical Electronics Industries, Inc.)

Measurement condition:

X-ray source: AlKα (100μ25W15KV)

Angle; 45 °

Pass Energy; 58.70 eV

As a measurement sample, toner particles obtained by separating inorganic fine particles that are not fixed are used.

From the peak intensity of each element measured under the above conditions, the surface atomic concentration (atomic%) is calculated using a relative sensitivity factor provided by PHI.

As measurement elements, seven types of C, O, Si, Ti, Al, Ca, and Sr are measured, and the ratio of Si in these seven types of elements is calculated. For each atom, reference is made to the peak intensities based on C: 1s, O: 1s, Si: 2p, Ti: 2p orbital, Al: 2p orbital, Ca: 2p orbital, and Sr: 3d orbital.

Since the element concentration of Si in silica (SiO 2 ) is 33%, the Si obtained above

Three times the concentration (atomic%) was considered as the concentration of silica particles, and this value was defined as the coverage [B]. The above seven types of elements are elements present on the surface of the toner particles or representative elements constituting the external additive.

<シリカ粒子A及びその他の無機微粒子の一次粒子の個数平均粒径の測定方法>

シリカ粒子A等の一次粒子の個数平均粒径の測定は、電界放射型走査電子顕微鏡(FE−SEM)S−4700(日立製作所製)を用いて行う。

撮影倍率は5万倍とし、撮影された写真をさらに2倍に引き伸ばした後、得られたFE−SEM写真像から、トナー粒子表面の固着されたシリカ粒子A等(一次粒子)露出している面の最大径(長軸径)Laを測定する。同時に露出面の高さLbを算出する。

LaとLbから、シリカ粒子の最大径は(La2/4+Lb2)/Lbと算出される。ランダムに選択した100個のシリカ粒子A等(一次粒子)について同様の計算を行い、シリカ粒子A等(一次粒子)の個数平均粒径とする。

<Method for Measuring Number Average Particle Size of Primary Particles of Silica Particles A and Other Inorganic Fine Particles>

The number average particle diameter of primary particles such as silica particles A is measured using a field emission scanning electron microscope (FE-SEM) S-4700 (manufactured by Hitachi, Ltd.).

The photographing magnification is set to 50,000 times, and after the photographed photograph is further doubled, the silica particles A and the like (primary particles) to which the toner particle surface is adhered are exposed from the obtained FE-SEM photograph image. The maximum diameter (major axis diameter) La of the surface is measured. At the same time, the height Lb of the exposed surface is calculated.

From La and Lb, the maximum diameter of the silica particles is calculated as (La 2/4 + Lb 2 ) / Lb. The same calculation is performed on 100 randomly selected silica particles A and the like (primary particles) to obtain the number average particle diameter of the silica particles A and the like (primary particles).

<シリカ粒子AのBET比表面積(BETA)の測定方法>

シリカ粒子AのBET比表面積(BETA)の測定は、JIS Z8830(2001年)に準じて行った。

具体的な測定方法は、以下の通りである。

測定装置としては、定容法によるガス吸着法を測定方式として採用している「自動比表面積・細孔分布測定装置 TriStar3000(島津製作所社製)」を用いた。

測定条件の設定および測定データの解析は、本装置に付属の専用ソフト「TriStar3000 Version4.00」を用いて行い、また装置には真空ポンプ、窒素ガス配管、ヘリウムガス配管を接続した。窒素ガスを吸着ガスとして用い、BET多点法により算出した値を本発明におけるBET比表面積とした。

BET比表面積は、具体的には以下のようにして算出する。

まず、シリカ粒子Aに窒素ガスを吸着させ、その時の試料セル内の平衡圧力P(Pa)とシリカ粒子Aの窒素吸着量Va(モル・g−1)を測定する。そして、試料セル内の平衡圧力P(Pa)を窒素の飽和蒸気圧Po(Pa)で除した値である相対圧Prを横軸とし、窒素吸着量Va(モル・g−1)を縦軸とした吸着等温線を得る。次いで、シリカ粒子Aの表面に単分子層を形成するのに必要な吸着量である単分子層吸着量Vm(モル・g−1)を、下記のBET式を適用して求める。

Pr/Va(1−Pr)=1/(Vm×C)+(C−1)×Pr/(Vm×C)

(ここで、CはBETパラメーターであり、測定サンプル種、吸着ガス種、吸着温度により変動する変数である。)

BET式は、X軸をPr、Y軸をPr/Va(1−Pr)とすると、傾きが(C−1)/(Vm×C)、切片が1/(Vm×C)の直線と解釈できる(この直線をBETプロットという)。

直線の傾き=(C−1)/(Vm×C)

直線の切片=1/(Vm×C)

Prの実測値とPr/Va(1−Pr)の実測値をグラフ上にプロットして最小二乗法により直線を引くと、その直線の傾きと切片の値が算出できる。これらの値を用いて上記の傾きと切片の連立方程式を解くと、VmとCが算出できる。

さらに、上記で算出したVmと窒素分子の分子占有断面積(0.162nm2)から、下記の式に基づいて、シリカ粒子AのBET比表面積S(m2・g−1)を算出する。

S=Vm×N×0.162×10−18

(ここで、Nはアボガドロ数(モル−1)である。)

本装置を用いた測定は、装置に付属の「TriStar3000 取扱説明書V4.0」に従うが、具体的には、以下の手順で測定する。

充分に洗浄、乾燥した専用のガラス製試料セル(ステム直径3/8インチ、容積約5ml)の風袋を精秤する。そして、ロートを使ってこの試料セルの中に0.3gのシリカ粒

子Aを入れる。

シリカ粒子Aを入れた前記試料セルを真空ポンプと窒素ガス配管を接続した「前処理装置 バキュプレップ061(島津製作所社製)」にセットし、23℃にて真空脱気を約10時間継続して行なう。尚、真空脱気の際には、シリカ粒子Aが真空ポンプに吸引されないよう、バルブを調整しながら徐々に脱気する。セル内の圧力は脱気とともに徐々に下がり、最終的には約0.4Pa(約3ミリトール)となる。真空脱気終了後、窒素ガスを徐々に注入して試料セル内を大気圧に戻し、試料セルを前処理装置から取り外す。そして、この試料セルの質量を精秤し、風袋との差からシリカ粒子Aの正確な質量を算出する。尚、この際に、試料セル内のシリカ粒子Aが大気中の水分等で汚染されないように、秤量中はゴム栓で試料セルに蓋をしておく。

次に、シリカ粒子Aが入った前記試料セルのステム部に専用の「等温ジャケット」を取り付ける。そして、この試料セル内に専用のフィラーロッドを挿入し、前記装置の分析ポートに試料セルをセットする。尚、等温ジャケットとは、毛細管現象により液体窒素を一定レベルまで吸い上げることが可能な、内面が多孔性材料、外面が不浸透性材料で構成された筒状の部材である。

続いて、接続器具を含む試料セルのフリースペースの測定を行なう。フリースペースは、23℃においてヘリウムガスを用いて試料セルの容積を測定し、続いて液体窒素で試料セルを冷却した後の試料セルの容積を、同様にヘリウムガスを用いて測定して、これらの容積の差から換算して算出する。また、窒素の飽和蒸気圧Po(Pa)は、装置に内蔵されたPoチューブを使用して、別途に自動で測定される。

次に、試料セル内の真空脱気を行った後、真空脱気を継続して行ないながら試料セルを液体窒素で冷却する。その後、窒素ガスを試料セル内に段階的に導入してシリカ粒子Aに窒素分子を吸着させる。この際、平衡圧力P(Pa)を随時計測することにより前記した吸着等温線が得られるので、この吸着等温線をBETプロットに変換する。尚、データを収集する相対圧Prのポイントは、0.05、0.10、0.15、0.20、0.25、0.30の合計6ポイントに設定する。得られた測定データに対して最小二乗法により直線を引き、その直線の傾きと切片からVmを算出する。さらに、このVmの値を用いて、前記したようにシリカ粒子AのBET比表面積を算出する。

<Method for Measuring BET Specific Surface Area (BET A ) of Silica Particle A>

The BET specific surface area (BET A ) of the silica particles A was measured according to JIS Z8830 (2001).

A specific measurement method is as follows.

As a measuring device, an “automatic specific surface area / pore distribution measuring device TriStar 3000 (manufactured by Shimadzu Corporation)” which employs a gas adsorption method by a constant volume method as a measuring method was used.

Setting of measurement conditions and analysis of measurement data were performed using dedicated software “TriStar3000 Version 4.00” attached to the apparatus, and a vacuum pump, nitrogen gas pipe, and helium gas pipe were connected to the apparatus. The value calculated by the BET multipoint method using nitrogen gas as the adsorption gas was defined as the BET specific surface area in the present invention.

Specifically, the BET specific surface area is calculated as follows.

First, nitrogen gas is adsorbed on the silica particles A, and the equilibrium pressure P (Pa) in the sample cell and the nitrogen adsorption amount Va (mol · g −1 ) of the silica particles A at that time are measured. The relative pressure Pr, which is a value obtained by dividing the equilibrium pressure P (Pa) in the sample cell by the saturated vapor pressure Po (Pa) of nitrogen, is plotted on the horizontal axis, and the nitrogen adsorption amount Va (mol · g −1 ) is plotted on the vertical axis. The adsorption isotherm is obtained. Next, a monomolecular layer adsorption amount Vm (mol · g −1 ), which is an adsorption amount necessary for forming a monomolecular layer on the surface of the silica particle A, is obtained by applying the following BET equation.

Pr / Va (1-Pr) = 1 / (Vm * C) + (C-1) * Pr / (Vm * C)

(Here, C is a BET parameter, which is a variable that varies depending on the measurement sample type, adsorbed gas type, and adsorption temperature.)

The BET equation is interpreted as a straight line with an inclination of (C-1) / (Vm × C) and an intercept of 1 / (Vm × C), where Pr is X axis and Pr / Va (1-Pr) is Y axis. Yes (this line is called a BET plot).

Straight line slope = (C-1) / (Vm × C)

Straight line intercept = 1 / (Vm × C)

When the measured value of Pr and the measured value of Pr / Va (1-Pr) are plotted on a graph and a straight line is drawn by the least square method, the slope and intercept value of the straight line can be calculated. Vm and C can be calculated by solving the above slope and intercept simultaneous equations using these values.

Furthermore, the BET specific surface area S (m 2 · g −1 ) of the silica particles A is calculated from the Vm calculated above and the molecular occupation cross-sectional area (0.162 nm 2 ) of nitrogen molecules based on the following formula.

S = Vm × N × 0.162 × 10 −18

(N is Avogadro's number (mol- 1 ).)

The measurement using this apparatus follows the “TriStar 3000 Instruction Manual V4.0” attached to the apparatus, and specifically, the measurement is performed according to the following procedure.

Thoroughly weigh the tare of a dedicated glass sample cell (stem diameter 3/8 inch, volume about 5 ml) that has been thoroughly cleaned and dried. Then, 0.3 g of silica particles A are put into the sample cell using a funnel.

The sample cell containing the silica particles A is set in a “pretreatment device Bacrepprep 061 (manufactured by Shimadzu Corporation)” connected with a vacuum pump and a nitrogen gas pipe, and vacuum degassing is continued at 23 ° C. for about 10 hours. Do it. During vacuum deaeration, the silica particles A are gradually deaerated while adjusting the valve so that the silica particles A are not sucked into the vacuum pump. The pressure in the cell gradually decreases with deaeration and finally becomes about 0.4 Pa (about 3 mTorr). After completion of vacuum degassing, nitrogen gas is gradually injected to return the inside of the sample cell to atmospheric pressure, and the sample cell is removed from the pretreatment device. Then, the mass of the sample cell is precisely weighed, and the exact mass of the silica particles A is calculated from the difference from the tare. At this time, the sample cell is covered with a rubber plug during weighing so that the silica particles A in the sample cell are not contaminated by moisture in the atmosphere.

Next, a dedicated “isothermal jacket” is attached to the stem portion of the sample cell containing the silica particles A. Then, a dedicated filler rod is inserted into the sample cell, and the sample cell is set in the analysis port of the apparatus. The isothermal jacket is a cylindrical member having an inner surface made of a porous material and an outer surface made of an impermeable material capable of sucking liquid nitrogen to a certain level by capillary action.

Subsequently, the free space of the sample cell including the connection tool is measured. The free space is measured by measuring the volume of the sample cell using helium gas at 23 ° C., and then measuring the volume of the sample cell after cooling the sample cell with liquid nitrogen using helium gas. It is calculated by converting from the difference in volume. The saturated vapor pressure Po (Pa) of nitrogen is automatically measured separately using a Po tube built in the apparatus.

Next, after vacuum deaeration in the sample cell, the sample cell is cooled with liquid nitrogen while the vacuum deaeration is continued. Thereafter, nitrogen gas is gradually introduced into the sample cell to adsorb nitrogen molecules on the silica particles A. At this time, the adsorption isotherm is obtained by measuring the equilibrium pressure P (Pa) as needed, and the adsorption isotherm is converted into a BET plot. Note that the points of the relative pressure Pr for collecting data are set to a total of 6 points of 0.05, 0.10, 0.15, 0.20, 0.25, and 0.30. A straight line is drawn from the obtained measurement data by the least square method, and Vm is calculated from the slope and intercept of the straight line. Further, using the value of Vm, the BET specific surface area of the silica particles A is calculated as described above.

<シリカ粒子A及びトナーの真密度の測定方法>

乾式自動密度計アキュピック1330(島津製作所社製)を用いて測定した。

まず、温度23℃湿度50%RHの環境に24時間放置したサンプル試料を5g秤量し、測定用セル(10cm3)に入れ、本体試料室に挿入する。測定は、測定試料サンプル質量を本体に入力し、測定をスタートさせることにより自動測定できる。

自動測定の測定条件は、2.392×102kPaで調整されたヘリウムガスを用い、試料室内にパージした後、試料室内の圧力変化が3.447×10−2kPa/分になる状態を平衡状態とし、平衡状態になるまで繰り返しヘリウムガスをパージする。

平衡状態時の本体試料室の圧力を測定し、その状態に達したときの圧力変化により試料サンプル体積が算出できる(ボイルの法則)。

試料サンプルの体積が算出し、以下の式で試料サンプルの真密度を計算した。

真密度(g/cm3)=試料サンプル質量(g)/試料サンプル体積(cm3)

この自動測定により5回繰り返した測定値の平均値をサンプル試料の真密度(g/cm3)とした。

<Method for Measuring True Density of Silica Particle A and Toner>

Measurement was performed using a dry automatic densimeter AccuPick 1330 (manufactured by Shimadzu Corporation).

First, 5 g of a sample sample left in an environment of a temperature of 23 ° C. and a humidity of 50% RH for 24 hours is weighed, placed in a measurement cell (10 cm 3 ), and inserted into the main body sample chamber. The measurement can be automatically performed by inputting the measurement sample sample mass into the main body and starting the measurement.

The measurement conditions for automatic measurement are as follows: after purging the sample chamber with helium gas adjusted at 2.392 × 10 2 kPa, the pressure change in the sample chamber becomes 3.447 × 10 −2 kPa / min. Equilibrate and purge with helium gas repeatedly until equilibrium is reached.

The pressure in the main body sample chamber in the equilibrium state can be measured, and the sample sample volume can be calculated from the pressure change when that state is reached (Boil's law).

The volume of the sample sample was calculated, and the true density of the sample sample was calculated using the following formula.

True density (g / cm 3 ) = sample sample mass (g) / sample sample volume (cm 3 )

The average value of the measurement values repeated five times by this automatic measurement was taken as the true density (g / cm 3 ) of the sample specimen.

<トナーの平均円形度の算出方法>

トナーの平均円形度は、フロー式粒子像分析装置「FPIA−3000」(シスメックス社製)によって、校正作業時の測定及び解析条件で測定する。

フロー式粒子像分析装置「FPIA−3000」(シスメックス社製)の測定原理は、流れている粒子を静止画像として撮像し、画像解析を行うというものである。試料チャンバーへ加えられた試料は、試料吸引シリンジによって、フラットシースフローセルに送り

込まれる。フラットシースフローに送り込まれた試料は、シース液に挟まれて扁平な流れを形成する。フラットシースフローセル内を通過する試料に対しては、1/60秒間隔でストロボ光が照射されており、流れている粒子を静止画像として撮影することが可能である。また、扁平な流れであるため、焦点の合った状態で撮像される。粒子像はCCDカメラで撮像され、撮像された画像は512×512画素の画像処理解像度(一画素あたり0.37×0.37μm)で画像処理され、各粒子像の輪郭抽出を行い、粒子像の投影面積Sや周囲長L等が計測される。

次に、上記面積Sと周囲長Lを用いて円相当径と円形度を求める。円相当径とは、粒子像の投影面積と同じ面積を持つ円の直径のことであり、円形度Cは、円相当径から求めた円の周囲長を粒子投影像の周囲長で割った値として定義され、次式で算出される。