JP5869746B2 - Burring method and mold - Google Patents

Burring method and mold Download PDFInfo

- Publication number

- JP5869746B2 JP5869746B2 JP2009112702A JP2009112702A JP5869746B2 JP 5869746 B2 JP5869746 B2 JP 5869746B2 JP 2009112702 A JP2009112702 A JP 2009112702A JP 2009112702 A JP2009112702 A JP 2009112702A JP 5869746 B2 JP5869746 B2 JP 5869746B2

- Authority

- JP

- Japan

- Prior art keywords

- punch

- mold

- die

- protrusion

- burring

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Punching Or Piercing (AREA)

Description

本発明は、板状のワークにバーリング加工を行う方法及び金型に係り、さらに詳細には、ワークに予め下穴を形成することなくバーリング加工を行う方法及びその方法に使用する金型に関する。 The present invention relates to a method and a mold for performing a burring process on a plate-shaped workpiece, and more particularly to a method for performing a burring process without forming a pilot hole in advance in a workpiece and a mold used for the method.

従来、板状のワークにバーリング加工を行う場合には、ワークに予め下穴を加工した後にバーリング加工を行っている(例えば特許文献1,2参照)。 Conventionally, when burring is performed on a plate-shaped workpiece, burring is performed after a pilot hole is previously machined in the workpiece (see, for example, Patent Documents 1 and 2).

また、ワークに下穴を予め加工することなくバーリング加工を行うことも行われている(例えば特許文献3,4参照)。 Further, burring is also performed without previously preparing a pilot hole in a work (see, for example, Patent Documents 3 and 4).

前記特許文献1,2に記載のように、ワークに予め下穴を加工した後、バーリング加工を行う場合、次工程のタッピング加工時に必要なネジ山数が得られるようにバーリングの突出高さ寸法を大きくしようとすると、成形加工されたバーリングの先端側が薄肉になると共に先端面が粗面になり、ひび割れ等を生じることがある。 As described in Patent Documents 1 and 2, when a burring is performed after a pilot hole has been previously machined in a workpiece, the protruding height dimension of the burring is obtained so that the number of threads necessary for tapping in the next process can be obtained. If it is going to be large, the tip side of the molded burring becomes thin and the tip surface becomes rough, which may cause cracks and the like.

そこで、特許文献2に記載されているように、内部に備えたスリーブパンチによって前記バーリングの先端面をサイジング加工する必要があるものであり、金型の構成がより複雑になるという問題がある。 Therefore, as described in Patent Document 2, it is necessary to size the tip surface of the burring with a sleeve punch provided inside, and there is a problem that the configuration of the mold becomes more complicated.

ワークに予め下穴を加工することなくバーリング加工を行う特許文献3に記載の方法は、板状のワークの上面に凸部を形成するとき(第1工程)、上記凸部の外径とほぼ等しい凹部をワークの下面に形成し、上記凸部の中央に凹部を形成することによって当該凹部の周囲に後方押し出しによって環状の凸部を形成した後(第2工程)、前記凹部の底を打抜いて穴を形成し(第3工程)、その後にバーリング加工(第4工程)を行うものである(特許文献3の図1(a)〜(e)参照)。したがって、特許文献3に記載のバーリング加工を行うには、4工程毎に金型が必要であり、金型数が多くなるという問題があると共に、ワークの下面に凹部が存在することにより、バーリング加工を行った部分により多くのネジ山を形成することが難しいという問題がある。 In the method described in Patent Document 3 in which burring is performed without previously preparing a pilot hole in a workpiece, when a convex portion is formed on the upper surface of a plate-shaped workpiece (first step), the outer diameter of the convex portion is almost the same. An equal concave portion is formed on the lower surface of the workpiece, and a concave portion is formed at the center of the convex portion, thereby forming an annular convex portion around the concave portion by backward extrusion (second step), and then hitting the bottom of the concave portion. A hole is formed by pulling out (third step), and then burring (fourth step) is performed (see FIGS. 1A to 1E of Patent Document 3). Therefore, in order to perform the burring process described in Patent Document 3, a mold is required for every four steps, and there is a problem that the number of molds is increased. There is a problem that it is difficult to form a larger number of threads in the processed part.

特許文献4に記載の方法は、板状のワークに凹部を形成し、この凹部の底部を打抜く方法であるから、使用する金型は2種類でよいこととなり、使用する金型数が少なくなるものの、バーリング高さが板厚の3倍以下の場合を対象とするものであり、バーリング加工部分にネジを形成するとき、より多くのネジ山数を得ようとする上において問題がある。 The method described in Patent Document 4 is a method of forming a recess in a plate-shaped workpiece and punching out the bottom of the recess, so that only two types of molds are used, and the number of molds to be used is small. However, it is intended for a case where the burring height is three times or less of the plate thickness, and there is a problem in obtaining a larger number of threads when a screw is formed in the burring portion.

本発明は、前述のごとき従来の問題に鑑みてなされたもので、予め下穴を形成すること

なく板状のワークにバーリング加工を行うバーリング加工方法であって、パンチ金型とダ

イ金型によって板状のワークを挟み込み、上記パンチ金型に備えた加圧突出部と当該加圧

突出部と対向してダイ金型に備えた加圧突出部とによって挟圧された部分を挟圧加圧して

薄肉に形成すると共に、上記挟圧加圧される部分の金属を、前記パンチ金型又はダイ金型

に備えた前記加圧突出部の周囲に形成されている環状の凹部へ流動し、前記ワークの上面

又は下面の一側面に、筒状の突出部を形成すると共に前記ワークの他側面に凹部を形成す

る(A)工程と、前記パンチ金型とダイ金型の加圧突出部によって挟圧加圧されて薄肉と

なった部分を、別個の打抜き加工用のパンチ、ダイによって筒状の前記突出部の先端からワークの前記他側面に亘って前記両加圧突出部よりも大きな径でもって打抜く(B)工程と、を備えていることを特徴とするものである。

The present invention has been made in view of the conventional problems as described above, and is a burring method for performing burring on a plate-shaped workpiece without forming a pilot hole in advance, and includes a punch die and a die die. A plate-shaped workpiece is sandwiched, and the portion sandwiched between the pressure protrusion provided in the punch mold and the pressure protrusion provided in the die mold is opposed to the pressure protrusion and pressed. And forming a thin wall and flowing the metal to be pressed and pressed into an annular recess formed around the pressurizing protrusion provided in the punch mold or die mold, A cylindrical protrusion is formed on one side of the upper surface or the lower surface of the work and a recess is formed on the other side of the work (A), and the pressure protrusion between the punch mold and the die mold Separately punching the thinned part by pressing Punch use, in that it comprises, a punching step (B) with a large diameter than the two pressurized圧突out unit over to the other side surface of the workpiece from the tip of the cylindrical of the projecting portion by the die It is a feature.

また、前記バーリング加工方法における前記(a)工程に使用する金型であって、パン

チ金型とダイ金型を備え、前記パンチ金型は、上端部にパンチヘッドを備えた筒状のパン

チガイド内に、下端部に加圧突出部を備えた昇降体を上下動自在かつ下方向へ付勢して備

え、前記加圧突出部が上下に貫通した貫通孔を備えた板押え部材を前記パンチガイドの下

端部に備え、かつ前記板押え部材の下面に、金属が充填されて上方向へ突出した筒状のバーリング部を形成するために、前記加圧突出部を囲繞した環状の凹部を備え

た構成であり、前記ダイ金型は、前記パンチ金型における前記加圧突出部に対向した加圧

突出部をダイ本体に備え、当該加圧突出部の周囲にエジェクタプレートを上下動自在かつ

上方向へ付勢して備えていることを特徴とするものである。

In addition, the die used in the step (a) in the burring method includes a punch die and a die die, and the punch die has a cylindrical punch guide provided with a punch head at an upper end portion. An elevating body having a pressure projecting portion at a lower end portion thereof is vertically movable and urged downward, and a plate pressing member having a through hole through which the pressure projecting portion vertically penetrates is provided in the punch. Provided at the lower end of the guide, and on the lower surface of the plate pressing member, an annular recess surrounding the pressurizing protrusion is provided to form a cylindrical burring portion that is filled with metal and protrudes upward. The die mold is provided with a pressing protrusion facing the pressing protrusion in the punch mold in the die body, and an ejector plate can be moved up and down around the pressing protrusion. It is characterized by being biased in the direction It is intended.

また、前記金型において、前記パンチ金型における前記加圧突出部の先端面は凸状の曲面に形成してあり、前記ダイ金型における前記加圧突出部の先端面は、前記凸状の曲面に対応した凹状の曲面に形成してあることを特徴とするものである。 Further, in the mold, the tip surface of the pressure protrusion in the punch mold is formed into a convex curved surface, and the tip surface of the pressure protrusion in the die mold is the convex shape. A concave curved surface corresponding to the curved surface is formed.

また、前記バーリング加工方法における前記(a)工程に使用する金型であって、パン

チ金型とダイ金型を備え、前記パンチ金型は、筒状のパンチガイド内に、上端部にパンチ

ヘッドを備え、前記パンチガイドから下方向へ突出自在な加圧突出部を下部に備えたパン

チボディを上下動自在に備えると共に当該パンチボディを上方向へ付勢して備え、前記ダイ金型は、ダイ本体に備えた上方向突出部の周囲にエジェクタプレートを上下動自在かつ上方向へ付勢して備え、かつ前記上方向突出部の上面に、前記パンチ金型における前記加圧突出部に対向して備えた加圧突出部の周囲に環状の凹部を備え、前記ダイ金型における前記加圧突出部の上面は、前記上方向突出部の上面と同一の高さに、又は当該上方向突出部の上面より低く形成してあることを特徴とするものである。

The die used in the step (a) in the burring method includes a punch die and a die die, and the punch die is formed in a cylindrical punch guide and has a punch head at an upper end portion. A punch body having a pressure projecting portion that can be protruded downward from the punch guide, and a punch body that can be moved up and down and urged the punch body upward. An ejector plate is vertically movable and urged upward in the periphery of the upward protrusion provided in the die body, and is opposed to the pressurization protrusion in the punch mold on the upper surface of the upward protrusion. An annular recess is provided around the pressurizing protrusion provided , and the upper surface of the pressurizing protrusion in the die mold is at the same height as the upper surface of the upward protrusion, or the upward protrusion. formed to be lower than the upper surface of the part And it is characterized in and.

本発明によれば、加工工程数が少なく、使用する金型が少なくなると共にバーリング加工部の成形高さを高くすることができる。そして、バーリング加工部分の端部にバリを生じることがないと共にバーリング加工部分の穴の有効長を長くでき、ネジ加工時により多くのネジ山を加工することができるものである。 According to the present invention, the number of processing steps is small, the number of molds to be used is reduced, and the molding height of the burring portion can be increased. Further, burrs are not generated at the end of the burring portion, the effective length of the hole in the burring portion can be increased, and more threads can be processed during screw processing.

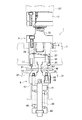

図1を参照するに、図1には、板状のワークWに予め下穴を形成することなくバーリング加工を行うバーリング加工方法に使用する金型1が示されている。上記金型1は、上下に対向したパンチ金型3とダイ金型5とを備えた構成であり、図1は、上記パンチ金型3とダイ金型5によってワークWの上面にバーリング部(筒状の突出部)BUを成形した状態を示している。 Referring to FIG. 1, FIG. 1 shows a mold 1 used for a burring method in which a burring process is performed on a plate-like workpiece W without forming a pilot hole in advance. The mold 1 includes a punch mold 3 and a die mold 5 which are vertically opposed to each other. FIG. 1 illustrates a burring portion (on the upper surface of the workpiece W by the punch mold 3 and the die mold 5). The state which shape | molded the cylindrical protrusion part BU is shown.

上記パンチ金型3は、例えばタレットパンチプレスにおける上部タレットなどのごときパンチホルダ7に備えたパンチ装着孔内に上下動自在に備えられており、上記パンチホルダ7に備えた複数のリフタースプリング9によって上下動自在に支持されている。より詳細には、前記パンチ金型3は前記パンチ装着孔に上下動自在に嵌入した筒状のパンチガイド11を備えており、このパンチガイド11の上部には、上端部にパンチヘッド13を上下位置調節可能に螺着したパンチドライバ15がボルト等のごとき固定具でもって着脱可能かつ一体的に固定してある。

The punch die 3 is provided in a punch mounting hole provided in the punch holder 7 such as an upper turret in a turret punch press, for example, and can be moved up and down, and a plurality of

なお、前記パンチガイド11とパンチドライバ15は、予め一体として構成することも可能である。したがって、前記パンチガイド11の上端部にはパンチドライバ15を介してパンチヘッド13が一体的に備えられているものである。

The

前記パンチガイド11の下端部には、ボルトや位置決めピンなどの固定具を介して板押え部材17が着脱可能かつ一体的に取付けてある。この板押え部材17の下面中央部には、ワークWの上面にバーリング部BUを形成するためのバーリング部成形凹部19が形成してあり、このバーリング部成形凹部19の中央部には上下方向に貫通した貫通孔21が形成してある。

A

前記パンチガイド11内には、加圧突出部23を備えた昇降体25が上下動自在かつ下方向へ付勢して備えられている。より詳細には、前記パンチガイド11内で前記昇降体25の上側に上下動自在かつ最上昇したときに前記パンチドライバ15の下面に当接自在に内装した有低筒状のスペーサ27と前記パンチドライバ15の下面との間には、例えばコイルスプリング、ウレタンゴムなどのごとき弾性部材29が弾装してあり、前記スペーサ27を介して前記昇降体25を常に下方向へ付勢してある。

In the

前記昇降体25の下面に下方向へ突出して備えたロッド状の前記加圧突出部23は、前記板押え部材17の前記貫通孔21を貫通しており、この加圧突出部23の下端部は前記バーリング部成形凹部19内に突出してある。したがって、当該加圧突出部23の外周面と前記バーリング部成形凹部19の内周面との間に、環状の凹部が形成されるものである。換言すれば、前記加圧突出部23を囲繞した環状の凹部を備えた構成である。

The rod-shaped

ところで、パンチ金型3がリフタースプリング9によって上昇された状態にあるときには、前記昇降体25は前記板押え部材17の上面に当接した状態にあり、この昇降体25の下面に設けた前記加圧突出部23の下端面(先端面)の高さ位置は、前記板押え部材17の下面とほぼ等しい高さ位置又は前記板押え部材17の下面より僅かに下方向へ突出した高さ位置に設けてある。そして、上記加圧突出部23の下端面は、例えば半球状などのごとき凸状の曲面に形成してある。

By the way, when the punch die 3 is lifted by the

前記ダイ金型5は、例えばタレットパンチプレスにおける下部タレットなどのごときダイホルダ31に備えたダイ装着孔内に装着してある。上記ダイ金型5は、前記ダイ装着孔内に装着したダイ本体33を備えており、このダイ本体33の中央部には、前記パンチ金型3における前記加圧突出部23と対向した加圧突出部35が上方向へ突出して備えられている。そして、この加圧突出部35の先端面(上端面)は、前記パンチ金型3における前記加圧突出部23の下端面の凸状の曲面に対応した凹状の曲面に形成してある。

The die mold 5 is mounted in a die mounting hole provided in the die holder 31 such as a lower turret in a turret punch press. The die mold 5 includes a die

前記ダイ本体33の上面には、前記加圧突出部35を囲繞した環状のエジェクタプレート37が上下動自在かつ上方向へ付勢して備えられている。より詳細には、前記ダイ本体33の下面に備えた上下方向のガイドピン39に上下動自在に備えた昇降プレート41とガイドピン39の下端部に備えたスプリング座43との間に、例えばコイルスプリングなどのごとき弾性部材45が弾装してある。そして、前記ダイ本体33を上下動自在に貫通して上端部を前記エジェクタプレート37に取付けたピン47の下端部が前記昇降プレート41の上面に当接してある。

An

したがって、前記エジェクタプレート37は、前記昇降プレート41、ピン47を介することにより、前記弾性部材45によって常に上方向へ付勢されているものである。そして、前記エジェクタプレート37の上昇を規制するために、前記エジェクタプレート37の下面には、前記ダイ本体33を上下動自在に貫通したストッパーボルト49の上端部が取付けてある。なお、前記弾性部材45の付勢力によって前記エジェクタプレート37が上昇され、かつ前記ストッパーボルト49によって上昇を規制された状態(ワークWにバーリング加工を行っていない状態)においては、前記エジェクタプレート37の上面は前記加圧突出部35の上端部より僅かに高位置に位置するものである。

Therefore, the

以上のごとき構成において、ワークWのバーリング加工を行うべき位置をダイ金型5上に移動位置決めすると、ワークWは、弾性部材45によって上方向へ付勢され、かつストッパーボルト49によって上昇を規制された状態にあるエジェクタプレート37に支持された状態にある。この状態において、パンチプレスに上下動自在に備えたストライカ(ラム)STによってパンチ金型3のパンチヘッド13を打圧し、リフタースプリング9の付勢力に抗してパンチ金型3を下降すると、当該パンチ金型3に備えた板押え部材17の下面及び加圧突出部23の下端面(先端面)がワークWの上面に当接する。

In the configuration as described above, when the position where the workpiece W should be subjected to burring is moved and positioned on the die 5, the workpiece W is urged upward by the

上述のように、板押え部材17及び加圧突出部23の下端面がワークWに当接すると、ワークWは、パンチ金型3における板押え部材17とダイ金型5におけるエジェクタプレート37によって挟圧されると共に、パンチ金型3における加圧突出部23とダイ金型5における加圧突出部35によって挟圧されることになる。その後、ストライカSTをさらに下降すると、パンチ金型3における加圧突出部23がワークWに当接していることにより、弾性部材29の付勢力に抗してパンチガイド11が下降されることになる。

As described above, when the lower end surfaces of the

すなわち、ワークWにおいて、パンチ金型3における板押え部材17とダイ金型5におけるエジェクタプレート37によって挟圧されている部分は、パンチ金型3における加圧突出部23とダイ金型5における加圧突出部35によって挟圧されている部分に対して相対的に下降することになる。換言すれば、ワークWにおいて、パンチ金型3とダイ金型5の加圧突出部23,35によって挟圧された部分は、周辺部に対して相対的に上昇されることになる(図2(A)参照)。

That is, in the work W, the portion sandwiched between the

前述のように、ワークWにおいて、パンチ金型3における加圧突出部23とダイ金型5における加圧突出部35によって挟圧された部分が相対的に上昇されると、ワークWの前記挟圧された部分は、図2(A)に示すように、前記板押え部材17におけるバーリング部成形凹部19内へ僅かに突出されることになる。この際、前記挟圧された部分の周囲の金属は、図2(A)に矢印Aで示すように、前記挟圧された部分方向へ引張られ、同方向へ流動することになる。

As described above, when the portion of the work W sandwiched between the pressurizing

そして、スペーサ27の上部がパンチドライバ15の下面に当接すると、昇降体25の相対的な上昇は停止される。このように、昇降体25の相対的な上昇を停止した状態においては、前記加圧突出部23の先端面(下端面)は、前記板押え部材17の下面よりも上昇した状態にあって、板押え部材17の下面に形成したバーリング部成形凹部19内に突出した状態にある。

And if the upper part of the

上述のように、ワークWにおいて、パンチ金型3における加圧突出部23とダイ金型5における加圧突出部35によって挟圧された部分が板押え部材17のバーリング部成形凹部19内へ僅かに突出された状態にあるとき(図2(A)に示す状態)、さらにストライカSTを下降すると、ワークWにおいて、板押え部材17とエジェクタプレート37に挟圧された部分はさらに下方向へ移動されると共に、ワークWにおいて、上下の加圧突出部23,35によって挟圧された部分は、肉厚が薄くなるように強力に加圧されることになる。したがって、上下の加圧突出部23,35によって挟圧された部分の金属は、強力に挟圧加圧されることにより、図2(B)に矢印Bで示すように、放射外方向へ流動されることになる。

As described above, in the workpiece W, the portion sandwiched between the pressurizing

この際、パンチ金型3における加圧突出部23の下端面が凸状の曲面に形成してあり、またダイ金型5における加圧突出部35の上端面が上記凸状の曲面に対応した凹状の曲面に形成してあることにより、前記挟圧された部分の金属は、図2(B)に矢印Bで示すように、パンチ金型3における加圧突出部23の周囲であって前記バーリング部成形凹部19の上部方向へ効果的に指向されて流動されることになる。

At this time, the lower end surface of the

その後、ダイ金型5におけるエジェクタプレート37がダイ本体33に当接し下降を停止すると(図2(C)参照)、ワークWにおいて、前記板押え部材17とエジェクタプレート37に挟圧された部分もより強力に挟圧加圧されることになる。したがって、ワークWにおいて前記板押え部材17とエジェクタプレート37によって挟圧加圧された部分の1部の金属は放射内方向へ流動され(矢印A)、前記上下の加圧突出部23,35の間から放射外方向へ流動される金属と合流して前記バーリング部成形凹部19の上方向へ指向して流動される。

Thereafter, when the

そして、前記バーリング部成形凹部19内に金属が充填されると、ワークWの上面には、上方向へ突出した筒状のバーリング部BUが形成されることになる。この際、上記バーリング部BUの外表面は、前記バーリング部成形凹部19の内周面を転写された状態にあり、円滑な表面である。そして、前記バーリング部BUの内部には、上下の前記加圧突出部23,35によって押し潰された薄肉部分が残ることになる(図2(D)参照)。この際、前記薄肉部分の上下には、上下の加圧突出部23,35によって押圧形成された同径の凹部が形成される。

When the burring

前述のごとく、ワークWにバーリング加工を行った後、前記ストライカSTを元の上昇位置に復帰し、パンチ金型3とダイ金型5の間からワークWを取り外し、前記パンチ金型3,ダイ金型5とは別個の打抜き加工用のパンチ、ダイによって前記薄肉部分の打抜き加工を行うことにより、ワークWの上面に所望形状のバーリング部BUが形成されるものである(図2(E)参照)。 As described above, after burring the workpiece W, the striker ST is returned to its original raised position, the workpiece W is removed from between the punch die 3 and the die die 5, and the punch die 3, die A burring portion BU having a desired shape is formed on the upper surface of the workpiece W by punching the thin portion with a punch and die for punching that is separate from the die 5 (FIG. 2 (E)). reference).

以上のごとき説明より理解されるように、ワークWの上面にバーリング部BUを成形加工する金型としては、前述したパンチ金型3及びダイ金型5を備えた金型1と、成形されたバーリング部BU内の薄肉部分を打抜くための打抜き加工用のパンチ,ダイを備えた金型との2種類の金型でよいこととなり、金型数が少なくなるものである。また、前記構成によれば、バーリング部BUの穴は、ワークWの下面からバーリング部BUの先端(上端)まで同径とすることができ、ネジ山を形成するための穴の有効長をより長くすることができる。よってバーリング部BUにより多くのネジ山を形成することができることになり、前述したごとき従来の問題を解消し得るものである。 As can be understood from the above description, as the mold for forming the burring portion BU on the upper surface of the work W, the mold 1 provided with the punch mold 3 and the die mold 5 described above was formed. Two types of molds, ie, a punch for punching a thin portion in the burring unit BU and a mold having a die, may be used, and the number of molds is reduced. Moreover, according to the said structure, the hole of burring part BU can be made into the same diameter from the lower surface of the workpiece | work W to the front-end | tip (upper end) of burring part BU, and the effective length of the hole for forming a screw thread is made more Can be long. Therefore, many threads can be formed in the burring portion BU, and the conventional problems as described above can be solved.

ところで、前記説明は、ワークWの上面にバーリング部BUを形成する場合について説明したが、ワークWの下面にバーリング部BUを形成することも可能である。そこで、次に、ワークWの下面にバーリング部BUを形成するための金型について説明する。 By the way, although the said description demonstrated the case where the burring part BU was formed in the upper surface of the workpiece | work W, it is also possible to form the burring part BU in the lower surface of the workpiece | work W. FIG. Then, next, the metal mold | die for forming the burring part BU in the lower surface of the workpiece | work W is demonstrated.

図3を参照するに、ワークWの下面にバーリング部BUを形成するための金型51はパンチ金型53とダイ金型55を備えている。

Referring to FIG. 3, a

上記パンチ金型53は、パンチプレスにおけるパンチホルダ(図3には図示省略)に上下動自在に支持される筒状のパンチガイド57を備えている。このパンチガイド57の下部には、ワークWを押圧するための板押え部57Aが備えられている。そして、前記パンチガイド57内に上下動自在に備えたパンチボディ59の上部には、前記パンチガイド57の上部に備えたリテーナカラー61を上下動自在に貫通したパンチドライバ63が一体的に備えられており、このパンチドライバ63の上端部に上下動可能に螺着したパンチヘッド65と前記リテーナカラー61との間には、例えば皿バネなどのごとき強力なストリッパースプリング67が弾装してある。そして、前記パンチボディ59の下部には、前記板押え部57Aを貫通して下方向へ突出自在な加圧突出部69が一体に備えられている。

The punch die 53 includes a

前記ダイ金型55はダイ本体71を備えており、このダイ本体71の上面中央には大径の上方向突出部73が備えられている。そして、この上方向突出部73の周囲にはエジェクタプレート75が上下動自在に備えられている。このエジェクタプレート75は、当該エジェクタプレート75とダイ本体71との間に弾装した弾性部材77によって上方向へ付勢されており、上方向への位置は、エジェクタプレート75の下面に取付けたストッパーボルト79によって規制されている。

The

前記上方向突出部73の上面中央部には前記加圧突出部69と対向した加圧突出部81が形成してある。この加圧突出部81の上面は、前記上方向突出部73の上面より僅かに低く形成してあり、かつ前記加圧突出部81の周囲には、バーリング部成形凹部としての環状の凹部83が形成してある。

A

上記構成において、ダイ金型55上にワークWを位置決めした後、パンチプレスに備えたストライカ(図3には図示省略)によってパンチヘッド65を打圧し、パンチ金型53を下降すると、前述した金型1の動作と同様に、ワークWにおいて上下の加圧突出部69,81によって挟圧された部分が押し潰され、この部分の金属が前記バーリング部成形凹部83内へ流動されて、ワークWの下面にバーリング部BUが形成されるものである。

In the above configuration, after the workpiece W is positioned on the

1,51 金型

3,53 パンチ金型

5,55 ダイ金型

17 板押え部材

19 バーリング部成形凹部

23,35,69,81 加圧突出部

25 昇降体

29 弾性部材

33,71 ダイ本体

37,75 エジェクタプレート

59 パンチボディ

73 上方向突出部

83 凹部(バーリング部成形凹部)

DESCRIPTION OF

Claims (5)

(A)パンチ金型とダイ金型によって板状のワークを挟み込み、上記パンチ金型に備えた加圧突出部と当該加圧突出部と対向してダイ金型に備えた加圧突出部とによって挟圧された部分を挟圧加圧して薄肉に形成すると共に、上記挟圧加圧される部分の金属を、前記パンチ金型又はダイ金型に備えた前記加圧突出部の周囲に形成されている環状の凹部へ流動し、前記ワークの上面又は下面の一側面に、筒状の突出部を形成すると共に前記ワークの他側面に凹部を形成する工程、

(B)前記パンチ金型とダイ金型の加圧突出部によって挟圧加圧されて薄肉となった部分を、別個の打抜き加工用のパンチ、ダイによって筒状の前記突出部の先端からワークの前記他側面に亘って、前記両加圧突出部よりも大きな径でもって打抜く工程、

を備えていることを特徴とするバーリング加工方法。 A burring method for performing burring on a plate-shaped workpiece without forming a pilot hole in advance,

(A) A plate-like workpiece is sandwiched between a punch die and a die die, a pressure protrusion provided in the punch die, and a pressure protrusion provided in the die mold so as to face the pressure protrusion. The portion clamped and pressed is formed into a thin wall by pressing and pressing, and the metal of the portion to be pressed and pressed is formed around the pressurizing protrusion provided in the punch mold or die mold. Flow into the annular recess that is formed, forming a cylindrical protrusion on one side of the upper surface or the lower surface of the workpiece and forming a recess on the other side of the workpiece;

(B) The thinned portion is pressed and pressed by the pressing protrusions of the punch mold and the die mold from the tip of the cylindrical protruding part by a separate punch and die for punching. wherein over the other side surface, the step of punching with the big diameter than both pressurized圧突out of,

A burring method characterized by comprising:

(A)パンチ金型とダイ金型によって板状のワークを挟み込み、上記パンチ金型に備えた加圧突出部と当該加圧突出部と対向してダイ金型に備えた加圧突出部とによって挟圧された部分を、前記パンチ金型に備えたバーリング部成形凹部内へ突出し、かつ挟圧加圧して薄肉に形成すると共に、上記挟圧加圧される部分の金属を、放射外方向へ流動し、前記ワークの上面に、筒状の突出部を形成すると共に前記ワークの他側面に凹部を形成する工程、

(B)前記パンチ金型とダイ金型の加圧突出部によって挟圧加圧されて薄肉となった部分を、別個の打抜き加工用のパンチ、ダイによって筒状の前記突出部の先端からワークの下面に亘って、前記両加圧突出部よりも大きな径でもって打抜く工程、

を備えていることを特徴とするバーリング加工方法。 A burring method for performing burring on a plate-shaped workpiece without forming a pilot hole in advance,

(A) A plate-like workpiece is sandwiched between a punch die and a die die, a pressure protrusion provided in the punch die, and a pressure protrusion provided in the die mold so as to face the pressure protrusion. The portion clamped by the projection protrudes into the burring portion forming recess provided in the punch die, and is pressed and pressed to form a thin wall. Forming a cylindrical protrusion on the upper surface of the workpiece and forming a recess on the other side of the workpiece;

(B) The thinned portion is pressed and pressed by the pressing protrusions of the punch mold and the die mold from the tip of the cylindrical protruding part by a separate punch and die for punching. A step of punching with a larger diameter than the two pressure protrusions over the lower surface of

A burring method characterized by comprising:

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009112702A JP5869746B2 (en) | 2009-05-07 | 2009-05-07 | Burring method and mold |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2009112702A JP5869746B2 (en) | 2009-05-07 | 2009-05-07 | Burring method and mold |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2010260078A JP2010260078A (en) | 2010-11-18 |

| JP2010260078A5 JP2010260078A5 (en) | 2011-05-26 |

| JP5869746B2 true JP5869746B2 (en) | 2016-02-24 |

Family

ID=43358613

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2009112702A Active JP5869746B2 (en) | 2009-05-07 | 2009-05-07 | Burring method and mold |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5869746B2 (en) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013126673A (en) * | 2011-12-19 | 2013-06-27 | Ricoh Co Ltd | Thin plate burring method and thin plate female screw-forming method |

| JP6051053B2 (en) | 2013-01-11 | 2016-12-21 | 株式会社エフ・シー・シー | Press part molding method, press part manufacturing method, and press part molding die |

| JP2014200876A (en) * | 2013-04-03 | 2014-10-27 | 株式会社稲葉製作所 | Plate female screw formation method and plate with screw hole |

| KR101510060B1 (en) | 2014-07-14 | 2015-04-08 | 김은태 | molding device for safety belt loop |

| JP6768437B2 (en) * | 2016-09-30 | 2020-10-14 | 株式会社マーレ フィルターシステムズ | How to manufacture an oil filter |

| CN108620810A (en) * | 2018-06-13 | 2018-10-09 | 山东吉恩纳机械工程技术有限公司 | A kind of reinforced aligning roller bearing retainer dressing method and tooling |

| CN113770254A (en) * | 2021-09-28 | 2021-12-10 | 重庆平伟汽车科技股份有限公司 | Flanging side shaping die and upper die and lower die thereof |

| CN114347440B (en) * | 2021-12-24 | 2024-04-12 | 浙江长盛滑动轴承股份有限公司 | Composite bushing flanging processing equipment |

Family Cites Families (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2507720B2 (en) * | 1986-12-24 | 1996-06-19 | 株式会社 アマダ | Burring processing method and die used directly for the processing method |

| JPH0433728A (en) * | 1990-05-25 | 1992-02-05 | Toshiba Corp | Method for processing burring |

| JP4120119B2 (en) * | 1999-12-15 | 2008-07-16 | 松下電器産業株式会社 | Burring forming method and mold apparatus |

| JP2001200813A (en) * | 2000-01-13 | 2001-07-27 | Toyota Motor Corp | Caulked structure, caulking method, and caulking device |

| JP2008073732A (en) * | 2006-09-22 | 2008-04-03 | Furaito:Kk | Die for half-blanking/burring |

-

2009

- 2009-05-07 JP JP2009112702A patent/JP5869746B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2010260078A (en) | 2010-11-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5869746B2 (en) | Burring method and mold | |

| WO2007032434A1 (en) | Process for producing molded article with undercut, forging apparatus therefor, and intermediate molded object | |

| CN108687281B (en) | Method for manufacturing cup-shaped structure | |

| JP6673760B2 (en) | Projection forming apparatus, projection forming method | |

| WO2017006830A1 (en) | Protrusion molding device, protrusion molding method, and molded article | |

| US20190232359A1 (en) | Forging apparatus and forging method | |

| JP2010260078A5 (en) | ||

| JP4812307B2 (en) | Burring mold and burring method | |

| JP5234621B2 (en) | Drawing method of metal plate | |

| JP2010247199A (en) | Method and device for partial thickness increasing of press-made workpiece | |

| JP5645527B2 (en) | Punch die and screw hole machining method using the punch die | |

| JP4886541B2 (en) | FORGING METHOD AND DEVICE FOR MOLDED ARTICLE HAVING UNDER CUT | |

| JPH09141380A (en) | Method and device for forging of bevel gear | |

| JP2007118017A (en) | Double-action press device and press method | |

| JP5632673B2 (en) | Burring method | |

| US8387494B2 (en) | Punching method using punch and punch for punching | |

| JP4804292B2 (en) | Forging device for molded product having undercut part | |

| JP4804291B2 (en) | Manufacturing method of molded product having undercut portion | |

| JP5234622B2 (en) | Overhang processing method of metal plate | |

| JP2007260756A (en) | Die unit for forging | |

| JP4091213B2 (en) | Press mold | |

| JP5240510B2 (en) | Drawing machine | |

| CN212419350U (en) | Pipe fitting indent point mould | |

| US10478886B2 (en) | Stamping method and stamping apparatus | |

| JP4804293B2 (en) | Manufacturing method of molded product having undercut portion |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110412 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20120410 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20130731 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130813 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20131010 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20140422 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140619 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20141104 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150120 |

|

| A911 | Transfer to examiner for re-examination before appeal (zenchi) |

Free format text: JAPANESE INTERMEDIATE CODE: A911 Effective date: 20150127 |

|

| A912 | Re-examination (zenchi) completed and case transferred to appeal board |

Free format text: JAPANESE INTERMEDIATE CODE: A912 Effective date: 20150327 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20151009 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160108 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5869746 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |