JP5845003B2 - Vertical axis fluid power generator - Google Patents

Vertical axis fluid power generator Download PDFInfo

- Publication number

- JP5845003B2 JP5845003B2 JP2011129277A JP2011129277A JP5845003B2 JP 5845003 B2 JP5845003 B2 JP 5845003B2 JP 2011129277 A JP2011129277 A JP 2011129277A JP 2011129277 A JP2011129277 A JP 2011129277A JP 5845003 B2 JP5845003 B2 JP 5845003B2

- Authority

- JP

- Japan

- Prior art keywords

- bearing

- central axis

- shaft

- angular

- rolling

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C19/00—Bearings with rolling contact, for exclusively rotary movement

- F16C19/54—Systems consisting of a plurality of bearings with rolling friction

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C19/00—Bearings with rolling contact, for exclusively rotary movement

- F16C19/02—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows

- F16C19/14—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load

- F16C19/18—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls

- F16C19/181—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact

- F16C19/183—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for both radial and axial load with two or more rows of balls with angular contact with two rows at opposite angles

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C19/00—Bearings with rolling contact, for exclusively rotary movement

- F16C19/02—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows

- F16C19/04—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for radial load mainly

- F16C19/06—Bearings with rolling contact, for exclusively rotary movement with bearing balls essentially of the same size in one or more circular rows for radial load mainly with a single row or balls

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F16—ENGINEERING ELEMENTS AND UNITS; GENERAL MEASURES FOR PRODUCING AND MAINTAINING EFFECTIVE FUNCTIONING OF MACHINES OR INSTALLATIONS; THERMAL INSULATION IN GENERAL

- F16C—SHAFTS; FLEXIBLE SHAFTS; ELEMENTS OR CRANKSHAFT MECHANISMS; ROTARY BODIES OTHER THAN GEARING ELEMENTS; BEARINGS

- F16C2360/00—Engines or pumps

- F16C2360/31—Wind motors

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E10/00—Energy generation through renewable energy sources

- Y02E10/70—Wind energy

- Y02E10/74—Wind turbines with rotation axis perpendicular to the wind direction

Description

本発明は、垂直軸型流体発電装置に関するものであり、特に、風力発電装置に適した垂直軸型流体発電装置に関する。 The present invention relates to a vertical axis fluid power generation apparatus, and more particularly to a vertical axis fluid power generation apparatus suitable for a wind power generation apparatus.

流体の流れを利用して発電を行う垂直軸型流体発電装置として、例えば、風(作動流体)の流れを利用した風力発電装置が開発されている。このような垂直軸型風力発電装置は、軸体と、軸体の中心軸回りに間隔をあけて配列されるとともに、該軸体に接続される複数のブレード(風車)と、軸受を介して軸体を中心軸回りに回転可能に支持する支持体と、軸体が周方向に回転することで得られる機械エネルギーを電気エネルギーに変換して電力を発電させる発電機と、を備えている。 For example, a wind power generator using a flow of wind (working fluid) has been developed as a vertical axis fluid power generator that generates power using a fluid flow. Such a vertical axis type wind turbine generator is arranged with a shaft body, a plurality of blades (windmills) connected to the shaft body, and a bearing, arranged at intervals around the central axis of the shaft body. A support body that rotatably supports the shaft body around a central axis, and a generator that generates electric power by converting mechanical energy obtained by rotating the shaft body in the circumferential direction into electric energy.

例えば、特許文献1に記載された風力発電装置では、垂直翼(ブレード)に一体とされた回転機構(軸体)が、地面に対して鉛直方向(水平面に対して垂直な方向)に延設されているとともに一対のベアリング(軸受)が設けられることにより回転可能とされた状態で、中間固定シャフト(支持体)に支持されている。

For example, in the wind turbine generator described in

しかしながら、従来の垂直軸型流体発電装置においては、下記の課題を有していた。

すなわち、作動流体の移動やブレード及び軸体の自重等によって、軸受には軸体の中心軸方向に交差するラジアル方向や中心軸方向に沿うスラスト方向の外力が作用するが、これらの荷重を軸受が十分に支持しきれず、装置に振動が発生するなどして、軸体が円滑に回転しなくなることがあった。

However, the conventional vertical axis hydroelectric generator has the following problems.

In other words, due to the movement of the working fluid and the weight of the blade and the shaft body, external forces in the radial direction intersecting the central axis direction of the shaft body and the thrust direction along the central axis direction act on the bearing. May not be sufficiently supported, and the shaft may not rotate smoothly due to vibrations generated in the apparatus.

また、軸受同士の同軸度を精度よく設定することが難しく、該同軸度の精度が十分に確保できなかった場合において、軸体の回転中心が該軸体の中心軸から振れやすくなり、軸体が円滑に回転しなくなることがあった。

流体発電装置において、前述のように軸体が円滑に回転しなくなることは、発電機の発電効率を低下させることから好ましくない。

In addition, it is difficult to set the coaxiality between the bearings with high accuracy, and when the accuracy of the coaxiality cannot be sufficiently ensured, the rotation center of the shaft body is likely to swing from the central axis of the shaft body. May not rotate smoothly.

In the fluid power generation device, it is not preferable that the shaft body does not rotate smoothly as described above because the power generation efficiency of the generator is reduced.

本発明は、このような事情に鑑みてなされたものであって、軸体を円滑に回転させて、発電効率を高めることができる垂直軸型流体発電装置を提供することを目的としている。 This invention is made | formed in view of such a situation, Comprising: It aims at providing the vertical axis | shaft type fluid electric power generation apparatus which can rotate a shaft body smoothly and can improve electric power generation efficiency.

前記目的を達成するために、本発明は以下の手段を提案している。

すなわち本発明は、軸体と、前記軸体の中心軸回りに間隔をあけて配列される複数のブレードと、前記軸体の中心軸方向に沿う一方側に複数の前記ブレードを接続する複数のアームと、前記軸体の中心軸方向に沿う他方側に配設され、前記軸体が周方向に回転することで得られる機械エネルギーを電気エネルギーに変換して電力を発電させる発電機と、前記軸体の中心軸方向における前記アームと前記発電機との間で、軸受を介して前記軸体を前記中心軸回りに回転可能に片持ち支持する支持体と、を備えた垂直軸型流体発電装置であって、前記軸受は、単列のラジアル玉軸受と、複列のアンギュラ玉軸受と、を含み、前記軸体には、複列の前記アンギュラ玉軸受の転動体を転走させる溝部が形成され、前記支持体には、前記アンギュラ玉軸受の転動体を挟んで前記溝部に対向して、該アンギュラ玉軸受の外輪が設けられており、単列の前記ラジアル玉軸受は、前記他方側に配設され、複列の前記アンギュラ玉軸受は、前記一方側に配設されることを特徴とする。

In order to achieve the above object, the present invention proposes the following means.

That is, the present invention provides a shaft body, a plurality of blades arranged at intervals around the central axis of the shaft body, and a plurality of blades connected to the one side along the central axis direction of the shaft body. and the arm is disposed on the other side along the central axis of the shaft body, and a generator for generating power by converting into electric energy mechanical energy which the shaft body is obtained by rotating in a circumferential direction, wherein A vertical shaft type hydroelectric power generator comprising: a support body that cantileverably supports the shaft body around the central axis via a bearing between the arm and the generator in a central axis direction of the shaft body an apparatus, wherein the bearing is a radial ball bearing single row, viewed including the angular contact ball bearing with double row, said the shaft body, the groove makes rolling the rolling elements of the angular contact ball bearing with double row Formed on the support, the angular ball shaft An outer ring of the angular ball bearing is provided opposite to the groove portion across the rolling element, the single-row radial ball bearing is disposed on the other side, and the double-row angular ball bearing is It is arranged on the one side .

本発明に係る垂直軸型流体発電装置によれば、軸体を円滑に回転させて、発電効率を高めることができる。 According to the vertical shaft type fluid power generation device of the present invention, the shaft body can be smoothly rotated to increase the power generation efficiency.

(第1実施形態)

図1、図2に示すように、本発明の第1実施形態に係る垂直軸型風力発電装置(垂直軸型流体発電装置)10は、風(作動流体)Wを受けて回転する回転機構と、回転機構により得られた機械エネルギーを電気エネルギーに変換する発電機構と、を有している。前記回転機構は、回転軸(軸体)2と、風車1の構成要素であり回転軸2の中心軸C回りに間隔をあけて配列されるとともに、該回転軸2に接続される複数のブレード1Aと、軸受3を介して回転軸2を中心軸C回りに回転可能に支持するケーシング(支持体)4と、を備えている。また、前記発電機構は、回転軸2が周方向(中心軸C回り)に回転することで得られる機械エネルギーを電気エネルギーに変換して電力を発電させる発電機5を備えている。これら回転機構及び発電機構は、地面Fに立設されて鉛直方向に延びるタワー(支柱)6の上部に配設されている。

(First embodiment)

As shown in FIGS. 1 and 2, a vertical axis wind power generator (vertical axis fluid power generator) 10 according to a first embodiment of the present invention includes a rotating mechanism that receives wind (working fluid) W and rotates. And a power generation mechanism that converts mechanical energy obtained by the rotation mechanism into electrical energy. The rotating mechanism is a rotating shaft (shaft body) 2 and a plurality of blades connected to the rotating

風Wを受ける風車1は、矩形板状又は帯板状をなし地面Fと鉛直方向に延びるブレード1Aを複数有しており、これらブレード1Aは、中心軸C回りに周方向均等に間隔をあけて配設されている。そのため、風向きに対して依存性がない設定、すなわち、どの方向からの風Wに対しても風車1を回転軸2の中心軸C回りに回転可能な形状に設定されている。

The

詳しくは、各ブレード1Aは、風Wを受けると揚力を発生する形状とされているので、この揚力によって風車1が回転軸2の中心軸C回りに回転する。

Specifically, each

また、中心軸Cが地面Fに対して垂直となるように、回転軸2が鉛直方向に延びて配設されている。また、図2において、回転軸2は、鋼材等からなるとともに例えば、ボルト止めや溶接等により風車1(ブレード1A)に一体とされた第1回転部材11と、焼入れ可能な高炭素鋼等からなり軸受3に軸支された第2回転部材12と、を備えている。第1回転部材11の発電機構(発電機5)側の下端部と第2回転部材12の上端部とは、図中に符号Sで示す連結部においてボルト・ナット(ねじ作用による嵌め合い)等により中心軸C方向に連結されている。

尚、前述の説明では第1回転部材11と第2回転部材12とが別体であるとしたが、これらが一体とされていてもよい。

Further, the

In the above description, the first rotating

第1回転部材11の外周面には、矩形板状又は帯板状をなすアーム1Bの一端が接続され径方向外方へ向けて複数突設されているとともに、これらアーム1Bは周方向均等に間隔をあけて配設されている。また、アーム1Bの他端は、ブレード1Aに連結されている。図示の例では、1つのブレード1Aに対応して、該ブレード1Aを支持するアーム1Bが中心軸C方向に離間して一対設けられている。

本実施形態の風車1は、風Wを受ける複数のブレード1Aと、これらブレード1Aを支持する複数のアーム1Bとを備えた、所謂ジャイロミル型風車である。

One end of an

The

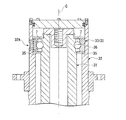

また、第2回転部材12は、その上端部近傍と下端部近傍とに軸受3がそれぞれ設けられることにより、ケーシング4に対して回転可能とされている。軸受3は、回転軸2の中心軸C方向に互いに離間するラジアル軸受13と、複列のアンギュラ軸受14A、14Bと、を備えている。図示の例では、第2回転部材12の上端部にラジアル軸受13が設けられ、第2回転部材12の下端部近傍に複列のアンギュラ軸受14A、14Bが設けられている。詳しくは、ラジアル軸受13は、回転軸2における中心軸C方向に沿う風車1側(一方側)に配設され、複列のアンギュラ軸受14A、14Bは、回転軸2の中心軸C方向に沿う発電機5側(他方側)の端部に配設されている。

尚、ラジアル軸受13とアンギュラ軸受14A、14Bとの上下位置は、前述とは反対に設定されていてもよい。すなわち、ラジアル軸受13が回転軸2の中心軸C方向に沿う発電機5側に配設され、アンギュラ軸受14A、14Bが回転軸2の中心軸C方向に沿う風車1側に配設されていてもよい。

The second rotating

Note that the vertical positions of the radial bearing 13 and the

また、第2回転部材12においてラジアル軸受13が設けられる部分と、複列のアンギュラ軸受14A、14Bが設けられる部分とには、複数のボール(転動体)7が転走する転走面がそれぞれ設けられている。

In addition, the rolling surface on which the plurality of balls (rolling elements) 7 rolls is formed in the portion where the

ラジアル軸受13は、第2回転部材12の転走面を転走する複数のボール7と、これらボール7の径方向に当接して該ボール7を転走させる環状の外輪15と、を有している。また、第2回転部材12のラジアル軸受13に対応する転走面には、ボール7を転走させる第1溝部16が形成されている。第1溝部16は、第2回転部材12の外周面において周方向に沿って延びる環状をなしており、図2の側断面視において中心軸C側に向かって窪む凹曲線状とされている。

The

アンギュラ軸受14A(14B)は、第2回転部材12の転走面を転走する複数のボール7と、これらボール7の径方向に当接して該ボール7を転走させる環状の外輪17と、を有している。図示の例では、複列のアンギュラ軸受14A、14B同士は、互いに背面合わせに配設されている。このように背面合わせに配設されることにより、アンギュラ軸受14A、14B同士の作用点間距離を大きく設定できることから、モーメント剛性が高められる。尚、これらアンギュラ軸受14A、14B同士は、背面合わせ以外の正面合わせや並列合わせとされていてもよい。また、図示の例においては、アンギュラ軸受14A、14B同士は、互いの外輪17、17を直接当接させており、この当接によってボール7に予圧を付与しているが、この代わりに、アンギュラ軸受14A、14Bの間にスペーサや弾性体を挟んで前記予圧を付与することとしても構わない。

The

第2回転部材12の複列のアンギュラ軸受14A、14Bに対応する転走面には、各列のボール7を転走させる複列の第2溝部18A、18Bが形成されている。第2溝部18A、18Bは、第2回転部材12の外周面において周方向に沿って延びる環状をなしており、図2の側断面視において中心軸C側に向かって窪む凹曲線状とされている。

On the rolling surfaces corresponding to the double row

図2中の符号Gは、これら第2溝部18A、18Bを研削加工するための円板状の砥石の一部断面を示している。砥石Gの外周面には、径方向外方へ突出するとともに周方向に沿って延びる環状をなし、互いに軸方向に離間された凸部GA、GBが形成されている。これら凸部GA、GBは、外周面からの突出高さや形状が互いに同一に設定されている。このような砥石Gによって、第2溝部18A、18Bは同一工程で同一形状に研削加工される。

The code | symbol G in FIG. 2 has shown the partial cross section of the disk-shaped grindstone for grinding these

また、図1において、ケーシング4は、例えば、風車1側(一方側)の上側部分4Aが該風車1とは反対のタワー6側(他方側)の下側部分4Bよりも縮径された多段筒状をなしており、下側部分4Bの下端部は、タワー6の上端部に連結されている。図2において、ケーシング4の上側部分4Aの内周面における上端部には、ラジアル軸受13のボール7を挟んで第1溝部16に対向して、該ラジアル軸受13の外輪15が固設されている。また、上側部分4Aの内周面における下端部近傍には、アンギュラ軸受14A、14Bのボール7、7を挟んで第2溝部18A、18Bに対向して、該アンギュラ軸受14A、14Bの外輪17、17が固設されている。また、ケーシング4の下側部分4B内には、発電機5や制御部(不図示)等が収容されている。

In FIG. 1, the

発電機5は、回転軸2の回転によって得られる回転力(機械エネルギー)を電気エネルギーに変換して電力を発電するものである。発電機5は、回転軸2の下端部の径方向に連結されて該回転軸2とともに回転するマグネットロータ8と、マグネットロータ8の外周側を取り囲むようにケーシング4の下側部分4Bに配設されたコイルステータ9と、を備えている。

The

そして、風車1が風Wを受けて回転軸2の中心軸C回りに回転すると、この回転が回転軸2を介してマグネットロータ8に伝わって、マグネットロータ8が風車1及び回転軸2と同軸上で回転する。マグネットロータ8がコイルステータ9に対して中心軸C回りに回転することにより、マグネットロータ8とコイルステータ9との間で電磁誘導が発生して、電力が発電される。

When the

以上説明したように、本実施形態に係る垂直軸型風力発電装置10によれば、軸受3が設けられることにより、回転軸2がケーシング4に対して該回転軸2の中心軸C回りに回転可能とされており、前記軸受3が、ラジアル軸受13と、複列のアンギュラ軸受14A、14Bとを含んでいる。これらラジアル軸受13及びアンギュラ軸受14A、14Bが設けられることにより、下記のような作用効果を奏する。

As described above, according to the vertical axis

すなわち、軸受3としてラジアル軸受13が設けられることにより、風Wを受けることによって風車1及び回転軸2に対して中心軸Cに交差する水平方向(ラジアル方向)に外力が作用した際、ラジアル軸受13は荷重を確実に受けとめつつ回転軸2を円滑に回転させることができる。また、軸受3としてアンギュラ軸受14A、14Bが設けられることにより、アンギュラ軸受14A、14Bは前述のラジアル方向の荷重を受けとめつつ、風車1及び回転軸2の自重等により生じる中心軸C方向(スラスト方向)への荷重を確実に受けとめて、回転軸2を円滑に回転させることができる。

That is, when the

さらに、アンギュラ軸受14A、14Bが複列とされていることから、これらアンギュラ軸受14A、14Bを本実施形態で説明した背面合わせ(DB構造)に組み合わせることにより、アンギュラ軸受14A、14Bはスラスト方向の両側(上下)への荷重を確実に受けとめることができる。

Further, since the

このように、本実施形態の軸受3(ラジアル軸受13及びアンギュラ軸受14A、14Bの組合せ)は、ラジアル方向及びスラスト方向への荷重を確実に受けとめるので、風Wを受けることや風車1及び回転軸2の自重等による振動が確実に抑制(吸収)されるとともに、回転軸2の回転がスムースとなる。これにより、たとえ風車1に当たる風Wの風量(風速)が微かなものであっても、風車1及び回転軸2が回転しやすくされているので、垂直軸型風力発電装置10の発電効率が高められるのである。

Thus, since the bearing 3 (combination of the

また、ラジアル軸受13とアンギュラ軸受14A、14Bとは、回転軸2の中心軸C方向に互いに離間して配置されているので、回転軸2の回転中心が中心軸Cから振れにくくなり、該回転軸2の回転がより安定して高精度に行われる。

Further, since the

また、回転軸2の外周面には、ラジアル軸受13のボール7を転走させる転走面である第1溝部16と、複列のアンギュラ軸受14A、14Bの各ボール7を転走させる転走面である複列の第2溝部18A、18Bと、が形成されているとともに、回転軸2と軸受3とが一体の構成とされているので、下記のような作用効果が得られる。

Further, on the outer peripheral surface of the

すなわち、ラジアル軸受13のボール7及びアンギュラ軸受14A、14Bの各ボール7が、回転軸2の外周面(転走面)上を直接転動することから、ラジアル軸受13とアンギュラ軸受14A、14Bとの同軸度が向上するとともに、回転軸2の回転中心が中心軸C上に重なるように精度よく位置することとなる。これにより、回転軸2の回転がスムースとなるので、たとえ風車1に当たる風Wの風量(風速)が微かなものであっても風車1(及び回転軸2)が回転しやすくなり、発電効率が高められる。

That is, since the

詳しくは、例えば、回転軸2が中心軸C方向に離間して設けられた従来の一対の軸受を介してケーシング4に支持された構成においては、これら軸受を取り付ける回転軸2部分及びケーシング4部分の加工誤差や組み付け誤差(傾き、隙間)により、前記軸受同士の同軸度を出すことは難しかった。一方、本実施形態の垂直軸型風力発電装置10においては、ボール7を転走させる第1溝部16、第2溝部18A、18Bが回転軸2の外周面(転走面)上に直接形成されていることから、前述の加工誤差や組み付け誤差を大幅に低減でき、ラジアル軸受13とアンギュラ軸受14A、14Bとの同軸度が高精度に設定されるのである。

Specifically, for example, in a configuration in which the

また一般に、複列のアンギュラ軸受を用いる場合においては、該アンギュラ軸受の各列同士の配置間隔(中心軸C方向に沿うボール7、7同士のピッチ)を精度よく設定することは難しかった。すなわち、複列のアンギュラ軸受においては、各列の内輪同士・外輪同士を互いに中心軸C方向に接近・離間させる向きに位置調整して、ボール7に対する予圧を調整しているとともに、該ボール7のがたを無くし剛性及び精度を確保するようにしている。しかしながら、この位置調整が難しく、前記配置間隔が所定の寸法に決まらなかった場合にボール7に対する予圧が不足又は不安定となり、回転軸2を回転させるためのトルク(回転トルク)が大きくなってしまうことがあった。このように回転トルクが大きくなることは、垂直軸型風力発電装置の発電効率を低下させることから好ましくない。

In general, when a double-row angular bearing is used, it is difficult to accurately set the arrangement interval (the pitch between the

一方、本実施形態の垂直軸型風力発電装置10では、複列のアンギュラ軸受14A、14B同士の前記配置間隔は、回転軸2に直接形成された複列の第2溝部18A、18Bにより精度よく簡単に決まるので、アンギュラ軸受14A、14Bの各列同士の位置調整が容易である。詳しくは、本実施形態で説明したように、例えば、第2溝部18A、18Bを同一工程で研削加工できる砥石Gを用いることにより、前記配置間隔を高精度かつ容易に設定できる。従って、アンギュラ軸受14A、14Bの各列のボール7に対する予圧の精度が確保されて、前記回転トルクが確実に低減されるとともに回転軸2が回転しやすくなり、発電効率が高められるのである。

On the other hand, in the vertical axis

さらに、回転軸2と軸受3とが一体の構成とされていることにより、軸受3の内輪を削除できることから、装置の径方向の外形をコンパクトに形成でき、かつ、コストダウンとなる。

Further, since the

また、この垂直軸型風力発電装置10では、回転軸2が、中心軸C方向に互いに連結された第1、第2回転部材11、12を備えている。すなわち、この回転軸2においては、第1、第2回転部材11、12をそれぞれ別体として製造した後、これらを連結できることから、風車1と一体とされることが好ましい第1回転部材11を該風車1に溶接可能な鋼材等で形成し、軸受3のボール7が直接転走する(すなわち高硬度が望まれる)第2回転部材12を焼入れ可能な高炭素鋼等で形成できる。これにより、第1回転部材11と風車1とを強固に一体化でき、かつ、第2回転部材12の第1溝部16及び第2溝部18A、18Bがボール7を長期に亘り安定して高精度に転走させる。

Further, in the vertical axis

また、アンギュラ軸受14A、14Bが回転軸2において中心軸C方向の発電機5側(他方側)に配設されていることから、該アンギュラ軸受14A、14Bを回転軸2の端部(下端部)に配置できる。これにより、下記の作用効果が得られる。

Further, since the

すなわち、一般に、回転軸2の中心軸C方向に対して、複列アンギュラ軸受はラジアル軸受に比べて大きな荷重を受けることができるので、装置のコンパクト化や軽量化等を目的として、図3の変形例に示すように、アンギュラ軸受14A、14Bが配置される回転軸2部分(下端部)の軸径を他の部分の軸径よりも小さく形成する場合が考えられるが、このような場合における回転軸2の加工性が十分に確保される。また、例えば、アンギュラ軸受14A、14Bを回転軸2(第2回転部材12)の上端部や中央部に配設して該アンギュラ軸受14A、14Bに対応する部位を他の部分よりも縮径して形成した場合においては、該縮径した部分が回転軸2を部分的に括れさせることから、該回転軸2の剛性が十分に確保できないことがある。一方、本実施形態の変形例で説明した図3の構成(回転軸2の下端部が縮径されている)によれば、回転軸2を部分的に括れさせないので、剛性が十分に確保される。

That is, in general, the double-row angular bearing can receive a larger load than the radial bearing in the direction of the central axis C of the

また、本実施形態で説明した垂直軸型風力発電装置10は、回転軸2がその中心軸Cを地面Fに垂直な鉛直方向に延ばすように配設されており、回転軸2及び風車1の自重等により、アンギュラ軸受14A、14Bには中心軸C方向に向けて常に負荷がかかっている。また、ラジアル軸受13には中心軸Cの周方向(径方向)に負荷がかかっている。このような垂直軸型風力発電装置10に対して、前述した本実施形態の軸受3の構成を用いることにより、長期に亘り安定して効率よく電力を発電できることから、より有効である。

Further, in the vertical axis

(第2実施形態)

次に、本発明の第2実施形態に係る垂直軸型風力発電装置(垂直軸型流体発電装置)20について、図4を参照して説明する。尚、前述の実施形態と同一部材には同一の符号を付し、その説明を省略する。

(Second Embodiment)

Next, a vertical axis wind power generator (vertical axis hydroelectric generator) 20 according to a second embodiment of the present invention will be described with reference to FIG. In addition, the same code | symbol is attached | subjected to the same member as above-mentioned embodiment, and the description is abbreviate | omitted.

本実施形態の垂直軸型風力発電装置20においては、第1溝部26、第2溝部28A、28Bが、回転軸2に形成される代わりにケーシング4に形成されている点等で、前述の第1実施形態とは異なっている。

In the vertical axis

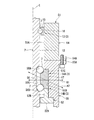

この垂直軸型風力発電装置20では、軸受3として、ケーシング4の上側部分4Aの内周面における上端部に配設されたラジアル軸受23と、前記内周面の下端部近傍に配設された複列のアンギュラ軸受24A、24Bと、を備えている。また、ケーシング4の上側部分4Aにおいてラジアル軸受23が設けられる部分と、複列のアンギュラ軸受24A、24Bが設けられる部分とには、複数のボール(転動体)7が転走する転走面がそれぞれ設けられている。

In this vertical shaft type

ラジアル軸受23は、ケーシング4の転走面を転走する複数のボール7と、これらボール7の径方向に当接して該ボール7を転走させる環状の内輪25と、を有している。また、ケーシング4のラジアル軸受23に対応する転走面には、ボール7を転走させる第1溝部26が形成されている。第1溝部26は、ケーシング4の内周面において周方向に沿って延びる環状をなしており、図4の側断面視において中心軸Cとは反対側に向かって窪む凹曲線状とされている。

The

アンギュラ軸受24A(24B)は、ケーシング4の転走面を転走する複数のボール7と、これらボール7の径方向に当接して該ボール7を転走させる環状の内輪27と、を有している。図示の例においては、アンギュラ軸受24A、24B同士は背面合わせ(DB構造)に組み合わされており、互いの内輪27、27を直接当接させることによってボール7に予圧を付与している。

尚、これらアンギュラ軸受24A、24B同士は、背面合わせ以外の正面合わせや並列合わせとされていてもよい。

The angular bearing 24 </ b> A (24 </ b> B) has a plurality of

In addition, these

ケーシング4の複列のアンギュラ軸受24A、24Bに対応する転走面には、各列のボール7を転走させる複列の第2溝部28A、28Bが形成されている。第2溝部28A、28Bは、ケーシング4の内周面において周方向に沿って延びる環状をなしており、図4の側断面視において中心軸Cとは反対側に向かって窪む凹曲線状とされている。

On the rolling surfaces corresponding to the double row

また、ラジアル軸受23は、第2回転部材12の上端部に配置されているとともに、その内輪25が前記上端部の外周面に固設されている。詳しくは、ラジアル軸受23の内輪25は、該ラジアル軸受23のボール7を挟んで第1溝部26に対向して配置されている。また、アンギュラ軸受24A、24Bは、第2回転部材12の下端部近傍に配置されているとともに、その内輪27、27が前記下端部近傍の外周面に固設されている。詳しくは、アンギュラ軸受24A、24Bの内輪27、27は、該アンギュラ軸受24A、24Bのボール7、7を挟んで第2溝部28A、28Bに対向して配置されている。

尚、ラジアル軸受23とアンギュラ軸受24A、24Bとの上下位置は、前述とは反対に設定されていてもよい。すなわち、ラジアル軸受23が回転軸2の中心軸C方向に沿う発電機5側に配設され、アンギュラ軸受24A、24Bが回転軸2の中心軸C方向に沿う風車1側に配設されていてもよい。

The

Note that the vertical positions of the

本実施形態の垂直軸型風力発電装置20においても、前述した垂直軸型風力発電装置10と同様の作用効果が得られる。

すなわち、軸受3(ラジアル軸受23及び複列のアンギュラ軸受24A、24Bの組合せ)がラジアル方向及びスラスト方向への荷重を確実に受けとめるので、風Wを受けることや風車1及び回転軸2の自重等による振動が確実に抑制(吸収)されるとともに、回転軸2の回転がスムースとなる。これにより、たとえ風車1に当たる風Wの風量(風速)が微かなものであっても、風車1及び回転軸2が回転しやすくされているので、垂直軸型風力発電装置20の発電効率が高められる。

Also in the vertical axis

That is, since the bearing 3 (the combination of the

また、ケーシング4の内周面には、ラジアル軸受23のボール7を転走させる転走面である第1溝部26と、複列のアンギュラ軸受24A、24Bの各ボール7を転走させる転走面である複列の第2溝部28A、28Bと、が形成されているとともに、ケーシング4と軸受3とが一体の構成とされているので、下記のような作用効果が得られる。

Further, on the inner peripheral surface of the

すなわち、ラジアル軸受23のボール7及びアンギュラ軸受24A、24Bの各ボール7が、ケーシング4の内周面(転走面)上を直接転動することから、ラジアル軸受23とアンギュラ軸受24A、24Bとの同軸度が向上するとともに、回転軸2の回転中心が中心軸C上に重なるように精度よく位置することとなる。これにより、回転軸2の回転がスムースとなるので、たとえ風車1に当たる風Wの風量(風速)が微かなものであっても風車1(及び回転軸2)が回転しやすくなり、発電効率が高められる。

That is, since the

尚、本実施形態の垂直軸型風力発電装置20においては、前述の実施形態のように回転軸2の外周面上をボール7が転走しないことから、第2回転部材12として高炭素硬等を用いる代わりに、鋼材等を用いてもよい。この場合、回転軸2全体を鋼材等により一体に形成してもよい。

また、ラジアル軸受23の内輪25及びアンギュラ軸受24A、24Bの内輪27を用いずに、回転軸2の外周面上に第1実施形態で説明した転走面である第1溝部16及び第2溝部18A、18Bを形成して、ラジアル軸受23及びアンギュラ軸受24A、24Bの内輪・外輪を削除しても構わない。この場合、装置の外形(直径)がよりコンパクトとなり、さらなるコストダウンが可能である。詳しくは、本発明の第1溝部、第2溝部は、回転軸2及びケーシング4の少なくとも一方(すなわち回転軸2又は/及びケーシング4)に形成される。

In the vertical axis

Further, without using the

(第3実施形態)

次に、本発明の第3実施形態に係る垂直軸型風力発電装置(垂直軸型流体発電装置)30について、図5〜図9を参照して説明する。尚、前述の実施形態と同一部材には同一の符号を付し、その説明を省略する。

(Third embodiment)

Next, a vertical axis wind power generator (vertical axis hydroelectric generator) 30 according to a third embodiment of the present invention will be described with reference to FIGS. In addition, the same code | symbol is attached | subjected to the same member as above-mentioned embodiment, and the description is abbreviate | omitted.

図5に示すように、本実施形態の垂直軸型風力発電装置30は、回転軸(軸体)32が中空軸状(筒状)をなしており、この回転軸32の内部に同軸に収容された支持軸(支持体)31が、軸受3を介して該回転軸32を中心軸C側(径方向の内側)から回転軸32の中心軸C回りに回転可能に支持している。回転軸32の外周面には、風車1のアーム1Bが突設されている。また、回転軸32の下端部(の径方向)には、マグネットロータ8が配設されている。

As shown in FIG. 5, in the vertical shaft type

支持軸31の下端部は、該支持軸31よりも大径の支持台39に支持されており、支持台39の下端部は図示しないタワー6の上端部に連結されている。また、支持台39の上面には、マグネットロータ8を囲繞するようにコイルステータ9が配設されている。そして、マグネットロータ8及びコイルステータ9を備えた発電機5が形成されている。尚、図5の例では、支持軸31は中実の軸状に形成されており、図6〜図9に示す例では、支持軸31は中空の軸状(筒状)に形成されている。

The lower end portion of the

回転軸32は、その内周面における上端部近傍と下端部近傍とに軸受3がそれぞれ設けられることにより、支持軸31に対して回転可能とされている。軸受3は、回転軸32の中心軸C方向に互いに離間するラジアル軸受33と、複列のアンギュラ軸受34A、34Bと、を備えている。図示の例では、回転軸32の上端部にラジアル軸受33が設けられ、回転軸32の下端部近傍に複列のアンギュラ軸受34A、34Bが設けられている。

尚、ラジアル軸受33とアンギュラ軸受34A、34Bとの上下位置は、前述とは反対に設定されていてもよい。すなわち、回転軸32の上端部にアンギュラ軸受34A、34Bが設けられ、回転軸32の下端部近傍にラジアル軸受33が設けられていてもよい。

The

Note that the vertical positions of the

また、支持軸31においてラジアル軸受33が設けられる部分と、背面合わせ(DB構造)の複列のアンギュラ軸受34A、34Bが設けられる部分とには、複数のボール7が転走する転走面がそれぞれ設けられている。

In addition, a rolling surface on which a plurality of

ラジアル軸受33は、支持軸31の転走面を転走する複数のボール7と、これらボール7の径方向に当接して該ボール7を転走させる環状の外輪35と、を有している。外輪35は、回転軸32の内周面における上端部に固設されている。また、支持軸31のラジアル軸受33に対応する転走面には、ボール7を転走させる第1溝部36が形成されている。第1溝部36は、支持軸31の外周面において周方向に沿って延びる環状をなしており、図5の側断面視において中心軸C側に向かって窪む凹曲線状とされている。ラジアル軸受33の外輪35は、該ラジアル軸受33のボール7を挟んで第1溝部36に対向して配置されている。製造時において、ラジアル軸受33内にボール7を充填(挿入)する際には、図8において、回転軸32の外周面に開閉可能とされた転動体挿入部32Aからボール7を挿入すればよい。

The

アンギュラ軸受34A(34B)は、支持軸31の転走面を転走する複数のボール7と、これらボール7の径方向に当接して該ボール7を転走させる環状の外輪37と、を有している。外輪37は、回転軸32の内周面における下端部近傍に固設されている。図5の例では、複列のアンギュラ軸受34A、34B同士は、背面合わせに互いに当接して配置されている。図6〜図9の例では、背面合わせに組み合わせた複列のアンギュラ軸受34A、34B同士の間にはスペーサ40が配設されており、このスペーサ40によって各列のボール7、7に予圧を付与するようにしている。

The angular bearing 34 </ b> A (34 </ b> B) has a plurality of

また、支持軸31の複列のアンギュラ軸受34A、34Bに対応する転走面には、各列のボール7を転走させる複列の第2溝部38A、38Bが形成されている。第2溝部38A、38Bは、支持軸31の外周面において周方向に沿って延びる環状をなしており、図5の側断面視において中心軸C側に向かって窪む凹曲線状とされている。アンギュラ軸受34A、34Bの外輪37、37は、該アンギュラ軸受34A、34Bのボール7、7を挟んで第2溝部38A、38Bに対向して配置されている。製造時において、アンギュラ軸受34A(34B)内にボール7を充填(挿入)する際には、図9において、外輪37と支持軸31との隙間から下方(上方)へ向けてボール7を挿入すればよい。

In addition, on the rolling surfaces corresponding to the double row

そして、風車1が風Wを受けて回転軸32の中心軸C回りに回転すると、この回転が回転軸32を介してマグネットロータ8に伝わって、マグネットロータ8が風車1及び回転軸32と同軸上で回転する。マグネットロータ8がコイルステータ9に対して中心軸C回りに回転することにより、マグネットロータ8とコイルステータ9との間で電磁誘導が発生して、電力が発電される。

When the

本実施形態の垂直軸型風力発電装置30においても、前述した垂直軸型風力発電装置10、20と同様の作用効果が得られる。

また、本実施形態の垂直軸型風力発電装置30では、軸受3に加わるモーメントが小さくなることから、モーメントによるラジアル荷重が小さくなる。

Also in the vertical axis

Moreover, in the vertical axis

尚、本発明は前述した実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

例えば、前述の実施形態では、垂直軸型流体発電装置として、作動流体に風Wを用いて風車1を回転させる垂直軸型風力発電装置10、20、30について説明したが、これに限定されるものではなく、作動流体に水を用いて水車(羽根車)を回転させる垂直軸型水力発電装置であってもよい。

The present invention is not limited to the embodiment described above, and various modifications can be made without departing from the spirit of the present invention.

For example, in the above-described embodiment, the vertical axis

また、前述の実施形態では、軸受3のうち、ラジアル軸受が回転軸2、32の中心軸C方向の上側(一方側)に配置され、複列のアンギュラ軸受が回転軸2、32の中心軸C方向の下側(他方側)に配置されていることとしたが、これに限定されるものではない。すなわち、複列のアンギュラ軸受が回転軸2、32の中心軸C方向の上側に配置され、ラジアル軸受が回転軸2、32の中心軸C方向の下側に配置されていてもよい。

In the above-described embodiment, the radial bearing of the

また、軸受3の転動体にボール7を用いることとしたが、これに限定されるものではなく、例えば、軸受3の転動体としてローラ等を用いてもよい。

Further, although the

また、垂直軸型風力発電装置としては、ジャイロミル型に限定されない。すなわち、それ以外のダリウス型、直線翼型、サボニウス型、パドル型、クロスフロー型、S型ロータ型等であってもよい。 Further, the vertical axis wind power generator is not limited to the gyromill type. That is, other Darrieus type, straight wing type, Savonius type, paddle type, cross flow type, S type rotor type and the like may be used.

また、図2を用いて説明した前述の第1実施形態の構成の代わりに、下記変形例を用いてもよい。

図10〜図16は、第1実施形態の変形例を示している。尚、第1実施形態と同一部材には同一の符号を付し、その説明を省略する。

In addition, the following modification may be used instead of the configuration of the first embodiment described with reference to FIG.

10 to 16 show a modification of the first embodiment. In addition, the same code | symbol is attached | subjected to the same member as 1st Embodiment, and the description is abbreviate | omitted.

図2で説明したように、回転軸2の外周面に軸受3のボール7が転走する転走面(溝部)が形成され、回転軸2と軸受3とが一体の構成とされている場合には、回転軸2を軸受3の外輪内に緩挿した状態から、回転軸2と外輪との間にボール7を挿入する必要がある。複列のアンギュラ軸受14A、14Bにボール7を挿入するには、例えば、外輪17に径方向に貫通するボール挿入孔を形成することが考えられる。ただしこの場合、外輪17の転走面にボール挿入孔が開口するため、ボール7のスムースな転走の妨げになったり、外輪17が破損したりする可能性が考えられる。そこで、ボール7をスムースに精度よく転走させ、かつ、外輪17の破損を防止する目的で、図10のような構成としてもよい。

As described with reference to FIG. 2, a rolling surface (groove portion) on which the

図10に示される例では、回転軸2の第2回転部材12には、複列のアンギュラ軸受14A、14Bのボール7を転走させる単列の第2溝部50が形成されている。第2溝部50は、回転軸2の外面から窪むとともに周方向に沿って延びる環状をなしており、中心軸C方向の幅が、複列のアンギュラ軸受14A、14Bに対応するように設定されているとともに、前述の第2溝部18A、18Bより広くなっている。尚、第2溝部50は、図2で説明した例のように、複列としてもよい。

In the example shown in FIG. 10, the second rotating

第2溝部50における中心軸C方向に沿う一端部(図10における上端部)には、アンギュラ軸受14Aのボール7を転走させる断面円弧状の転走面50Aが形成されている。転走面50Aは、ボール7を間に挟んで、アンギュラ軸受14Aの外輪17の転走面に対向配置されている。また、第2溝部50における中心軸C方向に沿う他端部(図10における下端部)には、アンギュラ軸受14Bのボール7を転走させる断面円弧状の転走面50Bが形成されている。転走面50Bは、ボール7を間に挟んで、アンギュラ軸受14Bの外輪17の転走面に対向配置されている。

A rolling

転走面50Aと転走面50Bとは、これらの間に位置する第2溝部50の底面50Cを介して、互いに滑らかに連なっている。具体的に、底面50Cの深さ(回転軸2の外面から窪む距離)、転走面50Aの最深部の深さ及び転走面50Bの最深部の深さは、互いに同一となっている。

The rolling

また、ラジアル軸受13の外輪15及びアンギュラ軸受14A、14Bの外輪17は、筒状のハウジング(支持体)51の内面に径方向外方から当接されており、ラジアル軸受13及びアンギュラ軸受14A、14Bは、径方向内方の回転軸2と径方向外方のハウジング51との間に支持されている。回転軸2は、ラジアル軸受13及びアンギュラ軸受14A、14Bを介して、ハウジング51に対して中心軸C回りに回転可能であり、かつ、中心軸C方向へのスライド移動が規制されている。

The

ハウジング51の内面のうち、ラジアル軸受13の外輪15に当接する部位(図10におけるハウジング51の上側部分、以下、ラジアル軸受当接部位)51Aは、アンギュラ軸受14A、14Bの外輪17に当接する部位(図10におけるハウジング51の下側部分、以下、アンギュラ軸受当接部位)51Bより、径方向内方に向けて突出して形成されている。また、ハウジング51の内面におけるアンギュラ軸受当接部位51Bの一方側(図10における上側)部分には、他方側(図10における下側)を向くとともに、アンギュラ軸受14Aの外輪17の一端面(上端面)に当接する端面51Cが形成されている。

Of the inner surface of the

また、回転軸2とハウジング51との間におけるアンギュラ軸受14Bの他方側には、軸受押さえ部材52が配設されている。軸受押さえ部材52は、円環板状の基部52Aと、基部52Aの一端面から立設される筒状の押さえ部52Bと、を有している。軸受押さえ部材52は、ハウジング51にボルト等により着脱可能に固定され、該軸受押さえ部材52の押さえ部52Bの一端面は、アンギュラ軸受14Bの外輪17の他端面(下端面)に当接している。また、軸受押さえ部材52の基部52Aにおいて径方向内方を向く内周面と、回転軸2の外周面との間には、若干の隙間が設けられている。

A

そして、この変形例においては、複列のアンギュラ軸受14A、14Bの外輪17同士の間に、間座53が配設されている。間座53は、全体として例えば円環板状をなしており、周方向に分割可能、又は径方向に変形可能(例えば、周方向の一部を開口させるようにヒンジ部を介して開閉可能など)とされて、前記外輪17同士の間に着脱可能に配設されている。

In this modification, a

この変形例では、アンギュラ軸受14A、14Bに下記の手順でボール7を挿入する。すなわち、アンギュラ軸受14A、14Bの外輪17の径方向外方にハウジング51が配設されていない状態、かつ、間座53が外輪17同士の間に配設されていない状態で、外輪17を中心軸C方向に移動させるとともに、該外輪17の転走面と、第2溝部50の転走面50A又は転走面50Bとの間に、外部からボール7を挿入可能な隙間を設ける。

In this modification, the

次いで、前記隙間からボール7を挿入して、外輪17を中心軸C方向にスライド移動させるとともに該隙間を狭め、ボール7を転走面同士の間に収容した状態とする。このようにアンギュラ軸受14A、14Bの両方にボール7を挿入したら、これらアンギュラ軸受14A、14Bの外輪17同士の間に、間座53を装着する。

Next, the

次いで、回転軸2に対して、中心軸C方向に沿う他方側に向けてハウジング51をスライド移動させつつ、該ハウジング51の内面をラジアル軸受13の外輪15及びアンギュラ軸受14A、14Bの外輪17に当接させて、回転軸2とハウジング51との間にラジアル軸受13及びアンギュラ軸受14A、14Bを支持させる。これにより、間座53の径方向外方がハウジング51に覆われるとともに、該間座53が外輪17同士の間から径方向外方に抜け落ちるようなことが規制される。また、ハウジング51が他方側に向けてスライド移動させられていくと、該ハウジング51の端面51Cとアンギュラ軸受14Aの外輪17の一端面とが当接させられて、それ以上の他方側へ向けたハウジング51のスライド移動が規制される。

Next, while sliding the

次いで、回転軸2とハウジング51との間に、中心軸C方向の一方側へ向けて軸受押さえ部材52を挿入するとともに、該軸受押さえ部材52の押さえ部52Bの一端面と、アンギュラ軸受14Bの外輪17の他端面とを当接させた状態で、軸受押さえ部材52をハウジング51に固定する。

Next, the

このように、アンギュラ軸受14Aの外輪17が、中心軸C方向の一方側からハウジング51の端面51Cに当接され、アンギュラ軸受14Bの外輪17が、中心軸C方向の他方側から軸受押さえ部材52の押さえ部52Bの一端面に当接されることにより、アンギュラ軸受14A、14Bの外輪17同士が、間座53を挟んで互いに接近した状態に維持されているとともに、中心軸C方向への相対移動が規制されている。

Thus, the

以上説明した図10の変形例によれば、複列のアンギュラ軸受14A、14Bの外輪17を、回転軸2の第1溝部50に対して中心軸C方向にスライド移動させることによりボール7を挿入できるので、外輪17にボール挿入孔を形成する必要がない。つまり、外輪17の転走面に段差を生じさせることなく滑らかに形成できるので、ボール7をスムースに精度よく転走させることができ、かつ、外輪17の破損を防止できる。またこの構成によれば、組立の作業性がよい。

According to the modification of FIG. 10 described above, the

尚、図10で説明した例のように、ハウジング51の内面に、ラジアル軸受当接部位51Aとアンギュラ軸受当接部位51Bとが形成されている場合、これら当接部位51A、51Bを同一工程で加工することにより、当接部位51A、51B同士の同軸度を出すことは可能であるが、ラジアル軸受13とアンギュラ軸受14A、14Bとの同軸度については、それぞれの部品の加工精度に依存するため、精度を確保することが難しい。また、軸受3同士の同軸度を、組立時に調整することはできない。そこで、ラジアル軸受13とアンギュラ軸受14A、14Bの同軸度を精度よく設定する目的で、図11のような構成としてもよい。

In the case where the radial

図11に示される例では、ハウジング51が、中心軸C方向に分割されて、複数の部材から構成されている。具体的に、ハウジング51は、内面にラジアル軸受当接部位51Aが形成された筒状のラジアル軸受支持部54と、内面にアンギュラ軸受当接部位51Bが形成された筒状のアンギュラ軸受支持部55と、を有している。

In the example shown in FIG. 11, the

ラジアル軸受支持部54の他方側の端部には、径方向外方に突出するとともに周方向に沿って延びる環状のフランジ54Aが形成されている。また、アンギュラ軸受支持部55の一方側の端部には、径方向外方に突出するとともに周方向に沿って延びる環状のフランジ55Aが形成されている。これらフランジ54A、54Bは、ボルト等の連結部材により互いに連結されており、これにより、ラジアル軸受支持部54とアンギュラ軸受支持部55とが一体に連結されている。

An

そして、この変形例では、ラジアル軸受支持部54とアンギュラ軸受支持部55とが、少なくとも径方向に相対移動可能に連結されている。すなわち、図11において、アンギュラ軸受支持部55は、ラジアル軸受支持部54に対して、符号A1で示される径方向に移動可能であり、これにより、ラジアル軸受支持部54とアンギュラ軸受支持部55との相対的なA1方向(径方向)の位置が調整可能とされている。

In this modification, the radial

また、ラジアル軸受支持部54の他端面とアンギュラ軸受支持部55の一端面との間にスペーサーを介在させたり、これら端面同士の距離をねじ作用により調整可能に構成して、軸受支持部54、55同士の中心軸C方向の相対位置を調整可能としても構わない。この場合、アンギュラ軸受支持部55は、ラジアル軸受支持部54に対して例えば符号A2で示される傾斜方向に移動可能とされる。

Further, a spacer is interposed between the other end surface of the radial

以上説明した図11の変形例によれば、ラジアル軸受当接部位51Aとアンギュラ軸受当接部位51Bとの径方向の相対位置を調整可能であるから、ハウジング51を配設する組立工程において、ラジアル軸受13とアンギュラ軸受14A、14Bの同軸度を精度よく設定(調整)できる。また、軸受3同士の同軸度が高精度に確保されるから、偏心荷重が低減されるとともに、回転軸2がスムースに回りやすくなり、発電効率が向上する。

According to the modified example of FIG. 11 described above, the radial relative position between the radial

また、垂直軸型風力発電装置10は、自然の風Wを受けやすい野外に設置されるものであり、軸受3のボール7や転走面に塵埃等が付着するおそれがある。また、軸受3から外部にグリースが漏れ出る可能性がある。そこで、軸受3のボール7や転走面に対して塵埃等が付着することや、軸受3からのグリース漏れを防止する目的で、図12のような構成としてもよい。

Further, the vertical axis

図12に示される例では、回転軸2の外周面における第2溝部50の中心軸C方向の他方側には、該外周面から窪むとともに周方向に沿って延びる環状のシール取付溝57Aが形成されている。シール取付溝57Aは、第2溝部50に接近して配置されている。また、軸受押さえ部材52の押さえ部52Bの内周面において、シール取付溝57Aより中心軸C方向の他方側に位置する部分には、該内周面から窪むとともに周方向に沿って延びる環状のシール取付溝57Bが形成されている。

In the example shown in FIG. 12, an annular seal attachment groove 57 </ b> A that is recessed from the outer peripheral surface and extends along the circumferential direction is formed on the other side of the

そして、この変形例においては、ハウジング51と回転軸2との間に、軸受3のボール7を中心軸C方向から覆うように、シール部材56が配設されている。具体的には、ハウジング51の軸受押さえ部材52と、回転軸2との間に、アンギュラ軸受14Bのボール7を中心軸C方向の他方側から覆うように、環状のシール部材56A、56Bが配設されている。

In this modification, a

シール部材56Aは、その径方向内方の部分がシール取付溝57Aに挿入されている。シール部材56Bは、その径方向外方の部分がシール取付溝57Bに挿入されている。シール部材56Aの径方向外方部分と、シール部材56Bの径方向内方部分とは、中心軸C方向に互いに重なり合うように配設されている。これらシール部材56A、56Bは、回転軸2とハウジング51との間で、該シール部材56A、56Bの一方側空間(軸受3側の空間)と他方側空間(外部空間)とを迂回させるように連通させており、これにより、シール部材56を含むラビリンス構造(迂回構造)が構成されている。

The radially inner portion of the seal member 56A is inserted into the

以上説明した図12の変形例によれば、軸受3のボール7や転走面と外部とを区画するように、ハウジング51と回転軸2との間にシール部材56A、56Bが配設されているので、外部から塵埃等が進入することが防止されるとともに、ボール7や転走面に付着することが防止されている。よって、ボール7が安定して転走し、回転軸2がスムースに回りやすくなり、発電効率が高められる。また、シール部材56A、56Bが設けられることにより、軸受3からグリースが外部に漏れ出ることが防止されるので、軸受3が長期にわたり安定して動作するとともに、メンテナンスが簡便となる。

また、前述したラビリンス構造を備えることにより、防塵効果が十分に高められ、かつ、グリース漏れを防止する効果が向上する。

12, the

Further, by providing the labyrinth structure described above, the dustproof effect is sufficiently enhanced and the effect of preventing grease leakage is improved.

尚、図示の例では、シール部材56A、56Bをアンギュラ軸受14Bのボール7を中心軸C方向の他方側から覆うように配設しているが、これに限定されるものではなく、例えばシール部材56A、56Bが、ラジアル軸受13のボール7を中心軸C方向の一方側から覆うように配設されていてもよい。また、シール部材56の数量も限定されない。

In the illustrated example, the

また、図2で説明した第1実施形態では、回転軸2は、鋼材等からなり風車1に一体とされた第1回転部材11と、高炭素鋼等からなり軸受3に軸支された第2回転部材12と、を備えるとしたが、これに限定されるものではなく、図13〜図16に示される下記変形例を用いてもよい。

Further, in the first embodiment described with reference to FIG. 2, the

図2においては、中実の棒状をなす回転軸2の第2回転部材12全体を、高炭素鋼で形成している。これは、回転軸2において、軸受3のボール7が転走する転走面に硬度が要求されるためである。しかしながら、高炭素鋼は高価であり、回転軸2の製作費用が嵩んでしまう。そこで、軸受3のボール7が回転軸2の転走面を精度よく転走しつつ、該回転軸2の製作費用を削減することを目的として、図13のような構成としてもよい。

In FIG. 2, the entire second rotating

図13に示される例では、回転軸2が中空のパイプ状となっている。また、回転軸2は、溶接部58により中心軸C方向に連結された転走部59及び連結部60を有する。転走部59は、例えばSCM420等の浸炭材からなり、溶接部58を防炭した上で浸炭焼入を行い形成される。また、転走部59には、その外周面における中心軸C方向の両端部の間に、転走面を有する第1溝部16又は第2溝部18A、18Bが形成されている。連結部60は、例えばSTKM等の鋼材からなり、その外周面には転走面が形成されていない。

In the example shown in FIG. 13, the

図13の変形例によれば、回転軸2のうち、軸受3のボール7が転走する転走面以外の部位を、鋼材からなる安価な連結部60とすることができる。すなわち、軸受3のボール7が転走する転走面は高硬度に形成し、ボール7のスムースな転走を確保しつつも、回転軸2の多くの部分を鋼材で作製でき、費用削減の効果が得られる。

According to the modification of FIG. 13, a portion of the

尚、図13で説明した例では、互いに材質の異なる転走部59と連結部60とを溶接部58で溶接し連結するため、当該溶接部58の強度を確保することが難しい。具体的に、高炭素鋼からなる転走部59は含有炭素量が多いため、溶接により強度を確保することが難しい。そこで、軸受3のボール7が回転軸2の転走面を高精度に転走しつつ、回転軸2を安価に製造でき、かつ、回転軸2の強度を確保する目的で、図14及び図15のような構成としてもよい。

In the example described with reference to FIG. 13, since the rolling

図14及び図15に示される例では、回転軸2の転走部59及び連結部60が、ともにSTKM等の鋼材からなる。そして、転走部59における第1溝部16又は第2溝部18A、18Bの内面に、例えば窒化珪素等からなるセラミックス膜(高硬度膜)61が形成されている。セラミックス膜61は、例えば、第1溝部16又は第2溝部18A、18Bへの溶射により形成される。

In the example shown in FIGS. 14 and 15, both the rolling

図14及び図15の変形例によれば、回転軸2のうち、軸受3のボール7が転走する転走面以外の部位を、安価な鋼材で作製できる。すなわち、軸受3のボール7が転走する転走面はヤング率の高いセラミックス膜61により形成し、ボール7のスムースな転走を確保しつつも、それ以外の回転軸2の大部分を鋼材で作製でき、費用削減の効果が得られる。さらに、転走部59と連結部60が、ともに鋼材からなるので、溶接部58の強度が十分に確保されるとともに、回転軸2の強度が確保される。

14 and 15, parts of the

尚、軸受3のボール7の転走をより高精度に行い、回転軸2の強度を高め、かつ、生産性を向上させることを目的として、図14で説明した例に代えて、図16の構成としてもよい。

For the purpose of performing the rolling of the

図16に示される例では、回転軸2は、溶接部58により連結される転走部59と連結部60とを有していない。すなわち、回転軸2全体が、鋼材により一体に形成されている。そして、回転軸2の外周面に形成された第1溝部16又は第2溝部18A、18Bの内面に、セラミックス膜61が溶射されている。

In the example shown in FIG. 16, the

図16の変形例によれば、前述した図14の変形例と同様の効果が得られつつ、軸受3のボール7の転走をより高精度に行うことができ(ラジアル軸受13とアンギュラ軸受14A、14Bの同軸度を出しやすい)、回転軸2の強度を高めることができ、かつ、生産性を向上できる。

According to the modification of FIG. 16, the

その他、本発明の前述の実施形態及び変形例で説明した構成要素を、適宜組み合わせても構わない。また、本発明の趣旨を逸脱しない範囲において、前述の構成要素を周知の構成要素に置き換えることも可能である。 In addition, you may combine suitably the component demonstrated in the above-mentioned embodiment and modification of this invention. In addition, the above-described components can be replaced with well-known components without departing from the spirit of the present invention.

1…風車、 1A…ブレード、 2、32…回転軸(軸体)、 3…軸受、 4…ケーシング(支持体)、 5…発電機、 7…ボール(転動体)、 10、20、30…垂直軸型風力発電装置(垂直軸型流体発電装置)、 13、23、33…ラジアル軸受、 14A、14B、24A、24B、34A、34B…アンギュラ軸受、 16、26、36…第1溝部、 18A、18B、28A、28B、38A、38B、50…第2溝部、 31…支持軸(支持体)、 51…ハウジング(支持体)、 C…中心軸、 W…風(作動流体)。

DESCRIPTION OF

Claims (1)

前記軸体の中心軸回りに間隔をあけて配列される複数のブレードと、

前記軸体の中心軸方向に沿う一方側に複数の前記ブレードを接続する複数のアームと、

前記軸体の中心軸方向に沿う他方側に配設され、前記軸体が周方向に回転することで得られる機械エネルギーを電気エネルギーに変換して電力を発電させる発電機と、

前記軸体の中心軸方向における前記アームと前記発電機との間で、軸受を介して前記軸体を前記中心軸回りに回転可能に片持ち支持する支持体と、を備えた垂直軸型流体発電装置であって、

前記軸受は、単列のラジアル玉軸受と、複列のアンギュラ玉軸受と、を含み、

前記軸体には、複列の前記アンギュラ玉軸受の転動体を転走させる溝部が形成され、

前記支持体には、前記アンギュラ玉軸受の転動体を挟んで前記溝部に対向して、該アンギュラ玉軸受の外輪が設けられており、

単列の前記ラジアル玉軸受は、前記他方側に配設され、

複列の前記アンギュラ玉軸受は、前記一方側に配設されることを特徴とする垂直軸型流体発電装置。 A shaft,

A plurality of blades arranged at intervals around the central axis of the shaft body;

A plurality of arms connecting the plurality of blades on one side along the central axis direction of the shaft body;

A generator that is disposed on the other side along the central axis direction of the shaft body and converts the mechanical energy obtained by rotating the shaft body in the circumferential direction into electric energy to generate electric power;

A vertical shaft fluid comprising: a support body that cantileverably supports the shaft body around the central axis via a bearing between the arm and the generator in the central axis direction of the shaft body A power generator,

The bearing includes a radial ball bearing of a single row, the angular contact ball bearing with double row, only including,

The shaft body is formed with a groove for rolling the rolling elements of the double-row angular ball bearing,

The support body is provided with an outer ring of the angular ball bearing so as to face the groove portion across the rolling element of the angular ball bearing,

The single-row radial ball bearing is disposed on the other side,

The vertical axis type fluid power generation device according to claim 1, wherein the double-row angular ball bearings are disposed on the one side .

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011129277A JP5845003B2 (en) | 2010-06-11 | 2011-06-09 | Vertical axis fluid power generator |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010134261 | 2010-06-11 | ||

| JP2010134261 | 2010-06-11 | ||

| JP2011129277A JP5845003B2 (en) | 2010-06-11 | 2011-06-09 | Vertical axis fluid power generator |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2012017736A JP2012017736A (en) | 2012-01-26 |

| JP2012017736A5 JP2012017736A5 (en) | 2014-07-24 |

| JP5845003B2 true JP5845003B2 (en) | 2016-01-20 |

Family

ID=45603153

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011129277A Active JP5845003B2 (en) | 2010-06-11 | 2011-06-09 | Vertical axis fluid power generator |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5845003B2 (en) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2013210059A (en) * | 2012-03-30 | 2013-10-10 | National Institute Of Advanced Industrial Science & Technology | Rotary shaft supporting mechanism and rotation introducing mechanism |

| JP5620941B2 (en) | 2012-04-26 | 2014-11-05 | Thk株式会社 | Rotating shaft device of vertical axis type fluid power generation device and vertical shaft type fluid power generation device |

| JP6130680B2 (en) * | 2013-02-12 | 2017-05-17 | Thk株式会社 | Vertical axis fluid power generator |

| JP6418477B2 (en) * | 2013-10-01 | 2018-11-07 | Thk株式会社 | Impeller support device and vertical axis fluid power generation device |

| JP7109948B2 (en) * | 2018-03-19 | 2022-08-01 | セイコーインスツル株式会社 | Vibration generator and electronic equipment |

| CN108331723A (en) * | 2018-03-22 | 2018-07-27 | 许占欣 | A kind of magnetic suspending wind turbine generator oil immersed type multiple bearing combination shaft |

| DE102018112330A1 (en) * | 2018-05-23 | 2019-11-28 | Schaeffler Technologies AG & Co. KG | Double row angular contact ball bearing and method for adjusting the bearing |

| JP7319087B2 (en) * | 2019-05-13 | 2023-08-01 | Thk株式会社 | Rotating electric machine and in-wheel motor using this rotating electric machine |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE7614054U1 (en) * | 1976-05-04 | 1976-08-26 | Skf Kugellagerfabriken Gmbh, 8720 Schweinfurt | OUTDOOR MOTOR |

| JPS63111315A (en) * | 1986-10-29 | 1988-05-16 | Hisashi Kobayashi | Ceramics ball bearing |

| JP2005061218A (en) * | 2003-06-09 | 2005-03-10 | Shinko Electric Co Ltd | Vertical axis wind turbine generator |

| CN1938517A (en) * | 2004-03-31 | 2007-03-28 | 株式会社Ipb | Cantilevered vertical shaft type windmill |

| JP2007139014A (en) * | 2005-11-16 | 2007-06-07 | Nsk Ltd | Angular ball bearing and nut-rotatable ball screw device |

| JP2007333117A (en) * | 2006-06-15 | 2007-12-27 | Ntn Corp | Bearing unit for driving wheel |

-

2011

- 2011-06-09 JP JP2011129277A patent/JP5845003B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012017736A (en) | 2012-01-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5845003B2 (en) | Vertical axis fluid power generator | |

| JP5509183B2 (en) | Vertical axis wind turbine bearing and vertical axis wind power generator | |

| US20110110770A1 (en) | Hydroelectric turbine having a magnetic bearing | |

| JP5557392B2 (en) | Fixing structure of the generator shaft of the outer rotor coreless type wind power generator | |

| US20130049372A1 (en) | Main bearing for a wind turbine | |

| WO2013161566A1 (en) | Rotary shaft device and vertical shaft fluid power generator | |

| JP2008064248A (en) | Rolling bearing cage, rolling bearing, and spindle supporting structure for wind power generator | |

| JP5543371B2 (en) | Coaxial reversal type coreless generator | |

| US9124153B2 (en) | Direct drive generator | |

| JP2012017736A5 (en) | ||

| CN111133192A (en) | Wind turbine | |

| JP2008069691A (en) | Windmill device for power generation and wind power generating device | |

| EP1657437A1 (en) | Generator bearing arrangement in a wind power plant | |

| JP6418477B2 (en) | Impeller support device and vertical axis fluid power generation device | |

| JP2007132418A (en) | Spindle supporting structure for wind power generator | |

| US10495069B2 (en) | Stabilizing a wind turbine assembly | |

| CN111322201B (en) | Direct-drive wind generating set | |

| JP2023041577A (en) | Rotational shaft lower end support structure of vertical axis wind turbine | |

| JP2017180232A (en) | Air turbine device | |

| JP5719416B2 (en) | Design method for vertical axis wind turbine bearings | |

| JP2011043171A (en) | Floating shaft support structure of rotating body | |

| JP2006090345A (en) | Double row automatic aligning roller bearing and main shaft supporting structure of wind power generator | |

| JP2005127209A (en) | Vertical shaft type wind power generator | |

| JP2007170332A (en) | Wind power generation device |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140609 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140609 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20150311 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150401 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150519 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20151104 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20151120 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5845003 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |