JP5777215B2 - Gas-liquid contactor and exhaust cleaning system and method - Google Patents

Gas-liquid contactor and exhaust cleaning system and method Download PDFInfo

- Publication number

- JP5777215B2 JP5777215B2 JP2011529041A JP2011529041A JP5777215B2 JP 5777215 B2 JP5777215 B2 JP 5777215B2 JP 2011529041 A JP2011529041 A JP 2011529041A JP 2011529041 A JP2011529041 A JP 2011529041A JP 5777215 B2 JP5777215 B2 JP 5777215B2

- Authority

- JP

- Japan

- Prior art keywords

- gas

- liquid

- nozzle

- jet

- contactor

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000007788 liquid Substances 0.000 title claims description 886

- 238000000034 method Methods 0.000 title claims description 210

- 238000004140 cleaning Methods 0.000 title description 49

- 239000007789 gas Substances 0.000 claims description 468

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 claims description 165

- MWUXSHHQAYIFBG-UHFFFAOYSA-N Nitric oxide Chemical compound O=[N] MWUXSHHQAYIFBG-UHFFFAOYSA-N 0.000 claims description 139

- 238000012546 transfer Methods 0.000 claims description 106

- 238000006243 chemical reaction Methods 0.000 claims description 91

- 229910021529 ammonia Inorganic materials 0.000 claims description 67

- 229910052760 oxygen Inorganic materials 0.000 claims description 38

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 37

- 229910001868 water Inorganic materials 0.000 claims description 35

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims description 33

- 239000001301 oxygen Substances 0.000 claims description 33

- 150000001412 amines Chemical class 0.000 claims description 27

- 238000004891 communication Methods 0.000 claims description 25

- 150000003839 salts Chemical class 0.000 claims description 21

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 claims description 18

- 239000000463 material Substances 0.000 claims description 18

- 230000003993 interaction Effects 0.000 claims description 15

- 229910052751 metal Inorganic materials 0.000 claims description 14

- 239000002184 metal Substances 0.000 claims description 14

- 239000002253 acid Substances 0.000 claims description 13

- WQYVRQLZKVEZGA-UHFFFAOYSA-N hypochlorite Chemical class Cl[O-] WQYVRQLZKVEZGA-UHFFFAOYSA-N 0.000 claims description 11

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 claims description 10

- 239000001569 carbon dioxide Substances 0.000 claims description 9

- 229910002092 carbon dioxide Inorganic materials 0.000 claims description 9

- 150000004649 carbonic acid derivatives Chemical class 0.000 claims description 7

- VYZAMTAEIAYCRO-UHFFFAOYSA-N Chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 claims description 5

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 claims description 5

- 229910052782 aluminium Inorganic materials 0.000 claims description 5

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 5

- 229910052804 chromium Inorganic materials 0.000 claims description 5

- 239000011651 chromium Substances 0.000 claims description 5

- 229910052802 copper Inorganic materials 0.000 claims description 5

- 239000010949 copper Substances 0.000 claims description 5

- 229910052759 nickel Inorganic materials 0.000 claims description 5

- 230000009257 reactivity Effects 0.000 claims description 5

- XTQHKBHJIVJGKJ-UHFFFAOYSA-N sulfur monoxide Chemical compound S=O XTQHKBHJIVJGKJ-UHFFFAOYSA-N 0.000 claims description 5

- 239000004642 Polyimide Substances 0.000 claims description 4

- 229910000831 Steel Inorganic materials 0.000 claims description 4

- 150000001447 alkali salts Chemical class 0.000 claims description 4

- 238000012993 chemical processing Methods 0.000 claims description 4

- TXKMVPPZCYKFAC-UHFFFAOYSA-N disulfur monoxide Inorganic materials O=S=S TXKMVPPZCYKFAC-UHFFFAOYSA-N 0.000 claims description 4

- 150000002978 peroxides Chemical class 0.000 claims description 4

- 229920003023 plastic Polymers 0.000 claims description 4

- 239000004033 plastic Substances 0.000 claims description 4

- 229920001721 polyimide Polymers 0.000 claims description 4

- 239000010959 steel Substances 0.000 claims description 4

- 150000003467 sulfuric acid derivatives Chemical class 0.000 claims description 4

- 229920001971 elastomer Polymers 0.000 claims description 2

- 239000000806 elastomer Substances 0.000 claims description 2

- 229910052736 halogen Inorganic materials 0.000 claims description 2

- 150000002367 halogens Chemical class 0.000 claims description 2

- 150000002823 nitrates Chemical class 0.000 claims description 2

- LSNNMFCWUKXFEE-UHFFFAOYSA-L sulfite Chemical class [O-]S([O-])=O LSNNMFCWUKXFEE-UHFFFAOYSA-L 0.000 claims description 2

- 229910052815 sulfur oxide Inorganic materials 0.000 claims description 2

- 238000000926 separation method Methods 0.000 claims 1

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 162

- 239000002594 sorbent Substances 0.000 description 137

- 239000012530 fluid Substances 0.000 description 114

- 230000008569 process Effects 0.000 description 99

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical compound [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 96

- 239000003546 flue gas Substances 0.000 description 94

- 229910005965 SO 2 Inorganic materials 0.000 description 90

- 238000010521 absorption reaction Methods 0.000 description 89

- 239000002904 solvent Substances 0.000 description 64

- 239000012071 phase Substances 0.000 description 61

- 238000012545 processing Methods 0.000 description 50

- 239000000356 contaminant Substances 0.000 description 48

- 238000002485 combustion reaction Methods 0.000 description 45

- ATRRKUHOCOJYRX-UHFFFAOYSA-N Ammonium bicarbonate Chemical compound [NH4+].OC([O-])=O ATRRKUHOCOJYRX-UHFFFAOYSA-N 0.000 description 44

- 239000000654 additive Substances 0.000 description 43

- 239000003344 environmental pollutant Substances 0.000 description 41

- 231100000719 pollutant Toxicity 0.000 description 41

- 235000011114 ammonium hydroxide Nutrition 0.000 description 40

- VHUUQVKOLVNVRT-UHFFFAOYSA-N Ammonium hydroxide Chemical compound [NH4+].[OH-] VHUUQVKOLVNVRT-UHFFFAOYSA-N 0.000 description 36

- 230000003647 oxidation Effects 0.000 description 34

- 238000007254 oxidation reaction Methods 0.000 description 34

- 239000000126 substance Substances 0.000 description 33

- 238000011282 treatment Methods 0.000 description 33

- 229910004013 NO 2 Inorganic materials 0.000 description 31

- 230000000996 additive effect Effects 0.000 description 30

- 238000013461 design Methods 0.000 description 30

- 239000000243 solution Substances 0.000 description 30

- 239000001099 ammonium carbonate Substances 0.000 description 29

- 238000012360 testing method Methods 0.000 description 29

- GLUUGHFHXGJENI-UHFFFAOYSA-N Piperazine Chemical compound C1CNCCN1 GLUUGHFHXGJENI-UHFFFAOYSA-N 0.000 description 28

- 230000001965 increasing effect Effects 0.000 description 26

- 239000007791 liquid phase Substances 0.000 description 25

- MTHSVFCYNBDYFN-UHFFFAOYSA-N diethylene glycol Chemical group OCCOCCO MTHSVFCYNBDYFN-UHFFFAOYSA-N 0.000 description 24

- 239000007864 aqueous solution Substances 0.000 description 23

- 239000011575 calcium Substances 0.000 description 23

- 229920000642 polymer Polymers 0.000 description 23

- 239000000047 product Substances 0.000 description 23

- 239000000376 reactant Substances 0.000 description 22

- HEMHJVSKTPXQMS-UHFFFAOYSA-M Sodium hydroxide Chemical compound [OH-].[Na+] HEMHJVSKTPXQMS-UHFFFAOYSA-M 0.000 description 21

- HZAXFHJVJLSVMW-UHFFFAOYSA-N 2-Aminoethan-1-ol Chemical compound NCCO HZAXFHJVJLSVMW-UHFFFAOYSA-N 0.000 description 20

- 230000008901 benefit Effects 0.000 description 20

- 230000001590 oxidative effect Effects 0.000 description 20

- 239000011734 sodium Substances 0.000 description 20

- 239000006096 absorbing agent Substances 0.000 description 19

- 230000015572 biosynthetic process Effects 0.000 description 19

- 239000003054 catalyst Substances 0.000 description 19

- 238000010586 diagram Methods 0.000 description 19

- 238000011109 contamination Methods 0.000 description 18

- 239000002585 base Substances 0.000 description 17

- 239000003153 chemical reaction reagent Substances 0.000 description 17

- 239000010881 fly ash Substances 0.000 description 17

- 238000004519 manufacturing process Methods 0.000 description 17

- 239000007800 oxidant agent Substances 0.000 description 17

- RAHZWNYVWXNFOC-UHFFFAOYSA-N Sulphur dioxide Chemical compound O=S=O RAHZWNYVWXNFOC-UHFFFAOYSA-N 0.000 description 16

- 238000001816 cooling Methods 0.000 description 16

- 238000003795 desorption Methods 0.000 description 16

- 239000007787 solid Substances 0.000 description 16

- 235000012501 ammonium carbonate Nutrition 0.000 description 15

- 230000006870 function Effects 0.000 description 15

- 239000000203 mixture Substances 0.000 description 15

- 239000007921 spray Substances 0.000 description 15

- 235000012538 ammonium bicarbonate Nutrition 0.000 description 14

- 239000012528 membrane Substances 0.000 description 14

- 230000002829 reductive effect Effects 0.000 description 14

- 229910000013 Ammonium bicarbonate Inorganic materials 0.000 description 13

- 239000003381 stabilizer Substances 0.000 description 13

- 239000000725 suspension Substances 0.000 description 13

- CDBYLPFSWZWCQE-UHFFFAOYSA-L Sodium Carbonate Chemical compound [Na+].[Na+].[O-]C([O-])=O CDBYLPFSWZWCQE-UHFFFAOYSA-L 0.000 description 12

- 239000006227 byproduct Substances 0.000 description 12

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 11

- 229910002091 carbon monoxide Inorganic materials 0.000 description 11

- ZBCBWPMODOFKDW-UHFFFAOYSA-N diethanolamine Chemical compound OCCNCCO ZBCBWPMODOFKDW-UHFFFAOYSA-N 0.000 description 11

- 238000011049 filling Methods 0.000 description 11

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 10

- VTYYLEPIZMXCLO-UHFFFAOYSA-L Calcium carbonate Chemical compound [Ca+2].[O-]C([O-])=O VTYYLEPIZMXCLO-UHFFFAOYSA-L 0.000 description 10

- QAOWNCQODCNURD-UHFFFAOYSA-L Sulfate Chemical compound [O-]S([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-L 0.000 description 10

- BFNBIHQBYMNNAN-UHFFFAOYSA-N ammonium sulfate Chemical compound N.N.OS(O)(=O)=O BFNBIHQBYMNNAN-UHFFFAOYSA-N 0.000 description 10

- 239000000446 fuel Substances 0.000 description 10

- 238000001556 precipitation Methods 0.000 description 10

- 239000013535 sea water Substances 0.000 description 10

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 9

- 235000008733 Citrus aurantifolia Nutrition 0.000 description 9

- LSNNMFCWUKXFEE-UHFFFAOYSA-N Sulfurous acid Chemical class OS(O)=O LSNNMFCWUKXFEE-UHFFFAOYSA-N 0.000 description 9

- 235000011941 Tilia x europaea Nutrition 0.000 description 9

- -1 ammonia) Chemical class 0.000 description 9

- 229910052921 ammonium sulfate Inorganic materials 0.000 description 9

- 235000011130 ammonium sulphate Nutrition 0.000 description 9

- 229910052791 calcium Inorganic materials 0.000 description 9

- 239000000460 chlorine Substances 0.000 description 9

- 239000003337 fertilizer Substances 0.000 description 9

- 239000004571 lime Substances 0.000 description 9

- 229910052753 mercury Inorganic materials 0.000 description 9

- 239000002245 particle Substances 0.000 description 9

- 238000005086 pumping Methods 0.000 description 9

- 239000011593 sulfur Substances 0.000 description 9

- 229910052717 sulfur Inorganic materials 0.000 description 9

- VTLYFUHAOXGGBS-UHFFFAOYSA-N Fe3+ Chemical group [Fe+3] VTLYFUHAOXGGBS-UHFFFAOYSA-N 0.000 description 8

- 239000000440 bentonite Substances 0.000 description 8

- 229910000278 bentonite Inorganic materials 0.000 description 8

- SVPXDRXYRYOSEX-UHFFFAOYSA-N bentoquatam Chemical group O.O=[Si]=O.O=[Al]O[Al]=O SVPXDRXYRYOSEX-UHFFFAOYSA-N 0.000 description 8

- OSGAYBCDTDRGGQ-UHFFFAOYSA-L calcium sulfate Chemical compound [Ca+2].[O-]S([O-])(=O)=O OSGAYBCDTDRGGQ-UHFFFAOYSA-L 0.000 description 8

- 150000001875 compounds Chemical class 0.000 description 8

- 230000006835 compression Effects 0.000 description 8

- 238000007906 compression Methods 0.000 description 8

- 238000000354 decomposition reaction Methods 0.000 description 8

- 230000009977 dual effect Effects 0.000 description 8

- 229910001385 heavy metal Inorganic materials 0.000 description 8

- 239000003446 ligand Substances 0.000 description 8

- 239000012621 metal-organic framework Substances 0.000 description 8

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 8

- 239000002243 precursor Substances 0.000 description 8

- KZBUYRJDOAKODT-UHFFFAOYSA-N Chlorine Chemical compound ClCl KZBUYRJDOAKODT-UHFFFAOYSA-N 0.000 description 7

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 7

- 238000005033 Fourier transform infrared spectroscopy Methods 0.000 description 7

- 235000019738 Limestone Nutrition 0.000 description 7

- KWYUFKZDYYNOTN-UHFFFAOYSA-M Potassium hydroxide Chemical compound [OH-].[K+] KWYUFKZDYYNOTN-UHFFFAOYSA-M 0.000 description 7

- 239000000908 ammonium hydroxide Substances 0.000 description 7

- 239000003245 coal Substances 0.000 description 7

- 230000000694 effects Effects 0.000 description 7

- 239000006028 limestone Substances 0.000 description 7

- 239000011777 magnesium Substances 0.000 description 7

- 230000007246 mechanism Effects 0.000 description 7

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 7

- 230000003071 parasitic effect Effects 0.000 description 7

- 239000002244 precipitate Substances 0.000 description 7

- 230000009467 reduction Effects 0.000 description 7

- 238000006722 reduction reaction Methods 0.000 description 7

- 239000002002 slurry Substances 0.000 description 7

- 238000003786 synthesis reaction Methods 0.000 description 7

- FEWFXBUNENSNBQ-UHFFFAOYSA-N 2-hydroxyacrylic acid Chemical compound OC(=C)C(O)=O FEWFXBUNENSNBQ-UHFFFAOYSA-N 0.000 description 6

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 description 6

- RWSOTUBLDIXVET-UHFFFAOYSA-N Dihydrogen sulfide Chemical compound S RWSOTUBLDIXVET-UHFFFAOYSA-N 0.000 description 6

- LEHOTFFKMJEONL-UHFFFAOYSA-N Uric Acid Chemical compound N1C(=O)NC(=O)C2=C1NC(=O)N2 LEHOTFFKMJEONL-UHFFFAOYSA-N 0.000 description 6

- 238000002835 absorbance Methods 0.000 description 6

- 230000002378 acidificating effect Effects 0.000 description 6

- 238000003491 array Methods 0.000 description 6

- 229910052801 chlorine Inorganic materials 0.000 description 6

- 229910052739 hydrogen Inorganic materials 0.000 description 6

- 229910000037 hydrogen sulfide Inorganic materials 0.000 description 6

- CRVGTESFCCXCTH-UHFFFAOYSA-N methyl diethanolamine Chemical compound OCCN(C)CCO CRVGTESFCCXCTH-UHFFFAOYSA-N 0.000 description 6

- 230000000116 mitigating effect Effects 0.000 description 6

- 230000008929 regeneration Effects 0.000 description 6

- 238000011069 regeneration method Methods 0.000 description 6

- 238000007789 sealing Methods 0.000 description 6

- 229910052708 sodium Inorganic materials 0.000 description 6

- 235000017550 sodium carbonate Nutrition 0.000 description 6

- 229910000029 sodium carbonate Inorganic materials 0.000 description 6

- SUKJFIGYRHOWBL-UHFFFAOYSA-N sodium hypochlorite Chemical compound [Na+].Cl[O-] SUKJFIGYRHOWBL-UHFFFAOYSA-N 0.000 description 6

- ZCYVEMRRCGMTRW-UHFFFAOYSA-N 7553-56-2 Chemical compound [I] ZCYVEMRRCGMTRW-UHFFFAOYSA-N 0.000 description 5

- BVKZGUZCCUSVTD-UHFFFAOYSA-M Bicarbonate Chemical compound OC([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-M 0.000 description 5

- OYPRJOBELJOOCE-UHFFFAOYSA-N Calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 5

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 5

- 239000002250 absorbent Substances 0.000 description 5

- 230000002745 absorbent Effects 0.000 description 5

- 238000004458 analytical method Methods 0.000 description 5

- 229910000019 calcium carbonate Inorganic materials 0.000 description 5

- 238000005520 cutting process Methods 0.000 description 5

- 238000005516 engineering process Methods 0.000 description 5

- 229910052740 iodine Inorganic materials 0.000 description 5

- 239000011630 iodine Substances 0.000 description 5

- 239000002608 ionic liquid Substances 0.000 description 5

- 238000003754 machining Methods 0.000 description 5

- 229910052749 magnesium Inorganic materials 0.000 description 5

- 238000005457 optimization Methods 0.000 description 5

- 239000012266 salt solution Substances 0.000 description 5

- 230000009919 sequestration Effects 0.000 description 5

- 230000007480 spreading Effects 0.000 description 5

- 238000003892 spreading Methods 0.000 description 5

- PAWQVTBBRAZDMG-UHFFFAOYSA-N 2-(3-bromo-2-fluorophenyl)acetic acid Chemical compound OC(=O)CC1=CC=CC(Br)=C1F PAWQVTBBRAZDMG-UHFFFAOYSA-N 0.000 description 4

- 241000196324 Embryophyta Species 0.000 description 4

- 102000004190 Enzymes Human genes 0.000 description 4

- 108090000790 Enzymes Proteins 0.000 description 4

- ZHNUHDYFZUAESO-UHFFFAOYSA-N Formamide Chemical compound NC=O ZHNUHDYFZUAESO-UHFFFAOYSA-N 0.000 description 4

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 4

- NHNBFGGVMKEFGY-UHFFFAOYSA-N Nitrate Chemical compound [O-][N+]([O-])=O NHNBFGGVMKEFGY-UHFFFAOYSA-N 0.000 description 4

- 239000004372 Polyvinyl alcohol Substances 0.000 description 4

- LOUPRKONTZGTKE-WZBLMQSHSA-N Quinine Chemical compound C([C@H]([C@H](C1)C=C)C2)C[N@@]1[C@@H]2[C@H](O)C1=CC=NC2=CC=C(OC)C=C21 LOUPRKONTZGTKE-WZBLMQSHSA-N 0.000 description 4

- TVWHNULVHGKJHS-UHFFFAOYSA-N Uric acid Natural products N1C(=O)NC(=O)C2NC(=O)NC21 TVWHNULVHGKJHS-UHFFFAOYSA-N 0.000 description 4

- 238000000862 absorption spectrum Methods 0.000 description 4

- 239000003513 alkali Substances 0.000 description 4

- 150000003863 ammonium salts Chemical class 0.000 description 4

- 230000033228 biological regulation Effects 0.000 description 4

- 239000012267 brine Substances 0.000 description 4

- 159000000007 calcium salts Chemical class 0.000 description 4

- 238000010531 catalytic reduction reaction Methods 0.000 description 4

- 230000008859 change Effects 0.000 description 4

- 239000000470 constituent Substances 0.000 description 4

- 239000010440 gypsum Substances 0.000 description 4

- 229910052602 gypsum Inorganic materials 0.000 description 4

- 238000011068 loading method Methods 0.000 description 4

- 239000011159 matrix material Substances 0.000 description 4

- 150000002739 metals Chemical class 0.000 description 4

- 238000002156 mixing Methods 0.000 description 4

- 239000003345 natural gas Substances 0.000 description 4

- 229910052757 nitrogen Inorganic materials 0.000 description 4

- 230000036961 partial effect Effects 0.000 description 4

- 229920002451 polyvinyl alcohol Polymers 0.000 description 4

- 239000012716 precipitator Substances 0.000 description 4

- 230000002441 reversible effect Effects 0.000 description 4

- GEHJYWRUCIMESM-UHFFFAOYSA-L sodium sulfite Chemical compound [Na+].[Na+].[O-]S([O-])=O GEHJYWRUCIMESM-UHFFFAOYSA-L 0.000 description 4

- HPALAKNZSZLMCH-UHFFFAOYSA-M sodium;chloride;hydrate Chemical compound O.[Na+].[Cl-] HPALAKNZSZLMCH-UHFFFAOYSA-M 0.000 description 4

- 229940116269 uric acid Drugs 0.000 description 4

- 239000002699 waste material Substances 0.000 description 4

- NLXLAEXVIDQMFP-UHFFFAOYSA-N Ammonium chloride Substances [NH4+].[Cl-] NLXLAEXVIDQMFP-UHFFFAOYSA-N 0.000 description 3

- QGJOPFRUJISHPQ-UHFFFAOYSA-N Carbon disulfide Chemical compound S=C=S QGJOPFRUJISHPQ-UHFFFAOYSA-N 0.000 description 3

- DGAQECJNVWCQMB-PUAWFVPOSA-M Ilexoside XXIX Chemical compound C[C@@H]1CC[C@@]2(CC[C@@]3(C(=CC[C@H]4[C@]3(CC[C@@H]5[C@@]4(CC[C@@H](C5(C)C)OS(=O)(=O)[O-])C)C)[C@@H]2[C@]1(C)O)C)C(=O)O[C@H]6[C@@H]([C@H]([C@@H]([C@H](O6)CO)O)O)O.[Na+] DGAQECJNVWCQMB-PUAWFVPOSA-M 0.000 description 3

- 229910002651 NO3 Inorganic materials 0.000 description 3

- 229910019093 NaOCl Inorganic materials 0.000 description 3

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 3

- PRXLCSIMRQFQMX-UHFFFAOYSA-N [O].[I] Chemical compound [O].[I] PRXLCSIMRQFQMX-UHFFFAOYSA-N 0.000 description 3

- 239000000956 alloy Substances 0.000 description 3

- 229910045601 alloy Inorganic materials 0.000 description 3

- AXCZMVOFGPJBDE-UHFFFAOYSA-L calcium dihydroxide Chemical compound [OH-].[OH-].[Ca+2] AXCZMVOFGPJBDE-UHFFFAOYSA-L 0.000 description 3

- 239000000920 calcium hydroxide Substances 0.000 description 3

- 229910001861 calcium hydroxide Inorganic materials 0.000 description 3

- 235000011116 calcium hydroxide Nutrition 0.000 description 3

- GBAOBIBJACZTNA-UHFFFAOYSA-L calcium sulfite Chemical compound [Ca+2].[O-]S([O-])=O GBAOBIBJACZTNA-UHFFFAOYSA-L 0.000 description 3

- 235000010261 calcium sulphite Nutrition 0.000 description 3

- 229910052799 carbon Inorganic materials 0.000 description 3

- 239000002131 composite material Substances 0.000 description 3

- 238000009833 condensation Methods 0.000 description 3

- 230000005494 condensation Effects 0.000 description 3

- 238000007796 conventional method Methods 0.000 description 3

- 230000007613 environmental effect Effects 0.000 description 3

- 230000005284 excitation Effects 0.000 description 3

- 230000004151 fermentation Effects 0.000 description 3

- 239000000835 fiber Substances 0.000 description 3

- 230000005484 gravity Effects 0.000 description 3

- 150000004820 halides Chemical class 0.000 description 3

- 239000000395 magnesium oxide Substances 0.000 description 3

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 3

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 3

- 238000010979 pH adjustment Methods 0.000 description 3

- 239000013618 particulate matter Substances 0.000 description 3

- 229910052700 potassium Inorganic materials 0.000 description 3

- BWHMMNNQKKPAPP-UHFFFAOYSA-L potassium carbonate Chemical compound [K+].[K+].[O-]C([O-])=O BWHMMNNQKKPAPP-UHFFFAOYSA-L 0.000 description 3

- 238000000746 purification Methods 0.000 description 3

- 238000011084 recovery Methods 0.000 description 3

- 238000004064 recycling Methods 0.000 description 3

- 238000003303 reheating Methods 0.000 description 3

- 239000010865 sewage Substances 0.000 description 3

- 238000005507 spraying Methods 0.000 description 3

- WJCNZQLZVWNLKY-UHFFFAOYSA-N thiabendazole Chemical compound S1C=NC(C=2NC3=CC=CC=C3N=2)=C1 WJCNZQLZVWNLKY-UHFFFAOYSA-N 0.000 description 3

- 229910052720 vanadium Inorganic materials 0.000 description 3

- 239000012855 volatile organic compound Substances 0.000 description 3

- 238000003466 welding Methods 0.000 description 3

- 102000003846 Carbonic anhydrases Human genes 0.000 description 2

- 108090000209 Carbonic anhydrases Proteins 0.000 description 2

- 235000001258 Cinchona calisaya Nutrition 0.000 description 2

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 2

- DHMQDGOQFOQNFH-UHFFFAOYSA-N Glycine Chemical compound NCC(O)=O DHMQDGOQFOQNFH-UHFFFAOYSA-N 0.000 description 2

- FYYHWMGAXLPEAU-UHFFFAOYSA-N Magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 2

- UIIMBOGNXHQVGW-UHFFFAOYSA-M Sodium bicarbonate Chemical compound [Na+].OC([O-])=O UIIMBOGNXHQVGW-UHFFFAOYSA-M 0.000 description 2

- DWAQJAXMDSEUJJ-UHFFFAOYSA-M Sodium bisulfite Chemical compound [Na+].OS([O-])=O DWAQJAXMDSEUJJ-UHFFFAOYSA-M 0.000 description 2

- FAPWRFPIFSIZLT-UHFFFAOYSA-M Sodium chloride Chemical compound [Na+].[Cl-] FAPWRFPIFSIZLT-UHFFFAOYSA-M 0.000 description 2

- 239000005708 Sodium hypochlorite Substances 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- XSQUKJJJFZCRTK-UHFFFAOYSA-N Urea Chemical compound NC(N)=O XSQUKJJJFZCRTK-UHFFFAOYSA-N 0.000 description 2

- 238000010564 aerobic fermentation Methods 0.000 description 2

- 150000008044 alkali metal hydroxides Chemical class 0.000 description 2

- 150000001413 amino acids Chemical class 0.000 description 2

- 239000004202 carbamide Substances 0.000 description 2

- HFNQLYDPNAZRCH-UHFFFAOYSA-N carbonic acid Chemical compound OC(O)=O.OC(O)=O HFNQLYDPNAZRCH-UHFFFAOYSA-N 0.000 description 2

- JJWKPURADFRFRB-UHFFFAOYSA-N carbonyl sulfide Chemical compound O=C=S JJWKPURADFRFRB-UHFFFAOYSA-N 0.000 description 2

- 150000007942 carboxylates Chemical class 0.000 description 2

- 239000007795 chemical reaction product Substances 0.000 description 2

- LOUPRKONTZGTKE-UHFFFAOYSA-N cinchonine Natural products C1C(C(C2)C=C)CCN2C1C(O)C1=CC=NC2=CC=C(OC)C=C21 LOUPRKONTZGTKE-UHFFFAOYSA-N 0.000 description 2

- 239000010779 crude oil Substances 0.000 description 2

- 230000003247 decreasing effect Effects 0.000 description 2

- 238000006477 desulfuration reaction Methods 0.000 description 2

- 230000023556 desulfurization Effects 0.000 description 2

- 238000010790 dilution Methods 0.000 description 2

- 239000012895 dilution Substances 0.000 description 2

- 239000006185 dispersion Substances 0.000 description 2

- 239000012717 electrostatic precipitator Substances 0.000 description 2

- 238000005265 energy consumption Methods 0.000 description 2

- 239000003822 epoxy resin Substances 0.000 description 2

- 238000001704 evaporation Methods 0.000 description 2

- 230000008020 evaporation Effects 0.000 description 2

- 238000002474 experimental method Methods 0.000 description 2

- 238000000855 fermentation Methods 0.000 description 2

- 239000010419 fine particle Substances 0.000 description 2

- 150000002334 glycols Chemical class 0.000 description 2

- 239000005431 greenhouse gas Substances 0.000 description 2

- 239000003673 groundwater Substances 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 229910000041 hydrogen chloride Inorganic materials 0.000 description 2

- 230000007062 hydrolysis Effects 0.000 description 2

- 238000006460 hydrolysis reaction Methods 0.000 description 2

- WGCNASOHLSPBMP-UHFFFAOYSA-N hydroxyacetaldehyde Natural products OCC=O WGCNASOHLSPBMP-UHFFFAOYSA-N 0.000 description 2

- 238000002347 injection Methods 0.000 description 2

- 239000007924 injection Substances 0.000 description 2

- 229910052744 lithium Inorganic materials 0.000 description 2

- 159000000003 magnesium salts Chemical class 0.000 description 2

- 239000003595 mist Substances 0.000 description 2

- 238000012986 modification Methods 0.000 description 2

- 230000004048 modification Effects 0.000 description 2

- 239000003921 oil Substances 0.000 description 2

- 229920000647 polyepoxide Polymers 0.000 description 2

- 238000010248 power generation Methods 0.000 description 2

- 229960000948 quinine Drugs 0.000 description 2

- 239000011780 sodium chloride Substances 0.000 description 2

- 235000010267 sodium hydrogen sulphite Nutrition 0.000 description 2

- 235000010265 sodium sulphite Nutrition 0.000 description 2

- 239000012265 solid product Substances 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- 238000011144 upstream manufacturing Methods 0.000 description 2

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 description 2

- 239000002918 waste heat Substances 0.000 description 2

- PCXJASANFWPUMO-UHFFFAOYSA-N 1-(methylamino)propan-1-ol Chemical compound CCC(O)NC PCXJASANFWPUMO-UHFFFAOYSA-N 0.000 description 1

- MGWGWNFMUOTEHG-UHFFFAOYSA-N 4-(3,5-dimethylphenyl)-1,3-thiazol-2-amine Chemical compound CC1=CC(C)=CC(C=2N=C(N)SC=2)=C1 MGWGWNFMUOTEHG-UHFFFAOYSA-N 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 102000016938 Catalase Human genes 0.000 description 1

- 108010053835 Catalase Proteins 0.000 description 1

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 1

- PQUCIEFHOVEZAU-UHFFFAOYSA-N Diammonium sulfite Chemical compound [NH4+].[NH4+].[O-]S([O-])=O PQUCIEFHOVEZAU-UHFFFAOYSA-N 0.000 description 1

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 1

- KRHYYFGTRYWZRS-UHFFFAOYSA-M Fluoride anion Chemical compound [F-] KRHYYFGTRYWZRS-UHFFFAOYSA-M 0.000 description 1

- 239000004471 Glycine Substances 0.000 description 1

- 229910002089 NOx Inorganic materials 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- 102000003992 Peroxidases Human genes 0.000 description 1

- 239000004115 Sodium Silicate Substances 0.000 description 1

- 229910052770 Uranium Inorganic materials 0.000 description 1

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 1

- 238000005299 abrasion Methods 0.000 description 1

- 238000003916 acid precipitation Methods 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 239000000443 aerosol Substances 0.000 description 1

- 238000003915 air pollution Methods 0.000 description 1

- 229910001854 alkali hydroxide Inorganic materials 0.000 description 1

- BVCZEBOGSOYJJT-UHFFFAOYSA-N ammonium carbamate Chemical compound [NH4+].NC([O-])=O BVCZEBOGSOYJJT-UHFFFAOYSA-N 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 239000003125 aqueous solvent Substances 0.000 description 1

- 230000000712 assembly Effects 0.000 description 1

- 238000000429 assembly Methods 0.000 description 1

- 238000000889 atomisation Methods 0.000 description 1

- 239000003637 basic solution Substances 0.000 description 1

- 230000008033 biological extinction Effects 0.000 description 1

- 239000003660 carbonate based solvent Substances 0.000 description 1

- BVKZGUZCCUSVTD-UHFFFAOYSA-N carbonic acid Chemical compound OC(O)=O BVKZGUZCCUSVTD-UHFFFAOYSA-N 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 230000003197 catalytic effect Effects 0.000 description 1

- 239000003518 caustics Substances 0.000 description 1

- 210000003169 central nervous system Anatomy 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 238000001311 chemical methods and process Methods 0.000 description 1

- 239000013064 chemical raw material Substances 0.000 description 1

- 239000007810 chemical reaction solvent Substances 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- 238000005660 chlorination reaction Methods 0.000 description 1

- 150000001804 chlorine Chemical class 0.000 description 1

- 150000001805 chlorine compounds Chemical class 0.000 description 1

- 238000004581 coalescence Methods 0.000 description 1

- 239000000571 coke Substances 0.000 description 1

- 239000013065 commercial product Substances 0.000 description 1

- 239000012141 concentrate Substances 0.000 description 1

- 230000003750 conditioning effect Effects 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 239000000110 cooling liquid Substances 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 238000006731 degradation reaction Methods 0.000 description 1

- 230000003111 delayed effect Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000001514 detection method Methods 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 230000029087 digestion Effects 0.000 description 1

- 238000004821 distillation Methods 0.000 description 1

- 239000003814 drug Substances 0.000 description 1

- 238000005538 encapsulation Methods 0.000 description 1

- 230000002708 enhancing effect Effects 0.000 description 1

- 238000000605 extraction Methods 0.000 description 1

- 239000010408 film Substances 0.000 description 1

- 238000010304 firing Methods 0.000 description 1

- 238000003682 fluorination reaction Methods 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 150000002222 fluorine compounds Chemical class 0.000 description 1

- 239000002737 fuel gas Substances 0.000 description 1

- 239000003502 gasoline Substances 0.000 description 1

- 239000001257 hydrogen Substances 0.000 description 1

- QAOWNCQODCNURD-UHFFFAOYSA-M hydrogensulfate Chemical compound OS([O-])(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-M 0.000 description 1

- 150000004679 hydroxides Chemical class 0.000 description 1

- QWPPOHNGKGFGJK-UHFFFAOYSA-N hypochlorous acid Chemical compound ClO QWPPOHNGKGFGJK-UHFFFAOYSA-N 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 230000010354 integration Effects 0.000 description 1

- 230000002452 interceptive effect Effects 0.000 description 1

- 238000005342 ion exchange Methods 0.000 description 1

- 150000002500 ions Chemical class 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 239000010985 leather Substances 0.000 description 1

- 230000031700 light absorption Effects 0.000 description 1

- VTHJTEIRLNZDEV-UHFFFAOYSA-L magnesium dihydroxide Chemical compound [OH-].[OH-].[Mg+2] VTHJTEIRLNZDEV-UHFFFAOYSA-L 0.000 description 1

- 239000000347 magnesium hydroxide Substances 0.000 description 1

- 229910001862 magnesium hydroxide Inorganic materials 0.000 description 1

- 235000012254 magnesium hydroxide Nutrition 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- LWJROJCJINYWOX-UHFFFAOYSA-L mercury dichloride Chemical compound Cl[Hg]Cl LWJROJCJINYWOX-UHFFFAOYSA-L 0.000 description 1

- 229910021645 metal ion Inorganic materials 0.000 description 1

- WSFSSNUMVMOOMR-NJFSPNSNSA-N methanone Chemical compound O=[14CH2] WSFSSNUMVMOOMR-NJFSPNSNSA-N 0.000 description 1

- 244000005700 microbiome Species 0.000 description 1

- 238000012544 monitoring process Methods 0.000 description 1

- 239000002343 natural gas well Substances 0.000 description 1

- 230000007935 neutral effect Effects 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- JCXJVPUVTGWSNB-UHFFFAOYSA-N nitrogen dioxide Inorganic materials O=[N]=O JCXJVPUVTGWSNB-UHFFFAOYSA-N 0.000 description 1

- 235000015097 nutrients Nutrition 0.000 description 1

- 238000013021 overheating Methods 0.000 description 1

- 239000011236 particulate material Substances 0.000 description 1

- 230000035515 penetration Effects 0.000 description 1

- 230000000737 periodic effect Effects 0.000 description 1

- 108040007629 peroxidase activity proteins Proteins 0.000 description 1

- CWPIBZMCMRNFHK-UHFFFAOYSA-N piperazin-1-ium;carbamate Chemical compound NC(O)=O.C1CNCCN1 CWPIBZMCMRNFHK-UHFFFAOYSA-N 0.000 description 1

- 150000004885 piperazines Chemical class 0.000 description 1

- 239000010908 plant waste Substances 0.000 description 1

- 238000009428 plumbing Methods 0.000 description 1

- 239000002574 poison Substances 0.000 description 1

- 231100000614 poison Toxicity 0.000 description 1

- 229910000027 potassium carbonate Inorganic materials 0.000 description 1

- TYJJADVDDVDEDZ-UHFFFAOYSA-M potassium hydrogencarbonate Chemical compound [K+].OC([O-])=O TYJJADVDDVDEDZ-UHFFFAOYSA-M 0.000 description 1

- 239000012286 potassium permanganate Substances 0.000 description 1

- 239000000843 powder Substances 0.000 description 1

- 238000007639 printing Methods 0.000 description 1

- 230000000750 progressive effect Effects 0.000 description 1

- 230000001737 promoting effect Effects 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 230000001172 regenerating effect Effects 0.000 description 1

- 238000011160 research Methods 0.000 description 1

- 239000004576 sand Substances 0.000 description 1

- 238000005201 scrubbing Methods 0.000 description 1

- 238000004062 sedimentation Methods 0.000 description 1

- 235000017557 sodium bicarbonate Nutrition 0.000 description 1

- 229910000030 sodium bicarbonate Inorganic materials 0.000 description 1

- UKLNMMHNWFDKNT-UHFFFAOYSA-M sodium chlorite Chemical compound [Na+].[O-]Cl=O UKLNMMHNWFDKNT-UHFFFAOYSA-M 0.000 description 1

- 229960002218 sodium chlorite Drugs 0.000 description 1

- NTHWMYGWWRZVTN-UHFFFAOYSA-N sodium silicate Chemical compound [Na+].[Na+].[O-][Si]([O-])=O NTHWMYGWWRZVTN-UHFFFAOYSA-N 0.000 description 1

- 229910052911 sodium silicate Inorganic materials 0.000 description 1

- 229910052938 sodium sulfate Inorganic materials 0.000 description 1

- 235000011152 sodium sulphate Nutrition 0.000 description 1

- AKHNMLFCWUSKQB-UHFFFAOYSA-L sodium thiosulfate Chemical compound [Na+].[Na+].[O-]S([O-])(=O)=S AKHNMLFCWUSKQB-UHFFFAOYSA-L 0.000 description 1

- 235000019345 sodium thiosulphate Nutrition 0.000 description 1

- 239000002689 soil Substances 0.000 description 1

- 239000007790 solid phase Substances 0.000 description 1

- 238000000935 solvent evaporation Methods 0.000 description 1

- 239000011877 solvent mixture Substances 0.000 description 1

- 241000894007 species Species 0.000 description 1

- 238000001228 spectrum Methods 0.000 description 1

- 238000010561 standard procedure Methods 0.000 description 1

- 239000007858 starting material Substances 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 239000003476 subbituminous coal Substances 0.000 description 1

- 150000003464 sulfur compounds Chemical class 0.000 description 1

- 230000026676 system process Effects 0.000 description 1

- 239000010409 thin film Substances 0.000 description 1

- 238000004448 titration Methods 0.000 description 1

- 231100000331 toxic Toxicity 0.000 description 1

- 230000002588 toxic effect Effects 0.000 description 1

- 238000004148 unit process Methods 0.000 description 1

- 239000012808 vapor phase Substances 0.000 description 1

- 238000013022 venting Methods 0.000 description 1

- 229920002554 vinyl polymer Polymers 0.000 description 1

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01S—DEVICES USING THE PROCESS OF LIGHT AMPLIFICATION BY STIMULATED EMISSION OF RADIATION [LASER] TO AMPLIFY OR GENERATE LIGHT; DEVICES USING STIMULATED EMISSION OF ELECTROMAGNETIC RADIATION IN WAVE RANGES OTHER THAN OPTICAL

- H01S3/00—Lasers, i.e. devices using stimulated emission of electromagnetic radiation in the infrared, visible or ultraviolet wave range

- H01S3/09—Processes or apparatus for excitation, e.g. pumping

- H01S3/095—Processes or apparatus for excitation, e.g. pumping using chemical or thermal pumping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D53/00—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols

- B01D53/14—Separation of gases or vapours; Recovering vapours of volatile solvents from gases; Chemical or biological purification of waste gases, e.g. engine exhaust gases, smoke, fumes, flue gases, aerosols by absorption

- B01D53/18—Absorbing units; Liquid distributors therefor

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01S—DEVICES USING THE PROCESS OF LIGHT AMPLIFICATION BY STIMULATED EMISSION OF RADIATION [LASER] TO AMPLIFY OR GENERATE LIGHT; DEVICES USING STIMULATED EMISSION OF ELECTROMAGNETIC RADIATION IN WAVE RANGES OTHER THAN OPTICAL

- H01S3/00—Lasers, i.e. devices using stimulated emission of electromagnetic radiation in the infrared, visible or ultraviolet wave range

- H01S3/02—Constructional details

- H01S3/03—Constructional details of gas laser discharge tubes

- H01S3/036—Means for obtaining or maintaining the desired gas pressure within the tube, e.g. by gettering, replenishing; Means for circulating the gas, e.g. for equalising the pressure within the tube

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2251/00—Reactants

- B01D2251/10—Oxidants

- B01D2251/106—Peroxides

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2251/00—Reactants

- B01D2251/20—Reductants

- B01D2251/206—Ammonium compounds

- B01D2251/2065—Ammonium hydroxide

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2251/00—Reactants

- B01D2251/30—Alkali metal compounds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2251/00—Reactants

- B01D2251/40—Alkaline earth metal or magnesium compounds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2251/00—Reactants

- B01D2251/80—Organic bases or salts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2257/00—Components to be removed

- B01D2257/30—Sulfur compounds

- B01D2257/302—Sulfur oxides

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2257/00—Components to be removed

- B01D2257/30—Sulfur compounds

- B01D2257/304—Hydrogen sulfide

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2257/00—Components to be removed

- B01D2257/40—Nitrogen compounds

- B01D2257/404—Nitrogen oxides other than dinitrogen oxide

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2257/00—Components to be removed

- B01D2257/40—Nitrogen compounds

- B01D2257/406—Ammonia

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2257/00—Components to be removed

- B01D2257/50—Carbon oxides

- B01D2257/504—Carbon dioxide

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2257/00—Components to be removed

- B01D2257/60—Heavy metals or heavy metal compounds

- B01D2257/602—Mercury or mercury compounds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D2259/00—Type of treatment

- B01D2259/12—Methods and means for introducing reactants

- B01D2259/124—Liquid reactants

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01S—DEVICES USING THE PROCESS OF LIGHT AMPLIFICATION BY STIMULATED EMISSION OF RADIATION [LASER] TO AMPLIFY OR GENERATE LIGHT; DEVICES USING STIMULATED EMISSION OF ELECTROMAGNETIC RADIATION IN WAVE RANGES OTHER THAN OPTICAL

- H01S3/00—Lasers, i.e. devices using stimulated emission of electromagnetic radiation in the infrared, visible or ultraviolet wave range

- H01S3/14—Lasers, i.e. devices using stimulated emission of electromagnetic radiation in the infrared, visible or ultraviolet wave range characterised by the material used as the active medium

- H01S3/22—Gases

- H01S3/2215—Iodine compounds or atomic iodine

Landscapes

- Physics & Mathematics (AREA)

- Electromagnetism (AREA)

- Engineering & Computer Science (AREA)

- Optics & Photonics (AREA)

- Plasma & Fusion (AREA)

- Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Chemical Kinetics & Catalysis (AREA)

- General Chemical & Material Sciences (AREA)

- Analytical Chemistry (AREA)

- Physical Or Chemical Processes And Apparatus (AREA)

- Gas Separation By Absorption (AREA)

- Treating Waste Gases (AREA)

Description

本発明は、「Two Phase Reactor」なる名称で2005年2月14日に提出された米国特許出願第11/057,539号(現在特許番号7,379,487号)の継続出願である「Two Phase Reactor」なる名称で2008年2月4日に提出された米国特許出願第12/012,568号の一部継続出願であり、「System for Gaseous Pollutant Removal」なる名称で2008年9月26日に提出された米国仮出願第61/100,564号、「Liquid Gas Contactor System and Method」なる名称で2008年9月26日に提出された米国仮出願第61/100,606号、「Liquid Gas Contactor and Effluent Cleaning System and Method」なる名称で2008年9月26日に提出された米国仮出願第61/100,591号の恩恵を請求しており、これら全ての開示全体をここに参照として組み込む。 The present invention is a continuation of “Two,” which is a continuation of US patent application Ser. No. 11 / 057,539 (currently No. 7,379,487) filed February 14, 2005 under the name “Two Phase Reactor”. This is a continuation-in-part of US Patent Application No. 12 / 012,568 filed February 4, 2008 under the name “Phase Reactor”, and named “System for Gaseous Pollutant Removal” on September 26, 2008. US Provisional Application No. 61 / 100,564, filed September 26, 2008, entitled “Liquid Gas Contactor System and Method”, “Liquid Gas Contactor System and Method” We claim the benefit of US Provisional Application No. 61 / 100,591, filed September 26, 2008 under the name “Contactor and Effluent Cleaning System and Method,” the entire disclosure of which is incorporated herein by reference. No.

本発明は、気液接触器および排気洗浄システムおよび方法に係り、より詳しくは、液体の高速補充時に、気液からの擾乱を最小限に抑えつつ、気流と液流との相互作用を最大化することのできる形状を有する均一間隔の複数のフラット液体ジェットを生成するノズルアレイに係る。 The present invention relates to gas-liquid contactors and exhaust cleaning systems and methods, and more particularly, to maximize the interaction between air and liquid while minimizing disturbance from gas and liquid during high-speed replenishment of liquid. The present invention relates to a nozzle array that generates a plurality of uniformly spaced flat liquid jets having shapes that can be made.

気体の液体への吸収は、様々な気液接触システムにおける重要な処理工程である。気流接触器は、気液反応装置としても知られており、表面反応装置および体積型反応装置に分類され、それぞれ液体表面とバルク液体内に2相間の界面表面積が形成される。回転ディスクおよび液体ジェット接触器等の表面気液反応装置には数多くの例が存在する。回転ディスク生成器とは、部分的に液体内に浸漬され、気流に曝されるディスク(ロータ)のことである。ロータの表面には溶液の薄膜が形成され、並流の試薬気流と接触する。ディスクを回転させて、液体試薬の気体との接触を新たにする。体積型気液反応装置では、気相がバルク液体内に細かい泡となって分散する。気泡の形状は球状であっても不規則形状であってもよく、気体スパージャにより液体へ導入される。気泡は、機械的に攪乱させて質量移動を促すことができる。 Absorption of gases into liquids is an important process step in various gas-liquid contact systems. Airflow contactors, also known as gas-liquid reactors, are classified as surface reactors and volume reactors, where an interfacial surface area between two phases is formed in the liquid surface and bulk liquid, respectively. There are many examples of surface gas-liquid reactors such as rotating disks and liquid jet contactors. A rotating disk generator is a disk (rotor) that is partially immersed in a liquid and exposed to an air stream. A thin film of solution is formed on the surface of the rotor and is in contact with a cocurrent flow of reagent. The disc is rotated to renew the contact of the liquid reagent with the gas. In the volume type gas-liquid reactor, the gas phase is dispersed as fine bubbles in the bulk liquid. The shape of the bubble may be spherical or irregular, and is introduced into the liquid by a gas sparger. Bubbles can be mechanically disturbed to facilitate mass transfer.

多くの気液接触システムでは、気体の液相へのトランスポート率は、バルク流体と気液界面との間の液相質量移動率k、界面表面積A、および濃度勾配ΔCにより制御される。従って気体の液体への吸収率の一般形は以下のように表される。

関連技術では、気体接触器システムにおける質量移動および比表面積を最大化するための多くの方法が存在している。主な方法には、気体スパージャ、湿式壁面噴流法、噴霧方式または微粒化(atomization)といったものがある。どの気液接触器を選択するかは、気流/液流、質量移動、および化学反応の性質といった反応条件に従って決定される。表1は、幾らかの関連技術における気液反応装置の様々な質量移動特性をまとめたものである。気体吸収率を最適化するためには、パラメータkL、a、および(CL *−CL)を最大化する必要がある。多くの気液反応システムでは、CL *の可溶性が非常に低いことから、濃度勾配の制御には制限がある。従って効率的な気液流れ反応装置の設計において第一義的なパラメータは、質量移動と、界面表面積の反応装置の体積に対する比率(比表面積としても知られている)とである。

特性が界面接触面積に依存している気液接触装置は多い。例えば化学酸素ヨウ素レーザ(COIL)により、塩素ガス(Cl2)および塩基性の(basic)過酸化水素(BHP)からなる化学燃料からレーザエネルギーが生成される。この反応から、COILに電力供給する一重項デルタ酸素が生じる。この技術は、Cl2ガスと混合された液体BHPの円形ジェットを利用してこの一重項デルタ酸素を生成している。通常の生成器では、ジェットは350ミクロン以下のオーダの直径を有する。ジェットを生成するべく、液体BHPを高密度で孔を含むノズル板による圧力で押圧する。これにより、Cl2ガスに接触する界面表面積が大きくなる。表面積が大きくなるほど、生成器は小さくなり、レーザキャビティに供給可能な励起酸素の歩留まりが高くなる。より小さくより密度高く充填されたジェットによって、比表面積は向上するが、これにより詰まりおよび破損を生じやすくもなる。詰まりは、塩素と、塩基性の過酸化水素との反応が、塩基性の過酸化水素を生成するときに利用されるアルカリ金属水酸化物の塩素の塩(chlorine salt)を生成するので重要な問題である。さらに詰まりによって、塩基性の過酸化水素のモル濃度範囲が制限を受け、一重項酸素の歩留まりおよびレーザ電力が低減する。COILシステムで最も重い元素がこの化学燃料である。燃料製造に内在する問題によって、COILレーザ全体の重量が増え、効率が減る。従って、現行の設計よりも効率が高く重量が少ないCOILレーザの提供が望まれている。 There are many gas-liquid contact devices whose characteristics depend on the interface contact area. For example, a chemical oxygen iodine laser (COIL) generates laser energy from a chemical fuel consisting of chlorine gas (Cl 2 ) and basic hydrogen peroxide (BHP). This reaction results in singlet delta oxygen that powers COIL. This technique utilizes a circular jet of liquid BHP mixed with Cl 2 gas to produce this singlet delta oxygen. In a typical generator, the jet has a diameter on the order of 350 microns or less. In order to generate a jet, liquid BHP is pressed with pressure by a nozzle plate having a high density and containing holes. This increases the interfacial surface area in contact with the Cl 2 gas. The larger the surface area, the smaller the generator and the higher the yield of excited oxygen that can be supplied to the laser cavity. Smaller, more densely packed jets increase specific surface area, but are also prone to clogging and breakage. Clogging is important because the reaction of chlorine with basic hydrogen peroxide produces a chlorine salt of an alkali metal hydroxide that is used to produce basic hydrogen peroxide. It is a problem. Further, the clogging limits the molar concentration range of basic hydrogen peroxide, reducing singlet oxygen yield and laser power. The heaviest element in the COIL system is this chemical fuel. Problems inherent in fuel production increase the overall weight of the COIL laser and reduce efficiency. Accordingly, it is desirable to provide a COIL laser that is more efficient and less weight than current designs.

別の例として、気液接触器は好気性発酵処理にも利用される。この好気性発酵における最重要試薬の一つが酸素である。その水溶液における溶解度は低いが、培養を維持するには高くすることが必要である。市販されている発酵装置(>10,000L)では、気泡分散を攪拌して、体積質量移動係数kLaを上げている。攪拌により、溶解した酸素はバルク流体全体を移動し、気泡の合体を破壊し、気泡を取り囲む境界層を低減させる。これらシステムにおける界面積は、反応装置内の気泡の数を上げて、気泡の直径を小さくすることにより上げることができる。しかし、微生物の酸素質量移動が、気泡の比較的小さい界面表面積および短い気泡の滞留時間(short bubble residence times)に制約を受けることには変わりはない。現在のスパージャシステム(気泡分散)では、体積質量移動係数kLaが約0.2/sと比較的小さいので、最大の界面表面積を生成でき、これら質量移動の制約を克服することのできる新たな方法の捻出が望まれている。 As another example, gas-liquid contactors are also used for aerobic fermentation processes. One of the most important reagents in this aerobic fermentation is oxygen. Its solubility in aqueous solution is low, but it needs to be high to maintain the culture. In a commercially available fermenter (> 10,000 L), the bubble dispersion is agitated to increase the volume mass transfer coefficient k La . By stirring, the dissolved oxygen moves through the bulk fluid, destroying the coalescence of bubbles and reducing the boundary layer surrounding the bubbles. The interfacial area in these systems can be increased by increasing the number of bubbles in the reactor and reducing the bubble diameter. However, the oxygen mass transfer of microorganisms is still constrained by the relatively small interfacial surface area of the bubbles and short bubble residence times. In the current sparger system (bubble dispersion), the volume mass transfer coefficient k La is relatively small at about 0.2 / s, so that a maximum interfacial surface area can be generated and a new one that can overcome these mass transfer restrictions There is a desire for a method.

工業利用可能なシステムの設計には、コストおよび効率の両面を考慮に入れる必要がある。従来の方法には、概してこれらの両面を満たすものがなかった。例えば従来の気液接触器の工業利用は、化学処理、工業的生物学的用途、汚染制御、あるいは動的なフローシステムにおいて気相の化学物質を液相と反応させる、または溶解させることが必要な類似した処理と決まっていた。 The design of industrially available systems needs to take into account both cost and efficiency. None of the conventional methods generally satisfy these two aspects. For example, industrial applications of conventional gas-liquid contactors require gas phase chemicals to react or dissolve with the liquid phase in chemical processing, industrial biological applications, pollution control, or dynamic flow systems. It was decided to be similar processing.

汚染制御を例にとると、対象化合物(1または複数)を湿式処理で除去するための標準的な方法は、流れる気相と180度反対方向に落ちる液相の微小な液滴を利用する逆流システムである。通常、重力を利用して、塔またはタワーの基部にある捕捉水だめ(capture sump)に液相を導入する。気相は、同じ塔またはタワーを流れる。次いでこの気相を捉えて、さらなる処理を受けさせたり大気に解放したりする。 Taking pollution control as an example, a standard method for removing target compound (s) by wet processing is a reverse flow that uses small droplets of a liquid phase that falls 180 degrees opposite to the flowing gas phase. System. Usually, gravity is used to introduce a liquid phase into a capture sump at the tower or base of the tower. The gas phase flows through the same tower or tower. This gas phase is then captured and further processed or released to the atmosphere.

より大きなスケールの化学処理を可能とするには、塔またはタワーの長さあるいは直径を所望の処理のサイズに直線的に比例するように調節する必要がある。現在の理論上の方法では、単位処理あたりの資本コストがサイズに直線的に比例していないので、単位処理あたりのサイズを増加させる、というものである。 To enable larger scale chemical processing, the length or diameter of the tower or tower needs to be adjusted to be linearly proportional to the size of the desired process. The current theoretical method is to increase the size per unit processing because the cost of capital per unit processing is not linearly proportional to the size.

標準的な逆流システムの別の欠点は、重力または噴霧/液滴の気液接触器で、重力の影響が液滴の浮力より大きくなるように気流の速度を十分遅くする必要があるということである。接触時間が長いために液体試薬の大部分が蒸発することとは無関係に、二次的な処理または解放の前にこの水蒸気の大部分を捕まえる必要がある。 Another disadvantage of standard backflow systems is that the velocity of the airflow needs to be slow enough so that the gravitational effect is greater than the buoyancy of the droplet in a gravity or spray / droplet gas-liquid contactor. is there. Regardless of the fact that most of the liquid reagent evaporates due to the long contact time, it is necessary to capture most of this water vapor before secondary processing or release.

従って、本発明は、関連技術に存在する制約および欠点による1以上の問題を実質的になくすことのできる気液接触器および排気洗浄システムおよび方法に係る。 Accordingly, the present invention is directed to a gas-liquid contactor and exhaust cleaning system and method that can substantially eliminate one or more problems due to limitations and disadvantages existing in the related art.

本発明の1つの利点は、大きな体積質量移動係数の提供、ひいては、システム全体で最小のポンプ機能しか要さずに小型の低圧ソーベント処理が可能となる、ということである。 One advantage of the present invention is that it provides a large volumetric mass transfer coefficient and thus enables a small low pressure sorbent process with minimal pumping capability required throughout the system.

本発明の別の利点は、関連技術より小さいシステムフットプリントの気液接触器を提供することができる点である。 Another advantage of the present invention is that it can provide a gas-liquid contactor with a smaller system footprint than the related art.

本発明のまた別の利点は、モジュール設計で気液接触器を提供することができる点である。 Another advantage of the present invention is that a gas-liquid contactor can be provided in a modular design.

本発明のまた別の利点は、フラットジェット(例えば薄型のフラット液体ジェット)の比表面積を向上させることで、気液反応装置の性能を向上させることができる点である。 Another advantage of the present invention is that the performance of the gas-liquid reactor can be improved by improving the specific surface area of a flat jet (for example, a thin flat liquid jet).

本発明の別の利点としては、小さいサイズ、フットプリント、工場サイズ、高い接触面積により、同じ反応および洗浄容量を有する従来のシステムよりもコストおよびサイトの影響が小さく、潜在的に品質およびユニット間の一貫性を高く保つことのできる可能性があることである。 Another advantage of the present invention is that due to its small size, footprint, factory size, and high contact area, there is less cost and site impact than conventional systems with the same reaction and wash capacity, potentially between quality and unit There is a possibility that it can be kept highly consistent.

本発明の別の特徴および利点のなかは、以下の記載に記載されるものもあれば、記載から部分的に明らかになるものもあり、本発明を実行する際にわかるものもある。本発明の目的および他の利点は、記載、請求項および添付図面に特に指摘する構造により実現および達成することができる。 Other features and advantages of the invention will be set forth in the description which follows, and in part will be apparent from the description, and may be learned when the invention is practiced. The objectives and other advantages of the invention may be realized and attained by the structure particularly pointed out in the written description and claims hereof as well as the appended drawings.

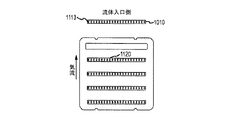

本発明の一実施形態は、気液接触モジュールに係る。気液接触モジュールは、液体入口、気体入口、および気体出口を含む。接触モジュールはさらに、液体入口と気体入口とに連通するノズルアレイを含む。ノズルアレイは、気流からの擾乱を最小限に抑える形状を有する均一間隔の複数のフラット液体ジェットを生成する。気液分離器は、気体の通過を実質的に阻みつつ、液体を通過させる。液体出口は、気液分離器と流体連通する。 One embodiment of the present invention relates to a gas-liquid contact module. The gas-liquid contact module includes a liquid inlet, a gas inlet, and a gas outlet. The contact module further includes a nozzle array in communication with the liquid inlet and the gas inlet. The nozzle array produces a plurality of uniformly spaced flat liquid jets having a shape that minimizes disturbance from the airflow. The gas-liquid separator allows the liquid to pass while substantially preventing the passage of the gas. The liquid outlet is in fluid communication with the gas-liquid separator.

本発明の別の実施形態は、気液接触器で気相分子を処理する方法に係る。方法は、各々が平面状の液体シートを含み、それぞれが実質的に平行な平面上に構成されている基本的に平面状の複数の液体ジェットを形成する段階を含む。さらに方法は、少なくとも1つの反応性または可溶性の気相分子を含む気体を供給する段階と、気相分子の少なくとも一部を、気相分子と複数の液体ジェットとの間の質量移動による相互作用により除去する、または反応させる段階とを備える。 Another embodiment of the invention relates to a method of processing gas phase molecules in a gas-liquid contactor. The method includes forming a plurality of essentially planar liquid jets, each including a planar liquid sheet, each configured on a substantially parallel plane. The method further includes providing a gas comprising at least one reactive or soluble gas phase molecule, and interacting at least a portion of the gas phase molecule with mass transfer between the gas phase molecule and the plurality of liquid jets. Removing or reacting with each other.

本発明のまた別の実施形態は、気液接触システムに係る。気液接触システムは、反応チャンバと、反応チャンバに連結された気体入口と、気体出口と、液体プレナムとを備える。ノズルアレイは、液体プレナムに連結され、各々が平面状の液体シートを含み、それぞれが実質的に平行な平面上に構成されている基本的に平面状の複数の液体ジェットを提供する。システムはさらに、反応チャンバに連結された気体流体分離器を備える。 Yet another embodiment of the invention relates to a gas-liquid contact system. The gas-liquid contact system includes a reaction chamber, a gas inlet connected to the reaction chamber, a gas outlet, and a liquid plenum. The nozzle array is coupled to a liquid plenum and provides a plurality of essentially planar liquid jets that each include a planar liquid sheet, each configured on a substantially parallel plane. The system further comprises a gas fluid separator coupled to the reaction chamber.

本発明のまた別の実施形態は、気液接触器に係る。気液接触器は、接触液体を供給する流体プレナムと、流体プレナムと連通して、流体プレナムから接触液体を受け取る接触チャンバとを備える。気体入口と出口は、接触チャンバと連通している。気液接触器のシステムは、約5秒−1から約250秒−1の範囲の体積質量移動係数を有する質量移動による相互作用を行う。 Yet another embodiment of the present invention relates to a gas-liquid contactor. The gas liquid contactor includes a fluid plenum for supplying contact liquid and a contact chamber in communication with the fluid plenum for receiving contact liquid from the fluid plenum. The gas inlet and outlet are in communication with the contact chamber. Gas-liquid contactor systems interact by mass transfer having a volumetric mass transfer coefficient in the range of about 5 sec- 1 to about 250 sec- 1 .

本発明のさらに別の実施形態は、気相分子処理システムに係る。気相分子処理システムは、気相分子処理に応じたサイズにすることが可能なように並列配置または直列配置とされる複数のモジュール型気液接触器を備える。 Yet another embodiment of the invention relates to a gas phase molecular processing system. The gas phase molecular processing system includes a plurality of modular gas-liquid contactors arranged in parallel or in series so as to be sized according to the gas phase molecular processing.

本発明の別の実施形態は、比表面積が向上したフラットジェット(例えば薄型のフラット液体ジェット)を利用して、気液反応器の性能を向上させる気液接触システムに係る。この実施形態では、非常に薄型のフラットジェットを生成する複数のオリフィスを含む剛性のノズル板が利用される。フラットジェットのオリフィスは、一構成においては、液体試薬源に取り付けられるV形状のチャンバを含む。フラットジェットのオリフィスは、V形状のチャンバの頂点に取り付けられる一対の対向する平面状の壁を含んでよい。フラットジェットノズルは、対向する平面状の壁の反対側の端部にV形状のチャンバとして取り付けられた円錐形のノズルを含んでよい。別の構成では、ジェットのオリフィスは、液体源チャンバに取り付けられた円形オリフィスを含んでよい。フラットジェットノズルは、円形のオリフィスと交差するV形状の溝を含むことで、長円形状のオリフィスを生成してもよい。フラットジェットのオリフィスは、気体源入口に対して垂直な、対向する、または平行な方向のいずれであってもよい。フラットジェットノズルの最小通路は、約250μmより大きくてよい。ノズルは、その幅が厚みよりも少なくとも10倍大きい液体フラットジェットを生成してよい。フラットジェットは、10μm以下の厚みというように薄型であってよく、1mmより大きな、またはこれより小さい間隔で分離されて、高充填ジェット密度(β=0.01)、大きな比表面積(約20cm−1)を達成することができる。これは、表1に見られる比表面積の値よりも約5から約10倍の大幅な向上である。薄型ジェットにより、より多くの液体が気流に曝されることとなり、従来の接触器よりも単位液体質量の流れに対する反応生成物の歩留まりが高くなる。 Another embodiment of the present invention relates to a gas-liquid contact system that improves the performance of a gas-liquid reactor by utilizing a flat jet (for example, a thin flat liquid jet) having an increased specific surface area. In this embodiment, a rigid nozzle plate is utilized that includes a plurality of orifices that produce a very thin flat jet. The flat jet orifice, in one configuration, includes a V-shaped chamber attached to a liquid reagent source. The flat jet orifice may include a pair of opposed planar walls attached to the apex of the V-shaped chamber. A flat jet nozzle may include a conical nozzle mounted as a V-shaped chamber at the opposite end of an opposing planar wall. In another configuration, the orifice of the jet may include a circular orifice attached to the liquid source chamber. The flat jet nozzle may include an oval orifice by including a V-shaped groove that intersects the circular orifice. The orifice of the flat jet may be in a direction perpendicular, opposite or parallel to the gas source inlet. The minimum passage of the flat jet nozzle may be greater than about 250 μm. The nozzle may produce a liquid flat jet whose width is at least 10 times greater than its thickness. The flat jet may be thin, such as a thickness of 10 μm or less, separated by a spacing greater than or less than 1 mm, with a high filling jet density (β = 0.01), a large specific surface area (approximately 20 cm − 1 ) can be achieved. This is a significant improvement of about 5 to about 10 times the specific surface area values found in Table 1. The thin jet exposes more liquid to the air stream, resulting in a higher yield of reaction products per unit liquid mass flow than conventional contactors.

本発明の別の実施形態は、比表面積が大きく、均一なジェット速度を有し、液体ジェットの気体の擾乱を最小限に抑えることのできる形状を有し、塩害や詰まりを生じないオリフィスを有し、横流、並流、逆流、および並列な流れの気体処理ストリーム内で動作する、密に均一間隔で設けられた複数の薄型フラットジェットストリームを生成する気液接触器の提供に係る。 Another embodiment of the present invention has an orifice that has a large specific surface area, a uniform jet velocity, a shape that can minimize gas turbulence in the liquid jet, and does not cause salt damage or clogging. And providing a gas-liquid contactor that produces a plurality of closely spaced, thin, flat jet streams that operate within a cross-flow, co-current, counter-flow, and parallel flow gas treatment stream.

本発明のまた別の実施形態は、向上したCOILに係る。COILは、塩素源用の入口と、BHP源用のフラットジェットノズルとを有する励起酸素生成チャンバを含む。ノズルは、約600μmより大きな長さという最小寸法を有し、大きな比表面積の薄型フラットジェットを生成する。光子生成チャンバは、励起酸素生成チャンバおよびヨウ素用の入口に連結された通路を有する。BHPオリフィスは、その厚みの少なくとも10倍の幅を有する塩基性の過酸化水素のフラットジェットを生成してよい。過酸化水素源は、単一の塩基または複数の塩基を利用する塩基性の過酸化水素であってよい。単一の塩基は、水酸化カリウムまたはいずれの水酸化アルカリであってもよい。ノズルは、第2の端部が円錐状のノズルに取り付けられた一対の平行且つ対向する板を有してよい。ノズルは、一対の平行且つ対向する板の第1の端部に連結された一対のV形状の板を有してよい。 Yet another embodiment of the invention relates to an improved COIL. The COIL includes an excited oxygen generation chamber having an inlet for a chlorine source and a flat jet nozzle for a BHP source. The nozzle has a minimum dimension of length greater than about 600 μm and produces a thin flat jet with a large specific surface area. The photon generation chamber has a passage connected to the excitation oxygen generation chamber and an inlet for iodine. The BHP orifice may produce a basic hydrogen peroxide flat jet having a width at least 10 times its thickness. The hydrogen peroxide source may be basic hydrogen peroxide utilizing a single base or multiple bases. The single base may be potassium hydroxide or any alkali hydroxide. The nozzle may have a pair of parallel and opposing plates with a second end attached to the conical nozzle. The nozzle may have a pair of V-shaped plates coupled to a first end of a pair of parallel and opposing plates.

本発明のまた別の実施形態は、過酸化水素源用の入口と、アルカリ(Li、Na、K)およびアルカリ土類(Mg、Ca)次亜塩素酸塩源用のフラットジェットノズルとを有する励起酸素生成チャンバを含む向上したCOILに係る。本実施形態の過酸化水素は気体である。ノズルは、約600μMより大きな長さという最小寸法を有し、大きな比表面積の薄型フラットジェットを生成する。光子生成チャンバは、励起酸素生成チャンバおよびヨウ素用の入口に連結された通路を有する。 Yet another embodiment of the invention has an inlet for a hydrogen peroxide source and a flat jet nozzle for alkaline (Li, Na, K) and alkaline earth (Mg, Ca) hypochlorite sources. An improved COIL that includes an excited oxygen generation chamber. The hydrogen peroxide in this embodiment is a gas. The nozzle has a minimum dimension of a length greater than about 600 μM and produces a thin flat jet with a large specific surface area. The photon generation chamber has a passage connected to the excitation oxygen generation chamber and an inlet for iodine.

本発明のまた別の実施形態は、酸素、CO2、その他の栄養物または供給ガス、および、発酵媒体のフラットジェットを生成する複数のオリフィスを含むノズルを含む向上した発酵反応器に係る。 Another embodiment of the present invention, oxygen, CO 2, and other nutrients or feed gas, and, according to the fermentation reactor with improved includes a nozzle containing a plurality of orifices to produce a flat jet of the fermentation medium.

本発明の別の実施形態は、アンモニア、二酸化炭素、酸性ガス、硫化水素、または二酸化硫黄を液体接触により気体から分離する気体洗浄プロセスで利用する比表面積の大きなフラットジェット生成器を提供する。 Another embodiment of the invention provides a high specific surface area flat jet generator for use in a gas scrubbing process that separates ammonia, carbon dioxide, acid gas, hydrogen sulfide, or sulfur dioxide from a gas by liquid contact.

本発明のまた別の実施形態は、気液ジェット燃焼エンジンで利用される大きな比表面積の注入デバイスを提供する。 Yet another embodiment of the present invention provides a large specific surface area injection device utilized in a gas liquid jet combustion engine.

また別の実施形態は、高性能の気液接触器に係る。気液接触器は、接触液体を供給する流体プレナムを含む。気液接触器はさらに、流体プレナムと連通して、流体プレナムから接触液体を受け取る接触チャンバを含む。気液接触器はさらに、接触チャンバと連通すして気体を供給する気体入口と、接触チャンバに連通して気体を外部へ運ぶ気体出口とを含む。さらに気液接触器は、約1cm−1から約50cm−1の間の範囲の比表面積、および、約5Torr未満の気圧降下により特徴付けられる。 Another embodiment relates to a high performance gas-liquid contactor. The gas liquid contactor includes a fluid plenum that supplies the contact liquid. The gas liquid contactor further includes a contact chamber in communication with the fluid plenum and receiving contact liquid from the fluid plenum. The gas-liquid contactor further includes a gas inlet that communicates with the contact chamber and supplies gas, and a gas outlet that communicates with the contact chamber and carries gas to the outside. Further, the gas-liquid contactor is characterized by a specific surface area ranging between about 1 cm −1 and about 50 cm −1 and a pressure drop of less than about 5 Torr.

別の特徴としては、比表面積が約10cm−1から約20cm−1の間の範囲であってもよい。本実施形態の気液接触器の気圧降下は、約5Torrから約10Torrの範囲である。実施形態の1つの特徴としては、約15立方フィート未満の体積の反応器を通過する石炭燃焼電力プラント出力の反応器の気流体積が、一分あたり、且つ、プラント出力1モル重量(MW)あたり、実際の約2500立方フィートより大きい、あるいは、気体の流量の反応チャンバの体積に対する比率が、100分−1から1000分−1の範囲である、というものがある。別の特徴には、接触液体を接触チャンバに配置する液体駆動圧が、低圧である(例えば1平方インチ(psi)あたり50ポンド未満)である、というものがある。別の特徴には、液体駆動圧が、1平方インチ(psi)あたり約20ポンド未満である、というものがある。また別の特徴には、液体の混入が約99%なくなる、というものがある。また別の特徴には、接触液体を、フラット液体ジェットを生成する複数のノズルにより配置して、複数のノズルを、ジェットが複数の平行なジェットの行を生成するように配置されている、というものがある。別の特徴には、気体が、ジェットの行に対して平行に接触チャンバ内を流れる、というものがある。 Another feature may be that the specific surface area ranges between about 10 cm −1 and about 20 cm −1 . The pressure drop of the gas-liquid contactor of the present embodiment ranges from about 5 Torr to about 10 Torr. One feature of the embodiment is that the airflow volume of the coal-fired power plant output reactor passing through a reactor volume less than about 15 cubic feet per minute and per mole output (MW) of plant output. Some are greater than about 2500 cubic feet in actuality, or the ratio of gas flow rate to reaction chamber volume ranges from 100 min −1 to 1000 min −1 . Another feature is that the liquid drive pressure that places the contact liquid in the contact chamber is low (eg, less than 50 pounds per square inch (psi)). Another feature is that the liquid drive pressure is less than about 20 pounds per square inch (psi). Another feature is that about 99% of the liquid is eliminated. Another feature is that the contact liquid is arranged by a plurality of nozzles that generate a flat liquid jet, and the plurality of nozzles are arranged so that the jet generates a plurality of parallel jet rows. There is something. Another feature is that the gas flows in the contact chamber parallel to the rows of jets.

本発明の別の実施形態は、気体を液体と接触させる方法に係る。本方法は、接触液体を供給する流体プレナムを含む気液接触器を提供する段階と、流体プレナムと連通し、流体プレナムから接触液体を受け取る接触チャンバを提供する段階とを備える。接触チャンバは、接触チャンバと連通して、気体を提供する気体入口と、接触チャンバと連通して気体を外部に運ぶ気体出口とを含む。気液接触器は、約1cm−1から約50cm−1の間の範囲の比表面積に特徴付けられる。気体は、接触器の1線形フィートの気流について約0.05psi未満の圧力降下で駆動される。 Another embodiment of the invention relates to a method of contacting a gas with a liquid. The method includes providing a gas-liquid contactor that includes a fluid plenum for supplying contact liquid, and providing a contact chamber in communication with the fluid plenum and receiving contact liquid from the fluid plenum. The contact chamber includes a gas inlet that communicates with the contact chamber and provides a gas, and a gas outlet that communicates with the contact chamber and carries the gas to the outside. The gas-liquid contactor is characterized by a specific surface area ranging between about 1 cm −1 and about 50 cm −1 . The gas is driven with a pressure drop of less than about 0.05 psi for one linear foot of air in the contactor.

別の特徴には、比表面積が約10cm−1から約20cm−1の間の範囲である、というものがある。別の特徴は、接触液体を接触チャンバに、1平方インチあたり約20ポンド未満の圧力で駆動する方法に係る。別の特徴としては、液体の混入が約99%なくなる、というものがある。別の特徴としては、接触液体を、フラット液体ジェットを生成する複数のノズルにより配置して、複数のノズルを、ノズルが複数の平行なジェットの行を生成するように配置されている、というものがある。別の特徴には、気体が、ジェットのシートに対して平行に接触チャンバ内を流れる、というものがある。 Another feature is that the specific surface area ranges between about 10 cm −1 and about 20 cm −1 . Another feature relates to a method of driving contact liquid into a contact chamber at a pressure of less than about 20 pounds per square inch. Another feature is that about 99% of the liquid is eliminated. Another feature is that the contact liquid is arranged by a plurality of nozzles that generate a flat liquid jet, and the plurality of nozzles are arranged such that the nozzles generate a plurality of parallel jet rows. There is. Another feature is that the gas flows in the contact chamber parallel to the jet sheet.

本発明の別の実施形態は、基本的に平面状の複数の液体ジェットを含む気液接触器に係り、これらの複数の液体ジェットの各々は平面状の液体シートを含み、これらの複数の液体ジェットはそれぞれ平行な平面上に配置されている。平面状の複数の液体ジェットを収容する接触チャンバは、気体の流れを定義する入力および出力を有する。1つの特徴として、平面状のシートの厚みが、約10μmから約1000μmの範囲である、というものがある。別の特徴として、厚みは、約10μmから約100μmの範囲であってもよい。別の特徴としては、厚みが約10μmから約50μmの範囲であってもよい。別の特徴としては、平面状の液体シートの各々が、隣接する平面状のシートから、単一行では10μm以上の距離離れており、隣接するノズル行の間では約2cm未満離れている、というものがある。別の特徴としては、気液接触器が、複数の液体ジェットを生成する複数のノズルを含むが、他の幾何学構成も利用可能である。別の特徴としては、複数のノズルの各々が実質的に楕円形状の出口を有する、というものがある。別の特徴として、複数のノズルが一枚の板の上に配置されてもよい。別の特徴として、複数のノズルが板の上に、気体をフラット液体ジェットの平坦な面に平行に流すよう、配置されてもよい。別の特徴として、複数のノズルが、ノズルアレイおよび液体ジェットを形成する複数の行として配置されてもよい。別の特徴として、気液接触モジュールは、アンチスプラッシュグリッドを含んでよい。別の特徴として、アンチスプラッシュグリッドの複数の部材に角度を付けて、接触チャンバを通った後の液体の流れを助けるようにしてもよい。別の特徴として、気液接触モジュールはデミスターを含んでよい。 Another embodiment of the invention relates to a gas-liquid contactor comprising a plurality of essentially planar liquid jets, each of these plurality of liquid jets comprising a planar liquid sheet, wherein these plurality of liquids. The jets are arranged on parallel planes. A contact chamber containing a plurality of planar liquid jets has an input and an output defining a gas flow. One feature is that the thickness of the planar sheet ranges from about 10 μm to about 1000 μm. As another feature, the thickness may range from about 10 μm to about 100 μm. Another feature may be a thickness in the range of about 10 μm to about 50 μm. Another feature is that each planar liquid sheet is separated from adjacent planar sheets by a distance of 10 μm or more in a single row and less than about 2 cm between adjacent nozzle rows. There is. Another feature is that the gas-liquid contactor includes a plurality of nozzles that generate a plurality of liquid jets, although other geometric configurations may be utilized. Another feature is that each of the plurality of nozzles has a substantially elliptical outlet. As another feature, a plurality of nozzles may be disposed on a single plate. As another feature, a plurality of nozzles may be arranged on the plate to allow gas to flow parallel to the flat surface of the flat liquid jet. As another feature, the plurality of nozzles may be arranged as a plurality of rows forming a nozzle array and a liquid jet. As another feature, the gas-liquid contact module may include an anti-splash grid. As another feature, the anti-splash grid members may be angled to assist in the flow of liquid after passing through the contact chamber. As another feature, the gas-liquid contact module may include a demister.

本発明のまた別の実施形態は、フラット液体ジェットを生成するノズルに係り、ノズルはノズルを収容する板を含んでよい。実施形態はさらに、V形状の横断面を有するノズルの流体入口孔と、横断面が円錐形の出口を有するノズルの流体出口孔とを含む。1つの特徴として、流体出口孔の最も狭い孔が、流体出口孔の最も狭い孔と係合して、ノズルの最も狭い孔を形成する、というものがある。別の特徴として、ノズルの最も狭い孔が、約600μmより大きくてよい。別の特徴として、流体出口孔の基部が、実質的に長円形であってよい。 Yet another embodiment of the invention relates to a nozzle that produces a flat liquid jet, which may include a plate that houses the nozzle. Embodiments further include a nozzle fluid inlet hole having a V-shaped cross section and a nozzle fluid outlet hole having a conical outlet in cross section. One feature is that the narrowest hole of the fluid outlet hole engages with the narrowest hole of the fluid outlet hole to form the narrowest hole of the nozzle. Another feature is that the narrowest hole of the nozzle may be larger than about 600 μm. As another feature, the base of the fluid outlet hole may be substantially oval.

本発明のまた別の実施形態は、実質的にV形状のチャネルを含み、複数のノズル用の流体入口孔を形成する薄型フラット液体ジェットを生成する複数のノズルに係る。実施形態はさらに、チャネル内の複数の流体出口孔を含み、流体出口孔は、円錐形の横断面を有する。別の特徴として、複数の流体出口孔が楕円形状であってよい。1つの特徴は、円錐形の横断面および複数のノズルのうち最も狭い孔が600μmより大きくてよい。 Yet another embodiment of the present invention relates to a plurality of nozzles that produce a thin flat liquid jet that includes a substantially V-shaped channel and forms fluid inlet holes for the plurality of nozzles. Embodiments further include a plurality of fluid outlet holes in the channel, the fluid outlet holes having a conical cross section. As another feature, the plurality of fluid outlet holes may be elliptical. One feature may be that the conical cross section and the narrowest hole of the plurality of nozzles is larger than 600 μm.