JP5517407B2 - Method for producing multi-metal oxide material - Google Patents

Method for producing multi-metal oxide material Download PDFInfo

- Publication number

- JP5517407B2 JP5517407B2 JP2007526256A JP2007526256A JP5517407B2 JP 5517407 B2 JP5517407 B2 JP 5517407B2 JP 2007526256 A JP2007526256 A JP 2007526256A JP 2007526256 A JP2007526256 A JP 2007526256A JP 5517407 B2 JP5517407 B2 JP 5517407B2

- Authority

- JP

- Japan

- Prior art keywords

- oxide material

- elemental

- metal oxide

- group

- mixture

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000000463 material Substances 0.000 title claims description 101

- 229910044991 metal oxide Inorganic materials 0.000 title claims description 64

- 238000004519 manufacturing process Methods 0.000 title claims description 29

- 238000000034 method Methods 0.000 claims description 76

- 239000000203 mixture Substances 0.000 claims description 75

- 230000003647 oxidation Effects 0.000 claims description 75

- 238000007254 oxidation reaction Methods 0.000 claims description 75

- 230000008569 process Effects 0.000 claims description 36

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 claims description 35

- 239000002994 raw material Substances 0.000 claims description 34

- 229910052760 oxygen Inorganic materials 0.000 claims description 26

- 239000000470 constituent Substances 0.000 claims description 25

- 239000001301 oxygen Substances 0.000 claims description 23

- 150000001875 compounds Chemical class 0.000 claims description 21

- 238000010335 hydrothermal treatment Methods 0.000 claims description 21

- 239000007864 aqueous solution Substances 0.000 claims description 11

- 229910052758 niobium Inorganic materials 0.000 claims description 10

- 239000007787 solid Substances 0.000 claims description 9

- 229910052742 iron Inorganic materials 0.000 claims description 8

- 229910052759 nickel Inorganic materials 0.000 claims description 8

- 229910052763 palladium Inorganic materials 0.000 claims description 8

- 229910052697 platinum Inorganic materials 0.000 claims description 8

- 229910052720 vanadium Inorganic materials 0.000 claims description 8

- 239000012298 atmosphere Substances 0.000 claims description 7

- 229910052804 chromium Inorganic materials 0.000 claims description 7

- 239000011261 inert gas Substances 0.000 claims description 7

- 229910052714 tellurium Inorganic materials 0.000 claims description 7

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 claims description 6

- 229910052719 titanium Inorganic materials 0.000 claims description 6

- 229910052721 tungsten Inorganic materials 0.000 claims description 6

- 229910052725 zinc Inorganic materials 0.000 claims description 6

- 229910052726 zirconium Inorganic materials 0.000 claims description 6

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 claims description 5

- 229910052787 antimony Inorganic materials 0.000 claims description 5

- 238000004140 cleaning Methods 0.000 claims description 5

- 238000005406 washing Methods 0.000 claims description 5

- 229910052702 rhenium Inorganic materials 0.000 claims description 4

- 229910052715 tantalum Inorganic materials 0.000 claims description 4

- 229910052737 gold Inorganic materials 0.000 claims description 3

- 229910052747 lanthanoid Inorganic materials 0.000 claims description 3

- 150000002602 lanthanoids Chemical class 0.000 claims description 3

- 150000007522 mineralic acids Chemical class 0.000 claims description 3

- 150000007524 organic acids Chemical class 0.000 claims description 3

- 229910052701 rubidium Inorganic materials 0.000 claims description 3

- 229910052712 strontium Inorganic materials 0.000 claims description 3

- 229910052782 aluminium Inorganic materials 0.000 claims description 2

- 229910052785 arsenic Inorganic materials 0.000 claims description 2

- 229910052788 barium Inorganic materials 0.000 claims description 2

- 229910052790 beryllium Inorganic materials 0.000 claims description 2

- 229910052797 bismuth Inorganic materials 0.000 claims description 2

- 229910052793 cadmium Inorganic materials 0.000 claims description 2

- 229910052792 caesium Inorganic materials 0.000 claims description 2

- 229910052791 calcium Inorganic materials 0.000 claims description 2

- 229910052802 copper Inorganic materials 0.000 claims description 2

- 229910052733 gallium Inorganic materials 0.000 claims description 2

- 229910052732 germanium Inorganic materials 0.000 claims description 2

- 229910052735 hafnium Inorganic materials 0.000 claims description 2

- 229910052738 indium Inorganic materials 0.000 claims description 2

- 229910052741 iridium Inorganic materials 0.000 claims description 2

- 229910052746 lanthanum Inorganic materials 0.000 claims description 2

- 229910052745 lead Inorganic materials 0.000 claims description 2

- 229910052744 lithium Inorganic materials 0.000 claims description 2

- 229910052749 magnesium Inorganic materials 0.000 claims description 2

- 229910052748 manganese Inorganic materials 0.000 claims description 2

- 229910052762 osmium Inorganic materials 0.000 claims description 2

- 229910052700 potassium Inorganic materials 0.000 claims description 2

- 229910052703 rhodium Inorganic materials 0.000 claims description 2

- 229910052707 ruthenium Inorganic materials 0.000 claims description 2

- 229910052706 scandium Inorganic materials 0.000 claims description 2

- 229910052709 silver Inorganic materials 0.000 claims description 2

- 229910052708 sodium Inorganic materials 0.000 claims description 2

- 229910052718 tin Inorganic materials 0.000 claims description 2

- 229910052727 yttrium Inorganic materials 0.000 claims description 2

- GPPXJZIENCGNKB-UHFFFAOYSA-N vanadium Chemical compound [V]#[V] GPPXJZIENCGNKB-UHFFFAOYSA-N 0.000 claims 2

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 claims 1

- 229910052711 selenium Inorganic materials 0.000 claims 1

- 229910052716 thallium Inorganic materials 0.000 claims 1

- QQONPFPTGQHPMA-UHFFFAOYSA-N Propene Chemical compound CC=C QQONPFPTGQHPMA-UHFFFAOYSA-N 0.000 description 111

- 239000012071 phase Substances 0.000 description 73

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 70

- 239000007789 gas Substances 0.000 description 51

- NIXOWILDQLNWCW-UHFFFAOYSA-N 2-Propenoic acid Natural products OC(=O)C=C NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 39

- SMZOUWXMTYCWNB-UHFFFAOYSA-N 2-(2-methoxy-5-methylphenyl)ethanamine Chemical compound COC1=CC=C(C)C=C1CCN SMZOUWXMTYCWNB-UHFFFAOYSA-N 0.000 description 38

- 239000003054 catalyst Substances 0.000 description 37

- 239000001294 propane Substances 0.000 description 35

- 230000036961 partial effect Effects 0.000 description 34

- 238000006243 chemical reaction Methods 0.000 description 33

- HGINCPLSRVDWNT-UHFFFAOYSA-N Acrolein Chemical compound C=CC=O HGINCPLSRVDWNT-UHFFFAOYSA-N 0.000 description 30

- MYMOFIZGZYHOMD-UHFFFAOYSA-N Dioxygen Chemical compound O=O MYMOFIZGZYHOMD-UHFFFAOYSA-N 0.000 description 26

- 239000013543 active substance Substances 0.000 description 22

- QTBSBXVTEAMEQO-UHFFFAOYSA-N Acetic acid Chemical compound CC(O)=O QTBSBXVTEAMEQO-UHFFFAOYSA-N 0.000 description 21

- 238000000576 coating method Methods 0.000 description 20

- 239000000843 powder Substances 0.000 description 20

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 19

- 239000010955 niobium Substances 0.000 description 17

- 239000011248 coating agent Substances 0.000 description 16

- 239000007788 liquid Substances 0.000 description 16

- 239000000126 substance Substances 0.000 description 16

- 239000000047 product Substances 0.000 description 15

- 238000002441 X-ray diffraction Methods 0.000 description 14

- 239000012495 reaction gas Substances 0.000 description 14

- 238000011017 operating method Methods 0.000 description 13

- 238000010438 heat treatment Methods 0.000 description 12

- 239000011230 binding agent Substances 0.000 description 11

- 239000003085 diluting agent Substances 0.000 description 11

- 229930195733 hydrocarbon Natural products 0.000 description 10

- 150000002430 hydrocarbons Chemical class 0.000 description 10

- NNPPMTNAJDCUHE-UHFFFAOYSA-N isobutane Chemical compound CC(C)C NNPPMTNAJDCUHE-UHFFFAOYSA-N 0.000 description 10

- 239000007858 starting material Substances 0.000 description 10

- PEDCQBHIVMGVHV-UHFFFAOYSA-N Glycerine Chemical compound OCC(O)CO PEDCQBHIVMGVHV-UHFFFAOYSA-N 0.000 description 9

- 238000009396 hybridization Methods 0.000 description 9

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Substances [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 9

- 229910052757 nitrogen Inorganic materials 0.000 description 9

- 150000001298 alcohols Chemical class 0.000 description 8

- 239000013078 crystal Substances 0.000 description 8

- 238000001035 drying Methods 0.000 description 8

- 239000002245 particle Substances 0.000 description 8

- OTMSDBZUPAUEDD-UHFFFAOYSA-N Ethane Chemical compound CC OTMSDBZUPAUEDD-UHFFFAOYSA-N 0.000 description 7

- CERQOIWHTDAKMF-UHFFFAOYSA-N Methacrylic acid Chemical compound CC(=C)C(O)=O CERQOIWHTDAKMF-UHFFFAOYSA-N 0.000 description 7

- 235000011054 acetic acid Nutrition 0.000 description 7

- 150000001299 aldehydes Chemical class 0.000 description 7

- -1 atom ion Chemical class 0.000 description 7

- 230000000052 comparative effect Effects 0.000 description 7

- 238000010586 diagram Methods 0.000 description 7

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 6

- 239000004215 Carbon black (E152) Substances 0.000 description 6

- VGGSQFUCUMXWEO-UHFFFAOYSA-N Ethene Chemical compound C=C VGGSQFUCUMXWEO-UHFFFAOYSA-N 0.000 description 6

- 239000005977 Ethylene Substances 0.000 description 6

- VQTUBCCKSQIDNK-UHFFFAOYSA-N Isobutene Chemical compound CC(C)=C VQTUBCCKSQIDNK-UHFFFAOYSA-N 0.000 description 6

- MUBZPKHOEPUJKR-UHFFFAOYSA-N Oxalic acid Chemical compound OC(=O)C(O)=O MUBZPKHOEPUJKR-UHFFFAOYSA-N 0.000 description 6

- 238000002425 crystallisation Methods 0.000 description 6

- 230000008025 crystallization Effects 0.000 description 6

- XBDQKXXYIPTUBI-UHFFFAOYSA-N dimethylselenoniopropionate Natural products CCC(O)=O XBDQKXXYIPTUBI-UHFFFAOYSA-N 0.000 description 6

- 238000002474 experimental method Methods 0.000 description 6

- 238000001027 hydrothermal synthesis Methods 0.000 description 6

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 6

- 229930195734 saturated hydrocarbon Natural products 0.000 description 6

- 238000001878 scanning electron micrograph Methods 0.000 description 6

- 238000003756 stirring Methods 0.000 description 6

- LEONUFNNVUYDNQ-UHFFFAOYSA-N vanadium atom Chemical compound [V] LEONUFNNVUYDNQ-UHFFFAOYSA-N 0.000 description 6

- NLHHRLWOUZZQLW-UHFFFAOYSA-N Acrylonitrile Chemical compound C=CC#N NLHHRLWOUZZQLW-UHFFFAOYSA-N 0.000 description 5

- 125000004429 atom Chemical group 0.000 description 5

- 239000001282 iso-butane Substances 0.000 description 5

- 230000001590 oxidative effect Effects 0.000 description 5

- 125000004805 propylene group Chemical group [H]C([H])([H])C([H])([*:1])C([H])([H])[*:2] 0.000 description 5

- 150000003839 salts Chemical class 0.000 description 5

- 229920006395 saturated elastomer Polymers 0.000 description 5

- 239000007921 spray Substances 0.000 description 5

- 239000000725 suspension Substances 0.000 description 5

- 239000010936 titanium Substances 0.000 description 5

- 239000011701 zinc Substances 0.000 description 5

- 229910015902 Bi 2 O 3 Inorganic materials 0.000 description 4

- ZAMOUSCENKQFHK-UHFFFAOYSA-N Chlorine atom Chemical compound [Cl] ZAMOUSCENKQFHK-UHFFFAOYSA-N 0.000 description 4

- NIQCNGHVCWTJSM-UHFFFAOYSA-N Dimethyl phthalate Chemical compound COC(=O)C1=CC=CC=C1C(=O)OC NIQCNGHVCWTJSM-UHFFFAOYSA-N 0.000 description 4

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 4

- NINIDFKCEFEMDL-UHFFFAOYSA-N Sulfur Chemical compound [S] NINIDFKCEFEMDL-UHFFFAOYSA-N 0.000 description 4

- 238000004458 analytical method Methods 0.000 description 4

- 239000008346 aqueous phase Substances 0.000 description 4

- 230000003197 catalytic effect Effects 0.000 description 4

- 238000006555 catalytic reaction Methods 0.000 description 4

- 239000000460 chlorine Substances 0.000 description 4

- 229910052801 chlorine Inorganic materials 0.000 description 4

- USIUVYZYUHIAEV-UHFFFAOYSA-N diphenyl ether Chemical compound C=1C=CC=CC=1OC1=CC=CC=C1 USIUVYZYUHIAEV-UHFFFAOYSA-N 0.000 description 4

- 238000005516 engineering process Methods 0.000 description 4

- 238000000605 extraction Methods 0.000 description 4

- 229910052739 hydrogen Inorganic materials 0.000 description 4

- 230000002209 hydrophobic effect Effects 0.000 description 4

- 238000002156 mixing Methods 0.000 description 4

- 229910052756 noble gas Inorganic materials 0.000 description 4

- 239000003960 organic solvent Substances 0.000 description 4

- 238000000634 powder X-ray diffraction Methods 0.000 description 4

- 238000002360 preparation method Methods 0.000 description 4

- 239000000243 solution Substances 0.000 description 4

- 229910052717 sulfur Inorganic materials 0.000 description 4

- 239000011593 sulfur Substances 0.000 description 4

- 229930195735 unsaturated hydrocarbon Natural products 0.000 description 4

- UGFAIRIUMAVXCW-UHFFFAOYSA-N Carbon monoxide Chemical class [O+]#[C-] UGFAIRIUMAVXCW-UHFFFAOYSA-N 0.000 description 3

- LYCAIKOWRPUZTN-UHFFFAOYSA-N Ethylene glycol Chemical compound OCCO LYCAIKOWRPUZTN-UHFFFAOYSA-N 0.000 description 3

- OFOBLEOULBTSOW-UHFFFAOYSA-N Malonic acid Chemical compound OC(=O)CC(O)=O OFOBLEOULBTSOW-UHFFFAOYSA-N 0.000 description 3

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 3

- GYCMBHHDWRMZGG-UHFFFAOYSA-N Methylacrylonitrile Chemical compound CC(=C)C#N GYCMBHHDWRMZGG-UHFFFAOYSA-N 0.000 description 3

- 230000009471 action Effects 0.000 description 3

- 239000011149 active material Substances 0.000 description 3

- 229910021529 ammonia Inorganic materials 0.000 description 3

- 239000002585 base Substances 0.000 description 3

- 238000009835 boiling Methods 0.000 description 3

- 229910002090 carbon oxide Inorganic materials 0.000 description 3

- KRKNYBCHXYNGOX-UHFFFAOYSA-N citric acid Chemical compound OC(=O)CC(O)(C(O)=O)CC(O)=O KRKNYBCHXYNGOX-UHFFFAOYSA-N 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 238000001914 filtration Methods 0.000 description 3

- 239000010931 gold Substances 0.000 description 3

- 239000003701 inert diluent Substances 0.000 description 3

- 238000002955 isolation Methods 0.000 description 3

- 229910052751 metal Inorganic materials 0.000 description 3

- 150000002835 noble gases Chemical class 0.000 description 3

- FXADMRZICBQPQY-UHFFFAOYSA-N orthotelluric acid Chemical compound O[Te](O)(O)(O)(O)O FXADMRZICBQPQY-UHFFFAOYSA-N 0.000 description 3

- 235000019260 propionic acid Nutrition 0.000 description 3

- IUVKMZGDUIUOCP-BTNSXGMBSA-N quinbolone Chemical compound O([C@H]1CC[C@H]2[C@H]3[C@@H]([C@]4(C=CC(=O)C=C4CC3)C)CC[C@@]21C)C1=CCCC1 IUVKMZGDUIUOCP-BTNSXGMBSA-N 0.000 description 3

- PORWMNRCUJJQNO-UHFFFAOYSA-N tellurium atom Chemical compound [Te] PORWMNRCUJJQNO-UHFFFAOYSA-N 0.000 description 3

- VXNZUUAINFGPBY-UHFFFAOYSA-N 1-Butene Chemical compound CCC=C VXNZUUAINFGPBY-UHFFFAOYSA-N 0.000 description 2

- HZAXFHJVJLSVMW-UHFFFAOYSA-N 2-Aminoethan-1-ol Chemical compound NCCO HZAXFHJVJLSVMW-UHFFFAOYSA-N 0.000 description 2

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- KAKZBPTYRLMSJV-UHFFFAOYSA-N Butadiene Chemical compound C=CC=C KAKZBPTYRLMSJV-UHFFFAOYSA-N 0.000 description 2

- LVZWSLJZHVFIQJ-UHFFFAOYSA-N Cyclopropane Chemical compound C1CC1 LVZWSLJZHVFIQJ-UHFFFAOYSA-N 0.000 description 2

- ZHNUHDYFZUAESO-UHFFFAOYSA-N Formamide Chemical compound NC=O ZHNUHDYFZUAESO-UHFFFAOYSA-N 0.000 description 2

- VEXZGXHMUGYJMC-UHFFFAOYSA-N Hydrochloric acid Chemical compound Cl VEXZGXHMUGYJMC-UHFFFAOYSA-N 0.000 description 2

- STNJBCKSHOAVAJ-UHFFFAOYSA-N Methacrolein Chemical compound CC(=C)C=O STNJBCKSHOAVAJ-UHFFFAOYSA-N 0.000 description 2

- LRHPLDYGYMQRHN-UHFFFAOYSA-N N-Butanol Chemical compound CCCCO LRHPLDYGYMQRHN-UHFFFAOYSA-N 0.000 description 2

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 2

- QAOWNCQODCNURD-UHFFFAOYSA-N Sulfuric acid Chemical compound OS(O)(=O)=O QAOWNCQODCNURD-UHFFFAOYSA-N 0.000 description 2

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N Titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 2

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 2

- 239000002250 absorbent Substances 0.000 description 2

- 230000002745 absorbent Effects 0.000 description 2

- 239000000654 additive Substances 0.000 description 2

- 229910000287 alkaline earth metal oxide Inorganic materials 0.000 description 2

- IYABWNGZIDDRAK-UHFFFAOYSA-N allene Chemical compound C=C=C IYABWNGZIDDRAK-UHFFFAOYSA-N 0.000 description 2

- HSFWRNGVRCDJHI-UHFFFAOYSA-N alpha-acetylene Natural products C#C HSFWRNGVRCDJHI-UHFFFAOYSA-N 0.000 description 2

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 2

- QGAVSDVURUSLQK-UHFFFAOYSA-N ammonium heptamolybdate Chemical compound N.N.N.N.N.N.O.O.O.O.O.O.O.O.O.O.O.O.O.O.O.O.O.O.O.O.O.O.O.O.[Mo].[Mo].[Mo].[Mo].[Mo].[Mo].[Mo] QGAVSDVURUSLQK-UHFFFAOYSA-N 0.000 description 2

- 229910052786 argon Inorganic materials 0.000 description 2

- UNTBPXHCXVWYOI-UHFFFAOYSA-O azanium;oxido(dioxo)vanadium Chemical compound [NH4+].[O-][V](=O)=O UNTBPXHCXVWYOI-UHFFFAOYSA-O 0.000 description 2

- 239000011324 bead Substances 0.000 description 2

- 239000006227 byproduct Substances 0.000 description 2

- 238000001354 calcination Methods 0.000 description 2

- 150000001735 carboxylic acids Chemical class 0.000 description 2

- 238000009833 condensation Methods 0.000 description 2

- 230000005494 condensation Effects 0.000 description 2

- 238000007796 conventional method Methods 0.000 description 2

- 239000010949 copper Substances 0.000 description 2

- 229950011148 cyclopropane Drugs 0.000 description 2

- 238000006356 dehydrogenation reaction Methods 0.000 description 2

- 238000003795 desorption Methods 0.000 description 2

- 238000010790 dilution Methods 0.000 description 2

- 239000012895 dilution Substances 0.000 description 2

- FBSAITBEAPNWJG-UHFFFAOYSA-N dimethyl phthalate Natural products CC(=O)OC1=CC=CC=C1OC(C)=O FBSAITBEAPNWJG-UHFFFAOYSA-N 0.000 description 2

- 229960001826 dimethylphthalate Drugs 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 125000002534 ethynyl group Chemical group [H]C#C* 0.000 description 2

- 238000011010 flushing procedure Methods 0.000 description 2

- 238000001640 fractional crystallisation Methods 0.000 description 2

- 229910052734 helium Inorganic materials 0.000 description 2

- 150000004679 hydroxides Chemical class 0.000 description 2

- 239000012535 impurity Substances 0.000 description 2

- 239000000543 intermediate Substances 0.000 description 2

- 239000011872 intimate mixture Substances 0.000 description 2

- 239000011777 magnesium Substances 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- BDAGIHXWWSANSR-UHFFFAOYSA-N methanoic acid Natural products OC=O BDAGIHXWWSANSR-UHFFFAOYSA-N 0.000 description 2

- IJDNQMDRQITEOD-UHFFFAOYSA-N n-butane Chemical compound CCCC IJDNQMDRQITEOD-UHFFFAOYSA-N 0.000 description 2

- 229910000484 niobium oxide Inorganic materials 0.000 description 2

- URLJKFSTXLNXLG-UHFFFAOYSA-N niobium(5+);oxygen(2-) Chemical compound [O-2].[O-2].[O-2].[O-2].[O-2].[Nb+5].[Nb+5] URLJKFSTXLNXLG-UHFFFAOYSA-N 0.000 description 2

- 229910017604 nitric acid Inorganic materials 0.000 description 2

- 150000002894 organic compounds Chemical class 0.000 description 2

- 235000006408 oxalic acid Nutrition 0.000 description 2

- DKCWBFMZNUOFEM-UHFFFAOYSA-L oxovanadium(2+);sulfate;hydrate Chemical compound O.[V+2]=O.[O-]S([O-])(=O)=O DKCWBFMZNUOFEM-UHFFFAOYSA-L 0.000 description 2

- RVTZCBVAJQQJTK-UHFFFAOYSA-N oxygen(2-);zirconium(4+) Chemical compound [O-2].[O-2].[Zr+4] RVTZCBVAJQQJTK-UHFFFAOYSA-N 0.000 description 2

- VLTRZXGMWDSKGL-UHFFFAOYSA-N perchloric acid Chemical compound OCl(=O)(=O)=O VLTRZXGMWDSKGL-UHFFFAOYSA-N 0.000 description 2

- 229920000642 polymer Polymers 0.000 description 2

- MWWATHDPGQKSAR-UHFFFAOYSA-N propyne Chemical compound CC#C MWWATHDPGQKSAR-UHFFFAOYSA-N 0.000 description 2

- 230000002829 reductive effect Effects 0.000 description 2

- 230000002441 reversible effect Effects 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 239000000377 silicon dioxide Substances 0.000 description 2

- NDVLTYZPCACLMA-UHFFFAOYSA-N silver oxide Chemical compound [O-2].[Ag+].[Ag+] NDVLTYZPCACLMA-UHFFFAOYSA-N 0.000 description 2

- 238000000859 sublimation Methods 0.000 description 2

- 230000008022 sublimation Effects 0.000 description 2

- 238000004448 titration Methods 0.000 description 2

- 238000009736 wetting Methods 0.000 description 2

- 229910003208 (NH4)6Mo7O24·4H2O Inorganic materials 0.000 description 1

- RTBFRGCFXZNCOE-UHFFFAOYSA-N 1-methylsulfonylpiperidin-4-one Chemical compound CS(=O)(=O)N1CCC(=O)CC1 RTBFRGCFXZNCOE-UHFFFAOYSA-N 0.000 description 1

- OSWFIVFLDKOXQC-UHFFFAOYSA-N 4-(3-methoxyphenyl)aniline Chemical compound COC1=CC=CC(C=2C=CC(N)=CC=2)=C1 OSWFIVFLDKOXQC-UHFFFAOYSA-N 0.000 description 1

- GUBGYTABKSRVRQ-XLOQQCSPSA-N Alpha-Lactose Chemical compound O[C@@H]1[C@@H](O)[C@@H](O)[C@@H](CO)O[C@H]1O[C@@H]1[C@@H](CO)O[C@H](O)[C@H](O)[C@H]1O GUBGYTABKSRVRQ-XLOQQCSPSA-N 0.000 description 1

- 239000005995 Aluminium silicate Substances 0.000 description 1

- 238000012935 Averaging Methods 0.000 description 1

- 238000004438 BET method Methods 0.000 description 1

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- VEXZGXHMUGYJMC-UHFFFAOYSA-M Chloride anion Chemical compound [Cl-] VEXZGXHMUGYJMC-UHFFFAOYSA-M 0.000 description 1

- JJLJMEJHUUYSSY-UHFFFAOYSA-L Copper hydroxide Chemical compound [OH-].[OH-].[Cu+2] JJLJMEJHUUYSSY-UHFFFAOYSA-L 0.000 description 1

- 239000005750 Copper hydroxide Substances 0.000 description 1

- QPLDLSVMHZLSFG-UHFFFAOYSA-N Copper oxide Chemical compound [Cu]=O QPLDLSVMHZLSFG-UHFFFAOYSA-N 0.000 description 1

- 239000005751 Copper oxide Substances 0.000 description 1

- FEWJPZIEWOKRBE-JCYAYHJZSA-N Dextrotartaric acid Chemical compound OC(=O)[C@H](O)[C@@H](O)C(O)=O FEWJPZIEWOKRBE-JCYAYHJZSA-N 0.000 description 1

- PGNKBEARDDELNB-UHFFFAOYSA-N Diethylcarbamazine citrate Chemical compound OC(=O)CC(O)(C(O)=O)CC(O)=O.CCN(CC)C(=O)N1CCN(C)CC1 PGNKBEARDDELNB-UHFFFAOYSA-N 0.000 description 1

- 229930091371 Fructose Natural products 0.000 description 1

- 239000005715 Fructose Substances 0.000 description 1

- RFSUNEUAIZKAJO-ARQDHWQXSA-N Fructose Chemical compound OC[C@H]1O[C@](O)(CO)[C@@H](O)[C@@H]1O RFSUNEUAIZKAJO-ARQDHWQXSA-N 0.000 description 1

- 229910005191 Ga 2 O 3 Inorganic materials 0.000 description 1

- WQZGKKKJIJFFOK-GASJEMHNSA-N Glucose Natural products OC[C@H]1OC(O)[C@H](O)[C@@H](O)[C@@H]1O WQZGKKKJIJFFOK-GASJEMHNSA-N 0.000 description 1

- GUBGYTABKSRVRQ-QKKXKWKRSA-N Lactose Natural products OC[C@H]1O[C@@H](O[C@H]2[C@H](O)[C@@H](O)C(O)O[C@@H]2CO)[C@H](O)[C@@H](O)[C@H]1O GUBGYTABKSRVRQ-QKKXKWKRSA-N 0.000 description 1

- 229910052765 Lutetium Inorganic materials 0.000 description 1

- ZOKXTWBITQBERF-UHFFFAOYSA-N Molybdenum Chemical compound [Mo] ZOKXTWBITQBERF-UHFFFAOYSA-N 0.000 description 1

- 229910002651 NO3 Inorganic materials 0.000 description 1

- NHNBFGGVMKEFGY-UHFFFAOYSA-N Nitrate Chemical compound [O-][N+]([O-])=O NHNBFGGVMKEFGY-UHFFFAOYSA-N 0.000 description 1

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- CZMRCDWAGMRECN-UGDNZRGBSA-N Sucrose Chemical compound O[C@H]1[C@H](O)[C@@H](CO)O[C@@]1(CO)O[C@@H]1[C@H](O)[C@@H](O)[C@H](O)[C@@H](CO)O1 CZMRCDWAGMRECN-UGDNZRGBSA-N 0.000 description 1

- 229930006000 Sucrose Natural products 0.000 description 1

- UCKMPCXJQFINFW-UHFFFAOYSA-N Sulphide Chemical compound [S-2] UCKMPCXJQFINFW-UHFFFAOYSA-N 0.000 description 1

- FEWJPZIEWOKRBE-UHFFFAOYSA-N Tartaric acid Natural products [H+].[H+].[O-]C(=O)C(O)C(O)C([O-])=O FEWJPZIEWOKRBE-UHFFFAOYSA-N 0.000 description 1

- 239000004809 Teflon Substances 0.000 description 1

- 229920006362 Teflon® Polymers 0.000 description 1

- MCMNRKCIXSYSNV-UHFFFAOYSA-N ZrO2 Inorganic materials O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 1

- YKTSYUJCYHOUJP-UHFFFAOYSA-N [O--].[Al+3].[Al+3].[O-][Si]([O-])([O-])[O-] Chemical compound [O--].[Al+3].[Al+3].[O-][Si]([O-])([O-])[O-] YKTSYUJCYHOUJP-UHFFFAOYSA-N 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 150000007513 acids Chemical class 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 239000003570 air Substances 0.000 description 1

- 230000001476 alcoholic effect Effects 0.000 description 1

- 239000003513 alkali Substances 0.000 description 1

- 235000012211 aluminium silicate Nutrition 0.000 description 1

- 150000001414 amino alcohols Chemical class 0.000 description 1

- 150000003863 ammonium salts Chemical class 0.000 description 1

- JFCQEDHGNNZCLN-UHFFFAOYSA-N anhydrous glutaric acid Natural products OC(=O)CCCC(O)=O JFCQEDHGNNZCLN-UHFFFAOYSA-N 0.000 description 1

- AQTIRDJOWSATJB-UHFFFAOYSA-K antimonic acid Chemical compound O[Sb](O)(O)=O AQTIRDJOWSATJB-UHFFFAOYSA-K 0.000 description 1

- WATWJIUSRGPENY-UHFFFAOYSA-N antimony atom Chemical compound [Sb] WATWJIUSRGPENY-UHFFFAOYSA-N 0.000 description 1

- 229910000410 antimony oxide Inorganic materials 0.000 description 1

- 239000007900 aqueous suspension Substances 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- WQZGKKKJIJFFOK-VFUOTHLCSA-N beta-D-glucose Chemical compound OC[C@H]1O[C@@H](O)[C@H](O)[C@@H](O)[C@@H]1O WQZGKKKJIJFFOK-VFUOTHLCSA-N 0.000 description 1

- 239000004305 biphenyl Substances 0.000 description 1

- 235000010290 biphenyl Nutrition 0.000 description 1

- 125000006267 biphenyl group Chemical group 0.000 description 1

- JCXGWMGPZLAOME-UHFFFAOYSA-N bismuth atom Chemical compound [Bi] JCXGWMGPZLAOME-UHFFFAOYSA-N 0.000 description 1

- 239000007767 bonding agent Substances 0.000 description 1

- KGBXLFKZBHKPEV-UHFFFAOYSA-N boric acid Chemical compound OB(O)O KGBXLFKZBHKPEV-UHFFFAOYSA-N 0.000 description 1

- 239000004327 boric acid Substances 0.000 description 1

- 239000001273 butane Substances 0.000 description 1

- IAQRGUVFOMOMEM-UHFFFAOYSA-N butene Natural products CC=CC IAQRGUVFOMOMEM-UHFFFAOYSA-N 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 125000004432 carbon atom Chemical group C* 0.000 description 1

- 125000002915 carbonyl group Chemical group [*:2]C([*:1])=O 0.000 description 1

- 150000003857 carboxamides Chemical class 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 235000015165 citric acid Nutrition 0.000 description 1

- 239000004927 clay Substances 0.000 description 1

- 229910052570 clay Inorganic materials 0.000 description 1

- 230000001427 coherent effect Effects 0.000 description 1

- 239000008139 complexing agent Substances 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 229910001956 copper hydroxide Inorganic materials 0.000 description 1

- 229910000431 copper oxide Inorganic materials 0.000 description 1

- RKTYLMNFRDHKIL-UHFFFAOYSA-N copper;5,10,15,20-tetraphenylporphyrin-22,24-diide Chemical compound [Cu+2].C1=CC(C(=C2C=CC([N-]2)=C(C=2C=CC=CC=2)C=2C=CC(N=2)=C(C=2C=CC=CC=2)C2=CC=C3[N-]2)C=2C=CC=CC=2)=NC1=C3C1=CC=CC=C1 RKTYLMNFRDHKIL-UHFFFAOYSA-N 0.000 description 1

- ZBCBWPMODOFKDW-UHFFFAOYSA-N diethanolamine Chemical compound OCCNCCO ZBCBWPMODOFKDW-UHFFFAOYSA-N 0.000 description 1

- 150000002009 diols Chemical class 0.000 description 1

- HTXDPTMKBJXEOW-UHFFFAOYSA-N dioxoiridium Chemical compound O=[Ir]=O HTXDPTMKBJXEOW-UHFFFAOYSA-N 0.000 description 1

- 229910001882 dioxygen Inorganic materials 0.000 description 1

- 238000001704 evaporation Methods 0.000 description 1

- 230000008020 evaporation Effects 0.000 description 1

- 238000010304 firing Methods 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 235000019253 formic acid Nutrition 0.000 description 1

- 239000008103 glucose Substances 0.000 description 1

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 1

- 229910021505 gold(III) hydroxide Inorganic materials 0.000 description 1

- WDZVNNYQBQRJRX-UHFFFAOYSA-K gold(iii) hydroxide Chemical group O[Au](O)O WDZVNNYQBQRJRX-UHFFFAOYSA-K 0.000 description 1

- 238000000227 grinding Methods 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- XXMIOPMDWAUFGU-UHFFFAOYSA-N hexane-1,6-diol Chemical compound OCCCCCCO XXMIOPMDWAUFGU-UHFFFAOYSA-N 0.000 description 1

- 230000036571 hydration Effects 0.000 description 1

- 238000006703 hydration reaction Methods 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-M hydroxide Chemical compound [OH-] XLYOFNOQVPJJNP-UHFFFAOYSA-M 0.000 description 1

- 238000009776 industrial production Methods 0.000 description 1

- 239000004615 ingredient Substances 0.000 description 1

- 229910000457 iridium oxide Inorganic materials 0.000 description 1

- NLYAJNPCOHFWQQ-UHFFFAOYSA-N kaolin Chemical compound O.O.O=[Al]O[Si](=O)O[Si](=O)O[Al]=O NLYAJNPCOHFWQQ-UHFFFAOYSA-N 0.000 description 1

- 239000008101 lactose Substances 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- HCWCAKKEBCNQJP-UHFFFAOYSA-N magnesium orthosilicate Chemical compound [Mg+2].[Mg+2].[O-][Si]([O-])([O-])[O-] HCWCAKKEBCNQJP-UHFFFAOYSA-N 0.000 description 1

- 239000000391 magnesium silicate Substances 0.000 description 1

- 229910052919 magnesium silicate Inorganic materials 0.000 description 1

- 235000019792 magnesium silicate Nutrition 0.000 description 1

- VZCYOOQTPOCHFL-UPHRSURJSA-N maleic acid Chemical compound OC(=O)\C=C/C(O)=O VZCYOOQTPOCHFL-UPHRSURJSA-N 0.000 description 1

- 239000011976 maleic acid Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229910052750 molybdenum Inorganic materials 0.000 description 1

- 239000011733 molybdenum Substances 0.000 description 1

- 150000002772 monosaccharides Chemical class 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- GUCVJGMIXFAOAE-UHFFFAOYSA-N niobium atom Chemical compound [Nb] GUCVJGMIXFAOAE-UHFFFAOYSA-N 0.000 description 1

- 150000002825 nitriles Chemical class 0.000 description 1

- QJGQUHMNIGDVPM-UHFFFAOYSA-N nitrogen group Chemical group [N] QJGQUHMNIGDVPM-UHFFFAOYSA-N 0.000 description 1

- 229920001542 oligosaccharide Polymers 0.000 description 1

- 150000002482 oligosaccharides Chemical class 0.000 description 1

- 235000005985 organic acids Nutrition 0.000 description 1

- VTRUBDSFZJNXHI-UHFFFAOYSA-N oxoantimony Chemical class [Sb]=O VTRUBDSFZJNXHI-UHFFFAOYSA-N 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- 238000005453 pelletization Methods 0.000 description 1

- ZUOUZKKEUPVFJK-UHFFFAOYSA-N phenylbenzene Natural products C1=CC=CC=C1C1=CC=CC=C1 ZUOUZKKEUPVFJK-UHFFFAOYSA-N 0.000 description 1

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Substances [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 1

- 229920000058 polyacrylate Polymers 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- BDERNNFJNOPAEC-UHFFFAOYSA-N propan-1-ol Chemical compound CCCO BDERNNFJNOPAEC-UHFFFAOYSA-N 0.000 description 1

- 239000008262 pumice Substances 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 239000000376 reactant Substances 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 238000010992 reflux Methods 0.000 description 1

- 230000033458 reproduction Effects 0.000 description 1

- HYXGAEYDKFCVMU-UHFFFAOYSA-N scandium oxide Chemical compound O=[Sc]O[Sc]=O HYXGAEYDKFCVMU-UHFFFAOYSA-N 0.000 description 1

- 229930000044 secondary metabolite Natural products 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 150000004760 silicates Chemical class 0.000 description 1

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 1

- 229910010271 silicon carbide Inorganic materials 0.000 description 1

- 239000010944 silver (metal) Substances 0.000 description 1

- 229910001923 silver oxide Inorganic materials 0.000 description 1

- 239000002002 slurry Substances 0.000 description 1

- 239000006104 solid solution Substances 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 239000005720 sucrose Substances 0.000 description 1

- 150000005846 sugar alcohols Polymers 0.000 description 1

- 239000013589 supplement Substances 0.000 description 1

- 230000003746 surface roughness Effects 0.000 description 1

- 239000011975 tartaric acid Substances 0.000 description 1

- 235000002906 tartaric acid Nutrition 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- ZCUFMDLYAMJYST-UHFFFAOYSA-N thorium dioxide Chemical compound O=[Th]=O ZCUFMDLYAMJYST-UHFFFAOYSA-N 0.000 description 1

- 239000004408 titanium dioxide Substances 0.000 description 1

- VZCYOOQTPOCHFL-UHFFFAOYSA-N trans-butenedioic acid Natural products OC(=O)C=CC(O)=O VZCYOOQTPOCHFL-UHFFFAOYSA-N 0.000 description 1

- 230000032258 transport Effects 0.000 description 1

- 238000010626 work up procedure Methods 0.000 description 1

- 239000011787 zinc oxide Substances 0.000 description 1

- 229910001928 zirconium oxide Inorganic materials 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/002—Mixed oxides other than spinels, e.g. perovskite

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/16—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of arsenic, antimony, bismuth, vanadium, niobium, tantalum, polonium, chromium, molybdenum, tungsten, manganese, technetium or rhenium

- B01J23/24—Chromium, molybdenum or tungsten

- B01J23/28—Molybdenum

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/16—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of arsenic, antimony, bismuth, vanadium, niobium, tantalum, polonium, chromium, molybdenum, tungsten, manganese, technetium or rhenium

- B01J23/24—Chromium, molybdenum or tungsten

- B01J23/31—Chromium, molybdenum or tungsten combined with bismuth

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/38—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals

- B01J23/54—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of noble metals combined with metals, oxides or hydroxides provided for in groups B01J23/02 - B01J23/36

- B01J23/56—Platinum group metals

- B01J23/64—Platinum group metals with arsenic, antimony, bismuth, vanadium, niobium, tantalum, polonium, chromium, molybdenum, tungsten, manganese, technetium or rhenium

- B01J23/652—Chromium, molybdenum or tungsten

- B01J23/6525—Molybdenum

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J23/00—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00

- B01J23/70—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of the iron group metals or copper

- B01J23/76—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of the iron group metals or copper combined with metals, oxides or hydroxides provided for in groups B01J23/02 - B01J23/36

- B01J23/84—Catalysts comprising metals or metal oxides or hydroxides, not provided for in group B01J21/00 of the iron group metals or copper combined with metals, oxides or hydroxides provided for in groups B01J23/02 - B01J23/36 with arsenic, antimony, bismuth, vanadium, niobium, tantalum, polonium, chromium, molybdenum, tungsten, manganese, technetium or rhenium

- B01J23/85—Chromium, molybdenum or tungsten

- B01J23/88—Molybdenum

- B01J23/887—Molybdenum containing in addition other metals, oxides or hydroxides provided for in groups B01J23/02 - B01J23/36

- B01J23/8877—Vanadium, tantalum, niobium or polonium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J27/00—Catalysts comprising the elements or compounds of halogens, sulfur, selenium, tellurium, phosphorus or nitrogen; Catalysts comprising carbon compounds

- B01J27/02—Sulfur, selenium or tellurium; Compounds thereof

- B01J27/057—Selenium or tellurium; Compounds thereof

- B01J27/0576—Tellurium; Compounds thereof

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J35/00—Catalysts, in general, characterised by their form or physical properties

- B01J35/70—Catalysts, in general, characterised by their form or physical properties characterised by their crystalline properties, e.g. semi-crystalline

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/02—Impregnation, coating or precipitation

- B01J37/0215—Coating

- B01J37/0221—Coating of particles

- B01J37/0223—Coating of particles by rotation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J37/00—Processes, in general, for preparing catalysts; Processes, in general, for activation of catalysts

- B01J37/08—Heat treatment

- B01J37/10—Heat treatment in the presence of water, e.g. steam

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B13/00—Oxygen; Ozone; Oxides or hydroxides in general

- C01B13/14—Methods for preparing oxides or hydroxides in general

- C01B13/36—Methods for preparing oxides or hydroxides in general by precipitation reactions in aqueous solutions

- C01B13/366—Methods for preparing oxides or hydroxides in general by precipitation reactions in aqueous solutions by hydrothermal processing

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B19/00—Selenium; Tellurium; Compounds thereof

- C01B19/002—Compounds containing, besides selenium or tellurium, more than one other element, with -O- and -OH not being considered as anions

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01B—NON-METALLIC ELEMENTS; COMPOUNDS THEREOF; METALLOIDS OR COMPOUNDS THEREOF NOT COVERED BY SUBCLASS C01C

- C01B19/00—Selenium; Tellurium; Compounds thereof

- C01B19/008—Salts of oxyacids of selenium or tellurium

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G39/00—Compounds of molybdenum

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G39/00—Compounds of molybdenum

- C01G39/006—Compounds containing, besides molybdenum, two or more other elements, with the exception of oxygen or hydrogen

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G45/00—Compounds of manganese

- C01G45/006—Compounds containing, besides manganese, two or more other elements, with the exception of oxygen or hydrogen

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G47/00—Compounds of rhenium

- C01G47/006—Compounds containing, besides rhenium, two or more other elements, with the exception of oxygen or hydrogen

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G49/00—Compounds of iron

- C01G49/009—Compounds containing, besides iron, two or more other elements, with the exception of oxygen or hydrogen

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G51/00—Compounds of cobalt

- C01G51/006—Compounds containing, besides cobalt, two or more other elements, with the exception of oxygen or hydrogen

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G53/00—Compounds of nickel

- C01G53/006—Compounds containing, besides nickel, two or more other elements, with the exception of oxygen or hydrogen

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01G—COMPOUNDS CONTAINING METALS NOT COVERED BY SUBCLASSES C01D OR C01F

- C01G55/00—Compounds of ruthenium, rhodium, palladium, osmium, iridium, or platinum

- C01G55/002—Compounds containing, besides ruthenium, rhodium, palladium, osmium, iridium, or platinum, two or more other elements, with the exception of oxygen or hydrogen

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2235/00—Indexing scheme associated with group B01J35/00, related to the analysis techniques used to determine the catalysts form or properties

- B01J2235/15—X-ray diffraction

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2235/00—Indexing scheme associated with group B01J35/00, related to the analysis techniques used to determine the catalysts form or properties

- B01J2235/30—Scanning electron microscopy; Transmission electron microscopy

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01J—CHEMICAL OR PHYSICAL PROCESSES, e.g. CATALYSIS OR COLLOID CHEMISTRY; THEIR RELEVANT APPARATUS

- B01J2523/00—Constitutive chemical elements of heterogeneous catalysts

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2002/00—Crystal-structural characteristics

- C01P2002/50—Solid solutions

- C01P2002/52—Solid solutions containing elements as dopants

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2002/00—Crystal-structural characteristics

- C01P2002/50—Solid solutions

- C01P2002/52—Solid solutions containing elements as dopants

- C01P2002/54—Solid solutions containing elements as dopants one element only

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2002/00—Crystal-structural characteristics

- C01P2002/70—Crystal-structural characteristics defined by measured X-ray, neutron or electron diffraction data

- C01P2002/72—Crystal-structural characteristics defined by measured X-ray, neutron or electron diffraction data by d-values or two theta-values, e.g. as X-ray diagram

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2004/00—Particle morphology

- C01P2004/01—Particle morphology depicted by an image

- C01P2004/03—Particle morphology depicted by an image obtained by SEM

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2004/00—Particle morphology

- C01P2004/10—Particle morphology extending in one dimension, e.g. needle-like

-

- C—CHEMISTRY; METALLURGY

- C01—INORGANIC CHEMISTRY

- C01P—INDEXING SCHEME RELATING TO STRUCTURAL AND PHYSICAL ASPECTS OF SOLID INORGANIC COMPOUNDS

- C01P2006/00—Physical properties of inorganic compounds

- C01P2006/12—Surface area

Landscapes

- Chemical & Material Sciences (AREA)

- Organic Chemistry (AREA)

- Inorganic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Catalysts (AREA)

- Low-Molecular Organic Synthesis Reactions Using Catalysts (AREA)

- Organic Low-Molecular-Weight Compounds And Preparation Thereof (AREA)

Description

本発明は以下の一般化学量論I:

Mo1VaM1 bM2 cM3 dM4 eOn (I)

[式中、M1=Al、Ga、In、Ge、Sn、Pb、As、Bi、Se、Te及びSbよりなる群から選択される少なくとも1つの元素;

M2=Sc、Y、La、Ti、Zr、Hf、Nb、Ta、Cr、W、Mn、Fe、Co、Ni、Zn、Cd及びランタノイド類よりなる群から選択される少なくとも1つの元素;

M3=Re、Ru、Rh、Pd、Os、Ir、Pt、Cu、Ag、Auよりなる群から選択される少なくとも1つの元素;

M4=Li、Na、K、Rb、Cr、Be、Mg、Ca、Sr、Ba、NH4及びTlよりなる群から選択される少なくとも1つの元素;

a=0.01〜1;

b=≧0〜1;

c=≧0〜1;

d=≧0〜0.5;

e=≧0〜0.5及び

n=(I)中の酸素以外の元素の原子価及び出現頻度によって決定される数]の一般化学量論Iの多金属酸化物材料Mの製造方法であって、

ここで、多金属酸化物材料Mの元素構成成分の原料の混合物Gは水熱処理に付され、これにより新たに形成される固体が分離される方法に関する。

The present invention provides the following general stoichiometry I:

Mo 1 V a M 1 b M 2 c M 3 d M 4 e O n (I)

[Wherein M 1 = at least one element selected from the group consisting of Al, Ga, In, Ge, Sn, Pb, As, Bi, Se, Te and Sb;

M 2 = at least one element selected from the group consisting of Sc, Y, La, Ti, Zr, Hf, Nb, Ta, Cr, W, Mn, Fe, Co, Ni, Zn, Cd and lanthanoids;

M 3 = At least one element selected from the group consisting of Re, Ru, Rh, Pd, Os, Ir, Pt, Cu, Ag, Au;

M 4 = at least one element selected from the group consisting of Li, Na, K, Rb, Cr, Be, Mg, Ca, Sr, Ba, NH 4 and Tl;

a = 0.01-1;

b = ≧ 0-1;

c = ≧ 0-1;

d = ≧ 0 to 0.5;

e = ≧ 0 to 0.5 and n = the number determined by the valence and frequency of appearance of elements other than oxygen in (I)]. And

Here, the mixture G of the raw material of the elemental component of the multimetal oxide material M is subjected to a hydrothermal treatment, whereby a newly formed solid is separated.

一般化学量論Iの多金属酸化物材料M及びその製造方法は既知である(EP−A318295、EP−A512846、EP−A767164、EP−A865809、EP−A529853、EP−A608838、EP−A962253、DE−A10248584、DE−A10119933、DE−A10118814、DE−A10029338、DE−A10359027、DE−A10321398、EP−A1407819、Applied Catalysis A:General194−195(2000)479〜485ページ;Applied Catalysis A:General200(2000)135〜143ページ;Chem.Commun.1999、517〜518ページ;Res.Chem.Intermed.26(2)(2000)、137〜144ページ;Topics Catal.15(2001)153〜160ページ;Catalysis Surveys from Japan6(1/2)(2992)33〜44及びAppl.Catal.A:General251(2003)411〜424ページを参照)。 Multi-metal oxide materials M of general stoichiometry I and processes for their preparation are known (EP-A 318295, EP-A 512846, EP-A 767164, EP-A 865809, EP-A 529853, EP-A 608838, EP-A 962533, DE -A10248584, DE-A101199933, DE-A10118814, DE-A10029338, DE-A10359027, DE-A10321398, EP-A1407819, Applied Catalysis A: General 194-195 (2000) pages 479-485; Pages 135-143; Chem. Commun. 1999, pages 517-518; termed.26 (2) (2000), pages 137-144; Topics Cat.15 (2001) pages 153-160; Catalysis Surveys from Japan6 (1/2) (2992) 33-44 and Appl. Catal.A: General 251 (2003) See pages 411-424).

また、上記先行技術からこのような多金属酸化物材料Mは、飽和及び不飽和の炭化水素、(例えば、3〜8、特に2又は3及び/又は4の炭素原子を有する)アルコール及びアルデヒドの混成に触媒された部分ガス相酸化のための、そして(追加のアンモニアの存在を通して、直接的な部分ガス相酸化とは実質的に異なっている)混成に触媒された部分ガス相アンモ酸化のための触媒用の活性物質として適当であることは既知である。これによる部分酸化生成物は、特に、α,β−モノエチレン性不飽和アルデヒド(例えば、アクロレイン及びメタアクロレイン)及びα,β−モノエチレン性不飽和カルボン酸(例えば、アクリル酸及びメタアクリル酸)及びそのニトリル(例えば、アクリロニトリル及びメタアクリロニトリル)である。目的化合物のアクロレイン、アクリル酸及び/又はアクリロニトリルは、例えば、炭化水素のプロパン及び/又はプロペンから記載の方法で得ることができる。アクロレインはまた、それ自体後者の2つの化合物の製造のための出発物質であってもよい。これらの目的化合物は例えば、接着剤として利用することができる、例えば、ポリマーの製造のために使用される重要な中間体を形成する。 Also, from the above prior art, such multi-metal oxide materials M are of saturated and unsaturated hydrocarbons, such as alcohols and aldehydes (for example having 3 to 8, in particular having 2 or 3 and / or 4 carbon atoms). For hybrid catalyzed partial gas phase oxidation and for hybrid catalyzed partial gas phase ammoxidation (which is substantially different from direct partial gas phase oxidation through the presence of additional ammonia) It is known to be suitable as an active substance for the catalyst. The resulting partial oxidation products are in particular α, β-monoethylenically unsaturated aldehydes (eg acrolein and metaacrolein) and α, β-monoethylenically unsaturated carboxylic acids (eg acrylic acid and methacrylic acid). And its nitriles (eg, acrylonitrile and methacrylonitrile). The target compounds acrolein, acrylic acid and / or acrylonitrile can be obtained, for example, from the hydrocarbon propane and / or propene by the method described. Acrolein may also itself be a starting material for the production of the latter two compounds. These target compounds form, for example, important intermediates that can be used as adhesives, for example used for the production of polymers.

相当する方法で、メタアクロレイン及びメタアクリル酸はイソブタン及びイソブテンから得ることができる。メタアクロレインはまた、メタアクリル酸の製造のための出発物質であってもよい。 In a corresponding manner, methacrolein and methacrylic acid can be obtained from isobutane and isobutene. Methacrolein may also be a starting material for the production of methacrylic acid.

更に、多金属酸化物材料Mは、互いに異なっていて、「i−相」及び「k−相」として著述中に参照されている2つの結晶相に主に現れることは評価された先行技術から既知である。 Furthermore, it is recognized from the prior art that the multi-metal oxide material M is different from each other and appears mainly in the two crystalline phases referred to in the writing as “i-phase” and “k-phase”. Known.

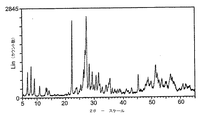

その特徴及びその結晶性構造の特徴のため、関連するX線回折図がそれぞれの結晶相の指紋として使用される。 Because of its characteristics and its crystalline structure characteristics, the associated X-ray diffractogram is used as a fingerprint for each crystalline phase.

結晶性i−相のX線回折図は、使用したX線の波長と独立に、格子面間隔d[Å]の形状で再現される以下のX線回折パターンRMiを含んでいる。 The X-ray diffraction diagram of the crystalline i-phase includes the following X-ray diffraction pattern RMi reproduced in the shape of the lattice spacing d [Å] independently of the wavelength of the X-ray used.

d[Å]

3.06±0.2

3.17±0.2

3.28±0.2

3.99±0.2

9.82±0.4

11.24±0.4

13.28±0.5

結晶性k−相のX線回折図は、使用したX線の波長と独立に、格子面間隔d[Å]の形状で再現される以下のX線回折パターンRMiを含んでいる。

d [Å]

3.06 ± 0.2

3.17 ± 0.2

3.28 ± 0.2

3.99 ± 0.2

9.82 ± 0.4

11.24 ± 0.4

13.28 ± 0.5

The X-ray diffraction diagram of the crystalline k-phase includes the following X-ray diffraction pattern RMi reproduced in the shape of the lattice spacing d [Å] independently of the X-ray wavelength used.

d[Å]

4.02±0.2

3.16±0.2

2.48±0.2

2.01±0.2

1.82±0.1

i−相及びk−相は互いに似ているが、特にk−相の回折図は通常d≧4.2Åの反射がないことが異なっている。通常、k−相はまた、3.8Å≧d≧3.35Åの範囲の反射を含んでいない。更に、k−相は原則として2.95Å≧d≧2.68Åの範囲の反射を含んでいない。

d [Å]

4.02 ± 0.2

3.16 ± 0.2

2.48 ± 0.2

2.01 ± 0.2

1.82 ± 0.1

The i-phase and the k-phase are similar to each other, except that the k-phase diffractogram usually has no reflection of d ≧ 4.24. Usually, the k-phase also does not contain reflections in the range of 3.8Å ≧ d ≧ 3.35Å. Furthermore, the k-phase in principle does not contain reflections in the range 2.95Å ≧ d ≧ 2.68Å.

更に、i−相構造を有する多金属酸化物材料の触媒的効果(活性、目標生成物の構造の選択性)は、原則として他の(例えばk−相)構造のものより優れていることが上記先行技術から既知である。 Furthermore, the catalytic effect (activity, selectivity of the target product structure) of the multi-metal oxide material having an i-phase structure should in principle be superior to that of other (eg k-phase) structures. Known from the above prior art.

しかしながら、i−相構造の多金属酸化物材料Mを生成することは非常に難しいことが上記先行技術から既知である。 However, it is known from the prior art that it is very difficult to produce an i-phase structured multi-metal oxide material M.

従って、原則として、固体溶液系が得られ、これは(例えば、k−相に加えて)ある程度のi−相部分だけを有し、最適の触媒性能の観点から見て、ここから適当な液体で他の相(例えばk−相)を洗い流すことによりi−相部分が単離される。(例えば、WO02/06199、JP−A7−232071、DE−A10254279及びEP−A1407819)。 Thus, in principle, a solid solution system is obtained, which has only a certain i-phase part (in addition to the k-phase, for example), from which a suitable liquid is obtained in view of optimum catalyst performance. The i-phase portion is isolated by washing away the other phases (eg k-phase). (For example, WO02 / 06199, JP-A7-232011, DE-A10254279 and EP-A1407819).

一般化学量論Iの多金属酸化物材料の製造は、緊密な乾燥混合物がその元素構成成分を含む出発物質(原料)から製造され、上記乾燥混合物は高温で熱処理に付される方法によって一般的に達成される。 The production of a multi-metal oxide material of general stoichiometry I is generally achieved by a process in which an intimate dry mixture is produced from a starting material (raw material) containing its elemental components and the dry mixture is subjected to a heat treatment at high temperature. To be achieved.

多金属酸化物材料Mの元素構成成分の原料混合物を水熱処理に付し、新たに形成される固体を分離する際に、原則として排他的なi−相までの高いi−相部分が得られる(US−A2003/0187299A1、DE−A10029338、EP−A1270068、EP−A1346766及びEP−A1407819を参照)。 When a raw material mixture of elemental constituents of the multimetal oxide material M is subjected to hydrothermal treatment to separate a newly formed solid, a high i-phase portion up to an exclusive i-phase is obtained in principle. (See US-A2003 / 0187299A1, DE-A10029338, EP-A1270068, EP-A1346766 and EP-A1407819).

先行技術の叙述に従い、元素構成成分の適当な原料は、化学的に結合した形状で元素構成成分を含むほぼ全ての可能な化合物である。 In accordance with the prior art statement, suitable raw materials for elemental components are almost all possible compounds containing elemental components in chemically bonded form.

しかしながら、本方法で実施する水熱製造法の欠点は、特に工業量の生産の場合、再現性が完全には満足されないことである。例えば、このような生産の中で得られるi−相部分は、反復される生産上、平均値について比較的広範囲内で変動する。しばしば、この平均値は更に比較的低いi−相部分においてである。更に、直接的に水熱で得られる生成物の触媒性能は、しばしば不満足なものであり、原則としてその改善のために次の熱処理を必要とする。

従って、本発明の目的は上述の欠点に関して、方法を改善した一般化学量論Iの多金属酸化物材料Mの水熱製造方法を供給することであった。

However, a disadvantage of the hydrothermal production process carried out in the present method is that the reproducibility is not completely satisfied, especially in the case of industrial production. For example, the i-phase portion obtained in such production varies within a relatively wide range of average values over repeated production. Often this average value is in the relatively lower i-phase part. Furthermore, the catalytic performance of products obtained directly with hydrothermal heat is often unsatisfactory and, in principle, requires a subsequent heat treatment to improve it.

Accordingly, it was an object of the present invention to provide a method for hydrothermal production of multi-metal oxide material M of general stoichiometry I which has an improved method with respect to the above mentioned drawbacks.

従って、以下の一般化学量論I:

Mo1VaM1 bM2 cM3 dM4 eOn (I)

[式中、M1=Al(+3)、Ga(+3)、In(+3)、Ge(+4)、Sn(+4)、Pb(+4)、As(+5)、Bi(+5)、Se(+6)、Te(+6)及びSb(+5)よりなる群から選択される少なくとも1つの元素;

M2=Sc(+3)、Y(+3)、La(+3)、Ti(+4)、Zr(+4)、Hf(+4)、Nb(+5)、Ta(+5)、Cr(+5)、W(+6)、Mn(+7)、Fe(+3)、Co(+3)、Ni(+3)、Zn(+2)、Cd(+2)及びランタノイド類(Ce(+4)、Pr(+3)、Nd(+3)、Pm(+3)、Sm(+3)、Eu(+3)、Gd(+3)、Tb(+4)、Dy(+3)、Ho(+3)、Er(+3)、Tm(+3)、Yb(+3)及びLu(+3))よりなる群から選択される少なくとも1つの元素;

M3=Re(+7)、Ru(+8)、Rh(+8)、Pd(+8)、Os(+8)、Ir(+8+)、Pt(+8)、Cu(+2)、Ag(+1)、Au(+1)よりなる群から選択される少なくとも1つの元素;

M4=Li(+1)、Na(+1)、K(+1)、Rb(+1)、Cs(+1)、Be(+2)、Mg(+2)、Ca(+2)、Ir(+2)、Ba(+2)、NH4(+1)及びTl(+1)よりなる群から選択される少なくとも1つの元素;

a=0.01〜1(好ましくは0.01〜0.5);

b=≧0〜1(好ましくは>0〜0.5);

c=≧0〜1(好ましくは>0〜0.5);

d=≧0〜0.5(好ましくは≧0〜0.1);

e=≧0〜0.5(好ましくは≧0〜0.1又は0)及び

n=(I)中の酸素以外の元素の原子価及び出現頻度によって決定される数]の

一般化学量論Iの多金属酸化物材料Mの製造方法が発明され、ここで、多金属酸化物材料Mの元素構成成分の原料の混合物Gは水熱処理に付され、新たに形成される固体が分離され、ここで多金属酸化物材料Mの元素構成成分及び水の元素構成成分(O、H、OH)、その元素形状の多金属酸化物材料M自体の元素構成成分及び多金属酸化物材料Mの元素構成成分を含むアンモニウム塩(例えば、元素構成成分の酸化物、水和酸化物、酸素酸、水酸化物、酸化水酸化物、元素構成成分の金属元素、及びアンモニウムメタバナデート又はアンモニウムヘプタモリブデートのような化合物)のみよりなる化合物よりなる群から排他的に選択される原料が、混合物Gに含まれるNH4及び混合物Gに含まれるMoのNH4/Moモル比MVが≦0.5及び少なくとも元素構成成分の原料の一部が、それぞれの元素構成成分の最大酸化数より低い酸化数(これは、独立に一覧される元素M1、M2、M3及びM4の後に括弧内で表示され、正の符号を有する数である)を有するこれらの原料に含まれる元素構成成分を含むという条件で、多金属酸化物材料Mの元素構成成分の原料として使用される。

Thus, the following general stoichiometry I:

Mo 1 V a M 1 b M 2 c M 3 d M 4 e O n (I)

[Wherein M 1 = Al (+3), Ga (+3), In (+3), Ge (+4), Sn (+4), Pb (+4), As (+5), Bi (+5), Se (+6 ), Te (+6) and Sb (+5) at least one element selected from the group consisting of;

M 2 = Sc (+3), Y (+3), La (+3), Ti (+4), Zr (+4), Hf (+4), Nb (+5), Ta (+5), Cr (+5), W ( +6), Mn (+7), Fe (+3), Co (+3), Ni (+3), Zn (+2), Cd (+2) and lanthanoids (Ce (+4), Pr (+3), Nd (+3) , Pm (+3), Sm (+3), Eu (+3), Gd (+3), Tb (+4), Dy (+3), Ho (+3), Er (+3), Tm (+3), Yb (+3) And at least one element selected from the group consisting of Lu (+3));

M 3 = Re (+7), Ru (+8), Rh (+8), Pd (+8), Os (+8), Ir (+8+), Pt (+8), Cu (+2), Ag (+1), Au ( +1) at least one element selected from the group consisting of;

M 4 = Li (+1), Na (+1), K (+1), Rb (+1), Cs (+1), Be (+2), Mg (+2), Ca (+2), Ir (+2), Ba ( +2), at least one element selected from the group consisting of NH 4 (+1) and Tl (+1);

a = 0.01-1 (preferably 0.01-0.5);

b = ≧ 0 to 1 (preferably> 0 to 0.5);

c = ≧ 0 to 1 (preferably> 0 to 0.5);

d = ≧ 0 to 0.5 (preferably ≧ 0 to 0.1);

e = ≧ 0 to 0.5 (preferably ≧ 0 to 0.1 or 0) and n = number determined by the valence and frequency of occurrence of elements other than oxygen in (I)] A method for producing a multi-metal oxide material M was invented. Here, a mixture G of raw materials of elemental constituents of the multi-metal oxide material M was subjected to hydrothermal treatment, and a newly formed solid was separated, The elemental component of the multimetal oxide material M and the elemental component of water (O, H, OH), the elemental component of the multimetal oxide material M itself of the element shape, and the elemental composition of the multimetal oxide material M Ammonium salts containing components (eg, elemental component oxides, hydrated oxides, oxyacids, hydroxides, hydroxide oxides, elemental component metal elements, and ammonium metavanadate or ammonium heptamolybdate) Compound) only Raw materials exclusively selected from the group consisting more is a mixture NH 4 and mixture NH 4 / Mo molar ratio part of the raw material of the MV ≦ 0.5 and at least the elemental constituents of Mo contained in the G contained in G Is an oxidation number lower than the maximum oxidation number of each elemental component (this is a number that is displayed in parentheses after the independently listed elements M 1 , M 2 , M 3 and M 4 and has a positive sign) Is used as a raw material for the elemental constituents of the multi-metal oxide material M on the condition that the constituent elements contained in these raw materials are included.

元素構成成分Vの原料の少なくとも一部(混合物G中に存在)が酸化数<+5(例えば、+4又は+3又は+2又は0)を有するバナジウムを含んでいた場合、本発明に従って好ましい。 It is preferred according to the invention if at least part of the raw material of the elemental constituent V (present in the mixture G) contains vanadium with an oxidation number <+5 (for example +4 or +3 or +2 or 0).

多金属酸化物活性物質の水熱製造は、当業者が知る通りである(例えば、Applied Catalysis A:194〜195(2000)479〜485;Kinetics and Catalysis;Vol.40、No.3、1999、pp401〜404;Chem.Commun.、1999、517〜518;JP−A6/227819及びJP−A2000/26123もまた参照)。 Hydrothermal production of multimetal oxide actives is known to those skilled in the art (eg, Applied Catalysis A: 194-195 (2000) 479-485; Kinetics and Catalysis; Vol. 40, No. 3, 1999, pp 401-404; Chem. Commun., 1999, 517-518; see also JP-A6 / 227819 and JP-A2000 / 26123).

本明細書において、本発明に従った操作法は、特に、通常>100℃〜600℃の温度で、超大気圧で水蒸気の存在下に、超大気圧(オートクレーブ)下に、容器中に、所望の多金属酸化物材料Mの元素構成成分の原料の好ましく緊密な混合物Gの熱処理という意味で理解されている。圧力範囲は典型的には(>1バール)500バールまで、好ましくは250まで拡張される。本発明に従って、600℃を超える温度及び500バールを超える水蒸気圧もまた当然ながら使用することができるが、応用技術の目的ではあまり適切ではない。 In the present description, the operating method according to the invention is preferably carried out at a temperature of> 100 ° C. to 600 ° C., in the presence of water vapor at superatmospheric pressure, in a vessel under superatmospheric pressure (autoclave), in the desired manner. It is understood in the sense of a heat treatment of a preferably intimate mixture G of the raw materials of the elemental constituents of the multimetal oxide material M. The pressure range is typically extended to (> 1 bar) up to 500 bar, preferably up to 250. According to the invention, temperatures above 600 ° C. and water vapor pressures above 500 bar can of course also be used, but are not very suitable for the purpose of application technology.

特に好都合には、本発明に従った水熱処理は水蒸気及び液体水性相が共存する条件下で達成される。相当する圧力を使用し、>100〜374.15℃(水の臨界温度)の温度範囲でこれは可能である。水の量は、液体水性相が懸濁液及び/又は溶液中の元素構成成分の出発化合物の総量を溶解できるようなものが適切である。 Particularly advantageously, the hydrothermal treatment according to the invention is achieved under conditions in which water vapor and a liquid aqueous phase coexist. This is possible in the temperature range> 100-374.15 ° C. (critical temperature of water) using corresponding pressures. Suitably the amount of water is such that the liquid aqueous phase can dissolve the total amount of elemental constituent starting compounds in the suspension and / or solution.

しかしながら、本発明に従って、元素構成成分の出発化合物の好ましく緊密な混合物Gが水蒸気と平衡に存在する液体水の量を完全に吸収する水熱操作法もまた可能である。 However, according to the invention, a hydrothermal process is also possible in which a preferably intimate mixture G of elemental constituent starting compounds completely absorbs the amount of liquid water that is in equilibrium with water vapor.

本発明に従って、本発明に従った水熱処理は>100℃〜300℃の温度、好ましくは120℃又は150℃〜250℃の温度(例えば160℃〜180℃)で好都合に達成される。 According to the invention, the hydrothermal treatment according to the invention is conveniently achieved at temperatures> 100 ° C. to 300 ° C., preferably 120 ° C. or 150 ° C. to 250 ° C. (eg 160 ° C. to 180 ° C.).

水及び混合物G(又はその中に含まれる多金属酸化物材料Mの元素構成成分の原料)の合計量に基づき、オートクレーブ中の後者の重量比率は、本発明に従って、原則として少なくとも1重量%である。通常、上述の重量比率は90重量%を超えてはならない。好ましくは重量比率は5〜60又は10〜50重量%、特に好ましくは20〜又は30〜50重量%である。 Based on the total amount of water and the mixture G (or the raw material of the elemental constituents of the multimetal oxide material M contained therein), the latter weight ratio in the autoclave is in principle at least 1% by weight according to the invention. is there. In general, the above-mentioned weight ratio should not exceed 90% by weight. The weight ratio is preferably 5 to 60 or 10 to 50% by weight, particularly preferably 20 to or 30 to 50% by weight.

多金属酸化物材料M及び水の元素構成成分の本発明による原料以外には、好ましくはそれ以上の物質は本発明に従った水熱操作法には必要としない。それ以上の物質の重量比率は混合物Gに基づいて通常≦10重量%、好都合には≦5重量%及び更に好ましくは≦3重量%であるべきである。例えば、DE−A10029338及びEP−A1407819に記述された全ての物質でH2O2以外(好ましい酸化還元条件を考慮)は、この形式の可能な外来物質として適当である。 Apart from the raw materials according to the invention of the multi-metal oxide material M and the elemental constituents of water, preferably no further substances are required for the hydrothermal operating method according to the invention. The weight ratio of further substances should usually be ≦ 10% by weight, conveniently ≦ 5% by weight and more preferably ≦ 3% by weight, based on the mixture G. For example, all substances described in DE-A1003338 and EP-A1407819 other than H 2 O 2 (taking into account preferred redox conditions) are suitable as possible foreign substances of this type.

本発明に従った水熱処理は攪拌しながら(好ましい)でも攪拌なしでも実施できる。 The hydrothermal treatment according to the invention can be carried out with (preferred) or without stirring.

好都合には、本発明に従った方法でモル比MVは≦0.3、特に好ましくは≦0.1そして非常に好ましくは0である。 Conveniently, in the process according to the invention, the molar ratio MV is ≦ 0.3, particularly preferably ≦ 0.1 and very particularly preferably 0.

混合物Gに含まれる元素構成成分の原料の総量及びこれらの原料に含まれるVの総モル量に基づいて、本発明に従った方法でこれらの原料に含まれる、好ましくは少なくとも5モル%又は少なくとも10モル%、好ましくは少なくとも20モル%又は少なくとも30モル%、非常に特に好ましくは少なくとも40モル%又は50モル%そして最も好ましくは少なくとも60モル%又は少なくとも70モル%又は80モル%又は少なくとも90モル%又はそれ以上(特に好都合には総量)のVが酸化数が<+5であるバナジウムとして含まれている。 Based on the total amount of raw materials of the elemental constituents contained in the mixture G and the total molar amount of V contained in these raw materials, it is preferably contained in these raw materials in the process according to the invention, preferably at least 5 mol% or at least 10 mol%, preferably at least 20 mol% or at least 30 mol%, very particularly preferably at least 40 mol% or 50 mol% and most preferably at least 60 mol% or at least 70 mol% or 80 mol% or at least 90 mol% % Or more (particularly advantageously total) V is included as vanadium with an oxidation number <+5.

混合物Gに含まれるバナジウム原料のVの総モル量を平均したVの数学的平均酸化数は好ましくは+3.5〜+4.5、特に好ましくは+3.8〜+4.2そして特に好ましくは+4である。 The mathematical average oxidation number of V obtained by averaging the total molar amount of V of the vanadium raw material contained in the mixture G is preferably +3.5 to +4.5, particularly preferably +3.8 to +4.2 and particularly preferably +4. is there.

非常に一般的に(特にVがその原料の少なくとも一部の中に、その最大酸化数で含まれる場合)、本発明に従った方法の混合物Gの組成は、好ましくは混合物Gのための原料に含まれる元素構成成分の酸化数に関して選択され、そのため、(V(<+5)を含む)混合物G原料中のその最大酸化数に含まれないV(+5)以外の全元素構成成分をそれぞれ最大酸化数(Vの場合、その2番目に最高の酸化数+4)に変更すると、これにより利用可能な還元能力は混合物Gの原料中に総計で含まれるVの平均酸化数を3.5〜4.5、特に好ましくは3.8〜4.2、非常に特に好ましくは4の値にするのに正に十分である。 Very generally (especially when V is included in at least part of its raw material at its maximum oxidation number), the composition of the mixture G of the process according to the invention is preferably the raw material for the mixture G Is selected with respect to the oxidation number of the elemental constituents contained in the mixture G, so that all elemental constituents other than V (+5) not included in the maximum oxidation number in the mixture G raw material (including V (<+ 5)) are maximized respectively. When changed to the oxidation number (in the case of V, the second highest oxidation number +4), the available reduction capacity is that the average oxidation number of V contained in the raw material of the mixture G is 3.5-4. .5, particularly preferably from 3.8 to 4.2, very particularly preferably to a value of 4.

本発明に従った水熱処理が酸素分子を含む酸化雰囲気下(例えば、静止し封印された空気下)で達成された場合、上述の還元能力は相当してより高くなってよい。 If the hydrothermal treatment according to the present invention is achieved under an oxidizing atmosphere containing oxygen molecules (for example under static and sealed air), the above-mentioned reducing ability may be considerably higher.

概して、本発明に従った水熱処理の条件は、好ましくは上記還元能力が実際に水熱処理中に記載された方法で履行されるように選択される。 In general, the conditions of the hydrothermal treatment according to the present invention are preferably selected so that the reducing capacity is actually implemented in the manner described during hydrothermal treatment.

V又は原料中の別の元素構成成分の酸化数の決定のために、化学化合物中のある元素の酸化数が以下の通り得られることに従って、本質的に既知の法則が適用される。

1.遊離元素中の原子の酸化数は0。

2.単一原子イオンの酸化数はその電荷と等しい。

3.既知構造の共有結合化合物において、結合電子対がより多くの電気陰性原子に完全に分配されている場合、酸化数は各原子が含む電荷に相当する。2つの同一原子間の電子対の場合、各原子は1つの電子を受け取る。

(Grundlagen der allgemeinen und organischen Chemie[Principles of general and organic chemistry]、Verlag Sauerlander、Aarau、Diesterweg Salle、Frankfurt am Main、4th Edition、1973参照)

従って、本発明に従った方法のための元素Vのために適当な原料は特にVO2、V2O3、V6O13、V3O7、V4O9及びVOのようなバナジウムの酸化物、元素バナジウム及び、本発明に従った量制限を考慮して、V2O5及びアンモニウムメタバナデートのような化合物も同様である。

For the determination of the oxidation number of V or another elemental component in the raw material, essentially known laws are applied according to the fact that the oxidation number of an element in a chemical compound is obtained as follows.

1. The oxidation number of atoms in free elements is zero.

2. The oxidation number of a single atom ion is equal to its charge.

3. In a covalently bonded compound of known structure, when the bonding electron pair is completely distributed to more electronegative atoms, the oxidation number corresponds to the charge that each atom contains. In the case of an electron pair between two identical atoms, each atom receives one electron.

(Grundgen der allgemeinen und organischen Chemie [Principles of general and organic chemistry], Verlag Sauerlander, Aarau, Diesterweig.

Accordingly, suitable raw materials for element V for the process according to the invention are in particular vanadium such as VO 2 , V 2 O 3 , V 6 O 13 , V 3 O 7 , V 4 O 9 and VO. The same applies to oxides, elemental vanadium and compounds such as V 2 O 5 and ammonium metavanadate, taking into account the quantity limits according to the invention.

本発明に従って適当な元素Moのための原料は例えば、MoO3及びMoO2のようなモリブデンの酸化物、元素Mo及び本発明に従った量制限を考慮して、アンモニウムヘプタモリブデート及びその水和物のような化合物も同様である。 Ingredients for elemental Mo suitable according to the present invention include, for example, ammonium heptamolybdate and its hydration in view of oxides of molybdenum such as MoO 3 and MoO 2 , elemental Mo and the amount restrictions according to the present invention. The same applies to compounds such as products.

本発明に従って、元素テルルの適当な原料は、例えば、TeO2のようなテルルの酸化物、金属テルル及びオルトテルル酸H6TeO6のようなテルル酸も同様である。 According to the present invention, suitable raw materials for elemental tellurium are, for example, tellurium oxides such as TeO 2 , metal tellurium and telluric acid such as orthotelluric acid H 6 TeO 6 .

本発明に従って好都合なアンチモン出発化合物は、例えば、Sb2O3のようなアンチモンの酸化物、元素Sb、及びHSb(OH)6のようなアンチモン酸も同様である。 Antimony starting compounds that are advantageous according to the invention are, for example, antimony oxides such as Sb 2 O 3 , element Sb and antimonic acid such as HSb (OH) 6 .

本発明に従って適当なニオブ原料は、例えば、Nb2O5のようなニオブの酸化物又は元素Nbである。 A suitable niobium source in accordance with the present invention is a niobium oxide such as Nb 2 O 5 or the element Nb.

本発明に従って好都合なビスマス原料はBi2O3である。好都合な金原料は水酸化金である。更に本発明に従った方法のために好都合な出発化合物は、例えば、酸化銀、水酸化銅、酸化銅、アルカリ金属及びアルカリ土金属の酸化物及び水酸化物、酸化スカンジウム、酸化イリジウム、酸化亜鉛、Ga2O、Ga2O3等である。当然ながら、1つ以上の元素構成成分が含まれ、適宜、水熱法、例えば本発明に従った水熱法により得られた混合酸化物もまた、元素構成成分の原料として適当である。更に、本発明に従って適当な元素構成成分の原料は引用された先行技術の出版物に記述されている。 A convenient bismuth source in accordance with the present invention is Bi 2 O 3 . A convenient gold source is gold hydroxide. Further convenient starting compounds for the process according to the invention are, for example, silver oxide, copper hydroxide, copper oxide, alkali and alkaline earth metal oxides and hydroxides, scandium oxide, iridium oxide, zinc oxide. , Ga 2 O, Ga 2 O 3 and the like. Of course, one or more elemental constituents are included and, if appropriate, mixed oxides obtained by hydrothermal methods, for example hydrothermal methods according to the invention, are also suitable as raw materials for elemental constituents. Furthermore, suitable elemental constituent materials in accordance with the present invention are described in the cited prior art publications.

本発明に従った水熱処理自体は、一般的に数分又は数時間から数日間持続する。48時間の期間が典型的である。水熱処理に使用されるオートクレーブがテフロンで内部コーティングされている場合、応用技術の目的で適切である。水熱処理の前に、オートクレーブは適宜含有する水性混合物を含み、好都合に排出することができる。その後、温度が上昇する前に上記オートクレーブは好ましくは不活性ガス(N2、He、Ne及び/又はアルゴンのような希ガス)で充填することができる。両方の手段を除外できるが、これはあまり好都合ではない。好都合な不活性条件を作るため、本発明に従った水熱処理の前に、当然ながら水性混合物を追加又は代わりに不活性ガスでフラッシュできる。水熱処理の前であっても、オートクレーブ中の超大気圧を確立するため、上述の不活性ガスもまた応用技術の目的で適切に使用することができる。 The hydrothermal treatment itself according to the present invention generally lasts minutes or hours to days. A period of 48 hours is typical. If the autoclave used for hydrothermal treatment is internally coated with Teflon, it is suitable for the purpose of applied technology. Prior to the hydrothermal treatment, the autoclave contains an aqueous mixture optionally contained and can be expelled conveniently. Thereafter, the autoclave before the temperature rises can preferably be filled with an inert gas (N 2, the He, noble gases such as Ne and / or argon). Both measures can be excluded, but this is not very convenient. In order to create convenient inert conditions, the aqueous mixture can of course be flushed with an inert gas instead of or before the hydrothermal treatment according to the invention. Even before the hydrothermal treatment, the above-mentioned inert gas can also be used appropriately for the purpose of applied technology in order to establish a superatmospheric pressure in the autoclave.

水熱処理終了後、オートクレーブは室温でクエンチングされるか、例えば相対的に長期間かけて(例えば放置して)ゆっくり室温に戻すことができる。 After completion of the hydrothermal treatment, the autoclave can be quenched at room temperature or can be slowly returned to room temperature, for example over a relatively long period of time (eg, left to stand).

本発明に従って重要な側面は、本発明に従った水熱処理の中で新たに形成され、水熱処理の終了後分離された固体が通常、高いi−相部分を有するか排他的にi−相を含む多金属酸化物Mであり、本発明に従って、改善された再現性で得られることである。 An important aspect according to the present invention is that the solid that is newly formed in the hydrothermal treatment according to the present invention and separated after completion of the hydrothermal treatment usually has a high i-phase part or exclusively i-phase. A multi-metal oxide M that is obtained with improved reproducibility according to the present invention.

また、本発明に従った重要性は本発明に従った方法により得られる多金属酸化物Mは水熱処理の後の熱処理を用いない場合であっても、所望の触媒活性を示すことである。 Further, the importance according to the present invention is that the multimetal oxide M obtained by the method according to the present invention exhibits a desired catalytic activity even when the heat treatment after the hydrothermal treatment is not used.