JP4969161B2 - ELECTRODE FOR DIRECT FUEL CELL AND MANUFACTURING METHOD THEREOF, AND MEMBRANE ELECTRODE ASSEMBLY, FUEL DIRECT FUEL CELL, ELECTRONIC DEVICE - Google Patents

ELECTRODE FOR DIRECT FUEL CELL AND MANUFACTURING METHOD THEREOF, AND MEMBRANE ELECTRODE ASSEMBLY, FUEL DIRECT FUEL CELL, ELECTRONIC DEVICE Download PDFInfo

- Publication number

- JP4969161B2 JP4969161B2 JP2006170409A JP2006170409A JP4969161B2 JP 4969161 B2 JP4969161 B2 JP 4969161B2 JP 2006170409 A JP2006170409 A JP 2006170409A JP 2006170409 A JP2006170409 A JP 2006170409A JP 4969161 B2 JP4969161 B2 JP 4969161B2

- Authority

- JP

- Japan

- Prior art keywords

- fuel cell

- conductive material

- catalyst layer

- pores

- electrode

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000000446 fuel Substances 0.000 title claims description 137

- 239000012528 membrane Substances 0.000 title claims description 34

- 238000004519 manufacturing process Methods 0.000 title claims description 20

- 239000003054 catalyst Substances 0.000 claims description 152

- 239000011148 porous material Substances 0.000 claims description 137

- 239000004020 conductor Substances 0.000 claims description 106

- 239000011164 primary particle Substances 0.000 claims description 36

- 239000000126 substance Substances 0.000 claims description 36

- 239000002245 particle Substances 0.000 claims description 29

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 claims description 23

- 239000011149 active material Substances 0.000 claims description 20

- 239000013543 active substance Substances 0.000 claims description 17

- 239000007788 liquid Substances 0.000 claims description 10

- 230000009477 glass transition Effects 0.000 claims description 5

- 239000003575 carbonaceous material Substances 0.000 claims description 4

- 238000010438 heat treatment Methods 0.000 claims description 3

- 238000002844 melting Methods 0.000 claims description 2

- 230000008018 melting Effects 0.000 claims description 2

- 150000002500 ions Chemical class 0.000 description 71

- 238000009792 diffusion process Methods 0.000 description 26

- 239000000463 material Substances 0.000 description 26

- 238000000034 method Methods 0.000 description 24

- 238000006243 chemical reaction Methods 0.000 description 17

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 15

- 239000007789 gas Substances 0.000 description 12

- 230000006872 improvement Effects 0.000 description 11

- 229920000557 Nafion® Polymers 0.000 description 9

- 229910052799 carbon Inorganic materials 0.000 description 9

- BASFCYQUMIYNBI-UHFFFAOYSA-N platinum Chemical compound [Pt] BASFCYQUMIYNBI-UHFFFAOYSA-N 0.000 description 9

- 229920000554 ionomer Polymers 0.000 description 8

- 239000005518 polymer electrolyte Substances 0.000 description 8

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 8

- 239000004810 polytetrafluoroethylene Substances 0.000 description 8

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 7

- 230000000052 comparative effect Effects 0.000 description 7

- 230000009467 reduction Effects 0.000 description 7

- 239000011163 secondary particle Substances 0.000 description 7

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 6

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 6

- 239000003792 electrolyte Substances 0.000 description 6

- 230000000694 effects Effects 0.000 description 5

- 230000006870 function Effects 0.000 description 5

- 238000007731 hot pressing Methods 0.000 description 5

- 239000003273 ketjen black Substances 0.000 description 5

- 229910052697 platinum Inorganic materials 0.000 description 5

- 238000007650 screen-printing Methods 0.000 description 5

- 239000000243 solution Substances 0.000 description 5

- 235000019241 carbon black Nutrition 0.000 description 4

- 238000013461 design Methods 0.000 description 4

- 238000004898 kneading Methods 0.000 description 4

- 238000002156 mixing Methods 0.000 description 4

- 229920000139 polyethylene terephthalate Polymers 0.000 description 4

- 239000005020 polyethylene terephthalate Substances 0.000 description 4

- 229920000642 polymer Polymers 0.000 description 4

- 238000010248 power generation Methods 0.000 description 4

- 230000008569 process Effects 0.000 description 4

- 239000002904 solvent Substances 0.000 description 4

- NWUYHJFMYQTDRP-UHFFFAOYSA-N 1,2-bis(ethenyl)benzene;1-ethenyl-2-ethylbenzene;styrene Chemical compound C=CC1=CC=CC=C1.CCC1=CC=CC=C1C=C.C=CC1=CC=CC=C1C=C NWUYHJFMYQTDRP-UHFFFAOYSA-N 0.000 description 3

- 239000004215 Carbon black (E152) Substances 0.000 description 3

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 3

- 229910045601 alloy Inorganic materials 0.000 description 3

- 239000000956 alloy Substances 0.000 description 3

- 239000006229 carbon black Substances 0.000 description 3

- 229910002092 carbon dioxide Inorganic materials 0.000 description 3

- 239000001569 carbon dioxide Substances 0.000 description 3

- 238000005266 casting Methods 0.000 description 3

- 230000008859 change Effects 0.000 description 3

- 230000003247 decreasing effect Effects 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- UQSQSQZYBQSBJZ-UHFFFAOYSA-N fluorosulfonic acid Chemical compound OS(F)(=O)=O UQSQSQZYBQSBJZ-UHFFFAOYSA-N 0.000 description 3

- 229930195733 hydrocarbon Natural products 0.000 description 3

- 150000002430 hydrocarbons Chemical class 0.000 description 3

- 239000003456 ion exchange resin Substances 0.000 description 3

- 229920003303 ion-exchange polymer Polymers 0.000 description 3

- 239000011159 matrix material Substances 0.000 description 3

- 238000006116 polymerization reaction Methods 0.000 description 3

- -1 polytetrafluoroethylene Polymers 0.000 description 3

- 239000000843 powder Substances 0.000 description 3

- 238000012546 transfer Methods 0.000 description 3

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 3

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- KDLHZDBZIXYQEI-UHFFFAOYSA-N Palladium Chemical compound [Pd] KDLHZDBZIXYQEI-UHFFFAOYSA-N 0.000 description 2

- KJTLSVCANCCWHF-UHFFFAOYSA-N Ruthenium Chemical compound [Ru] KJTLSVCANCCWHF-UHFFFAOYSA-N 0.000 description 2

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 2

- 230000015572 biosynthetic process Effects 0.000 description 2

- 238000007796 conventional method Methods 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 238000011156 evaluation Methods 0.000 description 2

- PCHJSUWPFVWCPO-UHFFFAOYSA-N gold Chemical compound [Au] PCHJSUWPFVWCPO-UHFFFAOYSA-N 0.000 description 2

- 229910052737 gold Inorganic materials 0.000 description 2

- 239000010931 gold Substances 0.000 description 2

- 229910001867 inorganic solvent Inorganic materials 0.000 description 2

- 239000003049 inorganic solvent Substances 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 230000006911 nucleation Effects 0.000 description 2

- 238000010899 nucleation Methods 0.000 description 2

- CFQCIHVMOFOCGH-UHFFFAOYSA-N platinum ruthenium Chemical compound [Ru].[Pt] CFQCIHVMOFOCGH-UHFFFAOYSA-N 0.000 description 2

- 229910052702 rhenium Inorganic materials 0.000 description 2

- WUAPFZMCVAUBPE-UHFFFAOYSA-N rhenium atom Chemical compound [Re] WUAPFZMCVAUBPE-UHFFFAOYSA-N 0.000 description 2

- 229910052707 ruthenium Inorganic materials 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 239000007784 solid electrolyte Substances 0.000 description 2

- 230000001629 suppression Effects 0.000 description 2

- 239000011135 tin Substances 0.000 description 2

- 229910052718 tin Inorganic materials 0.000 description 2

- LSNNMFCWUKXFEE-UHFFFAOYSA-M Bisulfite Chemical compound OS([O-])=O LSNNMFCWUKXFEE-UHFFFAOYSA-M 0.000 description 1

- YCKRFDGAMUMZLT-UHFFFAOYSA-N Fluorine atom Chemical compound [F] YCKRFDGAMUMZLT-UHFFFAOYSA-N 0.000 description 1

- 239000013032 Hydrocarbon resin Substances 0.000 description 1

- 229910002849 PtRu Inorganic materials 0.000 description 1

- 229910002848 Pt–Ru Inorganic materials 0.000 description 1

- 229910000929 Ru alloy Inorganic materials 0.000 description 1

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 1

- 238000002441 X-ray diffraction Methods 0.000 description 1

- ITFCTBFBEKRKDC-UHFFFAOYSA-N [O].OC Chemical compound [O].OC ITFCTBFBEKRKDC-UHFFFAOYSA-N 0.000 description 1

- 239000006230 acetylene black Substances 0.000 description 1

- 230000003213 activating effect Effects 0.000 description 1

- 230000004913 activation Effects 0.000 description 1

- 230000002776 aggregation Effects 0.000 description 1

- 238000004220 aggregation Methods 0.000 description 1

- 230000000712 assembly Effects 0.000 description 1

- 238000000429 assembly Methods 0.000 description 1

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 229910001423 beryllium ion Inorganic materials 0.000 description 1

- 230000005540 biological transmission Effects 0.000 description 1

- 230000003197 catalytic effect Effects 0.000 description 1

- 229910017052 cobalt Inorganic materials 0.000 description 1

- 239000010941 cobalt Substances 0.000 description 1

- GUTLYIVDDKVIGB-UHFFFAOYSA-N cobalt atom Chemical compound [Co] GUTLYIVDDKVIGB-UHFFFAOYSA-N 0.000 description 1

- 239000000084 colloidal system Substances 0.000 description 1

- 238000002485 combustion reaction Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 235000019788 craving Nutrition 0.000 description 1

- 230000008021 deposition Effects 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000007606 doctor blade method Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 238000003487 electrochemical reaction Methods 0.000 description 1

- 238000003411 electrode reaction Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000004744 fabric Substances 0.000 description 1

- 238000011049 filling Methods 0.000 description 1

- 239000011737 fluorine Substances 0.000 description 1

- 229910052731 fluorine Inorganic materials 0.000 description 1

- 229920006270 hydrocarbon resin Polymers 0.000 description 1

- 125000004435 hydrogen atom Chemical group [H]* 0.000 description 1

- 239000003014 ion exchange membrane Substances 0.000 description 1

- 229910052741 iridium Inorganic materials 0.000 description 1

- GKOZUEZYRPOHIO-UHFFFAOYSA-N iridium atom Chemical compound [Ir] GKOZUEZYRPOHIO-UHFFFAOYSA-N 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 1

- 229910052753 mercury Inorganic materials 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 239000002923 metal particle Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 238000005457 optimization Methods 0.000 description 1

- 239000003960 organic solvent Substances 0.000 description 1

- 229910052762 osmium Inorganic materials 0.000 description 1

- SYQBFIAQOQZEGI-UHFFFAOYSA-N osmium atom Chemical compound [Os] SYQBFIAQOQZEGI-UHFFFAOYSA-N 0.000 description 1

- 239000007800 oxidant agent Substances 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 239000001301 oxygen Substances 0.000 description 1

- 229910052760 oxygen Inorganic materials 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- 229910052763 palladium Inorganic materials 0.000 description 1

- FHMDYDAXYDRBGZ-UHFFFAOYSA-N platinum tin Chemical compound [Sn].[Pt] FHMDYDAXYDRBGZ-UHFFFAOYSA-N 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 239000000376 reactant Substances 0.000 description 1

- 230000035484 reaction time Effects 0.000 description 1

- 239000005871 repellent Substances 0.000 description 1

- 239000011347 resin Substances 0.000 description 1

- 229920005989 resin Polymers 0.000 description 1

- 229910052703 rhodium Inorganic materials 0.000 description 1

- 239000010948 rhodium Substances 0.000 description 1

- MHOVAHRLVXNVSD-UHFFFAOYSA-N rhodium atom Chemical compound [Rh] MHOVAHRLVXNVSD-UHFFFAOYSA-N 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 238000001179 sorption measurement Methods 0.000 description 1

- 125000006850 spacer group Chemical group 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- TXEYQDLBPFQVAA-UHFFFAOYSA-N tetrafluoromethane Chemical compound FC(F)(F)F TXEYQDLBPFQVAA-UHFFFAOYSA-N 0.000 description 1

- 239000011800 void material Substances 0.000 description 1

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E60/00—Enabling technologies; Technologies with a potential or indirect contribution to GHG emissions mitigation

- Y02E60/30—Hydrogen technology

- Y02E60/50—Fuel cells

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P70/00—Climate change mitigation technologies in the production process for final industrial or consumer products

- Y02P70/50—Manufacturing or production processes characterised by the final manufactured product

Landscapes

- Inert Electrodes (AREA)

- Fuel Cell (AREA)

Description

本発明は、燃料直接形燃料電池用電極およびその製造方法、ならびにそれを用いた膜電極接合体、燃料直接形燃料電池、電子機器に関する。 The present invention relates to an electrode for a direct fuel cell, a manufacturing method thereof, a membrane electrode assembly using the electrode, a direct fuel cell, and an electronic device.

近年、ノートPC、小型液晶テレビ、小型CDプレイヤー、小型DVDプレイヤーなどの小型携帯機器の普及、屋外作業用・レジャー用エネルギー源需要の高まりに伴い、長時間使用可能な携帯および可搬型電源が渇望されている。このような状況の中、メタノール、エタノールなどの液体を燃料とした燃料直接形燃料電池に注目が集められるようになった。これらの液体燃料はエネルギー密度が高く、長時間電源を構築する上で有効である。 In recent years, with the spread of small portable devices such as notebook PCs, small LCD TVs, small CD players, and small DVD players, and the growing demand for energy sources for outdoor work and leisure, there is a craving for portable and portable power sources that can be used for a long time. Has been. Under such circumstances, attention has been focused on direct fuel cells using liquids such as methanol and ethanol as fuel. These liquid fuels have high energy density and are effective in building a power supply for a long time.

たとえば、高分子電解質形燃料電池は、高分子固体電解質膜の一方の面に燃料極(負極)を設け、他方の面に空気極(正極)を設けた、膜電極接合体(Membrane Electrode Assembly:MEA)を基本構造とする。ここで、図6は、一般的な膜電極接合体51を模式的に示す断面図である。膜電極接合体51において、燃料極52および空気極53は、通常、触媒層54,55とガス拡散層56,57とを備え、触媒層54,55が電解質膜58に隣接する構成とされている。このような構成を備える燃料電池における反応機構は、燃料極52にメタノールなどの燃料が供給され、空気極53に空気などの酸化剤が供給されると、燃料極52で発生した水素イオン(プロトン)が電解質膜58を介して空気極53へ移動し、空気極53で水になるという電気化学的反応を利用して電気エネルギーが取り出される。

For example, a polymer electrolyte fuel cell has a membrane electrode assembly (Membrane Electrode Assembly) in which a fuel electrode (negative electrode) is provided on one surface of a polymer solid electrolyte membrane and an air electrode (positive electrode) is provided on the other surface. MEA) is the basic structure. Here, FIG. 6 is a cross-sectional view schematically showing a general

燃料電池の電極反応は、電極触媒上で進行し、たとえば、メタノール−酸素燃料電池の場合、以下の反応となる。 The electrode reaction of the fuel cell proceeds on the electrode catalyst. For example, in the case of a methanol-oxygen fuel cell, the following reaction occurs.

(空気極) 3/2O2+6H++6e-→3H2O

(燃料極) CH3OH+H2O→CO2+6H++6e-

ここで、各電極の反応は、反応物質であるメタノールや酸素、電子およびプロトンの授受を同時に行なうことができる、触媒活性物質とイオン伝導性物質と電子伝導性物質とが形成する三相界面でのみ進行する。したがって、触媒活性物質が反応の場として機能するためには、触媒活性物質は、電子伝導性物質とイオン伝導性物質の両方に接していなければならない。そのため、高分子電解質形燃料電池の触媒層において、触媒活性物質とイオン伝導性物質と電子伝導性物質とが形成する三相界面の大きさは、電池の放電性能を左右する最も重要な因子の1つである。

(Air electrode) 3/2 O 2 + 6H + + 6e − → 3H 2 O

(Fuel electrode) CH 3 OH + H 2 O → CO 2 + 6H + + 6e −

Here, the reaction of each electrode is carried out at the three-phase interface formed by the catalytically active substance, the ion conductive substance and the electron conductive substance, which can simultaneously exchange the reactants methanol, oxygen, electrons and protons. Only progress. Therefore, in order for the catalytically active material to function as a reaction field, the catalytically active material must be in contact with both the electron conductive material and the ion conductive material. Therefore, in the catalyst layer of a polymer electrolyte fuel cell, the size of the three-phase interface formed by the catalytically active substance, the ion conductive substance, and the electron conductive substance is the most important factor that affects the discharge performance of the battery. One.

近年では、三相界面面積を増やすために、電子伝導性物質の一次粒子における孔径数ナノの細孔をどのように活用するかについて、検討が行なわれるようになった。一般的に、触媒層を形成するためのイオン伝導性物質には、パーフルオロカーボンスルホン酸アイオノマーの高分子電解質液が用いられている。しかしこの溶液は高分子電解質のアイオノマーが、液中に溶解しているものではなく、分散しているものである。そのため前記アイオノマーは、物理的な自立性を維持するため約1000の重合度を有しており、電子伝導性物質の一次粒子の孔径数ナノの細孔内には侵入できない。そのため従来技術においては、一般的に30〜50Åの粒径である触媒活性物質は、一次粒子の細孔内にも担持されるが、前記アイオノマーは一次粒子の細孔内には侵入できないため、この細孔内では三相界面が形成されず、触媒利用効率が低かった。 In recent years, in order to increase the three-phase interface area, studies have been made on how to utilize pores having a nanometer pore diameter in the primary particles of an electron conductive material. Generally, a polymer electrolyte solution of perfluorocarbon sulfonic acid ionomer is used as an ion conductive material for forming a catalyst layer. However, in this solution, the ionomer of the polymer electrolyte is not dissolved in the liquid but is dispersed. Therefore, the ionomer has a degree of polymerization of about 1000 in order to maintain physical self-supporting property, and cannot penetrate into the pores having a pore diameter of several nanometers of the primary particles of the electron conductive material. Therefore, in the prior art, the catalytically active substance generally having a particle size of 30 to 50 mm is also supported in the pores of the primary particles, but the ionomer cannot penetrate into the pores of the primary particles, In this pore, a three-phase interface was not formed, and the catalyst utilization efficiency was low.

この課題を解決するための手段として、特許第3690651号(特許文献1)では、アイオノマーの重合度を低くすることによりアイオノマーのサイズを小さくして、電子伝導性物質の一次粒子にある細孔内にアイオノマー(イオン伝導性物質)を導入し、細孔内を反応場として活用することにより、三相界面を増加させた。特許文献1では、アイオノマーは電子伝導性物質に吸着させるため、物理的な自立性を持たせる必要はないと考え、重合度を低くしている。 As a means for solving this problem, in Japanese Patent No. 3690651 (Patent Document 1), the ionomer size is reduced by lowering the degree of polymerization of the ionomer, and the pores in the primary particles of the electron conductive material are reduced. Ionomer (ion-conducting substance) was introduced into and the inside of the pores was used as a reaction field to increase the three-phase interface. In Patent Document 1, since the ionomer is adsorbed to an electron conductive substance, it is considered that it is not necessary to have physical independence, and the degree of polymerization is lowered.

特許文献1に開示された技術は、新たに電子伝導性物質の一次粒子にある細孔中をも、反応場として活用することを可能とした。しかしながらこの構造では、一次粒子の細孔内では気孔部の孔径が数nmオーダーであり、一次粒子の細孔外での触媒層中の気孔部は、孔径が数十nm〜数十μmオーダーとなっていた。ここで、気孔部は、溶媒揮発後に形成される孔(空隙部)を指す。溶媒はイオン伝導性物質として用いられる高分子電解質液に含まれ、さらに触媒ペースト作製時にも通常用いられる。なお以後の記載においては、一次粒子の細孔内の気孔部を「一次粒子気孔部」、一次粒子の細孔外での触媒層中の気孔部を「複次粒子気孔部」と定義する。 The technique disclosed in Patent Document 1 can newly utilize the inside of the pores in the primary particles of the electron conductive substance as a reaction field. However, in this structure, the pore diameter in the pores of the primary particles is on the order of several nanometers, and the pores in the catalyst layer outside the pores of the primary particles are on the order of tens of nanometers to several tens of micrometers. It was. Here, a pore part refers to the hole (gap part) formed after solvent volatilization. The solvent is contained in a polymer electrolyte solution used as an ion conductive substance, and is usually used also when preparing a catalyst paste. In the following description, the pores in the pores of the primary particles are defined as “primary particle pores”, and the pores in the catalyst layer outside the pores of the primary particles are defined as “multiple particle pores”.

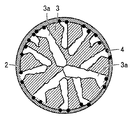

図7は、電子伝導性物質として一般的に用いられる、炭素粒子の構成を概念的に示した図である。図7に示すように、炭素粒子は、一次粒子61が融着状に結合するアグリゲート構造(凝集体)62、または、単に物理的に二次的に絡み合って生じるアグロメレート構造(集合体)を有し、ストラクチャーを形成する。ストラクチャーとは、アグリゲート構造62がさらに凝集した、アグロメレート粒子63と呼ばれる粒子状の構造物と定義される。なおこのアグロメレート粒子63の細孔64が、上述した複次粒子気孔部であり、その孔径が数十nm〜数十μmオーダーである。

FIG. 7 is a diagram conceptually showing the structure of carbon particles generally used as an electron conductive substance. As shown in FIG. 7, the carbon particles have an aggregate structure (aggregate) 62 in which the

触媒層内において、気孔部は、燃料の供給および生成物の排出パスとして機能するが、孔径が大きく異なる場合、相対的に大きな気孔部から小さな気孔部へのパスは、有効に機能しない。そのため特許文献1に開示された構造では、局所的な燃料の不足および生成物の滞留などが生じていた。 In the catalyst layer, the pore portion functions as a fuel supply and product discharge path, but when the pore diameters are greatly different, the path from the relatively large pore portion to the small pore portion does not function effectively. Therefore, in the structure disclosed in Patent Document 1, local fuel shortage, product retention, and the like have occurred.

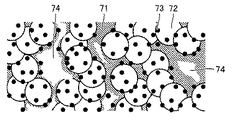

ここで、図8は、従来の触媒層の構造を概念的に示す図である。図8に示すように、従来の触媒層は、イオン伝導性物質71、電子伝導性物質72および触媒活性物質73で構成される。従来の触媒層の構造では、電子伝導性物質72のアグロメレート粒子の細孔中など、触媒層マトリクスに複次粒子気孔部74を有する。図8に示す構造を有する触媒層において、イオン伝導性物質71は、アノードの反応において生成するプロトンの移動経路となる。また、電子伝導性物質72は電子伝導のパスとなる。さらに、触媒活性物質73は、反応をより少ないエネルギーにて進行させる役割を有する。電子伝導性物質72のアグロメレート粒子の細孔中に形成される複次粒子気孔部74は、燃料および生成物の主要な拡散パスとなる。

Here, FIG. 8 is a diagram conceptually showing the structure of a conventional catalyst layer. As shown in FIG. 8, the conventional catalyst layer includes an ion

さらに、従来においては、触媒層としても、ガス拡散性、イオン伝導性、電子伝導性のいずれか1つを向上させる取り組みが広く行なわれてきた。 Furthermore, conventionally, efforts have been widely made to improve any one of gas diffusivity, ion conductivity, and electron conductivity as a catalyst layer.

触媒層のガス拡散性の改善例としては、PTFE(ポリテトラフルオロエチレン)などの撥水性粒子を混合する方法や触媒層内の複次粒子気孔部の割合を制御する試みが行なわれてきた。たとえば、特開平5−36418号公報(特許文献2)には、PTFE粉末と触媒とを担持した炭素粉末を、高分子電解質溶液に分散・混練して触媒層を作製する技術が開示されている。しかしながら、PTFE粉末は、触媒層のイオン伝導経路を分断する化合物であるため、特許文献2に開示された技術には、電池性能の低下を招くといった性能上の問題があった。

As examples of improving the gas diffusibility of the catalyst layer, methods of mixing water-repellent particles such as PTFE (polytetrafluoroethylene) and attempts to control the ratio of the pores of the secondary particles in the catalyst layer have been made. For example, Japanese Patent Laid-Open No. 5-36418 (Patent Document 2) discloses a technique for producing a catalyst layer by dispersing and kneading carbon powder carrying PTFE powder and a catalyst in a polymer electrolyte solution. . However, since PTFE powder is a compound that disrupts the ion conduction path of the catalyst layer, the technique disclosed in

また特開2002−110202号公報(特許文献3)には、複次粒子気孔部の孔径が10〜30μmの総容積の割合を、触媒層中の全気孔部容積に対し20〜60%とすることで、許容される範囲の機械的強度を持たせ、ガス拡散性を改善させた技術が開示されている。しかしながら、特許文献3に開示された技術のように、複次粒子気孔部の容積の割合を調節した場合、ガス拡散性の向上に伴い、イオン伝導性を低下させる懸念があった。何故なら、気孔部はイオン伝導性を有していないため、気孔部の割合の増加に伴い、触媒層に含まれるイオン伝導性物質の体積の割合は減少する。それ故、これらの従来技術は、本質的な改善手段とはいえなかった。

In JP 2002-110202 A (Patent Document 3), the ratio of the total volume in which the pore diameter of the secondary particle pores is 10 to 30 μm is 20 to 60% with respect to the total pore volume in the catalyst layer. Thus, a technique has been disclosed in which an allowable range of mechanical strength is provided and gas diffusibility is improved. However, when the volume ratio of the secondary particle pores is adjusted as in the technique disclosed in

一方、触媒層中のイオン伝導性を改善する試みについても従来、検討が行なわれている。一般的には、改善内容は、(1)触媒活性物質を担持した電子伝導性物質と、イオン伝導性物質との混合比を変えること、ならびに、(2)電解質膜−触媒層間の密着性を向上させ界面抵抗を低減すること、の二つに大別される。前者の混合比を変える手法については前記と同様、ガス拡散性とイオン伝導性とがトレードオフの関係となるため、本質的に有効な手段であるとは言い難い。後者についてはイオン伝導性改善の一例として有効な手段であるが、触媒層の表面近傍の改善に限定されており、触媒層構造としては未だ不十分なものであった。

これまでの触媒層の構造設計は、燃料が気体、液体に関わらず同様の構造となっており、触媒層の多孔質構造の制御によるガス拡散性の改善に力点が置かれていた。この触媒層中の気孔部の割合を制御する点は重要であるが、従来の触媒層の設計概念では、燃料の供給および生成物の排出を気孔部で担い、イオン伝導をイオン伝導性物質で担うものと役割が分離されて設計がなされていた。そのため物質拡散とイオン伝導は、気孔部とイオン伝導性物質との触媒層中の体積分率によりトレードオフの関係となってしまい、そのライン上にて最適値を見出すという手法の繰り返しであった。この手法では当然、気孔部が形成される位置はランダムとなるため、有効に作用しない気孔部が多数存在してしまうだけでなく、三相界面も十分に形成できなかった。有効に活用されない気孔部は、燃料や排出物が滞留する箇所となるだけでなく、イオン伝導および電子伝導のネットワークを寸断している場合もあった。 The conventional structural design of the catalyst layer has the same structure regardless of whether the fuel is gas or liquid, and the emphasis has been on improving gas diffusivity by controlling the porous structure of the catalyst layer. It is important to control the ratio of the pores in the catalyst layer. However, in the conventional catalyst layer design concept, the fuel supply and product discharge are handled by the pores, and the ion conduction is performed by an ion conductive material. It was designed with roles and roles separated. Therefore, material diffusion and ionic conduction have a trade-off relationship due to the volume fraction in the catalyst layer between the pores and the ionic conductive material, and the method of finding the optimum value on the line was repeated. . Naturally, in this method, the positions where the pores are formed are random, so that not only a large number of pores that do not act effectively exist, but also a three-phase interface cannot be formed sufficiently. Pore portions that are not effectively utilized not only serve as places where fuel and exhausts stay, but also sometimes cut off the ion conduction and electron conduction networks.

また物質拡散、イオン伝導の両方の抵抗成分となる触媒層抵抗を低減するには、物質やイオンの移動距離が短くなるため、触媒層厚はできるだけ薄いことが好ましい。この観点から、たとえイオン伝導性物質の量を一定にしたまま、物質拡散性の向上のために気孔部体積分率を増やしても、結局トレードオフの関係となることが理解される。これらの要因により、従来の燃料電池用電極の実際の触媒利用率は20〜60%程度に留まっており、本来の発電能力を発揮できなかった。 Further, in order to reduce the resistance of the catalyst layer, which is a resistance component for both material diffusion and ion conduction, the moving distance of the material and ions is shortened. Therefore, the catalyst layer thickness is preferably as thin as possible. From this point of view, it is understood that even if the pore volume fraction is increased in order to improve the material diffusivity while keeping the amount of the ion conductive material constant, there is a trade-off relationship after all. Due to these factors, the actual catalyst utilization rate of the conventional fuel cell electrode is limited to about 20 to 60%, and the original power generation capacity cannot be exhibited.

本発明は、上記課題を解決するためになされたものであり、その目的とするところは、イオン伝導率および三相界面率が高く、クロスオーバー抑制に適した触媒層を形成することにより、損失抵抗の低減および触媒利用率の向上を達成し、低コストで出力特性に優れる燃料電池、およびそれに用いる電極、その製造方法、ならびに、当該電極を備えた電子機器を提供することである。 The present invention has been made in order to solve the above-mentioned problems. The object of the present invention is to form a catalyst layer having a high ionic conductivity and a three-phase interfacial ratio and suitable for crossover suppression. It is intended to provide a fuel cell that achieves a reduction in resistance and an improvement in catalyst utilization rate and is excellent in output characteristics at low cost, an electrode used therefor, a manufacturing method thereof, and an electronic device including the electrode.

本発明の燃料直接形燃料電池用電極は、イオン伝導性物質と電子伝導性物質と触媒活性物質とを含む触媒層を備え、電子伝導性物質の一次粒子の細孔径が6nm以下の細孔中にイオン伝導性物質が存在しないことを特徴とする。 The electrode for a direct fuel cell of the present invention includes a catalyst layer containing an ion conductive material, an electron conductive material, and a catalytically active material, and the pore diameter of the primary particles of the electron conductive material is 6 nm or less. Is characterized by the absence of an ion conductive substance.

ここにおいて、触媒層が、電子伝導性物質の一次粒子の細孔径が6nm以下の細孔中以外の領域に気孔部を有しないことが好ましい。 Here, it is preferable that the catalyst layer does not have a pore portion in a region other than the pore having the pore diameter of the primary particle of the electron conductive material of 6 nm or less.

本発明の燃料直接形燃料電池用電極において、触媒活性物質の平均粒径が50Å以下であることが好ましい。 In the fuel direct fuel cell electrode of the present invention, it is preferable that the average particle diameter of the catalytically active substance is 50 mm or less.

また本発明の燃料直接形燃料電池用電極において、電子伝導性物質がカーボン材料であることが好ましく、当該カーボン材料が賦活処理を施したカーボンブラックまたは活性炭であることがより好ましい。 In the direct fuel cell electrode of the present invention, the electron conductive substance is preferably a carbon material, and more preferably carbon black or activated carbon subjected to activation treatment.

本発明は、イオン伝導性物質と電子伝導性物質と触媒活性物質とを含む触媒層を備える燃料電池用電極を製造する方法であって、イオン伝導性物質をガラス転移温度以上に加熱することにより融解し、触媒層中の気孔部を減少させる工程を含む、燃料直接形燃料電池用電極の製造方法も提供する。 The present invention relates to a method for producing an electrode for a fuel cell comprising a catalyst layer containing an ion conductive material, an electron conductive material, and a catalytically active material, by heating the ion conductive material to a glass transition temperature or higher. melted, including the step of decreasing the porosity of the catalyst layer also provides method for producing a fuel direct type fuel cell electrode.

また本発明は、上述した本発明の燃料直接形燃料電池用電極を備える膜電極接合体、燃料直接形燃料電池、ならびに電子機器をも提供する。 The present invention is a membrane electrode assembly comprising a fuel direct type fuel cell electrode of the present invention described above, the fuel direct type fuel cell, and also provides an electronic device.

本発明によれば、イオン伝導率および三相界面率が高く、クロスオーバー抑制に適した構造の触媒層を備える燃料直接形燃料電池用電極およびその製造方法が提供される。このような本発明の燃料直接形燃料電池用電極を用いることで、損失抵抗の低減および触媒利用率の向上を達成し、低コストで出力特性に優れる膜電極接合体、燃料直接形燃料電池ならびに電子機器を提供することができる。 According to the present invention, the ion conductivity and the three-phase interface rate is high, fuel direct type fuel cell electrode and a manufacturing method thereof comprising a catalyst layer structure suitable for crossover suppression is provided. By using the fuel directly fuel cell electrode of the present invention, to achieve improved reduction and catalyst utilization loss resistance, a membrane electrode assembly having excellent output characteristics at low cost, direct fuel type fuel Batteries and electronic devices can be provided.

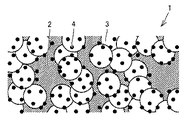

図1は、本発明の燃料直接形燃料電池用電極における触媒層1を概念的に示す断面図であり、図2および図3はそれぞれ図1を一部拡大して示す図である。本発明の燃料直接形燃料電池用電極は、図1に示すように、イオン伝導性物質2と電子伝導性物質3と触媒活性物質4とを含む触媒層1を基本的に備え、図2および図3に示すように、電子伝導性物質3の一次粒子の細孔径が6nm以下の細孔中にはイオン伝導性物質2が存在しないことを特徴とするものである。ここで、イオン伝導性物質2が存在しない電子伝導性物質3の一次粒子の細孔の細孔径が6nm以下であることは、触媒粒子を20Å以上に制御していること、一次粒子気孔部の入り口付近が一次粒子気孔部内部よりも反応性が高いと考えられること、ならびに、製造工程が(1)電子伝導性物質への触媒粒子担持、(2)触媒粒子担持済みの電子伝導性物質とイオン伝導性物質の混練という順序であることから結論付けることができる。すなわち、触媒粒子担持後では、一次粒子気孔部の入り口は広くとも3nm程度のサイズとなっているため、イオン伝導性物質は侵入できないものと考えられる。

FIG. 1 is a sectional view conceptually showing a catalyst layer 1 in an electrode for a direct fuel cell of the present invention. FIGS. 2 and 3 are enlarged views of FIG. As shown in FIG. 1, the electrode for a direct fuel cell of the present invention basically includes a catalyst layer 1 including an ion

本発明の燃料直接形燃料電池用電極は、図2に示すように上記細孔径の細孔中にイオン伝導性物質2を存在させずに触媒活性物質4を担持する電子伝導性物質3の一次粒子が、図3に示すようにアグリゲート構造(凝集体)5を一部形成し、さらに一部がアグロメレート構造(集合体)を形成して、図1に示すような触媒層1が形成されてなる。さらに、本発明における触媒層1は、図1に示すように、電子伝導性物質3のアグロメレート構造にある細孔などで構成されるマトリクスはイオン伝導性物質2で埋められ、電子伝導性物質3の一次粒子の細孔径が6nm以下の細孔中以外の領域(すなわち、アグロメレート粒子の細孔内部)に気孔部を有しないことが好ましい。ここで「気孔部」は、上述したとおり、触媒層作製時に溶媒の揮発により形成される空隙部を指す。このような本発明の燃料直接形燃料電池用電極の構造は、従来技術において図8を参照して上述した、電子伝導性物質のアグロメレート粒子の細孔内に気孔部が設けられた構造とは明確に異なる特徴的な構造である。このように触媒層1における電子伝導性物質3の一次粒子の細孔径が6nm以下の細孔中以外の領域に気孔部を有しないことは、たとえば仕込み量から算出される最密充填時の膜厚値と実際に作製された触媒層の膜厚値とを比較することにより確認することができる。なお、既に公知となっている細孔径10〜30μmの細孔容積の割合が全細孔容積に対し20%以上はないと、ガス拡散性に乏しくなるという事実(特許文献3を参照)を鑑みると、本発明における触媒層中の細孔径が6nmより大きい細孔の容積は、全細孔容積に対し20%未満であることが好ましく、5%以下であることがより好ましい。

As shown in FIG. 2, the electrode for a fuel direct fuel cell according to the present invention is a primary material of an electron

本発明では、従来技術(特許文献3)ではトレードオフ関係になっていた気孔部とイオン伝導性物質との触媒層中の体積分率について、気孔部が少ない場合で特性の向上を確認している。 In the present invention, with respect to the volume fraction in the catalyst layer of the pore portion and the ion conductive material, which had been in a trade-off relationship in the prior art (Patent Document 3), the improvement in characteristics was confirmed when the pore portion was small. Yes .

この要因については定かではないが、以下のように考えている。本発明の構造にて気孔部を減少させた場合、三相界面の形成が十分に促進される。この三相界面面積の増加が、本発明の構造の特異的な効果であり、出力特性の向上に寄与したのではないかと考えている。 This factor is not clear, but I think as follows . When pores are reduced in the structure of the present invention, formation of a three-phase interface is sufficiently promoted . This increase in the three-phase interface area is a specific effect of the structure of the present invention, and is thought to have contributed to an improvement in output characteristics .

本発明では、電子伝導性物質のアグロメレート粒子の細孔の活用法に重要な特徴がある。図1に示す構造を備える本発明における触媒層1は、図8に示した従来の触媒層とは、燃料供給および生成物の排出パスが異なる。すなわち、本発明における触媒層1において、イオン伝導性物質2は、アノードの反応において生成するプロトンの移動経路だけでなく、液体燃料の物質拡散パスとなる。勿論、図8に示した従来の触媒層においても、イオン伝導性物質2は液体燃料の物質拡散パスになり得るが、気孔部が多数形成されているため主要な経路にはならない。

In the present invention, there is an important feature in the utilization method of the pores of the agglomerate particles of the electron conductive substance. The catalyst layer 1 of the present invention having the structure shown in FIG. 1 differs from the conventional catalyst layer shown in FIG. 8 in the fuel supply and product discharge paths. That is, in the catalyst layer 1 of the present invention, the ion

本発明における触媒層1では、電子伝導性物質3のアグリゲート構造は電子伝導のパスだけでなく、生成物(二酸化炭素など)の排出パスにもなる。すなわち、図2に示すように、本発明における触媒層1では、電子伝導性物質3の一次粒子では、触媒活性物質4の表面上にて反応により発生した生成物(気体)は、イオン伝導性物質2中ではなく、一次粒子内にある細孔3a内へと排出される。そして電子伝導性物質3は、図3に示すように、一次粒子が球状および鎖状に三次元的に連なりアグリゲート構造5を形成しているので、一次粒子の細孔3a内に排出された気体は、三次元的に連続してネットワークを形成した細孔3a内を拡散し、最終的には触媒層の上面部および側面部から系外に排出されることになる。これに対し、図8に示した従来の触媒層では、電子伝導性物質の一次粒子の細孔は、生成物の排出パスとしては機能し得ない。従来の触媒層ではアグロメレート構造内により大きな孔径の気孔部を有し、相対的に小さな孔径の経路では機能できないためである。このように本発明の燃料直接形燃料電池用電極は、上述したように燃料の供給パスと生成物の排出パスとを分離したことが、概念として新しい。

In the catalyst layer 1 of the present invention, the aggregate structure of the electron

本発明における触媒層1では、上述したように、生成物の排出パスは、電子伝導性物質の一次粒子にある細孔およびその一次粒子が連なって形成されるアグリゲート粒子の細孔ネットワークになる。本発明は、排出パスを一次粒子の細孔のみに限定することで、気体の逃げ道となる気孔部の孔径分布を、数nmという極めて狭い範囲に限定したことが特徴である。さらに生成物の排出が、反応場から外気への流れであることも、本発明における触媒層の構造が成立する重要な要素となっている。 In the catalyst layer 1 of the present invention, as described above, the product discharge path is a pore network of the pores in the primary particles of the electron conductive material and the aggregate particles formed by linking the primary particles. . The present invention is characterized in that the pore size distribution of the pores serving as gas escape routes is limited to a very narrow range of several nm by limiting the discharge path to only the pores of the primary particles. Furthermore, the fact that the product is discharged from the reaction field to the outside air is also an important factor for establishing the structure of the catalyst layer in the present invention.

上述した構造を備える触媒層1では、燃料供給は、イオン伝導性物質2中の拡散のみとなる。そのため、本発明の燃料直接形燃料電池用電極において十分な燃料供給を実現するためには、三相界面での燃料消費を考慮した上で、終端濃度を0以上に設計すればよい。この設計を実現するために調節可能なパラメータは、触媒層の厚みと燃料濃度(初期濃度)の二つとなる。本発明では、燃料供給がイオン伝導性物質2中の拡散のみとなるため、気孔部を有する従来の触媒層と比較すると、当然物質拡散性は低くなる。そのため、本発明では、触媒層の厚みを薄くするか、または、燃料濃度を濃くするか、のいずれかの手段が必要となる。ただし、触媒層の厚みには十分な発電を行なうことができるだけの触媒を含有させる必要があるため、触媒層の厚みを単純に薄くすることは容易ではない。そのため、本発明では、燃料濃度を濃くすることが必要とされる。

In the catalyst layer 1 having the above-described structure, the fuel is supplied only by diffusion in the ion

このため、本発明は、燃料直接形燃料電池に用いられるものであって、燃料としては、メタノール、エタノール、ジエチルエーテルなどの液体燃料を用いることが好ましい。気体燃料を用いた場合、気体燃料は相対的に体積エネルギー密度(単位体積あたりの水素原子数)が低いため、上述した構造の触媒層1に適用するために満足できる燃料濃度とすることは困難であると考えられるためである。これに対し、体積エネルギー密度が相対的にはるかに高い液体燃料を用いると、十分に燃料供給し得るような燃料濃度の調節が可能となる。 Therefore, the present invention is used for a direct fuel cell, and it is preferable to use a liquid fuel such as methanol, ethanol, diethyl ether or the like as the fuel. When gaseous fuel is used, the gaseous fuel has a relatively low volumetric energy density (number of hydrogen atoms per unit volume), so it is difficult to achieve a fuel concentration that is satisfactory for application to the catalyst layer 1 having the above-described structure. This is because it is considered to be. In contrast, when a liquid fuel having a relatively much higher volumetric energy density is used, the fuel concentration can be adjusted so that the fuel can be sufficiently supplied.

具体的には、所望の厚みに形成した触媒層を備える電極を用いた膜電極接合体(MEA)を作製し、数種類の燃料濃度にて発電特性を調べることで、燃料濃度の調節が可能となる。得られた発電特性のデータから、所望の電流値とした際でも燃料供給は十分であるか、クロスオーバーの影響が許容範囲内に抑えられているかを確認してやればよい。 Specifically, it is possible to adjust the fuel concentration by producing a membrane electrode assembly (MEA) using an electrode having a catalyst layer formed in a desired thickness and examining the power generation characteristics at several fuel concentrations. Become. From the obtained power generation characteristic data, it is only necessary to confirm whether the fuel supply is sufficient even when the desired current value is set, and whether the influence of the crossover is suppressed within an allowable range.

上述したような構造の触媒層1を備える本発明の燃料直接形燃料電池用電極によれば、図8に示したような触媒層と比較して、触媒層中のイオン伝導を大幅に向上させることができる。イオン伝導性の向上には、材料のイオン伝導度および触媒層中に含まれるイオン伝導性物質の比率のいずれかを向上させることが必要となる。図1に示した本発明における触媒層1の構造は、従来、燃料拡散パスとして利用していた複次粒子気孔部をイオン伝導性物質で置き換えた構成となるので、図8に示したような従来の触媒層と同じ体積であるにもかかわらず、イオン伝導性物質2の比率を大幅に高めることが可能である。そのため本発明では、燃料濃度という外部因子にて、物質拡散性を維持したまま、イオン伝導性物質の比率を上げることが可能となった。これは、従来の改善法のようなトレードオフライン上での最適化ではないため、本質的に触媒層構造を改善できるという格別の効果がある。

According to the direct fuel cell electrode of the present invention having the catalyst layer 1 having the structure as described above, ion conduction in the catalyst layer is greatly improved as compared with the catalyst layer as shown in FIG. be able to. In order to improve the ion conductivity, it is necessary to improve either the ion conductivity of the material or the ratio of the ion conductive substance contained in the catalyst layer. The structure of the catalyst layer 1 in the present invention shown in FIG. 1 has a structure in which the pores of the secondary particles that have been conventionally used as a fuel diffusion path are replaced with an ion conductive material, so that the structure shown in FIG. In spite of the same volume as the conventional catalyst layer, the ratio of the ion

また本発明における触媒層では、好ましくは上述したようにアグロメレート構造の細孔内に気孔部が形成されないものであるが、これにより、触媒活性物質4を担持した電子伝導性物質3とイオン伝導性物質2との接触度合いの不均一性が解消される。このため、三相界面の増加も達成することができ、三相界面が増加されることで触媒利用率が向上され、さらに出力特性の向上に大きく寄与する。

Further, in the catalyst layer in the present invention, as described above, the pore portion is preferably not formed in the pores of the agglomerate structure, and as a result, the electron

本発明の燃料直接形燃料電池用電極は、さらにクロスオーバーを抑制する効果も発揮し得るものである。ここで、クロスオーバーとは、燃料直接形燃料電池において、高濃度燃料を用いた場合に、供給された燃料が燃料極で消費されずに、未反応のまま空気極にまで到達してしまう現象と定義され、特性を低下させる大きな要因である。本発明における触媒層1では、上述のように、燃料供給はイオン伝導性物質2中の拡散のみで行なわれるが、クロスオーバーの抑制の効果はこれに起因するものである。通常、イオン伝導性物質2中の拡散は、拡散係数と濃度勾配により支配される。さらに濃度勾配は、触媒層の厚み、初期濃度(触媒層の拡散層側の最表面での濃度)、終端濃度(触媒層の電解質膜側の最表面での濃度)により決められる。本発明では、上述したように、三相界面での燃料消費量を考慮した上で、終端濃度が0に近くなるような定量的な設計が可能であり、これによって電解質膜に到達する燃料濃度を制御できるため、クロスオーバーが抑制される。本発明は、このような観点からも、出力特性の向上が認められるとともに、高濃度燃料の使用が可能であるため、機器の小型化にも貢献する。

The direct fuel cell electrode of the present invention can also exhibit the effect of suppressing crossover. Here, the crossover is a phenomenon in which, in a direct fuel cell, when high concentration fuel is used, the supplied fuel is not consumed at the fuel electrode but reaches the air electrode without being reacted. This is a major factor that degrades the characteristics. In the catalyst layer 1 in the present invention, as described above, the fuel is supplied only by diffusion in the ion

本発明における触媒層1では、上述したように好ましくは電子伝導性物質3のアグロメレート構造内の細孔などの触媒層のマトリクスがイオン伝導性物質2で埋められることで気孔部が形成されない構造であるため、触媒層の機械的強度も向上されるという利点がある。さらに本発明では、従来は形成されていた気孔部の体積分だけ触媒層1の厚みを薄く設計することも可能である。触媒層の厚みを薄くすることは、触媒層中の物質拡散、イオン伝導のパスを短くすることに繋がり、これによって触媒層の抵抗損失を低減させることができ、出力特性の向上が実現される。

The catalyst layer 1 in the present invention preferably has a structure in which pores are not formed by filling the matrix of the catalyst layer such as pores in the agglomerate structure of the electron

本発明の燃料直接形燃料電池用電極におけるイオン伝導性物質2は、アノードの反応において生成するプロトンの移動経路となるだけでなく、液体燃料の物質拡散パスにもなるものである。このようなイオン伝導性物質としては、当分野において従来より広く用いられているイオン伝導性物質を特に制限なく用いることができ、中でもフッ素系または炭化水素系のイオン伝導性物質が好ましく、フッ素系のイオン伝導性物質が特に好ましい。具体的には、パーフルオロスルホン酸ポリマーのイオン交換樹脂であるナフィオン(デュポン社製)を好適に用いることができる。

The ion

本発明における触媒層中のイオン伝導性物質2の含有率については、特に制限されるものではないが、電子伝導性物質3に対し0.1以上(質量比)であることが好ましく、0.5以上(質量比)であることがより好ましい。イオン伝導性物質2の含有率が電子伝導性物質3に対し0.1(質量比)未満である場合には、三相界面の形成割合が低く、触媒が有効に利用されない傾向にある。なお、触媒層中のイオン伝導性物質2の含有率は、たとえば電子伝導性物質とイオン伝導性物質の混練時の仕込み比、キャストするイオン伝導性物質量を調節することにより制御でき、容易に算出することが可能である。

The content of the ion

本発明の燃料直接形燃料電池用電極における電子伝導性物質3は、電子伝導パスとなるだけでなく、図2に示すように孔径数ナノの細孔を無数に有し、上述したように反応生成物(二酸化炭素など)の排出パスにもなるものである。このような電子伝導性物質3としては、当分野において従来より電子伝導性物質として広く用いられてきた材料を特に制限されることなく用いることができるが、表面積が大きく、孔径数ナノの細孔を無数に有していることから、カーボン材料を用いることが好ましい。また、その中でも特に表面積が大きく数ナノの細孔を多く有することが好ましいため、アセチレンブラック、ケッチェンブラックなどのカーボンブラックに賦活処理を施したもの、または活性炭がより好ましい。ただし、上述したように電子伝導性物質3の一次粒子の細孔3aは生成物(二酸化炭素など)の排出パスとなるため、高電流密度領域(200mA/cm2以上)まで電流を上げるような燃料電池に用いる場合には、活性炭や賦活処理を施したカーボンブラックなどに代表される一次粒子にある細孔の総容積が大きいもの(具体的には、総容積が0.1mL/g以上のもの)を用いることが好ましい。ここで、一次粒子にある細孔の総容積はBET比表面積および水銀圧入法による測定結果などより、判断される。数ナノオーダーの細孔容積の総和がカーボンブラックと同等以上であれば、電子伝導性物質3として半導体や金属粒子を使用することもできる。

The electron

本発明における触媒層中の電子伝導性物質3の含有率については、特に制限されるものではないが、電子伝導性物質3の含有率が低すぎると、触媒層の単位体積内にある触媒量が少なくなるため、十分な特性が引き出せない傾向にあり、また電子伝導性物質3の含有率が高すぎると、イオン伝導性物質との量的なバランスが悪く、十分な特性を引き出せない傾向にある。なお、触媒層中の電子伝導性物質3の含有率は、たとえば電子伝導性物質とイオン伝導性物質との混練時の仕込み比により制御でき、容易に算出することが可能である。

The content of the electron

また本発明の燃料直接形燃料電池用電極における触媒活性物質は、反応をより少ないエネルギーにて進行させる役割を有するものであり、このような触媒活性物質としては、白金、白金とルテニウム、金、レニウム、スズなどとの合金、ロジウム、パラジウム、イリジウム、オスミウム、ルテニウム、スズ、レニウム、金、銀、ニッケル、コバルトおよびその合金などの当分野における通常の触媒金属材料を特に制限なく用いることができるが、白金または白金系合金(たとえば白金−ルテニウム、白金−スズなど)が好ましい。 Further, the catalytically active substance in the direct fuel cell electrode of the present invention has a role of causing the reaction to proceed with less energy, and as such a catalytically active substance, platinum, platinum and ruthenium, gold, Ordinary catalytic metal materials in the art such as alloys with rhenium, tin, rhodium, palladium, iridium, osmium, ruthenium, tin, rhenium, gold, silver, nickel, cobalt and alloys thereof can be used without any particular limitation. However, platinum or a platinum-based alloy (for example, platinum-ruthenium, platinum-tin, etc.) is preferable.

本発明に用いられる触媒活性物質4の粒径は、コストなどの観点より重量あたりの表面積を大きくし、触媒重量あたりの活性を高くしたいため、50Å以下であることが好ましい。さらに本発明においては、図1に示すように電子伝導性物質3の一次粒子における細孔径6nm以下の細孔3aには担持させないため、触媒活性物質4の粒径は20Å以上であることがより好ましい。上述したように、本発明では、好ましくは電子伝導性物質3として一次粒子にある細孔の容積が大きいものを用いる。一般的に触媒活性物質4は、還元析出およびコロイド吸着などにより触媒担体となる電子伝導性物質3に担持される。その際、反応場としては、電子伝導性物質3の平坦部と比較して、電気化学的に不安定なエッジ部においてより優先的に反応が起こる。そのため、上述したように好ましくは粒径が50Å以下(より好ましくは粒径が20Å以上)の触媒活性物質4を用いることで、図2に示すような構造となり、少なくとも細孔径が6nm以下の細孔では、入り口付近にのみ選択的に担持され、細孔3aの内部には触媒活性物質4が侵入できない。また、粒径が20Å以上の触媒活性物質4は、発電後の触媒活性物質4の凝集を防ぐことができる観点からも好適である。なお、燃料直接形燃料電池用電極における触媒活性物質4の粒径は、たとえば透過型電子顕微鏡にて得られた像から実測する方法やX線回折分析により得られたデータによりシェラーの式を用いることにより見積もることができる。触媒活性物質4の粒径は、反応時間、反応温度、反応時の溶液状態(対流などの雰囲気制御)にて制御することができ、定性的には核発生を促し、核成長を抑えるように、作製時のパラメータを制御してやればよい。

The particle diameter of the catalytically

本発明における触媒層中の触媒活性物質4の含有率については、特に制限されるものではないが、電子伝導性物質3に対し0.1〜0.8(質量比)の範囲内であることが好ましく、0.3〜0.8(質量比)の範囲内であることがより好ましい。触媒活性物質4の含有率が電子伝導性物質3に対し0.1(質量比)未満である場合には、触媒量が少なく所望の出力特性が得られにくい傾向にある。また現行の技術では、電子伝導性物質3に対する触媒活性物質4の含有率を0.8(質量比)よりも大きくすることは困難である。なお、触媒層中の触媒活性物質4の含有率は、たとえば触媒活性物質担持前後の重量変化から算出することができ、また、熱重量分析装置を用いて担持体を燃焼させる手法から仕込み量、燃焼後残量を調べることによっても算出することができる。

The content of the catalytically

本発明は、燃料直接形燃料電池用電極の製造方法も提供するものである。上述したような構造の触媒層1を備える本発明の燃料直接形燃料電池用電極は、その製造方法は特に制限されるものではないが、本発明の製造方法によって製造されたものであることが好ましい。本発明の製造方法は、イオン伝導性物質をガラス転移温度以上に加熱することにより融解し、触媒層中の気孔部を減少させる工程を含むことを特徴とする。本発明の製造方法では、このような工程を含むのであれば他の工程は特に制限されるものではなく、燃料電池用の電極を製造する従来の方法における各工程を適宜組み合わせることができる。以下、本発明の燃料直接形燃料電池用電極の製造方法について詳細に説明する。 The present invention also provides a method for producing an electrode for a direct fuel cell. The direct fuel cell electrode of the present invention having the catalyst layer 1 having the structure as described above is not particularly limited in its manufacturing method, but may be manufactured by the manufacturing method of the present invention. preferable. The production method of the present invention is characterized in that it includes a step of melting the ion conductive material by heating it to a glass transition temperature or more to reduce pores in the catalyst layer. In the manufacturing method of this invention, if such a process is included, another process will not be restrict | limited especially, Each process in the conventional method of manufacturing the electrode for fuel cells can be combined suitably. Hereinafter, a method for producing an electrode for a direct fuel cell of the present invention will be described in detail.

たとえばまず、触媒活性物質4を担持させた電子伝導性物質3およびイオン伝導性物質を含む触媒ペーストを調製し、この触媒ペーストを拡散層や電解質膜上に塗布後、イオン伝導性物質を所定量その上にキャストし、乾燥させて層状に形成する。触媒ペーストの塗布方法としては、従来と同様にスクリーン印刷法、ドクターブレード法、ロールコーター法などを用いることができる。

For example, first, a catalyst paste containing the electron

その後、層状物中に含まれるイオン伝導性物質をガラス転移点以上に加熱する。具体的には、たとえば燃料極側の触媒層をホットプレスによって、少なくともイオン伝導性物質のガラス転移温度以上に加熱した状態で加圧してイオン伝導性物質を圧縮、融解させる。これによって、図1に示したように、アグロメレート構造の細孔内に気孔部が形成されない触媒層1を形成することができる。図4は、本発明の燃料直接形燃料電池用電極の製造方法におけるホットプレス時の材料構成を模式的に示す図である。たとえば、上述のようにして層状物11を拡散層12(カーボンペーパーまたはカーボンクロス)上に塗布後、これを挟みこむようにして、層状物11と接する側に炭化水素系樹脂製の膜13を配置するとともに拡散層12側にPET(ポリエチレンテレフタレート)製のシート14を配置する。なお、膜13およびシート14の材料選択は、層状物11および拡散層12が付着しないものであれば特に制限されるものではなく、ホットプレス法に一般的に用いられる材料が適用可能である。図4に示す例では、さらに膜13およびシート14の外側に、たとえばPTFE(ポリテトラフルオロエチレン)製のシート15を配置する。このような材料構成にて、本発明の製造方法における気孔部を低減させる工程の一例である、上述したようなホットプレスを好適に行なうことができる。

Thereafter, the ion conductive material contained in the layered material is heated to a temperature higher than the glass transition point. Specifically, the ion conductive material is compressed and melted by pressurizing the catalyst layer on the fuel electrode side in a state of being heated at least to the glass transition temperature of the ion conductive material by hot pressing, for example. As a result, as shown in FIG. 1, the catalyst layer 1 in which no pores are formed in the pores of the agglomerate structure can be formed. FIG. 4 is a diagram schematically showing a material configuration at the time of hot pressing in the method for producing an electrode for a direct fuel cell of the present invention. For example, after the layered

前記気孔部の有無および減少度合いの評価には、イオン伝導性物質のキャスト工程前後での触媒層の重量変化をまず測定する。次に、イオン伝導性物質キャスト前の触媒層厚とイオン伝導性物質キャスト、ホットプレスの二つの工程を経た後の触媒層厚に変化がないことを確認する。なおホットプレス時のスペーサ厚を調節することで、触媒層の厚みは同じにできる。これら二つの結果より、気孔部の有無および減少度合いを総合的に判断できる。たとえば、触媒層厚に変化がないにも関わらず、触媒層重量の増加が確認されれば、触媒層中の気孔部は減少しているといえる。さらには数種類のデータを収集すれば、半定量的な気孔部の減少度合いの見積りも可能となる。 For the evaluation of the presence / absence of pores and the degree of reduction, first, the change in the weight of the catalyst layer before and after the casting step of the ion conductive material is measured. Next, it is confirmed that there is no change in the thickness of the catalyst layer before casting the ion conductive material, the thickness of the catalyst layer after passing through the two steps of casting the ion conductive material and hot pressing. The thickness of the catalyst layer can be made the same by adjusting the spacer thickness during hot pressing. From these two results, the presence / absence of the pores and the degree of reduction can be comprehensively determined. For example, if the catalyst layer weight is confirmed to increase even though the catalyst layer thickness has not changed, it can be said that the pores in the catalyst layer have decreased. Furthermore, if several types of data are collected, it is possible to estimate the degree of reduction of the pores semi-quantitatively.

本発明は、上述した本発明の燃料直接形燃料電池用電極を備える膜電極接合体も提供するものである。本発明の膜電極接合体は、上述したような構造の触媒層を備える電極を用いてなること以外は、燃料極、空気極の2つの電極を固体電解質膜上に設け、その上にさらに拡散層を備えてなる一般的な構造(図6を参照)にて実現される。本発明の電極は、燃料極、空気極のうち少なくとも燃料極に用いられることが好ましいが、燃料極と空気極の両方に用いられてもよい。本発明の膜電極接合体に用いる固体高分子電解質膜、拡散層としては特に制限されるものではなく、当分野において従来より広く用いられている固体高分子電解質膜、拡散層を適宜用いることができる。 The present invention also provides a membrane electrode assembly comprising the above-described direct fuel cell electrode of the present invention. The membrane electrode assembly of the present invention is provided with two electrodes, a fuel electrode and an air electrode, on the solid electrolyte membrane, except that the electrode having the catalyst layer having the structure as described above is used, and further diffuses thereon. This is realized by a general structure including layers (see FIG. 6). The electrode of the present invention is preferably used for at least the fuel electrode of the fuel electrode and the air electrode, but may be used for both the fuel electrode and the air electrode. The solid polymer electrolyte membrane and diffusion layer used in the membrane electrode assembly of the present invention are not particularly limited, and a solid polymer electrolyte membrane and diffusion layer that have been widely used in the art can be appropriately used. it can.

また本発明は、上述した本発明の燃料直接形燃料電池用電極を備える燃料直接形燃料電池や電子機器をも提供する。このような本発明の燃料直接形燃料電池や電子機器は、本発明の燃料直接形燃料電池用電極を用いてなることで、損失抵抗の低減および触媒利用率の向上を達成し、低コストで出力特性に優れるものである。なお、本発明の電子機器としては、たとえば充電器、ノートパソコン、携帯用ゲーム機器などを挙げることができるが、これらに限定されるものではない。 The present invention also provides a direct fuel cell fuel cell and an electronic device comprising the direct fuel cell electrode of the present invention described above. Such a direct fuel cell and electronic device according to the present invention use the direct fuel cell electrode according to the present invention to achieve a reduction in loss resistance and an improvement in the catalyst utilization rate, and at a low cost. Excellent output characteristics. Note that examples of the electronic device of the present invention include, but are not limited to, a charger, a notebook computer, and a portable game device.

以下、実施例および比較例を挙げて本発明をより詳細に説明するが、本発明はこれらに限定されるものではない。 EXAMPLES Hereinafter, although an Example and a comparative example are given and this invention is demonstrated in detail, this invention is not limited to these.

<実施例1>

ケッチェンブラック粉末を賦活処理した電子伝導性物質に、触媒活性物質としての粒径30Åの白金−ルテニウム合金粒子を、コロイド担持手法を用いて50重量%担持させた。この触媒活性物質を担持させた電子伝導性物質に対し、イオン伝導性物質としてのパーフルオロスルホン酸ポリマーのイオン交換樹脂であるナフィオン(デュポン社製)のアルコール溶液(ナフィオン含量20重量%、アルドリッチ社製)、粘度調整としての無機溶媒(純水など)、および有機溶媒(イソプロピルアルコールなど)を、よく混合しペースト状にして触媒ペーストを作製した。

<Example 1>

A platinum-ruthenium alloy particle having a particle diameter of 30 mm as a catalytically active material was supported on an electron conductive material obtained by activating Ketjen Black powder using a colloid supporting method. An alcohol solution of Nafion (made by DuPont), which is an ion exchange resin of perfluorosulfonic acid polymer as an ion conductive material (Nafion content 20% by weight, Aldrich Co. Manufactured), an inorganic solvent (such as pure water) for viscosity adjustment, and an organic solvent (such as isopropyl alcohol) were mixed well to prepare a paste.

上記で作製した触媒ペーストを、燃料極側の触媒層を形成するため、22.5mm角サイズの電極基材としての拡散層(カーボンペーパー)表面に、スクリーン印刷にて均一に塗布し、乾燥機にて60℃、15分間乾燥させた。次に、気孔部が形成されない触媒層を形成するため、上記乾燥後の層状物に上述したナフィオン(デュポン社製)の溶液をさらに所定量キャストした。その後、図4に示したように、PTFEシート15、触媒層の付着を避けるための炭化水素系膜13、拡散層の付着を避けるためのPETシート14を配置し、層状物11を塗布した拡散層12をホットプレス法により加圧、加熱(130℃)し、キャストさせたナフィオン(デュポン社製)を圧縮、融解することにより、気孔部を形成しないように電子伝導性物質のアグロメレート構造の空孔内にイオン伝導性物質を含浸させ、燃料極触媒層を作製した。

In order to form a catalyst layer on the fuel electrode side, the catalyst paste prepared above was uniformly applied by screen printing to the surface of a diffusion layer (carbon paper) as a 22.5 mm square electrode base material, and a dryer And dried at 60 ° C. for 15 minutes. Next, in order to form a catalyst layer in which no pores were formed, a predetermined amount of the above-mentioned solution of Nafion (manufactured by DuPont) was cast on the layered product after drying. Thereafter, as shown in FIG. 4, the

空気極の触媒ペーストは、触媒担持物質としてTEC10E50E(46.5重量% Pt/ケッチェンブラック、田中貴金属工業株式会社製)を用い、上述した燃料極用の触媒ペーストと同様、触媒担持物質、イオン伝導性物質としてのパーフルオロスルホン酸ポリマーのイオン交換樹脂であるナフィオン(デュポン社製)のアルコール溶液(ナフィオン含量20重量%、アルドリッチ社製)、粘度調整としての無機溶媒(純水など)および有機溶媒(イソプロピルアルコールなど)を所定量計りとり、よく混合しペースト状とすることで作製した。上記で作製した空気極用の触媒ペーストを、22.5mm角サイズの電極基材としての拡散層(カーボンペーパー)表面に、スクリーン印刷にて均一に塗布し、乾燥機にて60℃、15分間乾燥させ、空気極触媒層を作製した。 The catalyst paste for the air electrode uses TEC10E50E (46.5 wt% Pt / Ketjen Black, Tanaka Kikinzoku Kogyo Co., Ltd.) as the catalyst support material. An alcohol solution of Nafion (DuPont), which is an ion exchange resin of perfluorosulfonic acid polymer as a conductive substance (Nafion content 20% by weight, manufactured by Aldrich), an inorganic solvent (such as pure water) for adjusting viscosity, and organic A predetermined amount of a solvent (such as isopropyl alcohol) was measured and mixed well to prepare a paste. The air electrode catalyst paste prepared above was uniformly applied to the surface of a diffusion layer (carbon paper) as a 22.5 mm square electrode substrate by screen printing, and then dried at 60 ° C. for 15 minutes. It was made to dry and the air electrode catalyst layer was produced.

次に、上述のようにして作製した2枚の電極である燃料極および空気極を、イオン交換膜としてのナフィオン117膜(デュポン社製)の両面に、それぞれ触媒層側が前記ナフィオン117膜(デュポン社製)に面するようにホットプレスにて接合し、膜電極接合体(MEA)を作製した。 Next, the fuel electrode and the air electrode, which are the two electrodes prepared as described above, are placed on both sides of a Nafion 117 membrane (manufactured by DuPont) as an ion exchange membrane, and the catalyst layer side is the Nafion 117 membrane (DuPont). The membrane electrode assembly (MEA) was produced by bonding with a hot press so as to face the product.

<比較例1>

実施例1と同様に作製した燃料極用の触媒ペーストを、拡散層(カーボンペーパー)表面にスクリーン印刷にて均一に塗布し、乾燥機にて60℃、15分間乾燥させて燃料極触媒層を作製した(すなわち、気孔部を低減させる工程を行なわなかった)こと以外は実施例1と同様にして、膜電極接合体を作製した。

<Comparative Example 1>

The fuel electrode catalyst paste prepared in the same manner as in Example 1 was uniformly applied to the surface of the diffusion layer (carbon paper) by screen printing, and dried at 60 ° C. for 15 minutes in a dryer to form a fuel electrode catalyst layer. A membrane / electrode assembly was produced in the same manner as in Example 1 except that it was produced (that is, the step of reducing the pores was not performed).

<実施例2>

触媒担持物質としてTEC66E50(49.7重量%、Pt−Ru/ケッチェンブラック、田中貴金属工業株式会社製)を用いたこと以外は実施例1と同様にして燃料極用の触媒ペーストを作製した。このような触媒担持物質を含む触媒ペーストを用いたこと以外は、実施例1と同様にして燃料極触媒層、空気極触媒層を作製し、膜電極接合体を作製した。

<Example 2>

A catalyst paste for a fuel electrode was prepared in the same manner as in Example 1 except that TEC66E50 (49.7 wt%, Pt-Ru / Ketjen Black, Tanaka Kikinzoku Kogyo Co., Ltd.) was used as the catalyst support material. A fuel electrode catalyst layer and an air electrode catalyst layer were produced in the same manner as in Example 1 except that a catalyst paste containing such a catalyst-carrying material was used, and a membrane electrode assembly was produced.

<比較例2>

実施例2と同様に、触媒担持物質としてTEC66E50(49.7重量% PtRu/ケッチェンブラック、田中貴金属工業株式会社製)を用いて燃料極用の触媒ペーストを作製し、拡散層(カーボンペーパー)表面にスクリーン印刷にて均一に塗布し、乾燥機にて60℃、15分間乾燥させて燃料極触媒層を作製した(すなわち、気孔部を低減させる工程を行なわなかった)こと以外は実施例1と同様にして、膜電極接合体を作製した。

<Comparative example 2>

Similarly to Example 2, a catalyst paste for a fuel electrode was prepared using TEC66E50 (49.7 wt% PtRu / Ketjen Black, Tanaka Kikinzoku Kogyo Co., Ltd.) as a catalyst support material, and a diffusion layer (carbon paper) Example 1 except that the surface was uniformly coated by screen printing and dried in a dryer at 60 ° C. for 15 minutes to produce a fuel electrode catalyst layer (ie, the step of reducing pores was not performed). In the same manner as above, a membrane electrode assembly was produced.

<評価試験>

上述のようにして作製した実施例1,2、比較例1,2の膜電極接合体を、燃料電池容器(サイズ:縦50mm、横100mm、高さ100mm)に収容して、燃料電池単セルを形成した。この後、正極に空気、負極にメタノール(3M)を供給して発電させ、電流と電圧との関係を調べた。図5は、実施例1,2および比較例1,2で得られた電圧−電流特性を示すグラフであり、縦軸は電圧(V)、横軸は電流密度(mA・cm-2)である。

<Evaluation test>

The membrane electrode assemblies of Examples 1 and 2 and Comparative Examples 1 and 2 produced as described above were accommodated in a fuel cell container (size: 50 mm long, 100 mm wide, 100 mm high), and a single fuel cell Formed. Thereafter, air was supplied to the positive electrode and methanol (3M) was supplied to the negative electrode to generate power, and the relationship between current and voltage was examined. FIG. 5 is a graph showing voltage-current characteristics obtained in Examples 1 and 2 and Comparative Examples 1 and 2. The vertical axis represents voltage (V), and the horizontal axis represents current density (mA · cm −2 ). is there.

今回開示された実施の形態、実施例および比較例は全ての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内での全ての変更が含まれることが意図される。 It should be understood that the embodiments, examples and comparative examples disclosed herein are illustrative and non-restrictive in every respect. The scope of the present invention is defined by the terms of the claims, rather than the description above, and is intended to include any modifications within the scope and meaning equivalent to the terms of the claims.

1 触媒層、2 イオン伝導性物質、3 電子伝導性物質、3a 細孔、4 触媒活性物質、5 電子伝導性物質のアグリゲート構造、11 層状物、12 拡散層、13 炭化水素系樹脂製の膜、14 PET製のシート、15 PTFE製のシート。 1 catalyst layer, 2 ion conductive material, 3 electron conductive material, 3a pore, 4 catalytically active material, 5 aggregate structure of electron conductive material, 11 layered material, 12 diffusion layer, 13 made of hydrocarbon resin Membrane, 14 PET sheet, 15 PTFE sheet.

Claims (9)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006170409A JP4969161B2 (en) | 2006-06-20 | 2006-06-20 | ELECTRODE FOR DIRECT FUEL CELL AND MANUFACTURING METHOD THEREOF, AND MEMBRANE ELECTRODE ASSEMBLY, FUEL DIRECT FUEL CELL, ELECTRONIC DEVICE |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006170409A JP4969161B2 (en) | 2006-06-20 | 2006-06-20 | ELECTRODE FOR DIRECT FUEL CELL AND MANUFACTURING METHOD THEREOF, AND MEMBRANE ELECTRODE ASSEMBLY, FUEL DIRECT FUEL CELL, ELECTRONIC DEVICE |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008004298A JP2008004298A (en) | 2008-01-10 |

| JP2008004298A5 JP2008004298A5 (en) | 2008-11-27 |

| JP4969161B2 true JP4969161B2 (en) | 2012-07-04 |

Family

ID=39008527

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006170409A Expired - Fee Related JP4969161B2 (en) | 2006-06-20 | 2006-06-20 | ELECTRODE FOR DIRECT FUEL CELL AND MANUFACTURING METHOD THEREOF, AND MEMBRANE ELECTRODE ASSEMBLY, FUEL DIRECT FUEL CELL, ELECTRONIC DEVICE |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4969161B2 (en) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008041498A (en) * | 2006-08-08 | 2008-02-21 | Sharp Corp | Method of manufacturing catalyst support body for polymer electrolyte fuel cell, and polymer electrolyte fuel cell |

Family Cites Families (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002042825A (en) * | 2000-05-18 | 2002-02-08 | Matsushita Electric Ind Co Ltd | Electrode catalyst for fuel cell, method for producing the same, and fuel cell |

| JP3690651B2 (en) * | 2000-07-06 | 2005-08-31 | 松下電器産業株式会社 | Fuel cell |

| JP3714930B2 (en) * | 2002-11-29 | 2005-11-09 | 三洋電機株式会社 | Fuel cell electrode and fuel cell using the same |

| JP4418653B2 (en) * | 2003-07-10 | 2010-02-17 | 積水化学工業株式会社 | Electrode catalyst layer for polymer electrolyte fuel cell, electrode for polymer electrolyte fuel cell, polymer electrolyte fuel cell |

-

2006

- 2006-06-20 JP JP2006170409A patent/JP4969161B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008004298A (en) | 2008-01-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6566331B2 (en) | Electrocatalyst layer for electrochemical device, membrane / electrode assembly for electrochemical device, electrochemical device, and method for producing electrode catalyst layer for electrochemical device | |

| Lee et al. | New evaluation method for the effectiveness of platinum/carbon electrocatalysts under operating conditions | |

| US11557782B2 (en) | Method for manufacturing electrode, electrode manufactured thereby, membrane-electrode assembly comprising same electrode, and fuel cell including same membrane-electrode assembly | |

| CN104094460B (en) | Electrode catalyst layer for fuel cell | |

| EP1921700B1 (en) | Electrode, membrane-electrode assembly, and fuel cell system including same | |

| US20160064744A1 (en) | Catalyst and electrode catalyst layer for fuel cell having the catalyst | |

| US20190280307A1 (en) | Composite electrode layer for polymer electrolyte fuel cell | |

| JP2008186798A (en) | Electrolyte membrane-electrode assembly | |

| CN108878898B (en) | Fuel cell with separated electrolyte distribution and method for manufacturing the same | |

| JP2005183368A (en) | ELECTRIC POWER ELEMENT FOR LIQUID FUEL CELL, ITS MANUFACTURING METHOD, AND LIQUID FUEL CELL USING THE SAME | |

| JP2022513631A (en) | The catalyst, its manufacturing method, the electrodes containing it, the membrane-electrode assembly containing it, and the fuel cell containing it. | |

| CN108808027B (en) | Electrode catalyst for fuel cell and method for producing same | |

| CN102870258A (en) | Proton exchange membrane fuel cell electrode structure | |

| JP7145508B2 (en) | Membrane catalyst layer assembly for electrochemical device, membrane electrode assembly, electrochemical device, method for manufacturing membrane catalyst layer assembly for electrochemical device | |

| JP2007501496A (en) | Hybrid membrane / electrode assembly with reduced interfacial resistance and method for producing the same | |

| JP2005235706A (en) | Electrode for polymer electrolyte fuel cell | |

| KR20230083433A (en) | Catalyst for Fuel Cell, Method for Fabricating the Same and Fuel Cell Comprising the Same | |

| CN100506373C (en) | Improved Electrocatalysts for Polymer Electrolyte Membrane Fuel Cells Based on Hybrid Carbon Supports | |

| JP2001076742A (en) | Polymer electrolyte fuel cell | |

| JP4969161B2 (en) | ELECTRODE FOR DIRECT FUEL CELL AND MANUFACTURING METHOD THEREOF, AND MEMBRANE ELECTRODE ASSEMBLY, FUEL DIRECT FUEL CELL, ELECTRONIC DEVICE | |

| JP6819688B2 (en) | Method for manufacturing membrane-electrode assembly, membrane-electrode assembly manufactured from now on, and fuel cell containing this | |

| KR20100068028A (en) | Catalyst layer for fuel cell and method for preparing the same | |

| JP2008004298A5 (en) | ||

| JP2006079917A (en) | MEA for fuel cell and fuel cell using the same | |

| JP2009170243A (en) | Membrane electrode composite |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20081015 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20081015 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110603 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110614 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110803 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20120327 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120403 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150413 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |