JP4735682B2 - Method for producing sintered ore and sintering machine - Google Patents

Method for producing sintered ore and sintering machine Download PDFInfo

- Publication number

- JP4735682B2 JP4735682B2 JP2008212760A JP2008212760A JP4735682B2 JP 4735682 B2 JP4735682 B2 JP 4735682B2 JP 2008212760 A JP2008212760 A JP 2008212760A JP 2008212760 A JP2008212760 A JP 2008212760A JP 4735682 B2 JP4735682 B2 JP 4735682B2

- Authority

- JP

- Japan

- Prior art keywords

- gaseous fuel

- gas

- combustion

- diluted

- charging layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000005245 sintering Methods 0.000 title claims description 175

- 238000004519 manufacturing process Methods 0.000 title claims description 64

- 239000000446 fuel Substances 0.000 claims description 448

- 239000007789 gas Substances 0.000 claims description 370

- 238000002485 combustion reaction Methods 0.000 claims description 280

- 239000010410 layer Substances 0.000 claims description 279

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 claims description 104

- 239000000571 coke Substances 0.000 claims description 95

- 238000000034 method Methods 0.000 claims description 76

- 238000002844 melting Methods 0.000 claims description 73

- 230000008018 melting Effects 0.000 claims description 72

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 claims description 64

- 239000002994 raw material Substances 0.000 claims description 61

- 239000001294 propane Substances 0.000 claims description 52

- 239000003575 carbonaceous material Substances 0.000 claims description 29

- 239000002344 surface layer Substances 0.000 claims description 18

- 239000007788 liquid Substances 0.000 claims description 15

- 230000008569 process Effects 0.000 claims description 15

- 239000000463 material Substances 0.000 claims description 8

- 239000003345 natural gas Substances 0.000 claims description 8

- OTMSDBZUPAUEDD-UHFFFAOYSA-N Ethane Chemical compound CC OTMSDBZUPAUEDD-UHFFFAOYSA-N 0.000 claims description 7

- 238000007865 diluting Methods 0.000 claims description 6

- 150000001298 alcohols Chemical class 0.000 claims description 3

- 238000009835 boiling Methods 0.000 claims description 3

- 150000002170 ethers Chemical class 0.000 claims description 3

- 150000002430 hydrocarbons Chemical class 0.000 claims description 3

- 239000003610 charcoal Substances 0.000 claims description 2

- 230000007246 mechanism Effects 0.000 claims description 2

- 230000008016 vaporization Effects 0.000 claims description 2

- 230000003028 elevating effect Effects 0.000 claims 1

- 239000003570 air Substances 0.000 description 51

- 238000012360 testing method Methods 0.000 description 42

- 239000000843 powder Substances 0.000 description 39

- 230000000694 effects Effects 0.000 description 35

- 238000007664 blowing Methods 0.000 description 32

- 238000009826 distribution Methods 0.000 description 27

- 230000002829 reductive effect Effects 0.000 description 21

- 238000002347 injection Methods 0.000 description 20

- 239000007924 injection Substances 0.000 description 20

- 238000010790 dilution Methods 0.000 description 19

- 239000012895 dilution Substances 0.000 description 19

- 239000004449 solid propellant Substances 0.000 description 17

- 239000000047 product Substances 0.000 description 16

- 238000002474 experimental method Methods 0.000 description 15

- 239000011148 porous material Substances 0.000 description 14

- 230000008859 change Effects 0.000 description 13

- 238000009770 conventional sintering Methods 0.000 description 11

- 238000010586 diagram Methods 0.000 description 10

- 230000014759 maintenance of location Effects 0.000 description 10

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 9

- 238000007599 discharging Methods 0.000 description 9

- 230000006872 improvement Effects 0.000 description 9

- 239000001301 oxygen Substances 0.000 description 9

- 229910052760 oxygen Inorganic materials 0.000 description 9

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 8

- 238000007796 conventional method Methods 0.000 description 8

- 230000007423 decrease Effects 0.000 description 8

- 229910052500 inorganic mineral Inorganic materials 0.000 description 8

- 239000011707 mineral Substances 0.000 description 8

- 235000010755 mineral Nutrition 0.000 description 8

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 8

- 238000000227 grinding Methods 0.000 description 7

- 239000002245 particle Substances 0.000 description 7

- 238000006243 chemical reaction Methods 0.000 description 6

- 230000001276 controlling effect Effects 0.000 description 6

- 238000004880 explosion Methods 0.000 description 6

- 230000009467 reduction Effects 0.000 description 6

- 230000000875 corresponding effect Effects 0.000 description 5

- 239000000203 mixture Substances 0.000 description 5

- 230000035699 permeability Effects 0.000 description 5

- ODINCKMPIJJUCX-UHFFFAOYSA-N Calcium oxide Chemical compound [Ca]=O ODINCKMPIJJUCX-UHFFFAOYSA-N 0.000 description 4

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 4

- WETINTNJFLGREW-UHFFFAOYSA-N calcium;iron;tetrahydrate Chemical compound O.O.O.O.[Ca].[Fe].[Fe] WETINTNJFLGREW-UHFFFAOYSA-N 0.000 description 4

- 230000001419 dependent effect Effects 0.000 description 4

- 239000012717 electrostatic precipitator Substances 0.000 description 4

- 230000005484 gravity Effects 0.000 description 4

- 229910052595 hematite Inorganic materials 0.000 description 4

- 239000011019 hematite Substances 0.000 description 4

- 239000001257 hydrogen Substances 0.000 description 4

- 229910052739 hydrogen Inorganic materials 0.000 description 4

- 239000011261 inert gas Substances 0.000 description 4

- 229910052742 iron Inorganic materials 0.000 description 4

- LIKBJVNGSGBSGK-UHFFFAOYSA-N iron(3+);oxygen(2-) Chemical group [O-2].[O-2].[O-2].[Fe+3].[Fe+3] LIKBJVNGSGBSGK-UHFFFAOYSA-N 0.000 description 4

- 239000010453 quartz Substances 0.000 description 4

- 239000001273 butane Substances 0.000 description 3

- 239000000567 combustion gas Substances 0.000 description 3

- 238000005516 engineering process Methods 0.000 description 3

- 238000010304 firing Methods 0.000 description 3

- IJDNQMDRQITEOD-UHFFFAOYSA-N n-butane Chemical compound CCCC IJDNQMDRQITEOD-UHFFFAOYSA-N 0.000 description 3

- OFBQJSOFQDEBGM-UHFFFAOYSA-N n-pentane Natural products CCCCC OFBQJSOFQDEBGM-UHFFFAOYSA-N 0.000 description 3

- 238000009423 ventilation Methods 0.000 description 3

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 2

- BPQQTUXANYXVAA-UHFFFAOYSA-N Orthosilicate Chemical compound [O-][Si]([O-])([O-])[O-] BPQQTUXANYXVAA-UHFFFAOYSA-N 0.000 description 2

- 230000009471 action Effects 0.000 description 2

- 230000002411 adverse Effects 0.000 description 2

- 239000000292 calcium oxide Substances 0.000 description 2

- 235000012255 calcium oxide Nutrition 0.000 description 2

- 229910052799 carbon Inorganic materials 0.000 description 2

- 230000000052 comparative effect Effects 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- 230000008021 deposition Effects 0.000 description 2

- 238000011161 development Methods 0.000 description 2

- 230000018109 developmental process Effects 0.000 description 2

- 239000002737 fuel gas Substances 0.000 description 2

- 230000006870 function Effects 0.000 description 2

- 230000017525 heat dissipation Effects 0.000 description 2

- 150000002431 hydrogen Chemical class 0.000 description 2

- 238000005259 measurement Methods 0.000 description 2

- 239000000155 melt Substances 0.000 description 2

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 2

- 229910052753 mercury Inorganic materials 0.000 description 2

- 238000002156 mixing Methods 0.000 description 2

- -1 petroleums Chemical class 0.000 description 2

- 230000001737 promoting effect Effects 0.000 description 2

- 239000002904 solvent Substances 0.000 description 2

- 230000036962 time dependent Effects 0.000 description 2

- 239000002699 waste material Substances 0.000 description 2

- 206010017740 Gas poisoning Diseases 0.000 description 1

- 235000019738 Limestone Nutrition 0.000 description 1

- 208000027418 Wounds and injury Diseases 0.000 description 1

- 230000002159 abnormal effect Effects 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 238000005054 agglomeration Methods 0.000 description 1

- 230000002776 aggregation Effects 0.000 description 1

- 239000012080 ambient air Substances 0.000 description 1

- 238000004458 analytical method Methods 0.000 description 1

- RHZUVFJBSILHOK-UHFFFAOYSA-N anthracen-1-ylmethanolate Chemical compound C1=CC=C2C=C3C(C[O-])=CC=CC3=CC2=C1 RHZUVFJBSILHOK-UHFFFAOYSA-N 0.000 description 1

- 239000003830 anthracite Substances 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000001354 calcination Methods 0.000 description 1

- 239000000378 calcium silicate Substances 0.000 description 1

- 229910052918 calcium silicate Inorganic materials 0.000 description 1

- OYACROKNLOSFPA-UHFFFAOYSA-N calcium;dioxido(oxo)silane Chemical compound [Ca+2].[O-][Si]([O-])=O OYACROKNLOSFPA-UHFFFAOYSA-N 0.000 description 1

- 238000004581 coalescence Methods 0.000 description 1

- 239000012141 concentrate Substances 0.000 description 1

- 235000008504 concentrate Nutrition 0.000 description 1

- 239000000470 constituent Substances 0.000 description 1

- 230000002596 correlated effect Effects 0.000 description 1

- 230000006378 damage Effects 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 230000002542 deteriorative effect Effects 0.000 description 1

- 238000009792 diffusion process Methods 0.000 description 1

- 239000010459 dolomite Substances 0.000 description 1

- 229910000514 dolomite Inorganic materials 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 238000010410 dusting Methods 0.000 description 1

- 238000011156 evaluation Methods 0.000 description 1

- 239000002360 explosive Substances 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 239000011361 granulated particle Substances 0.000 description 1

- 238000005469 granulation Methods 0.000 description 1

- 230000003179 granulation Effects 0.000 description 1

- 230000012447 hatching Effects 0.000 description 1

- 230000020169 heat generation Effects 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 238000000265 homogenisation Methods 0.000 description 1

- 208000014674 injury Diseases 0.000 description 1

- 238000011835 investigation Methods 0.000 description 1

- 239000006028 limestone Substances 0.000 description 1

- 230000000670 limiting effect Effects 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000036961 partial effect Effects 0.000 description 1

- 238000010587 phase diagram Methods 0.000 description 1

- 238000000634 powder X-ray diffraction Methods 0.000 description 1

- 239000002244 precipitate Substances 0.000 description 1

- 238000001556 precipitation Methods 0.000 description 1

- 230000002250 progressing effect Effects 0.000 description 1

- 238000003303 reheating Methods 0.000 description 1

- 229920006395 saturated elastomer Polymers 0.000 description 1

- 238000007873 sieving Methods 0.000 description 1

- 238000004088 simulation Methods 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 235000020354 squash Nutrition 0.000 description 1

- 230000002195 synergetic effect Effects 0.000 description 1

- 238000003786 synthesis reaction Methods 0.000 description 1

- 230000026683 transduction Effects 0.000 description 1

- 238000010361 transduction Methods 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- 230000001960 triggered effect Effects 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27B—FURNACES, KILNS, OVENS, OR RETORTS IN GENERAL; OPEN SINTERING OR LIKE APPARATUS

- F27B19/00—Combinations of furnaces of kinds not covered by a single preceding main group

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B1/00—Preliminary treatment of ores or scrap

- C22B1/14—Agglomerating; Briquetting; Binding; Granulating

- C22B1/16—Sintering; Agglomerating

- C22B1/20—Sintering; Agglomerating in sintering machines with movable grates

- C22B1/205—Sintering; Agglomerating in sintering machines with movable grates regulation of the sintering process

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22B—PRODUCTION AND REFINING OF METALS; PRETREATMENT OF RAW MATERIALS

- C22B1/00—Preliminary treatment of ores or scrap

- C22B1/14—Agglomerating; Briquetting; Binding; Granulating

- C22B1/16—Sintering; Agglomerating

- C22B1/20—Sintering; Agglomerating in sintering machines with movable grates

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F27—FURNACES; KILNS; OVENS; RETORTS

- F27B—FURNACES, KILNS, OVENS, OR RETORTS IN GENERAL; OPEN SINTERING OR LIKE APPARATUS

- F27B21/00—Open or uncovered sintering apparatus; Other heat-treatment apparatus of like construction

- F27B21/06—Endless-strand sintering machines

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Life Sciences & Earth Sciences (AREA)

- Environmental & Geological Engineering (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Geology (AREA)

- Manufacturing & Machinery (AREA)

- General Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Manufacture And Refinement Of Metals (AREA)

- Furnace Details (AREA)

Description

本発明は、下方吸引式のドワイトロイド(DL)焼結機に気体燃料を供給して、高強度高品質の焼結鉱を製造する方法およびその製造に用いる焼結機に関するものである。 The present invention relates to a method for producing a high-strength, high-quality sintered ore by supplying a gaseous fuel to a downward suction type Dwytroid (DL) sintering machine, and a sintering machine used for the production.

高炉製銑法の主原料である焼結鉱は、一般に、図1に示すような工程を経て製造される。焼結鉱の原料は、鉄鉱石粉、製鉄所内回収粉、焼結鉱篩下粉、石灰石およびドロマイトなどの含CaO系副原料、生石灰等の造粒助剤、コークス粉や無煙炭などであり、これらの原料は、ホッパー1・・・の各々から、コンベヤ上に所定の割合で切り出される。切り出された原料は、ドラムミキサー2等によって適量の水が加えられ、混合、造粒されて、3.0〜6.0mmの平均径を有する擬似粒子である焼結原料とされる。この焼結原料は、焼結機上に配置されているサージホッパー4、5からドラムフィーダー6と切り出しシュート7を介して、無端移動式の焼結機パレット8上に装入され、焼結ベッドともいわれる装入層9を形成する。装入層の厚さ(高さ)は通常400〜800mm前後である。その後、装入層9の上方に設置された点火炉10で、この装入層表層中の炭材に点火するとともに、パレット8の下に配設されているウインドボックス11を介して空気を下方に吸引することにより、該装入層中の炭材を順次燃焼させ、このときに発生する燃焼熱によって、前記焼結原料を燃焼、溶融して焼結ケーキを得る。このようにして得た焼結ケーキは、その後、破砕、整粒され、5.0mm以上の塊成物からなる成品焼結鉱として回収される。

Sinter ore, which is the main raw material of the blast furnace ironmaking method, is generally manufactured through a process as shown in FIG. The raw materials for sintered ore are iron ore powder, iron mill recovered powder, sintered ore sieving powder, CaO-containing auxiliary materials such as limestone and dolomite, granulation aids such as quick lime, coke powder and anthracite, etc. Are cut out from each of the

上記製造プロセスにおいては、まず、点火炉10により装入層表層に点火が行われる。点火された装入層中の炭材は、ウインドボックスによって装入層の上層部から下層部に向かって吸引される空気によって幅をもって燃焼を続け、その燃焼帯は、パレット8の移動につれて次第に下層にかつ前方(下流側)に進行する。この燃焼の進行にともない、装入層の焼結原料粒子中に含まれる水分は、炭材の燃焼で発生する熱によって気化し、下方に吸引されて、まだ温度が上昇していない下層の焼結原料中に濃縮し、湿潤帯を形成する。その水分濃度がある程度以上になると、吸引ガスの流路である原料粒子間の空隙を、水分が埋めるようになり、通気抵抗を増大させる。なお、燃焼帯に発生する焼結反応に必要な溶融部分も、通気抵抗を高める要因となる。

In the manufacturing process, first, the

焼結機の生産量(t/hr)は、一般に、焼結生産率(t/hr・m2)×焼結機面積(m2)により決定される。即ち、焼結機の生産量は、焼結機の機幅や機長、原料堆積層の厚さ(装入層厚さ)、焼結原料の嵩密度、焼結(燃焼)時間、歩留などにより変化する。そして、焼結鉱の生産量を増加させるには、装入層の通気性(圧損)を改善して焼結時間を短縮する、あるいは、破砕前の焼結ケーキの冷間強度を高めて歩留を向上することなどが有効であると考えられている。 The production amount (t / hr) of the sintering machine is generally determined by the sintering production rate (t / hr · m 2 ) × sintering machine area (m 2 ). That is, the production volume of the sintering machine includes the machine width and length of the sintering machine, the thickness of the raw material deposition layer (charge layer thickness), the bulk density of the sintering raw material, the sintering (combustion) time, the yield, etc. It depends on. In order to increase the production of sintered ore, the air permeability (pressure loss) of the charging layer is improved to shorten the sintering time, or the cold strength of the sintered cake before crushing is increased. It is considered effective to improve the retention.

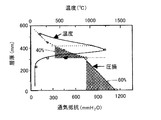

図2は、厚さが600mmの装入層中を移動する燃焼帯の前線が、該装入層のパレットの約400mm上(装入層表面から200mm下)の位置にあるときにおける装入層内の圧損と温度の分布を示したものである。このときの圧損分布は、湿潤帯におけるものが約60%、燃焼・溶融帯におけるものが約40%である。 FIG. 2 shows the charging layer when the front of the combustion zone moving through the 600 mm thick charging layer is approximately 400 mm above the charging layer pallet (200 mm below the charging layer surface). This shows the pressure loss and temperature distribution. The pressure loss distribution at this time is about 60% in the wet zone and about 40% in the combustion / melt zone.

図3は、焼結鉱の高生産時と低生産時、即ち、パレット移動速度が速い時と遅い時の装入層内の温度分布を示したものである。原料粒子が溶融し始める1200℃以上の温度に保持される時間(以降、「高温域保持時間」と称する)は、低生産の場合にはt1、生産性を重視した高生産の場合にはt2で表されている。高生産の時には、パレットの移動速度が速いため、高温域保持時間t2が低生産の時のt1と比べて短くなる。高温域保持時間が短くなると、焼成不足となり易く、焼結鉱の冷間強度が低下し、歩留が低下する。したがって、高強度焼結鉱の生産性を上げるためには、短時間の焼結でも、焼結ケーキの強度、即ち焼結鉱の冷間強度を上げて、歩留の維持、向上を図ることができる何らかの手段を講じる必要がある。なお、焼結鉱の冷間強度を表す指標としては、一般に、SI(シャッターインデックス)、TI(タンブラーインデックス)が用いられる。 FIG. 3 shows the temperature distribution in the charging layer at the time of high production and low production of sintered ore, that is, when the pallet moving speed is fast and slow. The time during which the raw material particles begin to melt is maintained at a temperature of 1200 ° C. or higher (hereinafter referred to as “high temperature region holding time”) is t 1 in the case of low production, and in the case of high production in which productivity is emphasized. It is represented by t 2. When the high productivity, because the moving speed of the pallet is fast, high temperature zone holding time t 2 is shorter than the t 1 when the low production. When the high temperature region holding time is shortened, firing is likely to be insufficient, the cold strength of the sintered ore is lowered, and the yield is lowered. Therefore, in order to increase the productivity of high-strength sinter, increase the strength of the sintered cake, that is, the cold strength of the sinter, to maintain and improve the yield even during short-time sintering. It is necessary to take some measures to be able to. In general, SI (shutter index) and TI (tumbler index) are used as indices representing the cold strength of sintered ore.

図4(a)は焼結機パレット上の装入層における焼結の進行過程を、図4(b)は装入層内の焼結過程における温度分布(ヒートパターン)を、図4(c)は焼結ケーキの歩留分布を示したものである。図4(b)からわかるように、装入層の上部は下層部に比べて温度が上昇し難く、高温域保持時間も短くなる。そのため、この装入層上部では、燃焼溶融反応(焼結化反応)が不十分となり、焼結ケーキの強度が低くなるため、図4(c)に示すように、歩留が低く、生産性の低下を招く要因となっている。 FIG. 4A shows the progress of sintering in the charging layer on the sintering machine pallet, FIG. 4B shows the temperature distribution (heat pattern) in the sintering process in the charging layer, and FIG. ) Shows the yield distribution of the sintered cake. As can be seen from FIG. 4B, the temperature of the upper portion of the charging layer is less likely to rise than the lower layer portion, and the high temperature region holding time is also shortened. Therefore, in the upper part of the charging layer, the combustion and melting reaction (sintering reaction) becomes insufficient, and the strength of the sintered cake is lowered. Therefore, as shown in FIG. It is a factor that causes a decline in

こうした問題点に鑑み、装入層上層部を長時間、高温に保持するための方法が従来から提案されている。例えば、特許文献1は、装入層に点火後、装入層上に気体燃料を噴射する技術を開示している。しかし、上記技術は、気体燃料(可燃性ガス)の種類が不明であるが、プロパンガス(LPG)や天然ガス(LNG)であるとしても、高濃度のガスを使用している。しかも、可燃性ガスの吹き込みに際し、炭材量を削減していないため、焼結層内が、1380℃を超える高温となる。そのため、この技術では、十分な冷間強度の向上や歩留の改善効果を享受できていない。しかも、点火炉直後に可燃性ガスを噴射した場合には、可燃性ガスの燃焼により焼結ベッド上部空間で火災を起こす危険が高く、現実性に乏しい技術であって、実用化には至っていない。

In view of these problems, a method for maintaining the charge layer upper layer portion at a high temperature for a long time has been proposed. For example,

また、特許文献2も、装入層に点火後、装入層に吸引される空気中に可燃性ガスを添加する技術を開示している。点火後、約1〜10分程度の供給が好ましいとされているが、点火炉での点火直後の表層部は、赤熱状態の焼結鉱が残存しており、供給の仕方によっては可燃性ガスの燃焼により火災を起こす危険が高く、また、具体的記述は少ないが、焼結済みの焼結帯で可燃ガスを燃焼させても効果は無く、焼結帯で燃焼すると、燃焼ガスによる温度上昇と熱膨張により通気性を悪化させるため、生産性を低減させてしまう傾向にあるので、これまで実用化には至っていない。

また、特許文献3は、焼結原料の装入層内を高温にするため、装入層の上にフードを配設し、そのフードを通じて空気やコークス炉ガスとの混合ガスを点火炉直後の位置で吹き込むことを開示している。しかし、この技術も、焼結層内の燃焼溶融帯の温度が1380℃を超える高温となるため、コークス炉ガス吹き込みの効果を享受できないとともに、可燃性混合ガスが焼結ベッド上部空間で発火し、火災を起こす危険性があり、実用化されていない。

In

さらに、特許文献4は、低融点溶剤と炭材や可燃性ガスを同時に、点火炉直後の位置で吹き込む方法を開示している。しかし、この方法も、表面に火炎が残留した状態で可燃性ガスを吹き込むため、焼結ベッド上部空間で火災になる危険性が高く、また、焼結帯の幅を十分に厚くできない(約15mm未満)ため、可燃性ガス吹き込みの効果を十分に享受することができない。さらに、低融点溶剤が多く存在するため、上層部において過剰な溶融現象を引き起こして、空気の流路となる気孔を閉塞してしまい、通気性を悪化させて、生産性の低下を招くことから、この技術もまた、現在に至るまで実用化されていない。

以上説明したように、これまで提案された従来の技術はいずれも、実用化には大きな問題を抱えており、実施可能な可燃性ガス吹込み技術の開発が切望されていた。

Further,

As described above, any of the conventional techniques proposed so far has a serious problem in practical use, and development of a combustible gas blowing technique that can be implemented has been eagerly desired.

上記問題点を解決する技術として、出願人は、特許文献5において、焼結機のパレット上に堆積させた焼結原料の装入層の上から燃焼下限濃度以下に希釈した各種気体燃料を供給して装入層中に導入し、燃焼させることにより、装入層内の最高到達温度および高温域保持時間のいずれか一方または両方を調整する方法を提案している。

上記特許文献5の技術は、下方吸引式焼結機において、装入層の上方で気体燃料を大気中に吐出して所定の濃度に希釈した気体燃料を装入層中に供給(導入)し、装入層内の目標とする位置で燃焼させる気体燃料供給を行うことにより、焼結原料の燃焼時の最高到達温度や高温域保持時間を適正に制御することができ、ひいては、熱量不足で焼結鉱の冷間強度が低くなりやすい装入層上層部のみならず、装入層中層部以下の任意の部分における焼結鉱強度を高めるような操業を行うことができる。

In the technique of the above-mentioned

しかし、上記気体燃料供給焼結操業を行う場合、焼結ベッドや焼結ケーキのひび割れ部などの高温部が火種となって気体燃料に逆火し、気体燃料供給部の供給口(吹出口)で燃焼する(着火)おそれがある。このような引火状態で焼結操業を続けると(爆発の問題は別として)、気体燃料を装入層内に供給できなくなるばかりでなく、気体燃料の燃焼によって酸素が消費された酸素不足の大気が装入層中に供給(導入)されることになる。その結果、燃焼時の最高到達温度や高温域保持時間を制御できなくなるばかりでなく、燃焼不足を起こして、焼結鉱の強度低下を招き、歩留りや生産性を低下させるため、焼結操業に重大な悪影響を及ぼすことになる。 However, when performing the above gas fuel supply sintering operation, the high temperature part such as the cracked part of the sintering bed or the sintered cake becomes a fire, and the gas fuel is backfired. There is a risk of burning (ignition). If the sintering operation is continued in such a flammable state (aside from the explosion problem), not only the gaseous fuel cannot be supplied into the charging layer, but also the oxygen-deficient atmosphere in which oxygen is consumed by the combustion of the gaseous fuel. Is supplied (introduced) into the charging layer. As a result, not only can the maximum temperature and high temperature range holding time during combustion not be controlled, but also a lack of combustion, resulting in a decrease in strength of the sintered ore and a decrease in yield and productivity. It will have a serious adverse effect.

そこで、本発明の目的は、下方吸引式焼結機に気体燃料を供給し、これを装入層中で燃焼させることにより、高強度高品質の焼結鉱を安全かつ高歩留で製造する方法、および、この方法の実施に当たって用いられる焼結機を提供することにある。 Therefore, an object of the present invention is to produce a high-strength, high-quality sintered ore safely and with a high yield by supplying gaseous fuel to a downward suction type sintering machine and burning it in the charging layer. It is an object to provide a method and a sintering machine used for carrying out the method.

上記目的を達成するために、本発明は、循環移動するパレット上に粉鉱石と炭材を含む焼結原料を装入して装入層を形成する装入工程と、上記装入層表面の炭材に点火炉で点火する点火工程と、上記装入層上方で大気中に気体燃料を噴出して燃焼下限濃度以下の希釈気体燃料とする気体燃料供給工程と、上記希釈気体燃料と空気とをパレット下に配設されたウインドボックスで吸引して装入層内に導入し、装入層内において希釈気体燃料と炭材を燃焼させて焼結ケーキを生成する焼結工程とを有する焼結鉱の製造方法において、上記気体燃料供給工程では、気体燃料を気体燃料供給手段の噴出口から吹き消え現象が起こる流速で噴出させると共に、上記焼結工程では、希釈気体燃料の供給量や濃度および焼結原料中の炭材量を変化させて、装入層内の温度が1200℃以上に保持される高温域保持時間の延長を図ると共に、最高到達温度を1200〜1380℃の範囲に保持することを特徴とする焼結鉱の製造方法を提案する。 In order to achieve the above object, the present invention comprises a charging step of forming a charging layer by charging a sintered raw material containing fine ore and carbonaceous material on a circulating pallet, and the surface of the charging layer. An ignition step of igniting the carbonaceous material in an ignition furnace, a gaseous fuel supply step of injecting gaseous fuel into the atmosphere above the charging layer to make a diluted gaseous fuel having a lower combustion lower limit concentration, the diluted gaseous fuel and air, And a sintering step for producing a sintered cake by sucking a gas in a wind box disposed under the pallet and introducing it into the charging layer and burning the diluted gas fuel and the carbonaceous material in the charging layer. In the method for producing the ore, in the gaseous fuel supply step , the gaseous fuel is ejected from the jet port of the gaseous fuel supply means at a flow rate at which a blow-off phenomenon occurs, and in the sintering step, the supply amount of the diluted gaseous fuel is Varying the concentration and the amount of carbon in the sintering material The temperature in the layer is made longer hot zone retention time is maintained above 1200 ° C., we propose a method for producing sintered ore, which comprises holding the maximum temperature in the range of 1,200 to 1,380 ° C..

本発明の製造方法における上記吹き消え現象が起こる流速は、気体燃料の燃焼速度を超える速度であることを特徴とする。 In the production method of the present invention, the flow rate at which the blow-out phenomenon occurs is a rate exceeding the combustion rate of the gaseous fuel.

また、本発明の製造方法は、上記気体燃料を、

(a)開口径が3mmφ未満の噴出口から噴出させること、

(b)開口径が0.8〜1.5mmφの噴出口から噴出させること、を特徴とする。

Moreover, the production method of the present invention comprises the above gaseous fuel ,

(A ) ejecting from an outlet having an opening diameter of less than 3 mmφ;

(B ) It is characterized by ejecting from an ejection port having an opening diameter of 0.8 to 1.5 mmφ.

また、本発明の製造方法における上記焼結工程では、

(a)装入層の上から導入した希釈気体燃料の少なくとも一部を未燃焼のまま上記装入層内の燃焼・溶融帯に到達させ、燃焼させること、

(b)装入層の上から導入した希釈気体燃料を装入層内で燃焼させることによって、燃焼・溶融帯の高さ方向の厚みおよび/またはパレット進行方向の幅を拡大させること、

(c)装入層の上から導入した希釈気体燃料を装入層内で燃焼させることによって、燃焼・溶融帯の高温域保持時間を延長させること、を特徴とする。

Further, in the sintering step of the production method of the present invention,

(A) sintering bed at least a portion of the diluted gaseous fuel introduced to reach a left combustion and melting zone in the sintering bed unburned from the top of, and Turkey is burned,

(B) by combusting the diluted gaseous fuel introduced from above the sintering bed in the sintering bed within, thereby enlarging the width of the thickness in the height direction of the combustion and melting zone and / or the pallet advancing direction,

By burning in the sintering bed in the dilution gaseous fuel introduced from above (c) sintering bed, to make extended high temperature zone holding time in the combustion and melting zone, characterized by.

また、本発明の製造方法における上記焼結工程では、

(a)希釈気体燃料の装入層への導入を、点火炉以降の位置で行うこと、

(b)希釈気体燃料の装入層への導入を、装入層表層部に焼結ケーキが生成されてから焼結が完了するまでの間に行うこと、

(c)希釈気体燃料の焼結層内への導入を、燃焼・溶融帯の厚みが15mm以上となる領域において行うこと、を特徴とする。

In the above sintering step in the production method of the present invention ,

(A ) introducing the diluted gas fuel into the charging layer at a position after the ignition furnace;

( B ) introducing the diluted gas fuel into the charging layer between the generation of the sintered cake in the charging layer surface layer and the completion of sintering;

( C ) The diluted gas fuel is introduced into the sintered layer in a region where the thickness of the combustion / melting zone is 15 mm or more.

また、本発明の製造方法における上記希釈気体燃料は、

(a)燃焼下限濃度の75%以下かつ2%以上の濃度に希釈された気体燃料であること、

(b)燃焼下限濃度の60%以下かつ2%以上の濃度に希釈された気体燃料であること、

(c)燃焼下限濃度の25%以下かつ2%以上の濃度に希釈された気体燃料であること、を特徴とする。

また、本発明の製造方法における上記気体燃料は、

(a)高炉ガス、コークス炉ガス、高炉・コークス炉混合ガス、都市ガス、天然ガス、メタンガス、エタンガス、プロパンガスおよびそれらの混合ガスのうちから選ばれるいずれかの可燃性ガスであること、

(b)CO含有量が50massppm以下であること、を特徴とする。

また、本発明の方法における上記気体燃料は、気体状態での着火温度が、気体燃料供給開始時の焼結ベッド表層温度より高い液体燃料を気化させたものであること、また、上記液体燃料は、アルコール類、エーテル類、石油類、その他の炭化水素系化合物類であることを特徴とする。また、本発明の製造方法では、上記液体燃料を、液体燃料の沸点以上着火温度未満の温度に保持することを特徴とする。

The diluted gas fuel in the production method of the present invention is

(A) a gaseous fuel diluted to a concentration of 75% or less and 2% or more of the lower combustion limit concentration;

(B) a gaseous fuel diluted to a concentration of 60% or less and 2% or more of the lower combustion limit concentration;

(C) It is a gaseous fuel diluted to a concentration of 25% or less and 2% or more of the lower combustion limit concentration .

The gaseous fuel in the production method of the present invention is

(A) It is any flammable gas selected from blast furnace gas, coke oven gas, blast furnace / coke oven mixed gas, city gas, natural gas, methane gas, ethane gas, propane gas and mixed gas thereof,

(B) The CO content is 50 mass ppm or less.

Further, the gaseous fuel in the method of the present invention is obtained by vaporizing a liquid fuel whose ignition temperature in a gaseous state is higher than the surface temperature of the sintering bed at the start of supplying the gaseous fuel, and the liquid fuel is , Alcohols, ethers, petroleums, and other hydrocarbon compounds. In the production method of the present invention, the liquid fuel is maintained at a temperature not lower than the ignition temperature and not lower than the boiling point of the liquid fuel.

また、本発明は、循環移動するパレット上に粉鉱石と炭材を含む焼結原料を装入して装入層を形成する原料供給装置と、上記装入層表面の炭材に点火する点火炉と、上記装入層上辺の空気中に、気体燃料を噴出して燃焼下限濃度以下の希釈気体燃料とする気体燃料供給装置と、上記希釈気体燃料と空気とをパレット下で吸引して装入層内に導入するウインドボックスとを備える焼結機において、上記気体燃料供給装置は、開口径:3mmφ未満の噴出口を有する気体燃料供給パイプを配設してなるものであることを特徴とする焼結機を提供する。 The present invention also includes a raw material supply device for forming a charging layer by charging a sintered raw material containing fine ore and carbonaceous material on a circulating pallet, and igniting the carbonaceous material on the surface of the charging layer. A gas fuel supply device that jets gaseous fuel into the furnace and air above the charging layer to make it a diluted gaseous fuel having a concentration lower than the lower limit of combustion, and the diluted gaseous fuel and air are sucked under the pallet and loaded. In a sintering machine including a wind box introduced into a layer, the gaseous fuel supply device is characterized in that a gaseous fuel supply pipe having a jet port having an opening diameter of less than 3 mmφ is provided. A sintering machine is provided.

本発明の焼結機における上記気体燃料供給装置は、気体燃料を、開口径が0.8〜1.5mmφの噴出口から噴出させるものであることを特徴とする。 The gas fuel supply apparatus in the sintering machine of the present invention, the gas-body fuel, opening diameter and wherein the this is intended to be ejected from the ejection port of the 0.8~1.5Mmfai.

また、本発明の焼結機における上記気体燃料供給装置は、パレット幅方向における気体燃料の供給量が可変な装置であることを特徴とする。 Further, the gas fuel supply apparatus in the sintering machine of the present invention, the supply amount of gaseous fuel in pallet width direction, wherein the variable device Dearuko.

また、本発明の焼結機における上記気体燃料供給装置は、

(a)気体燃料を装入層表面に対して垂直方向に噴出するものであること、

(b)気体燃料を装入層表面に対して平行方向に噴出するものであること、

(c)気体燃料を装入層の上方に設けられた反射板に向かって噴出するものであること、

(d)気体燃料供給パイプに設けられた気体燃料の噴出方向を装入層表面に対して±90度の範囲に分散させたものであること、

(e)気体燃料供給パイプを回転させ、気体燃料の噴出方向を装入層表面に対して±90度の範囲で揺動させるものであること、

(f)気体燃料の大気中への噴出を、装入層表面上方300mm以上の高さで行うものであること、

(g)気体燃料の噴出高さ位置を調整する昇降機構を有すること、を特徴とする。

Moreover, the gaseous fuel supply device in the sintering machine of the present invention,

(A) jetting gaseous fuel in a direction perpendicular to the charge layer surface;

(B) jetting gaseous fuel in a direction parallel to the surface of the charging layer;

(C) jetting gaseous fuel toward a reflector provided above the charging layer;

(D) that the jet direction of the gaseous fuel provided in the gaseous fuel supply pipe is dispersed in a range of ± 90 degrees with respect to the charged layer surface;

(E) rotating the gaseous fuel supply pipe and swinging the ejection direction of the gaseous fuel within a range of ± 90 degrees with respect to the charged layer surface;

(F) jetting gaseous fuel into the atmosphere at a height of 300 mm or more above the charge layer surface;

(G) It has the raising / lowering mechanism which adjusts the ejection height position of gaseous fuel, It is characterized by the above-mentioned.

本発明によれば、下方吸引式焼結機の操業において、装入層の上方で気体燃料を大気中に吐出して所定の濃度に希釈調整した希釈気体燃料を装入層中に供給(導入)し、装入層内の目標とする位置で燃焼させることができる。この場合において、希釈気体燃料の供給位置や燃焼時の最高到達温度、高温域保持時間を制御することにより、熱不足によって焼結鉱の冷間強度が低くなりやすい装入層上部のみならず、装入層中層以下の任意の部分における焼結鉱強度を高めるような操業を行うことができる。また、本発明では、装入層全体の通気性を悪化させることなく、とくに燃焼・溶融帯での反応、例えば、この帯域の上下方向の厚みやパレット進行方向における幅の制御を介して、任意の位置における焼結ケーキの強度を制御することができるので、焼結鉱全体として冷間強度の高い成品焼結鉱を歩留りよくかつ高い生産性を確保しつつ製造することができる。しかも、本発明の焼結機を用いれば、こうした焼結機の操業を安全に行うことができる。 According to the present invention, in the operation of the lower suction type sintering machine, the gaseous fuel is discharged into the atmosphere above the charging layer, and diluted gaseous fuel that is diluted to a predetermined concentration is supplied into the charging layer (introduction) And can be burned at a target position in the charging layer. In this case, by controlling the supply position of the diluted gas fuel, the maximum temperature reached during combustion, and the high temperature range holding time, not only the upper part of the charging layer where the cold strength of the sintered ore tends to be lowered due to insufficient heat, The operation can be performed so as to increase the strength of the sintered ore in any portion below the middle layer of the charging layer. In the present invention, the reaction in the combustion / melting zone, for example, the vertical thickness of the zone or the width in the pallet traveling direction can be controlled without deteriorating the air permeability of the entire charging layer. Since the strength of the sintered cake at the position can be controlled, it is possible to manufacture a product sintered ore having a high cold strength as a whole sintered ore with high yield and high productivity. And if the sintering machine of this invention is used, the operation of such a sintering machine can be performed safely.

本発明の焼結機における焼結鉱の製造方法は、装入工程、点火工程、気体燃料供給工程および焼結工程とから構成されている。この製造方法において、上記装入工程は、循環移動するパレット上に粉鉱石と炭材を含む焼結原料を装入して、パレット上に焼結原料の装入層を形成する工程であり、上記点火工程は、点火炉を使って装入層上表面の炭材に点火する工程である。また、上記気体燃料供給工程は、高濃度の気体燃料を装入層上方の空気中に高速で吐出して燃焼下限濃度以下の希釈気体燃料を得る工程であり、上記焼結工程は、パレット下に配置されたウインドボックスの吸引力により上記希釈気体燃料と空気とを装入層内に吸引し、該希釈気体燃料を装入層内において燃焼させると同時に、装入層内に吸引した空気により、該装入層内の炭材を燃焼させ、これらの燃焼によって発生する熱によって、焼結原料を焼結し、焼結ケーキを生成させる工程である。 The manufacturing method of the sintered ore in the sintering machine of this invention is comprised from the charging process, the ignition process, the gaseous fuel supply process, and the sintering process. In this manufacturing method, the charging step is a step of charging a sintered raw material containing fine ore and carbonaceous material on a circulating pallet and forming a charging layer of the sintered raw material on the pallet, The ignition step is a step of igniting the carbon material on the upper surface of the charging layer using an ignition furnace. The gaseous fuel supply step is a step of discharging a high-concentration gaseous fuel into the air above the charging layer at a high speed to obtain a diluted gaseous fuel below the lower combustion limit concentration, and the sintering step is performed under the pallet. The diluted gas fuel and air are sucked into the charging layer by the suction force of the wind box arranged in the same, and the diluted gas fuel is burned in the charging layer, and at the same time, by the air sucked into the charging layer. In this step, the carbonaceous material in the charging layer is burned, and the sintered raw material is sintered by the heat generated by the combustion to produce a sintered cake.

上記気体燃料供給工程は、点火炉のパレット進行方向の下流側で、気体燃料供給手段の噴出口から気体燃料を装入層上辺大気中に高速で吐出し、空気と混合させて、燃焼下限濃度以下の希釈気体燃料をとし、これを装入層中に導入させるための工程であり、本発明の焼結機は、上記希釈気体燃料を得るための気体燃料供給装置を有することを特徴としている。 In the gaseous fuel supply step, gaseous fuel is discharged at high speed from the jet port of the gaseous fuel supply means into the upper atmosphere of the charging layer on the downstream side in the pallet traveling direction of the ignition furnace, mixed with air, and the lower combustion limit concentration This is a process for introducing the following diluted gas fuel into the charging layer, and the sintering machine of the present invention is characterized by having a gaseous fuel supply device for obtaining the diluted gas fuel. .

上記気体燃料供給装置としては、具体的には、図5に示したように、パレットの幅方向に沿って、複数の気体燃料供給パイプを配設し、そのパイプには、気体燃料を吐出するスリットあるいは開口を設けるかまたはノズルを配設した気体燃料供給手段を有するもの、あるいは、図6に示したように、パレットの進行方向に沿って、複数の気体燃料供給パイプを配設し、そのパイプには、気体燃料を吐出するスリットあるいは開口を設けるかまたはノズルを配設した気体燃料供給手段を有するものであるが好ましい。 Specifically, as shown in FIG. 5, a plurality of gaseous fuel supply pipes are arranged along the width direction of the pallet, and the gaseous fuel is discharged into the pipes as the gaseous fuel supply apparatus. A gas fuel supply means provided with slits or openings or nozzles, or a plurality of gas fuel supply pipes arranged along the direction of pallet movement as shown in FIG. The pipe preferably has a gaseous fuel supply means provided with a slit or opening for discharging gaseous fuel or provided with a nozzle.

また、上記気体燃料供給装置は、例えば、気体燃料供給パイプやノズル等に流量制御手段を設けることにより、パレット幅方向における気体燃料の供給量を制御することができることが好ましい。特に、パレット幅方向のサイドウォール近傍では、横風の影響を受けて、供給した気体燃料が機側方向に流されたり、機外に漏出したりして、気体燃料濃度が希薄になるおそれが高いので、そのサイドウォール近傍に気体燃料を多く供給できるようにしたものであることが好ましい。 Moreover, it is preferable that the said gaseous fuel supply apparatus can control the supply quantity of the gaseous fuel in a pallet width direction, for example by providing a flow control means in a gaseous fuel supply pipe, a nozzle, etc. In particular, in the vicinity of the side wall in the pallet width direction, there is a high risk that the gaseous fuel concentration will be dilute due to the influence of crosswinds and the supplied gaseous fuel will flow in the machine side direction or leak out of the machine. Therefore, it is preferable that a large amount of gaseous fuel can be supplied in the vicinity of the sidewall.

また、上記気体燃料供給装置は、気体燃料を、装入層の上方で、大気中に高速で吐出させ、それによって周囲の空気と短時間で混合し、その気体燃料の燃焼下限濃度以下の濃度に希釈し、その後、装入層中にその希釈気体燃料を導入する必要がある。 Further, the gaseous fuel supply device causes the gaseous fuel to be discharged into the atmosphere at a high speed above the charging layer, thereby mixing with the surrounding air in a short time, and a concentration below the lower combustion limit concentration of the gaseous fuel. And then dilute gaseous fuel must be introduced into the charging layer.

本発明において、上記のように装入層の上方で気体燃料を大気中に高速で吐出し、その気体燃料を燃焼下限濃度以下に希釈するのは、以下の理由による。

表1は、本発明で用いることができる代表的な気体燃料の燃焼下限濃度、供給濃度等を示したものである。焼結原料中に気体燃料を供給する時のガス濃度は、爆発や火災(着火)を防止するには、燃焼下限濃度より低いほど安全である。都市ガスは、Cガス(コークス炉ガス)と燃焼下限濃度が近似しているが、熱量がCガスよりも高いことから、供給濃度を低くできる。したがって、安全性を確保する観点からは、供給濃度を低くできる都市ガスの方がCガスよりも優位である。

In the present invention, as described above, the gaseous fuel is discharged into the atmosphere at a high speed above the charging layer, and the gaseous fuel is diluted below the lower combustion limit concentration for the following reason.

Table 1 shows the lower combustion limit concentration, supply concentration, and the like of typical gaseous fuels that can be used in the present invention. In order to prevent explosion and fire (ignition), the gas concentration when supplying gaseous fuel into the sintering raw material is safer as it is lower than the lower combustion limit concentration. City gas is similar to C gas (coke oven gas) in terms of the lower combustion limit concentration, but since the amount of heat is higher than that of C gas, the supply concentration can be lowered. Therefore, from the viewpoint of ensuring safety, city gas that can reduce the supply concentration is superior to C gas.

表2は、気体燃料中に含まれる燃焼成分(水素,CO,メタン)と、それら成分の燃焼下限・上限濃度、層流、乱流時の燃焼速度等を示したものである。焼結中に気体燃料供給装置から供給している気体燃料への着火を防止するには、逆火防止を図る必要があるが、そのためには、気体燃料を、少なくとも層流燃焼速度以上、好ましくは乱流燃焼速度以上の高速で吐出させれば良いと考えられる。例えば、メタンを主成分とする都市ガスの場合には、3.7m/sを超える速度で吐出させれば、逆火のおそれはないわけである。一方、水素ガスは、乱流燃焼速度がCOやメタンと比較して速いため、逆火を防止するには、その分、高速で吐出させる必要がある。つまり、表1に示した気体燃料の中では、水素を含まない都市ガスは、水素を59vol%含有するCガスと比較して、吐出速度を遅くすることができる。しかも、都市ガスは、COを含まないので、ガス中毒を起こすおそれもない。したがって、安全性を確保する観点からは、都市ガスは、本発明において使用する気体燃料として好ましい特性を有するものであると言える。メタンを主成分とする天然ガスも同様である。もちろん、Cガスも、気体燃料として使用することができるが、その場合には、ガス吐出速度を高める(速める)こと、および、CO対策を別途講ずることが必要となる。 Table 2 shows the combustion components (hydrogen, CO, methane) contained in the gaseous fuel, the lower and upper combustion concentrations of these components, laminar flow, combustion speed during turbulent flow, and the like. In order to prevent ignition of the gaseous fuel supplied from the gaseous fuel supply device during sintering, it is necessary to prevent backfire. For this purpose, the gaseous fuel is preferably at least at the laminar flow rate or higher. Is considered to be discharged at a speed higher than the turbulent combustion speed. For example, in the case of city gas mainly composed of methane, there is no fear of backfire if it is discharged at a speed exceeding 3.7 m / s. On the other hand, hydrogen gas has a turbulent combustion speed that is faster than that of CO or methane. Therefore, in order to prevent backfire, it is necessary to discharge hydrogen gas at a higher speed. That is, in the gaseous fuel shown in Table 1, the city gas that does not contain hydrogen can make the discharge speed slower than the C gas containing 59 vol% hydrogen. Moreover, since city gas does not contain CO, there is no risk of gas poisoning. Therefore, from the viewpoint of ensuring safety, it can be said that city gas has favorable characteristics as a gaseous fuel used in the present invention. The same applies to natural gas mainly composed of methane. Of course, C gas can also be used as gaseous fuel, but in that case, it is necessary to increase (accelerate) the gas discharge speed and to take measures against CO.

表3は、気体燃料を供給する形式による得失を評価した結果を示したものである。表中、直上吹込み形式とは、都市ガスやCガス等の気体燃料を、高濃度のまま吐出して周囲の大気を巻き込ませることにより所定の濃度に希釈し、装入層中に吸引(導入)させる形式のことであり、予混合吹込み形式とは、あらかじめ大気と気体燃料とを混合して所定の濃度まで希釈したものを装入層上に供給し、装入層中に吸引(導入)させる、いわゆるプレミックス形式のことである。直上吹込み形式では、上述した乱流燃焼速度以上の速度で気体燃料を吐出すれば、逆火防止は容易であるが、気体燃料を周囲の大気と混合し希釈させる際、濃度ムラが発生しやすいため、異常燃焼を起こす可能性が、予混合吹込み形式に比べて高い。しかし、設備コストを含めて総合的に評価した場合には、都市ガスの直上吹込みが最も優位である。 Table 3 shows the results of evaluating the advantages and disadvantages of the type of supplying the gaseous fuel. In the table, the direct-injection type is a gas fuel such as city gas or C gas that is diluted to a predetermined concentration by discharging it with high concentration and entraining the surrounding atmosphere, and sucked into the charging layer ( The premixed blowing type is a method in which air and gaseous fuel are mixed in advance and diluted to a predetermined concentration and supplied to the charging layer and sucked into the charging layer ( This is a so-called premix format. In the direct injection type, it is easy to prevent backfire if the gaseous fuel is discharged at a speed equal to or higher than the turbulent combustion speed described above, but concentration unevenness occurs when the gaseous fuel is mixed with the surrounding atmosphere and diluted. Because it is easy, abnormal combustion is likely to occur compared to the premixed blowing type. However, in the case of comprehensive evaluation including equipment costs, direct injection of city gas is the most advantageous.

また、本発明では、気体燃料供給装置により、気体燃料を装入層の上方で大気中に高速で吐出させ、それによって周囲の空気と短時間で混合させて、その気体燃料の燃焼下限濃度以下の濃度に希釈し、その後、装入層中にその希釈気体燃料を導入するが、その理由は以下による。 Further, in the present invention, the gaseous fuel is discharged at high speed into the atmosphere above the charging layer by the gaseous fuel supply device, thereby being mixed with the surrounding air in a short time, and below the lower combustion limit concentration of the gaseous fuel. The diluted gaseous fuel is then introduced into the charge layer for the following reasons.

図7(a)に示したような内径300mmφ×高さ400mmの焼結鍋に焼結ケーキを充填し、その焼結ケーキの中央部の上から深さ90mmの位置にノズルを埋め込み、対空気で1vol%となるよう100%濃度のメタンガスを吹き込み、焼結ケーキ内の円周方向および深さ方向におけるメタンガス濃度を測定し、その結果を表4に示した。一方、図7(b)に示したように、同じノズルを用いて、焼結ケーキの上方350mmの位置からメタンガスを大気中に供給して上記と同じ濃度となるよう希釈した場合について、上記と同様にして焼結ケーキ内のメタンガス濃度の分布を測定し、その結果を表5に示した。これらの結果から、メタンガスを焼結ケーキ中に直接導入した場合には、メタンガスの横方向への拡散が不十分であるのに対して、メタンガスを焼結ケーキ上方で希釈して供給した場合には、焼結ケーキ内のメタンガス濃度はほぼ均一化していることがわかる。以上の結果から、気体燃料は、焼結ケーキの上方で空気中に供給することにより、装入層内に導入される前に、均一に希釈しておくことが好ましいことがわかる。

A sintered pan having an inner diameter of 300 mmφ × height of 400 mm as shown in FIG. 7A is filled with the sintered cake, and a nozzle is embedded at a

次に、本発明においては、気体燃料供給装置の気体燃料供給パイプに設けられたスリットやノズル等の噴出口から気体燃料を噴出させる速度は、逆火を防止する観点から高速で吐出させる必要がある。すなわち、気体燃料は、装入層表層に吸引・導入される段階までに、希釈されて燃焼下限濃度以下となっているが、本発明の焼結操業においては、焼結パレット内に燃焼・溶融帯を形成するあるいは形成しつつある焼結層が存在し、常に火種を有する状態において、装入層の上方で、気体燃料の供給が行われる。従って、何らかの火種によって、気体燃料供給装置から供給された気体燃料に着火した場合、ノズル等から吐出させる気体燃料の流速が遅いと、逆火を起こして、気体燃料供給装置や気体燃料供給パイプ内で爆発・燃焼を起こすおそれがある。そこで、気体燃料に着火しても、逆火しないようにするために、気体燃料の噴出速度は、その気体燃料が有する燃焼速度以上、より好ましくは、乱流燃焼速度以上の速度で吐出させるのが望ましいと考えられる。因みに、メタンガスの層流燃焼速度は、約0.4m/s、乱流燃焼速度は、約4m/sである。 Next, in the present invention, the speed at which the gaseous fuel is ejected from the outlet of the gaseous fuel supply pipe of the gaseous fuel supply apparatus, such as a slit or nozzle, needs to be discharged at a high speed from the viewpoint of preventing flashback. is there. That is, the gaseous fuel is diluted by the stage of being sucked and introduced into the surface layer of the charging layer and is below the lower limit of combustion concentration. In the sintering operation of the present invention, combustion and melting are performed in the sintering pallet. Gas fuel is supplied above the charging layer in a state where there is a sintered layer forming or forming a band and always has a fire type. Therefore, when the gaseous fuel supplied from the gaseous fuel supply device is ignited by some kind of fire, if the flow rate of the gaseous fuel discharged from the nozzle or the like is slow, backfire occurs, and the gaseous fuel supply device or the gaseous fuel supply pipe May cause explosion or combustion. Therefore, in order to prevent backfire even if the gaseous fuel is ignited, the ejection speed of the gaseous fuel is discharged at a speed higher than the combustion speed of the gaseous fuel, more preferably at a speed higher than the turbulent combustion speed. Is considered desirable. Incidentally, the laminar combustion speed of methane gas is about 0.4 m / s, and the turbulent combustion speed is about 4 m / s.

そこで、上記燃焼速度で実際に吹き消えが起こる条件を確認する実験を行った。

この実験では、図8に示したように25Aの配管に、開口径が1mmφ、2mmφおよび3mmφの噴出口を加工し、この配管にLNGガスを供給して上記噴出口からLNGガスを噴出させ、その噴出したLNGガスに点火源を用いて点火し、その後、上記点火源を引き離したときに吹き消えが起こる噴出速度を測定した。ここで、上記噴出速度は、LNGガスのヘッダー圧を変えることにより制御した。

Therefore, an experiment was conducted to confirm the conditions under which the blowout actually occurs at the above burning rate.

In this experiment, as shown in FIG. 8, a jet outlet having an opening diameter of 1 mmφ, 2 mmφ, and 3 mmφ is processed in a pipe of 25A, LNG gas is supplied to this pipe, and LNG gas is jetted from the jet outlet. The ejected LNG gas was ignited using an ignition source, and then the ejection speed at which blow-off occurred when the ignition source was separated was measured. Here, the ejection speed was controlled by changing the header pressure of the LNG gas.

その結果、噴出口の開口径が1mmφでは、LNGガスのヘッダー圧を300mmH2O以上とし、気体燃料の噴出速度を70m/s以上としたときに、また、2mmφの開口径では、LNGガスのヘッダー圧を550mmH2O以上とし、気体燃料の噴出速度を130m/s以上としたときに吹き消えが起こることがわかった。一方、3mmφの開口径では、LNGガスのヘッダー圧を2000mmH2Oとして音速を超える速度で気体燃料を噴出させても、噴出口での気体燃料の燃焼は防止できたとしても、その下流の低速部で燃焼を起こす、いわゆる煽火が発生し、確実に吹き消すことはできなかった。参考として、開口径が1mmφのときの実験結果を図9に示した。 As a result, when the opening diameter of the jet port is 1 mmφ, when the header pressure of the LNG gas is 300 mmH 2 O or more and the jet speed of the gaseous fuel is 70 m / s or more, and when the opening diameter is 2 mmφ, the LNG gas It was found that blowout occurred when the header pressure was 550 mmH 2 O or higher and the gas fuel injection speed was 130 m / s or higher. On the other hand, with an opening diameter of 3 mmφ, even if gaseous fuel is ejected at a speed exceeding the speed of sound by setting the header pressure of LNG gas to 2000 mmH 2 O, combustion of gaseous fuel at the jet outlet can be prevented, but the downstream low speed A so-called bonfire, which causes combustion in the part, occurred and could not be blown out reliably. As a reference, the experimental results when the opening diameter is 1 mmφ are shown in FIG.

上記のように、LNGガスあるいはLNGガスと同等の燃焼速度を有する燃料ガス(例えば、メタン、エタン、プロパンガス等)を用いる場合、吹き消しを起こさせて逆火を防止するには、少なくとも開口径は3mmφ未満とする必要があることがわかった。また、気体燃料の噴出速度は、単に燃焼速度以上としただけでは、噴出口での燃焼は防止できても、その下流で低速となった部分での燃焼(煽火)を防止することはできない。そこで、本発明では、斯かる煽火をも防止するために、吹き消え現象が起こる速度以上で噴出口から気体燃料を噴出させることとした。そして、この吹き消え現象を起こさせるためには、気体の噴出口を開口径3mmφ未満の大きさとして高速で気体燃料を噴出させる必要があり、例えば、開口径が1mmφ相当の場合は70m/s以上、開口径が1.5mmφ相当の場合は100m/s以上、開口径が2mmφの場合は130m/s以上の高速で噴出させることが好ましい。 As described above, when using a LNG gas or a fuel gas having a burning rate equivalent to that of the LNG gas (for example, methane, ethane, propane gas, etc.), in order to prevent blowback and prevent backfire, at least open it. It was found that the aperture needs to be less than 3 mmφ. Moreover, even if the jet speed of the gaseous fuel is simply set to be equal to or higher than the combustion speed, combustion at the jet outlet cannot be prevented even though combustion at the jet outlet can be prevented. . Therefore, in the present invention, in order to prevent such a fire, the gaseous fuel is ejected from the ejection port at a speed higher than the speed at which the blow-off phenomenon occurs. In order to cause this blow-off phenomenon, it is necessary to jet the gaseous fuel at a high speed with the gas outlet being less than the opening diameter of 3 mmφ. For example, when the opening diameter is equivalent to 1 mmφ, 70 m / s As described above, it is preferable to eject at a high speed of 100 m / s or more when the opening diameter is equivalent to 1.5 mmφ, and 130 m / s or more when the opening diameter is 2 mmφ.

なお、本発明を実機に適用する場合の好ましい開口径は0.8〜1.5mmφの範囲である。0.8mmφ未満では、配管に穴加工することが難しくなり、また、ガス中に含まれる粉塵等によって閉塞を起こしやすくなるからである。一方、1.5mmφ超えでは、吹き消しを起こさせるためには比較的大きな噴出速度が必要となるため、安全性を確保するためには噴出速度は低い方が好ましいからである。

ところで、上記説明では、噴出口の形状を円とし、その直径で大きさを説明してきたが、開噴出口の形状は、同一の開口面積を有するものであれば特に円に限定されるものではなく、例えば、楕円形状のものや溝状(スリット)としたものでもよい。

A preferable opening diameter when the present invention is applied to an actual machine is in the range of 0.8 to 1.5 mmφ. If it is less than 0.8 mmφ, it is difficult to drill a hole in the pipe, and it is easy to cause clogging by dust contained in the gas. On the other hand, if it exceeds 1.5 mmφ, a relatively large ejection speed is required to cause blowout, and therefore it is preferable that the ejection speed be low in order to ensure safety.

By the way, in the above description, the shape of the jet outlet is assumed to be a circle and the size is described by its diameter. However, the shape of the open jet outlet is not particularly limited to a circle as long as it has the same opening area. For example, an elliptical shape or a groove shape (slit) may be used.

また、気体燃料の噴出速度は、開口径の他に、気体燃料の供給圧力によっても変化するため、上記吹き消えが起こる噴出速度を確保するには、開口を形成するノズル圧力とノズル流速(噴出速度)の関係に基づき制御を行えばよい。図10は、空気を噴出させる場合を例にとって、ノズル圧とノズル流速との関係を示したものであり、気体燃料のガス密度(ρ)を代入すれば、下記式;

ΔP=ρ・V2/(2・g)

ここで、ΔP:ノズル差圧(mmH2O)、ρ:30℃における気体燃料の密度(kg/m3)、V:ノズル流速(m/s)、g:重力加速度(m/s2)である。

を用いてノズル流速を求めることができる。

また、LNGガスを開口径が1mmφの孔から噴出させる場合には300mmH2Oで70m/s、1.5mmφの孔から噴出させる場合には700mmH2Oで100m/sの速度で噴出させることが可能で、吹き消しを起こさせることができる。

In addition, since the ejection speed of the gaseous fuel changes depending on the supply pressure of the gaseous fuel in addition to the opening diameter, in order to secure the ejection speed at which the blowout occurs, the nozzle pressure and nozzle flow velocity (ejection Control may be performed based on the relationship of (speed). FIG. 10 shows the relationship between the nozzle pressure and the nozzle flow velocity, taking the case of jetting air as an example. If the gas density (ρ) of the gaseous fuel is substituted, the following formula:

ΔP = ρ · V 2 / (2 · g)

Here, ΔP: Nozzle differential pressure (mmH 2 O), ρ: Gaseous fuel density (kg / m 3 ) at 30 ° C., V: Nozzle flow velocity (m / s), g: Gravitational acceleration (m / s 2 ) It is.

Can be used to determine the nozzle flow rate.

When LNG gas is ejected from a hole having an opening diameter of 1 mmφ, it is ejected at a speed of 70 m / s at 300 mmH 2 O, and when ejected from a hole at 1.5 mmφ, it is ejected at a speed of 100 m / s at 700 mmH 2 O. Yes, it can be blown out.

また、気体燃料を吐出させる配管が長尺である場合、一般に、気体燃料の供給元に近いほど高速で噴出し、供給元から遠くなるほど噴出速度が遅くなることが予想される。そこで、図11の写真に示したように、開口径1mmφの噴出口をピッチ160mmで76個開け、先端を閉塞した長さ6mの長尺配管(25A)を用い、この配管の片側端から空気を元圧0.1〜1.00kg/cm2・Gの範囲で変化させて供給し、上記噴出口から空気を噴出させ、このときの配管長さ方向の圧力変化を測定した。その実験の結果は表6に示したが、この実験条件(配管径、噴出口)の範囲内では、元圧と配管末端部の圧力にほとんど差はなく、したがって、各噴出口から均等にガスが噴出していることがわかった。 In addition, when the piping for discharging the gaseous fuel is long, it is generally expected that the jetting speed is higher as the gas fuel is closer to the supply source, and the jetting speed is lower as the distance from the supply source is longer. Therefore, as shown in the photograph of FIG. 11, 76 jet nozzles with an opening diameter of 1 mmφ are opened at a pitch of 160 mm, and a 6 m long pipe (25A) with the tip closed is used, and air is passed from one end of this pipe. Was supplied in a range of 0.1 to 1.00 kg / cm 2 · G of the original pressure, air was ejected from the ejection port, and the pressure change in the pipe length direction at this time was measured. The results of the experiment are shown in Table 6, but within the range of this experimental condition (pipe diameter, jet outlet), there is almost no difference between the original pressure and the pressure at the end of the pipe. I found out.

ただし、上記実験範囲を外れる条件では、元圧と配管の末端部の圧力差が大きくなる可能性がある。そこで、そのような場合には、

(a)配管内の断面積を徐々に小さくしたテーパー状配管を用いる

(b)燃料供給元ヘッダーより遠ざかるほど、開口断面積を大きくする

(c)燃料供給元ヘッダーより遠ざかるほど、開口部やノズルのピッチを狭め、単位配管長さ当りの開口部ないしノズル断面積の和が大きくする、

のいずれか1つを適用するか、これらを組み合わせて適用することにより、均等に燃料を供給することができる。

However, under conditions that deviate from the above experimental range, there is a possibility that the difference between the original pressure and the pressure at the end of the pipe becomes large. So, in such a case,

(A) Use a tapered pipe with a gradually reduced cross-sectional area in the pipe. (B) Increase the opening cross-sectional area as it is farther from the fuel supply header. (C) Opener and nozzle as it is farther from the fuel supply header. Narrow the pitch and increase the sum of openings or nozzle cross-sectional area per unit pipe length.

By applying any one of these, or applying them in combination, the fuel can be supplied evenly.

次に、上記気体燃料を、空気中に吐出させる方向については、種々の形態を採用することができ、例えば、図12のように、気体燃料を噴出口から装入層に向かって下方(鉛直下方)に吐出させることにより、その一部を装入層表面で反射させて希釈させる方法、図13のように、気体燃料を噴出口から装入層表面に平行(水平方向)に吐出させることにより装入層に導入されるまでの経路を長くし希釈を促進させる方法、あるいは、図14のように、気体燃料を噴出口から邪魔板(反射板)に向かって吐出し、反射させることにより希釈を促進する方法、図15のように、気体燃料供給パイプに設けられた気体燃料の噴出口の向きを、装入層表面に向かって±90度の範囲で多方向に分散させて希釈を促進する方法などを採用することができる。さらに、上記図15の変形態様として、気体燃料供給パイプの軸を中心に回転可能とし、吐出方向を揺動させる構造とすることもできる。 Next, various forms can be adopted for the direction in which the gaseous fuel is discharged into the air. For example, as shown in FIG. 12, the gaseous fuel is directed downward (vertically from the injection port toward the charging layer. A method of diluting a part of it by reflecting it downwardly on the surface of the charging layer, as shown in FIG. 13, discharging gaseous fuel in parallel (horizontal direction) to the surface of the charging layer as shown in FIG. Or a method of promoting the dilution by lengthening the path until it is introduced into the charging layer, or by discharging the gaseous fuel from the outlet toward the baffle plate (reflecting plate) and reflecting it as shown in FIG. As shown in FIG. 15, a method for promoting dilution, the direction of the gas fuel injection port provided in the gas fuel supply pipe is dispersed in multiple directions within a range of ± 90 degrees toward the surface of the charging layer. By adopting a method to promote That. Further, as a modification of FIG. 15, a structure can be adopted in which the gas fuel supply pipe can be rotated around the axis and the discharge direction can be swung.

なお、上記気体燃料供給装置での気体燃料の吐出は、装入層表面の上方300mm以上の高さで行うことが好ましい。その理由は、以下の通りである。

図16に示したような、気体燃料の噴出方向が水平方向となるよう25Aの配管の両側面に開口径が1mmφの噴出口を112mmピッチで開けた気体供給配管を、焼結ベッド(装入層)の上の500mm位置に、400mmの間隔をもたせてパレット進行方向に平行に配列し、上記噴出口から200m/sの速度でLNGを大気中に噴出して周囲の空気と混合し、LNGを目標濃度0.8%に希釈させたときの均一化状況をシミュレーションした。なお、上記気体供給配管は、隣接する配管の噴出口が互いに56mmずつずれ、噴出した気体燃料が衝突しないように配列した。また、実焼結機を模して、焼結ベッドの上表面では、下方に0.9m/sの吸引速度で空気が吸引されているものとした。

In addition, it is preferable to discharge gaseous fuel with the said gaseous fuel supply apparatus at the height of 300 mm or more above the charging layer surface. The reason is as follows.

As shown in FIG. 16, gas supply pipes having openings with a diameter of 1 mmφ opened at both sides of a pipe of 25A at a pitch of 112 mm on both sides of the pipe of 25A so that the jet direction of the gaseous fuel is horizontal, are sintered beds (charges). Is arranged in parallel with the pallet traveling direction at a distance of 400 mm at a position of 500 mm above the layer), and LNG is ejected from the above-mentioned jet outlet into the atmosphere at a speed of 200 m / s and mixed with the surrounding air. A simulation was conducted of the homogenization situation when the solution was diluted to a target concentration of 0.8%. The gas supply pipes were arranged so that the jet outlets of adjacent pipes were shifted by 56 mm from each other so that the ejected gaseous fuel did not collide. In addition, imitating an actual sintering machine, air was sucked downward at a suction speed of 0.9 m / s on the upper surface of the sintering bed.

図17は、開口径が1mmφの噴出口から200m/sの速度で噴出されたLNGが、焼結ベッド上方で周囲の空気と混合して希釈されて行く様子を示したものである。この図から、上記条件で噴出されたLNGの濃度は、噴出口から約100mm程度のところで、LNGの燃焼下限濃度である4.3%まで希釈されていること、したがって、それ以降であればLNGは理論上燃焼を起こすおそれがないことがわかる。 FIG. 17 shows a state in which LNG ejected at a speed of 200 m / s from a spout having an opening diameter of 1 mmφ is mixed with ambient air and diluted above the sintering bed. From this figure, it can be seen that the concentration of LNG ejected under the above conditions is about 100 mm from the jet outlet and diluted to 4.3%, which is the lower combustion limit concentration of LNG. It is understood that there is no possibility of causing combustion in theory.

また、図18は、開口径が1mmφの噴出口から200m/sの速度で噴出されたLNGが、焼結ベッド表面に到達するまでおよび焼結ベッド層内でどのように拡散し、希釈されていくかを示したものである。この図から、上記噴出条件であれば、LNGは、焼結ベッド上200mm(噴出口下300mm)の位置では0.28〜1.14%に、また、焼結ベッド表面に達した段階では0.51〜1.14%にまで希釈されており、さらに、焼結ベッド層中層に至るまでに0.69〜0.87%に、さらに焼結ベッド下面に至るまでに0.75〜0.81%に希釈されていることがわかる。

Further, FIG. 18 shows how LNG spouted at a speed of 200 m / s from a spout having an opening diameter of 1 mmφ is diffused and diluted until it reaches the surface of the sintered bed and in the sintered bed layer. It shows how to go. From this figure, under the above-mentioned ejection conditions, LNG is 0.28 to 1.14% at a

以上の結果から、LNGを、焼結ベッド上方で高速で空気中に噴出させることにより、空気と十分に混合して均一に希釈されること、特に、噴出口の下300mmでは、おおむね均一に希釈されていることがわかった。そこで、本発明では、この結果と、噴出した気体燃料の装入層表面における跳ね返りを考慮し、気体燃料の大気中への供給は、装入層表面の上方300mm以上の高さで行うこととする。

From the above results, LNG is jetted into the air at a high speed above the sintering bed, so that it is sufficiently mixed with air and diluted uniformly, especially at the bottom of the

本発明において、装入層中に供給する気体燃料としては、高炉ガス(Bガス)、コークス炉ガス(Cガス)、高炉ガスとコークス炉ガスとの混合ガス(Mガス)、都市ガス、天然ガス(LNG)またはメタン、エタン、プロパン、ブタンガス、あるいはこれらの混合ガスのいずれかを用いることができる。本発明では、これらの気体燃料のいずれかを空気中に高速で吐出し、空気と混合させて希釈気体燃料とし、装入層中に供給(導入)する。 In the present invention, the gaseous fuel supplied into the charging layer includes blast furnace gas (B gas), coke oven gas (C gas), mixed gas of blast furnace gas and coke oven gas (M gas), city gas, natural gas Either gas (LNG) or methane, ethane, propane, butane gas, or a mixed gas thereof can be used. In the present invention, any one of these gaseous fuels is discharged into the air at a high speed, mixed with air to form a diluted gaseous fuel, and supplied (introduced) into the charging layer.

上記希釈気体燃料は、その中に含まれる可燃性ガス(燃焼成分)の濃度を、大気中の常温における燃焼下限濃度の75%以下まで希釈した気体燃料であることが好ましく、より好ましくは燃焼下限濃度の60%以下、さらに好ましくは燃焼下限濃度の25%以下の濃度にまで希釈したものであるのが好ましい。燃焼下限濃度以下の75%以下に希釈した可燃性ガスを使用する理由は、下記の二つである。

(a)装入層上部への高濃度の可燃性ガスの供給は、時として、爆発的燃焼を招くおそれがあり、少なくとも常温では、火種があっても燃焼しない状態としておく必要がある。

(b)装入層中で完全に燃焼せず、未燃焼のままウインドボックスの下流にある電気集塵器等に到達したとしても、電気集塵器の放電によって燃焼するおそれがないことが必要である。

The diluted gaseous fuel is preferably a gaseous fuel in which the concentration of the combustible gas (combustion component) contained therein is diluted to 75% or less of the lower limit concentration of combustion at normal temperature in the atmosphere, and more preferably the lower limit of combustion. It is preferably diluted to a concentration of 60% or less of the concentration, more preferably 25% or less of the lower combustion limit concentration. There are two reasons for using the combustible gas diluted to 75% or less below the lower combustion limit concentration.

(A) The supply of a high concentration of combustible gas to the upper part of the charging layer may sometimes cause explosive combustion, and at least at room temperature, it is necessary to keep it from burning even if there is a fire type.

(B) Even if it reaches the electrostatic precipitator etc. downstream of the windbox without burning completely in the charge layer, it must not be burned by the discharge of the electrostatic precipitator. It is.

さらに、希釈気体燃料の濃度は、その希釈気体燃料の燃焼による酸素の消費によって、焼結原料用に含まれる総燃料(固体燃料+気体燃料)の燃焼に必要な酸素の不足を招いて燃焼不足を起こさない程度に希釈されたものであることが必要である。ただし、希釈気体燃料の濃度は、燃焼下限濃度の2%以上であるのが好ましい。濃度が2%未満では、燃焼による発熱量が不足し、焼結鉱の強度向上と歩留まりの改善が得られないからである。 Furthermore, the concentration of the diluted gas fuel causes a shortage of oxygen due to the consumption of oxygen due to the combustion of the diluted gas fuel, leading to a shortage of oxygen necessary for the combustion of the total fuel (solid fuel + gas fuel) contained in the sintering raw material. It must be diluted to such an extent that it does not cause However, the concentration of the diluted gas fuel is preferably 2% or more of the lower combustion limit concentration. This is because if the concentration is less than 2%, the amount of heat generated by combustion is insufficient, and the strength of the sintered ore and the yield cannot be improved.

また、本発明における焼結鉱の製造方法では、装入層中の炭材に点火した直後に、希釈された気体燃料を装入層中へ供給(導入)することも可能である。希釈気体燃料の供給が、吹き消えを生じる気体燃料の供給で行なえるため、逆火のおそれなく、装入層の上層表面に焼結ケーキの層が形成されていれば、焼結が完了するまでの任意の位置で行うことができる。 Moreover, in the manufacturing method of the sintered ore in this invention, it is also possible to supply (introduce) the diluted gaseous fuel into the charging layer immediately after igniting the carbonaceous material in the charging layer. Diluted gas fuel can be supplied by supplying gas fuel that causes blowout, so that sintering can be completed if a sintered cake layer is formed on the upper surface of the charging layer without fear of flashback. Can be performed at any position up to.

希釈気体燃料の供給を装入層表層に焼結ケーキ層が形成された後に行うことが好ましい他の理由は、焼結ケーキが生成していない状態で装入層の上部に希釈気体燃料の供給を行うと、該装入層上で燃焼のみを生じるからである。希釈気体燃料の供給は、焼結鉱の歩留りを向上させる必要がある部分に対して行う、即ち、焼結鉱の強度を上昇させたい部分で燃焼を起こすよう供給するのが好ましいことからである。 Another reason why the diluted gas fuel is preferably supplied after the sintered cake layer is formed on the surface of the charging layer is that the diluted gas fuel is supplied to the upper portion of the charging layer in a state where no sintered cake is formed. This is because only the combustion occurs on the charging layer. This is because it is preferable to supply the diluted gas fuel to a portion where it is necessary to improve the yield of the sintered ore, that is, to supply combustion to a portion where it is desired to increase the strength of the sintered ore. .

また、点火後の装入層中に希釈気体燃料を供給し、装入層内の最高到達温度と高温域保持時間のいずれかまたは両方を制御するためには、燃焼・溶融帯の厚みが少なくとも15mm以上、好ましくは20mm以上、より好ましくは30mm以上となった状態において、希釈気体燃料の供給を行うことが好ましい。燃焼・溶融帯の厚みが15mm未満では、焼結層(焼結ケーキ)を通して吸引される空気と希釈気体燃料による冷却効果によって、気体燃料を燃焼させてもその効果が不十分となり、燃焼・溶融帯の厚みの拡大を図れない。一方、前記燃焼・溶融帯の厚みが15mm以上、好ましくは20mm以上、より好ましくは30mm以上となる段階で希釈気体燃料を供給すると、燃焼・溶融帯の厚みの拡大や高温域保持時間の延長を実現することができ、ひいては高強度の焼結鉱を得ることができるからである。なお、上記燃焼・溶融帯の厚みの確認は、後述するように、透明石英製窓付き竪型管状試験鍋を用いて行うことができる。この試験鍋を用いた焼結試験は、希釈気体燃料の供給位置を決定するのに有効な手段となる。 In addition, in order to supply diluted gas fuel into the charged layer after ignition and control either or both of the highest attained temperature and the high temperature region holding time in the charged layer, the thickness of the combustion / melting zone must be at least It is preferable to supply the diluted gas fuel in a state where it is 15 mm or more, preferably 20 mm or more, more preferably 30 mm or more. When the thickness of the combustion / melting zone is less than 15 mm, the cooling effect by the air sucked through the sintered layer (sintered cake) and the diluted gas fuel makes the effect insufficient even if the gas fuel is burned, and combustion / melting. The band thickness cannot be increased. On the other hand, when the diluted gas fuel is supplied at a stage where the thickness of the combustion / melting zone is 15 mm or more, preferably 20 mm or more, more preferably 30 mm or more, the thickness of the combustion / melting zone is increased and the holding time of the high temperature region is extended. This is because it can be realized and a high-strength sintered ore can be obtained. The thickness of the combustion / melting zone can be confirmed using a vertical tubular test pan with a transparent quartz window, as will be described later. The sintering test using this test pan is an effective means for determining the supply position of the diluted gas fuel.

また、希釈気体燃料の装入層への導入は、燃焼前線が表層下に下がり、燃焼・溶融帯が表層から50mm以上、好ましくは100mm以上、より好ましくは200mm以上下がった位置、すなわち、装入層の中・下層領域を対象として行うのが好ましい。つまり、希釈気体燃料は、装入層の表層に生成した焼結ケーキ領域(焼結層)を燃焼することなく通過し、燃焼前線が表層から50mm以上移動した段階で燃焼するように供給するのが好ましい。その理由は、燃焼前線が表層から50mm以上下がった位置であれば、焼結層を通して吸引される空気による冷却の悪影響が軽減され、燃焼・溶融帯の厚みの拡大を図ることができ、燃焼・溶融帯の厚みを有効に拡大することができるからである。なお、気体燃料は、上記のように吹き消え現象が起こる高速で噴出しているので、点火炉での着火直後からの気体燃料供給でも、逆火を起こすおそれもなく実現できる。 In addition, the introduction of the diluted gas fuel into the charging layer is performed at a position where the combustion front is lowered below the surface layer and the combustion / melting zone is lowered from the surface layer by 50 mm or more, preferably 100 mm or more, more preferably 200 mm or more. It is preferable to carry out for the middle and lower layer regions of the layer. That is, the diluted gas fuel passes through the sintered cake region (sintered layer) generated in the surface layer of the charging layer without burning, and is supplied so as to be burned when the combustion front moves 50 mm or more from the surface layer. Is preferred. The reason is that if the combustion front is at a position lower than the surface layer by 50 mm or more, the adverse effect of cooling by air sucked through the sintered layer is reduced, and the thickness of the combustion / melting zone can be increased. This is because the thickness of the melting zone can be effectively expanded. In addition, since the gaseous fuel is ejected at a high speed at which the blow-off phenomenon occurs as described above, even if the gaseous fuel is supplied immediately after ignition in the ignition furnace, it can be realized without causing a backfire.

上記理由から、希釈気体燃料を生成する気体燃料供給装置は、焼結機の規模にもよって異なるが、例えば、気体燃料供給量が1000〜5000m3(標準)/hr、生産量が約1.5万t/日で、機長が90mの規模の焼結機では、点火炉の出側直後から、または、下流側約5m以降の位置に配置するのが好ましい。 For the above reasons, the gaseous fuel supply device that generates the diluted gaseous fuel varies depending on the size of the sintering machine. For example, the gaseous fuel supply amount is 1000 to 5000 m 3 (standard) / hr, and the production amount is about 1. In a sintering machine having a scale of 50,000 t / day and a length of 90 m, it is preferable to arrange the sintering machine immediately after the ignition furnace exit side or at a position on the downstream side about 5 m or later.

上述したように、本発明に係る焼結機では、希釈気体燃料の供給位置(装入層への導入位置)は、パレット移動方向における点火炉下流で、焼結ケーキが生成した後のいわゆる燃焼前線が表層下に進行した位置から焼結が完了するまでの間の1ヶ所以上の任意の位置で行うことが好ましい。このことは、燃焼前線が装入層の表層下に移った段階で気体燃料の導入を開始すること、したがって、気体燃料の燃焼が装入層の内部で起り、次第に下層へ移行することになるので、爆発のおそれがなく、安全な焼結操業が可能になることを意味している。 As described above, in the sintering machine according to the present invention, the dilution gas fuel supply position (introduction position to the charging layer) is the so-called combustion after the sintered cake is formed downstream of the ignition furnace in the pallet moving direction. It is preferable to carry out at one or more arbitrary positions between the position where the front line has progressed under the surface layer and the completion of sintering. This means that the introduction of the gaseous fuel starts when the combustion front moves below the surface of the charging layer, and therefore the combustion of the gaseous fuel takes place inside the charging layer and gradually moves to the lower layer. Therefore, it means that there is no risk of explosion and safe sintering operation becomes possible.

また、本発明における焼結鉱の製造方法では、装入層中への希釈気体燃料の導入は、生成した焼結ケーキの再加熱を促進するものであることを意味している。即ち、この希釈気体燃料の供給は、もともと高温域保持時間が短いために熱不足となり、焼結鉱の冷間強度が低くなりやすい部分に対して、固体燃料に比べて反応性の高い気体燃料を供給することによって、不足している燃焼熱を補填し、燃焼・溶融帯の再生−拡大を図るという役割を担うものだからである。 Moreover, in the manufacturing method of the sintered ore in this invention, introduction | transduction of the diluted gas fuel in a charging layer means that reheating of the produced | generated sintered cake is accelerated | stimulated. That is, the supply of the diluted gaseous fuel is originally a gas fuel that is more reactive than solid fuel for the portion where the cold strength of the sintered ore tends to be low due to the short holding time in the high temperature range. It is because it plays a role of replenishing the combustion / melting zone to compensate for the shortage of combustion heat by supplying.

さらに、本発明における焼結鉱の製造方法では、装入層上部からの希釈気体燃料の供給は、装入層内に導入された希釈気体燃料を未燃焼のまま燃焼・溶融帯にまで到達させ、そこで燃焼させることによって、燃焼熱の補填を図るようにするのが好ましい。それは、希釈気体燃料の装入層中への供給(導入)は、装入層上部のみならず、厚み方向中央部の燃焼・溶融帯にまで波及させることがより効果的と考えられるからである。つまり、気体燃料の供給が、熱不足(高温域保持時間不足)になりやすい装入層の上層部で行われると、この部分に十分な燃焼熱が提供されるので、焼結ケーキの品質改善を図ることができる。さらに、希釈気体燃料の作用効果を中層部以下の帯域にまで及ぶようにすると、本来の炭材によって形成された燃焼・溶融帯の上に希釈気体燃料による燃焼・溶融帯を形成するのと等しいことになり、結果として燃焼・溶融帯の上下方向の拡幅につながり、最高到達温度を上げることなく、高温域保持時間の延長を図ることができるので、パレットの移動速度を落すことなく十分な焼結効果を得ることができる。その結果、装入層全体にわたって品質が改善(冷間強度の向上)されるので、成品焼結鉱の歩留り向上と生産性の向上を図ることができる。 Further, in the method for producing sintered ore according to the present invention, the supply of the diluted gas fuel from the upper part of the charging layer is caused to reach the combustion / melting zone with the diluted gas fuel introduced into the charging layer unburned. Therefore, it is preferable to compensate for the heat of combustion by burning the fuel there. This is because the supply (introduction) of diluted gas fuel into the charging layer is considered to be more effective not only in the upper part of the charging layer but also in the combustion / melting zone in the central part in the thickness direction. . In other words, if the supply of gaseous fuel is carried out in the upper layer of the charging layer, which tends to be short of heat (insufficient holding time in the high temperature region), sufficient combustion heat is provided to this part, so the quality of the sintered cake is improved. Can be achieved. Furthermore, if the effect of the diluted gas fuel is extended to the zone below the middle layer, it is equivalent to forming the combustion / melting zone by the diluted gas fuel on the combustion / melting zone formed by the original carbon material. As a result, the combustion / melting zone is widened in the vertical direction, and the holding time in the high temperature range can be extended without increasing the maximum temperature, so that sufficient calcination can be achieved without reducing the pallet movement speed. A result can be obtained. As a result, the quality is improved over the entire charged layer (improving cold strength), so that it is possible to improve the yield and productivity of the product sintered ore.

また、本発明は、前記希釈気体燃料の供給位置を、気体燃料供給の作用・効果を装入層中のどこに及ぼすかという観点から決定している。また、気体燃料の供給によって、装入層内における最高到達温度や高温域保持時間を、熱量一定基準の下で固体燃料の量に応じて制御している。従って、本発明において、希釈気体燃料を装入層中へ導入(供給)するに当っては、その供給位置を調整するだけでなく、燃焼・溶融帯自体の形態を制御し、燃焼・溶融帯における最高到達温度および/または高温域保持時間をも制御するようにすることが好ましい。 Further, according to the present invention, the supply position of the diluted gaseous fuel is determined from the viewpoint of where in the charging layer the action / effect of the gaseous fuel supply is exerted. In addition, by supplying gaseous fuel, the maximum temperature reached and the high temperature region holding time in the charging layer are controlled according to the amount of solid fuel under a constant calorific value. Accordingly, in the present invention, when the diluted gas fuel is introduced (supplied) into the charging layer, not only the supply position is adjusted, but also the form of the combustion / melting zone itself is controlled, and the combustion / melting zone is controlled. It is preferable to control the maximum temperature reached and / or the high-temperature region holding time.

一般に、点火後の装入層内では、燃焼(火炎)前線が、パレットの移動に伴って次第に前方(下流側)かつ下方に拡大していくため、燃焼・溶融帯の位置は、図4(a)に示すように変化する。そして、図4(b)に示すように、焼結過程で受ける焼結層上層、中層、下層の熱履歴は大きく異なり、したがって、上層〜下層間では、高温域保持時間(約1200℃以上となる時間)も大きく異なる。その結果、パレット内の焼結鉱の位置別歩留まりは、図4(c)に示すような分布を示す。即ち、表層部(上層部)の歩留は低く、中層、下層部で高い歩留となる。そこで、本発明に従って、前記気体燃料を供給すると、燃焼・溶融帯の上下方向の厚みやパレット進行方向の幅が拡大し、これが成品焼結鉱の品質向上につながる。そして、高い歩留分布となる中層部や下層部は、さらに高温域保持時間を制御(延長)できるため、歩留がより向上する。 Generally, in the charged layer after ignition, the combustion (flame) front gradually expands forward (downstream) and downward as the pallet moves, so the position of the combustion / melting zone is as shown in FIG. It changes as shown in a). And as shown in FIG.4 (b), the thermal history of the sintered layer upper layer, middle layer, and lower layer which receives in a sintering process differs greatly, Therefore, it is high temperature range holding time (about 1200 degreeC or more with upper layer-lower layer) Time) is also very different. As a result, the yield by position of the sintered ore in the pallet shows a distribution as shown in FIG. That is, the yield of the surface layer portion (upper layer portion) is low, and the yield is high in the middle layer and lower layer portions. Therefore, when the gaseous fuel is supplied according to the present invention, the vertical thickness of the combustion / melting zone and the width in the pallet traveling direction are expanded, which leads to improvement in quality of the product sintered ore. Further, since the middle layer portion and the lower layer portion having a high yield distribution can further control (extend) the high temperature region holding time, the yield is further improved.

上記のように、本発明では、気体燃料の供給(導入)位置を調整することにより、燃焼・溶融帯の形態、即ち、燃焼・溶融帯の高さ方向の厚さおよび/またはパレット移動方向の幅を制御できると共に、最高到達温度や高温域保持時間を制御することができる。そして、これらの制御を通じて、常に十分な焼成を達成し、ひいては成品焼結鉱の冷間強度を高め、品質向上を実現することができる。 As described above, in the present invention, by adjusting the supply (introduction) position of the gaseous fuel, the combustion / melting zone form, that is, the thickness in the height direction of the combustion / melting zone and / or the pallet moving direction is adjusted. The width can be controlled, and the maximum temperature reached and the high temperature region holding time can be controlled. And through these controls, sufficient firing can always be achieved, and as a result, the cold strength of the product sintered ore can be increased and quality can be improved.

また、本発明における装入層中への希釈気体燃料の供給(導入)は、成品焼結鉱全体の強度を制御するためであると言うこともできる。すなわち、本発明において、希釈気体燃料を供給するそもそもの目的は、焼結ケーキ(焼結鉱)の冷間強度を向上させることにあり、具体的には、気体燃料の供給位置制御や、焼結原料が燃焼・溶融帯に滞在する時間である高温域保持時間の制御、最高到達温度の制御を通じて、焼結鉱の冷間強度(シャッターインデックスSI)を75〜85%程度、好ましくは80%以上、より好ましく90%以上にすることである。なお、実機焼結機によって製造された焼結鉱の冷間強度(SI値)は、鍋試験で得られる値よりもさらに10〜15%高い値を示すのが一般的である。 In addition, it can be said that the supply (introduction) of the diluted gas fuel into the charging layer in the present invention is for controlling the strength of the entire product sintered ore. In other words, in the present invention, the original purpose of supplying the diluted gaseous fuel is to improve the cold strength of the sintered cake (sintered ore). The cold strength (shutter index SI) of the sintered ore is about 75 to 85%, preferably 80% through the control of the high temperature range holding time during which the raw material stays in the combustion / melting zone and the control of the maximum temperature. More preferably, it is 90% or more. In general, the cold strength (SI value) of the sintered ore produced by the actual sintering machine is 10 to 15% higher than the value obtained by the pan test.