JP4630571B2 - ROLLING APPARATUS AND METHOD FOR MANUFACTURING MODIFICATIONS PRODUCT - Google Patents

ROLLING APPARATUS AND METHOD FOR MANUFACTURING MODIFICATIONS PRODUCT Download PDFInfo

- Publication number

- JP4630571B2 JP4630571B2 JP2004147161A JP2004147161A JP4630571B2 JP 4630571 B2 JP4630571 B2 JP 4630571B2 JP 2004147161 A JP2004147161 A JP 2004147161A JP 2004147161 A JP2004147161 A JP 2004147161A JP 4630571 B2 JP4630571 B2 JP 4630571B2

- Authority

- JP

- Japan

- Prior art keywords

- ridge

- annular grooves

- work roll

- forming annular

- annular groove

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000005096 rolling process Methods 0.000 title claims description 106

- 238000004519 manufacturing process Methods 0.000 title claims description 46

- 238000000034 method Methods 0.000 title description 7

- 238000012986 modification Methods 0.000 title 1

- 230000002093 peripheral effect Effects 0.000 claims description 58

- 229910052751 metal Inorganic materials 0.000 claims description 53

- 239000002184 metal Substances 0.000 claims description 53

- 238000005219 brazing Methods 0.000 claims description 36

- 229910052782 aluminium Inorganic materials 0.000 claims description 19

- XAGFODPZIPBFFR-UHFFFAOYSA-N aluminium Chemical compound [Al] XAGFODPZIPBFFR-UHFFFAOYSA-N 0.000 claims description 19

- 239000010410 layer Substances 0.000 claims description 18

- 239000000945 filler Substances 0.000 claims description 14

- 239000002344 surface layer Substances 0.000 claims description 3

- 230000003014 reinforcing effect Effects 0.000 description 65

- 239000003507 refrigerant Substances 0.000 description 17

- 239000000463 material Substances 0.000 description 13

- 239000003990 capacitor Substances 0.000 description 12

- 238000003754 machining Methods 0.000 description 12

- 230000001788 irregular Effects 0.000 description 11

- 238000005192 partition Methods 0.000 description 6

- 238000005452 bending Methods 0.000 description 5

- 239000012530 fluid Substances 0.000 description 5

- 230000002787 reinforcement Effects 0.000 description 4

- 229910000831 Steel Inorganic materials 0.000 description 3

- 229910001315 Tool steel Inorganic materials 0.000 description 3

- 239000007769 metal material Substances 0.000 description 3

- 239000010959 steel Substances 0.000 description 3

- 238000004891 communication Methods 0.000 description 2

- 239000000470 constituent Substances 0.000 description 2

- 238000003780 insertion Methods 0.000 description 2

- 230000037431 insertion Effects 0.000 description 2

- 229910000838 Al alloy Inorganic materials 0.000 description 1

- 229910021364 Al-Si alloy Inorganic materials 0.000 description 1

- WYTGDNHDOZPMIW-RCBQFDQVSA-N alstonine Natural products C1=CC2=C3C=CC=CC3=NC2=C2N1C[C@H]1[C@H](C)OC=C(C(=O)OC)[C@H]1C2 WYTGDNHDOZPMIW-RCBQFDQVSA-N 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 238000011835 investigation Methods 0.000 description 1

- 238000010030 laminating Methods 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 239000012071 phase Substances 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000012545 processing Methods 0.000 description 1

- 238000005057 refrigeration Methods 0.000 description 1

- 239000010731 rolling oil Substances 0.000 description 1

- 238000009423 ventilation Methods 0.000 description 1

Images

Landscapes

- Metal Rolling (AREA)

- Reduction Rolling/Reduction Stand/Operation Of Reduction Machine (AREA)

Description

この発明は、圧延装置およびこれを用いた異形断面製品の製造方法に関する。 The present invention relates to a rolling apparatus and a method for producing a modified cross-section product using the rolling apparatus.

この明細書および特許請求の範囲において、「アルミニウム」という用語には、純アルミニウムの他にアルミニウム合金を含むものとする。 In this specification and claims, the term “aluminum” includes aluminum alloys in addition to pure aluminum.

近時、たとえばカーエアコン用コンデンサとして、図16に示すように、互いに間隔をおいて平行に配置された1対のヘッダ(80)(81)と、両端がそれぞれ両ヘッダ(80)(81)に接続された並列状のアルミニウム製偏平状冷媒流通管(82)と、隣り合う冷媒流通管(82)の間の通風間隙に配置されるとともに、両冷媒流通管(82)にろう付されたアルミニウム製コルゲートフィン(83)と、第1ヘッダ(80)の周壁上端部に接続された入口管(84)と、第2ヘッダ(81)の周壁下端部に接続された出口管(85)と、第1ヘッダ(80)の中程より上方位置の内部に設けられた第1仕切板(86)と、第2ヘッダ(81)の中程より下方位置の内部に設けられた第2仕切板(87)とを備えており、入口管(84)と第1仕切板(86)の間の冷媒流通管(82)の本数、第1仕切板(86)と第2仕切板(87)の間の冷媒流通管(82)の本数、第2仕切板(87)と出口管(85)の間の冷媒流通管(82)の本数がそれぞれ上から順次減少されて通路群を構成しており、入口管(84)から流入した気相の冷媒が、出口管(85)より液相となって流出するまでに、コンデンサ内を各通路群単位に蛇行状に流れるようになされているいわゆるマルチフロー型と称されるコンデンサが、従来のサーペンタイン型コンデンサに代わり、高性能化、低圧力損失および超コンパクト化を実現しうるものとして広く使用されている。 Recently, as a capacitor for a car air conditioner, for example, as shown in FIG. 16, a pair of headers (80) (81) arranged parallel to each other at an interval, and both headers (80) (81) at both ends, respectively. Arranged in the ventilation gap between the parallel aluminum flat refrigerant flow pipe (82) connected to the refrigerant refrigerant pipe (82) and brazed to both refrigerant flow pipes (82) An aluminum corrugated fin (83), an inlet pipe (84) connected to the upper end of the peripheral wall of the first header (80), and an outlet pipe (85) connected to the lower end of the peripheral wall of the second header (81) The first partition plate (86) provided in the upper position from the middle of the first header (80) and the second partition plate provided in the lower position from the middle of the second header (81). (87), the number of refrigerant flow pipes (82) between the inlet pipe (84) and the first partition plate (86), the first partition plate (86) and the second partition plate (87) Between the refrigerant distribution pipes (82) The number of refrigerant circulation pipes (82) between the second partition plate (87) and the outlet pipe (85) is sequentially reduced from above to form a passage group, and flows from the inlet pipe (84). A so-called multi-flow type condenser in which the gas-phase refrigerant flows in a meandering manner in the unit of each passage group until the liquid phase refrigerant flows out from the outlet pipe (85), Instead of the conventional serpentine type capacitor, it is widely used as one that can realize high performance, low pressure loss and ultra compact size.

上記コンデンサの冷媒流通管(82)は、熱交換効率が優れていることはもちろんのこと、その内部に高圧ガス冷媒が導入されるため耐圧性が要求される。しかも、コンデンサのコンパクト化を図るため冷媒流通管の管壁が薄肉でかつ管高さが低いことが要求される。 The refrigerant circulation pipe (82) of the capacitor is required not only to have excellent heat exchange efficiency but also to have pressure resistance because a high-pressure gas refrigerant is introduced therein. Moreover, in order to make the condenser compact, it is required that the pipe wall of the refrigerant flow pipe is thin and the pipe height is low.

このような冷媒流通管(82)に用いられる熱交換効率に優れた偏平管として、上下壁と、上下壁の左右両側縁にまたがる左右両側壁と、左右両側壁間において上下壁にまたがるとともに長さ方向に伸びかつ相互に所定間隔をおいて設けられた複数の補強壁とを備えているとともに、内部に並列状の流体通路を有しており、各補強壁は、上壁より下方隆起状に一体成形された下向き補強壁用凸条と、下壁より上方隆起状に一体成形された上向き補強壁用凸条とが相互に突き合わされてろう付されることにより形成されたものが知られている(特許文献1、図4参照)。 As a flat tube excellent in heat exchange efficiency used for such a refrigerant flow pipe (82), it is long and spans the upper and lower walls, the left and right side walls straddling the left and right edges of the upper and lower walls, and the left and right side walls. A plurality of reinforcing walls extending in the vertical direction and spaced apart from each other by a predetermined distance, and having parallel fluid passages therein, and each reinforcing wall has a protruding shape below the upper wall. It is known that the downward reinforcing wall protrusions integrally formed with the upper reinforcing wall protrusions integrally formed in a raised shape above the lower wall are joined together and brazed. (See Patent Document 1 and FIG. 4).

このような偏平管は、連結部を介して連なった2つの平坦壁形成部、各平坦壁形成部における連結部とは反対側の側縁にそれぞれ隆起状に一体成形された側壁用凸条、および各平坦壁形成部より内方隆起状に一体成形された補強壁用凸条を有する1枚の金属製異形断面製品が、連結部においてヘアピン状に折り曲げられて側壁用凸条どうしおよび補強壁用凸条どうしが突き合わされ、側壁用凸条どうしおよび補強壁用凸条どうしをろう付することにより製造されている。 Such a flat tube has two flat wall forming portions connected via a connecting portion, side wall ridges integrally formed in a raised shape on the side edge opposite to the connecting portion in each flat wall forming portion, Further, one metal deformed cross-section product having a reinforcing wall projection integrally molded in an inwardly protruding shape from each flat wall forming portion is bent into a hairpin shape at the connecting portion, and the side ribs and the reinforcing wall are It is manufactured by bracing the protruding ridges for side walls and the protruding ridges for reinforcing walls.

また、このような冷媒流通管(82)に用いられる熱交換効率に優れた偏平管として、上記特許文献1に記載されているように、上下壁と、上下壁の左右両側縁にまたがる左右両側壁と、左右両側壁間において上下壁にまたがるとともに長さ方向に伸びかつ相互に所定間隔をおいて設けられた複数の補強壁とを備えているとともに、内部に並列状の流体通路を有しており、各補強壁は、上下壁の少なくともいずれか一方に内方隆起状に一体成形された補強壁用凸条が、平らな他方の壁の内面にろう付されることにより形成されたものも知られている。 Further, as described in Patent Document 1, as a flat tube excellent in heat exchange efficiency used for such a refrigerant flow pipe (82), both the left and right sides straddling the upper and lower walls and the left and right edges of the upper and lower walls are described. A wall and a plurality of reinforcing walls extending between the right and left side walls and extending in the lengthwise direction and spaced apart from each other by a predetermined distance, and having parallel fluid passages therein. Each reinforcing wall is formed by brazing reinforcing wall projections integrally formed in an inwardly raised shape on at least one of the upper and lower walls to the inner surface of the other flat wall. Is also known.

このような偏平管は、連結部を介して連なった2つの平坦壁形成部、各平坦壁形成部における連結部とは反対側の側縁にそれぞれ隆起状に一体成形された側壁用凸条、および両平坦壁形成部のうち少なくとも一方に側壁用凸条と同方向に隆起状に一体成形された補強壁用凸条を有する1枚の金属製異形断面製品が、連結部においてヘアピン状に折り曲げられて側壁用凸条どうしが突き合わされるとともに、補強壁用凸条の先端がこれが形成されたのとは反対側の平坦壁形成部に当接させられ、側壁用凸条どうしをろう付するとともに補強壁用凸条の先端部を平坦壁形成部にろう付することにより製造されている。 Such a flat tube has two flat wall forming portions connected via a connecting portion, side wall ridges integrally formed in a raised shape on the side edge opposite to the connecting portion in each flat wall forming portion, And, at least one of the two flat wall forming portions is formed of one metal deformed cross-sectional product having reinforcing wall protrusions integrally formed in a protruding shape in the same direction as the side wall protrusions, and is bent into a hairpin shape at the connecting portion. The side wall ridges are brought into contact with each other, and the front ends of the reinforcing wall ridges are brought into contact with the flat wall forming portion on the opposite side of the ridges, and the side wall ridges are brazed. And it manufactures by brazing the front-end | tip part of the protruding item | line for reinforcement walls to a flat wall formation part.

上述したようなような異形断面製品は、特許文献1に記載されているように、たとえば両面にろう材層が設けられているアルミニウムブレージングシートを、側壁用凸条および補強壁用凸条を形成するための凸条形成環状溝が全周にわたって形成された第1ワークロールと、周面が滑らかな円筒面となされた第2ワークロールとを備えた圧延装置に通すことにより製造されている。 As described in Patent Document 1, for example, an aluminum brazing sheet provided with a brazing filler metal layer on both sides is formed, and side wall ridges and reinforcing wall ridges are formed. It is manufactured by passing it through a rolling device provided with a first work roll in which a ridge-forming annular groove for forming is formed over the entire circumference and a second work roll having a smooth cylindrical surface.

ところで、2つのワークロールを備えた圧延装置により圧延板を製造する場合、一般的に両ワークロールはそれぞれ高速度工具鋼により形成され、かつ両ワークロールの周面の直径は等しくされている。そこで、上述した異形断面製品を、側壁用凸条および補強壁用凸条を形成するための凸条形成環状溝が全周にわたって形成された第1ワークロールと、周面が滑らかな円筒面となされた第2ワークロールとを備えた圧延装置に通すことにより製造する場合には、従来、第1ワークロールの周面の凸条形成環状溝が形成されていない部分の直径が、第2ワークロールの周面の直径と等しくされている。 By the way, when a rolled sheet is manufactured by a rolling device having two work rolls, both work rolls are generally formed of high-speed tool steel, and the diameters of the peripheral surfaces of both work rolls are made equal. Therefore, the above-described modified cross-section product is a first work roll in which a ridge-forming annular groove for forming the ridges for side walls and the ridges for reinforcing walls is formed over the entire circumference, and a cylindrical surface having a smooth peripheral surface, In the case of manufacturing by passing through a rolling device provided with the second work roll made, the diameter of the portion of the peripheral surface of the first work roll where the convex-line-formed annular groove is not formed is conventionally the second work roll. It is made equal to the diameter of the peripheral surface of the roll.

しかしながら、この圧延装置においては、第1ワークロールにおける凸条形成環状溝の底面部分の摩耗が予想以上に進行するという問題があった。 However, in this rolling apparatus, there was a problem that wear of the bottom surface portion of the ridge forming annular groove in the first work roll progressed more than expected.

ところで、周面が滑らかな円筒面となっているワークロールの摩耗を抑制するために、ロールの周面に、圧延油の油溜まりとなる微細な凹凸を形成することが提案されている(特許文献2参照、段落0006)。

By the way, in order to suppress the wear of the work roll having a smooth cylindrical surface, it has been proposed to form fine irregularities on the peripheral surface of the roll that serve as a reservoir for rolling oil (patent)

しかしながら、上述したような異形断面製品を圧延するための凸条形成環状溝が形成されているワークロールにおいて、凸条形成環状溝の底面部分の摩耗を抑制する手段は見出されていないのが現状である。

この発明の目的は、上記問題を解決し、周面に凸条形成環状溝が形成されたワークロールにおける凸条形成環状溝の底面部分の摩耗を抑制しうる圧延装置およびこれを用いた異形断面製品の製造方法を提供することにある。 SUMMARY OF THE INVENTION An object of the present invention is to solve the above-mentioned problem, and to provide a rolling device capable of suppressing the wear of the bottom surface portion of the ridge-forming annular groove in a work roll having a ridge-forming annular groove formed on the peripheral surface, and a modified cross section using the rolling device. It is to provide a manufacturing method of a product.

本発明者等は、圧延装置における凸条形成環状溝の底面部分の摩耗が発生する原因を種々検討した結果、凸条形成環状溝の底面部分の周速が、圧延装置の両ワークロール間の出口側材料速度に比較してかなり小さくなっており、この速度差に起因して凸条形成環状溝の底面部分に、金属材料により比較的大きな摩擦力が作用し、その結果凸条形成環状溝の底面部分の摩耗が進行することを見出した。この発明は、本発明者等が得たこのような知見に基づいて完成されたものであり、以下の態様からなる。 As a result of various investigations on the cause of wear of the bottom surface portion of the ridge forming annular groove in the rolling device, the present inventors have determined that the peripheral speed of the bottom surface portion of the ridge forming annular groove is between the two work rolls of the rolling device. The material speed is considerably smaller than the material speed on the outlet side, and due to this speed difference, a relatively large frictional force acts on the bottom surface portion of the ridge-formed annular groove due to the metal material. As a result, the ridge-formed annular groove It was found that the wear of the bottom surface part of the steel advances. This invention has been completed based on such knowledge obtained by the present inventors, and comprises the following aspects.

1)第1のワークロールと、第1ワークロールとともに金属素板を圧延する第2のワークロールとを備えており、板状部および板状部の片面に板状部に対して立ち上がり状にかつ相互に間隔をおくように一体成形された複数の凸条よりなる金属製異形断面製品を製造する圧延装置であって、第1ワークロールの周面に、第1ワークロールの軸方向に間隔をおいて複数の凸条形成環状溝が全周にわたって形成されており、第1ワークロールにおけるすべての凸条形成環状溝のうち最も深い凸条形成環状溝の底面部の周速が、第2ワークロールの周面の周速と等しくなるように、両ワークロールが回転させられる圧延装置。 1) A first work roll and a second work roll for rolling the metal base plate together with the first work roll are provided, and the plate-like portion and one surface of the plate-like portion are raised with respect to the plate-like portion. A rolling device for producing a metal profile section product composed of a plurality of protrusions integrally formed so as to be spaced apart from each other, and is spaced apart in the axial direction of the first work roll on the peripheral surface of the first work roll. A plurality of ridge-forming annular grooves are formed over the entire circumference, and the peripheral speed of the bottom surface portion of the deepest ridge-forming annular groove among all the ridge-forming annular grooves in the first work roll is second. A rolling device in which both work rolls are rotated so as to be equal to the peripheral speed of the peripheral surface of the work rolls.

2)1つの第1ワークロールに対して1つの第2ワークロールが配置されており、第1ワークロールにおけるすべての凸条形成環状溝のうち最も深い凸条形成環状溝の底面部の直径が、第2ワークロールの周面の直径と等しくなっており、両ワークロールが同じ回転数で回転させられる上記1)記載の圧延装置。 2) One second work roll is arranged for one first work roll, and the diameter of the bottom surface portion of the deepest ridge forming annular groove among all the ridge forming annular grooves in the first work roll is The rolling apparatus according to 1) , which is equal to the diameter of the peripheral surface of the second work roll, and wherein both work rolls are rotated at the same rotational speed.

3)第1ワークロールの周囲に周方向に間隔をおいて複数の第2ワークロールが配置されており、第2ワークロールの周面の直径が第1ワークロールにおけるすべての凸条形成環状溝のうち最も深い凸条形成環状溝の底面部の直径と異なっており、両ワークロールが異なる回転数で回転させられる上記1)記載の圧延装置。 3) A plurality of second work rolls are arranged around the first work roll at intervals in the circumferential direction, and the diameter of the peripheral surface of the second work roll is all the ridge forming annular grooves in the first work roll. The rolling apparatus according to 1) above, wherein the work roll is different in diameter from the bottom surface of the deepest ridge-formed annular groove, and both work rolls are rotated at different rotational speeds.

4)第1ワークロール全体のうち、最も深い凸条形成環状溝の底面の表層部分が超硬合金からなる上記1)〜3)のうちのいずれかに記載の圧延装置。 4) The rolling device according to any one of the above 1) to 3), wherein the surface layer portion of the bottom surface of the deepest ridge forming annular groove is made of cemented carbide in the entire first work roll.

5)第1ワークロールの周面に複数の凸条形成環状溝が刻設されている上記1)〜4)のうちのいずれかに記載の圧延装置。 5) The rolling device according to any one of 1) to 4), wherein a plurality of ridge-forming annular grooves are formed on the peripheral surface of the first work roll.

6)第1ワークロールが、ロール本体と、ロール本体の両端に固定されかつロール本体よりも大径のフランジとよりなり、ロール本体が超硬合金で形成され、ロール本体の周面に複数の凸条形成環状溝が刻設されている上記5)記載の圧延装置。 6) The first work roll is composed of a roll body and flanges fixed to both ends of the roll body and having a diameter larger than that of the roll body. The roll body is made of cemented carbide, and a plurality of rolls are formed on the circumferential surface of the roll body. The rolling apparatus as described in 5) above, wherein the ridge forming annular groove is engraved.

7)第1ワークロールの全体が超硬合金で形成されている上記5)記載の圧延装置。 7) The rolling apparatus according to 5) above, wherein the entire first work roll is formed of a cemented carbide.

8)第1ワークロールが、同一直線上に積層されかつ異なる直径を有する複数種の円板と、これらの円板を両端側から挟着して固定する1対のフランジとを備えており、各円板の外周面が加工面となされ、凸条を形成しない部分に大径円板が配され、凸条を形成する部分に、大径円板よりも凸条の高さ分だけ半径の小さい小径円板が配され、小径円板が配された部分に凸条形成環状溝が設けられている上記1)〜4)のうちのいずれかに記載の圧延装置。 8) The first work roll includes a plurality of types of disks that are stacked on the same straight line and have different diameters, and a pair of flanges that sandwich and fix these disks from both ends. The outer peripheral surface of each disk is a machined surface, a large-diameter disk is arranged on the part that does not form the ridge, and the radius of the ridge is higher than the large-diameter disk on the part that forms the ridge. The rolling apparatus according to any one of 1) to 4) above, wherein a small small-diameter disk is disposed, and a ridge-forming annular groove is provided in a portion where the small-diameter disk is disposed.

9)小径円板が超硬合金により形成されている上記8)記載の圧延装置。 9) The rolling apparatus according to 8) above, wherein the small-diameter disc is formed of a cemented carbide.

10)凸条形成環状溝の数が2以上の偶数であり、すべての凸条形成環状溝が、第1ワークロールの軸方向の中央部を中心として当該軸方向に対称となっている上記1)〜9)のうちのいずれかに記載の圧延装置。 10) The number of the ridge forming annular grooves is an even number of 2 or more, and all the ridge forming annular grooves are symmetrical in the axial direction about the central portion in the axial direction of the first work roll. ) To 9).

11)すべての凸条形成環状溝の深さがそれぞれ等しくなっている上記10)記載の圧延装置。 11) The rolling apparatus according to 10) above, wherein all the ridge-formed annular grooves have the same depth.

12)互いに対称となる1対の凸条形成環状溝の幅が相互に等しくなっている上記10)または11)記載の圧延装置。 12) The rolling apparatus according to 10) or 11), wherein the widths of the pair of ridge-forming annular grooves that are symmetrical to each other are equal to each other.

13)凸条形成環状溝の数が4以上の偶数であり、両端部に位置する2つの凸条形成環状溝を除いた他のすべての凸条形成環状溝の幅がそれぞれ等しくなっており、両端部に位置する2つの凸条形成環状溝の幅が他の凸条形成環状溝の幅よりも広くなっている上記12)記載の圧延装置。 13) The number of the ridge forming annular grooves is an even number of 4 or more, and the widths of all the other ridge forming annular grooves other than the two ridge forming annular grooves located at both ends are equal. The rolling apparatus according to the above 12), wherein the width of the two ridge-formed annular grooves located at both ends is wider than the width of the other ridge-formed annular grooves.

14)第1ワークロールの軸方向の中央部の周面に、他の凸条形成環状溝よりも幅広でかつ浅い環状溝が全周にわたって形成されている上記10)〜13)のうちのいずれかに記載の圧延装置。 14) Any one of the above 10) to 13), wherein an annular groove that is wider and shallower than the other ridge-forming annular grooves is formed on the circumferential surface of the central portion in the axial direction of the first work roll. A rolling apparatus according to claim 1.

15)凸条形成環状溝の数が3以上であり、両端部に位置する2つの凸条形成環状溝が、第1ワークロールの軸方向の中央部を中心として当該軸方向に対称となっており、これら2つの凸条形成環状溝間に他の凸条形成環状溝が形成されている上記1)〜9)のうちのいずれかに記載の圧延装置。 15) The number of the ridge forming annular grooves is three or more, and the two ridge forming annular grooves located at both ends are symmetrical in the axial direction around the central portion in the axial direction of the first work roll. The rolling apparatus according to any one of the above 1) to 9), wherein another protruding line forming annular groove is formed between the two protruding line forming annular grooves.

16)凸条形成環状溝の数が4以上であり、両端部に位置する2つの凸条形成環状溝を除いた凸条形成環状溝が、第1ワークロールの軸方向の中央部を中心として非対称となっている上記15)記載の圧延装置。 16) The number of the ridge forming annular grooves is 4 or more, and the ridge forming annular grooves excluding the two ridge forming annular grooves located at both ends are centered on the axial central portion of the first work roll. The rolling apparatus according to 15) above, which is asymmetric.

17)両端部に位置する2つの凸条形成環状溝の深さが相互に等しくなっているとともに他の凸条形成環状溝の深さがそれぞれ等しくなっており、かつ両端部に位置する2つの凸条形成環状溝の深さが他の凸条形成環状溝の深さよりも浅くなっている上記15)または16)記載の圧延装置。 17) The two ridge-forming annular grooves located at both ends have the same depth, and the other ridge-formed annular grooves have the same depth, and The rolling apparatus according to 15) or 16) above, wherein the depth of the ridge forming annular groove is shallower than the depth of the other ridge forming annular groove.

18)両端部に位置する2つの凸条形成環状溝の幅が相互に等しくなっている上記15)〜17)のうちのいずれかに記載の圧延装置。 18) The rolling device according to any one of 15) to 17) above, wherein the widths of the two ridge-forming annular grooves located at both ends are equal to each other.

19)両端部に位置する2つの凸条形成環状溝を除いた他のすべての凸条形成環状溝の幅がそれぞれ等しくなっており、両端部に位置する2つの凸条形成環状溝の幅が他の凸条形成環状溝の幅よりも広くなっている上記18)記載の圧延装置。 19) The widths of all the other ridge forming annular grooves other than the two ridge forming annular grooves positioned at both ends are equal, and the widths of the two ridge forming annular grooves positioned at both ends are equal. The rolling apparatus according to 18) above, which is wider than the width of the other ridge-forming annular groove.

20)第1ワークロールの軸方向の中央部の周面に、他の凸条形成環状溝よりも幅広でかつ浅い環状溝が全周にわたって形成されている上記15)〜19)のうちのいずれかに記載の圧延装置。 20) Any one of the above 15) to 19), wherein an annular groove that is wider and shallower than the other ridge-forming annular grooves is formed on the circumferential surface of the central portion in the axial direction of the first work roll. A rolling apparatus according to claim 1.

21)両端部に位置する2つの凸条形成環状溝のうちいずれか一方の底面に、凸起を形成するための環状凹溝が全周にわたって形成され、同じく他方の底面に、環状凹溝により形成される凸起が嵌る凹溝を形成するための環状凸起が全周にわたって形成されている上記10)〜20)のうちのいずれかに記載の圧延装置。 21) An annular groove for forming a protrusion is formed on the entire bottom surface of one of the two ridge-forming annular grooves located at both ends, and the annular groove is also formed on the other bottom surface. The rolling apparatus according to any one of the above 10) to 20), wherein an annular protrusion for forming a groove into which the protrusion to be formed is fitted is formed over the entire circumference.

22)すべての凸条形成環状溝の深さが等しくなっている上記1)〜9)のうちのいずれかに記載の圧延装置。 22) The rolling device according to any one of 1) to 9) above, wherein all the ridge-formed annular grooves have the same depth.

23)凸条形成環状溝の数が3以上であり、両端部に位置する2つの凸条形成環状溝の幅が相互に等しくなっている上記22)記載の圧延装置。 23) The rolling device according to 22) above, wherein the number of the ridge forming annular grooves is 3 or more and the widths of the two ridge forming annular grooves located at both ends are equal to each other.

24)金属素板を、上記1)〜23)のうちのいずれかに記載の圧延装置の第1および第2ワークロール間に通すことを特徴とする異形断面製品の製造方法。 24) A method for producing a modified cross-section product, wherein the metal base plate is passed between the first and second work rolls of the rolling apparatus according to any one of 1) to 23) above.

25)金属素板が、両面のうち少なくとも凸条が形成される側の面にろう材層が設けられたアルミニウムブレージングシートからなる上記24)記載の異形断面製品の製造方法。 25) The method for producing a modified cross-section product according to 24) above, wherein the metal base plate is composed of an aluminum brazing sheet provided with a brazing filler metal layer on at least the surface on which the ridges are formed.

上記1)〜3)の圧延装置によれば、第1ワークロールにおけるすべての凸条形成環状溝のうち最も深い凸条形成環状溝の底面部の周速が、第2のワークロールの周面の周速と等しくなるように、両ワークロールが回転させられるので、出口速度と上記底面部の周速との差が、従来の場合よりも小さくなる。したがって、金属材料との摩擦による上記底面部の摩耗が抑制される。 According to the rolling apparatus of 1) to 3) above, the peripheral speed of the bottom surface portion of the deepest convex-formed annular groove among all the convex-formed annular grooves in the first work roll is the peripheral surface of the second work roll. Since both work rolls are rotated so as to be equal to the peripheral speed, the difference between the outlet speed and the peripheral speed of the bottom surface portion is smaller than in the conventional case. Therefore, wear of the bottom surface due to friction with the metal material is suppressed.

上記4)〜9)の圧延装置によれば、凸条形成環状溝の底面の表層部分が超硬合金からなるので、底面の摩耗が一層効果的に抑制される。 According to the rolling apparatuses of 4) to 9), since the surface layer portion of the bottom surface of the ridge-formed annular groove is made of cemented carbide, the wear on the bottom surface is further effectively suppressed.

上記10)〜23)の圧延装置によれば、種々の断面形状を有する異形断面製品を、第1ワークロールにおける最も深い凸条形成環状溝の底面部の摩耗を抑制しつつ、製造することができる。 According to the rolling apparatus of the above 10) to 23), it is possible to produce irregular cross-sectional products having various cross-sectional shapes while suppressing the wear of the bottom surface portion of the deepest ridge-formed annular groove in the first work roll. it can.

上記24)の異形断面製品の製造方法によれば、種々の断面形状を有する異形断面製品を、第1ワークロールにおける最も深い凸条形成環状溝の底面部の摩耗を抑制しつつ、製造することができる。 According to the method for producing a modified cross-section product of 24), the modified cross-section product having various cross-sectional shapes is manufactured while suppressing the wear of the bottom surface portion of the deepest ridge-formed annular groove in the first work roll. Can do.

上記25)の異形断面製品の製造方法によれば、金属素板が、両面のうち少なくとも凸条が形成される側の面にろう材層が設けられたアルミニウムブレージングシートからなるので、次の効果を奏する。すなわち、ろう材層は通常のアルミニウムに比べて硬いAl−Si合金からなるが、この場合、凸条形成環状溝の底面部の摩耗は顕著なものになる。しかしながら、上記1)〜23)の圧延装置を用いて異形断面製品を製造すると、金属素板として凸条が形成される側の面にろう材層が設けられたアルミニウムブレージングシートを用いたとしても、凸条形成環状溝の底面部の摩耗を抑制することができる。 According to the method for producing a modified cross-section product of 25) above, the metal base plate is composed of an aluminum brazing sheet provided with a brazing material layer on at least the surface on which the ridges are formed. Play. That is, the brazing filler metal layer is made of an Al-Si alloy that is harder than normal aluminum, but in this case, the wear of the bottom surface portion of the ridge-formed annular groove becomes significant. However, when manufacturing a modified cross-section product using the rolling apparatus of 1) to 23) above, even if an aluminum brazing sheet provided with a brazing filler metal layer on the surface on which the ridges are formed is used as the metal base plate. Further, it is possible to suppress the wear of the bottom surface portion of the ridge forming annular groove.

以下、この発明の実施形態を、図面を参照して説明する。なお、以下の説明において、図2〜図14の上下、左右をそれぞれ上下、左右というものとする。また、全図面を通じて同一部分および同一物には同一符号を付して重複する説明を省略する。 Embodiments of the present invention will be described below with reference to the drawings. In the following description, the upper and lower sides and the left and right sides in FIGS. Moreover, the same code | symbol is attached | subjected to the same part and the same thing through all drawings, and the overlapping description is abbreviate | omitted.

実施形態1

この実施形態は図1〜図5に示すものである。

Embodiment 1

This embodiment is shown in FIGS.

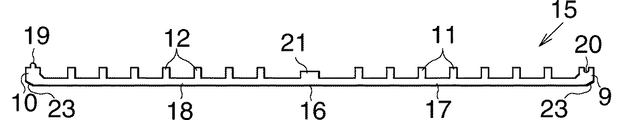

図1および図2は実施形態1の圧延装置を示し、図3はこの圧延装置により製造される異形断面製品である偏平管製造用金属板を示す。図4は偏平管製造用金属板を用いての偏平管の製造方法を示し、図5は製造された偏平管を示す。 1 and 2 show the rolling device of Embodiment 1, and FIG. 3 shows a flat plate manufacturing metal plate which is a modified cross-sectional product manufactured by this rolling device. FIG. 4 shows a manufacturing method of a flat tube using a metal plate for manufacturing a flat tube, and FIG. 5 shows the manufactured flat tube.

まず、図5を参照して、実施形態1の圧延装置により製造される異形断面製品を用いて製造された偏平管について説明する。 First, with reference to FIG. 5, the flat tube manufactured using the irregular cross-section product manufactured by the rolling apparatus of Embodiment 1 is demonstrated.

偏平管(1)は、互いに対向する平らな上下壁(2)(3)(1対の平坦壁)と、上下壁(2)(3)の左右両側縁どうしにまたがる左右両側壁(4)(5)と、左右両側壁間(4)(5)において上下壁(2)(3)にまたがるとともに長さ方向に伸びかつ相互に所定間隔をおいて設けられた複数の補強壁(6)とよりなり、内部に並列状流体通路(7)を有するものである。なお、図示は省略したが、全ての補強壁(6)には、隣接する流体通路(7)どうしを通じさせる複数の連通穴が、全体として平面から見て千鳥配置状となるようにあけられている。 The flat tube (1) consists of flat upper and lower walls (2) and (3) (a pair of flat walls) facing each other, and both left and right side walls (4) straddling the left and right edges of the upper and lower walls (2) and (3). (5) and a plurality of reinforcing walls (6) extending between the upper and lower walls (2) and (3) and extending in the length direction between the left and right side walls (4) and (5) and provided at predetermined intervals from each other And has a parallel fluid passage (7) inside. Although not shown in the figure, all the reinforcing walls (6) are provided with a plurality of communication holes through which the adjacent fluid passages (7) pass so as to form a staggered arrangement as viewed from above. Yes.

左側壁(4)は、上壁(2)の左側縁より下方隆起状に一体成形された側壁用凸条(9)と、下壁(3)の左側縁より上方隆起状に一体成形された側壁用凸条(10)とが、相互に突き合わされてろう付されることにより形成されている。右側壁(5)は、上下壁(2)(3)と一体に形成されている。 The left side wall (4) is integrally molded in a raised shape upward from the left side edge of the lower wall (3) and the side wall protrusion (9) integrally formed in a raised shape from the left side edge of the upper wall (2). The side wall ridges (10) are formed by being abutted against each other and brazed. The right side wall (5) is formed integrally with the upper and lower walls (2) and (3).

補強壁(6)は、上壁(2)より下方隆起状に一体成形された補強壁用凸条(11)と、下壁(3)より上方隆起状に一体成形された補強壁用凸条(12)とが、相互に突き合わされてろう付されることにより形成されている。 The reinforcing wall (6) is a reinforcing wall ridge (11) integrally formed in a raised shape from the upper wall (2), and a reinforcing wall ridge integrally formed in a raised shape from the lower wall (3). (12) are formed by being brought into contact with each other and brazed.

偏平管(1)は、図3に示すような異形断面製品である偏平管製造用金属板(15)を用いて製造される。偏平管製造用金属板(15)は両面にろう材層を有するアルミニウムブレージングシートからなり、平らな上壁形成部(17)(平坦壁形成部)および下壁形成部(18)(平坦壁形成部)と、上壁形成部(17)および下壁形成部(18)を連結しかつ右側壁(5)を形成する連結部(16)と、上壁形成部(17)および下壁形成部(18)における連結部(16)とは反対側の側縁より上方隆起状に一体成形されかつ左側壁(4)を形成する側壁用凸条(9)(10)と、左右方向に所定間隔をおいて上壁形成部(17)および下壁形成部(18)よりそれぞれ上方隆起状に一体成形された複数の補強壁用凸条(11)(12)とを備えており、上壁形成部(17)の補強壁用凸条(11)と下壁形成部(18)の補強壁用凸条(12)とが幅方向の中心線に対して左右対称となる位置にある。両側壁用凸条(9)(10)およびすべての補強壁用凸条(11)(12)の高さはそれぞれ等しくなっている。また、両側壁用凸条(9)(10)の肉厚は相互に等しくなっているとともに、すべての補強壁用凸条(11)(12)の肉厚もそれぞれ等しくなっており、かつ側壁用凸条(9)(10)の肉厚は補強壁用凸条(11)(12)の肉厚よりも厚くなっている。連結部(16)における左右両側縁部を除いた大部分に曲げ位置決め用凸条(21)が全長にわたって一体成形されている。曲げ位置決め用凸条(21)の高さは側壁用凸条(9)(10)および補強壁用凸条(11)(12)の高さよりも低く、同じく幅は側壁用凸条(9)(10)および補強壁用凸条(11)(12)の幅よりも広くなっている。上壁形成部(17)および下壁形成部(18)における連結部(16)とは反対側の側縁部の下面は、左右方向外方に向かって上方に傾斜した傾斜面(23)となっている。上壁形成部(17)、下壁形成部(18)および連結部(16)の下面における傾斜面(23)を除いた部分は、同一水平面内に位置する平坦面となっている。 The flat tube (1) is manufactured using a metal plate (15) for manufacturing a flat tube, which is a modified cross-section product as shown in FIG. The flat plate manufacturing metal plate (15) is made of an aluminum brazing sheet having a brazing filler metal layer on both sides, and includes a flat upper wall forming portion (17) (flat wall forming portion) and a lower wall forming portion (18) (flat wall forming). Part), an upper wall forming part (17), and a lower wall forming part (18) and a connecting part (16) that forms the right side wall (5), and an upper wall forming part (17) and a lower wall forming part. The side wall ridges (9) and (10) which are integrally formed in a raised shape from the side edge opposite to the connecting portion (16) in (18) and form the left side wall (4), and a predetermined interval in the left-right direction A plurality of reinforcing wall projections (11) and (12) integrally formed in an upwardly protruding manner from the upper wall forming portion (17) and the lower wall forming portion (18), respectively. The reinforcing wall ridges (11) of the portion (17) and the reinforcing wall ridges (12) of the lower wall forming portion (18) are located symmetrically with respect to the center line in the width direction. The heights of the ridges for both side walls (9) and (10) and all the ridges for reinforcing walls (11) and (12) are equal. In addition, the thickness of the ridges for both side walls (9) and (10) are equal to each other, and the thickness of all the ridges for reinforcing walls (11) and (12) are also equal, and the side walls The wall thickness of the projecting ridges (9) and (10) is greater than the thickness of the reinforcing wall ridges (11) and (12). Bending and positioning ridges (21) are integrally formed over the entire length of the connecting portion (16) except for the left and right side edges. The height of the bending positioning ridges (21) is lower than the height of the side wall ridges (9) (10) and the reinforcing wall ridges (11) (12), and the width is also the side wall ridges (9). It is wider than the width of (10) and the reinforcing wall projections (11) and (12). The lower surface of the side edge on the opposite side of the connecting portion (16) in the upper wall forming portion (17) and the lower wall forming portion (18) is an inclined surface (23) inclined upward in the left-right direction. It has become. The portions other than the inclined surface (23) on the lower surfaces of the upper wall forming portion (17), the lower wall forming portion (18), and the connecting portion (16) are flat surfaces located in the same horizontal plane.

なお、両面にろう材がクラッドされたアルミニウムブレージングシートの片面に側壁用凸条(9)(10)および補強壁用凸条(11)(12)が一体成形されていることにより、側壁用凸条(9)(10)および補強壁用凸条(11)(12)の両側面および先端面と、上下壁形成部(17)(18)の上下両面にろう材層(図示略)が形成されるが、側壁用凸条(9)(10)および補強壁用凸条(11)(12)の先端面のろう材層は他の部分のろう材層に比べて厚みが大きくなる。また、下壁形成部(18)における側壁用凸条(10)の先端面に、その長手方向に伸びる凸起(19)が全長にわたって一体に形成されている。一方、上壁形成部(17)における側壁用凸条(9)の先端面に、その長手方向に伸びかつ凸起(19)が圧入される凹溝(20)が全長にわたって形成されている。凸起(19)の先端面および両側面、ならびに凹溝(20)の底面および両側面にもそれぞれろう材層が存在している。 The side wall protrusions (9), (10) and the reinforcing wall protrusions (11), (12) are integrally formed on one side of the aluminum brazing sheet clad with brazing material on both sides. A brazing filler metal layer (not shown) is formed on both side surfaces and tip surfaces of the strips (9) and (10) and the reinforcing wall projections (11) and (12), and on both upper and lower surfaces of the upper and lower wall forming portions (17) and (18). However, the brazing filler metal layers on the front end surfaces of the side wall ridges (9) and (10) and the reinforcing wall ridges (11) and (12) are thicker than the other portions of the brazing filler metal layer. Further, a protrusion (19) extending in the longitudinal direction is integrally formed over the entire length on the tip surface of the side wall protrusion (10) in the lower wall forming portion (18). On the other hand, a concave groove (20) extending in the longitudinal direction and into which the protrusion (19) is press-fitted is formed over the entire length on the front end surface of the side wall ridge (9) in the upper wall forming portion (17). A brazing filler metal layer is also present on the tip surface and both side surfaces of the protrusion (19) and on the bottom surface and both side surfaces of the groove (20).

そして、偏平管製造用金属板(15)を、ロールフォーミング法により、連結部(16)の左右両側縁で順次折り曲げていき(図4(a)参照)、最後にヘアピン状に折り曲げて側壁用凸条(9)(10)どうしおよび補強壁用凸条(11)(12)どうしをそれぞれ突き合わせるとともに、凸起(19)を凹溝(20)内に圧入して折り曲げ体(22)とし(図4(b)参照)、側壁用凸条(9)(10)の先端部どうしおよび補強壁用凸条(11)(12)の先端部どうしをろう付することにより、偏平管(1)が製造される。このとき、互いにろう付された側壁用凸条(9)(10)により左側壁(4)が、連結部(16)により右側壁(5)が、上壁形成部(17)により上壁(2)が、下壁形成部(18)により下壁(3)が、互いにろう付された補強壁用凸条(11)(12)により補強壁(6)がそれぞれ形成される。 Then, the flat plate manufacturing metal plate (15) is sequentially bent at the left and right side edges of the connecting portion (16) by roll forming (see FIG. 4 (a)) and finally bent into a hairpin shape for the side wall. The ridges (9) and (10) and the reinforcing wall ridges (11) and (12) are abutted with each other, and the protrusion (19) is press-fitted into the groove (20) to form a bent body (22). (See Fig. 4 (b)), by brazing the end portions of the ridges for side walls (9) and (10) and the end portions of the ridges for reinforcing walls (11) and (12) (1) ) Is manufactured. At this time, the left side wall (4) by the side wall ridges (9), (10) brazed to each other, the right side wall (5) by the connecting portion (16), and the upper wall by the upper wall forming portion (17) ( 2), the lower wall (3) is formed by the lower wall forming portion (18), and the reinforcing wall (6) is formed by the reinforcing wall projections (11) and (12) brazed to each other.

偏平管(1)が、たとえば図16に示すコンデンサの冷媒流通管(82)として用いられる場合、偏平管(1)の製造は、コンデンサの製造と同時に行われることがある。すなわち、コンデンサは次のようにして製造される。まず、複数の折り曲げ体(22)を用意するとともに、折り曲げ体(22)と同数の折り曲げ体挿入穴を有する1対のアルミニウム製ヘッダ(80)(81)と、複数のアルミニウム製コルゲートフィン(83)とを用意する。ついで、1対のヘッダ(80)(81)を間隔をおいて配置するとともに、複数の折り曲げ体(22)とフィン(83)とを交互に配置し、折り曲げ体(22)の両端部をヘッダ(80)(81)の折り曲げ体挿入穴に挿入する。その後、これらを所定温度に加熱し、折り曲げ体(22)の側壁用凸条(9)(10)どうしおよび補強壁用凸条(11)(12)どうし、折り曲げ体(22)とヘッダ(80)(81)、ならびに折り曲げ体(22)とコルゲートフィン(83)とを、それぞれ偏平管製造用金属板(15)のろう材層を利用して同時にろう付する。こうして、コンデンサが製造される。このコンデンサ(1)は、圧縮機およびエバポレータとともに冷凍サイクルを構成し、たとえばカーエアコンとして自動車に搭載される。 When the flat tube (1) is used as, for example, the refrigerant flow tube (82) of the capacitor shown in FIG. 16, the flat tube (1) may be manufactured simultaneously with the manufacture of the capacitor. That is, the capacitor is manufactured as follows. First, a plurality of bent bodies (22) are prepared, a pair of aluminum headers (80) (81) having the same number of bent body insertion holes as the bent bodies (22), and a plurality of aluminum corrugated fins (83 ) And prepare. Next, a pair of headers (80) and (81) are arranged at intervals, and a plurality of folded bodies (22) and fins (83) are alternately arranged, and both ends of the folded body (22) are attached to the header. (80) Insert into the bent body insertion hole of (81). Thereafter, these are heated to a predetermined temperature, and the side wall ridges (9), (10) and the reinforcement wall ridges (11), (12) of the folded body (22) are joined together, and the folded body (22) and the header (80 ) (81), and the bent body (22) and the corrugated fin (83) are simultaneously brazed using the brazing material layer of the metal plate (15) for manufacturing the flat tube. In this way, a capacitor is manufactured. The condenser (1) constitutes a refrigeration cycle together with a compressor and an evaporator, and is mounted on a car as a car air conditioner, for example.

次に、図1および図2を参照して、偏平管製造用金属板(15)を製造する圧延装置について説明する。圧延装置は、1つの第1のワークロール(25)と、第1ワークロール(25)とともに金属素板(P)を圧延する1つの第2のワークロール(26)とを備えている。 Next, with reference to FIG. 1 and FIG. 2, the rolling apparatus which manufactures the metal plate (15) for flat tube manufacture is demonstrated. The rolling device includes one first work roll (25) and one second work roll (26) for rolling the metal base plate (P) together with the first work roll (25).

第1ワークロール(25)は、ロール本体(27)と、ロール本体(27)の両端に固定されかつロール本体(27)よりも大径のフランジ(28)とよりなる。ロール本体(27)は、たとえばJIS V10、JIS V20、JIS V30、JIS V40、JIS V50、JIS V60などの超硬合金で形成されている。 The first work roll (25) includes a roll body (27) and a flange (28) fixed to both ends of the roll body (27) and having a larger diameter than the roll body (27). The roll body (27) is made of cemented carbide such as JIS V10, JIS V20, JIS V30, JIS V40, JIS V50, JIS V60, for example.

ロール本体(27)の周面の軸方向の両端部にそれぞれ側壁用凸条(9)(10)を形成する側壁用凸条形成環状溝(29)(以下、第1環状溝という)が刻設され、ロール本体(27)の周面における両第1環状溝(29)間の部分に、ロール本体(27)の軸方向に間隔をおいて、補強壁用凸条(11)(12)を形成する偶数の補強壁用凸条形成環状溝(31)(以下、第2環状溝という)が刻設されている。すべての環状溝(29)(31)はロール本体(27)、すなわち第1ワークロール(25)の軸方向の中央部を中心として当該軸方向に対称(左右対称)となっている。また、すべての環状溝(29)(31)の深さはそれぞれ等しくなっている。2つの第1環状溝(29)の幅は相互に等しくなっているとともに、すべての第2環状溝(31)の幅もそれぞれ等しくなっており、第1環状溝(29)の幅は第2環状溝(31)の幅よりも広くなっている。一方の第1環状溝(29)の底面に、凸起(19)を形成するための環状凹溝(29a)が全周にわたって形成され、同じく他方の第1環状溝(29)の底面に、環状凹溝(29a)により形成される凸起(19)が嵌る凹溝(20)を形成するための環状凸起(29b)が全周にわたって一体に形成されている。さらに、ロール本体(27)、すなわち第1ワークロール(25)の軸方向の中央部の周面に、すべての環状溝(29)(31)よりも幅広であるとともに浅く、かつ曲げ位置決め用凸条(21)を形成するための曲げ位置決め用凸条形成環状溝(32)(以下、第3環状溝という)が全周にわたって形成されている。 Side wall ridge forming annular grooves (29) (hereinafter referred to as first annular grooves) for forming side wall ridges (9) and (10) are engraved at both axial ends of the peripheral surface of the roll body (27). The reinforcing wall projections (11), (12) are provided in the circumferential surface of the roll body (27) between the first annular grooves (29), spaced apart in the axial direction of the roll body (27). An even number of reinforcing wall ridge forming annular grooves (31) (hereinafter referred to as second annular grooves) are formed. All the annular grooves (29) and (31) are symmetrical (laterally symmetric) in the axial direction around the central portion of the roll body (27), that is, the first work roll (25) in the axial direction. Further, the depths of all the annular grooves (29) and (31) are equal to each other. The widths of the two first annular grooves (29) are equal to each other, and the widths of all the second annular grooves (31) are also equal to each other. It is wider than the width of the annular groove (31). An annular groove (29a) for forming the protrusion (19) is formed on the entire bottom surface of the bottom surface of one first annular groove (29). Similarly, on the bottom surface of the other first annular groove (29), An annular protrusion (29b) for forming a groove (20) into which the protrusion (19) formed by the annular groove (29a) is fitted is integrally formed over the entire circumference. Further, the roll body (27), that is, the circumferential surface of the central portion in the axial direction of the first work roll (25) is wider and shallower than all the annular grooves (29) and (31), and has a convex for convex positioning. A ridge forming annular groove (32) for bending positioning (hereinafter referred to as a third annular groove) for forming the strip (21) is formed over the entire circumference.

第2ワークロール(26)は、全体がダイス鋼、高速度工具鋼、超硬合金などにより一体に形成されたものであり、その両端部に小径部(33)が設けられている。超硬合金としては、たとえば第1ワークロール(25)のロール本体(27)を形成する上述したものが用いられる。第2ワークロール(26)における小径部(33)を除いた大径部(34)は、第1ワークロール(25)の両フランジ(28)間に嵌り込んでおり、その周面が加工面(34a)となっている。第2ワークロール(26)の加工面(34a)の両端部に、軸方向外方に向かって徐々に大径となるように傾斜した傾斜面形成部(34b)が形成されている。第2ワークロール(26)の加工面(34a)における傾斜面形成部(34b)を除いた部分は円筒面(30)となっている。 The entire second work roll (26) is integrally formed of die steel, high-speed tool steel, cemented carbide or the like, and has small diameter portions (33) at both ends thereof. As the cemented carbide, for example, the above-mentioned one forming the roll body (27) of the first work roll (25) is used. The large-diameter portion (34) of the second work roll (26) except the small-diameter portion (33) is fitted between both flanges (28) of the first work roll (25), and its peripheral surface is the machining surface. (34a). Inclined surface forming portions (34b) are formed at both ends of the processed surface (34a) of the second work roll (26) so as to gradually increase in diameter toward the outside in the axial direction. A portion of the machining surface (34a) of the second work roll (26) excluding the inclined surface forming portion (34b) is a cylindrical surface (30).

第2ワークロール(26)の加工面(34a)の円筒面(30)の半径R2は、第1ワークロール(25)の第1環状溝(29)および第2環状溝(31)の底面部の半径R1と等しくなっており、かつ両ワークロール(25)(26)は同じ回転数で回転させられるようになっている。したがって、第1ワークロール(25)の第1環状溝(29)および第2環状溝(31)の底面部の周速は、第2ワークロール(26)の加工面(34a)の円筒面(30)の周速と等しくなる。 The radius R2 of the cylindrical surface (30) of the machining surface (34a) of the second work roll (26) is the bottom surface of the first annular groove (29) and the second annular groove (31) of the first work roll (25). The work rolls (25) and (26) are rotated at the same rotational speed. Therefore, the peripheral speed of the bottom surface of the first annular groove (29) and the second annular groove (31) of the first work roll (25) is the cylindrical surface (34a) of the machining surface (34a) of the second work roll (26). It becomes equal to the peripheral speed of 30) .

偏平管製造用金属板(15)は、両面にろう材層が設けられたアルミニウムブレージングシートからなる金属素板(P)を、圧延装置の第1および第2ワークロール(25)(26)間に通し、金属素板(P)に、第1ワークロール(25)に形成された第1環状溝(29)、環状凹溝(29a)、環状凸起(29b)および第2環状溝(31)、第3環状溝(32)ならびに第2ワークロール(26)に形成された傾斜面形成部(34b)が転写されることにより、偏平管製造用金属板(15)が製造される。 The flat plate manufacturing metal plate (15) is composed of a metal base plate (P) made of an aluminum brazing sheet provided with a brazing filler metal layer on both sides, between the first and second work rolls (25) and (26) of a rolling mill. The first annular groove (29), the annular groove (29a), the annular protrusion (29b) and the second annular groove (31) formed in the first work roll (25) are passed through the metal base plate (P). ), The inclined surface forming portion (34b) formed in the third annular groove (32) and the second work roll (26) is transferred to manufacture the flat plate manufacturing metal plate (15).

ここで、金属素板(P)が導入される側の入口側材料速度をV1、偏平管製造用金属板(15)が送り出される出口側材料速度をV0、第1ワークロール(25)の第1環状溝(29)および第2環状溝(31)の底面部の周速(=第2ワークロール(26)の加工面(34a)の円筒面(30)の周速)をVR、第1ワークロール(25)の環状溝(29)(31)が形成されていない部分の周面の周速をVrとすると、V0>Vr>VR>V1となる。したがって、出口側材料速度V0と第1ワークロール(25)の第1環状溝(29)および第2環状溝(31)の底面部の周速VRとの差V0−VRは、出口側材料速度V0と第1ワークロール(25)の環状溝(29)(31)が形成されていない部分の周面の周速Vrとの差V0−Vrよりも大きくなり、Vrを第2ワークロール(26)の加工面(34a)の周速に等しくした従来の圧延装置に比べて、金属材料により環状溝(29)(31)の底面部に作用する摩擦力が低減され、環状溝(29)(31)の底面部の摩耗が抑制される。 Here, the inlet side material speed on the side where the metal base plate (P) is introduced is V1, the outlet side material speed at which the flat plate manufacturing metal plate (15) is fed is V0, and the first work roll (25) first speed is set. The peripheral speed of the bottom surface of the first annular groove (29) and the second annular groove (31) (= the peripheral speed of the cylindrical surface (30) of the machining surface (34a) of the second work roll (26)) is VR, the first. V0>Vr>VR> V1 when the peripheral speed of the peripheral surface of the work roll (25) where the annular grooves (29) (31) are not formed is Vr. Therefore, the difference V0−VR between the outlet side material speed V0 and the peripheral speed VR of the bottom surface portion of the first annular groove (29) and the second annular groove (31) of the first work roll (25) is the outlet side material speed. The difference between V0 and the peripheral speed Vr of the peripheral surface of the first work roll (25) where the annular grooves (29) (31) are not formed becomes larger than V0−Vr. ), The friction force acting on the bottom surface of the annular groove (29) (31) is reduced by the metal material, compared with the conventional rolling device equal to the peripheral speed of the processing surface (34a) of the annular groove (29) ( 31) Wear on the bottom surface is suppressed.

なお、第1ワークロール(25)の環状溝(29)(31)が形成されていない部分の周面の周速Vrは、この周速を第2ワークロール(26)の加工面(34a)の円筒面(30)の周速に等しくした従来の圧延装置に比べて早くなるが、出口側材料速度V0よりも早くなることはないので、出口側材料速度V0と周速Vrとの差V0−Vrは、従来の圧延装置における差よりも小さくなり、第1ワークロール(25)の環状溝(29)(31)が形成されていない部分の周面の摩耗も一層抑制される。 Note that the peripheral speed Vr of the peripheral surface of the first work roll (25) where the annular grooves (29) and (31) are not formed is the same as the processed surface (34a) of the second work roll (26). This is faster than the conventional rolling device equal to the peripheral speed of the cylindrical surface (30), but since it does not become faster than the outlet side material speed V0, the difference V0 between the outlet side material speed V0 and the peripheral speed Vr -Vr becomes smaller than the difference in the conventional rolling apparatus, and the wear on the peripheral surface of the first work roll (25) where the annular grooves (29) and (31) are not formed is further suppressed.

実施形態2

この実施形態は図6に示すものであり、実施形態1と同じ形状の偏平管製造用金属板(15)を製造する圧延装置である。

This embodiment is shown in FIG. 6, and is a rolling device for manufacturing a flat plate manufacturing metal plate (15) having the same shape as that of the first embodiment.

図6において、圧延装置の第1ワークロール(35)のロール本体(36)は、同一直線上に積層されかつ異なる直径を有する3種類の円板(37)(38)(39A)(39B)よりなり、これらの円板(37)(38)(39A)(39B)が左右1対のフランジ(28)により両端側から挟着されて固定されている。これらの円板(37)(38)(39A)(39B)は、第1ワークロール(35)の軸方向の中央部に中径円板(37)が位置するとともに、中径円板(37)の両側に大径円板(38)と小径円板(39B)とが交互に、かつ小径円板(39A)が両端に位置するように1枚ずつ配置されている。大径円板(38)は、偏平管製造用金属板(15)の凸条(9)〜(12)を形成しない部分に配されている。中径円板(37)および大径円板(38)は、それぞれダイス鋼、高速度工具鋼、超硬合金などにより形成され、その周面が加工面となっている。超硬合金としては、たとえばJIS V10、JIS V20、JIS V30、JIS V40、JIS V50、JIS V60などが用いられる。小径円板(39A)(39B)は、たとえばJIS V10、JIS V20、JIS V30、JIS V40、JIS V50、JIS V60などの超硬合金で形成され、その周面が加工面となっている。すべての大径円板(38)の半径はそれぞれ等しく、中径円板(37)の半径は大径円板(38)よりも小さくなっている。すべての小径円板(39A)(39B)の半径はそれぞれ等しくなっているとともに、第2ワークロール(26)の加工面(34a)の円筒面(30)の半径R2と等しくなっており、さらに中径円板(37)の半径よりも小さくなっている。両端の2枚の小径円板(39A)の肉厚は相互に等しくなっているとともに他のすべての小径円板(39B)の肉厚もそれぞれ等しくなっており、しかも両端の小径円板(39A)の肉厚は他の小径円板(39B)の肉厚よりも厚くなっている。さらに、すべての小径円板(39A)(39B)の肉厚は中径円板(37)の肉厚よりも薄くなっている。一端の小径円板(39A)の周面に、凸起(19)を形成するための環状凹溝(39a)が全周にわたって形成され、同じく他端の小径円板(39A)の周面に、環状凹溝(39a)により形成される凸起(19)が嵌る凹溝(20)を形成するための環状凸

起(39b)が全周にわたって形成されている。

In FIG. 6, the roll main body (36) of the first work roll (35) of the rolling apparatus has three types of discs (37) (38) (39A) (39B) stacked on the same straight line and having different diameters. These discs (37), (38), (39A) and (39B) are sandwiched and fixed from both ends by a pair of left and right flanges (28). These discs (37), (38), (39A), and (39B) are configured such that the middle diameter disc (37) is located at the center in the axial direction of the first work roll (35), and the middle diameter disc (37 The large diameter disks (38) and the small diameter disks (39B) are alternately arranged on both sides of each other so that the small diameter disks (39A) are located at both ends. The large-diameter disk (38) is disposed on the portion of the flat tube manufacturing metal plate (15) where the ridges (9) to (12) are not formed. The medium-diameter disk (37) and the large-diameter disk (38) are each formed of die steel, high-speed tool steel, cemented carbide, etc., and their peripheral surfaces are processed surfaces. As the cemented carbide, for example, JIS V10, JIS V20, JIS V30, JIS V40, JIS V50, JIS V60 and the like are used. The small diameter discs (39A) and (39B) are made of cemented carbide such as JIS V10, JIS V20, JIS V30, JIS V40, JIS V50, JIS V60, etc., and the peripheral surface thereof is a processed surface. All the large-diameter disks (38) have the same radius, and the medium-diameter disk (37) has a smaller radius than the large-diameter disk (38). All the small-diameter disks (39A) (39B) have the same radius and the same radius R2 as the cylindrical surface (30) of the machining surface (34a) of the second work roll (26), It is smaller than the radius of the medium diameter disk (37). The thicknesses of the two small-diameter disks (39A) at both ends are equal to each other, and the thicknesses of all the other small-diameter disks (39B) are also equal, and the small-diameter disks (39A) at both ends are also equal. ) Is thicker than the other small-diameter disks (39B). Further, the thickness of all the small diameter disks (39A) (39B) is thinner than the thickness of the medium diameter disk (37). An annular concave groove (39a) for forming a protrusion (19) is formed over the entire circumference on the circumferential surface of the small-diameter disk (39A) at one end, and also on the circumferential surface of the small-diameter disk (39A) at the other end. An annular protrusion (39b) for forming a groove (20) into which the protrusion (19) formed by the annular groove (39a) is fitted is formed over the entire circumference.

そして、中径円板(37)とその両側の2枚の大径円板(38)とにより第3環状溝(32)が形成され、両端の小径円板(39A)とその両側の大径円板(38)およびフランジ(28)により第1環状溝(29)が形成され、他の残りの小径円板(39B)とその両側の2枚の大径円板(38)とにより第2環状溝(31)が形成されている。 A third annular groove (32) is formed by the medium-diameter disk (37) and the two large-diameter disks (38) on both sides thereof, and the small-diameter disk (39A) on both ends and the large-diameter on both sides thereof. A first annular groove (29) is formed by the disk (38) and the flange (28), and the second small groove disk (39B) and two large diameter disks (38) on both sides of the first annular groove (29) An annular groove (31) is formed.

第1および第2ワークロール(35)(26)は同じ回転数で回転させられるようになっている。その結果、すべての小径円板(39A)(39B)の半径が、第2ワークロール(26)の加工面(34a)の円筒面(30)の半径R2と等しくなっていることから、第1ワークロール(35)の第1環状溝(29)および第2環状溝(31)の底面部の周速は、第2ワークロール(26)の加工面(34a)の円筒面(30)の周速と等しくなる。 The first and second work rolls (35) and (26) are rotated at the same rotational speed. As a result, the radius of all the small diameter disks (39A) (39B) is equal to the radius R2 of the cylindrical surface (30) of the machining surface (34a) of the second work roll (26). The peripheral speed of the bottom surface of the first annular groove (29) and the second annular groove (31) of the work roll (35) is the circumference of the cylindrical surface (30) of the machining surface (34a) of the second work roll (26). Equal to speed .

この圧延装置を用いての偏平管製造用金属板(15)の製造は実施形態1の場合と同様に行われ、同じく実施形態1の場合と同様に、第1環状溝(29)および第2環状溝(31)の底面部の摩耗が抑制される。 The production of the flat plate-producing metal plate (15) using this rolling apparatus is performed in the same manner as in the first embodiment, and similarly to the first embodiment, the first annular groove (29) and the second annular groove (29) are produced. Wear on the bottom surface of the annular groove (31) is suppressed.

実施形態3

この実施形態は図7〜図10に示すものである。

This embodiment is shown in FIGS.

図7は実施形態3の圧延装置を示し、図8はこの圧延装置により製造される異形断面製品である偏平管製造用金属板を示す。図9は偏平管製造用金属板を用いての偏平管の製造方法を示し、図10は製造された偏平管を示す。

FIG. 7 shows a rolling apparatus according to

まず、図10を参照して、実施形態3の圧延装置により製造される異形断面製品を用いて製造された偏平管について説明する。

First, with reference to FIG. 10, the flat tube manufactured using the irregular cross-section product manufactured by the rolling apparatus of

偏平管(40)は、上壁(2)より下方隆起状に一体成形された補強壁用凸条(41)が下壁(3)にろう付されてなる補強壁(6)と、同じく下壁(3)より上方隆起状に一体成形された補強壁用凸条(42)が上壁(2)にろう付されてなる補強壁(6)とが左右方向に交互に設けられたものであり、その他の構成は実施形態1で説明した偏平管(1)と同じである。 The flat tube (40) is the same as the reinforcing wall (6) formed by brazing the reinforcing wall projection (41) integrally formed in a raised shape downward from the upper wall (2) to the lower wall (3). Reinforcing wall ridges (42) integrally formed in a protruding shape above the wall (3) are alternately provided in the left-right direction with reinforcing walls (6) brazed to the upper wall (2). The other configuration is the same as that of the flat tube (1) described in the first embodiment.

偏平管(40)は、図8に示すような偏平管製造用金属板(45)を用いて製造される。偏平管製造用金属板(45)は両面にろう材層を有するアルミニウムブレージングシートからなり、左右方向に所定間隔をおいて上壁形成部(17)および下壁形成部(18)よりそれぞれ上方隆起状に一体成形された複数の補強壁用凸条(41)(42)を備えており、上壁形成部(17)の補強壁用凸条(41)と下壁形成部(18)の補強壁用凸条(42)とが幅方向の中心線に対して左右非対称となる位置にある。両補強壁用凸条(41)(42)の高さは相互に等しく、かつ側壁用凸条(9)(10)の高さの2倍程度となっている。両補強壁用凸条(41)(42)の肉厚はすべて等しくかつ側壁用凸条(9)(10)の肉厚よりも薄くなっている。その他の構成は、実施形態1で説明した偏平管製造用金属板(15)と同じである。そして、実施形態1の場合と同様に、補強壁用凸条(41)(42)の両側面および先端面にろう材層(図示略)が形成されるが、補強壁用凸条(41)(42)の先端面のろう材層は他の部分のろう材層に比べて厚みが大きくなる。 The flat tube (40) is manufactured using a metal plate (45) for manufacturing a flat tube as shown in FIG. The flat plate manufacturing metal plate (45) is made of an aluminum brazing sheet having a brazing filler metal layer on both sides, and is raised above the upper wall forming portion (17) and the lower wall forming portion (18) at a predetermined interval in the left-right direction. A plurality of reinforcing wall ridges (41) (42) integrally formed in a shape, and reinforcement of the reinforcing wall ridges (41) of the upper wall forming portion (17) and the lower wall forming portion (18). The wall ridges (42) are in a position that is asymmetric with respect to the center line in the width direction. The heights of the ridges (41) and (42) for both reinforcing walls are equal to each other and about twice the height of the ridges (9) and (10) for the side walls. The wall thicknesses of the two reinforcing wall ridges (41) and (42) are all equal and thinner than the wall thickness of the side wall ridges (9) and (10). Other configurations are the same as those of the flat plate manufacturing metal plate (15) described in the first embodiment. As in the case of the first embodiment, brazing material layers (not shown) are formed on both side surfaces and the front end surface of the reinforcing wall projections (41) and (42). The brazing filler metal layer on the front end surface of (42) is thicker than the brazing filler metal layer at other portions.

そして、偏平管製造用金属板(45)を、ロールフォーミング法により、連結部(16)の左右両側縁で順次折り曲げていき(図9(a)参照)、最後にヘアピン状に折り曲げて側壁用凸条(9)(10)どうしを突き合わせるとともに、凸起(19)を凹溝(20)内に圧入し、さらに上壁形成部(17)の補強壁用凸条(41)を下壁形成部(18)に、下壁形成部(18)の補強壁用凸条(42)を上壁形成部(17)にそれぞれ当接させることにより折り曲げ体(22)とし(図9(b)参照)、側壁用凸条(9)(10)の先端部どうしをろう付するとともに、上壁形成部(17)の補強壁用凸条(41)を下壁形成部(18)に、下壁形成部(18)の補強壁用凸条(42)を上壁形成部(17)にそれぞれろう付することにより、偏平管(40)が製造される。このとき、互いにろう付された側壁用凸条(9)(10)により左側壁(4)が、連結部(16)により右側壁(5)が、上壁形成部(17)により上壁(2)が、下壁形成部(18)により下壁(3)が、補強壁用凸条(41)(42)により補強壁(6)がそれぞれ形成される。 Then, the metal plate (45) for manufacturing the flat tube is sequentially bent at the left and right side edges of the connecting portion (16) by roll forming (see FIG. 9 (a)), and finally bent into a hairpin shape for the side wall. The ridges (9) and (10) are abutted with each other, the protrusions (19) are press-fitted into the grooves (20), and the ridges (41) for the reinforcing wall of the upper wall forming part (17) are further attached to the lower wall. By forming the reinforcing wall projections (42) of the lower wall forming portion (18) in contact with the upper wall forming portion (17), the bent portion (22) is formed on the forming portion (18) (FIG. 9B). And braze the tips of the side wall ridges (9) and (10), and the reinforcing wall ridges (41) of the upper wall forming part (17) to the lower wall forming part (18) The flat tube (40) is manufactured by brazing the reinforcing wall projections (42) of the wall forming portion (18) to the upper wall forming portion (17). At this time, the left side wall (4) by the side wall ridges (9), (10) brazed to each other, the right side wall (5) by the connecting portion (16), and the upper wall by the upper wall forming portion (17) ( 2), the lower wall forming portion (18) forms the lower wall (3), and the reinforcing wall projections (41) and (42) form the reinforcing wall (6).

偏平管(40)が、たとえば図16に示すコンデンサの冷媒流通管(82)として用いられる場合、偏平管(40)の製造は、実施形態1の場合と同様にして、コンデンサの製造と同時に行われることがある。 When the flat tube (40) is used, for example, as the refrigerant flow tube (82) of the capacitor shown in FIG. 16, the flat tube (40) is manufactured simultaneously with the manufacture of the capacitor in the same manner as in the first embodiment. May be.

次に、図7を参照して、偏平管製造用金属板(45)を製造する圧延装置について説明する。実施形態3の圧延装置の場合、第1のワークロール(46)のロール本体(27)は、たとえばJIS V10、JIS V20、JIS V30、JIS V40、JIS V50、JIS V60などの超硬合金で形成されており、その周面における両第1環状溝(29)間の部分に、ロール本体(27)の軸方向に間隔をおいて補強壁用凸条(41)(42)を形成する複数の補強壁用凸条形成環状溝(47)(以下、第4環状溝という)が刻設されている。第4環状溝(47)は、ロール本体(27)、すなわち第1ワークロール(46)の軸方向の中央部を中心として当該軸方向に非対称となっている。すべての第4環状溝(47)の深さは等しく、第1環状溝(29)の深さの2倍程度となっている。また、すべての第4環状溝(47)の幅はそれぞれ等しく、しかも第1環状溝(29)の幅よりも狭くなっている。

Next, with reference to FIG. 7, a rolling device for producing a flat plate-producing metal plate (45) will be described. In the case of the rolling apparatus of

第1ワークロール(46)の第4環状溝(47)の底面部の半径は、第2ワークロール(26)の加工面(34a)の円筒面(30)の半径R2と等しくなっており、かつ両ワークロール(46)(26)は同じ回転数で回転させられるようになっている。したがって、第1ワークロール(46)の第4環状溝(47)の底面部の周速は、第2ワークロール(26)の加工面(34a)の円筒面(30)の周速と等しくなる。 The radius of the bottom surface of the fourth annular groove (47) of the first work roll (46) is equal to the radius R2 of the cylindrical surface (30) of the machining surface (34a) of the second work roll (26), In addition, both work rolls (46) and (26) can be rotated at the same rotational speed. Accordingly, the peripheral speed of the bottom surface portion of the fourth annular groove (47) of the first work roll (46) is equal to the peripheral speed of the cylindrical surface (30) of the machining surface (34a) of the second work roll (26). .

この圧延装置を用いての偏平管製造用金属板(45)の製造は実施形態1の場合と同様に行われ、同じく実施形態1の場合と同様に、第4環状溝(47)の底面部の摩耗が抑制される。 The production of the flat plate manufacturing metal plate (45) using this rolling apparatus is performed in the same manner as in the first embodiment, and similarly to the first embodiment, the bottom surface of the fourth annular groove (47). Wear is suppressed.

上記実施形態3においても、上記実施形態2の場合と同様に、異なる直径を有する複数の円板を同一直線上に積層することによって、第1環状溝(29)、第4環状溝(47)および曲げ位置決め用凸条形成環状溝(32)を有する第1ワークロール(46)のロール本体(27)を構成してもよい。この場合、周面が第4環状溝(47)の底面を形成する円板を、たとえばJIS V10、JIS V20、JIS V30、JIS V40、JIS V50、JIS V60などの超硬合金で形成しておく。また、この円板の半径を、第2ワークロール(26)の加工面(34a)の円筒面(30)の半径R2と等しくしておく。 Also in the third embodiment, as in the second embodiment, a plurality of discs having different diameters are stacked on the same straight line, whereby the first annular groove (29) and the fourth annular groove (47). In addition, the roll body (27) of the first work roll (46) having the ridge forming annular groove (32) for bending positioning may be configured. In this case, the disc whose peripheral surface forms the bottom surface of the fourth annular groove (47) is formed of a cemented carbide such as JIS V10, JIS V20, JIS V30, JIS V40, JIS V50, JIS V60, for example. . Further, the radius of the disk is set equal to the radius R2 of the cylindrical surface (30) of the processed surface (34a) of the second work roll (26).

実施形態4

この実施形態は図11〜図14に示すものである。

This embodiment is shown in FIGS.

図11は実施形態4の圧延装置を示し、図12はこの圧延装置により製造される異形断面製品である偏平管製造用構成部材を示す。図13は偏平管製造用構成部材を用いての偏平管の製造方法を示し、図14は製造された偏平管を示す。

FIG. 11 shows a rolling device according to

まず、図14を参照して、実施形態4の圧延装置により製造される異形断面製品を用いて製造された偏平管について説明する。

First, with reference to FIG. 14, the flat tube manufactured using the irregular cross-section product manufactured with the rolling apparatus of

偏平管(50)は、平らな上下壁(51)(52)と、上下壁(51)(52)の左右両側縁にまたがる2重構造の左右両側壁(53)(54)と、左右両側壁(53)(54)間において上下壁(51)(52)にまたがるとともに長さ方向にのびかつ相互に所定間隔をおいて設けられた複数の補強壁(55)とを備え、内部に並列状の流体通路(56)を有するものであり、下壁(52) 、左右両側壁(53)(54)および補強壁(55)を構成するアルミニウム製下構成部材(57)と、上壁(51) および左右両側壁(53)(54)を構成する板状のアルミニウム製上構成部材(58)とにより形成されたものである。なお、図示は省略したが、全ての補強壁(55)には、隣接する流体通路(56)どうしを通じさせる複数の連通穴が、全体として平面から見て千鳥配置状となるようにあけられている。 The flat tube (50) consists of flat upper and lower walls (51) and (52), and double left and right side walls (53) and (54) straddling the left and right edges of the upper and lower walls (51) and (52). A plurality of reinforcing walls (55) extending between the upper and lower walls (51) and (52) between the walls (53) and (54) and extending in the length direction and spaced from each other by a predetermined distance are provided in parallel inside An aluminum lower component member (57) that constitutes a lower wall (52), left and right side walls (53) (54) and a reinforcing wall (55), and an upper wall (56). 51) and left and right side walls (53) and (54) plate-shaped aluminum upper constituent members (58). Although not shown in the figure, all the reinforcing walls (55) are provided with a plurality of communication holes through which the adjacent fluid passages (56) pass through in a staggered arrangement as viewed from above. Yes.

左右両側壁(53)(54)は、上壁(51)の左右両側縁に下方隆起状に一体成形された下向き側壁用凸条(59)と、下壁(52)の左右両側縁に上方隆起状に一体成形された上向き側壁用凸条(60)とが、下向き側壁用凸条(59)が外側にくるように重なり合った状態で相互にろう付されて形成されたものである。上向き側壁用凸条(60)の上端は上壁(51)にろう付されている。補強壁(55)は、下壁(52)に上方隆起状に一体成形された補強壁用凸条(61)が上壁(51)にろう付されて形成されたものである。両上向き側壁用凸条(60)およびすべての補強壁用凸条(61)の肉厚および高さはそれぞれ等しくなっている。 The left and right side walls (53) and (54) are formed on the left and right side edges of the upper wall (51) in a downwardly protruding manner, and the upper side walls (53) and (54) are above the left and right side edges of the lower wall (52). The upward side wall ridges (60) integrally formed in a raised shape are formed by brazing each other in a state of overlapping so that the downward side wall ridges (59) come to the outside. The upper end of the upward side wall ridge (60) is brazed to the upper wall (51). The reinforcing wall (55) is formed by brazing reinforcing wall projections (61) integrally formed in a raised shape on the lower wall (52) to the upper wall (51). The wall thickness and height of both the upward side wall ridges (60) and all the reinforcing wall ridges (61) are equal.

下構成部材(57)が、実施形態4の圧延装置により製造される異形断面製品である。 The lower component member (57) is a modified cross-section product manufactured by the rolling device of the fourth embodiment.

下構成部材(57)は、図12に示すように、平らな下壁形成部(62)と、下壁形成部(62)の両側縁に上方隆起状に一体成形された上向き側壁用凸条(60)と、下壁形成部(62)の両側壁用凸条(60)間に上方隆起状にかつ相互に所定間隔をおいて一体に形成された長さ方向にのびる複数の補強壁用凸条(61)とよりなる。また、下構成部材(57)下面における左右両側縁部に、左右方向外方に向かって上方に傾斜した傾斜面(63)が形成されている。 As shown in FIG. 12, the lower component member (57) includes a flat lower wall forming portion (62), and upward protruding ridges integrally formed on both side edges of the lower wall forming portion (62) in an upward protruding shape. (60) and a plurality of reinforcing walls extending in the longitudinal direction integrally formed at a predetermined distance from each other with a predetermined interval between the ridges (60) for both side walls of the lower wall forming portion (62) Consists of ridges (61). In addition, inclined surfaces (63) inclined upward in the left-right direction are formed on both left and right edges of the lower surface of the lower component (57).

上構成部材(58)は、図13(a)に示すように、両面にろう材層が設けられたアルミニウムブレージングシートを用いて、ロールフォーミング法、プレス法、圧延法などの適当な方法で製造されたものであり、平らな上壁形成部(64)と、上壁形成部(64)の両側縁に下方隆起状に一体成形されかつ下構成部材(57)の両側壁用凸条(60)の外側に重なる下向き側壁用凸条(59)とよりなる。上構成部材(58)の上壁形成部(64)の幅は下構成部材(57)の幅よりも若干広く、上構成部材(58)は下構成部材(57)に被せられるようになっている。 As shown in FIG. 13 (a), the upper component member (58) is manufactured by an appropriate method such as a roll forming method, a pressing method, or a rolling method, using an aluminum brazing sheet provided with a brazing material layer on both sides. A flat upper wall forming part (64), and both side edges of the upper wall forming part (64) are integrally formed in a downwardly raised shape, and the ridges (60) for the both side walls of the lower component member (57). ) And the downward protruding side wall ridges (59) that overlap the outside. The width of the upper wall forming portion (64) of the upper component (58) is slightly wider than the width of the lower component (57), and the upper component (58) is covered with the lower component (57). Yes.

そして、下向き側壁用凸条(59)が上向き側壁用凸条(60)の外側に重なるように、上構成部材(58)を下構成部材(57)に被せ、補強壁用凸条(61)の上端を上構成部材(58)の上壁形成部(64)に当接させる(図13(a)参照)。ついで、下向き側壁用凸条(59)の下端部を変形させて傾斜面(63)に密着させ、これにより両構成部材(57)(58)を仮止めする(図13(b)参照)。ついで、両側壁用凸条(59)(60)どうし、上向き側壁用凸条(60)および補強壁用凸条(61)の上端と上壁形成部(64)、および下向き側壁用凸条(59)の変形部と傾斜面(63)とをそれぞれろう付する。こうして、偏平管(50)が製造される。このとき、互いにろう付された側壁用凸条(59)(60)により左右両側壁(53)(54)が、上壁形成部(64)により上壁(51)が、下壁形成部(62)により下壁(53)が、補強壁用凸条(61)により補強壁(55)がそれぞれ形成される。

Then, the upper component member (58) is placed on the lower component member (57) so that the downward sidewall projection (59) overlaps the outside of the upward sidewall projection (60), and the reinforcing wall projection (61) Is brought into contact with the upper wall forming portion (64) of the upper component member (58) (see FIG. 13 (a)). Next, the lower end portion of the downward side wall ridge (59) is deformed and brought into close contact with the inclined surface (63), thereby temporarily fixing both the constituent members (57) and (58) (see FIG. 13 (b)). Next, the upper and lower wall projections (64) for the side wall ridges (59) (60), the upper side wall ridges (60) and the reinforcing wall ridges (61), and the downward side wall ridges ( The deformed part 59) and the

偏平管(50)が、たとえば図16に示すコンデンサの冷媒流通管(82)として用いられる場合、偏平管(50)の製造は、実施形態1の場合と同様にして、コンデンサの製造と同時に行われることがある。 When the flat tube (50) is used, for example, as the refrigerant flow tube (82) of the capacitor shown in FIG. 16, the flat tube (50) is manufactured simultaneously with the manufacture of the capacitor in the same manner as in the first embodiment. May be.

次に、図11を参照して、下構成部材(57)を製造する圧延装置について説明する。実施形態4の圧延装置の場合、第1のワークロール(65)のロール本体(27)は、たとえばJIS V10、JIS V20、JIS V30、JIS V40、JIS V50、JIS V60などの超硬合金で形成されており、ロール本体(27)の周面の両端部に側壁用凸条(60)を形成する側壁用凸条形成環状溝(66)(以下、第5環状溝という)が刻設されるとともに、両第5環状溝(66)間の部分に、ロール本体(27)の軸方向に間隔をおいて補強壁用凸条(61)を形成する複数の補強壁用凸条形成環状溝(67)(以下、第6環状溝という)が刻設されている。両第5環状溝(66)およびすべての第6環状溝(67)の深さおよび幅はそれぞれ等しくなっている。

Next, with reference to FIG. 11, a rolling device for producing the lower component member (57) will be described. In the case of the rolling device of

第1ワークロール(65)の第5環状溝(66)および第6環状溝(67)の底面部の半径は、第2ワークロール(26)の加工面(34a)の円筒面(30)の半径R2と等しくなっており、かつ両ワークロール(65)(26)は同じ回転数で回転させられるようになっている。したがって、第1ワークロール(65)の第5環状溝(66)および第6環状溝(67)の底面部の周速は、第2ワークロール(26)の加工面(34a)の円筒面(30)の周速と等しくなる。 The radius of the bottom surface of the fifth annular groove (66) and the sixth annular groove (67) of the first work roll (65) is the same as that of the cylindrical surface (30) of the machining surface (34a) of the second work roll (26). It is equal to the radius R2, and both work rolls (65) and (26) can be rotated at the same rotational speed. Therefore, the peripheral speed of the bottom surface of the fifth annular groove (66) and the sixth annular groove (67) of the first work roll (65) is the cylindrical surface (34a) of the machining surface (34a) of the second work roll (26). It becomes equal to the peripheral speed of 30) .

この圧延装置を用いての下構成部材(57)の製造は実施形態1の偏平管製造用金属板の製造と同様に行われ、同じく実施形態1の場合と同様に、第5環状溝(66)および第6環状溝(67)の底面部の摩耗が抑制される。 The lower component member (57) is manufactured using this rolling apparatus in the same manner as the flat plate manufacturing metal plate of the first embodiment. Similarly to the case of the first embodiment, the fifth annular groove (66 ) And the bottom surface of the sixth annular groove (67) are suppressed from being worn.

上記実施形態4においても、上記実施形態2の場合と同様に、異なる直径を有する複数の円板を同一直線上に積層することによって、第5環状溝(66)および第6環状溝(67)を有する第1ワークロールを構成してもよい。この場合、周面が第5環状溝(66)および第6環状溝(67)の底面を形成する円板を、たとえばJIS V10、JIS V20、JIS V30、JIS V40、JIS V50、JIS V60などの超硬合金で形成しておく。また、この円板の半径を、第2ワークロール(26)の加工面(34a)の円筒面(30)の半径R2と等しくしておく。 In the fourth embodiment, as in the second embodiment, the fifth annular groove (66) and the sixth annular groove (67) are formed by laminating a plurality of disks having different diameters on the same straight line. You may comprise the 1st work roll which has. In this case, the disk whose peripheral surface forms the bottom surface of the fifth annular groove (66) and the sixth annular groove (67) is, for example, JIS V10, JIS V20, JIS V30, JIS V40, JIS V50, JIS V60, etc. It is made of cemented carbide. Further, the radius of the disk is set equal to the radius R2 of the cylindrical surface (30) of the processed surface (34a) of the second work roll (26).

上記実施形態1〜4においては、圧延装置は、1つの第1ワークロール(25)(35)(46)(65)に対して1つの第2ワークロール(26)が配置された形式のものであるが、これに限るものではなく、この発明による圧延装置は、図15に示すように、1つの第1ワークロール(70)の周囲に周方向に間隔をおいて複数の第2ワークロール(71)が配置されている、いわゆるサテライト圧延装置に適用されることも可能である。この場合、第1ワークロール(70)が、上記実施形態1〜4の第1ワークロール(25)(35)(46)(65)と同様な構成とされる。また、第2ワークロール(71)の直径が第1ワークロール(70)の直径に対して小さくなるが、最も深い凸条形成環状溝の底面部の周速が、第2ワークロール(71)の加工面における傾斜面形成部を除いた部分の周速と等しくなるように、両ワークロール(70)(71)が異なる回転数で回転させられる。 In the said Embodiment 1-4, a rolling apparatus is a thing of the type by which one 2nd work roll (26) was arrange | positioned with respect to one 1st work roll (25) (35) (46) (65). However, the present invention is not limited to this, and as shown in FIG. 15, the rolling apparatus according to the present invention includes a plurality of second work rolls spaced circumferentially around one first work roll (70). It is also possible to apply to a so-called satellite rolling apparatus in which (71) is arranged. In this case, the first work roll (70) has the same configuration as the first work rolls (25), (35), (46) and (65) of the first to fourth embodiments. In addition, the diameter of the second work roll (71) is smaller than the diameter of the first work roll (70), but the peripheral speed of the bottom surface of the deepest ridge forming annular groove is the second work roll (71). Both work rolls (70) and (71) are rotated at different rotational speeds so as to be equal to the peripheral speed of the processed surface excluding the inclined surface forming portion.

(25)(35)(46)(65)(70):第1ワークロール

(26)(71):第2ワークロール

(27)(36):ロール本体

(28):フランジ

(29)(66):側壁用凸条形成環状溝

(31)(47)(67):補強壁用凸条形成環状溝

(32):曲げ位置決め用凸条形成環状溝

(P):金属素板

(25) (35) (46) (65) (70): 1st work roll

(26) (71): Second work roll

(27) (36): Roll body

(28): Flange

(29) (66): Rib forming annular groove for side wall

(31) (47) (67): Reinforcement wall projection-shaped annular groove

(32): Convex-shaped annular groove for bending positioning

(P): Metal base plate

Claims (25)

第1ワークロールの周面に、第1ワークロールの軸方向に間隔をおいて複数の凸条形成環状溝が全周にわたって形成されており、第1ワークロールにおけるすべての凸条形成環状溝のうち最も深い凸条形成環状溝の底面部の周速が、第2ワークロールの周面の周速と等しくなるように、両ワークロールが回転させられる圧延装置。 A first work roll and a second work roll for rolling the metal base plate together with the first work roll are provided. The plate-like portion and one surface of the plate-like portion are raised with respect to the plate-like portion and mutually A rolling device for manufacturing a metal modified cross-sectional product composed of a plurality of protrusions integrally formed so as to be spaced apart from each other,

On the circumferential surface of the first work roll, a plurality of ridge forming annular grooves are formed over the entire circumference at intervals in the axial direction of the first work roll, and all of the ridge forming annular grooves in the first work roll are formed. A rolling device in which both work rolls are rotated so that the peripheral speed of the bottom surface portion of the deepest convex-formed annular groove is equal to the peripheral speed of the peripheral surface of the second work roll.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2004147161A JP4630571B2 (en) | 2003-05-20 | 2004-05-18 | ROLLING APPARATUS AND METHOD FOR MANUFACTURING MODIFICATIONS PRODUCT |

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003141562 | 2003-05-20 | ||

| JP2004147161A JP4630571B2 (en) | 2003-05-20 | 2004-05-18 | ROLLING APPARATUS AND METHOD FOR MANUFACTURING MODIFICATIONS PRODUCT |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2005000997A JP2005000997A (en) | 2005-01-06 |

| JP2005000997A5 JP2005000997A5 (en) | 2007-06-28 |

| JP4630571B2 true JP4630571B2 (en) | 2011-02-09 |

Family

ID=34106407

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004147161A Expired - Fee Related JP4630571B2 (en) | 2003-05-20 | 2004-05-18 | ROLLING APPARATUS AND METHOD FOR MANUFACTURING MODIFICATIONS PRODUCT |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4630571B2 (en) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4960215B2 (en) | 2007-12-28 | 2012-06-27 | パナソニック株式会社 | Metal foil negative electrode current collector processing roller and metal foil negative electrode current collector processing method |

| JP5573074B2 (en) * | 2009-09-28 | 2014-08-20 | マツダ株式会社 | Aluminum alloy sheet manufacturing method, aluminum alloy sheet material, and aluminum alloy sheet manufacturing apparatus |

| CN112387798B (en) * | 2019-08-13 | 2024-05-14 | 青岛海尔多媒体有限公司 | Method and system for manufacturing electronic equipment shell |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62282708A (en) * | 1986-05-30 | 1987-12-08 | Hitachi Cable Ltd | Production of irregular shaped bar |

| JPH05164484A (en) * | 1991-12-18 | 1993-06-29 | Showa Alum Corp | Heat exchanger tube and manufacture thereof |

| JPH09271879A (en) * | 1996-04-09 | 1997-10-21 | Sumitomo Metal Ind Ltd | Manufacture of stepped metallic material |

| JPH10193026A (en) * | 1996-12-27 | 1998-07-28 | Showa Alum Corp | Manufacture of deformed cross sectional product |

| JP2000288609A (en) * | 1999-04-08 | 2000-10-17 | Mitsubishi Materials Corp | Rolling roll |

-

2004

- 2004-05-18 JP JP2004147161A patent/JP4630571B2/en not_active Expired - Fee Related

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62282708A (en) * | 1986-05-30 | 1987-12-08 | Hitachi Cable Ltd | Production of irregular shaped bar |

| JPH05164484A (en) * | 1991-12-18 | 1993-06-29 | Showa Alum Corp | Heat exchanger tube and manufacture thereof |

| JPH09271879A (en) * | 1996-04-09 | 1997-10-21 | Sumitomo Metal Ind Ltd | Manufacture of stepped metallic material |

| JPH10193026A (en) * | 1996-12-27 | 1998-07-28 | Showa Alum Corp | Manufacture of deformed cross sectional product |

| JP2000288609A (en) * | 1999-04-08 | 2000-10-17 | Mitsubishi Materials Corp | Rolling roll |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2005000997A (en) | 2005-01-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP4065785B2 (en) | Improved heat transfer tube with grooved inner surface | |

| JP3381130B2 (en) | Manufacturing method of flat heat exchange tube | |