JP4154104B2 - Magnetic toner, image forming method using the toner, image forming apparatus, and process cartridge - Google Patents

Magnetic toner, image forming method using the toner, image forming apparatus, and process cartridge Download PDFInfo

- Publication number

- JP4154104B2 JP4154104B2 JP2000043664A JP2000043664A JP4154104B2 JP 4154104 B2 JP4154104 B2 JP 4154104B2 JP 2000043664 A JP2000043664 A JP 2000043664A JP 2000043664 A JP2000043664 A JP 2000043664A JP 4154104 B2 JP4154104 B2 JP 4154104B2

- Authority

- JP

- Japan

- Prior art keywords

- toner

- charging

- magnetic

- image

- magnetic toner

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

【0001】

【発明の属する技術分野】

本発明は、電子写真法、静電記録法、磁気記録法、トナージェット法のように画像形成方法における静電荷潜像を顕像化するためのトナー及び該トナーを用いた画像形成方法に関する。

【0002】

【従来の技術】

従来、磁性を有するトナー及び画像形成方法に関しては多くの提案がなされている。

米国特許第3,909,258号明細書には電気的に導電性を有する磁性トナーを用いて現像する方法が提案されている。これは内部に磁性を有する円筒状の導電性スリーブ上に導電性磁性トナーを支持し、これを静電像に接触せしめ現像するものである。この際、現像部において、記録体表面とスリーブ表面の間にトナー粒子により導電路が形成され、この導電路を経てスリーブよりトナー粒子に電荷が導かれ、静電像の画像部との間のクーロン力によりトナー粒子が画像部に付着して現像される。この導電性磁性トナーを用いる現像方法は従来の二成分現像方法にまつわる問題点を回避した優れた方法であるが、反面トナーが導電性であるため、現像した画像を、記録体から普通紙等の最終的な支持部材へ静電的に転写することが困難であるという問題を有している。

【0003】

静電的に転写することが可能な高抵抗の磁性トナーを用いる現像方法として、トナー粒子の誘電分極を利用した現像方法がある。しかし、かかる方法は本質的に現像速度がおそい、現像画像の濃度が十分に得られていない等の問題点を有しており、実用上困難である。

【0004】

高抵抗の絶縁性の磁性トナーを用いるその他の現像方法として、トナー粒子相互の摩擦、トナー粒子とスリーブ等との摩擦等によりトナー粒子を摩擦帯電し、これを静電像保持部材に接触して現像する方法が知られている。しかしこの方法は、トナー粒子と摩擦部材との接触回数が少なく、また、用いられる磁性トナーはトナー粒子表面に磁性体が多く露出しているため、摩擦帯電が不十分となりやすく帯電不良による画像不良などの問題があった。

【0005】

さらに、特開昭55−18656号公報等において、ジャンピング現像方法が提案されている。これはスリーブ上に磁性トナーを極めて薄く塗布し、これを摩擦帯電し、次いでこれを静電像に極めて近接して現像するものである。この方法は、磁性トナーをスリーブ上に薄く塗布することによりスリーブとトナーの接触する機会を増し、十分な摩擦帯電を可能にしている点で優れた方法である。

しかしながら、絶縁性磁性トナーを用いる現像方法には、用いる絶縁性磁性トナーに関わる不安定要素がある。それは、絶縁性磁性トナー中には微粉末状の磁性体が相当量混合分散されており、該磁性体の一部がトナー粒子の表面に露出しているため、磁性トナーの流動性及び摩擦帯電性に影響し、結果として、磁性トナーの現像特性、耐久性等の磁性トナーに要求される種々の特性の変動あるいは劣化を引き起こすというものである。

【0006】

従来の磁性体を含有する磁性トナーを用いた場合に、上述した問題が生じてしまうのは、磁性トナーの表面に磁性体が露出していることがその大きな原因と考えられる。すなわち、磁性トナーの表面に、トナーを構成する樹脂に比して相対的に抵抗の低い磁性体微粒子が露出することにより、トナー帯電性能の低下、トナー流動性の低下、その上、長期間の使用においては、トナー同士あるいは規制部材との摺擦による磁性体の剥離に伴う画像濃度の低下やスリーブゴーストと呼ばれる濃淡のムラの発生などトナーの劣化などが引き起こされるのである。

従来より、磁性トナーに含有される磁性酸化鉄に関する提案は出されているが、いまだ改良すべき点を有している。

【0007】

例えば、特開昭62−279352号公報においては、ケイ素元素を含有する磁性酸化鉄を含有する磁性トナーが提案されている。かかる磁性酸化鉄は、意識的にケイ素元素を磁性酸化鉄内部に存在させているが、該磁性酸化鉄を含有する磁性トナーの流動性に、いまだ改良すべき点を有している。

また、特公平3−9045号公報においては、ケイ酸塩を添加することで、磁性酸化鉄の形状を球形に制御する提案がされている。この方法で得られた磁性酸化鉄は、粒子形状の制御のためにケイ酸塩を使用するため磁性酸化鉄内部にケイ素元素が多く分布し、磁性酸化鉄表面におけるケイ素元素の存在量が少なく、磁性酸化鉄の平滑度が高いため、磁性トナーの流動性はある程度改良されるが、磁性トナーを構成する結着樹脂と磁性酸化鉄との密着性が不十分である。

また、特開昭61−34070号公報においては、四三酸化鉄への酸化反応中にヒドロシソケイ酸塩溶液を添加して四三酸化鉄の製造方法が提案されている。この方法による四三酸化鉄は、表面近傍にSi元素を有するものの、Si元素が四三酸化鉄表面近傍に層を成して存在し、表面が摩擦のごとき機械的衝撃に対して弱いという問題点を有している。

【0008】

一方、トナーは、結着樹脂、着色剤等を溶融混合し、均一に分散した後、微粉砕装置により粉砕し、分級機により分級して、所望の粒径を有するトナーとして製造(粉砕法)されて来たが、トナーの微小粒径化には材料の選択範囲に制限がある。例えば、樹脂着色剤分散体が充分に脆く、経済的に使用可能な製造装置で微粉砕し得るものでなくてはならない。この要求から、樹脂着色剤分散体を脆くするため、この樹脂着色剤分散体を実際に高速で微粉砕する場合に、広い粒径範囲の粒子が形成され易く、特に比較的大きな割合の微粒子(過度に粉砕された粒子)がこれに含まれるという問題が生ずる。更に、このように高度に脆性の材料は、複写機等において現像用トナーとして使用する際、しばしば、更に微粉砕ないし粉化を受ける。

また、粉砕法では、磁性粉あるいは着色剤等の固体微粒子を樹脂中へ完全に均一に分散することは困難であり、その分散の度合によっては、かぶりの増大、画像濃度の低下の原因となる。さらに、粉砕法は、本質的に、トナーの表面に磁性酸化鉄粒子が露出してしまうため、トナーの流動性や過酷環境下での帯電安定性にどうしても問題が残る。

すなわち、粉砕法においては、高精彩、高画質化で要求されるトナーの微粒子化に限界があり、それに伴い粉体特性特にトナーの均一帯電性および流動性が著しく減衰する。

【0009】

上述の様な粉砕法によるトナーの問題点を克服するため、更には上記のごとき要求を満たすため懸濁重合法によるトナーの製造方法が提案されている。

懸濁重合によるトナー(以後「重合トナー」と略す)は、トナーの微粒子化が容易に可能であり、更には、得られるトナーの形状が球状であることから流動性に優れ、高画質化に有利となる。

しかしながら、この重合トナー中に磁性体を含有することにより、その流動性及び帯電特性は著しく低下する。これは、磁性粒子は一般的に親水性であるためにトナー表面に存在しやすいためであり、この問題を解決するためには磁性体の有する表面特性の改質が重要となる。

【0010】

重合トナー中の磁性体の分散性向上のための表面改質に関しては、数多く提案されている。例えば、特開昭59−200254号公報、特開昭59−200256号公報、特開昭59−200257号公報、特開昭59−224102号公報等に磁性体の各種シランカップリング剤処理技術が提案されており、特開昭63−250660号公報、特開平10−239897号公報では、ケイ素元素含有磁性粒子をシランカップリング剤で処理する技術が開示されている。

しかしながら、これらの処理によりトナー中の分散性はある程度向上するものの、磁性体表面の疎水化を均一に行うことが困難であるという問題があり、したがって、磁性体同士の合一や疎水化されていない磁性体粒子の発生を避けることができず、トナー中の分散性を良好なレベルにまで向上させるには不十分である。

【0011】

また、プリンター装置はLED、LBPプリンターが最近の市場の主流になっており、技術の方向としてより高解像度即ち、従来240、300dpiであったものが400、600、800dpiとなって来ている。従って現像方式もこれにともなってより高精細が要求されてきている。また、複写機に於ても高機能化が進んでおり、そのためデジタル化の方向に進みつつある。この方向は、静電荷像をレーザーで形成する方法が主である為、やはり高解像度の方向に進んでいる。ここでもプリンターと同様に高解像・高精細の現像方式が要求されてきており、特開平1−112253号公報、特開平2−284158号公報などでは粒径の小さいトナーが提案されているが、前述した種々の課題は解決が十分なされていない。

【0012】

更に、潜像を現像するためのトナーとしては、キャリアとトナーからなる2成分系現像剤、及びキャリアを必要としない1成分系トナー(磁性トナー、非磁性トナー)が知られている。2成分系では主にキャリアとトナーの摩擦によって、1成分系では主にトナーと帯電付与部材との摩擦によって、トナーへの帯電が行われる。また、トナーとしては、2成分系、1成分系の差異によらず、トナー及びトナーの流動特性、帯電特性等を改善する目的でトナー母粒子に外部添加剤として無機微粒子を添加する方法が提案され、広く用いられている。例えば、特開平5−66608号公報,特開平4−9860号公報等で疎水化処理を施した無機微粒子若しくは疎水化処理した後さらにシリコーンオイル等で処理した無機微粒子を添加、あるいは特開昭61−249059号公報,特開平4−264453号公報,特開平5−346682号公報で疎水化処理無機微粒子とシリコーンオイル処理無機微粒子を併用添加する方法が知られている。

【0013】

また、外部添加剤として導電性微粒子を添加する方法は数多く提案されている。例えば、導電性微粒子としてのカーボンブラックは、トナーに導電性を付与するため、或いはトナーの過剰な帯電を抑制しトリボ分布を均一化させるため等の目的で、トナー表面に付着或いは固着するための外部添加剤として用いることが広く知られている。また、特開昭57−151952号公報、特開昭59−168458号公報、特開昭60−69660号公報では、高抵抗磁性トナーにそれぞれ酸化スズ、酸化亜鉛、酸化チタンの導電性微粒子を外部添加することが開示されている。また、特開昭56−142540号公報では、高抵抗磁性トナーに酸化鉄、鉄粉、フェライトの如き導電性磁性粒子を添加し、導電性磁性粒子に磁性トナーへの電荷誘導を促進させることで現像性と転写性を両立するトナーが提案されている。更に、特開昭61−275864号公報、特開昭62−258472号公報、特開昭61−141452号公報、特開平02−120865号公報では、トナーにグラファイト、マグネタイト、ポリピロール導電性粒子、ポリアニリン導電性粒子を添加することが開示されているほか、多種多様な導電性微粒子をトナーに添加することが知られている。

【0014】

従来、画像形成法としては、静電記録法、磁気記録法、トナージェット法など多数の方法が知られている。例えば、電子写真法は、一般には潜像担持体としての光導電性物質を利用した感光体上に、種々の手段により電気的潜像を形成し、次いで該潜像をトナーで現像を行なって可視像とし、必要に応じて紙などの記録媒体にトナー像を転写した後、熱・圧力等により記録媒体上にトナー画像を定着して画像を得るものである。

【0015】

一般には、この際、転写後に潜像担持体上に記録媒体に転写せずに残余したトナーが、種々の方法でクリーニングされ廃トナーとして廃トナー容器に蓄えられるクリーニング工程を経て、上述の工程が繰り返される画像形成法が用いられてきた。

このクリーニング工程については、従来ブレードクリーニング、ファーブラシクリーニング、ローラークリーニング等が用いられていた。いずれの方法も力学的に転写残余のトナーを掻き落とすか、またはせき止めて廃トナー容器へと捕集されるものであった。よって、このような部材が潜像担持体表面に押し当てられることに起因する問題が生じていた。例えば、部材を強く押し当てることにより潜像担持体を摩耗させ短命化することが挙げられる。装置面からみると、かかるクリーニング装置を具備するために装置が必然的に大きくなり装置のコンパクト化を目指すときのネックになっていた。更には、省資源、廃棄物削減の観点及びトナーの有効活用と言う意味で廃トナーのでないシステム、定着性、耐オフセット性にすぐれたシステムが望まれていた。

【0016】

これに対し、廃トナーのでないシステムとして、現像同時クリーニング又はクリーナレスと呼ばれる技術も提案されている。

しかしながら、従来の現像同時クリーニング又はクリーナレスに関する技術の開示は、特開平5−2287にあるように画像上に転写残余のトナーの影響によるポシメモリ、ネガメモリなどに焦点を当てたものが主であった。しかし、電子写真の利用が進んでいる今日、様々な記録媒体に対してトナー像を転写する必要性がでてきており、この意味で様々な記録媒体に対し満足するものではなかった。クリーナレスに関連する技術の開示を行っているものに特開昭59−133573、特開昭62−203182、特開昭63−133179、特開昭64ー20587、特開平2−302772、特開平5−2289、特開平5−53482、特開平5−61383等があるが、望ましい画像形成方法については述べられておらず、トナー構成についても言及されていなかった。

【0017】

また、トナーにより可視像を形成する工程についても種々の方法が知られている。例えば、電気的潜像を可視化する方法としては、カスケード現像法、加圧現像法、キャリアとトナーからなる二成分系トナーを用いる磁気ブラシ現像法等が知られている。トナー担持体が潜像担持体と非接触でトナーをトナー担持体から潜像担持体へ飛翔させる非接触一成分現像法、磁性トナーを用い中心に磁極を配した回転スリーブを用い感光体上とスリーブ上の間を電界にて飛翔させる磁性一成分現像方法、更にはトナー担持体を潜像担持体に圧接させ電界によってトナーを転移させる接触一成分現像法も用いられている。

【0018】

現像同時クリーニング又はクリーナレスに好ましく適用される現像方法として、従来は本質的にクリーニング装置を有さない現像同時クリーニングでは、潜像担持体表面をトナー及びトナー担持体により擦る構成が必須とされてきたため、トナー或いはトナーが潜像担持体に接触する接触現像方法が多く検討されてきた。これは、現像手段において転写残トナーを回収するために、トナー或いはトナーが潜像担持体に接触し、擦る構成が有利であると考えられるためである。しかしながら、接触現像方法を適用した現像同時クリーニング又はクリーナレスプロセスでは、長期間使用によるトナー劣化、トナー担持体表面劣化、感光体表面劣化又は磨耗等を引き起こし、耐久特性に対して充分な解決がなされていない。そのため、非接触現像方法による現像同時クリーニング方法が望まれていた。

【0019】

また、電子写真装置や静電記録装置等に用いられる画像形成方法において、電子写真感光体・静電記録誘電体等の像担持体上に潜像を形成する方法についても様々な方法が知られている。

例えば、電子写真法では、潜像担持体としての光導電性物質を利用した感光体上を所要の極性・電位に一様に帯電処理した後に、画像パターン露光を施すことにより電気的潜像を形成する方法が一般的である。

従来、潜像担持体を所要の極性・電位に一様に帯電処理(除電処理も含む)する帯電装置としてはコロナ帯電器(コロナ放電器)がよく使用されていた。

コロナ帯電器は非接触型の帯電装置であり、ワイヤ電極等の放電電極と該放電電極を囲むシールド電極を備え、放電開口部を被帯電体である像担持体に対向させて非接触に配設し、放電電極とシールド電極に高圧を印加することにより生じる放電電流(コロナシャワー)に像担持体面をさらすことで像担持体面を所定に帯電させるものである。

【0020】

近年では、潜像担持体等の被帯電体の帯電装置として、コロナ帯電器に比べて低オゾン・低電力等の利点があることから接触帯電装置が多く提案され、また実用化されている。

接触帯電装置は、像担持体等の被帯電体に、ローラー型(帯電ローラー)、ファーブラシ型、磁気ブラシ型、ブレード型等の導電性の帯電部材(接触帯電部材・接触帯電器)を接触させ、この接触帯電部材に所定の帯電バイアスを印加して被帯電体面を所定の極性・電位に帯電させるものである。

接触帯電の帯電機構(帯電のメカニズム、帯電原理)には、▲1▼放電帯電機構と▲2▼直接注入帯電機構の2種類の帯電機構が混在しており、どちらが支配的であるかにより各々の特性が現れる。

【0021】

▲1▼.放電帯電機構

接触帯電部材と被帯電体との微小間隙に生じる放電現象により被帯電体表面が帯電する機構である。

放電帯電機構は接触帯電部材と被帯電体に一定の放電しきい値を有するため、帯電電位より大きな電圧を接触帯電部材に印加する必要がある。また、コロナ帯電器に比べれば発生量は格段に少ないけれども放電生成物を生じることが原理的に避けられないため、オゾンなど活性イオンによる弊害は避けられない。

【0022】

▲2▼.直接注入帯電機構

接触帯電部材から被帯電体に直接に電荷が注入されることで被帯電体表面が帯電する系である。直接帯電、あるいは注入帯電、あるいは電荷注入帯電とも称される。より詳しくは、中抵抗の接触帯電部材が被帯電体表面に接触して、放電現象を介さずに、つまり放電を基本的に用いないで被帯電体表面に直接電荷注入を行うものである。よって、接触帯電部材への印加電圧が放電閾値以下の印加電圧であっても、被帯電体を印加電圧相当の電位に帯電することができる。この帯電系はイオンの発生を伴わないため放電生成物による弊害は生じない。しかし、直接注入帯電であるため、接触帯電部材の被帯電体への接触性が帯電性に大きく効いてくる。そこでより高い頻度で被帯電体に接触する構成をとるため、接触帯電部材はより密な接触点を持つ、被帯電体との速度差を多く持つ等の構成が必要となる。

【0023】

接触帯電装置は、接触帯電部材として導電ローラー(帯電ローラー)を用いたローラー帯電方式が帯電の安定性という点で好ましく、広く用いられている。

従来のローラー帯電における帯電機構は前記▲1▼の放電帯電機構が支配的である。帯電ローラーは、導電あるいは中抵抗のゴム材あるいは発泡体を用いて作成される。さらにこれらを積層して所望の特性を得たものもある。

帯電ローラーは被帯電体との一定の接触状態を得るために弾性を持たせているが、そのため摩擦抵抗が大きく、多くの場合、被帯電体に従動あるいは若干の速度差をもって駆動される。従って、直接注入帯電しようとしても、絶対的帯電能力の低下や接触性の不足やローラー形状による接触ムラや被帯電体の付着物による帯電ムラは避けられない。

【0024】

図7は電子写真法における接触帯電の帯電効率例を表わしたグラフである。横軸に接触帯電部材に印加したバイアス、縦軸にはその時得られた被帯電体(以下、感光体と記す)帯電電位を表わすものである。ローラー帯電の場合の帯電特性はAで表わされる。即ち凡そ−500Vの放電閾値を過ぎてから帯電が始まる。従って、−500Vに帯電する場合は−1000Vの直流電圧を印加するか、あるいは、−500V直流の帯電電圧に加えて、放電閾値以上の電位差を常に持つようにピーク間電圧1200Vの交流電圧を印加して感光体電位を帯電電位に収束させる方法が一般的である。

【0025】

より具体的に説明すると、厚さ25μmのOPC感光体に対して帯電ローラーを加圧当接させた場合には、約640V以上の電圧を印加すれば感光体の表面電位が上昇し始め、それ以降は印加電圧に対して傾き1で線形に感光体表面電位が増加する。この閾値電圧を帯電開始電圧Vthと定義する。

つまり、電子写真に必要とされる感光体表面電位Vdを得るためには帯電ローラーにはVd+Vthという必要とされる以上のDC電圧が必要となる。このようにしてDC電圧のみを接触帯電部材に印加して帯電を行なう方法を「DC帯電方式」と称する。

しかし、DC帯電においては環境変動等によって接触帯電部材の抵抗値が変動するため、また、感光体が削れることによって膜厚が変化するとVthが変動するため、感光体の電位を所望の値にすることが難しかった。

【0026】

このため、更なる帯電の均一化を図るために特開昭63−149669号公報に開示されるように、所望のVdに相当するDC電圧に2×Vth以上のピーク間電圧を持つAC成分を重畳した電圧を接触帯電部材に印加する「AC帯電方式」が用いられる。これは、ACによる電位のならし効果を目的としたものであり、被帯電体の電位はAC電圧のピークの中央であるVdに収束し、環境等の外乱には影響されることはない。

ところが、このような接触帯電装置においても、その本質的な帯電機構は、接触帯電部材から感光体への放電現象を用いているため、先に述べたように接触帯電部材に印加する電圧は感光体表面電位以上の値が必要とされ、微量のオゾンは発生する。

【0027】

また、帯電均一化のためにAC帯電を行なった場合にはさらなるオゾンの発生、AC電圧の電界による接触帯電部材と感光体の振動騒音(AC帯電音)の発生、また、放電による感光体表面の劣化等が顕著になり、新たな問題点となっていた。

また、ファーブラシ帯電は、接触帯電部材として導電性繊維のブラシ部を有する部材(ファーブラシ帯電器)を用い、その導電性繊維ブラシ部を被帯電体としての感光体に接触させ、所定の帯電バイアスを印加して感光体面を所定の極性・電位に帯電させるものである。このファーブラシ帯電もその帯電機構は前記▲1▼の放電帯電機構が支配的である。

【0028】

ファーブラシ帯電器は固定タイプとロールタイプが実用化されている。中抵抗の繊維を基布に折り込みパイル状に形成したものを電極に接着したものが固定タイプで、ロールタイプはパイルを芯金に巻き付けて形成する。繊維密度としては100本/mm2 程度のものが比較的容易に得られるが、直接注入帯電により十分均一な帯電を行うにはそれでも接触性は不十分であり、直接注入帯電により十分均一な帯電を行うには感光体に対し機械構成としては困難なほどに速度差を持たせる必要があり、現実的ではない。

このファーブラシ帯電の直流電圧印加時の帯電特性は図7のBに示される特性をとる。従って、ファーブラシ帯電の場合も、固定タイプ、ロールタイプどちらも多くは、高い帯電バイアスを印加し放電現象を用いて帯電を行っている。

【0029】

これらに対し、磁気ブラシ帯電は、接触帯電部材として導電性磁性粒子をマグネットロール等で磁気拘束してブラシ状に形成した磁気ブラシ部を有する部材(磁気ブラシ帯電器)を用い、その磁気ブラシ部を被帯電体としての感光体に接触させ、所定の帯電バイアスを印加して感光体面を所定の極性・電位に帯電させるものである。

この磁気ブラシ帯電の場合はその帯電機構は前記▲2▼の直接注入帯電機構が支配的である。

磁気ブラシ部を構成させる導電性磁性粒子として粒径5〜50μmのものを用い、感光体と十分速度差を設けることで、均一に直接注入帯電を可能にする。

図7の帯電特性グラフのCにあるように、印加バイアスとほぼ比例した帯電電位を得ることが可能になる。

しかしながら、機器構成が複雑であること、磁気ブラシ部を構成している導電性磁性粒子が脱落して感光体に付着する等の弊害もある。

【0030】

ここで、これらの接触帯電方法を現像同時クリーニング方法、クリーナレス画像形成方法に適用した場合を考える。

現像同時クリーニング方法、クリーナレス画像形成方法では、クリーニング部材を有さないために感光体上に残余する転写残トナーが、そのまま接触帯電部材と接触し、付着或いは混入する。また、放電帯電機構が支配的である帯電方法の場合には、放電エネルギーによるトナー劣化に起因する帯電部材への付着性の悪化も生ずる。一般的に用いられている絶縁性トナーが接触帯電部材に付着或いは混入すると、帯電性の低下が起こる。

この被帯電体の帯電性の低下は、放電帯電機構が支配的である帯電方法の場合には、接触帯電部材表面に付着したトナー層が放電電圧を阻害する抵抗となるあたりから急激に起こる。これに対し、直接注入帯電機構が支配的である帯電方法の場合には、付着或いは混入した転写残トナーが接触帯電部材表面と被帯電体との接触確率を低下させることにより被帯電体の帯電性が低下する。

【0031】

この被帯電体の一様帯電性の低下は、画像露光後の静電潜像のコントラスト及び均一性の低下となり、画像濃度を低下させる或いはカブリを増大させる。また、現像同時クリーニング方法、クリーナレス画像形成方法では、感光体上の転写残トナーの帯電極性及び帯電量を制御し、現像工程で安定して転写残トナーを回収し、回収トナーが現像特性を悪化させないようにすることがポイントとなり、転写残トナーの帯電極性及び帯電量の制御を帯電部材によって行うこととなる。

【0032】

これについて具体的に一般的なレイザープリンターを例として説明する。マイナス極性電圧を印加する帯電部材、マイナス帯電性の感光体及びマイナス帯電性のトナーを用いる反転現像の場合、その転写工程において、プラス極性の転写部材によって可視化された像を記録媒体に転写することになるが、記録媒体の種類(厚み、抵抗値、誘電率等の違い)と画像面積等の関係により、転写残余のトナーの帯電極性がプラスからマイナスまで変動する。しかし、マイナス帯電性の感光体を帯電する際のマイナス極性の帯電部材により、感光体表面と共に転写残余のトナーまでもが、転写工程においてプラス極性に振れていたとしても、一様にマイナス側へ帯電極性を揃えることが出来る。これゆえ、現像方法として反転現像を用いた場合、トナーの現像されるべき明部電位部にはマイナスに帯電された、転写残余のトナーが残り、トナーの現像されるべきでない暗部電位には、現像電界の関係上トナー担持体の方に引き寄せられ、暗部電位をもつ感光体上に転写残トナーは残留することなく回収される。すなわち、帯電部材によって感光体の帯電と同時に転写残余のトナーの帯電極性を制御することにより、現像同時クリーニング、クリーナレス画像形成方法が成立する。

【0033】

しかしながら、転写残トナーが接触帯電部材のトナー帯電極性の制御能力以上に、接触帯電部材に付着或いは混入すると、一様に転写残トナーの帯電極性を揃えることができず、現像部材によってトナーを回収することが困難となる。また、トナー担持体に摺擦等の機械的力によって回収されたとしても、転写残トナーの帯電が均一に揃えられていないと、トナー担持体上のトナーの帯電性に悪影響を及ぼし、現像特性を低下させる。

すなわち、現像同時クリーニング、クリーナレス画像形成方法に於ては、転写残トナーの帯電部材通過時の帯電制御特性及び帯電部材への付着・混入特性が、耐久特性、画像品質特性に密接につながっている。

【0034】

帯電ムラを防止し安定した均一帯電を行なうために、接触帯電部材に被帯電体面との接触面に粉末を塗布する構成も特公平7−99442号公報に開示されている。しかしながら、接触帯電部材(帯電ローラー)が被帯電体(感光体)に従動回転(速度差駆動なし)であり、スコロトロン等のコロナ帯電器と比べるとオゾン生成物の発生は格段に少なくなっているものの、帯電原理は前述のローラー帯電の場合と同様に依然として放電帯電機構を主としている。特に、より安定した帯電均一性を得るためにはDC電圧にAC電圧を重畳した電圧を印加するために、放電によるオゾン生成物の発生はより多くなってしまう。よって、長期に装置を使用した場合には、オゾン生成物による画像流れ等の弊害が現れやすい。更に、クリーナーレスの画像形成装置に適用した場合には、転写残トナーの混入のため塗布した粉末が均一に帯電部材に付着していることが困難となり、均一帯電を行なう効果が薄れてしまう。

【0035】

また、特開平5−150539号公報には、接触帯電を用いた画像形成方法において、長時間画像形成を繰り返すうちにブレードクリーニングしきれなかったトナー粒子やシリカ微粒子が帯電手段の表面に付着・蓄積することによる帯電阻害を防止するために、トナー中に、少なくとも顕画粒子と、顕画粒子より小さい平均粒径を有する導電性粒子を含有することが開示されている。しかし、ここで用いられた接触帯電或いは近接帯電は放電帯電機構によるもので、直接注入帯電機構ではなく、放電帯電による前述の問題がある。更に、クリーナーレスの画像形成装置へ適用した場合には、クリーニング機構を有する場合と比較して多量の導電性微粒子及び転写残トナーが帯電工程を通過することによる帯電性への影響、これら多量の導電性微粒子及び転写残トナーの現像工程における回収性、回収された導電性微粒子及び転写残トナーによるトナーの現像特性への影響に関して何ら考慮されていない。更に、接触帯電に直接注入帯電機構を適用した場合には、導電性微粒子が接触帯電部材に必要量供給されず、転写残トナーの影響による帯電不良を生じてしまう。

【0036】

また、近接帯電では、多量の導電性微粒子及び転写残トナーにより感光体を均一帯電することが困難であり、転写残トナーのパターンを均す効果が得られないため転写残トナーのパターン画像露光を遮光するためのパターンゴーストを生ずる。更に、画像形成中の電源の瞬断或いは紙詰まり時にはトナーによる機内汚染が著しくなる。

【0037】

また、現像同時クリーニング画像形成方法に於て、転写残トナーの帯電部材通過時の帯電制御特性を向上させることで現像同時クリーニング性能を向上させるものとして、特開平11−15206号公報では、特定のカーボンブラック及び特定のアゾ系鉄化合物を含有するトナー粒子と無機微粉体とを有するトナーを用いた画像形成方法が提案されている。更に、現像同時クリーニング画像形成方法に於て、トナーの形状係数を規定した転写効率に優れたトナーにより、転写残トナー量を減少させることで現像同時クリーニング性能を向上させることも提案されている。しかしながら、ここで用いられた接触帯電も放電帯電機構によるもので、直接注入帯電機構ではなく、放電帯電による前述の問題がある。更に、これらの提案は、接触帯電部材の転写残トナーによる帯電性低下を抑制する効果はあっても、帯電性を積極的に高める効果は期待できない。

【0038】

更には、市販の電子写真プリンターの中には、転写工程と帯電工程の間に感光体に当接するローラー部材を用い、現像での転写残トナー回収性を補助或いは制御する現像同時クリーニング画像形成装置もある。このような画像形成装置は、良好な現像同時クリーニング性を示し、廃トナー量を大幅に減らすことができるが、コストが高くなり、小型化の点でも現像同時クリーニングの利点を損ねている。

【0039】

これらに対し、特開平10−307456号公報において、トナー粒子及びトナー粒径の1/2以下の粒径を有する導電性を有する帯電促進粒子を含むトナーを直接注入帯電機構を用いた現像同時クリーニング画像形成方法に適用した画像形成装置が開示されている。この提案によると、放電生成物を生ずることなく、廃トナー量を大幅に減らすことが可能な、低コストで小型化に有利な現像同時クリーニング画像形成装置が得られ、帯電不良、画像露光の遮光或いは拡散を生じない良好な画像が得られる。

また、特開平10−307421号公報においては、トナー粒径の1/50〜1/2の粒径を有する導電性粒子を含むトナーを直接注入帯電機構を用いた現像同時クリーニング画像形成方法に適用し導電性粒子に転写促進効果を持たせた画像形成装置が開示されている。

【0040】

更に、特開平10−307455号公報では導電性微粉末の粒径を構成画素1画素の大きさ以下とすること、及びより良好な帯電均一性を得るために導電性微粉末の粒径を10nm〜50μmとすることが記載されている。

特開平10−307457号公報では人の視覚特性を考慮して帯電不良部の画像への影響を視覚的に認識されにくい状態とするために導電性粒子を約5μm以下、好ましくは20nm〜5μmとすることが記載されている。

更に、特開平10−307458号公報によれば、導電性微粉末の粒径はトナー粒径以下とすることで、現像時にトナーの現像を阻害する、あるいは現像バイアスが導電性微粉末を介してリークすることを防止し画像の欠陥をなくすことができること、及び導電性微粉末の粒径を0.1μmより大きく設定することにより、像担持体に導電性微粉末が埋め込まれ露光光を遮光する弊害も解決し優れた画像記録を実現する直接注入帯電機構を用いた現像同時クリーニング画像形成方法が記載されている。

特開平10−307456号公報によれば、トナーに導電性微粉末を外部添加し、少なくとも可穣性の接触帯電部材と像担持体との当接部に前記トナー中に含有の導電性微粉末が、現像工程で像担持体に付着し転写工程の後も像担持体上に残留し持ち運ばれて介在していることで、帯電不良、画像露光の遮光を生じない良好な画像が得られる現像同時クリーニング画像形成装置が開示されている。

【0041】

しかしながら、これらの提案も長期にわたる繰り返し使用における安定した性能、解像性を高めるためにより粒径の小さなトナー粒子を用いる場合の性能に更なる改良の余地があった。

【0042】

【発明が解決しようとする課題】

本発明の目的は、環境に左右されにくく、安定した帯電性能を有し、カブリがなく、長時間の使用においても画像濃度が高く、画像再現性に優れた磁性トナー及び画像形成方法を提供することにある。本発明の目的は、上記のような問題点を解決して、良好な現像同時クリーニング画像形成を可能とする画像形成方法を提供することにある。

【0043】

また、本発明の目的は、良好な帯電性を安定して得られるクリーナーレス画像形成を可能とする画像形成方法を提供することにある。また、本発明の目的は、転写性に優れ、転写残トナーの回収性に優れた現像同時クリーニング画像形成を可能とする画像形成方法を提供することにある。

【0044】

【課題を解決するための手段】

本発明は、像担持体と当接部を形成して接触する帯電部材に電圧を印加することにより、像担持体を帯電する帯電工程と、像担持体の帯電面に静電潜像として画像情報を書き込む静電潜像形成工程と、その静電潜像をトナー担持体上に担持させたトナーによりトナー像として可視化する現像工程と、そのトナー像を記録媒体に転写する転写工程を有し、像担持体上に繰り返して作像が行われ、該帯電工程において、少なくとも帯電部材と像担持体との当接部及び / 又は近傍に、トナー中に含有の導電性微粉末が現像工程で像担持体に付着し転写工程の後も像担持体上に残留し運ばれて介在している画像形成方法に用いられる磁性トナーにおいて、該磁性トナーは、少なくとも結着樹脂及び磁性体を含有する磁性トナー粒子の表面に、無機微粉体及び導電性微粉末を有し、且つ平均円形度が、0.970以上であり、重量平均粒径(D4)が3〜10μmであり、該磁性トナー粒子は、該磁性体として少なくとも磁性酸化鉄を含有しており、該磁性トナーの磁場79.6kA/m(1000エルステッド)における磁化の強さが10〜50Am 2 /kg(emu/g)であり、該磁性トナーのX線光電子分光分析により測定される該磁性トナー粒子の表面に存在する炭素元素の含有量(A)に対する鉄元素の含有量(B)の比(B/A)が、0.001未満であり、該磁性トナーの投影面積円相当径をCとし、透過型電子顕微鏡(TEM)を用いた該磁性トナーの断面観察における磁性体と磁性トナー粒子表面との距離の最小値をDとしたとき、D/C≦0.02の関係を満たす磁性トナー粒子の個数が50%以上であり、該導電性微粉末は、抵抗値が10 9 Ω・cm以下であり、該導電性微粉末は、少なくとも表面が金属酸化物であり、該金属酸化物の主金属に対し0.1〜5原子%のアンチモン原子又はアルミニウム原子を含有する金属酸化物であるか、または、酸素欠損型の金属酸化物であり、該磁性トナー粒子の体積平均粒径よりも小さく且つ体積平均粒径が0.3μ m 以上である導電性微粉末を磁性トナー全体に対して0.2〜10重量%、該磁性トナーは有していることを特徴とする磁性トナー、及び、該磁性トナーを用いた画像形成方法に関する。

【0045】

【発明の実施の形態】

まず、最初に本発明の磁性トナーについて説明し、その後、該トナーを用いた画像形成方法、画像形成装置およびプロセスカートリッジについて説明する。

本発明の磁性トナーは実質上トナー表面に磁性体が露出していない為、粉砕法のトナーと異なりトナーの帯電量がリークし難く、そのため導電性粉体を多く表面に有していても、帯電量の低下が少なく、画像濃度の高い良好な画像を得ることが可能である。また、平均円形度、モード円形度が非常に高い為に磁性トナーが現像部で細い穂を形成し、磁性トナー1個1個の帯電を均一にすることで、かぶりの非常に少ない良好な画像を得ることが可能である。

また、該磁性トナーのX線光電子分光分析により測定される該トナーの表面に存在する炭素元素の含有量(A)に対する鉄元素の含有量(B)の比(B/A)が、0.001未満であることが、トナーの帯電量を保持する上で好ましい。

【0046】

まず、本発明の磁性トナーの特徴である、平均円形度と、磁性トナー粒子の表面に存在する炭素元素の含有量(A)に対する鉄元素の含有量(B)の比(B/A)について説明する。

本発明の磁性トナーは、平均円形度が、0.970以上であるのが好ましい。

平均円形度が0.970以上のトナー(トナー粒子群で構成される粉体)から構成されるトナーは転写性に非常に優れている。これはトナー粒子と感光体との接触面積が小さく、鏡像力やファンデルワールス力等に起因するトナー粒子の感光体への付着力が低下するためと考えられる。従って、このようなトナーを用いれば転写率が高く、転写残トナーが非常に低減するため、帯電部材と感光体との圧接部におけるトナーが非常に少なく、トナー融着が防止され、画像欠陥が著しく抑制されるものと考えられる。

【0047】

さらに、平均円形度が0.970以上のトナー粒子は表面のエッジ部がほとんど無いため、帯電部材と感光体との圧接部において摩擦が低減され、感光体表面の削れが抑制されることも挙げられる。これらの効果は、転写中抜けの発生しやすい接触転写工程を含む画像形成方法においては、より顕著となって現れる。

平均円形度が高い場合でも主として存在する粒子の円形度が低いと効果が不十分な場合もあるため、特に、後に説明するモード円形度が0.990以上であると、円形度が0.990以上の粒子が主として存在することから、上記の効果が顕著に表れるので好ましい。

【0048】

本発明における平均円形度は、粒子の形状を定量的に表現する簡便な方法として用いたものであり、本発明では東亜医用電子製フロー式粒子像分析装置「FPIA−1000」を用いて測定を行い、3μm以上の円相当径の粒子群について測定された各粒子の円径度(ai)を下式(1)によりそれぞれもとめ、さらに下式(2)で示すように測定された全粒子の円形度の総和を、全粒子数(m)で除した値を平均円形度(a)と定義する。

【0049】

【数1】

【0050】

【数2】

また、モード円形度とは、円形度を0.40から1.00まで0.01毎に61分割し、測定した各粒子の円形度をそれぞれ各分割範囲に割り振り、円形度頻度分布において頻度値が最大となるピークの円形度である。

【0051】

なお、本発明で用いている測定装置である「FPIA−1000」は、各粒子の円形度を算出後、平均円形度およびモード円形度の算出に当たって、粒子を得られた円形度によって、円形度0.40〜1.00を61分割したクラスに分け、分割点の中心値と頻度を用いて平均円形度及びモード円形度の算出を行う算出を行う算出法を用いている。しかしながら、この算出式で算出される平均円形度及びモード円形度の各値との誤差は、非常に少なく、実質的に無視出来る程度のものであり、本発明においては、算出時間の短縮化や算出演算式の簡略化の如きデータの取り扱い上の理由で、上述した各粒子の円形度を直接用いる算出式の概念を利用し、一部変更したこのような算出式を用いても良い。

【0052】

測定手段としては以下の通りである。界面活性剤を約0.1mg溶解している水10mlに現像剤5mgを分散させて分散液を調製し、超音波(20KHz、50W)を分散液に5分間照射し、分散液濃度を5000〜2万個/μlとして前記装置により測定を行い、3μm以上の円相当径の粒子群の平均円形度及びモード円形度を求める。

本発明における平均円形度とは、現像剤の凹凸の度合いの指標であり、現像剤が完全な球形の場合1.000を示し、表面形状が複雑になるほど円形度は小さな値となる。

【0053】

なお、本測定において3μm以上の円相当径の粒子群についてのみ円形度を測定する理由は、3μm未満の円相当径の粒子群にはトナー粒子とは独立して存在する外部添加剤の粒子群も多数含まれるため、その影響によりトナー粒子群についての円形度が正確に見積もれないからである。

【0054】

また、本発明の磁性トナー粒子は、磁性体として少なくとも磁性酸化鉄を含有する。そして、本発明の磁性トナーは、X線光電子分光分析により測定される該磁性トナー粒子の表面に存在する炭素元素の含有量(A)に対する鉄元素の含有量(B)の比(B/A)が、0.001未満であることを特徴とする。この比(B/A)は、0.0005未満であるのが好ましい。

本発明のトナーにおいてはトナー粒子が高い帯電量を持つことが好ましく、そのためには表面に電荷のリークサイトとなる磁性体が露出していないことが好ましい。

【0055】

通常、接触帯電工程を含む画像形成方法において、トナー粒子表面に磁性体が露出している磁性トナーを用いた場合、露出した磁性体による感光体の削れがより顕著となって現れやすい。しかしながら、上述のように(B/A)が0.001未満である、すなわち磁性体がトナー粒子表面に実質的にほとんど露出していない磁性トナーを用いれば、帯電部材によりトナーが感光体表面に圧接されても感光体表面が削れることはほとんど無く、感光体の削れやトナー融着を著しく低減させることが可能となる。接触転写工程を組み合わせた画像形成方法においてもその効果は非常に大きく、非常に高精細な画像を長期に渡って得ることが可能である。

【0056】

トナー粒子表面に存在する炭素元素の含有量(A)に対する鉄元素の含有量(B)の比(B/A)は、以下のように、ESCA(X線光電子分光分析)により表面組成分析を行うことにより測定できる。

本発明では、ESCAの装置および測定条件は、下記の通りである。

【0057】

使用装置:PHI社製 1600S型 X線光電子分光装置

測定条件:X線源 MgKα(400W)

分光領域 800μmφ

本発明では、測定された各元素のピーク強度から、PHI社提供の相対感度因子を用いて表面原子濃度を算出した。

本測定はトナーを超音波洗浄し、トナー粒子表面に付着している外添剤を除去した後、磁気力にて分離し、乾燥し測定することが好ましい。

【0058】

次に、磁性トナーの粒径について説明する。

本発明の画像形成方法において、更に高画質化のため、より微小な潜像ドットを忠実に現像するためには、本発明の磁性トナーの重量平均径は3μm〜10μmであることが必要である。この磁性トナーの重量平均径は、4μm〜8μmであることが好ましい。重量平均径が3μm未満のトナーにおいては、転写効率の低下から感光体上の転写残トナーが多くなり、接触帯電工程での感光体の削れやトナー融着の抑制が難しくなる。さらに、トナー全体の表面積が増えることに加え、粉体としての流動性及び攪拌性が低下し、個々のトナー粒子を均一に帯電させることが困難となることからカブリや転写性が悪化傾向となり、削れや融着以外にも画像の不均一ムラの原因となりやすいため、本発明で使用するトナーには好ましくない。また、トナーの重量平均径が10μmを越える場合には、文字やライン画像に飛び散りが生じやすく、高解像度が得られにくい。さらに装置が高解像度になっていくと8μm以上のトナーは1ドットの再現が悪化する傾向にある。

また、本発明の磁性トナーのモード円形度は、0.990以上であることが好ましい。さらに本発明の磁性トナーにおいては重量平均粒径(D4)と数平均粒径(D1)の比D4/D1が1.4未満である粒度分布を持つことが好ましい。特に重合法でトナー粒子を製造する際に、トナー粒子表面に磁性粉体が露出しているとトナー粒子の粒度分布を悪化させる傾向にある。

【0059】

本発明のトナーの重量平均粒径及び数平均粒径はコールターカウンターTA−II型あるいはコールターマルチサイザー(コールター社製)等種々の方法で測定可能である。具体的には、下記のように測定できる。コールターマルチサイザー(コールター社製)を用い、個数分布、体積分布を出力するインターフェイス(日科機製)及びPC9801パーソナルコンピューター(NEC製)を接続し、電解液は1級塩化ナトリウムを用いて1%NaCl水溶液を調整する。たとえば、ISOTON R−II(コールターサイエンティフィックジャパン社製)が使用できる。測定手順は以下の通りである。前記電解水溶液を100〜150ml加え、更に測定試料を2〜20mg加える。試料を懸濁した電解液は超音波分散器で約1〜3分間分散処理を行ない前記コールターマルチサイザーによりアパーチャーを用いて、2μm以上のトナー粒子の体積、個数を測定して体積分布と個数分布とを算出する。それから、本発明に係わる所の体積分布から求めた体積基準の重量平均粒径(D4)及び個数分布から求めた個数基準の長さ平均粒径、すなわち数平均粒径(D1)を求める。

また、本発明の磁性トナーは表面に実質上磁性体が露出していない為、高く均一な帯電量を有するが、導電性粉体を表面に有することにより、低温低湿化における多数枚画だしにおいても良好な画像を得ることが可能である。

【0060】

なお、粒子内部の特定の部分のみに磁性体粒子が含有されている特殊なトナーは、特開平7−209904号公報においても既に開示されている。

しかしながら、特開平7−209904号公報においては、開示されているトナーの平均円形度に関する言及がなされていない。

さらに、特開平7−209904号公報において開示されているトナー構成を要約すれば、トナー粒子表面付近に磁性体粒子の存在しない樹脂層が一定量以上の厚みで形成されている構造から成るものであり、これは、磁性体粒子が存在しないトナー表層部分がかなりの割合で存在することを意味している。しかしながら言い換えると、このようなトナーは、例えば平均粒径が10μmと小さい場合、磁性体粒子が存在しうる容積が小さくなるため、十分な量の磁性体粒子を内包しにくいということでもある。しかも、こういったトナーでは、トナーの粒度分布において粒径の大きいトナー粒子と小さい粒子とでは磁性体粒子の存在しない表面樹脂層の割合が異なる。従って、内包される磁性体含有量も異なるため、現像性や転写性もトナーの粒径によって異なってしまい、粒径に依存する、選択現像性が見られやすい。従って、こういった磁性トナーで長期にわたり印刷を行うと、磁性体を多く含み現像されにくい粒子、即ち粒径の大きなトナー粒子が残りやすく、画像濃度及び画質の低下、さらには定着性の悪化にもつながる。

【0061】

上記の説明から導かれるように、トナー粒子中における好ましい磁性体分散状態とは、磁性体粒子が凝集せずになるべくトナー粒子全体に均一に存在する状態であり、これもまた本発明の画像形成方法に係わる磁性トナーの特徴である。

即ち、磁性トナーの投影面積円相当径をCとし、透過型電子顕微鏡(TEM)を用いた該磁性トナーの断面観察において、磁性体とトナー粒子表面との距離の最小値をDとしたとき、D/C≦0.02の関係を満たすトナー粒子の個数が50%以上であることもまた、本発明の磁性トナーに必要な態様の一つである。

本発明においては、D/C≦0.02以下の関係を満たすトナー粒子の数が50%以上であることが好ましく、65%以上がより好ましく、75%以上がさらに好ましい。

【0062】

D/C≦0.02以下の関係を満たすトナー粒子数が50%未満の場合には、過半数のトナー粒子において少なくともD/C=0.02境界線よりも外側には磁性粒子が全く存在しないことになる。仮にこのような粒子を球形として想定すると、1つのトナー粒子を全空間とした場合に磁性体の存在しない空間は、トナー粒子の表面に少なくとも11.5%は存在することになる。実際には、最近接位置に磁性粒子が均一に整列してトナー粒子内部に内壁を作るように存在するわけではないので12%以上になることは明らかである。このような粒子から構成される磁性トナーにおいては、上述の如き様々な弊害が生じやすい。

【0063】

本発明において、TEMによる具体的なD/Cの測定方法としては、常温硬化性のエポキシ樹脂中へ観察すべき粒子を十分に分散させた後に温度40℃の雰囲気中で2日間硬化させ得られた硬化物を、そのまま、あるいは凍結してダイヤモンド歯を備えたミクロトームにより薄片状のサンプルとして観察する方法が好ましい。

【0064】

該当する粒子数の割合の具体的な決定方法については、以下のとおりである。TEMにてD/Cを決定するための粒子は、顕微鏡写真での断面積から円相当径を求め、その値が数平均粒径の±10%の幅に含まれるものを該当粒子とし、その該当粒子について、磁性粒子表面との距離の最小値(D)を計測し、D/Cを計算する。このようにして計算されたD/C値が0.02以下の粒子の割合を、下記式により求めるものと定義する。このときの顕微鏡写真は精度の高い測定を行うために、1万〜2万倍の倍率が好適である。本発明では、透過型電子顕微鏡(日立製H−600型)を装置として用い、加速電圧100kVで観察し、拡大倍率が1万倍の顕微鏡写真を用いて観察・測定した。

【0065】

【数3】

更に、特開平7−209904号公報においては特殊な構造のトナーそのものが提案されているが、その具体的な使用形態に関しては何の記載もなされていない。本発明者等は、特開平7−209904号公報において開示されている技術思想とは異なる発想にて得られた特殊なトナーを、特定の画像形成方法と組み合わせることにより、感光体の耐久性において著しい改良効果が発現することを見出し、本発明に至ったものである。

【0066】

本発明の磁性トナー粒子は重合法によって得られる粒子であるのが好ましい。本発明に係わるトナーは、粉砕法によって製造することも可能であるが、この粉砕法で得られるトナー粒子は一般に不定形のものであり、本発明に係わるトナーの必須要件である平均円形度が0.970以上、(好ましくはモード円形度が0.990以上)という物性を得るためには機械的・熱的あるいは何らかの特殊な処理を行うことが必要となる。さらに粉砕法は、本質的にトナー粒子表面に磁性酸化鉄粒子が露出してしまうため、本発明の画像形成方法に不可欠な条件である、X線光電子分光分析により測定される表面に存在する炭素元素の含有量(A)に対する鉄元素の含有量(B)の比(B/A)が、0.001未満であるトナーを得ることが困難であり、感光体の削れという問題が解決できない。

【0067】

そこで、上述の諸問題を解決するため、本発明においては、トナー粒子を重合法により製造することが好ましい。トナーの重合法としては、直接重合法、懸濁重合法、乳化重合法、乳化会合重合法、シード重合法等が挙げられるが、これらの中では、粒径と粒子形状のバランスのとりやすさという点で、特に懸濁重合法により製造することが好ましい。

この懸濁重合法においては重合性単量体および着色剤(更に必要に応じて重合開始剤、架橋剤、荷電制御剤、その他の添加剤)を均一に溶解または分散せしめて単量体組成物とした後、この単量体組成物を分散安定剤を含有する連続層(例えば水相)中に適当な撹拌器を用いて分散し同時に重合反応を行なわせ、所望の粒径を有するトナーを得るものである。この懸濁重合法で得られるトナー(以後重合トナー)は、個々のトナー粒子形状がほぼ球形に揃っているため、平均円形度が0.970以上、特にモード円形度が0.990以上という物性要件を満たすトナーが得られやすく、さらにこういったトナーは帯電量の分布も比較的均一となるため高い転写性を有している。

【0068】

しかしながら、重合トナー中に通常の磁性体を含有させても、粒子表面からの磁性体の露出を抑えることは難しい。さらにはトナー粒子の流動性及び帯電特性が著しく低下するだけでなく、懸濁重合トナーの製造時に磁性体と水との相互作用が強いことにより、平均円形度が0.970以上のトナーが得られ難い。これは、▲1▼磁性体粒子は一般的に親水性であるためにトナー表面に存在しやすいこと、▲2▼水溶媒撹拌時に磁性体が乱雑に動き、それに単量体から成る懸濁粒子表面が引きずられ、形状が歪んで円形になりにくいこと、等が原因と考えられる。こういった問題を解決するためには磁性体粒子の有する表面特性の改質が重要である。重合トナーに使用される磁性体の表面改質に関しては、数多く提案されている。例えば、特開昭59−200254号公報、特開昭59−200256号公報、特開昭59−200257号公報、特開昭59−224102号公報等に磁性体の各種シランカップリング剤処理技術が提案されており、特開昭63−250660号公報では、ケイ素元素含有磁性粒子をシランカップリング剤で処理する技術が開示されている。

【0069】

しかしながら、これらの処理によりトナー粒子表面からの磁性体の露出はある程度抑制されるものの、磁性体表面の疎水化を均一に行うことが困難であるという問題があり、したがって、磁性体同士の合一や疎水化されていない磁性体粒子の発生を避けることができず、磁性体の露出を完全に抑制するには不十分である。また、疎水化磁性酸化鉄を用いる例として特公昭60−3181号公報にアルキルトリアルコキシシランで処理した磁性酸化鉄を含有するトナーが提案されている。この磁性酸化鉄の添加により、確かにトナーの電子写真諸特性は向上しているものの、磁性酸化鉄の表面活性は元来小さく、処理の段階で合一粒子が生じたり、疎水化が不均一であったりで、必ずしも満足のいくものではなく、本発明の画像形成方法に適用するにはさらなる改良が必要である。さらに、処理剤等を多量に使用したり、高粘性の処理剤等を使用した場合、疎水化度は確かに上がるものの、粒子同士の合一等が生じて分散性は逆に悪化してしまう。このような磁性体を用いて製造されたトナーは、摩擦帯電性が不均一であり、それに起因してカブリや転写性が良くないものとなる。

【0070】

このように、従来の表面処理磁性体を用いた重合トナーでは、疎水性と分散性の両立は必ずしも達成されておらず、このような重合トナーを本発明のような接触帯電工程から成る画像形成方法に適用しても、高精細な画像を安定して得ることは難しい。

【0071】

そこで、本発明の画像形成方法に関わる磁性トナーに使用される磁性体においては、その粒子表面を疎水化する際、水系媒体中で、磁性体粒子を一次粒径となるよう分散しつつカップリング剤を加水分解しながら表面処理する方法を用いることが特に好ましい。この疎水化処理方法は気相中で処理するより、磁性体粒子同士の合一が生じにくく、また疎水化処理による磁性体粒子間の帯電反発作用が働き、磁性体はほぼ一次粒子の状態で表面処理される。

カップリング剤を水系媒体中で加水分解しながら磁性体表面を処理する方法は、クロロシラン類やシラザン類のようにガスを発生するようなカップリング剤を使用する必要もなく、さらに、これまで気相中では磁性体粒子同士が合一しやすくて、良好な処理が困難であった高粘性のカップリング剤も使用できるようになり、疎水化の効果は非常に大きい。

【0072】

本発明に係わる磁性体の表面処理において使用できるカップリング剤としては、例えば、シランカップリング剤、チタンカップリング剤等が挙げられる。より好ましく用いられるのはシランカップリング剤であり、下記の一般式(I)で示されるものである。

【0073】

【化3】

Rm−Si−Yn (I)

[式中、Rはアルコオキシ基を示し、mは1〜3の整数を示し、Yはアルキル基、ビニル基、グリシドキシ基、メタクリル基の如き炭化水素基を示し、nは1〜3の整数を示す。]

具体的には、ビニルトリメトキシシラン、ビニルトリエトキシシラン、γ−メタクリルオキシプロピルトリメトキシシラン、ビニルトリアセトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、イソブチルトリメトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、トリメチルメトキシシラン、ヒドロキシプロピリトリメトキシシラン、フェニルトリメトキシシラン、n−ヘキサデシルトリメトキシシラン、n−オクタデシルトリメトキシシラン等を挙げることができる。

【0074】

特に、下記の一般式(II)で示されるアルキルトリアルコキシシランカップリング剤を使用して水系媒体中で磁性粒子を疎水化処理するのが良い。

【0075】

【化4】

CpH2p+1−Si−(OCqH2q+1)3 (II)

[式中、pは2〜20の整数を示し、qは1〜3の整数を示す。]

上記式(II)におけるpが、2より小さいと、疎水化処理は容易となるが、疎水性を十分に付与することが困難であり、トナー粒子からの磁性粒子の露出を抑制するのが難しくなる。またpが20より大きいと、疎水性は十分になるが、磁性体粒子同士の合一が多くなり、トナー中へ磁性体粒子を十分に分散性させることが困難になり、カブリや転写性が悪化傾向となる。

また、qが、3より大きいとシランカップリング剤の反応性が低下して疎水化が十分に行われにくくなる。

特に、式中のpが2〜20の整数(より好ましくは、3〜15の整数)を示し、qが1〜3の整数(より好ましくは、1又は2の整数)を示すアルキルトリアルコキシシランカップリング剤を使用するのが良い。

その処理量は磁性体100質量部に対して、0.05〜20質量部、好ましくは0.1〜10質量部とするのが良い。

【0076】

ここで、水系媒体とは、水を主要成分としている媒体である。具体的には、水系媒体として水そのもの、水に少量の界面活性剤を添加したもの、水にpH調製剤を添加したもの、水に有機溶剤を添加したものが挙げられる。界面活性剤としては、特に限定されるものではないが、ポリビニルアルコール等のノンイオン系界面活性剤を使用するのが好ましい。界面活性剤は、水に対して0.1〜5wt%添加するのが好ましい。pH調製剤としては、例えば、塩酸のような無機酸が挙げられる。有機溶剤としては、例えば、メタノール等が挙げられ、水に対して0〜500wt%添加するのが好ましい。

【0077】

撹拌は、例えば撹拌羽根を有する混合機(具体的には、アトライター、TKホモミキサーの如き高剪断力混合装置)で、磁性体粒子が水系媒体中で、一次粒子になるように充分におこなうのが良い。

こうして得られる磁性体は粒子の凝集が見られず、個々の粒子表面が均一に疎水化処理されているため、重合トナー用の材料として用いた場合、トナー粒子中への分散性が非常に良好である。しかもトナー粒子表面からの露出が無く、ほぼ球形に近い、粒度分布の狭い重合トナー粒子が得られる。従って、こういった磁性体を用いることにより、平均円形度が0.970以上、特にはモード円形度が0.990以上で、X線光電子分光分析により測定されるトナーの表面に存在する炭素元素の含有量(A)に対する鉄元素の含有量(B)の比(B/A)が0.001未満という磁性トナーを得ることが可能となる。

【0078】

そして、このトナーを接触帯電工程を有する本発明の画像形成方法で用いると、感光体の削れやトナー融着がより一層抑制され、低湿環境下においても高画質の安定化が達成できるのである。さらには、(B/A)を0.0005未満とすれば、高画質及び耐久安定性が格段に向上するので更に好ましい。

本発明の磁性トナーは、結着樹脂に対して0.5〜50重量%の離型剤を含有することも好ましい。結着樹脂としては、後述するように例えば、各種のワックス等が例示できる。

転写材上に転写されたトナー像はその後、熱・圧力等のエネルギーにより転写材上に定着され、半永久的画像が得られる。この際、熱ロール式定着が一般に良く用いられる。

【0079】

前述のように、重量平均粒径が10μm以下のトナー粒子を用いれば非常に高精細な画像を得ることができるが、粒径の細かいトナー粒子は紙等の転写材を使用した場合に紙の繊維の隙間に入り込み、熱定着用ローラーからの熱の受け取りが不十分となり、低温オフセットが発生しやすい。しかしながら、本発明に係わるトナーにおいて、適正量の離型剤を含有させることにより、高解像性と耐オフセット性を両立させつつ感光体の削れを防止することが可能となる。

【0080】

本発明に係わるトナーに使用可能な離型剤としては、パラフィンワックス、マイクロクリスタリンワックス、ペトロラクタム等の石油系ワックス及びその誘導体、モンタンワックス及びその誘導体、フィッシャートロプシュ法による炭化水素ワックス及びその誘導体、ポリエチレンに代表されるポリオレフィンワックス及びその誘導体、カルナバワックス、キャンデリラワックス等天然ワックス及びその誘導体などである。これらの誘導体には酸化物や、ビニル系モノマーとのブロック共重合物、グラフト変性物を含む。さらには、高級脂肪族アルコール、ステアリン酸、パルミチン酸等の脂肪酸、あるいはその化合物、酸アミドワックス、エステルワックス、ケトン、硬化ヒマシ油及びその誘導体、植物系ワックス、動物性ワックス等が挙げられる。これらのワックスの中では、示差熱分析における吸熱ピークが40℃〜110℃であるものが好ましく、更には45℃〜90℃であるものが好ましい。離型剤を使用する際の含有量としては、結着樹脂に対して0.5〜50重量%の範囲が好ましい。含有量が0.5重量%未満では低温オフセット抑制効果に乏しく、50重量%を超えてしまうと長期間の保存性が悪化すると共に、他のトナー材料の分散性が悪くなり、トナーの流動性の悪化や画像特性の低下につながる。

【0081】

本発明の画像形成方法に関わるトナーには、荷電特性を安定化するために荷電制御剤を配合しても良い。荷電制御剤としては、公知のものが利用でき、特に帯電スピードが速く、かつ、一定の帯電量を安定して維持できる荷電制御剤が好ましい。さらに、トナーを直接重合法を用いて製造する場合には、重合阻害性が低く、水系分散媒体への可溶化物が実質的にない荷電制御剤が特に好ましい。具体的な化合物としては、ネガ系荷電制御剤としてサリチル酸、アルキルサリチル酸、ジアルキルサリチル酸、ナフトエ酸、ダイカルボン酸の如き芳香族カルボン酸の金属化合物、アゾ染料あるいはアゾ顔料の金属塩または金属錯体、スルホン酸又はカルボン酸基を側鎖に持つ高分子型化合物、ホウ素化合物、尿素化合物、ケイ素化合物、カリックスアレーン等が挙げられる。ポジ系荷電制御剤として四級アンモニウム塩、該四級アンモニウム塩を側鎖に有する高分子型化合物、グアニジン化合物、ニグロシン系化合物、イミダゾール化合物等が挙げられる。

【0082】

電荷制御剤をトナーに含有させる方法としては、トナー母粒子内部に添加する方法と外添する方法がある。これらの電荷制御剤の使用量としては、結着樹脂の種類、他の添加剤の有無、分散方法を含めたトナー製造方法によって決定されるもので、一義的に限定されるものではないが、好ましくは結着樹脂100質量部に対して0.1〜10質量部、より好ましくは0.1〜5質量部の範囲で用いられる。

【0083】

本発明のトナーをネガトナーとする際には、アゾ染料もしくはアゾ顔料の金属塩またはそれらの金属錯体が好ましく用いられ、特には、下記一般式(III)で表わされるアゾ系鉄錯体化合物を含有することが、望ましい。

【0084】

【化5】

[式中、X1およびX2は水素原子、低級アルキル基、低級アルコキシ基、ニトロ基またはハロゲン原子を表わし、X1とX2は同じであっても異なっていてもよく、mおよびm’は1〜3の整数を表わし、R1およびR3は水素原子、C1〜C18のアルキル、アルケニル、スルホンアミド、メシル、スルホン酸、カルボキシエステル、ヒドロキシ、C1〜C18のアルコキシ、アセチルアミノ、ベンゾイルアミノ基またはハロゲン原子を表わし、R1とR3は同じであっても異なっていてもよく、nおよびn’は1〜3の整数を表わし、R2およびR4は水素原子またはニトロ基を表わし、A+はカチオンイオンを示し、75〜98モル%のアンモニウムイオンを有し、他に水素イオン、ナトリウムイオン、カリウムイオン又はそれらの混合イオンを有する。]

また、本発明の磁性トナーは、少なくとも結着樹脂中に着色剤及び上記の一般式(III)で表わされるアゾ系鉄錯体化合物を含有する磁性トナーであるのが好ましい。

本発明のような特殊な形状のトナーを低温低湿環境下で画出しテストを行うと、トナー担持体上のトナーの薄層コート層の均一性が乱れやすく、ベタ画像上にかすれ/波状のむら等の画像欠陥が現れやすいことがわかった。

本発明者らは、このコート層の不均一が、この特殊な形状に起因して、トナーの表面積当りの帯電量が従来のトナーに比べて高くなりやすいために起こることを見いだした。

その原因としては、トナー表面に凹凸が少なく、トナー担持体表面と接触する機会がより多いためではないかと考えている。

【0085】

そこでトナーの帯電制御性を従来以上に高めるために、トナーの荷電制御剤に関して検討をするなかで、上記構造を有する特定のアゾ系鉄錯体化合物を用いることにより、トナー担持体上のトナーの薄層コート層の均一性乱れが解決できることを見いだした。

【0086】

本発明に、荷電制御剤として特定のアゾ系鉄錯体化合物を用いる理由としては、例えば従来用いられてきた荷電制御剤では、低湿下でチャージアップする傾向があり、トナーの単位体積当りの帯電量が高くなり過ぎて、トナー担持体上に均一にコートされないという欠点があった。これに対して、本発明のアゾ系鉄錯体化合物では、帯電を制御することができ、トナー担持体上に均一にコートすることができるからである。

【0087】

さらに本発明者らが検討したところ、前記一般式に示したアゾ系鉄錯体化合物のA+が75〜98モル%のアンモニウムイオンを含有することが、安定したトナー画像を得るために好ましい傾向を示すことを見いだした。即ち、前記アゾ系鉄錯体化合物においてアンモニウムイオンだけをカチオンとして有する場合には、高湿下に放置後の画像濃度の立ち上がりが遅くなる傾向が見られる。

一方、プロトンやアルカリ金属だけをカチオンとして有する場合には、高湿下で画像濃度が低めに推移する。

【0088】

本発明者らが検討したところ、カチオン成分としてアンモニウムイオンおよびアルカリ金属イオンおよび/またはプロトンを共存させることで、長期放置特性の良好な化合物が得られることを新たに見いだした。特に、アンモニウムイオンが75〜98モル%になると画像濃度の立ち上がり、及び立ち上がった濃度レベルが良好になる。

アンモニウムイオンが75%未満になると、画像濃度が低くなり、98%を超えると、画像濃度の立ち上がりが遅くなる傾向が見られる。

前記一般式のアゾ系鉄錯体化合物の代表的な具体例としては、次のような化合物が挙げられる。

【0089】

【化6】

【0090】

【化7】

【0091】

【化8】

【0092】

【化9】

【0093】

【化10】

【0094】

【化11】

しかしながら、本発明の画像形成方法に関わるトナーは、必ずしも荷電制御剤の添加は必須ではなく、トナーの層圧規制部材やトナー担持体との摩擦帯電を積極的に利用することでトナー中に必ずしも荷電制御剤を含む必要はない。

【0095】

本発明の磁性トナーは、結着樹脂及び磁性体を含有する磁性トナー粒子の表面に無機微粉体と導電性微粉末とを有するものである。

次に、本発明の磁性トナーに含まれる磁性体および結着樹脂について説明する。本発明の磁性トナー粒子は、磁性体として少なくとも、マグネタイト、マグヘマイト、フェライト等の磁性酸化鉄を含有する。

【0096】

本発明においてトナーを磁性トナーとするためトナー母粒子に含有させる磁性体としては、マグネタイト、マグヘマイト、フェライト等の磁性酸化鉄、鉄、コバルト、ニッケル等の金属或いはこれらの金属とアルミニウム、コバルト、銅、鉛、マグネシウム、錫、亜鉛、アンチモン、ベリリウム、ビスマス、カドミウム、カルシウム、マンガン、セレン、チタン、タングステン、バナジウム等の金属の合金及びその混合物が挙げられる。これら磁性体は、窒素吸着法によるBET比表面積が好ましくは2〜30m2/g、特に3〜28m2/g、更にモース硬度が5〜7のものが好ましい。

【0097】

本発明で使用される磁性トナーに用いられる磁性体は、結着樹脂100質量部に対して、10質量部〜200質量部を用いることが好ましい。さらに好ましくは20〜180質量部を用いることが良い。10質量部未満ではトナーの着色力が乏しく、カブリの抑制も困難である。一方、200質量部を越えると、トナー担持体への磁力による保持力が強まり現像性が低下したり、個々のトナー粒子への磁性体の均一な分散が難しくなるだけでなく、定着性が低下してしまう。

【0098】

本発明の画像形成方法に係わる磁性トナーに用いられる磁性体は、例えばマグネタイトの場合、下記方法で製造することができる。

第一鉄塩水溶液に、鉄成分に対して当量または当量以上の水酸化ナトリウムの如きアルカリを加え、水酸化第一鉄を含む水溶液を調製する。調製した水溶液のpHをpH7以上(好ましくはpH8〜10)に維持しながら空気を吹き込み、水溶液を70℃以上に加温しながら水酸化第一鉄の酸化反応をおこない、磁性酸化鉄粒子の芯となる種晶をまず生成する。

【0099】

次に、種晶を含むスラリー状の液に前に加えたアルカリの添加量を基準として約1当量の硫酸第一鉄を含む水溶液を加える。液のpHを6〜10に維持しながら空気を吹込みながら水酸化第一鉄の反応をすすめ種晶を芯にして磁性酸化鉄粒子を成長させる。酸化反応がすすむにつれて液のpHは酸性側に移行していくが、液のpHは6未満にしない方が好ましい。酸化反応の終期に液のpHを調製し、磁性酸化鉄が一次粒子になるよう十分に攪拌し、カップリング剤を添加して十分に混合攪拌し、攪拌後に濾過し、乾燥し、軽く解砕することで疎水性処理磁性酸化鉄粒子が得られる。また、酸化反応終了後、洗浄、濾過して得られた酸化鉄粒子を、乾燥せずに別の水系媒体中に再分散させた後、再分散液のpHを調製し、十分攪拌しながらシランカップリング剤を添加し、カップリング処理を行っても良い。酸化反応終了後に乾燥工程を経ずに表面処理を行うことが肝要である。

【0100】

第一鉄塩としては、一般的に硫酸法チタン製造に副生する硫酸鉄、鋼板の表面洗浄に伴って副生する硫酸鉄の利用が可能であり、更に塩化鉄等が利用可能である。水溶液法による磁性酸化鉄の製造方法は一般に反応時の粘度の上昇を防ぐこと、及び、硫酸鉄の溶解度から鉄濃度0.5〜2mol/lが用いられる。硫酸鉄の濃度は一般に薄いほど製品の粒度が細かくなる傾向を有する。又、反応に際しては、空気量が多い程、そして反応温度が低いほど微粒化しやすい。

このようにして製造された疎水性磁性体粒子を材料とした磁性トナーを使用することにより、感光体の削れ及びトナー融着が発生せず、高画質及び高安定性が可能となる。

【0101】

また、磁性体の形状としては、8面体、6面体、球状、針状、鱗片状などがあるが、8面体、6面体、球状、不定形等の異方性の少ないものが画像濃度を高める上で好ましい。こういった磁性体の形状は、SEMなどによって確認することができる。磁性体の粒度としては、体積平均粒径が、0.1〜0.3μmであり、かつ0.03〜0.1μm以下の粒子の個数%が40%以下であることが好ましい。

【0102】

平均粒径が0.1μm未満の磁性粉体を用いた磁性トナーから画像を得ると、画像の色味が赤味にシフトし、画像の黒色度が不足したり、ハーフトーン画像ではより赤味が強く感じられる傾向が強くなるなど、一般的に好ましいものではない。また、このようなトナーをカラー画像に用いた場合には、色再現性が得られにくくなったり、色空間の形状がいびつになる傾向があるため好ましくない。さらに、磁性粉体の表面積が増大するために分散性が悪化し、製造時に要するエネルギーが増大し、効率的ではない。また、磁性粉体の添加量から得られるべき画像の濃度が不足することもあり、好ましいものではない。

【0103】

一方、磁性粉体の平均粒径が0.3μmを超えると、一粒子あたりの質量が大きくなるため、製造時にバインダーとの比重差の影響でトナー表面に露出する確率が高まったり、製造装置の摩耗などが著しくなる可能性が高まったり、分散物の沈降安定性などが低下するため好ましくない。

また、トナー中において、該磁性体の0.1μm以下の粒子の個数%が40%を超えると、磁性粉体の表面積が増大して分散性が低下し、トナー中にて凝集塊を生じやすくなりトナーの帯電性を損なったり、着色力が低下したりする可能性が高まるため40%以下でなければならない。

【0104】

さらに、30%以下とすると、その傾向はより小さくなるため、より好ましい。

尚、0.03μm未満の磁性体は、粒子径が小さいことに起因してトナー製造時に受ける応力が小さいため、トナー粒子の表面へ出る確率が低くなる。さらに、仮に粒子表面に露出してもリークサイトとして作用することはほとんど無く実質上問題とならない。そのため、本発明では、0.03〜0.1μmの粒子に注目し、その個数%を定義するものである。

また、磁性粉体中の0.3μm以上の粒子が10個数%を超えると、着色力が低下し、画像濃度が低下する傾向になるので、好ましくない。より好ましくは5個数%以下とするのが良い。

【0105】

本発明においては、前述の粒度分布の条件を満たすよう、磁性体製造条件を設定したり、予め粉砕及び分級の如き粒度分布の調整を行ったものを使用することが好ましい。分級方法としては、例えば、遠心分離やシックナーといった沈降分離を利用したものや、例えばサイクロンを利用した湿式分級装置などの手段が好適である。

【0106】

本発明において磁性体の体積平均粒径および粒度分布の決定は、以下の測定方法によって行う。

粒子を十分に分散させた状態で、透過型電子顕微鏡(TEM)において3万倍の拡大倍率の写真で視野中の100個の磁性体粒子のそれぞれ投影面積を測定し、測定された各磁性体粒子の投影面積に等しい円の相当径を各磁性体粒子径として求めた。さらに、その結果を基に、体積平均粒径の算出ならび0.03〜0.1μmの粒子と、0.3μm以上の粒子の個数%を計算した。また、画像解析装置により粒子径を測定することも可能である。

【0107】

トナー粒子中の磁性体の体積平均粒径および粒度分布を決定する場合には、以下の測定方法により行う。

エポキシ樹脂中へ観察すべきトナー粒子を十分に分散させた後、温度40℃の雰囲気中で2日間硬化させ得られた硬化物を、ミクロトームにより薄片状のサンプルとして、透過型電子顕微鏡(TEM)において1万〜4万倍の拡大倍率の写真で視野中の100個の磁性粒子径のそれぞれ投影面積を測定し、測定された各磁性体粒子の投影面積に等しい円の相当径を各磁性体粒子径として求めた。さらに、その結果を基に、0.03〜0.1μmの粒子と、0.3μm以上の粒子の個数%を計算した。また、画像解析装置により粒子径を測定することも可能である。

【0108】

これらの磁性体の磁気特性としては、磁場795.8kA/m下で飽和磁化が10〜200Am2/kg、残留磁化が1〜100Am2/kg、抗磁力が1〜30kA/mであるものが用いられる。これらの磁性体は結着樹脂100質量部に対し、20〜200質量部で用いられる。このような磁性体の中でもマグネタイトを主とするものが特に好ましい。

【0109】

本発明において磁性トナーの磁化の強さは、振動型磁力計VSM P−1−10(東英工業社製)を用いて、25℃の室温にて外部磁場79.6kA/mで測定した。また、磁性体の磁気特性は、25℃の室温にて外部磁場796kA/mで測定した。

また、本発明の磁性トナーは、磁場79.6kA/m(1000エルステッド)における磁化の強さが10〜50Am2/kg(emu/g)である磁性トナーであることが必要である。

【0110】

本発明において磁場79.6kA/mにおける磁化の強さを規定する理由は、磁性体の磁気特性を表わす量としては、磁気飽和における磁化の強さ(飽和磁化)が用いられるが、本発明においては画像形成装置内で実際に磁性トナーに作用する磁場における磁性トナーの磁化の強さが重要であるためである。画像形成装置に磁性トナーが適用される場合、磁性トナーに作用する磁場は、画像装置外への磁場の漏洩を大きくしないため或いは磁場発生源のコストを低く抑えるために、市販されている多くの画像形成装置において数十から百数十kA/mであり、画像形成装置内で実際に磁性トナーに作用する磁場の代表的な値として磁場79.6kA/m(1000エルステッド)を選択し、磁場79.6kA/mにおける磁化の強さを規定した。

【0111】

現像装置内に磁気力発生手段を設けることで、磁性トナーではトナーの漏れを防止でき、トナーの搬送性或いは攪拌性を高められるばかりでなく、トナー担持体上に磁力が作用するように磁気力発生手段を設けることで、転写残トナーの回収性が更に向上し、又磁性トナーが穂立ちを形成するためにトナーの飛散を防止することが容易となる。しかし、トナーの磁場79.6kA/mにおける磁化の強さが10Am2/kg未満であると、上記の効果が得られず、トナー担持体上に磁力を作用させるとトナーの穂立ちが不安定となり、トナーへの帯電付与が均一に行えないことによるカブリ、画像濃度ムラ、転写残トナーの回収不良等の画像不良を生じる易くなる。また、磁気力によるトナーのトナー担持体への搬送も不十分になりやすい。トナーの磁場79.6kA/mにおける磁化の強さが50Am2/kgよりも大きいと、トナーに磁力を作用させると磁気凝集によりトナーの流動性が著しく低下し、転写性が低下することで転写残トナーが増加し、及びトナー母粒子と導電性微粉末がともに挙動する傾向が強まることで接触帯電部材に付着・混入して介在する導電性微粉末が減少するとともに、帯電部に介在する導電性微粉末量が転写残トナー量に対して相対的にも減少し、帯電性の低下に伴うカブリ及び画像汚れを生じ易くなる。さらに磁化の強さを大きくする為に磁性体量を増量すると定着性の悪化を引き起こし易い。また、本発明のトナーのように0.970以上の平均円形度、0.990以上のモード円形度を有することによって、トナー担持体上でのトナーの穂立ちが細く密になることによって、帯電が均一化され更にかぶりが大幅に減少する。

【0112】

さらにまた、磁性体以外に他の着色剤を併用しても良い。併用し得る着色材料としては、磁性あるいは非磁性無機化合物、公知の染料及び顔料が挙げられる。具体的には、例えば、コバルト、ニッケルなどの強磁性金属粒子、またはこれらにクロム、マンガン、銅、亜鉛、アルミニウム、希土類元素などを加えた合金、ヘマタイトなどの粒子、チタンブラック、ニグロシン染料/顔料、カーボンブラック、フタロシアニン等が挙げられる。これらもまた、表面を処理して用いても良い。

【0113】

次に、本発明の磁性トナー粒子を製造する重合方法の一つである懸濁重合法を説明する。

結着樹脂を生成するための重合性単量体としては以下のものが挙げられる。

重合性単量体としては、スチレン・o−メチルスチレン・m−メチルスチレン・p−メチルスチレン・p−メトキシスチレン・p−エチルスチレン等のスチレン系単量体、アクリル酸メチル・アクリル酸エチル・アクリル酸n−ブチル・アクリル酸イソブチル・アクリル酸n−プロピル・アクリル酸n−オクチル・アクリル酸ドデシル・アクリル酸2−エチルヘキシル・アクリル酸ステアリル・アクリル酸2−クロルエチル・アクリル酸フェニル等のアクリル酸エステル類、メタクリル酸メチル・メタクリル酸エチル・メタクリル酸n−プロピル・メタクリル酸n−ブチル・メタクリル酸イソブチル・メタクリル酸n−オクチル・メタクリル酸ドデシル・メタクリル酸2−エチルヘキシル・メタクリル酸ステアリル・メタクリル酸フェニル・メタクリル酸ジメチルアミノエチル・メタクリル酸ジエチルアミノエチル等のメタクリル酸エステル類その他のアクリロニトリル・メタクリロニトリル・アクリルアミド等の単量体が挙げられる。

これらの単量体は単独、または混合して使用し得る。上述の単量体の中でも、スチレンまたはスチレン誘導体を単独で、あるいはほかの単量体と混合して使用することがトナーの現像特性及び耐久性の点から好ましい。

【0114】

本発明に係わる重合トナーの製造においては、単量体系に樹脂を添加して重合しても良い。例えば、単量体では水溶性のため水性懸濁液中では溶解して乳化重合を起こすため使用できないアミノ基、カルボン酸基、水酸基、スルフォン酸基、グリシジル基、ニトリル基等親水性官能基含有の単量体成分をトナー中に導入したい時には、これらとスチレンあるいはエチレン等ビニル化合物とのランダム共重合体、ブロック共重合体、あるいはグラフト共重合体等、共重合体の形にして、あるいはポリエステル、ポリアミド等の重縮合体、ポリエーテル、ポリイミン等重付加重合体の形で使用が可能となる。こうした極性官能基を含む高分子重合体をトナー中に共存させると、前述のワックス成分を相分離させ、より内包化が強力となり、耐オフセット性、耐ブロッキング性、低温定着性の良好なトナーを得ることができる。このような極性官能基を含む高分子重合体を使用する場合、その平均分子量は5,000以上が好ましく用いられる。5,000以下、特に4,000以下では、本重合体が表面付近に集中し易いことから、現像性、耐ブロッキング性等に悪い影響が起こり易くなり好ましくない。また、極性重合体としては特にポリエステル系の樹脂が好ましい。

【0115】

また、材料の分散性や定着性、あるいは画像特性の改良等を目的として上記以外の樹脂を単量体系中に添加しても良く、用いられる樹脂としては、例えば、ポリスチレン、ポリビニルトルエンなどのスチレン及びその置換体の単重合体;スチレン−プロピレン共重合体、スチレン−ビニルトルエン共重合体、スチレン−ビニルナフタリン共重合体、スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体、スチレン−アクリル酸ジメチルアミノエチル共重合体、スチレン−メタアクリル酸メチル共重合体、スチレン−メタアクリル酸エチル共重合体、スチレン−メタアクリル酸ブチル共重合体、スチレン−メタクリル酸ジメチルアミノエチル共重合体、スチレン−ビニルメチルエーテル共重合体、スチレン−ビニルエチルエーテル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、スチレン−マレイン酸共重合体、スチレン−マレイン酸エステル共重合体などのスチレン系共重合体;ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリビニルブチラール、シリコン樹脂、ポリエステル樹脂、ポリアミド樹脂、エポキシ樹脂、ポリアクリル酸樹脂、ロジン、変性ロジン、テンペル樹脂、フェノール樹脂、脂肪族または脂環族炭化水素樹脂、芳香族系石油樹脂などが単独或いは混合して使用できる。

【0116】

これら樹脂の添加量としては、単量体100質量部に対し1〜20質量部が好ましい。1質量部未満では添加効果が小さく、一方20質量部以上添加すると重合トナーの種々の物性設計が難しくなる。

さらに、単量体を重合して得られるトナーの分子量範囲とは異なる分子量の重合体を単量体中に溶解して重合すれば、分子量分布の広い、耐オフセット性の高いトナーを得ることが出来る。

【0117】

本発明の画像形成方法に関わる重合トナーの製造において使用される重合開始剤としては、重合反応時に半減期0.5〜30時間であるものを、重合性単量体に対し0.5〜20質量部の添加量で重合反応を行なうと、分子量1万〜10万の間に極大を有する重合体を得、トナーに望ましい強度と適当な溶融特性を与えることが出来る。重合開始剤例としては、2,2’−アゾビス−(2,4−ジメチルバレロニトリル)、2,2’−アゾビスイソブチロニトリル、1,1’−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2’−アゾビス−4−メトキシ−2,4−ジメチルバレロニトリル、アゾビスイソブチロニトリル等のアゾ系またはジアゾ系重合開始剤、ベンゾイルパーオキサイド、メチルエチルケトンパーオキサイド、ジイソプロピルパーオキシカーボネート、クメンヒドロパーオキサイド、2,4−ジクロロベンゾイルパーオキサイド、ラウロイルパーオキサイド、t−ブチルパーオキシ2−エチルヘキサノエート等の過酸化物系重合開始剤が挙げられる。

【0118】

本発明の画像形成方法に関わる重合トナーを製造する際は、架橋剤を添加しても良く、好ましい添加量としては、0.001〜15重量%である。

ここで架橋剤としては、主として2個以上の重合可能な二重結合を有する化合物が用いられ、例えば、ジビニルベンゼン、ジビニルナフタレン等のような芳香族ジビニル化合物;例えばエチレングリコールジアクリレート、エチレングリコールジメタクリレート、1,3−ブタンジオールジメタクリレート等のような二重結合を2個有するカルボン酸エステル;ジビニルアニリン、ジビニルエーテル、ジビニルスルフィド、ジビニルスルホン等のジビニル化合物;及び3個以上のビニル基を有する化合物;が単独もしくは混合物として用いられる。

【0119】

本発明の画像形成方法に関わる重合トナーの製造方法では、一般に上述のトナー組成物、すなわち重合性単量体中に磁性体、離型剤、可塑剤、荷電制御剤、架橋剤、場合によって着色剤等トナーとして必要な成分及びその他の添加剤、例えば重合反応で生成する重合体の粘度を低下させるために入れる有機溶媒、高分子重合体、分散剤等を適宜加えて、ホモジナイザー、ボールミル、コロイドミル、超音波分散機等の分散機に依って均一に溶解または分散せしめた単量体系を、分散安定剤を含有する水系媒体中に懸濁する。この時、高速撹拌機もしくは超音波分散機のような高速分散機を使用して一気に所望のトナー粒子のサイズとするほうが、得られるトナー粒子の粒径がシャープになる。重合開始剤添加の時期としては、重合性単量体中に他の添加剤を添加する時同時に加えても良いし、水系媒体中に懸濁する直前に混合しても良い。又、造粒直後、重合反応を開始する前に重合性単量体あるいは溶媒に溶解した重合開始剤を加える事も出来る。

造粒後は、通常の撹拌機を用いて、粒子状態が維持され且つ粒子の浮遊・沈降が防止される程度の撹拌を行なえば良い。

【0120】

本発明の画像形成方法に関わる重合トナーを製造する場合には、分散安定剤として公知の界面活性剤や有機・無機分散剤が使用でき、中でも無機分散剤が有害な超微粉を生じ難く、その立体障害性により分散安定性を得ているので反応温度を変化させても安定性が崩れ難く、洗浄も容易でトナーに悪影響を与え難いので、好ましく使用できる。こうした無機分散剤の例としては、燐酸カルシウム、燐酸マグネシウム、燐酸アルミニウム、燐酸亜鉛等の燐酸多価金属塩、炭酸カルシウム、炭酸マグネシウム等の炭酸塩、メタ硅酸カルシウム、硫酸カルシウム、硫酸バリウム等の無機塩、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、シリカ、ベントナイト、アルミナ等の無機酸化物が挙げられる。

【0121】

これらの無機分散剤は、重合性単量体100質量部に対して、0.2〜20質量部を単独で使用する事が望ましいが、超微粒子を発生し難いもののトナーの微粒化はやや苦手であるので、0.001〜0.1質量部の界面活性剤を併用しても良い。

界面活性剤としては、例えばドデシルベンゼン硫酸ナトリウム、テトラデシル硫酸ナトリウム、ペンタデシル硫酸ナトリウム、オクチル硫酸ナトリウム、オレイン酸ナトリウム、ラウリル酸ナトリウム、ステアリン酸ナトリウム、ステアリン酸カリウム等が挙げられる。

【0122】

これら無機分散剤を用いる場合には、そのまま使用しても良いが、より細かい粒子を得るため、水系媒体中にて該無機分散剤粒子を生成させることが出来る。例えば、燐酸カルシウムの場合、高速撹拌下、燐酸ナトリウム水溶液と塩化カルシウム水溶液とを混合して、水不溶性の燐酸カルシウムを生成させることが出来、より均一で細かな分散が可能となる。この時、同時に水溶性の塩化ナトリウム塩が副生するが、水系媒体中に水溶性塩が存在すると、重合性単量体の水への溶解が抑制されて、乳化重合に依る超微粒トナーが発生し難くなるので、より好都合である。重合反応終期に残存重合性単量体を除去する時には障害となることから、水系媒体を交換するか、イオン交換樹脂で脱塩したほうが良い。無機分散剤は、重合終了後酸あるいはアルカリで溶解して、ほぼ完全に取り除くことが出来る。

前記重合工程においては、重合温度は40℃以上、一般には50〜90℃の温度に設定して重合を行なう。この温度範囲で重合を行なうと、内部に封じられるべき離型剤やワックスの類が、相分離により析出して内包化がより完全となる。残存する重合性単量体を消費するために、重合反応終期ならば、反応温度を90〜150℃にまで上げる事は可能である。

【0123】

重合トナー粒子は重合終了後、公知の方法によって濾過、洗浄、乾燥を行い、無機微粉体を混合し表面に付着させることで、トナーを得ることができる。また、製造工程に分級工程を入れ、粗粉や微粉をカットすることも、本発明の望ましい形態の一つである。

【0124】

次に、本発明の磁性トナー粒子の製造法の一つとしての粉砕法について以下説明する。

本発明に係わるトナーを粉砕法により製造する場合は、公知の方法が用いられるが、例えば、結着樹脂、磁性体、離型剤、荷電制御剤、場合によって着色剤等トナーとして必要な成分及びその他の添加剤等をヘンシェルミキサー、ボールミル等の混合器により十分混合してから加熱ロール、ニーダー、エクストルーダーの如き熱混練機を用いて熔融混練して樹脂類をお互いに相熔せしめた中に必要に応じて磁性体等のトナー材料をさらに分散又は溶解せしめ、冷却固化、粉砕後、分級、必要に応じて表面処理を行なってトナー粒子を得ることが出来る。分級及び表面処理の順序はどちらが先でもよい。分級工程においては生産効率上、多分割分級機を用いることが好ましい。

【0125】

粉砕工程は、機械衝撃式、ジェット式等の公知の粉砕装置を用いた方法により行うことができる。本発明に係わる特定の円形度を有するトナーを得るためには、さらに熱をかけて粉砕したり、あるいは補助的に機械的衝撃を加える処理をすることが好ましい。また、微粉砕(必要に応じて分級)されたトナー粒子を熱水中に分散させる湯欲法,熱気流中を通過させる方法などを用いても良い。

機械的衝撃力を加える手段としては,例えば川崎重工社製のクリプトロンシステムやターボ工業社製のターボミル等の機械衝撃式粉砕機を用いる方法、また、ホソカワミクロン社製のメカノフージョンシステムや奈良機械製作所製のハイブリダイゼーションシステム等の装置のように,高速回転する羽根によりトナーをケーシングの内側に遠心力により押しつけ、圧縮力、摩擦力等の力によりトナーに機械的衝撃力を加える方法が挙げられる。

【0126】

機械的衝撃法を用いる場合においては、処理温度をトナーのガラス転移点Tg付近の温度、(すなわち、ガラス転移点Tgをはさんで±30℃の範囲の温度)を加える熱機械的衝撃が、凝集防止、生産性の観点から好ましい。さらに好ましくは、トナーのガラス転移点Tgをはさんで±20℃の範囲の温度で行うことが、転写効率を向上させるのに特に有効である。

さらにまた、本発明に係わるトナーは、特公昭56−13945号公報等に記載のディスク又は多流体ノズルを用い溶融混合物を空気中に霧化し球状トナーを得る方法や、単量体には可溶で得られる重合体が不溶な水系有機溶剤を用い直接トナーを生成する分散重合方法又は水溶性極性重合開始剤存在下で直接重合しトナーを生成するソープフリー重合方法に代表される乳化重合方法等を用いトナーを製造する方法でも製造が可能である。

【0127】

本発明に関わるトナーを粉砕法により製造する場合の結着樹脂としては、ポリスチレン、ポリビニルトルエンなどのスチレン及びその置換体の単重合体;スチレン−プロピレン共重合体、スチレン−ビニルトルエン共重合体、スチレン−ビニルナフタリン共重合体、スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体、スチレン−アクリル酸ジメチルアミノエチル共重合体、スチレン−メタアクリル酸メチル共重合体、スチレン−メタアクリル酸エチル共重合体、スチレン−メタアクリル酸ブチル共重合体、スチレン−メタクリル酸ジメチルアミノエチル共重合体、スチレン−ビニルメチルエーテル共重合体、スチレン−ビニルエチルエーテル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、スチレン−マレイン酸共重合体、スチレン−マレイン酸エステル共重合体などのスチレン系共重合体;ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリビニルブチラール、シリコン樹脂、ポリエステル樹脂、ポリアミド樹脂、エポキシ樹脂、ポリアクリル酸樹脂、ロジン、変性ロジン、テンペル樹脂、フェノール樹脂、脂肪族または脂環族炭化水素樹脂、芳香族系石油樹脂、パラフィンワックス、カルナバワックスなどが単独或いは混合して使用できる。特に、スチレン系共重合体及びポリエステル樹脂が現像特性、定着性等の点で好ましい。

結着樹脂のガラス転移点温度(Tg)は、50〜70℃であることが好ましく、50℃よりも低いとトナーの保存性が低下し、70℃よりも高いと定着性に劣る。

【0128】

次に、本発明の磁性トナーに含まれる無機微粉体及び導電性微粉末を説明する。

本発明の磁性トナーは以下に説明する無機微粉体を含有する。

本発明においてトナーは、流動化剤として平均1次粒子径4〜80nmの無機微粉末が添加されるのが好ましい。無機微粉末は、トナーの流動性改良及びトナー母粒子の帯電均一化のために添加されるが、無機微粉末を疎水化処理するなどの処理によってトナーの帯電量の調整、環境安定性の向上等の機能を付与することも好ましい形態である。

【0129】

無機微粉末の平均1次粒子径が80nmよりも大きい場合、または80nm以下の無機微粒子が添加されていない場合には、転写残トナーが帯電部材へ付着した際に帯電部材に固着し易くなり、安定して良好な帯電特性を得ることが困難である。また、良好なトナーの流動性が得られず、トナー粒子への帯電付与が不均一になり易く、カブリの増大、画像濃度の低下、トナー飛散等の問題を避けられない。無機微粒子の平均一次粒径が4nmよりも小さい場合には、無機微粒子Aの凝集性が強まり、一次粒子ではなく解砕処理によっても解れ難い強固な凝集性を持つ粒度分布の広い凝集体として挙動し易く、凝集体の現像、像担持体または現像担持体等を傷つけるなどによる画像欠陥を生じ易くなる。トナー粒子の帯電分布をより均一とするためには無機微粒子の平均一次粒径は6〜35nmであることが更に好ましい。

【0130】

本発明において、無機微粉末の平均1次粒子径の測定法は、走査型電子顕微鏡により拡大撮影したトナーの写真で、更に走査型電子顕微鏡に付属させたXMA等の元素分析手段によって無機微粉末Aの含有する元素でマッピングされたトナーの写真を対照しつつ、トナー表面に付着または遊離して存在している無機微粉末の1次粒子を100個以上測定し、個数平均径を求めることが出来る。

本発明で用いられる無機微粒子としては、シリカ,アルミナ,チタニアなどが使用できる。

【0131】

例えば、ケイ酸微粉体としてはケイ素ハロゲン化物の蒸気相酸化により生成されたいわゆる乾式法又はヒュームドシリカと称される乾式シリカ、及び水ガラス等から製造されるいわゆる湿式シリカの両者が使用可能であるが、表面及びシリカ微粉体の内部にあるシラノール基が少なく、またNa2O,SO3 -等の製造残滓の少ない乾式シリカの方が好ましい。また乾式シリカにおいては、製造工程において例えば、塩化アルミニウム,塩化チタン等他の金属ハロゲン化合物をケイ素ハロゲン化合物と共に用いることによって、シリカと他の金属酸化物の複合微粉体を得ることも可能でありそれらも包含する。

平均一次粒径が4〜80nmの無機微粒子の添加量は、トナー母粒子に対して0.1〜3.0重量%であることが好ましく、添加量が0.1重量%未満ではその効果が十分ではなく、3.0重量%以上では定着性が悪くなる。

【0132】

無機微粒子は、疎水化処理された物であることが高温高湿環境下での特性から好ましい。トナーに添加された無機微粒子が吸湿すると、トナー母粒子の帯電量が著しく低下し、トナー飛散が起こり易くなる。

疎水化処理の処理剤としては、シリコーンワニス、各種変性シリコーンワニス、シリコーンオイル、各種変性シリコーンオイル、シラン化合物、シランカッブリング剤、その他有機硅素化合物、有機チタン化合物のような処理剤を単独でまたは併用して処理しても良い。

【0133】

その中でも、シリコーンオイルにより処理したものが好ましく、より好ましくは、無機微粒子を疎水化処理すると同時または処理した後に、シリコーンオイルにより処理したものが、高湿環境下でもトナー粒子の帯電量を高く維持し、トナー飛散を防止する上でよい。

無機微粒子の処理条件としては、例えば第一段反応としてシリル化反応を行ないシラノール基を化学結合により消失させた後、第二段反応としてシリコーンオイルにより表面に疎水性の薄膜を形成することができる。

上記シリコーンオイルは、25℃における粘度が10〜200,000mm2/sのものが、さらには3,000〜80,000mm2/sのものが好ましい。10mm2/s未満では、無機微粒子に安定性が無く、熱および機械的な応力により、画質が劣化する傾向がある。200,000mm2/sを超える場合は、均一な処理が困難になる傾向がある。

【0134】

使用されるシリコーンオイルとしては、例えばジメチルシリコーンオイル、メチルフェニルシリコーンオイル、α−メチルスチレン変性シリコーンオイル、クロルフェニルシリコーンオイル、フッ素変性シリコーンオイル等が特に好ましい。

シリコーンオイルの処理の方法としては、例えばシラン化合物で処理された無機微粒子とシリコーンオイルとをヘンシェルミキサー等の混合機を用いて直接混合してもよいし、無機微粒子にシリコーンオイルを噴霧する方法を用いてもよい。あるいは適当な溶剤にシリコーンオイルを溶解あるいは分散せしめた後、シリカ微粉体を加え混合し溶剤を除去する方法でもよい。無機微粒子の凝集体の生成が比較的少ない点で噴霧機を用いる方法がより好ましい。

シリコーンオイルの処理量は無機微粒子100質量部に対し1〜23質量部、好ましくは5〜20質量部が良い。

シリコーンオイルの量が少なすぎると良好な疎水性が得られず、多すぎるとカブリ発生等の不具合が生ずる。

【0135】

本発明で用いられる平均一次粒径が4〜80nmの無機微粒子は、BET法で測定した窒素吸着により比表面積が20〜250m2/g範囲内のものが好ましく、40〜200m2/gのものが更に好ましい。

比表面積はBET法に従って、比表面積測定装置オートソーブ1(湯浅アイオニクス社製)を用いて試料表面に窒素ガスを吸着させ、BET多点法を用いて比表面積を算出した。

【0136】

また、本発明の磁性トナーは以下に説明する導電性微粉末を含有する。

導電性微粉末のトナー全体に対する含有量は、0.2〜10重量%であることが好ましい。本発明のトナーは表面に磁性粉体が実質上露出していない為、帯電量が高く、導電性微粉末のトナー全体に対する含有量が0.2重量%よりも少ないと、現像性が低下する傾向にある。また、現像同時クリーニングを用いた画像形成方法に適用する際には、帯電用接触帯電部材への絶縁性の転写残トナーへの付着・混入による帯電阻害に打ち勝って像担持体の帯電を良好に行なわせるのに十分な量の導電性微粉末を、帯電部材と像担持体との当接部またはその近傍の帯電領域に介在させることができず、帯電性が低下し帯電不良を生じる。また、含有量が10重量%よりも多い場合では、現像同時クリーニングによって回収される導電性微粉末が多くなりすぎることによる現像部でのトナーの帯電能、現像性を低下させ、画像濃度低下やトナー飛散を生ずる。導電性微粉末のトナー全体に対する含有量は、0.5〜5重量%であることが更に好ましい。

【0137】

また、導電性微粉末の抵抗値は、109Ω・cm以下であることが好ましい。導電性微粉末の抵抗値が、109Ω・cmよりも大きいと上記と同様に、現像性が低下する傾向にある。また、現像同時クリーニングを用いた画像形成方法に適用する際には、導電性微粉末を帯電部材と像担持体との当接部またはその近傍の帯電領域に介在させ、接触帯電部材の導電性微粉末を介しての像担持体への緻密な接触性を維持させても、良好な帯電性を得るための帯電促進効果が得られない。

導電性微粉末の帯電促進効果を十分に引き出し、良好な帯電性を安定して得るためには、導電性微粉末の抵抗値が、接触帯電部材の表面部或いは像担持体との接触部の抵抗よりも小さいことが好ましい。更に、導電性微粉末の抵抗値が、106Ω・cm以下であることが、より好ましく良い。

【0138】

また、本発明の磁性トナーに含まれる導電性微粉末は、磁性トナー粒子の体積平均粒径よりも小さい平均粒径のものを用いることが好ましく、体積平均粒子径は0.3μm以上のものを用いることがより好ましく良い。導電性微粉末の平均粒子径が小さいと、現像性の低下を防ぐために導電性微粉末のトナー全体に対する含有量を小さく設定しなければならない。導電性微粉末の平均粒子径が0.3μm未満では、導電性微粉末Bの有効量を確保できず、帯電工程において、接触帯電部材への絶縁性の転写残トナーへの付着・混入による帯電阻害に打ち勝って像担持体の帯電を良好に行なわせるのに十分な量の導電性微粉末を帯電部材と像担持体との当接部またはその近傍の帯電領域に介在させることができず、帯電不良を生じ易くなる。この観点から、導電性微粉末の平均粒子径は好ましくは0.8μm以上、更に好ましくは1.1μm以上が良い。

【0139】

また、導電性微粉末の体積平均粒子径が磁性トナー粒子の平均粒径よりも大きいと、現像剤と混合した際トナー粒子から遊離しやすく、現像工程において現像容器から像担持体への供給量が不足し、十分な帯電性が得られにくい。また、帯電部材から脱落した導電性微粉末は静電潜像を書き込む露光光を遮光或いは拡散し、静電潜像の欠陥を生じ画像品位を低下させる。更に、導電性微粉末の平均粒子径が大きいと、単位重量当りの粒子数が減少するため、帯電部材からの導電性微粉末の脱落等による減少、劣化を考慮して導電性微粉末を帯電部材と像担持体との当接部またはその近傍の帯電領域に逐次に導電性微粉末が供給し続け介在させるために、また、接触帯電部材が導電性微粉末を介して像担持体への緻密な接触性を維持し良好な帯電性を安定して得るためには、導電性微粉末のトナー全体に対する含有量を大きくしなければならない。しかし、導電性微粉末の含有量を大きくしすぎると、特に高湿環境下でのトナー全体としての帯電能、現像性を低下させ、画像濃度低下やトナー飛散を生ずる。このような観点から、導電性微粉末の平均粒子径は好ましくは5μm以下が良い。

【0140】

また、導電性微粉末は、透明、白色或いは淡色の導電性微粉末であることが、転写材上に転写される導電性微粉末がカブリとして目立たないため好ましく良い。潜像形成工程における露光光の妨げとならない意味でも導電性微粉末は、透明、白色或いは淡色の導電性微粉末であることがよく、より好ましくは、導電性微粉末の露光光に対する透過率が30%以上であることが良い。

【0141】

本発明においては、粒子の光透過性については以下の手順で測定した。片面に接着層を有する透明のフィルムの導電性微粉末Bを一層分固定した状態で透過率を測定する。光はシートの鉛直方向から照射しフィルム背面に透過した光を集光し光量を測定した。フィルムのみと粒子を付着したときの光量から正味の光量として粒子の透過率を算出した。実際にはX−Rite社製310T透過型濃度計を用いて測定した。

【0142】

本発明における導電性微粉末としては、例えばカーボンブラック、グラファイトなどの炭素微粉末;銅、金、銀、アルミニウム、ニッケルなどの金属微粉末;酸化亜鉛、酸化チタン、酸化すず、酸化アルミニウム、酸化インジウム、酸化珪素、酸化マグネシウム、酸化バリウム、酸化モリブデン、酸化鉄、酸化タングステンなどの金属酸化物;硫化モリブデン、硫化カドミウム、チタン酸カリなどの金属化合物、あるいはこれらの複合酸化物などが必要に応じて粒度及び粒度分布を調整することで使用できる。これらの中でも酸化亜鉛、酸化すず、酸化チタン等の無機酸化物を少なくとも表面に有する微粒子が特に好ましい。

【0143】

また、導電性無機酸化物の抵抗値を制御する等の目的で、該導電性無機酸化物の主金属元素と異なるアンチモン、アルミニウムなどの元素を0.1〜5重量%含有した金属酸化物、導電性材料を表面に有する微粒子なども使用できる。例えば酸化スズ・アンチモンで表面処理された酸化チタン微粒子、アンチモンでドープされた酸化第二スズ微粒子、あるいは酸化第二スズ微粒子などである。

ここで、「酸化物の主金属元素」とは、酸化物が例えば、酸化チタン、酸化すずの場合、それぞれ、チタン、すずのように酸素と結合している主な金属元素を意味する。

【0144】

また、該無機酸化物を酸素欠損型としたものも好ましく用いられる。

市販の酸化スズ・アンチモン処理された導電性酸化チタン微粒子としては、例えばEC−300(チタン工業株式会社)、ETー300、HJ−1,HI−2(以上、石原産業株式会社)、W−P(三菱マテリアル株式会社)などが挙げられる。

市販のアンチモンドープの導電性酸化スズとしては、例えばT−1(三菱マテリアル株式会社)やSN−100P(石原産業株式会社)などが、また市販の酸化第二スズとしては、SH−S(日本化学産業株式会社)などが挙げられる。

特に好ましいのは、現像性の観点からアルミニウムを含有する金属酸化物及び/または酸素欠損型の金属酸化物である。

【0145】

本発明における導電性微粉末の体積平均粒径及び粒度分布の測定には、コールター社製、LS−230型レーザー回折式粒度分布測定装置にリキッドモジュールを取付けて0.04〜2000μmの測定範囲で測定した。測定法としては、純水10mlに微量の界面活性剤を添加し、これに導電性微粉末Bの試料10mgを加え、超音波分散機(超音波ホモジナイザー)にて10分間分散した後、測定時間90秒、測定回数1回で測定した。

【0146】

本発明において、導電性微粉末の粒度及び粒度分布の調整方法としては、導電性微粉末の一次粒子が製造時において所望の粒度及び粒度分布が得られるように製造法、製造条件を設定する方法以外にも、一次粒子の小さな粒子を凝集させる方法、一次粒子の大きな粒子を粉砕する方法或いは分級による方法等が可能であり、更には、所望の粒度及び粒度分布の基材粒子の表面の一部もしくは全部に導電性粒子を付着或いは固定化する方法、所望の粒度及び粒度分布の粒子に導電性成分が分散された形態を有する導電性微粒子を用いる方法等も可能であり、これらの方法を組み合わせて導電性微粉末の粒度及び粒度分布を調整することも可能である。

【0147】

導電性微粉末の粒子が凝集体として構成されている場合の粒径は、その凝集体としての平均粒径として定義される。導電性微粉末は、一次粒子の状態で存在するばかりでなく二次粒子の凝集した状態で存在することも問題はない。どのような凝集状態であれ、凝集体として帯電部材と像担持体との当接部またはその近傍の帯電領域に介在し、帯電補助或いは促進の機能が実現できればその形態は問わない。

本発明において、導電性微粉末の抵抗値の測定は、錠剤法により測定し正規化して求めた。即ち、底面積2.26cm2 の円筒内に凡そ0.5gの粉体試料を入れ上下電極に15kgの加圧を行うと同時に100Vの電圧を印加し抵抗値を計測、その後正規化して比抵抗を算出した。

【0148】

また、潤滑性向上等の目的で、さらに一次粒径30nmを超える(好ましくは比表面積が50m2/g未満)、より好ましくは一次粒径50nm以上(好ましくは比表面積が30m2/g未満)の無機又は有機の球状に近い微粒子をさらに添加することも好ましい形態の一つである。例えば球状シリカ粒子、球状ポリメチルシルセスキオキサン粒子、球状樹脂粒子等が好ましく用いられる。

【0149】

本発明に用いられるトナーには、実質的な悪影響を与えない範囲内で更に他の添加剤、例えばテフロン粉末、ステアリン酸亜鉛粉末、ポリフッ化ビニリデン粉末の如き滑剤粉末、あるいは酸化セリウム粉末、炭化硅素粉末、チタン酸ストロンチウム粉末などの研磨剤、あるいは例えば酸化チタン粉末、酸化アルミニウム粉末などの流動性付与剤、ケーキング防止剤、また、逆極性の有機微粒子、及び無機微粒子を現像性向上剤として少量用いる事もできる。これらの添加剤も表面を疎水化処理して用いることも可能である。

【0150】

次に本発明の画像形成方法、画像形成装置及びプロセスカートリッジについて説明する。本発明は、本発明の磁性トナーを使用する画像形成方法、画像形成装置及びプロセスカートリッジである。本発明の画像形成方法は、像担持体を帯電する帯電工程と、像担持体の帯電面に静電潜像として画像情報を書き込む静電潜像形成工程と、その静電潜像をトナー担持体上に担持させたトナーによりトナー像として可視化する現像工程と、そのトナー像を記録媒体に転写する転写工程を有し、像担持体上に繰り返して作像が行われる画像形成方法において、現像工程は、上記の磁性トナーによって、像担持体の静電潜像を現像する工程であり、帯電工程は、像担持体と当接部を形成して接触する帯電部材に電圧を印加することにより像担持体を帯電する工程であることを特徴とする画像形成方法である。

【0151】

更に、本発明は、現像工程がトナー像を記録媒体上に転写した後に像担持体に残留したトナーを回収するクリーニング工程を兼ねていることを特徴とする前記の画像形成方法である。

また、本発明は、画像形成に用いるプロセスカートリッジであって、該プロセスカートリッジは、静電潜像を担持するための像担持体;該像担持体を帯電するための帯電手段;及び該静電潜像を現像することにより可視化し、現像画像を形成するための磁性一成分系トナーを保有する現像手段;を有しており、該現像手段には、上記の磁性トナーが内包されており、該帯電手段は、像担持体と当接部を形成して接触して帯電を行う帯電部材であることを特徴とする画像形成装置本体に着脱可能なプロセスカートリッジである。

【0152】

また、本発明は、前記着脱可能なプロセスカートリッジを備えた画像形成装置である。

更に、本発明は、現像手段により形成された現像画像を記録媒体に転写する転写手段を有する前記画像形成装置である。

また、本発明は、前記転写手段は転写部材が転写時に記録媒体を介して像担持体に当接して、像担持体上のトナー画像を記録媒体に転写する手段である前記画像形成装置である。

【0153】

まず、本発明の磁性トナーは現像同時クリーニング画像形成方法(またはクリーナレス画像形成方法)に、特に好ましく適用されるため、現像同時クリーニング画像形成方法について以下説明する。

本発明の現像同時クリーニング画像形成方法は、詳しくは、像担持体を帯電する帯電工程と、像担持体の帯電面に静電潜像として画像情報を書き込む潜像形成工程と、その静電潜像をトナー担持体上に担持させたトナーによりトナー画像として可視化する現像工程と、そのトナー画像を記録媒体に転写する転写工程を有し、前記現像工程がトナー画像を記録媒体に転写した後に像担持体上に残留したトナーを回収するクリーニング工程を兼ねており、像担持体上に繰り返して作像が行われる、いわゆる現像同時クリーニング画像形成方法(またはクリーナーレス画像形成方法)と呼ばれる画像形成方法において、現像工程は、上記トナーによって像担持体の静電潜像を現像する工程であり、帯電工程は、像担持体と当接部を形成して接触する帯電部材に電圧を印加することにより像担持体を帯電する工程であり、かつ、少なくとも帯電部材と像担持体との当接部及び/又はその近傍に、前記トナー中に含有の導電性微粉末が現像工程で像担持体に付着し転写工程の後も像担持体上に残留し持ち運ばれて介在している画像形成方法である。

【0154】

まず、現像同時クリーニング画像形成方法において、トナー母粒子に導電性微粉末を外部添加した場合の画像形成プロセス中でのトナー母粒子及び導電性微粉末の挙動を説明する。

トナーに含有させた導電性微粉末は、現像工程における像担持体側の静電潜像の現像時にトナー母粒子とともに適当量が像担持体側に移行する。

像担持体上のトナー画像は転写工程において記録媒体側に転移する。像担持体上の導電性微粉末も一部は記録媒体側に付着するが残りは像担持体上に付着保持されて残留する。トナーと逆極性の転写バイアスを印加して転写を行う場合には、トナーは記録媒体側に引かれて積極的に転移するが、像担持体上の導電性微粉末は導電性であることで記録媒体側には積極的には転移せず、一部は記録媒体側に付着するものの残りは像担持体上に付着保持されて残留する。

【0155】

クリーナーを用いない画像形成方法では、転写後の像担持体面に残存の転写残トナーおよび上記の残存導電性微粉末は、像担持体と接触帯電部材の当接部である帯電部に像担持体面の移動でそのまま持ち運ばれて接触帯電部材に付着・混入する。

従って、像担持体と接触帯電部材との当接部に導電性微粉末が介在した状態で像担持体の接触帯電が行なわれる。

【0156】

この導電性微粉末の存在により、接触帯電部材への転写残トナーの付着・混入による汚染にもかかわらず、接触帯電部材の像担持体への緻密な接触性と接触抵抗を維持できるため、該接触帯電部材による像担持体の帯電を良好に行なわせることができる。

また、接触帯電部材に付着・混入した転写残トナーは、帯電部材から像担持体へ印加される帯電バイアスによって、帯電バイアスと同極性に帯電を揃えられて接触帯電部材から徐々に像担持体上に吐き出され、像担持体面の移動とともに現像部に至り、現像工程において現像同時クリーニング(回収)される。

【0157】

更に、画像形成が繰り返されることで、トナーに含有させてある導電性微粉末が、現像部で像担持体面に移行し該像担持面の移動により転写部を経て帯電部に持ち運ばれて帯電部に逐次に導電性微粉末が供給され続けるため、帯電部において導電性微粉末が脱落等で減少したり、劣化するなどしても、帯電性の低下が生じることが防止されて良好な帯電性が安定して維持される。

【0158】

ところで、更なる解決すべき課題として、像担持体と接触帯電部材との当接部に積極的に導電性微粉末を存在させ、接触帯電部材への絶縁性の転写残トナーの付着・混入による帯電阻害に打ち勝って像担持体の帯電を良好に行なわせるために必要量の導電性微粉末をトナーに含有させた場合、トナーカートリッジ内でトナー量が少なくなるまで使用された際に画像濃度低下、または、カブリの増大により、良好な画像品位が保持できないことがある。

【0159】

従来のクリーニング機構を有する画像形成装置においても、トナーに導電性微粉末を含有させた場合、現像工程において選択的に導電性微粉末が消費されること、または逆に選択的に導電性微粉末が残ってしまうことによるトナー中での導電性微粉末の偏析等により、トナーカートリッジ内でトナー量が少なくなるまで使用された際には、画像濃度低下、またはカブリの増大を生ずることがある。このため、トナー母粒子に導電性微粉末を固着させるなどして、導電性微粉末の選択的な消費または偏析を低減し、画像濃度低下、カブリの増大等による画像性の低下を防止することが知られている。

【0160】

しかし、導電性微粉末を含有させたトナーを、現像同時クリーニング画像形成方法に適用した場合には、導電性微粉末の偏析がより大きな影響を画像特性に与えてしまう。すなわち、前述のように、トナーに含有させた導電性微粉末は、現像工程においてトナー母粒子とともに適当量が像担持体側に移行した後、転写工程において像担持体上の導電性微粉末も一部は記録媒体側に付着するが残りは像担持体上に付着保持されて残留する。転写バイアスを印加することで転写を行う場合には、トナー母粒子は記録媒体側に引かれて積極的に転移するが、像担持体上の導電性微粉末は導電性であることで記録媒体側には積極的には転移せず、一部は記録媒体側に付着するものの残りは像担持体上に付着保持されて残留する。クリーニング機構を有しない画像形成方法では、クリーナーを用いないため転写後の像担持体面に残存の転写残トナーおよび上記の残存導電性微粉末は、接触帯電部材に付着・混入する。このとき、接触帯電部材に付着・混入する導電性微粉末の転写残トナーに対する量の比率は、導電性微粉末とトナー母粒子の転写性の差から、元のトナー中での導電性微粉末の量比率よりも明らかに多くなる。この状態で接触帯電部材に付着・混入した導電性微粉末は、転写残トナーと共に接触帯電部材から徐々に像担持体上に吐き出されて像担持体面の移動とともに現像部に至り、現像工程において現像同時クリーニング(回収)される。すなわち、現像同時クリーニングによって、導電性微粉末の比率が著しく多いトナーが回収されることにより、導電性微粉末の偏析が大幅に加速され、著しい画像濃度低下等による画像性の低下を招いてしまう。

【0161】

これに対して、従来のクリーニング機構を有する画像形成装置における場合と同様に、トナー母粒子に導電性微粉末を固着させて導電性微粉末の偏析を低減しようとすると、転写工程においても導電性微粉末がトナー母粒子とともに挙動するため、トナー母粒子とともに記録媒体側に転移してしまい、接触帯電部材に付着・混入して帯電部において導電性微粉末が介在することができず、また介在したとしても転写残トナー量に対して導電性微粉末の介在量が不十分となり、転写残トナーによる帯電性阻害に打ち勝って帯電性を維持することができず、更に、接触帯電部材の像担持体への緻密な接触性と接触抵抗を維持できず、接触帯電部材による像担持体の帯電性が低下し、カブリ及び画像汚れを生じてしまう。

接触帯電部材を用いた現像同時クリーニング画像形成方法に導電性微粉末を含有させたトナーを適用するには、上述のような困難があった。

【0162】

これに対し、本発明者らは、トナーの重量平均粒径を3μm〜10μmとすることで、オゾンの発生を低減できる接触帯電部材を用い、廃トナーを生じないクリーナーレス画像形成方法においても良好な帯電性を維持しつつ、導電性微粉末の偏析を大幅に緩和し、画像濃度低下等の画像性の低下を実用上問題無いレベルまで改良できることを解明した。

トナーの重量平均粒径が3μm以下の場合、トナーとしての流動性が低下し、トナー母粒子と導電性微粉末がともに挙動する傾向が強まり、転写工程において導電性微粉末はより転写され易くなり、接触帯電部材に付着・混入して帯電部において介在する導電性微粉末が減少する。このため相対的に転写残トナーによる帯電性阻害が大きくなり、これに打ち勝って帯電性を維持することができず、カブリ及び画像汚れを生じてしまう。また、トナーの重量平均粒径が10μm以上の場合は、トナー母粒子の帯電量が導電性微粉末の含有量の増大によって大幅に低下し易くなり、帯電部において介在する導電性微粉末量を接触帯電部材の像担持体への緻密な接触性と接触抵抗を維持できる程度にまでトナー中での導電性微粉末の含有量を設定すると、トナー母粒子の帯電量が低下することによりトナー全体の現像性が低下し、現像同時クリーニングによって導電性微粉末の比率が著しく多いトナーが回収されることによる現像部での導電性微粉末の僅かな偏析によっても著しい画像濃度低下等による画像性の低下を招く。より安定した帯電性と現像性を維持するためには、トナーの重量平均粒径が4μm〜8.0μmであることが好ましい。

【0163】

このように、本願発明の磁性トナー粒子は、現像同時クリーニング画像形成方法またはクリーナーレス画像形成方法に使用するのが好ましく、現像同時クリーニング手段を備えた画像形成装置またはプロセスカートリッジに使用することも好ましい。

また、トナー母粒子は、少なくとも結着樹脂及び着色剤を含有する粒子である。トナー母粒子の抵抗値は、1010Ω・cm以上であることが好ましく、1012Ω・cm以上であることがより好ましい。トナー母粒子が実質的に絶縁性を示さなければ、現像性と転写性を両立することが困難である。また、トナー母粒子への現像電界による電荷の注入を生じ易く、トナーの帯電を乱しカブリを生ずる。

【0164】

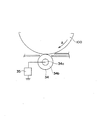

次に、本発明の画像形成方法を添付図面を参照しながら以下に説明する。図1は、本発明の画像形成方法を実施可能な画像形成装置の概略図を示す。

図1において、100は感光ドラムで、その周囲に一次帯電ローラー117、現像器140、転写帯電ローラー114、クリーナ116、レジスタローラー124等が設けられている。そして感光体100は一次帯電ローラー117によって−700Vに帯電される。(印加電圧は交流電圧−2.0kVpp、直流電圧−700Vdc)そして、レーザー発生装置121によりレーザー光123を感光体100に照射する事によって露光される。感光体100上の静電潜像は現像器140によって一成分磁性トナーで現像され、転写材を介して感光体に当接された転写ローラー114により転写材上へ転写される。トナー画像をのせた転写材は搬送ベルト125等により定着器126へ運ばれ転写材上に定着される。

また、一部感光体上に残されたトナーはクリーニング手段116によりクリーニングされる。なお、クリーニング手段116は、上記のように、現像工程がトナー像を記録媒体上に転写した後に像担持体に残留したトナーを回収するクリーニング工程を兼ねている場合には、必要ではない。

【0165】

また、図2は現像器の概略図を示す。

現像器140は図2に示すように感光体100に近接してアルミニウム、ステンレス等非磁性金属で作られた円筒状のトナー坦持体102(以下現像スリーブと称す)が配設され、感光体100と現像スリーブ102との間隙は図示されないスリーブ/感光体間隙保持部材等により約300μmに維持されている。現像スリーブ内にはマグネットローラー104が現像スリーブ102と同心的に固定、配設されている。但し現像スリーブ102は回転可能である。マグネットローラー104には図示の如く複数の磁極が具備されており、S1は現像、N1はトナーコート量規制、S2はトナーの取り込み/搬送、N2はトナーの吹き出し防止に影響している。現像スリーブ102に付着して搬送される磁性トナー量を規制する部材として、弾性ブレード103が配設され弾性ブレード103の現像スリーブ102に対する当接圧により現像領域に搬送されるトナー量が制御される。現像領域では、感光体100と現像スリーブ102との間に直流及び交流の現像バイアスが印加され、現像スリーブ上トナーは静電潜像に応じて感光体100上に飛翔し可視像となる。

【0166】

まず、本発明の画像形成方法における帯電工程について以下説明する。

帯電工程では、像担持体と当接部を形成して接触する帯電部材に電圧を印加することにより像担持体を帯電する。

本発明の画像形成方法では、帯電部材と像担持体との間に導電性微粉末Bを介在させる当接部が設けられる。したがって帯電部材は、弾性を有することが好ましく、帯電部材に電圧を印加することにより像担持体を帯電するために導電性であることが好ましい。このため、帯電部材は弾性導電ローラー、磁性粒子を磁気拘束させた磁気ブラシ部を有し該磁気ブラシ部を被帯電体に接触させた磁気ブラシ接触帯電部材または導電性繊維から構成されるブラシであることが好ましい。

また、像担持体上の転写残トナーを一時的に回収するとともに導電性微粉末を担持し直接注入帯電を優位に実行する上でも、接触帯電部材として可撓性部材である弾性導電性ローラー、または、回動可能な帯電ブラシロールを用いることが好ましい。

【0167】

接触帯電部材が可撓性を有していると、接触帯電部材と像担持体の当接部において導電性微粉末Bが像担持体に接触する機会を増加させ、高い接触性を得ることができ、直接注入帯電性を向上させることができるからである。つまり、接触帯電部材が導電性微粉末を介して密に像担持体に接触して、接触帯電部材と像担持体の当接部に存在する導電性微粉末が像担持体表面を隙間なく摺擦することで、接触帯電部材による像担持体の帯電は帯電促進粒子の存在により放電現象を用いない安定かつ安全な直接注入帯電が支配的となり、従来のローラ帯電等では得られなかった高い帯電効率が得られ、接触帯電部材に印加した電圧とほぼ同等の電位を像担持体に与えることができる。

【0168】

更に、当接部を形成する帯電部材の表面の移動速度と、像担持体の表面の移動速度に相対的速度差を設けることは、接触帯電部材と像担持体の当接部において導電性微粉末が像担持体に接触する機会を格段に増加させ、より高い接触性を得ることができるので、直接注入帯電性を向上させる点で好ましい。

接触帯電部材と像担持体との当接部に導電性微粉末を介在させることにより、導電性微粉末の潤滑効果(摩擦低減効果)により接触帯電部材と像担持体との間に大幅なトルクの増大や、接触帯電部材及び像担持体表面の顕著な削れ等を伴うことなく速度差を設けることが可能となる。

速度差を設けるための構成としては、接触帯電部材を回転駆動して像担持体と該接触帯電部材に速度差を設けることが挙げられる。

【0169】

帯電部に持ち運ばれる像担持体上の転写残トナーを接触帯電部材に一時的に回収し均すために、接触帯電部材と像担持体は互いに逆方向に移動させることが好ましい。例えば、接触帯電部材を回転駆動し、さらに、その回転方向は像担持体表面の移動方向とは逆方向に回転するように構成することが望ましい。即ち、逆方向回転で像担持体上の転写残トナーを一旦引き離し帯電を行なうことにより優位に直接注入帯電を行なうことが可能だからである。

【0170】

つまり、帯電部材を像担持体表面の移動方向と同じ方向に移動させて速度差をもたせることも可能であるが、直接注入帯電の帯電性は像担持体の周速と帯電部材の周速の比に依存するため、逆方向と同じ相対速度比を得るには順方向では帯電部材の回転数が逆方向の時に比べて大きくなるので、帯電部材を逆方向に移動させる方が回転数の点で有利である。

相対速度差を示す指標としては、次式で表される相対移動速度比がある。

【0171】

【数4】

相対移動速度比(%)=|(Vc−Vp)/Vp|×100

(式中、Vcは帯電部材表面の移動速度、Vpは像担持体表面の移動速度であり、Vcは、当接部において帯電部材表面が像担持体表面と同じ方向に移動するとき、Vpと同符号の値とする。)

相対移動速度比は、通常には10〜500%である。

【0172】

また、帯電手段としては、帯電ローラー、帯電ブレードを用いる方法や、導電性ブラシを用いる方法がある。これらの接触帯電手段は、高電圧が不要になったり、オゾンの発生が低減するといった効果がある。

接触帯電手段としての帯電ローラー及び帯電ブレードの材質としては、導電性ゴムが好ましく、その表面に離型性被膜を設けてもよい。離型性被膜としては、ナイロン系樹脂、PVdF(ポリフッ化ビニリデン)、PVdC(ポリ塩化ビニリデン)、フッ素アクリル樹脂などが適用可能である。

【0173】

弾性導電性ローラーの硬度は、硬度が低すぎると形状が安定しないために被帯電体との接触性が悪くなり、更に、帯電部材と像担持体との当接部に導電性微粉末Bを介在させることで弾性導電性ローラー表層を削り或いは傷つけ、安定した帯電性が得られない。また、硬度が高すぎると被帯電体との間に帯電当接部を確保できないだけでなく、被帯電体表面へのミクロな接触性が悪くなるので、アスカーC硬度で25度〜50度が好ましい。

【0174】

弾性導電性ローラーは弾性を持たせて被帯電体との十分な接触状態を得ると同時に、移動する被帯電体を充電するに十分低い抵抗を有する電極として機能することが重要である。一方では被帯電体にピンホールなどの欠陥部位が存在した場合に電圧のリークを防止する必要がある。被帯電体として電子写真用感光体を用いた場合、十分な帯電性と耐リークを得るには、体積固有抵抗値が103〜108Ω・cmの抵抗値であることが良く、より好ましくは104〜107Ω・cmの抵抗値であることが良い。ローラーの抵抗値は、ローラーの芯金に総圧1kgの加重がかかるようφ30mmの円筒状アルミドラムにローラーを圧着した状態で、芯金とアルミドラムとの間に100Vを印加し、計測した。

【0175】

例えば、弾性導電性ローラーは芯金上に可撓性部材としてのゴムあるいは発泡体の中抵抗層を形成することにより作成される。中抵抗層は樹脂(例えばウレタン)、導電性粒子(例えばカーボンブラック)、硫化剤、発泡剤等により処方され、芯金の上にローラ状に形成する。その後必要に応じて切削、表面を研磨して形状を整え弾性導電性ローラーを作成することができる。該ローラ表面は導電性微粒子を介在させるために微少なセルまたは凹凸を有していることが好ましい。

【0176】

また、ローラー部材は少なくとも表面が球形換算での平均セル径が5〜300μmである窪みを有しており、該窪みを空隙部としたローラー部材表面の空隙率は15〜90%であることが好ましい。

【0177】

導電性弾性ローラーの材質としては、弾性発泡体に限定するものでは無く、弾性体の材料として、エチレン−プロピレン−ジエンポリエチレン(EPDM)、ウレタン、ブタジエンアクリロニトリルゴム(NBR)、シリコーンゴムや、イソプレンゴム等に抵抗調整のためにカーボンブラックや金属酸化物等の導電性物質を分散したゴム材や、またこれらを発泡させたものがあげられる。また、導電性物質を分散せずに、または導電性物質と併用してイオン導電性の材料を用いて抵抗調整をすることも可能である。

【0178】

導電性弾性ローラーは像担持体としての被帯電体に対して弾性に抗して所定の押圧力で圧接させて配設し、導電性弾性ローラーと像担持体の当接部である帯電当接部を形成させる。この帯電当接部幅は特に制限されるものではないが、導電性弾性ローラーと像担持体の安定して密な密着性を得るため1mm以上、より好ましくは2mm以上が良い。

【0179】

また、接触帯電部材としての帯電ブラシは、一般に用いられている繊維に導電材を分散させて抵抗調整されたものが用いられる。繊維としては、一般に知られている繊維が使用可能であり、例えばナイロン、アクリル、レーヨン、ポリカーボネート、ポリエステル等が挙げられる。導電材としては、一般に知られている導電材が使用可能であり、例えば、ニッケル、鉄、アルミニウム、金、銀等の導電性金属或いは酸化鉄、酸化亜鉛、酸化スズ、酸化アンチモン、酸化チタン等の導電性金属の酸化物、更にはカーボンブラック等の導電粉が挙げられる。なおこれら導電材は必要に応じ疎水化、抵抗調整の目的で表面処理が施されていてもよい。使用に際しては、繊維との分散性や生産性を考慮して選択して用いる。

【0180】

接触帯電部材として帯電ブラシを用いる場合には、固定型と回動可能なロール状のものがある。ロール状帯電ブラシとしては、例えば導電性繊維をパイル地にしたテープを金属製の芯金にスパイラル状に巻き付けてロールブラシとすることができる。導電性繊維は、繊維の太さが1〜20デニール(繊維径10〜500μm程度)、ブラシの繊維の長さは1〜15mm、ブラシ密度は1平方インチ当たり1万〜30万本(1平方メートル当たり1.5×107〜4.5×108本程度)のものが好ましく用いられる。

【0181】

帯電ブラシは、極力ブラシ密度の高い物を使用することが好ましく、1本の繊維を数本〜数百本の微細な繊維から作ることも好ましく良い。例えば、300デニール/50フィラメントのように300デニールの微細な繊維を50本束ねて1本の繊維として植毛することも可能である。しかしながら、本発明においては、直接注入帯電の帯電ポイントを決定しているのは、主には帯電部材と像担持体との帯電当接部及びその近傍の導電性微粉末の介在密度に依存しているため、帯電部材の選択の範囲は広められている。

帯電ブラシの抵抗値は、弾性導電性ローラーの場合と同様に十分な帯電性と耐リークを得るには、体積固有抵抗値が103〜108Ω・cmの抵抗値であることが良く、より好ましくは104〜107Ω・cmの抵抗値であることが良い。

【0182】

帯電ブラシの材質としては、ユニチカ(株)製の導電性レーヨン繊維REC−B、REC−C、REC−M1、REC−M10、さらに東レ(株)製のSA−7、日本蚕毛(株)製のサンダーロン、カネボウ製のベルトロン、クラレ(株)製のクラカーボ、レーヨンにカーボンを分散したもの、三菱レーヨン(株)製のローバル等があるが、環境安定性の点でREC−B、REC−C、REC−M1、REC−M10が特に好ましく良い。

【0183】

次に、像担持体と接触帯電部材との当接部における導電性微粉末の介在量について以下説明する。

像担持体と接触帯電部材との当接部における導電性微粉末の介在量は、少なすぎると、該粒子による潤滑効果が十分に得られず、像担持体と接触帯電部材との摩擦が大きくて接触帯電部材を像担持体に速度差を持って回転駆動させることが困難である。つまり、駆動トルクが過大となるし、無理に回転させると接触帯電部材や像担持体の表面が削れてしまう。更に導電性微粉末による接触機会増加の効果が得られないこともあり十分な帯電性能が得られない。一方、介在量が多過ぎると、導電性微粉末の接触帯電部材からの脱落が著しく増加し作像上に悪影響が出る。

【0184】

導電性微粉末の介在量は103個/mm2〜5×105個/mm2が好ましく、104個/mm2〜105個/mm2がより好ましい。103個/mm2より低いと十分な潤滑効果と接触機会増加の効果が得られず帯電性能の低下が生じる。104個/mm2より低いと転写残トナーが多い場合に帯電性能の低下が生じる。

【0185】

導電性微粉末Bの塗布密度範囲は、導電性微粉末Bをどれぐらいの密度で像担持体上に塗布することで均一帯電性の効果が得られるかでも決定される。

帯電時は少なくともこの記録解像度よりは均一な接触帯電が必要である。しかしながら人間の目の視覚特性に関して、空間周波数が10cycles/mm以上では、画像上の識別諧調数が限りなく1に近づいていく、すなわち濃度ムラを識別できなくなる。この特性を積極的に利用すると、像担持体上に導電性微粉末を付着させた場合、少なくとも像担持体上で10cycles/mm以上の密度で導電性微粉末を存在させ、直接注入帯電を行えば良いことになる。たとえ導電性微粉末Bの存在しないところにミクロな帯電不良が発生したとしても、その帯電不良によって発生する画像上の濃度ムラは、人間の視覚特性を越えた空間周波数領域に発生するため、画像上では問題は無いことになる。

【0186】

導電性微粉末の塗布密度が変化したときに、画像上に濃度ムラとしての帯電不良が認知されるかどうかについては、導電性微粉末をわずかにでも塗布されれば(例えば10個/mm2)、帯電ムラ発生の抑制に効果が認められるが、画像上の濃度ムラが人間にとって許容可能かどうかと言う点においてはまだ不十分である。

【0187】

ところがその塗布量を102個/mm2以上にすると、画像の客観評価において急激に好ましい結果が得られるようになる。更に、塗布量を103個/mm2以上増加させていくことにより、帯電不良に起因する画像上の問題点は皆無となる。直接注入帯電方式による帯電では、放電帯電方式とは根本的に異なり、帯電部材が感光体に確実に接触する事で帯電が行われている訳であるが、たとえ導電性微粉末Bを像担持体上に過剰に塗布したとしても、接触できない部分は必ず存在する。ところが本発明の人間の視覚特性を積極的に利用した導電性微粉末の塗布を行うことで、実用上この問題点を解決する。

【0188】

しかしながら、直接注入帯電方式を現像同時クリーニング画像形成における潜像担持体の一様帯電として適用する場合には、転写残トナーの帯電部材への付着または混入による帯電特性の低下が生ずる。転写残トナーの帯電部材への付着及び混入を抑制し、または転写残トナーの帯電部材への付着または混入による帯電特性への悪影響に打ち勝って、良好な直接注入帯電を行うには、像担持体と接触帯電部材との当接部における導電性微粉末の介在量が104個/mm2以上であることが好ましく良い。

また、導電性微粉末の塗布量の上限値は、導電性微粉末が像担持体上に1層均一に塗布されるまでであり、それ以上塗布されても効果が向上するわけではなく逆に、露光光源を遮ったり、散乱させたりという弊害が生じる。

【0189】

塗布密度上限値は導電性微粉末の粒径によっても変わってくるために、一概にはいえないが、導電性微粉末が像担持体上に1層均一に塗布される量が上限といえる。

導電性微粉末の量は、5×105個/mm2を超えると、導電性微粉末Bの像担持体への脱落が著しく増加し、粒子自体の光透過性を問わず、像担持体への露光量不足が生じる。5×105個/mm2以下では脱落する粒子量も低く抑えられ露光の阻害を改善できる。導電性微粉末の介在量を、104〜5×105個/mm2として画像形成を行い、像担持体上に脱落した粒子の存在量を測定したところ、102〜105個/mm2であり、作像上の弊害はなかった。したがって、導電性微粉末の好ましい介在量の範囲は、104〜5×105個/mm2である。

【0190】

次に、帯電当接部での導電性微粉末の介在量及び潜像形成工程での像担持体上の導電性微粉末の存在量の測定方法について述べる。導電性微粉末の介在量は接触帯電部材と像担持体の接触面部を直接測ることが望ましいが、当接部を形成する接触帯電部材の表面と像担持体の表面には速度差を設けている場合、接触帯電部材に接触する前に像担持体上に存在した粒子の多くは逆方向に移動しながら接触する帯電部材に剥ぎ取られることから、本発明では接触面部に到達する直前の接触帯電部材表面の粒子量をもって介在量とした。具体的には、帯電バイアスを印加しない状態で像担持体及び弾性導電性ローラーの回転を停止し、像担持体及び弾性導電性ローラーの表面をビデオマイクロスコープ(OLYMPUS製OVM1000N)及びデジタルスチルレコーダ(DELTIS製SR−3100)で撮影した。弾性導電性ローラーについては、弾性導電性ローラーを像担持体に当接するのと同じ条件でスライドガラスに当接し、スライドガラスの背面からビデオマイクロスコープにて接触面を1000倍の対物レンズで10箇所以上撮影した。得られたデジタル画像から個々の粒子を領域分離するため、ある閾値を持って2値化処理し、粒子の存在する領域の数を所望の画像処理ソフトを用いて計測した。また、像担持体上の存在量についても像担持体上を同様のビデオマイクロスコープにて撮影し同様の処理を行い計測した。

【0191】

本発明の画像形成方法における帯電工程は、像担持体(被帯電体)に、ローラー型(帯電ローラー)、ファーブラシ型、磁気ブラシ型、ブレード型等の導電性の帯電部材(接触帯電部材・接触帯電器)を接触させ、この接触帯電部材に所定の帯電バイアスを印加して被帯電体面を所定の極性・電位に帯電させる接触帯電装置を用いる。接触帯電部材に対する印加帯電バイアスは直流電圧のみでも良好な帯電性を得ることが可能であるが、直流電圧に交番電圧(交流電圧)を重畳してもよい。

交番電圧の波形としては、正弦波、矩形波、三角波等適宜使用可能である。また、直流電源を周期的にオン/オフすることによって形成されたパルス波であっても良い。このように交番電圧の波形としては周期的にその電圧値が変化するようなバイアスが使用できる。

【0192】

本発明においては帯電部材が感光体に当接されていることが好ましく、オゾンが発生しないことで環境保全上好ましい形態となっている。

また、帯電工程では、帯電部材に直流電圧を印加することにより像担持体を帯電するか、または、帯電部材に2×直流印加に置ける放電開始電圧Vth(V)未満のピーク間電圧を有する交流電圧を直流電圧に重畳した電圧を印加することにより像担持体を帯電することが好ましい。

【0193】

更に、帯電工程では、帯電部材に直流電圧を印加することにより、実質的に放電現象を伴うことなく像担持体を帯電するか、または、帯電部材に直流印加に置ける放電開始電圧Vth(V)未満のピーク間電圧を有する交流電圧を直流電圧に重畳した電圧を印加することにより、実質的に放電現象を伴うことなく像担持体を帯電することが好ましい。

【0194】

一つの形態として帯電ローラーを用いたときの好ましいプロセス条件としては、ローラーの当接圧が4.9〜490N/m(5〜500g/cm)で、直流電圧あるいは直流電圧に交流電圧を重畳したものが用いられる。直流電圧に交流電圧を重畳したものを用いる場合は、交流電圧=0.5〜5kVpp、交流周波数=50〜5kHz、直流電圧=±0.2〜±5kVとする条件が好ましい。

【0195】

次に、像担持体について説明する。像担持体としては、例えば感光体を使用することができる。本発明の画像形成方法では、像担持体の最表面層の体積抵抗値は、1×109Ω・cm〜1×1014Ω・cmであることにより、より良好な帯電性を与えることができる。電荷の直接注入による帯電方式においては、被帯電体側の抵抗を下げることでより効率良く電荷の授受が行えるようになる。このためには、最表面層の体積抵抗値としては1×1014Ω・cm以下であることが好ましい。一方、像担持体として静電潜像を一定時間保持する必要するためには、最表面層の体積抵抗値としては1×109Ω・cm以上であることが好ましい。更に、像担持体が電子写真感光体であり、該電子写真感光体の最表面層の体積抵抗値が1×109Ω・cm〜1×1014Ω・cmであることにより、プロセススピードの速い装置においても、十分な帯電性を与えることができる。

【0196】

また、像担持体はアモルファスセレン、CdS、ZnO2、アモルファスシリコン又は有機系感光物質の様な光導電絶縁物質層を持つ感光ドラムもしくは感光ベルトであることが好ましく、アモルファスシリコン感光層、又は有機感光層を有する感光体が特に好ましく用いられる。

有機感光層としては、感光層が電荷発生物質及び電荷輸送性能を有する物質を同一層に含有する単一層型でもよく、又は電荷輸送層と電荷発生層を有する機能分離型感光層であっても良い。導電性基体上に電荷発生層、次いで電荷輸送層の順で積層されている構造の積層型感光層は好ましい例の一つである。

像担持体の表面抵抗を調整することで、更に安定して均一に帯電を行なうことができる。

【0197】

像担持体の表面抵抗を調整することによって電荷注入をより効率化或いは促進するために、像担持体としての電子写真感光体の表面に電荷注入層を設けることも好ましい。電荷注入層は、樹脂中に導電性微粒子を分散させた形態が好ましく良い。

【0198】

電荷注入層を設ける形態としては、例えば、

(i)セレン、アモルファスシリコンの如き無機感光体もしくは単一層型有機感光体の上に、電荷注入層を設ける場合、

(ii)機能分離型有機感光体の電荷輸送層として、電荷輸送剤と樹脂を有する表面層を持つものに電荷注入層としての機能を兼ねさせる場合(例えば、電荷輸送層として樹脂中に電荷輸送剤と導電性粒子を分散させる、あるいは電荷輸送剤自体もしくはその存在状態によって、電荷輸送層に電荷注入層としての機能を持たせる場合)、

(iii)さらに機能分離型有機感光体上に最表面層として電荷注入層を設ける場合、等があるが、最表面層の体積抵抗が好ましい範囲にあることが重要である。

【0199】

電荷注入層としては、例えば、金属蒸着膜等の無機の層、あるいは導電性微粒子を結着樹脂中に分散させた導電粉分散樹脂層等によって構成され、蒸着膜は蒸着、導電粉分散樹脂層はディッピング塗工法、スプレ−塗工法、ロ−ルコ−ト塗工法及びビ−ム塗工法等の適当な塗工法にて塗工することによって形成される。また、絶縁性のバインダ−に光透過性の高いイオン導電性を持つ樹脂を混合もしくは共重合させて構成するもの、または中抵抗で光導電性のある樹脂単体で構成するものでもよい。

【0200】

この中でも、像担持体の最表面層が、少なくとも金属酸化物からなる導電性微粒子が分散された樹脂層であることが、電子写真感光体の表面の抵抗を下げることでより効率良く電荷の授受が行えるようにし、かつ像担持体として静電潜像を保持している間に表面の抵抗を下げたことで潜像電荷が拡散することによる潜像のボケもしくは流れを抑制する上で好ましい。

【0201】

導電性微粒子分散層の場合、分散粒子による入射光の散乱を防ぐために入射光の波長よりも粒子の粒径の方が小さいことが必要であり、分散される導電性粒子の粒径としては0.5μm以下であることが好ましい。導電性微粒子の含有量は、最外層の総重量に対して2〜90重量%が好ましく、5〜70重量%がより好ましく良い。2重量%より少ない場合には、所望の体積抵抗値を得にくくなり、また90重量%より多い場合には、膜強度が低下してしまい電荷注入層が削りとられやすくなり、感光体の寿命が短くなる傾向があり、また抵抗が低くなってしまい潜像電位が流れることによる画像不良を生じやすくなるためである。層厚は、0.1〜10μmが好ましく、潜像の輪郭のシャープさを得る上では5μm以下であることがより好ましく、電荷注入層の耐久性の点からは1μm以上であることがより好ましく良い。

【0202】

また、電荷注入層のバインダ−は下層のバインダ−と同じとすることも可能であるが、この場合には電荷注入層の塗工時に下層(例えば電荷輸送層)の塗工面を乱してしまう可能性があるため、形成方法を特に選択する必要がある。

なお、本発明における像担持体の最表面層の体積抵抗値の測定は、表面に金を蒸着させたポリエチレンテレフタレ−ト(PET)フィルム上に像担持体の最表面層と同様の組成からなる層を作成し、これを体積抵抗測定装置(ヒュ−レットパッカ−ド社製4140B pA MATER)にて、23℃、65%の環境で100Vの電圧を印加して測定することにより行った。

【0203】

また、本発明においては、像担持体表面に離型性を付与することが好ましく、像担持体表面の水に対する接触角は85度以上であることが好ましく、接触角は90度以上であることがより好ましい。

図8は、表面層として電荷注入層を設けた感光体の層構成模型図である。即ち該感光体は、導電性基体(アルミニウムドラム基体)11上に導電層12、正電荷注入防止層13、電荷発生層14、電荷輸送層15の順に重ねて塗工された一般的な有機感光体ドラムに電荷注入層16を塗布することにより、帯電性能を向上したものである。

【0204】

電荷注入層16は、表層の体積抵抗値が1×109Ω・cm〜1×1014Ω・cmの範囲にある。本構成のように電荷注入層16を設けない場合でも、例えば電荷輸送層15が上記抵抗値の範囲に或る場合は同等の効果が得られる。例えば、表層の体積抵抗値が約1013Ω・cmであるアモルファスシリコン感光体等を用いても同様に良好な帯電性が得られる。

【0205】

また、本発明は感光体表面が高分子結着剤を主体として構成される場合に有効である。例えば、セレン、アモルファスシリコンなどの無機感光体の上に樹脂を主体とした、保護膜を設ける場合、又は機能分離型有機像担持体の電荷輸送層として、電荷輸送材と樹脂からなる表面層をもつ場合、さらにその上に上記のような保護層を設ける場合等がある。このような表面層に離型性を付与する手段としては、

▲1▼膜を構成する樹脂自体に表面エネルギーの低いものを用いる、

▲2▼撥水、親油性を付与するような添加剤を加える、

▲3▼高い離型性を有する材料を粉体状にして分散する、

などが挙げられる。▲1▼の例としては、樹脂の構造中にフッ素含有基、シリコーン含有基等を導入することにより達成する。▲2▼としては、界面活性剤等を添加剤とすればよい。▲3▼としては、フッ素原子を含む化合物、すなわちポリ4フッ化エチレン、ポリフッ化ビニリデン、フッ化カーボン等が挙げらる。

【0206】

これらの手段によって感光体表面の水に対する接触角を85度以上とすることができ、トナーの転写性及び感光体の耐久性を一層向上させることができる。好ましくは90度以上とするのがよい。この中でも特にポリ4フッ化エチレンが好適である。本発明においては、▲3▼の含フッ素樹脂などの離型性粉体の最表面層への分散が好適である。

【0207】

これらの粉体を表面に含有させるためには、バインダー樹脂中に該粉体を分散させた層を感光体最表面に設けるか、あるいは、元々樹脂を主体として構成されている有機感光体であれば、新たに表面層を設けなくても、最上層に該粉体を分散させれば良い。添加量は、表面層総重量に対して、1〜60重量%、さらには、2〜50重量%が好ましい。1重量%より少ないとトナーの転写性及び感光体の耐久性改善の効果が不十分であり、60重量%を越えると膜の強度が低下したり、感光体への入射光量が著しく低下したりするため、好ましくない。

【0208】

本発明は、帯電手段が帯電部材を感光体に当接させる直接帯電法がオゾンの発生が少ない点で好ましいが、帯電手段が感光体に接することのないコロナ放電等による方法にくらべて感光体表面に対する負荷が大きいので、上記の構成は感光体寿命という点で改善効果が顕著であり、好ましい適用形態のひとつである。

【0209】

本発明に用いられる像担持体としての感光体の好ましい様態のひとつを以下に説明する。

導電性基体としては、アルミニウム・ステンレス等の金属、アルミニウム合金・酸化インジウム−酸化錫合金等による被膜層を有するプラスチック、導電性粒子を含侵させた紙・プラスチック、導電性ポリマーを有するプラスチック等の円筒状シリンダー及びフィルムが用いられる。

【0210】

これら導電性基体上には、感光層の接着性向上・塗工性改良・基体の保護・基体上に欠陥の被覆・基体からの電荷注入性改良・感光層の電気的破壊に対する保護等を目的として下引き層を設けても良い。下引き層は、ポリビニルアルコール・ポリ−N−ビニルイミダゾール・ポリエチレンオキシド・エチルセルロース・メチルセルロース・ニトロセルロース・エチレン−アクリル酸コポリマー・ポリビニルブチラール・フェノール樹脂・カゼイン・ポリアミド・共重合ナイロン・ニカワ・ゼラチン・ポリウレタン・酸化アルミニウム等の材料によって形成される。その膜圧は通常0.1〜10μm、好ましくは0.1〜3μm程度である。

【0211】

電荷発生層は、アゾ系顔料・フタロシアニン系顔料・インジゴ系顔料・ペリレン系顔料・多環キノン系顔料・スクワリリウム色素・ピリリウム塩類・チオピリリウム塩類・トリフェニルメタン系色素、セレン・非晶質シリコン等の無機物質などの電荷発生物質を適当な結着剤に分散し塗工するあるいは蒸着等により形成される。結着剤としては、広範囲な結着性樹脂から選択でき、例えば、ポリカーボネート樹脂・ポリエステル樹脂・ポリビニルブチラール樹脂・ポリスチレン樹脂・アクリル樹脂・メタクリル樹脂・フェノール樹脂・シリコン樹脂・エポキシ樹脂・酢酸ビニル樹脂等が挙げられる。電荷発生層中に含有される結着剤の量は80重量%以下、好ましくは0〜40重量%に選ぶ。また、電荷発生層の膜圧は5μm以下、特には0.05〜2μmが好ましい。

【0212】

電荷輸送層は、電界の存在下で電荷発生層から電荷キャリアを受け取り、これを輸送する機能を有している。電荷輸送層は電荷輸送物質を必要に応じて結着樹脂と共に溶剤中に溶解し、塗工することによって形成され、その膜圧は一般的には5〜40μmである。電荷輸送物質としては、主鎖または側鎖にビフェニレン・アントラセン・ピレン・フェナントレンなどの構造を有する多環芳香族化合物、インドール・カルバゾール・オキサジアゾール・ピラゾリンなどの含窒素環式化合物、ヒドラゾン化合物、スチリル化合物、セレン・セレンーテルル・非晶質シリコン・硫化カドニウム等が挙げられる。

また、これら電荷輸送物質を分散させる結着樹脂としては、ポリカーボネート樹脂・ポリエステル樹脂・ポリメタクリル酸エステル・ポリスチレン樹脂・アクリル樹脂・ポリアミド樹脂等の樹脂、ポリ−N−ビニルカルバゾール・ポリビニルアントラセン等の有機光導電性ポリマー等が挙げられる。

【0213】

又、表面層として、保護層を設けてもよい。保護層の樹脂としては、ポリエステル・ポリカーボネート・アクリル樹脂・エポキシ樹脂・フェノール樹脂、あるいはこれらの樹脂の硬化剤等が単独あるいは2種以上組み合わされて用いられる。

また、保護層の樹脂中に導電性微粒子を分散してもよい。導電性微粒子の例としては、金属・金属酸化物等が挙げられ、好ましくは、酸化亜鉛・酸化チタン・酸化スズ・酸化アンチモン・酸化インジウム・酸化ビスマス・酸化スズ被膜酸化チタン・スズ被膜酸化インジウム・アンチモン被膜酸化スズ・酸化ジルコニウム等の超微粒子がある。これらは単独で用いても2種以上を混合して用いても良い。一般的に保護層に粒子を分散させる場合、分散粒子による入射光の散乱を防ぐために入射光の波長よりも粒子の粒径の方が小さいことが必要であり、本発明における保護層に分散される導電性、絶縁性粒子の粒径としては0.5μm以下であることが好ましい。また、保護層中での含有量は、保護層総重量に対して2〜90重量%が好ましく、5〜80重量%がより好ましい。保護層の膜厚は、0.1〜10μmが好ましく、1〜7μmがより好ましい。

表面層の塗工は、樹脂分散液をスプレーコーティング、ビームコーティングあるいは浸透(ディッピング)コーティングすることによって行うことができる。

【0214】

また、本発明の画像形成方法は、感光体の表面が有機化合物である様な画像形成装置に接触転写方法を用いる場合において特に有効である。即ち、有機化合物が感光体の表面層を形成している場合には、無機材料を用いた他の感光体よりもトナー粒子に含まれる結着樹脂との接着性が強く、転写性がより低下する傾向にあるためである。

【0215】

また、本発明の画像形成方法に接触転写方法を適用する場合、使用される感光体の表面物質としては、たとえばシリコーン樹脂、塩化ビニリデン、エチレン−塩化ビニル、スチレン−アクリロニトリル、スチレン−メチルメタクリレート、スチレン、ポリエチレンテレフタレートおよびポリカーボネート等が挙げられるが、これらに限定されることはなく他のモノマーあるいは前述の結着樹脂間での共重合体およびブレンド体等も使用することができる。

また、接触転写方法を適用した本発明の画像形成方法は、直径が50mm以下の小径の感光体を有する画像形成装置に対し特に有効に用いられる。即ち、小径感光体の場合には、同一の線圧に対する曲率が大きく、当接部における圧力の集中が起こりやすいためである。ベルト感光体でも同一の現象があると考えられるが、本発明は、転写部での曲率半径が25mm以下の画像形成装置に対しても有効である。

【0216】

次に、潜像形成工程について説明する。本発明の画像形成方法では、像露光により像担持体の帯電面に静電潜像として画像情報を書き込む潜像形成工程を用いるのが好ましい。すなわち、像担持体の帯電面に静電潜像を形成する潜像形成手段は、像露光手段であることが好ましい。静電潜像形成のための画像露光手段としては、デジタル的な潜像を形成するレーザー走査露光手段に限定されるものではなく、通常のアナログ的な画像露光やLEDなどの他の発光素子でも構わないし、蛍光燈等の発光素子と液晶シャッター等の組み合わせによるものなど、画像情報に対応した静電潜像を形成できるものであるなら構わない。

像担持体は静電記録誘電体等であっても良い。この場合は、該誘電体面を所定の極性・電位に一様に一次帯電した後、除電針ヘッド、電子銃等の除電手段で選択的に除電して目的の静電潜像を書き込み形成する。

【0217】

次に、現像工程について以下説明する。本発明の画像形成方法の現像工程では、本発明の磁性トナーによって、像担持体の静電潜像を現像する。まず、現像で使用するトナー担持体について説明する。

本発明に使用されるトナー担持体は、アルミニウム、ステンレススチールの如き金属又は合金で形成された導電性円筒(現像ローラー)が好ましく使用される。充分な機械的強度及び導電性を有する樹脂組成物で導電性円筒が形成されていても良く、導電性のゴムローラーを用いても良い。また、上記のような円筒状に限られず、回転駆動する無端ベルトの形態をしても良い。

【0218】

本発明においては、トナー担持体上に5〜50g/m2のトナー層を形成することが好ましい。トナー担持体上のトナー量が5g/m2よりも小さいと、十分な画像濃度が得られにくく、トナーの帯電が過剰になることによるトナー層のムラを生じる。トナー担持体上のトナー量が50g/m2よりも多くなると、トナー飛散を生じ易くなる。

【0219】

また、本発明に使用されるトナー坦持体の表面粗さはJIS中心線平均粗さ(Ra)で0.2〜3.5μmの範囲にあることが好ましい。

Raが0.2μm未満ではトナー担持体上の帯電量が高くなり、現像性が不充分となる。Raが3.5μmを超えると、トナー担持体上のトナーコート層にむらが生じ、画像上で濃度むらとなる。さらに好ましくは、0.5〜3.0μmの範囲にあることが好ましい。

【0220】

本発明において、トナー担持体の表面粗度Raは、JIS表面粗さ「JIS B 0601」に基づき、表面粗さ測定器(サーフコーダSE−30H、株式会社小坂研究所社製)を用いて測定される中心線平均粗さに相当する。具体的には、粗さ曲線からその中心線の方向に測定長さaとして2.5mmの部分を抜き取り、この抜き取り部分の中心線をX軸、縦倍率の方向をY軸、粗さ曲線をy=f(x)で表したとき、次式によって求められる値をミクロメートル(μm)で表したものを言う。

【0221】

【数5】

さらに、本発明に係わる磁性トナーは高い帯電能力を有するために、現像に際してはトナーの総帯電量をコントロールすることが望ましく、本発明に係わるトナー担持体の表面は導電性微粒子及び/又は滑剤を分散した樹脂層で被覆されていることが好ましい。

【0222】

トナー担持体の被覆層において、樹脂材料に含まれる導電性微粒子は、120kg/cm2で加圧した後の抵抗値が0.5Ω・cm以下であるものが好ましい。

導電性微粒子としては、カーボン微粒子、カーボン微粒子と結晶性グラファイトとの混合物、または結晶性グラファイトが好ましい。導電性微粒子は、粒径が0.005〜10μmを有するものが好ましい。

【0223】

樹脂材料は、例えば、スチレン系樹脂、ビニル系樹脂、ポリエーテルスルホン樹脂、ポリカーボネート樹脂、ポリフェニレンオキサイド樹脂、ポリアミド樹脂、フッ素樹脂、繊維素系樹脂、アクリル系樹脂の如き熱可塑性樹脂;エポキシ樹脂、ポリエステル樹脂、アルキッド樹脂、フェノール樹脂、メラミン樹脂、ポリウレタン樹脂、尿素樹脂、シリコーン樹脂、ポリイミド樹脂の如き熱硬化性樹脂あるいは光硬化性樹脂を使用することができる。

【0224】

中でもシリコーン樹脂、フッ素樹脂のような離型性のあるもの、あるいはポリエーテルスルホン、ポリカーボネート、ポリフェニレンオキサイド、ポリアミド、フェノール樹脂、ポリエステル、ポリウレタン、スチレン系樹脂のような機械的性質に優れたものがより好ましい。特に、フェノール樹脂が好ましい。

【0225】

導電性微粒子は、樹脂成分10質量部当り、3〜20質量部使用するのが好ましい。カーボン微粒子とグラファイト粒子を組み合わせて使用する場合は、グラファイト10質量部当り、カーボン微粒子1〜50質量部を使用するのが好ましい。導電性微粉末が分散されてるスリーブの樹脂コート層の体積抵抗は10-6〜106Ω・cmが好ましく、10ー1〜106Ω・cmが更に好ましい。

また本発明においては、トナー担持体上のトナーを規制する部材がトナーを介してトナー担持体に当接されていることによって規制されることがトナーを温湿度環境の影響を受けにくく、トナー飛散の起こりにくい均一な帯電を得る観点から特に好ましい。

【0226】

また、本発明の画像形成方法においては、現像工程でトナーを担持して現像部に搬送するトナー担持体の移動速度を、像担持体の移動速度に対して速度差をもたせることにより、トナー担持体側から像担持体側へトナー粒子および導電性微粉末を十分に供給することができるため、良好な画像を得ることができる。

【0227】

トナーを担持するトナー担持体表面は、像担持体表面の移動方向と同方向に移動していてもよいし、逆方向に移動していてもよい。その移動方向が同方向である場合像担持体の移動速度に対して、比で100%以上であることが望ましい。100%未満であると、画像品質が悪い。移動速度比が高まれば高まるほど、現像部位に供給されるトナーの量は多く、潜像に対しトナーの脱着頻度が多くなり、不要な部分は掻き落とされ必要な部分には付与されるという繰り返しにより、潜像に忠実な画像が得られる。速度比は、以下の式により求めた値である。

【0228】

【数6】

速度比(%)=(トナー担持体速度/像担持体速度)×100

具体的には、トナー担持体表面の移動速度が像担持体表面の移動速度に対し、1.05〜3.0倍の速度であることが好ましい。

本発明において、非接触型現像方法を適用するために、トナー担持体の像担持体に対する離間距離よりもトナー担持体上のトナー層を薄く形成することが好ましい。現像工程は像担持体に対してトナー層を非接触として、像担持体の静電潜像をトナー画像として可視化する非接触型現像方法を適用することで、電気抵抗値が低い導電性微粉末をトナー中に添加しても、現像バイアスが像担持体へ注入することによる現像かぶりが発生しない。そのため、良好な画像を得ることができる。

【0229】

また、本発明の画像形成方法においては、カブリの無い高画質を得るためにトナー担持体上に、トナー担持体−像担持体(例えば感光体)の最近接距離(S−D間)よりも小さい層厚で、磁性トナーを塗布し、交番電界を印加して現像を行う現像工程で現像される。すなわち、トナー担持体上の磁性トナーを規制する層圧規制部材によってトナー担持体上のトナー層厚よりも感光体とトナー担持体の最近接間隙が広くなるように設定して用いるが、トナー担持体上の磁性トナーを規制する層圧規制部材がトナーを介してトナー担持体に当接されている弾性部材によって規制される事が磁性トナーを均一帯電させる観点から特に好ましい。

【0230】

また、トナー担持体は像担持体に対して100〜1000μmの離間距離を有して対向して設置されることが好ましく、120〜500μmの離間距離を有して対向して設置されることが更に好ましい。トナー担持体の像担持体に対する離間距離が100μmよりも小さいと、離間距離の振れに対するトナーの現像特性の変化が大きくなるため、安定した画像性を満足する画像形成装置を量産することが困難となる。トナー担持体の像担持体に対する離間距離が1000μmよりも大きいと、現像装置への転写残トナーの回収性が低下し、回収不良によるカブリを生じ易くなる。また、像担持体上の潜像に対するトナーの追従性が低下するために、解像性の低下、画像濃度の低下等の画質低下を招いてしまう。

【0231】

本発明において、トナー担持体に対して交番電界を印加して現像を行う現像工程で現像されることが好ましく、印加現像バイアスは直流電圧に交番電圧(交流電圧)を重畳してもよい。

交番電圧の波形としては、正弦波、矩形波、三角波等適宜使用可能である。また、直流電源を周期的にオン/オフすることによって形成されたパルス波であっても良い。このように交番電圧の波形としては周期的にその電圧値が変化するようなバイアスが使用できる。

【0232】

トナーを担持するトナー担持体と像担持体との間に、少なくともピークトゥーピークの電界強度が3×106〜10×106V/mであり、周波数100〜5000Hzの交番電界を現像バイアスとして印加することが好ましい。トナー担持体と像担持体との間に印加される現像バイアスの電界強度が3×106V/mよりも小さいと、現像装置への転写残トナーの回収性が低下し、回収不良によるカブリを生じ易くなる。また、現像力が小さいために画像濃度の低い画像となり易い。一方、現像バイアスの電界強度が10×106V/mよりも大きいと現像力が大き過ぎることによる細線の潰れによる解像性の低下、カブリの増大による画質低下を生じ易く、現像バイアスの像担持体へのリークによる画像欠陥を生じ易くなる。また、トナー担持体と像担持体との間に印加される現像バイアスのAC成分の周波数が100Hzよりも小さいと、潜像に対するトナーの脱着頻度が少なくなり、現像装置への転写残トナーの回収性が低下しやすく、画像品質も低下し易い。現像バイアスのAC成分の周波数が5000Hzよりも大きいと、電界の変化に追従できるトナーが少なくなるために、転写残トナーの回収性が低下し、現像性が低下する。

【0233】

交番電界を現像バイアスとして印加する等によって、トナー担持体と像担持体間に高電位差がある場合でも、現像部による像担持体への電荷注入が生じないため、トナー担持体側のトナー中に添加された導電性微粉末が均等に像担持体側に移行されやすく、均一に導電性微粉末を像担持体に塗布し、帯電部で均一な接触を行ない、良好な帯電性を得ることが出来る。

【0234】

次に、本発明の画像形成方法の接触転写工程について具体的に説明する。本発明において、像担持体からトナー画像の転写を受ける記録媒体は転写ドラム等の中間転写体であってもよい。記録媒体を中間転写体とする場合、中間転写体から紙などの転写材に再度転写することでトナー画像が得られる。

【0235】

接触転写工程とは、感光体と転写材を介して転写手段を当接しながら現像画像を転写材に静電転写するものであるが、転写手段の当接圧力としては線圧2.9N/m(3g/cm)以上であることが好ましく、より好ましくは19.6N/m(20g/cm)以上である。当接圧力としての線圧が2.9N/m(3g/cm)未満であると、転写材の搬送ずれや転写不良の発生が起こりやすくなるため好ましくない。

【0236】

また、接触転写工程における転写手段としては、転写ローラーあるいは転写ベルトを有する装置が使用される。図4に転写ローラの構成の一例を示す。転写ローラー34は少なくとも芯金34aと導電性弾性層34bからなり、導電性弾性層はカーボン等の導電材を分散させたウレタンやEPDM等の、体積抵抗106〜1010Ωcm程度の弾性体で作られており、転写バイアス電源35により転写バイアスが印加されている。

【0237】

次に、本発明の一態様である現像同時クリーニングプロセス(クリーナーレスシステム)の画像形成方法を、以下具体的に説明する。

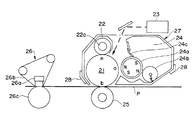

図5は本発明に従う画像形成装置の一例の概略構成模型図である。

この画像形成装置は、転写式電子写真プロセスを利用した現像同時クリーニングプロセス(クリーナーレスシステム)のレーザープリンター(記録装置)である。クリーニングブレードのようにクリーニング部材を有するクリーニングユニットを除去したプロセスカードリッジを有し、現像剤としては磁性一成分系現像剤を使用し、現像剤担持体上の現像剤層と像担持体が非接触となるよう配置される非接触現像の例を示す。

【0238】

21は像担持体としての回転ドラム型OPC感光体であり、矢印の時計方向に一定速度の周速度(プロセススピード)をもって回転駆動される。

22は接触帯電部材としての帯電ローラーである。

帯電ローラー22は感光体21に対して弾性に抗して所定の押圧力で圧接させて配設してある。nは感光体21と帯電ローラー22の当接部である帯電当接部である。帯電ローラー22は感光体21との接触面である帯電当接部nにおいて対向方向(感光体表面の移動方向と逆方向)に回転駆動される。即ち接触帯電部材としての帯電ローラー2の表面は感光体21の表面に対して速度差を持たせてある。また、帯電ローラー22の表面には、塗布量が均一になるように前記導電性微粉末3を塗布している。

【0239】

また帯電ローラー2の芯金22aには帯電バイアス印加電源から直流電圧を帯電バイアスとして印加してある。ここで、感光体21の表面は帯電ローラー22に対する印加電圧とほぼ等しい電位に直接注入帯電方式にて一様に帯電処理される。

23は露光器である。この露光器により回転感光体21の面に目的の画像情報に対応した静電潜像が形成される。24は現像装置である。感光体21の表面の静電潜像はこの現像装置によりトナー画像として現像される。

【0240】

この現像装置24は、非接触型の反転現像装置である。また、感光体21との対向部である現像部a(現像領域部)にて感光体21の回転方向と順方向に一定速度の周速で回転させる。この現像スリーブ24aに弾性ブレード24cで現像剤が薄層にコートされる。現像剤は弾性ブレード24cで現像スリーブ24aに対する層厚が規制され、また電荷が付与される。現像スリーブ24aにコートされた現像剤はスリーブ24aの回転により、感光体21とスリーブ24aの対向部である現像部aに搬送される。また、スリーブ24aには現像バイアス印加電源より現像バイアス電圧が印加される。そして、現像スリーブ24aと感光体21の間aで1成分ジャンピング現像を行なわせる。

【0241】

25は接触転写手段としての転写ローラーであり、感光体1に一定の線圧で圧接させて転写当接部bを形成させてある。この転写当接部bに不図示の給紙部から所定のタイミングで記録媒体としての転写材Pが給紙され、かつ転写ローラー25に転写バイアス印加電源から所定の転写バイアス電圧が印加されることで、感光体21側のトナー像が転写当接部bに給紙された転写材Pの面に順次に転写されていく。

そして、一定のローラ抵抗値のものを用いDC電圧を印加して転写を行なう。即ち、転写当接部bに導入された転写材Pはこの転写当接部bを挟持搬送されて、その表面側に感光体21の表面に形成担持されているトナー画像が順次に静電気力と押圧力にて転写されていく。

【0242】

26は熱定着方式等の定着装置である。転写当接部bに給紙されて感光体21側のトナー像の転写を受けた転写材Pは感光体1の表面から分離されてこの定着装置26に導入され、トナー像の定着を受けて画像形成物(プリント、コピー)として装置外へ排出される。

【0243】

このプリンターはクリーニングユニットを除去しており、転写材Pに対するトナー像転写後の感光体21の表面に残留の転写残トナーはクリーナーで除去されることなく、感光体21の回転にともない帯電部nを経由して現像部aに至り、現像装置24において現像同時クリーニング(回収)される。

【0244】

27はプリンター本体に対して着脱自在の画像形成装置及びプロセスカートリッジである。このプリンターは、感光体21、帯電ローラー22、現像装置24の3つのプロセス機器を一括してプリンター本体に対して着脱自在のプロセスカートリッジとして構成してある。プロセスカートリッジ化するプロセス機器の組み合わせ等は上記に限られるものではなく任意である。例えば、現像装置と感光体の組み合わせ、現像装置と帯電ローラーの組み合わせ、現像装置と感光体と帯電ローラーの組み合わせ等が考えられる。

28はプロセスカートリジの着脱案内・保持部材である。

【0245】

次に、本発明の画像形成方法における導電性微粉末の挙動について以下説明するする。

現像装置24の現像剤tに混入させた導電性微粉末mは、現像装置24による感光体1側の静電潜像のトナー現像時にトナーとともに適当量が感光体1側に移行する。

感光体21上のトナー画像は転写部bにおいて転写バイアスの影響で記録媒体である転写材P側に引かれて積極的に転移するが、感光体21上の導電性微粉末mは導電性であることで転写材P側には積極的には転移せず、感光体1上に実質的に付着保持されて残留する。

【0246】

本発明の一態様においては、画像形成装置はクリーニング工程を有さないため、転写後の感光体1の表面に残存の転写残トナーおよび上記の残存導電性微粉末mは感光体1と接触帯電部材である帯電ローラー22の当接部である帯電部nに感光体21面の移動でそのまま持ち運ばれて、帯電ローラー22に付着または混入する。したがって、感光体21と帯電ローラー22との当接部nにこの導電性微粉末mが存在した状態で感光体21の直接注入帯電が行なわれる。

【0247】

この導電性微粉末mの存在により、帯電ローラー22にトナーが付着・混入した場合でも、帯電ローラー22の感光体21への緻密な接触性と接触抵抗を維持できるため、該帯電ローラー22による感光体21の直接注入帯電を行なわせることができる。

【0248】

つまり、帯電ローラー22が導電性微粉末mを介して密に感光体21に接触して、帯電ローラー22と感光体21の相互接触面に存在する導電性微粉末mが感光体1表面を隙間なく摺擦することで、帯電ローラー22による感光体21の帯電は導電性微粉末mの存在により放電現象を用いない安定かつ安全な直接注入帯電が支配的となり、従来のローラ帯電等では得られなかった高い帯電効率が得られ、帯電ローラー22に印加した電圧とほぼ同等の電位を感光体21に与えることができる。

【0249】

また帯電ローラー22に付着または混入した転写残トナーは帯電ローラー22から徐々に感光体21上に吐き出されて感光体21面の移動とともに現像部に至り、現像手段において現像同時クリーニング(回収)される。

現像同時クリーニングは、転写後に感光体21上に残留したトナーを、引き続く画像形成工程の現像時、即ち引き続き感光体を帯電し、露光して潜像を形成し、該潜像の現像時において、現像装置のかぶり取りバイアス、即ち現像装置に印加する直流電圧と感光体の表面電位間の電位差であるかぶり取り電位差(Vback)によって回収するものである。上記のプリンターのように反転現像の場合では、この現像同時クリーニングは、現像バイアスによる感光体の暗部電位から現像スリーブにトナーを回収する電界と、現像スリーブから感光体の明部電位へトナーを付着させる電界の作用でなされる。

【0250】

また、画像形成装置が稼働されることで、現像装置24の現像剤tに混入させてある導電性微粉末mが現像部aで感光体21面に移行し該像担持面の移動により転写部bを経て帯電部nに持ち運ばれて帯電部nに新しい粒子mが逐次に供給され続けるため、帯電部nにおいて導電性微粉末mが脱落等で減少したり、該粒子mが劣化するなどしても、帯電性の低下が生じることが防止されて良好な帯電性が安定して維持される。

【0251】