【0001】

【発明の属する技術分野】

本発明は、熱分解性発泡剤を含む熱可塑性樹脂組成物を架橋せしめた後、加熱発泡させる、熱可塑性樹脂発泡体の製造方法に関するものである。

【0002】

【従来の技術】

通常、熱分解型発泡剤を含有する熱可塑性樹脂を電子線照射によってまたは熱分解性の架橋剤で架橋せしめた後、加熱発泡させる製造方法において、発泡剤の発泡を促進する発泡促進剤として、ステアリン酸亜鉛、ステアリン酸カドミウム、ステアリン酸カルシウム、亜鉛華等の、ルイス酸特性を有する金属化合物を配合する方法が知られている(大成社発行「プラスチック配合剤」、209頁参照)。

【0003】

【発明が解決しようとする課題】

しかし、これらのルイス酸型金属化合物は、発泡促進剤として非常に有効であるが、発泡の促進とともに押出機内での樹脂その他の成分との混練時、発泡剤が1次分解を来たし易いため、押出機内の溶融温度を低くする必要があり、その結果、押出生産性を低下させる難点があった。

【0004】

本発明の目的は、押出生産性を損ねることなく、発泡剤の分解速度を促進することができる、熱可塑性樹脂発泡体の製造方法を提供することにある。

【0005】

【課題を解決するための手段】

本発明方法では、押出生産性を損ねることのない発泡促進剤として、亜鉛、銅およびアルミニウムよりなる群から選ばれた金属のキレート化合物を使用する。

【0006】

すなわち、本発明は、熱分解性発泡剤を含む熱可塑性樹脂組成物を架橋せしめた後、加熱発泡させる発泡体の製造方法において、発泡促進剤として亜鉛、銅およびアルミニウムよりなる群から選ばれた金属のキレート化合物を上記組成物に加えておくことを特徴とする熱可塑性樹脂発泡体の製造方法である。

【0007】

発泡促進剤として亜鉛のキレート化合物を使用する場合について、本発明を詳しく説明する。

【0008】

本発明による熱可塑性樹脂架橋発泡体の製造方法は、一般に、押出−架橋−発泡の3工程からなる。すなわち、熱可塑性樹脂、発泡剤、発泡促進剤、場合によって加えられる架橋剤、および必要に応じて加えられる添加剤からなる樹脂組成物を調製し、これを単軸押出機、2軸押出機、バンバリーミキサー、ニーダーミキサー、カレンダーロール等の混練装置を用いて、発泡剤が実質的に分解しない温度(通常は100〜180℃)、圧力のもと所望の形状、通常は連続シート状すなわち長尺シート状に成形する。ついで、得られた成形体を架橋した後、加熱して発泡させる。

【0009】

第一工程の押出では、上記熱可塑性樹脂組成物を溶融混練し、シート状など所望の形状に賦型する際、本発明方法で発泡促進剤として用いられる亜鉛キレート化合物のZnは、その結合点が正四面体構造をとっている。従来の発泡促進剤では、この結合点がフリーとなっていて、発泡促進剤と発泡剤の間で中間体を形成して発泡剤の分解エネルギーを低下させ、発泡時のみならず押出成形時にも発泡剤の分解が促進されて、1次発泡現象を起こし易いため、押出温度を下げる必要があった。これに対して、本発明方法で用いられる亜鉛キレート化合物では、金属Znの4つの結合点が配位子でブロックされているため、発泡剤と亜鉛の接触が起こらず、発泡剤の1次分解が発生する恐れがない。

【0010】

第二工程の架橋では、電子線照射の場合、好ましくは300〜2000Kev の電圧で、好ましくは1〜10Mradの線量で、前工程で得られた成形物に電子線を照射する。

【0011】

Znと配位子の結合力は、電子線のエネルギーに比し弱いため、Znと配位子の結合は開裂し、Znの結合点はフリーの状態となる。

【0012】

また、熱分解性の架橋剤を使用する架橋の場合も、電子線架橋の場合と同様で、通常架橋温度は押出温度より20℃以上高いので、このエネルギー差でZnから配位子がはずれる。

【0013】

第三工程の発泡では、前工程で架橋した成形物を、発泡剤が分解する温度以上に昇温し、発泡剤を分解させる。この加熱発泡は、例えば、熱風循環式の発泡機、竪型発泡炉、横型発泡炉、ソルトバス、メタルバス等を用いて行われる。この際、前工程でキレート化合物のZnから配位子がはずれているため、Znと発泡剤が結合して中間体を形成、分解エネルギーが低下している。その結果、発泡開始温度を160℃近辺まで下げることができ、押出生産性が飛躍的に向上する。発泡促進剤として銅のキレート化合物またはアルミニウムのキレート化合物をを使用する場合も、上記と同じである。

【0014】

本発明に用いられる熱可塑性樹脂としては、ポリエチレン、ポリプロピレン、ポリブテン等のオレフィン樹脂、オレフィン同士のコポリマー、酢酸ビニル、アクリル酸、メタクリル酸等のオレフィンと他の共重合性モノマーとのコポリマー、ポリ塩化ビニル、ポリ塩化ビニリデン等のビニル系ホモポリマー、アクリロニトリル、酢酸ビニル、塩化ビニリデン、アクリル酸メチル等のビニル系コポリマー、スチレン−ブタジエンゴム、天然ゴム等のジエン系ポリマー、ナイロン−6.6、ナイロン−12等のアミド系ポリマー、ポリエチレンテレフタレート、ポリブチレンテレフタレート等の熱可塑性エステル系ポリマー等が例示される。これらの中で特に好ましく使用されるのは、ポリエチレン、ポリプロピレンである。

【0015】

本発明に用いられる熱分解型発泡剤としては、アゾジカルボンアミド(ADCA)、ジニトロソペンタメチレンテトラミン(DPT)が例示される。これらの発泡剤の分解ピーク温度(分解が最も促進する温度)はADCAで195℃、DPTで190℃である。これらは単独で使用してもよいし、また2種以上併用してもよい。

【0016】

発泡剤は樹脂の溶融温度より高い分解温度を持つ必要がある。汎用樹脂であるポリエチレン、ポリプロピレンの融点はそれぞれ105℃、145℃であるので、コストその他を勘案すると、発泡剤としてはADCAが望ましい。

【0017】

上記熱分解型発泡剤の添加量は、所望の発泡倍率に応じて適宜定めることができるが、少なくなると得られる樹脂発泡体の発泡性が低下し、多くなると得られる樹脂発泡体の強度が低下するため、通常は、上記樹脂組成物100重量部に対して1〜50重量部、好ましくは2〜20重量部である。発泡倍率は2倍以上であり、好ましくは5〜50倍である。発泡倍率が2倍より小さいと、柔軟性が不足する。

【0018】

本発明方法に使用される熱分解性架橋剤としては、樹脂の軟化点以上の分解温度を有するものであって、樹脂の架橋に適したものを適宜選択すればよく、例えば、ジクミルパーオキサイド(商品名パークミルD)、α,α’−ビス(t−ブチルパーオキシ−m−イソプロピル)ベンゼン(商品名パーブチルP)、2,5−ジメチル−2,5−ジ(t−ブチルパーオキシ)ヘキサン−3(商品名パーヘキシン25b)、t−ブチルパーオキシベンゾエート(パーブチルZ)、t−ブチルクミルパーオキサイド(商品名パーブチルC)、シクロヘキサンパーオキサイド、1,1−ビス(t−ブチルパーオキシ)シクロヘキサン、1,1−ビス(t−ブチルパーオキシ)3,3,5−トリメチルシクロヘキサン、2,2−ビス(t−ブチルパーオキシ)オクタン、n−ブチル−4,4−ビス(t−ブチルパーオキシ)バレレート、ジ−t−ブチルパーオキサイド、ベンゾイルパーオキサイド、クミルパーオキシネオデカネート、2,5−ジメチル−2,5−ジ(ベンゾイルパーオキシ)ヘキサン、t−ブチルパーオキシイソプロピルカーボネート、t−ブチルパーオキシアリルカーボネート、t−ブチルパーオキシアセテート、2,2−ビス(t−ブチルパーオキシ)ブタン、ジ−t−ブチルパーオキシイソフタレート、t−ブチルパーオキシマレイン酸等が挙げられる。

【0019】

熱可塑性樹脂の混練温度は、樹脂の種類により異なるが、通常130℃以上である。樹脂の混練温度より高い分解温度を有する架橋剤としては、パークミルD、パーブチルP、パーブチルC、パーヘキシン25b等が挙げられ、好ましくは、パーブチルP、パークミルDが用いられる。

【0020】

これらは単独で使用してもよいし、また2種以上併用してもよい。

【0021】

熱可塑性樹脂、発泡剤、発泡促進剤、場合によって加えられる架橋剤からなる樹脂組成物には、得られる発泡体の物性を損なわない範囲で、気泡核形成剤、酸化防止剤、顔料、難燃剤等を添加してもよい。

【0022】

気泡核形成剤としては、炭酸カルシウム、タルク、クレー、酸化マグネシウム、酸化亜鉛、カーボンブラック、二酸化珪素、酸化チタン、クエン酸、重曹、オルトホウ酸、滑石や、脂肪酸のアルカリ土類金属塩等が挙げられる。

【0023】

酸化防止剤としては一般に用いられるものであれば特に限定されず、例えば、テトラキス[メチレン(3,5−ジ−t−ブチル−4−ヒドロキシハイドロシンナメート)]メタン、チオジプロピロン酸ジラウリル、1,1,3,−トリス(2−メチル−4−ヒドロキシ−5−t−ブチルフェニル)ブタン等が挙げられる。

【0024】

難燃剤としては、ヘキサブロモフェニルエーテル、デカブロモジフェニルエーテル等の臭素系難燃剤、ポリリン酸アンモニウム、トリメチルホスフェート、トリエチルホスフェート等の含リン酸系難燃剤、メラミン誘導体、無機系難燃剤等の1種または2種以上の混合物が挙げられる。

【0025】

本発明方法で使用される発泡促進剤は、押出時には発泡促進剤として作用せず、電子線照射によってまたは架橋剤の熱分解によって発泡促進剤としての性能が作用するものであることを要する。このような発泡促進剤としては、亜鉛、銅およびアルミニウムよりなる群から選ばれた金属を中心金属とするキレート化合物が用いられる。上記金属以外にCd、Co、Ca、Mg等でも上記性能を発揮することの可能な場合はあるが、キレートを形成し、かつ金属から配位子がはずれた際、ルイス酸特性を発現する金属を含み、しかもコスト的に安価でかつ毒性のないものとしては、上記キレート化合物が好ましい。

【0026】

亜鉛キレート化合物の具体例としては、Zn−AA(アセチルアセトン)、Zn−EDTA(エチレンジアミン−N,N,N’,N’−テトラ酢酸)、Zn−CyDTA(トランス−1,2−ジアミノシクロヘキサン−N,N,N’,N’−テトラ酢酸)、Zn−DTPA(ジエチレントリアミン−N,N,N’,N″,N″−ペンタ酢酸)、Zn−GEDTA(O,O’−ビス(2−アミノエチル)エチレングリコール−N,N,N’,N’−テトラ酢酸)、Zn−HFA(1,1,1,5,5,5−ヘキサフルオロ−2,4−ペンタンジオン)、Zn−TTA(4,4,4−トリフルオロ−1−(2−チエニル)−1,3−ブタンジオン、Zn−DPM(2,2,6,6−テトラメチル−3,5−ヘプタンジオン)、Zn−PTA(1,1,1−トリフルル−1,1−トリフルオロ−5,5−ジメチル−2,4−ヘキサンジオン)、Zn−TPP(5,10,15,20−テトラフェニル−21H,23H−ホルフィン)、Zn−オキシン、Zn−フェナトロリンが挙げられる。

【0027】

これらは単独で使用してもよいし、また2種以上併用してもよい。

【0028】

これらの発泡促進剤のうち、脂溶性(樹脂材料に溶け込み易く、ブリードしない)という点で、Zn−HFA、Zn−TTA、Zn−DPA、Zn−PTA、Zn−TPP、Zn−オキシン、Zn−フェナトロリンが好ましい。更に、コスト的な観点で、Zn−TTA、Zn−PAA、Zn−フェナトロリンが好ましい。

【0029】

銅キレート化合物の具体例としては、Cu−AA(アセチルアセトン)、Cu−EDTA(エチレンジアミン−N,N,N’,N’−テトラ酢酸)、Cu−CyDTA(トランス−1,2−ジアミノシクロヘキサン−N,N,N’,N’−テトラ酢酸)、Cu−DTPA(ジエチレントリアミン−N,N,N’,N″,N″−ペンタ酢酸)、Cu−GEDTA(O,O’−ビス(2−アミノエチル)エチレングリコール−N,N,N’,N’−テトラ酢酸)、Cu−HFA(1,1,1,5,5,5−ヘキサフルオロ−2,4−ペンタンジオン)、Cu−TTA(4,4,4−トリフルオロ−1−(2−チエニル)−1,3−ブタンジオン、Cu−DPM(2,2,6,6−テトラメチル−3,5−ヘプタンジオン)、Cu−PTA(1,1,1−トリフルル−1,1−トリフルオロ−5,5−ジメチル−2,4−ヘキサンジオン)、Cu−TPP(5,10,15,20−テトラフェニル−21H,23H−ホルフィン)、Cu−BFA(ベンゾイルトリフルオロアセトン)、Cu−DPM(ジピバロイルメタン)、Cu−FTA(フロイルトリフルオロアセトン)、Cu−TAA(トリフルオロアセチルアセトン)が挙げられる。

【0030】

これらは単独で使用してもよいし、また2種以上併用してもよい。

【0031】

これらの発泡促進剤のうち、コスト的な観点でCu−AAが好ましい。

【0032】

アルミニウムキレート化合物の具体例としては、Al−AA(アセチルアセトン)、Al−EDTA(エチレンジアミン−N,N,N’,N’−テトラ酢酸)、Al−CyDTA(トランス−1,2−ジアミノシクロヘキサン−N,N,N’,N’−テトラ酢酸)、Al−DTPA(ジエチレントリアミン−N,N,N’,N″,N″−ペンタ酢酸)、Al−GEDTA(O,O’−ビス(2−アミノエチル)エチレングリコール−N,N,N’,N’−テトラ酢酸)、Al−HFA(1,1,1,5,5,5−ヘキサフルオロ−2,4−ペンタンジオン)、Al−TTA(4,4,4−トリフルオロ−1−(2−チエニル)−1,3−ブタンジオン、Al−DPM(2,2,6,6−テトラメチル−3,5−ヘプタンジオン)、Al−PTA(1,1,1−トリフルル−1,1−トリフルオロ−5,5−ジメチル−2,4−ヘキサンジオン)、Al−TPP(5,10,15,20−テトラフェニル−21H,23H−ホルフィン)、Al−BFA(ベンゾイルトリフルオロアセトン)、Al−DPM(ジピバロイルメタン)、Al−FTA(フロイルトリフルオロアセトン)、Al−TAA(トリフルオロアセチルアセトン)が挙げられる。

【0033】

これらは単独で使用してもよいし、また2種以上併用してもよい。

【0034】

これらの発泡促進剤のうち、コスト的な観点でAl−AAが好ましい。

【0035】

また、亜鉛キレート化合物、銅キレート化合物およびアルミニウムキレート化合物のうちの2種以上併用してもよい。

【0036】

発泡促進剤の添加量は従来の発泡助剤と同程度であって、樹脂100重量部に対し好ましくは0.1〜5重量部の範囲であり、特に好ましくは0.5〜3重量部の範囲である。発泡促進剤の添加量が少なすぎると、添加効果が発揮せず、また多すぎても、発泡促進剤が飽和状態となってその効果が変わらず無駄となる。

【0037】

本発明は以上の如く構成されているので、つぎの作用を発揮する。すなわち、発泡促進剤が亜鉛キレート化合物である場合、Znが配位子によりブロックされているため、押出混練時は発泡促進剤とZnが接触することができず、1次分解が発生しにくいが、電子線照射によってまたは架橋剤の熱分解によって配位子のブロックが破壊されるため、発泡工程時、促進剤と発泡剤が接触し、発泡剤の分解促進効果を発揮する。発泡促進剤が銅キレート化合物またはアルミニウムキレート化合物である場合も上記と同じ作用が生じる。、

【0038】

【実施例】

つぎに、本発明をその実施例によって具体的に説明する。

【0039】

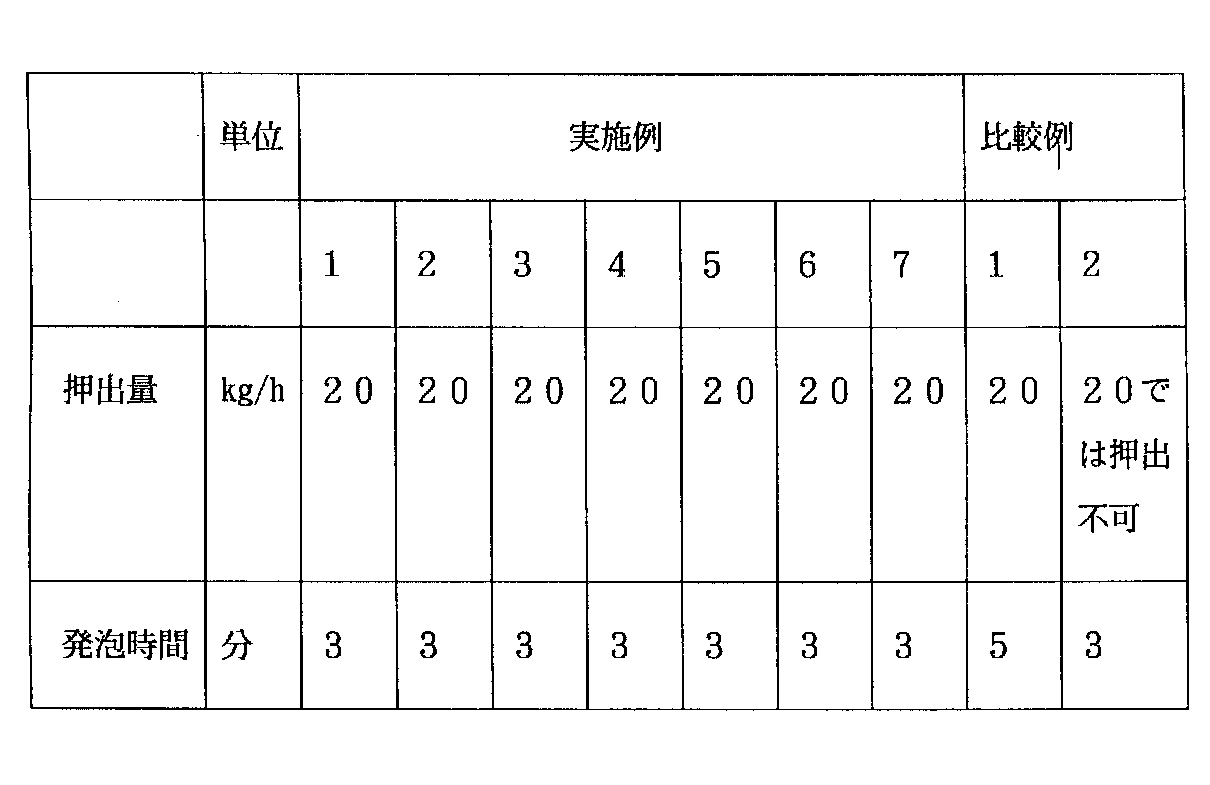

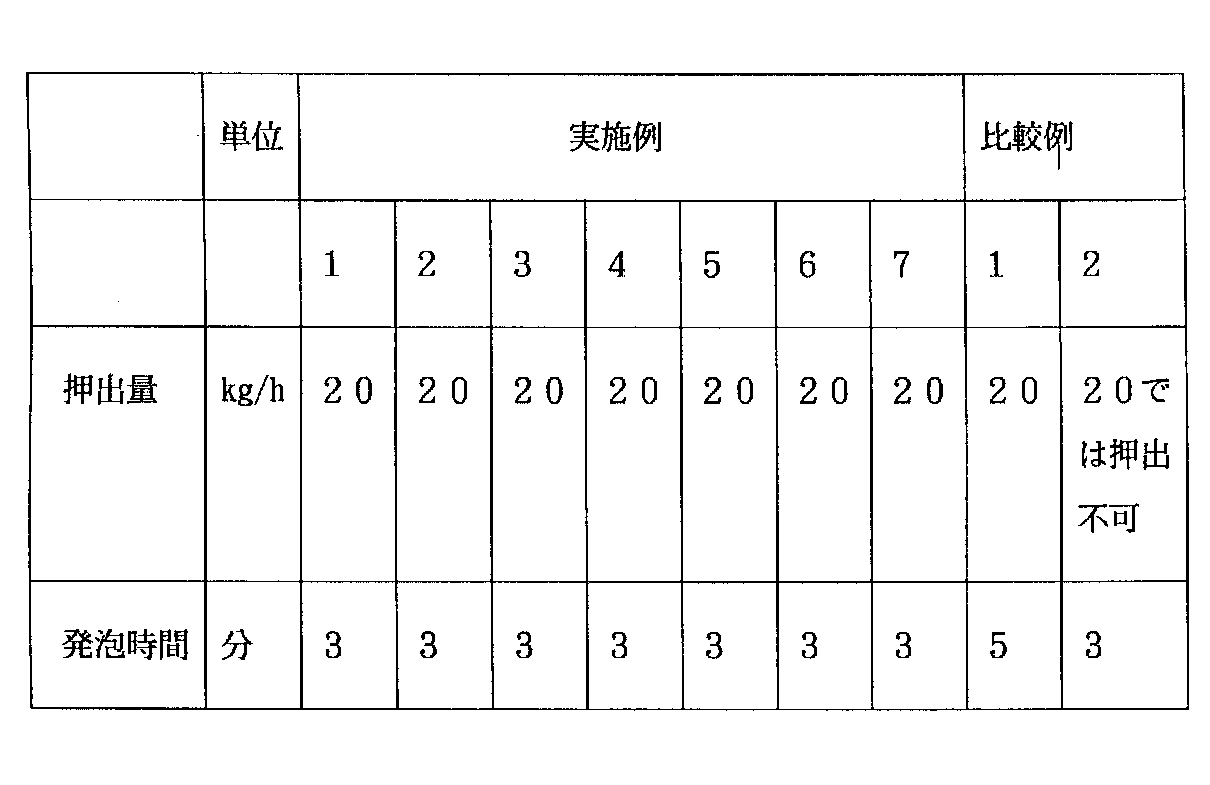

実施例1〜7

発泡体の材料として、熱可塑性樹脂(三菱化学社製、YK−40)100重量部、発泡剤(大塚化学社製、AZ−40)15重量部、発泡促進剤2重量部からなる樹脂組成物を調製した。

【0040】

発泡促進剤としては、実施例1ではZn−EDTA、実施例2ではZn−HFA、実施例3ではZn−TTA、実施例4ではZn−オキシン、実施例5ではZn−フェナトロリン、実施例6ではCu−AA、および実施例7ではAl−AAをそれぞれ用いた。

【0041】

ついで、押出工程において、径50mmの単軸押出機(L/D=22のスクリュー)の先端部にアダプターを介してコートハンガータイプのシート金型を取り付け、アダプター部における樹脂温度が145℃となるように押出機の温度を調節した。そして、この押出機に上記樹脂組成物を供給して約20kg/hの押出量で押出し、幅500mm×厚み1mmのシート原反を成形した。次にこのシート原反を電子線照射機(日新ハイボルテージ社製)で電圧600kev、線量6Mradで電子線照射し、シート原反を架橋させた。その後、熱風循環式の発泡機で雰囲気温度を250℃に設定して発泡時間3分間で架橋シートを発泡させ、ライン速度を変化させ発泡を完了させた。こうして熱可塑性樹脂発泡体を得た。

【0042】

比較例1

発泡体の材料として、発泡促進剤を含まない樹脂組成物、すなわち、熱可塑性樹脂(三菱化学社製、YK−40)100重量部と発泡剤(大塚化学社製、AZ−40)15重量部からなる樹脂組成物を用い、また発泡時間を5分間とした点を除いて、実施例と同様にして熱可塑性樹脂発泡体を得た。

【0043】

比較例2

発泡促進剤としてステアリン酸亜鉛を用い、押出温度を125℃(これ以上あげると1次発泡開始)とし、押出量を10kg/h(押出量を約20kg/hに設定すると1次発泡開始)に設定した点を除いて、実施例と同様にして熱可塑性樹脂発泡体を得た。

【0044】

【表1】

【0045】

表1から分かるように、実施例の方法では比較例に比べ押出量を高い値に設定することが可能となり、押出生産性の向上を果たすことができた。

【0046】

【発明の効果】

本発明方法によれば、特定の発泡促進剤の使用により、押出時の生産性を損ねることなく、発泡時の発泡剤分解温度を大幅に下げることが可能となり、これによって熱可塑性樹脂発泡体の生産性を飛躍的に向上させることができる。[0001]

BACKGROUND OF THE INVENTION

The present invention relates to a method for producing a thermoplastic resin foam, in which a thermoplastic resin composition containing a thermally decomposable foaming agent is crosslinked and then heated and foamed.

[0002]

[Prior art]

Usually, as a foaming accelerator for promoting foaming of a foaming agent in a production method in which a thermoplastic resin containing a thermal decomposable foaming agent is crosslinked by electron beam irradiation or with a thermally decomposable crosslinking agent and then heated and foamed, Methods for blending metal compounds having Lewis acid properties such as zinc stearate, cadmium stearate, calcium stearate, zinc white, etc. are known (see “Plastic Compounding Agents” published by Taiseisha, page 209).

[0003]

[Problems to be solved by the invention]

However, these Lewis acid type metal compounds are very effective as a foaming accelerator, but since the foaming agent tends to undergo primary decomposition during kneading with the resin and other components in the extruder while promoting foaming, It was necessary to lower the melting temperature in the extruder, and as a result, there was a difficulty in reducing extrusion productivity.

[0004]

The objective of this invention is providing the manufacturing method of the thermoplastic resin foam which can accelerate | stimulate the decomposition | disassembly rate of a foaming agent, without impairing extrusion productivity.

[0005]

[Means for Solving the Problems]

In the method of the present invention, a metal chelate compound selected from the group consisting of zinc, copper and aluminum is used as a foaming accelerator that does not impair extrusion productivity.

[0006]

That is, the present invention was selected from the group consisting of zinc, copper, and aluminum as a foaming accelerator in a foam production method in which a thermoplastic resin composition containing a thermally decomposable foaming agent is crosslinked and then heated and foamed. A method for producing a thermoplastic resin foam, wherein a metal chelate compound is added to the composition.

[0007]

The case where a zinc chelate compound is used as the foaming accelerator will be described in detail.

[0008]

The process for producing a thermoplastic resin crosslinked foam according to the present invention generally comprises three steps of extrusion-crosslinking-foaming. That is, a resin composition comprising a thermoplastic resin, a foaming agent, a foaming accelerator, a cross-linking agent that is optionally added, and an additive that is optionally added is prepared, and this is converted into a single-screw extruder, a twin-screw extruder, Using a kneading device such as a Banbury mixer, a kneader mixer, or a calender roll, the desired shape under the pressure (usually 100 to 180 ° C.) and pressure at which the foaming agent does not substantially decompose, usually a continuous sheet, ie, long Form into a sheet. Next, the obtained molded body is crosslinked and then heated to be foamed.

[0009]

In the extrusion of the first step, when the thermoplastic resin composition is melt-kneaded and shaped into a desired shape such as a sheet, the zinc chelate compound Zn used as a foaming accelerator in the method of the present invention has its bonding point. Has a tetrahedral structure. In conventional foam accelerators, this bonding point is free, and an intermediate is formed between the foam accelerator and the foaming agent to reduce the decomposition energy of the foaming agent, not only during foaming but also during extrusion molding. Since the decomposition of the foaming agent was promoted and the primary foaming phenomenon was likely to occur, it was necessary to lower the extrusion temperature. On the other hand, in the zinc chelate compound used in the method of the present invention, the four bonding points of metal Zn are blocked with a ligand, so that contact between the blowing agent and zinc does not occur, and the primary decomposition of the blowing agent There is no fear of occurrence.

[0010]

In the crosslinking in the second step, in the case of electron beam irradiation, the molded product obtained in the previous step is irradiated with an electron beam, preferably at a voltage of 300 to 2000 Kev, preferably at a dose of 1 to 10 Mrad.

[0011]

Since the bonding force between Zn and the ligand is weaker than the energy of the electron beam, the bond between Zn and the ligand is cleaved, and the bonding point of Zn becomes free.

[0012]

Further, in the case of crosslinking using a thermally decomposable crosslinking agent, as in the case of electron beam crosslinking, since the crosslinking temperature is usually 20 ° C. or higher than the extrusion temperature, the ligand is released from Zn by this energy difference.

[0013]

In the foaming in the third step, the molded product crosslinked in the previous step is heated to a temperature higher than the temperature at which the foaming agent is decomposed to decompose the foaming agent. This heating foaming is performed using, for example, a hot air circulation type foaming machine, a vertical foaming furnace, a horizontal foaming furnace, a salt bath, a metal bath, or the like. At this time, since the ligand is detached from Zn of the chelate compound in the previous step, Zn and the foaming agent are combined to form an intermediate, and the decomposition energy is reduced. As a result, the foaming start temperature can be lowered to around 160 ° C., and the extrusion productivity is dramatically improved. The same applies to the case where a copper chelate compound or an aluminum chelate compound is used as the foaming accelerator.

[0014]

Examples of the thermoplastic resin used in the present invention include olefin resins such as polyethylene, polypropylene, and polybutene, copolymers of olefins, copolymers of olefins such as vinyl acetate, acrylic acid, and methacrylic acid with other copolymerizable monomers, and polychlorination. Vinyl homopolymers such as vinyl and polyvinylidene chloride, vinyl copolymers such as acrylonitrile, vinyl acetate, vinylidene chloride and methyl acrylate, diene polymers such as styrene-butadiene rubber and natural rubber, nylon-6.6, nylon- Examples thereof include amide polymers such as 12, thermoplastic ester polymers such as polyethylene terephthalate and polybutylene terephthalate. Among these, polyethylene and polypropylene are particularly preferably used.

[0015]

Examples of the pyrolytic foaming agent used in the present invention include azodicarbonamide (ADCA) and dinitrosopentamethylenetetramine (DPT). The decomposition peak temperatures (temperatures at which decomposition is most accelerated) of these foaming agents are 195 ° C. for ADCA and 190 ° C. for DPT. These may be used alone or in combination of two or more.

[0016]

The blowing agent needs to have a decomposition temperature higher than the melting temperature of the resin. Since the melting points of polyethylene and polypropylene, which are general-purpose resins, are 105 ° C. and 145 ° C., respectively, ADCA is desirable as a foaming agent in consideration of cost and the like.

[0017]

The amount of the pyrolytic foaming agent added can be determined as appropriate according to the desired expansion ratio. However, when the amount is reduced, the foamability of the obtained resin foam is lowered, and when the amount is increased, the strength of the obtained resin foam is lowered. Therefore, the amount is usually 1 to 50 parts by weight, preferably 2 to 20 parts by weight with respect to 100 parts by weight of the resin composition. The expansion ratio is 2 times or more, preferably 5 to 50 times. When the expansion ratio is less than 2, flexibility is insufficient.

[0018]

As the thermally decomposable crosslinking agent used in the method of the present invention, one having a decomposition temperature equal to or higher than the softening point of the resin and suitable for crosslinking of the resin may be appropriately selected. For example, dicumyl peroxide (Trade name Parkmill D), α, α′-bis (t-butylperoxy-m-isopropyl) benzene (trade name perbutyl P), 2,5-dimethyl-2,5-di (t-butylperoxy) Hexane-3 (trade name perhexine 25b), t-butylperoxybenzoate (perbutyl Z), t-butylcumyl peroxide (trade name perbutyl C), cyclohexane peroxide, 1,1-bis (t-butylperoxy) Cyclohexane, 1,1-bis (t-butylperoxy) 3,3,5-trimethylcyclohexane, 2,2-bis (t-butylperoxy) Octane, n-butyl-4,4-bis (t-butylperoxy) valerate, di-t-butyl peroxide, benzoyl peroxide, cumylperoxyneodecanate, 2,5-dimethyl-2,5-di (Benzoylperoxy) hexane, t-butylperoxyisopropyl carbonate, t-butylperoxyallyl carbonate, t-butylperoxyacetate, 2,2-bis (t-butylperoxy) butane, di-t-butylper Examples thereof include oxyisophthalate and t-butyl peroxymaleic acid.

[0019]

The kneading temperature of the thermoplastic resin varies depending on the type of resin, but is usually 130 ° C. or higher. Examples of the crosslinking agent having a decomposition temperature higher than the resin kneading temperature include park mill D, perbutyl P, perbutyl C, and perhexine 25b. Perbutyl P and park mill D are preferably used.

[0020]

These may be used alone or in combination of two or more.

[0021]

A resin composition comprising a thermoplastic resin, a foaming agent, a foaming accelerator, and an optional crosslinking agent may be used as long as the physical properties of the resulting foam are not impaired, a cell nucleation agent, an antioxidant, a pigment, a flame retardant Etc. may be added.

[0022]

Examples of cell nucleating agents include calcium carbonate, talc, clay, magnesium oxide, zinc oxide, carbon black, silicon dioxide, titanium oxide, citric acid, sodium bicarbonate, orthoboric acid, talc, and alkaline earth metal salts of fatty acids. It is done.

[0023]

The antioxidant is not particularly limited as long as it is generally used. For example, tetrakis [methylene (3,5-di-t-butyl-4-hydroxyhydrocinnamate)] methane, dilauryl thiodipropyrate, 1,1 , 3, -tris (2-methyl-4-hydroxy-5-t-butylphenyl) butane.

[0024]

Examples of the flame retardant include brominated flame retardants such as hexabromophenyl ether and decabromodiphenyl ether, phosphoric acid-based flame retardants such as ammonium polyphosphate, trimethyl phosphate, and triethyl phosphate, melamine derivatives, and inorganic flame retardants. The mixture of 2 or more types is mentioned.

[0025]

The foaming accelerator used in the method of the present invention does not act as a foaming accelerator at the time of extrusion, and is required to function as a foaming accelerator by electron beam irradiation or by thermal decomposition of a crosslinking agent. As such a foaming accelerator, a chelate compound having a metal selected from the group consisting of zinc, copper and aluminum as a central metal is used. In addition to the above metals, Cd, Co, Ca, Mg and the like may be able to exhibit the above performance, but when a chelate is formed and the ligand is removed from the metal, a metal that exhibits Lewis acid properties. The above-mentioned chelate compounds are preferred as those that are low in cost and non-toxic.

[0026]

Specific examples of the zinc chelate compound include Zn-AA (acetylacetone), Zn-EDTA (ethylenediamine-N, N, N ′, N′-tetraacetic acid), Zn-CyDTA (trans-1,2-diaminocyclohexane-N). , N, N ′, N′-tetraacetic acid), Zn-DTPA (diethylenetriamine-N, N, N ′, N ″, N ″ -pentaacetic acid), Zn-GEDTA (O, O′-bis (2-amino) Ethyl) ethylene glycol-N, N, N ′, N′-tetraacetic acid), Zn—HFA (1,1,1,5,5,5-hexafluoro-2,4-pentanedione), Zn—TTA ( 4,4,4-trifluoro-1- (2-thienyl) -1,3-butanedione, Zn-DPM (2,2,6,6-tetramethyl-3,5-heptanedione), Zn-PTA ( 1,1,1-G Flur-1,1-trifluoro-5,5-dimethyl-2,4-hexanedione), Zn-TPP (5,10,15,20-tetraphenyl-21H, 23H-formin), Zn-oxin, Zn -Phenatroline.

[0027]

These may be used alone or in combination of two or more.

[0028]

Among these foaming accelerators, Zn-HFA, Zn-TTA, Zn-DPA, Zn-PTA, Zn-TPP, Zn-oxin, Zn--is that they are fat-soluble (easy to dissolve in the resin material and do not bleed). Phenatroline is preferred. Furthermore, from a cost viewpoint, Zn-TTA, Zn-PAA, and Zn-phenatroline are preferable.

[0029]

Specific examples of the copper chelate compound include Cu-AA (acetylacetone), Cu-EDTA (ethylenediamine-N, N, N ′, N′-tetraacetic acid), Cu-CyDTA (trans-1,2-diaminocyclohexane-N). , N, N ′, N′-tetraacetic acid), Cu-DTPA (diethylenetriamine-N, N, N ′, N ″, N ″ -pentaacetic acid), Cu-GETA (O, O′-bis (2-amino) Ethyl) ethylene glycol-N, N, N ′, N′-tetraacetic acid), Cu—HFA (1,1,1,5,5,5-hexafluoro-2,4-pentanedione), Cu—TTA ( 4,4,4-trifluoro-1- (2-thienyl) -1,3-butanedione, Cu-DPM (2,2,6,6-tetramethyl-3,5-heptanedione), Cu-PTA ( 1,1,1-tri Lulu-1,1-trifluoro-5,5-dimethyl-2,4-hexanedione), Cu-TPP (5,10,15,20-tetraphenyl-21H, 23H-formin), Cu-BFA (benzoyl) Trifluoroacetone), Cu-DPM (dipivaloylmethane), Cu-FTA (furoyltrifluoroacetone), Cu-TAA (trifluoroacetylacetone).

[0030]

These may be used alone or in combination of two or more.

[0031]

Of these foaming accelerators, Cu-AA is preferable from the viewpoint of cost.

[0032]

Specific examples of the aluminum chelate compound include Al-AA (acetylacetone), Al-EDTA (ethylenediamine-N, N, N ', N'-tetraacetic acid), Al-CyDTA (trans-1,2-diaminocyclohexane-N). , N, N ′, N′-tetraacetic acid), Al-DTPA (diethylenetriamine-N, N, N ′, N ″, N ″ -pentaacetic acid), Al-GEDTA (O, O′-bis (2-amino) Ethyl) ethylene glycol-N, N, N ′, N′-tetraacetic acid), Al—HFA (1,1,1,5,5,5-hexafluoro-2,4-pentanedione), Al—TTA ( 4,4,4-trifluoro-1- (2-thienyl) -1,3-butanedione, Al-DPM (2,2,6,6-tetramethyl-3,5-heptanedione), Al-PTA ( 1,1 1-trifluoro-1,1-trifluoro-5,5-dimethyl-2,4-hexanedione), Al-TPP (5,10,15,20-tetraphenyl-21H, 23H-formin), Al-BFA (Benzoyltrifluoroacetone), Al-DPM (dipivaloylmethane), Al-FTA (furoyltrifluoroacetone), Al-TAA (trifluoroacetylacetone).

[0033]

These may be used alone or in combination of two or more.

[0034]

Among these foaming accelerators, Al-AA is preferable from the viewpoint of cost.

[0035]

Moreover, you may use together 2 or more types among a zinc chelate compound, a copper chelate compound, and an aluminum chelate compound.

[0036]

The amount of the foaming accelerator added is the same as that of the conventional foaming assistant, and is preferably in the range of 0.1 to 5 parts by weight, particularly preferably 0.5 to 3 parts by weight with respect to 100 parts by weight of the resin. It is a range. If the addition amount of the foam accelerator is too small, the effect of addition cannot be exhibited, and if it is too much, the foam accelerator becomes saturated and the effect is not changed and is wasted.

[0037]

Since the present invention is configured as described above, the following effects are exhibited. That is, when the foaming accelerator is a zinc chelate compound, Zn is blocked by the ligand, and therefore, the foaming accelerator and Zn cannot be contacted during extrusion kneading, and primary decomposition is unlikely to occur. Since the ligand block is destroyed by electron beam irradiation or by thermal decomposition of the crosslinking agent, the accelerator and the foaming agent come into contact with each other during the foaming step, and the effect of promoting the decomposition of the foaming agent is exhibited. The same effect as described above occurs when the foaming accelerator is a copper chelate compound or an aluminum chelate compound. ,

[0038]

【Example】

Next, the present invention will be specifically described with reference to examples thereof.

[0039]

Examples 1-7

As a foam material, a resin composition comprising 100 parts by weight of a thermoplastic resin (manufactured by Mitsubishi Chemical Corporation, YK-40), 15 parts by weight of a foaming agent (manufactured by Otsuka Chemical Co., Ltd., AZ-40), and 2 parts by weight of a foaming accelerator. Was prepared.

[0040]

As foaming accelerators, Zn-EDTA in Example 1, Zn-HFA in Example 2, Zn-TTA in Example 3, Zn-oxin in Example 4, Zn-phenatroline in Example 5, Example 6 Used Cu-AA, and Example 7 used Al-AA.

[0041]

Next, in the extrusion process, a coat hanger type sheet mold is attached to the tip of a single-screw extruder (L / D = 22 screw) having a diameter of 50 mm via an adapter, and the resin temperature at the adapter is 145 ° C. The temperature of the extruder was adjusted as follows. And the said resin composition was supplied to this extruder, and it extruded by the extrusion rate of about 20 kg / h, and formed the sheet | seat raw material of width 500mm x thickness 1mm. Next, the sheet original fabric was irradiated with an electron beam with an electron beam irradiator (manufactured by Nissin High Voltage) at a voltage of 600 keV and a dose of 6 Mrad to crosslink the sheet original fabric. Thereafter, the atmosphere temperature was set to 250 ° C. with a hot air circulation type foaming machine, and the crosslinked sheet was foamed in a foaming time of 3 minutes, and the line speed was changed to complete the foaming. Thus, a thermoplastic resin foam was obtained.

[0042]

Comparative Example 1

As a foam material, a resin composition containing no foam accelerator, that is, 100 parts by weight of a thermoplastic resin (Mitsubishi Chemical, YK-40) and 15 parts by weight of a foaming agent (Otsuka Chemical, AZ-40) A thermoplastic resin foam was obtained in the same manner as in the example except that the resin composition was used and the foaming time was 5 minutes.

[0043]

Comparative Example 2

Zinc stearate is used as a foaming accelerator, the extrusion temperature is 125 ° C. (primary foaming starts when the temperature is increased further), and the extrusion rate is 10 kg / h (primary foaming starts when the extrusion rate is set to about 20 kg / h). Except for the set points, a thermoplastic resin foam was obtained in the same manner as in the example.

[0044]

[Table 1]

As can be seen from Table 1, in the method of the example, it was possible to set the extrusion amount to a higher value than in the comparative example, and the extrusion productivity could be improved.

[0046]

【The invention's effect】

According to the method of the present invention, by using a specific foam accelerator, it is possible to significantly lower the foaming agent decomposition temperature during foaming without impairing the productivity during extrusion. Productivity can be dramatically improved.