JP2022185568A - 粘度測定方法及び装置 - Google Patents

粘度測定方法及び装置 Download PDFInfo

- Publication number

- JP2022185568A JP2022185568A JP2022077844A JP2022077844A JP2022185568A JP 2022185568 A JP2022185568 A JP 2022185568A JP 2022077844 A JP2022077844 A JP 2022077844A JP 2022077844 A JP2022077844 A JP 2022077844A JP 2022185568 A JP2022185568 A JP 2022185568A

- Authority

- JP

- Japan

- Prior art keywords

- viscosity

- strain

- channel

- fluid

- deformation

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 238000000691 measurement method Methods 0.000 title claims abstract description 9

- 239000012530 fluid Substances 0.000 claims abstract description 117

- 239000007789 gas Substances 0.000 claims description 84

- 239000007788 liquid Substances 0.000 claims description 58

- 238000000034 method Methods 0.000 claims description 32

- 238000006073 displacement reaction Methods 0.000 claims description 9

- OKKJLVBELUTLKV-UHFFFAOYSA-N Methanol Chemical compound OC OKKJLVBELUTLKV-UHFFFAOYSA-N 0.000 description 57

- 238000005259 measurement Methods 0.000 description 44

- 239000004205 dimethyl polysiloxane Substances 0.000 description 25

- 229920000435 poly(dimethylsiloxane) Polymers 0.000 description 25

- KFZMGEQAYNKOFK-UHFFFAOYSA-N Isopropanol Chemical compound CC(C)O KFZMGEQAYNKOFK-UHFFFAOYSA-N 0.000 description 21

- CURLTUGMZLYLDI-UHFFFAOYSA-N Carbon dioxide Chemical compound O=C=O CURLTUGMZLYLDI-UHFFFAOYSA-N 0.000 description 18

- 239000003570 air Substances 0.000 description 18

- 238000004458 analytical method Methods 0.000 description 13

- 239000000463 material Substances 0.000 description 13

- RAHZWNYVWXNFOC-UHFFFAOYSA-N Sulphur dioxide Chemical compound O=S=O RAHZWNYVWXNFOC-UHFFFAOYSA-N 0.000 description 12

- 229910052786 argon Inorganic materials 0.000 description 12

- 229910052734 helium Inorganic materials 0.000 description 12

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 11

- 238000001514 detection method Methods 0.000 description 10

- 229910002092 carbon dioxide Inorganic materials 0.000 description 9

- 238000004088 simulation Methods 0.000 description 9

- -1 N2 Substances 0.000 description 7

- ATUOYWHBWRKTHZ-UHFFFAOYSA-N Propane Chemical compound CCC ATUOYWHBWRKTHZ-UHFFFAOYSA-N 0.000 description 7

- 238000002474 experimental method Methods 0.000 description 7

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 7

- OTMSDBZUPAUEDD-UHFFFAOYSA-N Ethane Chemical compound CC OTMSDBZUPAUEDD-UHFFFAOYSA-N 0.000 description 6

- 239000012071 phase Substances 0.000 description 5

- 230000035945 sensitivity Effects 0.000 description 5

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 4

- 239000007864 aqueous solution Substances 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- NNPPMTNAJDCUHE-UHFFFAOYSA-N isobutane Chemical compound CC(C)C NNPPMTNAJDCUHE-UHFFFAOYSA-N 0.000 description 4

- 238000004519 manufacturing process Methods 0.000 description 4

- 239000004593 Epoxy Substances 0.000 description 3

- 239000010949 copper Substances 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 229920002120 photoresistant polymer Polymers 0.000 description 3

- 239000000523 sample Substances 0.000 description 3

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 2

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 2

- 229910052802 copper Inorganic materials 0.000 description 2

- 230000007423 decrease Effects 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 239000001257 hydrogen Substances 0.000 description 2

- 229910052739 hydrogen Inorganic materials 0.000 description 2

- 238000009434 installation Methods 0.000 description 2

- 239000001282 iso-butane Substances 0.000 description 2

- IJDNQMDRQITEOD-UHFFFAOYSA-N n-butane Chemical compound CCCC IJDNQMDRQITEOD-UHFFFAOYSA-N 0.000 description 2

- 229910052757 nitrogen Inorganic materials 0.000 description 2

- 230000003121 nonmonotonic effect Effects 0.000 description 2

- 230000036961 partial effect Effects 0.000 description 2

- LLHKCFNBLRBOGN-UHFFFAOYSA-N propylene glycol methyl ether acetate Chemical compound COCC(C)OC(C)=O LLHKCFNBLRBOGN-UHFFFAOYSA-N 0.000 description 2

- 238000003380 quartz crystal microbalance Methods 0.000 description 2

- 230000002829 reductive effect Effects 0.000 description 2

- 239000007787 solid Substances 0.000 description 2

- 239000000243 solution Substances 0.000 description 2

- 238000010561 standard procedure Methods 0.000 description 2

- 239000000758 substrate Substances 0.000 description 2

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 1

- XUIMIQQOPSSXEZ-UHFFFAOYSA-N Silicon Chemical compound [Si] XUIMIQQOPSSXEZ-UHFFFAOYSA-N 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 238000000149 argon plasma sintering Methods 0.000 description 1

- 229910002056 binary alloy Inorganic materials 0.000 description 1

- 238000001574 biopsy Methods 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 238000011088 calibration curve Methods 0.000 description 1

- 239000001569 carbon dioxide Substances 0.000 description 1

- 238000006243 chemical reaction Methods 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 238000013016 damping Methods 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000009826 distribution Methods 0.000 description 1

- 230000009977 dual effect Effects 0.000 description 1

- 230000003203 everyday effect Effects 0.000 description 1

- 230000001747 exhibiting effect Effects 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 239000001307 helium Substances 0.000 description 1

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 1

- 235000012907 honey Nutrition 0.000 description 1

- 238000002347 injection Methods 0.000 description 1

- 239000007924 injection Substances 0.000 description 1

- 230000001678 irradiating effect Effects 0.000 description 1

- 238000005339 levitation Methods 0.000 description 1

- 230000031700 light absorption Effects 0.000 description 1

- 230000000670 limiting effect Effects 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 238000001000 micrograph Methods 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 238000000879 optical micrograph Methods 0.000 description 1

- 238000009832 plasma treatment Methods 0.000 description 1

- 238000012123 point-of-care testing Methods 0.000 description 1

- 239000004848 polyfunctional curative Substances 0.000 description 1

- 239000001294 propane Substances 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 230000002441 reversible effect Effects 0.000 description 1

- 238000005070 sampling Methods 0.000 description 1

- 229910052710 silicon Inorganic materials 0.000 description 1

- 239000010703 silicon Substances 0.000 description 1

- 238000004528 spin coating Methods 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 230000036962 time dependent Effects 0.000 description 1

- 230000005514 two-phase flow Effects 0.000 description 1

- 239000012808 vapor phase Substances 0.000 description 1

- 238000005406 washing Methods 0.000 description 1

Images

Landscapes

- Micromachines (AREA)

Abstract

Description

本発明は粘度測定方法及びそのための装置に関し、特に広い粘度範囲の流体に対応可能な粘度測定方法及び装置に関する。

流体の粘度を測定することはその特性を判定する点で非常に重要であり、例えば流体が何であるかを同定するためにも使用できる。気体と液体の一方の粘度を測定するための技術は多数存在するが、気体と液体との性質に著しい差があって両者の粘度の値には大幅な差異が存在するために、単一の方法で気体と液体の両方の粘度を調べるのは非常に困難である。

日常生活やその他の面で最もありふれた流体の特性は粘性である。例えば、水は粘度が比較的小さい流体である一方、蜂蜜は粘度がかなり大きい。気体も粘性を有するが、その値は液体のものよりもはるかに低い。従って、異なる気体の間の粘度の違いを液体と同じように簡単に識別することはできない。粘度の値は気体については10-6~10-5Pa・s、また液体については10-4~108Pa・sという極めて広い範囲で変化する。その結果、粘度の大きさを求めるためには多数の異なる解析技法が使用される。例えば、液体の粘度は回転式粘度計を使用して試料を撹拌することで測定できる。この測定装置は典型的には10-3~106Pa・sという広い範囲で動作し、したがって多くの異なる液体の粘度を測定できる。これとは対照的に、気体の粘度の測定はもっと困難であり、多くの異なる方法が使用されている。このような方法としては、毛細管中の圧力の差分を測定すること、落下する物体の粘性抵抗を測定すること、円盤の振動の減衰を測定すること、光の散乱を測定すること、回転する浮遊円盤の速度の変化を測定すること、光の吸収を測定すること、QCM(quartz crystal microbalance)や微小カンチレバーのような振動する物体の共振周波数のシフトを測定すること、及び管に流体を流すことでその粘性により管の内壁に印加される流れ方向の力やこの力による管の伸びを測定すること(特許文献1)などがある。

しかしながら、同じ装置を使用して気体と液体の両方の粘度を測定するために適用できる手法はわずかしかない。両方のタイプの流体の粘度を測定することの一つの例は、微小カンチレバーを使用してこれを波動伝搬解析(wave propagation analysis)と組み合わせることである。それでもなお、気体測定のためにはナノスケールの厚さの微小カンチレバー、また液体測定のためにはマイクロメートルスケールの厚さの微小カンチレバーという、寸法の大きく異なる複数の微小カンチレバーが必要とされる。その結果、液体用と気体用とに別々の装置を使用しなければならない。他の例は、ガラス毛細管を使用して異なる相、すなわち液体及び蒸気という相、の水の粘度を観測するというものがある。これらの測定は数10MPaという高い最大圧力に加え、数100kPaから始まる広い圧力範囲をも必要とするので、高圧ポンプ及び高性能の圧力トランスデューサを使用することが必須となる。気泡流、スラグ流(slug flow)、また環状流(annular flow)のような気体及び液体という2つの相を含む流れは、粘度測定のための標準的な技術を使用して解析することができるが、これらの流れの性質は流れ中の連続相によって支配され、流れ全体の粘度は液体の粘度の方に類似したものとなる。非常に困難なことは、粘度の範囲の両極端を単一の装置を使用して測定することである。気体は、回転式粘度計のような既存の技術で測定するには拡散性が大きすぎる。他方、液体は、ガス用の既存の手法によって粘性依存のパラメータの変化の大きさを測定するには、構成の設計を大きく変更したり複雑化したりすることなしには、通常は粘度が大きすぎる。気体と液体の両方の粘度を測定できる単一の装置は、非常に小さな気体の粘度からそれらよりも大幅に大きな液体の粘度までの広大な範囲の粘度を調べることができなければならない。このような装置があれば、気体、液体またこれらの混合物等のいかなる流体の測定を、構成の変更なしで可能とし、これにより例えば粘度に基づいた流体の同定を実現することができる。

本発明の一側面によれば、粘度を測定すべき流体を流路に流し、前記流体を流すことにより前記流路の内壁に生じた変形の量を測定し、前記測定された変形の量に基づいて前記流体の粘度を求める粘度測定方法が与えられる。

ここで、前記変形の量をひずみとして測定してよい。

また、前記ひずみは前記内壁上または前記内壁中に生じるひずみであってよい。

また、前記ひずみは前記内壁表面であって前記ひずみを測定する位置における前記内壁表面に沿った方向のひずみであってよい。

また、前記ひずみは前記流路に交差する面による前記流路の断面内のひずみであってよい。

また、前記内壁の変形は前記流路に交差する面による前記流路の断面の形状の変形であり、前記ひずみは前記変形によって前記断面形状の辺が変位することにより前記辺の長さが変化して生じるひずみであってよい。

また、前記ひずみの大きさは前記変位の量の2乗に比例するものであってよい。

また、粘度が既知の流体を前記流路に流したときの前記変形の量を測定することにより前記変形の量と粘度の絶対値との関係を較正してよい。

また、前記既知の流体が前記流路を流れる際の流量は、前記粘度を測定すべき流体が前記流路を流れる流量と同じであってよい。

本発明の他の側面によれば、粘度を測定すべき流体が流れる流路と、前記流体を流すことにより前記流路の内壁に生じた変形の量を測定する手段と、前記測定された変形の量に基づいて前記流体の粘度を求める手段とを設け、上記何れかの粘度測定方法により前記流体の粘度を測定する粘度測定装置が与えられる。

ここで、前記変形の量を測定する手段は前記流路の内壁上または内壁中に設けられたひずみゲージであってよい。

また、前記粘度測定装置は気体と液体の両方の粘度を測定してよい。

ここで、前記変形の量をひずみとして測定してよい。

また、前記ひずみは前記内壁上または前記内壁中に生じるひずみであってよい。

また、前記ひずみは前記内壁表面であって前記ひずみを測定する位置における前記内壁表面に沿った方向のひずみであってよい。

また、前記ひずみは前記流路に交差する面による前記流路の断面内のひずみであってよい。

また、前記内壁の変形は前記流路に交差する面による前記流路の断面の形状の変形であり、前記ひずみは前記変形によって前記断面形状の辺が変位することにより前記辺の長さが変化して生じるひずみであってよい。

また、前記ひずみの大きさは前記変位の量の2乗に比例するものであってよい。

また、粘度が既知の流体を前記流路に流したときの前記変形の量を測定することにより前記変形の量と粘度の絶対値との関係を較正してよい。

また、前記既知の流体が前記流路を流れる際の流量は、前記粘度を測定すべき流体が前記流路を流れる流量と同じであってよい。

本発明の他の側面によれば、粘度を測定すべき流体が流れる流路と、前記流体を流すことにより前記流路の内壁に生じた変形の量を測定する手段と、前記測定された変形の量に基づいて前記流体の粘度を求める手段とを設け、上記何れかの粘度測定方法により前記流体の粘度を測定する粘度測定装置が与えられる。

ここで、前記変形の量を測定する手段は前記流路の内壁上または内壁中に設けられたひずみゲージであってよい。

また、前記粘度測定装置は気体と液体の両方の粘度を測定してよい。

本発明の粘度測定方法及び装置によれば、非常に広い粘度範囲の流体の粘度を測定することが可能になる。従って、例えば、必要な場合には液体と気体の両者などの広範な粘度の流体の粘度を測定する装置を提供することができる。もちろん、測定対象として想定している流体が気体のみあるいは液体のみという場合であっても本発明を適用できることは言うまでもない。また、本発明によれば流路壁等は固定されていてよいなど、測定原理上微小な変形を起こす部分以外の可動部材は不要であり、また測定対象の流体の流路内に何らかの部材を突出させたり、また流路中の流体そのものを取り出すなどの構造等も原理上不要であるため、構造が単純で堅牢な粘度測定装置を提供できる。

本願では流体が気体であってもまた液体であっても、その粘度の測定を容易に実現する方法及びそのための粘度測定方法及び装置が与えられる。この目的に向け、まずは流体を変形可能な流路に流す。この流路の変形は流体の流れを引き起こすために必要とされる圧力に依存するが、この圧力は流体の粘度に依存する。例えば微小流路のすぐ上にあってこの微小流路に交差するように埋め込まれたひずみゲージにより、流体の流れによって引き起こされた流路の変形をひずみとして測定できる。なお、ひずみを測定する具体的な手段としては実施例に記載した通常のひずみゲージ以外にも、光の干渉などで非接触にひずみを測定する手段などもあるが、必要に応じて適宜選択することができる。このひずみは流体の流れによって引き起こされた流路の変形の二乗に比例する。これにより同一の装置を使用して、例えば流体の粘度に基づいて気体だけではなく液体を精密に判別することが可能となる。

本発明によれば、1台で広いダイナミックレンジにわたって流体の粘度を測定する方法及び装置が与えられる。このような装置は、例えば微小流体装置(microfluidic device)により実現できる。この微小流体装置は変形可能な微小流路(microchannel)を使用する。ここで当該変形は流体の流れを駆動する圧力に比例するが、圧力は流体の粘度に比例する。微小流路は例えばpolydimethylsiloxane(PDMS)で作られ、ここに微小流路上にあってこの流路を横切る態様でひずみゲージが埋め込まれており、流体の流れによって引き起こされるひずみを微小流路の変形として効率的に測定する。後述する実施例では、測定対象の流体の流れによって引き起こされたひずみを二酸化炭素(CO2)、窒素、空気、ヘリウム(He)及びアルゴン(Ar)の気体の粘度並びにメタノール(MeOH),水、イソプロピルアルコール(IPA)及び4通りの異なる濃度のメタノール水溶液の液体の粘度の粘性であって気体と比べて少なくとも2桁大きな値の粘度と関連付けるという非限定的な例を挙げる。

なお、上では「微小流体装置」、「微小流路」なる用語を使用したが、本発明の原理から明らかなように、ここで使用する装置や流路が微小であることは必須の要件ではない。流路が微小である場合には粘度測定の際に必要とされる測定対象の流体の量が少なくて済む点で有利である。しかし、流路が細い場合には、流体中に微小な異物が混入したり、流体中の成分が流路内に付着・沈積等しやすかったりする場合には、流路の閉塞が起こりやすくなる。あるいは、閉塞しなくとも流体が流路を流れる際の各種のパラメータが変化することで測定結果に誤差が導入される可能性があるなど、不利な面もある。従って、粘度測定の際の各種の条件も考慮の上で装置・流路等のサイズを定めるのが良い。

流体の粘度を判定する標準的な方法は、流体を既知の形状の流路に通して、このときに流体を流すために必要とされる圧力降下pを測定することである。流体の粘度μは圧力降下pに比例する。この方法は流路が変形可能である場合にも適用可能である。上記関係は非線形、すなわちp∝μn(n=0.25以下)(非特許文献1)である。しかしながら、ここでnの値が小さいので粘度μの微妙な変化が圧力降下pに与える影響はあまり大きくない。すなわち、この方法では粘度の違いに対する感度は限定されたものとなる。

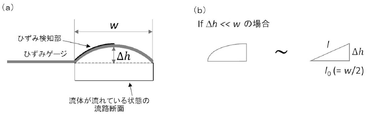

そこで、本発明ではこれとは別の測定原理を採用した。具体的には、本発明では変形可能な流路を使用し、圧力降下pではなく流路内の流体の圧力による流路の変形それ自体を測定する。この流路の変形を求めるには、例えば流路の内壁のひずみをひずみゲージ等を用いて測定すればよい。例えばこの測定の具体例を示す本願実施例の装置(図1、詳細は後述)では、polydimethylsiloxane(PDMS)で作製された断面が矩形の流路を使用し、この流路のすぐ上にあって流路に交差する形で埋め込まれ、また薄いPDMSの層で流体から分離されたひずみゲージ(Strain gauge)を使用して、測定対象の流体の流れにより引き起こされた流路の変形(Deformation)Δhを測定する。図1では当該PDMS層が非常に薄いために図示は省略してある。ひずみε(ここではひずみゲージ中の検知部の長さの変化、すなわち図1(a)の上半分にあるループ状の線路の上下方向の伸び)はΔh2に比例し、変形Δhは流体の流量にかかわりなく圧力降下pに比例する。これにより、気体から液体までの範囲に及ぶ非常に広い範囲にわたって高精度で流体の粘度を測定することができる。なお、図1に示す構成ではひずみゲージが流路の内壁表面上に設置されており、そのひずみ検知部は図1(a)の上半分にあるループ状の線路になっていることからわかるように、測定されるひずみεは流路内壁表面に沿った方向のひずみである。また、ひずみゲージ等のひずみを測定する手段(センサ等)が流路内壁表面ではなく内壁内部に埋め込まれている場合でも、ひずみ検知部のループ状の線路が流路内壁表面に沿った方向に延びている場合には、実質的に流路内壁表面に沿った方向のひずみが測定される。ここで、流路の内壁面が波打っていたり流路の内径が場所によって異なっていたりするなど、流路がその内部の流体の流れの方向に沿って一様でない場合には、流路内の内壁表面であってひずみゲージ等のひずみを測定する手段(センサ等)の設置位置における内壁表面に沿った方向(この設置位置における内壁表面の接平面に沿った方向)のひずみが測定される。また、ひずみを測定する手段が内壁内部の比較的浅い位置に埋め込まれているのであれば、内壁表面であって当該埋め込み位置の真上に位置する内壁表面に沿った方向のひずみが実質的に測定される。

なお、本願明細書、また図1に示す装置の形状を見ると、流路の断面(正確には流路内を流体が流れる方向に直交する面による流路断面、以下単に断面と呼ぶ)が矩形であるとして説明を行っている。しかし、これは説明をわかりやすくするための単なる例示であって、本発明の原理上は断面は任意の形状としてよい。また、以下の説明では、流路の断面を、流路内を流体が流れる方向に直交する面による断面としているが、流路の断面はこれに限定されるものではない。より一般的には、流路の断面とは、流路内を流体が流れる方向に直交するかあるいは斜めに横切る面(流路に交差する面と呼ぶ)によって流路を切断した断面であることに注意されたい。従って、流路の断面内のひずみも、一般的にはこのような流路に交差する面による断面内のひずみである。

ただし、図1(e)に示すように流路の変形(ここでは流路内壁に生じるひずみ)の測定を流路内壁の全周ではなくその一部分でしか行わない構成とする場合には、流路内壁の周のうちでこのような変形の検出対象に入っていない部分の変形が変形の検出対象となっている部分の変形を吸収することで変形の検出感度を低下させるという悪影響を小さくするように、流路の形状その他を決めるのが望ましい。例えば、図1(d)、(e)等から判るように、本実施例では流路の断面は矩形形状であり、当該矩形の上側長辺に沿ってひずみゲージが設置されている。ここで流路中に流体を流すことによる流路内の圧力上昇により引き起こされる流路の変形において上側長辺以外の変形も無視できないものであった場合、たとえば当該圧力上昇によって図1(e)右側に示すように流路断面の上側長辺がせり上がるような変形が起こり、この時に上側長辺内に発生する引っ張り応力で断面の側壁(左右の短辺)が引っ張られて流路の中心部に向かって倒れ込むような変形を起こした場合には、上記引っ張り応力が一部緩和されることにより上側長辺のひずみも減少する。このような場合には変形の検出感度が低下する。このような感度低下を抑えるためには、例えば、長辺の長さと短辺の長さとの比の値(アスペクト比)を大きくすることで側壁の倒れ込みを小さくする、流路壁の肉厚が均一ではなく上側長辺部分の肉厚を他の部分よりも薄くしておく、上側長辺部分の材料として他の部分の材料よりも剛性の小さいものを使用する、あるいは内壁表面に近い部分は同じ材料を使用しても上側長辺部分以外の壁を剛性の高い材料でできた部材に強固に張り付ける、などの構成を採用すればよい。

また、上の説明では流路を形成するための材料として特定の材料であるPDMSを挙げたが、これは単なる例示であって、実際には任意の材料を使用できる。このような材料としては流路を形成するための加工性が良好であり、また流路中に無理のない流量で流体を流した場合に、そこで生じる圧力の変化が流路内壁に引き起こす変形の量がひずみゲージ等で充分に測定可能であって、またそのような変形が可逆的な変形であることが望ましい。

また、図1(d)では、流路の内壁面のうちの上面側に、流路の変形の量を測定するためのひずみゲージ中のひずみ検知部(図中ではGaugeと表記)を上述の図示しない極薄のPDMS層及びひずみゲージの基板である30μm厚のエポキシ膜(Epoxy film)を介して設置するように図示されている。しかし、この検知部が直接流体に接触するように配置してもよいし、逆に内壁材料の中の内壁面に近い位置に検知部が埋め込まれた配置などでもよい。検知部(対象の変形の量を検出する部材)は流路の内壁に発生する変形の量(ひずみであれば内壁面に沿って発生するひずみ)を充分な感度で測定できる位置であればその配置位置は問わない。なお、図1(d)では、エポキシ膜の同一表面上にはひずみ検知部の他に銅電極も固定されており、これはひずみ検知部が固定されている先端部とは反対側に配置されている。

また、図1(c)等に示す装置中の流路の構成例では流路は直線状であり、またその断面の形状・サイズも流体の流れの方向に沿って一様である。もちろん、必要に応じて流体の流れの方向に沿った断面形状・サイズを変化させてもよい。

また、本発明の粘度測定を行う際には、上述した測定方法から判るように測定対象の流体を流す流路の変形を知ることができればよいのであるから、当該流路の内部には特定の形状を有する構造の類は何ら必要とされない。このような流路内の構造は測定装置の脆弱性を引き起こす原因となり得るが、本発明ではそのような流路の内部構造が必要とされないことから、堅牢な測定装置を実現することが可能となる。さらには、上で言及した従来技術においては流路上の圧力降下を測定していたが、本発明におけるような流路の変形の量の測定は、流路内を流れる流体の圧力を何らかの形で取り出す必要はなく、流路周囲部分(流路の内壁等)のひずみを既存のひずみゲージなどの簡単な構造の手段で検知することで実現できるため、粘度測定装置の構造が単純化されるという点でも本発明は従来技術に比べて有利である。さらに、本発明は流路中に流体を流し、その際の流路内の圧力変化による流路の変形に基づいて流体の粘度を求めるという原理によるものであるため、流路が設けられている器具の形状・サイズ・材料にもよるが、このような変形は短時間のうちに定常状態に到達するため、粘度測定に要する時間も短時間となる。実際、図1に示す装置を使用した実験では、流体の流速を適切に設定することにより、流体を流路に流し始めてから数秒以内に流路の変形量が定常状態に到達した。これにより、流体の粘度の実時間測定や連続測定が可能となる。

また、本発明に係る装置はその構造が単純であり、また可動部分がほとんどないため、通常使用されている製造技術を使用することで再現性良く製造できる。そのため、煩雑な設定、調整なしで高精度の粘度測定が可能となる。

ここで、上述した流路の変形の量と流路を流れる流体の粘度とはべき乗則に従い、また上に述べたひずみと流路の変形の量との関係はひずみεが流路の変形Δh2に比例する関係にあることを説明する。

流路中に流れる流体とこの流体により流路内壁に印加される圧力による流路の変形との関係は、図1に示す具体的な装置の流路構成で考えても一般性を失うものではないので、以下では図1の装置を使用した実験及び当該装置の有限要素解析(FEA)の結果を参照する。まず、図2に示す実験では、各種の気体流を図1の装置に与えて、それぞれの気体流についてのひずみゲージの出力電圧eoutの時間変化を測定した(図2(a))。これらの気体の粘度が既知であるので、これらの出力電圧eoutと粘度μとの関係を求めることができる。この関係は図2(b)に示すようにべき乗則eout∝μm(ここでm=0.859)に従う関係であることが判る。ここで、ひずみゲージの出力電圧eoutは測定した流路内壁のひずみ(より具体的には流路内壁の気体流に直交する方向の内壁の長さの伸び率)を直接反映するものであることに注意されたい。

更に、図1に示す具体的な装置の流路に上記実験で使用した気体及び他のガスを流した場合についての有限要素解析(FEA)を行い、この際の当該流路の変形の量(流路の上側内壁の上方への変位)Δhとこれらの気体の粘度との関係を調べた。図3(b)に示すように、この関係はべき乗則Δh∝μn(ここでn=0.434)に従う関係であることが判る。

図4は、粘度測定対象の流体を流す流路を流路内の流れに垂直な平面で切断した場合の断面を示す概念図である。流路の断面形状は長辺の長さがwである矩形であり、流体は断面図に垂直な方向に流れる。ひずみゲージは流路の長辺に沿って設置されており、流路内の流体の圧力による流路内壁の長辺方向のひずみ、すなわち長辺方向の壁面の伸びを測定する。ここにおいて、図4(a)に流路の断面形状を示す。この流路に流体を流していない状態、すなわち流体の流れによって流路にこれによる圧力が発生していない状態では、流路の上側の内壁面は図中で横方向の破線で示す位置にあり、断面全体は矩形形状になっている。流路に流体が流れている(図では流体は紙面に垂直な方向に流れる)と、これにより流路内の圧力が上昇するため、流路が膨張して、流路の内壁面が半円筒(断面がほぼ円形である筒状物(以下、単に円筒と呼ぶ)をその中心軸を含む平面に沿って縦割りにした形状)を伏せたような形状(以下、半円筒形状と称する)に変形する。これを流路の中心軸に垂直な平面で切断した断面図で見れば、図4(a)に示すような上向きに凸な曲線形状となる。この半円筒形状(断面図で見れば上に凸な曲線形状)の頂上部分が元の位置から上側内壁面に垂直な方向に移動した距離を流路の変形Δhとする。また、流路の幅(矩形の長辺の長さ)をwとする。図4(a)に示したモデルにおいては、解析を単純化するために、流路内壁面のうちで断面が上側の長辺である上面のみが外側へ向かって凸状に変形し、他の面(矩形の短辺及び下側の長辺に対応)は全く変形しないように描かれている。もちろん、流路内の圧力は内壁面全体にわたって印加されるが、例えば上面側の壁厚が他の部分に比べて極めて薄くなるように作製されているなどの場合には内壁面の変形(膨張)には図示したような傾向が現れる。また、すべての内壁面の変形を考慮して解析しても得られる結果は図のように単純化したモデルによる場合と同等であることは明らかであろう。

図4(a)では、流路断面の上側の長辺上にひずみゲージのひずみ検知部が設けられている。このひずみ検知部は長辺全体ではなく、上に凸な円弧状部分の上側にやや細い黒い曲線で示すように、その左半分に設置されている。従って、流路に液体を流しておらず、これによる圧力が流路内に発生していない場合には、ひずみ検知部は直線状となり、その長さはw/2である。ここではl0≡w/2とおく。長辺左端から流路内壁上面が圧力の上昇によって上に凸な曲線状に変形すると、よく知られているようにひずみゲージのひずみ検知部も同じように変形して引き延ばされる。この長さの変化(正確には長さの変化と元の長さの比の値)がひずみεとして求められる。

ここで、通常の材料を使用して流路を形成した場合には、そこに流体を流すことによる圧力が引き起こす流路の形状・サイズ変化は、流路断面のサイズ(幅など)に比べると非常に小さい。特に、流路の上面が圧力により変形することでひずみゲージのひずみ検知部が曲線形状に変形した場合を考えると、この変形によるひずみ検知部の伸びは、図4(b)に示すように、底辺の長さがl0、高さがΔhである直角三角形の斜辺の長さlと底辺の長さl0との差で充分に高い精度で近似することができる。すなわち、下式を得る。

ここで、上記近似は1/2乗のテイラー展開結果の高次の項が十分小さいとして無視することにより行った。また、ひずみεは以下のように表される。

式(S1)と式(S2)より下式を導くことができる。

これより、ひずみεはΔh2にほぼ比例することが判る。上述のべき乗則に関して言えば、上述の2つのべき乗則関数eout∝μm(左辺のひずみゲージの出力電圧eoutはひずみεとほぼ比例関係にあるとしてよい)とΔh∝μnとを比較した場合に、ひずみは粘性の指数の2倍の指数のべき乗関数に従って変化するので、粘性のわずかな違いがひずみの違いへと鋭敏に反映されることがわかる。

ここで注意しておくが、流路に流す流体の流量が上述したべき乗則の関数の指数に影響を与えるなどの理由により、上述の測定原理だけでは相対的な粘度、すなわち2つの流体の粘度が同じであるか、また違う場合にはこれら粘度の大小関係、粘度の比などはわかるが、絶対的な粘度はまだわからない。なお、粘度の比の値は、上述のべき乗関数eout∝μm指数で示される出力電圧と粘度の関係から、出力電圧eoutを1/m乗した値の比が粘度μの比に等しいことにより求めることができる。絶対的な粘度を求めるには、ここで検討しなかった測定系の流体力学的なまたその他のパラメータを含めてさらに精密な解析を行ってもよいし、あるいは粘度が既知である1種類または複数種類の標準流体を同じ測定系に与えて得られた結果を使って検量線を作成することにより測定装置を較正すればよい。

上で述べた測定装置の較正においては、流体の流量がべき乗則の関数の指数に影響することから、検量線を引くための測定と粘度を求める対象である流体の測定とで流量を揃える必要がある。両測定における流速を精密に一致させるのは手間がかかることがあり、また測定対象の流体の流量が常に同じであることが保証されていない場合には複数通りの流量についての較正用の測定を行う必要がある。そこで、複数通りの(あるいは連続変化する)流量についての較正用の測定結果を簡単な手順で得ることが望ましい。そのためには、例えば流路上でその内壁に生じた変形の量が測定される箇所よりも下流に別の流路を接続し、当該別の流路から、測定している流体とは別の相の流体(例えば、前段で気体を測定しているなら液体、液体を測定しているなら気体)を流路中に混入させる。これにより、これより下流では気体ドメインと液体ドメインが流路中を交互に流れる気液二相流が形成される。この場合、流路の断面積は既知なので、気体および液体、各々のドメイン長と、それらドメインが流路におけるある一点を通過するのに要する時間を計測することで流量が計算できる。ここで気体ドメインと液体ドメインが切り替わったことは例えば流路中に光を照射して透過光を検出することで光学的に検出することができる。それ以外にも例えば流路中の流体の振動を検出したり、上述の光学的な検出と同じく流路に機械的な振動を与えてその伝搬や気体-液体界面による反射を検出することで両ドメインの切り替わりを検出することも可能である。これにより、流量を多段階であるいは連続的に変化させながら流路内壁の変形量を測定することができる。

なお、上の説明では解析を簡単にするために流路の断面が矩形であるとしたが、これは一般性を失う仮定ではない。具体的には、断面形状が通常の流路として採用するとは考えられないような極端に複雑な形状でない限りは、流路内壁の接平面に垂直な方向の変位であると定義できる流路の変形Δhと、流路内壁面上であってひずみを測定する領域の流れに直交する方向のひずみεとの関係を考えることにより、このことを確認できる。ここで、流路の変形Δhは流路を構成する材料として通常のものを使用する限り流路の幅に比べてかなり小さいということを考えれば、上記解析の過程で使用したところのひずみの測定対象である部分の形状を図4(b)に示すように三角形で近似しても、当該部分の長さについては充分良好な近似が与えられる。従って、上記解析と同様な計算を行うことで、このような一般的な場合であっても、ひずみεの大きさについての支配的な項はΔh2であるということができる。

また、上に述べた本発明の粘度測定方法は、厳密にはニュートン流体、すなわち流れの剪断応力(接線応力)と流れの速度勾配(ずり速度、せん断速度)とが比例する流体に適用できるものであり、以下に示す実施例においてもニュートン流体について測定を行った。しかしながら、流れの剪断応力と流れの速度勾配との関係が比例関係からわずかにずれる程度の場合には、本発明の粘度測定方法を使用して測定された粘度は実用上充分に高い精度を有する。従って、測定対象の流体がどの程度の非ニュートン性を有するかがわかれば、本発明の粘度測定方法により得られる粘度の精度を知ることができる。更には、通常必要とされる粘度の値は流れの速度がある限定された範囲についてのものであるため、このような場合には非ニュートン性がかなり大きくても本発明により得られた粘度の値はそのような使用状況の場合に粘度の値として使用できるものになる。あるいは、粘度を定数として取り扱うのが不都合である場合でも、例えば複数通りの流速について本発明の方法で粘度を求め、これにより流速と粘度との関数関係を所望の精度で定めることもできる。従って、本発明が適用可能な流体はニュートン流体に限定されるものではないことをここに注意しておく。

以下、実施例に基づいて本発明をさらに詳細に説明する。なお、以下の実施例は発明の理解を助けるための例示であって、本発明をこれに限定する意図はないことに注意されたい。また、以下では図1に示す微小流路装置を使用するものとして説明を行っているが、ここで「微小」と呼んでいるのは図1(c)、(d)等に示すようにここに例示した具体的な装置の寸法が微小であることを反映するだけであり、本発明自体はこのような装置が微小であることを必須とするものではなく、測定に支障のない限り任意の寸法としてよいことに重ねて注意しておく。

<気体測定>

先ず一組の気体、具体的にはCO2、N2、空気(Air)、He及びArについて、微小流路装置を用いて、流量10mL/分で測定した結果を図2に示す。ひずみゲージの出力電圧は、図2(a)に示すように、気体の流れの有無(図中では「Gas on」及び「off」として表記)及びその気体の種類に依存する。各気体についての出力はそのピーク電圧により特徴付けられる(図2(b)に示すグラフではピーク電圧を出力電圧としてプロットした)。このピーク電圧は下式に示すようにひずみに比例する:

先ず一組の気体、具体的にはCO2、N2、空気(Air)、He及びArについて、微小流路装置を用いて、流量10mL/分で測定した結果を図2に示す。ひずみゲージの出力電圧は、図2(a)に示すように、気体の流れの有無(図中では「Gas on」及び「off」として表記)及びその気体の種類に依存する。各気体についての出力はそのピーク電圧により特徴付けられる(図2(b)に示すグラフではピーク電圧を出力電圧としてプロットした)。このピーク電圧は下式に示すようにひずみに比例する:

ここでeBはブリッジ電圧(2.5V)、またKsはひずみゲージのゲージ率(2.11)である。測定されたひずみは、図2(b)に示すように、粘度μに比例する。このデータはべき乗則関数eout∝μm(ここでm=0.859、図2(b)のグラフ中の左下寄りの領域に記載されたフィッティング結果の式を参照)で良好に記述される。従って、この変形可能な微小流路は、気体粘度の高感度な測定を実現する。

この装置のこのような応答の原因を調べるため、図1に示す本願実施例の微小流路装置についての有限要素解析(FEA)を行った。この解析により、気体の流れがひずみゲージの変形にどのように影響するかを詳細に調べることができる。ここで、気体の流量を10mL/分に設定し、粘度を変更して微小流路の変形及びその結果としての流路内壁の変形量である流路内壁(ここでは矩形の流路断面の上側の長辺に対応する内壁)の上方(この内壁の表面に垂直な方向)への変位Δhを調べた。FEAを行うにあたっては、実際の測定に使用した5種類の気体に加えて、他の一般的な気体であるプロパン(C3H8),エタン(C2H6)、水素(H2)、メタン(CH4)及び二酸化硫黄(SO2)についての粘度も追加した。これらの気体により、一般的な気体の大部分に相当する広い範囲の粘度がカバーされる。FEAシミュレーションにより、微小流路の変形の程度は、図3(a)からわかるように、気体の粘度に依存する。従って、変位Δhを測定することにより、気体の粘度を判定することができる。この依存性は、図3(b)に示すように、べき乗則Δh∝μn(ここでn=0.434)によって良好に記述される。

FEAの結果を測定結果と比較するため、微小流路のシミュレートされた変形に従ってひずみゲージから得られる出力電圧を求める。このひずみゲージ中でのひずみ検知部、すなわち図1(a)中に示されたループ状の線路、は図1(e)に概略的に示すように微小流路上でその幅wのほぼ半分まで伸びている。もちろん、ひずみ検知部が覆う範囲はこれに限定されるものでなく、必要に応じて適宜定めることができることは言うまでもない。以下ではこのひずみ検知部が流路幅wのちょうど1/2の長さであるとして解析を進める。流路幅に比べて内壁の変位が小さい場合、すなわちΔh<<wが成立する場合には、すでに図4(a)、(b)を参照して説明したように、テイラー展開を使用してひずみゲージ上のひずみεを下式のように表すことができる。

Δh∝μnであるので、出力電圧も粘度への依存性を示す。すなわち、eout∝μ2nとなり、したがってm=2nとなる。シミュレートした結果は測定データと非常によく一致し、両者は図5に示すように、指数m=0.859である、粘度についてのべき乗則を示す。

ここで、本実施例で得られた実験データを同じ温度(20℃)で得られたものとして先行文献で報告されているデータと比較したグラフを図6に示す。同図において、Igarashi et al.、Meijer et al.及びZhang et al.はそれぞれ非特許文献2、3及び4である。本発明に基づいて求められた粘度は既知の粘度の値とよく一致している。他方、非特許文献2~4で報告された粘度の値は場合により多少のずれが見られる。これにより本発明の方法の信頼性が示唆される。

各種の流れの条件についての挙動を調べるため、流量を変化させてFEAシミュレーションを行った。その結果、図7に示すように、すべての場合で、変形と粘度との間にべき乗則関係が見られた。しかしながら、興味深いことに、この関係における指数部は流量に従って変化する。具体的には、図8に示すように、最小流量(0.1mL/分)においてはn≒1であり、流量を増加させるとnは単調に減少し、約60mL/分以降、n=0.25に漸近する。流量が非常に少ない場合には、微小流路はごくわずかしか変形しないはずであり、その結果n≒1となる。流量が大きい場合のnの漸近的な値は約0.25であるが、この値は、PDMS製の微小流路の底面が固いガラス基板に接着されていて流体の流れの下でその上面(接着されている面(底面)の反対側の面)だけが変形する状況において流体を流した場合について解析的に計算された結果(非特許文献1)とほとんど等価である。本願での形状については、FEAシミュレーションの結果により、流体の流れによって引き起こされるひずみは、装置全体がPDMSで作製されているにもかかわらず、主にその上面側で起こることを示唆している。これは、図9に示すように微小流路の底面が相対的にかなり深い位置にあることによるものである。すべての場合において、流体圧変化による流路断面の変形に従って上側内壁面が引き延ばされる長さ(長さの変化分l-l0)を、元の長さl0で割った値として定義されるひずみ(上述の式(S2)参照)は変形の二乗に比例し、したがって出力電圧も指数部が2nである粘度のべき乗則依存性を示す。

FEAによって予測される挙動を実験結果と比較するため、5種類の気体の流量を6mL/分から9mL/分の間で変化させた場合のひずみゲージの出力電圧を測定した。その結果を図10に示す。ここで、指数部は流量に強く依存した。この実験の形態では、流量変化のきざみが1mL/分という小さいものであるにもかかわらず、出力電圧の粘度依存性は、図11に示すように、異なるものとなった。それにもかかわらず、各々の気体についての結果は互いに明確に区別できる。図11に示されるように、各々の場合、データはべき乗則依存性により良好に記述され、また測定結果から得られた指数部(上述のひずみゲージの出力電圧eoutが従うべき乗則関数eout∝μmの指数部m)はFEAシミュレーションによって予測されたもの(流路の変形の量Δhが従うべき乗関数則関数Δh∝μnの指数部n)の2倍となる。

ここで、流量が6mL/分の場合に得られた応答では、出力電圧は気体の注入開始後数秒以内に最大値に到達し、その後は時間が経過しても変化しなかった。これに対して、流量を10mL/分とした場合には出力電圧の時間波形にはややオーバーシュートが見られ、前述のような短時間での飽和特性は見られなかった。この事実は、粘度測定対象流体の流路への導入の際の流量等の測定条件を適宜設定することにより、粘度の実時間での測定や流路を流れている流体の変化を実時間でまた連続的に検出することが可能となることを示している。

ここでの測定は窒素を空気から区別するのに十分なだけ正確である。実際、両者の粘度の違いはわずか0.05×10-5Pa・sである。測定のノイズレベルは1μV未満であるので、粘度の違いがわずかに0.01×10-5Pa・s程度であるn-ブタンとイソブタン(粘度はそれぞれ7.39×10-6Pa・s及び7.48×10-6Pa・s)のような構造異性体同士でさえも識別することができる測定精度を有する。しかしながら、指数部nは流量の関数として変化するので、本発明の測定装置は使用前に較正を行う必要がある。

<液体測定>

気体の粘度は10-6Pa・s~10-5Pa・sの範囲で変化する。他方、液体の粘度はほぼ10-3Pa・sから、多くの場合これよりも非常に大きな値まで変化する。それにもかかわらず、本発明に係る装置は微小流路を流れる液体に対して気体と同じような態様で応答し、したがって液体の粘性を測定するためにも使用できる。

気体の粘度は10-6Pa・s~10-5Pa・sの範囲で変化する。他方、液体の粘度はほぼ10-3Pa・sから、多くの場合これよりも非常に大きな値まで変化する。それにもかかわらず、本発明に係る装置は微小流路を流れる液体に対して気体と同じような態様で応答し、したがって液体の粘性を測定するためにも使用できる。

これを示すために、MeOH、水及びIPA等のいくつかの液体について測定を行った結果を示す。これらの液体の20℃における粘度はそれぞれ0.60×10-3Pa・s、1.0×10-3Pa・s及び2.4×10-3Pa・sである。各測定における流量を0.25mL/分に設定した。各々の液体について、その流れをオン/オフした時のそれぞれの時間依存性のひずみゲージ出力電圧を測定し、図12に示す結果を得た。これからわかるように、信号出力と粘度との間に明確な相関性がある。図13(a)に示すように、これらのデータはm(=2n)=0.820としたべき乗則によく一致する。粘度の範囲を更に広げるため、MeOH濃度を20、40、60及び80vol%に設定したMeOH水溶液についても測定を行った。アルコール-水二元系の粘度は混合比に対して単純な線形依存性を示さず、その代わりに単調ではない態様で変化する。アルコール分子と水分子との間の水素結合が当該混合物の粘度を決めるにあたって重要な役割を演じ、その効果は特定の比率で最大となる。これにより、そこで粘度が最大となる。それにもかかわらず、その測定データは、図13(a)に示すように、べき乗則に直接的に従う。さらには、eout

1/mをMeOH体積割合の関数としてプロットすることにより、図13(b)に示すように、報告された粘度値によく一致する単調でない傾向があることが判る。ここで用いた液体の粘度は気体測定に用いた気体の粘度よりもほぼ50倍大きいが、液体についての流量は気体の場合のほぼ1/40であり、粘度と流量との積の値が同じ態様での測定を行うことになる。しかしながら、液体について得られたmの値は気体についてのFEAシミュレーションから予測された値と直接的に比較することはできない。従って、微小流体装置は事前に気体と液体とで別個に較正する必要がある。それにもかかわらず、本装置は気体及と液体との両者を含む任意の流体の粘度を定めるために使用することができる。

<結論>

polydimethylsiloxane製の微小流体装置を作製し、変形可能な微小流路を通して装置中に流体、すなわち気体及び液体、を流すことで当該流体の粘度を測定した。ここで、微小流路の変形は流体の流れを引き起こすために必要な圧力に依存するが、この圧力は流体の粘度に依存する。この目的のために、微小流路装置中にひずみゲージを埋め込んだが、その位置は微小流路のすぐ上であってこれと交差する、つまりこれを跨ぐように定めた。この構成により、流体の流れによって引き起こされる変形を効率的に測定してこの変形をひずみに変換することができるようになる。このひずみは変形の二乗に比例する。この装置によれば、単一の装置を使用して気体と液体の何れの粘度でも測定することができる。また、これにより、粘度だけでいくつかの気体を精密に識別するに十分な分解能を達成できるが、ここでの当該粘度の範囲は1,47×10-5Pa・sから2.22×10-5Pa・sまでである。また、本発明に係る同一の微小流体装置を使用して、メタノール、水、イソプロピルアルコール及び4種類の異なるアルコール濃度を有するメタノール水溶液等のいくつかの液体の粘性を測定できる。これらの液体の粘度は0.60×10-3Pa・sから2.4×10-3Pa・sの範囲であり、上述の気体に比べてほぼ2桁大きな粘度になっている。「可搬性」、「ポイントオブケア検査」、「装着可能」及び「現場」装置への要求が高まりつつある状況では、非常に広いダイナミックレンジ、作製の容易さ及び高い精度を有する本発明のような装置は、検体間の差異を判別するために粘度を用いることのできる多くの応用に有用であろう。

polydimethylsiloxane製の微小流体装置を作製し、変形可能な微小流路を通して装置中に流体、すなわち気体及び液体、を流すことで当該流体の粘度を測定した。ここで、微小流路の変形は流体の流れを引き起こすために必要な圧力に依存するが、この圧力は流体の粘度に依存する。この目的のために、微小流路装置中にひずみゲージを埋め込んだが、その位置は微小流路のすぐ上であってこれと交差する、つまりこれを跨ぐように定めた。この構成により、流体の流れによって引き起こされる変形を効率的に測定してこの変形をひずみに変換することができるようになる。このひずみは変形の二乗に比例する。この装置によれば、単一の装置を使用して気体と液体の何れの粘度でも測定することができる。また、これにより、粘度だけでいくつかの気体を精密に識別するに十分な分解能を達成できるが、ここでの当該粘度の範囲は1,47×10-5Pa・sから2.22×10-5Pa・sまでである。また、本発明に係る同一の微小流体装置を使用して、メタノール、水、イソプロピルアルコール及び4種類の異なるアルコール濃度を有するメタノール水溶液等のいくつかの液体の粘性を測定できる。これらの液体の粘度は0.60×10-3Pa・sから2.4×10-3Pa・sの範囲であり、上述の気体に比べてほぼ2桁大きな粘度になっている。「可搬性」、「ポイントオブケア検査」、「装着可能」及び「現場」装置への要求が高まりつつある状況では、非常に広いダイナミックレンジ、作製の容易さ及び高い精度を有する本発明のような装置は、検体間の差異を判別するために粘度を用いることのできる多くの応用に有用であろう。

[実験の細部]

<PDMS装置の作製>

以下では実施例で使用したPDMS製の装置の作製手順を具体的に説明する。ネガフォトレジストSU-8 3035を清浄な3インチ片面研磨済みシリコンウエハー上にスピンコーティング手順(3000rpmで30秒間)によりスピンコートして、25μm厚のフォトレジスト層を形成した。95℃で15分間ベーキングした後、フォトレジスト層にフォトマスクをプリントして紫外線で露光した。これに続いて、フォトマスクをウエハーから除去し、ウエハーを再度ベーキングした。このベーキングは65℃で1分間、次いで95℃で5分間行った。硬化していないレジストをpropylene glycol methyl ether acetate(PGMEA)で8分間洗い流すことにより、微小流路構造が形成されたマスター型を得た。

<PDMS装置の作製>

以下では実施例で使用したPDMS製の装置の作製手順を具体的に説明する。ネガフォトレジストSU-8 3035を清浄な3インチ片面研磨済みシリコンウエハー上にスピンコーティング手順(3000rpmで30秒間)によりスピンコートして、25μm厚のフォトレジスト層を形成した。95℃で15分間ベーキングした後、フォトレジスト層にフォトマスクをプリントして紫外線で露光した。これに続いて、フォトマスクをウエハーから除去し、ウエハーを再度ベーキングした。このベーキングは65℃で1分間、次いで95℃で5分間行った。硬化していないレジストをpropylene glycol methyl ether acetate(PGMEA)で8分間洗い流すことにより、微小流路構造が形成されたマスター型を得た。

微小流路モールド手順を適用して、マスター型から微小流路を複製した。主剤と硬化剤(重量比10:1、Sylgard 182)とからなる液体PDMS混合物をSU-8マスター型に注ぎ、次いでガス除去を行った。65℃で数時間硬化させた後、PDMSをマスター型から剥離させた。生検パンチを使用して、流入口(図1(c)に示す「Inlet」)及び流出口(図1(c)に示す「Outlet」)用の貫通孔(それぞれ内径0.75mm、外径1.5mm)を形成した。このPDMSブロック(図1(c)に示す「Bottom PDMS layer」)を、ひずみゲージ(図1(c)に示す「Strain gauge」)が埋め込まれた1mm厚の別個のPDMS薄層(図1(c)に示す「Top PDMS layer」)に不可逆的に接着した。この際、安定した接着を形成するため、70Wで20秒間のプラズマ処理を行った。95℃で数10分間加熱して接着強度を高めることで、PDMS微小流路装置の製造が完了した。このPDMS微小流路装置の写真を図1(b)に示す。

<PDMS微小流路装置での気体/液体流測定>

このPDMS微小流路装置を使用して、各種の気体及び液体の流れにより引き起こされたひずみを測定した。すべての測定において、株式会社東京測器研究所(Tokyo Measuring instruments Laboratory Co., Ltd.)から購入したひずみゲージ(ゲージパターン:FLKB-1-11、長さ:4.3mm、幅:1.4mm、厚さ:30μm、ゲージ率:2.11、ゲージ抵抗:120Ω)を使用した。このひずみゲージの正確な寸法を示す顕微鏡像を図1(a)に示す。ひずみゲージからの全ての出力電圧はNI 9237 simultaneous bridge module(National Instruments Corporation)を使用して、ブリッジ電圧2.5Vを印加して測定し、サンプリングレート20Hzで記録した。データ収集プログラムはLabVIEW(National Instruments Corporation)を使用して設計した。ガス流はマスフローコントローラ(MFC;株式会社堀場製作所SEC-N112MGM)を使って調節した。この流れは流入口から流量10mL/分で20秒間注入し、次いで20秒間の気体流のない時間間隔を置いた。同様な気体流サイクルを流量6、7、8及び9mL/分としたものにも与えた。漏れがないことを確認するため、体積流量計(volumetric flow meter)(ProFLOW 6000 Electronic Flowmeter, Restek Corporation)を使って流出口で流量を測定した。実験はCO2、N2、空気、He及びArを使用して行った。

このPDMS微小流路装置を使用して、各種の気体及び液体の流れにより引き起こされたひずみを測定した。すべての測定において、株式会社東京測器研究所(Tokyo Measuring instruments Laboratory Co., Ltd.)から購入したひずみゲージ(ゲージパターン:FLKB-1-11、長さ:4.3mm、幅:1.4mm、厚さ:30μm、ゲージ率:2.11、ゲージ抵抗:120Ω)を使用した。このひずみゲージの正確な寸法を示す顕微鏡像を図1(a)に示す。ひずみゲージからの全ての出力電圧はNI 9237 simultaneous bridge module(National Instruments Corporation)を使用して、ブリッジ電圧2.5Vを印加して測定し、サンプリングレート20Hzで記録した。データ収集プログラムはLabVIEW(National Instruments Corporation)を使用して設計した。ガス流はマスフローコントローラ(MFC;株式会社堀場製作所SEC-N112MGM)を使って調節した。この流れは流入口から流量10mL/分で20秒間注入し、次いで20秒間の気体流のない時間間隔を置いた。同様な気体流サイクルを流量6、7、8及び9mL/分としたものにも与えた。漏れがないことを確認するため、体積流量計(volumetric flow meter)(ProFLOW 6000 Electronic Flowmeter, Restek Corporation)を使って流出口で流量を測定した。実験はCO2、N2、空気、He及びArを使用して行った。

液体流の測定については、シリンジポンプ(PHD 2000 Dual Syringe Pump, Harvard Apparatus)を使用して流量を0.25mL/分に設定した。MeOH、水、IPA及び4通りの異なった濃度のMeOH水溶液を使用した。MeOH水溶液については、濃度を20、40、60及び80vol%に設定した。これらの水溶液試料を、図12及び図13中ではそれぞれM2H8、M4H6、M6H4及びM8H2の記号で示す。また、同様な記法として、水をM0H10、またMeOHをM10H0という記号で示すこともある。

<FEAシミュレーション>

FEAシミュレーション用構造力学モジュール(Structural Mechanics Module for the FEA simulation)を備えたCOMSOL Multiphysics 5.6を使用した。図1(a)~(d)に示す寸法を有するPDMS製の装置をモデル化した。シミュレーションに使用したすべてのパラメータを下表に示す。この装置の構造全体を約60000個の要素のメッシュに分割した。実験に使用したCO2、N2、空気、He及びArに加えて、5種類の気体、すなわちC3H8、H2、C2H6、CH4及びSO2もまた追加でシミュレートして、それぞれのフィッティングカーブをできるだけ正確に求めた。なお、表1に示すパラメータのうち、「微小流路の高さ」に関しては、図1(d)では「Channel」の高さを25μmと示しているが、装置の製造時に生じ得る不可避的な誤差(±数μm程度)を考慮して、シミュレーションでは27μmの値を設定した。

FEAシミュレーション用構造力学モジュール(Structural Mechanics Module for the FEA simulation)を備えたCOMSOL Multiphysics 5.6を使用した。図1(a)~(d)に示す寸法を有するPDMS製の装置をモデル化した。シミュレーションに使用したすべてのパラメータを下表に示す。この装置の構造全体を約60000個の要素のメッシュに分割した。実験に使用したCO2、N2、空気、He及びArに加えて、5種類の気体、すなわちC3H8、H2、C2H6、CH4及びSO2もまた追加でシミュレートして、それぞれのフィッティングカーブをできるだけ正確に求めた。なお、表1に示すパラメータのうち、「微小流路の高さ」に関しては、図1(d)では「Channel」の高さを25μmと示しているが、装置の製造時に生じ得る不可避的な誤差(±数μm程度)を考慮して、シミュレーションでは27μmの値を設定した。

以上詳細に説明したように、本発明によれば広い粘度範囲の流体(気体、液体、その他、気体-液体二相流体などの特殊な流体)の粘度を簡単にまた高精度で測定することができる。また、本発明は単に粘度を測定するだけではなく、粘度測定に基づく他の分野への応用も可能である。一例を挙げれば、本発明は粘度の違いにより分子を識別することへも応用できる。この分子識別に当たって、本発明が提供する高い測定精度により、例えば粘度の違いがわずかに0.01×10-5Pa・s程度であるn-ブタンとイソブタンの識別も可能となる。

T. Gervais, J. El-Ali, A. Gunther and K. F. Jensen, Lab Chip, 2006, 6, 500-507.

K. Igarashi, K. Kawashima and T. Kagawa, Sens. Actuator A-Phys., 2007, 140, 1-7.

A. S. Meijer, A. S. de Wijn, M. F. E. Peters, N. J. Dam and W. van de Water, J. Chem. Phys., 2010, 133, 164315.

J. T. Zhang, H. Lin and J. Che, Metrologia, 2013, 50, 377-384.

Ogasawara, T. et al., Compos. Sci. Technol. 71, 1826-1833 (2011).

Claims (12)

- 粘度を測定すべき流体を流路に流し、

前記流体を流すことにより前記流路の内壁に生じた変形の量を測定し、

前記測定された変形の量に基づいて前記流体の粘度を求める

粘度測定方法。 - 前記変形の量をひずみとして測定する、請求項1に記載の粘度測定方法。

- 前記ひずみは前記内壁上または前記内壁中に生じるひずみである、請求項2に記載の粘度測定方法。

- 前記ひずみは前記内壁表面であって前記ひずみを測定する位置における前記内壁表面に沿った方向のひずみである、請求項3に記載の粘度測定方法。

- 前記ひずみは前記流路に交差する面による前記流路の断面内のひずみである、請求項3または4に記載の粘度測定方法。

- 前記内壁の変形は前記流路に交差する面による前記流路の断面の形状の変形であり、

前記ひずみは前記変形によって前記断面形状の辺が変位することにより前記辺の長さが変化して生じるひずみである、請求項2から5の何れかに記載の粘度測定方法。 - 前記ひずみの大きさは前記変位の量の2乗に比例する、請求項6に記載の粘度測定方法。

- さらに、粘度が既知の流体を前記流路に流したときの前記変形の量を測定することにより前記変形の量と粘度の絶対値との関係を較正する、請求項1から7の何れかに記載の粘度測定方法。

- 前記既知の流体が前記流路を流れる際の流量は、前記粘度を測定すべき流体が前記流路を流れる流量と同じである、請求項8に記載の粘度測定方法。

- 粘度を測定すべき流体が流れる流路と、

前記流体を流すことにより前記流路の内壁に生じた変形の量を測定する手段と、

前記測定された変形の量に基づいて前記流体の粘度を求める手段と

を設け、

請求項1から9の何れかに記載の粘度測定方法により前記流体の粘度を測定する粘度測定装置。 - 前記変形の量を測定する手段は前記流路の内壁上または内壁中に設けられたひずみゲージである、請求項10に記載の粘度測定装置。

- 前記粘度測定装置は気体と液体の両方の粘度を測定する、請求項11に記載の粘度測定装置。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US202163195894P | 2021-06-02 | 2021-06-02 | |

| US63/195,894 | 2021-06-02 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2022185568A true JP2022185568A (ja) | 2022-12-14 |

| JP2022185568A5 JP2022185568A5 (ja) | 2025-04-01 |

Family

ID=84438770

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2022077844A Pending JP2022185568A (ja) | 2021-06-02 | 2022-05-11 | 粘度測定方法及び装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2022185568A (ja) |

-

2022

- 2022-05-11 JP JP2022077844A patent/JP2022185568A/ja active Pending

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Pipe et al. | High shear rate viscometry | |

| Leroy et al. | Hydrodynamic Interaction between a Spherical Particle and an Elastic Surface:<? format?> A Gentle Probe for Soft Thin Films | |

| Turner et al. | Experimental investigation of gas flow in microchannels | |

| Cavaniol et al. | Flowmetering for microfluidics | |

| Heinisch et al. | Reduced order models for resonant viscosity and mass density sensors | |

| Etchart et al. | MEMS sensors for density–viscosity sensing in a low-flow microfluidic environment | |

| Nguyen et al. | Viscosity measurement based on the tapping-induced free vibration of sessile droplets using MEMS-based piezoresistive cantilevers | |

| O’Connell et al. | Novel nanobubble inflation method for determining the viscoelastic properties of ultrathin polymer films | |

| Ledesma et al. | Single-cell system using monolithic PMUTs-on-CMOS to monitor fluid hydrodynamic properties | |

| Wang et al. | Viscosity and density decoupling method using a higher order Lamb wave sensor | |

| Heinisch et al. | A resonating rheometer using two polymer membranes for measuring liquid viscosity and mass density | |

| Shiba et al. | Microchannel measurements of viscosity for both gases and liquids | |

| EP2109760B1 (en) | Flow velocity and pressure measurement using a vibrating cantilever device | |

| US8544316B2 (en) | Micro viscometer | |

| Mohammadamini et al. | A suspended polymeric microfluidic sensor for liquid flow rate measurement in microchannels | |

| CN114659935A (zh) | 一种微量液体粘度和微通道流阻的测量方法及装置 | |

| Belardinelli et al. | Second flexural and torsional modes of vibration in suspended microfluidic resonator for liquid density measurements | |

| Shi et al. | Study on a differential pressure microflow sensor on microfluidic chip | |

| CN109738113B (zh) | 一种基于微气泡的微通道内压强测试方法 | |

| JP2022185568A (ja) | 粘度測定方法及び装置 | |

| Hao et al. | Multi-position measurable flow velocity sensor for microfluidic applications | |

| Zheng et al. | A multiposition method of viscous measurement for small-volume samples with high viscous | |

| Westin et al. | A novel system for measuring liquid flow rates with nanoliter per minute resolution | |

| Zhang et al. | Experimental study on slip flow of nitrogen through microchannels at atmospheric pressure | |

| Blom et al. | A differential viscosity detector for use in miniaturized chemical separation systems |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20250321 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20250321 |