JP2015138212A - image forming apparatus - Google Patents

image forming apparatus Download PDFInfo

- Publication number

- JP2015138212A JP2015138212A JP2014010912A JP2014010912A JP2015138212A JP 2015138212 A JP2015138212 A JP 2015138212A JP 2014010912 A JP2014010912 A JP 2014010912A JP 2014010912 A JP2014010912 A JP 2014010912A JP 2015138212 A JP2015138212 A JP 2015138212A

- Authority

- JP

- Japan

- Prior art keywords

- bias

- paper

- cleaning

- transfer

- image forming

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Electrostatic Charge, Transfer And Separation In Electrography (AREA)

- Control Or Security For Electrophotography (AREA)

Abstract

Description

本発明は、複写機、プリンタ、ファクシミリ等、電子写真方式の画像形成装置に関する。 The present invention relates to an electrophotographic image forming apparatus such as a copying machine, a printer, and a facsimile.

画像形成時の処理過程で、転写部材(例えば、2次転写ローラ)には汚れが生じる。汚れの原因として、例えば転写前後の残トナー、紙間又は紙幅外に付着する地汚れトナー、飛散トナー、又はジャム時の作像トナー等が付着することが挙げられる。また、記録材から生じる異物(特に紙粉)の付着もある。 In the process of image formation, the transfer member (for example, the secondary transfer roller) is soiled. As the cause of the contamination, for example, residual toner before and after transfer, ground contamination toner that adheres between papers or outside the paper width, scattering toner, or image forming toner at the time of jamming may be mentioned. In addition, foreign matter (especially paper dust) generated from the recording material may be attached.

このような転写部材の汚れを除去する技術として、記録材への転写時以外のタイミングで転写部材に転写バイアスとは逆極性を印加したり、転写バイアスと同極性/逆極性を切り換えて印加したりするバイアスクリーニングがある。 As a technique for removing such stains on the transfer member, a reverse polarity to the transfer bias is applied to the transfer member at a timing other than the time of transfer to the recording material, or the same polarity / reverse polarity as the transfer bias is switched and applied. There is bias cleaning.

例えば、特許文献1には、画像はみ出し時の転写部材汚れを除去する目的で記録材の大きさと画像の大きさの関係から画像がはみ出しているかを判断し、はみ出した場合にはジョブ後クリーニングを行う構成が開示されている。しかし、はみ出しトナーの除去を目的とし、紙粉に対する制御は特に考慮されていない。

For example, in

このようなバイアスクリーニング技術について、例えば印加する極性の順番、印加する時間、バイアスの大きさ、又は印加する回数等により、転写部材の汚れの除去に違いが生じることが知られている。 With regard to such a bias cleaning technique, it is known that there is a difference in the removal of dirt on the transfer member depending on, for example, the order of polarity to be applied, the time to be applied, the magnitude of the bias, or the number of times to be applied.

例えば、特許文献2には、像担持体の寿命を延ばす目的で、印刷枚数に応じてクリーニングの時間を決める構成が開示されている。このような構成では、紙粉が多く溜まってしまう再生紙を大量通紙した場合、通紙後に長時間クリーニングを行うことになり、紙粉を転写部材に保持したい直接転写タイプ等では、大量の紙粉が像担持体のクリーニングユニットへ運ばれることになる。

For example,

また、特許文献3には、生産性を最大限確保しつつ連続印刷時に、小サイズ紙利用後の大サイズ紙の裏汚れを解消する構成が開示されている。すなわち、小サイズ紙の幅と大サイズ紙の幅に応じて必要バイアスクリーニング時間を求め、その時間を確保できる紙間を紙サイズ切り換え時に設定して、クリーニングする。しかし、このような構成では連続印刷時以外では効果を奏さない。

本発明の課題は、転写部材に付着した紙粉を制御し、ダウンタイムの最小化と転写部材に付着した残トナーを除去することで品質異常を防止できる画像形成装置を提供することである。 An object of the present invention is to provide an image forming apparatus capable of preventing quality abnormality by controlling paper dust attached to a transfer member, minimizing downtime and removing residual toner attached to the transfer member.

上記課題は、トナー像を担持する像担持体と、前記像担持体との間に転写ニップを形成する転写部材と、前記像担持体上のトナー像を前記転写ニップで記録材へ転写するための転写バイアス及び印刷ジョブの前又は後に前記転写部材をクリーニングするためのクリーニングバイアスを出力可能な電源と、前記電源を制御する制御部と、を備え、前記制御部は、記録材の種類に応じて前記クリーニングバイアスを変更することによって、解決される。 An object of the present invention is to transfer an image carrier that carries a toner image, a transfer member that forms a transfer nip between the image carrier and a toner image on the image carrier to a recording material at the transfer nip. A power source capable of outputting a cleaning bias for cleaning the transfer member before or after the print job and a print job, and a control unit for controlling the power source, the control unit depending on the type of the recording material This can be solved by changing the cleaning bias.

本発明によれば、紙種に応じてクリーニングバイアス制御を変更して紙粉を制御することにより、ダウンタイムを最小に抑えトナーを除去することができる。 According to the present invention, the toner can be removed while minimizing the downtime by changing the cleaning bias control according to the paper type to control the paper dust.

以下、実施形態について説明する前に、実施形態の理解を容易にするための予備的事項について説明する。 Hereinafter, before describing the embodiment, a preliminary matter for facilitating understanding of the embodiment will be described.

上述したバイアスクリーニングは、2次転写ローラ等の転写部材におけるトナー汚れの除去を主目的としており、例えば、紙幅外にある地汚れトナーを除去する場合には、クリーニングを長く実施するといったことが行われていた。なお、「トナー」は、キャリアを用いる2成分現像においてはキャリアを含む場合もある。 The above-described bias cleaning is mainly intended to remove toner stains on a transfer member such as a secondary transfer roller. For example, when removing ground stain toner outside the paper width, cleaning may be performed for a long time. It was broken. The “toner” may include a carrier in the two-component development using the carrier.

近年、環境に配慮した再生紙が記録材たる用紙として使われるようになってきているが、一般に再生紙は再生パルプを使用しているため繊維が弱く、かつ填料である炭酸カルシウムを多く入れることが多いため、搬送される際に紙粉を発生させ易い。ここで「紙粉」とは、主として記録材から発生する繊維状の異物を指すが、記録材製造工程で混入するような異物も含む。また、記録材は、転写媒体、記録紙等とも称し、その種類には様々あるが、大別すると普通紙(PPC用紙)、再生紙、コート紙に分けられる。 In recent years, recycled paper that is environmentally friendly has come to be used as recording paper. Generally, recycled paper uses recycled pulp, so it has weak fibers and contains a large amount of calcium carbonate as a filler. Therefore, it is easy to generate paper dust when being conveyed. Here, “paper dust” refers to fibrous foreign matter mainly generated from the recording material, but also includes foreign matter that is mixed in the recording material manufacturing process. The recording material is also referred to as a transfer medium, recording paper, and the like, and there are various types. However, the recording material is roughly classified into plain paper (PPC paper), recycled paper, and coated paper.

転写ローラに紙粉がつくと、そのローラ部分に転写電流が流れ込んだり、放電の基点となったりして画像上に白抜けが生じる。また、転写ローラに溜め込んだ紙粉を次の用紙が不安定な状態で運び、定着ユニット内に落下させると、その紙粉が定着ユニット内の加圧ローラに固着してしまうことがある。これらの問題に対処するため、転写ローラからトナーのみでなく、紙粉も除去することが望ましい。 When paper dust adheres to the transfer roller, a transfer current flows into the roller portion or becomes a base point of discharge, resulting in white spots on the image. Further, when the paper dust accumulated on the transfer roller is carried in a state where the next paper is unstable and dropped into the fixing unit, the paper dust may be fixed to the pressure roller in the fixing unit. In order to cope with these problems, it is desirable to remove not only toner but also paper dust from the transfer roller.

また、直接転写方式の画像形成装置において、クリーニングユニットに紙粉除去ブラシ等を有していない場合、感光体ドラムに紙粉が付着してクリーニング不良の基点となったり、帯電部材を汚してしまったりする。このような装置では、紙粉をなるべく転写ローラに保持しておき、次の用紙で回収したり、あるいは転写ローラから下に紙粉を落として回収ボックスで回収したりすることが望ましい。このように、紙粉を除去したり、転写ローラに保持したりすることを、以下では「紙粉を制御する」と表現する。 In addition, in a direct transfer type image forming apparatus, if the cleaning unit does not have a paper dust removal brush or the like, the paper dust adheres to the photosensitive drum and becomes a starting point for poor cleaning, or the charging member is soiled. I'll be relaxed. In such an apparatus, it is desirable to hold the paper dust on the transfer roller as much as possible and collect it with the next paper, or drop the paper powder down from the transfer roller and collect it with the collection box. In this way, removing paper dust or holding it on a transfer roller is expressed as “controlling paper dust” below.

しかしながら、紙粉の制御を意図してクリーニング方法を変えると次のトレードオフを生じる。紙粉をローラ部分から除去するためにクリーニング回数を常に多くすると、装置のダウンタイムが増える。一方、紙粉をローラ部分で保持するためにクリーニング回数を常に少なくすると、元々のトナー除去の機能が低下してしまう。そのため、用紙の裏汚れや、搬送路等に落ちたトナーによるコバ面の汚れ等の品質異常を起こすおそれがある。なお、コバ面の汚れとは、印刷した用紙を例えば、約500枚以上束ねた端面に生じた汚れのことである。 However, if the cleaning method is changed in order to control paper dust, the following trade-off occurs. If the number of cleanings is always increased in order to remove the paper dust from the roller portion, the downtime of the apparatus increases. On the other hand, if the number of times of cleaning is always reduced in order to hold the paper dust at the roller portion, the original toner removal function is degraded. For this reason, there is a risk of causing quality abnormalities such as the backside of the paper and the dirt on the edge surface due to the toner falling on the conveyance path. The edge surface contamination is contamination generated on an end surface of about 500 or more printed sheets bundled.

以下の実施形態では、転写部材に付着した紙粉を制御し、ダウンタイムの最小化と転写部材に付着した残トナーを除去することで品質異常を防止できる画像形成装置を提供することを目的とする。 In the following embodiments, an object of the present invention is to provide an image forming apparatus that controls paper dust attached to a transfer member, minimizes downtime, and removes residual toner attached to the transfer member, thereby preventing quality abnormalities. To do.

(第1の実施形態)

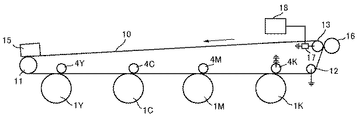

図1は、第1の実施形態に係る画像形成装置の内部構成を示す模式図である。本実施形態は、タンデム型中間転写方式のフルカラープリンタ100に適用した例である。

(First embodiment)

FIG. 1 is a schematic diagram illustrating an internal configuration of the image forming apparatus according to the first embodiment. The present embodiment is an example applied to a tandem intermediate transfer type full-

図1に示すように、このプリンタ100は、装置本体110内に配置され、画像を形成する構成を備えた画像形成部120と、給紙部130と、排紙部140とを有する。給紙部130は、装置本体110の下に配置され、シート状記録材である用紙Sを収容する給紙カセット20と画像形成部120に用紙Sを給送する構成を備えている。排紙部140は、装置本体110の上面に配置され、画像形成された用紙Sを排出する排紙ローラ24及び排出された用紙Sを積載する排紙トレイ25等を備えている。

As shown in FIG. 1, the

画像形成部120には、中間転写体としての無端状ベルトで構成された中間転写ベルト10が配置されている。中間転写ベルト10の下方には、中間転写ベルト10の搬送方向の上流側から順に、4つの作像ユニット2Y、2M、2C、2Kが配置されている。これらは、イエロー、マゼンタ、シアン、ブラックに対応する作像ユニットであり、その構成は、作像プロセスに用いられる色が異なる以外は同様である。そこで、以下の説明、及び図2以降では、各作像ユニットで共通する符号のみを記し、不明瞭とならない限りトナーの色等を表すアルファベットの添字は省略する。

In the

作像ユニット2は、感光体1と、感光体1の周囲に配置された帯電部、現像部、1次転写ローラ4、クリーニング部等で構成されている。これら各部材の構成は従来と基本的に同じであり、感光体1上で周知のプロセス(帯電工程、露光工程、現像工程)が実行され、感光体1上に所望のトナー像が形成される。つまり、現像部において、帯電工程、露光工程を経て感光体1上に形成された潜像が、トナー(2Yであればイエロートナー)とキャリアとを含む2成分現像剤により可視像処理される。

The

感光体1上に形成されたトナー像は、1次転写ローラ4が配置された1次転写部(1次転写ニップ)において、中間転写ベルト10上に転写される(1次転写工程)。転写を終えた感光体1の表面は、クリーニング部にて、感光体1上に残存した未転写トナー等を回収される(クリーニング工程)。クリーニング後、感光体1の表面は不図示の除電ローラにより電位を初期化される。このような工程を経ることで、感光体1上で行われる一連の作像プロセスが終了する。

The toner image formed on the

上述した作像プロセスは、モノクロ画像のみの単一画像形成時及びフルカラー画像形成時にそれぞれ実行されるが、フルカラー画像形成時には、図1に示した4つの作像ユニット2Y〜2Kにおいて各工程がそれぞれ実行される。現像工程を経て各感光体1上に形成された各色のトナー像は、像担持体としての中間転写ベルト10上に重ね転写され、中間転写ベルト10上にカラー画像が形成される。中間転写ベルト10上に1次転写されたトナー像は、2次転写手段としての2次転写ローラ16が配置された2次転写部(2次転写ニップ)に達し、そこへ送り込まれた用紙S上に一括転写される。

The above-described image forming process is executed at the time of forming a single image of only a monochrome image and at the time of forming a full color image. At the time of forming a full color image, each process is performed in each of the four

一方、2次転写ニップの位置へ用紙Sを搬送する給紙部130では、用紙Sが複数枚重ねて給紙カセット20に収納され、給紙ローラ21と分離手段の協働作用により1枚ずつ分離されて給紙される。給紙された用紙Sは、レジストローラ22で一旦停止され、斜めずれ等を修正された後、レジストローラ22により所定のタイミングで2次転写ニップに向けて搬送される。

On the other hand, in the

2次転写ニップの位置でトナー像を転写された用紙Sは、定着装置23へ搬送される。ここで、定着ローラと加圧ローラによる熱と挟持圧力によってトナーが溶解され、用紙S表面に転写されたトナー像を定着する。定着を終えた用紙Sは、片面印刷の場合には、排紙ローラ24により、装置本体110の上面に形成された排紙トレイ25へ出力画像として排出され、スタックされる。両面印刷の場合には、両面印刷用の用紙反転経路(不図示)を経て再びレジストローラ22の用紙搬送上流側へ用紙Sを送って裏面に画像形成を施す。

The sheet S on which the toner image is transferred at the position of the secondary transfer nip is conveyed to the fixing

図2は、タンデム中間転写方式の転写ユニットを拡大して示す模式図である。中間転写ベルト10は、不図示のバネにより引張力を受けるテンションローラ11(図2では最も左に位置する)と、駆動ローラ13と、そのベルト回転上流側に設置された入口ローラ12との3軸に巻きかけられている。また、ベルトを介して駆動ローラ13に対向して2次転写ローラ16が設置されている。更に、テンションローラ11の上には、ベルトクリーニングユニット15が設置されている。また、プリンタ100は、2次転写バイアス及びクリーニングバイアスを出力可能な電源17と、電源17の出力を制御する制御部(CPU)18とを備える。電源17は駆動ローラ13に接続され、電源17が出力する2次転写バイアス及びクリーニングバイアスは駆動ローラ13へ印加される。

FIG. 2 is an enlarged schematic view showing a tandem intermediate transfer type transfer unit. The

ポリイミド製の中間転写ベルト10の内側の表面抵抗は9乗〜12乗Ω/sq、体積抵抗は8.5乗〜13.5乗Ω・cmである。中間転写ベルト10は、所定の極性に帯電したトナー像を担持するとともに矢示の方向に回転する。

The inner surface resistance of the polyimide

入口ローラ12は、1次転写バイアスと2次転写バイアスの干渉を防ぐため、直接、又は抵抗を介して接地し、その必要がない場合は電気的に浮かせる。本実施形態では直接接地している。

In order to prevent interference between the primary transfer bias and the secondary transfer bias, the

不図示の駆動モータにより中間転写ベルト10を回転駆動する駆動ローラ13は、斥力バイアス(2次転写バイアス)が印加される斥力ローラを兼ねている。この斥力ローラには非転写時にクリーニングバイアスが印加される。このクリーニングバイアスによって2次転写ローラ16と中間転写ベルト10との間には静電力が生じる。2次転写ローラ16に付着したトナーは、静電力によって2次転写ローラ16側から中間転写ベルト10側へ転移し、2次転写ローラ16上から除去される(以下、この除去動作をバイアスクリーニングと呼ぶ)。なお、図2の構成にかえて、斥力ローラ(駆動ローラ13)を接地し、電源を2次転写ローラ16に接続してバイアスクリーニングを行ってもよい。

A

転写部材である2次転写ローラ16は、抵抗が7〜8乗Ωのスポンジ材で構成されており、中間転写ベルト10に対して接離可能な機構を有する場合もある。この2次転写ローラ16に斥力ローラが斥力バイアス(2次転写バイアス)を印加することで、中間転写ベルト10上に1次転写されたトナー像が用紙上に転写される(2次転写)。また、2次転写バイアスを2次転写ローラ16側に引力バイアスとして印加しても同様の効果が得られ、その場合は2次転写バイアス極性が逆になる。なお、2次転写ローラ16にかえて、同じく転写部材である2次転写ベルトを用いて2次転写を行ってもよい。

The

本実施形態では、この2次転写ローラ16は機械的なクリーニング機構(例えば、クリーニングブラシ、クリーニングブレード及びクリーニングウェブ等)を有していない。ただし、クリーニング機構を有している場合でも、バイアスクリーニングは有効である。

In the present embodiment, the

バイアスクリーニングにより2次転写ローラ16から除去されるトナーや紙粉は、中間転写ベルト10により運ばれ、ベルトクリーニングユニット15によって回収される。以下、2次転写ローラ16に対するバイアスクリーニングについて説明し、その後、ベルトクリーニングユニット15について説明する。

Toner and paper dust removed from the

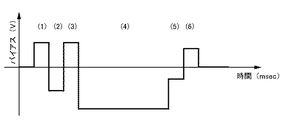

図3は、2次転写バイアス制御の典型的な順序を表すタイミングチャートである。制御部(CPU)18は、電源17の出力、すなわち2次転写バイアス及びクリーニングバイアスの出力を制御する。制御部(CPU)18は、電源17が出力するクリーニングバイアスの極性、出力時間及び出力の大きさ等を制御する。横軸に時間(msec)をとり、縦軸にバイアス(V)をとって、バイアスを印加するタイミング、出力及び時間を表している。以下、図3の(1)〜(6)の段階について、順に説明する。 FIG. 3 is a timing chart showing a typical sequence of secondary transfer bias control. The control unit (CPU) 18 controls the output of the power source 17, that is, the output of the secondary transfer bias and the cleaning bias. The control unit (CPU) 18 controls the polarity of the cleaning bias output from the power supply 17, the output time, the output magnitude, and the like. The horizontal axis represents time (msec) and the vertical axis represents bias (V), and the timing, output, and time for applying the bias are represented. Hereinafter, steps (1) to (6) in FIG. 3 will be described in order.

まず、(1)〜(3)の段階は、画像転写前のバイアスクリーニングである。バイアスを正極と負極に交互に切り換えることにより、転写ローラからトナー及び紙粉を除去している。なお、(1)〜(3)のようなシーケンスをクリーニングシーケンスと呼ぶ。 First, steps (1) to (3) are bias cleaning before image transfer. Toner and paper dust are removed from the transfer roller by alternately switching the bias between the positive electrode and the negative electrode. A sequence such as (1) to (3) is called a cleaning sequence.

本実施形態では、(1),(3)の段階で正極性、(2)の段階で負極性としているが、例えばバイアスを印加する回数が増えたり、極性の順番が逆であったり、(1),(3)の段階での絶対値が異なったりする場合もある。また、(1),(3)の段階では、それぞれ定電流制御、又は定電圧制御による高圧出力制御を行っており、例えば(1)の段階において前半部分は15μAとし、後半部分は10μAに設定する等、出力を変更してもよい。更に、図3の例では正負の極性切り換えに待ち時間等はないが、電源の仕様上、必要な場合は切り換え待ち時間が入ってもよい。 In this embodiment, the positive polarity is set at the stages (1) and (3), and the negative polarity is set at the stage (2). For example, the number of times of applying the bias is increased, the polarity order is reversed, The absolute values at the stages 1) and (3) may be different. Further, in the stages (1) and (3), high voltage output control is performed by constant current control or constant voltage control, respectively. For example, in the stage (1), the first half is set to 15 μA and the second half is set to 10 μA. For example, the output may be changed. Further, in the example of FIG. 3, there is no waiting time for switching between positive and negative polarities, but a switching waiting time may be entered if necessary due to the specifications of the power supply.

一般に、この(1)〜(3)のクリーニングシーケンスは繰り返す回数が多いほど効果があるが、画像転写前であるため回数を増やしすぎるとファーストコピータイムの増加につながる。そのため、通常はレイアウトとプロセス線速等で決まるファーストコピータイムの最小値の中で、できるだけ多く実施することが多い。 Generally, the cleaning sequence (1) to (3) is more effective as the number of repetitions is increased. However, since the number is increased before the image transfer, the first copy time is increased. For this reason, it is often carried out as much as possible within the minimum value of the first copy time determined by the layout and process line speed.

したがって、(1)〜(3)のクリーニングシーケンスでは十分に転写ローラの汚れを除去できないことが生じる。そのため、従来ではトナー汚れが多い場合にクリーニング時間を増やしたり(特許文献1)、感光体の寿命を確保できる前提の下で最大限クリーニングを実施したりする(特許文献2)といったことが行われている。 Accordingly, the cleaning sequence (1) to (3) may not sufficiently remove the transfer roller. For this reason, conventionally, the cleaning time is increased when there is a lot of toner contamination (Patent Document 1), or the maximum cleaning is performed on the premise that the life of the photoreceptor can be secured (Patent Document 2). ing.

次に、(4)の段階は、画像部での転写を表している。本実施形態では、負帯電のトナーを用いて斥力で転写しているので、(4)は負極性である。トナーの帯電極性や斥力又は引力方式が変わった場合は、それに合わせた極性となる。 Next, stage (4) represents transfer in the image area. In this embodiment, since negatively charged toner is used to transfer by repulsive force, (4) is negative. When the charging polarity, repulsive force, or attractive method of the toner changes, the polarity changes accordingly.

図3に示すように、(4)の段階では、クリーニングバイアス適用終了後に一気にバイアスを立ち上げているが、例えば出力を二段階に分けて最初の100msecは50%の出力とし、100msec過ぎてから100%の出力にするといった調整をしてもよい。また、画像部先端のみ出力を変化させてもよい。 As shown in FIG. 3, in the stage (4), the bias is raised at once after the application of the cleaning bias. However, for example, the output is divided into two stages and the first 100 msec is set to 50%, and after 100 msec has passed. Adjustments such as 100% output may be made. Further, the output may be changed only at the tip of the image portion.

次いで、(5)の段階は、画像部電流の後端部でのバイアス状態を表している。図3では、画像部での転写バイアスの絶対値より小さくする場合を示した。後端のバイアスは、用紙後端の搬送挙動を安定させる意図で小さくしているが、逆にトナーが搬送中に散ってしまう「搬送チリ」を解消するために、大きくする場合も考えられる。また、後端と画像部のバイアスを同じ大きさとしてもよいし、(5)の段階で、画像転写後のクリーニングバイアスを兼ねてもよい。 Next, stage (5) represents the bias state at the rear end of the image portion current. FIG. 3 shows the case where the absolute value of the transfer bias in the image portion is made smaller. The bias at the trailing edge is made small for the purpose of stabilizing the conveying behavior at the trailing edge of the paper, but conversely, it may be increased in order to eliminate “conveying dust” in which toner is scattered during conveyance. Further, the bias of the rear end and the image portion may be the same magnitude, and may also serve as the cleaning bias after the image transfer in the step (5).

最後に、(6)の段階は、画像転写後のクリーニングバイアス状態を表している。この段階において、正極性で印刷ジョブ前と同じ時間、かつ画像転写前よりも小さくバイアスを印加しているが、これに限らない。クリーニングしたい対象、システムによって最適なものを選択すればよく、印刷ジョブ前より長時間であったり、高出力であったりする場合もある。なお、印刷ジョブは、転写プロセスにおいて、転写時に転写バイアスを掛ける作業単位である。 Finally, stage (6) represents the cleaning bias state after image transfer. At this stage, the bias is applied for the same time as before the print job at a positive polarity and smaller than before the image transfer, but this is not restrictive. What is necessary is just to select the most suitable one depending on the target to be cleaned and the system, and it may take a longer time than before the print job or the output may be high. A print job is a unit of work that applies a transfer bias during transfer in the transfer process.

一般に、バイアスクリーニングを適用する画像形成装置では、これまで説明したように(1)〜(3)の印刷ジョブ前のクリーニングバイアス、(4)〜(5)の画像部バイアス、(6)の印刷ジョブ後のクリーニングバイアスから成り立っている。更に連続印刷時には、不図示の紙間のバイアスがある。以上、4種類のバイアスに大きく区分けできる。 In general, in an image forming apparatus to which bias cleaning is applied, as described above, cleaning bias before a print job of (1) to (3), image portion bias of (4) to (5), and printing of (6) Consists of post-job cleaning bias. Furthermore, there is a bias between sheets (not shown) during continuous printing. As described above, the bias can be broadly classified into four types.

ところで、紙粉を確実に転写ローラから除去することは通常のクリーニングシーケンスでは難しい。バイアスクリーニングではトナー除去が第一の目的である点は変わらないため、出力電圧はトナー除去に最適に合わせるのが通常である。トナーは元々帯電しており、なおかつ帯電する性質を有しているため、バイアスをかけることで帯電をコントロールして除去できる。 By the way, it is difficult to remove the paper dust from the transfer roller with certainty in a normal cleaning sequence. Since bias cleaning does not change the primary purpose of toner removal, the output voltage is usually optimally matched to toner removal. Since the toner is originally charged and has a property of being charged, the toner can be controlled and removed by applying a bias.

一方、紙粉はそのような性質を有していないため、強制的に帯電させて排除することになる。そうするためにはトナーのクリーニングよりも長時間クリーニングを実行することが必要となる。すなわち、紙粉を除去するためにはクリーニングシーケンスを長くしなければならない。 On the other hand, since paper dust does not have such properties, it is forcibly charged and eliminated. In order to do so, it is necessary to perform cleaning for a longer time than toner cleaning. That is, in order to remove paper dust, the cleaning sequence must be lengthened.

しかし、上述したように、印刷ジョブ前のクリーニングシーケンスはファーストプリントタイムに関わり、レイアウトとプロセス線速から決めるのが通常である。そこを犠牲にしてクリーニングシーケンスを伸ばしてしまうと、紙粉の少ない上質紙を使う際には無駄に生産性が落ちてしまい、望ましくない。逆にこれまで通りのクリーニングシーケンスだけでは紙粉を除去して紙粉に起因する不具合を防止するという当初の目的が達成できない。 However, as described above, the cleaning sequence before the print job is related to the first print time, and is usually determined from the layout and the process linear velocity. If the cleaning sequence is extended at the expense of this, the use of high quality paper with less paper dust undesirably reduces productivity. Conversely, the original purpose of removing paper dust and preventing problems caused by paper dust cannot be achieved only by the conventional cleaning sequence.

そこで、本実施形態では記録材からでる紙粉量を推定して、紙粉が多い場合には印刷ジョブ後にクリーニングを入れたり、クリーニング時間を延長したりすることとしている。「紙粉量の推定」とは紙種設定を指しており、用紙を再生紙、コート紙及び普通紙(再生紙ではない非コート紙)のいずれかに分類する。 Therefore, in this embodiment, the amount of paper dust emitted from the recording material is estimated, and when the paper dust is large, cleaning is performed after the print job or the cleaning time is extended. “Estimation of the amount of paper dust” refers to paper type setting, and the paper is classified into one of recycled paper, coated paper, and plain paper (non-coated paper that is not recycled paper).

一般に、再生紙は再生パルプを使用しているため繊維が弱く、なおかつ填料である炭酸カルシウムを多く入れることが多いため、画像形成装置内で搬送される際に紙粉を落としてしまい易い。紙粉の例としては、前述した炭酸カルシウムが典型的な例である。そのため、再生紙の場合は紙粉量が基本的に多い。一方、コート紙の場合は表層をコーティングしているため、用紙の填料等が搬送中に落ちることが稀で、紙粉は非常に少ない。普通紙はそれらの中間と言える。 In general, recycled paper uses recycled pulp and thus has weak fibers, and often contains a large amount of calcium carbonate as a filler. Therefore, it is easy to drop paper dust when conveyed in an image forming apparatus. As an example of paper dust, the above-mentioned calcium carbonate is a typical example. Therefore, in the case of recycled paper, the amount of paper dust is basically large. On the other hand, in the case of coated paper, since the surface layer is coated, the filler of the paper rarely falls during conveyance, and the paper dust is very small. Plain paper is the middle of them.

そこで、本実施形態では、再生紙、コート紙、普通紙のいずれに分類されるかに基づいて、紙粉量を推定してクリーニングシーケンスを変更する。図1に示すように、プリンタ100はオペレーションパネル115を備える。オペレーションパネル115は、ユーザが使用する用紙の種類(再生紙、コート紙、普通紙等)を選択するための選択部を備える。ユーザはオペレーションパネル115を操作することにより、給紙カセット20に収納した用紙の種類(使用する用紙の種類)を選択可能である。プリンタ100の制御部18は、ユーザが選択した用紙の種類に基づいてクリーニングバイアスを変更する。なお、オペレーションパネル115で用紙の種類を選択する構成に代えて、プリンタ100にネットワーク接続されたコンピュータ上で用紙の種類を選択する構成としてもよい。また、プリンタ100の給紙カセット20や用紙の搬送経路上に用紙の種類を検知する光学センサ等の検知手段を設け、検知手段によって検出された用紙の種類に基づいて、制御部18がクリーニングバイアスを変更する構成としてもよい。

Therefore, in this embodiment, the cleaning sequence is changed by estimating the amount of paper dust based on whether the paper is classified into recycled paper, coated paper, or plain paper. As shown in FIG. 1, the

以下に、紙種設定を変えた場合のクリーニングシーケンスについて具体的に説明する。基本的な制御として、紙種が普通紙の場合、図3のようなシーケンスを用いる。これを、基本モードと呼ぶ。これに対し、再生紙の場合は図4(b)のようなシーケンスを用い、モード1と呼ぶ。また、コート紙の場合は図5のようなシーケンスを用い、モード2と呼ぶ。 The cleaning sequence when the paper type setting is changed will be specifically described below. As a basic control, when the paper type is plain paper, a sequence as shown in FIG. 3 is used. This is called a basic mode. On the other hand, in the case of recycled paper, a sequence as shown in FIG. In the case of coated paper, a sequence as shown in FIG.

比較のため、図4(a)に、基本モードにおける(4)段階以降を切り出して示す。基本モードでは画像部の転写後の処理として、(5),(6)段階で所定のバイアスを印加していたが、紙粉の多い再生紙を使用する場合(モード1)、図4(b)に示すように、(5),(6),(7)段階でバイアスを印加する。このように、モード1は、紙粉を転写ローラから確実に除去するために、画像転写後のクリーニング回数を増やしている。

For comparison, FIG. 4A shows the (4) and subsequent steps in the basic mode. In the basic mode, a predetermined bias is applied in steps (5) and (6) as a process after the image portion is transferred. However, when recycled paper containing a large amount of paper dust is used (mode 1), FIG. As shown in (), a bias is applied in stages (5), (6), and (7). Thus, in

一方、紙粉の少ないコート紙を使用する場合(モード2)、図5に示すように、(6)段階のバイアスが印加されない。(6)段階での印加を実行しないのは装置の実質的なダウンタイムを減らすためである。例えば、間欠的に印刷ジョブがきて、作像部を一度たち下げ処理(印刷終了)した後に次のジョブを実行する場合、(6)段階の分の時間が短縮できる。 On the other hand, when a coated paper with a small amount of paper dust is used (mode 2), as shown in FIG. 5, (6) stage bias is not applied. The reason why the application in the step (6) is not executed is to reduce the substantial downtime of the apparatus. For example, when a print job comes intermittently and the next job is executed after the image forming unit is lowered once (printing is completed), the time corresponding to step (6) can be shortened.

このように、本実施形態では紙種設定に応じて、用紙へ転写終了後のクリーニングバイアスのシーケンスを変更することにより転写ローラに付着した紙粉を制御しつつ、ダウンタイムは最小に抑え残存トナーを除去することができる。なお、記録材たる用紙としては、更に上質紙、OHPシート及びケント紙等も用いられる。ユーザーが選択可能な紙種分類を、銘柄や特性値に基づいて更に細かく設定しておけば、より効果的に紙粉の制御を行うことができる。 As described above, according to the present embodiment, by changing the cleaning bias sequence after the transfer to the paper according to the paper type setting, the paper dust adhered to the transfer roller is controlled, and the downtime is minimized and the remaining toner is controlled. Can be removed. In addition, as the recording material, high quality paper, an OHP sheet, Kent paper, and the like are also used. If the paper type classification selectable by the user is set more finely based on brands and characteristic values, paper dust can be controlled more effectively.

また、本実施形態では全て印刷ジョブ後のクリーニングシーケンスを説明したが、これらと同じような動作を印刷ジョブ前で変更しても同じ効果を奏する。ただし、印刷ジョブ前クリーニングは一般的にファーストコピータイムに影響を及ぼし、また短くしすぎてもトナー像が転写部に来るまでの時間はいずれにしても変わらないため、印刷ジョブ後クリーニングで実施した方がタイミング等の点で都合がよい。 In this embodiment, the cleaning sequence after the print job has been described. However, the same effect can be obtained even if operations similar to these are changed before the print job. However, cleaning before the print job generally affects the first copy time, and even if it is too short, the time until the toner image reaches the transfer portion does not change anyway, so cleaning was performed after the print job. Is more convenient in terms of timing.

図6は、クリーニングユニット15の構成を具体的に示す図である。クリー二ングユニット15は、中間転写ベルト10の走行方向の上流側から、紙粉除去ブラシ30、クリーニングブレード31を配置しており、その下流側に更に潤滑剤塗布ブラシ32が配されている。潤滑剤塗布ブラシ32には潤滑剤のためのコーティングバー33が当接している。

FIG. 6 is a diagram specifically illustrating the configuration of the

本実施形態では、紙粉をトナーと共に中間転写ベルト10に回収して、ベルトクリーニングユニット15の紙粉除去ブラシ30を用いてトナーとともに掻き取るようにしている。転写ローラに紙粉を溜め込むと、放電画像や、定着ユニットにおける加圧固着等に繋がるので、転写部で全て回収する。

In the present embodiment, paper dust is collected on the

ベルトクリーニングユニット15では紙粉除去ブラシ30にて紙粉と大多数のトナーを先ず掻き取り、中間転写ベルト10上に残ったトナーをクリー二ングブレード31で掻き取る。基本的に紙粉はクリー二ングブレード31まで来ないが、紙粉除去ブラシ30で掻き取れずに抜けてしまったとしても少量なので基本的に問題ない。潤滑剤塗布ブラシ32の主目的は潤滑剤の塗布にあるが、万が一紙粉がここまですり抜けてしまってもこの潤滑剤塗布ブラシ32で最終的な回収も兼ねている。

In the

以上のように、本実施形態ではベルトクリーニングユニット15に紙粉除去のための部材を有しており、なおかつ安全を見た構成としている。このため、紙粉は全てベルトクリーニングユニット15で回収することができる。

As described above, in the present embodiment, the

(第2の実施形態)

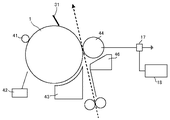

図7は、第2の実施形態に係る画像形成装置の画像形成部を示す模式図である。本実施形態は、直接転写方式に関わるものであり、感光体上のトナー像を直接用紙へ転写する。

(Second Embodiment)

FIG. 7 is a schematic diagram illustrating an image forming unit of the image forming apparatus according to the second embodiment. The present embodiment relates to a direct transfer method, and transfers a toner image on a photoreceptor directly to a sheet.

直接転写方式における画像形成部は、図1で示した中間転写方式における各色用の作像ユニット2の構成と基本的に同じであり、ドラム状の感光体1の周囲に作像プロセスを実行するために必要な部材が配されている。像担持体としての感光体1は帯電部である接触式の帯電ローラ41によって負に帯電する。次に露光部42にて潜像を書き込まれた後、現像器43で所望のトナー像が形成される。転写部材である転写ローラ44に正バイアスを印加して(引力転写方式)、感光体1上のトナー像を用紙に直接転写した後、感光体1はクリーニングブレード31で清掃される。第1の実施形態ではベルトクリーニングユニット15に紙粉除去ブラシ30等を有していたが、本実施形態ではクリーニングブレード31のみの清掃である。

The image forming unit in the direct transfer method is basically the same as the configuration of the

このような構成であるため、本実施形態では、紙粉は像担持体である感光体1の側に極力移さないようにするという思想を有している。感光体1の側に紙粉が移されると、少量のうちは除去できる。しかし、量が増えたり、大粒径のもの、あるいは極端に小粒径のものが感光体1の側に移ったりした場合に、クリーニングブレード31と感光体1の間に紙粉が挟まってしまい、クリーニング不良を起こす。その結果、残トナーが帯電ローラ41を汚して、帯電不良の筋が画像上に発生してしまう。また、残トナーも画像上に現われてしまう。

Because of such a configuration, the present embodiment has a concept that paper dust is not transferred as much as possible to the side of the

したがって、本実施形態では、紙粉は転写ローラ44に保持しておき、回転中に、その下方に配置した紙粉回収ボックス46に重力によって落とすか、あるいは次の用紙に付着させて不図示の定着ユニットにて回収するようにしている。

Therefore, in the present embodiment, the paper dust is held on the

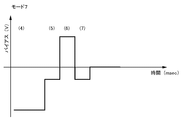

図8は、本実施形態における基本モードのクリーニングシーケンスである。引力転写方式であるため、正負の極性が第1の実施形態と逆になっているが、(1)〜(6)のバイアスの印加目的は同じである。また、紙種として普通紙が選択された場合にこの基本モードを用いるという点も第1の実施形態と同様である。 FIG. 8 is a basic mode cleaning sequence in the present embodiment. Since it is an attractive transfer system, positive and negative polarities are opposite to those of the first embodiment, but the purpose of applying the biases (1) to (6) is the same. In addition, the basic mode is used when plain paper is selected as the paper type, as in the first embodiment.

一方、紙種として再生紙やコート紙が選択された場合が第1の実施形態と大きく異なる。

紙種として再生紙が選択された場合、これまで説明したように、転写ローラ44への紙粉付着は他の紙種に比べて多い。本実施形態では紙粉を感光体1に移したくないため、バイアスクリーニングを実施することができない。したがって、図9(c)に示した「モード2」を選択する。

On the other hand, the case where recycled paper or coated paper is selected as the paper type is greatly different from that of the first embodiment.

When recycled paper is selected as the paper type, as described above, paper dust adheres to the

一方、紙粉の発生し難いコート紙を用いる場合、紙粉の観点からはクリーニングの有無に関して自由であるため、基本モードのままとするか、あるいは図9(b)に示した「モード1」を用いることができる。コート紙で基本モードとするかモード1とするかは、転写ローラ44のトナー汚れをどれだけ除去するかの差であり、当然ながら長くクリーニングするほど実質的なダウンタイムは増えてしまう。したがって、トナー汚れしないようなシステムであれば基本モードを適用してもよい。

On the other hand, when coated paper that does not easily generate paper dust is used, the presence or absence of cleaning is free from the viewpoint of paper dust, so the basic mode is left as it is, or “

本実施形態では、コート紙の場合、若干の裏汚れでも見えてしまう点を考慮してモード1を使用する。また、このような事情であるため、コート紙を用いる場合でも、温・湿度環境に応じてモードを切り換えたり、装置の総印刷枚数、転写ローラ44の走行距離、及び現像器43の走行距離等に応じてモードを切り換えたりする。これにより、裏汚れによる異常と装置のダウンタイムを一層低減することができる。

In this embodiment, in the case of coated paper,

以上のように本実施形態では第1の実施形態と同様に、紙種によってクリーニングシーケンスを切り換える点では共通しているが、モード選択の方法は異なる。これらの基本的な考え方を表1に示す。

ただし、表1は一般論を表すものであるため、必ずしもこのような対応である必要はなく、紙種に応じて最適と考えられるクリーニングシーケンスに切り換えることが重要である。 However, since Table 1 represents a general theory, it is not always necessary to take such measures, and it is important to switch to a cleaning sequence that is considered to be optimal according to the type of paper.

(第3の実施形態)

本実施形態は、第1の実施形態をベースとし、更に機能を追加するものである。すなわち、紙種による切り換えに加えて、その紙種で片面印刷するか両面印刷するかを判別することにより、クリーニングシーケンスを切り換える。

(Third embodiment)

This embodiment is based on the first embodiment and further adds functions. That is, in addition to switching by paper type, the cleaning sequence is switched by determining whether to perform single-sided printing or double-sided printing with that paper type.

通常、同じ大きさの紙を片面印刷で連続通紙する場合、n番目の紙とn+1番目の紙との間の距離が常に一定間隔となるように印刷される。例えば、A4の用紙をLEF(Long Edge Feed)通紙する場合、通紙される長さが210mmに対し、紙間を50mmとるのであれば、図11(a)に示すように、常に一定の紙間で進んでいく。 Normally, when the same size paper is continuously passed by single-sided printing, the distance between the nth paper and the (n + 1) th paper is always printed at a constant interval. For example, when A4 paper is passed through LEF (Long Edge Feed), if the paper passage length is 210 mm and the paper gap is 50 mm, as shown in FIG. Proceed between the paper.

一方、両面印刷の場合、反転して戻ってくるまでの時間次第で紙間が変わってしまうため、片面印刷のように一定間隔で印刷できるとは限らない。多くの場合、図11(b)に示すように、両面印刷の方で紙間が大きくなる。このため、紙間にある地汚れトナーによるローラ汚れは、両面印刷の場合に多くなる。 On the other hand, in the case of double-sided printing, the paper interval changes depending on the time until it is reversed and returned, so it is not always possible to print at regular intervals as in single-sided printing. In many cases, as shown in FIG. 11 (b), the gap between the sheets becomes larger in the case of duplex printing. For this reason, the roller contamination due to the ground toner between the sheets increases in the case of double-sided printing.

上記のことを考慮し、搬送距離及びプロセス線速を作りこむことで片面又は両面を問わず、紙間を一定にする方法もある。この場合、地汚れトナーによるローラ汚れは片面印刷と両面印刷とで差がない。しかしながら、紙粉の発生量は片面印刷か両面印刷かにより異なる。紙粉が発生する原因は紙の填料等が搬送中に取れるからであるが、特に搬送に使われるコロ等で用紙表面が擦れるときに多く発生する。両面印刷時にはトナー定着後の加熱された紙が反転部を通って再び給紙レジスト部を通ることにより、片面印刷よりも紙粉の量が多くなる。したがって、中間転写方式であれば、再生紙の場合にクリーニングシーケンスを長くすると共に、両面印刷の場合には普通紙であってもクリーニングシーケンスを長くすることが好ましい。そこで本実施形態では、表2の選択表にしたがって、紙種だけでなく、片面印刷か両面印刷かによってクリーニングモードを切り換える制御とする。

また、本実施形態では、片面印刷と両面印刷は様々な用紙サイズに対応していることもあり(例えば、A3SEF/A4LEF/A4SEF/DLTSEF/LTSEF/LLTLEF/LegalSEF/LegalLEF等)、必ずしも紙間は一致しない。そのため、地汚れの対応も含めコート紙においても両面印刷時は基本モードに変更している。このため、両面印刷時における紙粉発生による不具合を低減することができる。なお、本例においても地汚れトナーへの考え方は第1の実施形態と同様であり、要否に応じてダウンタイムも加味して設計するのが好ましい。 In the present embodiment, single-sided printing and double-sided printing may be compatible with various paper sizes (for example, A3SEF / A4LEF / A4SEF / DLTSEF / LTSEF / LLTLEF / LegalSEF / LegalLEF), and the space between papers is not necessarily It does not match. For this reason, the basic mode is changed to double-sided printing on coated paper, including the handling of background stains. For this reason, the malfunction by the paper dust generation | occurrence | production at the time of double-sided printing can be reduced. In this example as well, the concept of the background toner is the same as that in the first embodiment, and it is preferable to design the image taking into account downtime according to necessity.

(第4の実施形態)

転写部材に入り込む紙粉の量は、用紙の長さが長いほど多くなる。一回の印刷ジョブにおいて多くの枚数を印刷した場合には当然ながら転写部材に入り込む紙粉の量は増加する。また、幅の狭い用紙を多く通紙する場合、転写部材の特定領域だけに紙粉が集中することで、バイアスクリーニングを実行しても、紙粉が全域に均一に付着している場合よりも除去し難くなるという問題がある。これは、紙粉のある部分とない部分とでバイアスを印加した際の電流の流れ易さと放電のし易さが変化するためだと推測される。

(Fourth embodiment)

The amount of paper dust that enters the transfer member increases as the length of the paper increases. When a large number of sheets are printed in a single print job, the amount of paper dust that enters the transfer member naturally increases. Also, when passing a lot of narrow paper, paper dust concentrates only on a specific area of the transfer member, so even if bias cleaning is performed, paper dust is evenly adhered to the entire area. There is a problem that it becomes difficult to remove. This is presumed to be because the ease of current flow and the ease of discharge change when a bias is applied between a portion with and without paper dust.

本実施形態では、第1の実施形態をベースに用紙サイズ(用紙の長さと幅)と、ジョブの大きさ(印刷枚数)に応じてクリーニングシーケンスを変更することで紙粉を制御する。なお、用紙の長さとは、用紙の搬送方向における寸法であり、用紙の幅とは、用紙の搬送方向に直交する方向での寸法である。表3に、条件毎のクリーニングモードを示す。

表3から分かるように、紙粉が多い場合や取り難い場合には長いシーケンスを選択したり、クリーニングシーケンスを繰り返したりする。 As can be seen from Table 3, when the amount of paper dust is large or difficult to remove, a long sequence is selected or the cleaning sequence is repeated.

用紙幅が小さい方が紙粉を除去し難いという点を考慮して、本実施形態では、幅狭の用紙に対してバイアスクリーニングを延長することで紙粉を制御しているが、転写ローラの抵抗によって変わる可能性はある。用紙サイズやジョブサイズにより、紙粉の量と取り易さが変わるため、これらの因子によりクリーニングシーケンスをシステム毎に適正なものに切り換えて紙粉の制御をすることが望ましく、より効果的に紙粉の制御を行うことができる。 In consideration of the fact that it is difficult to remove paper dust when the paper width is smaller, in this embodiment, paper dust is controlled by extending bias cleaning for narrow paper. It may change depending on the resistance. Since the amount of paper dust and ease of removal vary depending on the paper size and job size, it is desirable to control the paper dust by switching the cleaning sequence to an appropriate one for each system due to these factors, and more effectively The powder can be controlled.

(第5の実施形態)

本実施形態では、第1〜4の実施形態をベースにして、各モードのシーケンスを変化させることでより効果を高める。本実施形態では、バイアスの1回当たりの印加時間を変えるだけではなく、出力バイアスの大きさや回数を変えることで、クリーニング能力を変更し、効果的に紙粉を除去できるシーケンスや、紙粉は除去せずにトナーだけを除去できるシーケンスを生成する。これにより、紙粉の制御を確実に行い、その上で最大限トナーを除去する。なお、バイアスの1回当たりの印加時間は、バイアスが印加されてから極性切り換えや、バイアスオフが実行されるまでの時間である。

(Fifth embodiment)

In the present embodiment, the effect is enhanced by changing the sequence of each mode based on the first to fourth embodiments. In this embodiment, not only the bias application time per change, but also the sequence and paper dust that can effectively remove paper dust by changing the cleaning ability by changing the size and number of output biases. A sequence is generated in which only toner can be removed without removal. As a result, the paper dust is reliably controlled and the toner is removed to the maximum. The application time per bias is the time from when the bias is applied until the polarity is switched or the bias is turned off.

図11〜図15は、具体的な基本的変形例を示すタイムチャートである。図11において、基本モード(図11(a))に対して、図11(b)のモード3は出力バイアスを大きくするもので、図11(c)のモード4は出力バイアスを小さくするものである。図12(a)のモード5は、ジョブ後のクリーニングバイアスを段階的に単調増加するパターンであり、図12(b)のモード6は、ジョブ後のクリーニングバイアスを段階的に単調減少するパターンである。

11 to 15 are time charts showing specific basic modifications. In FIG. 11, the

これらは、モード3又は4の変形例であり、どちらが有効かは作像システム(特にトナー特性)に依存するので、システム毎に合わせて選択する。一例を説明する。

These are modifications of

例えば、転写部材に付着したトナーを除去したい場合、弱帯電トナーに対して大きなバイアスをかけてしまうと放電がはじまって、取れなくなる場合がある。そこで、モード5は、バイアスを最初は小さく段階的に増加して印加することで、広範囲の帯電量のトナーを除去するものである。これは紙粉除去能力としてはそれほど高くないことが多い。

For example, when it is desired to remove the toner adhering to the transfer member, if a large bias is applied to the weakly charged toner, discharge may start and the toner cannot be removed. Therefore, in

一方、モード6は、大きなバイアスを先にかけて放電させてトナーを帯電させた後、段階的にバイアスを小さく印加することでトナーを除去するものである。これは、非静電的付着力の方が大きくて、弱帯電しているトナーは、静電気力で動かそうとしてバイアスを上げていくと先に放電してしまう場合を想定している。

On the other hand, in

発明者の実験によれば、元々帯電していない紙粉に対してはモード6の方が有効であるので、これらはトナー除去へのシステム毎の傾向と、紙粉の制御の思想とで選択すればよい。

According to the inventor's experiment,

図13のモード7は、負帯電のトナーに対して、ジョブ後のバイアスクリーニングにおける正極性の絶対値のみを大きくするものである。このようなモードは、ローラ汚れを起こすトナーの内、逆帯電したものが比較的多く、なおかつ帯電量の分布も広がってしまっているような状況が想定される場合に有効である。紙粉の制御についても絶対値を調整する事で効果を高めることができる。

In

図14は、負帯電のトナーに対して、ジョブ後バイアスクリーニングにおける負極性の絶対値のみを大きくするモードを示す。図14(a)のモード8は、負極性のバイアスの絶対値のみを大きくするが、画像部に対する転写バイアスよりは小さい。ローラ汚れを起こすトナーの内、逆帯電したものが比較的多く、なおかつ帯電量の分布も広がってしまっているような状況が想定される場合に有効である。紙粉の制御についてもバイアスを上げて放電させることで若干増加する。

FIG. 14 shows a mode in which only the absolute value of the negative polarity in post-job bias cleaning is increased for negatively charged toner. In

図14(b)のモード9は、負極性のバイアスの絶対値のみを大きくし、画像部に対する転写バイアス以上とするものである。通常のバイアスでは取る事ができない紙粉に対してのみ有効であり、通常はあまり使わない。例えば、紙粉を除去したいシステムにおいて、数千枚に一度の定期メンテナンスや、長時間停止後に起動した際にこの特別シーケンスに変更する、といった用い方が有効である。 In mode 9 in FIG. 14B, only the absolute value of the negative polarity bias is increased to be equal to or greater than the transfer bias for the image portion. It is effective only for paper dust that cannot be removed with a normal bias, and is usually not used much. For example, in a system in which paper dust is to be removed, it is effective to use periodic maintenance once every several thousand sheets or change to this special sequence when activated after a long stop.

図15(a)のモード10は、ジョブ後バイアスクリーンニングにおける複数のバイアイスの絶対値をランダムに設定するものである。モード9と同じように、通常のバイアスでは取り難い紙粉に対して実行すると効果を得ることができる。図15(b)のモード11は、ジョブ後バイアスクリーニングにおける複数のバイアスにつき、同一極性内でその絶対値を変えるものである。モード3〜6の簡易版と言えるものであり、極性切り換えの回数を減らす事でクリーニング時間短縮と紙粉の制御の高い効果の両立を狙うモードである。

In

以上、具体的なシーケンスの例を記載したが、それぞれ画像形成装置のシステムに応じて、具体的な出力値の調整、モードの選択を行うことが有効であり、これまで記載したモードを組み合わせたものも同様である。また、紙粉についても、想定する市販用紙での紙粉に合わせて除去モード、又は保持モードを調整するとよい。例えば、一般的な用紙への填料としては炭酸カルシウム、タルク、カオリン、酸化チタン等があり、これらが用紙から落ちることで紙粉となることが多いが、そのどれを主に除去するかによって制御を変えるとよい。 Although specific examples of sequences have been described above, it is effective to perform specific output value adjustments and mode selections according to the system of the image forming apparatus, and the modes described so far are combined. The thing is the same. Moreover, also about paper dust, it is good to adjust a removal mode or a holding | maintenance mode according to the paper dust with the assumed commercial paper. For example, common paper fillers include calcium carbonate, talc, kaolin, and titanium oxide, which often fall into paper dust when they fall off the paper, but these are mainly controlled by removing them. It is good to change.

(効果確認)

第1〜3の実施形態に対応するよう、両面印刷可能な中間転写方式及び直接転写方式の装置に対して、各紙種で2万枚の両面通紙を行い、その際の紙粉による不具合と、トナー汚れについて評価を行った。また、比較する従来例として、転写システム構成2種類とクリーニングバイアス条件3種類の組み合わせの合計6種類に対しても評価を行った。具体的には、中間転写タイプ、直接転写タイプに対して、それぞれ常にクリーニング回数が少ない場合、常にクリーンニング回数が多い場合、常に標準回数の場合、の3種類のシーケンスを用意した。

(Effect confirmation)

In order to correspond to the first to third embodiments, 20,000 double-sided sheets are passed for each paper type to the intermediate transfer type apparatus and the direct transfer type apparatus capable of double-sided printing, and problems caused by paper dust at that time The toner stain was evaluated. In addition, as a conventional example to be compared, evaluation was performed for a total of six types of combinations of two types of transfer system configurations and three types of cleaning bias conditions. Specifically, for the intermediate transfer type and the direct transfer type, three types of sequences were prepared: a case where the cleaning count was always small, a case where the cleaning count was always high, and a case where the standard count was always set.

なお、クリーニング回数が少ない場合、多い場合の回数はそれぞれ第1の実施形態と第2の実施形態における3通りのバイアス印加条件と合わせた。本来第1、2の実施形態は紙種ごとの制御のため、通常よりもより多く、より少なくクリーニングすることを視野に入れているため、今回の効果の確認は最低限確保できる効果の度合いであり、本来の実力は更に上である。両面印刷時のみ、クリーニングが多い従来例よりも更にクリーニングを行う場合があるとした。 Note that when the number of cleanings is small and the number of cleanings is large, the number of times of cleaning is matched with the three bias application conditions in the first and second embodiments, respectively. Originally, the first and second embodiments are intended to control more and less than usual because of the control for each paper type, so the confirmation of the effect of this time is the degree of the effect that can be ensured to the minimum Yes, the original ability is even higher. Only when performing double-sided printing, the cleaning may be performed further than the conventional example where there is much cleaning.

表4、表5は、評価結果を示す表である。

「紙粉異常」とは、中間転写タイプでは定着ユニットにおける紙粉の固着を示す。また、直接転写タイプでは感光体へ紙粉が回り込むことによるドラムクリーニングブレードの欠け、又は帯電部材汚れ等による用紙表面に現れる黒筋を示す。「コバ面汚れ」とは、二次転写ローラが地汚れトナー等で汚れてしまい、その汚れを用紙のコバ面が拾うことで、特に用紙を束ねたときに汚れが目立つ現象である。「CL」とは、クリーニングの略である。 “Abnormal paper dust” indicates that paper dust adheres to the fixing unit in the intermediate transfer type. Further, in the direct transfer type, black stripes appearing on the surface of the paper due to chipping of the drum cleaning blade due to paper dust wrapping around the photoreceptor or contamination of the charging member are shown. The “edge surface contamination” is a phenomenon in which the secondary transfer roller becomes soiled with a background toner or the like, and the contamination is noticeable particularly when the paper is bundled by picking up the paper from the edge of the paper. “CL” is an abbreviation for cleaning.

表4の紙粉異常の項目において、“○”は、加圧ローラに固着物が一切ないことを示し、“△”は、加圧ローラに固着物が観測されるが、画像及び搬送の不具合は発生しないことを示している。また、“×”は、加圧ローラへの固着の程度が悪く、かつ固着物により画像上に白抜け等の画像不良が発生したり、用紙のジャムや耳折れ等の搬送不良が発生したりすることを示している。またコバ面汚れの項目において、“○”は汚れがないこと、“△”は気にならない程度であること、“×”は汚れがあることと、いずれも目視で確認した結果を示している。 In the item of abnormal paper dust in Table 4, “◯” indicates that there is no sticking matter on the pressure roller, and “△” indicates that sticking matter is observed on the pressure roller, but there is a problem with image and conveyance. Indicates that it does not occur. In addition, “x” indicates that the degree of fixation to the pressure roller is poor, and an image defect such as a white spot occurs on the image due to the fixed substance, or a conveyance defect such as a paper jam or a corner fold occurs. It shows that In addition, in the item of edge contamination, “○” indicates that there is no contamination, “△” indicates that it is not of concern, and “×” indicates that there is contamination, both of which are visually confirmed results. .

表5の紙粉異常の項目において、“○”は、通紙後にクリーニングブレードのエッジ部に紙粉が確認されず、画像異常も出ていないことを示し、“△”は、クリーニングブレードのエッジ部に紙粉が観測されるが、画像異常は出ていないことを示している。また、“×”は、画像に黒筋等の画面異常が発生することを示している。またコバ面汚れの項目において、“○”は汚れがないこと、“△”は気にならない程度であること、“×”は汚れがあることと、いずれも目視で確認した結果を示している。 In the item of abnormal paper dust in Table 5, “◯” indicates that paper dust is not confirmed at the edge of the cleaning blade after passing paper, and no image abnormality occurs, and “△” indicates the edge of the cleaning blade. Paper dust is observed in the area, but no image abnormality has occurred. “X” indicates that a screen abnormality such as a black streak occurs in the image. In addition, in the item of edge contamination, “○” indicates that there is no contamination, “△” indicates that it is not of concern, and “×” indicates that there is contamination, both of which are visually confirmed results. .

中間転写タイプでは、従来例のクリーニングが常に多い場合と第1の実施形態が同等の実力を有しており、クリーニング回数が標準であったり、少なかったりすると何らかの異常が起こる。これは、紙粉を除去したい中間転写タイプにおいてはトナーと紙粉の両方を除去するのが望ましく、除去するためにはクリーニングが多いほどよいためである。 In the intermediate transfer type, the first embodiment has the same ability as the case where the cleaning of the conventional example is always large, and some abnormality occurs when the number of times of cleaning is standard or small. This is because in an intermediate transfer type in which paper dust is to be removed, it is desirable to remove both toner and paper dust, and more cleaning is better for removal.

しかし、従来機でクリーニング回数が常に多い場合は当然ながら紙種に依らずダウンタイムが増えるのに対して、第1の実施形態では普通紙・コート紙においてはクリーンニング回数が従来例より少ないため、生産性は高い。したがって、第1の実施形態では高い生産性を維持しつつ、紙粉を制御できていることが確認できた。 However, when the number of times of cleaning is always large in the conventional machine, the downtime increases naturally without depending on the paper type, whereas in the first embodiment, the number of times of cleaning is smaller in the plain paper / coated paper than in the conventional example. Productivity is high. Therefore, in the first embodiment, it was confirmed that paper dust could be controlled while maintaining high productivity.

第3の実施形態の両面印刷では、両面印刷時のバイアス延長を有しているため、更にこれらよりも高い実力を有する。一方、直接転写タイプにおいては、紙種毎の最適バイアスが各紙種で変わってしまうため、第2の実施形態のみ全ての品質を高いレベルで維持できていた。 The double-sided printing of the third embodiment has a higher capability than these because of the bias extension during double-sided printing. On the other hand, in the direct transfer type, since the optimum bias for each paper type changes with each paper type, only the second embodiment can maintain all the qualities at a high level.

以上の実験結果から、開示の技術の有用性が確認できた。 From the above experimental results, the usefulness of the disclosed technology could be confirmed.

1 感光体

2 作像ユニット

4 1次転写ローラ

10 中間転写ベルト

11 テンションローラ

12 入力ローラ

13 駆動ローラ

15 ベルトクリーニングユニット

16 2次転写ローラ

17 電源

18 制御部(CPU)

20 給紙カセット

21 給紙ローラ

22 レジストローラ

23 定着装置

24 排紙ローラ

25 排紙トレイ

30 紙粉除去ブラシ

31 クリーニングブレード

32 潤滑剤塗布ブラシ

33 コーティングバー

41 帯電ローラ

42 露光部

43 現像器

44 転写ローラ

46 紙粉回収ボックス

100 フルカラープリンタ

110 装置本体

115 オペレーションパネル

120 画像形成部

130 給紙部

140 排紙部

S 用紙

DESCRIPTION OF

DESCRIPTION OF

S paper

Claims (9)

前記像担持体との間に転写ニップを形成する転写部材と、

前記像担持体上のトナー像を前記転写ニップで記録材へ転写するための転写バイアス及び印刷ジョブの前又は後に前記転写部材をクリーニングするためのクリーニングバイアスを出力可能な電源と、

前記電源を制御する制御部と、を備え、

前記制御部は、記録材の種類に応じて前記クリーニングバイアスを変更することを特徴とする画像形成装置。 An image carrier for carrying a toner image;

A transfer member that forms a transfer nip with the image carrier;

A power supply capable of outputting a transfer bias for transferring a toner image on the image carrier to a recording material at the transfer nip and a cleaning bias for cleaning the transfer member before or after a print job;

A control unit for controlling the power source,

The image forming apparatus, wherein the control unit changes the cleaning bias according to a type of a recording material.

前記制御部は、記録材の種類に応じて前記同極性のバイアス及び前記逆極性のバイアスのうち少なくとも一方の1回当たりの出力時間を変更することを特徴とする請求項1〜4のいずれか一項に記載の画像形成装置。 The cleaning bias consists of alternately switching a bias having the same polarity as the transfer bias and a bias having a reverse polarity,

5. The control unit according to claim 1, wherein the control unit changes an output time per one time of at least one of the bias having the same polarity and the bias having the opposite polarity according to a type of the recording material. The image forming apparatus according to one item.

前記制御部は、記録材の種類に応じて前記同極性のバイアス及び前記逆極性のバイアスの出力回数を変更することを特徴とする請求項1〜4のいずれか一項に記載の画像形成装置。 The cleaning bias consists of alternately switching a bias having the same polarity as the transfer bias and a bias having a reverse polarity,

5. The image forming apparatus according to claim 1, wherein the control unit changes the number of outputs of the bias of the same polarity and the bias of the reverse polarity according to a type of the recording material. .

前記制御部は、記録材の種類に応じて前記同極性のバイアス及び前記逆極性のバイアスのうち少なくとも一方の絶対値を変更することを特徴とする請求項1〜4のいずれか一項に記載の画像形成装置。 The cleaning bias consists of alternately switching a bias having the same polarity as the transfer bias and a bias having a reverse polarity,

5. The control unit according to claim 1, wherein the control unit changes an absolute value of at least one of the bias having the same polarity and the bias having the opposite polarity according to a type of the recording material. Image forming apparatus.

前記同極性のバイアス及び前記逆極性のバイアスのうち少なくとも一方は、互いに絶対値の異なる複数のバイアスからなることを特徴とする請求項1〜4のいずれか一項に記載の画像形成装置。 The cleaning bias consists of alternately switching a bias having the same polarity as the transfer bias and a bias having a reverse polarity,

The image forming apparatus according to claim 1, wherein at least one of the same-polarity bias and the reverse-polarity bias includes a plurality of biases having different absolute values.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014010912A JP2015138212A (en) | 2014-01-24 | 2014-01-24 | image forming apparatus |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014010912A JP2015138212A (en) | 2014-01-24 | 2014-01-24 | image forming apparatus |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2015138212A true JP2015138212A (en) | 2015-07-30 |

| JP2015138212A5 JP2015138212A5 (en) | 2017-02-23 |

Family

ID=53769224

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014010912A Pending JP2015138212A (en) | 2014-01-24 | 2014-01-24 | image forming apparatus |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2015138212A (en) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2017219692A (en) * | 2016-06-07 | 2017-12-14 | キヤノン株式会社 | Image forming apparatus |

| US9921514B2 (en) | 2015-09-25 | 2018-03-20 | Canon Kabushiki Kaisha | Image forming apparatus for removing adhered matter from a charging unit |

| JP2020042176A (en) * | 2018-09-11 | 2020-03-19 | キヤノン株式会社 | Image forming apparatus |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH08160779A (en) * | 1994-12-02 | 1996-06-21 | Canon Inc | Image forming device |

| JPH08272235A (en) * | 1995-04-03 | 1996-10-18 | Ricoh Co Ltd | Image forming device |

| JP2000039819A (en) * | 1998-07-22 | 2000-02-08 | Canon Inc | Image forming device |

| JP2000147954A (en) * | 1998-11-16 | 2000-05-26 | Ricoh Co Ltd | Image forming device |

| JP2004086071A (en) * | 2002-08-28 | 2004-03-18 | Sharp Corp | Image forming apparatus |

| JP2006220976A (en) * | 2005-02-10 | 2006-08-24 | Canon Inc | Transfer device and image forming apparatus |

| JP2007240922A (en) * | 2006-03-09 | 2007-09-20 | Konica Minolta Business Technologies Inc | Image forming apparatus |

| JP2011197420A (en) * | 2010-03-19 | 2011-10-06 | Konica Minolta Business Technologies Inc | Image forming apparatus |

| JP2013045057A (en) * | 2011-08-26 | 2013-03-04 | Canon Inc | Image forming apparatus |

-

2014

- 2014-01-24 JP JP2014010912A patent/JP2015138212A/en active Pending

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH08160779A (en) * | 1994-12-02 | 1996-06-21 | Canon Inc | Image forming device |

| JPH08272235A (en) * | 1995-04-03 | 1996-10-18 | Ricoh Co Ltd | Image forming device |

| JP2000039819A (en) * | 1998-07-22 | 2000-02-08 | Canon Inc | Image forming device |

| JP2000147954A (en) * | 1998-11-16 | 2000-05-26 | Ricoh Co Ltd | Image forming device |

| JP2004086071A (en) * | 2002-08-28 | 2004-03-18 | Sharp Corp | Image forming apparatus |

| JP2006220976A (en) * | 2005-02-10 | 2006-08-24 | Canon Inc | Transfer device and image forming apparatus |

| JP2007240922A (en) * | 2006-03-09 | 2007-09-20 | Konica Minolta Business Technologies Inc | Image forming apparatus |

| JP2011197420A (en) * | 2010-03-19 | 2011-10-06 | Konica Minolta Business Technologies Inc | Image forming apparatus |

| JP2013045057A (en) * | 2011-08-26 | 2013-03-04 | Canon Inc | Image forming apparatus |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US9921514B2 (en) | 2015-09-25 | 2018-03-20 | Canon Kabushiki Kaisha | Image forming apparatus for removing adhered matter from a charging unit |

| JP2017219692A (en) * | 2016-06-07 | 2017-12-14 | キヤノン株式会社 | Image forming apparatus |

| JP2020042176A (en) * | 2018-09-11 | 2020-03-19 | キヤノン株式会社 | Image forming apparatus |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2004157532A (en) | Image forming apparatus | |

| JP2013156291A (en) | Image formation apparatus | |

| JP5414414B2 (en) | Image forming apparatus | |

| JP2007171822A (en) | Cleaning device and image forming apparatus using the same | |

| JP2010122468A (en) | Image forming apparatus | |

| JP2015138212A (en) | image forming apparatus | |

| JP6340927B2 (en) | Image forming apparatus and program | |

| JP2018081157A (en) | Image forming apparatus | |

| JP5409239B2 (en) | Image forming apparatus | |

| JP4956240B2 (en) | Image forming apparatus, method for controlling image forming apparatus, program, and recording medium | |

| JP2013113931A (en) | Image forming apparatus | |

| JP2007183330A (en) | Image forming apparatus | |

| JP2006201464A (en) | Image forming apparatus | |

| JP2014085553A (en) | Image forming apparatus | |

| US9158239B2 (en) | Cleaning bias control for an image forming apparatus | |

| JP2009294450A (en) | Image forming apparatus | |

| JP2007057629A (en) | Image forming apparatus | |

| JP2007241013A (en) | Image forming apparatus | |

| JP2009163074A (en) | Image forming apparatus | |

| JP2011118171A (en) | Image forming device | |

| JP2007108562A (en) | Image forming apparatus | |

| JP2009139752A (en) | Image forming apparatus | |

| JP6490529B2 (en) | Image forming apparatus | |

| JP6690394B2 (en) | Image forming device | |

| JP2003248374A (en) | Image forming apparatus |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170116 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20170116 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20170719 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170801 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20180227 |