JP2010142899A - 応力改善処理方法 - Google Patents

応力改善処理方法 Download PDFInfo

- Publication number

- JP2010142899A JP2010142899A JP2008322168A JP2008322168A JP2010142899A JP 2010142899 A JP2010142899 A JP 2010142899A JP 2008322168 A JP2008322168 A JP 2008322168A JP 2008322168 A JP2008322168 A JP 2008322168A JP 2010142899 A JP2010142899 A JP 2010142899A

- Authority

- JP

- Japan

- Prior art keywords

- residual stress

- target device

- peening

- stress

- construction target

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/20—Recycling

Landscapes

- Laser Beam Processing (AREA)

Abstract

【課題】施工対象機器の圧縮残留応力の変化を施工対象機器の環境に応じて求め、長期にわたり確実に圧縮残留応力を付与することができる応力改善処理方法を提供する。

【解決手段】残留応力改善方法は、施工対象機器に残留応力を付与する残留応力処理ステップS1と、この残留応力処理後の前記施工対象機器の残留応力の変化を求める残留応力確認ステップS2と、この確認された残留応力の変化に基づいて残留応力緩和量を評価する残留応力緩和量評価ステップS3と、この評価された残留応力緩和量に応じて前記残留応力の再処理を行う残留応力再処理ステップS8と、を有する。

【選択図】図1

【解決手段】残留応力改善方法は、施工対象機器に残留応力を付与する残留応力処理ステップS1と、この残留応力処理後の前記施工対象機器の残留応力の変化を求める残留応力確認ステップS2と、この確認された残留応力の変化に基づいて残留応力緩和量を評価する残留応力緩和量評価ステップS3と、この評価された残留応力緩和量に応じて前記残留応力の再処理を行う残留応力再処理ステップS8と、を有する。

【選択図】図1

Description

本発明は、溶接部等の残留応力を改善する応力改善処理方法に関する。

一般に、溶接構造物の応力腐食割れ(SCC:Stress Corrosion Cracking)発生や進展、疲労強度の低下等の原因には、溶接による熱膨張と塑性ひずみの発生に起因する溶接残留応力がある。

この溶接に起因する引張残留応力を圧縮に変化させる方法として、ショットを衝突させるショットピーニングによる応力改善処理方法(例えば、特許文献1参照)が知られている。また、ウォータージェットを衝突させるウォータージェットピーニングによる応力改善処理方法(例えば、特許文献2参照)が知られ、レーザを照射させるレーザピーニングによる応力改善処理方法(例えば、特許文献3参照)が知られている。また、超音波を照射させる超音波ショットピーニングによる応力改善処理方法が知られている(例えば、特許文献4参照)。

特開平7−266230号公報

特許第2957976号公報

特許第3373638号公報

特許第3890008公報

上述した従来の溶接に起因する引張残留応力を圧縮に変化させる方法(特許文献1〜4参照)は、各種ピーニングにより、溶接部の残留応力を改善する方法である。

特許文献1記載のショットピーニング(Shot Peening)とは、ショット・ブラストを利用した表面処理の形式のひとつで、主に鉄鋼表面に対して、表面の硬化及び表面応力の均一化を図る処理である。具体的には、鋼製の小さなボールを空気圧または機械力により投射して処理対象(ワーク)にぶつける。投射される鋼球のスピードは、40〜数百m/s程度、鋼球の大きさは0.5ミリ〜数ミリ程度である。深い硬化層は大きな鋼球を、浅く硬い硬化層は小さな鋼球を早いスピードで投射することで得る。

しかしながら、このショットピーニングの改善効果は、ショットピーニングの施工後に引張残留応力を圧縮に変化させる効果があるが、長期間の運転中に繰返荷重を受けあるいは腐食等のために、金属材料の圧縮残留応力が変動するが評価されていないという課題があった。

また、特許文献2記載のウォータージェットピーニングは、 金属表面に気泡を含んだ高圧ジェット水を吹き付けることにより、金属表面を塑性加工するものである。残留応力を圧縮応力に変えるため、金属表面にウォータージェットピーニングを施工する。

しかし、このウォータージェットピーニングの改善効果は、ウォータージェットピーニングの施工後に引張残留応力を圧縮に変化させる効果があるが、長期間の運転中に繰返荷重等を受けるために、金属材料の圧縮残留応力が変動するという課題があった。

また、特許文献3記載のレーザピーニング(Laser Peening)とは、レーザのエネルギーを金属表面に集光することにより発生するプラズマの衝撃波を利用してピーニングを行う新しい表面改質技術である。しかし、長期間の運転中に腐食等のために金属材料の圧縮残留応力が変動するが、レーザピーニングの施工面が評価されていないという課題があった。

また、特許文献4記載の超音波ショットピーニング(Ultrasonic Shot Peening)とは、トランスデューサーから発生する超音波を金属表面に照射してピーニングを行う表面改質技術である。しかし、長期間の運転中に繰返荷重等を受けるために、金属材料の圧縮残留応力が変動するという課題があった。

本発明は上記課題を解決するためになされたもので、施工対象機器の圧縮残留応力の変化を施工対象機器の環境に応じて求め、長期にわたり確実に圧縮残留応力を付与することができる応力改善処理方法を提供することを目的とする。

上記目的を達成するため、本発明の応力改善処理方法においては、施工対象機器に残留応力を付与する残留応力処理ステップと、この残留応力処理後の前記施工対象機器の残留応力の変化を求める残留応力確認ステップと、この確認された残留応力の変化に基づいて残留応力緩和量を評価する残留応力緩和量評価ステップと、この評価された残留応力緩和量に応じて前記残留応力の再処理を行う残留応力再処理ステップと、を有することを特徴とするものである。

また、上記目的を達成するため、本発明の応力改善処理方法においては、施工対象機器に残留応力を付与する残留応力処理ステップと、この残留応力処理後の前記施工対象機器の残留応力の変化を求める残留応力確認ステップと、この確認された残留応力の変化に基づいて残留応力緩和量を評価する残留応力緩和量評価ステップと、この評価された残留応力緩和量に応じて前記残留応力の検査を行う残留応力検査ステップと、を有することを特徴とするものである。

本発明の応力改善処理方法によれば、残留応力緩和量評価ステップにおける残留応力の評価を介して、施工対象機器の圧縮残留応力の変化を施工対象機器の環境に応じて求め、長期にわたり確実に圧縮残留応力を付与することができる。

以下、本発明に係る残留応力改善方法の実施の形態について、図面を参照して説明する。ここで、同一又は類似の部分には共通の符号を付すことにより、重複説明を省略する。

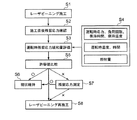

図1は、本発明の第1の実施の形態の残留応力改善方法の手順を示すフロー図である。

まず、残留応力改善方法の手順について、図1を用いて説明する。

ここでは、残留応力処理として、レーザピーニング施工について例示する。

本図に示すように、残留応力改善方法は、施工対象機器に残留応力を付与する残留応力処理ステップであるレーザピーニング施工ステップS1と、この残留応力処理後の施工対象機器の残留応力の変化を求める残留応力確認ステップである施工直後残留応力確認ステップS2と、この確認された残留応力の変化に基づいて残留応力緩和量を評価する残留応力緩和量評価ステップである運転時残留応力緩和量評価ステップS3と、この評価された残留応力緩和量に応じて残留応力の再処理を行う残留応力再処理ステップであるレーザピーニング再施工ステップS8と、を有する。

まず、レーザピーニング施工ステップS1においては、図1に示す評価フローに基づいて残留応力改善処理を行う。この残留応力改善処理は、施工対象機器の溶接部及びこの近傍にレーザピーニング処理により施工し、施工対象機器の表面又は内部に残留応力を付与する。

なお、この残留応力改善処理としては、上記のショットピーニングの他に、レーザショックピーニング、超音波ピーニング及びウォータージェットピーニング等のピーニング処理を列挙することができる。

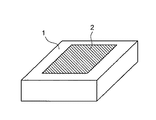

次に、施工直後残留応力確認ステップS2において、施工対象機器の溶接部及びこの近傍に施工したレーザピーニング処理により生じる施工直後の残留応力を確認する。この確認は、実際の施工対象部位を測定する代わりに、同じ鋼種の材料から加工した図2に示す試験片1を用いて行う。

図2は、図1のレーザピーニング施工ステップにおけるレーザピーニング施工に係る試験片を示す斜視図である。

上記残留応力処理ステップS1において、実際に施工するレーザピーニングと同じ条件で試験片1にレーザピーニングを施工し、レーザピーニング施工面2を形成する。

そして、この施工直後残留応力確認ステップS2において、このレーザピーニング施工面2の残留応力をX線回折法を利用する応力測定装置を用いて測定した。

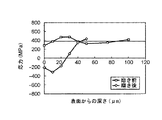

このレーザピーニング施工面2の残留応力の確認結果を図3を用いて説明する。

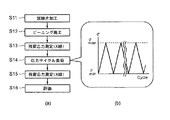

図3は、図1の施工直後残留応力確認ステップにおける確認結果を示す説明図で、(a)はレーザピーニング施工後の残留応力の深さを示すグラフ、(b)はレーザピーニング施工前後の残留応力の確認結果を示すグラフである。

図3(a)に示すように、残留応力分布の残留応力は負の値を示しているので、レーザピーニング施工面2の軸方向及び周方向の残留応力が圧縮応力であることを確認した。

また、図3(b)から明らかなように、□印はレーザピーニング(LP)施工前の残留応力であり、◇印はレーザピーニング(LP)施工後の残留応力である。レーザピーニング(LP)施工後の残留応力は、負の値を示しているので、残留応力は圧縮応力であり、この圧縮の残留応力の深さは約1mmである。

次に、運転時残留応力緩和量評価ステップS3について、図4、図5を用いて説明する。

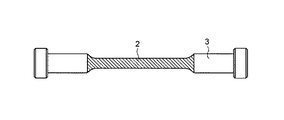

図4は図1の運転時残留応力緩和量評価ステップを示す説明図で、(a)はその手順を示すフロー図、(b)はその手順の内の応力サイクル負荷ステップを示すグラフであり、図5は、図1の運転時残留応力緩和量評価ステップにおける残留応力緩和量評価に係る試験体を示す正面図である。

まず、図4(a)に示す試験片加工ステップS11において、施工対象部と同じ鋼種を用いて、図5に示す試験体3を製作した。

次に、ピーニング施工ステップS12において、試験体3の表面に実際の機器に実施するレーザピーニングと同じ条件のレーザピーニングを施工し、試験体3の表面にレーザピーニング施工面2を形成した。

そして、残留応力測定ステップS13において、レーザピーニングを施工した試験体3の表面の残留応力をX線回折法を利用する応力測定装置を使用して測定した。このレーザピーニング施工直後の残留応力の確認結果は、図3(a)、(b)に示すように、残留応力分布の残留応力は負の値を示しているので、レーザピーニング施工面2の軸方向及び周方向の残留応力が圧縮応力であることを確認した。

次に、応力サイクル負荷ステップS14において、図4(b)に示す応力サイクル負荷のように、運転応力と同じ応力を同じ繰り返し数だけ試験機を用いて、レーザピーニングを施工した試験体3に繰返荷重を負荷した。応力を負荷するときは、運転時温度と同じ温度とした。なお、残留応力変化の原因として、符号S4が示すように、運転時応力の他、負荷回数、保持時間、保持温度、運転時温度、運転時間、照射量、腐食量等を列挙することができる。

そして、残留応力測定ステップS15において、繰返荷重を負荷した試験体3の表面の残留応力をX線回折法を利用する応力測定装置を用いて測定した。繰返荷重を負荷した後の残留応力の確認結果は、図3(a)、(b)に示すような残留応力分布の残留応力と大差がないことを確認した。なお、この圧縮の残留応力の深さが約1mmであった。

次に、評価ステップS16において、試験体3の表面の残留応力を試験機による負荷前後に測定し、運転時の応力、負荷繰り返し数に対する残留応力緩和量を試験で確認した。

この結果、運転後に発生する応力は、残留応力の値はやや低下するものの、許容値と比較すると高い圧縮の残留応力が維持されることを確認できた。

ここで、図1に示す許容値比較ステップS5について説明する。この許容値比較ステップS5においては、上記評価ステップS16で記載したように、レーザピーニング施工後に、運転時に生じる残留応力緩和量の評価を行うために、試験体3を用いて運転応力とその応力に対する繰り返し数を求める。この求めた残留応力と繰り返し数に基づいて、許容値と比較して残留応力緩和量の評価を行う。

次に、現状維持ステップS6において、上記許容値比較ステップS5において、許容値と比較して残留応力緩和量の評価を行った結果、長期にわたり確実に圧縮残留応力を付与することができるときは、現状維持される。

そして、残留応力検査ステップS7において、上記許容値比較ステップS5において、許容値と比較して残留応力緩和量の評価を行った結果、この評価された残留応力緩和量に応じて上記残留応力の検査が行われる。この場合は、例えば、評価期間経過後の残留応力測定による検査を行い、圧縮の残留応力を確認する必要がある。

さらに、レーザピーニング再施工ステップS8においては、上記許容値比較ステップS5において、許容値と比較して残留応力緩和量の評価を行った結果、この評価された残留応力緩和量に応じて上記残留応力の再処理が行われる。この場合は、例えば、レーザピーニングを再施工する。

なお、この残留応力改善再処理としては、上記のショットピーニングの他に、レーザショックピーニング、超音波ピーニング及びウォータージェットピーニング等のピーニング処理を列挙することができる。

本実施の形態によれば、レーザピーニングを施工した試験体3の表面の残留応力を試験機による負荷前後に測定し、残留応力緩和量を試験で確認し、運転後に発生する応力は、残留応力の値はやや低下するものの、許容値と比較すると高い圧縮の残留応力が維持されているので、現状維持される。

次に、許容値と比較して残留応力緩和量の評価を行った結果、この評価された残留応力緩和量に応じて上記残留応力の検査が行われる。さらに、許容値と比較して残留応力緩和量の評価を行った結果、この評価された残留応力緩和量に応じて上記残留応力の再処理が行われる。

かくして、残留応力緩和量評価ステップにおける残留応力の評価を介して、施工部位の圧縮残留応力の変化を施工部位の環境に応じて求め、長期にわたり確実に圧縮残留応力を付与することができ、運転中の圧縮残留応力が維持され、溶接構造物の応力腐食割れ発生や進展、疲労強度の低下等を抑制することができる。

本発明の第2の実施の形態について、図6、図7を用いて説明する。

図6は、本発明の第2の実施の形態の試験片を示す斜視図であり、図7は、図6の磨き前後の残留応力の確認結果を示すグラフである。図1と同一又は類似の部分には共通の符号を付すことにより、重複説明を省略する。

本実施の形態においては、第1の実施の形態と同様に図1に示す残留応力改善方法の手順を示すフローを参考にして応力改善処理を行う。

ここでは、残留応力処理ステップS1において、施工対象機器の溶接部近傍に、機械的な磨きの一例としてフラップホイールによる磨きを施工する。

次に、残留応力確認ステップS2において、フラップホイールにより磨いた施工対象機器の表面の残留応力をX線回折法による応力測定器で測定する。

この確認された残留応力の変化に基づいて残留応力緩和量を評価する残留応力緩和量評価ステップS3について図6、図7を用いて説明する。

まず、施工対象部と同じ鋼種を用いて、図6に示す試験片4を製作する。

次に、上記残留応力処理ステップS1において、試験片4の表面に実際の施工対象機器に施工するフラップホイールによる磨きと同じ条件の機械的な磨きを施工し、試験片4の表面に磨き表面5を形成した。

そして、残留応力確認ステップS2において、機械的な磨きを施工した試験片4の表面の残留応力をX線回折法による応力測定器で測定した。

そして、残留応力緩和量評価ステップS3において、試験片4の磨き表面5の残留応力をX線回折法による応力測定装置を用いて測定した。繰返荷重を負荷した前後の残留応力の確認結果を、図7を用いて説明する。

図7は、図6の試験片の磨き前後の残留応力の確認結果を示すグラフである。

図7から明らかなように、□印は磨き前の残留応力であり、◇印は磨き後の残留応力である。

試験片4の磨き表面5の表面から100μmまでの残留応力分布を求めた。その結果、圧縮の残留応力の深さは約20μmであった。

一方、この機械的な磨きを施工した試験片4と同種の鋼材を用いた施工対象機器は水中で使用される。このために、腐食試験により腐食速度を求め、施工対象機器が使用される期間の腐食厚さを求める。この結果、10年で約10μm腐食することが分かった。

次に、この許容値比較ステップS5においては、機械的な磨きを施工した試験体のもともとの圧縮の残留応力の深さが約20μmであり、施工対象機器が使用される期間の腐食厚さは10μmである。この腐食厚さは残留応力の深さの半分なので、10年後に残留応力測定による検査を行い、圧縮の残留応力の深さを確認する必要があることが分かった。

そして、残留応力検査ステップS7において、上記許容値比較ステップS5において、腐食厚さと比較して残留応力緩和量の評価を行った結果、この評価された残留応力緩和量に応じて上記残留応力の検査が行われる。

または、残留応力再処理ステップS8においては、上記許容値比較ステップS5において、腐食厚さと比較して残留応力緩和量の評価を行った結果、この評価された残留応力緩和量に応じて上記残留応力の再処理が行われる。この場合は、例えば、残留応力検査ステップS7を省略して、フラップホイールにより再施工することができる。

本実施の形態によれば、機械的な磨きを施工した試験体のもともとの圧縮の残留応力の深さが約20μmであり、施工対象機器が使用される期間の腐食厚さは10μmである。この腐食厚さは残留応力の深さの半分なので、10年後に残留応力測定による検査を行い、圧縮の残留応力の深さを確認する必要がある。

かくして、残留応力緩和量評価ステップにおける残留応力の評価を介して、施工部位の圧縮残留応力の変化を施工部位の環境に応じて求め、長期にわたり確実に圧縮残留応力を付与することができ、運転中の圧縮残留応力が維持され、溶接構造物の応力腐食割れ発生や進展、疲労強度の低下等を抑制することができる。

以上本発明の実施の形態について説明してきたが、本発明は、上述したような各実施の形態に何ら限定されるものではなく、各実施の形態の構成を組み合わせて、本発明の主旨を逸脱しない範囲で種々変形して実施することができる。

1…試験片、2…レーザピーニング施工面、3…試験体、4…試験片、5…磨き表面、S1…レーザピーニング施工ステップ(残留応力処理ステップ)、S2…施工直後残留応力確認ステップ(残留応力確認ステップ)、S3…運転時残留応力緩和量評価ステップ(残留応力緩和量評価ステップ)、S4…残留応力変化の原因:運転時応力、負荷回数、保持時間、保持温度、運転時温度、運転時間、照射量、腐食量、S5…許容値比較ステップ、S6…現状維持ステップ、S7…残留応力検査ステップ、S8…レーザピーニング再施工ステップ(残留応力再処理ステップ)、S11…試験片加工ステップ、S12…ピーニング施工ステップ、S13…残留応力測定ステップ、S14…応力サイクル負荷ステップ、S15…残留応力測定ステップ、S16…評価ステップ。

Claims (11)

- 施工対象機器に残留応力を付与する残留応力処理ステップと、

この残留応力処理後の前記施工対象機器の残留応力の変化を確認する残留応力確認ステップと、

この確認された残留応力の変化に基づいて残留応力緩和量を評価する残留応力緩和量評価ステップと、

この評価された残留応力緩和量に応じて前記施工対象機器の残留応力の再処理を行う残留応力再処理ステップと、

を有することを特徴とする残留応力改善方法。 - 施工対象機器に残留応力を付与する残留応力処理ステップと、

この残留応力処理後の前記施工対象機器の残留応力の変化を確認する残留応力確認ステップと、

この確認された残留応力の変化に基づいて残留応力緩和量を評価する残留応力緩和量評価ステップと、

この評価された残留応力緩和量に応じて前記施工対象機器の残留応力の残留応力検査を行う検査ステップと、

を有することを特徴とする残留応力改善方法。 - 前記残留応力処理ステップにおいて、前記施工対象機器がショットピーニング、レーザピーニング、レーザショックピーニング、超音波ピーニング及びウォータージェットピーニングの少なくとも1種のピーニングにより処理されること、を特徴とする請求項1又は2記載の残留応力改善方法。

- 前記残留応力処理ステップにおいて、前記施工対象機器が機械的な磨きにより処理されること、を特徴とする請求項1又は2記載の残留応力改善方法。

- 前記残留応力処理ステップにおいて、前記施工対象機器の表面又は内部に残留応力が付与されること、を特徴とする請求項1又は2記載の残留応力改善方法。

- 前記残留応力緩和量評価ステップにおいて、前記残留応力処理後の残留応力変化が負荷応力、温度変化、照射量及び腐食量の少なくとも1種を原因として求められること、を特徴とする請求項1又は2記載の残留応力改善方法。

- 前記残留応力検査ステップにおいて、前記施工対象機器の残留応力を測定すること、を特徴とする請求項2記載の残留応力改善方法。

- 前記残留応力改善再処理ステップにおいて、前記施工対象機器がショットピーニング、レーザピーニング、レーザショックピーニング、超音波ピーニング及びウォータージェットピーニングの少なくとも1種のピーニングにより処理されること、を特徴とする請求項1又は2記載の残留応力改善方法。

- 前記残留応力改善再処理において、前記施工対象機器が機械的な磨きにより処理されること、を特徴とする請求項1又は2記載の残留応力改善方法。

- 前記残留応力緩和量評価ステップにおいて、前記残留応力変化を求め、この残留応力が圧縮から引張に変化するときに、又はこの残留応力が所定の値まで軽減するときに、前記残留応力検査又は残留応力改善再処理を行うこと、を特徴とする請求項1又は2記載の残留応力改善方法。

- 前記残留応力緩和量評価ステップにおいて、前記残留応力処理後の残留応力変化が試験又は解析により求められること、を特徴とする請求項1又は2記載の残留応力改善方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008322168A JP2010142899A (ja) | 2008-12-18 | 2008-12-18 | 応力改善処理方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008322168A JP2010142899A (ja) | 2008-12-18 | 2008-12-18 | 応力改善処理方法 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2010142899A true JP2010142899A (ja) | 2010-07-01 |

Family

ID=42563862

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008322168A Withdrawn JP2010142899A (ja) | 2008-12-18 | 2008-12-18 | 応力改善処理方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2010142899A (ja) |

Cited By (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014002917A3 (en) * | 2012-06-27 | 2014-03-27 | Sintokogio, Ltd. | Shot peening method, shot peening evaluation method, and shot peening evaluation assembly structure |

| JP2015224754A (ja) * | 2014-05-29 | 2015-12-14 | 愛三工業株式会社 | 弁体と弁軸の固定方法 |

| WO2016199438A1 (ja) * | 2015-06-10 | 2016-12-15 | 三菱重工業株式会社 | ウォータジェットピーニングの応力解析方法、応力解析装置及び応力解析プログラム |

| JP2017062041A (ja) * | 2016-11-11 | 2017-03-30 | 愛三工業株式会社 | 弁体と弁軸の固定方法 |

| CN107557549A (zh) * | 2017-10-19 | 2018-01-09 | 吴谦 | 一种消除焊接残余应力的方法 |

| US20190217441A1 (en) * | 2016-07-21 | 2019-07-18 | Sonats - Societe Des Nouvelles Applications Des Techniques De Surface | Robotized hammering method and robotized system for implementing the method |

| KR102211568B1 (ko) * | 2019-11-20 | 2021-02-03 | 한국생산기술연구원 | 용접부의 잔류응력 조절장치 및 조절방법 |

-

2008

- 2008-12-18 JP JP2008322168A patent/JP2010142899A/ja not_active Withdrawn

Cited By (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2014002917A3 (en) * | 2012-06-27 | 2014-03-27 | Sintokogio, Ltd. | Shot peening method, shot peening evaluation method, and shot peening evaluation assembly structure |

| CN104245188B (zh) * | 2012-06-27 | 2016-06-29 | 新东工业株式会社 | 喷丸加工方法、喷丸加工评估方法以及喷丸加工评估组件结构 |

| US9486894B2 (en) | 2012-06-27 | 2016-11-08 | Sintokogio, Ltd. | Shot peening method, shot peening evaluation method, and shot peening evaluation assembly structure |

| US9821434B2 (en) | 2012-06-27 | 2017-11-21 | Sintokogio, Ltd. | Shot peening method, shot peening evaluation method, and shot peening evaluation assembly structure |

| JP2015224754A (ja) * | 2014-05-29 | 2015-12-14 | 愛三工業株式会社 | 弁体と弁軸の固定方法 |

| WO2016199438A1 (ja) * | 2015-06-10 | 2016-12-15 | 三菱重工業株式会社 | ウォータジェットピーニングの応力解析方法、応力解析装置及び応力解析プログラム |

| US20190217441A1 (en) * | 2016-07-21 | 2019-07-18 | Sonats - Societe Des Nouvelles Applications Des Techniques De Surface | Robotized hammering method and robotized system for implementing the method |

| JP2017062041A (ja) * | 2016-11-11 | 2017-03-30 | 愛三工業株式会社 | 弁体と弁軸の固定方法 |

| CN107557549A (zh) * | 2017-10-19 | 2018-01-09 | 吴谦 | 一种消除焊接残余应力的方法 |

| KR102211568B1 (ko) * | 2019-11-20 | 2021-02-03 | 한국생산기술연구원 | 용접부의 잔류응력 조절장치 및 조절방법 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2010142899A (ja) | 応力改善処理方法 | |

| Suominen et al. | Residual stresses in welded components following post-weld treatment methods | |

| Zhang et al. | Effects of ultrasonic impact treatment on pre-fatigue loaded high-strength steel welded joints | |

| US7399371B2 (en) | Treatment method for improving fatigue life and long-life metal material treated by using same treatment | |

| Kuliiev et al. | Identification of Johnson-Cook material model parameters for laser shock peening process simulation for AA2024, Ti–6Al–4V and Inconel 718 | |

| CN114317938B (zh) | 一种薄壁金属力学性能改变方法 | |

| Branco et al. | Fatigue behaviour of welded joints with cracks, repaired by hammer peening | |

| Fueki et al. | Prediction of fatigue limit improvement in needle peened welded joints containing crack-like defects | |

| Khurshid et al. | Behavior of compressive residual stresses in high strength steel welds induced by high frequency mechanical impact treatment | |

| US7185521B2 (en) | Method and apparatus for process control of burnishing | |

| JP2017035712A (ja) | ピーニング処理方法およびタービンロータホイール | |

| Marquis et al. | New developments and guideline updates for HFMI treatment for improving the fatigue strength of welded joints | |

| JP5527077B2 (ja) | 非破壊検査用の試験体製作方法 | |

| US20080160891A1 (en) | Method for determining initial burnishing parameters | |

| Togasaki et al. | Effect of UIT on fatigue life in web-gusset welded joints | |

| Manchoul et al. | Prediction and comparison of high-cycle fatigue behavior of ultrasonic and conventional shot-peened parts | |

| Becker | The effect of laser shock peening and shot peening on the fatigue performance of aluminium alloy 7075 | |

| Jweeg et al. | Improving fatigue life of bolt adapter of prosthetic SACH foot | |

| Shin et al. | Effect of welding parameters on fracture resistance characteristics of nuclear piping | |

| CN114491945A (zh) | 一种超声滚压强化参数归一化方法 | |

| CA2464172A1 (en) | Treatment method for improving fatigue life and long-life metal material treated by using same treatment | |

| Nicak et al. | Post-Test Analysis of a Large Scale Mock-Up Test Performed in the European Project ATLAS+ | |

| WO2020190122A1 (en) | A method for evaluating and improving material quality | |

| Manurung et al. | Structural life enhancement on friction stir welded AA6061 with optimized process and HFMI/PIT parameters | |

| Yang et al. | A strip holding system for finite element simulation of Almen strip testing |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20110422 |

|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20120306 |