JP2006218759A - Molded ceiling material for car and its production method - Google Patents

Molded ceiling material for car and its production method Download PDFInfo

- Publication number

- JP2006218759A JP2006218759A JP2005034828A JP2005034828A JP2006218759A JP 2006218759 A JP2006218759 A JP 2006218759A JP 2005034828 A JP2005034828 A JP 2005034828A JP 2005034828 A JP2005034828 A JP 2005034828A JP 2006218759 A JP2006218759 A JP 2006218759A

- Authority

- JP

- Japan

- Prior art keywords

- ceiling material

- honeycomb core

- molded ceiling

- paper honeycomb

- liner

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Vehicle Interior And Exterior Ornaments, Soundproofing, And Insulation (AREA)

- Laminated Bodies (AREA)

Abstract

Description

本発明は、自動車用成形天井材及びその製造方法に関する。 The present invention relates to a molded ceiling material for automobiles and a method for producing the same.

従来、自動車の内装用天井材として、半硬質あるいは硬質ポリウレタンフォームを天井材の基材とする成形天井材が、軽量性や吸音性に優れているという理由から多く使われている。この自動車用成形天井材として、最も求められる性能は形状保持性であり、夏場は90℃近く、冬場は−40℃前後になるような場合においても、長年にわたり同一の形状を保つことを第一に要求される。 Conventionally, as a ceiling material for automobile interiors, a molded ceiling material using a semi-rigid or rigid polyurethane foam as a base material of the ceiling material is often used because it is excellent in lightness and sound absorption. As the molded ceiling material for automobiles, the most demanded performance is shape retention, and the first is to maintain the same shape for many years even when it is close to 90 ° C in summer and around -40 ° C in winter. As required.

ここで、従来の汎用の自動車用成形天井材としては、例えば図17に示す構成のものが知られている。前記天井材は、半硬質ポリウレタンフォーム1及びガラス繊維マット2からなる基材3と、この基材3の表面側に接着剤4を介して形成された表皮材5と、前記基材3の裏面側に接着剤4を介して形成された通気止めフィルム6とから構成されている。ここで、前記ガラス繊維マット2は、半硬質ポリウレタンフォーム1の剛性を補い、前述の形状保持性を向上させるための補強材として使用されている。しかし、昨今さらなる軽量化が求められていることや、廃棄物を焼却する際にガラス成分が焼却炉の内壁を汚してしまう等の理由からガラス繊維マットは敬遠されるようになっている。

Here, as a conventional general-purpose molded ceiling material for automobiles, for example, the one shown in FIG. 17 is known. The ceiling material includes a

この課題を解決するため、ガラス繊維を使用しない構成の天井材が各メーカーより提案されている。例えば、特許文献1には、ケナフ繊維やサイザル繊維等の植物繊維を補強材として使用することが提案されているが、このような植物繊維ではガラス繊維と同等の補強効果を持たせるためには目付け量が大きくなってしまい、軽量化が達成できなかった。

In order to solve this problem, each manufacturer has proposed a ceiling material that does not use glass fiber. For example,

また、特許文献2には、補強材として植物繊維と炭素繊維を混ぜたものが提案されているが、炭素繊維が非常に高価であるため、従来のガラス繊維を使用した自動車天井材と比べてコスト高となる。このように、前記特許文献1,2のいずれにおいても、ガラス繊維を使用せず、かつ従来と同等のコストで、従来以上の形状保持性を有するような自動車天井材は提案されていない。

Further, Patent Document 2 proposes a mixture of plant fiber and carbon fiber as a reinforcing material, but carbon fiber is very expensive, so compared to conventional automotive ceiling material using glass fiber. Cost increases. As described above, neither of

ところで、従来、剛性材の代表格として、ハニカムコアが知られている。このハニカムコアは、主に建築等の構造パネルとして使用される、いわゆるサンドイッチパネルの基材に使用されているが、さらにその剛性を上げるためにハニカムコアのセル内にフェノール樹脂やエポキシ樹脂等の発泡樹脂を充填するという提案がなされている。例えば、特許文献3には、平面上に塗布された発泡エポキシ樹脂原液の上にハニカムコアを乗せ、セル内にエポキシ発泡樹脂が発泡硬化しながら侵入することで充填させることが開示されている。これと同様の技術として特許文献4も提案されているが、いずれもポリウレタンフォームのような反応性の高い発泡樹脂原料には使用不能である為、樹脂発泡体の軽量化が困難であった。

By the way, conventionally, a honeycomb core is known as a representative of rigid materials. This honeycomb core is mainly used as a base material for so-called sandwich panels, which are used as structural panels for buildings, etc., but in order to further increase the rigidity, phenolic resin, epoxy resin, etc. Proposals have been made to fill the foamed resin. For example,

一方、特許文献5には、どのような発泡樹脂でも各セル毎に充填率のバラツキのない構造体を得る目的で、予め所定密度に成形したシート状の発泡樹脂をハニカムコアに接触させた状態でプレスすることによって、発泡樹脂内にハニカムコアを埋め込むようにして軽量且つ密度分布の均一なハニカム構造体を得ることが記載されている。しかし、この方法によって得られたハニカム構造体は、樹脂発泡体とハニカムコアのセル壁面とが固着されていないため、剛性が不十分である上、曲げた途端にセル内の発泡樹脂が抜け落ちる恐れがあり、本願目的の自動車用成形天井材には到底使用不可能であった。

On the other hand, in

また、紙製のハニカムコア(ペーパーハニカムコア)は、軽量であるため自動車用成形天井材基材への使用が期待されるはずである。しかし、紙製のハニカムコアは熱可塑性を有さないため、熱プレス成型による曲面付与ができず、実用化には至っていないのが現状である。

上述したように、ガラス繊維を使用しなくても自動車用成形天井材として長期にわたり優れた形状保持性を有し、かつ軽量でしかも低コストな自動車用天井材が求められていたが、全てを満足するような天井材はなかった。 As described above, there has been a demand for a lightweight and low-cost automotive ceiling material that has excellent shape retention over a long period of time as a molded automotive ceiling material without using glass fiber. There was no satisfactory ceiling material.

本発明は上記事情を考慮してなされたもので、ガラス繊維を使用しなくても長期にわたって優れた形状保持性を有し、かつ軽量でしかも低コストの自動車用成形天井材を得ることを目的とする。 The present invention has been made in view of the above circumstances, and an object of the present invention is to obtain a molded ceiling material for automobiles that has excellent shape retention over a long period of time without using glass fibers, and is lightweight and low in cost. And

また、本発明は、ペーパーハニカムコアを発泡性ポリウレタン原液と一体発泡させ、70〜220℃の範囲で熱プレス成形することにより、曲面付与が可能な自動車用成形天井材の製造方法を提供することを目的とする。 The present invention also provides a method for producing an automotive molded ceiling material capable of providing a curved surface by integrally foaming a paper honeycomb core with a foamable polyurethane stock solution and hot press molding in the range of 70 to 220 ° C. With the goal.

本発明者らは、剛性に優れたハニカムコアのうち、最も軽量なペーパーハニカムコアを用いて種々の検討を重ねたところ、発泡性ポリウレタン原液と一体発泡させた後、70〜220℃の範囲で熱プレス成形することにより、曲面付与が可能であることを見出し、しかも熱プレス成形後の形状保持性にも優れていることから自動車用成形天井材として非常に優れていることを見出し、本発明を完成するに至った。 The inventors of the present invention have made various studies using the lightest paper honeycomb core among the honeycomb cores having excellent rigidity. After the foam is integrally foamed with the foamable polyurethane stock solution, the temperature is in the range of 70 to 220 ° C. It has been found that it is possible to impart a curved surface by hot press molding, and that it is also excellent as a molded ceiling material for automobiles because of its excellent shape retention after hot press molding. It came to complete.

本発明に係る自動車用成形天井材は、少なくとも表皮材、ペーパーハニカムコア、半硬質もしくは硬質ポリウレタンフォーム層の3要素を有する自動車用成形天井材であって、天井材基材として前記ポリウレタンフォーム層の中に前記ペーパーハニカムコアが一体発泡成形によって含有されており、かつ熱プレス成形してなる曲面部を有することを特徴とする。 A molded ceiling material for automobiles according to the present invention is a molded ceiling material for automobiles having at least three elements of a skin material, a paper honeycomb core, and a semi-rigid or rigid polyurethane foam layer, wherein the polyurethane foam layer is used as a ceiling material base material. The paper honeycomb core is contained therein by integral foam molding and has a curved surface portion formed by hot press molding.

本発明に係る自動車用成形天井材の製造方法は、走行する下面ライナー上に発泡性ポリウレタン原液を連続的かつ均一に塗布した後、塗布した発泡性ポリウレタン原液上にペーパーハニカムコアを供給する工程と、更にその上に上面ライナーを連続的に繰り乗せてペーパーハニカムコアのセル内に発泡性ポリウレタン原液を発泡充填させて一体化させる工程と、前記上面ライナー及び/又は下面ライナーを剥離させるか、あるいは上面ライナーと下面ライナーのどちらも剥離させずに一体成形させて天井材本体を得る工程と、前記天井材本体を連続的にあるいは時間をおいて70〜220℃で熱プレス成形し、曲面部を形成する工程とを具備することを特徴とする

また、本発明の自動車用成形天井材の製造方法は、走行する下面ライナー上にペーパーハニカムコアを供給し、前記ペーパーハニカムコアのセル内に発泡性ポリウレタン原液を連続的かつ均一に塗布する工程と、塗布した発泡性ポリウレタン原液上に上面ライナーを連続的に繰り乗せてペーパーハニカムコアのセル内に発泡性ポリウレタン原液を発泡充填させて一体化させる工程と、前記上面ライナー及び/又は下面ライナーを剥離させるか、あるいは上面ライナーと下面ライナーのどちらも剥離させずに一体成形させて天井材本体を得る工程と、前記天井材本体を連続的にあるいは時間をおいて70〜220℃で熱プレス成形し、曲面部を形成する工程とを具備することを特徴とする。

The method of manufacturing a molded ceiling material for automobiles according to the present invention includes a step of supplying a paper honeycomb core onto the applied foamable polyurethane stock solution after continuously and uniformly applying the foamable polyurethane stock solution on the traveling lower liner. A step of continuously rolling an upper surface liner thereon and foaming and filling the foamable polyurethane stock solution into the cells of the paper honeycomb core, and separating the upper surface liner and / or the lower surface liner, or A process of obtaining a ceiling material body by integrally forming both the upper surface liner and the lower surface liner without peeling, and heat-press-molding the ceiling material body continuously or at a time from 70 to 220 ° C. The method for producing a molded ceiling material for automobiles according to the present invention includes a step of forming on a lower liner that travels. A paper honeycomb core is supplied, and a foamed polyurethane stock solution is continuously and uniformly applied in the cells of the paper honeycomb core, and a top liner is continuously carried on the applied foamed polyurethane stock solution to form a paper honeycomb core. The foaming polyurethane stock solution is foam-filled into the cell and integrated, and the upper liner and / or the lower liner are peeled off, or the upper liner and the lower liner are integrally formed without peeling off the ceiling. The method includes a step of obtaining a material main body, and a step of hot press molding the ceiling material main body at 70 to 220 ° C. continuously or at intervals to form a curved surface portion.

本発明の自動車用天井材によれば、ガラス繊維を使用しなくても長期にわたって優れた形状保持性を有し、かつ軽量で吸音性に優れしかも低コストの自動車用成形天井材を得ることができる。

また、本発明の自動車用天井材の製造方法によれば、ペーパーハニカムコアは熱可塑性を有さず剛性に優れたものである為、熱プレス成形による曲面付与が不可能であると認識されていたにもかかわらず、ペーパーハニカムコアを発泡性ポリウレタン原液と一体発泡させ、70〜220℃の範囲で熱プレス成形することにより、曲面付与が可能になった。

According to the automotive ceiling material of the present invention, it is possible to obtain a molded ceiling material for automobiles that has excellent shape retention over a long period of time without using glass fibers, is lightweight and has excellent sound absorption, and low cost. it can.

In addition, according to the method for manufacturing an automotive ceiling material of the present invention, it is recognized that the paper honeycomb core does not have thermoplasticity and is excellent in rigidity, so that it is impossible to impart a curved surface by hot press molding. Nevertheless, the paper honeycomb core was integrally foamed with the foamable polyurethane stock solution and subjected to hot press molding at a temperature in the range of 70 to 220 ° C., thereby providing a curved surface.

以下、この発明に係る自動車用成形天井材及びその製造方法について図面を参照して説明する。

本発明に使用される表皮材としては、自動車用天井材に一般的に使用されているものの中から特に制限されることなく適宜選択することができるが、吸音性能を損なわないという目的で、特に通気性を有する不織布あるいは織布が好ましい。これらを2種類以上積層させても良いし、またはシート状の軟質ポリウレタンフォーム層と積層させて柔軟性を付与し、高級感のある風合を持たせてもよい。

Hereinafter, a molded ceiling material for automobiles and a method for manufacturing the same according to the present invention will be described with reference to the drawings.

As the skin material used in the present invention, it can be appropriately selected from those generally used for automobile ceiling materials, without particular limitation, but particularly for the purpose of not impairing the sound absorption performance. A non-woven fabric or a woven fabric having air permeability is preferable. Two or more of these may be laminated, or may be laminated with a sheet-like flexible polyurethane foam layer to give flexibility and have a high-quality feel.

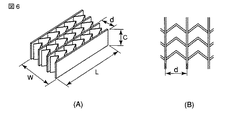

本発明において使用されるペーパーハニカムコア(以下、単にハニカムコアと呼ぶこともある)としては、クラフト紙あるいはK−ライナー紙が好ましい。また、前記ペーパーハニカムコアのセル形状は、例えば図2(A),(B)に示すように六角形状(蜂の巣形状のもの)、図3(A),(B)に示すように円形状(S字形の連続したもの)、図4(A),(B)に示すように段ボール形状(片段ボールの連続したもの)、図5(A),(B)に示すようにリブ形状(リブを平行に連続したもの)、図6(A),(B)に示すように折紙形状(折紙形状に連続したもの)が挙げられるが、加工性及び強度の点で六角形のセルを多数配列したものが好ましい。なお、図2(A),図3(A),図4(A),図5(A),図6(A)は夫々ペーパーハニカムコアの斜視図、図2(B),図3(B),図4(B),図5(B),図6(B)は夫々図2(A),図3(A),図4(A),図5(A),図6(A)のペーパーハニカムコアのセルの平面図である。 As the paper honeycomb core used in the present invention (hereinafter sometimes simply referred to as a honeycomb core), kraft paper or K-liner paper is preferable. The cell shape of the paper honeycomb core is, for example, a hexagonal shape (honeycomb shape) as shown in FIGS. 2A and 2B, and a circular shape (as shown in FIGS. 3A and 3B). S-shaped continuous), corrugated cardboard shape (continuous piece of corrugated cardboard) as shown in FIGS. 4A and 4B, and rib shape (ribs as shown in FIGS. 5A and 5B). 6 (A), (B), origami shape (continuous in origami shape) is exemplified, but many hexagonal cells are arranged in terms of workability and strength. Those are preferred. 2 (A), FIG. 3 (A), FIG. 4 (A), FIG. 5 (A), and FIG. 6 (A) are perspective views of the paper honeycomb core, and FIG. 2 (B) and FIG. ), FIG. 4 (B), FIG. 5 (B), and FIG. 6 (B) are FIG. 2 (A), FIG. 3 (A), FIG. 4 (A), FIG. 5 (A), and FIG. It is a top view of the cell of the paper honeycomb core.

前記ペーパーハニカムコアの厚さ(c)は自動車用の成形天井材として要求される製品厚みを勘案して3〜10mmが好ましく、特に4〜6mmが好ましい。ここで、ペーパーハニカムコアの厚さが3mm未満であると、成形天井材の剛性が小さく、長期にわたって初期の形状を保持することができない。また、厚さが10mmを超えると、軽量化の目的が果たせないので好ましくない。 The thickness (c) of the paper honeycomb core is preferably 3 to 10 mm, particularly 4 to 6 mm in consideration of the product thickness required as a molded ceiling material for automobiles. Here, when the thickness of the paper honeycomb core is less than 3 mm, the rigidity of the formed ceiling material is small, and the initial shape cannot be maintained over a long period of time. On the other hand, if the thickness exceeds 10 mm, the purpose of reducing the weight cannot be achieved.

前記ペーパーハニカムコアのセルサイズ(d)は、ハニカムコアの剛性維持の観点から、ハニカムコアの厚さに対して適宜決定されるものであるが、上記の厚み範囲に対して3〜38mmの範囲となることが好ましい。このときの厚さとセルサイズの比(d/c)が1.0〜10.0のものが、最も好適に自動車天井形状に沿った曲面を熱プレス成形にて付与でき、しかも剛性も維持し得るハニカムコアとなり、自動車用成形天井材としての用途に耐えうる形状保持性を達成することができる。なお、図2〜図5において、図中の符号Wは前記ハニカムコアの幅、符号Lは前記ハニカムコアの長さを示す。 The cell size (d) of the paper honeycomb core is appropriately determined with respect to the thickness of the honeycomb core from the viewpoint of maintaining the rigidity of the honeycomb core, but is in the range of 3 to 38 mm with respect to the above thickness range. It is preferable that The ratio of the thickness to the cell size (d / c) of 1.0 to 10.0 at this time can most suitably provide a curved surface along the automobile ceiling shape by hot press molding and also maintain rigidity. The resulting honeycomb core can achieve shape retention that can withstand use as a molded ceiling material for automobiles. 2 to 5, the symbol W in the drawings indicates the width of the honeycomb core, and the symbol L indicates the length of the honeycomb core.

また、本発明に係るペーパーハニカムコアは、図7に示すように、ハニカムコアの少なくとも片面の厚さ方向に切れ目7を設けることにより、プレス成形時に極めて曲率の大きい曲面付与も可能にできる。前記切れ目7の位置、数、深さは成形品の最終的な形状により適宜決定するものであり、特に限定されるものではないが、強度維持の点から、深さがハニカムコア厚みに対して50%以下であることが好ましく、35%以下であることが特に好ましい。また、前記切れ目7の深さ及び数は、各種自動車用天井の形状により決定され、全面にわたって一様に設けても良く、特に曲率の大きなサイド部に多く設けても良く、必ずしもハニカムコアの全面にわたって一様に設ける必要はない。

In addition, as shown in FIG. 7, the paper honeycomb core according to the present invention can be provided with a curved surface having an extremely large curvature during press molding by providing a

本発明に使用される半硬質もしくは硬質ポリウレタンフォームは、吸音性能を向上させる目的で連続気泡性であることが好ましい。その連続気泡率は、ASTMD2856−70に準拠しては70%以上が好ましく、更に好ましくは90%以上である。ここで、連続気泡率が70%未満では吸音性能が低下してしまうので好ましくない。前記ポリウレタンフォームの好適な密度範囲は15〜70kg/m3、特に25〜55kg/m3である。ここで、密度が15kg/m3未満では、成形後の天井材の剛性が小さく、長期にわたって初期の形状を保持することができない。また、密度が70kg/m3を超えると、剛性はあるが重量が重くなってしまい、本願の目的を果たせない。 The semi-rigid or rigid polyurethane foam used in the present invention is preferably open-celled for the purpose of improving sound absorption performance. The open cell ratio is preferably 70% or more, more preferably 90% or more in accordance with ASTM D2856-70. Here, if the open cell ratio is less than 70%, the sound absorbing performance is lowered, which is not preferable. The preferred density range of the polyurethane foam is 15 to 70 kg / m 3 , in particular 25 to 55 kg / m 3 . Here, if the density is less than 15 kg / m 3 , the rigidity of the ceiling material after molding is small, and the initial shape cannot be maintained over a long period. On the other hand, if the density exceeds 70 kg / m 3 , the rigidity is increased but the weight is increased, and the object of the present application cannot be achieved.

ところで、自動車の走行時に天井材を境界として、車内空間側と車体外板側との空間で気圧差が生じることがある。このとき、天井材に通気性があると、車内側から外板側の空間に向かって空気の流れが発生し、その際天井材が集塵フィルターとして作用してしまい、天井材の車内側表面が汚れてしまう(いわゆる通気汚れ)現象が起こる。従って、この通気汚れを防止する目的で、天井材基材の車体外側の面にのみ、非通気性のフィルム(以下、通気止め層という)を積層させることが一般的であり、もちろん本発明の自動車用成形天井材にも積層させることができる。前記通気止め層を天井材基材の車内側の面にも設けることは、吸音特性を防いでしまい、車内で発生した音を反射してしまうので好ましくない。 By the way, an atmospheric pressure difference may occur in the space between the vehicle interior space side and the vehicle body outer plate side with the ceiling material as a boundary when the automobile is running. At this time, if the ceiling material has air permeability, an air flow is generated from the inside of the vehicle toward the space on the outer plate side. At that time, the ceiling material acts as a dust collection filter, and the inside surface of the ceiling material Occurs (so-called air pollution). Therefore, for the purpose of preventing this air pollution, it is common to laminate a non-breathable film (hereinafter referred to as a vent layer) only on the outer surface of the ceiling material base. It can also be laminated on molded automotive ceilings. It is not preferable to provide the ventilation stop layer also on the inner surface of the ceiling material base material because sound absorption characteristics are prevented and sound generated in the vehicle is reflected.

本発明に使用される通気止め層としては、非通気性のプラスチックフィルムあるいは非通気性の不織布であれば特に制限されることなく使用できるが、熱プレス成形によって曲面を与える際の妨げにならないよう適度な伸張性を有するフィルムが好ましく、例えばオレフィン系フィルムあるいはウレタンフィルムが挙げられる。中でも、ポリプロピレンフィルムが低コストであるという点で特に好ましい。しかし、ポリプロピレンはウレタンとの接着力が極めて低いため、接着させる面にコロナ放電処理等による表面改質が施されたもの、あるいは通気性が高くなり過ぎない程度に微細な穴を複数開けたものであることが好ましい。前記非通気性のプラスチックフィルムあるいは非通気性の不織布プラスチックフィルムの厚さは、特に制限はないが、コストや重量の点から15〜100μmが好ましく、特に30〜50μmが好ましい。 The gas barrier layer used in the present invention is not particularly limited as long as it is a non-breathable plastic film or a non-breathable non-woven fabric, but it does not interfere with giving a curved surface by hot press molding. A film having appropriate extensibility is preferable, and examples thereof include an olefin film and a urethane film. Among these, a polypropylene film is particularly preferable in that it is low cost. However, because polypropylene has extremely low adhesive strength with urethane, the surface to be bonded has been surface-modified by corona discharge treatment, etc., or has a plurality of fine holes so that the air permeability is not too high. It is preferable that The thickness of the non-breathable plastic film or non-breathable nonwoven plastic film is not particularly limited, but is preferably 15 to 100 μm, particularly preferably 30 to 50 μm from the viewpoint of cost and weight.

なお、本発明の自動車用成形天井材は、ペーパーハニカムコアが半硬質あるいは硬質ポリウレタンフォーム層の中に一体発泡成形により含有された天井材基材を得た後に、接着剤を用いて表皮材やシート状の軟質ポリウレタンフォームや通気止めフィルムを積層させてもよい。あるいは、天井材基材であるペーパーハニカムコアと前記ポリウレタンフォームとを一体発泡成形する際に、表皮材や通気止め層を夫々上面ライナーあるいは下面ライナーとして供給することにより、天井材基材と一体に発泡成形させてもよい。 Incidentally, the molded ceiling material for automobiles of the present invention is obtained by obtaining a ceiling material base material in which a paper honeycomb core is contained in a semi-rigid or rigid polyurethane foam layer by integral foam molding, and then using an adhesive. A sheet-like flexible polyurethane foam or a ventilation film may be laminated. Alternatively, when the paper honeycomb core, which is a ceiling material base material, and the polyurethane foam are integrally foam-molded, by supplying a skin material and a gas barrier layer as an upper surface liner or a lower surface liner, respectively, it is integrated with the ceiling material base material. You may make it foam-mold.

本発明によって得られる自動車用成形天井材は、天井材本体を70〜220℃で熱プレス成形することにより曲面付与することが可能となる。この理由は定かではないが、この温度領域においてのみ、発泡性ポリウレタン原液がペーパーハニカムコアを構成するパルプ等に対して可塑剤として作用し、ペーパーハニカムを軟化させ、座屈させることなく、熱プレス成形による曲面付与することが可能となる為と考えられる。ここで、発泡性ポリウレタン原液としては、熱成形性のよい半硬質もしくは硬質ポリウレタンフォーム原料を使用することが好ましい。なお、前記熱プレス成形としては、天井材本体を70〜220℃に加熱した後、常温のプレス型で加圧するコールドプレス法を用いてもよいし、又は常温の天井材本体を70〜220℃に加熱したプレス型で加圧するホットプレス法を用いてもよく、所望の天井形状に追従した曲面を形成することができる。また、前記熱プレス成形は、天井材本体の形成後、連続的に行ってもよいし、あるいはある程度時間が経過してから行ってもよい。 The molded ceiling material for automobiles obtained by the present invention can be given a curved surface by hot press molding the ceiling material body at 70 to 220 ° C. The reason for this is not clear, but only in this temperature range, the foamable polyurethane undiluted solution acts as a plasticizer for the pulp and the like constituting the paper honeycomb core, softening the paper honeycomb, and without buckling. This is because it is possible to give a curved surface by molding. Here, as the foamable polyurethane stock solution, it is preferable to use a semi-rigid or rigid polyurethane foam raw material with good thermoformability. In addition, as the said heat press molding, after heating a ceiling material main body to 70-220 degreeC, you may use the cold press method pressurized with a normal temperature press die, or 70-220 degreeC of normal temperature ceiling material main body may be used. A hot press method in which pressure is applied with a heated press die may be used, and a curved surface following the desired ceiling shape can be formed. The hot press molding may be performed continuously after the ceiling material body is formed, or may be performed after a certain amount of time has passed.

次に、本発明の自動車用成形天井材の製造方法について、図面を示して説明するが、本実施形態に限定されない。

本発明に係る自動車用成型天井材は、下記1)、2)の方法により製造される。

1)走行する下面ライナー上に発泡性ポリウレタン原液を連続的かつ均一に塗布した後、塗布した発泡性ポリウレタン原液上にペーパーハニカムコアを供給する工程と、更にその上に上面ライナーを連続的に繰り乗せてペーパーハニカムコアのセル内に発泡性ポリウレタン原液を発泡充填させて一体化させる工程と、前記上面ライナー及び/又は下面ライナーを剥離させるか、あるいは上面ライナーと下面ライナーのどちらも剥離させずに一体成形させて天井材本体を得る工程と、前記天井材本体を連続的にあるいは時間をおいて70〜220℃で熱プレス成形し、曲面部を形成する工程とを具備することを特徴とする自動車用成形天井材の製造方法(第1の製造方法)。

Next, although the manufacturing method of the molded ceiling material for automobiles of the present invention will be described with reference to the drawings, it is not limited to this embodiment.

The molded ceiling material for automobiles according to the present invention is manufactured by the following methods 1) and 2).

1) After continuously and uniformly applying the foaming polyurethane stock solution on the traveling lower surface liner, supplying the paper honeycomb core onto the applied foaming polyurethane stock solution, and further continuously feeding the upper surface liner thereon. Place the foamed polyurethane stock solution into the cells of the paper honeycomb core by foaming and integrate them, and either peel off the upper liner and / or the lower liner, or peel off neither the upper liner nor the lower liner The method includes a step of obtaining a ceiling material body by integrally molding, and a step of forming the curved surface portion by hot press molding the ceiling material body continuously or at a time from 70 to 220 ° C. A manufacturing method of a molded ceiling material for automobiles (first manufacturing method).

2)走行する下面ライナー上にペーパーハニカムコアを供給し、前記ペーパーハニカムコアのセル内に発泡性ポリウレタン原液を連続的かつ均一に塗布する工程と、塗布した発泡性ポリウレタン原液上に上面ライナーを連続的に繰り乗せてペーパーハニカムコアのセル内に発泡性ポリウレタン原液を発泡充填させて一体化させる工程と、前記上面ライナー及び/又は下面ライナーを剥離させるか、あるいは上面ライナーと下面ライナーのどちらも剥離させずに一体成形させて天井材本体を得る工程と、前記天井材本体を連続的にあるいは時間をおいて70〜220℃で熱プレス成形し、曲面部を形成する工程とを具備することを特徴とする自動車用成形天井材の製造方法(第2の製造方法)。 2) Supplying a paper honeycomb core onto the traveling lower liner, and continuously and evenly applying the foamable polyurethane stock solution into the cells of the paper honeycomb core, and continuing the upper liner onto the applied foamed polyurethane stock solution. The foamed polyurethane undiluted solution is foam-filled into the cells of the paper honeycomb core and integrated, and the upper liner and / or the lower liner are peeled off, or both the upper liner and the lower liner are peeled off. A step of obtaining a ceiling material body by integrally forming without forming the surface, and a step of forming the curved surface portion by hot-pressing the ceiling material body continuously or at a time from 70 to 220 ° C. A method for manufacturing a molded ceiling material for automobiles (second manufacturing method).

なお、本発明における天井材本体とは熱プレス成形前のものを指し、例えばポリウレタンフォーム層の中にペーパーハニカムコアを一体発泡成形により含有する天井基材と、下面ライナー及び/又は上面ライナーが一体成形されたものを指す。あるいは、下面ライナーと上面ライナーの両方を剥離させた場合には、天井材本体又は天井材基材そのものとなる。 The ceiling material body in the present invention refers to a body before hot press molding. For example, a ceiling base material containing a paper honeycomb core in a polyurethane foam layer by integral foam molding, and a lower surface liner and / or an upper surface liner are integrated. Refers to the molded one. Or when both a lower surface liner and an upper surface liner are peeled, it becomes a ceiling material main body or the ceiling material base material itself.

本発明において、「連続的にあるいは時間をおいて」という表現は、次のことを意味している。即ち、「連続的に」とは、天井材本体を得る工程と、次工程の熱プレス成形し曲面部を形成する工程とが、同じラインの延長上に設置されているような場合を指す。つまり、得られた天井材本体を所望の長さに裁断した後、直ちに熱プレス成形を行うような場合を指す。一方、「時間をおいて」とは、天井材本体を得る工程と、次工程の熱プレス成形し曲面部を形成する工程とが、時間的あるいは空間的に非連続であるような場合を指す。つまり、得られた天井材本体を所望の長さに裁断した後、ある期間保管された後に同じラインの延長上に設置された熱プレス工程で加工されてもよいし、あるいは離れた場所の別工場内にある熱プレス工程で加工が行われてもよい。 In the present invention, the expression “continuously or with time” means the following. That is, “continuously” refers to the case where the step of obtaining the ceiling material main body and the step of forming the curved surface portion by hot press forming in the next step are installed on the same line. That is, it refers to a case where hot press molding is performed immediately after the obtained ceiling material body is cut to a desired length. On the other hand, “with time” refers to a case where the step of obtaining the ceiling material body and the step of forming the curved surface portion by hot press molding in the next step are discontinuous in time or space. . In other words, after the obtained ceiling material body is cut to a desired length, it may be stored for a certain period and then processed by a hot press process installed on the extension of the same line, or separated from a remote place. Processing may be performed in a hot press process in the factory.

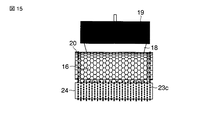

図8、図9は、夫々本発明に係る自動車用成形天井材を製造するための製造装置の説明図を示し、夫々上記第1、第2の製造方法に対応する。図8、図9において、図中の符番23a,23b,23cは、夫々表面に複数のピン12が一定間隔で植設された回転可能なピンロールを示す。前記ピンロール23a,23b,23cの外観は図16に示すとおりである。一方、駆動ロール16とプーリー24aの間にはピンベルト13が架設されている。なお、前記プーリー24a以外にも図示しないプーリーが設けられ、駆動ロール16と図示しないプーリーの間にもピンベルトが架設されている。このピンベルト13a,13bの表面にも、ピン14が一定間隔で植設されている。一方の駆動ロール16の上流側には、下面ライナー15を搬送する送りローラー25aが配置されている。前記駆動ロール16とプーリー24a,24b間の所定の領域には、塗布された発泡性ポリウレタン原液18を加熱するキュアオーブン17が配置されている。前記駆動ロール16の上方には、ウレタン発泡原液18を下面ライナー上に供給するコートハンガー形ダイ19が配置されている。なお、図8,9中の符番20はペーパーハニカムコア(図10図示)、符番21は上面ライナー、符番22は送りローラー25aからの下面ライナーを回収する巻取装置を示す。前記ペーパーハニカムコア20の厚さ(c)は3〜10mm、セルサイズ(d)は3〜38mmである。また、図8,9中の符番25b,25c,25dは送りローラーを示す。

8 and 9 are explanatory views of a manufacturing apparatus for manufacturing a molded ceiling material for automobiles according to the present invention, respectively, and correspond to the first and second manufacturing methods, respectively. 8 and 9,

本発明において、ペーパーハニカムコアを供給する方法としては、展張された状態のペーパーハニカムコアを定寸で一枚ずつ供給していくいわゆる非連続的供給方法(前者)と、未展張状態のペーパーハニカムコアを連結させていくことで実質エンドレス状に形成し、これを展張しながら連続的に供給する方法(後者)が挙げられる。しかし、前者は、作業に手間がかかる上、各々のペーパーハニカムコアが境目となる部分が多く、製品の歩留まりが低下してしまうので、好ましくない。一方、後者は、生産効率、歩留が高いので、製品を安価に供給することが可能となるので好ましい。 In the present invention, as a method for supplying the paper honeycomb core, a so-called discontinuous supply method (the former) in which the stretched paper honeycomb core is supplied one by one in a fixed size, and a paper honeycomb core in an unstretched state is provided. There is a method (the latter) in which cores are connected to form a substantially endless shape, and the cores are continuously supplied while being stretched. However, the former is not preferable because it takes a lot of work, and there are many portions where each paper honeycomb core becomes a boundary, resulting in a decrease in product yield. On the other hand, the latter is preferable because the production efficiency and yield are high, and the product can be supplied at low cost.

本発明において、ペーパーハニカムコアが供給される位置としては、図8に模式的に示されたように下面ライナー上に発泡性ポリウレタン原液が塗布された後、また図9で模式的に示されたように発泡性ポリウレタン原液が塗工される前の二通りあるが、どちらの方法を選択しても差し支えない。 In the present invention, the position at which the paper honeycomb core is supplied is schematically shown in FIG. 9 after the foamable polyurethane stock solution is applied on the lower liner as schematically shown in FIG. As described above, there are two methods before the foamable polyurethane undiluted solution is applied, but either method can be selected.

本製造方法において、発泡性ポリウレタン原液を塗布する方法としては、例えば(1)前記発泡性ポリウレタン原液を所定の幅に合わせてトラバースしながらノズルより吐出して塗布する方法、(2)前記発泡性ポリウレタン原液の反応性を遅らせてリバースロールを用いて均一に塗布する方法、(3)前記発泡性ポリウレタン原液をドクターナイフ方式で塗布する方法、(4)前記発泡性ポリウレタン原液をダイを用いて塗布する方法が挙げられるが、次の理由から前記(4)が最も好ましい。 In this production method, as a method of applying the foamable polyurethane stock solution, for example, (1) a method of applying the foamable polyurethane stock solution by discharging it from a nozzle while traversing to a predetermined width, and (2) the foaming property A method of delaying the reactivity of the polyurethane stock solution and applying uniformly using a reverse roll, (3) A method of applying the foamable polyurethane stock solution by a doctor knife method, and (4) Applying the foamable polyurethane stock solution using a die. (4) is most preferable for the following reason.

本発明では、発泡性ポリウレタン原液の塗布量が100〜750g/m2と非常に少ないため、前記(1)の方法ではトラバースで塗布した箇所と塗布されなかった箇所とが均一なフォーム高さにならず、塗布されなかった箇所の厚さが薄くなる傾向がある。

また、前記(2)の方法では、例え触媒量を少なくしたり、あるいは遅延性触媒を利用しても低密度の半硬質若しくは硬質系ポリウレタンフォームを得る反応性の高い原料を使用すると、リバースロールに反応液が固着する傾向がある。従って、反応性の遅い高密度ポリウレタンフォーム、あるいはフェノールフォームのような発泡樹脂原液でなければ使用できないといった制限がある。

In the present invention, since the coating amount of the foamable polyurethane stock solution is as very small as 100 to 750 g / m 2 , in the method (1), the portion applied by traverse and the portion not applied by the traverse have a uniform foam height. In other words, the thickness of the portion not applied tends to be thin.

Further, in the method (2), if a raw material having high reactivity is used to obtain a low-density semi-rigid or rigid polyurethane foam even if the amount of catalyst is reduced or a delayed catalyst is used, a reverse roll is used. The reaction solution tends to stick to Therefore, there is a limitation that it cannot be used unless it is a high-density polyurethane foam having a low reactivity or a foamed resin stock solution such as phenol foam.

前記(3)の方法も、前記(2)の方法と同じ理由からドクターナイフに反応液が固着する傾向にあり、上記(2)の方法と同様に使用する原料が制限される。

前記(4)の方法において、特定条件のコートハンガー形ダイを用いることによって半硬質もしくは硬質発泡性ポリウレタン原液のような反応性の高い原料を使用しても、ダイ内のあらゆる箇所の反応液が短時間に均一に吐出されるので、ダイ内部に前記反応液が固着することはない。

In the method (3), the reaction solution tends to adhere to the doctor knife for the same reason as the method (2), and the raw materials to be used are limited in the same manner as the method (2).

In the method (4), even when a highly reactive raw material such as a semi-rigid or hard foaming polyurethane stock solution is used by using a coat hanger type die under specific conditions, the reaction solution at any location in the die can be obtained. Since the liquid is uniformly discharged in a short time, the reaction liquid does not stick inside the die.

図11〜図13は、本発明において使用する発泡性ポリウレタン原液を均一に塗布するためのコートハンガー形ダイを示す。ここで、図11はコートハンガー形ダイの部分破断斜視図、図12は同コートハンガー形ダイの断面図、図13は図12のX−X線に沿う断面図を示す。

図中の符番31は、ダイ構成板31a,31bよりなるコートハンガー形ダイを示す。このダイ31には、マニホールド32、このマニホールド32にウレタン反応液を導入するための導入口33、及び圧力調整溝34が夫々設けられている。前記ダイ構成板31a,31bには、ダイリップ35同士のダイリップ間隙36を調整するためのボルト37が複数本埋め込まれている。なお、図中の符番38はダイリップ出口、符番39はダイランド間隙、符番40はダイランドを示す。

FIGS. 11 to 13 show a coat hanger type die for uniformly applying the foamable polyurethane stock solution used in the present invention. Here, FIG. 11 is a partially broken perspective view of the coat hanger type die, FIG. 12 is a sectional view of the coat hanger type die, and FIG. 13 is a sectional view taken along line XX of FIG.

本発明に使用するコートハンガー形ダイは、本出願人らが先に出願した特願2002−340913に記載されているように、マニホールド開き角度が120〜150度であって、しかもマニホールド容積とダイリップ容積とを除くダイ容積とマニホールド容積との比が1:0.2〜1:0.7、更にマニホールド容積を除くダイ容積とマニホールド容積との比が1:0.1〜1:0.7になるように設定すれば良い。 As described in Japanese Patent Application No. 2002-340913 filed earlier by the present applicant, the coat hanger type die used in the present invention has a manifold opening angle of 120 to 150 degrees, and the manifold volume and die lip. The ratio of the die volume excluding the volume and the manifold volume is 1: 0.2 to 1: 0.7, and the ratio of the die volume excluding the manifold volume and the manifold volume is 1: 0.1 to 1: 0.7. It can be set to be.

ここで、マニホールド角度とは、図12のθを指す。ダイ内におけるマニホールド容積とダイリップ容積とを除くダイ容積とマニホールドとの比並びにマニホールド容積を除くダイ容積とマニホールドとの比が前述した範囲外の場合には、ダイ中央部の反応液滞留時間が平均滞留時間に比較して数分の1〜数十分の1となるが、ダイ側部の反応液滞留時間が平均滞留時間に比較して数倍〜数十倍に達する為、ダイ内原料が固化する。また、発泡性ポリウレタン原液はコートハンガーダイの中央の原料導入口より入れるが、マニホールドはダイ端部に行くにつれてマニホールド断面積は小さくなるように設計されている。こうした設定により、コートハンガーダイ全幅にわたって吐出量とダイ内ウレタン反応液の滞留時間が一定となる。 Here, the manifold angle refers to θ in FIG. If the ratio of the die volume to the manifold excluding the manifold volume and die lip volume in the die and the ratio of the die volume to the manifold excluding the manifold volume are outside the above ranges, the reaction solution residence time at the center of the die is averaged. Compared to the residence time, it is a fraction of 1 to several tenths, but the reaction liquid residence time on the side of the die reaches several times to several tens of times compared to the average residence time. Solidify. The foaming polyurethane stock solution is introduced from the raw material inlet at the center of the coat hanger die, but the manifold is designed so that the manifold cross-sectional area decreases as it goes to the end of the die. By such setting, the discharge amount and the residence time of the urethane reaction liquid in the die are constant over the entire width of the coat hanger die.

また、同図中に図示された下面ライナー及び上面ライナーを、夫々次の組み合わせのようにポリウレタンフォームに対して離型性を有するフィルム(紙)としたり、あるいはポリウレタンフォームに対して接着性を有するシート状物とすることができる。ここで、シート状物とは、先に記載した自動車用成形天井材の構成要素でもある天井用表皮材あるいは通気止めフィルムのことである。これらを適宜選択することによって、天井材基材のみを得ることも、あるいは天井材基材に表面材や通気止めフィルムを一体成形させた積層品とすることも可能である。以下に、下面ライナーと上面ライナーの組み合わせ例を挙げる。 Further, the lower liner and the upper liner shown in the figure are each made of a film (paper) having releasability from polyurethane foam as in the following combinations, or has adhesiveness to polyurethane foam. It can be a sheet. Here, the sheet-like material is a ceiling skin material or a ventilation film that is also a component of the above-described molded ceiling material for automobiles. By appropriately selecting these, it is possible to obtain only the ceiling material base material, or it is possible to obtain a laminated product in which a surface material and a ventilation film are integrally formed on the ceiling material base material. Below, the example of a combination of a lower surface liner and an upper surface liner is given.

(a)下面ライナー:離型性フィルム(紙)、上面ライナー:離型性フィルム(紙)

(b)下面ライナー:離型性フィルム(紙)、上面ライナー:通気止めフィルム

(c)下面ライナー:離型性フィルム(紙)、上面ライナー:表皮材

(d)下面ライナー:通気止めフィルム、上面ライナー:離型性フィルム(紙)

(e)下面ライナー:表皮材、上面ライナー:通気止めフィルム

(f)下面ライナー:通気止めフィルム、上面ライナー:表皮材

ここで、上面ライナーとして表皮材を用いる際には、発泡性ポリウレタン原液が浸み込まないように、目止め処理を施した不織布あるいは織布を使用してもよい。但し、その場合には、非通気性としない程度の目止め処理とする必要がある。具体的には、ウレタンとの接着性を有する樹脂を溶剤に溶かしたものを、スプレー等で点状に吹き付けることにより、目止め効果と通気性の確保の両立を図ったものを使用する。なお、吹き付けたときには通気性がほとんどなくても、その後に自動車用天井材として成形された時点で通気性が確保されるものであれば何ら問題なく使用することができる。

(A) Lower liner: releasable film (paper), upper liner: releasable film (paper)

(B) Bottom liner: releasable film (paper), top liner: venting film

(C) Lower surface liner: releasable film (paper), upper surface liner: skin material

(D) Lower surface liner: air-proofing film, upper surface liner: releasable film (paper)

(E) Bottom liner: skin material, top liner: Ventilation film

(F) Lower surface liner: Ventilation-preventing film, Upper surface liner: Skin material Here, when using a skin material as the upper surface liner, a nonwoven fabric or woven fabric subjected to sealing treatment so that the foaming polyurethane stock solution does not penetrate. A cloth may be used. However, in that case, it is necessary to make the sealing treatment to such an extent that it does not become air-impermeable. Specifically, what melt | dissolved resin which has adhesiveness with urethane in the solvent is sprayed in the shape of a dot by spray etc., and what aimed at coexistence of a sealing effect and air permeability is used. In addition, even if there is almost no air permeability when sprayed, it can be used without any problem as long as the air permeability is ensured when it is subsequently formed as an automobile ceiling material.

ところで、非展張状態のハニカムコアを展張しながら供給していく場合、展張率が一定でないと、得られた天井材の密度や重量、剛性等の物性が均一でなくなってしまうので、展張率を常に一定に保ちながら供給する必要がある。 By the way, when supplying a non-stretched honeycomb core while being stretched, if the stretch rate is not constant, the physical properties such as density, weight and rigidity of the obtained ceiling material will not be uniform. It is necessary to keep the supply constant.

本発明では、展張率を一定にする方法として、図8及び図14に図示される第1の展張装置(ピンテンター)、図16に図示される第2の展張装置(ピンロール)を用いることを前提としている。 In the present invention, it is assumed that the first stretching device (pin tenter) illustrated in FIGS. 8 and 14 and the second stretching device (pin roll) illustrated in FIG. It is said.

(第1の展張装置)

この第1の展張装置は、図8及び図14に示すように、下面ライナー15の進行方向に対して左右両サイドに対をなすピンベルト13a,13bが、駆動ロール16と、プーリー24aの間に張設されてなるピンテンターである。なお、ピンテンターは、更に図示しないプーリーを前記プーリー24aの反対サイドに備えている。ピンベルト13a,13bの表面には複数のピン14が一定間隔で複数本設けられており、ピン14一本に対してペーパーハニカムコア20のセル一つが嵌るようになっている。これにより、ペーパーハニカムコア20を展張しながら搬送することによって、前記セルの形状を一定の形状とすることができる。

(First extension device)

As shown in FIG. 8 and FIG. 14, the first extension device includes

(第2の展張装置)

この第2の展張装置は図8及び図16に示すピンロール23a,23bを示し、図16に示すように表面に複数のピン12が一定間隔で植設されている。なお、第2の展張装置は、更に図示しない2つのピンロールを備えている。前記ピンベルトと同様に、ピン12一本に対してペーパーハニカムコア20のセル一つが嵌り、搬送するペーパーハニカムコア20に対してブレーキの役目を果たし、前記セルの形状を一定の形状とすることができる。

(Second extension device)

This second extension device shows pin rolls 23a and 23b shown in FIGS. 8 and 16, and a plurality of

以下、本発明の一実施例に係る自動車用成形天井材及びその製造方法ついて図面を参照して説明する。

(実施例1)

図1中の符番41は、六角形状のペーパーハニカムコア20と、このペーパーハニカムコア20の空隙部20aに均一に充填された半硬質ポリウレタンフォーム層42からなる天井材基材を示す。前記天井材基材41の表面側にはポリエステル繊維製織布からなる表皮材43が形成され、裏面側にはコロナ放電処理PPフィルムからなる通気止めフィルム45が形成されている。こうした構成の天井材本体44において、ペーパーハニカムコア20は、一体発泡成形よって半硬質ポリウレタンフォーム層42の中に含有され、自動車の湾曲部分に該当する部分にはプレス成形による曲面部(図示せず)が設けられている。

Hereinafter, a molded ceiling material for automobiles according to an embodiment of the present invention and a manufacturing method thereof will be described with reference to the drawings.

Example 1

上記構成の天井材は、例えば上述した図8の製造装置を用いて製造される。

即ち、まず、駆動ロール16により下面ライナー15としての離型性のPETフィルム(以下、単にPETフィルムという)を一定方向に搬送しつつ、PETフィルム上にコートハンガー形ダイ19よりウレタン発泡原液18を連続的かつ均一に塗布した。つづいて、その下流側においてウレタン発泡原液18を塗布したPETフィルム上に、ペーパーハニカムコア20を供給した。更に、その上に上面ライナー21としてのコロナ放電処理PPフィルムを連続的に繰り乗せ、ペーパーハニカムコア20のセル内に発泡性ポリウレタン原液18を発泡充填させて一体化させ、天井材本体44とした。この後、前記天井材本体44をキュアオーブン17により110℃で加熱した後、下流側で前記PETフィルムを巻取装置22により剥離した。最後に、前記天井材本体44の片面に表皮材43を接着剤で貼着した後、すぐに約130℃で熱プレス成形し、曲面部を形成し、自動車用成形天井材を製造した。

The ceiling material having the above configuration is manufactured using, for example, the above-described manufacturing apparatus of FIG.

That is, first, a urethane

上記実施例1によれば、従来のようにガラス繊維を使用しなくても長期にわたって優れた形状保持性を有し、かつ軽量でしかも低コストの自動車用成形天井材を得ることができる。 According to Example 1, it is possible to obtain a molded ceiling material for automobiles that has excellent shape retention over a long period of time without using glass fibers as in the prior art, and that is lightweight and low in cost.

また、上記実施例1によれば、ペーパーハニカムコア20は熱可塑性を有さず剛性に優れたものである為、熱プレス成形による曲面付与が不可能であると認識されていたにもかかわらず、ペーパーハニカムコア20を発泡性ポリウレタン原液と一体発泡させ、約130℃で熱プレス成形することにより、曲面付与が可能になった。

In addition, according to Example 1, the

(実施例2)

次に、図1の自動車用成形天井材を図9の製造装置を用いて製造する場合について説明する。

まず、走行する下面ライナー15としてのコロナ放電PPフィルム上にペーパーハニカムコア20を供給し、このペーパーハニカムコア20のセル内に発泡性ポリウレタン原液18を連続的かつ均一に塗布した。つづいて、発泡性ポリウレタン原液18上に上面ライナー21としての表皮材を連続的に繰り乗せ、コロナ放電PPフィルム、ペーパーハニカムコア20及び表皮材を一体化させるとともに、ペーパーハニカムコア20のセル内に発泡性ポリウレタン原液18を発泡充填させて一体化させ天井材本体44とした。この後、前記天井材本体44をキュアオーブン17により約110℃で加熱し、翌日これを別ラインの熱プレス工程にて約130℃で熱プレス成形して曲面部を形成し、図1に示す自動車用成形天井材を製造した。

(Example 2)

Next, the case where the molded ceiling material for automobiles of FIG. 1 is manufactured using the manufacturing apparatus of FIG. 9 will be described.

First, the

実施例2によれば、表皮材を上面ライナーとして一体成形するので、後で表皮材を接着剤を用いて貼着する工程が不要であり、量産性に優れる。 According to Example 2, since the skin material is integrally formed as an upper surface liner, a step of attaching the skin material later using an adhesive is unnecessary, and the mass productivity is excellent.

なお、この発明は、上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。例えば、樹脂発泡体として半硬質ポリウレタンフォーム層を挙げ、更にはプレス成形時の温度等を任意の値に設定した場合について述べたが、上記実施形態そのままに限定されるものではない。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより種々の発明を形成できる。例えば、実施形態に示される全構成要素を削除してもよい。更に、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。 Note that the present invention is not limited to the above-described embodiment as it is, and can be embodied by modifying the constituent elements without departing from the scope of the invention in the implementation stage. For example, a case where a semi-rigid polyurethane foam layer is used as the resin foam and the temperature at the time of press molding is set to an arbitrary value has been described. However, the embodiment is not limited to the above-described embodiment. In addition, various inventions can be formed by appropriately combining a plurality of components disclosed in the embodiment. For example, you may delete all the components shown by embodiment. Furthermore, constituent elements over different embodiments may be appropriately combined.

7…切れ目、12、14…ピン、13a,13b…ピンベルト、15…下面ライナー、16…駆動ロール、17…キュアオーブン、18…発泡性ウレタン発泡原液、19…コートハンガー形ダイ、20…ペーパーハニカムコア、20a…空隙部、21…上面ライナー、22…巻取装置、23a,23b,23c…ピンロール、24a…プーリー、25a,25b,25c,25d…送りローラー、42…半硬質ポリウレタン層、43…表皮材、44…天井材本体、45…通気止め層。 7 ... Cut, 12, 14 ... Pin, 13a, 13b ... Pin belt, 15 ... Lower liner, 16 ... Drive roll, 17 ... Cure oven, 18 ... Foaming urethane foam stock solution, 19 ... Coat hanger type die, 20 ... Paper honeycomb Core, 20a ... gap, 21 ... top liner, 22 ... winding device, 23a, 23b, 23c ... pin roll, 24a ... pulley, 25a, 25b, 25c, 25d ... feed roller, 42 ... semi-rigid polyurethane layer, 43 ... Skin material, 44 ... ceiling material body, 45 ... air-venting layer.

Claims (23)

天井材基材として前記ポリウレタンフォーム層の中に前記ペーパーハニカムコアが一体発泡成形によって含有されており、かつ熱プレス成形してなる曲面部を有することを特徴とする自動車用成形天井材。 A molded ceiling material for automobiles having at least three elements of a skin material, a paper honeycomb core, and a semi-rigid or rigid polyurethane foam layer,

A molded ceiling material for automobile, wherein the polyurethane foam layer includes a paper honeycomb core as a ceiling material base material by integral foam molding and has a curved surface portion formed by hot press molding.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005034828A JP2006218759A (en) | 2005-02-10 | 2005-02-10 | Molded ceiling material for car and its production method |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2005034828A JP2006218759A (en) | 2005-02-10 | 2005-02-10 | Molded ceiling material for car and its production method |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006218759A true JP2006218759A (en) | 2006-08-24 |

| JP2006218759A5 JP2006218759A5 (en) | 2008-03-27 |

Family

ID=36981387

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2005034828A Pending JP2006218759A (en) | 2005-02-10 | 2005-02-10 | Molded ceiling material for car and its production method |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2006218759A (en) |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011510837A (en) * | 2008-08-29 | 2011-04-07 | ペーパー・アート・プロダクト・リミテッド | Paper base composite material |

| WO2012169340A1 (en) * | 2011-06-06 | 2012-12-13 | 日産自動車株式会社 | Vehicle interior material, vehicle with same vehicle interior material, and method of producing reactive force using vehicle interior material |

| CN107471753A (en) * | 2017-08-02 | 2017-12-15 | 安徽金诚复合材料有限公司 | PHC cover plates and its processing technology |

| JP2019072904A (en) * | 2017-10-16 | 2019-05-16 | 昭和飛行機工業株式会社 | Honeycomb core and honeycomb panel |

| CN112639960A (en) * | 2018-09-14 | 2021-04-09 | MT-Tec合同会社 | Sound-absorbing material for automobile |

| CN114055898A (en) * | 2021-11-29 | 2022-02-18 | 广东富强科技股份有限公司 | Composite material and preparation method and application thereof |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0952301A (en) * | 1995-08-10 | 1997-02-25 | Ikeda Bussan Co Ltd | Honeycomb structural material and interior material |

| JPH09193266A (en) * | 1996-01-17 | 1997-07-29 | Showa Aircraft Ind Co Ltd | Curved surface honeycomb panel and manufacture thereof |

| JPH11188807A (en) * | 1997-12-26 | 1999-07-13 | Inoac Corporation:Kk | Internal trim material and manufacture thereof |

-

2005

- 2005-02-10 JP JP2005034828A patent/JP2006218759A/en active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH0952301A (en) * | 1995-08-10 | 1997-02-25 | Ikeda Bussan Co Ltd | Honeycomb structural material and interior material |

| JPH09193266A (en) * | 1996-01-17 | 1997-07-29 | Showa Aircraft Ind Co Ltd | Curved surface honeycomb panel and manufacture thereof |

| JPH11188807A (en) * | 1997-12-26 | 1999-07-13 | Inoac Corporation:Kk | Internal trim material and manufacture thereof |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011510837A (en) * | 2008-08-29 | 2011-04-07 | ペーパー・アート・プロダクト・リミテッド | Paper base composite material |

| JP4734478B2 (en) * | 2008-08-29 | 2011-07-27 | ペーパー・アート・プロダクト・リミテッド | Paper base composite material |

| WO2012169340A1 (en) * | 2011-06-06 | 2012-12-13 | 日産自動車株式会社 | Vehicle interior material, vehicle with same vehicle interior material, and method of producing reactive force using vehicle interior material |

| CN107471753A (en) * | 2017-08-02 | 2017-12-15 | 安徽金诚复合材料有限公司 | PHC cover plates and its processing technology |

| JP2019072904A (en) * | 2017-10-16 | 2019-05-16 | 昭和飛行機工業株式会社 | Honeycomb core and honeycomb panel |

| CN112639960A (en) * | 2018-09-14 | 2021-04-09 | MT-Tec合同会社 | Sound-absorbing material for automobile |

| EP3852097A4 (en) * | 2018-09-14 | 2021-08-25 | MT-Tec LLC | Automotive sound absorption material |

| US11872945B2 (en) | 2018-09-14 | 2024-01-16 | Kotobukiya Fronte Co., Ltd. | Automotive sound absorption material |

| CN114055898A (en) * | 2021-11-29 | 2022-02-18 | 广东富强科技股份有限公司 | Composite material and preparation method and application thereof |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1491327B1 (en) | Hollow structure plate, manufacturing method thereof and manufacturing device thereof | |

| EP0231013B1 (en) | Laminated structure for interior finishing materials, and method of production | |

| US4812186A (en) | Process for the manufacture of cellular core laminated elements | |

| JP2006218759A (en) | Molded ceiling material for car and its production method | |

| US6663733B2 (en) | Resin formed product and methods and devices for making the same | |

| EP3852097A1 (en) | Automotive sound absorption material | |

| US7927446B2 (en) | Method of producing multicolored films | |

| KR20000000207A (en) | Internal Sheet of Moter and Method For Manufacturing The Same | |

| JP2009018746A (en) | Sound insulation material for vehicle | |

| KR101643186B1 (en) | Composite foil for trim and manufacturing method thereof | |

| US11186236B2 (en) | Sheet for interior or exterior materials for automobiles and method for producing same | |

| US20030100232A1 (en) | Headliner and method of manufacturing the same | |

| JP2009018745A (en) | Sound insulation material for vehicle | |

| CN105665230B (en) | A kind of damping fin barrier paper glue spreading apparatus and glue spreading method | |

| JP2002046545A (en) | Vehicular molded ceiling material and its manufacturing method | |

| US20040265566A1 (en) | Interior trim system and method for making same | |

| JP5626905B2 (en) | Vehicle ceiling material | |

| JP2008206928A (en) | Method for manufacturing mat | |

| KR0139043B1 (en) | Method of manufacture for a car seat | |

| EP1531116A2 (en) | Method for producing a reinforcing and soundproofing panel for vehicule roofs, reinforcing member obtained from such method and use of a two component polyurethane compound for producing said reinforcing member | |

| JP7438792B2 (en) | Automotive interior ceiling material and its manufacturing method | |

| US11813807B1 (en) | Glass reinforced polymer composite and method of manufacture | |

| EP1299264A1 (en) | Method of manufacturing a headliner | |

| EP1632398B1 (en) | Headliner and method of manufacturing the same | |

| JP2010137472A (en) | Polyurethane foamed body and process for molding the same |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Effective date: 20080208 Free format text: JAPANESE INTERMEDIATE CODE: A523 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20080208 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101019 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20110308 |