JP2004217436A - 水硬性硬化体およびその製造方法 - Google Patents

水硬性硬化体およびその製造方法 Download PDFInfo

- Publication number

- JP2004217436A JP2004217436A JP2003003521A JP2003003521A JP2004217436A JP 2004217436 A JP2004217436 A JP 2004217436A JP 2003003521 A JP2003003521 A JP 2003003521A JP 2003003521 A JP2003003521 A JP 2003003521A JP 2004217436 A JP2004217436 A JP 2004217436A

- Authority

- JP

- Japan

- Prior art keywords

- weight

- compound

- pulp sludge

- alkali metal

- hydraulic

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Producing Shaped Articles From Materials (AREA)

- Curing Cements, Concrete, And Artificial Stone (AREA)

Abstract

【解決手段】パルプスラッジ焼却灰が80〜96重量%、残余が繊維材および増量材からなる組成の水硬性材料を原材料として、適量のアルカリ金属化合物を添加したスラリーから抄造方式により板状に成形する。

【選択図】 図1

Description

【発明の属する技術分野】

本発明は、建築材料等の耐久性の必要な材料に用いられる抄造ボード材の成形に係り、特に、セメントの代替にパルプスラッジを水硬性材料として利用する水硬性硬化体に関するものである。

【0002】

【従来の技術】

セメントを主材料とした抄造ボード材の歴史は古く、丸網式、長網式、フローオン、脱水プレスなど、抄造法といわれる方法にもさまざまな製法が存在する。但し、これらの製法は、いずれもセメントをはじめとした固形原料を多量の水に分散させたスラリーを成形材料としている。また、これまでに、品質を改善するためにさまざまな技術開発が進められてきている(例えば、特許文献1参照)。

【0003】

ところで、近年、パルプスラッジの焼却灰を建築材料の原料に利用することが注目されている。パルプスラッジは、製紙工場のパルプ廃棄物を濾過したもので、その焼却灰の主成分は、製紙に用いる内添材である。製紙工場からは、パルプスラッジが大量に出るため、環境への負荷の大きい産業廃棄物としての問題が顕在化し、そのリサイクル方法が模索されており、建築用材料への利用としては、例えば、窯業系ボード材原料としての利用方法などが提案されている(特許文献2参照)。

【0004】

【特許文献1】

特開2001−277219号公報

【特許文献2】

特開2002−104862号公報

【0005】

【発明が解決しようとする課題】

建築材料としての窯業系ボード材は、セメントや石こう系のものが多く用いられている。特に、セメント系のボード材は内外装問わず広く利用されている。この種のボード材は、繊維セメント板をはじめとして、複合軽量化による高機能化が進んでいる反面、従来のモルタルやコンクリートでは大きな問題にはならなかった軽量化故の(見かけ比重が1.0前後にもなる軽量化材料)、新たな課題が顕在化している。そのうちの一つに炭酸化の問題が挙げられる。

【0006】

炭酸化とは、大気中の炭酸ガスと基材中の細孔に存在する水に溶解しているセメント起源のカルシウムが反応して炭酸カルシウムが生成し、この炭酸カルシウムは水に不溶の塩であることから、場合によっては液相中のpHが低下し、基材中の珪酸カルシウム水和物(CSH)からCaが液相に供給されて結晶が分解する現象に至る場合があり、強度を次第に低下させる原因となる。とりわけ、セメントと他の材料を複合して軽量化を図った建築材料では、この炭酸化現象は、耐久性の劣化要因として無視できない影響を及ぼすことが判ってきている。

【0007】

従来のセメント系水硬性材料は、耐炭酸化性を高めるために化学添加剤の添加による手段が提案されている。しかしながら、長期的に持続性のある効果を付与するためには、化学添加剤が多量に必要であり、見かけ比重が1.0前後にも軽量化された材料にあっては、化学添加材の副作用により硬化不良となったり、材料費が高騰するという問題がある。したがって、セメント製品が本来的にもっている炭酸化に起因する耐久性の劣化という問題は、抜本的に改善されていないのが現状である。

【0008】

とりわけ近年では、建築物の性能を何十年もの長期間に亘って維持するという要請がますます強くなってきている傾向にあり、軽量建築材料にとって耐炭酸化性向上は不可欠である。

【0009】

他方、パルプスラッジあるいはその焼却灰を再利用する従来の建築材料は、セメントに対する増量材や充填材として利用するというものであり、パルプスラッジあるいはその焼却灰そのものを水硬材料として使用するのではない。問題点としてもっぱら意識されてきたのは、第1にパルプスラッジあるいはその焼却灰の有効利用であり、第2にパルプスラッジあるいはその焼却灰をセメント中に大量に混ぜるとセメントの水和を阻害するかあるいは品質を悪化せしめ、強度の低下を招くという問題である。

【0010】

そこで、本発明の目的は、前記従来技術の有する問題点を解消し、建築材料として用いる軽量性の水硬性硬化体において耐炭酸化性を高め耐久性を向上させるという課題は抜本的に改善し、しかもセメントや石こう等の代替としてパルプスラッジ焼却灰そのものを水硬性材料として用いることができるようにした抄造成形用の水硬性硬化体を提供することにある。

【0011】

【課題を解決するための手段】

前記の目的を達成するために、本発明に係る水硬性硬化体は、パルプスラッジ焼却灰が80〜96重量%、残余が繊維材および増量材からなる組成の水硬性材料を原材料として、適量のアルカリ金属化合物を添加したスラリーから抄造方式により板状に成形してなることを特徴とする。

【0012】

パルプスラッジは、紙の製造に使用する内添材を主体としており、タルク、カオリンなどの粘土質鉱物や炭酸カルシウム等を出発物質としている。パルプスラッジを800〜1000℃程度の高温で加熱処理することで焼却灰が得られる。パルプスラッジは焼却される過程で、有機質繊維の分解揮発、炭酸カルシウムの脱水分解、カオリンなどの脱水(メタカオリンへの変質)、また、これらの相互の反応といった複雑な変化の後形成される。パルプスラッジ焼却灰は、珪酸カルシウム・アルミニウム化合物を多く含み、水と混ぜると水和反応が進行するので、セメント類似の水硬性材料として利用することができる。パルプスラッジ焼却灰の粒子は、セメントに比べると比較的粗く多孔質な粒子であり、粒子強度も小さい。よって、細粒化することで、粉体としての充填性、粒子強度あるいは水和反応性が向上するものと考えられる。また、粒度調整に関しては、粉砕や分級が挙げられるが、新生面の割出作用が期待できるため粉砕による調整がより好ましい。

【0013】

本発明では、パルプスラッジ焼却灰そのものを水硬性材料の主体として、増量材、繊維材および適量のアルカリ金属化合物を添加し、水と混練して抄造法により成形したものを養生して水硬性硬化体を得る。

【0014】

ここで、増量材とは、具体的には窯業系ボード廃材、フライアッシュなどが挙げられる。ただし、成形品の品質を著しく損なわないことが条件であり、粒度調整や不要残分の除去などの処理は必要に応じて行う。

【0015】

また、繊維材とは主に硬化体の補強を目的としており、具体的にはポリプロピレン、アクリル、アラミドなどの化学合成繊維やバージンパルプ、リサイクル古紙パルプなどの有機質繊維各種およびロックウール、耐アルカリガラス、炭素、鋼などの無機や金属の繊維が挙げられる。

【0016】

混練方法としては、パルプスラッジ焼却灰と他の固形原料の混合物に対してアルカリ金属化合物を予め添加しておき、その後水を注水添加する場合、予め混練水にアルカリ金属化合物を溶解させたアルカリ水溶液をパルプスラッジ焼却灰と他の固形原料の混合物に対して添加混練する場合、パルプスラッジ焼却灰と他の固形原料の混合物と水との混練物にアルカリ金属化合物を添加する場合のいずれでもよい。

【0017】

本発明による水硬性材料では、硬化性を付与するためにアルカリ金属化合物を添加する。NaやK、Liなどのアルカリ金属化合物化合物は、主に珪酸アルミニウムとアルカリ金属の水和物を形成したり、珪酸アルミニウム水和物の生成を促すなどの働きをするものと考えられる。

【0018】

アルカリ金属としては、Na、K、あるいはLiが好ましく、用いる形態としては水酸化合物、硝酸化合物あるいは炭酸化合物がより好ましい。また、抄造法の脱水工程おいて、水に溶解性があるアルカリ金属化合物は、余分な水分と共に成形体から脱離する。従って、成形体に残存する水量をあらかじめ調べた上で、アルカリ金属化合物の残存量が本発明の請求範囲に示した量になるよう混合あるいは混練時の配合を決定する必要がある。

【0019】

アルカリ金属化合物としてK(カリウム)の塩は、水酸化合物(水酸化カリウム)、炭酸化合物(炭酸カリウム)、硝酸化合物(硝酸カリウム)が好ましい。その量は、酸化物K2O換算にて硬化体中のパルプスラッジ焼却灰100重量部に対して、2〜35重量%が好ましく5〜30重量%がより好ましい。

【0020】

また、Na(ナトリウム)の塩は、水酸化合物(水酸化ナトリウム)、炭酸化合物(炭酸ナトリウム)、硝酸化合物(硝酸ナトリウム)が好ましい。その量は、酸化物Na2O換算にて硬化体中のパルプスラッジ焼却灰100重量部に対して、2〜40重量%が好ましく5〜35重量%がより好ましい。

【0021】

更に、Li(リチウム)の塩は、水酸化合物(水酸化リチウム)、炭酸化合物(炭酸リチウム)が好ましい。その量は、酸化物Na2O換算にて硬化体中のパルプスラッジ焼却灰100重量部に対して、1〜25重量%が好ましく2〜23重量%がより好ましい。

【0022】

上記のアルカリ金属化合物においては、配合量下限値を下回ると剛性が出ないため炭酸化収縮が大きく、上限値を超えると雨水等によるアルカリ金属化合物由来のアルカリ金属による硬化体表面のエフロレッセンスが顕著になるため好ましくない。

【0023】

アルカリ金属化合物として添加する上述のK、Na、Liの各塩は、いずれの組み合わせであっても2種類以上の併用が可能である。水硬性硬化体の組成としてK2O、Na2O、Li2Oのそれぞれの総量は、請求項2乃至5に記載した範囲内にある必要がある。

【0024】

本発明に係る水硬性材料のパルプスラッジ焼却灰中のCaは、前述の通りセメントを組成する珪酸カルシウム(珪酸二カルシウム、珪酸三カルシウム)あるいはカルシウムアルミネートのように水和し易い形態では存在せずに、比較的安定した化合物として存在しているため、セメント系の硬化体に較べてCa起源の炭酸化による水に不溶な塩(炭酸カルシウム)の形成を抑制するため不具合の程度を小さくすることができる。

【0025】

また、パルプスラッジ焼却灰に硬化性を付与するために添加するアルカリ金属化合物由来のアルカリ金属の一部は、炭酸化により炭酸塩を形成しても、炭酸カルシウムに比べて水への溶解度がはるかに大きいため基材中の液相においてイオンと炭酸化合物の相平衡を保っており、硬化体の基材を組成する水和物空の溶出は起こり難くいことも、本発明の水硬性硬化体がセメント系の水硬性材料に較べて耐炭酸化性に優れる理由である。

【0026】

本発明による水硬性硬化体の製造方法は、パルプスラッジ焼却灰が80〜96重量%と残余が増量材および繊維材からなる組成の水硬性材料に適量のアルカリ金属化合物と該水硬性材料100重量部に対して150〜500重量%の水とを加えてスラリーを調整し、該スラリーを抄造工程を経て板状に成形し、成形した成形体を適正な養生工程を経て硬化させることを特徴としている。

【0027】

パルプスラッジを焼却すると、その焼却灰の粒子表面の半溶融による融着造粒現象が起こり、その結果、焼却灰の粉体の粒径が増大する。パルプスラッジ焼却灰それ自体は、比較的粗くてみかけ密度の小さい粒子であり、表面の反応性は比較的不活性化していると考えられる。このため、スラリーの調整に用いるパルプスラッジ焼却灰は、それの100重量部中30〜100重量%が、50%重量累積粒子径(以下、D50 という)で5〜30μmに粒度調整されることが望ましく、5〜15μmがより好ましい。

【0028】

50%重量累積粒子径が5μm より小さく粉砕するためには、粉砕に大きなエネルギーが必要となりエネルギー効率的に好ましくなく、D50が30μmより大きい場合には、水和反応性や充填性に劣るため好ましくない。

【0029】

また、このように粒度調整されたパルプスラッジ焼却灰は、それの100重量部中30〜100重量%含まれることが好ましい。30重量%以下では、物理的な充填性と水和反応性向上の寄与が小さく、強度等が低下する懸念がある。

【0030】

上記のようにして粒度調整されたパルプスラッジ焼却と他の固形材料の混合物、適量のアルカリ金属化合物および水の混合物は、型枠内に充填するために十分な流動性を有するスラリーとし、その後抄造方式により成形に供され所定の形の成形体となる。このようにして得た成形体は、常温常圧にて数時間経過した後、蒸気養生(常圧高温養生)と、それ続いてオートクレーブ養生(高圧高温養生)を施すことによって強固な硬化体とすることができる。

【0031】

【発明の実施の形態】

以下、本発明による水硬性硬化体の製造方法の一実施形態について、添付の図面を参照しながら説明する。

【0032】

参照符号10が、パルプスラッジ焼却灰が80〜96重量%、残余が繊維材および増量材からなる組成の水硬性材料を混練水に混合する原料混合工程である。混練水には適量のアルカリ金属化合物があらかじめ溶解されているものを用いる。スラリーは、スラリー調整工程11にてミキサにより2分間混練され、固形物濃度が25〜35%の濃度に調整される。

【0033】

調整されたスラリーは、ポンプによって脱水プレス機の型枠に送られて脱水プレス工程12に供給される。この実施形態での脱水プレスの条件は、最終的な到達圧力を5.0MPaで、18秒間保持する。

【0034】

こうして、脱水プレスされて板状に成型された成形品は、まず、前置き養生14として、湿空槽に入れて常温常圧で2〜6時間養生したのち、蒸気養生16として湿空槽内で60℃から80℃を保って6〜10時間養生を行い、さらに、オートクレーブ養生18としてオートクレーブに入れて160〜180℃、6〜9.9気圧を保持した雰囲気中で6〜10時間養生する。

【0035】

その後、養生した成形品は、乾燥工程20、所定の寸法の板に切削する切削加工工程22、塗装工程24、塗料の乾燥工程26を経て水硬性硬化体の製品が得られる。

【0036】

【発明の実施例】

図2は、本発明による水硬性硬化体の実施例1乃至7の組成と性能試験の結果を示す。また、性能の比較のために、比較例1乃至4を挙げている。

物性試験の各種目は、次の条件で行っている。

【0037】

※ アルカリ金属化合物の取り込量は、用いた固形原料重量とグリーンシートの重量差からグリーンシートの残存水量を求めて、混練水のアルカリ金属化合物濃度により求めた。その場合の各アルカリ金属化合物の溶解量は、溶解度に準じて計算し、過飽和であればその分は全てグリーンシートに取り込まれたものとした。

【0038】

【0039】

・曲げ強度 ; JIS A 5430「曲げ強度試験(2)」に準拠

・相対曲げ強度 ; 比較例4の曲げ強度を1とした

以下、実施例と比較例とを比較しながら実施例の効果について説明する。

【0040】

実施例1乃至実施例7

実施例1乃至実施例7は、パルプスラッジ焼却灰として、図2の図表に示す組成の焼却灰を用いるとともに、粉砕して50%重量累積粒子径D50を14.2μmに調整したものを用いた。

【0041】

実施例1乃至実施例3は、添加したアルカリ化合物が、水酸化カリウムであり、実施例4は水酸化リチウムおよび炭酸リチウム、実施例5は、炭酸カリウムと水酸化ナトリウム、実施例6は硝酸カリウムと炭酸ナトリウム、実施例7は硝酸ナトリウムと水酸化リチウムである。

【0042】

比較例1乃至比較例4

比較例1は、実施例1と同様の組成ながら添加する水酸化カリウムを1.5重量%と極く少量にとどめた例である。比較例2は、逆に水酸化カリウムの添加量を多くした例である。比較例3は、添加する硝酸ナトリウムと水酸化ナトリウムを少量にとどめた例である。比較例4は、従来のセメント系軽量ボード材の代表的な例である。

【0043】

(1)実施例とセメント系の比較例との比較

(a)比重

これらの実施例1乃至実施例7の硬化体の比重は、平均すると0.93となり、セメント系ボードである比較例4の比重が1.02であるのに較べると、パルプスラッジ焼却灰そのものを水硬性材料とすることで、かなり軽量化された硬化体になることがわかる。

【0044】

(b)強度

実施例1乃至実施例10の相対曲げ強度の平均値は、0.82である。実施例1乃至実施例7は、従来のセメント系の水硬性材料による硬化体に較べて比重が軽くなっており、一般に高比重のものほど強度があることを考慮すれば、従来のセメント系ボード材と曲げ強度の点で見劣りしないと評価できる。さらに、個別的に実施例をみていくと、実施例4は相対曲げ強度0.92、実施例3は0.88と良好な強度が得られた。

【0045】

他方、同じくパルプスラッジ焼却灰を主体とした比較例1、3は、添加するアルカリ金属化合物が少なすぎる結果、強度的には劣ることがわかる。

【0046】

(c)乾湿繰り返しによる表面状態

実施例1乃至実施例7は、いずれも乾湿繰り返しによる表面状態は良好であった。他方、比較例2のように、アルカリ金属化合物の添加量が多すぎると、エフロレッセンスが濃くみられるようになる。

【0047】

(d)炭酸化収縮率

実施例1乃至実施例7の炭酸化後の収縮率の平均値は、0.044%であり、セメント系ボード材の比較例4が0.120%であることと比べると、大幅に収縮率が改善されることがわかる。

【0048】

(2)粉砕の効用

(a)粉砕焼却灰の割合

図4は、粉砕した焼却灰を用いることによる効用を調べるために成形した実施例と比較例について、粉砕した焼却灰の割合と比重、相対曲げ強度を示す表である。図5は、横軸に粉砕した焼却灰の占める割合をとり、縦軸に相対曲げ強度(比較例5の曲げ強度を1としている)をとり、図4の各実施例および比較例をプロットしたグラフである。

【0049】

ここで、比較例5は原材料の組成ものものは実施例1と同じでありながら、焼却灰をまったく粉砕していないものであり、比較例6は実施例1に用いた粉砕した焼却灰を10%だけ未粉砕焼却灰と置換したものである。比較例7は20%、実施例1Aは30%、実施例1Bは40%である。実施例1はすべて粉砕した焼却灰であるから100%である。

【0050】

図5のグラフから明かなように、原材料の組成が同じであっても、粉砕した焼却灰の割合が増えるほど、曲げ強度は向上することがわかる。他方、、置換率が30%を境に、それ以下では相対曲げ強度の改善はあまりなくなることがわかる。

【0051】

(b)粉砕焼却灰の粒子径

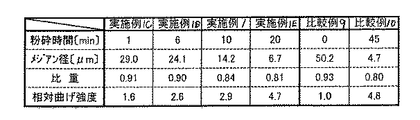

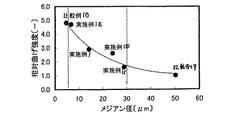

次に、図6は、粉砕焼却灰の粒子径が曲げ強度に与える影響について調べるために成形した実施例と比較例について、粉砕した焼却灰の50%重量累積粒子径D50と粉砕時間、比重、相対曲げ強度を示す表である。図7は、横軸に50%重量累積粒子径D50をとり、縦軸に相対曲げ強度(比較例9の曲げ強度を1としている)をとり、図6の各実施例および比較例をプロットしたグラフで、図8は、横軸に粉砕時間、縦軸に50%重量累積粒子径D50をとり図6の各実施例および比較例をプロットしたグラフである。

【0052】

ここで、実施例、比較例10は、実施例1に用いた焼却灰の粉砕時間を変えて粒子径を異ならせたもので、比較例9は、未粉砕のものである。なお、粉砕は、ポットミル(容量15L、アルミナボール5L)を用いて行い、50%重量累積粒子径D50の測定はレーザ回析式粒度分布計を使って測定した。

【0053】

図7に明瞭に示されるように、粒子径が小さいほど相対曲げ強度の向上がみられることがわかる。ただし、図8に示すように、粒子径を細かくするには粉砕時間がかかるため、エネルギー効率の面からは、実施例1、1C、1D、1Eの範囲で粉砕すれば十分であろうと考えられる。

【0054】

【発明の効果】

以上の説明から明らかなように、本発明によれば、建築材料の中でも特に抄造成形法によるボード材として、軽量でありながらも耐炭酸化性を従来のセメント系のボード材に比べて著しく高め、耐久性を向上させるという課題を抜本的に改善することができる。しかも産業廃棄物として大量に破棄されてきたパルプスラッジ焼却灰そのものを水硬性材料として用いることができるので、環境保護の社会的要請を解決するとともに、きわめて安価に建築材料を製造することができる。

【図面の簡単な説明】

【図1】本発明による繊維セメント板の製造方法の工程図。

【図2】本発明の実施例および比較例の原材料の組成および物性試験の結果を一覧で示す図。

【図3】実施例で用いたパルプスラッジ焼却灰の組成を示す図表。

【図4】図4は、粉砕した焼却灰を用いることによる効用を調べるために成形した実施例と比較例について、粉砕した焼却灰の割合と比重、相対曲げ強度を示す図表。

【図5】図5は、横軸に粉砕した焼却灰の占める割合をとり、縦軸に相対曲げ強度をとり、図4の各実施例および比較例をプロットしたグラフ。

【図6】図6は、粉砕焼却灰の粒子径が曲げ強度に与える影響について調べるために成形した実施例と比較例について、粉砕した焼却灰の50%重量累積粒子径D50と粉砕時間、比重、相対曲げ強度を示す図表。

【図7】図7は、横軸に50%重量累積粒子径D50をとり、縦軸に相対曲げ強度をとり、図6の各実施例および比較例をプロットしたグラフ。

【図8】図8は、横軸に粉砕時間、縦軸に50%重量累積粒子径D50をとり図6の各実施例および比較例をプロットしたグラフ。

Claims (7)

- パルプスラッジ焼却灰が80〜96重量%、残余が繊維材および増量材からなる組成の水硬性材料を原材料として、適量のアルカリ金属化合物を添加したスラリーから抄造方式により板状に成形してなることを特徴とする水硬性硬化体。

- 前記アルカリ金属化合物がカリウムの水酸化合物、炭酸化合物、硝酸化合物であり、酸化物K2O換算にてパルプスラッジ焼却灰100重量部に対して、2〜35重量%を含むことを特徴とする請求項1に記載の水硬性硬化体。

- 前記アルカリ金属化合物がナトリウムの水酸化合物、炭酸化合物、硝酸化合物であり、酸化物Na2O換算にてパルプスラッジ焼却灰100重量部に対して、2〜40重量%を含むことを特徴とする請求項1に記載の水硬性硬化体。

- 前記アルカリ金属化合物がリチウムの水酸化合物および炭酸化合物であり、酸化物Li2O換算にてパルプスラッジ焼却灰100重量部に対して、1〜25重量%を含むことを特徴とする請求項1に記載の水硬性硬化体。

- 前記パルプスラッジ焼却灰の100重量部中、30〜100重量%が、50%重量累積粒子径で5〜30μmであることを特徴とする請求項1乃至4のいずれかの項に記載の水硬性硬化体。

- パルプスラッジ焼却灰が80〜96重量%と残余が増量材および繊維材からなる組成の水硬性材料に適量のアルカリ金属化合物と該水硬性材料100重量部に対して150〜500重量%の水とを加えてスラリーを調整し、該スラリーを抄造工程を経て板状に成形し、成形した成形体を適正な養生工程を経て硬化させることを特徴とする水硬性硬化体の製造方法。

- 養生工程が、蒸気養生工程と、その後のオートクレーブ養生構成工程とを含むことを特徴とする請求項6に記載の水硬性硬化体の製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003003521A JP2004217436A (ja) | 2003-01-09 | 2003-01-09 | 水硬性硬化体およびその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2003003521A JP2004217436A (ja) | 2003-01-09 | 2003-01-09 | 水硬性硬化体およびその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2004217436A true JP2004217436A (ja) | 2004-08-05 |

| JP2004217436A5 JP2004217436A5 (ja) | 2005-09-22 |

Family

ID=32894764

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2003003521A Pending JP2004217436A (ja) | 2003-01-09 | 2003-01-09 | 水硬性硬化体およびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2004217436A (ja) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009203101A (ja) * | 2008-02-27 | 2009-09-10 | Nagoya Institute Of Technology | セラミックス粉体の固化方法 |

| JP2018065731A (ja) * | 2016-10-21 | 2018-04-26 | 株式会社東芝 | ジオポリマー成型体製造方法およびジオポリマー成型体製造システム |

| JP2021155311A (ja) * | 2020-03-30 | 2021-10-07 | 株式会社フジタ | コンクリートとその作製方法 |

-

2003

- 2003-01-09 JP JP2003003521A patent/JP2004217436A/ja active Pending

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2009203101A (ja) * | 2008-02-27 | 2009-09-10 | Nagoya Institute Of Technology | セラミックス粉体の固化方法 |

| JP2018065731A (ja) * | 2016-10-21 | 2018-04-26 | 株式会社東芝 | ジオポリマー成型体製造方法およびジオポリマー成型体製造システム |

| JP2021155311A (ja) * | 2020-03-30 | 2021-10-07 | 株式会社フジタ | コンクリートとその作製方法 |

| JP7546371B2 (ja) | 2020-03-30 | 2024-09-06 | 株式会社フジタ | コンクリートとその作製方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CA2699903C (en) | Cementitious formulations and products | |

| CN106810169A (zh) | 一种含铝托勃莫来石渣土蒸压加气混凝土砌块及生产方法 | |

| EP2514727B1 (en) | An alkali activated limestone concrete composition and use of composition in concrete casting | |

| KR101410056B1 (ko) | 바텀애시를 포함하는 결합재에 의한 무시멘트 콘크리트 | |

| CN110372281A (zh) | 一种高强度低收缩的加气混凝土及其制备方法 | |

| CN105948639A (zh) | 一种高强低收缩抗裂路面基层材料 | |

| DK2878585T3 (en) | Process for the preparation of cementitious C-S-H seed crystals | |

| CN109704617A (zh) | 一种建筑垃圾墙板抗裂改性剂及其制备方法 | |

| CN115466094B (zh) | 一种工业固废基胶结注浆充填材料、制备方法及应用 | |

| KR101018009B1 (ko) | 결합재로 폐유리 미분말과 플라이애쉬를 이용한 무시멘트 콘크리트의 제조방법 | |

| EP4377276A1 (en) | Improving reactivity of carbonated recycled concrete fines | |

| KR101275435B1 (ko) | 에어젯 밀을 이용한 고미분말 고로수쇄슬래그 혼합시멘트의 제조방법 | |

| RU2448929C1 (ru) | Сырьевая смесь и способ ее получения для наноструктурированного автоклавного газобетона | |

| JP2004217436A (ja) | 水硬性硬化体およびその製造方法 | |

| KR100653311B1 (ko) | 중유회를 함유하는 경량기포 콘크리트 제조용 조성물, 이를이용한 alc의 제조방법 | |

| JP2004210584A (ja) | 水硬性硬化体およびその製造方法 | |

| KR101262447B1 (ko) | 인조석 제조용 페이스트 조성물, 이를 이용한 인조석 제조 방법 및 그 방법으로 제조된 무기 바인더계 인조석 | |

| CN115536350A (zh) | 一种利用多种固废协同的道路基层铺设材料及其制备方法 | |

| JP2002114562A (ja) | 水熱硬化体およびその製造方法 | |

| KR100212032B1 (ko) | 암석미분 슬러지를 이용한 경량기포콘크리트용 조성물 및 경량기포콘크리트의 제조방법 | |

| CN1257845A (zh) | 湿磨废渣水泥的制备方法 | |

| CN115427372B (zh) | 使用溶解度高于石英的二氧化硅原料生产蒸压加气混凝土的方法 | |

| EP4269370A1 (en) | Process for the production of alkali-activated materials (aams), products obtainable with said process and heat insulating materials comprising said aam products | |

| JPH08198648A (ja) | 石炭灰質固化物の製造方法 | |

| JPH0813695B2 (ja) | セメント混和材 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050413 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050413 |

|

| A977 | Report on retrieval |

Effective date: 20080417 Free format text: JAPANESE INTERMEDIATE CODE: A971007 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20080422 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20080815 |