EP3600708B1 - Cage de laminoir équipée d'un dispositif de contrôle de stabilité de laminage et méthode associée - Google Patents

Cage de laminoir équipée d'un dispositif de contrôle de stabilité de laminage et méthode associée Download PDFInfo

- Publication number

- EP3600708B1 EP3600708B1 EP18714190.8A EP18714190A EP3600708B1 EP 3600708 B1 EP3600708 B1 EP 3600708B1 EP 18714190 A EP18714190 A EP 18714190A EP 3600708 B1 EP3600708 B1 EP 3600708B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- rolling

- longitudinal

- working rolls

- rolls

- working

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Revoked

Links

- 238000005096 rolling process Methods 0.000 title claims description 117

- 238000000034 method Methods 0.000 title claims description 21

- 238000005259 measurement Methods 0.000 claims description 50

- 239000002184 metal Substances 0.000 claims description 20

- 230000008859 change Effects 0.000 claims description 6

- 238000011144 upstream manufacturing Methods 0.000 claims description 6

- 101100291452 Saccharomyces cerevisiae (strain ATCC 204508 / S288c) MMS1 gene Proteins 0.000 claims description 5

- 101001056394 Homo sapiens Myelodysplastic syndrome 2 translocation-associated protein Proteins 0.000 claims description 4

- 102100026313 Myelodysplastic syndrome 2 translocation-associated protein Human genes 0.000 claims description 4

- 101000940063 Homo sapiens Ubiquitin-conjugating enzyme E2 variant 2 Proteins 0.000 claims description 3

- 101100045631 Saccharomyces cerevisiae (strain ATCC 204508 / S288c) TMA19 gene Proteins 0.000 claims description 3

- 101100345725 Schizosaccharomyces pombe (strain 972 / ATCC 24843) mmi1 gene Proteins 0.000 claims description 3

- 102100031122 Ubiquitin-conjugating enzyme E2 variant 2 Human genes 0.000 claims description 3

- 239000000654 additive Substances 0.000 claims description 3

- 230000000996 additive effect Effects 0.000 claims description 3

- 238000012423 maintenance Methods 0.000 claims description 3

- 230000005540 biological transmission Effects 0.000 claims description 2

- 238000009826 distribution Methods 0.000 claims description 2

- 238000005461 lubrication Methods 0.000 claims description 2

- 102100039121 Histone-lysine N-methyltransferase MECOM Human genes 0.000 claims 1

- 101001033728 Homo sapiens Histone-lysine N-methyltransferase MECOM Proteins 0.000 claims 1

- 238000006073 displacement reaction Methods 0.000 description 64

- 230000033228 biological regulation Effects 0.000 description 28

- 230000000694 effects Effects 0.000 description 12

- 230000001105 regulatory effect Effects 0.000 description 5

- 101100381940 Acidianus ambivalens bps2 gene Proteins 0.000 description 4

- 101710178747 Phosphatidate cytidylyltransferase 1 Proteins 0.000 description 4

- 101100120176 Saccharomyces cerevisiae (strain ATCC 204508 / S288c) FKS1 gene Proteins 0.000 description 4

- 102100031075 Serine/threonine-protein kinase Chk2 Human genes 0.000 description 4

- 230000000295 complement effect Effects 0.000 description 4

- 230000007423 decrease Effects 0.000 description 4

- 238000001514 detection method Methods 0.000 description 4

- 238000012986 modification Methods 0.000 description 4

- 230000004048 modification Effects 0.000 description 4

- 101100447626 Arabidopsis thaliana GALS1 gene Proteins 0.000 description 2

- 101100014264 Arabidopsis thaliana GCS2 gene Proteins 0.000 description 2

- 101000609839 Dictyostelium discoideum Protein disulfide-isomerase 2 Proteins 0.000 description 2

- -1 GCI1 Proteins 0.000 description 2

- 101000577105 Homo sapiens Mannosyl-oligosaccharide glucosidase Proteins 0.000 description 2

- 101000735558 Homo sapiens Protein-arginine deiminase type-2 Proteins 0.000 description 2

- 102100025315 Mannosyl-oligosaccharide glucosidase Human genes 0.000 description 2

- 102100035735 Protein-arginine deiminase type-2 Human genes 0.000 description 2

- 230000004913 activation Effects 0.000 description 2

- 238000001994 activation Methods 0.000 description 2

- 230000006399 behavior Effects 0.000 description 2

- 208000012482 complete androgen insensitivity syndrome Diseases 0.000 description 2

- 238000012937 correction Methods 0.000 description 2

- 230000001687 destabilization Effects 0.000 description 2

- 230000006866 deterioration Effects 0.000 description 2

- 238000011835 investigation Methods 0.000 description 2

- 230000000750 progressive effect Effects 0.000 description 2

- 206010003830 Automatism Diseases 0.000 description 1

- 241001644893 Entandrophragma utile Species 0.000 description 1

- 240000008042 Zea mays Species 0.000 description 1

- 230000002730 additional effect Effects 0.000 description 1

- 230000003042 antagnostic effect Effects 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 230000008901 benefit Effects 0.000 description 1

- 238000010924 continuous production Methods 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000007812 deficiency Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 229940082150 encore Drugs 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 238000003475 lamination Methods 0.000 description 1

- 230000002045 lasting effect Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 230000000704 physical effect Effects 0.000 description 1

- 230000003449 preventive effect Effects 0.000 description 1

- 238000011084 recovery Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B13/00—Metal-rolling stands, i.e. an assembly composed of a stand frame, rolls, and accessories

- B21B13/14—Metal-rolling stands, i.e. an assembly composed of a stand frame, rolls, and accessories having counter-pressure devices acting on rolls to inhibit deflection of same under load; Back-up rolls

- B21B13/145—Lateral support devices for rolls acting mainly in a direction parallel to the movement of the product

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B31/00—Rolling stand structures; Mounting, adjusting, or interchanging rolls, roll mountings, or stand frames

- B21B31/16—Adjusting or positioning rolls

- B21B31/20—Adjusting or positioning rolls by moving rolls perpendicularly to roll axis

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B13/00—Metal-rolling stands, i.e. an assembly composed of a stand frame, rolls, and accessories

- B21B13/02—Metal-rolling stands, i.e. an assembly composed of a stand frame, rolls, and accessories with axes of rolls arranged horizontally

- B21B2013/025—Quarto, four-high stands

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B13/00—Metal-rolling stands, i.e. an assembly composed of a stand frame, rolls, and accessories

- B21B13/02—Metal-rolling stands, i.e. an assembly composed of a stand frame, rolls, and accessories with axes of rolls arranged horizontally

- B21B2013/028—Sixto, six-high stands

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21B—ROLLING OF METAL

- B21B31/00—Rolling stand structures; Mounting, adjusting, or interchanging rolls, roll mountings, or stand frames

- B21B31/16—Adjusting or positioning rolls

- B21B31/20—Adjusting or positioning rolls by moving rolls perpendicularly to roll axis

- B21B2031/206—Horizontal offset of work rolls

Definitions

- the present invention relates to a rolling stand equipped with a rolling stability control device according to the preamble of claim 1 and an associated rolling method according to claim 10.

- a rolling stand according to the preamble of claim 1 is known from DE 198 07 554 A1 .

- the present invention relates most particularly to stands of the quarto, sexto, 18-Hi, X-HI ® type comprising two working rolls, each disposed on either side of a rolling pass line of a metal product such as a strip moving longitudinally in said stand, said working rolls being arranged between lateral support means making it possible to position at least laterally (or longitudinally taking into account the direction of travel) said working rolls working at precise working positions in the rolling stand.

- the rolling parameter can come from a database or be measured from a signal coming from a measurement carried out by a strip characteristics analysis device or from the rolling installation, by a auxiliary measurement of the working cylinder position or by measuring the forces resulting from the working cylinders.

- an offset “offset”) respecting conditions adapted to the rolling of said product.

- Figure 1 of the present invention reproduces a very descriptive example of the figure 1 of EP2464470B1 where the regulation of the offset (O) is permitted by displacement means (see actuator (63)) following a modification of nominal rolling parameters or a modification of position and force measurement values such as those given by the measuring device (64).

- the offset regulation is carried out in a common way for the upper and lower work rolls as in DE19807554A1 .

- the applicant has continued its investigations to improve this type of cage, well beyond the advantageous regulation of the offset of a pair of upper and lower work rolls, described by the patents above. above and above all with the aim of increasing rolling productivity, that is to say by maximizing the rolling speed of the moving product and guaranteeing constant qualitative rolling conditions.

- rolling stand operating instability phenomena linked to a physical state of the work roll were detected, the said roll(s) having already been placed under an offset as described previously in 'state of the art.

- the work rolls may have sudden jumps or other variations and unstable positions around the predefined offset (or regulated as in the state of the art), and/or sudden jumps or other variations of forces on the work rolls, i.e.

- An object of the present invention is to maximize the rolling speed while guaranteeing stability of the operating conditions of a rolling stand for a moving metal product comprising at least upper and lower work rolls previously arranged under an offset predefined and able to be moved at least parallel to the direction of travel of the product and with respect to a point of origin.

- the said origin point of the cage is defined as the intersection of the longitudinal axis and the vertical axis, the longitudinal axis being defined as the pass line of the cage and the vertical axis being defined as passing through at least one of the upper and lower intermediate rolls transmitting a rolling force by direct contact on at least one of the working rolls.

- the object of the present invention is therefore to compensate for a divergence in the physical state of at least one of the working rolls with respect to a previous physical state during an increase in the rolling speed under guaranteed stability of the rolling conditions. allowing the output of the rolling mill a product of constant quality (such as thickness, surface condition, etc.).

- such a divergence can have multiple causes such as a destabilization of the position of at least one of the working rolls around its position (planned under an "offset” or longitudinal offset with respect to the point of origin of the cage), a lateral deformation (known as yielding) of the cage creating a change in the conditions of lateral play between the working cylinders and the lateral support cylinders (so-called hyperstatic tightening or excess play), excessive variations in forces ( in particular longitudinal) and torques undergone by the working cylinder, variations in traction of the product upstream and/or downstream of the stand interacting with at least one of the working cylinders, sliding effects between the working cylinder and the product or between cylinders of the cage, thermal variations of the whole cage.

- divergences are moreover local, that is to say individually affect each of the upper and lower working rolls in various forms.

- the plaintiff introduces two figure 2 and 3 (a, b, c, d, e) explaining respectively an embodiment of a rolling stand core and presenting a set of five measurements of various parameters on a rolling stand, said measurements presenting a type of instability related to the work rolls.

- the longitudinal forces measured with said strain gauges present positive or negative values.

- the positive or negative sign indicates that the working cylinder (for example CTS) imposes a force on one or the other of the lateral support means which surround it in the longitudinal direction (for example through the pivoting arms BPS1 or BPS2 and their cylinder and rows of rollers), knowing that ideally the working cylinder is in a non-hyperstatic mode between its lateral support means.

- Figure 3(a) presents a measurement (in hours, minutes, seconds) lasting approximately 11 minutes (i.e. the passage time corresponding to the rolling of a metal strip of a reel of the speed (in m/s) of travel through a cage for a metal strip undergoing rolling).

- a first interval (P1) between 11:02:00 and 11:03:00 where the speed increases from 0.5m/s to 2m/s

- a second interval (P2) between 11:06:30 and 11:08:00 where the speed increases from 2m/s to 4 .5m/s around the dotted vertical line

- Said lateral support means also have a function of being able to move said working cylinder at least parallel to the direction of travel of the product and of placing it at an offset with respect to the aforesaid point of origin.

- the said working cylinder is arranged between the two lateral support means under a sufficient spacing to guarantee the cylinder a lateral clearance allowing it to rotate perfectly between the said means. lateral support while guaranteeing contact under a longitudinal force applied only on one side of the work cylinder.

- the Figure 3(b) shows that said upper working cylinder exerts a force on one of the lateral support means, here approximately ⁇ 10 tons before the gap (P1).

- the negative value -10t indicates that the work roll exerts a longitudinal force opposite to the running direction of the strip.

- the longitudinal force (FSup) presents a force deviation of 5 tons, then recovers its initial value of approximately -10 tons: a divergence of physical state of said upper working cylinder, followed by a return to its initial state.

- the longitudinal force (FSup) presents a force deviation of about 60 tons, more precisely from -10 tons to +50 tons, which means that the physical state of the working cylinder changes in that the measurement shows that it moves from the first to the second lateral support means of said working cylinder. A manifest instability of the physical state of the work roll is therefore detected.

- the force of the working cylinder exerted (FSup) on the second lateral support means of said working cylinder reaches +50 tons, five times more in absolute value than the initial value of -10 tons.

- Strong variations in forces can then involve yielding effects (deformation) of the structure of the cage (columns, means of support and lateral displacement), or even worse, breakage or other types of deterioration of internal elements of the cage.

- the operator reduced the rolling speed of the strip to return to conditions of less effort, however in a progressive and unstable manner from +50 tons down to -30 tons. The decrease in speed obviously implies a significant drop in rolling productivity, to the detriment of the operator.

- the figure 3(c) shows that said lower working cylinder exerts a force on one of the lateral support means, here approximately ⁇ 10 tons before the gap (P1).

- the negative value -10t indicates that the work roll exerts a longitudinal force opposite to the running direction of the strip.

- the force longitudinal (Finf) presents a force deviation of 10 tons, then reaches a new value of approximately -20 tons: a divergence in the physical state of said lower working cylinder is therefore observed, followed by a new physical state under constant effort of -20 tons.

- the longitudinal force (Finf) presents a force deviation of about 60 tons, more precisely from -20 tons to -80 tons, which means that the physical state of the working cylinder is modified by variation of force while maintaining contact on the same lateral support means. A manifest instability of the physical state of the work roll is therefore detected.

- the force of the working cylinder exerted (Finf) on the lateral support means of said working cylinder reaches -80 tons, eight times more in absolute value than the initial value of -10 tons.

- Strong variations in forces can then involve yielding effects (deformation) of the structure of the cage (columns, means of support and lateral displacement), or even worse, breakage or other types of deterioration of internal elements of the cage.

- the operator has reduced the rolling speed of the strip to return to conditions of less effort, however in a progressive and unstable manner from -80 tons down to -10 tons. The decrease in speed obviously implies a significant drop in rolling productivity, to the detriment of the operator.

- figure 3(d) always present according to figure 2 a measurement of a distance or longitudinal clearance sensor between the upper pivoting arm (BPS1) and the upper displacement beam (PDS1), this arrangement being intended to compensate for an operating clearance between the upper working cylinder and at least one of its first or second means of lateral support.

- each of said working cylinders is arranged between its two lateral support means (each comprising a pivoting arm, a lateral support cylinder and two rows of rollers, see figure 2 ) under a sufficient spacing to guarantee the working cylinder a lateral clearance allowing it to rotate perfectly between said lateral support means while guaranteeing contact under a longitudinal force applied only on one lateral side of the working cylinder.

- the figure 3(d) shows that said upper pivoting arm has an upper longitudinal clearance (KYKsup) with one of the longitudinal displacement beams, here of a value of approximately 2.6 millimeters before the gap (P1).

- KYKsup an upper longitudinal clearance

- the upper longitudinal clearance decreases from 2.6 millimeters to 2.5 millimeters, then returns to an average value of 2.6 millimeters, however in the presence of increased disturbances of amplitudes less than 1/ 10th of a millimeter, in direct relation with the divergence of physical state already observed at the Figure 3(b) .

- BPS2 to BPS1 lateral support means

- figure 3(e) presents a measurement of a distance or longitudinal play sensor (KYKinf according to figure 2 ) between the lower pivoting arm (BPI1) and the lower displacement beam (PDI1), this arrangement being intended to take up an operating play between the lower working cylinder and at least one of its first or second lateral support means.

- KYKinf a distance or longitudinal play sensor

- the Figure 3(e) shows that said lower swivel arm has a lower longitudinal clearance (KYKinf) with one of the longitudinal displacement beams, here of an average value of about 3.00 millimeters before the gap (P1).

- KYKinf lower longitudinal clearance

- the first interval (P1) during the first increase in speed, the lower longitudinal play increases towards 3.25 millimeters then decreases towards 3.20 millimeters.

- P2 Shortly before the second interval (P2), there is a rise of 0.3 millimeters which seems to be a deviation probably similar to that of the clearance measured (KYKsup) at the distance sensor in the upper part.

- Predefined schemes for detecting such scenarios of divergence of at least one physical state of one or both of the upper and lower working rolls can also be stored in the control unit, in order to apply preventive repositioning of one or more said rolls against rolling instabilities.

- Such a rolling mill stand is thus made robust against any rolling instability, in particular for non-concomitant divergences of the physical states of the work rolls in the upper and lower part of the stand, and the running speed (and therefore the rolling productivity) is therefore very advantageously increased.

- the applicant has thus been able to improve the rolling stability control by means of a regulation dependent on at least two longitudinal force parameters (Fsup, Finf) measured simultaneously on each of the active measurement means coupled to the means for moving each of the upper and lower working rolls. Taking these two parameters simultaneously made it possible to be able to more dynamically detect discrepancies in the physical state of the upper and lower work rolls of the type not only concomitant, but also non-concomitant, particularly in the rolling speed increase phase. .

- the regulation signal may comprise a logical, algebraic or arithmetic function of the longitudinal force components (FSup, Finf) measured respectively by each of the means for measuring the lower and upper working cylinders.

- a very simplified regulation signal can thus comprise a function of a relative force value (FSup - Finf) between the two forces (FSup, Finf) measured respectively by each of the measuring means of the lower and superior.

- FSup - Finf relative force value

- an increase in effort from one of the upper or lower working cylinders is followed or accompanied by an increase in effort from the other cylinder.

- the forces have longitudinally opposite directions for the upper and lower working rolls, their difference is therefore a sensitive and rapid means of detection during the rolling speed increase phase.

- the regulation signal can comprise a function of an additive force value (FSup+Finf) of the two forces (FSup, Finf) measured respectively by each of the measurement means of the lower and upper cylinders. Indeed, for the most part, an increase in effort from one of the upper or lower working cylinders is followed or accompanied by an increase in effort from the other cylinder. In the case where the forces have opposite directions longitudinally for the upper and lower work rolls, their sum is therefore a sensitive and rapid means of detection during the rolling speed increase phase.

- the regulation signal can comprise a function of at least one algebraic or logical value of an either linear or nonlinear combination of measured forces respectively by each of the measuring means of the lower and upper working rolls.

- the device according to the invention finally provides that at least two means of all the types described for measurement per cylinder are arranged in a plane transverse to the longitudinal direction of movement of the product. In this way, divergences by deviation between the axes of the work rolls can also be better detected. As such, recovery can be done more easily and quickly by longitudinal moving means being cylinder positioning elements from at least one cylinder end at minimum, up to a series of cylinder moving elements arranged consecutively in a plane transverse to the longitudinal direction.

- the displacement elements comprise cylinders, rollers or lateral support pads for the work roll, that is to say laterally supporting the work rolls under a steering thrust mainly oriented in the longitudinal direction, the said elements being particularly suitable for a cage of the 18-Hi or X-HI ® type.

- the device can be further improved in that it comprises at least four distance sensors instead of the two sensors (KIKsup, KIKinf) of the picture 2 .

- Each of the four longitudinal displacement beams then comprises at least one such distance sensor, ideally two transversely.

- each displacement beam comprises such a distance sensor to measure a clearance between each beam and the lateral support means (pivoting arm, lateral support cylinder and rows of support rollers)

- the location of each working cylinder in a repository of the stand under ceding is improved and therefore allows in return a more precise regulation of repositioning of the means of displacement of the working cylinders.

- At least one clearance distance sensor is arranged in each of four displacement means arranged laterally on either side of the upper working rolls and lower, that is to say in particular between four longitudinal displacement beams belonging to said means, each of said beams acting on one of the four movable lateral support means of the upper and lower working rolls.

- the rolling stand according to the invention also allows an implementation of a method for controlling the positioning of the upper and lower work roll of a rolling stand of a metal product in horizontal, so-called longitudinal, scrolling, for which a first parameter (Fsup) is measured as a longitudinal component force exerted by a first of the two working cylinders on its respective active measuring means, then is transmitted to the control unit acting on the longitudinal displacement means of said first cylinder work, at least as soon as the first parameter leaves a defined tolerance interval.

- a first parameter Fsup

- said control method provides that a second parameter (Finf) is simultaneously measured as a longitudinal component force exerted by a second of the two working rolls on its respective active measuring means, then transmitted to the unit control acting on the means of longitudinal movement of the work rolls, at least as soon as the second parameter or a difference between the first and the second parameters leaves/leaves a defined tolerance interval.

- a second parameter Frinf

- This taking into account of the first and the second parameter in the upper and lower part of the stand advantageously makes it possible to allow better control during non-concomitant divergences in the physical state of the upper and lower working rolls, as illustrated by the curves of the picture 3 .

- the method thus provides that all the upper and lower longitudinal displacement means are actuated individually in order to reposition the upper working rolls and lower under individual offsets depending on the regulation signal.

- a set of sub-claims also present advantageous modes of carrying out the invention.

- Figure 4 presents an embodiment of a rolling mill stand according to the invention, here of the 18-Hi or X-HI ® type.

- the cage is presented in a side view, here for example on the operator side (or on the motor side where extensions and motorizations are provided to drive at least the cylinders of the cage).

- all the upper and lower longitudinal displacement means can be individually actuated in order to reposition the upper and lower working rolls (CTS, CTI) under individual offsets (Offs, Offi) according to the regulation signal as illustrated on the figure 5 as a zoom of the central part of the cage according to figure 4 .

- Each upper and lower work roll can thus undergo, individually or otherwise, one of the divergences in physical state being transmitted in particular by various longitudinal forces due to the multiple causes mentioned above in the present invention.

- the regulation signal can be a logical, algebraic or arithmetic function of the longitudinal force components (FSup1, FInf1, Fsup2, Fsup2) respectively measured by each of the measuring means of the lower and upper cylinders, depending on their active or passive state.

- FSup1, FInf1, Fsup2, Fsup2 the longitudinal force components

- the regulation signal can be or comprise a function of an additive force value (Fsup + Finf) of the two forces (FSup, FInf) measured respectively by each of the means for measuring the lower and upper cylinders.

- the rolling stand according to the invention can provide that the regulation signal is a function of at least one algebraic or logical value of an either linear or non-linear combination of forces measured respectively by each of the means for measuring the lower and upper cylinders.

- the regulation signal is a function of at least one algebraic or logical value of an either linear or non-linear combination of forces measured respectively by each of the means for measuring the lower and upper cylinders.

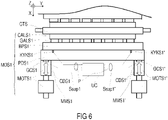

- Figure 6 presents a partial top view of said cage according to figures 4 and 5 , in which, on the one hand, the longitudinal displacement means are more precisely described there.

- Said longitudinal displacement means are cylinder positioning elements from at least one cylinder end at minimum, up to a series of cylinder displacement elements arranged consecutively in a plane transverse (Y) to the direction longitudinal (X).

- the displacement elements comprise cylinders, rollers or working cylinder lateral support pads, that is to say laterally supporting the working cylinders under a steering thrust mainly oriented in the longitudinal direction, said elements being particularly suitable for an 18-Hi or X-HI ® type cage.

- the transverse motorizations can be driven centrally or separately, in particular to correct the effects of inclination of the axis of the working cylinder with respect to the transverse axis (Y).

- the parameter (P) includes in the example of the figure 6 a plurality of measured parameters (longitudinal forces, distance measurement, deviation or play measurement) which advantageously allow the physical state of the work roll and a potential divergence to be characterized more finely.

- the forces undergone by the work cylinder are measured using the longitudinal force measurement.

- the regulation signal (Ssup1, Ssup1') transmitted by the control unit (UC) to the means of longitudinal displacement is then a logical, algebraic or arithmetic function of multiple signals of a complementary to detect at least one critical divergence of the physical state of the working roll and not to confuse it with a variation of play of the roll without incidence for a given offset in a range of permitted force.

- Picture 7 presents an example of extended parameters of complementary measurements and adapted to a measurement of physical state divergence of at least one of the working rolls.

- the parameter detection (P) is carried out by means of several measurements linked to parameters of force (Fsup1), position (X1), active or passive contact between lateral elements (beam/arm) linked to the cylinder of work

- figure 7 presents a zoomed view of the sensor (KYKS1) measuring the difference between the pivoting arm and the displacement beam.

- the said rolling stability control method thus provides that first additional parameters are simultaneously measured as the longitudinal position of the centers of the two upper and lower work rolls relative to the vertical axis (Z), then are transmitted to the control unit acting on the longitudinal displacement means of said working rolls, at least as soon as the relative difference between two of said parameters comes out of a defined tolerance interval.

- Said rolling stability control method also provides that second additional parameters (Pc) are simultaneously measured as transmission torques acting on each of the two upper and lower working rolls, then are transmitted to the control unit acting on the longitudinal displacement means of said working rolls, at least as soon as the relative difference between two of said parameters leaves a defined tolerance interval.

- Pc second additional parameters

- Said rolling stability control method also provides that first additional parameters (Pt) are simultaneously measured as metal product tensile measurements on at least one of the work rolls, and at least as soon as the relative deviation between two of said parameters leaves a defined tolerance interval.

- first additional parameters Pt are simultaneously measured as metal product tensile measurements on at least one of the work rolls, and at least as soon as the relative deviation between two of said parameters leaves a defined tolerance interval.

- Said method of rolling stability control according to the invention also provides that second additional parameters (Xkyks1) are simultaneously measured as play and contact between the lateral support means of upper and lower work rolls and displacement beams longitudinal, then are transmitted to the control unit acting on the longitudinal displacement means of said working rolls, at least as soon as the relative difference between two of said parameters leaves a defined tolerance interval.

- second additional parameters Xkyks1

- Picture 8 presents a method of multi-stand regulation in order to stabilize the rolling according to the invention, for which rolling stands according to the invention are arranged sequentially longitudinally.

- the control unit acts not only on the longitudinal displacement means of at least two rolling stands respectively arranged upstream and downstream of each other and, moreover, acts on rolling process parameters, for example by changing inter-stand tractions of moving strip; by new distribution of vertical cage tightening value over several cages, by change of lubrication in one of the cages, etc.

- the aim is to reduce rolling instabilities if at least one of the stands were to present any, while respecting the quality criteria of the final rolled product, in particular for higher rolling speeds.

- the control unit (UC) can thus act as an automatism and allows the measurement of parameter(s) and the regulation of the means of longitudinal displacements and of the rolling process parameters to take place in real time, so that force parameter values or values of differences between forces do not exceed predefined threshold values, particularly when starting up or restarting one or more rolling stands, during a continuous process multi-stand rolling, during a change of product type at the rolling stand(s) inlet, during maintenance of at least one stand, in particular for a cylinder change on the fly.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Control Of Metal Rolling (AREA)

Description

- La présente invention concerne une cage de laminoir équipée d'un dispositif de contrôle de stabilité de laminage selon le préambule de la revendication 1 et une méthode de laminage associée selon la revendication 10.

- Une cage de laminage selon le préambule de la revendication 1 est connue de

DE 198 07 554 A1 . - La présente invention s'adresse tout particulièrement à des cages de type quarto, sexto, 18-Hi, X-HI® comprenant deux cylindres de travail, chacun disposé de part et d'autre d'une ligne de passe de laminage d'un produit métallique telle qu'une bande en défilement longitudinal dans la dite cage, les dits cylindres de travail étant disposés entre des moyens de soutien latéraux permettant de positionner au moins latéralement (ou longitudinalement en prenant en compte le sens de défilement) les dits cylindres de travail à des positions précises de travail dans la cage de laminage.

- Des bons exemples de cage de laminoir (type 18-Hi ou X-HI®) visés par l'invention sont décrits au travers de deux brevets de la demanderesse

EP2542360B1 et en particulierEP2464470B1 qui divulgue une méthode et un dispositif de décalage des axes verticaux des cylindres de travail par rapport aux axes de cylindres intermédiaires de soutien. En fonction d'une identification de paramètres de laminage nominaux en début d'un programme de laminage, desquels on détermine une première valeur de décalage (dit « offset ») permettant idéalement de réduire des efforts parallèles à un plan de défilement de bande résultants sur les cylindres de travail, un dispositif de décalage permet de faire varier la première valeur de décalage vers une autre valeur de décalage en fonction d'une identification d'un « nouveau » paramètre de laminage. Ici, le paramètre de laminage peut être issu d'une banque de donnée ou être mesuré à partir d'un signal provenant d'une mesure effectuée par un dispositif d'analyse des caractéristiques de bande ou de l'installation de laminage, par une mesure annexe de position de cylindre de travail ou par une mesure d'efforts résultants sur les cylindres de travail. Lors de changement de format ou qualitatif de produit laminé, il est alors possible de repositionner les cylindres de travail sous un décalage (« offset ») respectant des conditions adaptée au laminage du dit produit.Figure 1 de la présente invention reproduit un exemple très descriptif de lafigure 1 deEP2464470B1 où la régulation de l'offset (O) est permise par des moyens de déplacement (voir actionneur (63)) suite à une modification de paramètre de laminage nominaux ou d'une modification de valeurs de mesure de position et d'efforts telle que celles données par le dispositif de mesure (64). Par ailleurs, la régulation de l'offset est effectuée de manière commune pour les cylindres de travail supérieur et inférieur tel que dansDE19807554A1 . - Comme cela sera présenté par la suite, la demanderesse a poursuivi ses investigations pour améliorer ce type de cage, bien au-delà de la régulation avantageuse de l'offset d'une paire de cylindres de travail supérieur et inférieur, décrite par les brevets ci-dessus et surtout dans le but d'augmenter la productivité de laminage c'est-à-dire en maximisant la vitesse de laminage du produit en défilement et garantissant des conditions qualitatives constantes de laminage. Lors de ces investigations, des phénomènes d'instabilité de fonctionnement de cage de laminage lié à un état physique de cylindre de travail ont été détectés, le ou les dits cylindres ayant déjà été disposé(s) sous un offset tel que décrit précédemment dans l'état de l'art. A titre d'exemple, en particulier pour atteindre des vitesses plus hautes de défilement, les cylindres de travail peuvent présenter des sauts brusques ou autres variations et instables de position autour de l'offset prédéfini, (ou régulé comme dans l'état de l'art), et/ou des sauts brusques ou autres variations d'efforts sur les cylindres de travail c'est-à-dire entre les moyens de déplacement longitudinaux en tant que soutiens latéraux disposés longitudinalement de part et d'autre de chaque cylindre de travail. Il est enfin à noter que ces sauts ou autres instabilités ne sont pas symétriques entre les cylindres de travail supérieur et inférieur de la cage de la laminage, ce qui rend une régulation d'offset de manière commune pour une paire de cylindre de travail comme dans l'état de l'art insuffisamment apte à harmoniser des efforts de l'ensemble de la cage. Comme les figures de la présente demande de brevet le présenteront, il existe aussi des cas d'instabilité antagoniste entre la partie supérieure et inférieure de cage, aboutissant à de fortes montées d'efforts longitudinaux pour chaque parties, et tendant à imposer des contraintes à valeur absolue « doublée » sur la cage, tout particulièrement lors de montée en vitesse de laminage et même, de plus, si l'offset est régulé comme dans l'état de l'art.

- Un but de la présente invention est de maximiser la vitesse de laminage tout en garantissant une stabilité des conditions de fonctionnement d'une cage de laminage d'un produit métallique en défilement comprenant au moins des cylindres de travail supérieur et inférieur préalablement disposés sous un décalage prédéfini et pouvant être déplacés au moins parallèlement au sens de défilement du produit et par rapport à un point d'origine. En règle générale, le dit point d'origine de la cage est défini comme intersection d'axe longitudinal et d'axe vertical, l'axe longitudinal étant défini comme ligne de passe de la cage et l'axe vertical étant défini comme passant par au moins un des cylindres intermédiaires supérieur et inférieur transmettant un effort de laminage par contact direct sur au moins un des cylindres de travail.

- En particulier lors de phases transitoires d'augmentation de la vitesse de laminage des moyens usuels de régulation connus des conditions de fonctionnement de laminage tels que décrit dans l'état de l'art, ne suffisent pas à compenser correctement des instabilités de laminage, en particulier si des instabilités asymétriques entre les parties supérieure et inférieure de cage aboutissent à des efforts et contraintes additivement croissants au risque voire au détriment du laminoir.

- Ces instabilités de laminage se traduisent directement par des divergences d'état physique d'au moins un des deux cylindres de travail (cela sera explicité à la

figure 3 de la présente invention). - Ainsi, la présente invention a donc pour but de compenser une divergence d'état physique d'au moins un des cylindres de travail par rapport à un état physique précédent lors d'une augmentation de la vitesse de laminage sous stabilité garantie des conditions de laminage permettant en sortie du laminoir un produit de qualité constante (telle que l'épaisseur, l'état de surface, etc.). En d'autres termes, une telle divergence peut avoir de multiples causes telle qu'une déstabilisation de position d'au moins un des cylindres de travail autour de sa position (prévue sous un « offset » ou décalage longitudinal par rapport au point d'origine de la cage), une déformation (dit cédage) latérale de cage créant un changement de conditions de jeu latéral entre cylindres de travail et cylindres de supports latéraux (serrage dit hyperstatique ou excès de jeu), des variations trop importantes d'efforts (en particulier longitudinaux) et couples subis par le cylindre de travail, des variations de traction du produit en amont et/ou aval de la cage interagissant avec au moins un des cylindres de travail, des effets de glissement entre cylindre de travail et produit ou entre cylindres de la cage, des variations thermiques de l'ensemble de la cage. Les dites divergences sont par ailleurs locales, c'est-à-dire affectent individuellement chacun des cylindres de travail supérieur et inférieur sous des formes diverses.

- A ce titre et pour exemple, la demanderesse introduit deux

figures 2 et3 (a, b, c, d, e) explicatives respectivement d'un mode de réalisation d'un cœur de cage de laminage et présentant un jeu de cinq mesures de paramètres divers sur une cage de laminage, lesdites mesures présentant un type d'instabilité liées aux cylindres de travail. - Ces figures ainsi que les figures suivantes de la présente demande de brevet permettent de proposer une cage de laminoir équipée d'un dispositif de contrôle de stabilité de laminage de travail et une méthode associée au sens des revendications 1 et 12.

-

Figure 2 présente un mode de réalisation de cage de laminoir (type 18-Hi ou X-Hi®) en vue partielle de côté (plan X, Z) présentant deux ensembles supérieur et inférieur de laminage d'un produit métallique en défilement (PM) selon la direction longitudinale (X) comprenant : - deux cylindres d'appui intermédiaires supérieur et inférieur venant respectivement appuyer verticalement sur et entrainer chacun de deux cylindres de travail supérieur et inférieur (CTS, CTI),

- chacun desdits cylindres de travail étant soutenu de part et d'autre latéralement (selon la direction longitudinale X) par un de deux moyens de soutien latéral ;

- chaque moyen de soutien latéral (ici sur l'exemple comprenant un cylindre d'appui latéral (CALS1, CALI1) maintenu accolé au cylindre de travail (CTS, CTI), deux rangées de galets d'appui latéral (GALS1, GALI1) maintenue accolées au dit cylindre d'appui latéral de manière transversale (direction Y),

- chaque moyen de soutien latéral prévoit que le cylindre d'appui latéral et les deux rangées de galets sont disposés sur un bras pivotant (BPS1) ayant un axe de pivot parallèle à la direction (Y), de manière à pouvoir mettre en contact le cylindre d'appui latéral avec le cylindre de travail, le dit contact devant être maintenu hors du domaine hyperstatique,

- chaque moyen de soutien latéral est donc ainsi déplaçable longitudinalement (direction positive et négative X) de sorte que s'il n'est pas soumis à un effort (FSup = 0t, Finf = 0t) exercé par le cylindre de travail, un jeu peut exister entre le dit bras pivotant (ici respectivement BPS1 ou BPI1) et une poutre de déplacement longitudinal (PDS1, PDI1) apte à exercer un appui latéral sur ledit bras. Ce jeu peut être mesuré par un capteur de distance (KYKsup, KYKinf) tel que de type plongeur disposé dans la poutre de déplacement. Si, à l'inverse, le moyen de soutien latéral est soumis à un effort (Fsup= +20t, Finf =+20t) exercé par le cylindre de travail, il existe un jeu nul entre le dit bras pivotant (ici respectivement BPS2 et BPI2) et une poutre de déplacement longitudinal (respectivement PDS2 et PDI2) apte à exercer un appui latéral sur ledit bras,

- les axes des cylindres de travail supérieur et inférieur (CTS, CTI) sont dans la pratique toujours disposés de manière décalée latéralement sous un « offset » (Off) par rapport aux axes de leur cylindre d'appui intermédiaire respectif (CAIS, CAII). Cette configuration des cylindres pour le laminage est effectuée par ajustement longitudinal des poutres d'appui agissant sur les bras pivotant de manière à disposer les moyens de soutien latéral sous respect dudit offset,

- pour des raisons de clarté, un seul offset est ici représenté, mais il est rappelé que l'invention traite d'une problématique qui prévoit que l'offset de chacun des cylindres de travail supérieur et inférieur peut ne pas être identique,

- des jauges de déformation (GCS1, GCI1, GCS2, GCI2) sont disposées entre chaque des quatre poutres de déplacement longitudinal et leur moyen moteur de poussée longitudinal respectif (non représenté). Ces jauges délivrent ainsi l'effort longitudinal (Fsup, Finf) ici exprimé en tonnes dès qu'un effort exercé par un cylindre de travail se transmet via le moyen de soutien latéral à une des poutres associée à une dite jauge.

- Dans la suite du document, les efforts longitudinaux mesurés aux dites jauges de déformation présentent des valeurs positives ou négatives. Le signe positif ou négatif indique que le cylindre de travail (par exemple CTS) impose un effort sur l'un ou l'autre des moyens de soutien latéral qui l'encadre sous la direction longitudinale (par exemple au travers des bras pivotant BPS1 ou BPS2 et leur cylindre et rangées de galets), sachant qu'idéalement le cylindre de travail est sous un mode non hyperstatique entre ses moyens de soutien latéral.

- Sur l'exemple donné en

figure 2 ,figure 3(a) présente une mesure (en heures, minutes, secondes) durant environ 11 minutes (soit le temps du passage correspondant au laminage de bande métallique d'une bobine de la vitesse (en m/s) de défilement au travers d'une cage pour une bande métallique subissant un laminage. Il est à noter que, afin de permettre une productivité de laminage maximale, la vitesse de la cage est augmentée de façon significative en deux intervalles de temps principaux, un premier intervalle (P1) entre 11:02:00 et 11:03:00 où la vitesse augmente de 0,5m/s à 2m/s, puis un deuxième intervalle (P2) entre 11:06:30 et 11:08:00 où la vitesse augmente de 2m/s à 4,5m/s autour du trait vertical pointillé Sous les deux mêmes intervalles de temps qu'à lafigure 3(a), figure 3(b) présente une mesure de force longitudinale (FSup) exercée par un cylindre de travail supérieur sur un de ses premier ou second moyens de soutien latéral (= selon le sens de défilement). Les dits moyens de soutien latéral ont également une fonction de pouvoir déplacer le dit cylindre de travail au moins parallèlement au sens de défilement du produit et de le disposer sous un offset par rapport au point d'origine précité. Afin d'éviter toute condition hyperstatique du cylindre de travail, il est entendu que le dit cylindre de travail est disposé entre les deux moyens de soutien latéral sous un écartement suffisant pour garantir au cylindre un jeu latéral lui permettant de tourner parfaitement entre les dits moyens de soutien latéral tout en garantissant un contact sous un effort longitudinal appliqué uniquement d'un seul côté de cylindre de travail. - En particulier, sous un état initial de conditions de laminage de bande métallique, la

figure 3(b) montre que le dit cylindre de travail supérieur exerce une force sur un des moyens de soutien latéral, ici d'environ -10 tonnes avant l'intervalle (P1). La valeur négative -10t indique que le cylindre de travail exerce une force longitudinale opposée au sens de défilement de la bande. Durant le premier intervalle (P1), lors de la première augmentation de vitesse, la force longitudinale (FSup) présente une déviation de force de 5 tonnes, puis retrouve sa valeur initiale d'environ -10 tonnes : il est donc constaté une divergence d'état physique du dit cylindre de travail supérieur, suivi d'un retour à son état initial. - Puis durant le second intervalle (P2), lors de la deuxième augmentation de vitesse, la force longitudinale (FSup) présente une déviation de force d'environ 60 tonnes, plus précisément de -10 tonnes à +50 tonnes, ce qui signifie que l'état physique du cylindre de travail change en ce que la mesure montre qu'il se déplace du premier vers le second moyen de soutien latéral dudit cylindre de travail. Une instabilité manifeste de l'état physique du cylindre de travail est donc détectée.

- En effet, la force du cylindre de travail exercée (FSup) sur le second moyen de soutien latéral du dit cylindre de travail atteint +50 tonnes, cinq fois plus en valeur absolue que la valeur initiale de -10 tonnes. De fortes variations de forces peuvent alors impliquer des effets de cédage (déformation) de structure de la cage (colonnes, moyens de soutien et de déplacement latéral), voire pire des casses ou autres types de détériorations d'éléments internes de cage. Dans le cas présent, l'opérateur a diminué la vitesse de laminage de la bande pour revenir à des conditions d'efforts moindres, toutefois de manière progressive et de type instable de +50 tonnes jusqu'à -30 tonnes. La diminution de vitesse implique bien entendu une baisse significative de productivité du laminage, au détriment de l'exploitant.

-

Figure 3(c) présente de manière similaire à lafigure 3(b) une mesure de la force longitudinale (Finf) exercée par un cylindre de travail inférieur sur un de ses premier ou second moyens de soutien latéral (= selon le sens de défilement) ayant pour fonction de pouvoir déplacer le dit cylindre de travail au moins parallèlement au sens de défilement du produit et de le disposer sous un offset par rapport au point d'origine précité. - En particulier, sous un état initial de conditions de laminage de bande métallique, la

figure 3(c) montre que le dit cylindre de travail inférieur exerce une force sur un des moyens de soutien latéral, ici d'environ -10 tonnes avant l'intervalle (P1). La valeur négative -10t indique que le cylindre de travail exerce une force longitudinale opposée au sens de défilement de la bande. Durant le premier intervalle (P1), lors de la première augmentation de vitesse, la force longitudinale (Finf) présente une déviation de force de 10 tonnes, puis atteint une nouvelle valeur d'environ -20 tonnes : il est donc constaté une divergence d'état physique du dit cylindre de travail inférieur, suivi d'un nouvel état physique sous effort constant de -20 tonnes. - Puis durant le second intervalle (P2), lors de la deuxième augmentation de vitesse, la force longitudinale (Finf) présente une déviation de force d'environ 60 tonnes, plus précisément de -20 tonnes à -80 tonnes, ce qui signifie que l'état physique du cylindre de travail est modifié par variation d'effort tout en conservant un contact sur le même moyen de soutien latéral. Une instabilité manifeste de l'état physique du cylindre de travail est donc détectée.

- En effet, la force du cylindre de travail exercée (Finf) sur le moyen de soutien latéral du dit cylindre de travail atteint -80 tonnes, huit fois plus en valeur absolue que la valeur initiale de -10 tonnes. De fortes variations de forces peuvent alors impliquer des effets de cédage (déformation) de structure de la cage (colonnes, moyens de soutien et de déplacement latéral), voire pire des casses ou autres types de détériorations d'éléments internes de cage. Dans le cas présent, l'opérateur a diminué la vitesse de laminage de la bande pour revenir à des conditions d'efforts moindres, toutefois de manière progressive et de type instable de -80 tonnes jusqu'à -10 tonnes. La diminution de vitesse implique bien entendu une baisse significative de productivité du laminage, au détriment de l'exploitant.

- Enfin, sous la même durée de mesure,

figure 3(d) présente toujours selonfigure 2 une mesure d'un capteur de distance ou de jeu longitudinal entre le bras pivotant supérieur (BPS1) et la poutre de déplacement supérieure (PDS1), cet arrangement étant destiné à rattraper un jeu de fonctionnement entre le cylindre de travail supérieur et au moins un de ses premier ou second moyens de soutien latéral. Pour rappel, afin d'éviter toute condition hyperstatique du cylindre de travail, il est entendu que chacun desdits cylindres de travail est disposé entre ses deux moyens de soutien latéral (chacun comprenant un bras pivotant, un cylindre d'appui latéral et deux rangées de galets, voirfigure 2 ) sous un écartement suffisant pour garantir au cylindre de travail un jeu latéral lui permettant de tourner parfaitement entre les dits moyens de soutien latéral tout en garantissant un contact sous un effort longitudinal appliqué uniquement d'un seul côté latéral de cylindre de travail. - En particulier, sous un état initial de conditions de laminage de bande métallique, la

figure 3(d) montre que le dit bras pivotant supérieur possède un jeu longitudinal supérieur (KYKsup) avec une des poutres de déplacement longitudinal , ici d'une valeur d'environ 2,6 millimètres avant l'intervalle (P1). Durant le premier intervalle (P1), lors de la première augmentation de vitesse, le jeu longitudinal supérieur diminue de 2,6 millimètres à 2,5 millimètres, puis retrouve une valeur moyenne de 2,6 millimètres, toutefois en présence de perturbations accrues d'amplitudes inférieures au 1/10e de millimètre, en relation directe avec la divergence d'état physique déjà observée à lafigure 3(b) . Peu avant le second intervalle (P2), on constate une montée de 0,3 millimètres qui correspond à une légère déviation de l'effort supérieur (Fsup) de lafigure 3(b) , mais qui laisse aussi supposer un autre phénomène de divergence sous-jacent tel que lié à une variation potentielle de couple ou de traction exercé par exemple sur le cylindre de travail supérieur. Puis durant le second intervalle (P2), lors de la deuxième augmentation de vitesse, le jeu longitudinal présente une déviation d'environ 0,6 millimètres , comprenant par ailleurs une retombée brusque (environ t=11:08:00) de valeur du jeu mesuré à son niveau minimum, ce qui signifie que l'état physique du cylindre de travail est modifié certes par variation d'effort, mais aussi par changement de son contact d'appui de l'un vers l'autre moyen de soutien latéral (BPS2 vers BPS1 selonfigure 2 ). Une instabilité manifeste de l'état physique du cylindre de travail supérieur est donc bien détectée durant la montée en vitesse de défilement. - Analogiquement à la

figure 3(d), figure 3(e) présente une mesure d'un capteur de distance ou de jeu longitudinal (KYKinf selonfigure 2 ) entre le bras pivotant inférieur (BPI1) et la poutre de déplacement inférieure (PDI1), cet arrangement étant destiné à rattraper un jeu de fonctionnement entre le cylindre de travail inférieur et au moins un de ses premier ou second moyens de soutien latéral. - En particulier, sous un état initial de conditions de laminage de bande métallique, la

figure 3(e) montre que le dit bras pivotant inférieur possède un jeu longitudinal inférieur (KYKinf) avec une des poutres de déplacement longitudinal, ici d'une valeur moyenne d'environ 3,00 millimètres avant l'intervalle (P1). Durant le premier intervalle (P1), lors de la première augmentation de vitesse, le jeu longitudinal inférieur augmente vers 3,25 millimètres puis diminue vers 3,20 millimètres. Peu avant le second intervalle (P2), on constate une montée de 0,3 millimètres qui semble bien une déviation probablement similaire à celle du jeu mesuré (KYKsup) au capteur de distance en partie supérieure. Puis durant le second intervalle (P2), ladite déviation augmente toujours em concordance avec l'effort (Finf) en partie inférieure jusqu'à une valeur de jeu de 4 millimètres. L'état physique du cylindre de travail inférieur est modifié certes par variation d'effort (Finf), mais aucunement par changement de son contact d'appui de l'un vers l'autre moyen de soutien latéral. Une instabilité ou divergence de l'état physique de chacun des cylindres de travail supérieur et inférieur est donc bien détectée manifestement durant cette dernière montée en vitesse de laminage, ces dites instabilités ou divergences d'état physique étant clairement de natures bien distinctes entre chacun des cylindres de travail supérieur et inférieur. - Sachant que le cylindre de travail inférieur est resté accolé au même moyen de soutien latéral, il se trouve que les deux cylindres de travail supérieur et inférieur présentent des instabilités de type asymétrique, particulièrement en position instable se traduisant par un écart longitudinal (dans le sens de défilement) plus élevé, au détriment fort probable d'un laminage moins performant. De tels effets sont aussi mesurables sur plusieurs capteurs situés à des positions transverses (axiales, direction Y selon

figure 2 ) des cylindres, et ont permis de constater que les axes cylindres de travail supérieur et inférieur peuvent présenter des déficiences de parallélisme, affectant notoirement la stabilité de conditions de fonctionnement de laminage, menaçant les éléments de cage soumis à des efforts trop intenses et a fortiori diminuant la qualité du produit laminé sous haute vitesse de défilement. Enfin, il est à noter que même si le cylindre de travail inférieur est resté accolé à un de ses moyens de soutien latéral, il s'est déplacé de près d'1mm, certainement donc en provoquant un effet de fort cédage sur le dit moyen de soutien latéral, voire une déformation de cage. - Il est alors majeur de comprendre que de tels effets d'instabilité de cage de laminage limite la vitesse maximale de passes de laminage, et peuvent au pire endommager des éléments de cage lors d'un fonctionnement opérationnel de laminage, en particulier aussi lorsque les produits laminés successivement présentent des propriétés physiques diverses. Egalement, lors d'une première mise en service ou une remise en service après une maintenance d'une ligne de laminage, de tels effets sont à l'heure actuelle fort complexes à prévoir et il est nécessaire aux opérateurs de démarrer ou redémarrer une ligne de laminage sous des conditions de paramétrages très sécuritaires, en particulier sous une vitesse de défilement réduite. Après mise en service sous garantie que le produit laminé aura une qualité souhaitée (par exemple une épaisseur constante en sortie de cage), les dites instabilités peuvent toutefois perdurer et toujours astreindre les cages de laminage à fonctionner sous des modes limités en vitesse de défilement. C'est ainsi aussi un but de la présente invention de permettre, au-delà des aspects qualitatifs de produit laminé et d'un offset prédéfini et régulé, de permettre une mise ou remise en service de cage de laminage minimisant toute instabilité de laminage et de poursuivre ce but durant les phases opérationnelles de production sous une productivité significativement accrue, idéalement sous des vitesses accentuées de laminage.

- En relation avec l'enseignement donné par l'ensemble des

figures 2 et3(a), 3(b), 3(c), 3(d), 3(e) , l'invention propose une cage de laminoir disposant d'une paire de cylindres de travail supérieur et inférieur (CTS, CTI), d'une paire de cylindres de soutien supérieur et inférieur pour une configuration de type quarto, sexto, 18-Hi ou X-HI® , d'une paire de cylindres intermédiaires supérieur et inférieur (CIS, CII) pour une configuration de type sexto, Z-High ou X-HI® et équipée d'un dispositif de contrôle de stabilité de laminage par positionnement des cylindres de travail pour le laminage d'un produit métallique (PM) en défilement comprenant : - les dits cylindres de travail supérieur et inférieur (CTS, CTI) agissant chacun sur une de deux faces d'un produit métallique en défilement dans une direction horizontale selon un axe longitudinal,

- des moyens de déplacement longitudinaux supérieur et inférieur des dits cylindres de travail supérieur et inférieur par rapport à un axe vertical qui passe par au moins un des cylindres intermédiaire transmettant un effort de laminage par contact direct sur au moins un des cylindres de travail, l'axe longitudinale et de l'axe vertical définissant une intersection en un point d'origine dont les cylindres de travail sont situés latéralement à une distance dite « offset »;

- des moyens de mesure d'au moins un paramètre mesuré, le dit paramètre mesuré étant transmis à une unité de contrôle fournissant un signal de régulation aux moyens de déplacement longitudinaux permettant de rectifier la position desdits cylindres de travail.

- La cage de laminoir selon l'invention se caractérise de plus en ce que :

- le paramètre mesuré est lié à une divergence d'état physique d'au moins un des cylindres de travail par rapport à un état physique précédent, idéalement stable sous un offset prédéfini;

- le paramètre mesuré comprend au moins une valeur de composante longitudinale d'au moins une des forces supérieure et inférieure (Fsup, Finf) exercée par chaque cylindre de travail sur le moyen de mesure actif couplé au moyen de déplacement effectivement en contact et sous effort de charge avec le dit cylindre sachant qu'un jeu (pour éviter un état hyperstatique de cylindre de travail) est imposé entre le dit cylindre et au moins un des deux moyens de déplacement longitudinaux (celui qui est hors d'effort de charge), chacun desdits moyens de déplacement étant disposé longitudinalement de part et d'autre du dit cylindre de travail

- en fonction du signal de régulation, tous les moyens de déplacement longitudinaux supérieur et inférieur sont actionnables individuellement afin de repositionner les cylindres de travail supérieur et inférieur sous des offsets individuels qui peuvent ne pas être identiques.

- Il est rappelé que la dite divergence d'état physique, en particulier visant des divergences simultanées et non analogues des cylindres de travail supérieur et inférieur, peut avoir de multiples causes, principalement telle qu'une déstabilisation de position d'au moins un des cylindre de travail autour de sa position dite ici stable pour des raisons de clarté ( = position prévue sous un « offset » ou décalage longitudinal prédéfini et régulé par rapport au point central de la cage), une déformation latérale de cage créant un relâchement ou au contraire un enclavement du cylindre de travail le rendant respectivement trop mobile ou à l'opposé hyperstatique, des variations trop importantes d'efforts et couples subis par le cylindre de travail, des variations de traction du produit en amont et/ou aval de la cage interagissant avec au moins un des cylindres de travail, des effets de glissement entre cylindre de travail et produit ou entre cylindres de la cage. Des effets thermiques ou de dilatation d'éléments sont aussi des facteurs sous-jacents qui peuvent influer complémentairement sur les effets précités.

- Ainsi, lors par exemple (voir

figure 3(d) ) si le cylindre de travail supérieur a brusquement changé de position d'appui latéral entre ses deux moyens de soutien latéral de part et d'autre du dit cylindre, il est possible de repositionner individuellement au moins un des dits moyens de déplacement longitudinaux pour compenser l'instabilité d'appui durant la montée en vitesse de défilement, le but étant de disposer par exemple à nouveau le cylindre de travail supérieur sous un état physique plus stable. - De même, dans le cas de la

figure 3(e) où un fort cédage de cage est redouté, le repositionnement du moyen de déplacement longitudinal du cylindre de travail inférieur est effectué afin de pouvoir rediminuer l'effort intense provoquant le dit cédage, au moins pendant que le repositionnement du cylindre de travail supérieur n'a pas été établi sous un état physique plus stable comme décrit dans le paragraphe précédent. Complémentairement, les moyens de déplacements longitudinaux des cylindres de travail supérieur et inférieur peuvent être individuellement contrôlés pour replacer les dits cylindres en contact sous état physique plus stable dès qu'une divergence d'au moins une des forces mesurées aux cylindres de travail supérieur et inférieur ou de leur gradient dépasse un seuil sécuritaire, principalement lié à une situation où un des cylindres de travail est soumis à changer de position d'appui latéral et/ou impose un effort trop important à un de ses moyens d'appui latéral (= moyens de déplacement longitudinal). Des schémas prédéfinis de détection de tels scénarios de divergence d'au moins un état physique d'un ou des deux cylindres de travail supérieur et inférieur peuvent aussi être stockés dans l'unité de contrôle, afin d'appliquer à la cage des modes de repositionnements préventifs d'un ou des dits cylindres contre des instabilités de laminage. - Une telle cage de laminoir est ainsi rendue robuste contre toute instabilité de laminage, en particulier pour des divergences non concomitantes des états physiques des cylindres de travail en partie supérieure et inférieure de cage, et la vitesse de défilement (et donc la productivité du laminage) est donc fort avantageusement accrue.

- Au regard de l'ensemble des

figures 3(a) à 3(e) , il s'avère que les divergences les plus alarmantes au sens d'une augmentation d'effort à risque pendant une phase d'augmentation de vitesse de laminage sont bien détectées lors d'augmentation en valeur absolue d'au moins une des forces mesurées (Fsup, Finf) en partie supérieure et inférieure de cage, sur le moyen de mesure respectivement actif (en charge de l'effort). - La demanderesse a ainsi pu améliorer le contrôle de stabilité de laminage au moyen d'une régulation dépendante d'au moins deux paramètres d'effort longitudinaux(Fsup, Finf) mesurés simultanément sur chacun des moyens de mesure actif couplé au moyen de déplacement de chacun des cylindres de travail supérieur et inférieur. La prise simultanée de ces deux paramètres a permis en effet de pouvoir détecter plus dynamiquement des divergences d'état physique des cylindres de travail supérieur et inférieur de type non seulement concomitantes, mais aussi non concomitantes, particulièrement en phase d'augmentation de vitesse de laminage.

- Un tel moyen de régulation prévoit ainsi que le signal de régulation peut comprendre une fonction logique, algébrique ou arithmétique des composantes longitudinales de force (FSup, Finf) mesurées respectivement par chacun de moyens de mesure des cylindres de travail inférieur et supérieur.

- Dans ce cadre, un signal de régulation fort simplifié peut ainsi comprendre une fonction d'une valeur de force relative (FSup - Finf) entre les deux forces (FSup, Finf) mesurées respectivement par chacun de moyens de mesure des cylindres de travail inférieur et supérieur. En effet, majoritairement, une augmentation d'effort d'un des cylindres de travail supérieur ou inférieur est suivie ou accompagnée d'une montée d'effort de l'autre cylindre. Dans le cas, où les forces ont des sens opposées longitudinalement pour les cylindres de travail supérieur et inférieur, leur différence est donc un moyen sensible et rapide de détection lors de phase de montée en vitesse de laminage.

- Egalement, le signal de régulation peut comprendre une fonction d'une valeur de force additive (FSup + Finf) des deux forces (FSup, Finf) mesurées respectivement par chacun des moyens de mesure des cylindres inférieur et supérieur. En effet, majoritairement, une augmentation d'effort d'un des cylindres de travail supérieur ou inférieur est suivie ou accompagnée d'une montée d'effort de l'autre cylindre. Dans le cas, où les forces ont des sens opposées longitudinalement pour les cylindres de travail supérieur et inférieur, leur somme est donc un moyen sensible et rapide de détection lors de phase de montée en vitesse de laminage.

- Sachant que des divergences d'état physique de cylindres de travail peuvent avoir des comportements linéaires ou nonlinéaires, le signal de régulation peut comprendre une fonction d'au moins une valeur algébrique ou logique d'une combinaison soit linéaire soit non-linéaire de forces mesurées respectivement par chacun des moyens de mesure des cylindres de travail inférieur et supérieur.

- Afin de pouvoir encore mieux détecter puis contrôler des instabilités de laminage, des informations supplémentaires peuvent être mesurée, apportant ainsi une meilleure signature de la catégorie d'instabilité en cours, sachant que les scénarios de divergences sont nombreux et complexe.

- A ce titre, le paramètre mesuré peut comprendre :

- au moins une valeur de mesure de déplacement longitudinale des cylindres de travail inférieur et supérieur, la dite valeur étant de type soit relative soit absolue. Idéalement, ce paramètre assure une connaissance du prépositionnement des moyens de déplacement longitudinaux, en particulier au début d'un nouveau programme de laminage.- au moins une valeur de mesure de couples appliqués sur les cylindres de travail supérieur et inférieur, la dite valeur étant de type soit relative soit absolue. Cette mesure permet une détection d'instabilité plus pointue que la mesure d'efforts, particulièrement aussi si les couples sont contrôlables individuellement, par exemple dans le cas de motorisations séparées des cylindres supérieur et inférieur.

- au moins une valeur de mesure de jeu et de contact entre les cylindres de travail supérieur et inférieur et leur cylindre d'appui latéral. L'avantage technique sera développé plus loin dans la présente invention.

- Le dispositif selon l'invention prévoit enfin qu'au moins deux moyens de tous les types décrits de mesure par cylindre sont disposés dans un plan transversal à la direction longitudinale de défilement du produit. De la sorte, des divergences par déviation entre les axes des cylindres de travail peuvent aussi être mieux détecter. A ce titre, le rétablissement peut être fait plus facilement et rapidement par des moyens de déplacement longitudinaux étant des éléments de positionnement de cylindre d'au moins une extrémité de cylindre à minima, jusqu'à une série d'éléments de déplacement de cylindre disposés de manière consécutive dans un plan transversal à la direction longitudinale.

- En particulier, les éléments de déplacement comprennent des cylindres, des galets ou des patins de soutien latéral de cylindre de travail, c'est-à-dire soutenant latéralement les cylindres de travail sous une poussée de direction majoritairement orientée selon la direction longitudinale, les dits éléments étant particulièrement adaptés à une cage de type 18-Hi ou X-HI®.

- Enfin, selon l'exemple de la

figure 2 , dans laquelle les axes des cylindres de travail ont été disposés sous un offset positif d'un seul côté de l'axe des cylindres intermédiaires, il est précisé que si les axes des cylindres de travail supérieur et inférieur ne sont plus alignés relativement entre eux (ce qui est le cas en pratique), les dispositifs de régulation selon l'état de l'art atteignent leur limite et ne permettent pas de prendre pleinement en compte des comportements en particulier non concomitant des dits cylindres. Le dispositif selon l'invention permet ainsi avantageusement d'aller au-delà de cette limite, sachant que les paramètres mesurés et utilisés pour la régulation sont pris en compte de manière indépendante mais aussi de manière conjointe (sous forme de fonction) en partie supérieure et inférieure de la cage. - A cet effet, le dispositif peut encore être amélioré en ce qu'il comporte au moins quatre capteurs de distance au lieu des deux capteurs (KIKsup, KIKinf) de la

figure 2 . Chacune des quatre poutres de déplacement longitudinal comprend alors au moins un tel capteur de distance, idéalement deux transversalement. - En effet, la régulation du repositionnement des cylindres de travail par les moyens de déplacement longitudinaux en fonction des efforts mesurés (Fsup, Finf) par un moyen de mesure actif (sous effort de charge) donne certes l'information sur le côté où se trouve latéralement l'appui réel du cylindre sur son moyen de soutien latéral, toutefois, la position réelle de chacun des deux moyens de soutien latéral introduit une inconnue qui rend la mesure de position réelle des cylindres de travail (et leur position relative qui est majeure) imprécise. Un seul capteur sur chacune des deux poutres en amont du laminage est un moyen de localiser les cylindres de travail, mais sous des effets complémentaires de cédage par exemple (un des capteurs ne délivre plus de signal), la localisation est faussée. A cet effet, si chaque poutre de déplacement comporte un tel capteur de distance pour mesurer un jeu entre chaque poutre et le moyen de soutien latéral (bras pivotant, cylindre d'appui latéral et rangées de galets d'appui), la localisation de chaque cylindre de travail dans un référentiel de la cage sous cédage est améliorée et permet donc en retour une régulation de repositionnement des moyens de déplacement plus précise des cylindres de travail.

- En résumé, au moins un capteur de distance de jeu est disposé dans chacun de quatre moyens de déplacement disposés latéralement de part et d'autre des cylindres de travail supérieur et inférieur, c'est-à-dire en particulier entre quatre poutres de déplacement longitudinal appartenant aux dits moyens, chacune des dites poutres agissant sur un des quatre moyens de soutien latéral mobiles des cylindres de travail supérieur et inférieur.

- La cage de laminoir selon l'invention permet aussi une mise en œuvre d'une méthode de contrôle de positionnement de cylindre de travail supérieur et inférieur d'une cage de laminage d'un produit métallique en défilement horizontal dit longitudinal, pour laquelle un premier paramètre (Fsup) est mesuré en tant que force de composante longitudinale exercée par un premier des deux cylindres de travail sur son moyen actif de mesure respectif, puis est transmis à l'unité de contrôle agissant sur les moyens de déplacements longitudinaux du dit premier cylindre de travail, au moins dès que le premier paramètre sort d'un intervalle de tolérance défini.

- Additionnellement, la dite méthode de contrôle prévoit qu'un second paramètre (Finf) est simultanément mesuré en tant que force de composante longitudinale exercée par un second des deux cylindres de travail sur son moyen actif de mesure respectif, puis est transmis à l'unité de contrôle agissant sur les moyens de déplacements longitudinaux des cylindres de travail, au moins dès que le second paramètre ou un écart entre le premier et le second paramètres sort/sortent d'un intervalle de tolérance défini. Cette prise en compte du premier et du second paramètre en partie supérieure et inférieure de cage permet avantageusement de permettre un meilleur contrôle lors de divergences non concomitantes d'état physique des cylindres de travail supérieur et inférieur, comme illustré par les courbes de la

figure 3 . Autrement dit, la méthode prévoit ainsi que tous les moyens de déplacement longitudinaux supérieur et inférieur sont actionnés individuellement afin de repositionner les cylindres de travail supérieur et inférieur sous des offsets individuels en fonction du signal de régulation. - Un ensemble de sous-revendications présente également des modes avantageux d'exécuter l'invention.

- Des exemples de réalisation et d'application sont fournis à l'aide de figures décrites :

- Figure 4

- Mode de réalisation d'une cage de laminoir selon l'invention (vue de côté),

- Figure 5

- Vue zoomée de la dite cage selon

figure 4 , - Figure 6

- Vue partielle de dessus de la dite cage selon

figure 4 ou 5 , - Figure 7

- Exemple de paramètres étendus de mesures complémentaires et adaptés à une mesure de divergence d'état physique d'au moins un des cylindres de travail,

- Figure 8

- Méthode de régulation multi-cages selon l'invention.

-

Figure 4 présente un mode de réalisation d'une cage de laminoir selon l'invention, ici de type 18-Hi ou X-HI®. La cage est présentée sous une vue de côté, ici par exemple côté opérateur (ou côté moteur où des allonges et motorisations sont prévues pour entrainer au moins des cylindres de la cage). - La dite cage de laminoir dispose, de part et d'autre de la ligne de passe du produit métallique (PM) en défilement, d'une paire de cylindres d'appui supérieur et inférieur (CAS, CAI), d'une paire de cylindres intermédiaires supérieur et inférieur (CIS, CII), d'une paire de cylindres de travail (CTS, CTI). La cage est équipée d'un dispositif de contrôle de stabilité de laminage par positionnement des cylindres de travail pour laminage d'un produit métallique (PM) en défilement et comprend :