CN112976166A - 木材智能横向锯切系统 - Google Patents

木材智能横向锯切系统 Download PDFInfo

- Publication number

- CN112976166A CN112976166A CN202110313277.XA CN202110313277A CN112976166A CN 112976166 A CN112976166 A CN 112976166A CN 202110313277 A CN202110313277 A CN 202110313277A CN 112976166 A CN112976166 A CN 112976166A

- Authority

- CN

- China

- Prior art keywords

- wood

- unit

- conveying

- cut

- saw blade

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27B—SAWS FOR WOOD OR SIMILAR MATERIAL; COMPONENTS OR ACCESSORIES THEREFOR

- B27B5/00—Sawing machines working with circular or cylindrical saw blades; Components or equipment therefor

- B27B5/02—Sawing machines working with circular or cylindrical saw blades; Components or equipment therefor characterised by a special purpose only

- B27B5/06—Sawing machines working with circular or cylindrical saw blades; Components or equipment therefor characterised by a special purpose only for dividing plates in parts of determined size, e.g. panels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27B—SAWS FOR WOOD OR SIMILAR MATERIAL; COMPONENTS OR ACCESSORIES THEREFOR

- B27B27/00—Guide fences or stops for timber in saw mills or sawing machines; Measuring equipment thereon

- B27B27/02—Guide fences or stops for timber in saw mills or sawing machines; Measuring equipment thereon arranged laterally and parallel with respect to the plane of the saw blade

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27B—SAWS FOR WOOD OR SIMILAR MATERIAL; COMPONENTS OR ACCESSORIES THEREFOR

- B27B31/00—Arrangements for conveying, loading, turning, adjusting, or discharging the log or timber, specially designed for saw mills or sawing machines

- B27B31/006—Arrangements for conveying, loading, turning, adjusting, or discharging the log or timber, specially designed for saw mills or sawing machines with chains or belts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B27—WORKING OR PRESERVING WOOD OR SIMILAR MATERIAL; NAILING OR STAPLING MACHINES IN GENERAL

- B27B—SAWS FOR WOOD OR SIMILAR MATERIAL; COMPONENTS OR ACCESSORIES THEREFOR

- B27B5/00—Sawing machines working with circular or cylindrical saw blades; Components or equipment therefor

- B27B5/29—Details; Component parts; Accessories

Abstract

木材智能横向锯切系统,用于切割100‑700mm的木材,包括:包括用于沿垂直于待切割木材的长度方向的方向向前输送木材的第一输送单元的木材输送单元;木材切割单元,包括用于检测木材缺陷的位置的木材扫描单元以及用于在待切割木材向前输送时沿垂直于待切割木材的长度方向的方向切割木材的木材锯切单元,木材锯切单元包括至少一组锯片以及用于驱动锯片在切割位置和预切割位置之间移动的锯片驱动单元;用于控制木材智能横向锯切系统工作的控制单元以及支架单元;木材扫描单元将坐标信号传输给控制单元,锯片驱动单元将位置信号传输给控制单元,控制单元基于坐标信号、位置信号以及第一输送单元的输送速度控制锯片驱动单元驱动锯片。

Description

技术领域

本发明涉及一种木材智能横向锯切系统,属于木材加工技术领域。

背景技术

现有技术中针对短规格长度的木材(如橡胶木等)的再锯切工艺,特别是集成材加工,一般使用简单横截锯进行人工切割或者使用优选横截锯自动切割。

针对短规格长度的木材的锯切也称为短料改尺加工,一般地,待切割木材的对象长度为100mm-700mm,由于木材过短时实际使用价值较小,故短料改尺加工后木材的有效规格长度最短为80mm。相较于常见长度为1m-6m的规格的木材原料,短料改尺的加工的难度比较大。

采用人工方式进行短料改尺时,需要人工将待切割木材放置在简单横截锯(如马氏气动断料锯)的合适位置,操作人员进行工作时与锯片的距离较近,该方法效率低,安全性非常差。

目前市面上还存在一种沿待切割木材长度方向(纵向)直线进料的优选横截锯,如优必选Speed200型快速横截锯。优选横截锯在切割木材时,操作人员仅需将待切割木材放置在传送带上,之后传送带将待切割木材运送至切割区域,待切割木材例如被压轮下压固定等后方可进行定位切割,其效率和安全性均有所提高。但优选横截锯需要木材不断的急停锯切,加速送料的循环过程,实际加工速度效率也有明显的瓶颈;针对700mm左右原料,平均锯切2-3刀,目前最快地的优选横截锯方式,实际加工木材的综合有效移动速度约20m/min左右。

另外,针对长度为100mm-700mm的短木材,现有的优选横截锯在传送木材时容易卡料。具体来说,当用于固定待切割木材的多个压轮的直径过小时,其与待切割木材的边线发生接触,压轮受到的水平方向的作用力较大,使得压轮无法及时向上移动,木材被卡死;而当增加压轮直径后,多个压轮之间的距离会相应增加,较短的木材在运送过程中,木材可能无法被多个压轮同时下压在传送带上,例如,当仅存在一个压轮对木材下压固定时,木材甚至会被压的一边翘起,此时,木材无法被精确切割,切面质量差,且木材可能无法进入后级的压轮下方,严重时只能停机进行位置调整。所以使用优选横截锯进行短料改尺时,效率同样偏低且锯切效果差。

发明内容

本发明所要解决的技术问题在于针对现有技术的不足,提供一种木材智能横向锯切系统,其能够沿垂直于待切割木材的长度方向的方向输送木材,提高了木材的输送和切割速度。

本发明所要解决的技术问题是通过如下技术方案实现的:

本发明提供一种木材智能横向锯切系统,用于切割长度为100mm-700mm的木材,其特征在于,所述木材智能横向锯切系统包括:

木材输送单元,其包括用于沿垂直于待切割木材的长度方向的方向向前输送木材的第一输送单元;

木材切割单元,其包括:

木材扫描单元,所述木材扫描单元用于检测木材缺陷的位置;

木材锯切单元,所述木材锯切单元用于在待切割木材向前输送时沿垂直于待切割木材的长度方向的方向切割木材,其包括至少一组锯片以及锯片驱动单元,所述锯片驱动单元用于驱动所述锯片在切割位置和预切割位置之间移动;

控制单元以及支架单元,所述控制单元用于控制所述木材智能横向锯切系统工作;

其中,所述木材扫描单元用于将包含所述缺陷位置坐标的坐标信号传输给所述控制单元,所述锯片驱动单元用于将包含所述锯片实时位置的位置信号传输给所述控制单元,所述控制单元基于所述坐标信号、所述位置信号以及所述第一输送单元的输送速度控制所述锯片驱动单元驱动所述锯片。

为了使所述第一输送单元能够沿垂直于待切割木材的长度方向的方向向前输送木材,所述第一输送单元包括链板传动机构,所述链板传动机构包括链条、链块底座、支撑链块以及链板挡块,所述支撑链块用于承托待切割木材,所述链板挡块用于推动待切割木材向前运动;所述链块底座用于将所述支撑链块和所述链板挡块固定在所述链条上,所述链板挡块均匀间隔设置。

为了适应木材上缺陷位置的随机性,使得木材智能横向锯切系统能够处理各种木材,所述待切割木材位于所述支撑链块上方的位置处没有缺陷。

为了矫正木材的姿态,使木材进行切割前被有效定位,所述第一输送单元还包括对齐压轮,所述对齐压轮用于施加给所述待切割木材一向下或/和向后的力,所述对齐压轮通过对齐气缸可移动的设置在支撑链块的上方。

为了辅助支撑输送木材、防止木材上下倾斜以及承接并输送被切割后落下的木材,所述木材输送单元还包括第二输送单元和第三输送单元;所述第二输送单元位于所述第一输送单元的左右两侧且所述第二输送单元的支撑面与所述第一输送单元的支撑面的高度相同;所述第三输送单元位于所述第一输送单元的左右两侧且所述第三输送单元的支撑面的高度低于所述第一输送单元的支撑面的高度;所述第二输送单元和所述第三输送单元沿木材输送的方向间隔设置,所述第一输送单元、第二输送单元、第三输送单元的输送速度相同。

为了将待切割木材固定在所述第一输送单元上以便于所述木材锯切单元进行切割,所述木材切割单元还包括木材压紧单元,所述木材压紧单元用于将待切割木材固定在所述第一输送单元上,其包括履带压紧装置;所述履带压紧装置包括多个由第一压料气缸上下驱动的第一压料轮以及由动力电机驱动的履带,多个所述第一压料轮沿木材的输送方向水平设置,所述第一压料轮上沿周向设有凹槽,所述履带部分嵌入所述凹槽内;位于多个所述第一压料轮下方的所述履带水平设置,位于多个所述第一压料轮后方的所述履带倾斜向上设置。

为了使木材压紧单元能够压紧更大厚度范围的木材,所述木材压紧单元还包括用于调节所述履带压紧装置高度的高度调节机构。

进一步地,所述木材压紧单元还包括压轮压紧装置;所述履带压紧装置和压轮压紧装置沿木材的输送方向依次设置;所述压轮压紧装置包括多个由第二压料气缸上下驱动的第二压料轮以及围绕在多个所述第二压料轮外的压紧皮带。

进一步地,所述锯片驱动单元包括用于改变所述锯片高度位置的摆臂单元、用于驱动所述锯片旋转的锯切电机单元以及用于在平行于待切割木材长度方向的方向上改变所述锯片位置的横向驱动单元;所述锯切电机通过传动机构以及位于所述锯片中心的锯轴带动所述锯片旋转。

进一步地,所述木材锯切单元包括三组锯片,每组所述锯片包括两片锯片,所述两片锯片分别设置在所述第一输送单元左右两侧。

本发明通过设置木材输送单元,使得木材智能横向锯切系统能够沿垂直于待切割木材的长度方向的方向输送木材,提高了木材的输送速度;采用第一输送单元和第二输送单元共同输送木材,木材被放置于第一输送单元上时,可以被第二输送单元辅助支撑输送,从而可以将木材的任意位置放置在第一输送单元上;第二输送单元和第三输送单元间隔设置的方式则可以增大木材扫描单元的扫描范围;包括履带压紧装置的木材压紧单元则可以将木材牢固的压在第一输送单元上,以便于木材锯切单元在待切割木材向前输送时沿垂直于待切割木材的长度方向的方向切割木材。本发明木材智能横向锯切系统在保证了操作人员安全的情况下,每分钟可以锯切200片以上的木材,极大的提高了生产效率。

下面结合附图和具体实施例,对本发明的技术方案进行详细地说明。

附图说明

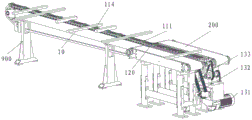

图1为本发明木材智能横向锯切系统的整体结构示意图;

图2为本发明第一输送单元和第二输送单元的结构示意图;

图3为本发明链条、链块底座、链板挡块以及支撑链块的局部放大示意图;

图4为本发明对齐压轮处的局部放大示意图;

图5为本发明木材压紧单元的结构示意图;

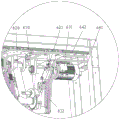

图6为本发明木材锯切单元的结构示意图;

图7为本发明木材锯切单元的局部放大图。

具体实施方式

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“水平”等指示的方位或位置关系仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

图1为本发明木材智能横向锯切系统的整体结构示意图。如图1所示,本发明木材智能横向锯切系统用于切割长度为100mm-700mm的木材,其包括支架单元900、木材输送单元、木材切割单元以及控制单元(图中未示出),所述控制单元用于控制所述木材智能横向锯切系统工作。

所述支架单元900用于支撑木材输送单元、木材切割单元等,以保证木材智能横向锯切系统能够稳定的进行木材切割。本发明并不限制所述支架单元900的具体结构,本领域技术人员可以根据实际情况进行调整。

所述木材输送单元用于沿垂直于待切割木材的长度方向的方向(横向)输送木材,其包括第一输送单元100、第二输送单元200、第三输送单元300,其中所述第一输送单元100、第二输送单元200、第三输送单元300的输送速度相同。

所述第一输送单元100用于沿垂直于待切割木材的长度方向的方向输送木材,在本发明中,定义木材的输送方向为前方,即所述第一输送单元100用于沿垂直于待切割木材的长度方向的方向向前输送木材。

在现有技术中,木材的自动化切割均是沿木材的长度方向(纵向)将待切割木材移动至锯片处,随后木材停止移动,旋转的锯片通过上下移动以对静止的木材进行切割。而本发明创造性的沿垂直于待切割木材的长度方向的方向输送木材,横向放置的木材仅移动略长于其宽度的距离后,便可进行下一根木材的切割,而且在切割过程中,木材不停下而是继续向前移动,极大的增加了木材的输送和切割速度。

图2为本发明第一输送单元和第二输送单元的结构示意图;图3为本发明链条、链块底座、链板挡块以及支撑链块的局部放大示意图。如图2和图3所示,所述第一输送单元100优选采用链板传动方式进行输送,例如,所述第一输送单元100包括链板传动机构,所述链板传动机构包括链条111、链块底座112以及支撑链块113,所述支撑链块113设置在所述链条111上,用于承托待切割木材10,所述链块底座112用于将所述支撑链块113固定在所述链条111上,所述第一输送单元100还包括均匀间隔设置在所述支撑链块113上的链板挡块114,在输送木材时,木材被放置在所述支撑链块113上,所述链板挡块114推动待切割木材10向前运动。

根据待切割木材10的宽度以及机器的响应等要求,优选地,相邻两个所述链板挡块114之间的距离为150mm-400mm。此时,所述第一输送单元100按照20m/min以上速度运行时,平均每分钟锯切木材60-200片以上,其速度大大的超过了传统的横截锯。

在本实施例中,为了节省成本且易于安装,可以使用所述支撑链块113作为所述链板挡块114。换句话说,所述第一输送单元100的链条111上连续设置有链块底座112和支撑链块113,在所述支撑链块113远离链块底座112的一侧,多个另一支撑链块均匀间隔设置,所述另一支撑链块与所述支撑链块113形成台阶,以利于待切割木材10的运输。

所述第一输送单元100还包括动力单元,用于驱动链条111运动。例如,所述动力单元可以包括主动进料电机131、动力链轮132以及传动链条133等机构,以带动链条111运动,所述动力单元为现有技术,在此不再赘述。本发明并不限制动力单元的类型,所述链条111还可以采用其他现有方式驱动。

本发明还可以采用其他方式作为第一输送单元100,例如采用磁悬浮方式或者皮带方式等进行输送。

需要补充的是,现有技术中进行木材切割时,对于木材的放置位置存在诸多限制。例如,为了固定木材以保证切割的精确性,往往需要压住木材的两端,然而木材上缺陷(如节疤、裂缝等,需要锯切去除)的位置是随机的,即缺陷可能出现在木材的端部等,此时,由于需要固定木材,传统的切割方式无法针对具有特殊位置缺陷的木材进行切割。

在本发明中,采用横向进料的方式可以有效避免上述问题的发生。本发明的待切割木材在放置于第一输送单元100上时,只要保证其位于所述支撑链块113上方的位置处没有缺陷便可。

上述木材的放置方式可以通过人工手工放置或者机器自动上料。若一块木材上无法找到能够放置在所述支撑链块113的位置(即该木块存在多处缺陷,且多处缺陷相互之间的距离均小于60mm),意味着该木材几乎没有作为集成材的使用价值,无需再进行切割。

为了增加本发明的适用范围,所述支撑链块113和所述链板挡块114的宽度为60mm-80mm,从而可以最大化的避免木材浪费,与现有技术相比,本发明木材智能横向锯切系统能够切割的木材种类更多。

人工手工放置或者机器自动上料时,被放置的木材的长度方向可能不与其输送方向垂直,即木材被倾斜放置,为了矫正木材的姿态,本发明第一输送单元100还包括对齐压轮130。图4位本发明对齐压轮处的局部放大示意图,如图4所示,所述对齐压轮130可以通过对齐气缸131或者弹簧(图中未示出)等可移动的设置在支撑链块113的上方,用于施加给待切割木材一向下或/和向后的力,以使被放置的木材的长度方向与其输送方向垂直,并保证其厚度方向不发生翻转。进一步地,所述第一输送单元100还包括报警单元,所述报警单元与所述控制单元电性连接,当所述对齐压轮130发生卡料或者其他组件工作发生意外时,所述报警单元被触发。所述报警单元可以使用现有的多种报警方式,例如其可以以声音或闪光的方式报警,或者所述报警单元为限位开关,当报警单元被触发后,木材智能横向锯切系统停机。

优选地,所述对齐压轮130的直径为140mm,宽度为68mm-80mm。该尺寸的对齐压轮130对于平均厚度为25mm、平均宽度为50mm的木材,可以比较好的保障厚度通过性和压紧力,同时,如果出现木材站立的情况,压轮又可以挡住木材进入后续压紧,并触发限位开关停机,避免造成后续气缸和皮带的损伤。对齐压轮130的尺寸尽量取标准加工宽度中的的标号。进一步地,本发明并不限制所述对齐压轮130的高度,即不限制所述对齐压轮130与所述支撑链块113之间的距离,本领域技术人员可以根据实际情况进行调整。

所述第二输送单元200位于所述第一输送单元100的左右两侧且所述第二输送单元200的支撑面与所述第一输送单元100的支撑面高度相同,所述第二输送单元200用于在所述第一输送单元100输送木材的同时辅助支撑输送木材,防止木材移动。

鉴于木材上缺陷的随机性,在将待切割木材放置于支撑链块113后,支撑链块113可能位于木材的中部,也可能位于木材的端部。当支撑链块113处于木材端部下方时,木块由于自重可能发生掉落,本发明通过设置所述第二输送单元200来避免上述问题的发生。

在本实施例中,所述第二输送单元200的实现方式包括但不限于皮带传送。即所述第二输送单元200包括皮带传送机构,所述皮带传送机构的皮带可以由所述第一输送单元100中的动力单元进行驱动,也可以由单独的动力单元进行驱动。

需要补充的是,虽然理论上所述第二输送单元200与所述第一输送单元100的输送速度相同,然而在实际情况下,由于机械精度、机械磨损以及震动等原因,二者的输送速度在某一时刻可能会不同。此时,输送速度较快的输送单元施加给木材的作用力较大,使得位于支撑链块113上方的木材的长度方向不再垂直于木材的输送方向,不利于后续切割。

为解决上述问题,本发明在所述第一输送单元100与所述第二输送单元200之间设置流利条120,具体来说,所述流利条120位于所述第一输送单元100的左右两侧,且所述流利条120的支撑面与第一输送单元100的支撑面的高度相同。流利条的作用是对木条的非夹紧悬空未知提供一个支撑,并减少因为滑动摩擦力造成的木条偏转不垂直。当所述第二输送单元200与所述第一输送单元100的输送速度不同时,位于二者中间的流利条120能够有效防止木材发生倾斜。

所述第三输送单元300位于所述第一输送单元100的左右两侧且所述第三输送单元300的支撑面的高度低于所述第一输送单元100的支撑面的高度,所述第三输送单元300用于在待切割木材被切割后承接并输送落下的木材。与所述第二输送单元200类似,所述第三输送单元300的实现方式包括但不限于皮带传送,即其可以包括皮带传送机构,且皮带传送机构的皮带可以由所述第一输送单元100中的动力单元进行驱动,也可以由单独的动力单元进行驱动。通过将所述第三输送单元300的支撑面的高度设置为低于所述第一输送单元100的支撑面的高度,可以便于木材智能横向锯切系统切割木材。

所述第二输送单元200和所述第三输送单元300沿木材输送的方向间隔设置,即在木材输送的方向上,所述第二输送单元200和所述第三输送单元300之间存在一间隙。

所述木材切割单元包括木材扫描单元400、木材压紧单元500以及木材锯切单元600。

所述木材扫描单元400用于扫描木材的上下表面,以检测木材缺陷的位置,当扫描完成后可以通过视觉软件处理分析得到缺陷的具体位置坐标,并将包含所述缺陷位置坐标的坐标信号传输给所述控制单元。所述木材扫描单元400位于所述第二输送单元200和所述第三输送单元300之间的所述间隙处(如图4所示),示例性的,木材扫描单元400包括四个扫描相机,用于检测木材上表面的缺陷的两个扫描相机位于所述间隙的上方,且分别位于第一输送单元100的左右两侧;用于检测木材下表面的缺陷的另外两个扫描相机位于所述间隙的下方,且分别位于第一输送单元100的左右两侧。

通过上述设置,在待切割木材经过所述间隙时,所述木材扫描单元400能够扫描木材除了处于第一输送单元100上的位置处的其它位置的缺陷,从而可以使得木材智能横向锯切系统能够精确地进行木材切割。

通过相机等对木材缺陷位置进行扫描定位以及分析等为现有技术,在此不再赘述。

所述木材压紧单元500用于将待切割木材固定在所述第一输送单元100上,以便于所述木材锯切单元600进行切割。

图5为本发明木材压紧单元的结构示意图。如图5所示,所述木材压紧单元500包括履带压紧装置510,所述履带压紧装置510包括多个由第一压料气缸511上下驱动的第一压料轮512以及由动力电机515驱动的履带513,多个所述第一压料轮512沿木材的输送方向水平设置,且每个所述第一压料轮512在所述第一压料气缸511的驱动下可以上下移动。所述第一压料气缸511等组件例如可以安装在作为支架单元900一部分的履带压架910上。

履带513设置在多个所述第一压料轮512外。为了防止履带513与第一压料轮512脱离,所述第一压料轮512上沿周向设有凹槽,所述履带513部分嵌入所述凹槽内。所述木材压紧单元500还包括支撑轮514,所述支撑轮514用于调节所述履带513的张紧度。优选地,所述履带513的运行速度与所述第一输送单元100的输送速度相同。即在木材进入所述木材压紧单元500下方,被履带513压在所述支撑链块113上进行输送时,木材与其上方的履带513以及其下方的支撑链块113保持相对静止。

更具体地,位于多个所述第一压料轮512下方的所述履带513水平设置,位于多个所述第一压料轮512后方(靠近所述第二输送单元200的方向)的所述履带513倾斜向上设置。

仅采用直径较小的压轮将待切割木材压紧时,木材的过弯半径小,容易发生卡料,通过性差。本发明将履带513包覆在第一压料轮512外,利用履带513与木材直接接触,履带513与木材之间的摩擦力较大,有助于木材的固定定位。进一步地,所述履带513倾斜向上设置的部分能够利用其自身的弹性及韧性避免木材卡料的发生。

所述第一压料气缸511通过驱动第一压料轮512上下运动能够调节履带513与支撑链块113之间的距离,从而使木材压紧单元500可以将不同厚度的木材压紧在履带513与支撑链块113之间。

进一步地,本发明所述木材压紧单元500还包括用于调节所述履带压紧装置510高度的高度调节机构,例如所述高度调节机构例如通过蜗轮蜗杆升降机等来调节所述履带压紧装置510的整体高度,以使木材压紧单元500能够压紧更大厚度范围的木材。本发明并不限制所述高度调节机构的具体实现方式,本领域技术人员可以采用现有技术中的各种机构来实现所述履带压紧装置510的高度调节。

需要补充的是,本发明中所述木材压紧单元500也可以采用压轮压紧装置520将待切割木材固定在所述第一输送单元100上。所述压轮压紧装置520与所述履带压紧装置510相比,区别在于采用没有动力驱动的压紧皮带523代替由动力电机515驱动的履带513。即所述压轮压紧装置520包括多个由第二压料气缸521上下驱动的第二压料轮522以及围绕在多个所述第二压料轮522外的压紧皮带523,示例性的,所述第二压料气缸521等组件可以安装在作为支架单元900一部分的压轮架920上。由于压轮压紧装置520上没有设置履带513等组件,其占用体积较小,在锯片进行切割时,对锯片的干扰也较小,因此,木材位于压轮压紧装置520下方时,锯片能够切割的范围更大。

在本实施例中,优选地,所述木材压紧单元500包括沿木材的输送方向依次设置的履带压紧装置510和压轮压紧装置520。其中,与所述支撑链块113和所述链板挡块114的宽度对应,所述履带513、第一压料轮512以及所述压紧皮带523和第二压料轮522的宽度也为60mm-80mm。

图6为本发明木材锯切单元的结构示意图;图7为本发明木材锯切单元的局部放大图。如图6和图7所示,所述木材锯切单元600用于在待切割木材向前输送时沿垂直于待切割木材的长度方向的方向切割木材,其例如可以安装在作为支架单元900的一部分的龙门架930上,所述木材输送单元从所述龙门架930内穿过。所述木材锯切单元600包括至少一组锯片610以及驱动所述锯片610运动的锯片驱动单元,优选地,每组所述锯片610包括分别设置在第一输送单元100左右两侧的两片锯片610,所述锯片610的切割方向与木材的输送方向平行。所述锯片驱动单元不仅能够驱动锯片610运动,使锯片610在切割位置(切割木材时所处的位置)和预切割位置(即锯片610的初始位置或是在完成上一次切割任务时所在的切割位置的上方等)之间移动,还能够将包含锯片实时位置的位置信号传输给控制单元(例如通过红外传感器或步进电机等检测锯片610的实时位置后再进行传输)。

需要强调的是,在本发明中的所述至少一组锯片610中,不同组的锯片610的切割范围是相互重合的。即多组锯片610可以对同一木材的不同位置进行切割,也可以分别对不同的木材进行切割。

另外,每组所述锯片610也可以包括一片锯片,所述一片锯片可以移动至所述第一输送单元100左右两侧。或者,每组所述锯片610也可以包括三片或更多片锯片。本发明并不限制每组锯片的数量。

由于木材上可能存在多处缺陷,为了对同一木材进行多次切割,并且为了同时对不同木材进行切割,本实施例中所述锯片610的设置数量优选为三组。

在所述木材扫描单元400将包含木材的缺陷位置坐标的坐标信号传输给所述控制单元后,所述控制单元基于所述坐标信号以及第一输送单元100的输送速度,控制所述锯片610下落到待切割木材的正前方,随着待切割木材向前输送,其在经过所述锯片610时被切割,随后所述锯片610抬起或移动至预切割位置以为下一次切割做准备。

本发明并不限制锯片驱动单元的具体实现方式。示例性的,在本实施例中,所述锯片驱动单元包括用于改变所述锯片610高度位置的摆臂单元620、用于驱动锯片610旋转的锯切电机单元以及用于在平行于待切割木材长度方向上改变所述锯片610位置的横向驱动单元。

所述锯切电机单元例如包括锯切电机631,所述锯切电机631通过传动机构632以及位于锯片中心的锯轴带动锯片610旋转。为了减少摆臂单元620的负载,提高其工作速度,在所述摆臂单元620驱动锯片运动的过程中,所述锯切电机631的位置不发生改变。

具体来说,在本发明中,所述锯片并不直接设置在锯切电机631的输出轴上,所述锯切电机631的动力是通过传动机构632间接传递至所述锯片上,通过设置传动机构632,可以改变锯切电机631与所述锯片之间的相对位置,使得二者分开设置,从而减轻摆臂单元620下压或上抬锯片时的负载。

所述传动机构632可以采用传动带传动、链条传动或者万向传动轴传动等。

所述锯片610可旋转的设置在摆臂单元620下方,所述摆臂单元620在抬锯气缸621的带动下实现抬起和下落,从而实现锯片610的抬起和下落。

所述横向驱动单元包括横向移动电机641、导轨642以及滑块643,所述导轨642的中心线与待切割木材的长度方向平行,所述滑块643可移动的设置在所述导轨642内并由横向移动电机641通过例如皮带驱动,设置有所述锯片610的所述摆臂单元620以及所述锯切电机631固定设置在滑块643下方,从而通过横向移动电机641带动锯片610沿与待切割木材的长度方向平行的方向运动。其中,横向移动电机641需要具有高响应,高精度的特点,以保证锯片610够高速、精准的定位到木材需要锯切的坐标位置。

下面以设置三组锯片为例对本发明中的锯切过程进行说明。此时,两组锯片沿输送木材的方向设置在履带压紧装置510的左右两侧,而另一组锯片设置在压轮压紧装置520左右两侧。

在锯切过程中,控制单元会实时优化分配给每个锯片的任务,优化的原则是使得锯片执行下一次锯切需要移动的距离最小,其可以基于锯片的实时位置、待切割木材的实时位置以及待切割木材需要切割的位置确定,所述距离越小意味可以更高速的响应。

具体来说,当待切割木材经过木材扫描单元400的检测后,控制单元收到木材扫描单元400传输的包含所述缺陷位置坐标的坐标信号,此时控制单元可以确定该待切割木材需要切割的刀数(例如,需要切割两刀),再结合锯片驱动单元传输的包含锯片实时位置的位置信号以及第一输送单元100的输送速度等参数,控制单元通过计算比较便可确定移动距离较少的两个锯片,于是控制单元控制锯片驱动单元将锯片在合适的时刻移动至待切割木材前方,从而完成切割。

需要补充的是,为了完全锯断木材并防止锯片损伤木材智能横向锯切系统,所述锯片在处于切割位置时,所述锯片的最底端比所述第一输送单元100的支撑面低2mm-3mm,在平行于待切割木材长度方向的方向上,所述锯片与所述支撑链块113之间至少间隔10mm。

下面对本发明木材智能横向锯切系统的工作过程进行说明。

首先,通过自动上料机或者人工将待切割木材放置在第一输送单元100的支撑链块113上,其中所述待切割木材位于所述支撑链块113上方的位置处无缺陷,且所述待切割木材的长度方向与输送方向垂直。

此时,由于第一输送单元100、第二输送单元200以及流利条120的支撑面的高度相同,所述待切割木材在支撑链块113、第二输送单元200以及流利条120的共同支撑下向前运动。

在经过所述对齐压轮130下方时,对齐压轮130矫正待切割木材的姿态,以保证在后续切割过程中,所述待切割木材的长度方向与输送方向垂直。

随后,待切割木材离开第二输送单元200以及流利条120的支撑面,仅由第一输送单元100支撑,并进入所述第二输送单元200和所述第三输送单元300之间的间隙处。位于所述第二输送单元200和所述第三输送单元300之间的所述间隙处的所述木材扫描单元400对待切割木材的上下表面进行检测,并将包含所述缺陷位置坐标的坐标信号传输给所述控制单元。

经过扫描检测后的待切割木材继续被第一输送单元100向前输送,然后被木材压紧单元500的履带压紧装置510牢固的压在支撑链块113上,同时控制单元基于木材扫描单元400传输的包含所述缺陷位置坐标的坐标信号、锯片驱动单元传输的包含锯片实时位置的位置信号以及第一输送单元100的输送速度等参数,选择合适的锯片,并控制所选择的锯片从预切割位置移动到切割位置。

随着待切割木材继续被向前输送,在经过处于切割位置的锯片时被切割。被切割下来的木材被第三输送单元300承接后继续向前输送,剩余的木材继续被切割或者结束切割工序。

本发明通过设置木材输送单元,使得木材智能横向锯切系统能够沿垂直于待切割木材的长度方向的方向输送木材,提高了木材的输送速度;采用第一输送单元和第二输送单元共同输送木材,木材被放置于第一输送单元上时,可以被第二输送单元辅助支撑输送,从而可以将木材的任意位置放置在第一输送单元上;第二输送单元和第三输送单元间隔设置的方式则可以增大木材扫描单元的扫描范围;包括履带压紧装置的木材压紧单元则可以将木材牢固的压在第一输送单元上,以便于木材锯切单元在待切割木材向前输送时沿垂直于待切割木材的长度方向的方向切割木材。本发明木材智能横向锯切系统在保证了操作人员安全的情况下,每分钟可以锯切200片以上的木材,极大的提高了生产效率。

Claims (10)

1.一种木材智能横向锯切系统,其特征在于,用于切割长度为100mm-700mm的木材,所述木材智能横向锯切系统包括:

木材输送单元,其包括用于沿垂直于待切割木材的长度方向的方向向前输送木材的第一输送单元;

木材切割单元,其包括:

木材扫描单元,所述木材扫描单元用于检测木材缺陷的位置;

木材锯切单元,所述木材锯切单元用于在待切割木材向前输送时沿垂直于待切割木材的长度方向的方向切割木材,其包括至少一组锯片以及锯片驱动单元,所述锯片驱动单元用于驱动所述锯片在切割位置和预切割位置之间移动;

控制单元以及支架单元,所述控制单元用于控制所述木材智能横向锯切系统工作;

其中,所述木材扫描单元用于将包含所述缺陷位置坐标的坐标信号传输给所述控制单元,所述锯片驱动单元用于将包含所述锯片实时位置的位置信号传输给所述控制单元,所述控制单元基于所述坐标信号、所述位置信号以及所述第一输送单元的输送速度控制所述锯片驱动单元驱动所述锯片。

2.如权利要求1所述的木材智能横向锯切系统,其特征在于,所述第一输送单元包括链板传动机构,所述链板传动机构包括链条、链块底座、支撑链块以及链板挡块,所述支撑链块用于承托待切割木材,所述链板挡块用于推动待切割木材向前运动;所述链块底座用于将所述支撑链块和所述链板挡块固定在所述链条上,所述链板挡块均匀间隔设置。

3.如权利要求2所述的木材智能横向锯切系统,其特征在于,所述待切割木材位于所述支撑链块上方的位置处没有缺陷。

4.如权利要求3所述的木材智能横向锯切系统,其特征在于,所述第一输送单元还包括对齐压轮,所述对齐压轮用于施加给所述待切割木材一向下或/和向后的力,所述对齐压轮通过对齐气缸可移动的设置在支撑链块的上方。

5.如权利要求1所述的木材智能横向锯切系统,其特征在于,所述木材输送单元还包括第二输送单元和第三输送单元;所述第二输送单元位于所述第一输送单元的左右两侧且所述第二输送单元的支撑面与所述第一输送单元的支撑面的高度相同;所述第三输送单元位于所述第一输送单元的左右两侧且所述第三输送单元的支撑面的高度低于所述第一输送单元的支撑面的高度;所述第二输送单元和所述第三输送单元沿木材输送的方向间隔设置,所述第一输送单元、第二输送单元、第三输送单元的输送速度相同。

6.如权利要求1所述的木材智能横向锯切系统,其特征在于,所述木材切割单元还包括木材压紧单元,所述木材压紧单元用于将待切割木材固定在所述第一输送单元上,其包括履带压紧装置;所述履带压紧装置包括多个由第一压料气缸上下驱动的第一压料轮以及由动力电机驱动的履带,多个所述第一压料轮沿木材的输送方向水平设置,所述第一压料轮上沿周向设有凹槽,所述履带部分嵌入所述凹槽内;位于多个所述第一压料轮下方的所述履带水平设置,位于多个所述第一压料轮后方的所述履带倾斜向上设置。

7.如权利要求6所述的木材智能横向锯切系统,其特征在于,所述木材压紧单元还包括用于调节所述履带压紧装置高度的高度调节机构。

8.如权利要求6所述的木材智能横向锯切系统,其特征在于,所述木材压紧单元还包括压轮压紧装置;所述履带压紧装置和压轮压紧装置沿木材的输送方向依次设置;所述压轮压紧装置包括多个由第二压料气缸上下驱动的第二压料轮以及围绕在多个所述第二压料轮外的压紧皮带。

9.如权利要求1所述的木材智能横向锯切系统,其特征在于,所述锯片驱动单元包括用于改变所述锯片高度位置的摆臂单元、用于驱动所述锯片旋转的锯切电机单元以及用于在平行于待切割木材长度方向的方向上改变所述锯片位置的横向驱动单元;所述锯切电机通过传动机构以及位于所述锯片中心的锯轴带动所述锯片旋转。

10.如权利要求9所述的木材智能横向锯切系统,其特征在于,所述木材锯切单元包括三组锯片,每组所述锯片包括两片锯片,所述两片锯片分别设置在所述第一输送单元左右两侧。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202110313277.XA CN112976166A (zh) | 2021-03-24 | 2021-03-24 | 木材智能横向锯切系统 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202110313277.XA CN112976166A (zh) | 2021-03-24 | 2021-03-24 | 木材智能横向锯切系统 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN112976166A true CN112976166A (zh) | 2021-06-18 |

Family

ID=76334449

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202110313277.XA Pending CN112976166A (zh) | 2021-03-24 | 2021-03-24 | 木材智能横向锯切系统 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN112976166A (zh) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113977707A (zh) * | 2021-11-01 | 2022-01-28 | 湖南名选机电有限公司 | 一种缺陷切割装置及木材缺陷扫描切割一体机 |

| CN115431354A (zh) * | 2022-09-05 | 2022-12-06 | 中南林业科技大学 | 一种凹陷竹条智能分选加工系统及方法 |

| CN116973209A (zh) * | 2023-09-25 | 2023-10-31 | 中国林业科学研究院木材工业研究所 | 一种结构用锯材强度等级的连续在线检测装置及方法 |

-

2021

- 2021-03-24 CN CN202110313277.XA patent/CN112976166A/zh active Pending

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN113977707A (zh) * | 2021-11-01 | 2022-01-28 | 湖南名选机电有限公司 | 一种缺陷切割装置及木材缺陷扫描切割一体机 |

| CN115431354A (zh) * | 2022-09-05 | 2022-12-06 | 中南林业科技大学 | 一种凹陷竹条智能分选加工系统及方法 |

| CN116973209A (zh) * | 2023-09-25 | 2023-10-31 | 中国林业科学研究院木材工业研究所 | 一种结构用锯材强度等级的连续在线检测装置及方法 |

| CN116973209B (zh) * | 2023-09-25 | 2023-12-08 | 中国林业科学研究院木材工业研究所 | 一种结构用锯材强度等级的连续在线检测装置及方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN112976166A (zh) | 木材智能横向锯切系统 | |

| CA2077777C (en) | Ending apparatus and method | |

| US4931113A (en) | Veneer edge joinder method and apparatus | |

| US4353276A (en) | Arrangement in machines for processing logs, blocks and like workpieces | |

| US10421210B2 (en) | Workpiece positioning system | |

| CN113771175B (zh) | 全自动智能上料定心旋切堆垛单板加工生产线 | |

| US4823851A (en) | Infeed table for lumber planer machine | |

| US6550605B1 (en) | Apparatus and method for feeding elongated elements | |

| US6089135A (en) | Method and apparatus for bucksawing logs | |

| CN109203085B (zh) | 高速优选截断精刨生产线 | |

| US4317398A (en) | Sawmill apparatus having cant supporting means | |

| CN215038211U (zh) | 木材智能横向锯切系统 | |

| US3687269A (en) | Apparatus for edging and resawing lumber | |

| US5680802A (en) | Method and apparatus for bucksawing logs | |

| US11267157B2 (en) | Method and apparatus for feeding an edger | |

| CA2247065C (en) | Apparatus and method for feeding elongated elements | |

| CN111037656A (zh) | 优化剖切智能生产线 | |

| US20070028729A1 (en) | Infeed system with automated workpiece orientation | |

| CN219235587U (zh) | 一种裁竹破竹流水线 | |

| CA2355371A1 (en) | Method and device for cutting wood | |

| CN218965645U (zh) | 一种木板材智能加工设备 | |

| EP2250007B1 (en) | Crossclipping and bundling system for veneer packets | |

| US20220371218A1 (en) | Sawing Facility And Method For Sawing A Sawing Material | |

| CN212045125U (zh) | 一种全自动节能原木加工木工锯床 | |

| CN211967768U (zh) | 优化剖切智能生产线 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination |