CN111044293B - 一种实现高稳定性发射载荷模拟的试验系统及方法 - Google Patents

一种实现高稳定性发射载荷模拟的试验系统及方法 Download PDFInfo

- Publication number

- CN111044293B CN111044293B CN201911360787.1A CN201911360787A CN111044293B CN 111044293 B CN111044293 B CN 111044293B CN 201911360787 A CN201911360787 A CN 201911360787A CN 111044293 B CN111044293 B CN 111044293B

- Authority

- CN

- China

- Prior art keywords

- throat

- flow area

- throttling device

- air inlet

- exhaust

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01M—TESTING STATIC OR DYNAMIC BALANCE OF MACHINES OR STRUCTURES; TESTING OF STRUCTURES OR APPARATUS, NOT OTHERWISE PROVIDED FOR

- G01M15/00—Testing of engines

- G01M15/02—Details or accessories of testing apparatus

Abstract

本发明提供了一种实现高稳定性发射载荷模拟的试验系统及方法,通过以下步骤实施:确定发射载荷模拟试验系统;给定发射载荷模拟要求的上限曲线和下限曲线、初容室体积要求;选定高压蓄压罐的容积、和高压蓄压罐的初始压力;确定稳定性最好的进气节流喉道流通面积和稳定性最好的排气节流喉道流通面积;通过优化后的试验系统,实施火箭发动机发射初始阶段的发射载荷模拟。本发明通过进气节流装置和排气节流装置配合爆破片方案,解决系统进气节流面积不可控的问题,并通过极限求平均的总体思路确定进气节流装置和排气节流装置的喉道流通面积的方法,使试验系统自身具有居中稳定性,解决了试验时容易出现发射载荷模拟曲线不达标的问题。

Description

技术领域

本发明属于发射载荷模拟领域,涉及一种实现高稳定性发射载荷模拟的试验系统及方法。

背景技术

发射载荷模拟实现方法是一种固体火箭发动机冷发射相关的试验技术,用于研究固体火箭发动机发射初始阶段所受的压力冲击载荷。冷发射技术主要有两种,第一种是采用燃气发生器点火产生燃气为动力源推动导弹出筒,第二种是采用压缩空气作为动力源推动导弹出筒。

国内研究人员对第二类冷发射技术自身有较多研究,主要用于模拟研究载荷作用下的弹道问题。赵克转等使用ADAMS对高压空气冷弹射过程进行了动力学建模仿真;杨风波等对高压弹射装置内弹道进行了建模和计算;谢磊等人对高压空气弹射过程的弹道性能进行了优化设计;徐张宝对高压气动弹射过程控制进行了详细研究。

国内研究人员对第二种冷发射技术发射初始阶段的发射载荷模拟试验技术也进行了一定研究。王正军等人提出一种气体冲击试验计算方法,研究系统各要素对冷发射载荷的影响,有一套初步的固体火箭发动机发射初始阶段发射载荷模拟试验方案。兰宝钢等人公布了一种固体火箭发动机无尾罩气动冲击载荷试验系统,可用于进行固体火箭发动机发射初始阶段发射载荷模拟试验。

然而,虽然固体火箭发动机发射初始阶段的发射载荷模拟试验系统方案已有部分研究,然而现有技术仍存在以下不足:一方面,此类方案仅可初步实现试验功能,初容室进气主要通过爆破片进行节流,爆破片因受到上下游使用工况和加工工艺限制,爆开后的节流面积不可控,试验时容易出现发射载荷模拟曲线不能到设计要求的情况。另一方面,此类方案对爆破片未做深入严格要求,试验时受到干扰因素(例如高压蓄压罐初始压力控制精度不够、大气环境气压变化等),试验时可能出现发射载荷模拟曲线不能满足试验要求情况。

发明内容

为了克服现有技术的不足,本发明人进行了锐意研究,提供了一种发射载荷模拟的高稳定性实现装置及方法,该发射载荷模拟的高稳定性实现方法通过进气节流装置和排气节流装置配合爆破片方案,解决系统进气节流面积不可控的问题,并通过极限求平均的总体思路确定进气节流装置和排气节流装置的喉道流通面积的方法,使试验系统自身具有居中稳定性,解决了试验时容易出现发射载荷模拟曲线不达标的问题,从而完成本发明。

本发明的目的在于提供以下技术方案:

第一方面,一种实现高稳定性发射载荷模拟的试验系统,用于实施实现高稳定性发射载荷模拟的试验方法,该系统中,分别在初容室的进气口端和排气口端设置进气节流装置和排气节流装置,调控进气气流和排气气流。

第二方面,一种实现高稳定性发射载荷模拟的试验方法,该试验方法包括如下步骤:

步骤(1),优化发射载荷模拟试验系统,分别在初容室的进气口和排气口端设置进气节流装置和排气节流装置,调控进气气流和排气气流;

步骤(2),给定发射载荷模拟要求的上限曲线和下限曲线、初容室体积要求;

步骤(3),选定高压蓄压罐的容积、和高压蓄压罐的初始压力;

步骤(4),利用步骤(2)和步骤(3)中已知条件,确定稳定性最好的进气节流喉道流通面积和稳定性最好的排气节流喉道流通面积;

步骤(5),通过配备具有步骤(4)确定的进气节流喉道流通面积和排气节流喉道流通面积的进气节流装置和排气节流装置的试验系统,实施火箭发动机发射初始阶段的发射载荷模拟。

根据本发明提供的一种实现高稳定性发射载荷模拟的试验系统及方法,带来了以下有益技术效果:

(1)本发明提出了一套高稳定性的进气节流装置和排气节流装置设计方法,依次通过获得极下限发射载荷曲线、极上限发射载荷曲线、进气稳定上限临界发射载荷曲线、进气稳定下限临界发射载荷曲线对应的极限喉道流通面积,并采用上、下限平均的总体思路依次确定高稳定的进气节流装置喉道流通面积和排气节流装置喉道流通面积。采用此方法确定的方案,自身具有居中稳定特性,在试验过程中受到其他因素干扰(例如高压蓄压罐初始压力控制精度、外界环境气压变化等)时,发射载荷模拟曲线依然能稳定在要求的上限曲线和下限曲线范围内,满足发射载荷模拟要求,使系统试验时具备高稳定特性;

(2)本发明采用爆破片配备进气节流装置和排气节流装置的技术方案,解决现有系统进气节流面积不可控的问题。

附图说明

图1示出本发明发射载荷模拟试验系统框架示意图;

图2示出本发明发射载荷模拟要求曲线;

图3示出本发明极下限发射载荷模拟曲线示意图;

图4示出本发明极上限发射载荷模拟曲线示意图;

图5示出本发明进气稳定上限临界发射载荷模拟曲线示意图;

图6示出本发明进气稳定下限临界发射载荷模拟曲线示意图;

图7示出采用本发明方法得到的发射载荷模拟曲线示意图。

附图标记说明

1-初容室、2-排气口、3-排气节流装置、4-压紧连接螺栓、5-压紧筒、6-导弹试验件、7-进气节流装置、8-第二爆破片、9-第一爆破片、10-高压蓄压罐、11-爆破间充气阀、12-爆破间放气阀。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明公开的实施方式作进一步详细描述。

如图1所示,根据本发明的第一方面,提供了一种实现高稳定性发射载荷模拟的试验系统,用于实现高稳定性发射载荷模拟的试验方法,该试验系统中,分别在初容室的进气口端和排气口端设置进气节流装置和排气节流装置,调控进气气流和排气气流。

具体地,该试验系统是传统发射载荷模拟试验系统基础上的优化,优化后该发射载荷模拟试验系统包括初容室1、排气口2、排气节流装置3、压紧螺钉压紧连接螺栓4、压紧筒5、导弹试验件6、进气节流装置7、第二爆破片8、第一爆破片9、高压蓄压罐10、爆破间充气阀11、爆破间放气阀12。在初容室的进气口端和排气口端分别设置进气节流装置7和排气节流装置3,以调控进气气流和排气气流。

本发明中,进气节流装置7和排气节流装置3可以采用孔板、节流喷管等形式,配合双层爆破片及上述其他装置,形成了高稳定(抗干扰能力强)的发射载荷模拟系统。

采用上述发射载荷模拟试验系统的流程为:

首先,通过高压气源向高压蓄压罐10充入较高压力的气体,并同时通过开关爆破间充气阀11向第一爆破片9和第二爆破片8间管路充较低压力的气体,使第一爆破片9和第二爆破片8两侧的压力差小于爆破片的爆破压力;

然后,通过开启爆破片间放气阀12泄放第一爆破片9和第二爆破片8间管路压力,随着压力下降,第一爆破片9和第二爆破片8瞬时依次爆破,启动试验;高压蓄压罐10内高压气体依次经过第一爆破片9、第二爆破片8、进气节流装置7,流入初容室1,并最终通过排气口2、排气节流装置3排向大气,在初容室1内获得满足要求的发射载荷曲线,即压力冲击曲线。

根据本发明的第二方面,提供了一种实现高稳定性发射载荷模拟的试验方法,该方法是一种稳定实现固体火箭发动机发射初始阶段的发射载荷的试验方法,包括以下步骤:

步骤(1),优化发射载荷模拟试验系统,分别在初容室的进气口和排气口端设置进气节流装置和排气节流装置,调控进气气流和排气气流;

步骤(2),给定发射载荷模拟要求的上限曲线和下限曲线、初容室体积要求;

步骤(3),选定高压蓄压罐的容积、和高压蓄压罐的初始压力;

步骤(4),利用步骤(2)和步骤(3)中已知条件,确定稳定性最好的进气节流喉道流通面积和稳定性最好的排气节流喉道流通面积;

步骤(5),通过配备具有步骤(4)确定的进气节流喉道流通面积和排气节流喉道流通面积的进气节流装置和排气节流装置的试验系统,实施火箭发动机发射初始阶段的发射载荷模拟。

在本发明步骤(1)中,如图1所示,对传统的发射载荷模拟试验系统进行了优化,优化后该发射载荷模拟试验系统包括初容室1、排气口2、排气节流装置3、压紧螺钉压紧连接螺栓4、压紧筒5、导弹试验件6、进气节流装置7、第二爆破片8、第一爆破片9、高压蓄压罐10、爆破间充气阀11、爆破间放气阀12。在初容室的进气口和排气口端分别设置进气节流装置7和排气节流装置3,以调控进气气流和排气气流。

本发明中,进气节流装置7和排气节流装置3可以采用孔板、节流喷管等形式,配合双层爆破片及上述其他装置,形成了高稳定(抗干扰能力强)的发射载荷模拟系统。

在本发明步骤(2)中,发射载荷模拟要求的上限曲线和下限曲线、初容室体积要求均为开启发射载荷模拟试验的已知条件。

如图2所示,已知发射载荷模拟的要求曲线,即下限曲线和上限曲线,发射载荷达到最大压力前阶段定义为冲压阶段,发射载荷最大压力之后阶段定义为拖尾阶段;图2中,t0表示发射载荷模拟要求的初始时刻,tmax表示发射载荷模拟要求的终止时刻,P2lowmax表示发射载荷模拟要求的下限曲线最大压力,P2upmax表示发射载荷模拟要求的上限曲线最大压力。

在本发明步骤(3)中,选定高压蓄压罐的容积、和高压蓄压罐的初始压力。

(i)高压蓄压罐内初始时刻压力P10=σ1·P2upmax,σ1为高压蓄压罐内初始状态压力倍率参数,取值为6~8。

(ii)高压蓄压罐体积V1=σ2·V2,V2为初容室体积,σ2为高压蓄压罐体积倍率参数,取值为0.2~0.3。

在本发明步骤(4)中,通过以下过程确定稳定性最好的进气节流喉道流通面积和稳定性最好的排气节流喉道流通面积:

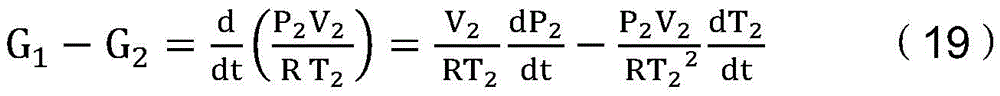

步骤(4-1),建立高压蓄压罐离散控制方程和初容室离散控制方程,求解得到各时刻的初容室内压力P2 [n](上标[n]表示第n时间步物理量的对应值,n=1,2,3,……,N),即为需求的发射载荷模拟曲线;

(a)在高压蓄压罐放气过程阶段:

基于质量守恒定律,高压蓄压罐内质量变化率等于流出流量,即:

其中,m1表示高压蓄压罐内气体的质量;t表示时间;G1表示进气节流装置喉道处的流量。

试验时间极短,放气过程为典型绝热定容放气过程,绝热情况下,压力与温度满足以下关系:

其中P10、T10分别表示高压蓄压罐初始时刻的压力和温度;γ表示气体比热比,高压气源为空气,γ=1.4;P1、T1表示高压蓄压罐内气体在t时刻的压力和温度。

高压蓄压罐内初始时刻和t时刻气体满足理想气体状态方程,即:

将(2)、(3)代入(1)式,则:

整理可得高压蓄压罐内压力控制方程:

进气节流装置喉道处流量满足下述关系:

其中,A1表示进气节流装置喉道流通面积,A2表示排气节流装置喉道流通面积。

对(2)、(4)、(5)式进行时间差分离散并整理,则可得高压蓄压罐离散控制方程如下:

高压蓄压罐经高压气源缓慢充气至初始时刻压力,罐内温度接近常温。则:

P1 [0]=P10 (9)

T1 [0]=T10=288K (10)

高压蓄压罐离散控制方程(6)、(7)和(8)含有2个第n时间步未知量,即P1 [n]、T1 [n],含有4个第n-1时间步量,即P1 [n-1]、T1 [n-1]、P2 [n-1]、T2 [n-1]。

(b)初容室充放气阶段

基于守恒定律,初容室内质量变化等于流入和流出流量之差:

其中,G1为进气节流装置喉道处的流量,G2为排气节流装置喉道处的流量;m2为初容室内气体的质量。

基于热力学第一定律,在dt时间内,外界给予初容室的热量dQ,加上净流入初容室的能量dH0(即由进气节流装置流入初容室的总焓dH01减去由排气节流装置流出初容室的总焓dH02)应等于初容室内的热力学能的变化dI和对外做功dW之和,即:

dQ+dH01-dH02=dI+dW (12)

因试验时间极短,充放气过程为绝热定容充放气过程,外部无传热且不对外做功,即dQ=0和dW=0,则:

dH01-dH02=dI (13)

忽略初容室内的流体速度,dt时间内由进气节流装置流入初容室的总焓应等于流入初容室的质量G1dt乘以单位质量气体所有的总质量焓,即:

dH01=CpT1G1dt=γCVT1G1dt (14)

忽略初容室内的流速速度,dt时间内流出初容室的总焓应等于流出初容室的质量G2dt乘以单位质量气体所有的总质量焓:

dH02=CpT2G2dt=γCVT2G2dt (15)

dt时间内,初容室内的热力学能变化为:

dI=d(m2CvT2)=Cvd(m2T2)=Cv(m2dT2+T2dm2) (16)

将公式(14)、(15)、(16)代入(13)式中,则:

γT1G1dt-γT2G2dt=m2dT2+T2dm2 (17)

另初容室内气体满足理想气体状态方程,即:

将公式(18)代入公式(11),则:

将公式(18)、(11)代入公式(17),则:

排气节流装置流量G2:

对(19)、(20)、(21)式进行时间差分离散并整理,则可得初容室离散控制方程如下:

在试验开始前,初容室通过排气节流孔与大气环境相连,内部压力和温度为大气环境环境压力和温度。初容室内气体初始条件为:

P2 [0]=101325Pa (25)

T2 [0]=288K (26)

初容室离散控制方程(22)、(23)和(24),含有2个第n时间步未知量P2 [n]和T2 [n],含有4个第n-1时间步变量T1 [n-1]、P1 [n-1]、P2 [n-1]和T2 [n-1]。

方程(6)、(7)和(8)联立方程(22)、(23)和(24),并应用公式(9)、(10)、(25)和(26)的初始条件,可依次迭代求得各时刻高压蓄压罐内压力P1 [n](n=1,2,…,N)和温度T1 (n)(n=1,2,…,N),以及各时刻的初容室内压力P2 [n](n=1,2,…,N)和温度T2 [n](n=1,2,…,N),其中初容室内压力P2 [n](n=1,2,…,N)即为需求的发射载荷模拟曲线。

步骤(4-2),通过逐步缩小进气节流装置喉道流通面积和排气节流装置喉道流通面积假定值,并利用步骤(4-1),逐步计算得到初容室发射载荷模拟曲线P2 [n],使冲压阶段达到下限曲线临界超出状态,同时使拖尾阶段达到上限曲线临界超出状态。此时,得到极下限发射载荷模拟曲线,如图3所示。如进一步减小进气节流装置喉道流通面积和排气节流装置喉道流通面积,发射载荷模拟曲线必然不满足设计要求。

与此发射载荷模拟曲线对应的进气节流装置喉道和排气节流装置喉道的喉道流通面积,即为最小的进气节流装置喉道流通面积A1L和排气节流装置喉道流通面积A2L。

步骤(4-3),通过逐步放大进气节流装置喉道流通面积和排气节流装置喉道流通面积假定值,并利用步骤(4-1),逐步计算得到初容室发射载荷模拟曲线P2 [n],使冲压阶段达到上限曲线临界超出状态,拖尾阶段达到下限曲线临界超出状态。此时,得到极上限发射载荷模拟曲线,如图4所示。如进一步增大进气节流装置喉道流通面积或排气节流装置喉道流通面积,发射载荷模拟曲线必然不满足设计要求。

通过此方法,得到最大的进气节流装置喉道流通面积A1U和排气节流装置喉道流通面积A2U。

步骤(4-4),通过A1L、A1U确定稳定性最好的进气节流喉道流通面积A1M,即:

步骤(4-5),进气节流喉道流通面积为A1M,并逐步缩小排气节流喉道排气节流装置喉道流通面积假定值,并利用步骤(4-1),逐步计算得到初容室发射载荷模拟曲线,使达到上限曲线临界超出状态。此时,得到进气稳定排气上限临界发射载荷曲线,如图5所示。如进一步缩小排气节流装置喉道流通面积,发射载荷模拟曲线必然不能满足设计要求。

通过此方法,得到进气稳定时最大的排气节流装置喉道流通面积A2S。

步骤(4-6),进气节流喉道流通面积为A1M,并逐步增大排气节流喉道排气节流装置喉道流通面积假定值,并利用步骤(4-1),逐步计算得到初容室发射载荷模拟曲线,使达到下限曲线临界超出状态。此时,得到进气稳定排气下限临界发射载荷曲线,如图6所示。如进一步增大排气节流装置喉道流通面积,发射载荷模拟曲线必然不能满足设计要求。

通过此方法,得到进气稳定时最小的排气节流装置喉道流通面积A2E。

步骤(4-7),通过A2S、A2E,确定稳定性最好的排气节流喉道流通面积A2M,即:

在本发明步骤(5)中,通过前述步骤,确定高压蓄压罐初始压力P10和体积V1,配备喉道流通面积为A1M的进气节流装置和喉道流通面积为A2M的排气节流装置,实施固体火箭发动机发射初始阶段的发射载荷模拟。此时,对应得到高稳定的发射载荷模拟曲线,如图7所示。

以上所述,仅为本发明最佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

本发明说明书中未作详细描述的内容属于本领域专业技术人员的公知技术。

Claims (7)

1.一种实现高稳定性发射载荷模拟的试验方法,其特征在于,该试验方法包括以下步骤:

步骤(1),优化发射载荷模拟试验系统,分别在初容室的进气口和排气口端设置进气节流装置和排气节流装置,调控进气气流和排气气流;

步骤(2),给定发射载荷模拟要求的上限曲线和下限曲线、初容室体积要求;

步骤(3),选定高压蓄压罐的容积、和高压蓄压罐的初始压力;

步骤(4),利用步骤(2)和步骤(3)中已知条件,确定稳定性最好的进气节流喉道流通面积和稳定性最好的排气节流喉道流通面积;步骤(4-1),建立高压蓄压罐离散控制方程和初容室离散控制方程,求解得到各时刻的初容室内压力P2[n],即发射载荷模拟曲线;

步骤(4-2),利用发射载荷模拟曲线,确定最小的进气节流装置喉道流通面积A1L和排气节流装置喉道流通面积A2L;

步骤(4-3),利用发射载荷模拟曲线,确定最大的进气节流装置喉道流通面积A1U和排气节流装置喉道流通面积A2U;

步骤(4-4),通过A1L、A1U求平均,确定稳定性最好的进气节流喉道流通面积A1M;

步骤(4-5),在固定进气节流喉道流通面积A1M前提下,确定进气稳定时最大的排气节流装置喉道流通面积A2S;

步骤(4-6),在固定进气节流喉道流通面积A1M前提下,确定进气稳定时最小的排气节流装置喉道流通面积A2E;

步骤(4-7),通过A2S、A2E求平均,确定稳定性最好的排气节流喉道流通面积A2M;

步骤(5),通过配备具有步骤(4)确定的进气节流喉道流通面积和排气节流喉道流通面积的进气节流装置和排气节流装置的试验系统,实施火箭发动机发射初始阶段的发射载荷模拟。

2.根据权利要求1所述的实现高稳定性发射载荷模拟的试验方法,其特征在于,步骤(3)中,高压蓄压罐内初始时刻压力P10=σ1·P2upmax,其中,σ1为高压蓄压罐内初始状态压力倍率参数,取值为6~8,P2upmax表示发射载荷模拟要求的上限曲线最大压力。

3.根据权利要求1所述的实现高稳定性发射载荷模拟的试验方法,其特征在于,步骤(3)中,高压蓄压罐体积V1=σ2·V2,V2为初容室体积,其中,σ2为高压蓄压罐体积倍率参数,取值为0.2~0.3。

4.根据权利要求1所述的实现高稳定性发射载荷模拟的试验方法,其特征在于,步骤(4-2)通过以下方式实施:

逐步缩小进气节流装置喉道流通面积和排气节流装置喉道流通面积假定值,并利用步骤(4-1),逐步计算得到初容室发射载荷模拟曲线P2[n],使冲压阶段达到下限曲线临界超出状态,同时使拖尾阶段达到上限曲线临界超出状态;

与此发射载荷模拟曲线对应的进气节流装置喉道和排气节流装置喉道的喉道流通面积,即为最小的进气节流装置喉道流通面积A1L和排气节流装置喉道流通面积A2L。

5.根据权利要求1所述的实现高稳定性发射载荷模拟的试验方法,其特征在于,步骤(4-3)通过以下方式实施:

逐步放大进气节流装置喉道流通面积和排气节流装置喉道流通面积假定值,并利用步骤(4-1),逐步计算得到初容室发射载荷模拟曲线P2[n],使冲压阶段达到上限曲线临界超出状态,拖尾阶段达到下限曲线临界超出状态;

与此发射载荷模拟曲线对应的进气节流装置喉道和排气节流装置喉道的喉道流通面积,即为最大的进气节流装置喉道流通面积A1U和排气节流装置喉道流通面积A2U。

6.根据权利要求1所述的实现高稳定性发射载荷模拟的试验方法,其特征在于,步骤(4-5)通过以下方式实施:

进气节流喉道流通面积为A1M,逐步缩小排气节流装置喉道流通面积假定值,并利用步骤(4-1),逐步计算得到初容室发射载荷模拟曲线,使达到上限曲线临界超出状态;

与此发射载荷模拟曲线对应的排气节流装置喉道的喉道流通面积,即为进气稳定时最大的排气节流装置喉道流通面积A2S。

7.根据权利要求1所述的实现高稳定性发射载荷模拟的试验方法,其特征在于,步骤(4-6)通过以下方式实施:

进气节流喉道流通面积为A1M,并逐步增大排气节流装置喉道流通面积假定值,并利用步骤(4-1),逐步计算得到初容室发射载荷模拟曲线,使达到下限曲线临界超出状态;

与此发射载荷模拟曲线对应的排气节流装置的喉道流通面积,即为进气稳定时最小的排气节流装置喉道流通面积A2E。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201911360787.1A CN111044293B (zh) | 2019-12-25 | 2019-12-25 | 一种实现高稳定性发射载荷模拟的试验系统及方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN201911360787.1A CN111044293B (zh) | 2019-12-25 | 2019-12-25 | 一种实现高稳定性发射载荷模拟的试验系统及方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN111044293A CN111044293A (zh) | 2020-04-21 |

| CN111044293B true CN111044293B (zh) | 2021-10-01 |

Family

ID=70239825

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201911360787.1A Active CN111044293B (zh) | 2019-12-25 | 2019-12-25 | 一种实现高稳定性发射载荷模拟的试验系统及方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN111044293B (zh) |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103674512A (zh) * | 2013-11-11 | 2014-03-26 | 北京航天发射技术研究所 | 发射筒的柔性底座试验系统 |

| CN105139723A (zh) * | 2015-10-27 | 2015-12-09 | 吉首大学 | 带压力表的橡胶塞发射一体尾翼式直喷水火箭 |

| CN107725217A (zh) * | 2017-11-20 | 2018-02-23 | 西安航天动力测控技术研究所 | 固体火箭发动机无尾罩气体冲击载荷试验系统 |

| CN110186324A (zh) * | 2019-06-24 | 2019-08-30 | 哈尔滨工业大学 | 模拟爆炸冲击波与高速破片耦合载荷的轻气炮发射装置 |

| KR102051450B1 (ko) * | 2017-12-05 | 2019-12-03 | 한국항공우주연구원 | 공압 발사 장치 |

-

2019

- 2019-12-25 CN CN201911360787.1A patent/CN111044293B/zh active Active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN103674512A (zh) * | 2013-11-11 | 2014-03-26 | 北京航天发射技术研究所 | 发射筒的柔性底座试验系统 |

| CN105139723A (zh) * | 2015-10-27 | 2015-12-09 | 吉首大学 | 带压力表的橡胶塞发射一体尾翼式直喷水火箭 |

| CN107725217A (zh) * | 2017-11-20 | 2018-02-23 | 西安航天动力测控技术研究所 | 固体火箭发动机无尾罩气体冲击载荷试验系统 |

| KR102051450B1 (ko) * | 2017-12-05 | 2019-12-03 | 한국항공우주연구원 | 공압 발사 장치 |

| CN110186324A (zh) * | 2019-06-24 | 2019-08-30 | 哈尔滨工业大学 | 模拟爆炸冲击波与高速破片耦合载荷的轻气炮发射装置 |

Non-Patent Citations (1)

| Title |

|---|

| 气体冲击试验系统设计与研究;王正军;《中国优秀硕士学位论文全文数据库 工程科技Ⅱ辑》;20180115(第01期);第2、28-36、61-68页 * |

Also Published As

| Publication number | Publication date |

|---|---|

| CN111044293A (zh) | 2020-04-21 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| WO2022126472A1 (zh) | 一种多几何参数可调的进/排/发一体化航空推进系统建模方法 | |

| Shi et al. | Energy conversion characteristics of a hydropneumatic transformer in a sustainable-energy vehicle | |

| CN112613119A (zh) | 一种多几何参数可调的进/排/发一体化航空推进系统建模方法 | |

| CN102384834A (zh) | 一种爆轰驱动激波风洞卸爆装置 | |

| CN107194118A (zh) | 一种涡轮叶片扇形孔气膜冷却结构气动‑热协同优化方法 | |

| CN111044293B (zh) | 一种实现高稳定性发射载荷模拟的试验系统及方法 | |

| CN103375276A (zh) | 用于控制排气制动发动机策略的系统和方法 | |

| Lafond | Numerical simulation of the flowfield inside a hot gas valve | |

| Lee et al. | Dual-stage turbocharger matching and boost control options | |

| CN115962911A (zh) | 一种跨超声速风洞的安全稳定运行控制系统及设计方法 | |

| CN102493903A (zh) | 一种大流量气体喷嘴的制造方法 | |

| CN113761689B (zh) | 一种空气动力发动机多参数耦合优化方法及系统 | |

| CN114198511A (zh) | 一种双脉冲固体火箭发动机高空模拟试验快速止回装置 | |

| Vu et al. | CFD Simulation of Propellant Gas Flow Motion in Gas-Operated Systems | |

| CN111058968B (zh) | 一种双燃烧室固体火箭发动机小燃烧室压强的计算方法 | |

| Lei et al. | Stress Analysis of Muzzle Brake by Using Fluid-Solid Coupled Method. | |

| Pohorˇelsky´ et al. | Wave rotor design procedure for gas turbine enhancement | |

| CN113090941B (zh) | 适用于高压气瓶的快速充气钢瓶阀 | |

| CN116720307A (zh) | 考虑空气阀气体温度变化和安装高度的水力瞬变计算方法 | |

| Shi et al. | Dimensionless study on outlet flow characteristics of an air-driven booster | |

| CN216977653U (zh) | 一种气动模拟射击平台 | |

| CN107643021A (zh) | 一种起竖油箱 | |

| Ding et al. | Reliability optimization Design of Solid Rocket Nozzle Cover | |

| CN108225470A (zh) | 一种氢气循环疲劳测试系统中氢气储罐容积计算方法 | |

| CN116467945A (zh) | 一种基于能耗控制的加氢站系统配置及运行优化方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |