BR112016014934B1 - Método para fabricação de uma camada abrasiva dotada de um padrão em uma camada de suporte revestida com resina - Google Patents

Método para fabricação de uma camada abrasiva dotada de um padrão em uma camada de suporte revestida com resina Download PDFInfo

- Publication number

- BR112016014934B1 BR112016014934B1 BR112016014934-3A BR112016014934A BR112016014934B1 BR 112016014934 B1 BR112016014934 B1 BR 112016014934B1 BR 112016014934 A BR112016014934 A BR 112016014934A BR 112016014934 B1 BR112016014934 B1 BR 112016014934B1

- Authority

- BR

- Brazil

- Prior art keywords

- abrasive particles

- cavities

- abrasive

- production tool

- resin

- Prior art date

Links

- 238000005296 abrasive Methods 0.000 title claims abstract description 608

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 219

- 239000002245 particle Substances 0.000 claims abstract description 558

- 229920005989 resin Polymers 0.000 claims abstract description 113

- 239000011347 resin Substances 0.000 claims abstract description 113

- 238000011049 filling Methods 0.000 claims abstract description 21

- 230000005484 gravity Effects 0.000 claims description 13

- 238000007664 blowing Methods 0.000 claims description 3

- 238000000576 coating method Methods 0.000 abstract description 21

- 239000011248 coating agent Substances 0.000 abstract description 20

- 238000004513 sizing Methods 0.000 abstract description 7

- 239000000969 carrier Substances 0.000 description 98

- 239000000919 ceramic Substances 0.000 description 41

- 239000000853 adhesive Substances 0.000 description 34

- 230000001070 adhesive Effects 0.000 description 34

- 239000000758 substrate Substances 0.000 description 26

- PNEYBMLMFCGWSK-UHFFFAOYSA-N al2o3 Chemical compound [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 24

- 239000000203 mixture Substances 0.000 description 18

- OZAIFHULBGXAKX-UHFFFAOYSA-N precursor Substances N#CC(C)(C)N=NC(C)(C)C#N OZAIFHULBGXAKX-UHFFFAOYSA-N 0.000 description 16

- 239000000463 material Substances 0.000 description 12

- 210000000614 Ribs Anatomy 0.000 description 9

- 238000005299 abrasion Methods 0.000 description 9

- 230000000052 comparative effect Effects 0.000 description 9

- 238000000034 method Methods 0.000 description 9

- 238000005520 cutting process Methods 0.000 description 8

- 239000000835 fiber Substances 0.000 description 8

- 230000001264 neutralization Effects 0.000 description 8

- 239000003082 abrasive agent Substances 0.000 description 7

- 230000000717 retained Effects 0.000 description 7

- 229910052751 metal Inorganic materials 0.000 description 6

- 239000002184 metal Substances 0.000 description 6

- -1 polypropylene Polymers 0.000 description 6

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 6

- 239000011230 binding agent Substances 0.000 description 5

- 230000000875 corresponding Effects 0.000 description 5

- 238000009503 electrostatic coating Methods 0.000 description 5

- 239000004744 fabric Substances 0.000 description 5

- MCMNRKCIXSYSNV-UHFFFAOYSA-N ZrO2 Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 4

- 239000010432 diamond Substances 0.000 description 4

- 229910052500 inorganic mineral Inorganic materials 0.000 description 4

- 239000011707 mineral Substances 0.000 description 4

- 229920000642 polymer Polymers 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- 229920001169 thermoplastic Polymers 0.000 description 4

- 229920001187 thermosetting polymer Polymers 0.000 description 4

- 239000004416 thermosoftening plastic Substances 0.000 description 4

- REHXRBDMVPYGJX-UHFFFAOYSA-H Sodium hexafluoroaluminate Chemical compound [Na+].[Na+].[Na+].F[Al-3](F)(F)(F)(F)F REHXRBDMVPYGJX-UHFFFAOYSA-H 0.000 description 3

- 230000000295 complement Effects 0.000 description 3

- 239000002131 composite material Substances 0.000 description 3

- 239000007822 coupling agent Substances 0.000 description 3

- 229910001610 cryolite Inorganic materials 0.000 description 3

- 229910003460 diamond Inorganic materials 0.000 description 3

- 238000004924 electrostatic deposition Methods 0.000 description 3

- 230000001788 irregular Effects 0.000 description 3

- 229920000620 organic polymer Polymers 0.000 description 3

- ISWSIDIOOBJBQZ-UHFFFAOYSA-N phenol group Chemical group C1(=CC=CC=C1)O ISWSIDIOOBJBQZ-UHFFFAOYSA-N 0.000 description 3

- 229920001568 phenolic resin Polymers 0.000 description 3

- 239000005011 phenolic resin Substances 0.000 description 3

- 239000005020 polyethylene terephthalate Substances 0.000 description 3

- 229920000139 polyethylene terephthalate Polymers 0.000 description 3

- 238000005245 sintering Methods 0.000 description 3

- KWVGIHKZDCUPEU-UHFFFAOYSA-N 2,2-Dimethoxy-2-phenylacetophenone Chemical compound C=1C=CC=CC=1C(OC)(OC)C(=O)C1=CC=CC=C1 KWVGIHKZDCUPEU-UHFFFAOYSA-N 0.000 description 2

- 210000003284 Horns Anatomy 0.000 description 2

- 239000004696 Poly ether ether ketone Substances 0.000 description 2

- 239000004743 Polypropylene Substances 0.000 description 2

- HBMJWWWQQXIZIP-UHFFFAOYSA-N Silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 2

- 238000010923 batch production Methods 0.000 description 2

- 230000001680 brushing Effects 0.000 description 2

- 238000001354 calcination Methods 0.000 description 2

- 238000010276 construction Methods 0.000 description 2

- 238000007796 conventional method Methods 0.000 description 2

- 238000006073 displacement reaction Methods 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 238000001035 drying Methods 0.000 description 2

- 229920001971 elastomer Polymers 0.000 description 2

- 238000004049 embossing Methods 0.000 description 2

- WSFSSNUMVMOOMR-UHFFFAOYSA-N formaldehyde Chemical compound O=C WSFSSNUMVMOOMR-UHFFFAOYSA-N 0.000 description 2

- 239000008187 granular material Substances 0.000 description 2

- 238000000227 grinding Methods 0.000 description 2

- 229910000460 iron oxide Inorganic materials 0.000 description 2

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 2

- 239000011159 matrix material Substances 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- PXHVJJICTQNCMI-UHFFFAOYSA-N nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 2

- 229920002866 paraformaldehyde Polymers 0.000 description 2

- 229920002530 poly[4-(4-benzoylphenoxy)phenol] polymer Polymers 0.000 description 2

- 229920001155 polypropylene Polymers 0.000 description 2

- 238000002360 preparation method Methods 0.000 description 2

- 239000003247 radioactive fallout Substances 0.000 description 2

- 239000005060 rubber Substances 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 229910010271 silicon carbide Inorganic materials 0.000 description 2

- 239000002904 solvent Substances 0.000 description 2

- 239000007921 spray Substances 0.000 description 2

- 238000005507 spraying Methods 0.000 description 2

- 239000010935 stainless steel Substances 0.000 description 2

- 229910001220 stainless steel Inorganic materials 0.000 description 2

- 239000004634 thermosetting polymer Substances 0.000 description 2

- KUBDPQJOLOUJRM-UHFFFAOYSA-N 2-(chloromethyl)oxirane;4-[2-(4-hydroxyphenyl)propan-2-yl]phenol Chemical compound ClCC1CO1.C=1C=C(O)C=CC=1C(C)(C)C1=CC=C(O)C=C1 KUBDPQJOLOUJRM-UHFFFAOYSA-N 0.000 description 1

- MKBBSFGKFMQPPC-UHFFFAOYSA-N 2-propyl-1H-imidazole Chemical compound CCCC1=NC=CN1 MKBBSFGKFMQPPC-UHFFFAOYSA-N 0.000 description 1

- 239000010963 304 stainless steel Substances 0.000 description 1

- 239000010964 304L stainless steel Substances 0.000 description 1

- 229920000122 Acrylonitrile butadiene styrene Polymers 0.000 description 1

- 229910052580 B4C Inorganic materials 0.000 description 1

- 229910052582 BN Inorganic materials 0.000 description 1

- LCFVJGUPQDGYKZ-UHFFFAOYSA-N Bisphenol A diglycidyl ether Chemical compound C=1C=C(OCC2OC2)C=CC=1C(C)(C)C(C=C1)=CC=C1OCC1CO1 LCFVJGUPQDGYKZ-UHFFFAOYSA-N 0.000 description 1

- INAHAJYZKVIDIZ-UHFFFAOYSA-N Boron carbide Chemical compound B12B3B4C32B41 INAHAJYZKVIDIZ-UHFFFAOYSA-N 0.000 description 1

- BVKZGUZCCUSVTD-UHFFFAOYSA-L Carbonate dianion Chemical compound [O-]C([O-])=O BVKZGUZCCUSVTD-UHFFFAOYSA-L 0.000 description 1

- 206010073306 Exposure to radiation Diseases 0.000 description 1

- 210000001847 Jaw Anatomy 0.000 description 1

- 229910020261 KBF4 Inorganic materials 0.000 description 1

- PZNSFCLAULLKQX-UHFFFAOYSA-N N#B Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000004698 Polyethylene (PE) Substances 0.000 description 1

- 229920001721 Polyimide Polymers 0.000 description 1

- 239000004642 Polyimide Substances 0.000 description 1

- 239000004721 Polyphenylene oxide Substances 0.000 description 1

- 229920005830 Polyurethane Foam Polymers 0.000 description 1

- 229910000589 SAE 304 stainless steel Inorganic materials 0.000 description 1

- 241001438449 Silo Species 0.000 description 1

- 229910000831 Steel Inorganic materials 0.000 description 1

- DAKWPKUUDNSNPN-UHFFFAOYSA-N TMPTA Chemical compound C=CC(=O)OCC(CC)(COC(=O)C=C)COC(=O)C=C DAKWPKUUDNSNPN-UHFFFAOYSA-N 0.000 description 1

- OGIDPMRJRNCKJF-UHFFFAOYSA-N TiO Inorganic materials [Ti]=O OGIDPMRJRNCKJF-UHFFFAOYSA-N 0.000 description 1

- XOLBLPGZBRYERU-UHFFFAOYSA-N Tin dioxide Chemical compound O=[Sn]=O XOLBLPGZBRYERU-UHFFFAOYSA-N 0.000 description 1

- UONOETXJSWQNOL-UHFFFAOYSA-N Tungsten carbide Chemical compound [W+]#[C-] UONOETXJSWQNOL-UHFFFAOYSA-N 0.000 description 1

- FPJVAEBMLMVYMY-UHFFFAOYSA-N [Ti+4].[O-]B([O-])OB([O-])[O-] Chemical compound [Ti+4].[O-]B([O-])OB([O-])[O-] FPJVAEBMLMVYMY-UHFFFAOYSA-N 0.000 description 1

- 239000006061 abrasive grain Substances 0.000 description 1

- 150000001241 acetals Chemical class 0.000 description 1

- 239000002313 adhesive film Substances 0.000 description 1

- 239000002390 adhesive tape Substances 0.000 description 1

- SMYKVLBUSSNXMV-UHFFFAOYSA-J aluminum;tetrahydroxide Chemical compound [OH-].[OH-].[OH-].[OH-].[Al+3] SMYKVLBUSSNXMV-UHFFFAOYSA-J 0.000 description 1

- 239000011324 bead Substances 0.000 description 1

- 229910001593 boehmite Inorganic materials 0.000 description 1

- OYPRJOBELJOOCE-UHFFFAOYSA-N calcium Chemical compound [Ca] OYPRJOBELJOOCE-UHFFFAOYSA-N 0.000 description 1

- 229910052791 calcium Inorganic materials 0.000 description 1

- 239000011575 calcium Substances 0.000 description 1

- 229910052918 calcium silicate Inorganic materials 0.000 description 1

- 235000012241 calcium silicate Nutrition 0.000 description 1

- OYACROKNLOSFPA-UHFFFAOYSA-N calcium;dioxido(oxo)silane Chemical compound [Ca+2].[O-][Si]([O-])=O OYACROKNLOSFPA-UHFFFAOYSA-N 0.000 description 1

- 239000003795 chemical substances by application Substances 0.000 description 1

- VYZAMTAEIAYCRO-UHFFFAOYSA-N chromium Chemical compound [Cr] VYZAMTAEIAYCRO-UHFFFAOYSA-N 0.000 description 1

- 230000001684 chronic Effects 0.000 description 1

- 238000004891 communication Methods 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 238000005137 deposition process Methods 0.000 description 1

- 239000003085 diluting agent Substances 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 238000005323 electroforming Methods 0.000 description 1

- 238000003379 elimination reaction Methods 0.000 description 1

- 229910001651 emery Inorganic materials 0.000 description 1

- 239000003822 epoxy resin Substances 0.000 description 1

- QUSNBJAOOMFDIB-UHFFFAOYSA-N ethyl amine Chemical compound CCN QUSNBJAOOMFDIB-UHFFFAOYSA-N 0.000 description 1

- JOYRKODLDBILNP-UHFFFAOYSA-N ethyl urethane Chemical compound CCOC(N)=O JOYRKODLDBILNP-UHFFFAOYSA-N 0.000 description 1

- 239000010433 feldspar Substances 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 239000006260 foam Substances 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 238000011065 in-situ storage Methods 0.000 description 1

- CAVJXSIWUWTTQE-UHFFFAOYSA-N iron(2+);oxygen(2-);titanium(2+) Chemical compound [O-2].[O-2].[Ti+2].[Fe+2] CAVJXSIWUWTTQE-UHFFFAOYSA-N 0.000 description 1

- 150000002576 ketones Chemical class 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000003754 machining Methods 0.000 description 1

- FYYHWMGAXLPEAU-UHFFFAOYSA-N magnesium Chemical compound [Mg] FYYHWMGAXLPEAU-UHFFFAOYSA-N 0.000 description 1

- 229910052749 magnesium Inorganic materials 0.000 description 1

- 239000011777 magnesium Substances 0.000 description 1

- 239000002923 metal particle Substances 0.000 description 1

- 150000002739 metals Chemical class 0.000 description 1

- TXKRDMUDKYVBLB-UHFFFAOYSA-N methane;titanium Chemical compound C.[Ti] TXKRDMUDKYVBLB-UHFFFAOYSA-N 0.000 description 1

- 238000002156 mixing Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000006011 modification reaction Methods 0.000 description 1

- 229910052759 nickel Inorganic materials 0.000 description 1

- 239000003921 oil Substances 0.000 description 1

- 150000001282 organosilanes Chemical class 0.000 description 1

- 239000003211 photoinitiator Substances 0.000 description 1

- 229920002496 poly(ether sulfone) Polymers 0.000 description 1

- 229920003229 poly(methyl methacrylate) Polymers 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920001707 polybutylene terephthalate Polymers 0.000 description 1

- 229920000515 polycarbonate Polymers 0.000 description 1

- 239000004417 polycarbonate Substances 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 229920000728 polyester Polymers 0.000 description 1

- 229920000570 polyether Polymers 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 239000004926 polymethyl methacrylate Substances 0.000 description 1

- 229920001296 polysiloxane Polymers 0.000 description 1

- 239000004814 polyurethane Substances 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000011496 polyurethane foam Substances 0.000 description 1

- 239000004800 polyvinyl chloride Substances 0.000 description 1

- 229920000915 polyvinyl chloride Polymers 0.000 description 1

- 230000002028 premature Effects 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 238000004080 punching Methods 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 229910052904 quartz Inorganic materials 0.000 description 1

- 229910052761 rare earth metal Inorganic materials 0.000 description 1

- 150000002910 rare earth metals Chemical class 0.000 description 1

- 230000002787 reinforcement Effects 0.000 description 1

- 230000000284 resting Effects 0.000 description 1

- 238000004805 robotic Methods 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 1

- BPILDHPJSYVNAF-UHFFFAOYSA-M sodium;diiodomethanesulfonate Chemical compound [Na+].[O-]S(=O)(=O)C(I)I BPILDHPJSYVNAF-UHFFFAOYSA-M 0.000 description 1

- 239000002689 soil Substances 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 238000007711 solidification Methods 0.000 description 1

- 229910052596 spinel Inorganic materials 0.000 description 1

- 239000011029 spinel Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

- 238000003756 stirring Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 230000003746 surface roughness Effects 0.000 description 1

- 239000004094 surface-active agent Substances 0.000 description 1

- 229910001887 tin oxide Inorganic materials 0.000 description 1

- GWEVSGVZZGPLCZ-UHFFFAOYSA-N titan oxide Chemical compound O=[Ti]=O GWEVSGVZZGPLCZ-UHFFFAOYSA-N 0.000 description 1

- 229910001929 titanium oxide Inorganic materials 0.000 description 1

- 229940096522 trimethylolpropane triacrylate Drugs 0.000 description 1

- 239000004636 vulcanized rubber Substances 0.000 description 1

- 230000004580 weight loss Effects 0.000 description 1

Images

Abstract

MÉTODO PARA FABRICAÇÃO DE UM ARTIGO ABRASIVO REVESTIDO O método envolve, em geral, as etapas de preencher as cavidades em uma ferramenta de produção, cada uma com uma partícula abrasiva individual. Alinhar uma ferramenta de produção preenchida e uma camada de suporte revestida com resina para transferir as partículas abrasivas para a camada de suporte revestida com resina. Transferir as partículas abrasivas das cavidades para a camada de suporte revestida com resina e remover a ferramenta de produção da posição alinhada com a camada de suporte revestida com resina. Depois disso, a camada de resina é curada, um revestimento de encolamento é aplicado e curado, e o artigo abrasivo revestido é convertido em uma folha, disco, ou esteira por um equipamento de conversão adequado.

Description

[001]A presente revelação refere-se amplamente a partículas abrasivas e métodos de uso das mesmas para se produzir vários artigos.

[002]Os artigos abrasivos revestidos são convencionalmente revestidos ou por revestimento por gotejamento ou por revestimento eletrostático das partículas abrasivas sobre uma camada de suporte revestida com resina. Dentre os dois métodos, o revestimento eletrostático tem sido muitas vezes preferencial, na medida em que ele fornece algum grau de controle de orientação para grãos que têm uma razão de aspecto diferente de um. Em geral, o posicionamento e orientação das partículas abrasivas e seus pontos de corte são importantes na determinação do desempenho abrasivo.

[003]A publicação internacional PCT n° WO 2012/112305 A2 (Keipert) revela artigos abrasivos revestidos fabricados através do uso de telas de precisão que têm aberturas não circulares alinhadas e espaçadas de maneira precisa, para sustentar partículas abrasivas individuais em posições fixas que podem ser usadas para alinhar de forma giratória um recurso de superfície das partículas abrasivas, em uma orientação rotacional em uma direção z específica. Nesse método, uma tela ou placa perfurada é laminada a um filme adesivo e carregada com partículas abrasivas. A orientação das partículas abrasivas poderia ser controlada pela geometria da tela e a habilidade restrita das partículas abrasivas para entrarem em contato com e aderir ao adesivo através das aberturas na tela. A remoção da camada adesiva da tela preenchida transferiu as partículas abrasivas orientadas de uma maneira invertida para uma camada de suporte abrasiva. O método se baseia na presença de adesivo, o que pode ser pouco prático, sujeito a descolamento (por exemplo, devido a depósitos de poeira) ao longo do tempo, e que pode ser transferido ao artigo abrasivo revestido resultante, criando a possibilidade do adesivo ser transferido para, e contaminar, uma peça de trabalho.

[004]Para partículas abrasivas triangulares, as partículas abrasivas invertidas (com a base para cima) em geral têm um impacto negativo no corte e na vida útil do artigo abrasivo, especialmente em metais como aço inoxidável. Devido à área de limite máximo que leva à pressão local baixa e fratura inferior destas partículas abrasivas invertidas, ocorre o capeamento por metal, o que leva a um fim prematuro da vida de corte. Em produtos abrasivos revestidos convencionais, a fração de partículas abrasivas invertidas é principalmente uma função do peso de revestimento mineral, e é difícil se alcançar alta cobertura mineral sem partículas abrasivas invertidas. Isto requer o uso de construções de revestimento bem abertas, frequentemente com desempenho abaixo do ideal.

[005]A orientação das partículas abrasivas em relação à direção de corte também é importante. A eficiência de corte e mecânica da fratura da partícula abrasiva variam com a orientação. Com partículas abrasivas de formato triangular, para corte e desgaste aprimorados, é preferencial, em geral, que o movimento relativo do artigo abrasivo e/ou da peça de trabalho seja de modo que a borda do triângulo seja apresentada no movimento de corte, ao invés da face do triângulo. Caso a face triangular seja apresentada à direção de corte, muitas vezes o triângulo sofrerá uma fratura próxima à base e fora do plano de abrasão.

[006]O espaçamento das partículas abrasivas em um artigo abrasivo pode também ser importante. Métodos convencionais, como revestimento por gotejamento e deposição eletrostática, fornecem uma distribuição aleatória do espaçamento, e um agrupamento de partículas surge com frequência onde duas ou mais partículas abrasivas conformadas acabam encostadas uma à outra próximo às pontas ou superfícies superiores das partículas abrasivas conformadas. O agrupamento leva a um desempenho de corte inferior devido ao aumento local da área de limite nessas regiões e à incapacidade das partículas abrasivas conformadas no agrupamento se fraturarem e desgastarem adequadamente durante o uso, por causa do reforço mecânico mútuo. O agrupamento cria formação de calor indesejada em comparação com artigos abrasivos revestidos que têm partículas abrasivas espaçadas de maneira mais uniforme.

[007]Em vista do acima exposto, seria desejável ter métodos e aparelhos alternativos que sejam úteis para o posicionamento e orientação das partículas abrasivas (especialmente partículas abrasivas conformadas) em artigos abrasivos revestidos que são simples e de baixo custo.

[008]A presente revelação fornece soluções práticas para a necessidade descrita acima, em que a tela descrita no documento WO 2012/112305 A2 (Keipert) foi substituída por uma manta precisamente replicada ou uma ferramenta com cavidades que são complementares em tamanho e formato às partículas abrasivas sendo revestidas. Este formato complementar aprimora amplamente a propensão da partícula abrasiva de preencher e ser retida pelas cavidades durante fabricação em alta velocidade. Isto permite a eliminação da camada adesiva que está presente no documento WO 2012/112305 A2 (Keipert), simplificando bastante o processo de revestimento.

[009]Em uma modalidade, a invenção consiste em um método para fabricação de uma camada abrasiva dotada de um padrão em uma camada de suporte revestida com resina, que compreende as etapas de:fornecer uma ferramenta de produção tendo uma superfície de dispensação com cavidades, sendo que cada cavidade tem um eixo de cavidade longitudinal perpendicular à superfície de dispensação e uma profundidade, D, ao longo do eixo de cavidade longitudinal; selecionar partículas abrasivas alongadas tendo um comprimento, L, ao longo de um eixo de partícula longitudinal maior que uma largura, W, ao longo de um eixo transversal perpendicular ao eixo de partícula longitudinal, sendo que a profundidade, D, das cavidades situa-se entre 0,5 L e 2 L;suprir um excesso de partículas abrasivas alongadas à superfície de dispensação, de modo que sejam fornecidas mais partículas abrasivas alongadas do que o número de cavidades;preencher uma maior parte das cavidades na superfície de dispensação com uma partícula abrasiva alongada disposta em uma cavidade individual, de modo que o eixo de partícula longitudinal fique paralelo à cavidade longitudinal;remover da superfície de dispensação uma fração restante das partículas abrasivas alongadas em excesso não dispostas dentro de uma cavidade após a etapa de preenchimento;alinhar a camada de suporte revestida com resina à superfície de dispensação, com a camada de resina voltada para a superfície de dispensação;transferir as partículas abrasivas alongadas nas cavidades para a camada de suporte revestida com resina, e afixar as partículas abrasivas alongadas à camada de resina; eremover a ferramenta de produção para expor a camada abrasiva dotada de um padrão na camada de suporte revestida com resina.

[010]Como usado aqui, o termo “precisamente conformado”, em referência às partículas abrasivas ou cavidades em um elemento carreador, respectivamente, refere-se a partículas abrasivas ou cavidades tendo formatos tridimensionais que são definidos por lados relativamente lisos, que são ligados e unidos por bordas agudas bem definidas tendo comprimentos de borda distintos, com pontos finais distintos, definidos pelas intersecções dos vários lados.

[011]Como usado aqui, o termo “disposto completamente e de maneira removível no interior”, em referência a uma cavidade, significa que a partícula abrasiva é removível da cavidade apenas por meio da gravidade, embora na prática outras forças podem ser usadas (por exemplo, pressão de ar ou vácuo).

[012]As características e vantagens da presente revelação serão melhor compreendidas após consideração da descrição detalhada bem como das reivindicações em anexo.

[013]A Figura 1A é uma vista esquemática de um aparelho para produção de um artigo abrasivo revestido de acordo com a presente revelação.

[014]A Figura 1B é uma vista esquemática de outro aparelho para produção de um artigo abrasivo revestido de acordo com a presente revelação.

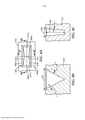

[015]A Figura 2 é uma vista esquemática em perspectiva de uma ferramenta de produção exemplificadora 200 de acordo com a presente revelação.

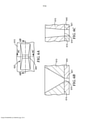

[016]A Figura 3A é uma vista superior esquemática ampliada de um design de cavidade exemplificador 320 adequado para uso como as cavidades 220 na ferramenta de produção 200.

[017]A Figura 3B é uma vista em seção transversal da Figura 3A tomada ao longo do plano 3B-3B.

[018]A Figura 3C é uma vista em seção transversal da Figura 3A tomada ao longo do plano 3C-3C.

[019]A Figura 4A é uma vista superior esquemática ampliada de um design de cavidade exemplificador 420 adequado para uso como as cavidades 220 na ferramenta de produção 200.

[020]A Figura 4B é uma vista esquemática em seção transversal da Figura 4A tomada ao longo do plano 4B-4B.

[021]A Figura 4C é uma vista esquemática em seção transversal da Figura 4A tomada ao longo do plano 4C-4C.

[022]A Figura 5A é uma vista superior esquemática ampliada de um design de cavidade exemplificador 520 adequado para uso como as cavidades 220 na ferramenta de produção 200.

[023]A Figura 5B é uma vista esquemática em seção transversal da cavidade exemplificadora 520 mostrada na Figura 5A tomada ao longo do plano 5B-5B.

[024]A Figura 5C é uma vista esquemática em seção transversal da cavidade exemplificadora 520 mostrada na Figura 5A tomada ao longo do plano 5C-5C.

[025]A Figura 6A é uma vista superior esquemática ampliada de um design de cavidade exemplificador 620 adequado para uso como as cavidades 220 na ferramenta de produção 200.

[026]A Figura 6B é uma vista esquemática em seção transversal da Figura 6A tomada ao longo do plano 6B-6B.

[027]A Figura 6C é uma vista esquemática em seção transversal da Figura 6A tomada ao longo do plano 6C-6C.

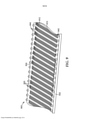

[028]A Figura 7 é uma vista esquemática em perspectiva de uma ferramenta de produção exemplificadora 700 de acordo com uma modalidade exemplificadora da presente revelação.

[029]A Figura 8 é uma vista esquemática em perspectiva de uma ferramenta de produção exemplificadora 800 de acordo com uma modalidade exemplificadora da presente revelação.

[030]A Figura 9 é uma vista esquemática em perspectiva de uma ferramenta de produção exemplificadora 900 de acordo com uma modalidade exemplificadora da presente revelação.

[031]A Figura 10A é uma vista esquemática em perspectiva parcialmente explodida de uma vista em perspectiva exemplificadora de um sistema de posicionamento de partícula abrasiva 1000 de acordo com uma modalidade exemplificadora da presente revelação.

[032]A Figura 10B é uma vista lateral esquemática em seção transversal do sistema de posicionamento de partícula abrasiva 1000 tomada ao longo do plano 10B-10B.

[033]A Figura 11A é uma vista esquemática em perspectiva parcialmente explodida de uma vista em perspectiva exemplificadora de um sistema de posicionamento de partícula abrasiva 1100 de acordo com uma modalidade exemplificadora da presente revelação.

[034]A Figura 11B é uma vista lateral esquemática em seção transversal do sistema de posicionamento de partícula abrasiva 1100 tomada ao longo do plano 11B-11B.

[035]A Figura 12A é uma vista esquemática em perspectiva parcialmente explodida de uma vista em perspectiva exemplificadora de um sistema de posicionamento de partícula abrasiva 1200 de acordo com uma modalidade exemplificadora da presente revelação.

[036]A Figura 12B é uma vista lateral esquemática em seção transversal do sistema de posicionamento de partícula abrasiva 1200 tomada ao longo do plano 12B-12B.

[037]O uso repetido de caracteres de referência no relatório descritivo e nos desenhos destina-se a representar características ou elementos iguais ou análogos da revelação. Deve-se compreender que várias outras modificações e modalidades podem ser desenvolvidas pelos versados na técnica, as quais se inserem no escopo e espírito dos princípios da revelação. As figuras podem não estar desenhadas em escala.

[038]Com relação agora às Figuras 1A e 2, um aparelho para produção de um artigo abrasivo revestido 90 de acordo com a presente revelação inclui partículas abrasivas 92 dispostas de maneira removível dentro das cavidades 220 de uma ferramenta de produção 200 que tem uma primeira trajetória de manta 99 guiando a ferramenta de produção através do aparelho para produção de um artigo abrasivo revestido, de modo que ela envolva uma porção de uma circunferência externa de um cilindro de transferência de partícula abrasiva 122. O aparelho geralmente inclui, por exemplo, um desenrolador 100, um sistema de liberação de revestimento básico 102, e um aplicador de revestimento básico 104. Estes componentes desenrolam uma camada de suporte 106, liberam uma resina de revestimento básico 108 através do sistema de liberação de revestimento básico 102 ao aplicador de revestimento básico 104, e aplicam a resina de revestimento básico a uma primeira superfície principal 112 da camada de suporte. Depois disso, a camada de suporte revestida com resina 114 é posicionada por um cilindro em ponto-morto 116 para aplicação das partículas abrasivas 92 à primeira superfície principal 112 revestida com a resina de revestimento básico 108. Uma segunda trajetória de manta 132 para a camada de suporte revestida com resina 114 guia a camada de suporte revestida com resina através do aparelho para produção de um artigo abrasivo revestido, de modo que ela envolva uma porção da circunferência externa do cilindro de transferência de partícula abrasiva 122, com a camada de resina posicionada de frente para a superfície de dispensação da ferramenta de produção que está posicionada entre a camada de suporte revestida com resina 114 e a circunferência externa do cilindro de transferência de partícula abrasiva 122. Desenroladores, sistema de liberação de revestimento básico, resinas de revestimento básico, aplicadores de revestimento e camadas de suporte adequados são conhecidos pelos versados na técnica. O sistema de liberação de revestimento básico 102 pode ser um cadinho ou reservatório simples contendo a resina de revestimento básico, ou um sistema de bombeamento com um tanque de armazenamento e uma tubulação de liberação para transportar a resina de revestimento básico ao local necessário. A camada de suporte 106 pode ser um tecido, papel, filme, não tecido, etamina, ou outro substrato de manta. O aplicador de revestimento básico pode ser, por exemplo, um aplicador de revestimento, um aplicador de revestimento por cilindro, um sistema de aspersão, ou um aplicador de revestimento por haste. Alternativamente, uma camada de suporte revestida pré-revestida pode ser posicionada pelo cilindro em ponto-morto 116 para aplicação das partículas abrasivas à primeira superfície principal.

[039]Conforme aqui descrito mais adiante, a ferramenta de produção 200 compreende uma pluralidade de cavidades 220 que têm um formato complementar em relação às partículas abrasivas destinadas a serem contidas na mesma. Um alimentador de partícula abrasiva 118 fornece ao menos algumas partículas abrasivas à ferramenta de produção. De preferência, o alimentador de partícula abrasiva 118 fornece um excesso de partículas abrasivas de modo que haja mais partículas abrasivas presentes do que cavidades por unidade de comprimento da ferramenta de produção na direção da máquina. O fornecimento de um excesso de partículas abrasivas ajuda a assegurar que todas as cavidades dentro da ferramenta de produção sejam eventualmente preenchidas com uma partícula abrasiva. Uma vez que a área de limite e o espaçamento das partículas abrasivas são com frequência projetados na ferramenta de produção para a aplicação de desgaste específica, é desejável não ter muitas cavidades não preenchidas. O alimentador de partícula abrasiva 118 é quase sempre da mesma largura que a ferramenta de produção e fornece partículas abrasivas ao longo de toda a largura da ferramenta de produção. O alimentador de partícula abrasiva 118 pode ser, por exemplo, um alimentador vibratório, uma tremonha, uma rampa, um silo, um aplicador de revestimento por gotejamento, ou uma rosca de alimentação.

[040]Opcionalmente, um elemento de auxilio de preenchimento 120 é fornecido depois do alimentador de partícula abrasiva 118 para mover as partículas abrasivas sobre a superfície da ferramenta de produção 200 e ajudar a orientar ou deslizar as partículas abrasivas para dentro das cavidades 220. O elemento de auxílio de preenchimento 120 pode ser, por exemplo, uma lâmina raspadora, um limpador de feltro, uma escova com uma pluralidade de cerdas, um sistema de vibração, um soprador ou uma faca de ar, uma caixa de vácuo 124, ou combinações dos mesmos. O elemento de auxílio de preenchimento move, transporta, aspira, ou agita as partículas abrasivas na superfície de dispensação 212 (a superfície superior ou inferior da ferramenta de produção 200 na Figura 1A) para posicionar mais partículas abrasivas nas cavidades. Sem o elemento de auxílio de preenchimento, em geral ao menos parte das partículas abrasivas colocadas na superfície de dispensação 212 cairão diretamente em uma cavidade, e nenhum movimento adicional é necessário, mas outras podem precisar de movimento adicional para serem direcionadas para dentro de uma cavidade. Opcionalmente, o elemento de auxílio de preenchimento 120 pode ser oscilado lateralmente na direção transversal da máquina, ou de outro modo ter um movimento, como circular ou oval, relativo à superfície da ferramenta de produção 200, usando-se um movimento adequado para auxiliar no preenchimento completo de cada cavidade 220 na ferramenta de produção com uma partícula abrasiva. Geralmente, se uma escova é usada como o elemento de auxílio de preenchimento, as cerdas podem cobrir uma sessão da superfície de dispensação de 5,0 a 10,2 cm (de 2 a 4 polegadas) de comprimento na direção da máquina, de preferência ao longo de toda ou quase toda a largura da superfície de dispensação, e descansar levemente encostada à ou um pouco acima da superfície de dispensação, e ter uma flexibilidade moderada. Uma caixa de vácuo 125, se usada como o elemento de auxílio de preenchimento, é muito usada em conjunto com uma ferramenta de produção que tem cavidades se estendendo completamente através da ferramenta de produção, conforme mostrado na Figura 5; entretanto, mesmo uma ferramenta de produção tendo uma superfície posterior sólida 314, conforme visto na Figura 3, pode ser uma vantagem, uma vez que ela nivelará e puxará a ferramenta de produção de maneira mais plana para preenchimento aprimorado das cavidades. A caixa de vácuo 125 está situada próxima ao alimentador de partícula abrasiva 118, e pode estar situada antes ou depois do alimentador de partícula abrasiva, ou circundar qualquer porção de uma extensão de manta entre um par de cilindros em ponto-morto 116, durante as seções de preenchimento de partícula abrasiva e remoção de excesso do aparelho ilustrado de modo geral em 140. Alternativamente, a ferramenta de produção pode ser sustentada ou empurrada por uma sapata ou uma placa para ajudar a mantê-la plana nesta seção do aparelho, ao invés da ou em adição à caixa de vácuo 125. Em modalidades onde a partícula abrasiva é totalmente contida dentro da cavidade da ferramenta de produção, como na Figura 11B, isto quer dizer que quando a maior parte (por exemplo, 80, 90, ou 95 por cento) das partículas abrasivas nas cavidades não se estende além da superfície de dispensação da ferramenta de produção, é mais fácil para o elemento de auxílio de preenchimento mover as partículas abrasivas sobre a superfície de dispensação da ferramenta de produção, sem expelir uma partícula abrasiva individual já contida em uma cavidade individual.

[041]Opcionalmente, à medida que a ferramenta de produção avança na direção da máquina, as cavidades 220 se movem até uma elevação mais alta e podem, opcionalmente, alcançar uma elevação mais alta que a saída do alimentador de partícula abrasiva para dispensação de partículas abrasivas na superfície de dispensação da ferramenta de produção. Se a ferramenta de produção é uma esteira sem fim, a esteira pode ter uma inclinação positiva para avançar até uma elevação mais alta, à medida que ela se move além do alimentador de partícula abrasiva 118. Se a ferramenta de produção é um cilindro, o alimentador de partícula abrasiva 118 pode ser posicionado de modo que aplique as partículas abrasivas ao cilindro antes do ponto morto superior da circunferência externa do cilindro, como entre 270 graus e 350 graus na face do cilindro, com o ponto morto superior estando a 0 graus conforme se avança na direção horária em torno do cilindro, com o cilindro girando em sentido horário durante a operação. Acredita-se que aplicar as partículas abrasivas a uma superfície de dispensação inclinada 212 da ferramenta de produção pode permitir melhor preenchimento das cavidades. As partículas abrasivas podem deslizar ou cair ao longo da superfície de dispensação inclinada 212 da ferramenta de produção, aprimorando assim a possibilidade de caírem em uma cavidade. Em modalidades onde a partícula abrasiva é totalmente contida dentro da cavidade da ferramenta de produção, como na Figura 11B, isto quer dizer que quando a maior parte (por exemplo, 80, 90, ou 95 por cento) das partículas abrasivas nas cavidades não se estende além da superfície de dispensação da ferramenta de produção, a inclinação pode também auxiliar na remoção de partículas abrasivas em excesso da superfície de dispensação da ferramenta de produção, já que as partículas abrasivas em excesso podem deslizar para fora da superfície de dispensação da ferramenta de produção em direção à extremidade de chegada. A inclinação pode situar-se entre zero graus e qualquer ângulo onde as partículas abrasivas comecem a cair das cavidades. A inclinação preferencial dependerá do formato da partícula abrasiva e da magnitude da força (por exemplo, atrito ou vácuo) prendendo a partícula abrasiva na cavidade. Em algumas modalidades, a inclinação positiva situa-se na faixa de +10 a + 80 graus, ou de +10 a + 60 graus, ou de +10 a +45 graus.

[042]Opcionalmente, um elemento de remoção de partícula abrasiva 121 pode ser fornecido para auxiliar na remoção das partículas abrasivas em excesso da superfície da ferramenta de produção 200, uma vez que todas ou quase todas as cavidades tenham sido preenchidas por uma partícula abrasiva. O elemento de remoção de partícula abrasiva pode ser, por exemplo, uma fonte de ar para soprar as partículas abrasivas em excesso para fora da superfície de dispensação da ferramenta de produção, como uma vara de ar, um banho de ar, uma faca de ar, um bocal com efeito Coandã, ou um soprador. Um dispositivo de contato pode ser usado como o elemento de remoção de partícula abrasiva, como uma escova, um raspador, um limpador, ou uma lâmina raspadora. Um vibrador, como uma corneta ultrassônica, pode ser usado como elemento de remoção de partícula abrasiva. Alternativamente, uma fonte de vácuo, como uma caixa de vácuo ou cilindro de vácuo, situada ao longo de uma porção da primeira trajetória de manta depois do alimentador de partícula abrasiva 118 com uma ferramenta de produção que tem cavidades que se estendem completamente através da ferramenta de produção, conforme mostrado na Figura 5, pode ser usada para sustentar as partículas abrasivas nas cavidades. Nesta extensão ou seção da primeira trajetória de manta, a superfície de dispensação da ferramenta de produção pode ser invertida ou ter uma inclinação ou declive amplo próximo a ou excedendo 90 graus, para remover as partículas abrasivas em excesso através do uso da força da gravidade para deslizar ou derrubar as mesmas da superfície de dispensação, enquanto se retém as partículas abrasivas dispostas nas cavidades por vácuo até que a superfície de dispensação seja colocada de volta em uma orientação para manter as partículas abrasivas nas cavidades devido a força da gravidade, ou elas sejam liberadas das cavidades para a camada de suporte revestida com resina. Em modalidades onde a partícula abrasiva está totalmente contida no interior da cavidade da ferramenta de produção, como na Figura 11B, ou seja, quando a maior parte (por exemplo, 80, 90, ou 95 por cento) das partículas abrasivas nas cavidades não se estendem além da superfície de dispensação da ferramenta, o elemento de remoção de partícula abrasiva 121 pode deslizar as partículas abrasivas em excesso sobre a superfície de dispensação da ferramenta de produção e para fora da ferramenta de produção, sem perturbar as partículas abrasivas contidas no interior das cavidades. As partículas abrasivas em excesso removidas podem ser coletadas e devolvidas ao alimentador de partícula abrasiva para serem reutilizadas. As partículas abrasivas em excesso podem ser alternativamente movidas em uma direção oposta à direção de transporte da ferramenta de produção, além do ou em direção ao alimentador de partícula abrasiva, onde elas podem preencher cavidades desocupadas.

[043]Após deixar a seção de preenchimento e remoção de excesso de partícula abrasiva do aparelho, ilustrada de modo geral em 140, as partículas abrasivas na ferramenta de produção 220 viajam em direção à camada de suporte revestida com resina 114. A elevação da ferramenta de produção nesta seção não é particularmente importante, desde que as partículas abrasivas sejam retidas nas cavidades e a ferramenta de produção possa continuar a se inclinar, declinar, ou mover horizontalmente. A escolha do posicionamento é frequentemente determinada pelo espaço existente dentro da máquina, caso haja adaptação de um aparelho de produção de abrasivo existente. Um cilindro de transferência de partícula abrasiva 122 é fornecido e a ferramenta de produção 220 com frequência envolve ao menos uma porção da circunferência do cilindro. Em algumas modalidades, a ferramenta de produção envolve entre 30 e 180 graus, ou entre 90 e 180 graus da circunferência externa do cilindro de transferência de partícula abrasiva. A camada de suporte revestida com resina 114 muitas vezes também envolve ao menos uma porção da circunferência do cilindro, de modo que as partículas abrasivas nas cavidades sejam transferidas das cavidades para a camada de suporte revestida com resina, à medida que ambas viajam em torno do cilindro de transferência de partícula abrasiva 122, com a ferramenta de produção 220 situada entre a camada de suporte revestida com resina e a superfície externa do cilindro de transferência de partícula abrasiva, sendo que a superfície de dispensação da ferramenta de produção fica voltada para e em geral alinhada à primeira superfície principal revestida com resina da camada de suporte. A camada de suporte revestida com resina com frequência envolve uma porção ligeiramente menor do cilindro de transferência de partícula abrasiva que a ferramenta de produção. Em algumas modalidades, a camada de suporte revestida com resina envolve entre 40 e 170 graus, ou entre 90 e 170 graus da circunferência externa do cilindro de transferência de partícula abrasiva. De preferência, a velocidade da superfície de dispensação e a velocidade da camada de resina da camada de suporte revestida com resina são velocidades igualadas uma a outra dentro de ±10 por cento, ±5 por cento, ou ±1 por cento, por exemplo.

[044]Vários métodos podem ser empregados para transferir as partículas abrasivas das cavidades da ferramenta de produção para a camada de suporte revestida com resina. Em nenhuma ordem específica, os vários métodos são:1. Auxílio por gravidade, onde a ferramenta de produção e a superfície de dispensação são invertidos por uma porção de seu trajeto na direção da máquina, e as partículas abrasivas caem para fora das cavidades sob a força da gravidade sobre a camada de suporte revestida com resina. Quase sempre, neste método, a ferramenta de produção tem duas porções de borda lateral com elementos separadores 260 (Figura 2) situados na superfície de dispensação 212, e que entram em contato com a camada de suporte revestida com resina em duas bordas opostas da camada de suporte, onde a resina não foi aplicada para manter a camada de resina ligeiramente acima da superfície de dispensação da ferramenta de produção, à medida em que ambas envolvem o cilindro de transferência de partícula abrasiva. Dessa forma, existe um vão entre a superfície de dispensação e a superfície de topo da camada de resina na camada de suporte revestida com resina, de modo a evitar transferir qualquer resina à superfície de dispensação da ferramenta de produção. Em uma modalidade, a camada de suporte revestida com resina tem duas tiras de borda isentas de resina, e uma seção central revestida com resina, enquanto que a superfície de dispensação pode ter duas nervuras em relevo estendendo-se na direção longitudinal da ferramenta de produção para contato com as bordas isentas de resina da camada de suporte. Em outra modalidade, o cilindro de transferência de partícula abrasiva pode ter duas nervuras ou anéis em relevo em ambas extremidades do cilindro, e uma seção central de diâmetro menor, com a ferramenta de produção contida dentro da seção central de diâmetro menor do cilindro de transferência de partícula abrasiva, à medida que ela envolve o cilindro de transferência de partícula abrasiva. As nervuras em relevo ou anéis de extremidade no cilindro de transferência de partícula abrasiva elevam a camada de resina da camada de suporte revestida com resina acima da superfície de dispensação, de modo que haja um vão entre as duas superfícies. Alternativamente, colunas em relevo distribuídas na superfície da ferramenta de produção poderiam ser usadas para manter o vão entre as duas superfícies.2. Auxílio por empuxo, onde cada cavidade na ferramenta de produção tem duas extremidades abertas, de modo que a partícula abrasiva possa residir na cavidade com uma porção da partícula abrasiva estendendo-se além da superfície posterior 214 da ferramenta de produção. Com o auxílio por empuxo, a ferramenta de produção não precisa mais ser invertida, mas ainda pode ser invertida. À medida que a ferramenta de produção envolve o cilindro de transferência de partícula abrasiva, a superfície externa do cilindro engata à partícula abrasiva em cada cavidade e empurra a partícula abrasiva para fora da cavidade e para a camada de resina na camada de suporte revestida com resina. Em algumas modalidades, a superfície externa do cilindro de transferência de partícula abrasiva compreende uma camada compressível e resiliente, com uma dureza Shore A medida por durômetro de, por exemplo, 20 a 70, aplicada para fornecer conformidade adicional à medida que a partícula abrasiva é empurrada para dentro da camada de suporte revestida com resina. Em outra modalidade auxiliada por empuxo, a superfície posterior da ferramenta de produção pode ser coberta por uma camada compressível e resiliente, conforme mostrado na Figura 12A, ao invés da ou além da camada externa resiliente do cilindro de transferência de partícula abrasiva.3. Auxílio por vibração, onde o cilindro de transferência de partícula abrasiva ou a ferramenta de produção é agitado(a) por uma fonte adequada como um dispositivo ultrassônico para agitar as partículas abrasivas para fora das cavidades e sobre a camada de suporte revestida com resina.4. Auxílio por pressão, onde cada cavidade na ferramenta de produção tem duas extremidades abertas (Figura 3), ou a superfície posterior 314 ou toda a ferramenta de produção é adequadamente porosa e o cilindro de transferência de partícula abrasiva tem uma pluralidade de aberturas e uma fonte de ar interna pressurizada. Com o auxílio por pressão, a ferramenta de produção não precisa mais ser invertida, mas ainda pode ser invertida. O cilindro de transferência de partícula abrasiva pode também ter divisores internos móveis, de modo que o ar pressurizado pode ser fornecido a um segmento de arco ou circunferência específicos do cilindro, para soprar as partículas abrasivas para fora das cavidades e sobre a camada de suporte revestida com resina em um local específico. Em algumas modalidades, o cilindro de transferência de partícula abrasiva pode também ser fornecido com uma fonte interna de vácuo, sem uma região pressurizada correspondente, ou em combinação com a região pressurizada, geralmente antes da região pressurizada, à medida que o cilindro de transferência de partícula abrasiva gira. A fonte ou região de vácuo pode ter divisores móveis para direcionar a mesma a uma região ou segmento de arco específicos do cilindro de transferência de partícula abrasiva. O vácuo pode aspirar as partículas abrasivas firmemente para dentro das cavidades à medida que a ferramenta de produção envolve o cilindro de transferência de partícula abrasiva, antes de submeter as partículas abrasivas à região pressurizada do cilindro de transferência de partícula abrasiva. Esta região de vácuo pode ser usada, por exemplo, com um elemento de remoção de partícula abrasiva para remover as partículas abrasivas em excesso da superfície de dispensação, ou pode ser usada para simplesmente se assegurar que as partículas abrasivas não deixem as cavidades antes de alcançarem uma posição específica ao longo da circunferência externa do cilindro de transferência de partícula abrasiva.5. As várias modalidades listadas acima não estão limitadas ao uso individual, e elas podem ser misturadas e combinadas conforme necessário para transferir de maneira mais eficiente as partículas abrasivas das cavidades à camada de suporte revestida com resina.

[045]O cilindro de transferência de partícula abrasiva 122 transfere e posiciona precisamente cada partícula abrasiva na camada de suporte revestida com resina, reproduzindo substancialmente o padrão de partículas abrasivas e sua orientação específica, conforme dispostas na ferramenta de produção. Dessa forma, pela primeira vez, um artigo abrasivo revestido pode ser produzido a velocidades de, por exemplo, de 1,5 a 4,6 m/min (de 5 a 15 pés/min), ou mais, onde a posição exata e/ou orientação radial de cada partícula abrasiva colocada na camada de suporte revestida com resina pode ser precisamente controlada! Conforme mostrado nos Exemplos a seguir, o desempenho de abrasão para o mesmo peso de partícula abrasiva na camada abrasiva para um artigo abrasivo revestido pode ser significativamente aumentado em comparação com o método de deposição eletrostática da técnica anterior.

[046]Após se separar do cilindro de transferência de partícula abrasiva 122, a ferramenta de produção viaja ao longo da primeira trajetória de manta 99 de volta para a seção de preenchimento e remoção de excesso de partícula abrasiva do aparelho, ilustrado de modo geral em 140, com o auxílio de cilindros em ponto-morto 116, conforma necessário. Um limpador de ferramenta de produção opcional 128 pode ser fornecido para remover partículas abrasivas presas que ainda residem nas cavidades e/ou para remover a resina de revestimento básico 108 transferida para a superfície de dispensação 212. A escolha do limpador de ferramenta de produção dependerá da configuração da ferramenta de produção, e poderia estar ou sozinho ou em combinação com um jato de ar, borrifo de solvente ou água, banho de solvente ou água, uma corneta ultrassônica, ou um cilindro em ponto-morto em torno do qual a ferramenta de produção é envolvida para utilizar auxílio por empuxo para forçar as partículas abrasivas para fora das cavidades. Depois, a ferramenta de produção 220 ou esteira sem fim avança até a seção de preenchimento e remoção de excesso de partícula abrasiva 140 para ser preenchida com novas partículas abrasivas.

[047]Vários cilindros em ponto-morto 116 podem ser usados para guiar a camada de suporte revestida com partícula abrasiva 123 que tem um padrão predeterminado, reproduzível, não-aleatório de partículas abrasivas na primeira superfície principal, que foram aplicadas pelo cilindro de transferência de partícula abrasiva e mantidas sobre a primeira superfície principal pela resina de revestimento básico, ao longo da segunda trajetória de manta 132 e para dentro de um forno 124 para curar a resina de revestimento básico. Opcionalmente, um segundo aplicador de revestimento de partícula abrasiva 126 pode ser fornecido para posicionar partículas abrasivas adicionais, como outro tipo de partícula abrasiva ou diluentes, na resina de revestimento básico antes do forno 124. O segundo aplicador de revestimento de partícula abrasiva 126 pode ser um aplicador de revestimento por gotejamento, um aplicador de revestimento por aspersão, ou um aplicador de revestimento eletrostático, conforme é de conhecimento dos versados na técnica. Depois disso, a camada de suporte curada 128 com as partículas abrasivas pode entrar em um festão opcional 130 ao longo da segunda trajetória de manta antes de um processamento adicional, como a adição de um revestimento de encolamento, cura do revestimento de encolamento, e outras etapas de processamento conhecidas pelos versados na técnica de produção de artigos abrasivos revestidos.

[048]Com relação agora às Figuras 1B e 2, outro aparelho 90 de acordo com a presente revelação inclui partículas abrasivas 92 removíveis dispostas dentro de cavidades conformadas 220 de uma ferramenta de produção 200. Nesta modalidade, a ferramenta de produção pode ser uma luva que se encaixa sobre o cilindro de transferência de partícula abrasiva 122, ou as cavidades 220 podem ser usinadas diretamente sobre a circunferência externa do cilindro de transferência de partícula abrasiva 122. Na Figura 1B, o desenrolador e o sistema de liberação de revestimento básico não são ilustrados. Um aplicador de revestimento 104 aplica a resina de revestimento básico 108 à primeira superfície principal 112 da camada de suporte 106, formando a camada de suporte revestida com resina 114. Depois a camada de suporte revestida com resina 114 é guiada por um par de cilindros em ponto morto 116 para envolver uma porção da circunferência externa do cilindro de transferência de partícula abrasiva além do ponto morto superior (TDC) 115 do cilindro de transferência de partícula abrasiva 122. Conforme anteriormente descrito, as partículas abrasivas 92 são aplicadas pelo alimentador de partícula abrasiva 118 ao cilindro de transferência de partícula abrasiva 122 antes do TDC e, de preferência, uma quantidade em excesso de partículas abrasivas é aplicada. Em algumas modalidades, a camada de suporte revestida com resina 114 envolve entre 20 e 180 graus, ou entre 20 e 90 graus da circunferência externa do cilindro de transferência de partícula abrasiva 122.

[049]Um elemento de restrição de partícula abrasiva opcional 117, como uma placa ou rampa, pode ser aplicado de modo adjacente à superfície de dispensação 212 da ferramenta de produção antes do TDC, para retardar a queda livre das partículas abrasivas fornecidas à superfície de dispensação pelo alimentador de partícula abrasiva 118. O declive ou inclinação do elemento de restrição de partículas abrasivas podem ser ajustados para manter um suprimento de partículas abrasivas na ou próximo à superfície de dispensação para deposição nas cavidades, enquanto partículas abrasivas em excesso deslizam ao longo da superfície inclinada e para dentro de um cadinho de captura 119. Semelhante à primeira modalidade, um elemento de auxílio de preenchimento opcional 120 e um elemento de remoção de partícula abrasiva opcional 121 podem também ser usados nesta modalidade. Uma caixa de vácuo opcional 125 pode ser usada internamente dentro do cilindro de transferência de partícula abrasiva para puxar as partículas abrasivas para dentro das cavidades. Uma vez que as partículas abrasivas tenham sido transferidas à camada de suporte revestida com resina 114 e a camada de suporte revestida com partícula abrasiva 123 foi guiada para longe do cilindro de transferência de partícula abrasiva 122, um processamento adicional, como aquele descrito acima para a primeira modalidade, pode ser realizado.Método para fabricação de um artigo abrasivo revestido

[050]Um aparelho para produção de um artigo abrasivo revestido é, em geral, ilustrado na Figura 1A. O método envolve, em geral, as etapas de preencher as cavidades em uma ferramenta de produção, cada uma com uma partícula abrasiva individual. Alinhar uma ferramenta de produção preenchida e uma camada de suporte revestida com resina para transferir as partículas abrasivas para a camada de suporte revestida com resina. Transferir as partículas abrasivas das cavidades para a camada de suporte revestida com resina e remover a ferramenta de produção da posição alinhada com a camada de suporte revestida com resina. Depois disso, a camada de resina é curada, um revestimento de encolamento é aplicado e curado, e o artigo abrasivo revestido é convertido em uma folha, disco, ou esteira por um equipamento de conversão adequado.

[051]Em outras modalidades, um processo em batelada pode ser usado onde um comprimento da ferramenta de produção pode ser preenchido com partículas abrasivas, alinhadas a ou posicionadas com um comprimento da camada de suporte revestida com resina, de modo que a camada de resina da camada de suporte esteja voltada para a superfície de dispensação da ferramenta de produção e, a partir daí, as partículas abrasivas sejam transferidas das cavidades para a camada de resina. O processo em batelada pode ser realizado manualmente ou de maneira automatizada, com o uso de equipamento robótico.

[052]Em uma modalidade específica, um método para fabricação de uma camada abrasiva dotada de um padrão em uma camada de suporte revestida com resina inclui as seguintes etapas. Não é necessário realizar todas as etapas ou realizá- las em uma ordem sequencial, mas as mesmas podem ser realizadas na ordem listada, ou etapas adicionais podem ser realizadas entre as mesmas.

[053]Uma etapa pode fornecer uma ferramenta de produção (Figura 11B) tendo uma superfície de dispensação 1112 com cavidades 320, sendo que cada cavidade tem um eixo de cavidade longitudinal 247 perpendicular à superfície de dispensação, e uma profundidade D, 260, ao longo do eixo de cavidade longitudinal. Informações adicionais a cerca de ferramentas de produção e cavidades úteis são reveladas na seção intitulada Ferramentas de Produção e Sistemas de Posicionamento de Partícula Abrasiva.

[054]Outra etapa pode ser selecionar partículas abrasivas alongadas tendo um comprimento L, 270, ao longo de um eixo de partícula longitudinal maior que uma largura W ao longo de um eixo transversal perpendicular ao eixo de partícula longitudinal. As partículas abrasivas alongadas podem ser quaisquer umas das partículas abrasivas reveladas descritas aqui. O eixo de partícula longitudinal é o eixo alinhado e paralelo à dimensão máxima da partícula abrasiva. Para uma partícula abrasiva em formato de haste, ele estaria situado no centro ao longo do comprimento da partícula abrasiva cilíndrica. Para partículas abrasivas triangulares equilaterais, o eixo de partícula longitudinal cruza um vértice do triângulo e a base oposta em um ângulo reto, e é igualmente disposto entre as faces opostas do triângulo equilátero.

[055] Em modalidades selecionadas, a profundidade D, 260, das cavidades situa-se entre 0,5 vezes L (0,5 L) e 2 vezes L (2 L), ou entre 1,1 vezes L (1,1 L) e 1,5 vezes L (1,5), de modo que as partículas abrasivas alongadas dispostas nas cavidades residam na ferramenta de produção abaixo da superfície de dispensação, conforme mostrado na Figura 11B. Em outra modalidade, o centro de massas para a partícula abrasiva reside dentro da cavidade da ferramenta de produção, quando a partícula abrasiva é totalmente inserida na cavidade. Se a profundidade das cavidades se torna muito curta, com o centro de massas da partícula abrasiva estando situada fora da cavidade, as partículas abrasivas não são prontamente retidas dentro das cavidades, e podem pular para fora à medida que a ferramenta de produção é mudada de lugar através do aparelho. Em uma modalidade preferencial, dispor a partícula abrasiva alongada abaixo da superfície permite deslizar as partículas abrasivas em excesso sobre a superfície de dispensação para ou movê- las para dentro de uma cavidade, ou removê-las da superfície de dispensação.

[056]Outra etapa pode ser suprir um excesso de partículas abrasivas alongadas à superfície de dispensação, de modo que sejam fornecidas mais partículas abrasivas alongadas do que número de cavidades. Um excesso de partículas abrasivas alongadas, significando que há mais partículas abrasivas alongadas presentes por unidade de comprimento da ferramenta de produção do que cavidades, ajuda a assegurar que todas as cavidades dentro da ferramenta de produção são eventualmente preenchidas com uma partícula abrasiva, à medida que as partículas abrasivas alongadas se empilham sobre a superfície de dispensação e são movidas para todos os lados, devido à gravidade ou outras forças aplicadas mecanicamente para mover as mesmas para dentro de uma cavidade. Uma vez que a área de limite e o espaçamento das partículas abrasivas são com frequência projetados na ferramenta de produção para a aplicação de desgaste específica, é desejável não ter muitas cavidades não preenchidas.

[057]Outra etapa pode ser preencher a maior parte das cavidades na superfície de dispensação com uma partícula abrasiva alongada disposta em uma cavidade individual, de modo que o eixo de partícula longitudinal da partícula abrasiva alongada fique paralelo ao eixo de cavidade longitudinal. É desejável transferir as partículas abrasivas alongadas para a camada de suporte revestida com resina, de modo que elas se levantem ou sejam aplicadas de maneira reta. Portanto, o formato da cavidade é projetado para manter a partícula abrasiva alongada de maneira reta. Em várias modalidades, ao menos 60, 70, 80, 90, ou 95 por cento das cavidades na superfície de dispensação contém uma partícula abrasiva alongada. Em algumas modalidades, a gravidade pode ser usada para preencher as cavidades. Em outras modalidades, a ferramenta de produção pode ser invertida e um vácuo pode ser aplicado para manter as partículas abrasivas ou partículas abrasivas alongadas nas cavidades. As partículas abrasivas poderiam ser aplicadas por aspersão, leito fluidizado (por ar ou vibração), ou revestimento eletrostático. A remoção das partículas abrasivas em excesso seria feita por gravidade, uma vez que quaisquer partículas abrasivas não retidas cairiam. As partículas abrasivas podem, por conseguinte, ser transferidas à camada de suporte revestida com resina pela remoção do vácuo.

[058]Outra etapa pode ser remover da superfície de dispensação uma fração restante das partículas abrasivas alongadas em excesso não dispostas dentro de uma cavidade após a etapa de preenchimento; Conforme mencionado, são fornecidas mais partículas abrasivas alongadas do que cavidades, de modo que algumas permaneçam na superfície de dispensação depois que cada cavidade tiver sido preenchida. Estas partículas abrasivas alongadas em excesso podem ser frequentemente sopradas, varridas, ou de outro modo removidas da superfície de dispensação. Por exemplo, um vácuo ou outra força poderia ser aplicada para manter as partículas abrasivas alongadas nas cavidades, e a superfície de dispensação poderia ser invertida para limpá-la da fração restante de partículas abrasivas alongadas em excesso.

[059]Outra etapa pode ser alinhar a camada de suporte revestida com resina à superfície de dispensação, com a camada de resina voltada para a superfície de dispensação. Vários métodos podem ser usados para alinhar as superfícies, conforme mostrado nas Figuras 1A e 1B, ou posicionar a camada de suporte revestida com resina e a ferramenta de produção manualmente ou com robôs usando comprimentos distintos de cada.

[060]Outra etapa pode ser transferir as partículas abrasivas alongadas nas cavidades para a camada de suporte revestida com resina, e afixar as partículas abrasivas alongadas à camada de resina. A transferência pode utilizar o auxílio da gravidade, sendo que a superfície de dispensação está posicionada para permitir que a força da gravidade deslize as partículas abrasivas alongadas para dentro das cavidades durante a etapa de preenchimento, e a superfície de dispensação é invertida durante a etapa de transferência para permitir que a força da gravidade deslize as partículas abrasivas alongadas que estão fora das cavidades. A transferência pode usar auxílio por empuxo, onde um elemento de contato como a circunferência externa do cilindro de transferência de partícula abrasiva, a camada resiliente compressível opcional afixada à superfície posterior da camada de suporte da ferramenta de produção, ou outro dispositivo como uma lâmina raspadora ou limpador pode mover as partículas abrasivas alongadas lateralmente ao longo do eixo de cavidade longitudinal para entrar em contato com a camada de resina. A transferência pode usar auxílio por pressão, onde ar é soprado para dentro das cavidades; especialmente cavidades que têm uma extremidade aberta oposta à abertura na superfície de dispensação para mover as partículas abrasivas alongadas lateralmente ao longo do eixo de cavidade longitudinal. A transferência pode usar auxílio por vibração para vibrar a ferramenta de produção para agitar as partículas abrasivas alongadas para fora das cavidades. Estes vários métodos podem ser usados sozinhos ou em qualquer combinação.

[061]Outra etapa pode ser remover a ferramenta de produção para expor a camada abrasiva dotada de um padrão na camada de suporte revestida com resina. Vários métodos de remoção ou separação podem ser usados, conforme mostrado nas Figuras 1A e 1B, ou a ferramenta de produção pode ser levantada manualmente para separá-la da camada de suporte revestida com resina. A camada abrasiva dotada de um padrão é um conjunto de partículas abrasivas alongadas que têm um padrão substancialmente repetível, em oposição a uma distribuição aleatória criada por um revestimento eletrostático ou revestimento por gotejamento.

[062]Em qualquer uma das modalidades acima, um elemento de auxílio de preenchimento, conforme anteriormente descrito, pode mover as partículas abrasivas alongadas por todos os lados na superfície de dispensação após a etapa de fornecimento, para direcionar as partículas abrasivas alongadas nas cavidades. Em qualquer uma das modalidades anteriores, as cavidades podem se afunilar para dentro ao se moverem ao longo do eixo de cavidade longitudinal a partir da superfície de dispensação. Em qualquer uma das modalidades anteriores, as cavidades podem ter um perímetro externo de cavidade circundando o eixo de cavidade longitudinal, e as partículas abrasivas alongadas ter um perímetro externo de partícula abrasiva que circunda o eixo de partícula longitudinal, e o formato do perímetro externo da cavidade ser igual ao formato do perímetro externo da partícula abrasiva alongada. Em qualquer uma das modalidades anteriores, as partículas abrasivas alongadas podem ser triângulos equiláteros, e a largura das partículas abrasivas alongadas ao longo do eixo de partícula longitudinal ser nominalmente igual. Uma largura nominal das partículas abrasivas alongadas significa que a dimensão de largura varia abaixo de ± 30 por cento.Ferramentas de produção e sistemas de posicionamento de partícula abrasiva

[063]Os sistemas de posicionamento de partícula abrasiva de acordo com a presente revelação incluem partículas abrasivas dispostas de maneira removível no interior de cavidades conformadas de uma ferramenta de produção.

[064]Com relação agora à Figura 2, uma ferramenta de produção exemplificadora 200 compreende um elemento carreador 210 tendo superfícies de dispensação e posterior 212, 214. A superfície de dispensação 212 compreende cavidades 220 que se estendem para dentro do elemento carreador 210 a partir de aberturas de cavidade 230 na superfície de dispensação 212. Uma camada resiliente compressível opcional 240 é presa à superfície posterior 214. As cavidades 220 estão dispostas em uma matriz 250, que está disposta com um eixo primário 252 a um desvio angular α em relação ao eixo longitudinal 202 (correspondente à direção da máquina no caso de uma esteira ou cilindro) da ferramenta de produção 200.

[065]Geralmente, as aberturas das cavidades na superfície de dispensação do elemento carreador são retangulares; entretanto, isso não é um requisito. O comprimento, largura, e profundidade das cavidades no elemento carreador serão, em geral, determinados ao menos parcialmente pelo formato e tamanho das partículas abrasivas com as quais elas serão usadas. Por exemplo, se as partículas abrasivas são conformadas como placas trigonais equilaterais, então os comprimentos de cavidades individuais precisam ter, de preferência, de 1,1 a 1,2 vezes o comprimento máximo de um lado das partículas abrasivas, as larguras de cavidades individuais ter, de preferência, de 1,1 a 2,5 vezes a espessura das partículas abrasivas, e as profundidades respectivas das cavidades precisam ter, de preferência, de 1,0 a 1,2 vezes a largura das partículas abrasivas, caso as partículas abrasivas estiverem contidas no interior das cavidades.

[066]Alternativamente, por exemplo, se as partículas abrasivas são conformadas como placas trigonais equilaterais, então os comprimentos das cavidades individuais precisam ser menores que uma borda das partículas abrasivas, e/ou as profundidades respectivas das cavidades precisam ser menores que a largura das partículas abrasivas, caso as partículas abrasivas se projetem a partir das cavidades. De modo similar, a largura das cavidades precisa ser selecionada de modo que uma única partícula abrasiva se encaixe em cada uma das cavidades.

[067]De modo similar, a largura das cavidades precisa ser selecionada de modo que uma única partícula abrasiva se encaixe em cada uma das cavidades.

[068]Elementos separadores orientados longitudinalmente 260 opcionais estão dispostos ao longo das bordas opostas (por exemplo, com o uso de adesivo ou outros meios) da superfície de dispensação 212. As variações no design de altura dos elementos separadores permitem ajustar a distância entre as aberturas de cavidade 230 e um substrato (por exemplo, uma camada de suporte que tem um precursor de revestimento básico na mesma) que é colocado em contato com a ferramenta de produção.

[069]Se estiverem presentes, os elementos separadores orientados longitudinalmente 260 podem ter qualquer altura, largura e/ou espaçamento (de preferência os mesmos têm uma altura de cerca de 0,1 mm a cerca de 1 mm, uma largura de cerca de 1 mm a cerca de 50 mm, e um espaçamento de cerca de 7 a cerca de 24 mm). Elementos separadores orientados longitudinalmente individuais podem ser, por exemplo, contínuos (por exemplo, uma nervura) ou descontínuos (por exemplo, uma nervura segmentada, ou uma série de colunas). No caso da ferramenta de produção compreender uma manta ou esteira, os elementos separadores orientados longitudinalmente são geralmente paralelos à direção da máquina.

[070]A função do desvio angular α é dispor as partículas abrasivas no artigo abrasivo revestido final em um padrão que não criará sulcos em uma peça de trabalho. O desvio angular α pode ter qualquer valor de 0 a cerca de 30 graus, mas de preferência situa-se na faixa de 1 a 5 graus, com mais preferência de 1 a 3 graus.

[071]Elementos carreadores adequados podem ser rígidos ou flexíveis, mas de preferência são substancialmente flexíveis para permitir o uso de dispositivos de manuseio de manta normais, como cilindros. De preferência, o elemento carreador compreende metal e/ou polímero orgânico. Tais polímeros orgânicos são, de preferência, moldáveis, têm baixo custo, e são razoavelmente duráveis quando usados no processo de deposição de partícula abrasiva da presente revelação. Exemplos de polímeros orgânicos, que podem ser termofixos e/ou termoplásticos, que podem ser adequados para fabricação do elemento carreador, incluem: polipropileno, polietileno, borracha vulcanizada, policarbonatos, poliamidas, plástico acrilonitrila-butadieno-estireno (ABS), tereftalato de polietileno (PET), tereftalato de polibutileno (PET), poli-imidas, poli-éter-éter-cetona (PEEK), poli-éter-cetona (PEK), plástico polioximetileno (POM, acetal), poli(éter sulfona), poli(metacrilato de metila), poliuretanos, cloreto polivinílico, e combinações dos mesmos.

[072]A ferramenta de produção pode estar sob a forma de, por exemplo, uma esteira sem fim (por exemplo, a esteira sem fim 200 mostrada na Figura 1A), uma folha, uma folha ou manta contínua, um cilindro de revestimento, uma luva montada em um cilindro de revestimento, ou uma matriz. Se a ferramenta de produção estiver sob a forma de uma esteira, folha, manta, ou luva, ela terá uma superfície de contato e uma superfície de não contato. Se a ferramenta de produção estiver sob a forma de um cilindro, ela terá apenas uma superfície de contato. A topografia do artigo abrasivo formado pelo método terá o inverso do padrão da superfície de contato da ferramenta de produção. O padrão da superfície de contato da ferramenta de produção será, em geral, caracterizado por uma pluralidade de cavidades ou reentrâncias. A abertura destas cavidades pode ter qualquer formato, regular ou irregular, como, por exemplo, um retângulo, semi-círculo, círculo, triângulo, quadrado, hexágono, ou octógono. As paredes das cavidades podem ser verticais ou afuniladas. O padrão formado pelas cavidades pode ser disposto de acordo com um plano específico, ou pode ser aleatório. Desejavelmente, as cavidades podem esbarrar uma contra a outra.

[073]O elemento carreador pode ser produzido, por exemplo, de acordo com o procedimento exposto a seguir. Uma ferramenta principal é fornecida em primeiro lugar. A ferramenta principal é geralmente produzida a partir de um metal, por exemplo, níquel. A ferramenta principal pode ser fabricada por qualquer técnica convencional, como, por exemplo, gravação, prensagem, serrilhamento, eletroformação, torneamento com ferramenta de diamante, ou usinagem a laser. Se um padrão sobre a superfície da ferramenta de produção for desejado, a ferramenta principal precisa ter o inverso do padrão para a ferramenta de produção sobre a superfície da mesma. O material termoplástico pode ser gofrado com a ferramenta principal para formar o padrão. A gofragem pode ser conduzida enquanto o material termoplástico estiver em um estado fluxível. Após ser gofrado, o material termoplástico pode ser resfriado para causar a solidificação.

[074]O elemento carreador pode também ser formado pela gofragem de um padrão em um filme polimérico já formado amolecido por aquecimento. Neste caso, a espessura do filme pode ser menor que a profundidade da cavidade. Isto é vantajoso para otimização da flexibilidade de carreadores que têm cavidades fundas.

[075]O elemento carreador pode também ser produzido a partir de uma resina termofixa curada. Uma ferramenta de produção produzida a partir de material termofixo pode ser produzida de acordo com o procedimento exposto a seguir. Uma resina termofixa não-curada é aplicada a uma ferramenta principal do tipo descrito anteriormente. Enquanto a resina não-curada estiver sobre a superfície da ferramenta principal, a mesma pode ser curada ou polimerizada por aquecimento, de modo que irá se adaptar para ter o formato inverso do padrão da superfície da ferramenta principal. Em seguida, a resina termofixa curada é removida da superfície da ferramenta principal. A ferramenta de produção pode ser produzida a partir de uma resina curável por radiação curada, como, por exemplo, oligômeros de uretano acrilado. As ferramentas de produção curadas por radiação são produzidas da mesma maneira que as ferramentas de produção produzidas a partir de resina termofixa, exceto pelo fato de que a cura é conduzida através de exposição à radiação (por exemplo, radiação ultravioleta).

[076]O elemento carreador pode ter qualquer espessura, contanto que ele tenha uma profundidade suficiente para acomodar as partículas abrasivas, e flexibilidade e durabilidade suficientes para uso em processos de fabricação. Se o elemento carreador compreender uma esteira sem fim, então as espessuras do elemento carreador de cerca de 0,5 a cerca de 10 milímetros são geralmente úteis; entretanto, isso não é um requisito.