RU2653513C1 - High-energy fuel briquets from composite material based on remains of wooden materials (options) - Google Patents

High-energy fuel briquets from composite material based on remains of wooden materials (options) Download PDFInfo

- Publication number

- RU2653513C1 RU2653513C1 RU2017124819A RU2017124819A RU2653513C1 RU 2653513 C1 RU2653513 C1 RU 2653513C1 RU 2017124819 A RU2017124819 A RU 2017124819A RU 2017124819 A RU2017124819 A RU 2017124819A RU 2653513 C1 RU2653513 C1 RU 2653513C1

- Authority

- RU

- Russia

- Prior art keywords

- charcoal

- wood

- composite material

- briquettes

- wood waste

- Prior art date

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10L—FUELS NOT OTHERWISE PROVIDED FOR; NATURAL GAS; SYNTHETIC NATURAL GAS OBTAINED BY PROCESSES NOT COVERED BY SUBCLASSES C10G, C10K; LIQUEFIED PETROLEUM GAS; ADDING MATERIALS TO FUELS OR FIRES TO REDUCE SMOKE OR UNDESIRABLE DEPOSITS OR TO FACILITATE SOOT REMOVAL; FIRELIGHTERS

- C10L5/00—Solid fuels

- C10L5/40—Solid fuels essentially based on materials of non-mineral origin

-

- C—CHEMISTRY; METALLURGY

- C10—PETROLEUM, GAS OR COKE INDUSTRIES; TECHNICAL GASES CONTAINING CARBON MONOXIDE; FUELS; LUBRICANTS; PEAT

- C10L—FUELS NOT OTHERWISE PROVIDED FOR; NATURAL GAS; SYNTHETIC NATURAL GAS OBTAINED BY PROCESSES NOT COVERED BY SUBCLASSES C10G, C10K; LIQUEFIED PETROLEUM GAS; ADDING MATERIALS TO FUELS OR FIRES TO REDUCE SMOKE OR UNDESIRABLE DEPOSITS OR TO FACILITATE SOOT REMOVAL; FIRELIGHTERS

- C10L5/00—Solid fuels

- C10L5/40—Solid fuels essentially based on materials of non-mineral origin

- C10L5/44—Solid fuels essentially based on materials of non-mineral origin on vegetable substances

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E50/00—Technologies for the production of fuel of non-fossil origin

- Y02E50/10—Biofuels, e.g. bio-diesel

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E50/00—Technologies for the production of fuel of non-fossil origin

- Y02E50/30—Fuel from waste, e.g. synthetic alcohol or diesel

Landscapes

- Chemical & Material Sciences (AREA)

- Oil, Petroleum & Natural Gas (AREA)

- Organic Chemistry (AREA)

- Solid Fuels And Fuel-Associated Substances (AREA)

Abstract

Description

Предлагаемое изобретение относится к производству брикетированного твердого топлива на основе веществ неминерального происхождения, а именно: продуктов лесозаготовительных предприятий и/или предприятий переработки древесины. Предлагаемые топливные брикеты могут быть использованы в бытовых условиях для автономного, экологически чистого и экономичного обогрева помещений, а также для приготовления пищи на мангалах, грилях и шашлычницах без ухудшения органолептических свойств пищи.The present invention relates to the production of briquetted solid fuel based on substances of non-mineral origin, namely: products of logging enterprises and / or wood processing enterprises. The proposed fuel briquettes can be used in domestic conditions for autonomous, environmentally friendly and economical heating of premises, as well as for cooking on barbecue, grills and barbecue without compromising the organoleptic properties of food.

В металлургической отрасли предлагаемые древесные брикеты являются прекрасной альтернативой традиционного восстановителя - кокса (зольность кокса -10÷15%; содержание серы в коксе - 0,5÷1,8%). Так для черной металлургии известно, что наиболее высококачественный чугун выплавляется на древесном угле.In the metallurgical industry, the proposed wood briquettes are an excellent alternative to the traditional reducing agent - coke (coke ash -10 ÷ 15%; sulfur content in coke - 0.5 ÷ 1.8%). So for the steel industry it is known that the highest quality cast iron is smelted on charcoal.

Также предлагаемые брикеты представляют интерес для всех отраслей человеческой деятельности, где необходим эффективный низкозольный восстановитель с практическим отсутствием серы или экологически чистый углеродный адсорбент.Also, the proposed briquettes are of interest for all sectors of human activity where an effective low-ash reducing agent with a practical lack of sulfur or an environmentally friendly carbon adsorbent is required.

В настоящее время древесные гранулы производят в значительных объемах на большом числе предприятий, особенно в Европе и Северной Америке. Существует масса технологий производства топливных брикетов различного состава на основе отходов лесопереработки.At present, wood pellets are produced in significant volumes at a large number of enterprises, especially in Europe and North America. There are many technologies for the production of fuel briquettes of various compositions based on forest waste.

До настоящего времени ряд авторов предлагают брикетировать древесные отходы с использованием различных связующих материалов, то есть использование связующих в формовании топливных брикетов по-прежнему актуально.To date, a number of authors propose briquetting wood waste using various binders, that is, the use of binders in the molding of fuel briquettes is still relevant.

Так, согласно патенту RU №2187542 «Топливный брикет (варианты)» (дата приоритета - 25.04.2001 г.; C10L 5/10), топливный брикет включает в качестве связующего крахмал, или пшеничную муку, или декстрин в количестве от 3÷45 мас. %, а в качестве наполнителя: по первому варианту - измельченный древесный уголь (50÷93 мас. %), а по второму - измельченный древесный уголь (35÷91 мас. %) и древесные опилки (4÷15 мас. %).So, according to the patent RU No. 2187542 “Fuel briquette (options)” (priority date - 04.25.2001; C10L 5/10), the fuel briquette includes as a binder starch, or wheat flour, or dextrin in an amount of 3 ÷ 45 wt. %, and as a filler: according to the first option - chopped charcoal (50 ÷ 93 wt.%), and according to the second - chopped charcoal (35 ÷ 91 wt.%) and sawdust (4 ÷ 15 wt.%).

Тем не менее основная современная тенденция в разработке технологий брикетирования лигнинсодержащего сырья - отказ от введения в состав брикетов дополнительных связующих компонентов.Nevertheless, the main modern trend in the development of technologies for briquetting lignin-containing raw materials is the rejection of introducing additional binder components into the briquettes.

Известен патент RU №2369631 «Способ получения топливных гранул» (дата приоритета - 16.06.2005; конвенционный приоритет - 08.07.2004, №20043071; C10L 5/44; патентообладатель - АРБАФЛЕЙМ ТЕКНОЛОДЖИ AC (NO), Камбии AC (NO). Согласно патенту биологический материал, предпочтительно древесные опилки, подают на стадию сушки и сушат до значения относительной влажности от 40÷65 мас. % до 30÷45 мас. %; затем, возможно через промежуточную стадию хранения, на реакторную стадию и обрабатывают материал при повышенном давлении и нагревании до 200÷300 путем подачи пара. Материал выдерживают в реакторе до размягчения и снижают давление в реакторе, по меньшей мере, в две стадии: на первой - для разделения материала на волокна и выделения лигнина, а на второй - для транспортировки материала с реакторной стадии на дополнительную стадию сушки, возможно через промежуточную стадию хранения, и материал гранулируют. При снижении давления в реакторе на первой стадии высвобождается часть лигнина и этот лигнин действует как связующий агент при последующем гранулировании.Known patent RU No. 2369631 "Method for producing fuel pellets" (priority date - 16.06.2005; convention priority - 08.07.2004, No. 20043071; C10L 5/44; patent holder - ARBAFLEYM TECHNOLOGY AC (NO), Cambia AC (NO). According biological material, preferably wood sawdust, is fed to the drying stage and dried to a relative humidity of 40–65 wt.% to 30–45 wt.%; then, possibly through an intermediate storage stage, to the reactor stage and the material is processed under elevated pressure and heating to 200 ÷ 300 by supplying steam. the reactor to soften and reduce the pressure in the reactor in at least two stages: in the first, for separating the material into fibers and separating lignin, and in the second, for transporting the material from the reactor stage to an additional drying stage, possibly through an intermediate storage stage, and the material is granulated. When the pressure in the reactor is reduced, a part of the lignin is released in the first stage, and this lignin acts as a binding agent in subsequent granulation.

Также известен патент RU №2518068 «Способ получения гранул или брикетов» (дата приоритета - 05.10.2009 г.; конвенционный приоритет - 15.12.2008, №20085249, 02.06.2009, №20092136; C10L 5/44; патентообладатель - ЗИЛХА БАЙОМАСС ФЪЮЭЛЗ АЙ ЭлЭлСи (US). По данному патенту лигнинсодержащий материал с влажностью менее 30 мас. % подают в реактор, нагревают до температуры 180÷235°C нагнетанием пара в реактор в течение 1÷12 минут, снижают давление и формуют обработанный материал с образованием гранул или брикетов. В способе декомпрессию реактора осуществляют двумя вариантами: первый - резкое снижение давления для обеспечения парового взрыва, а второй - постепенное снижение давления без парового взрыва. Обработка лигнинсодержащего материала по данному способу обеспечивает естественное связывание, качество которого значительно превосходит характеристики связывания древесины в процессе механического прессования без предшествующей паровой обработки.Also known patent RU No. 2518068 "Method for the production of granules or briquettes" (priority date - 05.10.2009; convention priority - 12.15.2008, No.20085249, 02.06.2009, No.20092136; C10L 5/44; patent holder - ZILHA BYOMASS FYUELZ AI Electric (US) According to this patent, a lignin-containing material with a moisture content of less than 30 wt.% Is fed into the reactor, heated to a temperature of 180–235 ° C by injection of steam into the reactor for 1–12 minutes, the pressure is reduced, and the processed material is formed to form granules or briquettes. In the method, the decompression of the reactor is carried out in two ways: the first - sharply reducing the pressure for steam explosion, and the second -. a gradual decrease in pressure without steam explosion lignin-containing material according to the processing method provides a natural binding quality which greatly exceeds the binding characteristics of the wood during mechanical pressing without prior steam treatment.

Общей целью технических решений получения топливных древесных брикетов по вышеперечисленным патентам является стремление повысить экологичность брикетов за счет использования выделяемых из древесины природных связующих.The common goal of technical solutions for obtaining wood fuel briquettes according to the above patents is the desire to improve the environmental friendliness of briquettes through the use of natural binders extracted from wood.

Общими недостатками вышеприведенных технических решений является высокая энергоемкость и трудоемкость при производстве конечной продукции, что повышает себестоимость топливных брикетов, снижая конкурентоспособность в условиях насыщения рынка.Common disadvantages of the above technical solutions is the high energy intensity and laboriousness in the production of the final product, which increases the cost of fuel briquettes, reducing competitiveness in conditions of market saturation.

Наиболее близким техническим решением, выбранным за прототип, является техническое решение по патенту RU №2185420 «Способ получения топливных брикетов и установка для их прессования» (C10L 5/44, приоритет - 29.03.2001, дата прекращения действия патента - 30.03.2006). Способ включает измельчение, сушку, смешение компонентов смеси и последующее прессование, причем древесные отходы первоначально измельчают до фракций размером не более 30 мм, затем сушат до влажности 18÷20%, после чего из части полученной массы производят древесный уголь, а другую ее часть измельчают в стружку длиной 1÷8 мм. Полученную стружку сушат до влажности 3÷7%, нагревая ее до 180÷210°C без доступа кислорода. Высушенную и нагретую стружку смешивают с древесным углем, полученную смесь подвергают предварительному сжатию, а затем из сжатой смеси прессуют, поддерживая температуру в пределах 190÷250°C, брикеты плотностью 1150÷1400 кг/м3, на которые наносят защитное покрытие.The closest technical solution chosen for the prototype is the technical solution according to patent RU No. 2185420 "Method for producing fuel briquettes and a plant for pressing them" (C10L 5/44, priority - 03/29/2001, expiration date of the patent - 03/30/2006). The method includes grinding, drying, mixing the components of the mixture and subsequent pressing, and the wood waste is initially crushed to fractions no larger than 30 mm, then dried to a moisture content of 18 ÷ 20%, after which charcoal is produced from part of the resulting mass, and another part is crushed into chips 1 ÷ 8 mm long. The resulting chips are dried to a moisture content of 3 ÷ 7%, heating it to 180 ÷ 210 ° C without oxygen. The dried and heated chips are mixed with charcoal, the resulting mixture is subjected to preliminary compression, and then briquettes with a density of 1150 ÷ 1400 kg / m 3 , on which a protective coating is pressed, are pressed from the compressed mixture.

Согласно прототипу изготавливают топливные брикеты следующего состава:According to the prototype, fuel briquettes of the following composition are made:

- древесные отходы - 70÷95 мас. %;- wood waste - 70 ÷ 95 wt. %;

- остальное - древесный уголь.- the rest is charcoal.

Известно, что древесный уголь без связующего не брикетируется с древесными отходами (условно будем называть опилками) в случае, если древесное сырье используется без предварительной подготовки. Для обеспечения возможности брикетирования без связующего в прототипе предусматривается следующее:It is known that charcoal without a binder is not briquetted with wood waste (we will conditionally call sawdust) if the wood raw material is used without preliminary preparation. To enable briquetting without a binder in the prototype provides the following:

1. на брикетирование направляют древесные опилки с влажностью 3÷7% после термической обработки при температуре 180÷210°C без доступа кислорода;1. Wood briquette with a moisture content of 3 ÷ 7% is sent for briquetting after heat treatment at a temperature of 180 ÷ 210 ° C without oxygen;

2. высушенные до влажности 3÷7% и нагретые опилки механическим ворошителем смешивают с древесным углем в виде порошка и/или гранул размером 1÷3 мм в сушильно-смесильной установке при температуре 310÷320°C;2. dried to a moisture content of 3 ÷ 7% and heated sawdust with a mechanical agitator mixed with charcoal in the form of powder and / or granules with a size of 1 ÷ 3 mm in a drying and mixing plant at a temperature of 310 ÷ 320 ° C;

3. брикетирование сырьевой смеси осуществляют поэтапно, плавно поднимая давление прессования:3. The briquetting of the raw material mixture is carried out in stages, gradually raising the pressing pressure:

- 1-й этап - шнек предварительного перемешивания, где исходная смесь из сушильно-смесильной установки с начальной плотностью 120÷150 кг/м3 уплотняется до 300÷400 кг/м3 при 190÷210°C;- 1st stage - pre-mixing screw, where the initial mixture from the drying-mixing plant with an initial density of 120 ÷ 150 kg / m 3 is compacted to 300 ÷ 400 kg / m 3 at 190 ÷ 210 ° C;

- 2-й этап - силовой шнек экструдера, где давлением в 60 МПа смесь уплотняется до плотности 800÷850 кг/м3 при 180÷210°C. Процесс экструзионного прессования смеси носит предварительный (подготовительный) характер;- 2nd stage - the power screw of the extruder, where the mixture is compressed to a density of 800 ÷ 850 kg / m 3 at a pressure of 60 MPa at 180 ÷ 210 ° C. The process of extrusion pressing the mixture is preliminary (preparatory) in nature;

- 3-й этап - окончательное прессование гидропрессом в рабочих поршневых цилиндрах, где давлением 140÷200 МПа смесь уплотняется до 1150÷1400 кг/м3 при 190÷250°C.- 3rd stage - final pressing by hydraulic press in working piston cylinders, where the mixture is compressed to a pressure of 140 ÷ 200 MPa to 1150 ÷ 1400 kg / m 3 at 190 ÷ 250 ° C.

Необходимо отметить некоторую некорректность представленной в прототипе формулы изобретения в пункте 2, где заявлен интервал соотношения компонентов, а именно: стружка - 70÷95%, остальное - древесный уголь. Некорректность связана с тем, что в описании однозначно указано, содержание древесного угля зависит от его агрегатного состояния: до 10% по объему - в виде порошка и до 30% по объему - в виде гранул.It is necessary to note some incorrectness of the claims presented in the prototype in paragraph 2, where the interval of the ratio of the components is declared, namely: shavings - 70 ÷ 95%, the rest is charcoal. The incorrectness is due to the fact that the description clearly states that the content of charcoal depends on its state of aggregation: up to 10% by volume in the form of powder and up to 30% by volume in the form of granules.

Для получения топливных брикетов по прототипу предусмотрена сложная энергозатратная технологическая линия, включающая повторяющиеся технологические процессы, а именно: поэтапное брикетирование сырьевой смеси (этапы указаны выше), поэтапное измельчение (рубильная машина - до 100 мм, молотковая дробилка - до 30 мм, роторная ножевая мельница - до 1÷8 мм) и поэтапную сушку (до влажности 18-20%), затем до 3-7%) опилок. Все это значительно повышает капитальные затраты на их производство, а также трудо- и энергозатраты.To obtain fuel briquettes according to the prototype, a complex energy-consuming production line is provided, which includes repeating technological processes, namely: stage-by-stage briquetting of the raw material mixture (the steps are indicated above), stage-by-stage grinding (chipping machine - up to 100 mm, hammer crusher - up to 30 mm, rotary knife mill - up to 1 ÷ 8 mm) and stage-by-stage drying (to a moisture content of 18-20%), then up to 3-7%) of sawdust. All this significantly increases the capital costs of their production, as well as labor and energy costs.

Также существенным недостатком брикетов по вышеуказанному патенту является их геометрическая форма, обусловленная способом окончательного прессования в гидроцилиндрах, то есть форма полнотелого цилиндра. В процессе пиролиза таких брикетов возникают проблемы с обеспечением равномерности пиролиза в теле брикета, а также снижается механическая прочность таких брикетов за счет роста напряжений в центральной их части. Сжигание топливных брикетов такой формы менее эффективно и небезопасно.Also a significant disadvantage of the briquettes according to the above patent is their geometric shape, due to the method of final pressing in hydraulic cylinders, that is, the shape of a solid cylinder. In the process of pyrolysis of such briquettes, problems arise in ensuring the uniformity of pyrolysis in the briquette body, and the mechanical strength of such briquettes also decreases due to the growth of stresses in their central part. Burning fuel briquettes of this form is less efficient and unsafe.

Техническая задача предлагаемого изобретения - получение экологически чистых топливных брикетов, рекомендуемых к использованию в быту, в том числе и для приготовления пищи. При этом технология их изготовления должна значительно снижать их себестоимость при существенном повышении всех эксплуатационных характеристик. Как и в других областях человеческой деятельности, для обеспечения долгосрочного стабильного спроса необходимо изготавливать топливные брикеты, которые не только соответствуют существующим потребительским свойствам, но и использовать при их изготовлении только возобновляемое растительное сырье без применения ископаемых компонентов.The technical task of the invention is the production of environmentally friendly fuel briquettes recommended for use in everyday life, including for cooking. Moreover, the technology of their manufacture should significantly reduce their cost while significantly increasing all operational characteristics. As in other areas of human activity, to ensure long-term stable demand, it is necessary to produce fuel briquettes that not only correspond to existing consumer properties, but also use only renewable plant materials without the use of fossil components in their manufacture.

Технический результат, получаемый от использования предлагаемого изобретения - идеальное экологическое растительное топливо, в том числе и для приготовления пищи, так как процесс сгорания предлагаемых брикетов обеспечивает эффективную отдачу энергии с необходимым и достаточным периодом развития температуры для приготовления пищевых продуктов.The technical result obtained from the use of the invention is an ideal ecological vegetable fuel, including for cooking, since the combustion process of the proposed briquettes provides an efficient energy transfer with the necessary and sufficient period of temperature development for cooking food.

Предлагаемые брикеты отвечают самым высоким потребительским свойствам:The offered briquettes meet the highest consumer properties:

- экологичность;- environmental friendliness;

- высокая плотность при сохранении капиллярной структуры;- high density while maintaining the capillary structure;

- высокая гидрофобность, что весьма важно в условиях повышенной влажности окружающей среды, например, в условиях Японии влажность окружающей среды практически не снижается ниже 60%;- high hydrophobicity, which is very important in conditions of high humidity, for example, in Japan, environmental humidity practically does not decrease below 60%;

- ровное горение с постоянным по интенсивности пламенем в течение всего периода горения;- even burning with a constant flame intensity throughout the entire burning period;

- легкость зажигания;- ease of ignition;

- низкое выделение дыма;- low smoke emission;

- низкое образование летучей золы;- low formation of fly ash;

- высокая безопасность в работе;- high safety at work;

- сохранение органолептических свойств пищевых продуктов в процессе приготовления.- preservation of the organoleptic properties of food products in the cooking process.

Технический результат достигается тем, что в топливных брикетах из двухкомпонентной смеси растительного, предпочтительно древесного, происхождения: первый компонент - измельченные древесные отходы деревозаготовительных предприятий и/или предприятий деревопереработки, а второй компонент - древесный уголь, двухкомпонентная смесь представлена в виде гомогенизированного композиционного материала, полученного компаундированием матрицы из измельченных древесных отходов и упрочняющих дисперсных частиц древесного угля, осуществляемым в два этапа: первый этап - при совмещении следующих одновременно протекающих процессов: сушка древесных отходов с исходной естественной влажностью, диспергирование исходного древесного угля и адсорбция матрицей диспергированного древесного угля; а второй этап - в процессе брикетирования композиционного материала, предпочтительно, экструзией, причем совмещение сушки, диспергирования и адсорбции осуществляют в динамичном закольцованном тепловом потоке смеси топочных газов с выделяемыми в процессе сушки парами влаги древесных отходов, при этом содержание древесного угля в исходном сырье поддерживают в пределах 5÷30 мас. %. При этом исходная крупность древесных отходов и древесного угля не превышает 5 мм; древесные отходы имеют форму опилок и/или микрощепы, и/или стружки, а влажность древесных отходов перед брикетированием не превышает 8 мас. %, причем топливные брикеты имеют форму призмы с центральным сквозным отверстием.The technical result is achieved by the fact that in fuel briquettes from a two-component mixture of vegetable, preferably wood, origin: the first component is crushed wood waste from wood harvesting enterprises and / or wood processing enterprises, and the second component is charcoal, the two-component mixture is presented in the form of a homogenized composite material obtained compounding the matrix of crushed wood waste and hardening dispersed particles of charcoal, carried out two stages: the first stage - when combining the following simultaneous processes: drying waste wood with the original natural moisture, dispersing raw charcoal adsorption matrix and the dispersed charcoal; and the second stage is in the process of briquetting the composite material, preferably by extrusion, moreover, the combination of drying, dispersion and adsorption is carried out in a dynamic ring-shaped heat stream of a mixture of flue gases with wood waste vapor released during the drying process, while the content of charcoal in the feedstock is maintained in within 5 ÷ 30 wt. % In this case, the initial size of wood waste and charcoal does not exceed 5 mm; wood waste is in the form of sawdust and / or microchips, and / or shavings, and the moisture content of wood waste before briquetting does not exceed 8 wt. %, and the fuel briquettes are in the form of a prism with a central through hole.

По первому варианту изготовления топливных брикетов, отраженному в первом пункте формулы изобретения, пиролиз брикетов не предусмотрен. Получаемые по первому варианту брикеты отвечают всем потребительским требованиям как в части хранения и транспортировки, так и в части непосредственного сжигания. Топливные брикеты по первому варианту являются полноценным товарным продуктом, имеющим своего потребителя.According to the first embodiment of the manufacture of fuel briquettes, reflected in the first paragraph of the claims, the pyrolysis of briquettes is not provided. The briquettes obtained according to the first variant meet all consumer requirements both in terms of storage and transportation, and in terms of direct burning. According to the first embodiment, fuel briquettes are a full-fledged commercial product with its own consumer.

Второй вариант товарных топливных брикетов, получаемых по предлагаемому техническому решению (пункт 6 формулы изобретения), отличается наличием пиролиза в конце идентичной технологической линии. Пиролизованные топливные брикеты приобретают ряд дополнительных положительных потребительских свойств, например: повышенную теплотворность, прочность, высокое содержание нелетучего углерода.The second option of commodity fuel briquettes obtained by the proposed technical solution (paragraph 6 of the claims) is characterized by the presence of pyrolysis at the end of an identical production line. Pyrolyzed fuel briquettes acquire a number of additional positive consumer properties, for example: increased calorific value, strength, high content of non-volatile carbon.

Для пояснения сущности предлагаемого технического решения приведем следующую информацию.To clarify the essence of the proposed technical solution, we give the following information.

1. Для изготовления изделий высокой плотности и прочности используют композиционные материалы на основе ультрадисперсных и дисперсных активных порошков.1. For the manufacture of products of high density and strength using composite materials based on ultrafine and dispersed active powders.

Существующие композиционные материалы можно разделить на три основных класса, отличающиеся микроструктурой: дисперсно-упрочненные, упрочненные частицами и армированные волокном. Все эти материалы представляют собой матрицу из какого-либо вещества или сплава, в которой распределена вторая фаза - обычно более жесткая, чем матрица, которая служит для улучшения того или иного свойства. В основе разделения трех упомянутых классов композиционных материалов лежат особенности их структуры.Existing composite materials can be divided into three main classes, distinguished by their microstructure: dispersion-strengthened, particle-reinforced and fiber reinforced. All these materials are a matrix of some substance or alloy in which the second phase is distributed - usually more rigid than the matrix, which serves to improve one or another property. The separation of the three mentioned classes of composite materials is based on the features of their structure.

Высокодисперсные порошки применяют в качестве добавок для получения дисперсно-упрочненных изделий, причем количество добавки возможно лишь до определенного предела, чтобы не снизить, например, такое свойства, как пластичность в процессе экструзии, или активацию, в процессе спекания (пиролиза) изделий.Finely dispersed powders are used as additives to obtain dispersion-hardened products, and the amount of additive is possible only to a certain limit so as not to reduce, for example, properties such as plasticity during extrusion, or activation during sintering (pyrolysis) of products.

При использовании дисперсных порошков в качестве упрочняющих частиц необходимо придать частицам, их поверхностным слоям, так называемое активное состояние, характеризуемое избыточным запасом свободной энергии. Такое состояние порошка может быть, во-первых, результатом высокой макро- и микродефектности частиц, так как дисперсные порошки характеризуются определенной степенью искажения кристаллической решетки, а, во-вторых, результатом физико-химической активации порошка. Этим объясняется предложение авторов заявляемого изобретения - использовать в качестве упрочняющих частиц дисперсные частицы древесного угля.When using dispersed powders as hardening particles, it is necessary to give the particles, their surface layers, the so-called active state, characterized by an excess supply of free energy. This state of the powder can be, firstly, the result of high macro- and microdefective particles, since dispersed powders are characterized by a certain degree of distortion of the crystal lattice, and, secondly, the result of physicochemical activation of the powder. This explains the proposal of the authors of the claimed invention - to use dispersed particles of charcoal as reinforcing particles.

Измельченные частицы древесины весьма неоднородны и имеют дефектные структуры, неровности поверхности, микротрещины, разрывы, выход на поверхность дислокаций активных физико-химических связей, в том числе и гидроксильных, что позволяет считать измельченные древесные отходы идеальной матрицей для дисперсных частиц древесного угля.The crushed wood particles are very heterogeneous and have defective structures, surface irregularities, microcracks, breaks, and the emergence of active physicochemical bonds, including hydroxyl bonds, on the surface of dislocations, which makes it possible to consider crushed wood waste as an ideal matrix for dispersed charcoal particles.

В технологических процессах с использованием древесины важное (определяющее) значение имеют специфические эффекты, возникающие в рабочих средах при воздействии мощных тепловых потоков. К числу важнейших эффектов относятся физико-химические изменения, происходящие в древесном материале, причем как обратимые, так и необратимые. Древесина является смесью аморфных полимеров с развитой надмолекулярной структурой - большим количеством водородных связей. При одновременной тепло-паро-механической обработке древесных частиц понижается температура перехода полимера из фазы стеклования в эластичное и вязкотекучее состояние, за счет уменьшения водородных связей и уменьшения степени полимеризации материала. Наличие вязкотекучей (жидкой) фазы на поверхности древесных частиц обеспечивает прочность и плотность брикета при последующем прессовании. Изменяя параметры тепло-паро-механической обработки древесных опилок (микрощепы) можно изменять температуру перехода древесины в вязкотекучее состояние.In technological processes using wood, specific effects arising in working environments under the influence of powerful heat fluxes are important (determining) significance. Among the most important effects are the physicochemical changes that occur in the wood material, both reversible and irreversible. Wood is a mixture of amorphous polymers with a developed supramolecular structure - a large number of hydrogen bonds. With simultaneous heat-steam-mechanical treatment of wood particles, the temperature of the polymer transition from the glass transition phase to the elastic and viscous flow state decreases, due to a decrease in hydrogen bonds and a decrease in the degree of polymerization of the material. The presence of a viscous-fluid (liquid) phase on the surface of wood particles ensures the strength and density of the briquette during subsequent pressing. By changing the parameters of the heat-steam-mechanical treatment of sawdust (microchips), it is possible to change the temperature of the transition of wood into a viscous flow state.

Принимая во внимание вышеприведенную информацию, авторы предлагают совместить процесс сушки топочными газами древесных опилок с исходной природной влажностью и процессы измельчения (диспергирования) и адсорбции древесного угля. На выходе из сушки получают композиционный материал, характеризующийся максимальной подготовкой к экструзионному прессованию и дальнейшему пиролизу с получением прочных и плотных брикетов с повышенной теплотворностью.Taking into account the above information, the authors propose to combine the process of drying wood chips with flue gases with the initial natural moisture and the processes of grinding (dispersion) and adsorption of charcoal. At the exit from the drying, a composite material is obtained, characterized by maximum preparation for extrusion pressing and further pyrolysis to obtain strong and dense briquettes with increased calorific value.

Для получения прочных брикетов необходимо, чтобы в камере прессования материал находился в вязкотекучем (жидком) состоянии, что обеспечивается, во-первых, температурным режимом (не ниже 170°C), во-вторых, оптимальной влажностью прессуемого сырья. Подбором оптимальной влажности сырьевой смеси, идущей на прессование, можно добиться изменения (оптимизации) температуры перехода древесины в вязкотекучее состояние в каждом конкретном случае. Необходимость варьирования влажностью сырья перед прессованием вызвана тем, что содержание в композиционном материале дисперсных упрочняющих частиц древесного угля, увеличивающих в целом вязкость прессуемой смеси, изменяется в пределах 5÷30 мас. %. В тоже время, наличие дисперсных частиц древесного угля резко увеличивает паро-газопроницаемость прессуемых брикетов, что позволяет на выходе получать брикеты с минимальной, практически стабильной влажностью, что обеспечивает механическую прочность брикетов.To obtain durable briquettes, it is necessary that the material in the pressing chamber be in a viscous-fluid (liquid) state, which is ensured, firstly, by the temperature regime (not lower than 170 ° C), and secondly, by the optimum humidity of the pressed raw material. By selecting the optimum moisture content of the raw material mixture going to pressing, it is possible to achieve a change (optimization) in the temperature of transition of wood to a viscous flow state in each case. The need to vary the moisture content of the raw materials before pressing is caused by the fact that the content of dispersed reinforcing charcoal particles in the composite material, which generally increase the viscosity of the pressed mixture, varies within 5–30 wt. % At the same time, the presence of dispersed particles of charcoal sharply increases the vapor-gas permeability of pressed briquettes, which allows briquettes with minimal, practically stable humidity to be obtained at the output, which ensures the mechanical strength of the briquettes.

По существующей классификации композиционных материалов для класса, упрочненного частицами, предполагается содержание упрочняющих частиц 20÷25 об. %.According to the existing classification of composite materials for a class hardened by particles, it is assumed that the content of hardening particles is 20–25 vol. %

В прототипе содержание в сырьевой смеси древесного угля в виде частиц порошка допускается лишь до 10 об.%, что явно не достаточно для формирования новой гомогенной структуры брикета. В случае использования по прототипу до 30 об.% древесного угля, но в виде гранул размером 1÷3 мм, формирование композиционного материала вообще исключено, так как не удовлетворяется одно из основополагающих требований к композиционным материалам: материал однороден в макромасштабе и неоднороден в микромасштабе.In the prototype, the content in the raw mixture of charcoal in the form of powder particles is allowed only up to 10 vol.%, Which is clearly not enough for the formation of a new homogeneous structure of the briquette. In the case of using prototype up to 30 vol.% Charcoal, but in the form of granules with a size of 1 ÷ 3 mm, the formation of a composite material is generally excluded, since one of the fundamental requirements for composite materials is not satisfied: the material is homogeneous on a macro scale and heterogeneous on a micro scale.

Обобщая, можно сделать вывод, что в структуре брикетов по прототипу не происходит качественных изменений, соответствующих образованию нового композиционного материала, не встречающегося в природе, а являющегося созданием человека. В прототипе двухкомпонентная сырьевая смесь является лишь механической смесью двух составляющих материалов.Summarizing, we can conclude that in the structure of the briquettes of the prototype there are no qualitative changes corresponding to the formation of a new composite material that is not found in nature, but is a creation of man. In the prototype, a two-component raw material mixture is only a mechanical mixture of two constituent materials.

В предлагаемом техническом решении оригинальная абсолютно новая технология подготовки двухкомпонентной сырьевой смеси в динамичном закольцованном мощном паро-газо-тепловом потоке позволяет получить новый композиционный материал для брикетирования, который визуально (в макромасштабе) воспринимается как структурно однородный материал. Причем, заявленный интервал содержания упрочняющих дисперсных частиц древесного угля в пределах 5÷30 мас. %, с учетом насыпной плотности дисперсного древесного угля (0,26÷0,45 г/см3), значительно превышает известные пределы (20÷25 об. %), рекомендуемые существующей практикой создания упрочненных частицами композиционных материалов.In the proposed technical solution, the original completely new technology for the preparation of a two-component raw material mixture in a dynamic ring-shaped powerful steam-gas-heat flow allows one to obtain a new composite material for briquetting, which is visually (on a macro scale) perceived as a structurally homogeneous material. Moreover, the claimed interval of the content of reinforcing dispersed particles of charcoal within 5 ÷ 30 wt. %, taking into account the bulk density of dispersed charcoal (0.26 ÷ 0.45 g / cm 3 ), significantly exceeds the known limits (20 ÷ 25 vol.%) recommended by the existing practice of creating particle-hardened composite materials.

Значительное увеличение содержания упрочняющих частиц в предлагаемом композиционном материале обуславливает пятикратное увеличение прочности брикетов (как пиролизованных, так и не пиролизованных) по сравнению с брикетами из материала-матрицы без упрочняющих частиц, получаемыми по идентичной технологии. При этом плотность изделий увеличилась до 1,3 г/см3.A significant increase in the content of reinforcing particles in the proposed composite material leads to a five-fold increase in the strength of briquettes (both pyrolyzed and non-pyrolyzed) compared to briquettes from a matrix material without reinforcing particles obtained by identical technology. In this case, the density of the products increased to 1.3 g / cm 3 .

Высокие прочностные свойства брикетов из предлагаемого композиционного материала в какой-то мере связаны высоким сродством материала матрицы (древесные опилки) и материала упрочняющих дисперсных частиц (древесный уголь). Материалы сходные по происхождению (древесные) придают более высокие адгезионные свойства композиту на их основе. К тому же такой композиционный материал в процессе сжигания ведет себя как однородный материал. Структура экструдированных брикетов представляет собой однородную структуру, внешне близкую к пластику, причем структуру, сохраняющую высокую пористость. После пиролиза геометрическая форма экструдированного брикета не изменяется, а меняются лишь геометрические параметры, причем в процессе пиролиза пористая природа структуры изделия проявляется визуально.The high strength properties of briquettes from the proposed composite material are to some extent related to the high affinity of the matrix material (sawdust) and the material of reinforcing dispersed particles (charcoal). Materials of similar origin (wood) give higher adhesive properties to the composite based on them. In addition, such a composite material during the combustion process behaves as a homogeneous material. The structure of extruded briquettes is a homogeneous structure that is outwardly close to plastic, and the structure that retains high porosity. After pyrolysis, the geometric shape of the extruded briquette does not change, but only the geometric parameters change, and during the pyrolysis, the porous nature of the product’s structure is manifested visually.

Таким образом, совокупность предлагаемых исходных компонентов, подвергнутых оригинальной, на уровне изобретения, обработке в динамичном закольцованном мощном тепловом многокомпонентном потоке, обеспечивает получение материала, не встречающегося в природе и обладающего свойствами, отличными от свойств каждого компонента, взятого в отдельности, то есть получение композиционного материала.Thus, the totality of the proposed starting components, subjected to the original, at the level of the invention, processing in a dynamic looped powerful heat multicomponent stream, provides a material that is not found in nature and has properties different from the properties of each component taken separately, that is, obtaining a composite material.

2. Как заявлено в формуле изобретения - композиционный материал получают компаундированием матрицы из древесных отходов и упрочняющих дисперсных частиц древесного угля в два этапа: первый - при совмещении процессов сушки древесных отходов и диспергирования и адсорбции древесного угля, а второй - в процессе брикетирования, предпочтительно экструзионного.2. As stated in the claims, a composite material is obtained by compounding a matrix of wood waste and reinforced dispersed particles of charcoal in two stages: the first by combining the drying of wood waste and dispersing and adsorbing charcoal, and the second by briquetting, preferably extrusion .

В прототипе первый этап смешивания компонентов рабочей смеси осуществляют в смесителе традиционным механическим смешиванием ворошителями в смесителе при температуре 310÷320°C, причем на смешивание подают нагретые до 180÷210°C и высушенные до влажности 3÷7% древесные опилки и древесный уголь. В таких условиях активирование древесного угля невозможно, так как для удаления смолистых веществ, образующихся при сухой перегонке древесины и заполняющих поры в обычном древесном угле, прежде всего, необходимо наличие мощного потока перегретого пара, что при влажности древесных опилок 3÷7% не реализуется. Поэтому глубокое, на уровне пор, тем более микропор и мезопор, взаимопроникновение отдельных компонентов композиционного материала в прототипе не возможно.In the prototype, the first stage of mixing the components of the working mixture is carried out in the mixer by traditional mechanical mixing with agitators in the mixer at a temperature of 310 ÷ 320 ° C, and the mixture is heated to 180 ÷ 210 ° C and dried to a moisture content of 3 ÷ 7% wood sawdust and charcoal. Under such conditions, activation of charcoal is impossible, since in order to remove resinous substances formed during the dry distillation of wood and filling the pores in ordinary charcoal, first of all, a powerful stream of superheated steam is required, which is not realized with wood sawdust moisture of 3-7%. Therefore, a deep, at the pore level, especially micropores and mesopores, the interpenetration of individual components of the composite material in the prototype is not possible.

Исходные опилки являются уникальным материалом, характеризующимся тем, что отдельные волокна пространственно индивидуализированы, гидротированы и укорочены. Это приводит к удержанию опилками значительного объема воды (до 50-60% от общего объема). Этого количества влаги достаточно для пропаривания как самих опилок, так и древесного угля. Поэтому автором предложена совместная тепловая подготовка компонентов композиционного материала в динамичном закольцованном мощном многокомпонентном тепловом потоке, включающем исходные топочные газы и образующуюся парогазовую смесь.Initial sawdust is a unique material, characterized in that the individual fibers are spatially individualized, hydrated and shortened. This leads to the retention of a significant amount of water by sawdust (up to 50-60% of the total volume). This amount of moisture is sufficient for steaming both the sawdust and charcoal. Therefore, the author proposed a joint thermal preparation of the components of the composite material in a dynamic ringed powerful multicomponent heat flow, including the source flue gases and the resulting vapor-gas mixture.

Как в прототипе, так и в предлагаемом решении в спрессованном теле брикета отдельные фрагменты соединены между собой с помощью лигноцеллюлозных волокон древесины, выступающих в качестве связующего. Лигноцеллюлоза представляет собой смесь трех типов природных водонерастворимых полимеров: целлюлоза, гемицеллюлоза и лигнин, которые присутствуют в разных пропорциях в зависимости от происхождения лигноцеллюлозы. Лигноцеллюлоза имеет волокнистое строение. Поэтому опилки формуют без добавления связующего, так как они сами склеиваются, когда их брикетируют при повышенной температуре. Минимальная температура пластичности древесины - 163°C. При температурах выше минимальной упругие деформации, возникающие в материале при давлении брикетирования, полностью исчезают и частицы приходят в тесный контакт друг с другом. Когезия поверхностей раздела, взаимное проникновение отдельных волокон, частиц и возможная адгезия размягченного под действием тепла лигнина (природного связующего между волокнами древесины) - все это обуславливает связующее действие, которое сообщает достаточную прочность после их охлаждения после прессования.Both in the prototype and in the proposed solution, in the compressed body of the briquette, the individual fragments are interconnected using lignocellulosic wood fibers acting as a binder. Lignocellulose is a mixture of three types of natural water-insoluble polymers: cellulose, hemicellulose and lignin, which are present in different proportions depending on the origin of lignocellulose. Lignocellulose has a fibrous structure. Therefore, sawdust is molded without the addition of a binder, since they themselves stick together when they are briquetted at elevated temperatures. The minimum ductility temperature of wood is 163 ° C. At temperatures above the minimum, the elastic deformations arising in the material at the briquetting pressure completely disappear and the particles come into close contact with each other. The cohesion of the interface, the mutual penetration of individual fibers, particles and the possible adhesion of heat-softened lignin (a natural binder between wood fibers) - all this causes a binding effect that gives sufficient strength after cooling after pressing.

Все перечисленные выше процессы упрочнения брикета, в целом, характерны как для прототипа, так и для предлагаемых брикетов. Однако адгезия размягченного под действием тепла лигнина для брикетов по предлагаемому техническому решению имеет отличительный механизм. Связывание частиц древесных опилок с частицами упрочняющего дисперсного активированного древесного угля осуществляется более прочно на уровне пор.All of the above processes of hardening the briquette, in General, are characteristic of both the prototype and the proposed briquettes. However, the adhesion of heat-softened lignin for briquettes according to the proposed technical solution has a distinctive mechanism. The binding of particles of sawdust to particles of reinforcing dispersed activated charcoal particles is carried out more firmly at the pore level.

При прессовании на поверхности брикета образуется лигноцеллюлозная жесткая кольцевая оболочка, то есть оболочка из природного связующего, поэтому необходимости в формировании дополнительного защитного покрытия нет. Полученные в предлагаемом решении брикеты практически негигроскопичны.When pressed on the surface of the briquette, a lignocellulosic rigid annular shell is formed, that is, a shell made of a natural binder, so there is no need to form an additional protective coating. The briquettes obtained in the proposed solution are practically non-hygroscopic.

3. В процессе полупромышленных испытаний технологии производства предлагаемых брикетов выявлен значительный рост производительности экструзионных прессов при нормативном потреблении электроэнергии. Это объясняется тем, что совместная пропарка древесных опилок и древесного угля позволяет получить более мягкую консистенцию композиционного материала, чем в материала по прототипу.3. In the process of semi-industrial testing of the production technology of the proposed briquettes, a significant increase in the performance of extrusion presses with standard electricity consumption was revealed. This is because the combined steaming of sawdust and charcoal allows you to get a softer texture of the composite material than in the material of the prototype.

4. Что касается крупности измельчения исходных компонентов, то жестких требований авторы не выдвигают: желательно не более 5 мм. Это относится как к древесным отходам, так и к древесному углю, так как исходная степень измельчения древесного угля нивелируется до необходимой дисперсности за счет механического измельчения (истирания) в процессе совместного высокоскоростного движения в мощном тепловом закольцованном потоке.4. With regard to the size of the grinding of the starting components, the authors do not put forward stringent requirements: preferably no more than 5 mm. This applies both to wood waste and charcoal, since the initial degree of grinding of charcoal is leveled to the required dispersion due to mechanical grinding (abrasion) in the process of joint high-speed movement in a powerful thermal ring flow.

Совместное движение древесных отходов и дисперсных частиц древесного угля в интенсивном турбулентном тепловом потоке обеспечивает равномерное распределение упрочняющих частиц угля в объеме древесной матрицы. Равномерность распределения упрочняющих частиц позволяет получить композиционный материал с равнозначным коэффициент линейного расширения в объеме брикета в процессе пиролиза, а значит максимально сохранить его целостность, что и определяет значительное повышение его прочности. Этим же обосновывается и повышение прочности даже не пиролизованного брикета.The combined movement of wood waste and dispersed particles of charcoal in an intense turbulent heat flow provides a uniform distribution of reinforcing particles of coal in the volume of the wood matrix. The uniform distribution of the hardening particles allows one to obtain a composite material with an equivalent linear expansion coefficient in the volume of the briquette during the pyrolysis process, which means to preserve its integrity as much as possible, which determines a significant increase in its strength. This also substantiates the increase in the strength of even not pyrolyzed briquette.

5. Предлагаемая геометрия брикета позволяет:5. The proposed geometry of the briquette allows you to:

- интенсифицировать процесс их изготовления на прессах-экструдерах;- intensify the process of their manufacture on extruder presses;

- обеспечить равномерность и равнозначность процессов прессования (изготовления) в объеме брикета;- to ensure uniformity and equivalence of the processes of pressing (manufacturing) in the volume of the briquette;

- обеспечить равномерное горение в объеме брикета за счет наличия внутри центрального отверстия множества равнозначных точек зажигания.- to ensure uniform burning in the volume of the briquette due to the presence inside the central hole of a plurality of equivalent ignition points.

Наличие внутреннего сквозного отверстия является не только технологически необходимым, но и как указано выше увеличивает количество точек зажигания. Основная поверхность горения расположена внутри брикета и занимает, таким образом, укрытое положение, защищенное самим брикетом.The presence of an internal through hole is not only technologically necessary, but as described above increases the number of ignition points. The main combustion surface is located inside the briquette and thus occupies a sheltered position protected by the briquette itself.

Сравнительный анализ совокупности существенных признаков предлагаемого технического решения и решения по прототипу показал следующее.A comparative analysis of the essential features of the proposed technical solutions and solutions for the prototype showed the following.

Заявляемые топливные брикеты обладают новизной в сравнении с брикетами по прототипу, отличаясь от них рядом существенных признаков: во-первых, брикеты изготавливают из упрочненного частицами композиционного материала, матрицей которого являются измельченные древесные отходы, а в качестве упрочняющих частиц используют дисперсные частицы древесного угля. Во-вторых, предлагаемый композиционный материал отличается максимально возможной однородностью и изотропностью, а значит плотностью и прочностью, в силу применения в технологии его изготовления двухэтапного компаундирования, позволяющего с максимальной пользой реализовать и усилить свойства каждого исходного компонента. Принципиальное отличие от прототипа, в основном и определяющее положительный результат изобретения, заключается в первом этапе компаундирования: совмещение одновременно протекающих процессов сушки древесных отходов с исходной естественной влажностью, диспергирования исходного древесного угля и адсорбции матрицей диспергированного древесного угля. Первый этап компаундирования исходных компонентов осуществляют в динамичном закольцованном тепловом потоке смеси топочных газов с выделяемыми в процессе сушки парами влаги древесных отходов. Получаемый композиционный материал - результат параллельно изменяющихся во времени физико-химических свойств исходных компонентов, происходящих как в процессе их совместной тепло-паро-механической обработки в мощном закольцованном многокомпонентном динамичном тепловом потоке, так и в процессе экструзионного прессования. В заявляемом техническом решении отличительным признаком от прототипа является также геометрическая форма топливных брикетов: призма с центральным сквозным отверстием.The inventive fuel briquettes have a novelty in comparison with the briquettes of the prototype, differing from them in a number of essential features: firstly, the briquettes are made from particle-hardened composite material, the matrix of which is ground wood waste, and dispersed particles of charcoal are used as hardening particles. Secondly, the proposed composite material is characterized by the greatest possible homogeneity and isotropy, which means density and strength, due to the use of two-stage compounding in the technology of its manufacture, which allows to realize and enhance the properties of each initial component with maximum benefit. The fundamental difference from the prototype, which mainly determines the positive result of the invention, lies in the first stage of compounding: combining the simultaneously proceeding processes of drying wood waste with the original natural moisture content, dispersing the initial charcoal and adsorbing the dispersed charcoal matrix. The first stage of compounding the starting components is carried out in a dynamic ring-shaped heat flow of a mixture of flue gases with the moisture vapor of wood waste released during the drying process. The resulting composite material is the result of the physico-chemical properties of the starting components that are simultaneously changing in time, occurring both in the process of their combined heat-steam-mechanical treatment in a powerful looped multicomponent dynamic heat flow, and in the process of extrusion pressing. In the claimed technical solution, the distinguishing feature of the prototype is also the geometric shape of the fuel briquettes: a prism with a central through hole.

Приведенный сравнительный анализ существенных признаков заявляемого решения и решения по прототипу свидетельствует, что заявляемое решение соответствует критерию патентоспособности «новизна».The comparative analysis of the essential features of the proposed solution and the prototype solution indicates that the claimed solution meets the patentability criterion of "novelty."

Соответствие современному техническому уровню следует из проведенного патентного поиска и поиска по тематической технической литературе, результаты которых приведены в разделе описания «аналоги».Compliance with the current technical level follows from a patent search and a search in the subject technical literature, the results of which are given in the “analogues” description section.

В результате поиска по патентным и другим техническим источникам информации не выявлены технические решения, характеризующиеся аналогичной с предлагаемым решением совокупностью существенных признаков, обеспечивающих достижение аналогичных результатов при использовании, что позволяет сделать вывод о соответствии предлагаемого технического решения критерию патентоспособности «изобретательский уровень».As a result of a search by patent and other technical sources of information, technical solutions were not identified that are characterized by a combination of essential features similar to the proposed solution that achieve similar results when used, which allows us to conclude that the proposed technical solution meets the patentability criterion of “inventive step”.

Тем не менее, отдельные признаки, характеризующие заявляемое решение, выявлены в известных в настоящее время информационных источниках.However, some features characterizing the claimed solution are identified in currently known information sources.

1. Так, изготовление топливных гранул из биомассы, состоящей из компонентов с различным содержанием лигнина, выступающего в качестве природного связующего при формовании гранул, известно, например, из патента Китая CN 101824347 «Топливные гранулы из растительного сырья, способ производства и оборудование для реализации способа" (C10L 5/44; приоритет - 06.03.2009 г.; заявитель - BEIJING FANOURUIDE TECHNOLOGY СО LTD, UNIV NANJING FORESTRY; публикация - 08.09.2010 г.). В качестве составляющих прессуемой биомассы используются, в основном, древесные отходы, характеризующиеся природным высоким содержанием лигнина, и солома с низким содержанием лигнина. Согласно способу, каждый из составляющих материалов биомассы измельчают, раздельно сушат, затем смешивают и подвергают размягчению паром. Далее размягченную биомассу формуют, охлаждают и упаковывают гранулированное топливо. При этом солому сушат в сушильном аппарате до состояния, обеспечивающего в дальнейшем оптимальное ее измельчение. Отходы древесины измельчают в два этапа: первый - до 10±0,2 мм в древесной дробилке, второй - до 5 мм в измельчителе. Измельченную древесину сушат в сушилке до содержания воды 10÷16 мас. %. Смешивание измельченных высушенных древесных отходов и сухой соломы осуществляют в смесильных аппаратах механического типа, где происходит дополнительное измельчение сырьевой смеси. Перед прессованием смешанную биомассу размягчают паром и формуют гранулы диаметром 6÷8 мм и длиной в 1÷5 раз больше диаметра частиц. Температура прессования 100±5°C. После прессования топливные гранулы охлаждаются, подвергаются просеиванию и далее пакетируются1. So, the manufacture of fuel pellets from biomass, consisting of components with different lignin content, acting as a natural binder in the formation of granules, is known, for example, from Chinese patent CN 101824347 "Fuel granules from plant materials, production method and equipment for implementing the method "(C10L 5/44; priority - 03/06/2009; applicant - BEIJING FANOURUIDE TECHNOLOGY CO LTD, UNIV NANJING FORESTRY; publication - 09/08/2010). As a constituent of pressed biomass, mainly wood waste characterized by natural highly m of lignin and straw with a low lignin content. According to the method, each of the constituent biomass materials is crushed, separately dried, then mixed and subjected to steam softening. Next, the softened biomass is molded, cooled and granular fuel is packaged. The straw is dried in an oven to the state that ensures its optimal grinding in the future. Wood waste is crushed in two stages: the first - up to 10 ± 0.2 mm in a wood crusher, the second - up to 5 mm in a grinder. The crushed wood is dried in a dryer to a water content of 10 ÷ 16 wt. % The mixing of the crushed dried wood waste and dry straw is carried out in mechanical-type mixing apparatuses, where additional grinding of the raw mix takes place. Before pressing, the mixed biomass is softened with steam and granules are formed with a diameter of 6–8 mm and a length of 1–5 times the particle diameter. Press temperature 100 ± 5 ° C. After pressing, the fuel granules are cooled, sieved and then packaged

В процессе термообработки (сушки) лигнин, содержащийся в древесных отходах, претерпевает ряд физико-химических изменений, снижающих его склеивающую способность. Поэтому раздельная сушка компонентов смеси приводит в итоге к получению менее прочных гранул, что подтверждается в приведенном выше патенте необходимостью просеивания готового массива топливных гранул.In the process of heat treatment (drying), the lignin contained in wood waste undergoes a number of physico-chemical changes that reduce its bonding ability. Therefore, separate drying of the components of the mixture results in the production of less durable granules, which is confirmed in the above patent by the need to sift the finished array of fuel granules.

2. Применение динамичного потока перегретого водяного пара в подготовке древесных отходов к прессованию известно из патента RU №2046821 «Способ изготовления топливных брикетов из древесных отходов» (C10L 5/44, патентообладатель - Научно-технический и производственно-внедренческий центр «ТОКЕМА» (BY), приоритет - 12.08.1992 г.). По данному способу обработку паром ведут в режиме фильтрации, для осуществления которой требуется достаточно сложная технологическая линия со значительными энерго- и трудозатратами.2. The use of a dynamic stream of superheated water vapor in the preparation of wood waste for pressing is known from patent RU No. 2046821 “Method for the manufacture of fuel briquettes from wood waste” (C10L 5/44, patent holder - Scientific and technical and production and implementation center “TOKEMA” (BY ), priority - 08/12/1992). According to this method, steam treatment is carried out in the filtration mode, which requires a rather complicated production line with significant energy and labor costs.

3. Для минимизации аппаратурного наполнения технологических линий производства древесных брикетов ряд авторов предлагают выделять лигнин из лигнинсодержащих материалов обработкой паром с температурой до 250°C непосредственно в прессующем оборудовании. Это решение защищено в патенте СА №1141376 «Способ выделения лигнина из лигнинсодержащих материалов и изделия, получаемые этим способом» (C07G 1/00, изобретатель - LONG EDWARD, приоритет - 15.02.1983 г.) и патенте RU №2191799 «Способ брикетирования лигносодержащих материалов и комплекс средств для его осуществления» (C10F 7/06, патентообладатель - Открытое акционерное общество «Алтайский научно-исследовательский институт технологии машиностроения», приоритет - 14.08.2000 г.). В обоих решениях пресса выполнены с возможностью предварительной пропарки прессуемого материала непосредственно перед камерой прессования. Прессующее оборудование такого типа отличается низкой производительностью в силу цикличности его действия (циклическая подача пара).3. To minimize the hardware content of technological lines for the production of wood briquettes, a number of authors propose to isolate lignin from lignin-containing materials by steam treatment at temperatures up to 250 ° C directly in the pressing equipment. This solution is protected in CA patent No. 1141376 “Method for the isolation of lignin from lignin-containing materials and products obtained by this method” (C07G 1/00, inventor - LONG EDWARD, priority 15.02.1983) and patent RU No. 2191799 “Method for lignin-containing briquetting materials and a set of tools for its implementation ”(C10F 7/06, patent holder - Open Joint-Stock Company Altai Research Institute of Engineering Technology, priority - 08/14/2000). In both solutions, the press is made with the possibility of preliminary steaming of the pressed material directly in front of the pressing chamber. Pressing equipment of this type is characterized by low productivity due to the cyclical nature of its action (cyclic steam supply).

В настоящее время из доступных источников информации, то есть из современного уровня техники, неизвестно изготовление композиционного материала растительного происхождения в условиях мощного закольцованного многокомпонентного динамичного теплового потока, состоящего из топочных газов, измельченных древесных отходов с природной исходной влажностью, измельченного древесного угля и парогазов, выделяющихся из древесных отходов в процессе их движения в тепловом потоке.Currently, it is not known from the available sources of information, that is, from the current state of the art, to fabricate a composite material of plant origin under the conditions of a powerful looped multicomponent dynamic heat flow consisting of flue gases, ground wood waste with natural initial moisture content, ground charcoal and steam gases released from wood waste in the process of their movement in the heat flow.

Приведенная выше информация, касающаяся как прототипа, так и известных решений в аналогичной области, позволяет сделать вывод, что заявляемая новая совокупность известных и неизвестных признаков, отличающаяся как технической сущностью признаков, так и их последовательностью и взаимосвязью, обеспечивает в предлагаемом решении достижение результата более высокого по сравнению с известными решениями уровня - получение экологичных топливных брикетов с высокими потребительскими свойствами.The above information regarding both the prototype and the known solutions in a similar field allows us to conclude that the claimed new combination of known and unknown features, which differs in both the technical nature of the features and their sequence and relationship, ensures the achievement of a higher result in the proposed solution in comparison with the well-known level solutions - obtaining environmentally friendly fuel briquettes with high consumer properties.

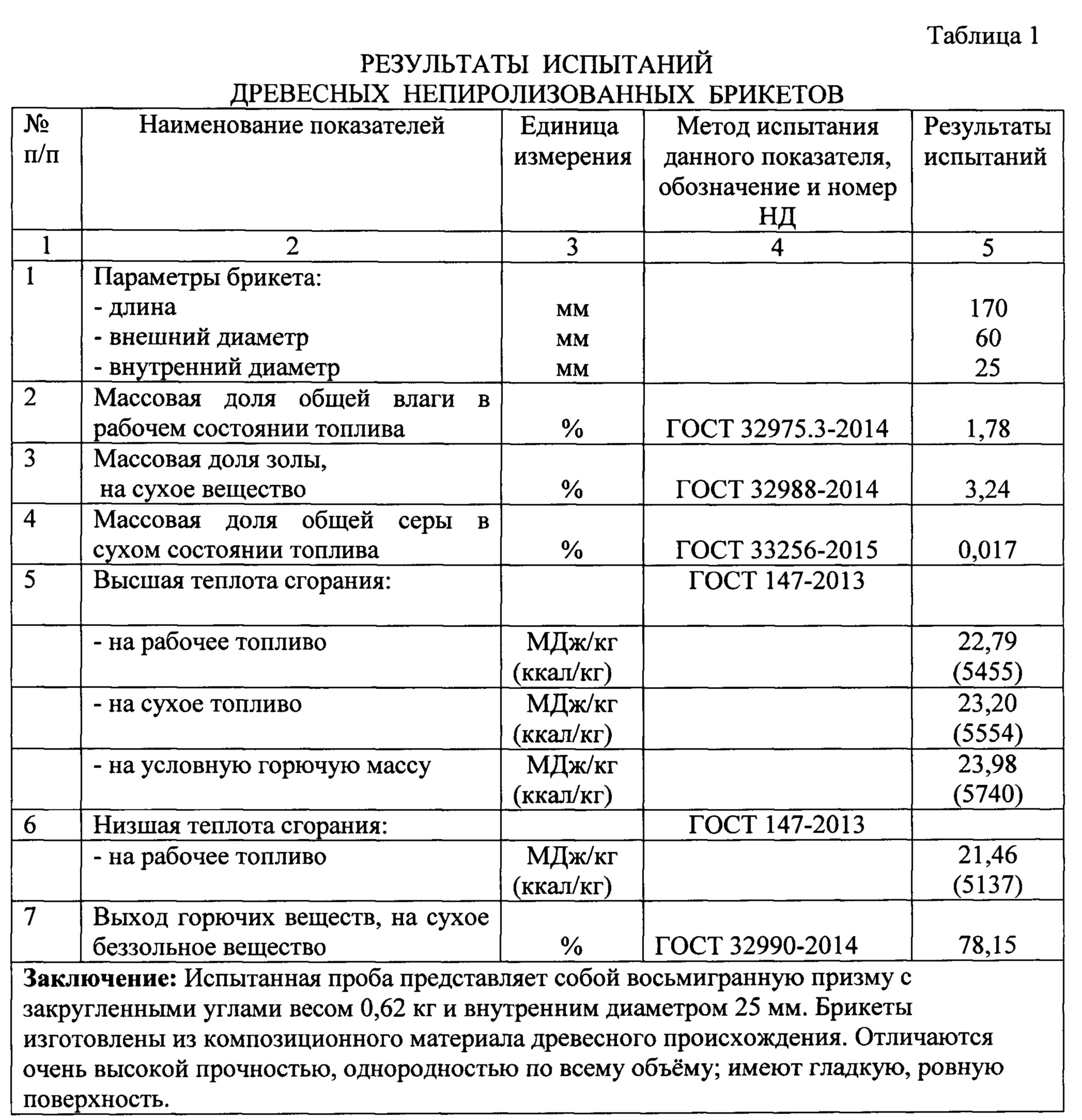

Заявляемые топливные брикеты в феврале 2017 года прошли испытания в ООО «ВНИИТП-ИСПЫТАТЕЛЬНЫЙ ЦЕНТР» (г. Санкт-Петербург) в испытательной лаборатории торфа и продуктов его переработки. Результаты испытаний представлены: в табл. 1 - для непиролизованных брикетов, в табл. 2 - для пиролизованных брикетов.The claimed fuel briquettes in February 2017 were tested at VNIITP-TESTING CENTER LLC (St. Petersburg) in the testing laboratory of peat and its processed products. The test results are presented: in table. 1 - for non-pyrolyzed briquettes, in table. 2 - for pyrolyzed briquettes.

Промышленное изготовление заявляемых древесных брикетов осуществляется следующим образом.Industrial production of the inventive wood briquettes is as follows.

В качестве исходного сырья используют древесные опилки и/или микрощепу, и/или древесную стружку, а также древесный уголь, как правило, некондиционный. Влажность исходного сырья естественная и до сушильной печи не корректируется. Крупность исходного сырья, подаваемого в сушильную кольцевую печь оригинальной авторской конструкции, не превышает 5 мм. Дозирование обоих видов исходного сырья осуществляют весовое. Загрузка в сушильную печь древесного угля может изменяться в пределах 5÷30 мас. %. В этих пределах древесный уголь срабатывает как упрочняющий элемент конечного композиционного материала, матрицей которого являются, например, древесные опилки. В сушильной печи реализуется первый этап компаундирования двухкомпонентной смеси в условиях совмещения одновременно протекающих процессов: сушка древесных отходов с исходной естественной влажностью, диспергирование исходного древесного угля и адсорбция матрицей диспергированного древесного угля. Из сушильной печи выходит гомогенизированный материал, который подается на брикетирование в экструзионный пресс. Влажность материала перед брикетированием не превышает 8 мас. %. Практически влажность колеблется в пределах 5÷8 мас. % в зависимости от пластифицируемости материала. Брикеты, получаемые на экструзионном прессе, имеют устойчивую пространственную призматическую форму и являются целевым товарным продуктом, соответствующим первому пункту формулы изобретения.As the feedstock, wood chips and / or microchips and / or wood chips, as well as charcoal, as a rule, are substandard. The humidity of the feedstock is natural and is not adjusted before the drying oven. The size of the feedstock supplied to the drying ring furnace of the original author's design does not exceed 5 mm. Dosing of both types of feedstock is carried out by weight. The load in the drying furnace of charcoal can vary within 5 ÷ 30 wt. % Within these limits, charcoal acts as a reinforcing element of the final composite material, the matrix of which are, for example, sawdust. In the drying oven, the first stage of compounding a two-component mixture is carried out under conditions of combining simultaneously occurring processes: drying of wood waste with the original natural humidity, dispersion of the original charcoal and adsorption of the dispersed charcoal matrix. A homogenized material leaves the drying oven and is fed to the extrusion press for briquetting. The moisture content of the material before briquetting does not exceed 8 wt. % Practically humidity ranges from 5 ÷ 8 wt. % depending on the plasticizability of the material. Briquettes obtained on an extrusion press have a stable spatial prismatic shape and are the target marketable product corresponding to the first claim.

Для получения второго вида целевого товарного продукта, соответствующего шестому пункту формулы изобретения, брикеты после прессования направляют в печь пиролиза оригинальной авторской конструкции.To obtain the second type of the target commercial product corresponding to the sixth claim, the briquettes after pressing are sent to the pyrolysis furnace of the original author's design.

Лабораторные испытания обоих видов брикетов показали значительное их преимущество по показателю теплотворности, а также экологическим показателям. Использование в производстве заявляемых брикетов оригинального экономичного высокоэффективного оборудования авторской разработки значительно снижает себестоимость продукции при повышении ее качества. Заявляемые топливные брикеты из композиционного материала являются новым достойным продуктом на рынке экологичного формованного топлива.Laboratory tests of both types of briquettes showed their significant advantage in terms of calorific value, as well as environmental indicators. The use in the production of the inventive briquettes of the original cost-effective high-performance equipment of the author's development significantly reduces the cost of production while improving its quality. The inventive fuel briquettes made of composite material are a new worthy product in the market of environmentally friendly molded fuels.

Claims (10)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2017124819A RU2653513C1 (en) | 2017-07-11 | 2017-07-11 | High-energy fuel briquets from composite material based on remains of wooden materials (options) |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2017124819A RU2653513C1 (en) | 2017-07-11 | 2017-07-11 | High-energy fuel briquets from composite material based on remains of wooden materials (options) |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2653513C1 true RU2653513C1 (en) | 2018-05-10 |

Family

ID=62105529

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2017124819A RU2653513C1 (en) | 2017-07-11 | 2017-07-11 | High-energy fuel briquets from composite material based on remains of wooden materials (options) |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2653513C1 (en) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2767656C1 (en) * | 2021-06-03 | 2022-03-18 | Федеральное государственное автономное образовательное учреждение высшего образования «Северный (Арктический) федеральный университет имени М. В. Ломоносова» | Briquetted oil sorbent |

Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU1458377A1 (en) * | 1983-09-22 | 1989-02-15 | Калининский политехнический институт | Method of producing fuel briquettes |

| RU2185420C1 (en) * | 2001-03-29 | 2002-07-20 | Данилов Владимир Николаевич | Method for fabrication of fuel briquettes and installation for compaction thereof |

| RU2187542C1 (en) * | 2001-04-25 | 2002-08-20 | Тумаркин Виталий Владимирович | Fuel briquette (options) |

| EP2103671A1 (en) * | 2008-03-20 | 2009-09-23 | Carl Warrlich GmbH | Solid fuel ignitor |

| US20130137154A1 (en) * | 2011-10-14 | 2013-05-30 | Originoil, Inc. | Systems and Methods for Developing Terrestrial and Algal Biomass Feedstocks and Bio-Refining the Same |

| RU2014132744A (en) * | 2014-08-08 | 2016-02-27 | Федеральное государственное бюджетное учреждение "Всероссийский научно-исследовательский технологический институт ремонта и эксплуатации машинно-тракторного парка (ФГБНУ ГОСНИТИ) | Pressed biomass pellets |

| US9388355B2 (en) * | 2011-04-15 | 2016-07-12 | Biogenic Reagents Ventures, Llc | Process for producing high-carbon biogenic reagents |

-

2017

- 2017-07-11 RU RU2017124819A patent/RU2653513C1/en active

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU1458377A1 (en) * | 1983-09-22 | 1989-02-15 | Калининский политехнический институт | Method of producing fuel briquettes |

| RU2185420C1 (en) * | 2001-03-29 | 2002-07-20 | Данилов Владимир Николаевич | Method for fabrication of fuel briquettes and installation for compaction thereof |

| RU2187542C1 (en) * | 2001-04-25 | 2002-08-20 | Тумаркин Виталий Владимирович | Fuel briquette (options) |

| EP2103671A1 (en) * | 2008-03-20 | 2009-09-23 | Carl Warrlich GmbH | Solid fuel ignitor |

| US9388355B2 (en) * | 2011-04-15 | 2016-07-12 | Biogenic Reagents Ventures, Llc | Process for producing high-carbon biogenic reagents |

| US20130137154A1 (en) * | 2011-10-14 | 2013-05-30 | Originoil, Inc. | Systems and Methods for Developing Terrestrial and Algal Biomass Feedstocks and Bio-Refining the Same |

| RU2014132744A (en) * | 2014-08-08 | 2016-02-27 | Федеральное государственное бюджетное учреждение "Всероссийский научно-исследовательский технологический институт ремонта и эксплуатации машинно-тракторного парка (ФГБНУ ГОСНИТИ) | Pressed biomass pellets |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2767656C1 (en) * | 2021-06-03 | 2022-03-18 | Федеральное государственное автономное образовательное учреждение высшего образования «Северный (Арктический) федеральный университет имени М. В. Ломоносова» | Briquetted oil sorbent |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| Thabuot et al. | Effect of applied pressure and binder proportion on the fuel properties of holey bio-briquettes | |

| RU2518068C2 (en) | Production of pellets or briquettes | |

| CA2885804C (en) | Method for manufacturing solid fuel and solid fuel | |

| Jamradloedluk et al. | Influences of mixing ratios and binder types on properties of biomass pellets | |

| Akpenpuun et al. | Physical and combustible properties of briquettes produced from a combination of groundnut shell, rice husk, sawdust and wastepaper using starch as a binder | |

| CN101280236A (en) | Clean type coal and fast production method thereof | |

| Zanella et al. | Charcoal briquette production using orange bagasse and corn starch | |

| Pelumi et al. | Performance evaluation of briquette produced from a designed and fabricated piston-type briquetting machine | |

| Matúš et al. | Effects of initial moisture content on the production and quality properties of solid biofuel | |

| Bartocci et al. | Biocarbon pellet production: Optimization of pelletizing process | |

| Zanjani et al. | PHYSICAL AND CHEMICAL PROPERTIES OF COAL BRIQUETTES FROM BIOMASS-BITUMINOUS BLENDS. | |

| CN102942977B (en) | Compound biomass fuel briquette and preparation method thereof | |

| Vaish et al. | A review on various types of densification/briquetting technologies of biomass residues | |

| RU2653513C1 (en) | High-energy fuel briquets from composite material based on remains of wooden materials (options) | |

| Vivek et al. | Comparison study on fuel briquettes made of eco-friendly materials for alternate source of energy | |

| Siyal et al. | Pellet production from furfural residue and sawdust: Evaluating the characteristics and quality of pellets and their dependency on process parameters | |