JP5984630B2 - 工作機械のインターフェースシステム - Google Patents

工作機械のインターフェースシステム Download PDFInfo

- Publication number

- JP5984630B2 JP5984630B2 JP2012249975A JP2012249975A JP5984630B2 JP 5984630 B2 JP5984630 B2 JP 5984630B2 JP 2012249975 A JP2012249975 A JP 2012249975A JP 2012249975 A JP2012249975 A JP 2012249975A JP 5984630 B2 JP5984630 B2 JP 5984630B2

- Authority

- JP

- Japan

- Prior art keywords

- machine tool

- tool

- parameter

- machining program

- machine

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000012937 correction Methods 0.000 claims description 48

- 238000003754 machining Methods 0.000 claims description 28

- 238000001514 detection method Methods 0.000 claims description 15

- 238000000034 method Methods 0.000 description 8

- 238000012545 processing Methods 0.000 description 8

- 238000005259 measurement Methods 0.000 description 6

- 230000032683 aging Effects 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 238000010586 diagram Methods 0.000 description 2

- 230000002093 peripheral effect Effects 0.000 description 2

- 238000011960 computer-aided design Methods 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 238000003384 imaging method Methods 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B19/00—Programme-control systems

- G05B19/02—Programme-control systems electric

- G05B19/18—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form

- G05B19/404—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form characterised by control arrangements for compensation, e.g. for backlash, overshoot, tool offset, tool wear, temperature, machine construction errors, load, inertia

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B19/00—Programme-control systems

- G05B19/02—Programme-control systems electric

- G05B19/18—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form

- G05B19/402—Numerical control [NC], i.e. automatically operating machines, in particular machine tools, e.g. in a manufacturing environment, so as to execute positioning, movement or co-ordinated operations by means of programme data in numerical form characterised by control arrangements for positioning, e.g. centring a tool relative to a hole in the workpiece, additional detection means to correct position

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/36—Nc in input of data, input key till input tape

- G05B2219/36046—Adapt, modify program as function of configuration of machine

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/36—Nc in input of data, input key till input tape

- G05B2219/36053—Adapt, modify program in real time as function of workpiece configuration

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/36—Nc in input of data, input key till input tape

- G05B2219/36349—Compensation part program with form of tool, in memory

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/37—Measurements

- G05B2219/37458—Reference on machine, on workpiece and on tool

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05B—CONTROL OR REGULATING SYSTEMS IN GENERAL; FUNCTIONAL ELEMENTS OF SUCH SYSTEMS; MONITORING OR TESTING ARRANGEMENTS FOR SUCH SYSTEMS OR ELEMENTS

- G05B2219/00—Program-control systems

- G05B2219/30—Nc systems

- G05B2219/50—Machine tool, machine tool null till machine tool work handling

- G05B2219/50312—Compensation of tool wear by adapting program to profile of tool

Landscapes

- Engineering & Computer Science (AREA)

- Human Computer Interaction (AREA)

- Manufacturing & Machinery (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Automation & Control Theory (AREA)

- Numerical Control (AREA)

Description

その一例を図3に示す。図3は、CAD/CAMメーカ10、機械加工メーカ20及び機械加工ユーザ30の関係を示すものである。

但し、工作機械の動かし方を記述した加工プログラム中の工作機械に関係するパラメータとしては、理想的な値が予めデフォルト値として入力されていた。このデフォルト値は、必ずしも工作機械側の実態を反映していなかった。

ここで、加工プログラム中の工作機械21に関係するパラメータとしては、工作機械本体に関係するパラメータ22、工具に関係するパラメータ23及び工作機械本体と工具と制約に関係するパラメータ24の三種類がある。

工具に関係するパラメータ23の特徴としては、加工の進展に応じて工具を変えながら加工を進める(1つの工具で全ての加工をする訳ではない)点、同じ工具でも機械への取付け状態、経年変化によりパラメータが異なる点が挙げられる。

加工プログラム中に、これらのパラメータ22,23,24として予め入力されたデフォルト値は理想的な値であり、工作機械21の実態を示すものではなかったが、デフォルト値の修正は実際にはプログラムには反映されていなかった。

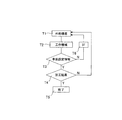

つまり、図4のフローチャートに示すように、先ず、ステップS1にて、CAD/CAMメーカ10は外部機器(=CAD/CAM11)により工作機械の動かし方を記述した加工プログラムを作成し、次いで、ステップS2にて、工作機械メーカ20は外部機器にて作成された加工プログラムを工作機械21にインストールする。

そして、許容値を満たす場合には、ステップS4にて終了となる。一方、許容値を満たさない場合は、許容値を満たすまで、上記パラメータの修正値が工作機械ユーザ30からCAD/CAMメーカ10へフィードバックされることが繰り返されていた。

言い換えると、都度ワークが変わるジョブショップあるいは多品種少量生産の工作機械ユーザにとって、上記パラメータの修正値が外部機器にフィードバックすることの繰り返しを無くことが最善であるが、そのような繰り返しをなくせないまでも、フィードバックの繰り返し回数を減らし、早く加工に取り掛かりたいという要請があったのである。

図1は、本発明の一実施例に係る工作機械のインターフェースシステムを利用したCAD/CAMメーカ10、機械加工メーカ20及び機械加工ユーザ30の関係を示すものである。

CAD/CAMメーカ10においては、図1に示すように、CAD/CAM11により、工作機械の動かし方を記述した加工プログラムが作成されている。

また、工作機械メーカ20においては、図1に示すように、CAD/CAM11により作成された加工プログラムという情報が工作機械21にインストールされ、加工プログラムに従い工具を動かし所要の形状にワークを加工する工作機械21が作製されている。

工作機械本体に関係するパラメータ22の特徴としては、同じ工作機械であっても機体によりパラメータが異なる点、同じ機体でも経年変化によりパラメータが変化する点が挙げられる。工作機械としては、例えば、歯車研削盤、5面加工機、横中ぐり盤等がある。工作機械本体に関係するパラメータ22としては、一般には、工作機械の緒元が挙げられる。機種毎のパラメータとしては、3軸機MCや5軸機MCの場合は、工具情報、ワーク情報、測定情報、時定数、軸情報等がある。

工作機械本体と工具と制約に関係するパラメータ24の特徴としては、工作機械や工具の制約(所与の位置・姿勢、工具の突き出し量では機械や工具の剛性が足りずヒビる等)から所要の形状を実現するために必要な工具軌跡が実現できない場合ある点が挙げられる。工作機械本体と工具と制約に関係するパラメータ24としては、工作機械や工具の干渉を回避するための情報がある。

例えば、検出手段40として、工作機械21の工具を光学的に撮像して工具長や工具径を計測する工具計測装置を使用すると、工具径や工具長に関係するパラメータについての補正値を検出することができる。

また、検出手段40は、工作機械メーカ20内のデータベースに保管されている又は工作機械21の記憶装置に予め記憶されている各工作機械21に固有なパラメータ22,23,24を補正値として検出することも可能である。

検出手段40により検出された補正値は、インターフェース部50により、CAD/CAM11に認識できる形式として、CAD/CAM11に引き渡される。インターフェース部50としては、規格により情報を伝達する箇所が規定されている入出力ポートを使用できる。インターフェース部50に関係する規格は、CAD/CAMメーカ10と工作機械メーカ20で共通化しておく必要がある。インターフェース部50は、有線ネットワークを利用するものに限らず、無線ネットワークを利用するものでも良い。

補正機能としては、前述した例の通り、補正値として、工具径や工具長の長さをそのまま検出した場合には、デフォルト値を検出された工具径や工具長の長さに置き換え、また、補正値として、検出された工具径や工具長の長さとデフォルト値との偏差を用いるときは、デフォルト値に偏差を加算する。

そして、作業者32により、上記パラメータの修正値が求められると、パラメータの修正値という情報として、CAD/CAMメーカ10へフィードバックされ、その修正値に基づき加工プログラム中のパラメータが修正される。

先ず、ステップT1にて、CAD/CAMメーカ10は外部機器(=CAD/CAM11)により工作機械の動かし方を記述した加工プログラムを作成し、次いで、ステップT2にて、工作機械メーカ20は外部機器にて作成された加工プログラムを工作機械21にインストールする。

ステップT3にて補正する必要があると判定されると、ステップT6にて、検出手段40により検出された補正値がインターフェース部50を介して外部機器へ引き渡される。

そして、許容値を満たす場合には、ステップT5にて終了となる。一方、許容値を満たさない場合は、上記パラメータの修正値が工作機械ユーザ30からCAD/CAMメーカ10へフィードバックされる。

つまり、上記パラメータの修正値が外部機器にフィードバックすることを無くすことが最善であるが、そうでなくてもフィードバックの繰り返し回数を減らし、早く加工に取り掛かりたいという要請を満たすことが可能となった。

更に、上述した実施例によれば、以下の効果も奏する。

(2)何枚刃の工具かの情報は工作機械側にないので、その情報があればチッピング(欠け)測定が可能となる。1回転で何枚刃があるかは、撮像で確認することが可能である。

(3)軸加工の機能にボールエンドミルの先端を避けて加工するモジュールがあるが、何度傾けて加工するようにCAM/CAMで設定したのか、工作機械側で判れば加工による磨耗個所がわかるため、磨耗測定計測指示が自動化される。

(4)5軸機MCにおいて2軸回転軸の直行座標が工作機械側からCAM/CAMに情報として引き渡されれば加工プログラム上で補正可能である。

(5)CAM/CAM側のモデル(コンピュータ内の形状)において測定点を設定しておき、座標軸を工作機械側に伝達することで、指定ポイントの測定を自動的に実施し、許容値を決めれば良否の判定が工作機械上で可能となる。

(6)工作機械のパラメータをCAM/CAM側に情報として伝えることで正確な加工時間の予測が可能である。

11 CAM/CAM

20 工作機械メーカ

21 工作機械

30 工作機械ユーザ

40 検出手段

50 インターフェース部

Claims (3)

- 工作機械に関するパラメータとして予めデフォルト値を入力して、前記工作機械の動かし方を記述した加工プログラムを作成する加工プログラム作成用コンピュータと、

前記加工プログラムに従い工具を動かして所定の形状にワークを加工する工作機械と、

前記工作機械の実態に基づいて前記加工プログラムにおける前記前記工作機械に関するパラメータについての補正値として、加工により得られたデータに基づかないパラメータを自動的に検出する検出手段と、

前記検出手段により検出された補正値を前記コンピュータに認識できる形式として、前記コンピュータへ引き渡すインターフェース部とからなり、

前記コンピュータは前記インターフェース部から引き渡された前記補正値に基づき前記工作機械に関するパラメータの実態を反映するべく前記デフォルト値を補正する機能を有することを特徴とする工作機械のインターフェースシステム。 - 工作機械に関するパラメータとして予めデフォルト値を入力して作成され、工作機械の動かし方を記述した加工プログラムに従い工具を動かして所定の形状にワークを加工する工作機械と、

前記工作機械の実態に基づいて前記加工プログラムにおける前記前記工作機械に関するパラメータについての補正値として、加工により得られたデータに基づかないパラメータを自動的に検出する検出手段と、

前記検出手段により検出された補正値を、前記加工プログラムを作成した加工プログラム作成用コンピュータに認識できる形式として、前記コンピュータへ引き渡すインターフェース部とからなる、

ことを特徴とする工作機械のインターフェースシステム。 - 前記工作機械に関するパラメータとしては、請求項1又は2において、前記工作機械の本体に関するパラメータ、前記工作機械の工具に関するパラメータ及び前記工作機械の本体又は工具の制約に関するパラメータが使用されることを特徴とする工作機械のインターフェースシステム。

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012249975A JP5984630B2 (ja) | 2012-11-14 | 2012-11-14 | 工作機械のインターフェースシステム |

| US14/432,622 US20150261204A1 (en) | 2012-11-14 | 2013-06-26 | Interface system of industrial machine |

| CN201380049582.6A CN104661793A (zh) | 2012-11-14 | 2013-06-26 | 机床的接口系统 |

| PCT/JP2013/067447 WO2014076996A1 (ja) | 2012-11-14 | 2013-06-26 | 工作機械のインターフェースシステム |

| EP13856036.2A EP2898984A4 (en) | 2012-11-14 | 2013-06-26 | INDUSTRIAL MACHINE INTERFACE SYSTEM |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012249975A JP5984630B2 (ja) | 2012-11-14 | 2012-11-14 | 工作機械のインターフェースシステム |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2014097543A JP2014097543A (ja) | 2014-05-29 |

| JP2014097543A5 JP2014097543A5 (ja) | 2015-11-05 |

| JP5984630B2 true JP5984630B2 (ja) | 2016-09-06 |

Family

ID=50730922

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012249975A Expired - Fee Related JP5984630B2 (ja) | 2012-11-14 | 2012-11-14 | 工作機械のインターフェースシステム |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20150261204A1 (ja) |

| EP (1) | EP2898984A4 (ja) |

| JP (1) | JP5984630B2 (ja) |

| CN (1) | CN104661793A (ja) |

| WO (1) | WO2014076996A1 (ja) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN106808310A (zh) * | 2015-11-30 | 2017-06-09 | 湖南衡泰机械科技有限公司 | Cnc工具机的调整控制系统 |

| US10642251B2 (en) | 2016-04-14 | 2020-05-05 | David E Platts | Subtractive machining work center |

| EP3285125A1 (de) * | 2016-08-17 | 2018-02-21 | Siemens Aktiengesellschaft | Erzeugung optimierter bahndaten für eine werkzeugmaschine |

| US10401803B2 (en) * | 2016-09-26 | 2019-09-03 | General Electric Company | Apparatus and method for computer code adjustments in an industrial machine |

| CN110023033B (zh) * | 2016-12-02 | 2021-02-23 | 三菱电机株式会社 | 复合加工系统及复合加工方法 |

| JP7358242B2 (ja) * | 2017-06-23 | 2023-10-10 | フロー インターナショナル コーポレイション | ウォータージェット切断システムの自律的変更 |

| JP6813521B2 (ja) * | 2018-02-08 | 2021-01-13 | ファナック株式会社 | 温度計測装置 |

| JP7088872B2 (ja) * | 2019-04-03 | 2022-06-21 | ファナック株式会社 | 評価用ワークおよび加工プログラム |

| JP2022143423A (ja) * | 2021-03-17 | 2022-10-03 | 株式会社リコー | 診断装置、診断システム、診断方法及び診断プログラム |

Family Cites Families (18)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS5969248A (ja) * | 1982-10-12 | 1984-04-19 | Okuma Mach Works Ltd | 工具径自動計測補正方法 |

| JPS6332608A (ja) * | 1986-07-26 | 1988-02-12 | Fanuc Ltd | 数値制御装置 |

| CA2082708C (en) * | 1991-12-02 | 2004-01-13 | James Edward Randolph Jr. | Tool point compensation for hardware displacement and inclination |

| JPH05282021A (ja) * | 1992-03-31 | 1993-10-29 | Fanuc Ltd | Nc工作機械の加工条件生成方式 |

| JP3081411B2 (ja) * | 1993-06-23 | 2000-08-28 | 株式会社神戸製鋼所 | 工作機械の機械パラメータの補正方法及びその装置 |

| JP3509964B2 (ja) * | 1994-11-22 | 2004-03-22 | 株式会社アマダ | Nc加工機用稼働記録方法および記録装置 |

| EP0881034B1 (en) * | 1996-11-07 | 2009-01-07 | Kabushiki Kaisha Mori Seiki Seisakusho | Method and device for analyzing nc program for nc machining |

| JP3593302B2 (ja) * | 1999-06-15 | 2004-11-24 | 株式会社ミツトヨ | 画像測定装置及び方法 |

| JP2002189510A (ja) | 2000-12-22 | 2002-07-05 | Mori Seiki Co Ltd | 加工関連情報生成装置、及びこれを備えた数値制御装置 |

| US6671572B1 (en) * | 2002-07-09 | 2003-12-30 | Agile Technology Partners, Llc | Method and computer program for automated design and manufacture of custom workholding fixtures requiring machining of substantially unique mounting geometries |

| DE602004020497D1 (de) * | 2004-08-12 | 2009-05-20 | Makino Milling Machine | Verfahren zur maschinellen bearbeitung eines werkstücks |

| US7583852B2 (en) * | 2004-10-26 | 2009-09-01 | Mitutoyo Corporation | Method of filtering an image for high precision machine vision metrology |

| US7090561B2 (en) * | 2004-12-07 | 2006-08-15 | General Electric Company | Method and apparatus for pivot point determination and machine tool adjustment |

| US8581162B2 (en) * | 2009-12-08 | 2013-11-12 | Mitutoyo Corporation | Weighting surface fit points based on focus peak uncertainty |

| CN101968641B (zh) * | 2010-07-08 | 2012-06-13 | 西华大学 | 一种机床xy平面误差修正系统 |

| CN102004466B (zh) * | 2010-10-25 | 2012-05-09 | 武汉华中数控股份有限公司 | 一种基于指令序列分析的数控机床加工动态误差补偿方法 |

| US8696271B2 (en) * | 2010-11-12 | 2014-04-15 | Cory Dickey | Fastening nut and tool bit holding system |

| CN102501136B (zh) * | 2011-10-10 | 2013-09-18 | 华中科技大学 | 一种数控机床在机检测测头及检测系统 |

-

2012

- 2012-11-14 JP JP2012249975A patent/JP5984630B2/ja not_active Expired - Fee Related

-

2013

- 2013-06-26 US US14/432,622 patent/US20150261204A1/en not_active Abandoned

- 2013-06-26 WO PCT/JP2013/067447 patent/WO2014076996A1/ja active Application Filing

- 2013-06-26 CN CN201380049582.6A patent/CN104661793A/zh active Pending

- 2013-06-26 EP EP13856036.2A patent/EP2898984A4/en not_active Withdrawn

Also Published As

| Publication number | Publication date |

|---|---|

| JP2014097543A (ja) | 2014-05-29 |

| EP2898984A1 (en) | 2015-07-29 |

| EP2898984A4 (en) | 2015-11-04 |

| WO2014076996A1 (ja) | 2014-05-22 |

| US20150261204A1 (en) | 2015-09-17 |

| CN104661793A (zh) | 2015-05-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5984630B2 (ja) | 工作機械のインターフェースシステム | |

| CN103460151B (zh) | 用于借助数字控制的工件加工装置加工工件的方法以及工件加工装置 | |

| JP6807599B2 (ja) | 工作機械の誤差同定方法 | |

| US10112304B2 (en) | Robot programming apparatus for teaching machining operation to robot | |

| US9205525B2 (en) | System and method for offsetting measurement of machine tool | |

| CN105144006B (zh) | 具有改变子程序的可行性的数字式控制装置 | |

| JP2009265023A (ja) | ワーク計測装置、衝突防止装置および工作機械 | |

| CN109358567B (zh) | 数控机床刀具路径补偿及加工的方法 | |

| KR20220044506A (ko) | 정밀 지그 연삭 공정 중 가공오차 보정 시스템 및 방법 | |

| WO2018122986A1 (ja) | 加工プログラム分析装置 | |

| JP2015074078A (ja) | 切削条件設定方法及びそれを実行させるプログラム | |

| CN101224562B (zh) | 用于控制可移动工具的方法和设备和机械工具 | |

| JP4180469B2 (ja) | 工作機械の加工適否チェック方法 | |

| JP2007257606A (ja) | ツールの加工位置決め誤差補正方法 | |

| JP6166300B2 (ja) | 工具と被加工物の干渉チェックが可能な数値制御装置 | |

| US10852709B2 (en) | Machine tool certification for part specific working volume | |

| CN105353723A (zh) | 数控加工标定方法 | |

| JP4652873B2 (ja) | 工作機械の工具測定方法 | |

| JP2006305691A (ja) | Ncプログラム作成方法 | |

| US20210405611A1 (en) | Virtual computerized numerical control machine system and method | |

| CN105911959B (zh) | 具有车齿加工的工具修正功能的数值控制装置 | |

| WO2015063912A1 (ja) | 位置決め精度の設定方法、位置決め精度設定装置および位置決め精度の設定プログラム | |

| WO2020008891A1 (ja) | 数値制御装置 | |

| US11921487B2 (en) | System and method for machining a component | |

| CN111221297A (zh) | 部件加工装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150908 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20150908 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A712 Effective date: 20160307 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20160705 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20160802 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5984630 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |