RU2243157C2 - Extrahigh-purity lithium carbonate preparation method - Google Patents

Extrahigh-purity lithium carbonate preparation methodInfo

- Publication number

- RU2243157C2 RU2243157C2 RU2003104202/15A RU2003104202A RU2243157C2 RU 2243157 C2 RU2243157 C2 RU 2243157C2 RU 2003104202/15 A RU2003104202/15 A RU 2003104202/15A RU 2003104202 A RU2003104202 A RU 2003104202A RU 2243157 C2 RU2243157 C2 RU 2243157C2

- Authority

- RU

- Russia

- Prior art keywords

- lithium carbonate

- lithium

- exchange resin

- bicarbonization

- solution

- Prior art date

Links

Abstract

Description

Изобретение относится к способу получения особочистого карбоната лития и может найти использование в химической, формацевтической, металлургической и других отраслях промышленности.The invention relates to a method for producing highly pure lithium carbonate and may find use in the chemical, pharmaceutical, metallurgical and other industries.

Известен способ очистки карбоната лития от примесей (патент США №4207297, кл. C 01 D 015/08; C 01 D 015/02, 1980 г.). Суть изобретения заключается в непрерывном интегрированном процессе, обеспечивающем способ получения карбоната лития высокой чистоты с большим средним размером частиц при использовании карбоната лития технического сорта. Процесс состоит из трех этапов: подщелачивание водного раствора технического карбоната лития гидроксидом кальция для получения гидроксида лития и осаждения карбоната кальция; фильтрация - для удаления карбоната кальция, обработка раствора гидроксида лития углекислым газом или карбонатом лития для уменьшения концентрации ионов кальция и обработки раствора гидроксида лития углекислым газом для получения карбоната лития высокой чистоты.A known method of purification of lithium carbonate from impurities (US patent No. 4207297, CL C 01 D 015/08; C 01 D 015/02, 1980). The essence of the invention lies in a continuous integrated process that provides a method for producing lithium carbonate of high purity with a large average particle size using industrial grade lithium carbonate. The process consists of three stages: alkalization of an aqueous solution of technical lithium carbonate with calcium hydroxide to obtain lithium hydroxide and precipitation of calcium carbonate; filtration - to remove calcium carbonate, treating a solution of lithium hydroxide with carbon dioxide or lithium carbonate to reduce the concentration of calcium ions and treating a solution of lithium hydroxide with carbon dioxide to obtain high purity lithium carbonate.

Недостатком вышеуказанного патента является трудоемкость процесса, дополнительное использование гидроксида кальция и получение карбоната лития недостаточно высокой чистоты (OB - 99,3%).The disadvantage of the above patent is the complexity of the process, the additional use of calcium hydroxide and obtaining lithium carbonate of insufficiently high purity (OB - 99.3%).

Известен способ получения нитрата и карбоната лития особой чистоты (И.Б.Короткевич, А.С.Солюс, В.Е.Бромштейн, “Химическая промышленность”, №8, 1993). Очистку нитрата лития проводили методом экстрактивной кристаллизации, в процессе которой происходит также и глубокая очистка маточного раствора. Карбонизацией этого раствора получали карбонат лития особой чистоты.A known method of producing high purity lithium nitrate and carbonate (I. B. Korotkevich, A. S. Solus, V. E. Bromstein, “Chemical industry”, No. 8, 1993). The purification of lithium nitrate was carried out by the method of extractive crystallization, during which there is also a deep purification of the mother liquor. By carbonization of this solution, high purity lithium carbonate was obtained.

Сущность экстрактивной кристаллизации заключается в том, что в горячий, насыщенный при 50°С раствор очищаемой соли вводят не смешивающийся с ним органический экстрагент. При кристаллизации в присутствии экстрагента равновесие распределения примеси между твердой фазой, маточным раствором и экстрагентом сдвигается в сторону последнего. Сдвиг равновесия происходит за счет предпочтительной экстракции примеси по сравнению с очищаемым веществом; если очищаемое вещество обладает высаливающим действием (как в данном случае), то степень извлечения примесей возрастает на несколько порядков. Таким образом, в процессе экстрактивной кристаллизации осуществляется очистка и кристаллов, и маточного раствора.The essence of extractive crystallization is that a non-miscible organic extractant is introduced into a hot, saturated at 50 ° C solution of the salt to be purified. During crystallization in the presence of an extractant, the equilibrium of the distribution of the impurity between the solid phase, the mother liquor and the extractant shifts toward the latter. The shift of equilibrium occurs due to the preferred extraction of the impurity compared to the substance to be purified; if the substance being purified has a salting out effect (as in this case), then the degree of extraction of impurities increases by several orders of magnitude. Thus, in the process of extractive crystallization, both crystals and the mother liquor are purified.

Исходным веществом для получения нитрата и карбоната лития являлся технический нитрат лития. При использовании в качестве экстрагента диэтил-дитиокарбамата натрия был получен готовый продукт карбоната лития с содержанием в %: Fe - 5·10-6, Cu - 1·10-6, V - 5·10-6, Co - 1·10-7, Mn - 5·10-7, Ni - 2·10-7, Cr - 1·10-7. Содержания основного вещества и примеси натрия, кальция в данной статье не приводятся. Недостатком этого способа является сложность его проведения и использование в качестве экстрагента органосодержащей соли натрия, которую необходимо в дальнейшем регенерировать или утилизировать, что влечет за собой дополнительные расходы.The starting material for producing lithium nitrate and carbonate was technical lithium nitrate. When using diethyl dithiocarbamate sodium as an extractant, the finished product of lithium carbonate was obtained with a content in%: Fe - 5 · 10 -6 , Cu - 1 · 10 -6 , V - 5 · 10 -6 , Co - 1 · 10 - 7 , Mn - 5 · 10 -7 , Ni - 2 · 10 -7 , Cr - 1 · 10 -7 . The contents of the main substance and impurities of sodium, calcium are not given in this article. The disadvantage of this method is the complexity of its implementation and the use of an organo-containing sodium salt as an extractant, which must be further regenerated or disposed of, which entails additional costs.

Troost L. в 1857 году показал, что карбонат лития может быть переочищен с помощью процессов бикарбонизации и дебикарбонизации (Troost L., Ann. Chim et pharm., 51, 103, 1857). Walker A.C. и другие в 1927 году исследовали зависимость растворимости карбоната лития от парциального давления над раствором (Walker A.C., Bray U.B., Jonston J., J. of Amer.chem. Soc., 49, 1235, 1927). Музалевская И.В. в диссертации на соискание ученой степени кандидата технических наук исследовала процессы растворения карбоната лития в зависимости от давления, температуры и процесс дебикарбонизации (И.В.Музалевская, Диссертация на соискание ученой степени кандидата технических наук “Бикарбонатная переработка как метод получения карбоната лития высокой чистоты из различных технологических продуктов”, М., ВНИИХТ, 1966 г.).Troost L. in 1857 showed that lithium carbonate can be purified using bicarbonization and de-carbonization processes (Troost L., Ann. Chim et pharm., 51, 103, 1857). Walker A.C. and others in 1927 investigated the dependence of the solubility of lithium carbonate on the partial pressure above a solution (Walker A.C., Bray U.B., Jonston J., J. of Amer.chem. Soc., 49, 1235, 1927). Muzalevskaya I.V. in the dissertation for the degree of candidate of technical sciences, she studied the processes of dissolution of lithium carbonate depending on pressure, temperature and the process of de-carbonization (I.V.Muzalevskaya, Thesis for the degree of candidate of technical sciences “Bicarbonate processing as a method of obtaining lithium carbonate of high purity from various technological products ”, Moscow, VNIIKhT, 1966).

Наиболее близким - прототип - по способу получения особочистого карбоната лития является Американский патент №6048507, кл. C 01 D 015/00; С 01 D 7/00, 2000 г. Суть изобретения заключается в процессах обработки раствора карбоната лития углекислым газом при комнатной температуре и выше при давлении от 1 до 20 атм, очистки полученного раствора бикарбоната лития на ионообменной смоле на основе аминофосфоновой кислоты и дебикарбонизации при температуре от 60-100°С, фильтрации и сушки полученного осадка карбоната лития.The closest - the prototype - according to the method for producing especially pure lithium carbonate is American patent No. 6048507, class. C 01 D 015/00; From 01 D 7/00, 2000. The essence of the invention lies in the processes of processing a solution of lithium carbonate with carbon dioxide at room temperature and above at a pressure of 1 to 20 atm, purification of the resulting solution of lithium bicarbonate on an ion-exchange resin based on aminophosphonic acid and de-carbonization at a temperature from 60-100 ° C, filtering and drying the obtained precipitate of lithium carbonate.

Недостатком вышеизложенного изобретения является использование повышенных давлений на всех стадиях процесса, что заставляет использовать специальное оборудование и приводит к удорожанию конечного продукта.The disadvantage of the above invention is the use of high pressures at all stages of the process, which makes it necessary to use special equipment and leads to an increase in the cost of the final product.

Задачей изобретения является разработка технологии получения особочистого карбоната лития с наименьшими затратами.The objective of the invention is to develop a technology for the production of high purity lithium carbonate at the lowest cost.

Поставленная задача решается благодаря тому, что способ получения особочистого карбоната лития, включающий бикарбонизацию водного раствора карбоната лития углекислым газом при перемешивании, фильтрацию раствора бикарбоната лития, очистку его на катионообменной смоле, дебикарбонизацию, отделение карбоната лития, его промывку горячей водой и сушку, согласно формуле изобретения, карбонат лития подвергают механоактивации, бикарбонизацию проводят при температуре 5-25°С и давлении до 0,5 атм, при этом процессы бикарбонизации и очистки на катионообменной смоле ведут при одинаковой температуре, очистку раствора бикарбоната лития проводят на синтетических катионообменных смолах на основе пиридиновых соединений, или сульфокислот, или комплексных хелатных соединений.The problem is solved due to the fact that the method of producing pure lithium carbonate, including bicarbonizing an aqueous solution of lithium carbonate with carbon dioxide while stirring, filtering a solution of lithium bicarbonate, cleaning it with a cation exchange resin, de-carbonizing, separating lithium carbonate, washing it with hot water and drying, according to the formula inventions, lithium carbonate is subjected to mechanical activation, bicarbonization is carried out at a temperature of 5-25 ° C and pressure up to 0.5 atm, while the processes of bicarbonization and purification on cat the ion exchange resin is carried out at the same temperature, the lithium bicarbonate solution is purified on synthetic cation exchange resins based on pyridine compounds, or sulfonic acids, or complex chelate compounds.

Задача решается также благодаря тому, что для очистки бикарбоната лития используется синтетическая катионообменная смола на основе винилпиридиновых соединений.The problem is also solved due to the fact that a synthetic cation exchange resin based on vinyl pyridine compounds is used to clean lithium bicarbonate.

Задача решается также благодаря тому, что для очистки бикарбоната лития используется синтетическая катионообменная смола на основе сульфокислот.The problem is also solved due to the fact that a synthetic cation exchange resin based on sulfonic acids is used to clean lithium bicarbonate.

Задача решается также благодаря тому, что для очистки бикарбоната лития используется синтетическая катионообменная смола на основе комплексных хелатных соединений.The problem is also solved due to the fact that a synthetic cation exchange resin based on complex chelate compounds is used to clean lithium bicarbonate.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как проведение механоактивации позволяет разрушить кристалл карбоната лития и ускорить процесс бикарбонизации, проведение процесса бикарбонизации при температуре 5-25°С позволяет повысить растворимость карбоната лития и получить раствор бикарбоната лития большей концетрации. Проведение процессов бикарбонизации при давлении до 0,5 атм позволяет использовать обычное оборудование, не предназначенное для работы под давлением, что упрощает и удешевляет процесс. Очистка на синтетических катионообменных смолах на основе пиридиновых соединений, или сульфокислот, или комплексных хелатных соединений позволяет провести очистку большего числа примесей, расширить ряд используемых смол и использовать отечественные материалы наряду с зарубежными, что позволяет удешевить процесс. Поддержание одинаковой температуры в процессах бикарбонизации и при очистке на катионообменной смоле позволяет избежать газообразования в слое смолы и качественно вести процесс очистки.The specified set of features is new and has an inventive step, since the mechanical activation allows to destroy the lithium carbonate crystal and accelerate the bicarbonization process, the bicarbonization process at a temperature of 5-25 ° C allows to increase the solubility of lithium carbonate and to obtain a lithium bicarbonate solution of greater concentration. Carrying out bicarbonization processes at pressures up to 0.5 atm allows the use of conventional equipment that is not designed to work under pressure, which simplifies and reduces the cost of the process. Purification on synthetic cation exchange resins based on pyridine compounds, or sulfonic acids, or complex chelate compounds allows purification of a larger number of impurities, to expand the range of resins used and to use domestic materials along with foreign ones, which makes the process cheaper. Maintaining the same temperature in bicarbonization processes and during cleaning with a cation exchange resin avoids gas formation in the resin layer and qualitatively conduct the cleaning process.

Способ получения особочистого карбоната лития осуществляется следующим образом. В емкость, имеющую охладительную систему, загружают технический карбонат лития, предварительно прошедшего механоактивацию, в расчете 40-70 г/л и наливают дистиллированную воду. Охлаждение поддерживают в интервале температур 5-25°С, перемешивание в турбулентном режиме и подачу углекислого газа при давлении до 0,5 атм. После завершения процесса бикарбонизации методом декантации через фильтр сливают раствор бикарбоната лития и пропускают его через колонку, имеющей охладительную рубашку, с винилпиридиновой катионообменной смолой - ВПК (допускается и катионообменная смола марки Purolite S-940 или Lewatit TP 208), в Li+-форме. После очистки от примесей щелочноземельных, цветных и тяжелых металлов, раствор бикарбоната лития дебикарбонизируют при температуре 75-100°C с принудительньм удалением углекислого газа и возврата его в начало процесса. Образовавшийся осадок карбоната лития отделяют от маточного раствора, промывают дистиллированной горячей Т=85-100°С водой и сушат.A method of obtaining a pure lithium carbonate is as follows. In a tank having a cooling system, technical lithium carbonate, previously mechanically activated, is charged at a rate of 40-70 g / l and distilled water is poured. Cooling is maintained in the temperature range of 5-25 ° C, mixing in turbulent mode and the supply of carbon dioxide at a pressure of up to 0.5 atm. After completion of the bicarbonization process by decantation, a lithium bicarbonate solution is poured through a filter and passed through a column with a cooling jacket with a vinyl pyridine cation exchange resin - VPK (Purolite S-940 or Lewatit TP 208 cation exchange resin is also allowed) in a Li + form. After purification from impurities of alkaline earth, non-ferrous and heavy metals, a lithium bicarbonate solution is de-carbonized at a temperature of 75-100 ° C with the forced removal of carbon dioxide and its return to the beginning of the process. The resulting precipitate of lithium carbonate is separated from the mother liquor, washed with distilled hot T = 85-100 ° C water and dried.

Для получения соли более высокого качества предложенный технологический цикл повторяют.To obtain higher quality salt, the proposed process cycle is repeated.

Использование предлагаемой технологии для получения особочистого карбоната позволяет получать высокочистые соли и металлический литий достаточно простым способом и с низкими энергозатратами.Using the proposed technology to obtain highly pure carbonate allows you to get high-purity salts and lithium metal in a fairly simple way and with low energy consumption.

Пример 1Example 1

Навеску карбоната лития массой 240 г подвергают механоактивации, засыпают в реактор карбонизатора и наливают 6 л дистиллированной воды. Проводят процесс бикарбонизации при температуре 10°С и давлении до 0,5 атм, при перемешивании в турбулентном режиме. После полного растворения навески раствор бикарбоната лития отфильтровывают и проводят процесс дебикарбонизации при Т=75°С с перемешиванием 500-700 об/мин. Получившийся осадок карбоната лития отфильтровывают и промывают горячей дистиллированной водой при температуре 85°С, высушивают в вакуумном шкафу при температре 270°С. Данные анализа очищенного карбоната лития по предложенному способу приведены в таблице 1.A portion of lithium carbonate weighing 240 g is subjected to mechanical activation, poured into the reactor of the carbonizer and pour 6 l of distilled water. The bicarbonization process is carried out at a temperature of 10 ° C and a pressure of up to 0.5 atm, with stirring in a turbulent mode. After complete dissolution of the sample, the lithium bicarbonate solution is filtered off and the de-carbonization process is carried out at T = 75 ° C with stirring at 500-700 rpm. The resulting lithium carbonate precipitate is filtered off and washed with hot distilled water at a temperature of 85 ° C, dried in a vacuum oven at a temperature of 270 ° C. The analysis data of purified lithium carbonate by the proposed method are shown in table 1.

В результате эксперимента произошла очистка от примеси натрия в 100 раз, калия в 20 раз, кремния в 10 раз относительно исходного содержания. Примеси кальция, алюминия, железа и магния остались на исходном уровне.As a result of the experiment, purification of impurities of sodium occurred 100 times, potassium 20 times, silicon 10 times relative to the initial content. Impurities of calcium, aluminum, iron and magnesium remained at the initial level.

Пример 2Example 2

Навеску карбоната лития массой 300 г подвергают механоактивации, засыпают в реактор карбонизатора и наливают 6 л дистиллированной воды. Проводят процесс бикарбонизации при температуре 10°С и давлении до 0,5 атм, при перемешивании в турбулентном режиме. После полного растворения навески раствор отфильтровывают и проводят процесс дебикарбонизации при Т=100°С с перемешиванием 500-700 об/мин. Получившийся осадок карбоната лития отделяют и промывают горячей дистиллированной водой при температуре 85°С, высушивают в вакуумном шкафу при температре 270°С. Данные анализа очищенного карбоната лития приведены в таблице 2.A weighed portion of lithium carbonate weighing 300 g is subjected to mechanical activation, poured into the carbonizer reactor, and 6 liters of distilled water are poured. The bicarbonization process is carried out at a temperature of 10 ° C and a pressure of up to 0.5 atm, with stirring in a turbulent mode. After complete dissolution of the sample, the solution is filtered off and the de-carbonization process is carried out at T = 100 ° C with stirring 500-700 rpm. The resulting precipitate of lithium carbonate is separated and washed with hot distilled water at a temperature of 85 ° C, dried in a vacuum oven at a temperature of 270 ° C. The analysis data of purified lithium carbonate are shown in table 2.

В результате эксперимента произошла очистка от примеси натрия в 100, кремния в 50, магния в 10, калия в 20 и кальция в 5 раз относительно исходного содержания. Примеси алюминия, железа остались на исходном уровне.As a result of the experiment, there was a purification from an impurity of sodium at 100, silicon at 50, magnesium at 10, potassium at 20 and calcium at 5 times relative to the initial content. Impurities of aluminum and iron remained at the initial level.

Пример 3Example 3

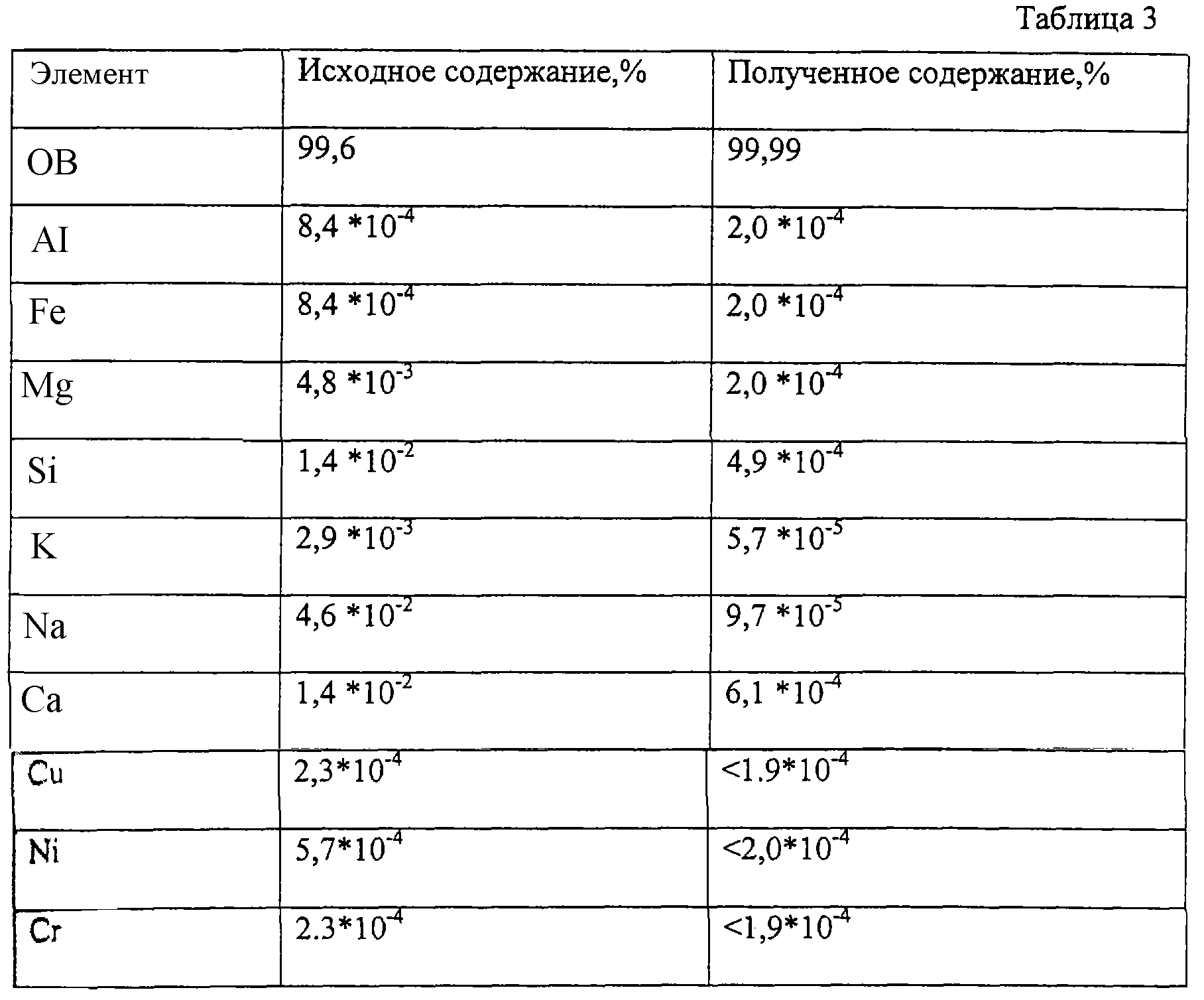

Навеску карбоната лития массой 360 г подвергают механоактивации, засыпают в реактор карбонизатора и наливают 6 л дистиллированной воды. Проводят процесс бикарбонизации при температуре 5°С и давлении до 0,5 атм, при перемешивании в турбулентном режиме. После растворения навески раствор бикарбоната лития отфильтровывают и пропускают через колонку с катионитом в Li+-форме, проводят процесс дебикарбонизации при Т=95°C с перемешиванием 500-700 об/мин. Получившийся осадок карбоната лития отфильтровывают и промывают горячей дистиллированной водой при температуре 85°С, высушивают в вакуумном шкафу при температре 270°С. Данные анализа очищенного карбоната лития приведены в таблице 3.A portion of lithium carbonate weighing 360 g is subjected to mechanical activation, poured into the reactor of the carbonizer and pour 6 l of distilled water. The bicarbonization process is carried out at a temperature of 5 ° C and a pressure of up to 0.5 atm, with stirring in a turbulent mode. After dissolving the sample, the lithium bicarbonate solution is filtered off and passed through a column with cation exchange resin in the Li + form, the de-carbonization process is carried out at T = 95 ° C with stirring at 500-700 rpm. The resulting precipitate of lithium carbonate is filtered off and washed with hot distilled water at a temperature of 85 ° C, dried in a vacuum oven at a temperature of 270 ° C. The analysis data of the purified lithium carbonate are shown in table 3.

Таким образом, в результате эксперимента качество карбоната лития по основному веществу улучшилось, а содержание примесей уменьшилось в 10-100 раз. Следовательно, по предлагаемому способу очистки возможно получить карбонат лития высокого качества - 99,99% и выше.Thus, as a result of the experiment, the quality of lithium carbonate in the basic substance improved, and the content of impurities decreased by 10-100 times. Therefore, according to the proposed cleaning method, it is possible to obtain high-quality lithium carbonate - 99.99% and higher.

Claims (1)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2003104202/15A RU2243157C2 (en) | 2003-02-11 | 2003-02-11 | Extrahigh-purity lithium carbonate preparation method |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2003104202/15A RU2243157C2 (en) | 2003-02-11 | 2003-02-11 | Extrahigh-purity lithium carbonate preparation method |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2003104202A RU2003104202A (en) | 2004-08-27 |

| RU2243157C2 true RU2243157C2 (en) | 2004-12-27 |

Family

ID=34387606

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2003104202/15A RU2243157C2 (en) | 2003-02-11 | 2003-02-11 | Extrahigh-purity lithium carbonate preparation method |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2243157C2 (en) |

Cited By (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| ES2379423A1 (en) * | 2009-03-11 | 2012-04-26 | Outotec Oyj | Panel support system for solar boilers |

| WO2011103298A3 (en) * | 2010-02-17 | 2012-12-13 | Simbol Mining Corp. | Processes for preparing highly pure lithium carbonate and other highly pure lithium containing compounds |

| US9012357B2 (en) | 2009-12-18 | 2015-04-21 | Simbol, Inc. | Lithium extraction composition and method of preparation thereof |

| US9034294B1 (en) | 2009-04-24 | 2015-05-19 | Simbol, Inc. | Preparation of lithium carbonate from lithium chloride containing brines |

| US9034295B2 (en) | 2009-04-24 | 2015-05-19 | Simbol, Inc. | Preparation of lithium carbonate from lithium chloride containing brines |

| RU2560359C2 (en) * | 2013-11-19 | 2015-08-20 | Закрытое акционерное общество (ЗАО) "Экостар-Наутех" | Calcification method of producing lithium carbonate from lithium-bearing material |

| RU2564806C2 (en) * | 2013-08-28 | 2015-10-10 | Общество с ограниченной ответственностью "Экостар-Наутех" (ООО"Экостар-Наутех") | Method of producing ultrapure lithium carbonate from technical-grade lithium carbonate and apparatus therefor |

| US10829676B2 (en) | 2009-04-24 | 2020-11-10 | Terralithium Llc | Treated geothermal brine compositions with reduced concentration of silica, iron and lithium |

| CN112624161A (en) * | 2020-12-31 | 2021-04-09 | 江西南氏锂电新材料有限公司 | Method for preparing lithium carbonate by extracting lithium from mechanically activated lepidolite |

-

2003

- 2003-02-11 RU RU2003104202/15A patent/RU2243157C2/en not_active IP Right Cessation

Cited By (17)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| ES2379423A1 (en) * | 2009-03-11 | 2012-04-26 | Outotec Oyj | Panel support system for solar boilers |

| US9834449B2 (en) | 2009-04-24 | 2017-12-05 | Alger Alternative Energy, Llc | Preparation of lithium carbonate from lithium chloride containing brines |

| US11649170B2 (en) | 2009-04-24 | 2023-05-16 | Terralithium Llc | Preparation of lithium carbonate from lithium chloride containing brines |

| US11466191B2 (en) | 2009-04-24 | 2022-10-11 | Terralithium Llc | Treated geothermal brine compositions with reduced concentration of silica, iron and lithium |

| US10829676B2 (en) | 2009-04-24 | 2020-11-10 | Terralithium Llc | Treated geothermal brine compositions with reduced concentration of silica, iron and lithium |

| US9034294B1 (en) | 2009-04-24 | 2015-05-19 | Simbol, Inc. | Preparation of lithium carbonate from lithium chloride containing brines |

| US9034295B2 (en) | 2009-04-24 | 2015-05-19 | Simbol, Inc. | Preparation of lithium carbonate from lithium chloride containing brines |

| US10773970B2 (en) | 2009-04-24 | 2020-09-15 | Terralithium Llc | Preparation of lithium carbonate from lithium chloride containing brines |

| US9012357B2 (en) | 2009-12-18 | 2015-04-21 | Simbol, Inc. | Lithium extraction composition and method of preparation thereof |

| AU2011218088B2 (en) * | 2010-02-17 | 2015-02-12 | Terralithium Llc | Processes for preparing highly pure lithium carbonate and other highly pure lithium containing compounds |

| US9074265B2 (en) | 2010-02-17 | 2015-07-07 | Simbol, Inc. | Processes for preparing highly pure lithium carbonate and other highly pure lithium containing compounds |

| EP2749535A1 (en) * | 2010-02-17 | 2014-07-02 | Simbol , Inc. | Processes for preparing highly pure lithium carbonate and other highly pure lithium containing compounds |

| US8574519B2 (en) | 2010-02-17 | 2013-11-05 | Simbol, Inc. | Processes for preparing highly pure lithium carbonate and other highly pure lithium containing compounds |

| WO2011103298A3 (en) * | 2010-02-17 | 2012-12-13 | Simbol Mining Corp. | Processes for preparing highly pure lithium carbonate and other highly pure lithium containing compounds |

| RU2564806C2 (en) * | 2013-08-28 | 2015-10-10 | Общество с ограниченной ответственностью "Экостар-Наутех" (ООО"Экостар-Наутех") | Method of producing ultrapure lithium carbonate from technical-grade lithium carbonate and apparatus therefor |

| RU2560359C2 (en) * | 2013-11-19 | 2015-08-20 | Закрытое акционерное общество (ЗАО) "Экостар-Наутех" | Calcification method of producing lithium carbonate from lithium-bearing material |

| CN112624161A (en) * | 2020-12-31 | 2021-04-09 | 江西南氏锂电新材料有限公司 | Method for preparing lithium carbonate by extracting lithium from mechanically activated lepidolite |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2645535C1 (en) | Method for producing a low-silica vanadium pentoxide from solution containing vanadium, chrome and silicon | |

| SU969670A1 (en) | Method for producing pure aluminium oxide | |

| TW201439331A (en) | Methods of recovering scandium from titanium residue streams | |

| RU2243157C2 (en) | Extrahigh-purity lithium carbonate preparation method | |

| JPH0131435B2 (en) | ||

| CN109319818A (en) | A method of preparing 5N grades of strontium chlorides | |

| US3489509A (en) | Process for recovery of cesium compounds of high purity | |

| US4045340A (en) | Method for recovering and exploiting waste of the chromic anhydride production | |

| JPH04119919A (en) | Production of titanium dioxide | |

| US3415747A (en) | Solution treatment | |

| US3653850A (en) | Process for purifying tantalum fluoride salts | |

| US4195070A (en) | Preparation of a MgCl2 solution for Nalco's MgCl2 process from MgSO4 and other MgSO4 salts | |

| US1780323A (en) | Utilization of galvanizer's waste | |

| RU2600045C1 (en) | Method of producing ammonium paratungstate | |

| CN109292807A (en) | A method of preparing 5N grades of strontium nitrates | |

| US1430449A (en) | Method of preparing aluminum-chloride crystals | |

| GB2045736A (en) | Preparation of magnesium chloride | |

| US4255399A (en) | Process for the recovery of magnesium oxide of high purity | |

| US3851047A (en) | Method for continuously processing waste nitric acid solutions | |

| US2557326A (en) | Purification and recovery of crystals of metal salts | |

| WO2023286683A1 (en) | Method for manufacturing high-purity nickel sulfate | |

| JP2002037769A (en) | Method for producing 2-hydroxy-4-methylthiobutanoic acid | |

| RU2247695C1 (en) | Method for production of spectral-pure lithium carbonate | |

| JP3137226B2 (en) | Production method of high purity strontium chloride | |

| JP7407295B2 (en) | How to extract scandium from scandium-containing materials |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PC41 | Official registration of the transfer of exclusive right |

Effective date: 20120207 |

|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20130212 |

|

| NF4A | Reinstatement of patent |

Effective date: 20150727 |

|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20190212 |