KR20160113473A - 막형성조성물 및 그를 이용한 박막 제조 방법 - Google Patents

막형성조성물 및 그를 이용한 박막 제조 방법 Download PDFInfo

- Publication number

- KR20160113473A KR20160113473A KR1020150039112A KR20150039112A KR20160113473A KR 20160113473 A KR20160113473 A KR 20160113473A KR 1020150039112 A KR1020150039112 A KR 1020150039112A KR 20150039112 A KR20150039112 A KR 20150039112A KR 20160113473 A KR20160113473 A KR 20160113473A

- Authority

- KR

- South Korea

- Prior art keywords

- forming composition

- film forming

- thin film

- precursor material

- formula

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45523—Pulsed gas flow or change of composition over time

- C23C16/45525—Atomic layer deposition [ALD]

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/06—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of metallic material

- C23C16/18—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of metallic material from metallo-organic compounds

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07F—ACYCLIC, CARBOCYCLIC OR HETEROCYCLIC COMPOUNDS CONTAINING ELEMENTS OTHER THAN CARBON, HYDROGEN, HALOGEN, OXYGEN, NITROGEN, SULFUR, SELENIUM OR TELLURIUM

- C07F17/00—Metallocenes

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07F—ACYCLIC, CARBOCYCLIC OR HETEROCYCLIC COMPOUNDS CONTAINING ELEMENTS OTHER THAN CARBON, HYDROGEN, HALOGEN, OXYGEN, NITROGEN, SULFUR, SELENIUM OR TELLURIUM

- C07F7/00—Compounds containing elements of Groups 4 or 14 of the Periodic System

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07F—ACYCLIC, CARBOCYCLIC OR HETEROCYCLIC COMPOUNDS CONTAINING ELEMENTS OTHER THAN CARBON, HYDROGEN, HALOGEN, OXYGEN, NITROGEN, SULFUR, SELENIUM OR TELLURIUM

- C07F7/00—Compounds containing elements of Groups 4 or 14 of the Periodic System

- C07F7/003—Compounds containing elements of Groups 4 or 14 of the Periodic System without C-Metal linkages

-

- C—CHEMISTRY; METALLURGY

- C07—ORGANIC CHEMISTRY

- C07F—ACYCLIC, CARBOCYCLIC OR HETEROCYCLIC COMPOUNDS CONTAINING ELEMENTS OTHER THAN CARBON, HYDROGEN, HALOGEN, OXYGEN, NITROGEN, SULFUR, SELENIUM OR TELLURIUM

- C07F7/00—Compounds containing elements of Groups 4 or 14 of the Periodic System

- C07F7/28—Titanium compounds

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/22—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the deposition of inorganic material, other than metallic material

- C23C16/30—Deposition of compounds, mixtures or solid solutions, e.g. borides, carbides, nitrides

- C23C16/40—Oxides

- C23C16/405—Oxides of refractory metals or yttrium

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/448—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for generating reactive gas streams, e.g. by evaporation or sublimation of precursor materials

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45523—Pulsed gas flow or change of composition over time

- C23C16/45525—Atomic layer deposition [ALD]

- C23C16/45527—Atomic layer deposition [ALD] characterized by the ALD cycle, e.g. different flows or temperatures during half-reactions, unusual pulsing sequence, use of precursor mixtures or auxiliary reactants or activations

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C16/00—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes

- C23C16/44—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating

- C23C16/455—Chemical coating by decomposition of gaseous compounds, without leaving reaction products of surface material in the coating, i.e. chemical vapour deposition [CVD] processes characterised by the method of coating characterised by the method used for introducing gases into reaction chamber or for modifying gas flows in reaction chamber

- C23C16/45523—Pulsed gas flow or change of composition over time

- C23C16/45525—Atomic layer deposition [ALD]

- C23C16/45553—Atomic layer deposition [ALD] characterized by the use of precursors specially adapted for ALD

Abstract

본 기술은 금속 전구체의 고유한 특성은 유지하면서 점도 및 휘발성이 개선된 막형성조성물, 특히 원자층증착(ALD)에 의한 박막 형성에 특히 유용한 막형성조성물에 관한 것으로, 본 기술에 따른 막형성조성물은 3-인트라시클릭 시클로펜타디에닐계 전구체물질과 디메틸에틸아민(Dimethylethylamine)을 포함할 수 있다.

Description

본 발명은 막형성조성물에 관한 것으로, 보다 상세하게는 원자층 증착(ALD)을 위한 막형성조성물에 관한 것이다.

액체이송방식(Liquid Delivery System, LDS) 형태의 원자층 증착을 위한 막형성조성물로 사용되기 위해서는 여러가지 제약이 따른다. 우선 고체 물질은 사용할 수 없으며, 액체의 경우라도 점도가 높은 경우 챔버에 소스가 투입될 때 고르게 분산되지 않음으로써 막의 균일성(uniformity) 및 단차피복성(step coverage)이 낮아지는 문제가 있다.

본 발명의 실시예는 금속 전구체의 고유한 특성은 유지하면서 점도 및 휘발성이 개선된 막형성조성물, 특히 원자층증착(ALD)에 의한 박막 형성에 유용한 막형성조성물을 제공하는 것이다.

본 발명의 다른 실시예는 막형성조성물을 이용한 박막 형성 방법을 제공하는 것이다.

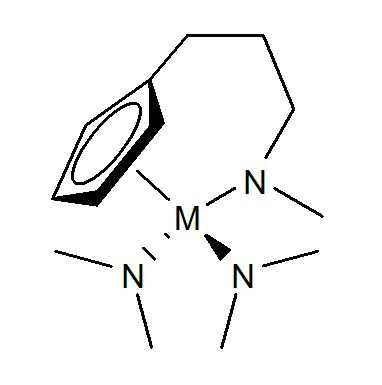

본 실시예에 따른 막형성조성물은, 화학식1으로 표시되는 전구체물질; 및 디메틸에틸아민(Dimethylethylamine)을 포함하고, 상기 화학식1에서, M은 Zr, Hf 및 Ti로 이루어진 군에서 선택될 수 있다.

[화학식1]

본 실시예에 따른 박막 형성 방법은, 하기 화학식1으로 표시되는 전구체물질과 디메틸에틸아민(DMEA)을 포함하는 막 형성조성물을 이용하여 기판 상에 박막을 증착하는 단계를 포함할 수 있다.

[화학식1]

상기 화학식1에서 M은 Zr, Hf 및 Ti로 이루어진 군에서 선택된다.

본 실시예에 따른 막형성조성물은, 하기 화학식2로 표시되는 전구체물질; 및 디메틸에틸아민(Dimethylethylamine)을 포함하고,

[화학식2]

상기 화학식2에서, M은 Zr, Ti 및 Hf로 이루어진 군에서 선택되고, R1는 각각 독립적으로 수소, 탄소수 1 내지 4의 알킬기, n은 각각 독립적으로 0 내지 5의 정수, X1, X2, X3는 각각 독립적으로 -NR2R3 또는 -OR4이며, 이때, R2 내지 R4은 각각 독립적으로 탄소수 1 내지 6의 알킬기를 포함한다.

본 실시예에 따른 막형성조성물은, 화학식3으로 표시되는진 전구체물질; 및 디메틸에틸아민(DMEA)을 포함하고,

[화학식3]

상기 화학식3에서, M은 Zr, Ti 및 Hf로 이루어진 군에서 선택되며, X1, X2, X3는 각각 독립적으로-NR1R2 또는 -OR3이며, 이때, R1 내지 R3은 각각 독립적으로 탄소수 1 내지 6의 알킬기를 포함한다.

상기 디메틸에틸아민의 비점이 70℃ 이하이고, 상온 25℃에서 밀도가 0.6 내지 0.8g/cm3이며, 증기압이 400 내지 700mmHg인 것일 수 있다.

상기 디메틸에틸아민이 조성물 총 중량에 대하여 1 내지 99중량%로 포함될 수 있다.

상기 전구체물질과 디메틸에틸아민이 1:99 내지 99:1의 중량비를 가질 수 있다.

본 실시예에 따른 막형성조성물은 시클로펜타디에닐기를 포함하는 비대칭 구조의 전구체물질; 및 디메틸에틸아민(DMEA)을 포함할 수 있다.

본 실시예에 따른 박막 형성 방법은 시클로펜타디에닐기를 포함하는 비대칭 구조의 금속전구체물질을 디메틸에틸아민(DMEA)에 용해시킨 액상의 금속전구체화합물을 준비하는 단계; 상기 액상의 금속전구체화합물을 기화시켜 기판이 준비된 챔버 내부에 운송시키는 단계; 상기 기판 상에 상기 기화된 금속전구체화합물을 흡착시키는 단계; 및 상기 기판 상에 금속함유박막을 증착하기 위해, 상기 흡착된 금속전구체화합물과 반응하는 반응물질을 주입하는 단계를 포함할 수 있다.

본 기술에 의하면, 3-intracyclic Cp계 전구체물질을 3차 아민에 의해 안정화시키므로써, 전구체물질의 우수한 열안전성을 유지하면서 용매의 낮은 점도 및 고휘발성으로 인해 막형성조성물의 점도 및 휘발성을 개선시킬 수 있다.

또한, 3-intracyclic Cp계 전구체물질을 3차 아민에 의해 안정화시킨 막형성조성물을 이용하므로, 전구체물질의 기판 흡착 효율 향상 및 안정성을 증가시킬 수 있고, 공정 시간을 단축시킬 수 있다. 그 결과, 균일성 및 단차피복 특성이 개선된 박막을 형성할 수 있다.

도 1은 본 발명의 실시예들에 따른 박막 제조 방법을 설명하기 위한 공정 순서도이다.

도 2는 본 실시예가 적용된 캐패시터를 도시한 도면이다.

도 3은 본 실시예가 적용된 트랜지스터를 도시한 도면이다.

도 4는 다양한 용매의 사용에 따른 막형성조성물의 점도 특성 개선 효과를 평가한 결과를 나타낸 그래프이다.

도 5는 다양한 용매의 사용에 따른 막형성조성물의 증착특성 개선 효과를 평가한 결과를 나타낸 그래프이다.

도 6은 디메틸에틸아민의 함량에 따른 막형성조성물의 증착률 개선 효과를 평가한 결과를 나타낸 그래프이다.

도 7은 막형성조성물의 단차피복 특성 개선 효과를 평가한 결과를 나타낸 그래프이다.

도 8은 증착된 박막내 순도 개선 효과를 평가한 결과를 나타낸 그래프이다.

도 2는 본 실시예가 적용된 캐패시터를 도시한 도면이다.

도 3은 본 실시예가 적용된 트랜지스터를 도시한 도면이다.

도 4는 다양한 용매의 사용에 따른 막형성조성물의 점도 특성 개선 효과를 평가한 결과를 나타낸 그래프이다.

도 5는 다양한 용매의 사용에 따른 막형성조성물의 증착특성 개선 효과를 평가한 결과를 나타낸 그래프이다.

도 6은 디메틸에틸아민의 함량에 따른 막형성조성물의 증착률 개선 효과를 평가한 결과를 나타낸 그래프이다.

도 7은 막형성조성물의 단차피복 특성 개선 효과를 평가한 결과를 나타낸 그래프이다.

도 8은 증착된 박막내 순도 개선 효과를 평가한 결과를 나타낸 그래프이다.

이하, 첨부한 도면을 참조하여 본 발명의 실시예들에 따른 박막 형성 방법에 대하여 상세하게 설명한다.

원소 주기율표로부터 원소의 표준 약자가 본 실시예들에서 사용된다. 원소가 이들 약자로 표시될 수 있다. 예를 들어, Ti는 티타늄을 나타내고, Hf는 하프늄을 나타내고, Zr은 지르코늄을 나타냄).

본 실시예들에서 사용된 "독립적으로"라는 용어는 R기를 기술하는 문맥에서 사용될 때 해당 R기가 동일하거나 상이한 아랫첨자 또는 윗첨자를 갖는 다른 R기에 대해 독립적으로 선택될 뿐만 아니라, 동일한 R기의 임의의 추가 종에 대해서도 독립적으로 선택될 수 있다. 또한, 달리 구체적으로 기술되지 않는 한, R기의 값은 다른 화학식에서 사용되는 경우 서로 독립적인 것을 이해해야 한다.

본 실시예들에서 사용된 "알킬기"라는 용어는 배타적으로 탄소 및 수소 원자를 함유하는 포화 관능기를 나타낸다. 또한, "알킬기"라는 용어는 선형, 분지형 또는 환형 알킬기를 나타낸다. 선형 알킬기의 예는 제한 없이 메틸기, 에틸기, 프로필기, 부틸기 등을 포함한다.

본 실시예들에서 사용된 약자 "Me"는 메틸기를 나타내고, 약자 "Cp"는 시클로펜타디에닐을 나타낼 수 있다.

전구체물질

본 실시예들에 있어서, 전구체물질(precursor)은 기판 상에 형성될 박막에 포함되는 금속 물질(M)을 함유하고 있는 화합물일 수 있다. 본 실시예들에서, 금속물질은 원소 주기율 표에서 ⅡA족 원소, ⅢB족 원소, ⅣB족 원소 또는 ⅤB족 원소를 포함할 수 있다. 예컨대, Be, Mg, Ca, Sr, Ba, Ra, Sc, Y, La, Ac, Ce, Th, Ti, Zr, Hf, Rf Pr, Pa, V, Nb, Ta, Db, Nd 또는 U를 포함할 수 있다. 다른 실시예에서, 상기 금속원소들외에 원소 주기율 표 내의 모든 금속 물질을 포함할 수 있다. 이하, 실시예에서, 금속물질(M)은 지르코늄(Zr), 하프늄(Hf) 또는 티타늄(Ti)을 포함할 수 있다.

전구체물질은 유기금속전구체화합물(Organic metal precursor)을 포함할 수 있다. 본 실시예들에 있어서, 전구체물질은 열안정성과 높은 점도를 갖는 화합물을 포함할 수 있다. 예컨대, "3-인트라시클릭 시클로펜타디에닐계(3-intracyclic Cp)" 전구체물질을 포함할 수 있다. 3-인트라시클릭 시클로펜타디에닐계 전구체물질은 분자 내 고리를 형성하는 시클로펜타디엔닐기(cyclopentadienyl group, Cp)를 포함하는 비대칭의 화합물이다. 이러한 3-인트라시클릭 시클로펜타디에닐계 전구체물질은 적절한 분배(분배 온도에서 물리적 상태, 열 안정성), 넓은 자기-제한 원자층 증착(ALD) 범위를 가져 열적으로 안정하다. 예를 들어, 3-인트라시클릭 펜타디에닐계 전구체물질은 테트라키스(에틸메틸아미노)지르코늄(TEMAZr), 시클로펜타디에닐트리스(디메틸아미도)지르코늄(CpZr(NMe2)3) 또는 Cp(CH2)2NMeZr(NMe2)2에 비해 열적으로 보다 안정하다. 이와같이, 3-인트라시클릭 시클로펜타디에닐계 전구체물질은 일반적인 시클로펜타디에닐(Cp)-Zr 전구체물질 및 2-인트라시클릭 시클로펜타디에닐(2-intracyclic Cp)-Zr 전구체물질보다 열적으로 안정하다.

열안정성을 개선하고자, Cp-Zr-N-CH3로 구성된 기존 전구체물질을 변경하여 Cp와 N 사이에 고리(cyclic)를 형성하여 상대적으로 높은 온도에서 전구체물질의 열분해가 발생할 수 있도록 3-인트라시클릭 시클로펜타디에닐 지르코늄(3-intracyclic Cp-Zr) 전구체물질을 얻는다.

열안정성은 물론 점도를 개선하고자, 3-인트라시클릭 시클로펜타디에닐 지르코늄 전구체물질과 가스상안정화제(Gas Phase Stabilizer; GPS)가 포함된 전구체물질이 필요하다. 그러나, 이 때 합성된 물질은 점성이 높고(>10Cp), 양산성을 위한 액체이송방식(LDS)의 적용이 어렵다. 또한, 높은 온도에서의 증기압을 이용한 증착법만 이용이 가능하고, 기화 효율을 낮게 하는 원인으로 파티클이슈(Particle Issue)가 발생할 수 있어 DRAM에 적용하기 어렵다.

예컨대, Cp(CH2)3NMeZr(NMe2)2(단, Cp=시클로펜타디에닐기, Me=메틸기, DMA=디메틸아미노기)와 같은 전구체물질은 높은 점도로 인해 액체이송방식(LDS)의 기화기에서 충분히 기화되기 어렵다. 이로 인해 공정압력이 충분히 높지 않고, 그 결과로 증착시 전구체물질이 기판에 균일하게 전달되지 않아 산포가 높게 형성된다. 이에 대해, 본 실시예들에서는 전구체물질을 용매에 희석시켜 이용함으로써 점도 및 산포를 개선시키고, 그 결과로 형성되는 박막의 균일성 및 피복 단차를 개선시킬 수 있다.

이의 개선을 위해 3-인트라시클릭 시클로펜타디에닐 지르코늄 전구체물질에 추가 반응이 일어나지 않는 물질로 구성되고 HC(Heat Capacity) 등 열적 특성을 고려한 특정 가스상안정화제(GPS)가 필요하다. 또한, 전구체 합성 공정에 반영하여 기존 고체로 구성된 전구체물질에 액상의 전구체물질로 변화시킨다. 이때 점도는 < 10Cp가 되며 목적에 따라 조절이 가능하다.

즉, 본 실시예에 따른 막형성조성물은, 아래와 같은 화학식1으로 이루어진 3-인트라시클릭 시클로펜타디에닐계 전구체물질을 포함하고, 용매로서 디메틸에틸아민(DMEA)을 포함할 수 있다.

화학식1에서, M은 Zr, Hf 및 Ti로 이루어진 군에서 선택될 수 있다. 3차 아민은 디메틸에틸아민(Dimethylethylamine; DMEA)을 포함할 수 있다.

구체적으로, 화학식1의 전구체물질은 (메틸-3-시클로펜타디에닐프로필아미노)비스(디메틸아미노)지르코늄(Cp(CH2)3NMeZr(NMe2)2), (메틸-3-시클로펜타디에닐프로필아미노)비스(디메틸아미노)하프늄(Cp(CH2)3NMeHf(NMe2)2) 또는 (메틸-3-시클로펜타디에닐프로필아미노)비스(디메틸아미노)티타늄(Cp(CH2)3NMeTi(NMe2)2)를 포함할 수 있다.

위와 같은 화학식1의 전구체물질은 우수한 열안정성을 가져 ALD 공정을 통한 박막 형성시 개선된 막 특성을 갖는 박막 형성이 가능하다.

한편, 화학식1의 전구체물질은 액상이다. 이에 대해 본 실시예들에서는 화학식1의 전구체물질에 대해 우수한 혼화성을 갖는 3차 아민을 용매로서 이용할 수 있다.

구체적으로, 3차 아민은 비점이 70℃ 이하, 또는 30∼50℃이고, 상온 25℃에서 밀도가 0.6∼0.8g/cm 이며, 증기압이 400∼700mmHg일 수 있다. 비점, 밀도 및 증기압 조건을 동시에 충족할 때 막형성조성물의 점도 감소 효과 및 휘발성 개선 효과가 우수하며, 그 결과로 균일성 및 단차 피막 특성이 개선된 박막의 형성이 가능하다.

또한, 3차 아민의 사용에 따른 개선 효과의 현저함을 고려할 때, 3차 아민은 비점이 30 내지 50℃이고, 상온 25℃에서 밀도가 0.65 내지 0.77g/cm 이며, 그리고 증기압이 450 내지 600mmHg인 것이 보다 바람직할 수 있다.

보다 구체적으로, 3차 아민은 디메틸에틸아민(DMEA)일 수 있다. 3차 아민은 막형성조성물 총 중량에 대하여 1 내지 99 중량%로 포함되는 것이 바람직할 수 있다. 3차 아민의 함량이 1 중량% 미만이면 박막의 물성적 특성 개선효과가 미미하고 99중량%를 초과하면 전구체의 농도가 낮아 단차 피복 특성에 대한 개선효과가 오히려 저하될 우려가 있다.

보다 구체적으로는, 막형성조성물은 상기한 전구체물질과 3차 아민을 90:10 내지 10:90의 중량비로 포함하는 것이 바람직할 수 있다. 전구체물질에 대한 3차 아민의 함량이 상기한 중량비 범위를 벗어나 지나치게 낮거나 높을 경우 박막의 균일성 및 단차 피복 개선 효과가 저하될 우려가 있다.

상기한 바와 같이 용매 중에 낮은 점도 및 고휘발성을 나타내는 3차 아민을포함함으로써 막형성조성물은 개선된 점도 및 휘발성을 나타낼 수 있다.

그 결과, 기판 형성시 전구체물질의 기판 흡착 효율 및 안정성을 증가시키고 공정시간을 단축시킬 수 있다. 또, 전구체물질이 용매에 희석된 상태로 기화(vapor)됨으로써 보다 균일한 상태로 증착 챔버 내로 이송되기 때문에 기판에 고르게 흡착될 수 있고, 그 결과로 증착된 박막의 균일성(uniformity) 및 단차피복(step coverage) 특성을 향상시킬 수 있다. 또, 3차 아민에서의 잉여 비공유 전자쌍은 전구체물질의 기판 흡착 과정에서의 안정성을 증가시켜 ALD 공정에서의 화학기상증착(CVD)을 최소화시킬 수 있다.

전술한 바와 같이, 3차 아민에 의해 안정화된 3-인트라시클릭 시클로펜타디에닐계 전구체물질을 포함하는 막형성조성물을 이용하여, 금속 박막, 금속 산화물 박막 또는 금속 질화물 박막을 형성할 수 있다. 이들 박막을 형성하기 위한 증착 방법은 원자층 증착법(Atomic Layer Deposition)외에 유기금속화학증착법(Metal Organic Chemical Vapor Deposition, MOCVD) 또는 증발법(Evaporation)을 적용할 수도 있다.

화학식1으로 표시되는 전구체물질은 비대칭 구조의 화합물이다.

다른 실시예에 따른 막형성조성물은, 시클로펜타디에닐기를 포함하는 비대칭 전구체물질 및 디메틸에틸아민을 포함할 수 있다.

또다른 실시예에 따른 막형성조성물은, 적어도 2고리(2-intracyclic) 이상의 시클로펜타디에닐기를 포함하는 비대칭 전구체물질 및 디메틸에틸아민을 포함할 수 있다. 예컨대, 3고리 외에 2고리(2-intracyclic), 4고리(4-intracyclic) 등의 시클로펜타디에닐기를 포함하는 비대칭 구조의 전구체물질이 적용될 수 있다.

다른 실시예에 따른 막형성조성물은, 아래와 같은 화학식2으로 표시되는 시클로펜타디에닐계 전구체물질을 포함하고, 용매로서 디메틸에틸아민(DMEA)을 포함할 수 있다.

화학식2에서, M은 Zr, Ti 및 Hf로 이루어진 군에서 선택되고, R1는 각각 독립적으로 수소, 탄소수 1 내지 4의 알킬기, n은 각각 독립적으로 0 내지 5의 정수, X1, X2, X3는 각각 독립적으로 -NR2R3 또는 -OR4이며, 이때, R2 내지 R4은 각각 독립적으로 탄소수 1 내지 6의 알킬기를 포함할 수 있다.

또다른 실시예에 따른 막형성조성물은, 아래와 같은 화학식3으로 표시되는 시클로펜타디에닐계 전구체물질을 포함하고, 용매로서 디메틸에틸아민을 포함할 수 있다.

화학식3에서, M은 Zr, Ti 및 Hf로 이루어진 군에서 선택되며, X1, X2, X3는 각각 독립적으로-NR1R2 또는 -OR3이며, 이때, R1 내지 R3은 각각 독립적으로 탄소수 1 내지 6의 알킬기를 포함할 수 있다. ( )n=1,2에서, ( ) 안이 -CH2-를 나타내며, n=1인 경우, Cp와 N 사이가 에틸렌(Ethylene)이 될 수 있다. n=2인 경우, Cp와 N 사이가 프로필렌(proplyene)이 될 수 있다.

도 1은 본 발명의 실시예들에 따른 박막 제조 방법을 설명하기 위한 공정 순서도이다.

도 1을 참조하면, 먼저 그 상부에 박막이 형성되는 기판을 챔버 내에 위치시킨다(단계 S10). 기판은 실리콘 기판, 게르마늄 기판, 실리콘-게르마늄 기판 등의 반도체 기판, SOI(silicon-on-insulator) 기판을 포함할 수 있다. 또한, 기판은 그 상부에 도전층 또는 절연층이 더 형성되어 있을 수 있다. 챔버는 원자층증착 또는 화학기상증착이 이루어지는 챔버일 수 있다. 본 실시예에서, 원자층증착에 대해 설명하기로 한다.

막형성조성물을 준비한다(S20). 막형성조성물은 3차 아민에 의해 안정화된 전구체물질을 포함할 수 있다. 전구체물질은 전술한 화학식1 내지 화학식3에 따른 물질을 포함할 수 있다. 막형성조성물은 3-인트라시클릭 시클로펜타디에닐계 전구체물질과 디메틸에틸아민을 포함하는 액상일 수 있다. 예컨대, 막형성조성물은 Zr, Ti 및 Hf로 이루어진 군에서 선택되는 어느 하나의 금속을 포함하는 전구체물질과 디메틸에틸아민(DMEA)을 포함하는 액상의 금속전구체화합물일 수 있다.

액상의 막형성조성물을 기화시킨다(S30). 액상의 막형성조성물을 기화기 내로 주입한 후 증기상(vapour phase)으로 챔버로 전달시킬 수 있다.

기화된 막형성조성물을 챔버로 이송시킨다(S40). 전구체물질의 전달 방식은 증기압을 이용하여 휘발된 기체를 이송시키는 방식, 직접 액체 주입(Direct Liquid Injection) 방식 또는 전구체물질을 유기 용매에 녹여 이송하는 액체이송방식(Liquid Delivery System; LDS)을 사용할 수 있다.

위와 같이, 본 실시예들에서는 막형성조성물을 챔버로 이송시키기 위해, 액상의 막형성조성물 준비 단계(S20), 기화 단계(S30) 및 이송 단계(S40)를 포함하는 액체이송방식(LDS)을 적용할 수 있다. 또한, 전구체물질을 기판 상에 이동시키기 위한 운송가스 또는 희석 가스로는 Ar, N2, He 또는 H2 중에서 선택된 하나 이상의 비활성기체를 사용할 수 있다.

다음으로, 이송된 막형성조성물을 기판 상에 흡착시킨다(S50).

다음으로, 미흡착된 막형성조성물을 퍼지시킨다(S60). 퍼지가스로는 비활성가스가 사용될 수 있다.

다음으로, 반응물질을 공급한다(S70). 반응물질로는 H2O, H2O2, O2, O3, N2O 등의 산화제를 포함할 수 있다. 반응물질과 흡착된 막형성조성물이 반응하여 금속산화물 박막이 형성될 수 있다. 금속산화물 박막은 지르코늄산화물, 티타늄산화물 또는 하프늄산화물을 포함할 수 있다.

다음으로, 미반응물질을 퍼지시킨다(S80). 이에 따라, 과량의 반응물질 및 생성된 부산물을 제거할 수 있다.

위와 같은, 흡착 단계, 퍼지, 반응물질 공급 단계 및 퍼지를 단위사이클로 한다. 원하는 두께의 박막을 형성하기 위해, 단위사이클을 반복할 수 있다(S90). 예컨대, 10~10000회 반복하여 실시할 수 있다.

막형성조성물을 사용하여 기판 상에 증착함에 있어서, 증착 온도는 250∼400℃일 수 있다.

다른 실시예예에서, 반응물질로는 산화제 외에 환원제(예, NH3) 또는 질화제(예, N2)를 포함할 수 있다. 환원제에 의해 금속박막이 증착될 수 있고, 질화제에 의해 금속질화물 박막이 증착될 수 있다. 또한, 반응물질로서 반응물질의 플라즈마를 사용할 수 있으며, 이때, 플라즈마는 RF 플라즈마, DC 플라즈마, 리모트(Remote) 플라즈마를 사용할 수 있다. 예컨대, 질화제를 적용하는 경우, 질화지르코늄박막을 증착할 수 있다.

다른 실시예에서, 전구체물질을 증착 챔버 내로 이송시키기 위하여 전구체 물질을 20∼200℃ 공급원 온도로 가열할 수 있다.

다른 실시예에서, 반응물질을 비활성 가스로 희석시킨 혼합가스를 1ms∼1분 이내의 시간 동안 전구체물질과 반응시킬 수 있다.

위와 같은 박막을 증착하기 위해, 통상의 원자층 층착 방법에 따라 실시될 수도 있다.

막형성조성물의 물성적 특성, 그리고 제조되는 박막의 물성적 특성 개선 효과를 고려할 때 도 1과 같은 액체이송방식(LDS)의 원자층증착 방법이 보다 바람직할 수 있다. 또한, 박막의 증착시 조건을 제어함으로써 형성되는 박막의 물성적특성 및 조성을 다양하게 조절할 수 있다.

도 2는 본 실시예가 적용된 캐패시터를 도시한 도면이다.

도 2를 참조하면, 캐패시터는 하부전극(101), 유전체박막(102) 및 상부전극(102)을 포함할 수 있다. 하부전극(101)과 상부전극(103)은 금속물질을 포함할 수 있다. 하부전극(101)은 평판 형상일 수 있고, 다른 실시예에서, 하부전극(101)은 실린더 형상, 필라 형상일 수 있다.

유전체 박막(102)은 전술한 바와 같은 막형성조성물에 의해 증착된 금속산화물박막을 포함할 수 있다. 예컨대, 유전체 박막(102)은 지르코늄산화물, 티타늄산화물, 하프늄산화물을 포함할 수 있다. 다른 실시예에서, 유전체 박막(102)은 지르코늄산화물, 티타늄산화물 및 하프늄산화물 중에서 선택된 적어도 2종의 산화물박막을 적층 또는 혼합하여 형성할 수도 있다.

실린더 형상 또는 필라 형상인 하부전극(101) 상에 전술한 방법에 의해 유전체 박막(102)을 증착하는 경우, 유전체 박막(102)의 단차 피복성이 개선될 수 있다.

도 3은 본 실시예가 적용된 트랜지스터를 도시한 도면이다.

도 3을 참조하면, 트랜지스터는 기판(201)에 형성되며, 게이트절연층(202), 게이트전극(203), 소스영역(204) 및 드레인영역(205)을 포함한다. 게이트전극(203)은 금속물질을 포함할 수 있다.

게이트절연층(202)은 전술한 바와 같은 막형성조성물에 의해 증착된 금속산화물박막을 포함할 수 있다. 예컨대, 게이트절연층(202)은 지르코늄산화물, 티타늄산화물, 하프늄산화물을 포함할 수 있다. 다른 실시예에서, 게이트절연층(202)은 지르코늄산화물, 티타늄산화물 및 하프늄산화물 중에서 선택된 적어도 2종의 산화물박막을 적층 또는 혼합하여 형성할 수도 있다.

상술한 실시예에 따르면, 3-인트라시클릭 시클로펜타디에닐계 전구체물질 및 디메틸에틸아민(DMEA)을 포함하는 막형성조성물을 이용하므로써, 기존 전구체 대비 높은 온도(Hot Temperature)에서 박막 증착이 가능하다. 또한, 기존 전구체보다 넓은 온도 범위에서 공정 윈도우를 가지며, 동시에 증착시 발생되는 결정화도를 증가시켜 박막의 유전 상수를 동일 두께에서 상대적으로 증가시키는 효과를 얻을 수 있다.

또한, 기상(Gas Phse)에서의 열안정성을 증가시켜 실제 표면 반응을 기존 대비 상대적으로 높일 수 있어, 높은 종횡비에서도 단차 피복성을 개선할 수 있다.

실험예 : 박막 형성 조성물의 제조 및 박막 형성

Cp(CH2)3NMeZr(NMe2)2를 용질로서 DMEA 중에 용해시켜 막형성조성물을 제조하였다. 이때, DMEA의 함량은 조성물 총 중량에 대하여 20중량%가 되도록 하였다. 상기 조성물을 버블러에 담아 상온에서 아르곤 가스를 100sccm으로 공급하면서 LMFC(Liquid Mass Flow Controller)를 이용하여 0.05g/분의 비율로 150℃로 가열되는 기화기로 공급하였다. 기화기에서 증기상으로 성장된 조성물을 5초 동안 챔버에 도입한 후 아르곤 가스를 100sccm으로 10초 동안 공급하여 아르곤 퍼징을 실시하였다. 이때, 반응 챔버내 압력은 1Torr로 제어하였다. 다음으로 반응성 가스로서 오존(O3)을 5초 동안 반응 챔버에 도입한 후, 10초 동안 아르곤 퍼징을 실시하였다. 이때, 금속 박막이 형성될 기판을 300℃로 가열하였다. 이와 같은 공정을 200회 반복하여 자기-제한 원자층인 ZrO 박막을 수득하였다.

점도 특성 개선 효과

상온에서 Cp(CH2)3NMeZr(NMe2)2의 점도는 25.4MPa-s로 CpZr(DMA)3의 점도 8.2MPa-s 보다 약 3배 정도 점도가 높다. 이에 다양한 용매를 이용한 희석을 통하여 Cp(CH2)3NMeZr(NMe2)2와 유사한 수준 이상의 점도 특성을 나타낼 수 있는지를 평가하였다.

이때, 희석 용매로는 포화탄화수소로서 펜탄(pentane), 불포화 탄화수소로서 톨루엔(toluene) 그리고 3차 아민류로서 디메틸에틸아민(DMEA) 및 N-메틸-피롤리디엔(N-methyl-pyrrolidiene)을 각각 사용하였으며, 희석 비율은 Cp(CH2)3NMeZr(NMe2)2에 대한 중량%로 희석하였다. 그 결과를 도 4에 나타내었다.

도 4에 나타난 바와 같이, 막형성 조성물의 점도 개선 효과 평가 결과, 용매의 첨가되는 중량%가 증가함에 따라 개선 효과가 높았다. 특히, 펜탄과 디메틸에틸아민의 경우 다른 용매들보다 우수한 개선효과를 나타냄을 확인할 수 있었다.

증착 특성 개선 효과 평가

점도 개선의 효과를 보이는 펜탄, DMEA, 그리고 N-메틸피롤리딘을 선정하여 CpZr(DMA)3 대비 점도가 향상된 중량%인 20중량%로 사용하여 박막 형성 조성물을 제조하였다. 제조한 각각의 박막 형성 조성물을 이미 확립된 CpZr(DMA)3 증착 조건(증착온도 300℃)에 적용하여 공급시간별 증착을 진행하였다.

이때, CpZr(DMA)3 단독 사용에 의한 증착예를 비교예1, Cp(CH2)3NMeZr(NMe2)2의 단독 사용에 의한 증착예를 비교예2, Cp(CH2)3NMeZr(NMe2)2와 함께 용매로서 펜탄, DMEA, 또는 N-메틸피롤리딘을 각각 20 중량%로 사용하여 제조한 박막 형성 조성물의 사용에 의한 증착예를 각각 비교예3, 실시예, 그리고 비교예4라 하였다. 그 결과를 도 5에 나타내었다.

도 5에 도시된 바와 같이, 증착온도 300℃에서 실험을 진행한 결과, CpZr(DMA)3와 Cp(CH2)3NMeZr(NMe2)2의 경우, 투입량의 증가에 따라 증착률(dep. rate)이 조금씩 증가하는 약간의 CVD 경향성을 나타내었지만, 펜탄 또는 DMEA의 용매에 희석한 박막 형성 조성물의 경우 CVD 경향성이 억제됨을 알 수 있다. 특히 DMEA는 유사한 3차 아민계 화합물인 N-메틸피롤리딘과 점도 개선효과가 유사한 펜탄에 비해서도 증착률 증가 및 CVD 경향성 억제면에서 보다 개선된 효과를 나타내었다.

추가적으로, DMEA의 함량에 따른 증착률을 평가하였다(증착 조건: 증착 온도 300℃, 공급시간 3초). 그 결과를 하기 표 1 및 도 6에 각각 나타내었다.

| DMEA의혼합 중량% | 증착률(Å/cycle) |

| 10 중량% | 0.94 |

| 15 중량% | 0.935 |

| 20 중량% | 0.93 |

| 30 중량% | 0.925 |

| 50 중량% | 0.92 |

| 60 중량% | 0.915 |

| 70 중량% | 0.91 |

| 90 중량% | 0.91 |

표 1 및 도 6에 나타난 바와 같이, 용매의 함량이, 중량비% 변화에 따른 증착률의 변화가 없다는 것을 알 수 있다. 이와 같은 결과로부터 증착률을 유지하며 점도 개선 및 CVD 경향성을 억제할 수 있는 용매의 함량은 10 내지 90 중량%가 바람직함을 알 수 있다.

단차 피복 특성 개선 효과 평가

전술한 결과들로부터, 용매 희석을 통해 점도 및 증기압이 개선되어, 그 결과로 트렌치(trench) 안쪽까지 박막 형성 조성물이 균일하게 전달되어 단차 피복 특성이 개선될 것이라 예상하였다. 이에 용매로 희석한 박막 형성 조성물을 제조하고, 이를 트렌치 웨이퍼에 증착한 후, 종래 CpZr(DMA)3 와 Cp(CH2)3NMeZr(NMe2)2를 이용하여 증착한 웨이퍼와 비교하였다.

상세하게는 용매로서 펜탄 및 DMEA를 각각 전구체인 Cp(CH2)3NMeZr(NMe2)2에 대해 20 중량%의 함량으로 혼합하여 박막 형성 조성물을 제조한 후, 트렌치 웨이퍼(trench wafer)에 증착하고 단차 피복 특성의 개선 효과를 평가하였다. 그 결과를 하기 표 2 및 도 7에 각각 나타내었다.

| 비교예1 (CpZr(DMA)3) |

비교예2 (Cp(CH2)3NMeZr(NMe2)2) | 비교예 3 (Cp(CH2)3NMeZr(NMe2)2+펜탄 혼합) |

실시예 (Cp(CH2)3NMeZr(NMe2)2+DMEA 혼합 |

|

| 단차피복율 | 77% | 93% | 93% | 100% |

실험결과, CpZr(DMA)3와 Cp(CH2)3NMeZr(NMe2)2의 경우 단차 피복율이 각각 77% 및 93%이었다. 한편, 펜탄으로 희석하여 증착한 결과 비교예3은 93%으로 단차 피복 특성이 크게 개선되지 않았지만, DMEA로 희석하여 증착한 실시예는 100%로 이상적인 프로세스가 진행됨을 확인할 수 있었다.

증착된 박막내 순도 개선 효과 평가

DMEA는 Cp(CH2)3NMeZr(NMe2)2보다 휘발도가 뛰어나 증착 후 잔존하여 불순물로 작용할 가능성이 낮으며, 오히려 높은 휘발도로 인해 생성된 불순물을 제거하는 효과를 나타낼 수 있다. 이를 뒷받침하기 위해 증착된 박막에 대해 오제이전자분광분석기(Auger Electron Spectroscopy, AES)를 이용하여 성분분석을 실시하였다. 그 결과를 하기 표 3 및 도 8에 각각 나타내었다.

| 탄소(%) | 질소(%) | |

| 비교예1(CpZr(DMA)3) | 0.5 | 0.67 |

| 비교예2(Cp(CH2)3NMeZr(NMe2)2) | 0.83 | 1.26 |

| 실시예(Cp(CH2)3NMeZr(NMe2)2+DMEA혼합) | 0.4 | 0.5 |

표 3 및 도 8에 나타난 바와 같이, 막내 오염원인 탄소(carbon)와 질소(nitrogen) 함량이 CpZr(DMA)3 및 Cp(CH2)3NMeZr(NMe2)2보다 낮게 나왔으며, 특히 누설전류의 원인인 탄소 오염의 경우 CpZr(DMA)3 보다도 낮아, 증착 후 DMEA가 보다 효과적으로 불순물을 제거하는 것을 확인할 수 있었다.

Cp(CH2)3NMeZr(NMe2)2는 높은 점도로 인해 증착시 산포가 높게 형성되는 문제점이 있었다. 이러한 문제점을 용매 희석을 통해 개선하고자 연구한 결과, 대부분의 용매에서 점도 및 CVD 억제 등의 측면에서 어느 정도의 개선 효과는 확인할 수 있었지만, 명확한 개선점은 보이지 않았다. 그러나, DMEA의 경우, 특히 10 내지 90 중량%의 함량으로 사용될 때 점도 개선, 증착률을 유지하면서도 CVD 경향성 억제, 우수한 단차 피복 특성 및 막내 불순물 제거 효과 등 다른 용매에서는 볼 수 없는 특이적이며 현저한 개선 효과를 확인할 수 있었다.

이는 3차 아민의 입체 장애에 따른 것으로, 3차 아민의 비공유 전자쌍을 지르코늄과 공유해 열적 안정성을 개선하여 단차피복성을 좋게 하게 되는데, DMEA의 경우, 상온(25℃) 및 상압(760Torr)에서 액체로 존재하며 가장 입체 장애가 작은 3차 아민이다. 따라서, DMEA만이 이러한 특별한 개선 효과를 나타낸다. 트리에틸아민(TEA)을 사용하여 같은 실험을 하였지만, 단차피복성 개선효과가 DMEA에 비해 낮았으며, DMEA보다 상대적으로 높은 비점과 입체 장애로 인해 막내의 탄소 및 질소 오염원이 소폭 증가함을 확인하였다.

이상, 본 발명의 일실시예에 대하여 설명하였으나, 해당 기술 분야에서 통상의 지식을 가진 자라면 특허청구범위에 기재된 본 발명의 사상으로부터 벗어나지 않는 범위 내에서, 구성 요소의 부가, 변경, 삭제 또는 추가 등에 의해 본 발명을 다양하게 수정 및 변경시킬 수 있을 것이며, 이 또한 본 발명의 권리범위 내에 포함된다고 할 것이다.

101 : 하부전극

102 : 유전체 박막

103 : 상부전극

102 : 유전체 박막

103 : 상부전극

Claims (27)

- 제1항에 있어서,

상기 디메틸에틸아민의 비점이 70℃ 이하이고, 상온 25℃에서 밀도가 0.6 내지 0.8g/cm3이며, 증기압이 400 내지 700mmHg인 막형성조성물.

- 제1항에 있어서,

상기 디메틸에틸아민이 조성물 총 중량에 대하여 1 내지 99중량%로 포함되는 막형성조성물.

- 제1항에 있어서,

상기 전구체물질과 디메틸에틸아민이 1:99 내지 99:1의 중량비를 갖는

막형성조성물.

- 제5항에 있어서,

상기 박막은 원자층증착에 의해 증착되는 박막 형성 방법.

- 제6항에 있어서,

상기 막형성조성물은 상기 전구체물질을 상기 디메틸에틸아민(DMEA)에 용해시킨 액상이며,

상기 액상의 막형성조성물을 액체이송방식(LDS)으로 상기 기판이 준비된 챔버 내부에 이송시키는 박막 형성 방법.

- 제7항에 있어서,

상기 액상의 막형성조성물을 기화시켜 상기 챔버 내부로 이송시키는 박막 형성 방법.

- 제5항에 있어서,

상기 막형성조성물에서, 상기 디메틸에틸아민의 비점이 70℃ 이하이고, 상온 25℃에서 밀도가 0.6 내지 0.8g/cm3이며, 증기압이 400 내지 700mmHg인 박막 형성 방법.

- 제5항에 있어서,

상기 막형성조성물에서, 상기 디메틸에틸아민이 상기 막형성조성물 총 중량에 대하여 1 내지 99중량%로 포함되는 박막 형성 방법.

- 제5항에 있어서,

상기 막형성조성물에서, 상기 전구체물질과 디메틸에틸아민이 1:99 내지 99:1의 중량비를 갖는 박막 형성 방법.

- 제12항 또는 제13항의 막형성조성물을 이용하여 기판 상에 박막을 증착하는 단계를 포함하며,

상기 박막은 액체이송방식의 원자층증착에 의해 증착하는 박막 형성 방법. - 시클로펜타디에닐기를 포함하는 비대칭구조의 전구체물질; 및 디메틸에틸아민(DMEA)

을 포함하는 막형성조성물.

- 제15항 내지 제18항 중 어느 한 항에 있어서,

상기 디메틸에틸아민의 비점이 70℃ 이하이고, 상온 25℃에서 밀도가 0.6 내지 0.8g/cm3이며, 증기압이 400 내지 700mmHg인 막형성조성물.

- 제15항 내지 제18항 중 어느 한 항에 있어서,

상기 디메틸에틸아민이 조성물 총 중량에 대하여 1 내지 99중량%로 포함되는 막형성조성물.

- 제15항 내지 제18항 중 어느 한 항에 있어서,

상기 전구체물질과 디메틸에틸아민이 1:99 내지 99:1의 중량비를 갖는

막형성조성물.

- 시클로펜타디에닐기를 포함하는 비대칭 구조의 금속전구체물질을 디메틸에틸아민(DMEA)에 용해시킨 액상의 금속전구체화합물을 준비하는 단계;

상기 액상의 금속전구체화합물을 기화시켜 기판이 준비된 챔버 내부에 운송시키는 단계;

상기 기판 상에 상기 기화된 금속전구체화합물을 흡착시키는 단계; 및

상기 기판 상에 금속함유박막을 증착하기 위해, 상기 흡착된 금속전구체화합물과 반응하는 반응물질을 주입하는 단계

를 포함하는 박막 형성 방법.

- 제22항에 있어서,

상기 금속함유박막은 Zr, Ti 및 Hf로 이루어진 군에서 선택되는 금속의 박막, 상기 금속의 산화물 박막 또는 상기 금속의 질화물 박막을 포함하는 박막 형성 방법.

- 제22항에 있어서,

상기 챔버는 원자층증착챔버 또는 화학기상증착챔버를 포함하는 박막 형성 방법.

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020150039112A KR102147190B1 (ko) | 2015-03-20 | 2015-03-20 | 막형성조성물 및 그를 이용한 박막 제조 방법 |

| US14/855,697 US9828402B2 (en) | 2015-03-20 | 2015-09-16 | Film-forming composition and method for fabricating film by using the same |

| TW104131588A TWI662145B (zh) | 2015-03-20 | 2015-09-24 | 成膜組成物及利用其製造模的方法 |

| JP2015235963A JP6781359B2 (ja) | 2015-03-20 | 2015-12-02 | 膜形成組成物及びそれを用いた薄膜製造方法 |

| CN201510920334.5A CN105986240B (zh) | 2015-03-20 | 2015-12-11 | 成膜组合物及利用其制备膜的方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020150039112A KR102147190B1 (ko) | 2015-03-20 | 2015-03-20 | 막형성조성물 및 그를 이용한 박막 제조 방법 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20160113473A true KR20160113473A (ko) | 2016-09-29 |

| KR102147190B1 KR102147190B1 (ko) | 2020-08-25 |

Family

ID=56924604

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020150039112A KR102147190B1 (ko) | 2015-03-20 | 2015-03-20 | 막형성조성물 및 그를 이용한 박막 제조 방법 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US9828402B2 (ko) |

| JP (1) | JP6781359B2 (ko) |

| KR (1) | KR102147190B1 (ko) |

| CN (1) | CN105986240B (ko) |

| TW (1) | TWI662145B (ko) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20190006810A (ko) * | 2017-07-11 | 2019-01-21 | 주식회사 엘피엔 | 원자층 증착 또는 화학적 기상증착용 전구체로서의 신규한 유기-지르코늄 화합물 및 그 제조방법 |

| KR20210114890A (ko) * | 2020-03-11 | 2021-09-24 | 에스케이하이닉스 주식회사 | 금속막 형성용 전구체 조성물 및 이를 이용한 박막 형성 방법 |

| KR20210155744A (ko) * | 2020-06-16 | 2021-12-23 | 삼성전자주식회사 | 유기금속 화합물 및 이를 이용한 집적회로 소자의 제조 방법 |

| WO2023195654A1 (ko) * | 2022-04-05 | 2023-10-12 | 솔브레인 주식회사 | 박막 개질 조성물, 이를 이용한 박막 형성 방법, 이로부터 제조된 반도체 기판 및 반도체 소자 |

Families Citing this family (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP6796950B2 (ja) * | 2016-05-23 | 2020-12-09 | 株式会社Adeka | 薄膜形成用原料及び薄膜の製造方法 |

| US10364259B2 (en) | 2016-12-30 | 2019-07-30 | L'Air Liquide, Société Anonyme pour l'Etude et l'Exploitation des Procédés Georges Claude | Zirconium, hafnium, titanium precursors and deposition of group 4 containing films using the same |

| US10465289B2 (en) | 2016-12-30 | 2019-11-05 | L'Air Liquide, Société Anonyme pour l'Etude at l'Exploitation des Procédés Georges Claude | Zirconium, hafnium, titanium precursors and deposition of group 4 containing films using the same |

| US10337104B2 (en) * | 2016-12-30 | 2019-07-02 | L'air Liquide, Societe Anonyme Pour L'etude Et L'exploitation Des Procedes Georges Claude | Zirconium, hafnium, titanium precursors and deposition of group 4 containing films using the same |

| JP7329256B2 (ja) * | 2018-02-07 | 2023-08-18 | ユーピー ケミカル カンパニー リミテッド | 第4族金属元素含有化合物、その製造方法、それを含む膜形成用前駆体組成物、及びそれを利用する膜の形成方法 |

| KR20210158678A (ko) * | 2020-06-24 | 2021-12-31 | 솔브레인 주식회사 | 박막 형성용 프리커서, 이의 제조방법 및 이를 포함하는 박막 제조 방법 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20060098012A (ko) * | 2005-03-08 | 2006-09-18 | 주식회사 메카로닉스 | 원자층증착법에 의한 ito박막 제조방법 및 인듐 박막제조방법 |

| KR20140078534A (ko) * | 2012-12-17 | 2014-06-25 | 솔브레인씨그마알드리치 유한회사 | 금속 전구체 및 이를 이용하여 제조된 금속 함유 박막 |

Family Cites Families (16)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5900279A (en) * | 1995-11-20 | 1999-05-04 | Tri Chemical Laboratory Inc. | Processes for the chemical vapor deposition and solvent used for the processes |

| FI117979B (fi) | 2000-04-14 | 2007-05-15 | Asm Int | Menetelmä oksidiohutkalvojen valmistamiseksi |

| US6984591B1 (en) | 2000-04-20 | 2006-01-10 | International Business Machines Corporation | Precursor source mixtures |

| GB2432363B (en) * | 2005-11-16 | 2010-06-23 | Epichem Ltd | Hafnocene and zirconocene precursors, and use thereof in atomic layer deposition |

| KR20100016477A (ko) | 2007-04-12 | 2010-02-12 | 어드밴스드 테크놀러지 머티리얼즈, 인코포레이티드 | Ald/cvd용의 지르코늄, 하프늄, 티타늄 및 규소 전구체 |

| US20080254218A1 (en) | 2007-04-16 | 2008-10-16 | Air Products And Chemicals, Inc. | Metal Precursor Solutions For Chemical Vapor Deposition |

| US8221852B2 (en) * | 2007-09-14 | 2012-07-17 | Sigma-Aldrich Co. Llc | Methods of atomic layer deposition using titanium-based precursors |

| WO2009036046A1 (en) * | 2007-09-14 | 2009-03-19 | Sigma-Aldrich Co. | Methods of preparing thin films by atomic layer deposition using monocyclopentadienyl trialkoxy hafnium and zirconium precursors |

| FR2933404B1 (fr) | 2008-07-04 | 2011-12-30 | Arkema France | N-ethylmethylamine de haute purete et son procede de preparation |

| US20100270508A1 (en) | 2009-04-24 | 2010-10-28 | Advanced Technology Materials, Inc. | Zirconium precursors useful in atomic layer deposition of zirconium-containing films |

| EP2456906A1 (en) * | 2009-07-21 | 2012-05-30 | Sigma-Aldrich Co. LLC | Compositions and methods of use for forming titanium- containing thin films |

| US8952188B2 (en) * | 2009-10-23 | 2015-02-10 | Air Products And Chemicals, Inc. | Group 4 metal precursors for metal-containing films |

| US8592606B2 (en) * | 2009-12-07 | 2013-11-26 | Air Products And Chemicals, Inc. | Liquid precursor for depositing group 4 metal containing films |

| WO2012027575A1 (en) * | 2010-08-27 | 2012-03-01 | Sigma-Aldrich Co. Llc | Molybdenum (iv) amide precursors and use thereof in atomic layer deposition |

| JP5957017B2 (ja) * | 2011-03-15 | 2016-07-27 | メカロニックス シーオー. エルティディ.Mecharonics Co. Ltd. | 新規な4b族有機金属化合物及びその製造方法 |

| KR101263454B1 (ko) | 2011-03-15 | 2013-11-27 | 주식회사 메카로닉스 | 지르코늄 금속을 함유하는 신규한 유기금속화합물 및 그 제조방법 |

-

2015

- 2015-03-20 KR KR1020150039112A patent/KR102147190B1/ko active IP Right Grant

- 2015-09-16 US US14/855,697 patent/US9828402B2/en active Active

- 2015-09-24 TW TW104131588A patent/TWI662145B/zh active

- 2015-12-02 JP JP2015235963A patent/JP6781359B2/ja active Active

- 2015-12-11 CN CN201510920334.5A patent/CN105986240B/zh active Active

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20060098012A (ko) * | 2005-03-08 | 2006-09-18 | 주식회사 메카로닉스 | 원자층증착법에 의한 ito박막 제조방법 및 인듐 박막제조방법 |

| KR20140078534A (ko) * | 2012-12-17 | 2014-06-25 | 솔브레인씨그마알드리치 유한회사 | 금속 전구체 및 이를 이용하여 제조된 금속 함유 박막 |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20190006810A (ko) * | 2017-07-11 | 2019-01-21 | 주식회사 엘피엔 | 원자층 증착 또는 화학적 기상증착용 전구체로서의 신규한 유기-지르코늄 화합물 및 그 제조방법 |

| KR20210114890A (ko) * | 2020-03-11 | 2021-09-24 | 에스케이하이닉스 주식회사 | 금속막 형성용 전구체 조성물 및 이를 이용한 박막 형성 방법 |

| KR20210155744A (ko) * | 2020-06-16 | 2021-12-23 | 삼성전자주식회사 | 유기금속 화합물 및 이를 이용한 집적회로 소자의 제조 방법 |

| WO2023195654A1 (ko) * | 2022-04-05 | 2023-10-12 | 솔브레인 주식회사 | 박막 개질 조성물, 이를 이용한 박막 형성 방법, 이로부터 제조된 반도체 기판 및 반도체 소자 |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2016175890A (ja) | 2016-10-06 |

| US9828402B2 (en) | 2017-11-28 |

| CN105986240A (zh) | 2016-10-05 |

| CN105986240B (zh) | 2019-05-28 |

| TWI662145B (zh) | 2019-06-11 |

| TW201634726A (zh) | 2016-10-01 |

| JP6781359B2 (ja) | 2020-11-04 |

| US20160273103A1 (en) | 2016-09-22 |

| KR102147190B1 (ko) | 2020-08-25 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102147190B1 (ko) | 막형성조성물 및 그를 이용한 박막 제조 방법 | |

| US11242597B2 (en) | Lanthanide precursors and deposition of lanthanide-containing films using the same | |

| US10217629B2 (en) | Method of forming dielectric films, new precursors and their use in semiconductor manufacturing | |

| US10745808B2 (en) | Methods for depositing Group 13 metal or metalloid nitride films | |

| US9076648B2 (en) | Preparation of lanthanide-containing precursors and deposition of lanthanide-containing films | |

| KR20190036794A (ko) | 박막 형성용 조성물 및 이를 이용한 박막 형성 방법 | |

| KR20160000392A (ko) | 박막 형성용 조성물 | |

| KR102138707B1 (ko) | 희토류 전구체, 이의 제조방법 및 이를 이용하여 박막을 형성하는 방법 | |

| KR102259874B1 (ko) | 사이클로펜타디엔이 도입된 유기금속 화합물 전구체를 이용한 유전체 필름의 형성 방법 및 그의 반도체 제조에서의 용도 | |

| KR102632516B1 (ko) | 박막 형성용 조성물 | |

| KR102365249B1 (ko) | 유기 실리콘 아민 화합물을 포함하는 막 증착용 전구체 조성물 및 이를 이용한 막의 증착 방법 | |

| KR102211654B1 (ko) | 텅스텐 전구체 화합물 및 이를 이용하여 제조된 텅스텐 함유 박막 | |

| KR102521735B1 (ko) | 박막 형성용 조성물 | |

| KR20050015757A (ko) | 개선된 균일도를 가지는 하프늄막의 금속유기화학적증착방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant |