KR101951506B1 - 공작물을 연마하는 방법 - Google Patents

공작물을 연마하는 방법 Download PDFInfo

- Publication number

- KR101951506B1 KR101951506B1 KR1020147008717A KR20147008717A KR101951506B1 KR 101951506 B1 KR101951506 B1 KR 101951506B1 KR 1020147008717 A KR1020147008717 A KR 1020147008717A KR 20147008717 A KR20147008717 A KR 20147008717A KR 101951506 B1 KR101951506 B1 KR 101951506B1

- Authority

- KR

- South Korea

- Prior art keywords

- wheel

- abrasive

- delete delete

- abrasive particles

- workpiece

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D5/00—Bonded abrasive wheels, or wheels with inserted abrasive blocks, designed for acting only by their periphery; Bushings or mountings therefor

- B24D5/12—Cut-off wheels

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B27/00—Other grinding machines or devices

- B24B27/06—Grinders for cutting-off

- B24B27/0675—Grinders for cutting-off methods therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D3/00—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents

- B24D3/02—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents the constituent being used as bonding agent

- B24D3/20—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents the constituent being used as bonding agent and being essentially organic

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D3/00—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents

- B24D3/34—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents characterised by additives enhancing special physical properties, e.g. wear resistance, electric conductivity, self-cleaning properties

- B24D3/342—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents characterised by additives enhancing special physical properties, e.g. wear resistance, electric conductivity, self-cleaning properties incorporated in the bonding agent

- B24D3/344—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents characterised by additives enhancing special physical properties, e.g. wear resistance, electric conductivity, self-cleaning properties incorporated in the bonding agent the bonding agent being organic

Abstract

공작물을 연마하는 방법은: 적어도 150 밀리미터의 직경을 갖는 고정식 회전 접합된 연마 휠과 500℃ 미만의 벌크 온도를 갖는 금속성 공작물을 접합하는 단계를 포함하고, 접합된 연마 휠은 결합제 내에 보유된 성형된 세라믹 연마 입자를 포함하고 금속성 스와프가 형성되며 금속성 스와프의 적어도 20 중량%는 적어도 3 mm의 길이를 갖는 필라멘트 금속성 스와프이다.

Description

본 발명은 접합된 연마 휠을 사용하여 공작물을 연마하는 방법에 관한 것이다.

접합된 연마 용품은 접합 매체에 의해 서로 접합된 연마 입자를 갖는다. 접합된 연마제는 예를 들어, 석재, 숫돌, 연삭 휠 및 절삭 휠을 포함한다. 접합 매체는 전형적으로 유기 수지이지만, 또한 예컨대, 세라믹 또는 유리(즉, 유리질 접합)와 같은 무기 재료일 수 있다.

절삭 휠은 전형적으로 일반적인 절단 작업을 위해 사용되는 얇은 휠이다. 휠은 전형적으로 직경이 약 20 밀리미터 내지 약 2500 밀리미터이고, 두께가 1 밀리미터(mm) 미만 내지 약 16 mm이다. 전형적으로, 두께는 직경의 약 1%이다. 이들은 전형적으로 약 35 m/초 내지 100 m/초의 속도로 작동되고, 예를 들어 공칭 길이로 예컨대, 금속 또는 석재를 절단하는 작업을 위해 사용된다. 절삭 휠은 또한 "연마 절삭 톱날"로 알려져 있으며, 예컨대, 주조소(foundry)와 같은 일부 환경에서 "찹 소우(chop saw)"로 알려져 있다. 그들의 이름이 함축하듯이, 절삭 휠은 통상적으로, 예컨대, 스톡(stock)을 통한 연마에 의해 예를 들어, 금속 로드와 같은 스톡(즉, 공작물)을 절단하기 위해 사용된다.

절삭 휠은 건식 절단, 습식 절단, 냉간 절단, 및 열간 절단 응용에서 사용될 수 있다. 절단 중에 마찰에 의해 생성된 열은 절단되는 재료 내에서 물리적 변화를 야기할 수 있으며, 예를 들어 탄소강이 기계적(예를 들어, 청열 취성) 및/또는 미학적 요인으로 바람직하지 않을 수 있는 청색빛 색상이 발생될 수 있다.

연마 휠(예를 들어, 연삭 휠 및 절삭 휠)의 절단 성능을 평가할 때, G-비율(G-ratio)로 알려진 비율이 통상적으로 사용된다. G-비율는 다음과 같이 다양하게 정의된다: 제거된 스톡의 그램을 손실된 휠의 그램으로 나눔, 제거된 스톡의 부피를 소실된 휠의 부피로 나눔, 및 스톡 내에 형성된 절단물의 단면적을 소실된 절삭 휠의 둥근 측면 상의 영역으로 나눔. 본 명세서에서 사용된 바와 같이, 용어 "G-비율"은 후자의 정의로만 지칭된다(즉, 스톡 내에 형성된 절단물의 단면적을 소실된 절삭 휠의 둥근 측면 상의 면적으로 나눔).

뜻밖에, 본 발명의 발명자는 결합제 내에 보유된 성형된 세라믹 연마 입자를 함유하는 접합된 연마제가 통상적으로 분쇄된 그레인 접합된 연마 휠의 것과는 달리 연마(예를 들어, 절단) 모드를 갖는 휠 내에 형성될 수 있는 것을 밝혀냈다. 적합한 조건 하에서 이러한 절삭 휠을 사용할 때, 필라멘트 스와프(filamentary swarf)는 동일한 연마 조성물(예를 들어, 알파 알루미나)를 갖는 통상적인 분쇄된 연마제 그레인 절삭 휠에 따라 보이는 것보다 실질적으로 더 큰 특히 밝은 스파크 및 스파크 트레일(spark trail)의 대형 샤워(large shower)와 함께 생성된다. 게다가, 냉간 절단 조건 하에서, 스틸(steel)의 블루잉(bluing)이 관찰되지 않는다.

일 양태에서, 본 발명은 공작물을 연마하는 방법을 제공하며, 이 방법은

적어도 150 밀리미터의 직경을 갖는 고정식 회전 접합된 연마 휠을 제공하는 단계 - 접합된 연마 휠은 결합제 내에 보유된 성형된 세라믹 연마 입자를 포함함 - ; 및

금속성 스와프(swarf)가 동시 형성되면서 공작물이 연마되도록 금속성 공작물과 회전 접합된 연마 휠을 접촉하는 단계 - 금속성 공작물은 500℃ 미만의 벌크 온도를 가지며 금속성 스와프의 적어도 20 중량%가 적어도 3 밀리미터(mm)의 길이를 갖는 필라멘트 금속성 스와프임 - 를 포함한다.

본 발명에 따른 방법에서, 금속성 공작물은 500℃ 미만, 일부 실시 형태에서 300℃ 미만, 100℃ 미만, 또는 심지어 50℃ 미만의 벌크 온도를 갖는다. 본 명세서에서 사용된 바와 같이, 용어 "벌크 온도"는 연마/절단으로 인해 발생되는 가열에 실질적으로 영향을 받지 않는 연마/절단의 부위로부터 충분히 떨어진 위치에서의 공작물의 온도를 지칭한다.

일부 실시 형태에서, 중량 기준으로, 금속성 스와프의 적어도 20 중량%, 30 중량%, 40 중량%, 50 중량%, 또는 심지어 적어도 60 중량%가 필라멘트이다. 필라멘트 금속성 스와프는 적어도 3 밀리미터(mm), 적어도 10 mm, 적어도 15 mm, 적어도 20 mm, 또는 심지어 적어도 25 mm의 길이를 가질 수 있다. 일부 실시 형태에서, 필라멘트 스와프의 적어도 일부가 적어도 5, 10, 20, 50, 또는 심지어 100의 종횡비(길이를 폭으로 나눔)를 가질 수 있다. 바람직하게는, 본 발명에 따른 방법은 통상적인 접합된 연마 휠에 대해 하기 이점들 중 적어도 하나를 구현할 수 있다: a) 주어진 온도에서 더 높은 연마 속도, 및 b) 주어진 연마 속도에서 더 낮은 온도(공구의 사용 수명을 증가시킴).

본 발명의 특징 및 이점이 상세한 설명뿐만 아니라 첨부된 특허청구범위를 고려할 때 추가로 이해될 것이다.

<도 1>

도 1은 본 발명의 실시에 유용한 예시적인 접합된 연마 절삭 휠의 사시도;

<도 2>

도 2는 선 2-2를 따라 취한 도 1에 도시된 예시적인 접합된 연마 절삭 휠의 단면 측면도;

<도 3a>

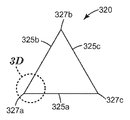

도 3a는 예시적인 성형된 세라믹 연마 입자(320)의 개략 상면도;

<도 3b>

도 3b는 예시적인 성형된 세라믹 연마 입자(320)의 개략 측면도;

<도 3c>

도 3c는 도 3b에서 평면 3-3의 단면 상면도;

<도 3d>

도 3d는 도 3c에서 측면 에지(327a)의 확대도;

<도 4>

도 4는 습식 조건 하에서 ST52 스틸을 절단하는 실시예 1의 금속 스와프 생성의 광학 현미경 사진.

상기 도면은 본 발명의 일부 실시 형태들을 기술하지만, 논의에서 알 수 있는 바와 같이 다른 실시 형태가 또한 고려된다. 도면은 일정한 비율로 그려지지 않을 수 있다. 도면 전체에 걸쳐, 유사한 부분을 나타내기 위해 유사한 도면부호가 사용될 수 있다.

도 1은 본 발명의 실시에 유용한 예시적인 접합된 연마 절삭 휠의 사시도;

<도 2>

도 2는 선 2-2를 따라 취한 도 1에 도시된 예시적인 접합된 연마 절삭 휠의 단면 측면도;

<도 3a>

도 3a는 예시적인 성형된 세라믹 연마 입자(320)의 개략 상면도;

<도 3b>

도 3b는 예시적인 성형된 세라믹 연마 입자(320)의 개략 측면도;

<도 3c>

도 3c는 도 3b에서 평면 3-3의 단면 상면도;

<도 3d>

도 3d는 도 3c에서 측면 에지(327a)의 확대도;

<도 4>

도 4는 습식 조건 하에서 ST52 스틸을 절단하는 실시예 1의 금속 스와프 생성의 광학 현미경 사진.

상기 도면은 본 발명의 일부 실시 형태들을 기술하지만, 논의에서 알 수 있는 바와 같이 다른 실시 형태가 또한 고려된다. 도면은 일정한 비율로 그려지지 않을 수 있다. 도면 전체에 걸쳐, 유사한 부분을 나타내기 위해 유사한 도면부호가 사용될 수 있다.

본 발명에 따른 연마 방법은 성형된 세라믹 연마 입자를 포함하는 접합된 연마 절삭 휠을 이용한다.

이제, 도 1을 참조하면, 본 발명의 방법을 실시하는데 유용한 예시적인 접합된 연마 절삭 휠(100)은 절삭 휠(100), 예를 들어, 전동 공구에 부착시키기 위해 사용되는 중심 홀(112)을 갖는다. 절삭 휠(100)은 성형된 세라믹 연마 입자(20), 선택적인 통상적으로 분쇄되고 일정크기의 연마 입자(30), 및 결합제(25)를 포함한다.

도 2는, 성형된 세라믹 연마 입자(20), 선택적인 통상적으로 분쇄된 연마 입자(30), 및 결합제(25)를 도시하는, 선 2-2를 따라 취한 도 1의 절삭 휠(100)의 단면도이다. 절삭 휠(100)은 선택적 제1 보강 부재(115)와 선택적 제2 보강 부재(116)를 가지며, 이 부재들은 절삭 휠(100)의 마주보는 주요 표면 상에 배치된다. 실제로, 성형된 세라믹 연마 입자의 배향은 본 도면에 도시된 이상적인 배향과 상이할 수 있다. 또한, 하나 이상의 내부 보강 부재가 또한 포함될 수 있다.

접합된 연마 절삭 휠은 일반적으로 성형 공정에 의해 제조된다. 성형 중에, 액체 유기물, 분말 무기물, 분말 유기물, 또는 이의 조합의 결합제 전구체가 연마 입자와 혼합된다. 일부 경우에, 액체 매체(수지 또는 용제)가 먼저 연마 입자에 도포되어 연마 입자의 외측 표면을 습윤시키고, 그 뒤 습윤된 입자가 분말 매체와 혼합된다. 본 발명에 따르는 접합된 연마 휠은 압축 성형, 사출 성형 또는 이송 성형 등에 의해 제조될 수 있다. 성형은 열간 또는 냉간 프레싱 또는 당업자에게 공지된 임의의 적합한 방식에 의해 수행될 수 있다.

결합제는 전형적으로 유리질 무기 재료(예를 들어, 비트리파이드(vitrified) 연마 휠의 경우에서와 같이), 금속, 또는 유기 수지(예를 들어, 수지-접합된 연마 휠의 경우에서와 같이)를 포함한다.

유리질 무기 결합제는 상이한 금속 산화물의 혼합물로부터 제조될 수 있다. 이들 금속 산화물 유리질 결합제의 예에는 실리카, 알루미나, 칼시아, 산화철, 티타니아, 마그네시아, 산화나트륨, 산화칼륨, 산화리튬, 산화망간, 산화붕소, 산화인, 등이 포함된다. 유리질 결합제의 특정 예에는 중량을 기준으로 예를 들어, 47.61 중량%의 SiO2, 16.65 중량%의 Al2O3, 0.38 중량%의 Fe2O3, 0.35 중량%의 TiO2, 1.58 중량%의 CaO, 0.10 중량%의 MgO, 9.63 중량%의 Na2O, 2.86 중량%의 K2O, 1.77 중량%의 Li2O, 19.03 중량%의 B2O3, 0.02 중량%의 MnO2, 및 0.22 중량%의 P2O5; 및 63 중량%의 SiO2, 12 중량%의 Al2O3, 1.2 중량%의 CaO, 6.3 중량%의 Na2O, 7.5 중량%의 K2O, 및 10 중량%의 B2O3가 포함된다. 유리질 접합된 연마 휠의 제조 동안에, 분말 형태의 유리질 결합제는 임시 결합제, 전형적으로 유기 결합제와 혼합될 수 있다. 비트리파이드 결합제는 또한 예를 들어, 약 1% 내지 100%의 프릿이지만, 일반적으로 20% 내지 100%의 프릿 정도의 프릿으로부터 형성될 수 있다. 프릿 결합제 중에 사용되는 통상적인 재료의 일부 예에는 장석(feldspar), 붕사(borax), 석영, 소다회(soda ash), 산화아연, 호분(whiting), 삼산화안티몬, 이산화티타늄, 나트륨 규소플루오르화물, 플린트(flint), 빙정석(cryolite), 붕산, 및 이의 조합이 포함된다. 이들 재료는 통상적으로 분말과 같이 서로 혼합되고, 혼합물을 융합시키기 위해 소성되며, 융합된 혼합물은 냉각된다. 냉각된 혼합물은 분쇄되고, 매우 미세한 분말로 선별되어 그 뒤에 프릿 결합제로서 사용된다. 이들 프릿 접합이 완성되는 온도는 이의 화학적 성질에 의존되지만 약 600℃ 내지 약 1800℃ 정도의 범위일 수 있다.

휠을 함께 보유하는 결합제는 전형적으로 접합된 연마 휠의 총 중량을 기준으로 5 중량% 내지 50 중량%, 더욱 전형적으로 10 중량% 내지 25 중량%, 및 더욱 더 전형적으로 12 중량% 내지 24 중량%의 양으로 포함된다.

금속 결합제의 예에는 주석, 구리, 알루미늄, 니켈, 및 이의 조합이 포함된다.

결합제는 경화된 유기 결합제 수지, 충전제, 및 연삭 보조제를 포함할 수 있다. 페놀 수지가 가장 일반적으로 사용되는 유기 결합제 수지이고, 분말 형태 및 액체 상태 모두로 사용될 수 있다. 페놀 수지가 널리 사용될지라도, 예를 들어, 에폭시 수지, 폴리이미드 수지, 폴리에스테르 수지, 우레아-포름알데히드 수지, 고무, 쉘락(shellac), 및 아크릴 결합제를 포함하는 다른 유기 결합제 수지를 사용하는 것은 본 발명의 범위 내에 든다. 유기 결합제는 또한 결합제의 특성을 향상 또는 변경시키기 위하여 다른 결합제로 개질될 수 있다. 유기 결합제 수지의 양은 예를 들어, 결합제의 총 중량의 15 중량% 내지 100 중량%일 수 있다.

유용한 페놀 수지는 노볼락(novolac) 및 레졸(resole) 페놀 수지를 포함한다. 노볼락 페놀 수지는 산-촉매되며 포름알데히드 대 페놀의 비가 1 미만, 전형적으로 0.5:1 내지 0.8:1임을 특징으로 한다. 레졸 페놀 수지는 알칼리 촉매되며 포름알데히드 대 페놀의 비가 1 이상, 전형적으로 1:1 내지 3:1임을 특징으로 한다. 노볼락 및 레졸 페놀 수지는 화학적으로 개질되거나(예를 들어, 에폭시 화합물과의 반응에 의해), 또는 그들은 비개질될 수 있다. 페놀 수지를 경화하기에 적합한 예시적 산성 촉매는 황산, 염산, 인산, 옥살산, 및 p-톨루엔설폰산을 포함한다. 페놀 수지를 경화하기에 적합한 알칼리 촉매는 수산화나트륨, 수산화바륨, 수산화칼륨, 수산화칼슘, 유기 아민, 또는 탄산나트륨을 포함한다.

페놀 수지는 잘 알려져 있으며 상업적 공급원으로부터 쉽게 입수가능하다. 상용 입수가능한 노볼락 수지의 예에는 듀레즈(DUREZ) 1364, 상표명 바르큠(VARCUM)으로 미국 텍사스 애디슨 소재의 듀레즈 코포레이션(Durez Corporation)에 의해 판매되는 2-스텝, 분말형 페놀 수지(예를 들어, 29302), 또는 미국 캔터키 루이스빌 소재의 헥시온 스페셜티 케미컬즈, 인코포레이티드(Hexion Specialty Chemicals, Inc)에 의해 판매되는 헥시온(HEXION) AD5534 레신(RESIN)이 포함된다. 본 발명의 실시에 유용한 구매가능한 레졸 페놀 수지의 예는 듀레즈 코포레이션에 의해 상표명 바르큠(VARCUM)으로 시판되는 것들(예를 들어, 29217, 29306, 29318, 29338, 29353); 미국 플로리다주 바르토우 소재의 애쉬랜드 케미컬 컴퍼니(Ashland Chemical Co.)에 의해 상표명 에어로펜(AEROFENE)으로 시판되는 것들(예를 들어, 에어로펜 295); 및 대한민국 서울 소재의 강남 케미컬 컴퍼니 엘티디(Kangnam Chemical Company Ltd.)에 의해 상표명 "페놀라이트(PHENOLITE)"로 시판되는 것들(예를 들어, 페놀라이트 TD-2207)을 포함한다.

유기 결합제 전구체의 경화 온도는 선택된 재료 및 휠 설계에 따라 변화할 것이다. 적합한 조건의 선택은 당업자의 능력 내에 있다. 페놀 결합제에 대한 예시적인 조건은 유기 결합제 전구체를 경화시키기에 충분한 시간 동안 온도를 최대 약 190℃로 가열함으로써 수반되는 실온에서 약 224 ㎏/㎠(20 톤/4 인치 직경)의 인가된 압력을 포함할 수 있다.

일부 실시 형태에서, 접합된 연마 휠은 결합제 및 연마 입자의 총 중량을 기준으로 성형된 세라믹 연마 입자의 약 10 중량% 내지 80 중량%; 전형적으로 30 중량% 내지 60 중량%, 및 더욱 전형적으로 40 중량% 내지 60 중량%를 포함한다.

알파 알루미나, 마그네슘 알루미나 스피넬, 및 희토류 헥사고날 알루미네이트(rare earth hexagonal aluminate)의 결정으로 구성된 성형된 세라믹 연마 입자는 예를 들어, 미국 특허 제5,213,591호(세릭카야(Celikkaya) 등) 및 미국 공개 특허 출원 번호 제2009/0165394 A1호(쿨러(Culler) 등) 및 제2009/0169816 A1호(에릭슨(Erickson) 등)에 기재된 방법에 따라 졸-겔 전구체 알파 알루미나 입자를 사용하여 제조될 수 있다.

알파 알루미나-기반 성형된 세라믹 연마 입자는 다단계 공정에 따라 제조될 수 있다. 요약하면, 방법은 알파 알루미나로 변환될 수 있는 시드형(seeded) 또는 비-시드형(non-seeded) 졸-겔 알파 알루미나 전구체 분산액을 제조하고, 성형된 연마 입자의 원하는 외측 형상을 갖는 하나 이상의 몰드 공동을 졸-겔로 충전하고, 졸-겔을 건조하여 전구체 성형된 세라믹 연마 입자를 형성하고, 몰드 공동으로부터 전구체 성형된 세라믹 연마 입자를 제거하고, 전구체 성형된 세라믹 연마 입자를 하소하여 하소된, 전구체 성형된 세라믹 연마 입자를 형성하고, 그 뒤 하소된, 전구체 성형된 세라믹 연마 입자를 소결하여 성형된 세라믹 연마 입자를 형성하는 단계를 포함한다. 이제, 이 공정은 보다 더 상세히 기재될 것이다.

제 1 공정 단계는 알파 알루미나로 변환될 수 있는 알파 알루미나 전구체의 시드형 또는 비-시드형 분산액을 제공하는 것을 수반한다. 알파 알루미나 전구체 분산액은 흔히 휘발성 성분인 액체를 포함한다. 일 실시 형태에서, 휘발성 성분은 물이다. 분산액은 몰드 공동을 충전하고 몰드 표면을 복제할 수 있도록 분산액의 점도를 충분히 낮게 하기 위해 충분한 양의 액체를 포함하지만, 나중에 액체를 몰드 공동으로부터 제거하는 것이 엄청나게 비싸지게 할 정도로 많은 액체를 포함해서는 안된다. 일 실시 형태에서, 알파 알루미나 전구체 분산액은 알루미늄 옥사이드 모노하이드레이트(베마이트(boehmite))의 입자와 같이 알파 알루미나로 변환될 수 있는 2 중량% 내지 90 중량%의 입자와, 적어도 10 중량%, 또는 50 내지 70 중량%, 또는 50 내지 60 중량%의 물과 같은 휘발성 성분을 포함한다. 역으로, 알파 알루미나 전구체 분산액은 일부 실시 형태에서 30 내지 50 중량%, 또는 40 내지 50 중량%의 고체를 함유한다.

베마이트 이외의 알루미늄 옥사이드 하이드레이트도 사용될 수 있다. 베마이트는 공지의 기술로 제조할 수 있거나 구입할 수 있다. 상용 입수가능한 베마이트의 예에는 모두가 미국 텍사스 휴스턴 소재의 사솔 노스 아메리카, 인코포레이티드(Sasol North America, Inc)로부터 입수가능한 상표명 "DISPERAL(디스퍼랄)", 및 "DISPAL(디스팔)", 또는 미국 뉴저지 플로럼 파크 소재의 바스프 코오포레이션(BASF Corporation)으로부터 입수가능한 "HiQ-40"을 갖는 제품이 포함된다. 이들 알루미늄 옥사이드 모노하이드레이트는 비교적 순수한데; 즉 이들은 모노하이드레이트 이외에 조금이라도 있다면 비교적 작은 하이드레이트상을 포함하며 넓은 표면적을 갖는다.

생성되는 성형된 세라믹 연마 입자의 물리적 특성은 일반적으로 알파 알루미나 전구체 분산액에 사용되는 물질의 유형에 따라 좌우될 것이다. 일 실시 형태에서, 알파 알루미나 전구체 분산액은 겔 상태이다. 본 명세서에서 사용되는 바와 같이, "겔"은 액체 속에 분산된 고체의 삼차원 그물눈 구조이다.

알파 알루미나 전구체 분산액은 개질 첨가제 또는 개질 첨가제의 전구체를 함유할 수 있다. 개질 첨가제는 연마 입자의 일부 바람직한 특성을 향상시키거나 후속 소결 단계의 효과를 증대시키는 기능을 할 수 있다. 개질 첨가제 또는 개질 첨가제의 전구체는 입자, 입자 현탁액, 졸 또는 가용성 염의 형태, 전형적으로 수용성 염의 형태일 수 있다. 이들은 전형적으로 금속을 함유하는 화합물로 구성되며, 그리고 마그네슘, 아연, 철, 규소, 코발트, 니켈, 지르코늄, 하프늄, 크롬, 이트륨, 프라세오디뮴, 사마륨, 이테르븀, 네오디뮴, 란탄, 가돌리늄, 세륨, 디스프로슘, 에르븀, 티타늄, 지르코늄 및 이들의 혼합물의 산화물의 전구체가 될 수 있다. 알파 알루미나 전구체 분산액에 존재할 수 있는 이들 첨가제의 구체적인 농도는 당업자에 따라서 달라질 수 있다.

전형적으로 개질 첨가제 또는 개질 첨가제의 전구체를 도입하면 알파 알루미나 전구체 분산액이 겔로 될 것이다. 알파 알루미나 전구체 분산액은 또한 일정 기간에 걸친 열의 적용에 의해 겔로 유도될 수 있다. 알파 알루미나 전구체 분산액은 또한 수화되거나 또는 하소된 산화알루미늄의 알파 알루미나로의 변환을 향상시키기 위한 핵형성제(시딩)를 함유할 수 있다. 본 개시 내용에 적합한 핵형성제는 변환의 핵이 될 알파 알루미나, 알파 산화철 또는 그 전구체, 산화 티타늄 및 티탄산염, 산화 크롬, 또는 그 외의 다른 재료로 된 미세 입자를 포함한다. 사용되는 경우, 핵형성제의 양은 알파 알루미나의 변환을 일으킬 수 있을 정도로 충분하여야 한다. 이러한 알파 알루미나 전구체 분산액의 핵을 형성하는 것은 슈와벨(Schwabel)의 미국 특허 제4,744,802호에 개시되어 있다.

보다 안정한 하이드로졸 또는 콜로이달 알파 알루미나 전구체 분산액을 제조하기 위해 알파 알루미나 전구체 분산액에 펩타이징제(peptizing agent)가 첨가될 수 있다. 적절한 펩타이징제는 일염기산(monoprotic acid)이거나 또는 초산, 염산, 개미산 및 질산 등의 산 화합물이다. 멀티프로톤 산(multiprotic acid)이 또한 사용될 수 있지만, 이는 알파 알루미나 전구체 분산액을 신속하게 겔로 만들어서 추가의 성분을 취급하거나 그것에 도입하는 것을 어렵게 할 수 있다. 베마이트의 일부 상업적 공급원은 안정한 알파 알루미나 전구체 분산액을 형성하는 것을 도와줄 산 역가(acid titer)(예컨대, 흡수된 개미산 또는 질산)를 함유한다.

알파 알루미나 전구체 분산액은 임의의 적합한 수단에 의해, 예를 들어 펩타이징제를 함유하는 물과 알루미늄 옥사이드 모노하이드레이트를 단순히 혼합함으로써, 또는 펩타이징제가 첨가되는 알루미늄 옥사이드 모노하이드레이트 슬러리를 형성함으로써 형성될 수 있다.

혼합 중에 기포가 발생하거나 공기를 함유하는 경향을 줄이기 위해 소포제 또는 그 외의 적절한 화학약품이 첨가될 수 있다. 필요에 따라서 습윤제, 알콜 또는 커플링제 등의 추가의 화학약품이 첨가될 수 있다. 알파 알루미나 연마 입자는 에릭슨(Erickson) 등의 미국 특허 제5,645,619호에 개시된 것과 같이 실리카 및 산화철을 함유할 수 있다. 알파 알루미나 연마 입자는 라미(Larmie)의 미국 특허 제5,551,963호에 개시된 바와 같이 지르코니아를 함유할 수 있다. 대안적으로 알파 알루미나 연마 입자는 카스트로(Castro)의 미국 특허 제6,277,161호에 개시된 바과 같이 미세구조체 또는 첨가제를 가질 수 있다.

제2 공정 단계는 적어도 하나의 몰드 공동, 바람직하게는 복수의 공동을 갖는 몰드를 제공하는 단계를 포함한다. 몰드는 대체로 평탄한 바닥 표면 및 복수의 몰드 공동을 가질 수 있다. 복수의 공동이 제조 공구에 형성될 수 있다. 제작 공구는 벨트, 시트, 연속 웨브, 윤전 그라비아 롤(rotogravure roll) 등의 코팅 롤, 코팅 롤에 장착된 슬리브, 또는 다이가 될 수 있다. 일 실시 형태에서, 제조 공구는 중합체성 재료를 포함한다. 적합한 중합체성 재료의 예에는 폴리에스테르, 폴리카르보네이트, 폴리(에테르 설폰), 폴리(메틸 메타크릴레이트), 폴리우레탄, 폴리비닐클로라이드, 폴리올레핀, 폴리스티렌, 폴리프로필렌, 폴리에틸렌 또는 이들의 조합과 같은 열가소성 재료, 또는 열경화성 재료가 포함된다. 일 실시 형태에서, 전체 공구는 중합체성 재료 또는 열가소성 재료로 만들어진다. 다른 실시 형태에서, 복수의 공동의 표면과 같이 건조 중에 졸-겔과 접촉하는 공구의 표면은 중합체성 또는 열가소성 재료를 포함하며, 공구의 다른 부분은 다른 재료로 제조될 수 있다. 예로서 표면 장력 특성을 변화시키기 위해 적절한 중합체성 코팅이 금속 공구에 도포될 수 있다.

중합체성 또는 열가소성 공구는 금속 마스터 공구로부터 복제될 수 있다. 마스터 툴은 생산 도구에 요구되는 역상의 패턴을 가질 것이다. 마스터 공구는 생산 공구와 동일한 방식으로 제조될 수 있다. 일 실시 형태에서, 마스터 공구는 금속, 예를 들어 니켈로 만들어지며, 다이아몬드 선삭된다. 중합체성 시트 재료는 마스터 공구와 함께 가열될 수 있으며, 그 둘을 함께 가압함으로써 중합체성 재료는 마스터 공구 패턴으로 엠보싱된다. 중합체성 또는 열가소성 재료를 또한 마스터 공구 상으로 압출 또는 캐스팅한 다음 압축할 수 있다. 열가소성 재료를 고형화되도록 냉각하여 생산 공구를 생성한다. 열가소성 제작 공구가 이용되는 경우, 과도한 열이 발생하여 열가소성 제작 공구를 변형시켜서 수명을 제한하지 않도록 주의하여야 한다. 제조 공구 또는 마스터 공구의 설계 및 제작에 관한 보다 많은 정보가 미국 특허 제5,152,917호(피퍼(Pieper) 등); 미국 특허 제5,435,816호 (스퍼게온(Spurgeon) 등); 미국 특허 제5,672,097호(후프만(Hoopman) 등), 미국 특허 제5,946,991호(후프만 등), 미국 특허 제5,975,987호(후프만 등), 및 미국 특허 제6,129,540호(후프만 등)에서 찾을 수 있다.

공동에의 접근은 몰드의 상부 표면 또는 바닥 표면의 개구로부터 할 수 있다. 일부 경우에, 공동은 몰드의 전체 두께에 대해 연장될 수 있다. 대안적으로, 공동은 몰드의 두께의 단지 일부에 대하여 연장될 수 있다. 일 실시 형태에서, 상부 표면은 공동이 실질적으로 균일한 깊이를 갖는 몰드의 바닥 표면에 실질적으로 평행하다. 몰드의 적어도 일 측면, 즉 공동이 형성되는 측면은 휘발성 성분이 제거되는 단계 중에 주위의 대기에 노출된 상태로 남을 수 있다.

공동은 성형된 세라믹 연마 입자를 제조하기 위해 특정 3-차원 형상을 갖는다. 깊이 치수는 상부 표면으로부터 바닥 표면 상의 최저 지점까지의 수직 거리와 같다. 주어진 공동의 깊이는 균일하거나 그 길이 및/또는 폭을 따라서 변할 수 있다. 주어진 몰드의 공동은 동일 형상이거나 다른 형상이 될 수 있다.

제3 공정 단계는 (예를 들어, 종래 기술에 의해) 몰드의 공동을 알파 알루미나 전구체 분산액으로 충전하는 단계를 포함한다. 일부 실시 형태에서, 나이프 롤 코터(knife roll coater) 또는 진공 슬롯 다이 코터(vacuum slot die coater)가 사용될 수 있다. 필요한 경우 몰드로부터 입자를 제거하는 것을 돕기 위해 몰드 이형제가 사용될 수 있다. 전형적인 몰드 이형제는 땅콩유 또는 광유와 같은 오일, 어유(fish oil), 실리콘, 폴리테트라플루오로에틸렌, 아연스테아레이트 및 흑연을 포함한다. 일반적으로, 몰드 이형제가 필요한 경우, 몰드의 단위 면적당 약 0.02 ㎎/㎠(0.1 ㎎/in2) 내지 약 0.46 ㎎/㎠(3.0 ㎎/in2), 또는 약 0.02 ㎎/㎠(0.1 ㎎/in2) 내지 약 0.78 ㎎/㎠(5.0 ㎎/in2)의 몰드 이형제가 존재하도록, 졸-겔과 접촉하는 제조 공구의 표면에 물 또는 알코올과 같은 액체 중의 몰드 이형제, 예컨대 땅콩유가 적용된다. 일부 실시 형태에서, 몰드의 상부 표면은 알파 알루미나 전구체 분산액으로 코팅된다. 알파 알루미나 전구체 분산액은 상부 표면 상으로 펌핑될 수 있다.

다음으로, 스크래퍼(scraper) 또는 레벨러 바(leveler bar)를 사용하여 알파 알루미나 전구체 분산액을 몰드의 공동 내로 완전히 밀어 넣을 수 있다. 공동으로 들어가지 않은 알파 알루미나 전구체 분산액의 잔여분은 몰드의 상부 표면으로부터 제거되어 재활용될 수 있다. 일부 실시 형태에서, 알파 알루미나 전구체 분산액의 적은 부분은 상부 표면에 남을 수 있고, 다른 실시 형태에서는 상부 표면에 실질적으로 분산액이 없다. 스크래퍼나 레벨러 바에 의해 가해지는 압력은 전형적으로 0.7 MPa(100 psi) 미만, 0.3 MPa(50 psi) 미만, 또는 심지어 69 kPa(10 psi) 미만이다. 일부 실시 형태에서, 생성되는 성형된 세라믹 연마 입자의 두께의 균일성을 보장하기 위해서 알파 알루미나 전구체 분산액의 노출된 표면은 실질적으로 상부 표면을 넘어서 연장하지 않는다.

제4 공정 단계는 휘발성 성분을 제거하여 분산액을 건조시키는 단계를 포함한다. 바람직하게는, 휘발성 성분은 빠른 증발 속도에 의해 제거된다. 일부 실시 형태에서, 증발에 의한 휘발성 성분의 제거는 휘발성 성분의 비등점을 초과한 온도에서 일어난다. 건조 온도에 대한 상한은 흔히 몰드의 재료에 따라서 달라진다. 폴리프로필렌 공구에 있어서, 이 온도는 플라스틱의 융점 미만이어야 한다. 일 실시 형태에서, 약 40 내지 50 % 고체로 된 수분산액 및 폴리프로필렌 몰드의 경우, 건조 온도는 약 90℃ 내지 약 165℃, 또는 약 105℃ 내지 약 150℃, 또는 약 105℃ 내지 약 120℃일 수 있다. 더 높은 온도는 향상된 제조 속도로 이어질 수 있지만, 또한 몰드로서의 그 사용 수명을 제한하는 폴리프로필렌 공구의 열화로 이어질 수도 있다.

제5 공정 단계는 몰드 공동으로부터 결과적인 전구체 성형된 세라믹 연마 입자를 제거하는 단계를 포함한다. 전구체 성형된 세라믹 연마 입자는 몰드 상에서 다음의 공정들을 단독으로 사용하거나 조합하여 사용함으로써 공동으로부터 제거될 수 있다: 입자를 주형 공동으로부터 제거하기 위한 중력, 진동, 초음파 진동, 진공, 또는 압축 공기.

전구체 연마 입자는 주형의 외측에서 추가로 건조될 수 있다. 알파 알루미나 전구체 분산액이 몰드 내에서 원하는 수준까지 건조된 경우, 이 추가의 건조 단계는 필요하지 않다. 그러나, 일부 경우에는 알파 알루미나 전구체 분산액이 몰드 속에 있는 시간을 최소화하기 위해 이 추가의 건조 단계를 이용하는 것이 경제적일 수 있다. 전형적으로, 전구체 성형된 세라믹 연마 입자는 50℃ 내지 160℃, 또는 120℃ 내지 150℃의 온도에서 10분 내지 480분, 또는 120분 내지 400분 동안 건조될 것이다.

제6 공정 단계는 전구체 성형된 세라믹 연마 입자를 하소시키는 단계를 포함한다. 하소 동안에, 본질적으로 모든 휘발성 재료가 제거되며, 알파 알루미나 전구체 분산액 중에 존재하는 다양한 성분이 금속 산화물로 변환된다. 전구체 성형된 세라믹 연마 입자는 일반적으로 400℃ 내지 800℃의 온도까지 가열되며, 자유수(free water)와 90 중량%를 초과하는 임의의 결합된 휘발성 재료가 제거될 때까지 이 온도 범위 내에 유지된다. 선택적 단계에서는 함침 공정에 의해 조정 첨가제를 도입하는 것이 바람직할 수 있다. 수용성 염이 함침에 의해 하소된 전구체 성형된 세라믹 연마 입자의 기공 내로 도입될 수 있다. 그 뒤, 전구체 성형된 세라믹 연마 입자는 다시 예비소성된다. 이 선택 사항은 미국 특허 제5,164,348호(우드(Wood))에 추가로 기재되어 있다.

제7 공정 단계는 하소된 전구체 성형된 세라믹 연마 입자를 소결하여 알파 알루미나 입자를 형성하는 단계를 포함한다. 소결 전에, 하소된 전구체 성형된 세라믹 연마 입자는 완전히 치밀화되지 않으며, 따라서 성형된 세라믹 연마 입자로서 사용하는 데 필요한 경도가 부족하다. 소결은 하소된 전구체 성형된 세라믹 연마 입자를 1,000℃ 내지 1,650℃의 온도까지 가열하고, 실질적으로 모든 알파 알루미나 모노하이드레이트(또는 등가물)가 알파 알루미나로 변환되고 다공도가 15 부피% 미만으로 감소될 때까지 이 온도 범위 내에 유지함으로써 이루어진다. 이 수준의 변환을 달성하기 위해 하소된 전구체 세라믹 연마 입자가 소결 온도에 노출되어야 하는 시간 길이는 다양한 인자에 따라서 달라지지만 보통은 5초 내지 48시간이 전형적이다.

소결 단계의 지속 시간은 예를 들어, 1분 내지 90분의 범위일 수 있다. 소결 후에, 성형된 세라믹 연마 입자는 비커스(Vickers) 경도가 10 기가파스칼(GPa), 16 GPa, 18 GPa, 20 GPa, 또는 그 초과일 수 있다.

전술한 공정을 변경하기 위해 예를 들어, 재료를 하소 온도로부터 소결 온도까지 급속하게 가열하고, 알파 알루미나 전구체 분산액을 원심분리하여 슬러지 및/또는 폐기물을 제거하는 것과 같은 다른 단계를 사용할 수 있다. 게다가, 이 공정은 필요에 따라 공정 단계들 중 둘 이상을 조합함으로써 변경될 수 있다. 본 발명의 공정을 변경하는 데 사용할 수 있는 종래의 공정 단계들은 레이티져(Leitheiser)의 미국 특허 제4,314,827호에 보다 완전하게 기재되어 있다.

성형된 세라믹 연마 입자를 제조하기 위한 방법과 연관된 더 많은 정보가 동시계류 중의 미국 공개 특허 출원 번호 제2009/0165394 Al호(쿨러 등)에 개시된다.

성형된 세라믹 연마 입자의 형상에 대해 특정 제한이 없을지라도, 연마 입자는 바람직하게는 예를 들어, 몰드를 사용하여 세라믹 전구체 재료(예를 들어, 베마이트 졸-겔)를 포함하는 전구체 입자를 성형하고, 그 후에 소결함으로써 소정의 형상으로 형성된다. 성형된 세라믹 연마 입자는 예를 들어, 기둥 피라미드, 절두 피라미드(예를 들어, 절두 삼각형 피라미드), 및/또는 일부 다른 규칙적 또는 불규칙적 다각형과 같이 성형될 수 있다. 연마 입자는 한 종류의 연마 입자 또는 둘 이상의 종류의 연마제에 의해 형성된 연마 응집물 또는 둘 이상의 종류의 연마제의 연마 혼합물을 포함할 수 있다. 일부 실시 형태에서, 개별 성형된 세라믹 연마 입자 내에서 정밀하게 성형된 성형된 세라믹 연마 입자는 선택적 하소 및 소결에 앞서 내부에서 입자 전구체가 건조되는 실질적으로 몰드 또는 제작 공구의 공동의 일부의 형상인 형상을 가질 것이다.

도 3a 및 도 3b에는 삼각형 기저(321), 삼각형 상부(323) 및 기저(321)와 상부(323)를 연결하는 복수의 측면(325a, 325b, 325c)에 의해 획정되는 예시적으로 유용한 성형된 세라믹 연마 입자(320)가 도시된다. 일부 실시 형태에서, 기저(321)는 50 마이크로미터 미만의 평균 곡률 반경을 갖는 측면 에지(327a, 327b, 327c)를 갖는다. 도 3c 및 도 3d에는 측면 에지(327a)에 대한 곡률 반경(329a)이 도시된다. 일반적으로, 곡률 반경이 더 작을수록, 측면 에지가 더 날카로워질 것이다.

일부 실시 형태에서, 성형된 세라믹 연마 입자는 50 마이크로미터 이하의 성형된 세라믹 연마 입자의 기저 및 상부를 연결하는 측면 에지를 따라 곡률 반경을 가질 수 있다. 곡률 반경은 예를 들어, 도립광학 현미경(inverted light microscope)과 인터페이싱된 클레멕스 비젼 PE 이미지 분석 프로그램(CLEMEX VISION PE image analysis program)(캐나다 퀘벡 롱게이 소재의 클레멕스 테크놀로지스, 인코포레이티드(Clemex Technologies, Inc)로부터 입수가능함), 또는 그 외의 다른 적합한 이미지 분석 소프트웨어/설비를 사용하여 상부 표면과 하부 표면 사이에서 취해진 폴리싱된 단면으로부터 측정될 수 있다. 성형된 연마 입자의 각각의 지점에 관한 곡률 반경은 단면에서 보았을 때(예를 들어, 100X 배율로) 각각의 지점의 팁에서 3개의 지점을 한정함으로써 결정될 수 있다. 제1 지점은 직선 에지로부터 곡선의 시작으로의 천이부가 있는 팁의 곡선의 시작점에 배치되고, 제2 지점은 팁의 정점부에 배치되고, 제3 지점은 만곡된 팁으로부터 다시 직선 에지로의 천이부에 배치된다. 이어서 이미지 분석 소프트웨어가 3개의 점(곡선의 시작점, 중간점 및 끝점)에 의해 한정되는 호(arc)를 그리고 곡률 반경을 계산한다. 적어도 30개의 정점부에 관한 곡률 반경이 측정 및 평균되어 평균 팁 반경을 결정한다.

본 발명에서 사용된 성형된 세라믹 연마 입자는 전형적으로, 예를 들어, 스탬핑 또는 펀칭과 같이 그 외의 다른 제조 대체예보다 더 높은 특징 데피니션(feature definition)을 제공하는, 다이아몬드 공구를 사용한 공구(즉, 몰드) 절단을 사용하여 제조될 수 있다. 전형적으로, 공구 표면 내의 공동은 날카로운 에지를 따라 만나는 평면형 면을 가지며, 절두 피라미드의 상부 및 측면을 형성한다. 결과적인 성형된 세라믹 연마 입자는 공구 표면 내에서 공동의 형상(예를 들어, 절두 피라미드)에 대응하는 각각의 공칭 평균 형상을 갖지만, 공칭 평균 형상으로부터의 변형(예를 들어, 임의의 변형)이 제조 중에 발생될 수 있으며, 이러한 변형을 나타내는 성형된 세라믹 연마 입자가 본 명세서에서 사용된 바와 같이 성형된 세라믹 연마 입자의 데피니션 내에 포함된다.

일부 실시 형태에서, 성형된 세라믹 연마 입자의 기저 및 상부는 실질적으로 평행하여 이에 따라 필수 조건은 아닐지라도 프리즘 또는 절두 피라미드(도 3a 및 도 3b에 도시된 바와 같이) 형상이 형성된다. 도시된 바와 같이, 측면(325a, 325b, 325c)은 동일한 치수를 가지며, 약 82°의 기저(321)와 이면각을 형성한다. 그러나, 그 외의 다른 이면각(90°를 포함함)도 또한 사용될 수 있는 것으로 인식될 것이다. 예를 들어, 각각의 측면과 기저 사이의 이면각은 독립적으로 45° 내지 90°, 전형적으로 70 ° 내지 90°, 및 더욱 전형적으로 75° 내지 85°의 범위일 수 있다.

성형된 세라믹 연마 입자를 지칭하는데 본 명세서에서 사용된 바와 같이, 용어 "길이"는 성형된 연마 입자의 최대 치수를 지칭한다. "폭"은 길이에 수직한 성형된 연마 입자의 최대 치수를 지칭한다. 용어 "두께" 또는 "높이"는 길이 및 폭에 수직한 성형된 연마 입자의 치수를 지칭한다.

성형된 세라믹 연마 입자는 다른 길이가 또한 사용될 수 있을지라도 전형적으로 0.1 미크론 내지 1600 미크론, 더욱 전형적으로 10 미크론 내지 약 1000 미크론, 및 더욱 더 전형적으로 150 미크론 내지 800 미크론 범위의 길이를 갖도록 선택된다. 일부 실시 형태에서, 길이는 그것이 수용되는 접합된 연마 휠의 두께의 부분으로서 표현될 수 있다. 예를 들어, 성형된 연마 입자는 접합된 연마 휠의 두께의 절반보다 큰 길이를 가질 수 있다. 일부 실시 형태에서, 길이는 접합된 연마 절삭 휠의 두께보다 클 수 있다.

성형된 세라믹 연마 입자는, 그 외의 다른 길이가 또한 사용될 수 있을지라도, 전형적으로 0.001 mm 내지 26 mm, 더욱 전형적으로, 0.1 mm 내지 10 mm, 및 더욱 전형적으로 0.5 mm 내지 5 mm 범위의 폭을 갖도록 선택된다.

성형된 세라믹 연마 입자는 전형적으로 0.005 mm 내지 10 mm, 더욱 전형적으로 0.2 mm 내지 1.2 mm 범위의 두께를 갖도록 선택된다.

일부 실시 형태에서, 성형된 세라믹 연마 입자는 적어도 2, 3, 4, 5, 6, 또는 이를 초과하는 종횡비(길이 대 두께)를 가질 수 있다.

성형된 세라믹 연마 입자상의 표면 코팅은 연마 용품 내의 결합제와 성형된 세라믹 연마 입자 사이의 접착을 향상시키기 위해 사용될 수 있거나 또는 성형된 세라믹 연마 입자의 정전 침착을 돕도록 사용될 수 있다. 일 실시 형태에서, 성형된 연마 입자 중량에 대한 0.1 % 내지 2 %의 표면 코팅의 양으로 미국 특허 제5,352,254호(셀릭카야)에 기재된 바와 같이 표면 코팅이 사용될 수 있다. 이러한 표면 코팅은 미국 특허 제5,213,591호(세리카야 등); 제5,011,508호(왈드(Wald) 등); 제1,910,444호(니콜슨(Nicholson)); 제3,041,156호(로우제(Rowse) 등); 제5,009,675호(쿤즈(Kunz) 등); 제5,085,671호(마틴(Martin) 등); 제4,997,461호(마크호프-마테니(Markhoff-Matheny) 등);및 제5,042,991호(쿤즈 등)에 기재된다. 또한, 표면 코팅은 성형된 연마 입자가 캡핑(capping)되는 것을 방지할 수 있다. 캡핑은 마모되고 있는 공작물로부터의 금속 입자가 성형된 세라믹 연마 입자의 상부에 융착되는 현상을 설명하는 용어이다. 상기 기능을 실행하는 표면 코팅은 당업자에게 알려져 있다.

접합된 연마 휠은 분쇄될 수 있는 추가 연마 입자(즉, 연마 산업 특정 공칭 등급 또는 이의 조합에 대응되고 성형된 세라믹 연마 입자의 파쇄로부터 형성되지 않는 연마 입자)를 추가로 포함할 수 있다. 분쇄된 연마 입자는, 필수 조건은 아닐지라도, 전형적으로 성형된 세라믹 연마 입자보다 더 미세한 크기 등급 또는 등급들(예를 들어, 복수의 크기 등급이 사용되는 경우)로 형성된다.

유용한 추가 연마 입자에는 예를 들어, 미국 미네소타 세인트 폴 소재의 3M 컴퍼니로부터 상표명 3M 세라믹 어브레이시브 그레인(CERAMIC ABRASIVE GRAIN)으로 상용 입수가능한 것들과 같은 융합된 산화알루미늄, 열 처리된 산화알루미늄, 백색 융합된 산화알루미늄, 세라믹 산화알루미늄 재료의 입자, 갈색 산화알루미늄, 청색 산화알루미늄, 탄화규소(녹색 탄화규소를 포함함), 이붕화티타늄, 탄화붕소, 탄화텅스텐, 가넷(garnet), 탄화티타늄, 다이아몬드, 입방형 질화붕소, 가넷(garnet), 융합된 알루미나 지르코니아, 졸-겔 유도된 연마 입자, 산화철, 크로미아, 세리아, 지르코니아, 티타니아, 실리케이트, 산화주석, 실리카(예컨대, 석영, 유리 비드, 유리 버블 및 유리 섬유), 실리케이트(예컨대, 활석, 점토(예를 들어, 몬모릴로나이트), 장석, 운모, 칼슘 실리케이트, 칼슘 메타실리케이트, 소듐 알루미노실리케이트, 소듐 실리케이트), 플린트, 금강사(emery), 및 이의 조합이 포함된다. 졸-겔 유도된 연마 입자의 예에는 미국 특허 제4,314,827호(레이테이서 등), 미국 특허 제4,623,364호(코트링거(Cottringer) 등); 미국 특허 제4,744,802호(슈바벨); 미국 특허 제4,770,671호(먼로(Monroe)) 등); 및 미국 특허 제4,881,951호(먼로 등)에서 찾아볼 수 있다. 또한, 연마 입자는 예를 들어, 미국 특허 제4,652,275호(브로에쳐(Bloecher) 등) 또는 미국 특허 제4,799,939호(브로에쳐 등)에 기재된 것들과 같이 연마 응집물을 포함할 수 있는 것으로 고려된다. 일부 실시 형태에서, 연마 입자는 결합제에 대한 연마 입자의 접착을 향상시키기 위해 커플링제(예를 들어, 유기실란 커플링제) 또는 다른 물리적 처리제(예를 들어, 산화철 또는 산화티타늄)로 표면-처리될 수 있다. 연마 입자는 결합제로 이들을 조합하기에 앞서 처리될 수 있거나, 또는 연마 입자는 결합제에 대한 커플링제를 포함함으로써 본래의 위치에서 표면처리될 수 있다.

전형적으로, 종래의 분쇄된 연마 입자는 연마 산업 공인 특정 공칭 등급에 따라 독립적으로 크기가 형성된다. 예시적인 연마 산업 공인 등급 표준은 ANSI(미국 표준 협회(American National Standards Institute)), FEPA(유럽 연마제 생산자 연합(Federation of European Producers of Abrasives)), 및 JIS(일본 산업 표준(Japanese Industrial Standard))에 의해 공표된 것들을 포함한다. ANSI 등급 명칭(즉, 규정된 공칭 등급)은 예를 들어: ANSI 4, ANSI 6, ANSI 8, ANSI 16, ANSI 24, ANSI 36, ANSI 46, ANSI 54, ANSI 60, ANSI 70, ANSI 80, ANSI 90, ANSI 100, ANSI 120, ANSI 150, ANSI 180, ANSI 220, ANSI 240, ANSI 280, ANSI 320, ANSI 360, ANSI 400, 및 ANSI 600을 포함한다. FEPA 등급 명칭은 F4, F5, F6, F7, F8, F10, F12, F14, F16, F16, F20, F22, F24, F30, F36, F40, F46, F54, F60, F70, F80, F90, F100, F120, F150, F180, F220, F230, F240, F280, F320, F360, F400, F500, F600, F800, F1000, F1200, F1500, 및 F2000을 포함한다. JIS 등급 명칭은 JIS8, JIS12, JIS16, JIS24, JIS36, JIS46, JIS54, JIS60, JIS80, JIS100, JIS150, JIS180, JIS220, JIS240, JIS280, JIS320, JIS360, JIS400, JIS600, JIS800, JIS1000, JIS1500, JIS2500, JIS4000, JIS6000, JIS8000, 및 JIS10,000을 포함한다.

더욱 전형적으로, 분쇄된 산화알루미늄 입자 및 비-시드형 졸-겔 유도된 알루미나-기반 연마 입자는 독립적으로 ANSI 60 및 80, 또는 FEPA F16, F20, F24, F30, F36, F46, F54 및 F60 등급 표준으로 크기가 형성된다. 본 발명의 실시 형태에 따라서, 연마 입자의 평균 직경은 FEPA 등급 F60 내지 F24에 따라 260 미크론 내지 1400 미크론의 범위 내에 있을 수 있다.

대안적으로, 성형된 세라믹 연마 입자는 ASTM E-11 "시험 목적용 쇠그물 및 체에 대한 표준 규격(Standard Specification for Wire Cloth and Sieves for Testing Purposes)"에 따른 미국 표준 시험용 체를 사용하여 공칭 선별 등급(nominal screened grade)으로 분류될 수 있다. ASTM E-11은 지정된 입자 크기에 따른 재료의 분류를 위해 프레임에 장착된 편직 쇠그물 매체를 사용하여 시험용 체의 설계 및 구성을 위한 요건을 규정하고 있다. 전형적인 명칭은 -18+20으로 나타낼 수 있는데, 이는 성형된 세라믹 연마 입자가 18번 체에 관한 ASTM E-11 규격을 만족시키는 시험용 체를 통과하고 20번 체에 관한 ASTM E-11 규격을 만족하는 시험용 체에 걸려서 유지된다는 것을 의미한다. 일 실시 형태에서, 성형된 세라믹 연마 입자는 대부분의 입자가 18 메시 시험용 체를 통과하고 20, 25, 30, 35, 40, 45, 또는 50 메시 시험용 체에 걸려서 유지될 수 있게 하는 입자 크기를 갖는다. 다양한 실시 형태에서, 성형된 세라믹 연마 입자는: -18+20, -20/+25, -25+30, -30+35, -35+40, 5 -40+45, -45+50, -50+60, -60+70, -70/+80, -80+100, -100+120, -120+140, -140+170, -170+200, -200+230, -230+270, -270+325, -325+400, -400+450, -450+500, 또는 -500+635의 공칭 선별 등급을 가질 수 있다. 대안으로, 예컨대, -90+100과 같은 맞춤 메시 크기(custom mesh size)가 사용될 수 있다. 접합된 연마 휠 중의 연마 입자의 총 양(성형된 세라믹 연마 입자 더하기 임의의 다른 연마 입자)은 바람직하게는 접합된 연마 휠의 총 중량을 기준으로 35 중량% 내지 80 중량%의 양이다.

연마 입자는, 예를 들어 접합된 연마 용품에 걸쳐 균일하거나 불균일하게 분포될 수 있다. 예를 들어, 연마 입자는 절삭 휠의 외측 에지(즉, 주연부)를 향하여 집중될 수 있다. 중심 부분은 더 적은 양의 연마 입자를 포함할 수 있다. 다른 변형에서는, 제1 연마 입자는 상이한 연마 입자가 중심에 있는 상태에서 휠의 측면에 있을 수 있다. 그러나, 전형적으로 모든 연마 입자는 서로 간에 균질하게 분포되는데, 이는 휠의 제조가 더 쉽고, 절단 효과가 두 유형의 연마 입자가 서로 가까이 위치될 때 최적화되기 때문이다.

접합된 연마 휠은 전형적으로, 부합되는 다른 구성물의 중량 범위 요건을 조건으로 하여 1 중량% 내지 25 중량%, 더욱 전형적으로 10 중량% 내지 20 중량%의 양으로 예를 들어, 폴리테트라플루오로에틸렌 입자, 흑연, 황화몰리브덴, 크라이올라이트, 염화나트륨, 염화칼륨, FeS2(이황화철), 황화아연 또는 KBF4와 같은 추가 연삭 보조제를 함유할 수 있다. 연삭 보조제는 일반적으로 절단 계면의 온도 감소를 야기하는, 절삭 휠의 절단 특징을 개선시키기 위해 첨가된다. 연삭 보조제는 단일 입자 또는 연삭 보조 입자들의 응집물의 형태일 수 있다. 정밀하게 성형된 연삭 보조제 입자의 예는 미국 특허 공보 제2002/0026752A1호(쿨러 등)에 교시된다.

일부 실시 형태에서, 결합제는 예를 들어, 미국 일리노이 시카고 소재의 유니벌 유에스에이(UNIVAR USA)로부터의 산티사이저(SANTICIZER) 154 플라스티사이저(PLASTICIZER)로서 입수가능한 것과 같은 가소제를 함유한다.

접합된 연마 휠은, 다른 구성요소의 중량 범위 요건이 충족되는 것을 조건으로, 예를 들어 충전제 입자와 같은 추가 성분을 함유할 수 있다. 충전제 입자는 공간을 차지하고/하거나 다공성을 제공하기 위해 첨가될 수 있다. 다공성은 접합된 연마 휠이 새로운 또는 닳지 않은 연마 입자를 노출시키기 위해 사용되거나 또는 마모된 연마 입자를 배출하도록 할 수 있다. 충전제의 예에는 버블 및 비드(예를 들어, 유리, 세라믹(알루미나), 점토, 중합체, 금속), 방해석, 금속 탄산염, 석고, 대리석, 석회석, 플린트, 실리카, 규산염(예를 들어, 규산알루미늄), 금속 황산염, 금속 황화물, 금속 산화물, 금속(예컨대, 주석 또는 알루미늄), 및 금속 황화물뿐만 아니라 금속 할로겐 화합물이 포함된다. 충전제는 연삭 구역에서 마찰, 마모 및 겉보기 온도를 감소시키는 절단 휠의 절단 능력과 성능을 보조할 수 있다. 충전제는 결합제의 총 중량을 기준으로 약 1 중량% 내지 60 중량%, 바람직하게는 20 중량% 내지 40 중량%의 범위 내에서 단독으로 또는 조합하여 사용될 수 있다. 충전제의 유형에 따라 변화할 수 있는 입자 크기는 대개 1 미크론 내지 150 미크론 범위의 크기를 갖는다.

접합된 연마 휠은 예를 들어, 1 부피% 미만 내지 50 부피%, 전형적으로 1 부피% 내지 40 부피%의 임의의 범위의 다공도를 가질 수 있다.

접합된 연마 휠은 임의의 적합한 방법에 따라 제조될 수 있다. 일 적합한 방법에서, 비-시드형 졸-겔 유도된 알루미나-기반 연마 입자는 경화성 레졸 페놀 수지와 혼합하기에 앞서 커플링제로 코팅된다. 커플링제의 양은 일반적으로 연마 입자의 매 50 내지 84부 당 0.1 내지 0.3부의 양으로 존재하도록 선택되지만, 이 범위 밖의 양 또한 사용될 수 있다. 액체 수지뿐만 아니라 경화성 노볼락 페놀 수지 및 빙정석을 생성된 혼합물에 첨가하였다. 혼합물을 실온 또는 승온에서 몰드(예를 들어, 224 ㎏/㎠(20톤/4 인치 직경)의 인가된 압력) 내로 가압하였다. 그 뒤, 성형된 휠을 경화성 페놀 수지를 경화하기에 충분한 시간 동안 최대 약 185℃의 온도에서 가열하여 경화시킨다.

커플링제는 연마 분야의 당업자에게 잘 알려져 있다. 커플링제의 예에는 트라이알콕시실란(예를 들어, 감마-아미노프로필트라이에톡시실란), 티타네이트, 및 지르코네이트가 포함된다.

유용한 접합된 연마 휠은 예를 들어, 절삭 휠 및 연마 산업 타입(Type) 27(예를 들어, 문헌 [American National Standards Institute standard ANSI B7.1-2000 (2000) 1.4.14 섹션]에서와 같이) 중심-함몰형 연삭 및 절삭 휠을 포함한다.

선택적 중심 홀은 고정식 장치 공구를 포함하는 전동 공구에 접합된 연마 휠을 부착하는데 사용될 수 있다. 존재 시에, 둥글거나 또는 일부 다른 형상일 수 있는 중심 홀은 다른 크기가 사용될 수 있을지라도 단면 직경이 전형적으로 5 mm 내지 25 mm 또는 이보다 더 크다. 중심 홀은 전형적으로 접합된 연마 휠의 직경의 약 10분의 1이다. 선택적인 중심 구멍은, 예를 들어 금속 플랜지에 의해 보강될 수 있다. 일부 경우에, 연마 휠은 외측 접합된 연마 링을 포함한 스틸 코어(steel core)를 가질 수 있다.

일부 실시 형태에서, 접합된 연마 휠은 적어도 150 밀리미터(mm), 200 mm, 230 mm, 260 mm, 350 mm, 400 mm, 500 mm, 800 mm, 1000 mm, 1200 mm, 1500 mm, 2000 mm 또는 심지어 적어도 2500 mm의 직경을 가질 수 있다.

선택적으로, 본 발명에 따르는 방법에서 사용되는 접합된 연마 휠, 및 구체적으로 절삭 휠은 예를 들어, 접합된 연마 휠의 하나 또는 둘의 주요 표면 상에 배치되거나 또는 접합된 연마 휠 내에 배치된, 접합된 연마 휠을 보강하는 스크림(scrim) 또는 다른 보강 재료(예를 들어, 종이, 부직포, 직조 재료 또는 편직 재료)를 추가로 포함할 수 있다. 보강 재료의 예는 편직 또는 직조 천 또는 스크림을 포함한다. 보강 재료 내의 섬유는 유리 섬유(예를 들어, 섬유유리), 탄소 섬유, 및 유기 섬유, 예컨대, 폴리아미드, 폴리에스테르, 또는 폴리이미드로부터 제조될 수 있다. 몇몇 경우에, 섬유가 절삭 휠 전체에 걸쳐 균일하게 분산되도록 접합 매체 내에 보강 스테이플 섬유를 포함하는 것이 바람직할 수 있다.

보강 섬유는 접합된 연마 휠의 안정성 및/또는 안전성을 향상시키기 위해 접합된 연마 휠에 첨가될 수 있다. 보강 섬유는 수지, 바람직하게 페놀 수지로 함침되는 유리 섬유를 포함할 수 있다. 위치는 양 측면의 외측 및/또는 휠의 내부 부분에 있을 수 있다. 보강부의 개수는 접합된 연마 휠의 응용에 따른다.

고-출력 고정식 장치는 본 발명의 실시에 적합할 수 있다. 예에는 이탈리아 부트리오 소재의 다니엘리 & 시아 오피신 메카니체 에스피에이(Danieli & Cia Officine Meccaniche SPA); 오스트리아 보크라브럭 소재의 브라운 마시넨패브릭(Braun Maschinenfabrik); 및 이탈리아 마르네이트 소재의 지멘스 브이에이아이 메탈스 테크놀로지스 에스.알.엘(포미니)(Siemens VAI Metals Technologies S.r.l. (Pomini))로부터 입수가능한 장치가 포함된다. 모터는 일반적으로 분당 약 1000 내지 50000 회전(rpm)의 속도로 전기식, 유압식, 또는 공압식으로 구동될 수 있다. 일부 실시 형태에서, 접합된 연마 휠의 주변방향 작업 표면은 적어도 초당 30 미터(m/초), 적어도 60 m/초, 또는 심지어 적어도 80 m/초의 속도로 회전한다.

본 발명에 따르는 공작물을 연마하는 방법은 원하는 바에 따라 예를 들어, 건식 또는 습식 및/또는 열간 또는 냉간으로 수행될 수 있다. 습식 공정 중에, 접합된 연마 휠은 물, 오일-기반 윤활제, 또는 물-기반 윤활제와 함께 사용된다. 본 발명에 따르는 접합된 연마 휠은 예를 들어, 고 탄소강 또는 저 탄소강 시트 또는 바 스톡 및 더욱 이종의 금속(예를 들어, 스테인리스 스틸 또는 티타늄)과 같은 다양한 공작물 재료, 또는 더 연성의 더욱 많은 철을 함유한 금속(예를 들어, 연강, 저합금 강, 또는 주철)에 대해 특히 유용할 수 있다.

바람직하게는, 본 발명에 따르는 방법은 통상적인 절단 속도를 초과하여 수행될 수 있다. 예를 들어, 일부 실시 형태에서, 공작물 및 회전식 접합된 연마 휠은 적어도 초당 20 센티미터 제곱(㎠/초), 45㎠/초, 50㎠/초, 50㎠/초, 또는 심지어 적어도 60㎠/초의 절단 속도를 달성하기 위해 서로에 대해 가압될 수 있다.

본 발명에 따른 방법으로부터 생성되는 스와프는 필라멘트 스와프를 포함하고, 선택적으로 다른 비-필라멘트 구성요소를 포함할 수 있다. 즉, 필라멘트 스와프는 생성되는 스와프의 총 양 모두, 또는 더욱 전형적으로 이의 미만을 나타낼 수 있다. 응집물 내에서, 필라멘트 스와프는 스틸 울(steel wool)과 유사할 수 있다. 일부 실시 형태에서, 필라멘트 스와프의 적어도 일부는 적어도 3 밀리미터(mm), 적어도 10 mm, 적어도 15 mm, 적어도 20 mm, 또는 심지어 적어도 25 mm의 길이를 가질 수 있다. 일부 실시 형태에서, 필라멘트 스와프의 적어도 일부는 적어도 5, 10, 20, 50, 또는 심지어 100의 종횡비(길이를 폭으로 나눔)를 가질 수 있다.

이론에 구애받지 않고, 본 발명에서 유용한 접합된 연마 용품의 절단 성능은 사용 중에 성형된 세라믹 연마 입자의 셀프-샤프닝 파쇄(self-sharpening fracturing)로 인한 것일 수 있다.

또한, 본 발명의 실시에 있어서, G-비율은 전형적으로, 더 긴 사용 수명을 야기하는, 성형된 세라믹 연마제 그레인 대신에 동일한 조성물의 단지 분쇄된 연마제 그레인만을 갖는 비교가능한 통상적인 접합된 연마 휠에 대해 향상된다. 일부 실시 형태에서, G-비율은 적어도 2, 2.5, 또는 심지어 3이다.

본 개시내용의 선택적 실시 형태

제1 실시 형태에서, 본 발명은 공작물을 연마하는 방법을 제공하며, 이 방법은

적어도 150 밀리미터의 직경을 갖는 고정식 회전 접합된 연마 휠을 제공하는 단계 - 접합된 연마 휠은 결합제 내에 보유된 성형된 세라믹 연마 입자를 포함함 - ; 및

금속성 스와프가 동시 형성되면서 공작물이 연마되도록 금속성 공작물과 회전 접합된 연마 휠을 접촉하는 단계 - 금속성 공작물은 500℃ 미만의 벌크 온도를 가지며 금속성 스와프의 20 중량% 이상이 3 밀리미터 이상의 길이를 갖는 필라멘트 금속성 스와프임 - 를 포함한다.

제2 실시 형태에서, 본 발명은 제1 실시 형태에 따르는 방법을 제공하며, 금속성 스와프의 20 중량% 이상이 10 밀리미터 이상의 길이를 갖는 필라멘트 금속성 스와프이다.

제3 실시 형태에서, 본 발명은 제1 또는 제2 실시 형태에 따르는 방법을 제공하며, 회전 접합된 연마 휠은 분쇄된 연마 입자를 추가로 포함한다.

제4 실시 형태에서, 본 발명은 제1 내지 제3 실시 형태 중 어느 한 실시 형태에 따르는 방법을 제공하며, 결합제는 경화된 유기 결합제 수지를 포함한다.

제5 실시 형태에서, 본 발명은 제1 내지 제4 실시 형태 중 어느 한 실시 형태에 따르는 방법을 제공하며, 회전 접합된 연마 휠은 350 밀리미터 이상의 직경을 갖는다.

제6 실시 형태에서, 본 발명은 제1 내지 제5 실시 형태 중 어느 한 실시 형태에 따르는 방법을 제공하며, 공작물과 회전 접합된 연마 휠은 서로에 대해 가압되어 20 ㎠/초 이상의 절단 속도를 달성한다.

제7 실시 형태에서, 본 발명은 제1 내지 제6 실시 형태 중 어느 한 실시 형태에 따르는 방법을 제공하며, 공작물과 회전 접합된 연마 휠은 서로에 대해 가압되어 40 ㎠/초 이상의 절단 속도를 달성한다.

제8 실시 형태에서, 본 발명은 제1 내지 제7 실시 형태 중 어느 한 실시 형태에 따르는 방법을 제공하며, 성형된 세라믹 연마 입자는 정밀하게 성형된다.

제9 실시 형태에서, 본 발명은 제1 내지 제8 실시 형태 중 어느 한 실시 형태에 따르는 방법을 제공하며, 성형된 세라믹 연마 입자는 절두 삼각형 피라미드를 포함한다.

제10 실시 형태에서, 본 발명은 제1 내지 제9 실시 형태 중 어느 한 실시 형태에 따르는 방법을 제공하며, 성형된 세라믹 연마 입자는 알파 알루미나를 포함한다.

제11 실시 형태에서, 본 발명은 제1 내지 제10 실시 형태 중 어느 한 실시 형태에 따르는 방법을 제공하며, 공작물은 스틸을 포함한다.

제12 실시 형태에서, 본 발명은 제1 내지 제11 실시 형태 중 어느 한 실시 형태에 따르는 방법을 제공하며, 회전 접합된 연마 휠은 1000 밀리미터 이상의 직경을 갖는다.

제13 실시 형태에서, 본 발명은 제1 내지 제12 실시 형태 중 어느 한 실시 형태에 따르는 방법을 제공하며, 회전 접합된 연마 휠은 20 미터/초 이상의 속도로 회전하는 주변방향 작업 표면을 갖는다.

제14 실시 형태에서, 본 발명은 제1 내지 제13 실시 형태 중 어느 한 실시 형태에 따르는 방법을 제공하며, 냉간 절단 조건의 경우 G-비율이 3 이상이다.

본 발명의 목적 및 이점은 하기의 비제한적인 실시예에 의해 추가로 예시되지만, 이들 실시예에 인용된 특정 물질 및 그 양뿐만 아니라 기타 조건이나 상세 사항은 본 발명을 부당하게 제한하는 것으로 해석되어서는 안 된다.

실시예

달리 나타내지 않는 한, 실시예 및 명세서의 나머지 부분에서 모든 부, 백분율, 비 등은 중량 기준이다. 약어 "pbw"는 중량부를 지칭한다.

REO-도핑된 성형된 세라믹 연마 입자(SAP1)의 제조

하기의 방법을 사용하여 베마이트 졸-겔의 샘플을 제조하였다: 사솔 노쓰 어메리카, 인코포레이티드로부터 디스퍼랄로 입수가능한 알루미늄 옥사이드 모노하이드레이트 분말(1600 부)을 물(2400 부) 및 70%의 수성 질산(72 부)을 함유하는 용액 중에 11분 동안 고전단 혼합함으로써 분산시켰다. 생성된 졸-겔을 코팅 전에 적어도 1시간 동안 에이징하였다. 졸-겔을 다음의 치수의 삼각형 성형된 몰드 공동을 갖는 제조 공구 내로 밀어 넣었다: 2.79 mm × 0.762 mm, 98° 경사각.

졸-겔을 퍼티용 나이프(putty knife)로 공동 내로 밀어넣어 제조 공구의 개구를 완전히 충전하였다. 몰드 이형제인, 메탄올 중 1% 땅콩유를 사용하여 약 0.08 ㎎/인치2(0.5 ㎎/㎠)의 땅콩유가 제조 공구에 적용되는 상태로 제조 공구에 코팅하였다. 여분의 메탄올을 45℃에서 5분 동안 공기 대류 오븐 내에 제조 공구의 시트를 배치시킴으로써 제거하였다. 졸-겔 코팅된 제조 공구를 건조를 위해 적어도 45분 동안 45℃의 공기 대류 오븐 내에 배치하였다. 제조 공구를 초음파 혼(ultrasonic horn) 위로 통과시켜 제조 공구로부터 전구체 성형된 세라믹 연마 입자를 제거하였다. 전구체 성형된 세라믹 연마 입자를 대략 650℃에서 하소시킨 후에 혼합 질산염 용액(MgO, Y2O3, CoO 및 La2O3)으로 포화시켰다.

미국 특허 제5,352,254호(세리카야)에 개시된 바와 같이 분쇄된 연마 입자를 제조하기 위해 사용된 방법과 유사한 방식으로 성형된 세라믹 연마 입자의 정전 적용을 향상시키기 위해 성형된 세라믹 연마 입자를 처리하였다. 하소된 전구체 성형된 세라믹 연마 입자를 1.4 %의 MgO, 1.7 %의 Y2O3, 5.7 %의 La2O3 및 0.07 %의 CoO를 포함하는 대안의 희토류 산화물(REO) 용액으로 함침하였다. 70 그램의 REO 용액 내로 미국 펜실베니아 피츠버그 소재의 알마티스(Almatis)로부터 입수가능한 1.4 그램의 하이드랄 코트(HYDRAL COAT) 5 분말(약 0.5 미크론의 평균 입자 크기)을 개방 비커(open beaker) 내에서 교반함으로써 이를 분산하였다. 그 뒤, REO 용액 내에서 71.4 그램의 하이드랄 코트 5 분말 분산액으로 약 100 그램의 하소된 전구체 성형된 세라믹 연마 입자를 함침하였다. 여분의 질산염 용액을 제거하고 포화된 전구체 성형된 세라믹 연마 입자를 건조되게 한 후, 입자를 다시 650℃에서 하소시키고, 대략 1400℃에서 소결하였다. 하소 및 소결 단계 모두를 회전식 튜브 킬른(rotary tube kiln)을 사용하여 수행하였다. 생성된 조성물은 1 중량%의 MgO, 1.2 중량%의 Y2O3, 4 중량%의 La2O3, 및 0.05 중량%의 CoO와 TiO2, SiO2, 및 CaO의 트레이스를 함유하는 알루미나 조성물이었다. 생성된 성형된 세라믹 연마 입자는 하기 특성들을 가졌다: 평균 입자 길이 = 1.384 mm (표준 편차 = 0.055 mm), 평균 입자 두께 = 0.229 mm (표준 편차 = 0.026 mm), 평균 입자 종횡비 = 6.0, 연마 입자 측면 에지의 평균 곡률 반경 12.71 미크론(표준 편차 = 7.44 미크론).

실시예 1

하기 조성물을 제조하였다: 성형된 세라믹 연마 입자의 SAP1(70.8 pbw)을 핀란드 헬싱키 소재의 다이네아 오와이(Dynea OY)로부터 프레페레(PREFERE) 825174 액체 페놀 수지(5.05 pbw)와 혼합하였다. 혼합물을 5분 동안 혼합하여 액체 수지로 그레인을 덮었다.

결합제 혼합물을 다음을 조합함으로써 제조하였다: 다이네아 오와이로부터의 프레페레 828528 페놀 분말 수지의 5.9 pbw; 독일 네우-울름 소재의 지트-웨스트-체미 게엠베하로부터의 서프라프라스트(SUPRAPLAST) 1014 M 페놀 분말 수지의 1.5 pbw; 슬로베니아 보로브니카 소재의 페노리트 디.디(Fenolit d.d)로부터의 페놀 분말 수지 보로펜 비엘(BOROFEN BL) 15/02의 1.44 pbw; 오스트리아 비엔나 소재의 체메탈(Chemetall)로부터의 트리보텍 파이록스 레드 필러(TRIBOTEC PYROX red filler)의 5.03 pbw; 네덜란드 소재의 컴퍼니 케이비엠 아플립스, 오스(KBM Affilips, Oss)로부터 포타슘 알루미늄 플루오라이드의 5.03 pbw; 및 체메탈로부터의 트리보텍 GWZ 100의 4.47 pbw. 결합제 혼합물 및 코팅된 액체 수지를 갖는 연마제를 5분 동안 함께 혼합하였다. 혼합 이후에, 이들을 체 메시(sieve mesh), 크기 24를 통하여 체로 걸렀다.

200 g/㎠ 내지 400 g/㎠의 평량을 갖는 유리 섬유 편직 보강부를 몰드 내에 배치하였다. 몰드를 그 뒤에 1157 그램의 상기 혼합물로 충전하였다. 보강 스크림의 제2 부분을 혼합물의 상부 측면에 배치하였다. 몰드를 밀폐하였고, 수초 동안 500 메트릭 톤의 압력 하에 두었다. 압축된 휠을 금속 플레이트로 이동하였고, 최대 180℃에서 28 시간 동안 경화를 위하여 오븐 내에 두었다. 생성된 휠은 4.4 mm의 두께, 400 mm의 직경 및 40 mm 직경의 중심 홀을 가졌다.

경화 이후에, 생성된 휠을 절단을 위해 시험하였다. 습식 조건 하에서 63 미터/초의 주변방향 작업 표면 속도로 작동되는, 독일 카멘 소재의 헐스메탈로부터의 트렌브리츠(Trennblitz) SAH520LAB 고정식 절삭 장치를 사용하여 시험을 수행하였다. 냉각제는 실온에서 물이었다. 직사각형 단면이 45×35 mm의 치수를 갖는 경화된 탄소 공구강(재료 번호 1.2842)에 대한 절삭 작업 중에 시험을 수행하였다. 절단 시간을 6초 내지 7초로 측정하였다. 절단 중에 관찰된 스파크는 표준 휠로부터 스파크에 비해 상당히 길었다.

시험으로부터의 스와프를 수집하고 건조하였고, 도 4에 도시된다. 스와프 샘플의 건조 중량은 0.307 그램이었다. 길이가 3 mm 더 긴 필라멘트 스와프를 진공 니들을 사용하는 저출력 현미경을 사용하여 샘플로부터 수동 분리하였다. 이 재료를 총 스와프 샘플의 중량의 26.7% 또는 0.0821 그램으로 계량하였다.

비교예 A 및 B

하기 3 가지의 조성물을 제조하였다:

기준 그레인 조성물로서, 그릿 사이즈 54에서 백색 알루미늄 산화물의 82.8 pbw를 사용하였다.

제2 연마제 그레인 조성물은 SAP1 성형된 세라믹 연마 입자(상기에서 제조됨)의 41.4 pbw 및 그릿 사이즈 FEPA F54에서 분쇄된 백색 알루미늄 산화물의 41.4 pbw로 구성되었다.

3가지의 연마제 그레인 조성물을 프레페레 825174 액체 페놀 수지의 3.1 pbw와 개별적으로 혼합하였다. 혼합물을 액체 수지로 그레인을 덮기 위해 5분 동안 혼합하였다.

프레페레 828286 페놀 분말 수지의 5.5 pbw 및 프레페레 828281 페놀 분말 수지의 2.76 pbw의 결합제 혼합물(둘 모두가 다이네아 오와이로부터), 및 미국 오하이오 클리브랜드 소재의 페로 코포레이션(Ferro Corp)으로부터의 프릿 90263의 5.5 pbw를 각각의 연마제 그레인 조성물에 첨가하였다. 코팅된 액체 수지를 갖는 연마제 혼합물 및 결합제 혼합물을 5분 동안 함께 혼합하였다. 혼합 이후에, 이들을 체 메시, 크기 24를 통하여 체로 걸렀다.

200 g/㎠ 내지 400 g/㎠의 평량을 갖는 유리 섬유 편직 보강부를 개별 몰드 내에 배치하였다. 몰드를 그 뒤에 상기 3가지의 혼합물 중 상이한 하나의 혼합물(901 그램)로 개별적으로 충전하였다. 보강 스크림의 제2 부분을 혼합물의 상부 측면에 배치하였다. 몰드를 밀폐하였고, 수초 동안 500 메트릭 톤의 압력 하에 두었다. 압축된 휠을 금속 플레이트로 이동하였고, 최대 180℃에서 28 시간 동안 경화를 위하여 오븐 내에 두었다. 생성된 휠은 3.5 mm의 두께 및 400 mm의 직경을 가졌다.

경화 이후에, 생성된 휠(400 mm의 외측 직경 × 3.5 mm의 두께 × 40 mm 직경의 중심 홀의 치수를 가짐)을 절단을 위해 시험하였다. 습식 조건 하에서 80 미터/초의 주변방향 작업 표면 속도로 작동되는, 독일 카멘 소재의 헐스메탈로부터 트렌브리츠 SAH520LAB 고정식 절삭 장치를 사용하여 시험을 수행하였다. 냉각제는 실온에서 물이었다. 절단 시간을 모든 절단물에 대해 완전 절단 시에 6초로 측정하였다. G-비율을 절삭 휠의 수명 동안에 인덱스(index)로서 계산하였다. 특정 절단 속도는 2 ㎠/초이었다.

두 가지의 재료에 대한 절삭 작업 중에 시험을 수행하였고, 하나의 재료는 치수 50×50×5 mm를 갖는 모가 난 L 단면에서 구조 스틸 ST52(재료 번호 1.0577)에 대한 것이고, 제2 재료는 직사각형 단면이 45×35 mm의 치수를 갖는 경화된 탄소 공구강(재료 번호 1.2842)에 대한 것이다.

구조 스틸 ST52에 대해, 결과들을 82.8 pbw 백색 알루미늄 산화물(비교예 A)을 포함하는 표준 휠에 대해 비교한다. 제1 연마제 그레인 조성물을 함유하는 휠(비교예 B)은 기준 연마제 그레인 조성물을 포함하는 휠에 비해 113%의 사용 수명 증가를 나타냈다. 모든 절단물은 거의 또는 전혀 버(burr)가 없는 깨끗한 표면을 나타냈다.

제2 시험 시리즈를 경화된 탄소 공구강에 대해 수행하였다. 제1 연마제 그레인 조성물을 함유하는 휠의 G-비율은 기준 연마제 그레인 조성물을 함유하는 휠에 대해 8%만큼 증가되었다. 제1 연마제 그레인 조성물을 함유하는 휠의 G-비율은 기준 연마제 그레인 조성물을 함유하는 휠에 대해 362%만큼 증가되었다. 모든 절단물은 재차 거의 또는 전혀 버가 없는 깨끗한 표면을 나타냈다.

비교 시험

국제 출원 일자가 2011년 2월 22일인 PCT 국제 출원 제PCT/US2011/025696호의 실시예 1 내지 21 또는 비교예 A 내지 M에서의 절차에 따라서 필라멘트 금속성 스와프의 형성이 관찰되지 않았다.

본 명세서에서 주어진 모든 실시예는 달리 표시되지 않는다면 비제한적인 것으로 간주되는 것이다. 본 발명의 다양한 수정 및 변경이 본 발명의 범주 및 사상을 벗어나지 않고도 당업자에 의해 행해질 수 있으며, 본 발명이 본 명세서에 기술된 예시적인 실시 형태로 부당하게 제한되지 않는다는 것을 잘 알 것이다.

Claims (14)

- 공작물을 연마하는 방법으로서,

150 밀리미터 이상의 직경을 갖는 회전식 접합된 연마 휠을 제공하는 단계와,

금속성 공작물과 회전식 접합된 연마 휠을 접촉시켜, 공작물이 연마되면서 금속성 스와프가 동시에 형성되는 단계를 포함하며,

접합된 연마 휠은 결합제 내에 보유된 성형된 세라믹 연마 입자를 포함하고, 성형된 세라믹 연마 입자는 알파 알루미나를 포함하며, 성형된 세라믹 연마 입자는 정밀하게 성형된 절두 삼각형 피라미드를 포함하고,

금속성 공작물은 500℃ 미만의 벌크 온도를 가지며, 금속성 스와프의 20 중량% 이상은 3 밀리미터 이상의 길이를 갖는 필라멘트 금속성 스와프인,

공작물을 연마하는 방법. - 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201161531668P | 2011-09-07 | 2011-09-07 | |

| US61/531,668 | 2011-09-07 | ||

| PCT/US2012/052677 WO2013036402A1 (en) | 2011-09-07 | 2012-08-28 | Method of abrading a workpiece |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20140071403A KR20140071403A (ko) | 2014-06-11 |

| KR101951506B1 true KR101951506B1 (ko) | 2019-02-22 |

Family

ID=47832503

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020147008717A KR101951506B1 (ko) | 2011-09-07 | 2012-08-28 | 공작물을 연마하는 방법 |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US9662766B2 (ko) |

| EP (1) | EP2753457B1 (ko) |

| JP (1) | JP6049727B2 (ko) |

| KR (1) | KR101951506B1 (ko) |

| CN (1) | CN103764348B (ko) |

| BR (1) | BR112014005244A2 (ko) |

| CA (1) | CA2847807C (ko) |

| MX (1) | MX350058B (ko) |

| RU (1) | RU2586181C2 (ko) |

| WO (1) | WO2013036402A1 (ko) |

Families Citing this family (54)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| BR112013016734A2 (pt) | 2010-12-31 | 2019-09-24 | Saint Gobain Ceramics | partículas abrasivas com formas particulares e métodos de deformação de tais partículas |

| US8986409B2 (en) | 2011-06-30 | 2015-03-24 | Saint-Gobain Ceramics & Plastics, Inc. | Abrasive articles including abrasive particles of silicon nitride |

| WO2013003831A2 (en) | 2011-06-30 | 2013-01-03 | Saint-Gobain Ceramics & Plastics, Inc. | Liquid phase sintered silicon carbide abrasive particles |

| US9517546B2 (en) | 2011-09-26 | 2016-12-13 | Saint-Gobain Ceramics & Plastics, Inc. | Abrasive articles including abrasive particulate materials, coated abrasives using the abrasive particulate materials and methods of forming |

| CN104114327B (zh) | 2011-12-30 | 2018-06-05 | 圣戈本陶瓷及塑料股份有限公司 | 复合成型研磨颗粒及其形成方法 |

| EP3517245B1 (en) | 2011-12-30 | 2023-12-13 | Saint-Gobain Ceramics & Plastics Inc. | Shaped abrasive particle and method of forming same |

| CN104114664B (zh) | 2011-12-30 | 2016-06-15 | 圣戈本陶瓷及塑料股份有限公司 | 形成成型研磨颗粒 |

| CA2987793C (en) | 2012-01-10 | 2019-11-05 | Saint-Gobain Ceramics & Plastics, Inc. | Abrasive particles having complex shapes and methods of forming same |

| WO2013106602A1 (en) | 2012-01-10 | 2013-07-18 | Saint-Gobain Ceramics & Plastics, Inc. | Abrasive particles having particular shapes and methods of forming such particles |

| US9242346B2 (en) | 2012-03-30 | 2016-01-26 | Saint-Gobain Abrasives, Inc. | Abrasive products having fibrillated fibers |

| US9771504B2 (en) | 2012-04-04 | 2017-09-26 | 3M Innovative Properties Company | Abrasive particles, method of making abrasive particles, and abrasive articles |

| KR101888347B1 (ko) | 2012-05-23 | 2018-08-16 | 생-고뱅 세라믹스 앤드 플라스틱스, 인코포레이티드 | 형상화 연마입자들 및 이의 형성방법 |

| BR112014032152B1 (pt) | 2012-06-29 | 2022-09-20 | Saint-Gobain Ceramics & Plastics, Inc | Partículas abrasivas tendo formatos particulares e artigos abrasivos |

| CN104822494B (zh) | 2012-10-15 | 2017-11-28 | 圣戈班磨料磨具有限公司 | 具有特定形状的磨粒以及形成这种粒子的方法 |

| WO2014070468A1 (en) | 2012-10-31 | 2014-05-08 | 3M Innovative Properties Company | Shaped abrasive particles, methods of making, and abrasive articles including the same |

| WO2014106173A1 (en) | 2012-12-31 | 2014-07-03 | Saint-Gobain Ceramics & Plastics, Inc. | Particulate materials and methods of forming same |

| CN107685296B (zh) | 2013-03-29 | 2020-03-06 | 圣戈班磨料磨具有限公司 | 具有特定形状的磨粒、形成这种粒子的方法及其用途 |

| US20140378036A1 (en) * | 2013-06-25 | 2014-12-25 | Saint-Gobain Abrasives, Inc. | Abrasive article and method of making same |

| TW201502263A (zh) | 2013-06-28 | 2015-01-16 | Saint Gobain Ceramics | 包含成形研磨粒子之研磨物品 |

| WO2015048768A1 (en) | 2013-09-30 | 2015-04-02 | Saint-Gobain Ceramics & Plastics, Inc. | Shaped abrasive particles and methods of forming same |

| JP6290428B2 (ja) | 2013-12-31 | 2018-03-07 | サンーゴバン アブレイシブズ,インコーポレイティド | 成形研磨粒子を含む研磨物品 |

| US9771507B2 (en) | 2014-01-31 | 2017-09-26 | Saint-Gobain Ceramics & Plastics, Inc. | Shaped abrasive particle including dopant material and method of forming same |

| BR112016023880A2 (pt) | 2014-04-14 | 2017-08-15 | Saint Gobain Ceramics | artigo abrasivo incluindo partículas abrasivas moldadas |

| AU2015247826A1 (en) | 2014-04-14 | 2016-11-10 | Saint-Gobain Ceramics & Plastics, Inc. | Abrasive article including shaped abrasive particles |

| CN104002252B (zh) * | 2014-05-21 | 2016-06-01 | 华侨大学 | 超细磨料生物高分子柔性抛光膜及其制备方法 |

| WO2015184355A1 (en) | 2014-05-30 | 2015-12-03 | Saint-Gobain Abrasives, Inc. | Method of using an abrasive article including shaped abrasive particles |

| WO2016044158A1 (en) * | 2014-09-15 | 2016-03-24 | 3M Innovative Properties Company | Methods of making abrasive articles and bonded abrasive wheel preparable thereby |

| EP3209461A4 (en) | 2014-10-21 | 2018-08-22 | 3M Innovative Properties Company | Abrasive preforms, method of making an abrasive article, and bonded abrasive article |

| US9914864B2 (en) | 2014-12-23 | 2018-03-13 | Saint-Gobain Ceramics & Plastics, Inc. | Shaped abrasive particles and method of forming same |

| US9707529B2 (en) | 2014-12-23 | 2017-07-18 | Saint-Gobain Ceramics & Plastics, Inc. | Composite shaped abrasive particles and method of forming same |

| US9676981B2 (en) | 2014-12-24 | 2017-06-13 | Saint-Gobain Ceramics & Plastics, Inc. | Shaped abrasive particle fractions and method of forming same |

| CN107530865A (zh) * | 2015-03-21 | 2018-01-02 | 圣戈班磨料磨具有限公司 | 研磨工具及其形成方法 |

| WO2016161157A1 (en) | 2015-03-31 | 2016-10-06 | Saint-Gobain Abrasives, Inc. | Fixed abrasive articles and methods of forming same |

| TWI634200B (zh) | 2015-03-31 | 2018-09-01 | 聖高拜磨料有限公司 | 固定磨料物品及其形成方法 |

| JP2018516767A (ja) | 2015-06-11 | 2018-06-28 | サン−ゴバン セラミックス アンド プラスティクス,インコーポレイティド | 成形研磨粒子を含む研磨物品 |

| CN105234842B (zh) * | 2015-10-12 | 2019-01-08 | 长沙岱勒新材料科技股份有限公司 | 一种金刚石树脂磨具材料和金刚石树脂砂轮 |

| EP3374098A4 (en) | 2015-11-13 | 2019-07-17 | 3M Innovative Properties Company | METHOD FOR FORMSORTING SMALL GRINDING PARTICLES |

| KR102567777B1 (ko) * | 2015-11-13 | 2023-08-16 | 쓰리엠 이노베이티브 프로퍼티즈 컴파니 | 접합된 연마 용품 및 이를 제조하는 방법 |

| EP3173187A1 (de) * | 2015-11-25 | 2017-05-31 | HILTI Aktiengesellschaft | Tragbare, handgeführte trennschleifmaschine |

| EP3423235B1 (en) * | 2016-03-03 | 2022-08-24 | 3M Innovative Properties Company | Depressed center grinding wheel |

| EP3238879A1 (en) | 2016-04-25 | 2017-11-01 | 3M Innovative Properties Company | Resin bonded cut-off tool |

| EP4071224A3 (en) | 2016-05-10 | 2023-01-04 | Saint-Gobain Ceramics and Plastics, Inc. | Methods of forming abrasive articles |

| CN109563398A (zh) * | 2016-08-01 | 2019-04-02 | 3M创新有限公司 | 具有尖锐顶端的成形磨料颗粒 |

| EP4349896A2 (en) | 2016-09-29 | 2024-04-10 | Saint-Gobain Abrasives, Inc. | Fixed abrasive articles and methods of forming same |

| CN108262678B (zh) * | 2016-12-30 | 2021-01-01 | 上海新昇半导体科技有限公司 | 一种硅片研磨装置及其研磨方法 |

| US10563105B2 (en) | 2017-01-31 | 2020-02-18 | Saint-Gobain Ceramics & Plastics, Inc. | Abrasive article including shaped abrasive particles |

| US10759024B2 (en) | 2017-01-31 | 2020-09-01 | Saint-Gobain Ceramics & Plastics, Inc. | Abrasive article including shaped abrasive particles |

| US10865148B2 (en) | 2017-06-21 | 2020-12-15 | Saint-Gobain Ceramics & Plastics, Inc. | Particulate materials and methods of forming same |

| RU2679264C1 (ru) * | 2018-03-21 | 2019-02-06 | Федеральное государственное бюджетное образовательное учреждение высшего образования "Кубанский государственный технологический университет" (ФГБОУ ВО "КубГТУ") | Способ получения керамической пластины для режущего инструмента |

| EP3790942A1 (en) * | 2018-05-10 | 2021-03-17 | 3M Innovative Properties Company | Abrasive articles including soft shaped abrasive particles |

| JP2021534006A (ja) * | 2018-08-13 | 2021-12-09 | スリーエム イノベイティブ プロパティズ カンパニー | 構造化研磨物品及びそれを製造する方法 |

| JP7406322B2 (ja) | 2019-07-31 | 2023-12-27 | マニー株式会社 | 歯科用ダイヤモンドバー |

| KR20220116556A (ko) | 2019-12-27 | 2022-08-23 | 세인트-고바인 세라믹스 앤드 플라스틱스, 인크. | 연마 물품 및 이의 형성 방법 |

| CN113275953B (zh) * | 2021-06-11 | 2022-04-19 | 上海径驰精密工具有限公司 | 一种硬质合金切削刀具的抛光工艺 |

Family Cites Families (66)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US1910444A (en) | 1931-02-13 | 1933-05-23 | Carborundum Co | Process of making abrasive materials |

| US3041156A (en) | 1959-07-22 | 1962-06-26 | Norton Co | Phenolic resin bonded grinding wheels |

| US4314827A (en) | 1979-06-29 | 1982-02-09 | Minnesota Mining And Manufacturing Company | Non-fused aluminum oxide-based abrasive mineral |

| US4623364A (en) | 1984-03-23 | 1986-11-18 | Norton Company | Abrasive material and method for preparing the same |

| CA1254238A (en) | 1985-04-30 | 1989-05-16 | Alvin P. Gerk | Process for durable sol-gel produced alumina-based ceramics, abrasive grain and abrasive products |

| US4652275A (en) | 1985-08-07 | 1987-03-24 | Minnesota Mining And Manufacturing Company | Erodable agglomerates and abrasive products containing the same |

| US4770671A (en) | 1985-12-30 | 1988-09-13 | Minnesota Mining And Manufacturing Company | Abrasive grits formed of ceramic containing oxides of aluminum and yttrium, method of making and using the same and products made therewith |

| US4799939A (en) | 1987-02-26 | 1989-01-24 | Minnesota Mining And Manufacturing Company | Erodable agglomerates and abrasive products containing the same |

| US4881951A (en) | 1987-05-27 | 1989-11-21 | Minnesota Mining And Manufacturing Co. | Abrasive grits formed of ceramic containing oxides of aluminum and rare earth metal, method of making and products made therewith |

| AU604899B2 (en) | 1987-05-27 | 1991-01-03 | Minnesota Mining And Manufacturing Company | Abrasive grits formed of ceramic, impregnation method of making the same and products made therewith |

| CH675250A5 (ko) | 1988-06-17 | 1990-09-14 | Lonza Ag | |

| US5011508A (en) | 1988-10-14 | 1991-04-30 | Minnesota Mining And Manufacturing Company | Shelling-resistant abrasive grain, a method of making the same, and abrasive products |

| YU32490A (en) | 1989-03-13 | 1991-10-31 | Lonza Ag | Hydrophobic layered grinding particles |

| US4997461A (en) | 1989-09-11 | 1991-03-05 | Norton Company | Nitrified bonded sol gel sintered aluminous abrasive bodies |

| US5085671A (en) | 1990-05-02 | 1992-02-04 | Minnesota Mining And Manufacturing Company | Method of coating alumina particles with refractory material, abrasive particles made by the method and abrasive products containing the same |

| US5152917B1 (en) | 1991-02-06 | 1998-01-13 | Minnesota Mining & Mfg | Structured abrasive article |

| CN1021891C (zh) | 1991-05-14 | 1993-08-25 | 长春光学精密机械学院 | 机械密封环的研磨方法 |

| US5282875A (en) | 1992-03-18 | 1994-02-01 | Cincinnati Milacron Inc. | High density sol-gel alumina-based abrasive vitreous bonded grinding wheel |

| EP0651778B1 (en) | 1992-07-23 | 1998-05-06 | Minnesota Mining And Manufacturing Company | Shaped abrasive particles and method of making same |

| US5213591A (en) | 1992-07-28 | 1993-05-25 | Ahmet Celikkaya | Abrasive grain, method of making same and abrasive products |

| WO1994007809A1 (en) | 1992-09-25 | 1994-04-14 | Minnesota Mining And Manufacturing Company | Abrasive grain containing alumina and zirconia |

| US5435816A (en) | 1993-01-14 | 1995-07-25 | Minnesota Mining And Manufacturing Company | Method of making an abrasive article |

| US5549962A (en) * | 1993-06-30 | 1996-08-27 | Minnesota Mining And Manufacturing Company | Precisely shaped particles and method of making the same |

| SG64333A1 (en) | 1993-09-13 | 1999-04-27 | Minnesota Mining & Mfg | Abrasive article method of manufacture of same method of using same for finishing and a production tool |

| ES2130590T3 (es) | 1994-01-13 | 1999-07-01 | Minnesota Mining & Mfg | Articulo abrasivo, metodo para su fabricacion y aparato de abrasion. |

| FR2718380B3 (fr) * | 1994-04-12 | 1996-05-24 | Norton Sa | Meules abrasives. |

| US5645619A (en) | 1995-06-20 | 1997-07-08 | Minnesota Mining And Manufacturing Company | Method of making alpha alumina-based abrasive grain containing silica and iron oxide |

| US5975987A (en) | 1995-10-05 | 1999-11-02 | 3M Innovative Properties Company | Method and apparatus for knurling a workpiece, method of molding an article with such workpiece, and such molded article |

| US6475253B2 (en) | 1996-09-11 | 2002-11-05 | 3M Innovative Properties Company | Abrasive article and method of making |

| US5876470A (en) * | 1997-08-01 | 1999-03-02 | Minnesota Mining And Manufacturing Company | Abrasive articles comprising a blend of abrasive particles |

| US5946991A (en) | 1997-09-03 | 1999-09-07 | 3M Innovative Properties Company | Method for knurling a workpiece |

| US6458018B1 (en) * | 1999-04-23 | 2002-10-01 | 3M Innovative Properties Company | Abrasive article suitable for abrading glass and glass ceramic workpieces |

| US6277161B1 (en) | 1999-09-28 | 2001-08-21 | 3M Innovative Properties Company | Abrasive grain, abrasive articles, and methods of making and using the same |

| JP2001246566A (ja) * | 1999-12-28 | 2001-09-11 | Fujimi Inc | 研削用砥石およびその製造方法並びにそれを用いた研削方法 |

| AU2001296702A1 (en) * | 2000-10-16 | 2002-04-29 | 3M Innovative Properties Company | Method of making ceramic aggregate particles |

| RU2297397C2 (ru) | 2001-08-02 | 2007-04-20 | 3М Инновейтив Пропертиз Компани | Стеклокерамика |

| US6988937B2 (en) | 2002-04-11 | 2006-01-24 | Saint-Gobain Abrasives Technology Company | Method of roll grinding |

| US7044989B2 (en) | 2002-07-26 | 2006-05-16 | 3M Innovative Properties Company | Abrasive product, method of making and using the same, and apparatus for making the same |

| US7811496B2 (en) * | 2003-02-05 | 2010-10-12 | 3M Innovative Properties Company | Methods of making ceramic particles |

| US7491251B2 (en) | 2005-10-05 | 2009-02-17 | 3M Innovative Properties Company | Method of making a structured abrasive article |

| US20080155904A1 (en) * | 2006-12-31 | 2008-07-03 | 3M Innovative Properties Company | Method of abrading a metal workpiece |

| US8123828B2 (en) | 2007-12-27 | 2012-02-28 | 3M Innovative Properties Company | Method of making abrasive shards, shaped abrasive particles with an opening, or dish-shaped abrasive particles |

| US8034137B2 (en) * | 2007-12-27 | 2011-10-11 | 3M Innovative Properties Company | Shaped, fractured abrasive particle, abrasive article using same and method of making |

| US8628385B2 (en) * | 2008-12-15 | 2014-01-14 | Saint-Gobain Abrasives, Inc. | Bonded abrasive article and method of use |

| KR101691240B1 (ko) | 2008-12-17 | 2016-12-29 | 쓰리엠 이노베이티브 프로퍼티즈 컴파니 | 홈을 갖는 성형된 연마 입자 |

| US8142891B2 (en) | 2008-12-17 | 2012-03-27 | 3M Innovative Properties Company | Dish-shaped abrasive particles with a recessed surface |

| US8142532B2 (en) | 2008-12-17 | 2012-03-27 | 3M Innovative Properties Company | Shaped abrasive particles with an opening |

| US8142531B2 (en) | 2008-12-17 | 2012-03-27 | 3M Innovative Properties Company | Shaped abrasive particles with a sloping sidewall |

| US10137556B2 (en) | 2009-06-22 | 2018-11-27 | 3M Innovative Properties Company | Shaped abrasive particles with low roundness factor |

| KR101659078B1 (ko) * | 2009-09-02 | 2016-09-22 | 쓰리엠 이노베이티브 프로퍼티즈 캄파니 | 절삭 휠용 조성물 및 이를 이용한 절삭 휠 |

| US9447311B2 (en) | 2009-12-02 | 2016-09-20 | 3M Innovative Properties Company | Dual tapered shaped abrasive particles |

| JP5723383B2 (ja) | 2009-12-02 | 2015-05-27 | スリーエム イノベイティブ プロパティズ カンパニー | 被覆研磨物品を作製する方法及び被覆研磨物品 |

| US8480772B2 (en) | 2009-12-22 | 2013-07-09 | 3M Innovative Properties Company | Transfer assisted screen printing method of making shaped abrasive particles and the resulting shaped abrasive particles |

| US9180573B2 (en) * | 2010-03-03 | 2015-11-10 | 3M Innovative Properties Company | Bonded abrasive wheel |

| CA2797096C (en) | 2010-04-27 | 2018-07-10 | 3M Innovative Properties Company | Ceramic shaped abrasive particles, methods of making the same, and abrasive articles containing the same |

| US8551577B2 (en) | 2010-05-25 | 2013-10-08 | 3M Innovative Properties Company | Layered particle electrostatic deposition process for making a coated abrasive article |

| CN103025490B (zh) | 2010-08-04 | 2016-05-11 | 3M创新有限公司 | 相交平板成形磨粒 |

| US9039797B2 (en) | 2010-11-01 | 2015-05-26 | 3M Innovative Properties Company | Shaped abrasive particles and method of making |

| CN105713568B (zh) | 2010-11-01 | 2018-07-03 | 3M创新有限公司 | 用于制备成形陶瓷磨粒的激光法、成形陶瓷磨粒以及磨料制品 |

| JP5932845B2 (ja) | 2011-02-16 | 2016-06-08 | スリーエム イノベイティブ プロパティズ カンパニー | 静電研磨粒子コーティング装置及び方法 |

| US9776302B2 (en) | 2011-02-16 | 2017-10-03 | 3M Innovative Properties Company | Coated abrasive article having rotationally aligned formed ceramic abrasive particles and method of making |

| PL2697416T3 (pl) | 2011-04-14 | 2017-09-29 | 3M Innovative Properties Company | Artykuł ścierny z włókniny zawierający aglomeraty ukształtowanych ziaren ściernych wiązanych elastomerem |

| WO2013009484A2 (en) | 2011-07-12 | 2013-01-17 | 3M Innovative Properties Company | Method of making ceramic shaped abrasive particles, sol-gel composition, and ceramic shaped abrasive particles |

| EP3590657A1 (en) | 2011-09-07 | 2020-01-08 | 3M Innovative Properties Company | Bonded abrasive article |

| JP6099660B2 (ja) | 2011-11-09 | 2017-03-22 | スリーエム イノベイティブ プロパティズ カンパニー | 複合研磨ホイール |

| WO2014070468A1 (en) | 2012-10-31 | 2014-05-08 | 3M Innovative Properties Company | Shaped abrasive particles, methods of making, and abrasive articles including the same |

-

2012

- 2012-08-28 JP JP2014529763A patent/JP6049727B2/ja not_active Expired - Fee Related

- 2012-08-28 EP EP12830108.2A patent/EP2753457B1/en active Active

- 2012-08-28 MX MX2014002680A patent/MX350058B/es active IP Right Grant

- 2012-08-28 WO PCT/US2012/052677 patent/WO2013036402A1/en active Application Filing

- 2012-08-28 RU RU2014108739/02A patent/RU2586181C2/ru not_active IP Right Cessation

- 2012-08-28 BR BR112014005244A patent/BR112014005244A2/pt not_active IP Right Cessation

- 2012-08-28 KR KR1020147008717A patent/KR101951506B1/ko active IP Right Grant

- 2012-08-28 US US14/343,237 patent/US9662766B2/en active Active

- 2012-08-28 CA CA2847807A patent/CA2847807C/en active Active

- 2012-08-28 CN CN201280043010.2A patent/CN103764348B/zh active Active

Also Published As

| Publication number | Publication date |

|---|---|

| RU2014108739A (ru) | 2015-10-20 |

| BR112014005244A2 (pt) | 2017-04-11 |

| JP6049727B2 (ja) | 2016-12-21 |

| EP2753457A4 (en) | 2015-04-08 |

| CA2847807A1 (en) | 2013-03-14 |

| EP2753457B1 (en) | 2016-09-21 |

| RU2586181C2 (ru) | 2016-06-10 |

| US20140287654A1 (en) | 2014-09-25 |

| CN103764348A (zh) | 2014-04-30 |

| MX350058B (es) | 2017-08-25 |

| US9662766B2 (en) | 2017-05-30 |

| JP2014528846A (ja) | 2014-10-30 |

| KR20140071403A (ko) | 2014-06-11 |

| CA2847807C (en) | 2019-12-03 |

| CN103764348B (zh) | 2017-12-29 |

| MX2014002680A (es) | 2014-04-14 |

| EP2753457A1 (en) | 2014-07-16 |

| WO2013036402A1 (en) | 2013-03-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101951506B1 (ko) | 공작물을 연마하는 방법 | |

| JP7092435B2 (ja) | 凹状中央研削ホイール | |

| KR101832002B1 (ko) | 접합된 연마 휠 | |

| CA2797096C (en) | Ceramic shaped abrasive particles, methods of making the same, and abrasive articles containing the same | |

| KR101951978B1 (ko) | 복합 연마 휠 | |

| KR101681341B1 (ko) | 경사진 측벽을 갖는 성형된 연마 입자 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant |