KR101539647B1 - 비정질 형성능을 가지는 결정질 합금, 그 제조방법, 스퍼터링용 합금타겟 및 그 제조방법 - Google Patents

비정질 형성능을 가지는 결정질 합금, 그 제조방법, 스퍼터링용 합금타겟 및 그 제조방법 Download PDFInfo

- Publication number

- KR101539647B1 KR101539647B1 KR1020130064923A KR20130064923A KR101539647B1 KR 101539647 B1 KR101539647 B1 KR 101539647B1 KR 1020130064923 A KR1020130064923 A KR 1020130064923A KR 20130064923 A KR20130064923 A KR 20130064923A KR 101539647 B1 KR101539647 B1 KR 101539647B1

- Authority

- KR

- South Korea

- Prior art keywords

- alloy

- amorphous

- ppm

- atom

- atomic

- Prior art date

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C16/00—Alloys based on zirconium

-

- C—CHEMISTRY; METALLURGY

- C23—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; CHEMICAL SURFACE TREATMENT; DIFFUSION TREATMENT OF METALLIC MATERIAL; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL; INHIBITING CORROSION OF METALLIC MATERIAL OR INCRUSTATION IN GENERAL

- C23C—COATING METALLIC MATERIAL; COATING MATERIAL WITH METALLIC MATERIAL; SURFACE TREATMENT OF METALLIC MATERIAL BY DIFFUSION INTO THE SURFACE, BY CHEMICAL CONVERSION OR SUBSTITUTION; COATING BY VACUUM EVAPORATION, BY SPUTTERING, BY ION IMPLANTATION OR BY CHEMICAL VAPOUR DEPOSITION, IN GENERAL

- C23C14/00—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material

- C23C14/22—Coating by vacuum evaporation, by sputtering or by ion implantation of the coating forming material characterised by the process of coating

- C23C14/34—Sputtering

Abstract

본 발명은 비정질 형성능을 가지면서도 열적 안정성이 비정질에 비해 현저하게 우수한 비정질 형성능을 가지는 결정질 합금 및 그 제조방법의 제공을 목적으로 한다. 또한 본 발명은 상기 결정질 합금을 이용하여 제조한 스퍼터링용 합금타겟 및 그 제조방법의 제공을 또 다른 목적으로 한다. 본 발명의 일 관점에 의하면, 비정질 형성능을 가지는, 네 금속원소 이상으로 이루어진 합금으로서, 상기 합금의 결정립 평균크기는 0.1㎛ 내지 5㎛ 범위에 있고, 상기 합금은 Al이 5원자% 내지 20원자%; Cu 및 Ni 중에서 선택된 어느 하나 이상이 15원자% 내지 40원자%; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti 및 Fe 중에서 선택되는 어느 하나 이상의 합이 8원자% 이하(0초과); P 및 S 중에서 선택된 적어도 하나 이상; 및 잔부가 Zr;으로 이루어진, 비정질 형성능을 가지는 결정질 합금이 제공된다.

Description

본 발명은 비정질 형성능을 가지는 4종 이상의 금속으로 이루어지며 열적, 기계적 안정성이 우수한 결정질 합금 및 이러한 결정질 합금으로 이루어진 스퍼터링용 합금타겟에 관한 것이다.

스퍼터링 공정은 음의 전압이 인가된 타겟에 아르곤 이온 등을 고속으로 충돌시켜 타겟원자를 이탈시켜 모재에 공급함으로써 모재의 표면에 박막을 형성하는 기술을 말한다. 이러한 스퍼터링 공정은 반도체 제조공정분야, MEMS 등과 같은 미세소자의 제조에는 물론 각종 공구, 금형, 자동차용 부품의 내마모 향상 등을 위한 코팅형성 분야에도 이용되고 있다.

스퍼터링을 이용하여 비정질상 박막 혹은 비정질상을 포함하는 나노복합박막을 제조할 경우, 비정질로 이루어진 타겟을 이용할 수 있다. 이러한 비정질 타겟은 비정질 형성능이 높은 다원계 금속합금으로 이루어 질 수 있으며, 이러한 비정질 타겟으로부터 이탈된 이종의 금속원소들은 모재 표면위에 비정질상을 가지는 합금박막을 형성할 수 있다.

그러나 이러한 비정질 타겟은 스퍼터링 과정에서 이온의 충돌로 인해 온도가 증가되며, 이러한 온도증가로 인해 타겟의 표면 근처의 조직이 변화될 수 있다. 즉, 열적으로 불안정한 비정질상의 특성상, 타겟의 온도가 증가될 경우 타겟 표면에서 국부적인 결정화가 진행될 수 있다. 이러한 국부적인 결정화는 타겟의 부피변화 및 구조완화를 일으킬 수 있으며, 이로 인해 타겟의 취성이 증가되어 스퍼터링 공정 중에 타겟이 쉽게 파괴되는 결과를 초래할 수 있다. 공정 중에 타겟이 파괴 될 경우 제품생산에 치명적인 문제를 일으키게 되며, 따라서 스퍼터링 공정 중에 이러한 파괴가 일어나지 않은 안정적인 타겟을 확보하는 것이 매우 중요하다.

본 발명은 상기와 같은 문제점을 포함하여 여러 문제점들을 해결하기 위한 것으로서, 비정질 형성능을 가지면서도 열적 안정성이 비정질에 비해 현저하게 우수한 결정질 합금 및 그 제조방법의 제공을 목적으로 한다. 또한 본 발명은 상기 결정질 합금을 이용하여 제조한 스퍼터링용 합금타겟 및 그 제조방법의 제공을 또 다른 목적으로 한다. 그러나 이러한 과제는 예시적인 것으로, 이에 의해 본 발명의 범위가 한정되는 것은 아니다.

본 발명의 일 관점에 의하면, 비정질 형성능을 가지는 합금으로서, 상기 합금은 결정립 평균크기가 0.1 내지 5 범위에 있는 결정립이 균일하게 분포하는 결정질 합금이며, 상기 합금은 제1중량비의 황(S) 또는 제2중량비의 인(P)이 미량원소로 함유되며, Al이 5원자% 이상 20원자%; Cu 및 Ni 중에서 선택되는 어느 하나 이상이 15원자% 내지 40원자%; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti, Fe 중에서 선택되는 어느 하나 이상의 합이 8원자% 이하(0초과); 및 잔부가 Zr인 결정질 합금이며, 상기 제1중량비는 10ppm 내지 30ppm이며, 상기 제2중량비는 30ppm 내지 130ppm인, 비정질 형성능을 가지는 결정질 합금이 제공된다.

상기 비정질 형성능을 가지는 결정질 합금에서, 상기 제1중량비의 황(S) 또는 제2중량비의 인(P)은, 30ppm 내지 130ppm의 P일 수 있다.

상기 비정질 형성능을 가지는 결정질 합금에서, 상기 제1중량비의 황(S) 또는 제2중량비의 인(P)은, 10ppm 내지 30ppm의 S일 수 있다.

상기 비정질 형성능을 가지는 결정질 합금에서, 상기 제1중량비의 황(S) 또는 제2중량비의 인(P)은, 30ppm 내지 130ppm의 P 및 10ppm 내지 30ppm의 S일 수 있다.

상기 비정질 형성능을 가지는 합금에서, 상기 합금의 용탕을 104K/sec~106K/sec 범위의 냉각속도로 주조시 비정질구조를 얻을 수 있는 주조리본의 임계주조두께가 20㎛ 내지 100㎛ 범위에 있을 수 있다.

상기 비정질 형성능을 가지는 결정질 합금에서, 상기 결정질 합금의 결정립 평균크기는 0.3㎛ 내지 0.5㎛ 범위에 있을 수 있다.

본 발명의 또 다른 관점에 의하면, 상술한 결정질 합금으로 이루어진 스퍼터링용 합금타겟이 제공될 수 있다.

본 발명의 또 다른 관점에 의하면, 비정질 형성능을 가지는 비정질 합금 또는 나노결정질 합금을 상기 비정질 합금 또는 나노결정질 합금의 결정화 개시온도 이상 용융온도 미만의 온도범위에서 가열하여 결정립의 평균크기가 0.1 내지 5 범위가 되도록 제어하는 단계를 포함하고, 상기 비정질 합금 또는 나노결정질 합금은 Al이 5원자% 이상 20원자%; Cu 및 Ni 중에서 선택되는 어느 하나 이상이 15원자% 내지 40원자%; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti, Fe 중에서 선택되는 어느 하나 이상의 합이 8원자% 이하(0초과); 및 잔부가 Zr으로 이루어진 용탕에 제1중량비 보다 많은 황(S) 또는 제2중량비 보다 많은 인(P)을 미량원소로서 투입함으로써 형성하되, 상기 제1중량비의 황(S) 또는 상기 제2중량비의 인(P)을 미량원소로 함유하고, Al이 5원자% 이상 20원자%; Cu 및 Ni 중에서 선택되는 어느 하나 이상이 15원자% 내지 40원자%; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti, Fe 중에서 선택되는 어느 하나 이상의 합이 8원자% 이하(0초과); 및 잔부가 Zr인 합금이며, 상기 제1중량비는 10ppm 내지 30ppm이며, 상기 제2중량비는 30ppm 내지 130ppm이며, 상기 용탕을 104K/sec~106K/sec 범위의 냉각속도로 주조시 비정질구조를 얻을 수 있는 주조리본의 임계주조두께가 20 내지 100 범위에 있는,비정질 형성능을 가지는 결정질 합금의 제조방법이 제공된다.

상기 비정질 형성능을 가지는 결정질 합금 제조방법에서, 상기 제1중량비의 황(S) 또는 상기 제2중량비의 인(P)은, 30ppm 내지 130ppm의 P일 수 있다.

상기 비정질 형성능을 가지는 결정질 합금 제조방법에서, 상기 제1중량비의 황(S) 또는 상기 제2중량비의 인(P)은, 10ppm 내지 30ppm의 S일 수 있다.

상기 비정질 형성능을 가지는 결정질 합금 제조방법에서, 상기 제1중량비의 황(S) 또는 상기 제2중량비의 인(P)은, 30ppm 내지 130ppm의 P 및 10ppm 내지 30ppm의 S일 수 있다.

상기 비정질 형성능을 가지는 결정질 합금 제조방법에서, 상기 결정립의 평균크기가 0.3㎛ 내지 0.5㎛ 범위가 되도록 제어될 수 있다.

본 발명의 또 다른 관점에 따르면, 비정질 형성능을 가지는 비정질 합금 또는 나노결정질 합금을 복수개로 준비하는 단계; 및

상기 복수개의 비정질 합금 또는 나노결정질 합금을 상기 비정질 합금 또는 나노결정질 합금의 결정화 개시온도 이상 용융온도 미만의 온도범위에서 열가압하여 결정립의 평균크기가 0.1 내지 5 범위를 가지는 결정질 합금을 제조하는 단계; 를 포함하며, 상기 비정질 합금 또는 나노결정질 합금은 Al이 5원자% 이상 20원자%; Cu 및 Ni 중에서 선택되는 어느 하나 이상이 15원자% 내지 40원자%; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti, Fe 중에서 선택되는 어느 하나 이상의 합이 8원자% 이하(0초과); 및 잔부가 Zr으로 이루어진 용탕에 제1중량비 보다 많은 황(S) 또는 제2중량비 보다 많은 인(P)을 미량원소로서 투입함으로써 형성하되, 상기 제1중량비의 황(S) 또는 상기 제2중량비의 인(P)을 미량원소로 함유하고, Al이 5원자% 이상 20원자%; Cu 및 Ni 중에서 선택되는 어느 하나 이상이 15원자% 내지 40원자%; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti, Fe 중에서 선택되는 어느 하나 이상의 합이 8원자% 이하(0초과); 및 잔부가 Zr인 합금이며, 상기 제1중량비는 10ppm 내지 30ppm이며, 상기 제2중량비는 30ppm 내지 130ppm이며,상기 용탕을 104K/sec~106K/sec 범위의 냉각속도로 주조시 비정질구조를 얻을 수 있는 주조리본의 임계주조두께가 20 내지 100 범위에 있는,스퍼터링용 합금타겟의 제조방법이 제공된다.

상기 복수개의 비정질 합금 또는 나노결정질 합금을 상기 비정질 합금 또는 나노결정질 합금의 결정화 개시온도 이상 용융온도 미만의 온도범위에서 열가압하여 결정립의 평균크기가 0.1 내지 5 범위를 가지는 결정질 합금을 제조하는 단계; 를 포함하며, 상기 비정질 합금 또는 나노결정질 합금은 Al이 5원자% 이상 20원자%; Cu 및 Ni 중에서 선택되는 어느 하나 이상이 15원자% 내지 40원자%; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti, Fe 중에서 선택되는 어느 하나 이상의 합이 8원자% 이하(0초과); 및 잔부가 Zr으로 이루어진 용탕에 제1중량비 보다 많은 황(S) 또는 제2중량비 보다 많은 인(P)을 미량원소로서 투입함으로써 형성하되, 상기 제1중량비의 황(S) 또는 상기 제2중량비의 인(P)을 미량원소로 함유하고, Al이 5원자% 이상 20원자%; Cu 및 Ni 중에서 선택되는 어느 하나 이상이 15원자% 내지 40원자%; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti, Fe 중에서 선택되는 어느 하나 이상의 합이 8원자% 이하(0초과); 및 잔부가 Zr인 합금이며, 상기 제1중량비는 10ppm 내지 30ppm이며, 상기 제2중량비는 30ppm 내지 130ppm이며,상기 용탕을 104K/sec~106K/sec 범위의 냉각속도로 주조시 비정질구조를 얻을 수 있는 주조리본의 임계주조두께가 20 내지 100 범위에 있는,스퍼터링용 합금타겟의 제조방법이 제공된다.

삭제

상기 스퍼터링용 합금타겟의 제조방법에서, 상기 제1중량비의 황(S) 또는 상기 제2중량비의 인(P)은, 30ppm 내지 130ppm의 P일 수 있다.

상기 비정질 형성능을 가지는 결정질 합금 제조방법에서, 상기 제1중량비의 황(S) 또는 상기 제2중량비의 인(P)은, 10ppm 내지 30ppm의 S일 수 있다.

상기 비정질 형성능을 가지는 결정질 합금 제조방법에서, 상기 제1중량비의 황(S) 또는 상기 제2중량비의 인(P)은, 30ppm 내지 130ppm의 P 및 10ppm 내지 30ppm의 S일 수 있다.

이때 상기 결정립의 평균크기는 0.3㎛ 내지 0.5㎛ 범위를 가질 수 있다.

상기 스퍼터링용 합금타겟의 제조방법에서, 상기 비정질 합금 또는 나노결정질 합금은 비정질 합금리본 또는 나노결정질 합금리본일 수 있다.

상기 스퍼터링용 합금타겟의 제조방법에서, 상기 비정질 합금리본 또는 나노결정질 합금리본은, 상기 네 금속원소 이상이 용해된 용탕을 준비하는 단계; 상기 용탕에 상기 P 및 S 중에서 선택된 적어도 하나 이상을 첨가하는 단계; 및 상기 상기 P 및 S 중에서 선택된 적어도 하나 이상이 첨가된 상기 용탕을 회전하는 롤에 투입하는 단계;를 포함하는 멜트스피닝법에 의해 제조될 수 있다.

본 발명의 실시예들을 따를 경우, 타겟의 열적/기계적 안정성이 크게 향상되어 스퍼터링 과정 중에 타겟이 갑작스럽게 파괴되는 현상이 일어나지 않아 안정적으로 스퍼터링 공정을 수행할 수 있다. 또한 매우 균일한 미세조직을 가지게 되므로 타겟을 구성하는 다성분의 스퍼터링율(sputtering yield) 차이에 기인한 타겟조성과 박막조성간의 조성 편차를 근소하게 하는 효과가 있으며, 박막의 두께에 따른 조성균일성을 확보할 수 있는 효과가 있다. 물론 이러한 효과에 의해 본 발명의 범위가 한정되는 것은 아니다.

도 1은 본 발명의 일 실시예를 따르는 비정질 형성능을 가지는 합금에서 P 및/또는 S의 함유량을 도해하는 그래프이다.

도 2a 본 발명의 일 실시예에 따른 포일 형태의 비정질 합금리본의 사진이며, 2b는 타겟제조를 위한 적층체 사진이다.

도 3a 및 도 3b는 본 발명의 일 실시예에 따른 포일 형태의 비정질 합금리본을 적층한 후 소결한 합금타겟의 사진들이다.

도 4a는 조성 Zr64.4Al12Co3Cu20.6를 가지는 합금타겟에서 P를 첨가하기 전의 미세조직을 나타내는 사진이다.

도 4b는 P를 첨가한 조성 Zr64.4Al12Co3Cu20.6를 가지는 합금타겟의 미세조직을 나타내는 사진이다.

도 4c는 S 및 P를 첨가한 조성 Zr64.4Al12Co3Cu20.6를 가지는 합금타겟의 미세조직을 나타내는 사진이다.

도 5는 본 발명의 다른 실시예에 따른 나노구조복합 박막의 제조에 이용된 스퍼터링 장치의 개략도이다.

도 6a 및 도 6b는 표 1의 실시예 P3의 조성(Zr64.4Al12Co3Cu20.6)을 가지는 합금타겟을 이용하여 스퍼터링된 박막의 단면에 대한 SEM 사진이다.

도 7은 다른 실시예에 따른 다양한 조성을 가지는 나노결정질 합금타겟을 이용한 반응성 스퍼터링에 의해 성막된 박막들을 나노 인덴테이션 방법으로 측정한 경도(Hardness) 및 탄성계수(Elastic Modulus)가 나타낸 그래프이다.

도 8 및 도 9는 본 발명의 다른 실시예에 의한 합금타겟을 이용하여 스퍼터링법으로 성막된 박막의 마찰시험 결과를 도해한 그래프이다.

도 10 및 도 11은 표 1에 개시된 조성(실시예 P3)을 가진 합금타겟을 이용하여 스퍼터링법으로 성막된 박막의 마찰시험 결과를 도해한 그래프이다.

도 12는 본 발명의 다른 실시예에 따른 합금타겟을 이용하여 스퍼터링된 나노구조복합 박막의 XRD 분석결과를 도해하는 그래프이다.

도 13은 본 발명의 다른 실시예에 따른 합금타겟을 이용하여 스퍼터링된 나노구조복합 박막의 마모 트랙(wear track)을 분석한 EPMA 분석시편의 사진이다.

도 14에서 본 발명의 다른 실시예에 따른 합금타겟을 이용하여 스퍼터링된 나노구조복합 박막의 마모 트랙(wear track)을 EPMA를 이용한 분석결과이다.

도 15a는 본 발명의 다른 실시예에 따른 합금타겟을 이용하여 스퍼터링된 나노구조복합 박막의 마찰시험 전의 시편에 대한 XPS 분석결과를 나타낸 그래프이다.

도 15b는 본 발명의 다른 실시예에 따른 합금타겟을 이용하여 스퍼터링된 나노구조복합 박막의 마찰시험 후의 시편에 대한 XPS 분석결과를 나타낸 그래프이다.

도 2a 본 발명의 일 실시예에 따른 포일 형태의 비정질 합금리본의 사진이며, 2b는 타겟제조를 위한 적층체 사진이다.

도 3a 및 도 3b는 본 발명의 일 실시예에 따른 포일 형태의 비정질 합금리본을 적층한 후 소결한 합금타겟의 사진들이다.

도 4a는 조성 Zr64.4Al12Co3Cu20.6를 가지는 합금타겟에서 P를 첨가하기 전의 미세조직을 나타내는 사진이다.

도 4b는 P를 첨가한 조성 Zr64.4Al12Co3Cu20.6를 가지는 합금타겟의 미세조직을 나타내는 사진이다.

도 4c는 S 및 P를 첨가한 조성 Zr64.4Al12Co3Cu20.6를 가지는 합금타겟의 미세조직을 나타내는 사진이다.

도 5는 본 발명의 다른 실시예에 따른 나노구조복합 박막의 제조에 이용된 스퍼터링 장치의 개략도이다.

도 6a 및 도 6b는 표 1의 실시예 P3의 조성(Zr64.4Al12Co3Cu20.6)을 가지는 합금타겟을 이용하여 스퍼터링된 박막의 단면에 대한 SEM 사진이다.

도 7은 다른 실시예에 따른 다양한 조성을 가지는 나노결정질 합금타겟을 이용한 반응성 스퍼터링에 의해 성막된 박막들을 나노 인덴테이션 방법으로 측정한 경도(Hardness) 및 탄성계수(Elastic Modulus)가 나타낸 그래프이다.

도 8 및 도 9는 본 발명의 다른 실시예에 의한 합금타겟을 이용하여 스퍼터링법으로 성막된 박막의 마찰시험 결과를 도해한 그래프이다.

도 10 및 도 11은 표 1에 개시된 조성(실시예 P3)을 가진 합금타겟을 이용하여 스퍼터링법으로 성막된 박막의 마찰시험 결과를 도해한 그래프이다.

도 12는 본 발명의 다른 실시예에 따른 합금타겟을 이용하여 스퍼터링된 나노구조복합 박막의 XRD 분석결과를 도해하는 그래프이다.

도 13은 본 발명의 다른 실시예에 따른 합금타겟을 이용하여 스퍼터링된 나노구조복합 박막의 마모 트랙(wear track)을 분석한 EPMA 분석시편의 사진이다.

도 14에서 본 발명의 다른 실시예에 따른 합금타겟을 이용하여 스퍼터링된 나노구조복합 박막의 마모 트랙(wear track)을 EPMA를 이용한 분석결과이다.

도 15a는 본 발명의 다른 실시예에 따른 합금타겟을 이용하여 스퍼터링된 나노구조복합 박막의 마찰시험 전의 시편에 대한 XPS 분석결과를 나타낸 그래프이다.

도 15b는 본 발명의 다른 실시예에 따른 합금타겟을 이용하여 스퍼터링된 나노구조복합 박막의 마찰시험 후의 시편에 대한 XPS 분석결과를 나타낸 그래프이다.

이하, 첨부된 도면들을 참조하여 본 발명의 실시예를 상세히 설명하면 다음과 같다. 그러나 본 발명은 이하에서 개시되는 실시예에 한정되는 것이 아니라 서로 다른 다양한 형태로 구현될 수 있는 것으로, 이하의 실시예는 본 발명의 개시가 완전하도록 하며, 통상의 지식을 가진 자에게 발명의 범주를 완전하게 알려주기 위해 제공되는 것이다. 또한 설명의 편의를 위하여 도면에서는 구성 요소들이 그 크기가 과장 또는 축소될 수 있다.

본 발명을 따르는 결정질 합금은 비정질 형성능(glass forming ability)을 가지는 4 이상의 금속원소로 이루어진 비정질 합금 또는 나노결정질 합금을 그 비정질 합금 또는 나노결정질 합금의 결정화 개시온도 이상 용융온도 미만의 온도범위에서 가열함으로써 구현할 수 있다. 이러한 비정질 합금의 경우에는 가열과정에서 결정화가 일어난 후 결정립 성장과정을 거치게 되며, 나노결정질 합금의 경우에는 나노결정립의 성장이 일어나게 된다. 이때 가열 조건은 상기 합금타겟의 결정립평균크기가 0.1㎛ 내지 5㎛ 범위, 엄격하게는 0.1㎛ 내지 1㎛, 더욱 엄격하게는 0.1㎛ 내지 0.5㎛, 더욱 더 엄격하게는 0.3㎛ 내지 0.5㎛의 범위를 갖도록 제어될 수 있다.

본 발명에서 결정화 개시온도란 비정질 상태에 있던 합금이 결정화가 시작되는 온도로서 특정한 합금조성에 따라 고유의 값을 갖는다. 따라서 나노결정질 합금의 결정화 개시온도는 상기 나노결정질 합금과 동일한 조성을 가지는 비정질 합금이 결정화가 되기 시작한 온도로 정의될 수 있다.

상기 비정질 합금은 실질적으로 특정한 결정구조를 가지지 않으며 X-선 회절패턴이 특정한 브래그각도에서 뚜렷한 결정 피크(sharp peak)를 보이지 않고 넓은 각도 범위에서 브로드 피크(broad peak)가 관찰되는 상을 가진 금속합금체를 의미할 수 있다. 또한 상기 나노결정질 합금은 결정립의 평균크기가 100nm 미만인 금속합금체를 의미할 수 있다.

비정질 형성능이란 특정조성의 합금이 어느 정도의 냉각속도까지 용이하게 비정질화가 될 수 있는지를 나타내는 상대적인 척도를 의미한다. 일반적으로 주조를 통해 비정질 합금을 형성하기 위해서는 일정 수준 이상의 빠른 냉각속도를 필요로 하며, 응고속도가 상대적으로 느린 주조방법(예를 들어 구리금형주조법)으로 사용할 경우 비정질 형성 조성범위가 줄어들게 되는 반면, 회전하는 구리 롤에 용융합금을 떨어뜨려 리본이나 선재로 응고시키는 멜트스피닝(melt spinning)과 같은 급속응고법은 104 K/sec ~ 106 K/sec 이상의 극대화된 냉각속도를 얻을 수 있어서 비정질을 형성할 수 있는 조성범위가 확대되게 된다. 따라서 특정조성이 어느 정도의 비정질 형성능을 갖고 있는지에 대한 평가는 일반적으로 주어진 급속냉각공정의 냉각속도에 따라 상대적인 값을 나타내는 특징을 가진다.

이러한 비정질 형성능은 합금조성과 냉각속도에 의존적이며, 일반적으로 냉각속도는 주조두께에 역비례[(냉각속도)∝(주조두께)-2〕하기 때문에 주조시 비정질을 얻을 수 있는 주조재의 임계두께를 평가함으로써 비정질 형성능을 상대적으로 정량화 할 수 있다. 예를 들어, 구리금형주조법에 의할 시, 비정질구조를 얻을 수 있는 주조재의 임계주조두께(봉상인 경우에는 지름)로 표시할 수 있다. 다른 예로서 멜트스피닝에 의해 리본 형성시, 비정질이 형성되는 리본의 임계두께로 표시할 수 있다.

본 발명에 있어서, 비정질 형성능을 가지는 합금의 의미는 상기 합금의 용탕을 104 K/sec ~ 106 K/sec 범위의 냉각속도로 주조시 20㎛ 내지 100㎛ 범위의 주조두께로 비정질리본을 얻을 수 있는 합금을 의미한다.

본 발명을 따르는 비정질 형성능을 가지는 합금은 4원소 이상의 다성분으로 구성되며, 주 원소간의 원자반경의 차이가 12%이상으로 크고, 주 원소간의 혼합열(heat of mixing)이 음의 값을 갖는 특징을 가진다.

본 발명의 일 실시예를 따르는 비정질 형성능을 가지는 4 이상의 금속원소는 Zr과; Al과; Cu 및 Ni 중에서 선택된 1종 이상; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti 및 Fe 중에서 선택되는 1종 이상; 일수 있다. 예를 들면, Zr, Al, Cr, Cu로 이루어진 4원계 합금, Zr, Al, Co, Cu로 이루어진 4원계 합금, Zr, Al, Sn, Cu로 이루어진 4원계 합금, Zr, Al, Fe, Cu로 이루어진 4원계 합금, 또는, Zr, Al, Co, NI, Cu로 이루어진 5원계 합금일 수 있다. 나아가, 본 발명의 일 실시예를 따르는 비정질 형성능을 가지는 합금은 P 및 S 중에서 선택된 적어도 하나 이상을 더 포함한다.

이때 상기 합금은 Al이 5원자% 내지 20원자%; Cu 및 Ni 중에서 선택된 어느 하나 이상이 15원자% 내지 40원자%; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti 및 Fe 중에서 선택되는 어느 하나 이상의 합이 8원자% 이하(0초과); P 및 S 중에서 선택된 적어도 하나 이상; 및 잔부가 Zr;으로 이루어진 것일 수 있다. 엄격하게는 상기 Al은 6원자% 내지 13원자% 범위를 가질 수 있고, 상기 Cu 및 Ni 중에서 선택된 하나 이상은 17원자% 내지 30원자% 범위를 가질 수 있고, 상기 Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti 및 Fe 중에서 선택되는 어느 하나 이상의 합이 5원자% 이하(0초과)의 범위를 가질 수 있다. 여기에서, 본 발명의 일 실시예를 따르는 비정질 형성능을 가지는 합금은, 도 1과 같이, 30ppm 내지 130ppm의 P를 포함할 수 있다. 또는, 본 발명의 일 실시예를 따르는 비정질 형성능을 가지는 합금은, 도 1과 같이, 10ppm 내지 30ppm의 S를 포함할 수 있다. 또는, 본 발명의 일 실시예를 따르는 비정질 형성능을 가지는 합금은, 도 1과 같이, 30ppm 내지 130ppm의 P 및 10ppm 내지 30ppm의 S를 포함할 수 있다.

이러한 본 발명을 따르는 결정질 합금은 동일조성의 비정질 합금에 비해 매우 우수한 열적 안정성을 가진다. 즉, 비정질 합금의 경우 열적 불안정성으로 인해 외부에서 전달된 열에너지에 의해 국부적으로 부분 결정화가 일어나면서 나노결정질이 국부적으로 형성된다. 이러한 국부적인 결정화는 비정질 합금의 구조완화 현상에 의해 취약해지며 파괴인성이 감소하게 된다.

그러나 본 발명을 따르는 결정질 합금과 같이, 비정질 합금 또는 나노결정질 합금으로부터 결정화 및/또는 결정립성장을 통해 그 결정립 크기가 제어된 합금은 외부에서 열이 가해지더라도 미세조직의 큰 변화를 보이지 않으며, 따라서 종래의 비정질 합금 또는 나노결정질 합금이 가지는 열적, 기계적 불안전성에 기인한 파괴가 나타나지 않는다.

이러한 본 발명의 실시예들을 따르는 결정질 합금은 열적 안정성이 필요한 분야에 성공적으로 적용될 수 있으며, 일예로서 스퍼터링용 타겟에 적용될 수 있다.

물론, 이와는 달리, 비반응성 스퍼터링 또는 반응성 스퍼터링을 통해 비정질 박막 또는 나노복합 박막을 형성하기 위하여, 비정질 형성능을 가진 복수의 금속원소로 이루어진 비정질 합금타겟이 이용될 수도 있다. 스퍼터링 타겟의 경우 공정 중에 플라즈마로부터 가속되는 이온이 계속 충돌하게 되며, 이로 인해 스퍼터링 타겟은 공정 중에 필연적으로 온도가 상승하게 된다. 스퍼터링 타겟이 비정질로 이루어진 경우, 스퍼터링 과정 중에 온도상승에 따른 타겟 표면에서의 국부적 결정화가 진행될 수 있으며, 이러한 국부적 결정화는 타겟의 취성을 증가시켜 스퍼터링 공정 중에 타겟이 쉽게 파괴되는 결과를 초래할 수 있다.

반면, 본 발명에 의한 결정질 합금으로 이루어진 스퍼터링 타겟은 열처리에 의해 제어된 특정한 크기범위를 가지는 결정립이 균일하게 분포하는 미세조직을 가지므로 열적/기계적 안정성이 크게 향상되어 스퍼터링 중에 발생되는 타겟의 온도상승에도 국부적인 조직의 변화가 나타나지 않으며, 따라서 상술한 것과 같은 기계적 불안정성이 나타나지 않는다. 따라서 본 발명의 결정질 합금타겟의 경우에는 스퍼터링을 이용하여 비정질 박막 또는 나노복합 박막을 안정적으로 형성하는데 이용 될 수 있다.

이하에서는 본 발명의 결정질 합금을 이용하여 스퍼터링용 합금타겟을 제조하는 방법에 대해 예시적으로 설명한다.

본 발명의 결정질 합금으로 이루어진 스퍼터링용 합금은 상술한 비정질 합금 또는 나노결정질 합금을 실제 사용되는 스퍼터링 타겟과 유사한 크기 및 형상으로 주조하여 형성된 것일 수 있으며, 이렇게 주조된 비정질 합금 또는 나노결정질 합금을 열처리 즉, 어닐링(annealing)을 통해 결정화 내지는 결정립을 성장시킴으로써 결정질 합금타겟을 제조할 수 있다.

또 다른 방법으로는 상술한 비정질 합금 또는 나노결정질 합금을 복수개로 준비하고, 이러한 복수개의 비정질 합금 또는 나노결정질 합금을 열가압하여 서로 결합시킴으로써 결정질 합금으로 이루어진 스퍼터링 타겟을 제조할 수 있다. 상기 열가압을 수행하는 동안 비정질 합금 또는 나노결정질 합금의 소성변형이 일어날 수 있다.

이때 상기 어닐링처리 또는 열가압은 비정질 합금 또는 나노결정질 합금의 결정화 개시온도 이상 용융온도 미만의 온도범위에서 수행된다. 결정화 개시온도는 특정 조성을 가지는 합금이 비정질 상태에서 결정질 상태로 상천이가 시작되는 온도로서 정의된다.

복수개로 준비되는 비정질 합금 또는 나노결정질 합금은 예를 들어, 비정질 합금분말 또는 나노결정질 합금분말일 수 있다. 이러한 합금분말들의 응집체를 소결금형에서 가압소결하여 결합시킴으로써 실제 타겟과 근사한 형상과 크기로 제조할 수 있다. 이 경우 가압소결은 상기 합금분말이 가지는 조성에서의 비정질 결정화 개시온도 이상 용융온도 미만의 온도범위에서 수행된다. 가열하는 과정 중에 비정질 합금분말의 응집체 또는 나노결정질 합금분말의 응집체는 서로 확산에 의해 결합되면서 결정화 및/또는 결정립성장이 일어나게 된다. 이때 결정화 또는 결정립성장 과정에서 결정립의 크기가 특정한 범위를 갖게 되도록 시간 및/또는 온도 등이 제어된다. 따라서 최종적으로 결정화 또는 결정립 성장된 합금은 상기 합금의 결정립 크기가 5㎛ 이하, 예를 들어 0.1㎛ 내지 5㎛ 범위, 엄격하게는 0.1㎛ 내지 1㎛ 범위, 더욱 엄격하게는 0.1㎛ 내지 0.5㎛ 범위, 더욱 더 엄격하게는 0.3㎛ 내지 0.5㎛의 범위를 가질 수 있다.

이때 상기 비정질 합금분말 또는 나노결정질 합금분말은 어토마이징법(automizing)에 의해 제조된 것일 수 있다. 구체적으로 비정질 형성능을 가지는 전술한 상기 원소들이 용해된 용탕을 준비하고 상기 용탕을 분출시키면서 아르곤 가스 등과 같은 불활성 가스를 상기 분출된 용탕에 분무함으로써 상기 용탕을 급냉시켜 합금분말을 형성하게 된다.

다른 예로서 복수개로 준비되는 비정질 합금 또는 나노결정질 합금은 비정질 합금리본 또는 나노결정질 합금리본 일 수 있다. 이러한 리본들을 복수개로 적층한 후 합금리본이 가지는 조성에서의 결정화 개시온도 이상 용융온도 미만의 온도범위에서 열가압 함으로써 결정질 합금으로 이루어진 타겟을 형성할 수 있다. 이 경우 가압처리 과정 중에 비정질 합금리본 적층체 또는 나노결정질 합금리본 적층체는 리본간의 상호확산에 의한 결합이 진행되면서 결정화 및/또는 결정립성장이 일어나게 된다. 한편 이러한 과정에서 적층된 합금리본 간의 적층계면은 상호확산에 의해 소멸될 수 있다.

이때 상기 비정질 합금리본 또는 나노결정질 합금리본은 멜트스피닝(melt spinning)과 같은 급속응고법(rapid solidification process)에 의해 제조된 것일 수 있다. 구체적으로 비정질 형성능을 가지는 전술한 상기 원소들이 용해된 용탕을 준비하고 상기 용탕을 고속으로 회전하는 롤 표면에 투입하여 급속응고시킴으로써 리본형상의 비정질 합금 또는 나노결정질 합금을 제조할 수 있다.

또 다른 예로서, 복수개로 준비되는 비정질 합금 또는 나노결정질 합금은 비정질 합금주조재 또는 나노결정질 합금주조재일 수 있다. 이때 비정질 합금주조재 또는 나노결정질 합금주조재는 봉상 또는 판상을 가질 수 있다. 이 경우 열가압처리 과정 중에 복수의 비정질 합금주조재가 적층된 적층체 또는 나노결정질 합금주조재가 적층된 적층체는 개별 합금주조재간의 상호확산에 의한 결합이 진행되면서, 결정화 및/또는 결정립성장이 일어나게 된다. 이때 합금주조재간의 계면은 상호확산에 의해 소멸될 수 있다.

이때 상기 비정질 합금주조재 또는 나노결정질 합금주조재는 높은 냉각능을 갖는 구리 등과 같은 금형에 상기 금형 내부와 외부와의 압력차를 이용하여 상기 금형의 내부에 상기 용탕을 주입하는 흡입법 또는 가압법을 이용하여 제조된 것일 수 있다. 예를 들어 구리금형주조법에 의할 시 비정질 형성능을 가지는 전술한 상기 원소가 용해된 용탕을 준비하고, 상기 용탕을 가압 또는 흡입시켜 노즐을 통해 고속으로 구리금형에 주입하여 급속응고시킴으로써 일정형상의 비정질 합금주조재 또는 나노결정질 합금주조재를 제조할 수 있다.

합금리본 혹은 합금주조재의 경우에도 합금분말에서와 마찬가지로 최종적으로 결정화된 합금은 상기 합금의 결정립 크기가 위에서 기술한 범위가 되도록 조절된다.

한편, 본 발명의 실시예들을 따르는 합금타겟을 이용한 스퍼터링에 의하여 나노구조복합 박막을 성막할 수 있다. 나노구조복합 박막은 5nm 내지 30nm의 범위, 엄격하게는 5nm 내지 10nm 범위의 결정립 크기에 해당하는 미세한 결정립을 가지며, 금속의 질화물상과 하나 이상의 금속상이 서로 혼합되어 있는 구조를 가지는 박막을 지칭할 수 있다. 나아가, 본 발명의 실시예들을 따르는 합금타겟을 이용한 스퍼터링에 의하여 형성된 나노구조복합 박막은 P 및 S 중에서 선택된 적어도 하나 이상을 더 포함할 수 있다.

나노구조복합 박막은 Zr 질화물의 결정구조를 나타내며, Al을 포함한 다른 금속원소들은 질화물의 형태로 Zr 질화물에 고용될 수도 있다. 이때 Zr 질화물은 ZrN을 포함한다. 예를 들어 Al의 경우 ZrN의 결정격자를 이루는 Zr의 자리의 일부를 치환함으로써 ZrN 내에 고용될 수 있다. 이 경우 Zr 및 Al을 포함하는 질화물은 ZrN과 AlN의 고용체를 의미할 수 있다. 나노구조복합 박막에서 금속의 질화물상은 나노수준의 결정립으로 이루어진 나노결정질 구조를 갖는다. 한편, 본 발명의 실시예에 있어서, Zr 질화물은 ZrN에만 한정되지 않으며, 공정변수의 변화에 따라 예를 들어 투입되는 질수의 유량 감소에 따라 Zr 질화물로서 Zr2N가 형성될 수도 있다.

한편 상기 금속상은 질화물을 구성하는 금속원소에 비해 질화물 형성능력이 더 낮은 금속원소를 포함할 수 있다. 나노구조복합 박막에서 금속의 질화물상은 나노수준의 결정립으로 이루어진 나노결정질 구조를 가지는 반면에, 금속상은 이러한 나노 결정립계에 미량 분포될 수 있다. 예를 들어 금속상은 수개의 원자 단위로 분포하며 특별한 결정구조를 이루지 못한 형태로 존재할 수 있다. 다만 이러한 금속상은 특정 영역에 집중적으로 분포하는 것이 아니라 박막 전체에 균일하게 분포하게 된다. 예를 들어, 상기 금속상은 Cu 및 Ni 중에서 선택되는 어느 하나 이상을 포함할 수 있다. 나아가, 본 발명의 실시예들을 따르는 합금타겟을 이용한 스퍼터링에 의하여 나노구조복합 박막은, Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti 및 Fe 중에서 선택되는 어느 하나 이상을 포함할 수 있으며, 이러한 원소들은 상대적으로 질화반응이 잘 일어나지 않아 금속상태로 존재할 수 있으며, 예를 들어, 나노 결정립의 경계 지역에 위치하거나 비정질 특성을 가지고서 존재할 수 있다.

결정질 합금타겟을 이용한 비반응성 스퍼터링으로 모재 상에 박막을 형성하는 경우, 상기 박막은 비정질 합금박막일 수 있다. 여기서 비반응성 스퍼터링은 스퍼터링 장치 내부로 의도적으로 결정질 합금타겟을 구성하는 물질과 반응성이 있는 가스를 도입하지 않고 불활성 가스, 예를 들어 Ar과 같은 가스만으로 스퍼터링을 수행하는 스퍼터링을 의미한다. 결정질 합금타겟은 비정질 형성능을 가지고 있으며, 따라서 스퍼터링과 같이 높은 냉각속도로 고상이 형성되는 프로세스에서는 비정질 합금 조직을 나타내게 된다. 이때 성막된 비정질 합금박막은 스퍼터링에 이용된 결정질 합금타겟의 조성과 근사한 조성을 가질 수 있다.

또한 상기 결정질 합금타겟을 이용한 반응성 스퍼터링으로 모재 상에 박막을 형성하는 경우, 상기 박막은 나노구조복합 박막을 가질 수 있다. 예를 들어 반응성 가스로서 질소가스(N2) 또는 질소(N)를 포함하는 가스, 예를 들어 NH3와 같은 가스를 스퍼터링 챔버 내부로 도입하면서 스퍼터링을 수행하는 경우 합금 내에서 질소와 반응성이 높은 Zr은 질소와 반응하여 Zr 질화물, 예를 들어 ZrN 또는 Zr2N을 형성할 수 있으며, 그 외의 원소들은 Zr 질화물에 고용되거나 금속상으로 존재할 수 있다. 이때 제조된 박막은 결정립이 나노수준의 미세한 크기, 예를 들어 5nm 내지 30nm, 나아가 5nm 내지 10nm의 범위를 가질 수 있다.

본 발명의 실시예들을 따르는 나노구조복합 박막은 경도가 높은 Zr 질화물과 상대적으로 탄성계수가 낮은 금속 합금이 박막 내에 혼합되어 있으면서 매우 미세한 나노수준의 결정립을 나타냄에 따라 높은 경도를 나타내면서도 금속 모재와의 탄성계수 차이가 크게 나지 않는 특징이 있다. 특히 종래에 비해 현저하게 개선된 저마찰 특성을 나타내게 되며, 이에 대해서는 후술하기로 한다.

나노구조복합 박막이 도포된 모재의 특성을 더욱 향상시키기 위해서 나노구조복합 박막의 하부, 즉 모재와 나노구조복합 박막의 사이에는 버퍼층(buffer layer)이 더 형성될 수 있다. 이때 버퍼층은, 예를 들어 나노구조복합 박막의 모재에 대한 접착력을 더욱 향상시키기 위한 접착층(adhesion layer)로서 기능할 수 있다. 또한, 다른 예로서 버퍼층은 모재와 나노구조복합 박막 사이의 응력을 이완시키기 위한 응력이완층이 될 수 있으며, 또 다른 예로서 내식성을 향상시키기 위한 내식층이 될 수도 있다. 그러나 이에 한정되지 않으며 박막의 구조적인 측면에서 나노구조복합 박막과 모재 사이에 개재될 수 있는 층을 모두 지칭한다.

이러한 버퍼층으로는 상술한 결정질 합금타겟을 이용하여 성막한 비정질 합금박막이 이용될 수 있다. 구체적으로 스퍼터링 챔버 내에 결정질 합금타겟을 장착한 후 스퍼터링으로 모재를 코팅하는 공정에서, 제1단계에서는 비반응성 스퍼터링 공정으로 모재의 상부에 비정질 합금박막을 소정의 두께만큼 형성한 후 상기 스퍼터링 챔버 내부로 질소가스를 도입하면서 스퍼터링을 수행하여 나노구조복합 박막을 형성할 수 있다. 이 경우 동일한 결정질 합금타겟을 이용하여 버퍼층 및 나노구조복합 박막을 인-시츄(in-situ)로 형성할 수 있다. 그러나 본 발명이 이에 한정되는 것은 아니며, 버퍼층인 비정질 합금박막과 나노구조복합 박막을 서로 다른 조성을 가지는 나노결정질 타겟을 이용하여 형성하는 것도 가능하며, 나아가 별도의 챔버에서 각각 형성하는 것도 포함할 수 있다.

버퍼층의 다른 예로서 별도의 다른 타겟을 이용한 금속층, 예를 들어 Cr 타겟을 이용한 Cr층 또는 Ti 타겟을 이용한 Ti층이 이용될 수 있다. 또 다른 예로서, 상술한 금속모재의 표면으로부터 Ti층과 비정질 합금박막층이 순차적으로 적층된 2중층 또는 Cr층과 비정질 합금박막층이 순차적으로 적층된 2중층으로 구성될 수 있다.

이하, 본 발명의 이해를 돕기 위해서 실시예를 제공한다. 다만, 하기의 실시예들은 본 발명의 이해를 돕기 위한 것일 뿐, 본 발명이 아래의 실시예들에 의해서 한정되는 것은 아니다.

스퍼터링 타겟의 제조

표 1에는, P 및 S 중에서 선택된 적어도 하나 이상을 포함하는, 전술한 상기 비정질 형성능을 가지는 합금에 대한 다양한 실시예들의 조성 및 첨가재의 양과 투입방법 등이 요약되어 있다.

비정질 형성능(GFA; glass forming ability)은 합금조성과 냉각속도에 의존적이며, 냉각속도는 주조두께에 역비례(냉각속도)∝(주조두께)-2〕하기 때문에, 주조시 비정질을 얻을 수 있는 주조재의 임계두께를 평가함으로써 비정질 형성능을 상대적으로 정량화 할 수 있다. 예를 들어, 멜트스피닝에 의해 리본 형성시, 비정질이 형성되는 리본의 임계두께로 표시할 수 있다. 표 1을 참조하면, 실시예 P2(조성 Zr64.6Al7.1Cr2.2Cu26.1)보다 실시예 P5(조성 Zr65.6Al10Co3Cu21.4)에서 비정질 형성능이 상대적으로 더 높다.

실시예 P2 내지 P11은 Cu 및 Ni 중에서 선택된 어느 하나 이상; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti 및 Fe 중에서 선택되는 어느 하나 이상; Al; P; 및 Zr;을 포함하는 비정질 형성능을 가지는 결정질 합금으로서, 함인동을 49.2ppm 내지 109.6ppm 첨가함으로써 결정질 합금이 P를 포함하도록 구현하였다. 함인동은 인쇄회로기판 제조공정 중 Cu 이온의 공급원인 애노드(anode)로 사용되는 것으로서, 도금특성 향상을 위하여 400ppm 내지 650ppm 범위의 P가 첨가된다. 함인동의 경우 합금타겟 조성에 해당하는 Cu를 모두 함인동으로 사용하여 측량하였다.

| 순번 | 조성 | GFA (mm) | 미량원소 투입방법 | 첨가재 양 P(ppm) | 첨가재 양 S(ppm) | 결정립 크기 (um) |

| P1 | Zr67.16Al7P0.2Cu25.64 | 1mm | BCUP-2 | 800 | - | 0.51 |

| P2 | Zr64.6Al7.1Cr2.2Cu26.1 | 3 | 함인동 | 99.0 | - | 0.34 |

| P3 | Zr64.4Al12Co3Cu20.6 | 5 | 함인동 | 80.0 | - | 0.32 |

| P4 | Zr65.2Al10Sn1.2Cu23.6 | 4 | 함인동 | 89.7 | - | 0.34 |

| P5 | Zr65.6Al10Co3Cu21.4 | 6 | 함인동 | 82.1 | - | 0.32 |

| P6 | Zr66.5Al10Fe2.5Cu21 | 3 | 함인동 | 80.3 | - | 0.33 |

| P7 | Zr65.6Al10Co2Ni1Cu21.4 | 5 | 함인동 | 82.1 | - | 0.37 |

| P8 | Zr59.9Al10Co2.7Cu27.4 | 6 | 함인동 | 107.2 | - | 0.39 |

| P9 | Zr57.3Al10Co5Cu27.7 | 6 | 함인동 | 109.6 | - | 0.41 |

| P10 | Zr64Al10Co2Cu24 | 3 | 함인동 | 92.5 | - | 0.39 |

| P11 | Zr64Al10Co1Cu25 | 4 | 함인동 | 96.3 | - | 0.3 |

| SP1 | Zr64.4Al12Co3Cu20.6 | 5 | Cu2S 50ppm + 함인동 | 80.0 | 50 | 0.34 |

| SP2 | Zr65.6Al10Co3Cu21.4 | 2 | Cu2S 200ppm + 함인동 | 82.1 | 200 | 0.33 |

표 1에 개시된 실시예들에서는, P 첨가 모합금으로서,BCUP-2 또는 함인동을 예시하였으나, 본 발명의 기술적 사상은 이에 한정되지 않으며, P 첨가 모합금은, 이외에도, 표 2와 같은 다양한 조성의 브레이징 필러금속을 포함할 수 있다.

삭제

삭제

[표 2]

이외에도, P 첨가 모합금은, 인탈산동과 같은, 상용 Cu 합금을 포함할 수 있는데, 인탈산동은 Cu 내의 산소를 제거하기 위하여 P를 사용하며, 최종적으로 40ppm 내지 400ppm의 잔존하는 P를 함유할 수 있다. 또한, P 첨가 모합금은 BCUP-2을 포함할 수 있으며, 이는 92.8%의 Cu와 7.2%의 P로 구성된 브레이징 필러금속이다. BCUP-2의 경우 인의 함량이 높으므로, 모합금 개념으로 목표조성을 계산한 후에 BCUP-2를 첨가하였으며, 나머지 Cu는 고순도 무산소동을 사용하였다.

한편, 표 1에서, 실시예 SP1 내지 SP2는 Cu 및 Ni 중에서 선택된 어느 하나 이상; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti 및 Fe 중에서 선택되는 어느 하나 이상; Al; P; S; 및 Zr;을 포함하는 비정질 형성능을 가지는 결정질 합금으로서, Cu2S를 투입함으로써 합금 내에 S를 첨가하고, 함인동을 투입함으로써 합금 내에 P를 첨가하여 결정질 합금이 P 및 S를 포함하도록 구현하였다. 특히, S첨가 모합금은 황화구리(I)와 같은 Cu-S 모합금을 사용할 수 있으며, 예를 들어, Cu2S 분말을 사용할 수 있다.

한편, 표 3은 P 및/또는 S가 첨가된 스퍼터링 타겟 조성을 ICP(Inductively Coupled Plasma) 분석한 결과를 요약하였다.

[표 3]

ICP 분석은 불활성 기체의 기류 중에 있던 코일에, 수 kW 내지 수십 ㎾의 고주파 발진기로 고주파 전류를 흘려서 발생한 무극의 방전 플라즈마 내에 시료를 혼입하여 분광분석을 하는 방법을 말한다. 표 3에서 분석한 대상물은 아크멜팅퍼니스에서 합금잉곳을 제작하고 급속응고법을 이용하여 제작한 비정질 포일을 포함하였다.

표 1 및 표 3의 실시예 P3을 예를 들어 살펴보면, 12원자%의 Al, 3원자%의 Co, 20.6원자%의 Cu 및 64.4원자%의 Zr이 용해된 용탕 내에 80ppm의 함인동을 투입하여 형성한 합금을 ICP 분석한 결과, 실제로 형성된 합금 내에 함유된 P의 양은 49.2ppm에 불과하다는 것을 확인할 수 있다.

이러한 방식으로 수행한 상기 ICP 분석에 따르면, 본 발명의 일 실시예를 따르는 비정질 형성능을 가지는 합금은, 도 1과 같이, 30ppm 내지 130ppm의 P를 포함한다는 것을 확인하였다. 또는, 본 발명의 일 실시예를 따르는 비정질 형성능을 가지는 합금은, 도 1과 같이, 30ppm 내지 130ppm의 P 및 10ppm 내지 30ppm의 S를 포함한다는 것을 확인하였다.

도 2a 및 도 2b는 본 발명의 일 실시예에 따른 포일 형태의 비정질 합금리본 및 적층체 사진이며, 도 3a 및 도 3b는 본 발명의 일 실시예에 따른 포일 형태의 비정질 합금리본을 적층한 후 소결한 합금타겟의 사진들이다.

먼저, 도 2a 및 도 2b와 같이, 표 1의 실시예 P3에 따른 조성(Zr64.4Al12Co3Cu20.6)을 가지는 비정질 합금포일, 즉 비정질 합금리본을 제조하였다. 이러한 비정질 합금리본은 비정질 형성능을 가지는 3 이상의 금속원소(64.4원자%의 Zr, 12원자%의 Al, 3원자%의 Co, 20.6원자%의 Cu)가 용해된 상태에서 49.2ppm의 인을 함유한 함인동을 투입한 용탕을 고속으로 회전하는 롤 표면에 제공하여 멜트스피닝(melt spinning)과 같은 급속응고(rapid solidification)를 시킴으로써 리본형상의 비정질 합금(Zr64.4Al12Co3Cu20.6)을 제조하였다. 비정질 합금인 포일의 두께는 50㎛ 내지 150㎛이며, 진공분위기 하에서 제조하였다.

계속하여, 도 3a 및 도 3b와 같이, 상기 리본형상의 비정질 합금(Zr64.4Al12Co3Cu20.6)을 적층한 후에 800℃의 온도로 30분간 소결하여 실시예 P3에 따른 조성을 가지는 결정질의 합금타겟을 구현하였다. 이러한 소결은 비정질 합금의 결정화 개시온도 이상 용융온도 미만의 온도범위에서 수행된다. 가열하는 과정 중에 비정질 합금리본의 적층체는 서로 확산에 의해 결합되면서 결정화가 일어나게 된다. 이때 결정화는 결정립의 크기가 특정한 범위를 갖게 되도록 시간 및/또는 온도 등이 제어된다.

이러한 방식으로 구현된 합금타겟은, 예를 들어, 표 1의 실시예 P2 내지 P11과 같이, Cu 및 Ni 중에서 선택된 어느 하나 이상; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti 및 Fe 중에서 선택되는 어느 하나 이상; Al; P; 및 Zr;을 포함하는 비정질 형성능을 가지는 결정질 합금일 수 있으며, 또 다른 예를 들어, 표 1의 실시예 SP1 내지 SP2와 같이, Cu 및 Ni 중에서 선택된 어느 하나 이상; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti 및 Fe 중에서 선택되는 어느 하나 이상; Al; P; S; 및 Zr;을 포함하는 비정질 형성능을 가지는 결정질 합금일 수 있다.

도 4a 내지 도 4c를 참조하여, 이러한 방식으로 구현된 결정질 합금타겟의 미세조직을 살펴본다. 구체적인 예로서, 표 1의 실시예에 따른 조성(Zr64.4Al12Co3Cu20.6)을 가지는 합금타겟의 조직사진을 살펴보면, 도 4a는 P를 첨가하지 않은 Zr64.4Al12Co3Cu20.6 합금의 미세조직을 나타내는 사진이며, 도 4b는 P를 첨가한 Zr64.4Al12Co3Cu20.6 합금(표 1의 실시예 P3)의 미세조직을 나타내는 사진이며, 도 4c는 S 및 P를 첨가한 Zr64.4Al12Co3Cu20.6 합금(표 1의 실시예 SP1)의 미세조직을 나타내는 사진이다.

이러한 미세조직을 살펴보면, 최종적으로 결정화된 합금은 상기 합금의 결정립 크기가 5㎛ 이하, 예를 들어 0.1㎛ 내지 5㎛ 범위, 엄격하게는 0.1㎛ 내지 1㎛ 범위, 더욱 엄격하게는 0.1㎛ 내지 0.5㎛ 범위, 더욱 더 엄격하게는 0.3㎛ 내지 0.5㎛의 범위를 가질 수 있다. 매우 균일한 미세조직을 가지게 되므로 타겟을 구성하는 다성분의 스퍼터링율(sputtering yield) 차이에 기인한 타겟조성과 박막조성간의 조성 편차를 근소하게 하는 효과가 있으며, 박막의 두께에 따른 조성균일성을 확보할 수 있는 효과가 있다.

또한, 본 실시예들에 의한 합금타겟에서는, 5000g의 부하(load)를 인가한 경우에서도 크랙이 발생되지 않는 것을 확인하였는바, 타겟의 열적/기계적 안정성이 크게 향상되어 스퍼터링 과정 중에 타겟이 갑작스럽게 파괴되는 현상이 일어나지 않아 안정적으로 스퍼터링 공정을 수행할 수 있다.

비정질 박막 또는 나노구조복합 박막의 제조

이상과 같은 방법에 의해 제조된 결정질 합금타겟을 이용한 스퍼터링법으로 박막을 성막하였다. 스퍼터링은 Ar 분위기에서 금속박막을 형성하는 비반응성 스퍼터링(non-reactive sputtering)과, Ar 및 N2 혼합 분위기에서 질화막을 포함하는 박막을 형성하는 반응성 스퍼터링(reactive sputtering)을 모두 수행하였다.

도 5에는 스퍼터링에 사용된 마그네트론 스퍼터링 장비(100)의 개략도가 나타나 있다. 챔버(101) 내 타겟(102)과 기판홀더(103)와의 거리는 50∼80mm 범위로 조절하였다. 공정 중 챔버압력은 5mTorr로 유지하였으며 투입되는 가스의 총 유량을 36sccm으로 하였다. 비반응성 스퍼터링으로 성막하는 경우에는 가스라인(106)을 통해 Ar만을 투입하였다. 반응성 스퍼터링으로 성막하는 경우에는 가스라인(107)을 통해 질소가스를 3∼5sccm으로 하면서 투입하였으며, 나머지 유량은 가스라인(106)을 통해 Ar을 투입하였다.

타겟(102)에는 파워공급장치(104)를 통해 200∼450W 범위의 파워가 인가되도록 하였으며, 기판(103)은 별도의 가열장치에 의해 가열하지 않았다. 기판홀더(103)에는 스퍼터링 공정 전에 기판표면을 플라즈마 세정을 하기 위해 기판에 직류펄스를 인가할 수 있는 펄스공급장치(105)를 연결하였다. 기판으로는 고속도강(High speed steel) 및 실리콘 웨이퍼를 이용하였다.

얻어진 박막의 평가를 위해서 박막의 경도 및 탄성계수는 나노 인덴테이션 방법으로 측정하였고, 박막의 구조 및 결정성의 확인은 X선 회절분석을 이용하였다. 미세구조를 관찰하기 위하여 단면 구조 관찰은 SEM(scanning electron microscopy)으로 측정하였고, 박막의 성분은 EPMA(electron probe X-ray microanalysis)로 분석하였다.

표 4에는 본 발명의 다른 실시예에 따른 나노구조복합 박막을 형성하는 스퍼터링 조건과 방법이 나타나 있다.

[표 4]

도 6a 내지 도 6b는 본 발명의 다른 실시예에 따른 나노구조복합 박막의 단면을 분석한 SEM 사진들이다. 구체적으로 살펴보면, 도 6a 및 도 6b는 표 1의 실시예 P3의 조성(Zr64.4Al12Co3Cu20.6)을 가지는 합금타겟을 이용하여 스퍼터링된 박막의 단면이다.

표 5에는 표 1의 실시예 P5, 및 P8의 조성을 가지는 합금타겟을 이용하여 비반응성 스퍼터링으로 성막된 박막의 EPMA 분석 결과가 나타나 있다. 박막이 형성되는 기판은 실리콘 웨이퍼이며, 타겟과 기판의 거리는 5cm이며, 공정압력은 5mTorr이며, 박막 중 버퍼층은 아르곤 분위기에서 200W의 파워로 10분동안 인가되어 형성하였으며, 박막 중 질화층은 32sccm의 아르곤과 4sccm의 질소 분위기에서 300W의 파워로 35분동안 인가되어 형성하였다.

질화막의 EPMA 분석결과 약 32~36%의 질소함유량이 관찰되어 공정중 투입된 질소와 타겟간의 상호반응이 있음이 확인되었다(각 조성에서 첫번째 행에 표시). 또한 질소를 제외한 나머지 원소의 화학조성을 관찰한 결과 박막의 합금성분은 타겟의 합금성분과 근사하여 타겟의 합금성분이 균일하게 박막으로 전사되었음을 확인하였다(각 조성에서 두번째 행에 표시). 그러나 인 성분의 경우 EPMA 분석법으로는 측정이 불가능한 ppm 단위로 함유되어 있기 때문에 측정되지 않았다.

[표 5]

도 7에는 다양한 조성을 가지는 결정질 합금타겟을 이용한 반응성 스퍼터링에 의해 성막된 박막들을 나노 인덴테이션 방법으로 측정한 경도(Hardness) 및 탄성계수(Elastic Modulus)가 나타나 있다. 도 7을 참조하면, 모든 나노구조복합 박막에서 고경도 세라믹재료에 버금가는 약 25 GPa이상의 높은 경도값을 나타내었다. 이로부터 본 발명의 나노구조복합 박막은 고경도를 구현할 수 있음을 알 수 있다.

표 6에는 본 발명의 실시예들에 의한 합금타겟을 이용하여 스퍼터링법으로 성막된 박막의 베이스 오일에 대한 마찰특성을 평가하기 위한 마찰시험 방법이 나타나 있다.

[표 6]

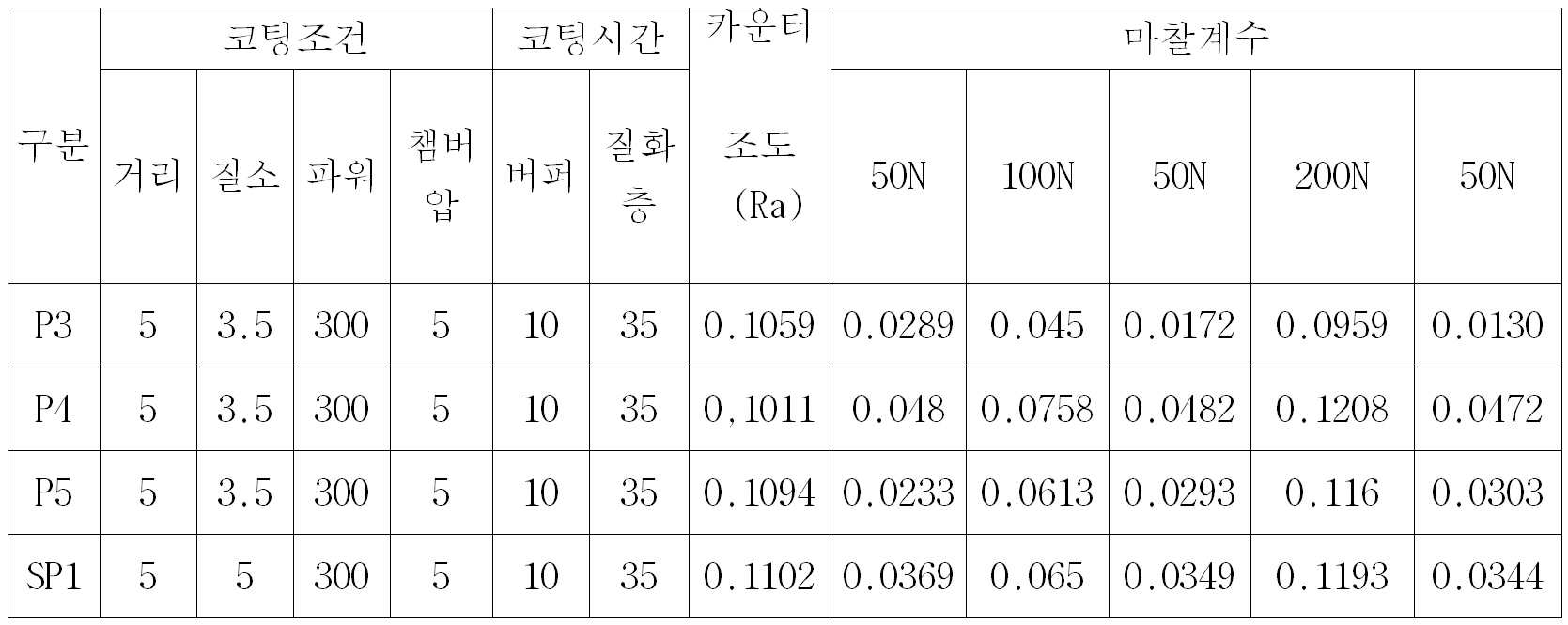

표 7은 본 발명의 일 실시예에 의한 합금타겟(표 1의 실시예 P3, SP1)을 이용하여 스퍼터링법으로 성막된 박막의 마찰시험 조건과 결과가 나타나 있으며, 도 8 및 도 9는 본 발명의 일 실시예에 의한 합금타겟을 이용하여 스퍼터링법으로 성막된 박막의 마찰시험 결과를 도해한 그래프이다. 마찰시험 조건에서 시험온도는 90℃이고, 사용오일은 5W30이며, 시험시간은 각 하중 당 15분이었다. 이에 의하면, P를 첨가하면 본 발명의 일 실시예에 의한 합금타겟을 이용하여 스퍼터링법으로 성막된 박막의 마찰계수가 현저하게 감소하는 것을 확인할 수 있었다.

[표 7]

일반적으로, 각종 기계장치의 구동부품이나 습동부재 혹은 각종 공구류에서는 우수한 윤활특성을 필요로 하는 경우가 다수 발생한다. 이러한 윤활특성의 개선을 위해서 모재의 표면에 저마찰 특성을 가지는 박막을 형성하는 기술이 적용될 수 있다. 예를 들어, 자동차 엔진의 구동 중에 발생되는 각종 부품간의 마찰로 인하여 에너지의 소모가 발생될 수 있다. 이러한 구동부품간의 마찰을 저감시키게 될 경우 자동차 연료의 소모를 감소시킴에 따라 연비 향상의 효과를 가져 올 수 있다. 이러한 저마찰특성을 가지는 박막은 가혹한 마찰환경에서 견뎌야 하므로 저마찰 특성 이외에도 일정정도 이상의 경도와 모재에 대한 밀착력을 갖추어야 하며 산화분위기에 대한 높은 저항성이 요구된다. 이러한 저마찰 특성을 가지는 박막으로 고경도를 가지는 질화물이나 탄화물 계열의 세라믹 재료, 혹은 DLC(diamond like carbon) 등이 이용될 수 있으며, 물리증착법, 화학증착법, 플라즈마 용사코팅법 등에 의해 모재상에 도포될 수 있다.

그러나 종래의 세라믹 계열의 박막은 약 2000Hv 이상의 고경도를 나타내기는 하나 모재로 이용되는 강, 알루미늄, 마그네슘과 같은 금속소재와 탄성계수의 높은 차이를 나타낸다. 예를 들어 대부분의 고융점 세라믹재료의 탄성계수는 400 내지 700GPa임에 비해 알루미늄합금은 약70GPa, 마그네슘합금은 약 45GPa, 강은 약 200GPa로서 불일치되는 정도가 매우 높으며, 이러한 차이로 인하여 내구성에 문제를 나타낼 수 있다. 또한 자동차용 엔진 등과 같은 중요한 구동부재에 적용하기에는 높은 마찰계수값을 나타낸다. 한편 DLC 막의 경우 경계윤활환경에서 마찰저감효과가 크지 않고, 준안정상으로서 마찰부의 고체간 접촉에 의해 온도상승을 동반하는 경계윤활환경 하에서 마모에 의한 흑연화(graphitization, sp3 →sp2)가 진행되어 막의 심각한 마모가 발생할 수 있고, 윤활유내의 첨가된 마찰조정제(friction modifier), 예를 들어 유기몰리브덴 화합물(MoDTC, Molybdenum dialkyldithiocarbamate)등의 첨가제와 부합되지 않아 첨가제 효율을 떨어뜨리고, DLC막의 마모 마찰을 촉진하는 문제점이 발생될 수 있었다.

그러나 본 발명의 일 실시예에 의한 합금타겟을 이용하여 스퍼터링법으로 성막된 박막은 종래의 박막에 비해 마찰계수가 월등히 낮은 값을 나타내면서도 높은 경도와 밀착성을 가지는 저마찰 특성을 가진다. 특히, 본 발명의 일 실시예에 의한 합금타겟을 이용하여 스퍼터링법으로 성막된 박막은 P 또는 S 중 적어도 어느 하나 이상을 포함하는데, 이에 의하여, 마찰계수가 현저히 낮은 값을 나타내면서도 높은 경도와 밀착성을 가지는 저마찰 특성을 가지는 것을 확인할 수 있었다.

또한, 최근에는 엔진부의 마모 및 마찰 특성 향상을 위해 기존 오일에 첨가제로 들어가던 원소로서 S, P, Cl 등의 함량을 규제하여, 결국, 금속간의 접촉이 발생하는 경계윤활조건에서 심한 마모와 융착과 같은 문제의 발생 가능성이 더욱 높아짐에 따라, 마찰 조정제가 첨가되지 않은 환경친화형 5W30 베이스 엔진 오일에서 마찰 특성이 향상될 수 있는 코팅 물질의 개발이 요구되고 있는바, 본 발명의 일 실시예에 의한 합금타겟을 이용하여 스퍼터링법으로 성막된 박막은 이러한 요구에 부응할 수 있을 것으로 기대된다.

표 8은 표 1에 개시된 조성을 가진 합금타겟을 이용하여 스퍼터링법으로 성막된 박막의 마찰시험 조건과 결과가 나타나 있으며, 도 10 및 도 11은 표 1에 개시된 조성(실시예 P3)을 가진 합금타겟을 이용하여 스퍼터링법으로 성막된 박막의 마찰시험 결과를 도해한 그래프이다. 마찰시험 조건에서 시험온도는 90℃이고, 사용오일은 환경친화형 베이스 엔진 오일인 5W30이며, 시험시간은 각 하중 당 15분이었다.

이에 의하면, P 및/또는 S를 첨가하면 본 발명의 일 실시예에 의한 합금타겟을 이용하여 스퍼터링법으로 성막된 박막의 마찰계수가 DLC 저마찰 박막을 사용하는 경우보다 현저하게 감소하는 것을 확인할 수 있었다. 특히, 도 11을 참조하면, 하중이 50N인 경우에서는 DLC 저마찰 박막을 코팅한 경우에서도 베어 플레이트(bare plate)에 비하여 마찰계수가 현저히 낮아지지만, 하중이 100N인 경우에는 마찰계수의 저감이 거의 나타나지 않아 DLC 박막에 의한 저마찰 특성 구현이 한계가 있음을 확인할 수 있었다. 이에 반하여, 본 발명의 일 실시예에 의한 합금타겟을 이용하여 스퍼터링법으로 성막된 박막은 하중이 50N 뿐만 아니라 100N 인 경우에서도 베어 플레이트나 DLC 코팅을 적용한 경우 보다 마찰계수가 현저히 저감되는 것을 확인할 수 있었다.

[표 8]

도 12는 본 발명의 다른 실시예에 따른 합금타겟을 이용하여 스퍼터링된 나노구조복합 박막의 XRD 분석결과를 도해하는 그래프이다. 이를 위한 스퍼터링 조건에서, 기판은 고속도강이며, 기판과 타겟의 거리는 5cm이며, 공정압력은 5mTorr이며, 박막 중 버퍼층은 아르곤 분위기에서 200W의 파워로 7분동안 인가되어 형성하였으며, 박막 중 질화층은 32sccm의 아르곤과 4sccm의 질소 분위기에서 300W의 파워로 25분동안 인가되어 형성하였다. 한편, 합금타겟의 조성은 표 1의 실시예 P3에 해당한다. 이에 의하면, P의 첨가에 따라서 (200)면의 피크의 강도가 높아진다. 또한, P의 첨가에 따라서 반가폭이 증가하는데, 이는 나노구조복합 박막의 조직이 미세화 됨을 의미한다.

도 13은 본 발명의 다른 실시예에 따른 합금타겟을 이용하여 스퍼터링된 나노구조복합 박막의 마모 트랙(wear track)을 분석하기 위한 EPMA 분석시편의 사진이다. 이에 의하면 마모 트랙 영역을 확대한 경우 마모 트랙(w1)과 영향을 받지 않는 영역(w2)으로 이루어진다. 분석시편은 조성이 표 1의 실시예 P3에 해당하며, 코팅조건은 버퍼층은 10분 동안의 아르곤 분위기를 사용하며, 질화층은 4sccm의 질소 분위기에서 300W의 파워를 35분동안 인가하였다. 표 9 및 도 14에서 상기 EPMA의 분석결과를 요약하였다. 마찰시험 후의 마모흔에서는 고농도의 인 및 산소 성분이 검출되었으며, 마모흔이 없는 구역에서는 인 및 산소성분이 검출되지 않았다. 따라서 코팅층에 분포되어 있던 인 성분은 마찰시험 시 경계윤활조건에서 본 발명의 합금타겟 성분 중 인 성분이 포함된 트라이보필름을 형성시킴을 확인하였다.

. 도 15a는 이러한 마찰시험 전의 시편에 대한 XPS 분석결과를 나타낸 그래프이며, 도 15b는 이러한 마찰시험 후의 시편에 대한 XPS 분석결과를 나타낸 그래프이다. XPS 분석결과 ZrN, Cu, CuO 등의 화합물은 동일게 관찰되었으나 마모흔에서 AlPO4 화합물이 크게 증가하는 것으로 관찰되었다. 따라서 본 발명에서 저마찰 구현을 위해 첨가된 인 성분이 저마찰 구현을 위한 트라이보필름을 형성할 수 있다는 것이 확인되었다.

[표 9]

본 발명은 도면에 도시된 실시예를 참고로 설명되었으나 이는 예시적인 것에 불과하며, 당해 기술분야에서 통상의 지식을 가진 자라면 이로부터 다양한 변형 및 균등한 다른 실시예가 가능하다는 점을 이해할 것이다. 따라서 본 발명의 진정한 기술적 보호 범위는 첨부된 특허청구범위의 기술적 사상에 의하여 정해져야 할 것이다.

Claims (21)

- 비정질 형성능을 가지는 합금으로서,

상기 합금은 결정립 평균크기가 0.1㎛ 내지 5㎛ 범위에 있는 결정립이 균일하게 분포하는 결정질 합금이며,

상기 합금은 제1중량비의 황(S) 또는 제2중량비의 인(P)이 미량원소로 함유되며, Al이 5원자% 이상 20원자%; Cu 및 Ni 중에서 선택되는 어느 하나 이상이 15원자% 내지 40원자%; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti, Fe 중에서 선택되는 어느 하나 이상의 합이 8원자% 이하(0초과); 및 잔부가 Zr인 결정질 합금이며,

상기 제1중량비는 10ppm 내지 30ppm이며, 상기 제2중량비는 30ppm 내지 130ppm인,

비정질 형성능을 가지는 결정질 합금. - 삭제

- 삭제

- 삭제

- 제1항에 있어서, 상기 합금은 상기 합금의 용탕을 104K/sec~106K/sec 범위의 냉각속도로 주조시 비정질구조를 얻을 수 있는 주조리본의 임계주조두께가 20㎛ 내지 100㎛ 범위에 있는 것인, 비정질 형성능을 가지는 결정질 합금.

- 삭제

- 삭제

- 제1항 또는 제5항의 어느 하나의 항의 비정질 형성능을 가지는 결정질 합금으로 이루어진, 스퍼터링용 합금타겟.

- 비정질 형성능을 가지는 비정질 합금 또는 나노결정질 합금을 상기 비정질 합금 또는 나노결정질 합금의 결정화 개시온도 이상 용융온도 미만의 온도범위에서 가열하여 결정립의 평균크기가 0.1㎛ 내지 5㎛ 범위가 되도록 제어하는 단계를 포함하고,

상기 비정질 합금 또는 나노결정질 합금은 Al이 5원자% 이상 20원자%; Cu 및 Ni 중에서 선택되는 어느 하나 이상이 15원자% 내지 40원자%; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti, Fe 중에서 선택되는 어느 하나 이상의 합이 8원자% 이하(0초과); 및 잔부가 Zr으로 이루어진 용탕에 제1중량비 보다 많은 황(S) 또는 제2중량비 보다 많은 인(P)을 미량원소로서 투입함으로써 형성하되, 상기 제1중량비의 황(S) 또는 상기 제2중량비의 인(P)을 미량원소로 함유하고, Al이 5원자% 이상 20원자%; Cu 및 Ni 중에서 선택되는 어느 하나 이상이 15원자% 내지 40원자%; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti, Fe 중에서 선택되는 어느 하나 이상의 합이 8원자% 이하(0초과); 및 잔부가 Zr인 합금이며,

상기 제1중량비는 10ppm 내지 30ppm이며, 상기 제2중량비는 30ppm 내지 130ppm이며,

상기 용탕을 104K/sec~106K/sec 범위의 냉각속도로 주조시 비정질구조를 얻을 수 있는 주조리본의 임계주조두께가 20㎛ 내지 100㎛ 범위에 있는,

비정질 형성능을 가지는 결정질 합금의 제조방법. - 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 비정질 형성능을 가지는 비정질 합금 또는 나노결정질 합금을 복수개로 준비하는 단계; 및

상기 복수개의 비정질 합금 또는 나노결정질 합금을 상기 비정질 합금 또는 나노결정질 합금의 결정화 개시온도 이상 용융온도 미만의 온도범위에서 열가압하여 결정립의 평균크기가 0.1㎛ 내지 5㎛ 범위를 가지는 결정질 합금을 제조하는 단계; 를 포함하며,

상기 비정질 합금 또는 나노결정질 합금은 Al이 5원자% 이상 20원자%; Cu 및 Ni 중에서 선택되는 어느 하나 이상이 15원자% 내지 40원자%; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti, Fe 중에서 선택되는 어느 하나 이상의 합이 8원자% 이하(0초과); 및 잔부가 Zr으로 이루어진 용탕에 제1중량비 보다 많은 황(S) 또는 제2중량비 보다 많은 인(P)을 미량원소로서 투입함으로써 형성하되, 상기 제1중량비의 황(S) 또는 상기 제2중량비의 인(P)을 미량원소로 함유하고, Al이 5원자% 이상 20원자%; Cu 및 Ni 중에서 선택되는 어느 하나 이상이 15원자% 내지 40원자%; Cr, Mo, Si, Nb, Co, Sn, In, Bi, Zn, V, Hf, Ag, Ti, Fe 중에서 선택되는 어느 하나 이상의 합이 8원자% 이하(0초과); 및 잔부가 Zr인 합금이며,

상기 제1중량비는 10ppm 내지 30ppm이며, 상기 제2중량비는 30ppm 내지 130ppm이며,

상기 용탕을 104K/sec~106K/sec 범위의 냉각속도로 주조시 비정질구조를 얻을 수 있는 주조리본의 임계주조두께가 20㎛ 내지 100㎛ 범위에 있는,

스퍼터링용 합금타겟의 제조방법. - 삭제

- 삭제

- 삭제

- 삭제

- 삭제

- 삭제

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020130064923A KR101539647B1 (ko) | 2013-06-05 | 2013-06-05 | 비정질 형성능을 가지는 결정질 합금, 그 제조방법, 스퍼터링용 합금타겟 및 그 제조방법 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1020130064923A KR101539647B1 (ko) | 2013-06-05 | 2013-06-05 | 비정질 형성능을 가지는 결정질 합금, 그 제조방법, 스퍼터링용 합금타겟 및 그 제조방법 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR20140143027A KR20140143027A (ko) | 2014-12-15 |

| KR101539647B1 true KR101539647B1 (ko) | 2015-07-28 |

Family

ID=52460302

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020130064923A KR101539647B1 (ko) | 2013-06-05 | 2013-06-05 | 비정질 형성능을 가지는 결정질 합금, 그 제조방법, 스퍼터링용 합금타겟 및 그 제조방법 |

Country Status (1)

| Country | Link |

|---|---|

| KR (1) | KR101539647B1 (ko) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20160092357A (ko) * | 2015-01-27 | 2016-08-04 | 삼성전자주식회사 | 비정질 및 나노질화물 복합박막, 그 형성방법 및 그 복합박막이 형성된 전자기기 |

| WO2019045519A1 (ko) * | 2017-08-31 | 2019-03-07 | 한국생산기술연구원 | 물리증착용 타겟 및 이를 이용한 나노 복합 코팅막 및 그 제조방법 |

| KR102619934B1 (ko) * | 2021-11-23 | 2024-01-04 | 주식회사 이엠엘 | Mo계 비정질 합금 및 박막 |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000265252A (ja) * | 1999-03-15 | 2000-09-26 | Tohoku Techno Arch Co Ltd | 高強度非晶質合金およびその製造方法 |

| KR20060098035A (ko) * | 2005-03-08 | 2006-09-18 | 학교법인연세대학교 | 지르코늄기 다원소 비정질 합금조성물 |

| JP4351212B2 (ja) * | 2003-08-05 | 2009-10-28 | 日鉱金属株式会社 | スパッタリングターゲット及びその製造方法 |

-

2013

- 2013-06-05 KR KR1020130064923A patent/KR101539647B1/ko active IP Right Grant

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000265252A (ja) * | 1999-03-15 | 2000-09-26 | Tohoku Techno Arch Co Ltd | 高強度非晶質合金およびその製造方法 |

| JP4351212B2 (ja) * | 2003-08-05 | 2009-10-28 | 日鉱金属株式会社 | スパッタリングターゲット及びその製造方法 |

| KR20060098035A (ko) * | 2005-03-08 | 2006-09-18 | 학교법인연세대학교 | 지르코늄기 다원소 비정질 합금조성물 |

Also Published As

| Publication number | Publication date |

|---|---|

| KR20140143027A (ko) | 2014-12-15 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR102222885B1 (ko) | 철계 합금분말, 이를 이용한 성형품 | |

| JP6690789B2 (ja) | 合金材、該合金材を用いた製造物、および該製造物を有する流体機械 | |

| JP4619405B2 (ja) | 基板上に硬化面を形成する方法 | |

| JP2013511621A (ja) | 多成分単一体のスパッタリングターゲット及びその製造方法、これを利用した多成分合金系ナノ構造薄膜の製造方法 | |

| JPWO2006103798A1 (ja) | 高熱伝導性黒鉛粒子分散型複合体及びその製造方法 | |

| JPWO2005012591A1 (ja) | スパッタリングターゲット及びその製造方法 | |

| KR20200101984A (ko) | 분말 기반 적층 가공을 이용한 벌크 금속 유리 복합 재료의 제조 | |

| KR101539647B1 (ko) | 비정질 형성능을 가지는 결정질 합금, 그 제조방법, 스퍼터링용 합금타겟 및 그 제조방법 | |

| KR101529235B1 (ko) | 저마찰 특성을 가지는 나노구조 복합박막, 그 제조방법 및 저마찰 특성 부재 및 그 제조방법 | |

| JP2006144117A (ja) | スパッタターゲット材料、磁気記録媒体及びスパッタターゲット材料の製造方法 | |

| JP2016522319A (ja) | 非晶質合金膜の製造方法および窒素含有ナノ構造膜の製造方法 | |

| KR101504332B1 (ko) | 질소를 포함하는 나노구조막의 제조방법 | |

| KR101517146B1 (ko) | 저마찰 특성을 가지는 나노구조 복합박막, 그 제조방법 및 저마찰 특성 부재 및 그 제조방법 | |

| KR20070029456A (ko) | 표면복합재료 및 그의 제조방법 | |

| WO2014043802A1 (en) | Metal-ceramic nanocomposites with iron aluminide metal matrix and use thereof as protective coatings for tribological applications | |

| KR102030456B1 (ko) | 물리증착용 타겟 및 이를 이용한 나노 복합 코팅막 및 그 제조방법 | |

| KR101552242B1 (ko) | 비정질 형성능을 가지는 결정질 합금, 그 제조방법, 스퍼터링용 합금타겟 및 그 제조방법 | |

| KR101493357B1 (ko) | 비정질 합금막의 제조방법 | |

| WO2022080319A1 (ja) | 付加製造用金属粉末、これを用いた付加製造物の製造方法及び付加製造物 | |

| WO2011096362A1 (ja) | 半導体素子搭載部材とその製造方法ならびに半導体装置 | |

| KR102206098B1 (ko) | Ti합금 나노 복합체 코팅막의 제조 방법 | |

| KR20160051952A (ko) | 비정질막 및 질소를 포함하는 나노구조막의 제조방법 | |

| KR20220031447A (ko) | 코팅체 및 코팅체 제조방법 | |

| TW201704482A (zh) | Cu-Ga合金濺鍍靶及Cu-Ga合金濺鍍靶之製造方法 | |

| KR20160050663A (ko) | 비정질막 및 질소를 포함하는 나노구조막의 제조방법 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20180702 Year of fee payment: 4 |

|

| FPAY | Annual fee payment |

Payment date: 20190625 Year of fee payment: 5 |