KR100255592B1 - 액정 표시 장치 구조 및 그 제조 방법 - Google Patents

액정 표시 장치 구조 및 그 제조 방법 Download PDFInfo

- Publication number

- KR100255592B1 KR100255592B1 KR1019970009367A KR19970009367A KR100255592B1 KR 100255592 B1 KR100255592 B1 KR 100255592B1 KR 1019970009367 A KR1019970009367 A KR 1019970009367A KR 19970009367 A KR19970009367 A KR 19970009367A KR 100255592 B1 KR100255592 B1 KR 100255592B1

- Authority

- KR

- South Korea

- Prior art keywords

- gate

- layer

- source

- pad

- semiconductor layer

- Prior art date

Links

Images

Classifications

-

- G—PHYSICS

- G02—OPTICS

- G02F—OPTICAL DEVICES OR ARRANGEMENTS FOR THE CONTROL OF LIGHT BY MODIFICATION OF THE OPTICAL PROPERTIES OF THE MEDIA OF THE ELEMENTS INVOLVED THEREIN; NON-LINEAR OPTICS; FREQUENCY-CHANGING OF LIGHT; OPTICAL LOGIC ELEMENTS; OPTICAL ANALOGUE/DIGITAL CONVERTERS

- G02F1/00—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics

- G02F1/01—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour

- G02F1/13—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour based on liquid crystals, e.g. single liquid crystal display cells

- G02F1/133—Constructional arrangements; Operation of liquid crystal cells; Circuit arrangements

- G02F1/136—Liquid crystal cells structurally associated with a semi-conducting layer or substrate, e.g. cells forming part of an integrated circuit

-

- G—PHYSICS

- G02—OPTICS

- G02F—OPTICAL DEVICES OR ARRANGEMENTS FOR THE CONTROL OF LIGHT BY MODIFICATION OF THE OPTICAL PROPERTIES OF THE MEDIA OF THE ELEMENTS INVOLVED THEREIN; NON-LINEAR OPTICS; FREQUENCY-CHANGING OF LIGHT; OPTICAL LOGIC ELEMENTS; OPTICAL ANALOGUE/DIGITAL CONVERTERS

- G02F1/00—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics

- G02F1/01—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour

- G02F1/13—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour based on liquid crystals, e.g. single liquid crystal display cells

- G02F1/133—Constructional arrangements; Operation of liquid crystal cells; Circuit arrangements

- G02F1/1333—Constructional arrangements; Manufacturing methods

- G02F1/1345—Conductors connecting electrodes to cell terminals

- G02F1/13458—Terminal pads

-

- G—PHYSICS

- G02—OPTICS

- G02F—OPTICAL DEVICES OR ARRANGEMENTS FOR THE CONTROL OF LIGHT BY MODIFICATION OF THE OPTICAL PROPERTIES OF THE MEDIA OF THE ELEMENTS INVOLVED THEREIN; NON-LINEAR OPTICS; FREQUENCY-CHANGING OF LIGHT; OPTICAL LOGIC ELEMENTS; OPTICAL ANALOGUE/DIGITAL CONVERTERS

- G02F1/00—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics

- G02F1/01—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour

- G02F1/13—Devices or arrangements for the control of the intensity, colour, phase, polarisation or direction of light arriving from an independent light source, e.g. switching, gating or modulating; Non-linear optics for the control of the intensity, phase, polarisation or colour based on liquid crystals, e.g. single liquid crystal display cells

- G02F1/133—Constructional arrangements; Operation of liquid crystal cells; Circuit arrangements

- G02F1/136—Liquid crystal cells structurally associated with a semi-conducting layer or substrate, e.g. cells forming part of an integrated circuit

- G02F1/1362—Active matrix addressed cells

- G02F1/136227—Through-hole connection of the pixel electrode to the active element through an insulation layer

Abstract

본 발명에서는 액티브 패널을 제조하는데 있어서, 마스크 공정 수를 단축하면서, 단차와 식각 공정에서 발생하는 언더 컷(Under Cut)에 의해 화소 전극을 형성하는 도전 물질의 단선을 방지하는 방법을 제공하고 있다. 액정표시장치의 액티브 패널을 제작하는데 있어서, 게이트 절연막, 반도체 층, 불순물 반도체 층 그리고, 소스 드레인 전극을 형성하는 물질들을 연속 증착하였다. 그리고, 소스-드레인 전극을 형성하고, 반도체 층과 게이트 절연막을 동시에 형성한다. 그럼으로써, 제조공정에 필요한 마스크 공정 수를 절감하였다.

그리고, 상기 제조방법은 그 결과 소스-드레인 전극이 형성되는 과정에서 그 밑에 형성된 물질들을 한번에 식각하기 때문에 단차가 심하게 나타나는 경향이 있다. 그러므로 그 위에 형성되는 화소 전극에서 단차로 인한 단선 불량이 발생하기 쉽다. 이런 단점을 보완하기 위해 유기 물질을 사용하여 보호막을 형성하여 표면을 평탄하게 한 후에 화소 전극을 형성하였다. 그럼으로써, 단선 불량을 극복하였다.

Description

본 발명은 박막 트랜지스터(혹은 Thin Film Transistor(TFT))와 상기 박막 트랜지스터에 연결된 화소 전극이 행렬 방식으로 배열된 액티브 패널을 포함하는 능동 매트릭스 액정표시장치(또는 Active Matrix Liquid Crystal Display, 이하 액정표시장치 혹은 AMLCO로 표기함)를 제조하는 방법에 관련된 것이다. 특히, 본 발명은 능동 매트릭스 액정표시장치에서 박막 트랜지스터가 형성되는 액티브 기판을 제조하는데 있어서, 제조공정을 단순화하고, 공정 불량을 줄이는 방법에 관련된 것이다.

화상 정보를 화면에 나타내는 화면표시장치들 중에서, 박막형 평판표시장치가 가볍고, 어느 장소에든지 쉽게 사용할 수 있다는 장점때문에 근래에 집중적인 개발의 대상이 되고 있다. 특히, 액정표시장치는 해상도가 높고, 동화상을 실현하기에 충분할 만큼 반응속도가 빠르기 때문에, 가장 활발한 연구가 이루어지고 있는 제품이다.

액정표시장치의 원리는 액정의 광학적 이방성과 분극 성질을 이용한 것이다. 방향성을 갖고 있는 액정 분자의 배향 방향을 분극성을 이용하여 인위적으로 조절함으로써, 배열 방향에 따른 광학적 이방성으로 빛을 투과, 차단하는 것이 가능하다. 이것을 응용하여 화면표시장치로 사용한다. 현재에는 박막 트랜지스터와 그것에 연결된 화소 전극이 행렬 방식으로 배열된 능동 매트릭스 액정표시장치가 뛰어난 화질을 제공하기 때문에 가장 많이 사용되고 있다. 일반적인 액정표시장치의 구조를 자세히 살펴보면 다음과 같다.

액정표시장치의 한쪽 패널(혹은 칼라필터 패널)은 투명 기판위에 화소(Pixel)의 위치에 빨강, 파랑, 초록의 칼라필터가 순차적으로 배치된 구조로 이루어져 있다. 이들 칼라킬터 사이에는 블랙 매트릭스가 그물모양으로 형성되어 있다. 그리고, 이들 칼라필터 위에 공통 전극이 형성되어 있다.

액정표시장치의 다른쪽 패널(혹은 액티브 패널)은 투명 기판위에 행렬 방식으로 설계된 화소의 위치에 화소 전극들이 배열된 구조로 이루어져 있다. 화소 전극의 수평방향을 따라서 신호 배선이 형성되어 있고, 수직방향을 따라서 데이터 배선이 형성되어 있다. 화소 전극의 한쪽 구석에는 화소 전극을 구동하기 위한 박막 트랜지스터가 형성되어 있다. 박막 트랜지스터의 게이트 전극은 신호 배선에 연결되어 있고(따라서, “게이트 배선”이라고 부르기도 한다), 박막 트랜지스터의 소스 전극이 데이터 배선에 연결되어 있다(따라서, “데이터 배선” 혹은 “소스 배선”이라고 부르기도 한다). 그리고, 각 배선의 끝단에는 외부의 구동회로와 연결하기 위한 패드부가 형성된다.

이러한 구조를 갖는 두개의 패널이 일정 간격(이 간격을 “셀 갭(cell gap)”이라고 부른다)을 두고 서로 대향하여 부착되고, 그 사이에 액정 물질이 채워진다. 그리고, 기타 주변 장치들을 조합하여 액정표시장치가 제조된다.

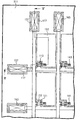

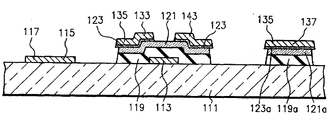

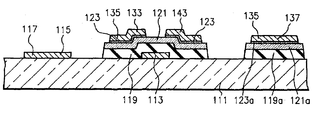

액정표시장치를 제조하는 공정은 매우 복잡하며, 여러가지 공정들이 복합적으로 이루어져 있다. 특히, 박막 트랜지스터와 화소 전극이 형성되는 액티브 패널을 제조하는 데는 여러 제조공정을 거쳐서 이루어진다. 액티브 패널에는 액정표시장치의 중요한 소자들이 많이 만들어지고, 복잡한 공정을 여러번 거치므로, 이것을 단순화하는 방법을 개발하는 것이 상당히 중요하다. 액정표시장치의 액티브 패널을 제조하는 일반적인 과정을 마스크 공정을 기준으로 살펴보면 대략 다음과 같다. 이해를 돕기 위해 액티브 패널의 평면 확대도인 제1도와, 제1도의 절단선 II-II로 절단한 공정 단면도 제2(a)도 및 제2(f)도를 참조하여 설명한다.

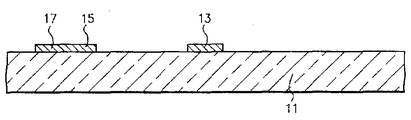

투명 유리 기판(11)에 금속을 증착하고, 패턴하여 게이트 전극(13), 게이트 배선(15) 그리고, 게이트 패드(17)를 형성한다. 이 때, 제1마스크 공정을 사용한다(제2(a)도).

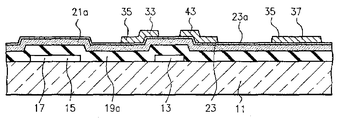

상기 게이트 금속이 형성된 기판 전면에 질화 실리콘 혹은 산화 실리콘과 같은 무기 절연물질(19a)과 진성 반도체 물질(21a)과, 불순물이 첨가된 반도체 물질(23a) 그리고, 소스-드레인 금속에 사용할 금속(33a)을 연속으로 증착한다. 그리고, 제2마스크 공정을 통하여 상기 금속(33a)을 패턴하여 소스 전극(33), 드레인 전극(43), 소스 배선(35) 그리고, 소스 패드(37) 등을 형성한다(제2(b)도).

상기 소스-드레인 금속(소스 전극(33), 드레인 전극(43), 소스 배선(35) 그리고, 소스 패드(37))의 형태를 마스크로 하여 밑에 있는 불순물 반도체 물질을 식각하여 불순물 반도체 층(23)을 형성한다. 이것은 소스 전극(33)과 드레인 전극(43) 사이를 연결하는 불순물 반도체 물질(23a)을 완전히 제거하기 위함이다. 이 때에는 별도의 마스크를 사용하지 않는다(제2(c)도).

상기 소스 전극(33)등이 형성된 기판 전면에 질화 실리콘 혹은 산화 실리콘과 같은 무기 절연물질을 증착하여 무기 보호막(39)을 형성한다. 제3마스크를 사용하여 상기 무기 보호막(39)과 상기 반도체 층(21)과 상기 게이트 절연막(19)이 서로 적층된 부분을 식각한다. 그 결과 드레인 전극(43)의 일부가 노출되고, 게이트 패드(17)와 소스 패드(37)가 노출된 형상을 갖는다(제2(d)도).

상기 보호막(39) 위에 ITO(Indium-Tin-Oxide)를 증착하고 제4마스크 공정을 사용하여 상기 드레인 전극(43)에 연결된 화소 전극(53), 상기 게이트 패드(17)에 연결된 게이트 패드 연결 단자(57) 그리고, 상기 소스 패드(37)에 연결된 소스 패드 연결 단자(77) 등을 형성한다(제2(e)도).

이 때, 게이트 금속을 형성할 때 혹은 공정상 필요한 부대장치를 위한 추가 마스크 공정이 필요할 수도 있다.

본 발명의 목적은 액정표시장치를 제조하는데 있어서 마스크를 사용하는 포토리소그래피 공정 수를 줄이는데 있다. 본 발명의 다른 목적은 액정표시장치 제조에 있어서 포토 리소그래피 공정을 줄임으로써 전체 제조공정을 단순화하는데 있다. 본 발명의 또 다른 목적은 액정표시장치 제조공정을 단순화함으로써 공정 불량을 줄이는데 있다.

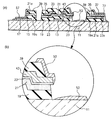

우리는 앞에서 대표적인 종래 기술을 살펴보았다. 이 경우에 제3(a)도와 제3(b)도에 나타난 것과 같이 보호막(39)과 기판(11) 사이의 단차가 크고, 식각공정에서 발생하는 언더 컷(Under Cut)에 의해 화소 전극(53) 형성을 위한 ITO 증착에서 단선이 발생할 수 있다. 따라서, 오히려 제품의 수율이 저하되는 역효과가 발생할 수 있다.

제1도는 종래 액티브 패널의 구조를 나타내는 평면 확대도이다.

제2도는 종래의 방법에 의한 액티브 패널 제조공정을 나타내는 단면도이다.

제3도는 종래의 제조방법에 의해 제조된 액티브 패널의 구조에서 언더 컷(Under Cut)에 의해 단선 불량이 발생한 경우를 나타내는 단면 확대도이다.

제4도는 본 발명에 의한 액티브 패널의 구조를 나타내는 평면 확대도이다.

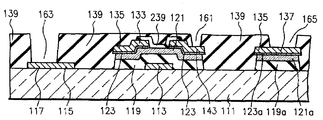

제5도는 본 발명에 의한 액티브 패널 제조공정을 나타내는 단면도이다.

제6도는 본 발명에 의해 제조된 액티브 패널의 구조에서 언더 컷(Under Cut)에 의해 단선 불량이 극복된 모습을 나타내는 단면 확대도이다.

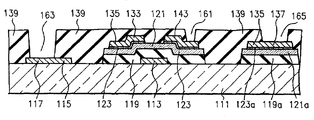

제7도는 본 발명의 다른 예로 무기 절연막을 추가하여 액티브 패널을 제조하는 공정을 나타내는 단면도이다.

제8도는 본 발명의 무기 절연막을 추가하는 다른 방법에 의한 액티브 패널 제조공정을 나타내는 단면도이다.

제9도는 본 발명의 또 다른 예로 N2플라즈마 처리로 액티브 패널을 제조하는 공정을 나타내는 단면도이다.

제10도는 본 발명의 또 다른 방법에 의한 액티브 패널 제조공정을 나타내는 단면도이다.

제11도는 본 발명의 또 다른 방법으로 게이트 패드 부분을 완전히 노출시켜 액티브 패널을 제조하는 공정을 나타내는 단면도이다.

* 도면의 주요부분에 대한 부호의 설명

11,111 : 기판 13,113 : 게이트 전극

15,115 : 게이트 배선 17,117 : 게이트 패드

19,119 : 게이트 절연막 19a,119a : 무기 절연 물질

21,121 : 반도체 층 23,123 : 불순물 반도체 층

21a,121a : 반도체 물질 23a,123a : 불순물 반도체 물질

27 : 게이트 패드 중간 전극 29 : 소스 패드 중간 전극

33,133 : 소스 전극 43,143 : 드레인 전극

35,135 : 소스 배선 37,137 : 소스 패드

39,239 : 무기 보호막 139 : 유기 보호막

339 :질화 실리콘 막 53,153 : 화소 전극

57,157 : 게이트 패드 연결 단자 77,177 : 소스 패드 연결 단자

161 : 드레인 콘택 홀 163 : 게이트 패드 콘택 홀

165 : 소스 패드 콘택 홀

본 발명에서는 액티브 패널을 제조하는데 있어서, 마스크 공정 수를 단축하면서, 단차와 식각공정에서 발생하는 언더 컷에 의해 화소 전극을 형성하는 도전물질의 단선을 방지하는 방법을 제공하고 있다. 본 발명에 의한 액티브 패널을 제작하는 방법은 다음과 같다.

기판위에 제1금속을 증착하고, 패턴하여 게이트 전극, 게이트 배선, 게이트 패드를 형성한다. 상기 게이트 전극 등이 형성된 기판 전면에 제1절연물질, 진성 반도체 물질, 불순물이 첨가된 반도체 물질 그리고, 제2금속을 연속으로 증착한다. 상기 제2금속을 패턴하여 소스 전극, 드레인 전극, 소스 배선, 소스 패드 등을 형성한다. 상기 소스 전극, 드레인 전극, 소스 배선, 소스 패드를 마스크로 하여 불순물 반도체 층을 식각한다. 상기 진성 반도체 물질로 이루어진 층과 상기 제1절연물질로 이루어진 층을 함께 패턴하여 반도체 층과 게이트 절연막층을 형성한다. 상기 소스 전극 등이 형성된 기판위에 유기 절연물질을 도포하여 보호막을 형성한다. 상기 보호막의 일부를 제거하여 드레인 전극 부분과, 게이트 패드 부분 그리고, 소스 패드 부분에 콘택 홀을 형성한다. 상기 보호막 위에 투명 도전물질을 증착하고, 패턴하여 화소전극과, 게이트 패드 연결단자 그리고, 소스 패드 연결단자를 형성한다.

다음 실시예를 통해 더욱 자세히 본 발명에 대한 액티브 패널의 제조방법을 설명하도록 한다. 이해를 돕기 위해서 본 발명에 의한 액티브 패널의 평면 확대도인 제4도와 제4도의 절단선 V-V로 절단한 공정 단면도인 제5도를 참조하였다. 그리고, 박막 트랜지스터가 형성되는 부분과, 게이트 패드, 소스 패드가 형성되는 부분을 비교할 수 있도록 한 도면에 나타내었다.

[실시예 1]

투명 절연성 기판(111) 위에 알루미늄을 포함하는 금속을 증착하고, 제1마스크 공정으로 패턴하여 게이트 전극(113), 게이트 배선(115) 그리고, 게이트 패드(117)를 형성한다. 게이트 전극(113)은 행렬 배열 방식으로 나열된 화소의 한쪽 구석에 형성된다. 게이트 배선(115)은 열 방향으로 나열된 상기 게이트 전극(113)들을 연결하고 있다. 게이트 패드(117)는 상기 게이트 배선(115)의 끝부분에 형성되는 것으로 외부 구동회로의 단자와 연결되는 부분이다(제5(a)도).

상기 게이트 전극(113)등이 형성된 기판 전면에 질화 실리콘 혹은 산화 실리콘과 같은 무기 절연물질(119a)과, 순수 아몰퍼스 실리콘과 같은 진성 반도체 물질(121a)과, 불순물이 첨가된 아몰퍼스 실리콘과 같은 불순물이 첨가된 반도체 물질(123a)을 연속으로 증착한다. 그리고, 그 위에 크롬을 포함하는 금속(133a)을 연속으로 증착한다(제5(b)도).

상기 크롬을 포함하는 금속을 제2마스크 공정으로 패턴하여 소스 전극(133), 드레인 전극(143), 소스 배선(135) 그리고, 소스 패드(137)를 형성한다. 소스 전극(133)은 상기 반도체 물질(121a)과 상기 불순물 반도체 물질(123a)을 사이에 두고 상기 게이트 전극(113)의 한쪽 변과 중첩되어 있다. 드레인 전극(143)은 상기 소스 전극(133)과 대향하며 상기 게이트 전극(113)의 다른 쪽 변과 중첩되어 있다. 소스 배선(135)은 열 배열방향의 상기 소스 전극(133)들을 연결하고 있다. 소스 패드(137)는 상기 소스 배선(135)의 끝부분에 형성된다. 그리고, 상기 크롬 금속층의 형태를 마스크로 하여 밑에 있는 불순물이 첨가된 물질(123a)로 이루어진 층을 건식 식각법으로 패턴하여 불순물 반도체 층(123)을 형성한다(제5(c)도).

제3마스크 공정으로, 상기 무기 절연물질(119a)과 진성 반도체 물질(121a)을 패턴하여 게이트 전극(113)이 형성된 부분에는 채널 역할을 하는 반도체 층(121)을 형성한다. 그리고, 게이트 패드(117)는 완전히 노출시킨다. 소스 패드(137) 역시 완전히 노출되고, 그 밑에는 더미 박막 층인 불순물 물질(123a)과 진성 반도체 물질(121a)이 남게 된다(제5(d)도).

상기 소스 전극(133) 등이 형성된 기판 전면에 BCB(BenzoCycloButene), 퍼플루오르싸이클로부탄(PerFluoroCycloButane : PFCB) 혹은, F첨가 파라크실렌(Fluorinated Para-Xylene)등과 같은 유기 절연물질을 도포하여 유기 보호막(139)을 형성한다. 그리고, 제4마스크 공정으로 드레인 콘택 홀(161), 게이트 패드 콘택 홀(163) 그리고, 소스 패드 콘택 홀(165)을 형성한다. 드레인 콘택 홀(161)은 상기 드레인 전극(143)을 덮는 상기 유기 보호막(139)의 일부를 식각하여 상기 드레인 전극(143)의 일부가 드러나도록 한다. 게이트 패드 콘택 홀(163)은 상기 게이트 패드(117)를 덮는 상기 유기 보호막(139)의 일부를 식각하여 상기 게이트 패드(117)가 드러나도록 한다. 소스 패드 콘택 홀(165)은 상기 소스 패드(137)를 덮는 상기 유기 보호막(139)의 일부를 식각하여 상기 소스 패드(137)가 드러나도록 한다(제5(e)도).

상기 보호막(139) 위에 ITO(Indium Tin Oxide)를 증착하고, 제5마스크 공정으로 패턴하여 화소 전극(153), 게이트 패드 연결단자(157) 그리고, 소스 패드 연결단자(177)를 형성한다. 화소 전극(153)은 상기 드레인 콘택 홀(161)을 통하여 상기 드레인 전극(143)과 연결된다. 게이트 패드 연결단자(157)는 상기 게이트 패드 콘택 홀(163)을 통하여 상기 게이트 패드(117)와 연결된다. 소스 패드 연결단자(177)는 상기 소스 패드 콘택 홀(165)을 통하여 상기 소스 패드(137)와 연결된다(제5(f)도).

본 실시예의 제3마스크 공정에서 상기 반도체 층(121)과 상기 게이트 절연막(119)을 식각할 때 주로 습식 식각법을 사용하므로 상기 소스 전극(133), 드레인 전극(143) 그리고, 소스 패드(137)를 형성하는 금속층의 가장자리 밑부분이 과식각되는 언더 컷(Under Cut) 현상이 발생한다. 그리하여, 적층된 구조에서의 단차가 심해지고, 언더 컷이 발생한 부분에서는 다른 물질이 적층될 때 연결이 끊어질 수 있다. 그러나, 그 후에 유기 절연물질을 코팅하면, 기판 표면에 형성된 단차의 형상이 유기 절연물질층의 표면에 나타나지 않으므로 표면을 평탄화시킬 수 있다. 그 후에 형성되는 화소 전극(153) 및 패드 연결단자(157, 177)들에서 단선과 같은 불량이 발생하지 않는다(제6(a)도, 제6(b)도).

[실시예 2]

상기 실시예 1의 결과 상기 반도체 층(121)의 위 표면이 BCB(Benzo-Cyclo-Butene), 퍼플루오르싸이클로부탄(PerFluoroCycloButane : PFCB) 혹은, F첨가 파라크실렌(Fluorinated Para-Xylene)등과 같은 유기물질을 포함하는 상기 유기 보호막(139)과 접촉하게 된다(제5(f)도). 이 경우 상기 유기물질과 반도체 층과의 계면에서 안정적인 접촉이 이루어지지 않아 상기 반도체 층(121)의 기능에 이상이 생길 수 있다. 이것을 방지하기 위해 본 실시예에서는 다음과 같은 방법을 도입하였다. 본 실시예에서는 실시예 1의 제5(c)도까지의 제조공정 다음부터 적용하였다. 그러므로, 제5(c)도에 뒤이어 실시하는 제조공정을 나타내는 제7(a)도 및 제7(c)도를 참조한다.

실시예 1의 제2마스크 공정으로 소스 전극(133), 드레인 전극(143) 그리고, 소스 패드(137) 등을 형성한 후에(제5(c)도), 제3마스크 공정으로 산화 실리콘 혹은 질화 실리콘 등을 포함하는 상기 무기 절연물질(119a)과 진성 반도체 물질(121a)을 패턴하여 게이트 전극(113)이 형성된 부분에는 채널 역할을 하는 반도체 층(121)을 형성한다. 그리고, 게이트 패드(117)는 완전히 노출시킨다. 소스 패드(137) 역시 완전히 노출되고, 그 밑에는 더미 박막층인 불순물 물질(123a)과 진성 반도체 물질(121a)이 남게 된다(제7(a)도).

그리고, 질화 실리콘 혹은 산화 실리콘과 같은 무기 절연물질을 전면 증착하여 무기 보호막(239)을 형성한다. 상기 무기 보호막(239) 위에 BCB(BenzoCycloButene), 퍼플루오르싸이클로부탄(PerFluoroCycloButane : PFCB) 혹은, F첨가 파라크실렌(Fluorinated Para-Xylene)등과 같은 유기 절연물질을 도포하여 유기 보호막(139)을 형성한다. 그리고, 제4마스크 공정으로 드레인 콘택 홀(161), 게이트 패드 콘택 홀(163) 그리고, 소스 패드 콘택 홀(165)을 형성한다. 드레인 콘택 홀(161)은 상기 드레인 전극(143)을 덮는 상기 유기 보호막(139)의 일부를 식각하여 상기 드레인 전극(143)의 일부가 드러나도록 한다. 게이트 패드 콘택 홀(163)은 상기 게이트 패드(117)를 덮는 상기 유기 보호막(139)의 일부를 식각하여 상기 게이트 패드(117)가 드러나도록 한다. 소스 패드 콘택 홀(165)은 상기 소스 패드(137)를 덮는 상기 유기 보호막(139)의 일부를 식각하여 상기 소스 패드(137)가 드러나도록 한다(제7(b)도).

상기 유기 보호막(139) 위에 ITO(Indium Tin Oxide)를 증착하고, 제5마스크 공정으로 패턴하여 화소 전극(153), 게이트 패드 연결단자(157) 그리고, 소스 패드 연결단자(177)를 형성한다. 화소 전극(153)은 상기 드레인 콘택 홀(161)을 통하여 상기 드레인 전극(143)과 연결된다. 게이트 패드 연결단자(157)는 상기 게이트 패드 콘택 홀(163)을 통하여 상기 게이트 패드(117)와 연결된다. 소스 패드 연결단자(177)는 상기 소스 패드 콘택 홀(165)을 통하여 상기 소스 패드(137)와 연결된다(제7(c)도).

[실시예 3]

상기 실시예 2에서와 같이 BCB(BenzoCycloButene), 퍼플루오르싸이클로부탄(PerFluoroCycloButane : PFCB) 혹은, F첨가 파라크실렌(Fluorinated Para-Xylene) 등과 같은 유기 보호막(139)을 도포하기 전에 산화 실리콘 혹은 질화 실리콘을 포함하는 무기 물질로 무기 절연막(239)을 먼저 형성함에 있어서, 상기 반도체 층(121)중 노출된 부분만을 덮을 수 있도록 형성하였다. 본 실시예에서는 실시예 1의 제5(d)도에 뒤이어 실시한 제조공정을 나타내는 제8(a)도 및 제8(c)도를 참조한다.

제3마스크 공정으로 산화 실리콘 혹은 질화 실리콘을 포함하는 상기 무기 절연물질(119a)과 진성 반도체 물질(121a)을 패턴하여 게이트 전극(113)이 형성된 부분에는 채널 역할을 하는 반도체 층(121)을 형성한다(제5(d)도). 그리고, 산화 실리콘 혹은 질화 실리콘을 포함하는 무기 물질을 전면에 증착한다. 상기 소스 전극(133)과 드레인 전극(143) 사이에 노출된 순수 반도체 물질(121a)을 덮을 수 있도록 설계된 마스크로 상기 무기물질을 패턴하는 제4마스크 공정을 수행하여 무기 보호막(239)을 형성한다. 그리고 그 밑에 형성되어 있는 진성 반도체 물질(121a)과, 무기 보호막(239)을 계속 식각하여 게이트 전극(113)이 형성된 부분에는 채널 역할을 하는 반도체 층(121)을 형성한다. 그리고 게이트 패드(117)는 완전히 노출시킨다. 소스 패드(137) 역시 완전히 노출되고, 그 밑에는 더미 박막 층인 불순물 반도체 물질(123a)과 진선 반도체 물질(121a)이 남게 된다(제8(a)도).

상기 소스-드레인 전극 및 상기 무기 보호막이 형성된 기판 전면에 BCB(BenzoCycloButene), 퍼플루오르싸이클로부탄(PerFluoroCycloButane : PFCB) 혹은, F첨가 파라크실렌(Fluorinated Para-Xylene)등과 같은 유기 절연물질을 도포하여 유기 보호막(139)을 형성한다. 그리고, 제5마스크 공정으로 드레인 콘택 홀(161), 게이트 콘택 홀(163) 그리고, 소스 패드 콘택 홀(165) 등을 형성한다(제8(b)도).

상기 유기 보호막(139) 위에 ITO를 증착하고, 제6마스크 공정으로 패턴하여 화소 전극(153), 게이트 패드 연결단자(157) 그리고, 소스 패드 연결단자(177) 등을 형성한다(제8(c)도).

[실시예 4]

본 실시예는 상기 실시예 1에서 소스 전극(133)과 드레인 전극(143) 사이에서 노출된 반도체 층(121)과 그 위에 접촉되는 BCB(BenzoCycloButene), 퍼플루오르싸이클로부탄(PerFluoroCycloButane : PFCB) 혹은, F첨가 파라크실렌(Fluorinated Para-Xylene) 등을 포함하는 상기 유기 보호막(139) 사이의 접촉 불량을 막기 위한 또 다른 방법을 제공한다.

실시예 1에서 제3마스크 공정으로, 산화 실리콘 혹은 질화 실리콘을 포함하는 상기 무기 절연물질(119a)과 진성 반도체 물질(121a)을 패턴하여 게이트 전극(113)이 형성된 부분에는 채널 역할을 하는 반도체 층(121)이 형성되고, 게이트 패드(117)와 소스 패드(137)가 완전히 노출된다(제5(d)도). 그리고, 그 표면을 질소(N2) 가스로 플라즈마 처리를 한다. 그러면, 소스 전극(133)과 드레인 전극(143) 사이에서 노출된 반도체 층(121)의 표면에 질화 실리콘막(339)이 형성되어 이후에 도포되는 유기물질과의 계면 접촉상태가 양호해 진다(제9(a)도).

상기 소스-드레인 금속층이 형성된 기판 전면에 BCB(BenzoCycloButene), 퍼플루오르싸이클로부탄(PerFluoroCycloButane : PFCB) 혹은, F첨가 파라크실렌(Fluorinated Para-Xylene)등과 같은 유기 절연물질을 도포하여 유기 보호막(139)을 형성한다. 그리고, 제4마스크 공정으로 드레인 콘택 홀(161), 게이트 패드 콘택 홀(163) 그리고, 소스 패드 콘택 홀(165)을 형성한다. 드레인 콘택 홀(161)은 상기 드레인 전극(143)을 덮는 상기 유기 보호막(139)의 일부를 식각하여 상기 드레인 전극(143)의 일부가 드러나도록 한다. 게이트 패드 콘택 홀(163)은 상기 게이트 패드(117)을 덮는 상기 유기 보호막(139)의 일부를 식각하여 상기 게이트 패드(117)가 드러나도록 한다. 소스 패드 콘택 홀(165)은 상기 소스 패드(137)를 덮는 상기 유기 보호막(139)의 일부를 식각하여 상기 소스 패드(137)가 드러나도록 한다(제9(b)도).

상기 유기 보호막(139) 위에 ITO(Indium Tin Oxide)를 증착하고, 제5마스크 공정으로 패턴하여 화소 전극(153), 게이트 패드 연결단자(157) 그리고, 소스 패드 연결단자(177)를 형성한다. 화소 전극(153)은 상기 드레인 콘택 홀(161)을 통하여 상기 드레인 전극(143)과 연결된다. 게이트 패드 연결 단자(157)는 상기 게이트 패드 콘택 홀(163)을 통하여 상기 게이트 패드(117)와 연결된다. 소스 패드 연결단자(177)는 상기 소스 패드 콘택 홀(165)을 통하여 소스 패드(137)와 연결된다(제9(c)도).

[실시예 5]

본 실시예에서는 앞에서 살펴본 실시예 1에서 제조공정을 조금 다르게 하여 액정표시장치를 제조하는 경우를 보여준다. 이해를 돕기위해 평면 확대도인 제4도와 제4도의 절단선 V-V로 절단한 공정 단면도인 제10도를 참조하였다.

투명 절연성 기판(111) 위에 알루미늄을 포함하는 금속을 증착하고, 제1마스크 공정으로 패턴하여 게이트 전극(113), 게이트 배선(115) 그리고, 게이트 패드(117)를 형성한다. 게이트 전극(113)은 행렬 배열방식으로 나열된 화소의 한쪽 구석에 형성된다. 게이트 배선(115)은 열 방향으로 나열된 상기 게이트 전극(113)들을 연결하고 있다. 게이트 패드(117)는 상기 게이트 배선(115)의 끝부분에 형성되는 것으로 외부 구동회로의 단자와 연결되는 부분이다(제10(a)도).

상기 게이트 전극(113)등이 형성된 기판 전면에 질화 실리콘 혹은 산화 실리콘과 같은 무기 절연물질(119a)과, 순수 아몰퍼스 실리콘과 같은 진성 반도체 물질(121a)과, 불순물이 첨가된 아몰퍼스 실리콘과 같은 불순물이 첨가된 반도체 물질(123a)을 연속으로 증착한다. 그리고, 그 위에 크롬을 포함하는 금속(133a)을 연속으로 증착한다(제10(b)도).

상기 크롬을 포함하는 금속을 제2마스크 공정으로 패턴하여 소스 전극(133), 드레인 전극(143), 소스 배선(135) 그리고, 소스 패드(137)를 형성한다. 소스 전극(133)은 상기 반도체 물질(121a)과 상기 불순물 반도체 물질(123a)을 사이에 두고 상기 게이트 전극(113)의 한쪽 변과 중첩되어 있다. 드레인 전극(143)은 상기 소스 전극(133)과 대향하며 상기 게이트 전극(113)의 다른쪽 변과 중첩되어 있다. 소스 배선(135)은 열 배열방향의 상기 소스 전극(133)들을 연결하고 있다. 소스 패드(137)는 상기 소스 배선(135)의 끝부분에 형성된다. 그리고, 상기 크롬 금속층의 형태를 마스크로 하여 밑에 있는 불순물이 첨가된 물질(123a)로 이루어진 층을 건식 식각법으로 패턴하여 불순물 반도체 층(123)을 형성한다(제10(c)도).

제3마스크 공정으로, 상기 무기 절연물질(119a)과 진성 반도체 물질(121a)을 패턴하여 게이트 전극(113)과 소스 전극(133) 그리고, 드레인 전극(143)이 형성된 부분에는 채널 역할을 하는 반도체 층(121)을 형성한다. 그리고, 게이트 패드(117)는 완전히 노출시킨다. 소스 패드(137) 역시 완전히 노출되고, 그 밑에는 더미 박막 층인 불순물 물질(123a)과 진성 반도체 물질(121a)이 남게 된다. 이 때, 실시예 1과는 달리 소스 전극(133)과 드레인 전극(143)보다 상기 반도체 층(121)이 넓게 형성되도록 패턴한다. 또한, 소스 패드(137) 부분도 더미 박막층인 진성 반도체 물질(121a)이 소스 패드(137) 보다 넓게 형성되도록 한다(제10(d)도).

상기 소스 전극(133) 등이 형성된 기판 전면에 BCB(BenzoCycloButene), 퍼플루오르싸이클로부탄(PerFluoroCycloButane : PFCB) 혹은, F첨가 파라크실렌(Fluorinated Para-Xylene)등과 같은 유기 절연물질을 도포하여 유기 보호막(139)을 형성한다. 그리고, 제4마스크 공정으로 드레인 콘택 홀(161), 게이트 패드 콘택 홀(163) 그리고, 소스 패드 콘택 홀(165)을 형성한다. 드레인 콘택 홀(161)은 상기 드레인 전극(143)을 덮는 상기 유기 보호막(139)의 일부를 식각하여 상기 드레인 전극(143)의 일부가 드러나도록 한다. 게이트 패드 콘택 홀(163)은 상기 게이트 패드(117)을 덮는 상기 유기 보호막(139)의 일부를 식각하여 상기 게이트 패드(117)가 드러나도록 한다. 소스 패드 콘택 홀(165)은 상기 소스 패드(137)를 덮는 상기 유기 보호막(139)의 일부를 식각하여 상기 소스 패드(137)가 드러나도록 한다(제10(e)도).

상기 보호막(139) 위에 ITO(Indium Tin Oxide)를 증착하고, 제5마스크 공정으로 패턴하여 화소 전극(153), 게이트 패드 연결단자(157) 그리고, 소스 패드 연결단자(177)를 형성한다. 화소 전극(153)은 상기 드레인 콘택 홀(161)을 통하여 상기 드레인 전극(143)과 연결된다. 게이트 패드 연결 단자(157)는 상기 게이트 패드 콘택 홀(163)을 통하여 상기 게이트 패드(117)와 연결된다. 소스 패드 연결단자(177)는 상기 소스 패드 콘택 홀(165)을 통하여 상기 소스 패드(137)와 연결된다(제10(f)도).

도면으로 나타내지는 않았지만, 본 실시예에 의한 제조방법에 실시예 2에서 4까지의 경우를 적용하여 액정표시장치를 제조할 수 있다.

[실시예 6]

실시예 1에서 게이트 패드를 덮는 상기 유기 보호막에 게이트 콘택 홀을 형성하지 않고, 게이트 패드를 완전히 노출시킨다. 그럼으로써, 게이트 패드 연결단자를 형성할 때, 게이트 콘택 홀의 내부 측벽에서 증착 불량으로 인한 게이트 패드 연결단자의 단선을 방지하기도 한다. 본 실시예에서는 실시예 1의 제5(c)도까지의 제조공정 다음부터 적용하였다. 그러므로, 제5(c)도에 뒤이어 실시하는 제조공정을 나타내는 제11(a)도 및 제11(c)도를 참조한다.

실시예 1의 제2마스크 공정으로 소스 전극(133), 드레인 전극(143) 그리고, 소스 패드(137) 등을 형성한 후에(제5(c)도, 제3마스크 공정으로 산화 실리콘 혹은 질화 실리콘 등을 포함하는 상기 무기 절연물질(119a)과 진성 반도체 물질(121a)을 패턴하여 게이트 절연막(119)과 게이트 전극(113)이 형성된 부분에는 채널 역할을 하는 반도체 층(121)을 형성한다. 그리고, 게이트 패드(117)는 완전히 노출시킨다. 소스 패드(137) 역시 완전히 노출되고, 그 밑에는 더미 박막층인 불순물 물질(123a)과 진성 반도체 물질(121a)이 남게 된다(제11(a)도).

상기 소스 전극(133) 등이 형성된 기판 전면에 BCB(BenzoCycloButene), 퍼플루오르싸이클로부탄(PerFluoroCycloButane : PFCB) 혹은, F첨가 파라크실렌(Fluorinated Para-Xylene)등과 같은 유기 절연물질을 도포하여 유기 보호막(139)을 형성한다. 그리고, 제4마스크 공정으로 드레인 콘택 홀(161)과 소스 패드 콘택 홀(165)을 형성한다. 드레인 콘택 홀(161)은 상기 드레인 전극(143)을 덮는 상기 유기 보호막(139)의 일부를 식각하여 상기 드레인 전극(143)의 일부가 드러나도록 한다. 소스 패드 콘택 홀(165)은 상기 소스 패드(137)를 덮는 상기 유기 보호막(139)의 일부를 식각하여 상기 소스 패드(137)가 드러나도록 한다. 한편, 상기 게이트 패드(117)를 덮는 상기 유기 보호막(139)의 전부를 식각하여 상기 게이트 패드(117)가 완전히 드러나도록 한다(제11(b)도).

상기 보호막(139) 위에 ITO(Indium Tin Oxide)를 증착하고, 제5마스크 공정으로 패턴하여 화소 전극(153), 게이트 패드 연결단자(157) 그리고, 소스 패드 연결단자(177)를 형성한다. 화소 전극(153)은 상기 드레인 콘택 홀(161)을 통하여 상기 드레인 전극(143)과 연결된다. 소스 패드 연결단자(177)는 상기 소스 패드 콘택 홀(165)을 통하여 상기 소스 패드(137)와 연결된다. 게이트 패드 연결단자(157)는 상기 게이트 패드(117)를 완전히 덮는 형상으로 형성된다(제11(c)도).

도면으로 나타내지는 않았지만, 본 실시예의 제조방법에 실시예 2에서 5까지의 경우를 적용하여 액정표시장치를 제조할 수 있다.

본 발명은 액정표시장치의 액티브 패널을 제조하는데 있어서, 제조공정에 사용하는 마스크 공정 수를 줄이는 방법을 제공한다. 마스크 공정 수를 줄임으로써 마스크 정렬 오차의 누적을 줄일 수 있고, 그에 따른 불량을 감소하는 효과를 얻을 수 있었다. 또한, 제품완성에 필요한 시간 및 비용을 절감하는 효과를 얻을 수 있었다.

그리고, 본 발명에서는 공정 단순화를 위해 게이트 절연막, 반도체 층, 불순물 반도체 층을 형성하는 물질을 한번에 식각함으로써 발생하는 심한 단차를 극복하는 방법을 제공한다. 금속층과 다른 물질로 이루어진 박막층을 한번에 식각함으로써 금속층 밑에 형성된 박막층이 과식각되어 그 위에 형성되는 도전층이 끊어지는 현상이 발생할 수 있다. 또한, 적층된 여러물질을 한번에 식각함으로써 그 결과 심한 단차를 가질 수 있다. 이와 같이 표면 형상이 다른 박막층을 온전히 적층시키기 불리하도록 형성된 기판에 유기물질로 보호막을 형성하여 표면을 평탄화하였다. 표면이 평탄한 유기 보호막 위에 화소 전극을 형성하여 단차로 인한 단선 불량을 극복하였다. 따라서, 제품 수율을 향상하는 효과를 얻을 수 있었다.

또한, 본 발명은 유기물질과 반도체 층이 접촉하는 부분에서 발생하는 불량을 극복하는 방법을 제공하고 있다. 유기 보호막을 형성하는 유기물질과 반도체 층이 접촉하는 부분에 무기물질을 개입하거나, 반도체 표면에 플라즈마 처리로 무기 박막을 형성하였다. 그럼으로써, 반도체 층과 유기물질 사이의 접촉불량으로 인한 반도체 층의 특성 변화를 방지하여 양질의 제품을 얻을 수 있었다.

Claims (20)

- 기판위에 제1 도전물질을 증착하고 패턴하여 제1 도전층을 형성하는 단계와; 상기 제1 도전층 위에 제1 무기 절연물질과, 진성 반도체 물질과, 불순물이 첨가된 반도체 물질과 제2 도전물질을 연속 증착하는 단계와; 상기 제2 도전물질과 상기 불순물이 첨가된 반도체 물질을 함께 패턴하여 제2 도전층과 불순물 반도체 층을 형성하는 단계와; 상기 진성 반도체 물질과 제1 무기 절연물질을 패턴하여 상기 제1 도전층의 일부가 노출되도록 하는 단계와; 상기 제2 도전층이 형성된 기판 전면에 유기 절연물질을 도포하고, 패턴하여 상기 제1 도전층의 일부와 상기 제2 도전층의 일부를 노출하는 복수의 콘택 홀을 포함하는 유기 보호막을 형성하는 단계와; 상기 유기 보호막 위에 제3 도전물질을 증착하고 패턴하여, 상기 콘택 홀들을 통해 제1 도전층의 일부 및 제2 도전층의 일부와 연결된 제3 도전층을 형성하는 단계를 포함하는 것을 특징으로 하는 액정표시장치 제조방법.

- 제1항에 있어서, 상기 제2 도전층과 상기 불순물 반도체 층을 형성하고 난 후에, 제2 무기 절연물질을 증착하고, 패턴하여 무기 보호막을 형성하는 단계를 더 포함하는 것을 특징으로 하는 액정표시장치 제조방법.

- 제1항에 있어서, 상기 유기 절연물질을 도포하기 전에, 질소 가스로 플라즈마 처리하는 단계를 더 포함하는 것을 특징으로 하는 액정표시장치 제조방법.

- 기판위에 제1 도전물질로 게이트 전극, 게이트 배선, 게이트 패드를 형성하는 단계와; 상기 게이트 전극, 게이트 배선, 게이트 패드 등이 형성된 기판 전면에 제1 무기 절연물질, 진성 반도체 물질, 불순물이 첨가된 반도체 물질, 제2 도전물질을 연속 증착하는 단계와; 상기 제2 도전물질과 상기 불순물이 첨가된 반도체 물질을 패턴하여 소스 전극, 드레인 전극, 소스 배선, 소스 패드 그리고, 불순물 반도체 층을 형성하는 단계와; 상기 진성 반도체 물질과 제1 무기 절연물질을 패턴하여 반도체 층과 게이트 절연막을 형성하는 단계와; 상기 소스 전극등이 형성된 기판 전면에 유기 절연물질로 유기 보호막을 형성하는 단계와; 상기 유기 보호막을 패턴하여 상기 드레인 전극, 게이트 패드, 소스 패드의 일부를 노출하는 단계와; 상기 유기 보호막 위에 제3 도전물질로 화소 전극, 게이트 패드 연결단자, 소스 패드 연결단자를 형성하는 단계를 포함하는 것을 특징으로 하는 액정표시장치 제조방법.

- 제4항에 있어서, 상기 진성 반도체 물질과 상기 제1 무기 절연물질을 패턴하는 단계에서 상기 게이트 패드를 덮는 상기 반도체 물질과 상기 제1 무기 절연물질을 완전히 제거하여 상기 게이트 패드가 모두 노출되도록 하는 것을 특징으로 하는 액정표시장치 제조방법.

- 제4항에 있어서, 상기 진성 반도체 물질과 상기 제1 무기 절연물질을 패턴하는 단계에서 상기 반도체 층과 상기 게이트 절연막이 상기 소스 전극, 상기 드레인 전극, 상기 소스 배선 그리고 상기 소스 패드보다 넓게 형성되도록 하는 것을 특징으로 하는 액정표시장치 제조방법.

- 제4항에 있어서, 상기 제2 도전층과 상기 불순물 반도체 층을 형성하고 난 후에, 제2 무기 절연물질을 증착하고, 패턴하여 무기 보호막을 형성하는 단계를 더 포함하는 것을 특징으로 하는 액정표시장치 제조방법.

- 제7항에 있어서, 상기 무기 보호막은 상기 소스 전극과 상기 드레인 전극 사이에서 노출된 상기 반도체 층을 덮도록 형성하는 것을 특징으로 하는 액정표시장치 제조방법.

- 제4항에 있어서, 상기 유기 절연물질을 도포하기 전에, 질소 가스로 플라즈마 처리하는 단계를 더 포함하는 것을 특징으로 하는 액정표시장치 제조방법.

- 기판과; 상기 기판의 일부에 형성된 제1 도전층과; 상기 제1 도전층 일부와 상기 기판 일부위에 형성된 무기 절연막과; 상기 무기 절연막위에 같은 형태를 갖는 반도체 층과; 상기 반도체 층의 일부에 형성된 불순물 반도체 층과; 상기 불순물 반도체 층위에 같은 형태를 갖는 제2 도전층과; 상기 제2 도전층의 일부와 상기 제1 도전층의 일부만을 노출하는 콘택 홀을 포함하며 기판을 덮는 유기 절연막과; 상기 콘택 홀들을 통하여 상기 제1 도전층의 일부와 상기 제2 도전층의 일부에 연결된 제3 도전층을 포함하는 것을 특징으로 하는 액정표시장치.

- 제10항에 있어서, 상기 반도체 층과 상기 유기 절연막 사이에 무기 절연막을 더 포함하는 것을 특징으로 하는 액정표시장치.

- 제10항에 있어서, 상기 반도체 층과 상기 유기 절연막의 계면에 질화 실리콘 박막층이 더 포함하는 것을 특징으로 하는 액정표시장치.

- 제10항에 있어서, 상기 유기 절연막은 벤조사이클로부텐(BenzoCycloButene : BCB), 퍼플루오르싸이클로부텐(PerFluoroCycloButane : PFCB), F첨가 파라크실렌(Fluorinated Para-Xylene)중 선택된 어느 하나를 포함하는 것을 특징으로 하는 액정표시장치.

- 기판과; 상기 기판의 일부에 제1 도전물질을 포함하는 게이트 전극, 게이트 배선 그리고, 게이트 패드와; 상기 게이트 전극, 게이트 배선 그리고, 게이트 패드와 상기 기판 일부 위에 형성된 게이트 절연막과; 상기 게이트 절연막 위에 같은 형태를 갖는 반도체 층과; 상기 반도체 층의 일부에 형성된 불순물 반도체 층과; 상기 불순물 반도체 층위에 같은 형태를 갖는 제2 도전물질을 포함하는 소스 전극, 드레인 전극, 소스 배선 그리고, 소스 패드와; 상기 드레인 전극, 게이트 패드 그리고, 소스 패드의 일부분만을 노출하는 콘택 홀들을 포함하며 기판을 덮는 유기 보호막과; 상기 유기 보호막 위에 제3 도전물질로 상기 콘택 홀들을 통하여 상기 드레인 전극에 연결되는 화소 전극과, 상기 게이트 패드에 연결되는 게이트 패드 연결단자와 그리고, 상기 소스 패드에 연결되는 소스 패드 연결단자를 포함하는 액정표시장치.

- 제14항에 있어서, 상기 반도체 층과 상시 게이트 절연막이 상기 소스 전극, 상기 소스 배선, 상기 드레인 전극 그리고, 상기 소스 패드보다 넓게 형성된 것을 특징으로 하는 액정표시장치.

- 제14항에 있어서, 상기 게이트 패드 위에 상기 게이트 절연막이 전혀 남아있지 않고, 상기 게이트 패드가 완전히 노출된 것을 특징으로 하는 액정표시장치.

- 제14항에 있어서, 상기 반도체 층과 상기 유기 보호막 사이에 무기 보호막을 더 포함하는 것을 특징으로 하는 액정표시장치.

- 제17항에 있어서, 상기 무기 보호막은 상기 소스 전극과 상기 드레인 전극 사이에서 노출된 상기 반도체 층을 충분히 덮도록 형성된 것을 특징으로 하는 액정표시장치.

- 제14항에 있어서, 상기 반도체 층과 상기 유기 보호막의 계면에 질화 실리콘 박막층이 더 포함하는 것을 특징으로 하는 액정표시장치.

- 제14항에 있어서, 상기 유기 보호막은 벤조사이클로부텐(BenzoCycloButene : BCB), 퍼플루오르싸이클로부텐(PerFluoroCycloButane : PFCB), F첨가 파라크실렌(Fluorinated Para-Xylene)중 선택된 어느 하나를 포함하는 것을 특징으로 하는 액정표시장치.

Priority Applications (6)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1019970009367A KR100255592B1 (ko) | 1997-03-19 | 1997-03-19 | 액정 표시 장치 구조 및 그 제조 방법 |

| US08/896,208 US5883682A (en) | 1997-03-19 | 1997-07-17 | Structure of a liquid crystal display and method of manufacturing the same |

| GB9804168A GB2323472B (en) | 1997-03-19 | 1998-02-26 | Structure of a liquid crystal display and method of manufacturing same |

| FR9802398A FR2761197B1 (fr) | 1997-03-19 | 1998-02-27 | Afficheur a cristaux liquides et son procede de fabrication |

| JP05033298A JP4364952B2 (ja) | 1997-03-19 | 1998-03-03 | 液晶表示装置の製造方法 |

| DE19811624A DE19811624B4 (de) | 1997-03-19 | 1998-03-17 | Aktives Paneel für eine LCD und Herstellungsverfahren für ein aktives Paneel einer LCD |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| KR1019970009367A KR100255592B1 (ko) | 1997-03-19 | 1997-03-19 | 액정 표시 장치 구조 및 그 제조 방법 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| KR19980073827A KR19980073827A (ko) | 1998-11-05 |

| KR100255592B1 true KR100255592B1 (ko) | 2000-05-01 |

Family

ID=19500124

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1019970009367A KR100255592B1 (ko) | 1997-03-19 | 1997-03-19 | 액정 표시 장치 구조 및 그 제조 방법 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US5883682A (ko) |

| JP (1) | JP4364952B2 (ko) |

| KR (1) | KR100255592B1 (ko) |

| DE (1) | DE19811624B4 (ko) |

| FR (1) | FR2761197B1 (ko) |

| GB (1) | GB2323472B (ko) |

Families Citing this family (48)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3312083B2 (ja) * | 1994-06-13 | 2002-08-05 | 株式会社半導体エネルギー研究所 | 表示装置 |

| JP3866783B2 (ja) | 1995-07-25 | 2007-01-10 | 株式会社 日立ディスプレイズ | 液晶表示装置 |

| US5894136A (en) * | 1996-01-15 | 1999-04-13 | Lg Electronics Inc. | Liquid crystal display having a bottom gate TFT switch having a wider active semiconductor layer than a conductive layer on same |

| US6275278B1 (en) | 1996-07-19 | 2001-08-14 | Hitachi, Ltd. | Liquid crystal display device and method of making same |

| KR100244449B1 (ko) * | 1997-02-11 | 2000-02-01 | 구본준 | 박막 트랜지스터 검사용 단락 배선을 갖는 액정 표시 장치와 그 제조 방법(liquid crystal display having shorting bar for testing tft and method for manufacturing the same) |

| US6949417B1 (en) * | 1997-03-05 | 2005-09-27 | Lg. Philips Lcd Co., Ltd. | Liquid crystal display and method of manufacturing the same |

| TW375689B (en) * | 1997-03-27 | 1999-12-01 | Toshiba Corp | Liquid crystal display device and method for manufacturing the same |

| JP3656076B2 (ja) * | 1997-04-18 | 2005-06-02 | シャープ株式会社 | 表示装置 |

| KR100271039B1 (ko) * | 1997-10-24 | 2000-11-01 | 구본준, 론 위라하디락사 | 액정표시장치의 기판의 제조방법(method of manufacturing liquid crystal display) |

| JPH11340462A (ja) * | 1998-05-28 | 1999-12-10 | Fujitsu Ltd | 液晶表示装置およびその製造方法 |

| US6900854B1 (en) * | 1998-11-26 | 2005-05-31 | Samsung Electronics Co., Ltd. | Thin film transistor array panel for a liquid crystal display |

| KR100532025B1 (ko) * | 1998-12-04 | 2006-03-14 | 엘지.필립스 엘시디 주식회사 | 박막트랜지스터 광센서 및 그 제조방법_ |

| JP4709816B2 (ja) * | 1999-03-16 | 2011-06-29 | エルジー ディスプレイ カンパニー リミテッド | 薄膜トランジスタ基板の製造方法 |

| KR100338011B1 (ko) * | 1999-06-30 | 2002-05-24 | 윤종용 | 액정 표시 장치용 기판의 제조 방법 |

| KR100333271B1 (ko) * | 1999-07-05 | 2002-04-24 | 구본준, 론 위라하디락사 | 배선의 단락 및 단선 테스트를 위한 박막트랜지스터-액정표시장치의 어레이기판과 그 제조방법. |

| JP2001053283A (ja) | 1999-08-12 | 2001-02-23 | Semiconductor Energy Lab Co Ltd | 半導体装置及びその作製方法 |

| KR100498630B1 (ko) | 1999-09-01 | 2005-07-01 | 엘지.필립스 엘시디 주식회사 | 액정표시장치 |

| CN1195243C (zh) * | 1999-09-30 | 2005-03-30 | 三星电子株式会社 | 用于液晶显示器的薄膜晶体管阵列屏板及其制造方法 |

| JP2001324725A (ja) * | 2000-05-12 | 2001-11-22 | Hitachi Ltd | 液晶表示装置およびその製造方法 |

| US6734924B2 (en) * | 2000-09-08 | 2004-05-11 | Semiconductor Energy Laboratory Co., Ltd. | Liquid crystal display device |

| KR100720095B1 (ko) * | 2000-11-07 | 2007-05-18 | 삼성전자주식회사 | 박막 트랜지스터 어레이 기판 및 그 제조 방법 |

| KR100390456B1 (ko) * | 2000-12-13 | 2003-07-07 | 엘지.필립스 엘시디 주식회사 | 액정 디스플레이 패널 및 그 제조방법 |

| US7095460B2 (en) | 2001-02-26 | 2006-08-22 | Samsung Electronics Co., Ltd. | Thin film transistor array substrate using low dielectric insulating layer and method of fabricating the same |

| JP2002258768A (ja) * | 2001-03-02 | 2002-09-11 | Seiko Epson Corp | 電気光学装置、その製造方法および電子機器 |

| KR100476046B1 (ko) * | 2001-05-25 | 2005-03-10 | 비오이 하이디스 테크놀로지 주식회사 | 프린지 필드 스위칭 모드 액정표시장치 |

| KR100443831B1 (ko) * | 2001-12-20 | 2004-08-09 | 엘지.필립스 엘시디 주식회사 | 액정표시소자의 제조 방법 |

| US7102168B2 (en) * | 2001-12-24 | 2006-09-05 | Samsung Electronics Co., Ltd. | Thin film transistor array panel for display and manufacturing method thereof |

| KR100869736B1 (ko) * | 2001-12-29 | 2008-11-21 | 엘지디스플레이 주식회사 | 액정표시소자 및 그의 제조방법 |

| KR100853219B1 (ko) * | 2002-03-22 | 2008-08-20 | 삼성전자주식회사 | 표시 장치용 박막 트랜지스터 어레이 기판의 제조 방법 |

| KR100859521B1 (ko) * | 2002-07-30 | 2008-09-22 | 삼성전자주식회사 | 박막 트랜지스터 어레이 기판 |

| TW560076B (en) * | 2002-09-27 | 2003-11-01 | Chi Mei Optoelectronics Corp | Structure and manufacturing method of thin film transistor |

| JP3880568B2 (ja) * | 2002-10-25 | 2007-02-14 | 鹿児島日本電気株式会社 | 液晶表示装置の製造方法 |

| KR100498543B1 (ko) | 2002-11-07 | 2005-07-01 | 엘지.필립스 엘시디 주식회사 | 액정표시장치용 어레이 기판 및 그 제조방법 |

| KR101034181B1 (ko) * | 2003-08-21 | 2011-05-12 | 엘지디스플레이 주식회사 | 액정표시장치용 어레이기판 제조방법 |

| JP4737971B2 (ja) * | 2003-11-14 | 2011-08-03 | 株式会社半導体エネルギー研究所 | 液晶表示装置および液晶表示装置の作製方法 |

| TWI234043B (en) * | 2003-11-26 | 2005-06-11 | Hannstar Display Corp | Method of manufacturing liquid crystal display |

| US7223641B2 (en) * | 2004-03-26 | 2007-05-29 | Semiconductor Energy Laboratory Co., Ltd. | Semiconductor device, method for manufacturing the same, liquid crystal television and EL television |

| KR101016284B1 (ko) * | 2004-04-28 | 2011-02-22 | 엘지디스플레이 주식회사 | Cog 방식 액정표시소자 및 그 제조방법 |

| JP4628040B2 (ja) * | 2004-08-20 | 2011-02-09 | 株式会社半導体エネルギー研究所 | 半導体素子を備えた表示装置の製造方法 |

| KR101200883B1 (ko) | 2005-12-13 | 2012-11-13 | 엘지디스플레이 주식회사 | 박막 트랜지스터 어레이 기판의 제조 방법 |

| KR101232063B1 (ko) * | 2006-08-16 | 2013-02-12 | 삼성디스플레이 주식회사 | 표시 기판의 제조 방법 |

| CN102034751B (zh) * | 2009-09-24 | 2013-09-04 | 北京京东方光电科技有限公司 | Tft-lcd阵列基板及其制造方法 |

| KR101908113B1 (ko) * | 2009-11-16 | 2018-10-15 | 삼성전자 주식회사 | 전기활성 폴리머 엑츄에이터 및 그 제조방법 |

| JP5604087B2 (ja) * | 2009-11-27 | 2014-10-08 | 株式会社半導体エネルギー研究所 | 半導体装置の作製方法 |

| JP2012134519A (ja) * | 2012-02-13 | 2012-07-12 | Semiconductor Energy Lab Co Ltd | 半導体装置 |

| JP2014021170A (ja) * | 2012-07-12 | 2014-02-03 | Panasonic Liquid Crystal Display Co Ltd | 液晶表示装置及びその製造方法 |

| JP2014212337A (ja) * | 2014-06-30 | 2014-11-13 | 株式会社半導体エネルギー研究所 | 半導体装置 |

| CN110941124B (zh) * | 2019-12-02 | 2021-06-01 | Tcl华星光电技术有限公司 | 一种阵列基板、阵列基板制程方法及显示面板 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR930022113A (ko) * | 1992-04-21 | 1993-11-23 | 김광호 | 액정표시장치의 제조방법 |

| JPH0714701A (ja) * | 1993-06-28 | 1995-01-17 | Alps Electric Co Ltd | 抵抗体及びその製造方法 |

Family Cites Families (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5032883A (en) * | 1987-09-09 | 1991-07-16 | Casio Computer Co., Ltd. | Thin film transistor and method of manufacturing the same |

| US5621556A (en) * | 1994-04-28 | 1997-04-15 | Xerox Corporation | Method of manufacturing active matrix LCD using five masks |

| TW344901B (en) * | 1995-02-15 | 1998-11-11 | Handotai Energy Kenkyusho Kk | Active matrix display device |

| KR100303134B1 (ko) * | 1995-05-09 | 2002-11-23 | 엘지.필립스 엘시디 주식회사 | 액정표시소자및그제조방법. |

| US6372534B1 (en) * | 1995-06-06 | 2002-04-16 | Lg. Philips Lcd Co., Ltd | Method of making a TFT array with photo-imageable insulating layer over address lines |

| KR100338480B1 (ko) * | 1995-08-19 | 2003-01-24 | 엘지.필립스 엘시디 주식회사 | 액정표시장치및그제조방법 |

| DE19712233C2 (de) * | 1996-03-26 | 2003-12-11 | Lg Philips Lcd Co | Flüssigkristallanzeige und Herstellungsverfahren dafür |

| KR100223153B1 (ko) * | 1996-05-23 | 1999-10-15 | 구자홍 | 액티브 매트릭스 액정표시장치의 제조방법 및 액티브매트릭스액정표시장치 |

| FR2751468A1 (fr) * | 1996-07-15 | 1998-01-23 | Lgelectronics | Procede d'attaque pour un dispositif presentant un materiau organique |

| KR100251091B1 (ko) * | 1996-11-29 | 2000-04-15 | 구본준 | 액정표시장치의 제조방법 및 그 제조방법으로 제조되는 액정표시장치 |

-

1997

- 1997-03-19 KR KR1019970009367A patent/KR100255592B1/ko not_active IP Right Cessation

- 1997-07-17 US US08/896,208 patent/US5883682A/en not_active Expired - Lifetime

-

1998

- 1998-02-26 GB GB9804168A patent/GB2323472B/en not_active Expired - Lifetime

- 1998-02-27 FR FR9802398A patent/FR2761197B1/fr not_active Expired - Lifetime

- 1998-03-03 JP JP05033298A patent/JP4364952B2/ja not_active Expired - Lifetime

- 1998-03-17 DE DE19811624A patent/DE19811624B4/de not_active Expired - Lifetime

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR930022113A (ko) * | 1992-04-21 | 1993-11-23 | 김광호 | 액정표시장치의 제조방법 |

| JPH0714701A (ja) * | 1993-06-28 | 1995-01-17 | Alps Electric Co Ltd | 抵抗体及びその製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| US5883682A (en) | 1999-03-16 |

| DE19811624B4 (de) | 2004-07-29 |

| FR2761197B1 (fr) | 2002-11-08 |

| JP4364952B2 (ja) | 2009-11-18 |

| FR2761197A1 (fr) | 1998-09-25 |

| GB2323472A (en) | 1998-09-23 |

| GB9804168D0 (en) | 1998-04-22 |

| KR19980073827A (ko) | 1998-11-05 |

| DE19811624A1 (de) | 1998-09-24 |

| GB2323472B (en) | 2000-03-22 |

| JPH10270710A (ja) | 1998-10-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR100255592B1 (ko) | 액정 표시 장치 구조 및 그 제조 방법 | |

| KR100262953B1 (ko) | 액정 표시 장치 및 그 액정 표시 장치의 제조 방법 | |

| US6614500B2 (en) | Liquid crystal display having a dummy source pad and method for manufacturing the same | |

| US5966190A (en) | Array substrate for displaying device with capacitor lines having particular connections | |

| KR100244447B1 (ko) | 액정 표시 장치 및 그 액정 표시 장치의 제조 방법 | |

| KR100271038B1 (ko) | 전기적 특성 검사를 위한 단락 배선의 제조 방법 및 그 단락 배선을 포함하는 액티브 기판의 구조(a method for manufacturing a shorting bar probing an electrical state and a structure of an lcd comprising the shorting bar) | |

| KR100307385B1 (ko) | 액정표시장치의구조및그제조방법 | |

| US7602452B2 (en) | Liquid crystal display device and method for manufacturing the same | |

| JP2010108000A (ja) | 液晶表示装置及びその製造方法 | |

| KR100482167B1 (ko) | 액정표시장치및그제조방법 | |

| KR20000019504A (ko) | 액정 표시 장치 제조 방법 | |

| KR100413512B1 (ko) | 액정 표시 장치용 어레이 기판 및 그의 제조 방법 | |

| KR20020050021A (ko) | 액정 표시 장치용 어레이 기판 및 그의 제조 방법 | |

| KR100603852B1 (ko) | 회절 노광 기술을 이용한 액정 표시 장치 제조 방법 | |

| KR100235594B1 (ko) | 액정 표시 장치의 구조 및 그 액정 표시 장치의 제조 방법 | |

| KR100268105B1 (ko) | 박막트랜지스터기판및그제조방법 | |

| KR100235593B1 (ko) | 액정 표시 장치 및 그 액정 표시 장치의 제조 방법 | |

| KR100309213B1 (ko) | 회절노광기술을이용한액정표시장치제조방법 | |

| KR100514764B1 (ko) | 액정 표시 장치의 구조 및 그 액정 표시 장치 제조 방법 | |

| KR100237680B1 (ko) | 액정 표시 장치 및 그 제조 방법 | |

| KR100243813B1 (ko) | 액정 표시 장치 및 그 제조 방법 | |

| KR100268302B1 (ko) | 액정 표시 장치의 구조 및 그 액정 표시 장치의 제조방법 | |

| KR100497962B1 (ko) | 액정 표시 장치 제조 방법 | |

| JPH07120787A (ja) | 液晶パネル用基板と液晶パネルの製造方法 | |

| KR19980066867A (ko) | 액정 표시 장치 제조 방법 및 그 방법에 의한 액정 표시 장치의 구조 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A201 | Request for examination | ||

| E902 | Notification of reason for refusal | ||

| N231 | Notification of change of applicant | ||

| E701 | Decision to grant or registration of patent right | ||

| GRNT | Written decision to grant | ||

| FPAY | Annual fee payment |

Payment date: 20121228 Year of fee payment: 14 |

|

| FPAY | Annual fee payment |

Payment date: 20131227 Year of fee payment: 15 |

|

| FPAY | Annual fee payment |

Payment date: 20150127 Year of fee payment: 16 |

|

| FPAY | Annual fee payment |

Payment date: 20160128 Year of fee payment: 17 |

|

| FPAY | Annual fee payment |

Payment date: 20170116 Year of fee payment: 18 |

|

| EXPY | Expiration of term |