JP7205803B2 - アルミニウム合金線、及びアルミニウム合金線の製造方法 - Google Patents

アルミニウム合金線、及びアルミニウム合金線の製造方法 Download PDFInfo

- Publication number

- JP7205803B2 JP7205803B2 JP2019563969A JP2019563969A JP7205803B2 JP 7205803 B2 JP7205803 B2 JP 7205803B2 JP 2019563969 A JP2019563969 A JP 2019563969A JP 2019563969 A JP2019563969 A JP 2019563969A JP 7205803 B2 JP7205803 B2 JP 7205803B2

- Authority

- JP

- Japan

- Prior art keywords

- less

- alloy wire

- atomic

- compound particles

- wire

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21C—MANUFACTURE OF METAL SHEETS, WIRE, RODS, TUBES OR PROFILES, OTHERWISE THAN BY ROLLING; AUXILIARY OPERATIONS USED IN CONNECTION WITH METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL

- B21C1/00—Manufacture of metal sheets, metal wire, metal rods, metal tubes by drawing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21C—MANUFACTURE OF METAL SHEETS, WIRE, RODS, TUBES OR PROFILES, OTHERWISE THAN BY ROLLING; AUXILIARY OPERATIONS USED IN CONNECTION WITH METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL

- B21C1/00—Manufacture of metal sheets, metal wire, metal rods, metal tubes by drawing

- B21C1/003—Drawing materials of special alloys so far as the composition of the alloy requires or permits special drawing methods or sequences

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/001—Continuous casting of metals, i.e. casting in indefinite lengths of specific alloys

- B22D11/003—Aluminium alloys

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/005—Continuous casting of metals, i.e. casting in indefinite lengths of wire

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22D—CASTING OF METALS; CASTING OF OTHER SUBSTANCES BY THE SAME PROCESSES OR DEVICES

- B22D11/00—Continuous casting of metals, i.e. casting in indefinite lengths

- B22D11/06—Continuous casting of metals, i.e. casting in indefinite lengths into moulds with travelling walls, e.g. with rolls, plates, belts, caterpillars

- B22D11/0611—Continuous casting of metals, i.e. casting in indefinite lengths into moulds with travelling walls, e.g. with rolls, plates, belts, caterpillars formed by a single casting wheel, e.g. for casting amorphous metal strips or wires

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/02—Compacting only

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F3/00—Manufacture of workpieces or articles from metallic powder characterised by the manner of compacting or sintering; Apparatus specially adapted therefor ; Presses and furnaces

- B22F3/12—Both compacting and sintering

- B22F3/14—Both compacting and sintering simultaneously

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F5/00—Manufacture of workpieces or articles from metallic powder characterised by the special shape of the product

- B22F5/12—Manufacture of workpieces or articles from metallic powder characterised by the special shape of the product of wires

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/02—Making metallic powder or suspensions thereof using physical processes

- B22F9/04—Making metallic powder or suspensions thereof using physical processes starting from solid material, e.g. by crushing, grinding or milling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/02—Making metallic powder or suspensions thereof using physical processes

- B22F9/06—Making metallic powder or suspensions thereof using physical processes starting from liquid material

- B22F9/08—Making metallic powder or suspensions thereof using physical processes starting from liquid material by casting, e.g. through sieves or in water, by atomising or spraying

- B22F9/082—Making metallic powder or suspensions thereof using physical processes starting from liquid material by casting, e.g. through sieves or in water, by atomising or spraying atomising using a fluid

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21D—MODIFYING THE PHYSICAL STRUCTURE OF FERROUS METALS; GENERAL DEVICES FOR HEAT TREATMENT OF FERROUS OR NON-FERROUS METALS OR ALLOYS; MAKING METAL MALLEABLE, e.g. BY DECARBURISATION OR TEMPERING

- C21D9/00—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor

- C21D9/52—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for wires; for strips ; for rods of unlimited length

- C21D9/525—Heat treatment, e.g. annealing, hardening, quenching or tempering, adapted for particular articles; Furnaces therefor for wires; for strips ; for rods of unlimited length for wire, for rods

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C1/00—Making non-ferrous alloys

- C22C1/04—Making non-ferrous alloys by powder metallurgy

- C22C1/0408—Light metal alloys

- C22C1/0416—Aluminium-based alloys

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C1/00—Making non-ferrous alloys

- C22C1/04—Making non-ferrous alloys by powder metallurgy

- C22C1/047—Making non-ferrous alloys by powder metallurgy comprising intermetallic compounds

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C21/00—Alloys based on aluminium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/02—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working in inert or controlled atmosphere or vacuum

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22F—CHANGING THE PHYSICAL STRUCTURE OF NON-FERROUS METALS AND NON-FERROUS ALLOYS

- C22F1/00—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working

- C22F1/04—Changing the physical structure of non-ferrous metals or alloys by heat treatment or by hot or cold working of aluminium or alloys based thereon

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B1/00—Conductors or conductive bodies characterised by the conductive materials; Selection of materials as conductors

- H01B1/02—Conductors or conductive bodies characterised by the conductive materials; Selection of materials as conductors mainly consisting of metals or alloys

- H01B1/023—Alloys based on aluminium

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B13/00—Apparatus or processes specially adapted for manufacturing conductors or cables

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01B—CABLES; CONDUCTORS; INSULATORS; SELECTION OF MATERIALS FOR THEIR CONDUCTIVE, INSULATING OR DIELECTRIC PROPERTIES

- H01B5/00—Non-insulated conductors or conductive bodies characterised by their form

- H01B5/02—Single bars, rods, wires, or strips

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/02—Making metallic powder or suspensions thereof using physical processes

- B22F9/04—Making metallic powder or suspensions thereof using physical processes starting from solid material, e.g. by crushing, grinding or milling

- B22F2009/048—Making metallic powder or suspensions thereof using physical processes starting from solid material, e.g. by crushing, grinding or milling by pulverising a quenched ribbon

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/02—Making metallic powder or suspensions thereof using physical processes

- B22F9/06—Making metallic powder or suspensions thereof using physical processes starting from liquid material

- B22F9/08—Making metallic powder or suspensions thereof using physical processes starting from liquid material by casting, e.g. through sieves or in water, by atomising or spraying

- B22F9/082—Making metallic powder or suspensions thereof using physical processes starting from liquid material by casting, e.g. through sieves or in water, by atomising or spraying atomising using a fluid

- B22F2009/0824—Making metallic powder or suspensions thereof using physical processes starting from liquid material by casting, e.g. through sieves or in water, by atomising or spraying atomising using a fluid with a specific atomising fluid

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/02—Making metallic powder or suspensions thereof using physical processes

- B22F9/06—Making metallic powder or suspensions thereof using physical processes starting from liquid material

- B22F9/08—Making metallic powder or suspensions thereof using physical processes starting from liquid material by casting, e.g. through sieves or in water, by atomising or spraying

- B22F9/082—Making metallic powder or suspensions thereof using physical processes starting from liquid material by casting, e.g. through sieves or in water, by atomising or spraying atomising using a fluid

- B22F2009/0824—Making metallic powder or suspensions thereof using physical processes starting from liquid material by casting, e.g. through sieves or in water, by atomising or spraying atomising using a fluid with a specific atomising fluid

- B22F2009/0828—Making metallic powder or suspensions thereof using physical processes starting from liquid material by casting, e.g. through sieves or in water, by atomising or spraying atomising using a fluid with a specific atomising fluid with water

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F9/00—Making metallic powder or suspensions thereof

- B22F9/02—Making metallic powder or suspensions thereof using physical processes

- B22F9/06—Making metallic powder or suspensions thereof using physical processes starting from liquid material

- B22F9/08—Making metallic powder or suspensions thereof using physical processes starting from liquid material by casting, e.g. through sieves or in water, by atomising or spraying

- B22F9/082—Making metallic powder or suspensions thereof using physical processes starting from liquid material by casting, e.g. through sieves or in water, by atomising or spraying atomising using a fluid

- B22F2009/0848—Melting process before atomisation

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2301/00—Metallic composition of the powder or its coating

- B22F2301/05—Light metals

- B22F2301/052—Aluminium

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B22—CASTING; POWDER METALLURGY

- B22F—WORKING METALLIC POWDER; MANUFACTURE OF ARTICLES FROM METALLIC POWDER; MAKING METALLIC POWDER; APPARATUS OR DEVICES SPECIALLY ADAPTED FOR METALLIC POWDER

- B22F2998/00—Supplementary information concerning processes or compositions relating to powder metallurgy

- B22F2998/10—Processes characterised by the sequence of their steps

Description

本出願は、2018年01月05日付の日本国出願の特願2018-000768に基づく優先権を主張し、前記日本国出願に記載された全ての記載内容を援用するものである。

Fe,Cr,Ni,Co,Ti,Sc,Zr,Nb,Hf,及びTaからなる群より選択される少なくとも1種の金属元素を合計で1.4原子%超5.1原子%以下含有し、残部がAl及び不可避不純物からなる組成を有し、

引張強さが250MPa以上であり、

導電率が50%IACS以上である。

Feを1.4原子%超5.1原子%以下、Ndを0.006原子%超0.1原子%以下含有し、残部がAl及び不可避不純物からなる組成を有し、

引張強さが345MPa以上であり、

導電率が50%IACS以上である。

Fe,Cr,Ni,Co,Ti,Sc,Zr,Nb,Hf,及びTaからなる群より選択される少なくとも1種の金属元素を合計で1.4原子%超5.1原子%以下含有し、残部がAl及び不可避不純物からなる組成を有するアルミニウム基合金からなり、前記金属元素を固溶した第一の素材を製造する工程と、

前記第一の素材に前記金属元素の析出温度以下の条件で加工を施した第二の素材に伸線加工を施して、所定の線径の伸線材を製造する工程と、

前記伸線材に熱処理を施して、Alと前記金属元素とを含む化合物を析出させる工程とを備える。

Feを1.4原子%超5.1原子%以下、Ndを0.006原子%超0.1原子%以下含有し、残部がAl及び不可避不純物からなる組成を有するアルミニウム基合金からなり、Fe及びNdを固溶した第一の素材を製造する工程と、

前記第一の素材にFe及びNdの析出温度以下の条件で加工を施した第二の素材に伸線加工を施して、所定の線径の伸線材を製造する工程と、

前記伸線材に熱処理を施して、AlとFeとNdとを含む化合物を析出させる工程とを備える。

電線用導体線として、導電性に優れつつ、より高強度なアルミニウム合金線が望まれている。

本開示のアルミニウム合金線は、高強度で導電性に優れる。本開示のアルミニウム合金線の製造方法は、高強度で導電性に優れるアルミニウム合金線を製造できる。

最初に本開示の実施態様を列記して説明する。

(1)本開示の一態様に係るアルミニウム合金線は、

Fe,Cr,Ni,Co,Ti,Sc,Zr,Nb,Hf,及びTaからなる群より選択される少なくとも1種の金属元素を合計で1.4原子%超5.1原子%以下含有し、残部がAl及び不可避不純物からなる組成を有し、

引張強さが250MPa以上であり、

導電率が50%IACS以上である。

前記金属元素は、Feである形態が挙げられる。

前記金属元素は、Crであり、Crの含有量は、1.5原子%以上3.3原子%以下である形態が挙げられる。

前記金属元素は、Niであり、Niの含有量は、1.6原子%以上2.4原子%以下である形態が挙げられる。

前記金属元素は、Coであり、Coの含有量は、1.6原子%以上1.9原子%以下である形態が挙げられる。

前記金属元素は、Tiであり、Tiの含有量は、1.7原子%以上4.1原子%以下である形態が挙げられる。

前記金属元素は、Scであり、Scの含有量は、1.5原子%以上3.1原子%以下である形態が挙げられる。

前記金属元素は、Zrであり、Zrの含有量は、1.5原子%以上1.9原子%以下である形態が挙げられる。

前記金属元素は、Nbであり、Nbの含有量は、1.5原子%以上3.2原子%以下である形態が挙げられる。

前記金属元素は、Hfであり、Hfの含有量は、1.6原子%以上4.6原子%以下である形態が挙げられる。

前記金属元素は、Taであり、Taの含有量は、1.5原子%以上3.6原子%以下である形態が挙げられる。

Alを主体とする母相と、前記母相中に存在し、Alと前記金属元素とを含む化合物からなる化合物粒子とを含む組織を有し、

軸方向に沿った平面で切断した縦断面において、前記化合物粒子の長軸長さが500nm以下であること、及び前記化合物粒子のアスペクト比が5以下であることの少なくとも一方を満たす形態が挙げられる。

上記長軸長さ、アスペクト比の測定方法は、後述の試験例1で説明する。

Alを主体とする母相と、前記母相中に存在し、Alと前記金属元素とを含む化合物からなる化合物粒子とを含む組織を有し、

軸方向に沿った平面で切断した縦断面、及び前記軸方向に直交する平面で切断した横断面の双方から一辺の長さが5μmである正方形の測定領域をとり、

前記縦断面の前記測定領域における前記化合物粒子の個数が950個以上1500個以下であり、前記縦断面の前記測定領域の面積に対する前記化合物粒子の合計面積の比率が5%以上20%以下であり、

前記横断面の前記測定領域における前記化合物粒子の個数が950個以上4500個以下であり、前記横断面の前記測定領域の面積に対する前記化合物粒子の合計面積の比率が2.5%以上20%以下である形態が挙げられる。

上記個数、面積比率の測定方法は、後述の試験例1で説明する。

前記母相中の前記金属元素の含有量が合計で0.55原子%未満である形態が挙げられる。

Feを1.4原子%超5.1原子%以下、Ndを0.006原子%超0.1原子%以下含有し、残部がAl及び不可避不純物からなる組成を有し、

引張強さが345MPa以上であり、

導電率が50%IACS以上である。

Alを主体とする母相と、前記母相中に存在し、AlとFeとNdとを含む化合物からなる化合物粒子とを含む組織を有し、

軸方向に沿った平面で切断した縦断面において、前記化合物粒子の長軸長さが105nm以下であること、及び前記化合物粒子のアスペクト比が3.3未満であることの少なくとも一方を満たす形態が挙げられる。

Alを主体とする母相と、前記母相中に存在し、AlとFeとNdとを含む化合物からなる化合物粒子とを含む組織を有し、

軸方向に沿った平面で切断した縦断面、及び前記軸方向に直交する平面で切断した横断面の双方から一辺の長さが5μmである正方形の測定領域をとり、各測定領域における前記化合物粒子の個数が2200個以上3800個以下であり、各測定領域の面積に対する前記化合物粒子の合計面積の比率が4.5%以上20%以下である形態が挙げられる。

前記母相中のFeの含有量が0.28原子%未満である形態が挙げられる。

0.2%耐力が50MPa以上である形態が挙げられる。

0.2%耐力が100MPa以下であること、及び破断伸びが10%以上であることの少なくとも一方を満たす形態が挙げられる。

Fe,Cr,Ni,Co,Ti,Sc,Zr,Nb,Hf,及びTaからなる群より選択される少なくとも1種の金属元素を合計で1.4原子%超5.1原子%以下含有し、残部がAl及び不可避不純物からなる組成を有するアルミニウム基合金からなり、前記金属元素を固溶した第一の素材を製造する工程と、

前記第一の素材に前記金属元素の析出温度以下の条件で加工を施した第二の素材に伸線加工を施して、所定の線径の伸線材を製造する工程と、

前記伸線材に熱処理を施して、Alと前記金属元素とを含む化合物を析出させる工程とを備える。

Feを1.4原子%超5.1原子%以下、Ndを0.006原子%超0.1原子%以下含有し、残部がAl及び不可避不純物からなる組成を有するアルミニウム基合金からなり、Fe及びNdを固溶した第一の素材を製造する工程と、

前記第一の素材にFe及びNdの析出温度以下の条件で加工を施した第二の素材に伸線加工を施して、所定の線径の伸線材を製造する工程と、

前記伸線材に熱処理を施して、AlとFeとNdとを含む化合物を析出させる工程とを備える。

前記第一の素材を製造する工程では、前記アルミニウム基合金からなる溶湯を急冷して、薄帯状又は粉末状の前記第一の素材を製造する形態が挙げられる。ここでの急冷とは、上記溶湯の冷却速度を10,000℃/秒以上とする。

前記伸線材に熱処理を施す工程の加熱温度は、300℃以上である形態が挙げられる。

以下、本開示の実施の形態を詳細に説明する。

(概要)

実施形態のアルミニウム合金線(Al合金線)は、アルミニウム基合金(Al基合金)からなる線材である。実施形態のAl合金線は、代表的には、単線、撚線、又は圧縮撚線の状態で電線の導体等に利用される。上記撚線は、複数のAl合金線が撚り合されてなる。上記圧縮撚線は、上記撚線が所定の形状に圧縮成形されてなる。

以下、より詳細に説明する。

実施形態の第一のAl合金線を構成するAl基合金は、例えば、添加元素として1種の第一元素を含み、Alと1種の第一元素との二元合金からなるものが挙げられる。実施形態の第二のAl合金線を構成するAl基合金は、第一元素の一つであるFeを含み、AlとFeとの二元合金をベースとし、更に、第二元素としてNdを含む。各第一元素は、以下の条件(I),(II)を満たす。

(II)Alと金属間化合物を形成し、Alと1種の第一元素との二元の金属間化合物のうち、第一元素の元素比率が最も低い二元の金属化合物の融点又は分解温度が800℃以上である。

第一元素がFeである場合、Feの含有量は、1.4原子%超5.1原子%以下が挙げられる。Feの含有量が上記範囲であれば、Feが主としてAlとの化合物として存在することで、高強度で導電性に優れるAl合金線にできる。Feの含有量が1.45原子%以上、更に1.7原子%以上、1.9原子%以上、2.0原子%以上であれば、より高強度なAl合金線にできる。Feの含有量が5.0原子%以下、更に4.8原子%以下、4.6原子%以下であれば、導電性により優れるAl合金線にできる。例えば、55%IACS以上という高い導電率を有するAl合金線にできる。

(1)Feは、製造過程でAlとFeとを含む溶湯を作製し易い。

(2)FeとAlとを含む化合物(例、Al13Fe4等)の融点が1100℃以上と高く、安定性に優れる。そのため、伸線後に熱処理を施すことで、上記化合物を良好に析出できる。

(3)Feは入手し易い元素であり、製造コストも低減できる。

第一元素がFeである場合に更にNdを含んでもよい。Ndの含有量は、Al基合金を100原子%として、0.006原子%超0.1原子%以下が挙げられる。又は、Ndの含有量は、AlとNdとの合計量を100原子%として、0.006原子%超0.1原子%以下が挙げられる。Ndの含有量が上記範囲であれば、Ndは、主として、AlとFeとの化合物に含まれて存在する。そのため、Ndの含有に起因する導電率の増大を招き難い。また、AlとFeとNdとを含む化合物は、AlとFeとを含む化合物よりも、微細になり易い。そのため、FeとNdとを上述の範囲で含む形態は、導電性に優れる上に、より高強度なAl合金線にできる。例えば、350MPa以上、更に360MPa以上という高い引張強さを有するAl合金線にできる。また、Ndは、融点がFeよりも低いため、製造過程でAlとFeとNdとを含む溶湯を作製し易い。この点で、FeとNdとを上述の範囲で含む形態は、製造性にも優れる。

第一元素がCrである場合、Crの含有量は、1.5原子%以上3.3原子%以下が挙げられる。Crの含有量が上記範囲であれば、Crが主としてAlとの化合物として存在することで、例えば引張強さが253MPa以上、導電率が55%IACS以上を両立する優れた性能のAl合金線にできる。上記範囲内で、Crの含有量が多くなれば、例えば300MPa以上、更に310MPa以上という高い引張強さを有するAl合金線にできる。上記範囲内で、Crの含有量が少なくなれば、例えば、57%IACS以上という高い導電率を有するAl合金線にできる。Crは、工業的生産性の観点から利用し易い。この点で、第一元素がCrである形態は、製造性にも優れる。

第一元素がNiである場合、Niの含有量は、1.6原子%以上2.4原子%以下が挙げられる。Niの含有量が上記範囲であれば、Niが主としてAlとの化合物として存在することで、例えば引張強さが290MPa以上、導電率が55%IACS以上を両立する優れた性能のAl合金線にできる。上記範囲内で、Niの含有量が多くなれば、例えば300MPa以上、更に320MPa以上という高い引張強さを有するAl合金線にできる。上記範囲内で、Niの含有量が少なくなれば、例えば、56%IACS以上という高い導電率を有するAl合金線にできる。Niは、工業的生産性の観点から利用し易い。この点で、第一元素がNiである形態は、製造性にも優れる。

第一元素がCoである場合、Coの含有量は、1.6原子%以上1.9原子%以下が挙げられる。Coの含有量が上記範囲であれば、Coが主としてAlとの化合物として存在することで、例えば引張強さが250MPa以上、導電率が52%IACS以上を両立する優れた性能のAl合金線にできる。上記範囲内で、Coの含有量が多くなれば、例えば300MPa以上、更に310MPa以上という高い引張強さを有するAl合金線にできる。上記範囲内で、Coの含有量が少なくなれば、例えば、56%IACS以上、更に58%IACS以上という高い導電率を有するAl合金線にできる。Coは、工業的生産性の観点から利用し易い。この点で、第一元素がNiである形態は、製造性にも優れる。

第一元素がTiである場合、Tiの含有量は、1.7原子%以上4.1原子%以下が挙げられる。Tiの含有量が上記範囲であれば、Tiが主としてAlとの化合物として存在することで、例えば引張強さが270MPa以上、導電率が50%IACS以上を両立する優れた性能のAl合金線にできる。上記範囲内で、Tiの含有量が多くなれば、例えば300MPa以上、更に340MPa以上、360MPa以上という高い引張強さを有するAl合金線にできる。上記範囲内で、Tiの含有量が少なくなれば、例えば、55%IACS以上という高い導電率を有するAl合金線にできる。AlとTiとの金属間化合物は、融点が1300℃以上と更に高く、安定性により優れる。そのため、上記金属間化合物は析出し易く、析出物は微細になり易い。この点で、第一元素がTiである形態は、強度をより高め易い。また、Tiは、工業的生産性の観点から利用し易い。この点で、第一元素がTiである形態は、製造性にも優れる。

第一元素がScである場合、Scの含有量は、1.5原子%以上3.1原子%以下が挙げられる。Scの含有量が上記範囲であれば、Scが主としてAlとの化合物として存在することで、例えば引張強さが300MPa以上、更に310MPa以上、導電率が53%IACS以上を両立する優れた性能のAl合金線にできる。上記範囲内で、Scの含有量が多くなれば、例えば360MPa以上、更に380MPa以上、390MPa以上という高い引張強さを有するAl合金線にできる。上記範囲内で、Scの含有量が少なくなれば、例えば、55%IACS以上、更に57%IACS以上という高い導電率を有するAl合金線にできる。AlとScとの金属間化合物は、融点が1300℃以上と更に高く、安定性により優れる。そのため、上記金属間化合物は析出し易く、析出物は微細になり易い。この点で、第一元素がScである形態は、強度をより高め易い。

第一元素がZrである場合、Zrの含有量は、1.5原子%以上1.9原子%以下が挙げられる。Zrの含有量が上記範囲であれば、Zrが主としてAlとの化合物として存在することで、例えば引張強さが270MPa以上、導電率が50%IACS以上を両立する優れた性能のAl合金線にできる。上記範囲内で、Zrの含有量が多くなれば、例えば300MPa以上、更に340MPa以上、360MPa以上という高い引張強さを有するAl合金線にできる。上記範囲内で、Zrの含有量が少なくなれば、例えば、52%IACS以上という高い導電率を有するAl合金線にできる。AlとZrとの金属間化合物は、融点が1300℃以上と更に高く、安定性により優れる。そのため、上記金属間化合物は析出し易く、析出物は微細になり易い。この点で、第一元素がZrである形態は、強度をより高め易い。

第一元素がNbである場合、Nbの含有量は、1.5原子%以上3.2原子%以下が挙げられる。Nbの含有量が上記範囲であれば、Nbが主としてAlとの化合物として存在することで、例えば引張強さが260MPa以上、導電率が50%IACS以上を両立する優れた性能のAl合金線にできる。上記範囲内で、Nbの含有量が多くなれば、例えば300MPa以上、更に320MPa以上という高い引張強さを有するAl合金線にできる。上記範囲内で、Nbの含有量が少なくなれば、例えば、53%IACS以上という高い導電率を有するAl合金線にできる。AlとNbとの金属間化合物は、融点が1300℃以上と更に高く、安定性により優れる。そのため、上記金属間化合物は析出し易く、析出物は微細になり易い。この点で、第一元素がNbである形態は、強度をより高め易い。

第一元素がHfである場合、Hfの含有量は、1.6原子%以上4.6原子%以下が挙げられる。Hfの含有量が上記範囲であれば、Hfが主としてAlとの化合物として存在することで、例えば引張強さが280MPa以上、導電率が52%IACS以上を両立する優れた性能のAl合金線にできる。上記範囲内で、Hfの含有量が多くなれば、例えば300MPa以上、更に340MPa以上、360MPa以上という高い引張強さを有するAl合金線にできる。上記範囲内で、Hfの含有量が少なくなれば、例えば、54%IACS以上、更に56%IACS以上という高い導電率を有するAl合金線にできる。AlとHfとの金属間化合物は、融点が1300℃以上と更に高く、安定性により優れる。そのため、上記金属間化合物は析出し易く、析出物は微細になり易い。この点で、第一元素がHfである形態は、強度をより高め易い。

第一元素がTaである場合、Taの含有量は、1.5原子%以上3.6原子%以下が挙げられる。Taの含有量が上記範囲であれば、Taが主としてAlとの化合物として存在することで、例えば引張強さが260MPa以上、導電率が50%IACS以上を両立する優れた性能のAl合金線にできる。上記範囲内で、Taの含有量が多くなれば、例えば300MPa以上、更に320MPa以上という高い引張強さを有するAl合金線にできる。上記範囲内で、Taの含有量が少なくなれば、例えば、53%IACS以上という高い導電率を有するAl合金線にできる。AlとTaとの金属間化合物は、融点が1300℃以上と更に高く、安定性により優れる。そのため、上記金属間化合物は析出し易く、析出物は微細になり易い。この点で、第一元素がTaである形態は、強度をより高め易い。

ここでの第一元素の含有量及びNdの含有量とは、Al合金線をなすAl基合金に含まれる量をいう。製造過程において、原料(代表的にはアルミニウム地金)に不純物として第一元素を含む場合、第一元素の含有量の合計が1.4原子%超5.1原子%以下の範囲で所望の量となるように、原料への第一元素の添加量を調整するとよい。不純物としてNdを含む場合も同様である。

実施形態の第一のAl合金線は、代表的にはAlを主体とする母相と、母相中に存在し、Alと第一元素とを含む化合物からなる化合物粒子とを含む組織を有する。FeとNdとを含む実施形態の第二のAl合金線は、代表的にはAlを主体とする母相と、母相中に存在し、AlとFeとNdとを含む化合物からなる化合物粒子とを含む組織を有する。上記化合物粒子が母相に分散して存在することで、実施形態のAl合金線は、分散強化による強度の向上効果と、母相への第一元素、Ndの固溶低減による高い導電率の具備効果とを得られる。そのため、高い引張強さと高い導電率とをバランスよく有するAl合金線にできる。

上記化合物粒子は小さいほど、特に1μm以下といった微細粒子であると分散強化による強度の向上効果を得易い。一例として、実施形態の第一のAl合金線では、Al合金線の軸方向に沿った平面でAl合金線を切断した縦断面において、上記化合物粒子の長軸長さが500nm以下である形態(a-1)が挙げられる。

(ii)線材における曲げに対する剛性が高くなり過ぎることを抑制してスプリングバックを低減できる。

(iii)化合物粒子が短いことで、Al合金線の軸方向に沿ったAlの導電パスを阻害し難く、導電性により優れる。

(iv)化合物粒子が短いことで、Al合金線の軸方向に交差する方向から力を受けた場合に化合物粒子が破断の起点となり難い。そのため、曲げ易く屈曲性に優れたり、繰り返しの屈曲によって破断し難く、疲労強度により優れたりする。

これらの効果は、上記長軸長さが短いほど得易く、上記長軸長さは450nm以下、更に400nm以下、380nm以下であることが好ましい。

上記化合物粒子は球状に近いと破断の起点になり難い上に、Alの導電パスも阻害し難く好ましい。一例として、実施形態の第一のAl合金線では、上記縦断面において、化合物粒子のアスペクト比が5以下である形態(b-1)が挙げられる。

(vi)線材における曲げに対する剛性が高くなり過ぎることを抑制してスプリングバックを低減できる。

(vii)化合物粒子が球状であれば、細長い粒子に比較して、Al合金線の軸方向に沿ったAlの導電パスを阻害し難く、導電性により優れる。

(viii)化合物粒子が球状であれば、Al合金線の軸方向に交差する方向から力を受けた場合に化合物粒子が破断の起点となり難い。そのため、曲げ易く屈曲性に優れたり、繰り返しの屈曲によって破断し難く、疲労強度により優れたりする。

これらの効果は、上記アスペクト比が1に近いほど得易く、上記アスペクト比は4.5以下、更に4.0以下、3.5以下であることが好ましい。

Al合金線の縦断面及び横断面の双方において、Alと第一元素とを含む化合物からなる化合物粒子の存在量が近いことが好ましい。化合物粒子の分散強化による強度の向上効果及びAlの導電パスの確保による導電性の向上効果をより適切に得易い上に、機械的特性にも優れるからである。一例として、実施形態の第一のAl合金線では、縦断面及び横断面の双方から以下の測定領域をとり、以下を満たす形態(c)が挙げられる。縦断面の測定領域、及び横断面の測定領域はいずれも、一辺の長さが5μmである正方形の領域とする。

縦断面の測定領域において、Alと第一元素とを含む化合物からなる化合物粒子の個数が950個以上1500個以下である。縦断面の測定領域の面積に対する上述の化合物粒子の合計面積の比率が5%以上20%以下である。

横断面の測定領域における上述の化合物粒子の個数が950個以上4500個以下である。横断面の測定領域の面積に対する上述の化合物粒子の合計面積の比率が2.5%以上20%以下である。

縦断面の測定領域及び横断面の測定領域において、AlとFeとNdとを含む化合物からなる化合物粒子の個数が2200個以上3800個以下である。

縦断面の測定領域及び横断面の測定領域の面積に対する上記化合物粒子の合計面積の比率が4.5%以上20%以下である。

実施形態のAl合金線をなすAl基合金における第一元素は、上述のように主として化合物として存在し、母相中の第一元素の固溶量が少ないことが好ましい。定量的には、実施形態の第一のAl合金線では、母相中の第一元素の含有量(固溶量)が合計で0.55原子%未満であることが挙げられる。ここでの固溶量とは、後述する急冷状態(非平衡状態)での指標である。上記第一元素の固溶量が合計で0.55原子%と非常に少なければ、母相中のAlの純度が高く、導電性に優れる。上記固溶量が少ないほど、Alの純度が高くなり、導電性により優れる。また、上記固溶量が少ないほど、Al基合金中の第一元素は化合物粒子として存在し、この化合物粒子の分散強化による強度の向上効果を適切に得られて、強度により優れる。上記固溶量が合計で0.53原子%以下、更に0.52原子%以下であれば、導電性の向上効果及び強度の向上効果をより得易い。なお、第一元素がFeである場合の固溶量「0.55原子%以下」を質量割合に換算すると、概ね1質量%以下に相当する。

実施形態の第一のAl合金線は、引張強さが250MPa以上であり、強度に優れる。FeとNdとを含む実施形態の第二のAl合金線は、引張強さが345MPa以上であり、強度により優れる。このようなAl合金線は、使用時等で引っ張られたり、曲げられたり、繰り返しの屈曲を受けたり等しても破断し難い。実施形態の第一のAl合金線では、引張強さが255MPa以上、更に260MPa以上、265MPa以上であれば、強度により優れる。実施形態の第二のAl合金線では、引張強さが350MPa以上、更に360MPa以上、370MPa以上であれば、強度により優れる。

実施形態のAl合金線の横断面形状は、用途等に応じて適宜選択できる。例えば、横断面形状が円形である丸線、横断面形状が長方形状である角線、その他、横断面形状が楕円状や六角形等の多角形状である異形線等が挙げられる。Al合金線が上述の圧縮撚線の素線をなす場合には、円形が押し潰されたような横断面形状を有する。所望の横断面形状となるように、伸線ダイスの形状、圧縮成形用のダイスの形状等を選択するとよい。

実施形態のAl合金線の大きさ(横断面積、線径等)は、用途等に応じて適宜選択できる。線径の一例として、0.01mm以上8mm以下が挙げられる。ここでの線径は、上述の丸線であれば直径、上述の異形線であれば横断面形状を内包する最小円の直径とする。自動車用ワイヤーハーネス等の各種のワイヤーハーネスに備えられる電線の導体に実施形態のAl合金線を利用する場合には、線径は0.2mm以上1.5mm以下程度が挙げられる。建築物等の配線構造を構築する電線の導体に実施形態のAl合金線を利用する場合には、線径は0.2mm以上3.6mm以下程度が挙げられる。イヤホン等の信号線やマグネットワイヤーの導体線等に実施形態のAl合金線を利用する場合には、線径は0.01mm以上0.5mm以下が挙げられる。

実施形態のAl合金線は、上述のように圧縮撚線を含む撚線の素線に利用できる。高強度で導電性に優れる実施形態のAl合金線を備える撚線は、高強度で導電性に優れる。また、上記撚線は、同じ導体断面積を有する単線のAl合金線と比較して可撓性に優れて曲げ等を行い易い。更に、上記撚線は、各素線が細い場合でも撚り合せられることで撚線全体として強度に優れる。そのため、上記撚線は、衝撃や繰り返しの屈曲を受けた場合等でも各素線が破断し難く、耐衝撃性及び疲労強度に優れる。圧縮撚線であれば、単に撚り合せた状態よりも線径を小さくしたり、外形を所望の形状(例えば円形)にしたりすることができる。撚り合せ本数、撚りピッチ、圧縮形状等は適宜選択できる。

実施形態のAl合金線や、実施形態のAl合金線を含む撚線(圧縮撚線でもよい、以下この段落について同様)は、電線の導体に好適に利用できる。上記電線は、以下の裸形態、被覆形態が挙げられる。裸形態は、単線や撚線の外周に絶縁被覆を備えず、単線や撚線をそのまま利用する。被覆形態は、単線や撚線の外周に絶縁被覆を備える。高強度で導電性に優れる実施形態のAl合金線を導体に備える電線は、高強度で導電性に優れる。

(概要)

実施形態の第一のAl合金線は、例えば、以下の素材準備工程、伸線工程、及び熱処理工程を備える実施形態の第一のAl合金線の製造方法(第一の製法)によって製造することができる。FeとNdとを含む実施形態の第二のAl合金線は、例えば、以下の素材準備工程、伸線工程、及び熱処理工程を備える実施形態の第二のAl合金線の製造方法(第二の製法)によって製造することができる。

(素材準備工程)Fe,Cr,Ni,Co,Ti,Sc,Zr,Nb,Hf,及びTaからなる群より選択される少なくとも1種の金属元素(第一元素)を合計で1.4原子%超5.1原子%以下含有し、残部がAl及び不可避不純物からなる組成を有するアルミニウム基合金からなり、第一元素を固溶した第一の素材を製造する工程。

(伸線工程)上記第一の素材に第一元素の析出温度以下の条件で加工を施した第二の素材に伸線加工を施して、所定の線径の伸線材を製造する工程。

(熱処理工程)上記伸線材に熱処理を施して、Alと第一元素とを含む化合物を析出させる工程。

(素材準備工程)Feを1.4原子%超5.1原子%以下、Ndを0.006原子%超0.1原子%以下含有し、残部がAl及び不可避不純物からなる組成を有するアルミニウム基合金からなり、Fe及びNdを固溶した第一の素材を製造する工程。

(伸線工程)上記第一の素材にFe及びNdの析出温度以下の条件で加工を施した第二の素材に伸線加工を施して、所定の線径の伸線材を製造する工程。

(熱処理工程)上記伸線材に熱処理を施して、AlとFeとNdとを含む化合物を析出させる工程。

以下、各工程を詳細に説明する。

この工程では、代表的には上述のAl基合金からなる溶湯を急冷して第一の素材を製造する。第一の素材は、代表的には、第一元素、又はFe及びNd(以下、まとめて第一元素等と呼ぶことがある)が固溶した過飽和固溶体である。

この工程では、まず、上述の第一の素材に第一元素等を実質的に析出させない条件、即ち第一元素等の析出温度以下の条件で加工を施して第二の素材を製造する。そして、上記の特定の条件で加工が施された第二の素材に伸線加工を施して伸線材を製造することが挙げられる。第二の素材は、最終的に相対密度が98%以上となるように製造することが好ましい。相対密度は、真密度に対する見かけ密度で表される。相対密度を98%以上と緻密にすることで、第二の素材の内部空隙を低減できる。その結果、伸線加工時に空隙部分に応力集中することに起因する破断が生じ難い。ひいては、伸線加工を施し易い。

上述の第二の素材の一例として、上述の薄帯に圧延を施した圧延材、上述の薄片や粉末に粉末圧延を施した圧延材が挙げられる。圧延によって長尺な第二の素材を製造できる。また、圧延といった塑性加工によって緻密な第二の素材を製造できる。長尺で、緻密な第二の素材であれば、上述のように伸線加工を施し易いと考えられる。

伸線加工は、代表的には冷間加工とし、伸線ダイスを用いて行うことが挙げられる。伸線条件(1パスあたりの加工度、総加工度等)は、所定の最終線径の伸線材が得られるように、上述の第一の素材又は第二の素材の組成や大きさ等に応じて適宜選択すればよい。公知の伸線条件を参照してもよい。

所定の最終線径の伸線材が得られるまでの間、伸線加工の途中に中間熱処理を施すことができる。中間熱処理は、伸線加工に伴う歪みの除去を主目的とし、中間熱処理後の伸線加工性を高めるために行う。中間熱処理も第一元素等を実質的に析出させない条件とする。第一元素等の種類にもよるが、例えば、第一元素がFeであり、バッチ処理(後述)とする場合、中間熱処理の加熱温度は300℃以上400℃以下、更に380℃以下が挙げられる。中間熱処理の保持時間は0.5時間以上3時間以下が挙げられる。

この工程では、上述の伸線材に熱処理を施して、Alと第一元素等とを含む化合物を析出させて、上記化合物が分散した組織をするAl合金線を製造する。この目的から、この熱処理工程での熱処理条件は、第一元素等が析出可能な条件とする。第一の製法では、引張強さが250MPa以上、かつ導電率が50%IACS以上を満たすように、上記熱処理条件を調整することが挙げられる。第二の製法では、引張強さが345MPa以上、かつ導電率が50%IACS以上を満たすように、上記熱処理条件を調整することが挙げられる。引張強さ及び導電率が上記の特定の範囲を満たすことに加えて、破断伸びが10%以上、及び0.2%耐力が50MPa以上100MPa以下の少なくとも一方を満たすように、上記熱処理条件を調整することが好ましい。熱処理は、バッチ処理でも連続処理でもいずれも利用できる。

第一元素がFeである場合、又はFeとNdとを含む場合、400℃超、更に420℃以上500℃以下程度が挙げられる。

第一元素がCr,Ni,Taである場合、350℃以上、更に370℃以上450℃以下程度が挙げられる。

第一元素がCoである場合、400℃以上、更に420℃以上500℃以下程度が挙げられる。

第一元素がTiである場合、475℃以上、更に500℃以上580℃以下程度が挙げられる。

第一元素がScである場合、300℃以上500℃以下程度が挙げられる。

第一元素がZrである場合、500℃以上、更に520℃以上600℃以下程度が挙げられる。

第一元素がNbである場合、525℃以上、更に550℃以上600℃以下程度が挙げられる。

第一元素がHfである場合、325℃以上、更に350℃以上500℃以下程度が挙げられる。

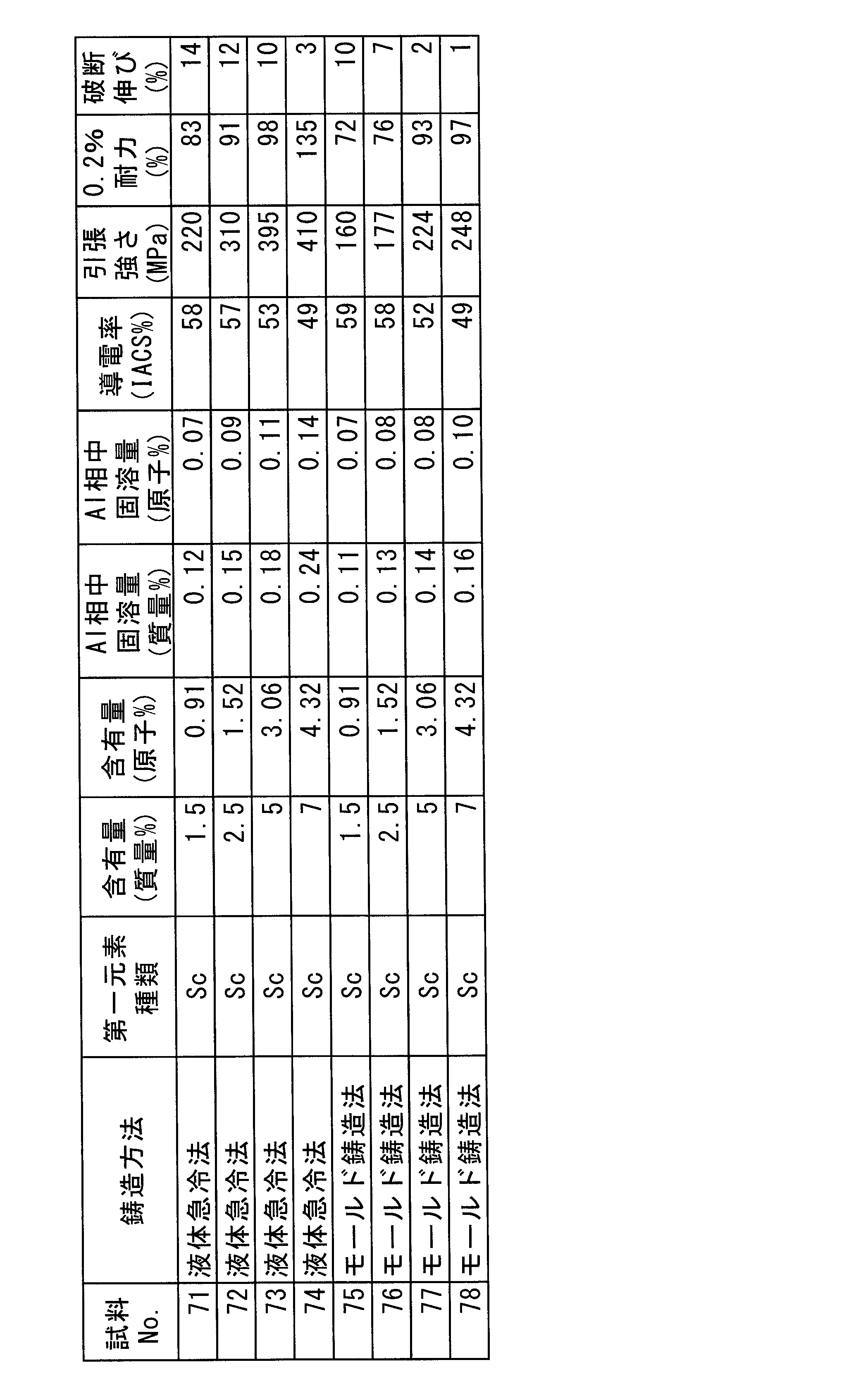

以下の組成のAl合金線を以下の二つの条件で作製して、機械的特性、電気的特性及び組織を調べた。結果を表1~表20に示す。表1,表2は、Fe、又はFeとNdとを含む試料を示す。表3,表4は、Crを含む試料を示す。表5,表6は、Niを含む試料を示す。表7,表8は、Coを含む試料を示す。表9,表10は、Tiを含む試料を示す。表11,表12は、Scを含む試料を示す。表13,表14は、Zrを含む試料を示す。表15,表16は、Nbを含む試料を示す。表17,表18は、Hfを含む試料を示す。表19,表20は、Taを含む試料を示す。

試料No.1~No.19,No.31~No.34,No.41~No.44,No.51~No.54,No.61~No.64,No.71~No.74,No.81~No.84,No.91~No.94,No.101~No.104,No.111~No.114のAl合金線は、以下のようにして作製する。以下、これらの試料を急冷法の試料群と呼ぶことがある。

第一元素がFeである試料、及びFeとNdとを含む試料:475℃

第一元素がCr,Ni,Taである試料:400℃

第一元素がCoである試料:450℃

第一元素がTiである試料:525℃

第一元素がScである試料:300℃

第一元素がZrである試料:550℃

第一元素がNbである試料:575℃

第一元素がHfである試料:375℃

試料No.20~No.26,No.35~No.38,No.45~No.48,No.55~No.58,No.65~No.68,No.75~No.78,No.85~No.88,No.95~No.98,No.105~No.108,No.115~No.118のAl合金線は、以下のようにして作製する。以下、これらの試料を鋳造法の試料群と呼ぶことがある。

得られた各試料の熱処理材(0.5mmφの線材)について、導電率(%IACS)、引張強さ(MPa)、0.2%耐力(MPa)、破断伸び(%)を測定する。測定結果を表1~表20のうち、奇数番号の表に示す。

〈化合物粒子〉

得られた各試料の熱処理材(0.5mmφの線材)について、以下の各断面をとり、各断面を顕微鏡によって適宜な倍率(例、10,000倍)で観察する。一つの断面は、線材の軸方向(長手方向)に平行な平面で切断した縦断面である。別の断面は、線材の軸方向に直交する平面で切断した横断面である。ここでは、観察にSEMを用いるが、金属顕微鏡を用いてもよい。いずれの試料の熱処理材も、縦断面及び横断面の双方において、母相中にAlと第一元素等を含む化合物(例、Al13Fe4)からなる粒子が分散した組織を有する。

上述の縦断面又は横断面において、XRDによる構造解析を行い、化合物の構造を調べ、その結果を表1~表20のうち、偶数番号の表に示す。また、化合物の構成元素の同定を行う。同定には、エネルギー分散型X線分光法(EDX)による測定装置を付属する透過型電子顕微鏡(TEM)等の局所的な成分分析が可能な装置を用いることが挙げられる。ここでは、TEM-EDXを用いる。この同定により、Fe及びNdを含む試料では、FeとAlとを含む化合物に、Ndを含むことが確認できる。

得られた各試料の熱処理材について、縦断面又は横断面をとり、母相中の第一元素の含有量(質量%、原子%)を測定する。この測定には、上述のTEM-EDX等の局所的な成分分析が可能な装置を用いることが挙げられる。ここでは、TEM-EDXを用い、TEM像から母相を抽出して、母相中の第一元素の含有量を測定する。一つの断面から10個以上の測定領域をとり、各測定領域について第一元素の含有量を求め、更にその平均値を求める。この平均値を母相中の第一元素の含有量とし、表1~表20のうち、奇数番号の表に示す。

(組成と強度及び導電率)

表1~表20のうち、奇数番号の表に示すように、急冷法の試料群において、第一元素の含有量が最も少ない試料(No.1,No.31等)及び第一元素の含有量が最も多い試料(No.19,No.34等)と、これらの以外の試料群(No.32~No.33,No.42~No.43等)とを比較する。Feを含む試料については、Ndを含んでいない試料群(No.2,No.7,No.8,No.13,No.14)を比較する。上記試料群のAl合金線は、第一元素の含有量が最少の試料よりも引張強さが高く、強度に優れる。また、上記試料群のAl合金線は、第一元素の含有量が最多の試料よりも導電率が高く、導電性に優れる。

以下、急冷法の試料群のAl合金線と、鋳造法の試料群のAl合金線とについて、上述の第一元素の含有量が最少の試料及び最多の試料以外の試料群(No.32~No.33とNo.36~No.37等、以下、特定試料群と呼ぶ)に着目する。Feを含む試料については、Ndを含まない試料群(No.2,No.7,No.8,No.13,No.14とNo.21~No.25)を特定試料群とする。特定試料群では、第一元素の種類が同じ試料であって、第一元素の含有量が同じ試料同士で比較する。

上記偶数番号の表の縦断面における化合物の欄に示すように、急冷法の特定試料群のAl合金線は、鋳造法の特定試料群よりも上記化合物からなる粒子の長軸長さが短い。詳しくは急冷法の特定試料群における上記化合物粒子の長軸長さは500nm以下である。ここでは上記長軸長さは350nm以下、更に220nm以下である。試料によっては、上記長軸長さは200nm以下である。また、急冷法の特定試料群における上記長軸長さは、鋳造法の特定試料群における長軸長さの1/2以下であり、1/3以下の試料も多く、非常に微細といえる。

(効果1)上記化合物粒子の分散強化による強度の向上効果。

(効果2)母相への第一元素の固溶量の低減と上記化合物粒子による母相の導電パス阻害の低減とに基づく高い導電率の具備効果。

上記偶数番号の表に示すように、急冷法の特定試料群のAl合金線と鋳造法の特定試料群とは、縦断面及び横断面における単位面積当たり(ここでは5μm×5μm)の上記化合物粒子の個数及び上記化合物粒子の面積比率が異なる。

縦断面において上述の個数が950個以上1500個以下を満たすと共に、上述の面積比率が5%以上20%以下を満たす。ここでは上記個数は960個以上1480個以下である。

横断面において上述の個数が950個以上4500個以下を満たすと共に、上述の面積比率が2.5%以上20%以下を満たす。ここでは上記個数は960個以上4480個以下である。

その他、この試験では、急冷法の特定試料群のAl合金線について、第一元素が異なる試料同士で比較すると、以下のことがいえる。

(1)第一元素がFe,Crであると、横断面及び縦断面の双方において、Alと第一元素とを含む化合物粒子の大きさ、形状、個数、面積比率が概ね等しい。そのため、化合物粒子の大きさ等に関する異方性がより小さい。

(2)第一元素がFe,Cr,Ni,Co,Ti,Sc,Hfであると、導電性により優れる。例えば、55%IACS以上という高い導電率を有する試料がある。更に、55%IACS以上という高い導電率と、280MPa以上、更に300MPa以上という高い引張強さとを有する試料がある。

(3)第一元素がTi,Sc,Zr,Nb,Hf,Taであると、Alと第一元素とを含む化合物粒子がより微細になり易い。このことは、例えば第一元素がFeやCrである場合に比較して、横断面における化合物粒子の面積比率が同等程度である場合に個数がより多いことから裏付けられる。

以下、表1,表2を参照し、第一元素がFeである試料に着目する。

Feを含み、Ndを含まない試料No.2,No.8,No.14と、Fe及びNdを含む試料No.3~No.6,No.9~No.12,No.15~No.18とについて、Feの含有量が同じ試料同士を比較する。この比較から、Ndを含む試料群は、引張強さがより高い傾向にあることが分かる。Ndの含有量が最も少ない試料(No.3,No.9,No.15)及びNdの含有量が最も多い試料(No.6,No.12,No.18)と、これら以外の試料群(No.4,No.5,No.10,No.11,No.16,No.17)とを比較する。この比較から、上記試料群のAl合金線は、引張強さが345MPa以上であり、強度がより高いといえる。上記試料群では、Feの含有量が多いほど、引張強さが高く、370MPa以上、更に400MPa以上である試料がある。また、上記試料群のAl合金線は、導電率が50%IACS以上であり、導電性にも優れる。

急冷法の試料群において、上述の第一元素の含有量が最少の試料及び最多の試料と、これらの以外の試料群(特定試料群)とを比較する。Ndを含む試料については、上述のNdの含有量が最少の試料及び最多の試料と、これらの以外の試料群(特定試料群と呼ぶ)とを比較する。表1~表20のうち、奇数番号の表に示すように急冷法の特定試料群のAl合金線は、0.2%耐力や破断伸びも高い。詳しくは、0.2%耐力が50MPa以上、更に65MPa以上である。このことからも急冷法の特定試料群のAl合金線は、強度に優れる。また、急冷法の特定試料群のAl合金線では、多くの試料の破断伸びが10%以上、更には12%以上である。400MPa以上というより高い引張強さを有する試料No.16,No.17でも、7%以上という高い破断伸びを有する。このことから、急冷法の特定試料群のAl合金線は、高強度でありながら靭性にも優れ、曲げや繰り返しの屈曲等が行い易いといえる。更に、急冷法の特定試料群のAl合金線では、0.2%耐力が高過ぎず、ここでは100MPa以下であり、90MPa以下の試料も多い。このことからも、上記Al合金線は、曲げや繰り返しの屈曲等が行い易いといえる。

以上のことから、第一元素を合計で1.4原子%超5.1原子%以下含むAl基合金からなり、高い引張強さと高い導電率とをバランスよく備えるAl合金線が示された。特に、高強度で導電性に優れるAl合金線は、第一元素が実質的に化合物粒子として母相に分散して存在する組織を有すること、好ましくは微細で球状に近い化合物粒子が均一的に分散して存在する組織を有することが示された。

(1)溶湯の冷却速度を極めて速くして薄帯状等とすることで第一元素等が実質的に析出しない。

(2)上記薄帯等に第一元素等が実質的に析出しない条件で加工を行うことで、得られた加工材に伸線加工を良好に行える。

(3)第一元素の種類に応じて熱処理時の加熱温度を調整することで第一元素等を十分に析出できる。

例えば、試験例1において、添加元素の含有量、線径、製造条件(湯温、鋳造時の冷却速度、押出条件、熱処理条件等)、伸線加工に供する素材の形態等を適宜変更できる。Al基合金の添加元素として複数種の第一元素を含んでもよい。

Claims (23)

- Fe,Cr,Ni,Co,Ti,Sc,Zr,Nb,Hf,及びTaからなる群より選択される少なくとも1種の金属元素を合計で1.4原子%超5.1原子%以下含有し、残部がAl及び不可避不純物からなる組成と、

Alを主体とする母相と、前記母相中に存在し、Alと前記金属元素とを含む化合物からなる化合物粒子とを含む組織とを有し、

軸方向に沿った平面で切断した縦断面において、前記化合物粒子の長軸長さが500nm以下であること、及び前記化合物粒子のアスペクト比が5以下であることの少なくとも一方を満たし、

引張強さが250MPa以上であり、

導電率が50%IACS以上である、

アルミニウム合金線。 - 前記金属元素は、Feである請求項1に記載のアルミニウム合金線。

- 前記金属元素は、Crであり、Crの含有量は、1.5原子%以上3.3原子%以下である請求項1に記載のアルミニウム合金線。

- 前記金属元素は、Niであり、Niの含有量は、1.6原子%以上2.4原子%以下である請求項1に記載のアルミニウム合金線。

- 前記金属元素は、Coであり、Coの含有量は、1.6原子%以上1.9原子%以下である請求項1に記載のアルミニウム合金線。

- 前記金属元素は、Tiであり、Tiの含有量は、1.7原子%以上4.1原子%以下である請求項1に記載のアルミニウム合金線。

- 前記金属元素は、Scであり、Scの含有量は、1.5原子%以上3.1原子%以下である請求項1に記載のアルミニウム合金線。

- 前記金属元素は、Zrであり、Zrの含有量は、1.5原子%以上1.9原子%以下である請求項1に記載のアルミニウム合金線。

- 前記金属元素は、Nbであり、Nbの含有量は、1.5原子%以上3.2原子%以下である請求項1に記載のアルミニウム合金線。

- 前記金属元素は、Hfであり、Hfの含有量は、1.6原子%以上4.6原子%以下である請求項1に記載のアルミニウム合金線。

- 前記金属元素は、Taであり、Taの含有量は、1.5原子%以上3.6原子%以下である請求項1に記載のアルミニウム合金線。

- Alを主体とする母相と、前記母相中に存在し、Alと前記金属元素とを含む化合物からなる化合物粒子とを含む組織を有し、

軸方向に沿った平面で切断した縦断面、及び前記軸方向に直交する平面で切断した横断面の双方から一辺の長さが5μmである正方形の測定領域をとり、

前記縦断面の前記測定領域における前記化合物粒子の個数が950個以上1500個以下であり、前記縦断面の前記測定領域の面積に対する前記化合物粒子の合計面積の比率が5%以上20%以下であり、

前記横断面の前記測定領域における前記化合物粒子の個数が950個以上4500個以下であり、前記横断面の前記測定領域の面積に対する前記化合物粒子の合計面積の比率が2.5%以上20%以下である請求項1から請求項11のいずれか1項に記載のアルミニウム合金線。 - 前記母相中の前記金属元素の含有量が合計で0.55原子%未満である請求項12に記載のアルミニウム合金線。

- Feを1.4原子%超5.1原子%以下、Ndを0.006原子%超0.1原子%以下含有し、残部がAl及び不可避不純物からなる組成を有し、

引張強さが345MPa以上であり、

導電率が50%IACS以上である、

アルミニウム合金線。 - Alを主体とする母相と、前記母相中に存在し、AlとFeとNdとを含む化合物からなる化合物粒子とを含む組織を有し、

軸方向に沿った平面で切断した縦断面において、前記化合物粒子の長軸長さが105nm以下であること、及び前記化合物粒子のアスペクト比が3.3未満であることの少なくとも一方を満たす請求項14に記載のアルミニウム合金線。 - Alを主体とする母相と、前記母相中に存在し、AlとFeとNdとを含む化合物からなる化合物粒子とを含む組織を有し、

軸方向に沿った平面で切断した縦断面、及び前記軸方向に直交する平面で切断した横断面の双方から一辺の長さが5μmである正方形の測定領域をとり、各測定領域における前記化合物粒子の個数が2200個以上3800個以下であり、各測定領域の面積に対する前記化合物粒子の合計面積の比率が4.5%以上20%以下である請求項14又は請求項15に記載のアルミニウム合金線。 - 前記母相中のFeの含有量が0.28原子%未満である請求項15又は請求項16に記載のアルミニウム合金線。

- 0.2%耐力が50MPa以上である請求項1から請求項17のいずれか1項に記載のアルミニウム合金線。

- 0.2%耐力が100MPa以下であること、及び破断伸びが10%以上であることの少なくとも一方を満たす請求項1から請求項18のいずれか1項に記載のアルミニウム合金線。

- Fe,Cr,Ni,Co,Ti,Sc,Zr,Nb,Hf,及びTaからなる群より選択される少なくとも1種の金属元素を合計で1.4原子%超5.1原子%以下含有し、残部がAl及び不可避不純物からなる組成を有するアルミニウム基合金からなり、前記金属元素を固溶した第一の素材を製造する工程と、

前記第一の素材に前記金属元素の析出温度以下の条件で加工を施した第二の素材に伸線加工を施して、所定の線径の伸線材を製造する工程と、

前記伸線材に熱処理を施して、Alと前記金属元素とを含む化合物を析出させる工程とを備え、

Alを主体とする母相と、前記母相中に存在し、Alと前記金属元素とを含む化合物からなる化合物粒子とを含む組織を有し、軸方向に沿った平面で切断した縦断面において、前記化合物粒子の長軸長さが500nm以下であること、及び前記化合物粒子のアスペクト比が5以下であることの少なくとも一方を満たし、引張強さが250MPa以上であり、導電率が50%IACS以上であるアルミニウム合金線を製造する、

アルミニウム合金線の製造方法。 - Feを1.4原子%超5.1原子%以下、Ndを0.006原子%超0.1原子%以下含有し、残部がAl及び不可避不純物からなる組成を有するアルミニウム基合金からなり、Fe及びNdを固溶した第一の素材を製造する工程と、

前記第一の素材にFe及びNdの析出温度以下の条件で加工を施した第二の素材に伸線加工を施して、所定の線径の伸線材を製造する工程と、

前記伸線材に熱処理を施して、AlとFeとNdとを含む化合物を析出させる工程とを備え、

引張強さが345MPa以上であり、導電率が50%IACS以上であるアルミニウム合金線を製造する、

アルミニウム合金線の製造方法。 - 前記第一の素材を製造する工程では、前記アルミニウム基合金からなる溶湯を急冷して、薄帯状又は粉末状の前記第一の素材を製造する請求項20又は請求項21に記載のアルミニウム合金線の製造方法。

- 前記伸線材に熱処理を施す工程の加熱温度は、300℃以上である請求項20から請求項22のいずれか1項に記載のアルミニウム合金線の製造方法。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2018000768 | 2018-01-05 | ||

| JP2018000768 | 2018-01-05 | ||

| PCT/JP2018/047383 WO2019135372A1 (ja) | 2018-01-05 | 2018-12-21 | アルミニウム合金線、及びアルミニウム合金線の製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPWO2019135372A1 JPWO2019135372A1 (ja) | 2021-01-28 |

| JP7205803B2 true JP7205803B2 (ja) | 2023-01-17 |

Family

ID=67143631

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2019563969A Active JP7205803B2 (ja) | 2018-01-05 | 2018-12-21 | アルミニウム合金線、及びアルミニウム合金線の製造方法 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20200362441A1 (ja) |

| EP (1) | EP3736352A4 (ja) |

| JP (1) | JP7205803B2 (ja) |

| CN (2) | CN113755720A (ja) |

| WO (1) | WO2019135372A1 (ja) |

Families Citing this family (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20210127163A (ko) * | 2019-02-20 | 2021-10-21 | 스미토모덴키고교가부시키가이샤 | 알루미늄 합금재 |

| US20220195562A1 (en) * | 2019-05-29 | 2022-06-23 | Sumitomo Electric Industries, Ltd. | Aluminum alloy, aluminum alloy wire, and method for producing aluminum alloy |

| CN111945088B (zh) * | 2020-08-14 | 2021-08-13 | 福建祥鑫股份有限公司 | 一种低合金化Al-Mg-Si合金的热处理方法 |

| KR20220033650A (ko) * | 2020-09-09 | 2022-03-17 | 삼성디스플레이 주식회사 | 반사 전극 및 이를 포함하는 표시 장치 |

| CN113832372B (zh) * | 2021-08-19 | 2022-10-21 | 马鞍山市申马机械制造有限公司 | 一种合金粉末及其制备方法和应用以及应用方法 |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014194078A (ja) | 2013-02-28 | 2014-10-09 | Daiden Co Ltd | アルミニウム合金導体及びそれを用いた電線 |

| JP2018012869A (ja) | 2016-07-21 | 2018-01-25 | 日本軽金属株式会社 | アルミニウム合金の導電線、およびアルミニウム合金の導電部材の製造方法 |

Family Cites Families (11)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EG10355A (en) * | 1970-07-13 | 1976-05-31 | Southwire Co | Aluminum alloy used for electrical conductors and other articles and method of making same |

| JPS60247443A (ja) * | 1984-05-21 | 1985-12-07 | Sumitomo Electric Ind Ltd | アルミ合金細線の製造方法 |

| US5509978A (en) * | 1992-08-05 | 1996-04-23 | Yamaha Corporation | High strength and anti-corrosive aluminum-based alloy |

| JP2911708B2 (ja) * | 1992-12-17 | 1999-06-23 | ワイケイケイ株式会社 | 高強度、耐熱性急冷凝固アルミニウム合金及びその集成固化材並びにその製造方法 |

| JPH06184712A (ja) * | 1992-12-22 | 1994-07-05 | Toyota Motor Corp | 高強度アルミニウム合金の製造方法 |

| US5858131A (en) * | 1994-11-02 | 1999-01-12 | Tsuyoshi Masumoto | High strength and high rigidity aluminum-based alloy and production method therefor |

| JP4787885B2 (ja) | 2008-08-11 | 2011-10-05 | 住友電気工業株式会社 | ワイヤーハーネス用電線、及び自動車用ワイヤーハーネス |

| JP4777487B1 (ja) * | 2008-08-11 | 2011-09-21 | 住友電気工業株式会社 | アルミニウム合金線の製造方法 |

| CN102978457B (zh) * | 2012-11-09 | 2014-10-01 | 安徽欣意电缆有限公司 | Al-Fe-Nb-RE铝合金及其制备方法和电力电缆 |

| JP6818452B2 (ja) | 2016-07-07 | 2021-01-20 | 株式会社バンダイナムコエンターテインメント | プログラム及びサーバ |

| CN106555083B (zh) * | 2016-12-05 | 2018-03-20 | 合肥工业大学 | 一种全铝合金架空导线及其制备方法 |

-

2018

- 2018-12-21 JP JP2019563969A patent/JP7205803B2/ja active Active

- 2018-12-21 CN CN202111010931.6A patent/CN113755720A/zh active Pending

- 2018-12-21 US US16/958,001 patent/US20200362441A1/en not_active Abandoned

- 2018-12-21 WO PCT/JP2018/047383 patent/WO2019135372A1/ja unknown

- 2018-12-21 EP EP18898401.7A patent/EP3736352A4/en not_active Withdrawn

- 2018-12-21 CN CN201880085326.5A patent/CN111556902B/zh active Active

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2014194078A (ja) | 2013-02-28 | 2014-10-09 | Daiden Co Ltd | アルミニウム合金導体及びそれを用いた電線 |

| JP2018012869A (ja) | 2016-07-21 | 2018-01-25 | 日本軽金属株式会社 | アルミニウム合金の導電線、およびアルミニウム合金の導電部材の製造方法 |

Also Published As

| Publication number | Publication date |

|---|---|

| EP3736352A1 (en) | 2020-11-11 |

| CN113755720A (zh) | 2021-12-07 |

| JPWO2019135372A1 (ja) | 2021-01-28 |

| CN111556902B (zh) | 2021-11-05 |

| CN111556902A (zh) | 2020-08-18 |

| WO2019135372A1 (ja) | 2019-07-11 |

| EP3736352A4 (en) | 2020-12-02 |

| US20200362441A1 (en) | 2020-11-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP7205803B2 (ja) | アルミニウム合金線、及びアルミニウム合金線の製造方法 | |

| JP6698735B2 (ja) | 自動車用アルミ電線 | |

| CN109923227B (zh) | 铝合金线、铝合金绞合线、包覆电线以及带端子电线 | |

| WO2015093317A1 (ja) | 銅合金線、銅合金撚線、電線、端子付き電線、及び銅合金線の製造方法 | |

| EP2479297B1 (en) | Copper alloy wire and process for producing same | |

| KR20150080011A (ko) | 알루미늄 합금선 및 그것을 이용한 알루미늄 합금 연선, 피복 전선, 와이어 하네스 | |

| KR20170137212A (ko) | 알루미늄 합금선, 알루미늄 합금 연선, 피복 전선 및 와이어 하네스 | |

| JP6686293B2 (ja) | 銅合金線、銅合金撚線、被覆電線およびワイヤーハーネス | |

| CN109923226B (zh) | 铝合金线、铝合金绞合线、包覆电线以及带端子电线 | |

| JP2018012869A (ja) | アルミニウム合金の導電線、およびアルミニウム合金の導電部材の製造方法 | |

| CN109790612B (zh) | 由铝基合金生产变形的半成品的方法 | |

| JP7158658B2 (ja) | アルミニウム合金、アルミニウム合金線、及びアルミニウム合金の製造方法 | |

| CN109906281B (zh) | 铝合金线、铝合金绞合线、包覆电线以及带端子电线 | |

| JP2012087360A (ja) | 希薄銅合金材料を用いた絶縁電線の製造方法 | |

| WO2020170589A1 (ja) | アルミニウム合金材 | |

| WO2022244315A1 (ja) | アルミニウム合金板、端子、端子付き電線、及びバスバ | |

| JP7068674B2 (ja) | アルミニウム合金材 | |

| CN109906280B (zh) | 铝合金线、铝合金绞合线、包覆电线以及带端子电线 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20210621 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20220629 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20220812 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20221205 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20221218 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 7205803 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |