JP4136125B2 - プリント位置合わせ方法およびプリント装置 - Google Patents

プリント位置合わせ方法およびプリント装置 Download PDFInfo

- Publication number

- JP4136125B2 JP4136125B2 JP30619098A JP30619098A JP4136125B2 JP 4136125 B2 JP4136125 B2 JP 4136125B2 JP 30619098 A JP30619098 A JP 30619098A JP 30619098 A JP30619098 A JP 30619098A JP 4136125 B2 JP4136125 B2 JP 4136125B2

- Authority

- JP

- Japan

- Prior art keywords

- dot

- printing

- pattern

- adjustment

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B41—PRINTING; LINING MACHINES; TYPEWRITERS; STAMPS

- B41J—TYPEWRITERS; SELECTIVE PRINTING MECHANISMS, i.e. MECHANISMS PRINTING OTHERWISE THAN FROM A FORME; CORRECTION OF TYPOGRAPHICAL ERRORS

- B41J2/00—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed

- B41J2/005—Typewriters or selective printing mechanisms characterised by the printing or marking process for which they are designed characterised by bringing liquid or particles selectively into contact with a printing material

- B41J2/01—Ink jet

- B41J2/21—Ink jet for multi-colour printing

- B41J2/2132—Print quality control characterised by dot disposition, e.g. for reducing white stripes or banding

- B41J2/2135—Alignment of dots

Description

【発明の属する技術分野】

本発明は、ドットマトリックス記録におけるドット形成位置の調整方法および該方法を用いたプリント装置に関し、例えば往走査と副走査と双方向でプリントを行う場合のドット位置合わせや、複数のプリントヘッドを用いてプリントを行う場合のヘッド間のプリント位置合せに適用できるドット形成位置の調整方法および該方法を用いたプリント装置に関する。

【0002】

【背景技術】

近年、比較的低廉なパーソナルコンピュータやワードプロセッサ等のOA機器が広く普及しており、これら機器で入力した情報をプリントアウトする様々な記録装置や該装置の高速化技術、高画質化技術が急速に開発されてきている。記録装置の中でも、ドットマトリクス記録(プリント)方法を用いたシリアルプリンタは、低コストで高速ないしは高画質のプリントを実現する記録装置(プリント装置)として着目されている。かかるプリンタに対して、高速度のプリントを行う技術としては例えば双方向プリント方法があり、また高画質のプリントを行う技術としては例えばマルチパスなどがある。

【0003】

(双方向プリント方法)

高速化技術としては、複数のプリント素子を有するプリントヘッドにおいてプリント素子数の増加やプリントヘッドの走査速度の向上等を図ることも考えられているが、プリントヘッドの往復双方向のプリント走査を行うことも1つの有効な方法である。

【0004】

プリント装置では通常、給紙・排紙等の時間があるため単純な比例関係にはならないが、双方向プリントは片方向プリントに比べて約2倍のプリント速度を得ることができる。

【0005】

例えば、プリント密度が360dpiでプリント走査(主走査)方向とは異なる方向(例えばプリント媒体の送り方向である副走査方向)に64個の吐出口を配列したプリントヘッドを用い、A4サイズのプリント媒体を縦向きにしてプリントを行う場合、約60回のプリント走査でプリントを完了することができるが、片方向プリントでは当該プリント走査がすべて所定の走査開始位置から一方向への移動時にのみ行われ、かつ走査終了位置から走査開始位置へ復帰するための逆方向への非プリント走査を伴うので、約60回の往復が行われるものとなる。これに対し双方向プリントでは約30回の往復プリント走査でプリントが完成し、約2倍に近い速度でプリントを行うことが可能となるので、プリント速度の向上には有効な方法であるといえる。

【0006】

かかる双方向プリントを行うためには、往路と復路とのドット形成位置(例えばインクジェットプリント装置にあってはインクドットの着弾位置)を合わせるために、エンコーダ等の位置検出手段を用い、当該検出位置に基づいてプリントタイミングを制御することが多い。しかしこのようなフィードバック制御系を構成することはプリント装置のコスト増の要因ともなるので、比較的低廉なプリント装置でこれを実現するのは困難であると考えられていた。

【0007】

(マルチ走査プリント方法)

次に、高画質化技術の一例として、マルチ走査プリント方法について説明する。

【0008】

複数のプリント素子を有するプリントヘッドを用いてプリントを行う場合、プリントされる画像の品位はプリントヘッド単体の性能に依存するところが大きい。例えばインクジェットプリントヘッドの場合、インク吐出口の形状や、電気熱変換体(吐出ヒータ)などインク吐出に利用されるエネルギを発生するための素子のバラツキ等、プリントヘッド製造工程で生じる僅かな違いが、それぞれ吐出されるインクの吐出量や吐出方向の向きに影響を及ぼし、最終的に形成される画像の濃度ムラとして画像品位を低下させる原因となりうる。

【0009】

図1および図2を用いてその具体例を説明する。図1の(A)において、201はプリントヘッドであり、簡単のため8個のノズル(本明細書では、特にことわらない限り吐出口ないしこれに連通する液路およびインク吐出に利用されるエネルギを発生する素子を総括して言うものとする)202によって構成されているものとする。203はノズル202よって例えば滴として吐出されたインクであり、通常はこの図のように各吐出口からほぼ均一な吐出量で、かつ揃った方向にインクが吐出されるのが理想である。もし、このような吐出が行われれば、図1の(B)に示したようにプリント媒体上に揃った大きさのインクドットが着弾し、図1の(C)に示すように全体的にも濃度ムラの無い一様な画像が得られるのである。

【0010】

しかし、実際にはプリントヘッド201は先にも述べたように1つ1つのノズルにはそれぞれバラツキがあり、そのまま上記と同じようにプリントを行ってしまうと、図2の(A)に示したようにそれぞれのノズルより吐出されるインク滴の大きさおよび向きにバラツキが生じ、プリント媒体上に図の2(B)に示すように着弾する。この図によれば、ヘッド主走査方向に対し、周期的にエリアファクタが100%に満たない白紙の部分が存在したり、また逆に必要以上にドットが重なり合ったり、あるいはこの図中央に見られるような白筋が発生したりしている。この様な状態で着弾されたドットの集まりはノズル並び方向に対し、図2の(C)に示した濃度分布となり、結果的には、通常人間の目でみた限りでこれらの現象が濃度ムラとして感知される。

【0011】

そこでこの濃度ムラ対策として次のような方法が考案されている。図3および図4によりその方法を説明する。

【0012】

この方法では、図1および図2で示したのと同様の領域についてのプリントを完成させるのにプリントヘッド201を図3の(A)および図4(A)〜(C)に示すように3回スキャンしているが、図中縦方向8画素の半分である4画素を単位とする領域は2パスで完成している。この場合プリントヘッドの8ノズルは、図中上半分の4ノズルと、下半分の4ノズルとのグループに分けられ、1ノズルが1回のスキャンで形成するドットは、画像データをある所定の画像データ配列に従って約半分に間引いたものである。そして2回目のスキャン時に残りの半分の画像データへドットを埋め込み、4画素単位の領域を完成させて行く。以上のようなプリント方法を以下マルチ走査プリント方法と称す。

【0013】

このようなプリント方法を用いると、図2で示したプリントヘッド201と等しいヘッド201を使用しても、各ノズルのばらつきによるプリント画像への影響が半減されるので、プリントされた画像は図3の(B)のようになり、図2の(B)に見るような黒スジや白スジが余り目立たなくなる。従って濃度ムラも図3の(C)に示すように図2の場合と比べ、かなり緩和される。

【0014】

このようなプリントを行う際、1スキャン目と2スキャン目とでは、画像データをある決まった配列(マスク)に従い、互いに埋め合わせる形で分割するが、通常この画像データ配列(間引きパターン)とは、図4に示すように、縦横1画素毎に、丁度千鳥格子になるようなものを用いるのが最も一般的である。単位プリント領域(ここでは4画素単位)においては千鳥状にドットを形成する1スキャン目と、逆千鳥状にドットを形成する2スキャン目とによってプリントが完成されるものである。また、通常各走査間のプリント媒体の移動量(副走査量)は一定に設定されており、図3および図4の場合には、4ノズル分ずつ均等に移動させている。

【0015】

(ドットアライメント)

ドットマトリクスプリント方法における高画質化技術の他の例として、ドット着弾位置を調整するドットアライメント技術がある。ドットアライメントとは、プリント媒体上のドットが形成される位置を何らかの手段で調整する調整方法であり、従来のドットアライメントは、一般的には以下のように行われていた。

【0016】

例えば往復印字における、往走査と副走査の着弾位置合わせにおいては、往走査と副走査とでそれぞれプリントタイミングを調整することにより、往復走査での相対的なプリント位置条件を変えながら罫線等をプリント媒体上にプリントする。それをユーザが自ら目視し、最も位置の合っていると思われる条件、つまり罫線等がずれることなくプリントされている条件を選び出して、直接プリント装置にキー操作等で入力して設定するか、もしくはホストコンピュータを操作することによりアプリケーションを介して着弾位置条件をプリント装置に設定していた。

【0017】

また、複数ヘッドを有するプリント装置において、複数のヘッド間でプリントを行う場合は、複数のヘッド間での相対的なプリント位置条件を変えながら、それぞれのヘッドで罫線等を被プリント媒体上にプリントする。それを前述同ようにユーザがプリント位置の合っている最適な条件を選び、相対的なプリント位置条件を変え、それぞれのヘッド毎に、前述と同様の手段でプリント装置にプリント位置の条件を設定していた。

【0018】

【発明が解決しようとする課題】

ここで、ドットの着弾位置のズレを生じてしまった場合について説明する。

【0019】

(双方向プリントにより画像形成を行う上での問題点)

双方向プリントに対しては以下のような問題を引き起こしてしまう。

【0020】

まず、プリントヘッドの主走査方向に垂直な方向の罫線(縦罫線)をプリントする場合、往路でプリントする罫線と復路でプリントする罫線との間で位置が合わずに、罫線が直線にならずに段差が生じてしまう。これは所謂「罫線ズレ」と称されているものであるが、一般的なユーザが認識する最も一般的な画像の乱れであると言える。罫線は黒色で形成される場合が多いので、一般的にモノクローム画像を形成する際の問題として認識されていたが、カラー画像でも同様の現象は起こるのである。

【0021】

(インク吐出量変調を伴う双方向プリントによる画像形成を行う上での問題点)インクジェットプリント装置の場合、プリントドットの大きさは主にプリントヘッドから吐出されるインク量で決定される。そこで、吐出量を比較的小としたインクドットを適宜用いてプリントを行えば高解像度を実現することができ、一方いわゆる「ベタ」プリントを行うような場合には、吐出量を比較的大としたインクドットでプリントを行えばプリント効率を向上することができる。

【0022】

一般に、プリントヘッドを走査せつつインクを例えば滴(ドロップ)として吐出してプリントを行うインクジェットプリント装置の場合、ドロップの着弾位置は走査速度成分の影響を受ける。また、吐出されるインク量が異なる場合には一般に吐出速度が異なり、例えば大小ドロップを混在させて用い、さらに双方向プリントにて画像形成を行うような場合には、大ドロップの双方向プリントについて最適なプリント位置条件を定めても、大ドロップに対する小ドロップのレジストレーションがずれてしまう。

【0023】

このようなずれが生じると、一様な中間調パターンをプリントした場合に全体的にざらついた印象を与えうる画像が形成され、ユーザによっては不快な模様として認識してしまうこともある。

【0024】

(複数ヘッドを用いて画像形成を行う上での問題点)

複数ヘッドを有するプリント装置において、複数のヘッド間でドットの着弾位置のズレを生じてしまった場合の問題について考える。

【0025】

画像プリントを行う場合、何種類かの色を組み合わせて画像形成を行うことが多く、最も多いのは、イエロー、マゼンタ、シアンの3原色にさらにブラックを加えた4色を用いるのが一般的である。これらの色をプリントするための複数のプリントヘッドを用いる場合において、プリントヘッド間で着弾位置のズレがあると、ずれ量にもよるが異なる色同士が同じ画素にプリントされると色ズレを起こしてしまう。例えば、青の画像を形成するのにマゼンタおよびシアンを用いるが、両色のドットが重なっている部分では青になるものの、重なっていない部分では青にはならずそれぞれの単独の色味が現れるという色ズレを生じてしまう。これが一部分で起きても目立つことはないが、この現象が走査方向に連続して発生してしまうと、ある特定の幅のバンド状の色ズレとなり、不均一な画像になってしまう。さらに、同じ色の画像でそれに隣接する領域において、ドットの着弾位置のズレがないと、隣接する画像領域間で均一感や発色が異なり、画像として違和感のあるものになってしまう。また、この色のズレは、普通紙ではさほど目立つことはないが、コート紙等の発色の良いプリント媒体を用いる場合に目立ってしまうことがある。

【0026】

また、異なる色を隣接する画素にプリントする場合、ドットの着弾位置のズレがあると、その部分に隙間すなわちインクにより覆われない領域が生じてしまい、プリント媒体の地が直接見えてしまうことがある。プリント媒体は一般的に白地のものが多いので、この現象は「白抜け」と呼ばれることが多い。この現象はコントラストの強い画像で目立ちやすく、有彩色をバックグラウンドとして黒画像を形成する場合等では、黒色と有彩色との間にインクのない白い隙間が存在することになり、白と黒との間のコントラストが強いため、よりはっきりと目立ってしまうことがある。

【0027】

(課題)

以上のような問題の発生を抑制するためには、前述のドットアライメントを行うのが有効である。しかしユーザが着弾位置合わせ条件を変化させたプリント結果を目視して、最適な着弾位置合わせ条件を選択し、入力作業を行わなければならないという煩雑さを伴い、また基本的に目視により最適なプリント位置を得るための判断をユーザに強いるために、最適ではない設定がなされてしてしまう場合もある。従って、操作に不慣れなユーザには特に不利である。

【0028】

また、ユーザは着弾位置合わせを行うための画像のプリントを行い、さらにこれを見て所要の判断を行った後に条件設定を行わなくてはならないため、ユーザに少なくとも2度の手間を掛けさせることになり、操作性のよい装置ないしシステムを実現する上で好ましくないばかりか、時間的にも不利なものとなる。

【0029】

すなわち、上述のような画像形成上の問題や操作性上の問題を発生させずに、高速で且つ高画質の画像のプリントを行いうる装置ないしシステムを、エンコーダ等のフィードバック制御手段を用いずオープンループで着弾位置を合わせることができるようにして低コストで実現することが強く望ましい。

【0030】

そこで、本発明は操作性に優れた低コストのドットアライメント方法を実現せんとするものである。また、本発明は、基本的にユーザに判断や調整を強いることなく、プリントした画像の光学的特性を検出して、当該検出結果より最適なドットアライメントの調整条件を算出して、調整条件の設定を自動的に行うことができるようになし、その調整精度を向上させることを目的としている。

【0031】

【課題を解決するための手段】

そのために、本発明は、1つのノズルから吐出するドットを少なくとも大小2段階に変調可能な複数のノズルを備えるプリントヘッドを用い、プリント媒体にドット形成位置を異ならせた往走査のプリントおよび復走査のプリントにより画像のプリントを行うプリント装置に対し、前記往走査および復走査のプリント間のドット形成位置のずれを調整してプリント位置合わせを行うための処理を行うプリント位置合わせ方法であって、

前記大小ドットの一方を用いて前記往走査のプリントおよび復走査のプリントにより形成されるパターンであって、当該往走査のプリントと当該復走査のプリントとの相対的なドット形成位置をそれぞれ異なるようにずらした複数のパターンを前記プリントヘッドに形成させるパターン形成工程と、

当該形成された複数のパターンに基づき、前記一方のドットについての前記ずれを調整するための調整値を得る調整値取得工程と、

前記大小ドットのうち他方の前記往走査および復走査のプリント間のドット形成位置のずれを調整するために、前記調整値に基づき前記他方のドットによる形成位置のずれを補正する補正工程と、を具え、

前記補正工程は、前記大小ドットのうち他方の、前記調整値を適用した場合の前記往走査のプリントによるドット形成位置に対する前記復走査のプリントによるドット形成位置の前記復走査の方向のずれ量が所定量以下の場合には、前記往走査においては先に前記小ドットから吐出を開始して次に前記大ドットの吐出が行われ、前記復走査においては前記大ドットから吐出を開始して次に前記小ドットの吐出が行われるように前記大小ドットの吐出順序を定め、

前記ずれ量が前記所定量より大きい場合には、前記往走査と復走査とで前記小ドットから吐出を開始して次に大ドットの吐出が行われるように前記大小ドットの吐出順序を等しくするとともに、かつ、前記大小ドットの吐出順序を等しくしたことによる、前記大小ドットそれぞれの、当該往走査のプリントによるドット形成位置に対する当該復走査のプリントによるドット形成位置の前記復走査の方向のずれ量の分だけ、当該復走査のプリントによる前記大小ドットの形成位置が前記復走査の方向と反対方向にシフトするように前記大ドットおよび前記小ドットの吐出タイミングを定めることを特徴とする。

【0032】

また、本発明は、1つのノズルから吐出するドットを少なくとも大小2段階に変調可能な複数のノズルを備えるプリントヘッドを用い、プリント媒体にドット形成位置を異ならせた往走査のプリントおよび復走査のプリントにより画像のプリントを行うプリント装置であって、

前記大小ドットの一方を用いて前記往走査のプリントおよび復走査のプリントにより形成されるパターンであって、当該往走査のプリントと当該復走査のプリントとの相対的なドット形成位置をそれぞれ異なるようにずらした複数のパターンを前記プリントヘッドに形成させるパターン形成手段と、

当該形成された複数のパターンに基づき、前記一方のドットについての前記往走査のプリントと前記復走査のプリントとの間のドット形成位置のずれを調整するための調整値を得る調整値取得手段と、

前記大小ドットのうち他方の前記往走査および復走査のプリント間のドット形成位置のずれを調整するために、前記調整値に基づき前記他方のドットによる形成位置のずれを補正する補正手段と、を具え、

前記補正手段は、前記大小ドットのうち他方の、前記調整値を適用した場合の前記往走査のプリントによるドット形成位置に対する前記復走査のプリントによるドット形成位置の前記復走査の方向のずれ量が所定量以下の場合には、前記往走査においては先に前記小ドットから吐出を開始して次に前記大ドットの吐出が行われ、前記復走査においては前記大ドットから吐出を開始して次に前記小ドットの吐出が行われるように前記大小ドットの吐出順序を定め、

前記ずれ量が前記所定量より大きい場合には、前記往走査と復走査とで前記小ドットから吐出を開始して次に大ドットの吐出が行われるように前記大小ドットの吐出順序を等しくするとともに、かつ、前記大小ドットの吐出順序を等しくしたことによる、前記大小ドットそれぞれの、当該往走査のプリントによるドット形成位置に対する当該復走査のプリントによるドット形成位置の前記復走査の方向のずれ量の分だけ、当該復走査のプリントによる前記大小ドットの形成位置が前記復走査の方向と反対方向にシフトするように前記大ドットおよび前記小ドットの吐出タイミングを定めることを特徴とする。

【0033】

さらに、本発明は、1つのノズルから吐出するドットを少なくとも大小2段階に変調可能な複数のノズルを備えるプリントヘッドを用い、プリント媒体にドット形成位置を異ならせた往走査のプリントおよび復走査のプリントにより画像のプリントを行うプリント装置と、該プリント装置に対して前記画像のデータを供給するホスト装置とを具備したプリントシステムであって、

前記大小ドットの一方を用いて前記往走査のプリントおよび復走査のプリントにより形成されるパターンであって、当該往走査のプリントと当該復走査のプリントとの相対的なドット形成位置をそれぞれ異なるようにずらした複数のパターンを前記プリントヘッドに形成させるパターン形成手段と、

当該形成された複数のパターンに基づき、前記一方のドットについての前記往走査のプリントと前記復走査のプリントとの間のドット形成位置のずれを調整するための調整値を得る調整値取得手段と、

前記大小ドットのうち他方の前記往走査および復走査のプリント間のドット形成位置のずれを調整するために、前記調整値に基づき前記他方のドットによる形成位置のずれ量を取得して形成位置のずれを補正する補正手段と、を具え、

前記補正手段は、前記大小ドットのうち他方の、前記調整値を適用した場合の前記往走査のプリントによるドット形成位置に対する前記復走査のプリントによるドット形成位置の前記復走査の方向のずれ量が所定量以下の場合には、前記往走査においては前記小ドットから形成を開始して次に前記大ドットが形成され、前記復走査においては先に前記小ドットから吐出を開始して次に前記大ドットの吐出が行われ、前記復走査においては前記大ドットから吐出を開始して次に前記小ドットの吐出が行われるように前記大小ドットの吐出順序を定め、

前記ずれ量が前記所定量より大きい場合には、前記往走査と復走査とで前記小ドットから吐出を開始して次に大ドットの吐出が行われるように前記大小ドットの吐出順序を等しくするとともに、かつ、前記大小ドットの吐出順序を等しくしたことによる、前記大小ドットそれぞれの、当該往走査のプリントによるドット形成位置に対する当該復走査のプリントによるドット形成位置の前記復走査の方向のずれ量の分だけ、当該復走査のプリントによる前記大小ドットの形成位置が前記復走査の方向と反対方向にシフトするように前記大ドットおよび前記小ドットの吐出タイミングを定めることを特徴とする。

【0034】

以上において、前記調整値取得工程または手段は、前記パターン形成工程または手段により形成された前記複数のパターンのそれぞれの光学特性を測定する工程または手段と、当該測定された複数のパターンそれぞれの光学特性に基づいて前記調整値を取得する工程または手段とを有するものとすることができる。

【0035】

また、前記パターン形成および前記調整値取得を複数回、異なるドット位置合わせ精度毎に実行させる工程または手段を具えることができる。

【0036】

ここで、前記パターン形成および前記調整値取得を複数回、異なるドット位置合わせ精度毎に実行させる工程または手段は、前記位置合わせ精度をドット単位の精度で行うための粗調整工程または手段と、1ドット以内の精度で行う微調整工程または手段とを含み、前記粗調整後に前記微調整を行うか、または前記微調整後に前記粗調整を行うことができる。

【0037】

前記パターン形成工程または手段は、前記往走査のプリントおよび復走査のプリントにより形成されるパターンであって、該往走査のプリントに対する前記復走査のプリントの相対的なドット形成位置のずらしの方向が異なる第1パターンおよび第2パターンを複数の前記ずらしの量に対応してそれぞれ複数形成し、前記調整値取得工程は、当該形成された前記複数の第1パターンのそれぞれの光学特性および前記複数の第2パターンのそれぞれの光学特性を測定し、当該測定された前記複数の第1パターンの光学特性の変化特性および前記複数の第2パターンの光学特性の変化特性の交点から、前記調整値を得ることができる。

【0038】

前記調整値取得工程または手段は、前記測定により得られた光学特性データより、直線近似または多項式近似を用いて、前記調整値を算出することができる。

【0042】

また、以上において、前記ずれ量を算出するための算出工程または手段を具え、前記プリントヘッドを吐出口からインクを吐出することによりプリントを行うヘッドとし、前記算出工程または手段は前記大小ドットを形成するためのそれぞれのインク吐出速度、前記プリントヘッドをプリント媒体に対して相対的に走査する走査速度、および前記吐出口から前記プリント媒体までの距離から前記算出を行うことができる。

【0044】

前記ヘッドは、インクを吐出するために利用されるエネルギとしてインクに膜沸騰を生じさせる熱エネルギを発生する発熱素子を有するものとすることができる。

【0045】

なお、本明細書において、「プリント」(以下においては「プリント」という場合もある)とは、文字、図形等有意の情報を形成する場合のみならず、有意無意を問わず、また人間が視覚で知覚し得るように顕在化したものであるか否かを問わず、広くプリント媒体上に画像、模様、パターン等を形成する、または媒体の加工を行う場合も言うものとする。

【0046】

ここで、「プリント媒体」とは、一般的なプリント装置で用いられる紙のみならず、広く、布、プラスチック・フィルム、金属板等、インクを受容可能な物も言うものとする。

【0047】

さらに、「インク」とは、上記「プリント」の定義と同様広く解釈されるべきもので、プリント媒体上に付与されることによって、画像、模様、パターン等の形成またはプリント媒体の加工に供され得る液体を言うものとする。

【0048】

【発明の実施の形態】

以下、図面を参照して本発明を詳細に説明する。なお、以下では本発明を主としてインクジェットプリント装置およびこれを用いるプリントシステムに適用した場合について説明する。

【0049】

1.概要

(1.1)ドットアライメント処理の概要

本発明の実施形態に係るドット形成位置(インク着弾位置)の調整(プリント位置合わせ)方法およびプリント装置では、相互にドット形成位置調整が行われるべき双方向プリントにおける往路のプリントおよび復路のプリント(それぞれ第1のプリントおよび第2のプリントに相当する)、もしくは複数(2個)のプリントヘッドによるそれぞれのプリント(第1 のプリント、第2のプリント)をプリント媒体上の同一の位置に行う。さらに、それを第1 のプリントと第2 のプリントとで相対的なドット形成位置の位置合わせ条件を変えて、複数条件下でプリントを行う。すなわち後述のプリントパターン(パッチ)を第1および第2プリントの相対的な位置条件を変え、複数個形成する。

【0050】

そして、キャリッジ等主走査部材に搭載された光学センサを用い、それらの濃度を読み取る。すなわちキャリッジ上の光学センサをパッチに対応した位置に移動し、その反射光学濃度(あるいは反射光の強度や反射率)を測定する。そしてそれらの値の相対関係から最も第1および第2プリントの位置があっている条件を判定する。すなわち着弾位置条件とその濃度の相対的な関係より着弾位置条件に対する濃度の近似特性を計算する。その近似特性より最適な着弾位置条件を求める。この際にプリントする画像パターンは、プリント装置およびプリントヘッドの持っている精度を考慮して設定する。第1のプリントにおいては、精度上から予測される着弾位置精度の最大ずれ量と同等もしくはそれ以上の幅を持っているパターンをプリント媒体にプリントする。第2のプリントは、同じ幅のパターンをそれぞれの着弾位置の位置合わせ条件でプリントする。これにより、着弾位置の位置合わせ条件の精度と同等もしくはそれ以上の精度で着弾位置条件を調整することができる。

【0051】

さらに、一旦設定した着弾位置条件を用い、相対的な着弾位置の位置合わせ条件を変えて、複数条件下で同ように第1のプリントおよび第2のプリントを行う。この場合の位置合わせ条件は、前回より高い精度で設定する。すなわち、1回目のドットアライメント(粗調整)により位置合わせを行った結果を踏まえ、当該合わせ込んだ精度を最大のずれと見込み、合わせ込んだ精度から予測される着弾位置精度の最大ずれ量と同等の幅を持っているパターンを用いて、第1のプリントと第2のプリントを行う。これにより、より高い精度でのドットアライメント(微調整)が可能となる。

【0052】

(1.2)全体のアルゴリズムの概要

光学センサのキャリブレーションを行ってから、粗調整を実施する。粗調整の調整範囲はプリント装置およびプリントヘッドの精度から決定する。粗調整で決定した着弾位置の位置合わせ条件を用いて、さらに微調整を行い、より高い精度でドットアライメントを実施する。微調整は粗調整で合わせた精度内で調整する。そのため、調整範囲は狭くできる分、調整間隔をより細かく設定することもできる。さらに、調整を終了した後にドットアライメントが正確に行われたか確認するべく確認パターンのプリントを行い、着弾位置が正確に制御されているかをユーザが確認できるようにしている。

【0053】

なお、ドットアライメントの実施範囲は、装置構成や装置の持つプリントのモード等に応じて適宜定めることができる。例えば、複数のプリントヘッドを用いるプリント装置では双方向プリントおよび複数ヘッド間プリントのドットアライメントを実施し、1つのヘッドのみを用いるプリント装置では双方向プリントのドットアライメントを実施すればよい。また、1つのヘッドでも、異なった色調(色、濃度)のインクを吐出可能な場合や、異なった吐出量を得ることができる場合は、それぞれの色調もしくはそれぞれの吐出量毎にドットアライメントを実施しても良い。

【0054】

さらに、後述するように、粗調整と微調整とは必ずしも上述の順序で行われなくてもよい。

【0055】

(1.3)確認パターンについて

ドットアライメントを行った後に、その制御が確実に行われたかを確認するために、もしくはドットアライメントの結果をユーザが認識できるようにするために、設定した着弾位置条件を用いて、確認パターンをプリントする。通常、罫線パターンが認識しやすいので、双方向プリント、複数ヘッド間等のそれぞれのモードにおいて、またそれぞれのプリント速度毎に、罫線のプリントを行う。これにより、ユーザは実施したドットアライメントの結果を一目瞭然に認識することができる。

【0056】

(1.4)光学センサについて

実施形態で使用する光学センサは、プリント装置で用いるインク色調やヘッド構成等に応じて適切に選択された発色のものを用いることができる。換言すれば、例えば赤色LEDもしくは赤外線LEDの発色に対して光の吸収特性に優れている色を用い、当該色インクに対応したプリント手段をドットアライメントの対象とする。吸収特性の点からは、ブラック(Bk)またはシアン(C)が好ましく、マゼンタ(M)やイエロー(Y)では十分な濃度特性,S/N比を得ることはできない。このように、用いるLEDの特性に応じて使用する色を決めることにより、各色に対応させることができる。例えば、赤色以外に青色LED、緑色LED等を搭載することで、Bkに対して各色(C、M、Y)毎にドットアライメントを行うことができる。

【0057】

(1.5)マニュアル調整について

実施形態では光学センサを用いて濃度の検出を行った上で自動のドットアライメント処理を実施するようにしている。しかし、光学センサが好ましく動作しない場合等にも備えて、その他のドットアライメント処理を可能とする。すなわちこの場合は、通常のマニュアル調整を実施する。かかるマニュアル調整に移行する条件について説明する。

【0058】

まず、光学センサを使用するにあたってキャリブレーションを行うが、その際得られたデータが明らかに使用可能範囲外のものである場合には、キャリブレーション・エラーとし、ドットアライメント動作を中止する。その状態のステータスをホストコンピュータに通信して、アプリケーションを介してエラーであることを表示する。さらに、マニュアル調整を実施するように表示して実行を促す。または、キャリブレーション・エラーを検知した場合ドットアライメント動作を中止して、給紙されているプリント媒体上にマニュアル調整の実施を促すプリントを行っても良い。

【0059】

次に、外乱について説明する。

【0060】

光学センサは、外部からの光の入射によっては誤動作してしまう場合がある。従って、ドットアライメントの最中に、極端に反射光が強くなった場合には外乱光があるものとし、ドットアライメントを中止する。そして、キャリブレーションエラーと同ようにその状態のステータスをホストコンピュータに通信して、アプリケーションを介してエラーであることを表示する。さらに、マニュアル調整を実施するように表示して実行を促す。または、キャリブレーションエラーを検知した場合ドットアライメント動作を中止して、給紙されているプリント媒体上にマニュアル調整の実施を促すプリントを行っても良い。

【0061】

もっとも、センサエラーが偶然の外乱光の入射のように一過性であるような場合には、時間を置いたり、あるいは条件を整えるようユーザに報知する等した上で再度ドットアライメント処理を起動するようにすることもできる。また、後述するモードその他に対応した各種プリント位置合わせ処理の一つの実行中にエラーが生じたような場合には、当該処理を中止して他のプリント位置合わせ処理を行うこともできる。

【0062】

(1.6)回復動作について

実施形態で採用している回復動作について説明する。これは、自動ドットアライメントを実行する前に、吸引・ワイピング・予備吐出など、プリントヘッドのインク吐出状態を良好にする、または良好に保持するための一連の回復動作を必ず行うようにしているものである。

【0063】

動作タイミングとしては、自動ドットアライメントの実行命令があった場合に、それを実行する前に回復動作を行なう。これにより、プリントヘッドの吐出状態が安定した状態でプリント位置合わせのためのパターンをプリントすることができ、より信頼性の高いプリント位置合わせの補正条件の設定が可能となる。

【0064】

回復動作としては吸引・ワイピング・予備吐出という一連の動作にのみ限定されず、予備吐出または予備吐出とワイピングだけでも良い。この場合の予備吐出はプリントの際の予備吐出よりも発数の多い予備吐出を行うように設定するのが好ましい。また、吸引、ワイピング、予備吐出の回数や動作順序といった組み合わせについても特に限定させるものではない。

【0065】

また、前回の吸引回復からの経過時間に応じて自動ドットアライメント制御前の吸引回復の実行の要否を判断しても良い。この場合、まず自動ドットアライメントを行う直前に前回の吸引動作から所定時間が経過したどうかを判定する。そして、所定時間以内に吸引動作が実施されていたなら、自動ドットアライメントレジを実施する。一方、所定時間以内に吸引回復動が実施されていなければ、吸引回復を含んだ一連の回復動作を実施した後に自動ドットアライメントを行うようにすることができる。

【0066】

また、前回の吸引回復からプリントヘッドが所定の吐出数以上のインク吐出を行ったか否かを判定するようにし、所定の吐出数以上のインク吐出を行っている場合には回復動作を実行してから自動ドットアライメントを実施するようにしても良いし、さらには経過時間とインク吐出数との双方を判断材料として、いずれかが所定値に達していたら吸引回復を実施するように組み合わせても良い。

【0067】

このようにすることで、吸引回復を過剰に実施することを防止することができるので、インクの消費量の節約および廃インク処理部へのインク排出量の低減に資することができるとともに、自動ドットアライメント前の回復動作を効率的に行うことができる。

【0068】

また、前回の吸引回復からの経過時間、もしくはインク吐出数に応じて回復条件を可変にし、例えば経過時間が短い場合には吸引動作をさせずに予備吐出とワイピングとのみを行い、経過時間が長い場合にはさらに吸引回復を介挿するというように回復条件を変更するようにしても良い。

【0069】

2.プリント装置の構成例

(2.1)機械的構成

図5は、本発明が実施もしくは適用されて好適なカラーインクジェットプリント装置の構成例を示す斜視図であり、図においてはそのフロントカバーを取り外して装置内部を露出させた状態を示している。

【0070】

図において、1000は交換式のヘッドカートリッジ、2はそのインクジェットカートリッジを着脱自在に保持するキャリッジユニットである。3はインクジェットカートリッジ1000をキャリッジユニット2に固定するためのホルダであり、インクジェットカートリッジ1000をキャリッジユニット2内に装着してからカートリッジ固定レバー4を操作すると、これに連動してインクジェットカートリッジ1000をキャリッジユニット2に圧接する。また、当該圧接によってインクジェットカートリッジ1000の位置決めが行われると同時に、キャリッジユニット2に設けられた所要の信号伝達用の電気接点とインクジェットカートリッジ1側の電気接点とのコンタクトが行われる。5は電気信号をキャリッジユニット2に伝えるためのフレキシブルケーブルである。また、図5には示されていないが、反射型光学センサ30がキャリッジに設けられている。

【0071】

6はキャリッジユニット2を主走査方向に往復移動させるための駆動源をなすキャリッジモータ、7は当該駆動力をキャリッジユニット2に伝達するキャリッジベルトである。8′は主走査方向に延在してキャリッジユニット2の支持を行うとともにその移動を案内するガイドシャフトである。9はキャリッジユニット2に取り付けられた透過型のフォトカプラ、10はキャリッジホームポジション付近に設けられた遮光板であり、キャリッジユニット2がホームポジションに至ったときに遮光板10がフォトカプラ9の光軸を遮ることにより、キャリッジホームポジションの検出が行われる。12はインクジェットヘッドの前面をキャップするキャップ部材やこのキャップ内を吸引する吸引手段、さらにはヘッド前面のワイピングを行う部材などの回復系を含むホームポジションユニットである。

【0072】

13はプリント媒体を排出するための排出ローラであり、不図示の拍車状ローラと協動してプリント媒体を挟み込み、これをプリント装置外へと排出する。14はラインフィードユニットであり、プリント媒体を副操作方向へ所定量搬送する。

【0073】

図6(A)は本例で用いたヘッドカートリッジ1000の詳細を示す斜視図である。ここで、15はブラックのインクを収納したインクタンク、16はシアン、マゼンタおよびイエローのインクを収納したインクタンクであり、これらはインクジェットカートリッジ本体に対して着脱できるようになっている。17はインクタンク16が収納する各色インクのインクジェットカートリッジ本体側のインク供給管20に対する連結口、18は同じくインクタンク15が収納するブラックインクの連結口であり、当該連結によってインクジェットカートリッジ本体に保持されているプリントヘッド1に対してインクの供給が可能となる。19は電気接点部であり、キャリッジユニット2に設けられた電気接点部とのコンタクトに伴ってフレキシブルケーブルを介しプリント装置本体制御部から電気信号の受容が可能となる。

【0074】

本例にあっては、Bkのインクを吐出するノズルを配列したBkインク吐出部と、それぞれY、MおよびCのインクを吐出するノズル群を一体かつインラインにBkの吐出口配列範囲に対応して配列してなるカラーインク吐出部とが並置されたヘッドを用いている。

【0075】

図6(B)は、ヘッドカートリッジ1000のプリントヘッド部1の主要部構造を部分的に示す模式的斜視図である。

【0076】

図6(B)において、プリント媒体8と所定の隙間(例えば約0.5〜2.0mm程度)をおいて対面する吐出口面21には、所定のピッチで複数の吐出口22が形成され、共通液室23と各吐出口22とを連通する各液路24の壁面に沿ってインク吐出の利用されるエネルギを発生するための電気熱変換体(発熱抵抗体など)25が配設されている。本例においては、ヘッドカートリッジ1000は、吐出口22がキャリッジ2の走査方向と交差する方向に並ぶような位置関係でキャリッジ2に搭載されている。こうして、画像信号または吐出信号に基づいて対応する電気熱変換体(以下においては、「吐出ヒータ」ともいう)25を駆動(通電)して、液路24内のインクを膜沸騰させ、そのときに発生する気泡の圧力によって吐出口22からインクを吐出させるプリントヘッド1が構成される。

【0077】

本例では1つのプリントヘッド内にBkインクを吐出するノズル群とY、M、Cのインクを吐出するノズル群が並置されている構成について述べたが、この形態に限定されるものではなく、Bkインクを吐出するノズル群のあるプリントヘッドとY、M、Cのインクを吐出するノズル群のあるプリントヘッドとが独立していても良いし、さらにはヘッドカートリッジが独立していても良い。また、各色のノズル群が独立している構成のヘッドカートリッジでも良いのである。プリントヘッド、ヘッドカートリッジの組み合わせに特に限定されるものではない。

【0078】

図7は本例で使用しているヘッドのヒータボードHBの模式図を示している。ヘッドの温度を制御するための温調用(サブ)ヒータ80d、インクを吐出させるための吐出用(メイン)ヒータ80cが配された吐出部列80g、駆動素子80hが同図で示されるような位置関係で同一基板上に形成されている。ヒータボード基体は通常Siウェハのチップであり、この上に同一の半導体成膜プロセスにて各ヒータや所要の駆動部が形成される。このように各素子を同一基板上に配することでヘッド温度の検出、制御が効率よく行え、さらにヘッドのコンパクト化、製造工程の簡略化を図ることができる。

【0079】

また同図には、特にBkインク用吐出部のヒータボードがインクで満たされる領域と、そうでない領域とに分離する天板の外周壁断面80fの位置関係を示している。この天板の外周壁断面80fの吐出用ヒータ80d側が共通液室として機能する。なお、天板の外周壁断面80fの吐出部列80g上に形成された複数の溝部によって複数の液路が形成される。Y,M,Cのカラーインク吐出部についてもほぼ同様の構成であるが、各インク用の供給液室ないし天板を適切に構成することにより、異なる色のインクの混合が生じないよう分離もしくは区画が行われる。

【0080】

図8は、図5の装置に用いられる反射型光学センサ30を説明するための模式図である。

【0081】

図8に示すように、反射型光学センサ30は上述したようにキャリッジ2に取り付けられ、発光部31と受光部32を有するものである。発光部31から発した光Iin35はプリント媒体8で反射し、その反射光Iref37を受光部32で検出することができる。そしてその検出信号はフレキシブルケーブル(不図示)を介してプリント装置の電気基板上に形成される制御回路に伝えられ、そのA/D変換器によりディジタル信号に変換される。光学センサ30がキャリッジ2に取付けられる位置は、インク等の飛沫の付着を防ぐため、プリント走査時にプリントヘッド1の吐出口部が通過する部分を通らない位置としてある。このセンサ30は比較的低解像度のものを用いることができるため、低コストのもので済む。

【0082】

(2.2)制御系の構成

次に、上述した装置のプリント制御を実行するための制御系の構成について説明する。

【0083】

図9は当該制御系の構成の一例を示すブロック図である。同図において、コントローラ100は主制御部であり、例えばマイクロコンピュータ形態のMPU101、プログラムや所要のテーブルその他の固定データを格納したROM103、後述のドットアライメント処理によって得られ、実際のプリント時においてプリント位置合わせに用いられる調整データ(後述の各モード毎に得られるものでもよい)を格納するためのEEPROMなどの不揮発性メモリ107、各種データ(上記プリント信号やヘッドに供給されるプリントデータ等)を保存しておくダイナミック型のRAM105等を有する。このRAM105にはプリントドット数や、インクプリントヘッドの交換回数等も記憶させておくことができる。104はプリントヘッド1に対するプリントデータの供給制御を行うゲートアレイであり、インタフェース112、MPU101、RAM1105間のデータの転送制御も行う。ホスト装置110は、画像データの供給源(プリントに係る画像等のデータの作成、処理等を行うコンピュータとする他、画像読み取り用のリーダ部等の形態であってもよい)である。画像データ、その他のコマンド、ステータス信号等は、インタフェース(I/F)112を介してコントローラ100と送受信される。

【0084】

操作部820は操作者による指示入力を受容するスイッチ群であり、電源スイッチ122、プリント開始を指示するためのスイッチ124、吸引回復の起動を指示するための回復スイッチ126、レジストレーションを起動するためのレジストレーション調整起動スイッチ127、マニュアルで該調整値を入力するためのレジストレーション調整値設定入力部129等を有する。

【0085】

センサ群130は装置の状態を検出するためのセンサ群であり、上述の反射型光学センサ30、ホームポジションを検出するためのフォトカプラ132および環境温度を検出するために適宜の部位に設けられた温度センサ134等を有する。

【0086】

ヘッドドライバ150は、プリントデータ等に応じてプリントヘッド1の吐出ヒータ25を駆動するドライバであり、ドット形成位置合わせのために駆動タイミング(吐出タイミング)を適切に設定するタイミング設定部等を有する。151は主走査モータ4を駆動するドライバ、162はプリント媒体8を搬送(副走査)するために用いられるモータ、160はそのドライバである。

【0087】

図10は、図9の各部の詳細を示す回路図の一例である。ゲートアレイ104は、データラッチ141、セグメント(SEG)シフトレジスタ142、マルチプレクサ(MPX)143、コモン(COM)タイミング発生回路144、デコーダ145を有する。プリントヘッド1は、ダイオードマトリックス構成を取っており、コモン信号COMとセグメント信号SEGが一致したところの吐出用ヒータ(H1からH64)に駆動電流が流れ、これによりインクが加熱され吐出する。

【0088】

デコーダ145は、コモンタイミング発生回路144が発生したタイミングをデコードして、コモン信号COM1〜COM8のいずれか1つを選択する。データラッチ141はRAM105から読み出されたプリントデータを8ビット単位でラッチし、このプリントデータをマルチプレクサ143はセグメントシフトレジスタ142に従い、セグメント信号SEG1〜SEG8として出力する。マルチプレクサ143からの出力は、後述するように1ビット単位、2ビット単位、または8ビット全てなど、シフトレジスタ142の内容によって種々変更することができる。

【0089】

上記制御構成の動作を説明すると、インターフェース112にプリント信号が入るとゲートアレイ104とMPU101との間でプリント信号がプリント用のプリントデータに変換される。そして、モータドライバ151、160が駆動されるとともに、ヘッドドライバ150に送られたプリントデータに従ってプリントヘッドが駆動されプリントが行われる。なお、ここでは64ノズルのプリントヘッドを駆動する場合について説明してきたが、他のノズル数でも同ような構成で駆動制御できる。

【0090】

次に、図11を用いてプリント装置内部でのプリントデータの流れを説明する。ホストコンピュータ110から送られたプリントデータはインターフェース112を介してプリント装置内部の受信バッファRBに蓄えられる。受信バッファRBは数k〜数十kバイトの容量を持っている。受信バッファRBに蓄えられたプリントデータに対してコマンド解析が行われてからテキストバッファTBへ送られる。

【0091】

テキストバッファTB中では一行分の中間形式としてプリントデータが保持され、各文字等のプリント位置、修飾の種類、大きさ、文字(コード)、フォントのアドレス等が付加される処理が行われる。テキストバッファTBの容量は各機種毎により異なり、シリアルプリンタであれば数行分の容量、ページプリンタであれば1ページ分の容量を持っている。さらにテキストバッファTBに蓄えられたプリントデータを展開してプリントバッファPBに2値化された状態で蓄え、プリントヘッドにプリントデータとして信号を送り、プリントが行われる。

【0092】

本例ではプリントバッファPBに蓄えられている2値化データに特定の割合の間引きマスクパターンを掛けてからプリントヘッドに信号を送るようにしている。そのため、プリントバッファPBに蓄えられている状態のデータを見てからマスクパターンを設定することもできる。プリント装置の種類によってはテキストバッファTBを有することなく、受信バッファRBに蓄積したプリントデータをコマンド解析と同時に展開してプリントバッファPBに書き込むものもある。

【0093】

図12はデータ転送回路の構成例を示すブロック図でありかかる回路はコントローラ100の一部として設けておくことができる。同図において171はメモリデータバスに接続され、メモリ中のプリントバッファに蓄えられているプリントデータを読み出して一時的に格納するためのデータレジスタ、172はデータレジスタ171に格納されたデータをシリアルデータに変換するためのパラレル−シリアル変換器、173はシリアルデータにマスクをかけるためのANDゲート、174はデータ転送数を管理するためのカウンタである。

【0094】

175はMPUデータバスに接続され、マスクパターンを格納するためのレジスタ、176はマスクパターンの桁位置を選択するためのセレクタ、177はマスクパターンの行位置を選択するためのセレクタである。

【0095】

図12に示すデータ転送回路はMPU101から送られるプリント信号により、プリントヘッド1に128ビットのプリントデータをシリアル転送する。メモリ中のプリントバッファPBに蓄えられていたプリントデータはデータレジスタ171に一時的に格納され、パラレル−シリアル変換器172によってシリアルデータに変換される。変換されたシリアルデータはANDゲート103によってマスクをかけられた後、プリントヘッド1に転送される。転送カウンタ174は転送ビット数をカウントして128に達したらデータ転送を終了させる。

【0096】

マスクレジスタ175は4本のマスクレジスタA、B、C、Dより構成され、MPUによって書き込まれたマスクパターンを格納する。各レジスタは縦4ビット×横4ビットのマスクパターンを格納する。セレクタ176はカラムカウンタ181の値を選択信号とすることによって桁位置に対応したマスクパターンデータを選択する。またセレクタ177は転送カウンタ174の値を選択信号とすることによって行位置に対応したマスクパターンデータを選択する。セレクタ176、177によって選択されたマスクパターンデータにより、ANDゲート173を用いて転送データにマスクがかけられる。

【0097】

なお、この例では4つのマスクレジスタ構成で説明したが、これは他のマスクレジスタ数であってもよい。また、この例ではマスクされた転送データは直接プリントヘッド1に供給したが、一旦プリントバッファに格納するようにしてもよい。

【0098】

3.ドットアライメント(プリント位置合わせ)の態様

次に、本実施形態の基本となるプリント位置合わせの態様について説明する。

【0099】

(3.1)双方向プリントでのプリント位置合わせ

図13(A)〜(C)は双方向プリントでのプリント位置合わせにおけるプリントパターンの例を示す模式図である。

【0100】

図13(A)〜(C)において、白抜きのドット700は往走査(第1プリント)でプリント媒体上に形成するドット、ハッチングを施したドット710は復走査(第2プリント)で形成するドットを示す。図13(A)〜(C)においては説明のためドットハッチングの有無をつけているが、各ドットは本実施形態では同一のプリントヘッドから吐出されるインクで形成したドットであり、ドットの色ないし濃さに対応したものでない。

【0101】

図13(A)は往走査と復走査でプリント位置が合っている状態でプリントした場合のドットを示しており、(B)はプリント位置が少しずれた状態、(C)はプリント位置がさらにずれた状態でプリントしたときのドットを示している。なお、これらの図13(A)〜(C)からも明らかなように、本実施の形態では往復走査それぞれで相補的なドット形成を行うものである。すなわち、往走査では奇数番目の列のドットを形成し、復走査では偶数番目の列のドットを形成する。従って、往復それぞれのドットが互いに略1ドットの直径分の距離を有する図13(A)の場合がプリント位置が合った状態となる。

【0102】

このプリントパターンは、プリント位置がずれるのに従ってプリント部全体の濃度が低下するように設計されている。すなわち、図13(A)のプリントパターンとしてのパッチの範囲内では、エリアファクタは略100%である。図13(B)、(C)に示すようにプリント位置がずれるに従い、往走査のドット(白抜きドット)と復走査のドット(ハッチ付ドット)の重なりが大きくなるとともに、プリントされていない領域、すなわちドットによって覆われていない領域も広がる。この結果、エリアファクタが低下するので、平均すれば全体的な濃度は減少する。

【0103】

本実施の形態ではプリントタイミングをずらすことにより、プリント位置をずらしている。これはプリントデータ上でずらしても可能である。

【0104】

図13(A)〜(C)では走査方向に1ドット単位で示しているが、レジストレーション(プリント位置合わせ)の精度またはレジストレーション検出の精度等に応じて、適宜の単位を設定することができる。図14(A)〜(C)は、4ドット単位の場合を示し、(A)はプリント位置が合っている状態、(B)は少しずれた状態、(C)はさらにずれた状態でプリントされたときのドットの状態である。

【0105】

これらのパターンの意図するところは、往復のプリント位置が相互にずれるのに対してエリアファクタが減少するようにすることである。それはプリント部の濃度はエリアファクタの変化に強く依存するからである。すなわちドットが重なることにより濃度は上昇するが、プリントされていない領域の増加の方が、プリント部全体の平均的濃度に与える影響が大きいからである。

【0106】

図15は、本実施の形態の図13(A)〜(C)、図14(A)〜(C)に示すプリントパターンにおいてプリント位置のずれる量と反射光学濃度の変化の関係の概略を示す。

【0107】

図15において、縦軸は反射光学濃度(OD値)であり、横軸はプリント位置のずれの量(μm)である。図7の入射光Iin35、反射光Iref37を用いると、反射率R=Iref/Iinであり、透過率T=1−Rである。光学濃度には、反射率Rを用いた反射光学濃度と透過率Tを用いた透過光学濃度があるが、本明細書においては反射光学濃度を用い、特に混乱の無い限り、光学濃度または単に濃度と省略する。

【0108】

反射光学濃度をdとすると、R=10-dという関係がある。プリント位置のずれの量が0であるときにエリア・ファクタが100%となるから、反射率Rは最も小さくなる。すなわち反射光学濃度dが最大となる。プリント位置が+−のいずれの方向に相対的にずれても、反射光学濃度dは減少していく。

【0109】

図16は、プリント位置合わせの処理の概略のフローチャートを示す。

【0110】

図16に示すように、まず所定のプリントパターンをプリントする(ステップS1)。次に、光学センサ30でこのプリントパターンの光学特性を測定する(ステップS2)。測定したデータから得た光学的特性に基づいて、適切なプリント位置条件を求める(ステップS3)。例えば、図18(後述)のように、最も反射光学濃度の高いポイントを求めて、最も反射光学濃度の高いポイントの両隣りのデータを通る各直線を最小自乗法等を用いて求め、これらの直線の交点Pを求める。このような直線近似による他、図18(後述)に示すように、曲線近似により求めることもできる。いずれにしても、この点Pに対するプリント位置パラメータにより、駆動タイミングの変更を設定する(ステップS4)。

【0111】

図17は、図13(A)〜(C)または図14(A)〜(C)に示すプリントパターンをプリント媒体8にプリントした状態を示す。本実施の形態では、往走査と復走査との間の相対的な位置ずれ量の異なる9通りのパターン61〜69をプリントする。プリントされた各パターンをパッチともいい、例えばパッチ61、62等とも称する。パッチ61〜69に対応するプリント位置パラメータを各々(a)〜(i)と表す。この9通りのパターン61〜69は、例えば往走査と復走査のプリント開始タイミングについて、往走査の方を固定とする。一方、復走査の開始タイミングについては現在設定されている開始タイミングと、それより早い4段階のタイミング、それより遅い4段階のタイミングの計9通りのタイミングそれぞれでプリントされる。このような図16の処理手順およびそれに基づく9通りのパターン61〜69のプリントは、後述する全体アルゴリズムにおける処理の一部として位置づけることができる。

【0112】

このようにプリントされたプリントパターンとしてのパッチ60等に対して、キャリッジ2に搭載された光学センサ30が対応した位置にくるように、プリント媒体8およびキャリッジ2を移動させ、キャリッジ2が静止した状態でそれぞれのパッチ60等について光学特性を測定する。本例の場合、光学特性としては反射光学濃度または透過光学濃度を用いる。しかし、光学反射率や反射光強度等を用いても良い。このように、キャリッジ2が静止した状態で測定することにより、キャリッジ2の駆動によるノイズの影響を避けることができる。また光学センサ30の測定スポットのサイズを、例えばセンサ30とプリント媒体8との距離を大きくすることによって、ドット径に対し広くすることにより、プリントされたパターン上の局所的な光学特性(例えば反射光学濃度)のばらつきを平均化して、精度の高いパッチ60等の反射光学濃度の測定を行うことができる。

【0113】

光学センサ30の測定スポットを相対的に広くする構成として、パターンのプリント解像度よりも低い解像度のセンサ、すなわちドット径より大きい測定スポット径を有するセンサを用いることが望ましい。しかし、平均濃度を求めるという観点から比較的解像度の高いセンサ、すなわち小さい測定スポット径を有するセンサでパッチ上を複数ポイントにわたり走査し、そのようにして得られた濃度の平均を測定濃度として用いてもよい。

【0114】

すなわち、測定ばらつきの影響を避けるために、複数回の同じパッチの反射光学濃度の測定を行い平均を取った値を採用しても良い。

【0115】

パッチ内の濃度ムラによる測定バラツキの影響を避けるためにも、パッチ内の複数ポイント測定して平均化、もしくは何らかの演算処理を施してもよい。時間削減のためキャリッジ2を移動させながら測定することも可能である。この場合にはモーター駆動による電気的なノイズによる測定バラツキを避けるためにもサンプリング回数を増やして平均化、もしくは何らかの演算処理を施すことが強く望ましい。

【0116】

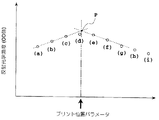

図18は、測定した反射光学濃度のデータの例を模式的に示す。

【0117】

図18において、縦軸は反射光学濃度であり、横軸は往走査と復走査の相対的なプリント位置を変えるための印字位置パラメーターである。この印字位置パラメータは、上述したように往走査に対する復走査のプリント開始タイミングを早くしたり遅くしたりするパラメータとすることができる。

【0118】

図18に示す測定結果を得た場合、本実施の形態では、最も反射光学濃度が高いポイント(図18中、プリント位置パラメータ(d)に対応するポイント)の、両隣りのそれぞれ2つのポイント(図18中のプリント位置パラメータ(b)、(c)と(e)、(f)に各々対応するポイント)を通るそれぞれの直線が交差した点Pを、最もプリント位置が合っているポイントと判断する。そして、この点Pに対応するプリント位置パラメータにより、本実施の形態の場合、対応する復走査のプリント開始タイミングを設定する。しかし、厳密なプリント位置合わせが望まれない場合またはそれが不要である場合には、プリント位置パラメータ(d)を用いてもよい。

【0119】

図18に示すように、この方法によれば、プリントパターン61等をプリントするのに用いたプリントピッチ等のプリント位置合わせ条件より細かい条件のピッチ、あるいは高い解像度でプリント位置合わせ条件を選択することができる。

【0120】

図18において、プリント位置パラメータ(c)、(d)、(e)に対応する濃度の高いポイントの間は、プリント位置合わせ条件の違いに対して濃度は大きく変わらない。それに対し、プリント位置パラメータ(a)、(b)、(c)に対応するポイントの間、プリント位置パラメータ(f)、(g)、(h)、(i)に対応するポイントの間は、プリント位置合わせ条件の変化に対し濃度は敏感に変化する。本実施の形態のように左右対称に近い濃度の特性を示す場合には、これらプリント位置合わせ条件に対し敏感な濃度変化を示すポイントを用いて、プリントに用いるプリント位置合わせ条件を算出することにより、より高精度にプリント位置を合わせることができる。

【0121】

プリント位置合わせ条件の算出方法はこの方法に限ったものではない。これらの複数の多値の濃度データと、パターンプリントに用いたプリント位置合わせ条件の情報に基づいて数値計算を行い、パターンプリントに用いたプリント位置合わせ条件の離散的な値以上の精度で、プリント位置合わせ条件を算出するのも本発明の意図するところの一つである。

【0122】

例えば、図18に示すような直線近似以外の例として、これらの濃度データをプリントに用いて、複数のプリント位置合わせ条件に対する最小二乗法を用いた多項式の近似式を得て、その式を用いて最もプリント位置の合う条件を算出してもよい。また、多項式近似に限らず、スプライン補間等を用いてもよい。

【0123】

最終的なプリント位置合わせ条件を、パターンプリントに用いた複数のプリント位置合わせ条件から選ぶ場合でも、上記のような複数の多値データを用いた数値計算よりプリント位置合わせ条件を算出することにより、各種データのばらつきに対しより高精度にプリント位置合わせることができる。例えば、図11のデータより最も濃度の高いポイントを選ぶやり方をすると、ばらつきにより、プリント位置パラメータ(d)に対応するポイントより(e)に対応するポイントの方が濃度が高い場合があり得る。そこで、最も濃度の高いポイントの両側の各3つのポイントにより近似直線を求めて交点を算出するやり方をすると、3つ以上のポイントのデータを使い計算することにより、ばらつきの影響を減少することができる。

【0124】

次に、図11で示した位置合わせ条件の算出方法とは別の例を説明する。

【0125】

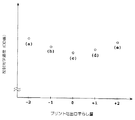

図19は、測定した光学反射率のデータの例を示す。

【0126】

図19において、縦軸は光学反射率であり、横軸は往走査と復走査の相対的なプリント位置を変えるためのプリント位置パラメータ(a)〜(i)である。例えば復走査のプリントするタイミングを早くしたり、遅くしたりしてプリント位置を変えるものがこれに相当する。本例では、測定したデータより各パッチにおける代表点を決めて、これらの代表点から全体の近似曲線を求め、その近似曲線の最小点をプリント位置一致ポイントと判断する。

【0127】

以上では、図17に示したような複数のプリント位置合わせ条件について、それぞれ離れた正方形あるいは長方形のパターン(パッチ)をプリントしたが、その構成に限るものではない。それぞれのプリント位置合わせ条件に対する濃度測定を行うことができるエリアがあればよいのであって、例えば図17の複数のプリントパターン(パッチ61等)が全て連結されていても良い。このようにすれば、プリント・パターンの面積を小さくすることができる。

【0128】

しかし、インクジェットプリント装置でこのパターンをプリント媒体8にプリントする場合には、プリント媒体8の種類によっては、インクをあるエリアに一定以上打ち込むと、プリント媒体8が膨張してプリント・ヘッドから吐出されたインク滴の着弾精度が低下してしまう場合がある。図17のようなプリントパターンにはその現象を極力避けることができるという利点がある。

【0129】

図13(A)〜(C)に示したプリントパターンにおいて、プリント位置のずれに対して反射光学濃度が最も敏感に変化する条件は、往復走査間のプリント位置があった状態で(図13(A))、エリアファクタがほぼ100%となることである。すなわち、パターンをプリントした領域がドットによりほぼ覆われることが望ましい。

【0130】

しかしながら、プリント位置のずれにより反射光学濃度が減少していくパターンであるためには、必ずしもこのような条件である必要はない。しかし好ましくは、往復走査間のプリント位置があった状態で往復走査それぞれでプリントしたドットのドット間距離が、ドットが接する距離からそれぞれのドットの半径くらいまで重なる距離範囲であれば良い。このようにすれば、プリント位置があった状態からのずれに応じて反射光学濃度は敏感に変化する。このようなドット間の距離関係が実現されるのは、以下で示すように、ドットピッチおよび形成されるドットの大きさによる場合と、形成されるドットが比較的微少であるときのパターンプリントに際して人為的に上記距離関係を形成する場合とがある。

【0131】

往走査と復走査のプリントパターンは必ずしも縦に1列ずつ並んでいる必要はない。

【0132】

図20(A)〜(C)は、往走査でプリントされるドットと復走査でプリントされるドットが互いに入り組んだプリントパターンを示し、(A)はプリント位置が合っている状態、(B)は少しずれた状態、(C)はさらにずれた状態でプリントされたときのドットを示す模式図である。このようなパターンでも本発明の適用は可能である。

【0133】

図21(A)〜(C)は、ドットが斜めに形成されるパターンを示し、(A)はプリント位置が合っている状態、(B)は少しずれた状態、(C)はさらにずれた状態でプリントされたときのドットを示す模式図である。このようなパターンでも本発明の適用は可能である。

【0134】

図22(A)〜(C)は、プリント位置ずらしの対象となる往復走査それぞれのドット列を複数列とするパターンを示し、(A)はプリント位置が合っている状態、(B)は少しずれた状態、(C)はさらにずれた状態でプリントされたときのドットを示す模式図である。プリント開始タイミング等のプリント位置合わせ条件を広い範囲で変化させてプリント位置合わせを行う場合は、図22(A)〜(C)で示されるようなパターンが有効である。図13(A)〜(C)のプリントパターンでは、ずらしの対象となるドット列の組は往復1列のドット列であるため、プリント位置のずれが大きくなっていくと他の組のドット列と重なり、それ以上にプリント位置ずれ量が大きくなっても反射光学濃度は小さくならないからである。これに対し、図22(A)〜(C)のようなパターンであれば、往復走査それぞれドット列が他の組のドット列と重なるまでのプリント位置ずれの距離を、図13(A)〜(C)のプリントパターンと比べて長くとることができ、これによりプリント位置合わせ条件を広い範囲で変化させることができる。後述する粗調整では実際にこれを利用し、4ドットまでの位置ずれに対応するものである。

【0135】

図23(A)〜(C)は、各ドット列について所定のドットの間引きを行なったプリントパターンを示し、(A)はプリント位置が合っている状態、(B)は少しずれた状態、(C)はさらにずれた状態でプリントされたときのドットを示す模式図である。このようなパターンでも本発明の適用は可能である。このパターンは、プリント媒体上8に形成したドット自身の濃度が大きくて、図13(A)〜(C)に示すパターンをプリントすると全体としての濃度も大きくなりすぎてしまい、光学センサ30がドットずれに応じた濃度差を測定できない場合などに有効である。すなわち、図23(A)〜(C)のようにドットを間引いて少なくすれば、プリント媒体8上のプリントされていない領域が増して、プリントされたパッチ全体の濃度を下げることができる。

【0136】

逆にプリント濃度が低すぎる場合には、同位置について2回のプリントを行なってドットを形成するか、あるいは一部分だけ2回プリントするなどのプリントを行っても良い。

【0137】

プリントパターンについてプリント位置がずれるとともに反射光学濃度が減少する特性には、上述のように往走査でプリントされるドットと復走査でプリントされるドットがキャリッジ走査の方向において接している等の条件が必要となる。しかし、必ずしもパターン全体においてそのような条件を満たしている必要はなく、パターン全体として往走査と復走査のプリント位置がずれるのに従い反射濃度が低下すればよい。

【0138】

(3.2)複数ヘッド間のプリント位置合わせ

異なるヘッド間のキャリッジ走査方向におけるプリント位置合わせの態様について説明する。また、複数種類のプリント媒体、インク、プリントヘッド等を用いる場合にもこれらに対応可能なプリント位置合わせを行う例をも示すものである。すなわち、用いるプリント媒体等の種類により形成されるドットの大きさや濃度が異なることがある。このため、プリント位置合わせ条件の判定に先立って、測定された反射光学濃度の値がプリント位置合わせ条件判定に必要な所定値か否かを判定する。その結果、プリント位置合わせ条件の判定を行うために不適切な値と判定されれば、前述のように、プリントパターン中のドットを間引いたり、ドットの重ね打ちをしたりして反射光学濃度のレベルを調節する。

【0139】

プリント位置合わせ条件の判定に先立って、プリント位置ずれに対し測定された反射光学濃度がそれに応じて十分に減少しているかどうかを判定する。その結果、プリント位置合わせ条件の判定を行うために不適切と判定されれば、プリントパターンにおいて本来的に設定されるキャリッジ走査方向のドット間隔を変更して、再びプリントパターンのプリントと反射光学濃度の測定を行う。

【0140】

ここでは、前述の双方向プリントでの位置合わせで説明したプリントパターンについて、往走査でプリントしていたドットをプリント位置合わせを行う2つのプリントヘッドのうち第1のプリントヘッドでプリントし、復走査でプリントしていたドットを第2のプリントヘッドでプリントするものとしてプリント位置合わせを行う。

【0141】

図24は、本例のプリント位置合わせの処理手順を示すフローチャートであり、この手順も後述する全体アルゴリズムにおける処理の一部として位置づけることができる。

【0142】

図24に示すように、ステップS121でプリントパターンとして図17に示されるのと同様の9通りのパターン61〜69をプリントするとともに、これらのパターン61等の反射光学濃度の測定を双方向プリントに対する処理の場合と同様に行う。

【0143】

次にステップS122において測定された反射光学濃度の値のうち最も反射光学濃度が大きいものが、OD値で0.7から1.0の範囲に入っているか否かを判定する。その範囲に値が入っていれば次のステップS123の処理に進む。

【0144】

反射光学濃度が0.7〜1.0の範囲にないと判断したときはステップS125へ進み、ここでその値が1.0より大きいときはプリント・パターンのドットを3分の2に間引いた図23(A)〜(C)に示されるパターンに変更してステップS121の処理に戻る。また、反射光学濃度が0.7より小さいときは図13(A)〜(C)に示されるプリント・パターンの上に、図23(A)〜(C)に示されるプリントパターンを重ね打ちする。パターンを変更して同ようにステップS121の処理に戻る。

【0145】

プリントパターンを多く準備しておいて、2回目の判定でも不適当と判定された場合は、さらにプリントパターンを変更してステップS121からS125のループを繰り返しても良いが、ここでは3種類のパターンがあればほとんど全てのケースをカバーできると想定し、2回目の判定で不適当と判断されても次の処理に進む。

【0146】

このステップS122の判定処理により、プリント媒体8やプリントヘッドあるいはインクによってプリントされるパターンの濃度が変化しても、これに対処したプリント位置合わせが可能となる。

【0147】

次にステップS123では、プリント位置のずれに対し測定された反射光学濃度が十分に減少しているか否か、すなわち、反射光学濃度の値のダイナミックレンジが十分あるか否かの判定を行う。例えば、図18に示される反射光学濃度の値が得られた場合において、最大の濃度の値(図18中のプリント位置パラメータ(d)に対応するポイント)と、その2つとなりの値との差(図18では、プリント位置パラメータ(d)に対応するポイントと(b)に対応するポイントとの差、(d)に対応するポイントと(f)に対応するポイントとの差)が0.02以上あるか否かを判断する。ここで0.02未満であれば、プリントパターン全体のプリント・ット間隔が短くすぎる、すなわちダイナミックレンジが十分ではないと判定し、ステップS126でプリントドット間の距離を長くして、再びステップS121以降の処理を行う。

【0148】

このステップS123および次のステップS124の処理を図25(A)〜(C)、図26(A)〜(C)および図27を用いてさらに詳細に説明する。

【0149】

図25(A)〜(C)は、図13(A)〜(C)に示したプリントパターンでプリントドット径が大きい場合のプリント部の様子を模式的に示す。

【0150】

図25(A)〜(C)において、白抜きのドット72は第1のプリントヘッドでプリントしたドット、ハッチの付いたドット74は第2のプリントヘッドでプリントしたドットである。図25(A)はプリント位置が合った条件でプリントした場合、(B)はそれからプリント位置が相対的に少しずれた場合、(C)はプリント位置がさらにずれた場合を示している。図25(A)および(B)の比較からもわかるように、ドット径が大きい場合には、プリント位置が少しずれてもエリアファクタはほぼ100%のままであり、反射光学濃度はほとんど変化することはない。つまり、上述したプリント位置ずれに対し反射光学濃度が敏感に減少するという条件を満たさなくなっている。

【0151】

一方、図26(A)〜(C)は、ドット径はそのままでプリントパターン全体におけるキャリッジ走査方向のドット間距離を長くした場合を示す。この場合は、プリントずれが発生するとともにエリアファクタが減少し全体の反射光学濃度も低下する。

【0152】

図27は、図25(A)〜(C)および図26(A)〜(C)に示すプリントパターンを用いた場合の濃度特性の振る舞いを模式的に示す。

【0153】

図27において、縦軸は反射光学濃度、横軸はプリント位置のずれの量を示す。実線Aは上述した最もプリント位置ずれに対し反射光学濃度が敏感に減少する条件でプリントした場合、破線Bはそれよりもドット間距離が短い場合の反射光学濃度の値の振る舞いを示している。図27から明らかなように、ドット間距離が短すぎると、上述の理由によりプリント位置合わせ条件が理想的な条件から少しずれても反射光学濃度はそれ程変化しない。このため本実施の形態では、図24のステップS123で示した判断を行ない、この判断に応じてドット間距離を長くすることにより、プリント位置合わせ条件の判定を行うために適したプリント条件となるようにする。

【0154】

本実施の形態では初めのドット間距離を短めに設定しておき、適正な反射光学濃度のダイナミックレンジが得られるまで、ドット間距離を長くして行く。しかし、4回ドット間距離を長くしても適正と判断されない場合は、次のプリント位置合わせ条件の判定の処理に進む。本実施の形態では、キャリッジ2の走査速度はそのままに保ちつつ、インクを吐出する間隔を制御するプリント・ヘッドの駆動周波数を変えることにより、ドット間距離を調節する。これにより、プリントヘッドの駆動周波数が小さくなるほど、ドット間の距離が長くなることになる。また、ドット間距離を調整する別の方法として、キャリッジ2の走査速度を変えることも考えられる。

【0155】

上記いずれの場合についても、プリントパターンをプリントする駆動周波数や走査速度が、実際のプリントで使用する駆動周波数や走査速度と異なることになる。したがってプリント位置合わせ条件判定後、その結果により駆動周波数や走査速度の違いを補正する必要がある。その補正は数式によって行っても良いが、予じめ図17に示された9通りのパターン61等毎に実際の駆動周波数や走査速度に関するプリントタイミングのデータも準備しておき、プリント位置合わせ条件判定の結果に従い、それらをそのまま用いることもできる。あるいは図18に示すような場合は、線形補完してプリントに用いるプリント・タイミングを求めることができる。

【0156】

プリント位置合わせ条件判定の方法は双方向プリントの場合と同様である。また、往復プリントにおける往走査と復走査のプリント位置合わせに対しても、ドット径の大きさに対しプリントパターンのドット間の距離を変えることは有効である。ただし、この場合には、使用する数通りのドット間距離のプリントパターンごとに往走査、復走査用のプリントパターンを準備しておく。そして、そのプリントパターンとドット間距離ごとにプリントタイミングのデータを準備しておき、プリント位置判定の結果に従ってそれらを線形補完してプリントに用いるプリントタイミングを求めることができる。

【0157】

なお、図24に示したフローチャート中のパターン変更等の処理は、適宜の修正等を加えて双方向プリントや、次に述べる縦方向のプリント位置合わせに対しても適用できる。

【0158】

(3.3)縦方向のプリント位置合わせ

次に、複数ヘッド間の、キャリッジ走査方向に垂直な方向のプリント位置合わせに関して説明する。

【0159】

本実施の形態のプリント装置では、キャリッジ走査方向に垂直な方向(副走査方向)のプリント位置の補正を行うために、プリントヘッドのインク吐出口を1回のスキャンで形成される画像の副走査方向における幅(バンド幅)よりも広い範囲にわたって設けておき、使用する吐出口の範囲をずらして用いることによって、吐出口間隔の単位でプリント位置を補正できる構成をとっている。すなわち、出力するデータ(画像データ等)とインク吐出口との対応をずらす結果、出力データ自体をずらすことができる。

【0160】

上述した双方向プリントに対するプリント位置合わせおよび複数ヘッドの主走査方向のプリント位置合わせでは、プリント位置が合っている場合に測定された反射光学濃度が最大になるプリントパターンを用いたが、ここではプリント位置が合っている場合に反射光学濃度が最低になり、プリント位置がずれるとともに反射光学濃度が増加していくプリントパターンを用いる。

【0161】

いわゆる紙送り方向(縦方向)の位置合わせの場合においても、上述と同様、プリント位置があった状態で濃度が最大となりプリント位置がずれるとともに濃度が低下するパターンを用いることもできる。例えば2つのヘッド間で紙送り方向において隣り合う位置関係にある各吐出により形成されるドットに注目して位置合わせを行うことができる。

【0162】

図28(A)〜(C)は、縦方向のプリント位置合わせ処理で使用するプリントパターンを模式的に示している。

【0163】

図28(A)〜(C)、白抜きのドット82は第1のプリントヘッドでプリントしたドット、ハッチの付いたドット84は第2のプリントヘッドでプリントしたドットをそれぞれ示している。図28(A)はプリント位置が合っている状態を示しているが、上述の2種類のドットが重なっているため白抜きのドットは見えない。(B)はプリント位置が少しずれた場合にプリントされたドットを、(C)はさらにプリント位置がずれた場合のドットの状態を示している。これらの図からもわかるように、プリント位置がずれるのに従い、エリアファクタが大きくなっていき、全体の平均的な反射光学濃度は増加していく。

【0164】

以上のプリントパターンを、プリント位置調整に係る2つのプリントヘッドのうち一方のプリントヘッドについてプリントに使用する吐出口をずらすことにより、このずらしについてのプリント位置合わせ条件を変えながら複数のパターンをプリントする。そして、そのプリントされたパッチの反射光学濃度を測定する。

【0165】

図29は、測定された反射光学濃度の例を模式的に示し、ここでは例示的に5パターンとしている。

【0166】

図29において、縦軸は反射光学濃度、横軸はプリント吐出口のずれの量を示す。ここでは測定された反射光学濃度の値のうち、最も小さい反射光学濃度を示すプリント条件(図29中の(c))をプリント位置が最も合っている条件として選択する。

【0167】

なお、以上の項目(3.1)〜(3.3)で説明した各位置合わせ処理実施時に用いるパターンは、各処理でのプリント位置合わせのみに限定されるものではなく、必要であれば適宜の変更を加えて他の実プリント位置合わせに対しても同様に用いることができることは勿論である。

【0168】

また、項目(3.2)および(3.3)は、2つのプリントヘッド間の関係についての例を示したが、3つ以上のプリント・ヘッド間の関係についても同様に適用できる。例えば、3つのヘッドに対しては、第1のヘッドと第2のヘッドのプリント位置を合わせ、その後第1のヘッドと第3のヘッドとの位置を合わせればよいのである。

【0169】

4.ドットアライメント処理のアルゴリズムの第1例

以上を基本として、自動で行われるドットアライメント処理のアルゴリズムの一例について説明する。

【0170】

図30は本例における自動ドットアライメント処理手順の概要を示し、概ね回復処理ステップ(ステップS101)、センサキャリブレーション処理ステップ(ステップS103)、双方向記録の粗・微調整ステップ(ステップS105,S107)および調整値確認パターンプリント処理ステップ(ステップS111)から成っており、主として同一のプリントヘッドを用いて往走査および復走査のそれぞれのプリントでの着弾位置を最適な条件で位置合わせするために実行される。

【0171】

なお、本手順を起動するための手段としては、プリント装置本体に設けた起動スイッチや、ホストコンピュータ側のアプリケーションからの指示とするほか、装置電源投入時やタイマ起動など、適宜のものとすることができる。また、それらの組み合わせであってもよい。

【0172】

また、例えばセンサキャリブレーション処理において使用可能範囲外のデータを獲得するようなキャリブレーションエラーが生じた場合や、あるいはドットアライメント処理の過程で外乱光等の影響により極端に反射光が強くなりその結果として粗調整エラーまたは微調整エラーが生じたような場合は、通常のマニュアル調整を実施する(ステップS119)。この処理については後述する。

【0173】

かかるマニュアル調整に移行する条件や、センサエラーが偶然の外乱光の入射のように一過性であるような場合に、時間を置いたりあるいは条件を整えるようユーザに報知する等した上で再度ドットアライメント処理を起動するようにすることができることについては、項目(1.5)において説明したとおりである。

【0174】

以下、各ステップでの処理内容について詳述する。

【0175】

(4.1)回復処理

前述のように、回復処理は、自動ドットアライメントを実行する前に、吸引・ワイピング・予備吐出など、プリントヘッドのインク吐出状態を良好にする、または良好に保持するための一連の動作であり、自動ドットアライメントの実行命令があった場合に、それを実行する前に行なわれる。これにより、プリントヘッドの吐出状態が安定した状態でプリント位置合わせのためのパターンをプリントすることができ、より信頼性の高いプリント位置合わせの補正条件の設定が可能となる。

【0176】

回復動作としては吸引・ワイピング・予備吐出という一連の動作にのみ限定されず、予備吐出または予備吐出とワイピングだけでも良い。この場合の予備吐出はプリントの際の予備吐出よりも発数の多い予備吐出を行うように設定するのが好ましい。また、吸引、ワイピング、予備吐出の回数や動作順序といった組み合わせについても特に限定させるものではない。

【0177】

また、前回の吸引回復からの経過時間に応じて自動ドットアライメント制御前の吸引回復の実行の要否を判断しても良い。この場合、まず自動ドットアライメントを行う直前に前回の吸引動作から所定時間が経過したどうかを判定する。そして、所定時間以内に吸引動作が実施されていたなら、自動ドットアライメントレジを実施する。一方、所定時間以内に吸引回復動が実施されていなければ、吸引回復を含んだ一連の回復動作を実施した後に自動ドットアライメントを行うようにすることができる。

【0178】

また、前回の吸引回復からプリントヘッドが所定の吐出数以上のインク吐出を行ったか否かを判定するようにし、所定の吐出数以上のインク吐出を行っている場合には回復動作を実行してから自動ドットアライメントを実施するようにしても良いし、さらには経過時間とインク吐出数との双方を判断材料として、いずれかが所定値に達していたら吸引回復を実施するように組み合わせても良い。

【0179】

このようにすることで、吸引回復を過剰に実施することを防止することができるので、インクの消費量の節約および廃インク処理部へのインク排出量の低減に資することができるとともに、自動ドットアライメント前の回復動作を効率的に行うことができる。

【0180】

また、前回の吸引回復からの経過時間、もしくはインク吐出数に応じて回復条件を可変にし、例えば経過時間が短い場合には吸引動作をさせずに予備吐出とワイピングとのみを行い、経過時間が長い場合にはさらに吸引回復を介挿するというように回復条件を変更するようにしても良い。

【0181】

以上述べてきたように必要に応じて回復動作を実施しているが、必ずしも回復動作を実施する構成を用いる必要はなく、もともと信頼性の高いプリント装置であれば、自動ドットアライメント処理内で回復動作を実施する必要はない。高い信頼性を確保した上で自動ドットアライメント処理を実施した方がより好ましいのである。

【0182】

(4.2)センサキャリブレーション

次に、光学センサ30が有するLEDのキャリブレーションの一例では、光学センサの出力特性として所定のレンジが得られるように、望ましくは線形領域で使用することができるようにキャリブレーションを行うべく、投入電力をPWM制御している。具体的には投入する電流をPWM制御して、例えば100%デューティのフル通電から5%デューティの通電まで、5%間隔で通電する電流量を制御し、これにより最適な電流デューティを得て光学センサ30のLEDを駆動するようにするのも一つの例である。

【0183】

これは次のような理由による。

【0184】

すなわち、プリント位置合わせの条件を変化させたパターンに光センサ30の発光側から光を照射し、その反射光出力の相対値から最適なプリント位置合わせ条件を判定するためには、最適な光量を照射し、受光側には最適な電気信号を印加しなければ良好な出力差は得られない。十分な出力差(実際のプリント位置合わせパターンでプリント位置を最小限に変化させた時のパターン間出力差)を得るためには、センサ(発光部側および/または受光部側)自体のキャリブレーションを行うのが強く望ましい。

【0185】

そしてこれは、濃度センサ(光学センサ)固有のバラツキ、プリント装置におけるセンサ取り付け公差、使用環境の光や湿度、空気の状態(霧、煙)等の雰囲気差、センサ自体の経時変化、畜熱による出力低下の影響、センサに付着するミスト,紙粉等による出力低下の影響などを補正する上で好ましいことである。この観点から言えば、本発明のセンサキャリブレーション方法は、自動ドットアライメントを実施する上で用いられる光学センサのみならず、プリント媒体の有無、紙幅の検出を行うための光学センサやヘッドシェーディングに用いられるセンサなど、広く測定対象物から何らかの情報を得る際に用いられる光学センサに適用できるものである。

【0186】

ここで、発光部側のキャリブレーションについて説明する。

【0187】

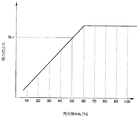

図31は所定領域に対するインク打込み率を変化させた場合の反射率の関係を表したものであり、この図に示すように、ある打込み率以上では反射率が飽和してくる特性(位置A以上)がある。センサ自体の出力特性は発光側の照射光に対する反射光の変化を測定するものであり、所定領域のエリアファクタに強く依存している。この例では位置Aにおける打込み率以上打込んでもエリアファクタは実質的に変化しないため、反射率にも変化が見られなくなっている。実際のプリント位置合わせにおいても、このエリアファクタの変化に大きく依存している範囲、すなわち打込み率ではなく反射率の不飽和・線形範囲に主眼を置く。

【0188】

図32は、発光側に印加する電気信号の最大定格値を100%とし、これを発光量が変化する最小単位で順次0%から100%まで変化させ測定された出力特性を、反射率を変化させたパターンに対応させて示したものである。光量が弱すぎれば、反射率の異なるパターンの出力間には反射光量が少なすぎて出力差は乏しくなる。逆に発光量が強すぎれば、反射率が異なるパターンの出力は、白地に近いような反射率のパターンにおいては反射光が大きく、受光側の検出能力を超えた時点で白地の出力とほとんど差が見られなくなるので、実際のプリント位置合わせのパターンでこのような反射率領域のパターンが存在すれば出力差が良好に得られない。ここではプリント位置合わせに用いられるパターンの反射率領域で出力差が得られることが重要である。図32で実際にプリント位置合わせのパターンの反射率領域をA〜Bの範囲に限定した場合、▲1▼〜▲4▼までの出力特性が線形であるが、実際のプリント位置合わせを行う場合には▲4▼の特性が良好なS/N比を確保できていると言える。

【0189】

発光側の駆動信号の変調はプリンタ内部のMPU101の処理で行い、その変調単位量は発光量が変化する最小単位で行うことができる。

【0190】

受光側のキャリブレーションに関しても同様であり、上記のような方法でプリント位置合わせパターンの反射率を測定する上で最適な電気信号印加条件を決定することができる。そして受光側の駆動信号の変調はプリンタ内部のMPU101の処理で行い、その変調単位量は発光量が変化する最小単位で行うことができる。

【0191】

また、プリンタ内部に出力値を格納するバッファをもち、その出力値を予めプリンター部に設定された閾値と比較処理可能な手段を持つことができる。

【0192】

ここで、上述のようなキャリブレーションを行うためには基準となる測定対象物を要する。本実施形態ではセンサキャリブレーションはドットアライメント処理の前提として行われるものであり、ドットアライメントに際してはプリント媒体に所定のパッチをプリントする動作を伴うようにしているので、当該プリント媒体に測定対象となるセンサキャリブレーション用パターンをプリントするようにする。センサキャリブレーションは各ドットアライメント処理(ドットアライメント処理の第1例では双方向プリントに対する粗調整および微調整、さらには後述する第2例においては複数ヘッド間の粗調整および微調整、さらに縦方向調整)毎に行われるようにしてもよく、プリント媒体の先頭部分(頁頭)にのみセンサキャリブレーション用パターンをプリントを形成して一連のドットアライメント処理に先立ち1回のセンサキャリブレーションが行われるようにしてもよい。

【0193】

また、そのようにドットアライメント処理用のパッチを形成するプリント媒体を利用するものとするほか、プリント装置本体に搭載されたものとしたり(例えばプラテンにこのような構成を付加する)、測定対象物のみが別体となったプリント媒体や金属板などを利用することも可能である。

【0194】

次に、センサキャリブレーションに用いられる測定対象物(キャリブレーションパターン)はセンサ発光波長に敏感に反応する色で構成されている。単色でもよいし、所定領域内の位置によって反射率が変わらなければ複数色を組み合わせたものでもよい。

【0195】

なお、反射率を変化させたセンサキャリブレーション用パターンを用いる場合は、それぞれが独立のパッチになっているパターンとしてもよいし、反射率を変化させた部分パターンが連続したものでもよい。

【0196】

また、センサキャリブレーションにあたっては、電気信号を大雑把に変化させて粗調整を行った後に、微少に変化させて微調整を行ってもよいし、最初から微少に変化させて行ってもよい。

【0197】

また、センサキャリブレーションにあたっては、印加する電気信号をキャリッジ主走査の過程で変化させつつ測定を行っても良いし、キャリッジを停止した上で変化させて測定を行ってもよい。さらに、キャリブレーションは1スキャン内で行ってもよいし、複数スキャンで行ってもよい。

【0198】

次にセンサキャリブレーションのいくつかの具体例について説明する。

【0199】

(4.2.1)センサキャリブレーション処理の第1例

反射率を変化させたパターンを、発光側および/または受光側に印加する電気信号を変化させて測定し、予めプリンタ内部のROM等に設定された感度特性(出力特性の傾き)に最も近い、もしくはそれ以上のものを用いて以後のプリント位置合わせ測定を行うようにする。上記の反射率を変化させたパターンは実際のレジ調パターンで用いられる反射率領域でも良いし、反射率全域(0から100%)でもよい。

【0200】

図32は反射率が異なる測定対象(例えば0〜100%間を10%刻みの反射率で形成したパターン)の反射濃度(出力)を、発光側の電気信号を変化させて測定した結果を示す。図の横軸には反射率、縦軸には反射濃度(出力)をとった。

【0201】

図33は理想的な感度(出力)特性を示しており、反射率を変化させたときに反射光濃度(出力)が線形に変化する状態である。発光側に印加する電気信号のデューティが小さすぎ所定パターンからの反射光の変化量が受光側の分解能より低い場合、図32の特性▲1▼のように出力変化が乏しい。デューティが大きすぎれば同じく特性▲5▼のように反射光量が受光側の最大検出幅を超えた時点で反射濃度(出力)自体には変化が見られなくなる。ここでは全反射率領域(0から100%)で出力変化があることを前提にしているが、実際に使用されるプリント位置合わせの反射率領域にあわせて十分に出力変化が得られる領域を用いてもよい。ここで十分に出力変化が得られる条件としては実際のプリント位置合わせパターンで最小限にプリント位置をずらした場合に出力変化が得られることを意味する。

【0202】

そして、実際にプリント位置合わせに用いる図33に示すような理想的な出力特性を装置本体に設けておき、この特性に近似できる(図中破線で示す10%下げた特性を用いるなど、ある程度の幅を持たせてもよい)、発光側および/または受光側の駆動デューティを選定する。

【0203】

(4.2.2)センサキャリブレーション処理の第2例

反射率を変化させたパターンを、発光側および/または受光側に印加する電気信号を一定量として測定し、複数個(最小2個)の出力データから感度特性(出力特性の傾き)を算出し、感度特性算出に用いた測定値以外の測定値がその特性曲線から推定された値から外れている場合は、印加する電気信号を変化させて同様な判断を繰り返し行う。この判断から複数の印加量が当てはまった場合はその中で最も出力特性の傾きが大きなものを選択してもよいし、ある幅を予めプリンタ内部に設定しておき、適宜選択してもよい。上記同様この出力特性は実際のレジ調パターンで用いられる反射率の範囲でも良いし、反射率全域(0から100%)でもよい。

【0204】

すなわち、図34に示すように、発光側および/または受光側に印加する電気信号のデューティを一定量として複数個(最小2個)の測定パターンの反射濃度(出力)を得、これから仮想感度特性(出力特性の傾き)を算出し、仮想特性算出に用いたもの以外の測定値がその特性曲線から外れている場合(例えば特性▲3▼)は、それ以外のデューティで繰り返し同様な操作を行い、理想的な特性(線形な傾き)に最も近い特性(▲2▼または▲1▼)を示すときのデューティを選定する(ある程度の幅を持たせてもよい)。

【0205】

(4.2.3)センサキャリブレーション処理の第3例

所定パターン(ドット打ち込み率0%の白パッチ、またはそれ以外の打ち込み率でベタに形成したパッチ等)を、発光側および/または受光側に印加する電気信号を変化させて測定し、その出力値(反射濃度)が予めプリンタ内部に設定された閾値に達しているものを用いて以後のプリント位置合わせ測定を行うようにする。

【0206】

すなわち、反射率を固定した測定対象(例えば50%ベタパッチのみ)について反射光濃度(出力)を測定すれば、その出力特性はおおよそ推定できる。この特徴を利用したのが本例である。

【0207】

図35は例えばプリント媒体に打込み率50%のパターンをプリントし、これを用いて発光側キャリブレーションを行った場合の出力特性を示す。発光側に印加する電気信号のパルス幅(デューティ)を可変させていくと、あるデューティからは出力に変化が見られなくなる。この状態は受光側の検出幅以上の反射光が検出された場合である。そこで、予めプリント装置本体に用意した閾値Rthと比較し、その閾値に最も近い(ある程度の幅を持ってもよい)デューティを選択する。

【0208】

(4.2.4)センサキャリブレーション処理の第4例

上記処理を組み合わせて行う。すなわち例えば第3例の処理で電気信号を変化させて測定を行い、閾値を超えた時点で第1例または第2例の処理に切り替えるようにする。

【0209】

図36は本例の処理手順の一例であり、上記第3例の如くセンサキャリブレーション用の所定のパターン(例えば打込み率0%の白パッチ)を発光側に印加するデューティを変化させて測定し(ステップS201,S205)、予め設けられた閾値と比較し(ステップS203)、その閾値を超えたデューティから上記第1例の如く線形となる出力特性を選定する(ステップS207,S209,S211)。そして、例えば閾値を用いる調整手順では5%刻みでデューティを変化させて行い、その後傾きが最大となる線形領域を1%刻みでデューティを変化させて得るようにしている。これによりセンサキャリブレーションについての粗調整、微調整を行い、より的確かつ迅速に最適のセンサ駆動デューティを決定し、以後のプリント位置合わせに移行することが可能となる。

【0210】

なお、図36の処理手順は、第4例を用いる場合はほぼそのまま、第1ないし第3例を用いる場合は適宜の変更等を加えて図30のステップS103として位置づけることができる。

【0211】

また、以上のようないずれかのセンサキャリブレーションを行い、最適または適切なデューティも決定できなかった場合を考慮し、プリント装置本体にエラー処理手段を設ける。この場合は、前述のように、再び同じ処理(自動レジストレーション調整)を繰り返すもの、または他の手段(マニュアルレジストレーション調整)を促すメッセージをプリント装置本体もしくはホスト装置等からユーザーに告知するものとすることができる。

【0212】

(4.3)双方向プリントに対するプリント位置合わせの粗調整

次に、双方向プリントにおけるプリント位置合わせの粗調整(図30のステップS105)について説明する。本実施形態ではプリント装置本体およびプリントヘッドで双方向プリントを実施する上での相対的なプリントドットの着弾位置の公差精度は、±4ドット以下にあるものとする。従って、粗調整では4ドットの幅を持つパターンを用いる。

【0213】

図37は粗調整に用いるパッチのパターンの一例を示す。基準ドットを往走査プリントで形成し、位置合わせ条件を変えてプリントを行うずらしドットを復走査プリントで形成する。無調整でプリントを行った場合をずらし量:0ドットとする。この状態でプリントした場合(図中(c))のずれがプリント装置本体およびプリントヘッドでの着弾位置精度に起因するものであり、それぞれの製造上のバラツキ等により発生するものである。本例は、このずれを自動的に調整するものである。

【0214】

図37ではずらし量:±4ドットの範囲内の各パターンのプリントを行っているが((a)〜(c))、これらのパターンにおいてずらし量は最大で4ドットで十分である。

【0215】

図38中の実線はこの場合のずらし量に対する光学センサの出力(反射してきた光を受光し、A/D変換後の値)の特性を示す。また、ずらし量に対する出力特性を多項式で近似した特性を破線で示す。この近似特性から反射濃度が最大のポイントをずらしの調整値、つまり双方向プリントを行う場合の調整値とすることができる。

【0216】

なお、この場合の調整値はずらし量の間隔より細かく設定することができる。また、この時点では近似を行わずに、反射濃度の最大値を示すずらし量を双方向プリントの調整値としても良い。パターンのずらし量の間隔は2ドット間隔でも良いが、当然1ドット間隔でも良い。さらに、不均等間隔にしても良いし、1ドット間隔以下の精度でずらしても良く、着弾位置の公差精度の範囲内で近似特性が得られる間隔であれば実施できる。

【0217】

(4.4)双方向プリントに対するプリント位置合わせの微調整

次に、双方向プリントにおけるプリント位置合わせの微調整(図30のステップS17)について説明する。より細かい調整精度で微調整を実施するに際しては、上述した粗調整において1ドット間隔以内に調整が行われたことを前提として、±0.5ドット以内で微調整を行う。微調整はより高い精度で調整を行うので、最小の幅のパターンを用いる。

【0218】

図39は微調整で用いるパターンの一例を示す。粗調整と同様に、基準ドットを往走査プリントでプリントし、位置合わせ条件を変えてプリントを行うずらしドットを復走査プリントでプリントする。無調整でプリントを行った場合(図中(c))をずらし量:0ドットとする。本例では0.25ドット間隔で位置合わせ条件を設定している(図中(a)〜(c))。ここで、粗調整と同様に、ずらし量に対する光学センサの出力特性を多項式で近似した特性を求め、この近似特性から反射濃度が最大となるポイントをずらしの調整値、つまり双方向プリントを行う場合の調整値とすることができる。

【0219】

なお、本例の場合の調整値はずらし量の間隔、つまり0.25ドットより細かく設定することもできる。また、要求されている調整精度がずらし量の間隔と同等であるならば、近似を行わずに反射濃度の最大値を示すずらし量を双方向プリントの調整値としても良い。

【0220】

しかし本例では、さらに調整精度を高めるために次のような方式を用いる。

【0221】

図40〜図43を用いて本方式を説明する。

【0222】

まず、往走査および復走査プリントにてプリントドットが主走査方向に関し相補的に1ドットおきに形成される図40の(a)に示すような場合にあってドットアライメントを行うに際し、復走査プリントでのドット形成位置をずらしてパッチを形成しても、同図の(b)に示すように濃度変化が乏しく好ましい濃度出力を得られない場合があるので、本例では同図の(c)に示すように往復主走査について2ドットおきのプリントを行うものとする。

【0223】

さて、隣接する基準ドットとずらしドットとの2ドットについて考えた場合、それらが接する状態が最もドットで覆われる領域の面積が大きく、それ以上ドットが離れていってもドットで覆われる面積の合計は変化しない。つまり、濃度変化はない。逆に、接する状態から近づいていくと、ドットで覆われている領域の面積は、着弾位置の変化に従って減少していく。つまり、濃度が着弾位置に従って変化する。

【0224】

画素密度とドット直径の関係から、エリアファクタを100%にするために1画素の√2倍の大きさのドット直径とした場合、着弾位置が合っている状態では隣接するドットには重なる部分が必ず存在する。従って、着弾位置が合っている状態はドットの着弾位置で濃度が大きく変化する領域であると言える。

【0225】

図41に示すように、往走査で形成する基準となるドットに対して、復走査ドットの着弾位置の位置合わせ条件(ドットずらし量)を変えて形成したパッチ群(パターン▲1▼)の濃度変化(破線は多項式近似したもの)と、当該各位置合わせ条件毎に、基準となるドットに対して線対)となる位置に復走査ドットを形成することによって得たパッチ群(パターン▲2▼)の濃度変化(破線は多項式近似したもの)とは同様の特性となり、調整方向の方向性により、濃度変化の特性が反転しているだけである。この特性を利用して、2つの濃度変化の特性の交点が丁度、ドットの着弾位置が合っている調整位置として求めることができる。

【0226】

この調整方法は微妙な着弾位置のズレが濃度変化に敏感に現れるために、厳密な着弾位置の調整に向いており、精度の良いドットアライメントを実現することができる。

【0227】

また本方法は、調整方向の方向性に応じた特性曲線を測定値から求めた近似曲線としても良いし、交点付近の複数点から近似直線を求めても良い。

【0228】

以上述べてきたように、曲線近似または直線近似を用いて特性曲線の交点から調整位置を求めているが、調整間隔が必要な精度の間隔であれば、特性曲線の近似式を求める必要はない。例えば、2つの特性の出力AD値(濃度)の差が最も小さい点を調整位置として求めてもよく、近似式を用いる構成に特に限定されるものではない。

【0229】

パターン▲1▼を得る際には、図42に示すように、ずらし量を0ドットとするパッチ(図中の(c))に対して、正負各方向(図の左方向を正とする)に0.5ドット刻みで復走査プリントでの着弾位置をずらしたパッチ(図では(a),(b),(c))を形成すればよい。一方、基準ドットに対して復走査ドットがパターン▲1▼とは線対称となる位置に形成されるパターン▲2▼(反転パターン)を得る際には、図43に示すように、まずパターン▲1▼でのずらし量0の場合に対して2ドット分だけ図の左方向に復走査ドットをシフトして形成するパッチ(図中の(c))に対して、正方向には0.5ドット刻みで復走査プリントでのずらし量を減じたパッチ(図では(a),(b))を、負方向には0.5ドット刻みで復走査プリントでのずらし量を増したパッチ(図では(c))を形成すればよい。

【0230】

なお、この例では微調整について2パターンの特性の交点を求めてドットアライメント処理を行うものとしたが、粗調整について行うこともできるのは勿論である。

【0231】

(4.5)確認パターンのプリント

最後に、ドットアライメントが成功したことをユーザが確認するために、確認パターンをプリントする。確認パターンは、ユーザが認識しやすい罫線パターンなどを用い、粗調整および微調整で求めた調整値を用いて双方向プリントを行う。つまり、調整を行うための濃度を測定する調整パターンと調整の確認をするための確認パターンの2つの種類(センサキャリブレーション時のものを加えれば3種類)のプリントパターンがプリント媒体上に形成されるのである。

【0232】

なお、プリント媒体上に形成されるパターンの具体例についてはモードに応じたドットアライメント処理において説明する。

【0233】

(4.6)本例の効果等

ドットアライメント処理のアルゴリズムの第1例においては、双方向プリントのプリント位置合わせについて粗調整と微調整との2段階の調整方法を有することにより、プリント装置本体およびプリントヘッドの双方向プリントでの相対的なプリントドットの着弾位置の公差精度の最大値から、高精度の調整までを一連の自動ドットアライメントシーケンスで実施することができる。

【0234】

また、予め粗調整を行っておくことで微調整の範囲を小さくし、すなわち調整を迅速に行うことができる。これはシーケンス全体のスループットの向上に有効である。また、ユーザにマニュアル調整のみを行わせる場合には、途中にユーザに判断を強いることになり、誤判断による調整ミスの発生も起こりうるが、本例ではこれを抑制することができる。

【0235】

以上説明してきたように、本例では同一のプリントヘッドを用いて往走査と復走査によりそれぞれプリントを行い画像を形成するプリント方法において、本ドットアライメント処理を用いて最適な調整値を求めることにより、プリントドットの往走査の着弾位置と復走査の着弾位置を最適な位置条件に設定してプリントを行うことが可能になる。これにより、着弾位置のずれない双方向プリントを行うことができるプリント方法を実現できる。

【0236】

なお、本例では粗調整を行った上で微調整を行うようにしたが、この順序は逆でもよい。その理由については後述する。

【0237】

また、実施形態ではプリントしたドットの着弾位置精度に起因して変化する面積の変動を反射濃度として検出するものである。従って、センサキャリブレーションやプリント位置合わせのために形成されるパターンは、入射光に対してプリントドットが十分な吸収特性がある色でプリントを行うのが強く望ましい。赤色LEDを用いる場合、吸収特性の点からはBkまたはCyanが好ましく、十分な濃度特性、S/N比を得ることができる。そこで、本例では、最も吸収特性に優れたBkドットを用た。

【0238】

これは、図44に示すようにBkが赤色光のスペクトル特性上、全領域に対して光吸収が可能であるからである。Cyanに関しては、赤色の補色に相当し、高い吸収特性を有するが、赤色光そのものが理想的な光ではなく、スペクトル特性上広がりを持っているため、Cyanドットでは吸収しきれないスペクトル成分が存在する。従って、全領域について吸収可能なBkよりは吸収特性が若干落ちる。

【0239】

もっとも、用いるLEDの特性に応じて、ドットアライメントに使用する色を決めることにより、各色に対応させることもできる。逆に、パターンを形成する色に応じてLEDを選定することもできる。例えば、赤色以外に青色LED、緑色LED等を搭載することで、Bkに対して、各色(C、M、Y)毎にドットアライメントを行うことができる。また、各色吐出部(ヘッド)が別体に構成されてプリント装置に並置されて用いられるような場合にはすべての色についてプリント位置合わせを行うことが好ましいので、それに応じたセンサを用意し、それぞれについて所要のキャリブレーションを行えばよい。

【0240】

5.ドットアライメント処理のアルゴリズムの第2例

本例では複数ヘッド間のドットアライメント処理をも行う場合について説明する。すなわち、本例では双方向プリントのドットアライメントに加え、2ヘッド間の縦方向および横方向のドットアライメントを実施している。

【0241】

図45は本例における自動ドットアライメント処理手順の概要を示し、概ね回復処理ステップ(ステップS101)、センサキャリブレーション処理ステップ(ステップS103)、2ヘッド間縦方向調整ステップ(ステップS104)、双方向記録の粗・微調整ステップ(ステップS105,S107)、2ヘッド間主走査方向の粗・微調整ステップ(ステップS108,S109)、および調整値確認パターンプリント処理ステップ(ステップS111)から成っている。

【0242】

なお、本手順を起動するための手段としても、プリント装置本体に設けた起動スイッチや、ホストコンピュータ側のアプリケーションからの指示とするほか、装置電源投入時やタイマ起動など、適宜のものとすることができる。また、それらの組み合わせであってもよい。

【0243】

回復処理(ステップS101)については上例と同様である。また、例えばセンサキャリブレーション処理において使用可能範囲外のデータを獲得するようなキャリブレーションエラーが生じた場合や、あるいはドットアライメント処理の過程で外乱光等の影響により極端に反射光が強くなりその結果として粗調整エラーまたは微調整エラーが生じたような場合は、通常のマニュアル調整を実施すること(ステップS119)等についても上例と同様である。

【0244】

センサキャリブレーション処理(ステップS103)についても上例とほぼ同様であるが、本例では異色の複数ヘッド間のプリント位置合わせを伴うため、これを考慮して当該処理で用いるパターンの形成色を上例と異ならせることもできる。

【0245】

センサキャリブレーションが実施されたあとの最初の調整として、本例では2ヘッド間の縦方向の粗調整を行う(ステップS104)。

【0246】

本実施の形態のプリント装置では、キャリッジ走査方向に垂直な方向(副走査方向)のプリント位置の補正を行うために、各プリントヘッド(吐出部)のインク吐出口を1回のスキャンで形成され得る画像の副走査方向における最大幅(バンド幅)よりも広い範囲にわたって設けておき、使用する吐出口の範囲をずらして用いることによって、吐出口間隔の単位でプリント位置を補正できる構成をとっている。すなわち、出力するデータ(画像データ等)とインク吐出口との対応をずらす結果、出力データ自体をずらすことができる。

【0247】

すなわち縦方向の調整は画像データの位置で調整を行い、縦方向のプリント位置合わせ精度はプリントヘッドの解像度およびプリント媒体の送り方向の制御解像度に依存するので、ここでは、粗調整のみを行っている。しかし必要に応じて他と同じように微調整も行うことができる。

【0248】

実施形態で用いた装置は、図6に示したようにBkのインクを吐出するノズルを配列したBkインク吐出部と、それぞれY、MおよびCのインクを吐出するノズル群を一体かつインラインにBkの吐出口配列範囲に対応して配列してなるカラーインク吐出部とが並置されたヘッドを用いるものである。従って、特に複数ヘッド(吐出部)間の縦方向ドットアライメント処理にあたって、Bkと例えばCとの間のプリント位置合わせを行えば、Cインクの吐出口群と同時工程で製造されて一体かつインラインとなっているMおよびYインクのノズル群のBk吐出部に対するプリント位置合わせも実質的に行われ、すなわち複数ヘッド(吐出部)間のドットアライメント処理が完了する。従って特に複数ヘッド(吐出部)間のドットアライメント処理にあたって赤色のLEDを発光部として採用する一方、赤色光に対して十分な吸収特性のあるBkおよびCインクを使用して測定パッチを形成してプリント位置合わせを行えば足りるのである。

【0249】

もっとも、用いるLEDの特性に応じて、ドットアライメントに使用する色を決めることにより、各色に対応させることもできる。逆に、パターンを形成する色に応じてLEDを選定することもできる。例えば、赤色以外に青色LED、緑色LED等を搭載することで、Bkに対して、各色(C、M、Y)毎にドットアライメントを行うことができる。また、各色吐出部(ヘッド)が別体に構成されてプリント装置に並置されて用いられるような場合にはすべての色についてプリント位置合わせを行うことが好ましいので、それに応じたセンサを用意し、それぞれについて所要のキャリブレーションを行えばよい。以下に述べる横方向調整においても同様である。

【0250】

次に、上例と同様双方向プリントの粗調整を行い(ステップS105)、さらに双方向プリントの微調整を行って、最高精度での調整を実施する(ステップS107)。双方向プリントの場合、往走査プリントおよび復走査プリントの相対的な着弾位置精度の調整は、各走査での駆動タイミングを調整することで行う。

【0251】

ここで、当該調整はBkについてのみ行ってもよいし、他色について行ってもよく、双方向プリントに係る色に応じた処理を行えばよい。

【0252】

次に、2ヘッド間の横方向(主走査方向)の粗調整を行い(ステップS108)、さらに横方向の微調整を行う(ステップS109)。横方向の調整は各ヘッド間での駆動タイミングを調整することで行う。そして、これら粗・微調整についても、2ヘッドについて上例の図37〜図43を用いて説明したと同様の処理が行われる。

【0253】

実施形態で用いた装置は、図6に示したようにBkのインクを吐出するノズルを配列したBkインク吐出部と、それぞれY、MおよびCのインクを吐出するノズル群を一体かつインラインにBkの吐出口配列範囲に対応して配列してなるカラーインク吐出部とが並置されたヘッドを用いるものである。従って、特に複数ヘッド(吐出部)間の横方向ドットアライメント処理にあたって、Bkと例えばCとの間のプリント位置合わせを行えば、Cインクの吐出口群と同時工程で製造されてインラインとなっているMおよびYインクのノズル群のBk吐出部に対するプリント位置合わせも実質的に行われ、すなわち複数ヘッド(吐出部)間の横方向ドットアライメント処理が完了する。従って特に複数ヘッド(吐出部)間のドットアライメント処理にあたって赤色のLEDを発光部として採用する一方、BkおよびCインクを使用して測定パッチを形成して横方向プリント位置合わせを行えば足りるのである。

【0254】

最後に、上例と同様調整値の確認パターンをプリントして本自動ドットアライメントシーケンスを終了する(ステップS111)。

【0255】

なお、本例において、横方向のドットアライメントは、各ヘッド間での往走査プリントでの調整だけではなく、復走査プリントでの調整も行う。これは1つのヘッドで双方向プリントのドットアライメントを調整した場合、その他のプリントヘッドにおいてその調整値を用いても着弾位置ずれを生じることがある。各プリントヘッドにおいてインクの吐出方向が異なっていたり、吐出速度が異なっていたりすると、プリントヘッド毎に双方向プリントの状態が異なってしまうためである。このような現象に対して、双方向プリントの調整値が1つのみ設定できる場合、双方向プリントを基準となる1つのプリントヘッドでドットアライメントを実施する。次に、双方向プリントの基準になったプリントヘッドを横方向においても基準として、横方向のドットアライメントを各走査プリント毎に行う。これにより、プリントヘッドの特性に起因する双方向もしくは横方向の着弾位置のずれの発生を抑制することができる。

【0256】

また、双方向プリントの調整値が複数設定できる場合には、各プリントヘッド毎に双方向プリントのドットアライメントを行い、横方向は1つの方向にのみドットアライメントを行うことで、各プリントヘッドの特性が異なる場合でも着弾位置の調整をすることができる。

【0257】

また、ドットアライメント処理時ないしはその結果を用いる実際のプリント動作時において着弾位置をずらすには、以下を適用することができる。

【0258】

双方向プリントに対しては、例えばキャリッジモータ6のトリガ信号の発生間隔に等しいインターバルを用いた吐出開始位置制御により行う。この場合、ゲートアレイ140に対し例えばソフトウェアにて80nsec間隔を設定することができる。しかし必要な解像度を持っていれば良く、2880dpi(8.8μm)程度で充分な精度となる。

【0259】

複数ヘッドを用いるプリントの横方向については、画像データを720dpi間隔で制御することにより行う。そして、1画素以内のずれについては、例えば、ノズル群がいくつかのブロックに分けられて時分割に駆動される形態にあっては、複数ヘッド間の720dpi駆動用のブロック選択順序を変えることで、また、1画素以上のずれについてはプリントする画像データを複数ヘッド間でずらすことで制御する。

【0260】

複数ヘッドを用いるプリントの縦方向については、画像データを360dpi間隔で制御し、プリントする画像データを複数ヘッド間でずらすことで制御する。

【0261】

6.モード等に応じたドットアライメント処理

次に、プリント装置が持つモード(例えばプリントドットの大きさを変更して高解像度プリント等を行うモード)等に応じて自動ドットアライメントの制御の変更(例えばプリントドットの大きさに応じた変更)を行う場合について説明する。

【0262】

インクジェットプリント装置の場合、プリントドットの大きさは主にプリントヘッドから吐出されるインク量で決定される。

【0263】

図46は吐出インク量を変化させることのできる吐出ヒータ部の構成例を示す拡大図である。ここで、5000は図7について述べたヒータボードHBのエッジであり、吐出用ヒータに対してこの側面がインク吐出口側となる。図示の例においては吐出用ヒータ部5013は2つの吐出用ヒータ5002および5004を有している。ここでは、吐出口方向前側にある吐出用ヒータ5002のサイズは、長さLf=131μm、幅Wf=22μmであり、後側にある吐出用ヒータ5003のサイズは、長さLb=131μm、幅Wb=20μmである。5001は各ヒータへの共通配線を示し、グランドラインに接続される。5003および5005は、それぞれ、ヒータ5002および5004を選択的に駆動するための個別配線であり、ヒータへの通電をオン/オフするヒータドライバに接続される。

【0264】

2つの吐出用ヒータ5002,5004を1つの吐出口に対して設けることで、細密なプリントが要求される場合にはいずれかの吐出用ヒータを駆動して対応した部位にのみバブルを発生させることにより、吐出量を比較的小としたインクドットでプリントを行って高解像度を実現することができる。一方いわゆる「ベタ」プリントを行うような場合には、双方のヒータを駆動してそれらの上方を覆う比較的大きなバブルを発生させることにより、吐出量を比較的大としたインクドットでプリントを行ってプリント効率を向上することができる。

【0265】

このように吐出されるインク量が異なる場合には、主走査速度、吐出速度、吐出角度の点から、ドットアライメントの調整値が異なる場合がある。従って、1つの吐出量に対してのみ上述のようなドットアライメントを行った場合、その他の吐出量ではその調整値を使用しても着弾位置が異なってしまう場合がある。

【0266】

これに対して、プリントドットの大きさ毎にドットアライメントを実施する。すなわち、それぞれのプリントドットに最適な調整値を設定することで、それぞれのプリントにおいて、プリントドットの着弾位置の合っているプリントを実施することが可能になる。

【0267】

さらに、キャリッジ速度(主走査速度)、吐出速度、吐出角度などもプリントドットの着弾位置を異ならせる要因である。

【0268】

例えば、図47の(a)の場合の着弾位置のずれ量Δaに対して、吐出速度が小さい(b)の場合の着弾位置のずれ量Δbは大きくなり、主走査速度が大きい(b)の場合の着弾位置のずれ量Δcも大きくなる。従って、それら主走査速度、吐出速度や吐出角度毎にドットアライメントを実施しても良く、そのようにすることが実際有効である。

【0269】

図48はプリンタの持つモードないしはヘッドの構成に応じたドットアライメント処理を説明するための説明図である。

【0270】

ここで、「プリンタ1」は、図5に示したような構成を有するプリンタであり、「ヘッド1」または「ヘッド2」を用いることができることを示している。「ヘッド1」および「ヘッド2」は図6に示した形態のヘッドである。「ヘッド1」は同図示の構成を有し、ドットアライメント処理に際しては、各モードに応じてBkドットおよびCドットについてのレジストレーション処理(2ヘッド間の縦・横方向)またはBkドットのレジストレーション処理(往復主走査方向)を行うものとする。「ヘッド2」はBk、LC(薄いシアン)、LM(薄いマゼンタ)のノズル群がインラインに配列された吐出部を有する一方、LCおよびLMのノズル群に対応して並置される形態でそれぞれCおよびMのノズル群等がインラインに配列された吐出部を持つようなヘッドであり、ドットアライメント処理に際しては、各モードに応じてLCドットおよびCドットについてのレジストレーション処理(2ヘッド間の縦・横方向)またはBkドットのレジストレーション処理(往復主走査方向)を行うものとする。

【0271】

「プリンタ2」はモノクロームプリントを行うプリンタであり、Bkインクを吐出するノズル群が配列された「ヘッド3」または「ヘッド4」を用いることができる。

【0272】

また、各ヘッドはいずれも図46に示したような吐出ヒータ部を有し、解像度に応じて大小の吐出量を得ることができる。解像度毎の主走査速度は、例えば、180 ×180 dpiの場合は30インチ/秒、360 ×360 dpiの場合は20インチ/秒、720 ×720 dpiの場合は20インチ/秒、1440×720 dpiの場合は10インチ/秒の如く定めることができる。さらに、ドロップサイズ毎のインク吐出量は、「ヘッド1」および「ヘッド4」については「大」が80pl(ピコリットル)、「小」が40plとし、「ヘッド2」および「ヘッド3」については「大」が40pl、「小」が15plとすることができる。

【0273】

実施形態の調整は、双方向プリント、2ヘッドの横方向および縦方向プリントに対応可能であり、さらに粗調整と微調整との2段階調整を行うことが可能であるが、図48に示すように、プリンタおよびヘッドの構成や、ヘッドの組合わせその他に応じて適宜の調整を実行することができ、さらにそれぞれの解像度、主走査速度や吐出速度毎等に調整を行うことができる。また、プリントヘッドによる取り付け精度や製造上の精度により吐出角度は異なるので、必要なプリントヘッド毎に調整を実施するのが好ましい。

【0274】

そして、各モード毎に決定される調整値をそれぞれEEPROM等の不揮発性のメモリ(例えば図9のコントローラ100の構成に付加することができる)に記憶しておく。このように、プリントモード毎に1度だけのドットアライメントを実施し、これを保存しておくことにより、プリントモードに応じて使用する調整値を読み出すことで、それぞれのモード毎に最適な着弾位置の調整が行われたプリントが可能になる。

【0275】

なお、図48の記載内容は数値も含めて例示であって、本発明がこれに限定されないのは言うまでもない。

【0276】

次に、実際の調整パターンを例示する。

【0277】

図49は調整パターンの一例を示し、図45の基本的処理手順を応用した処理の過程で形成・利用されるものである。図示のパターンはB5版(182mm(2580ドット)×257mm(3643ドット))のサイズに対応して形成され、 図45のステップS103のようなセンサキャリブレーションで形成されるパッチ、

ステップS104のような2ヘッド間縦方向粗調整処理で形成される360×360dpiのパッチ群、

ステップS105のような双方向プリント粗調整処理で形成される360×360dpiのパッチ群(−4から+4まで1ドット刻みのずらしを行って形成した9パッチ)、

ステップS107のような双方向プリント微調整処理で形成される360×360dpiのパッチ群(−1から+1まで0.5ドット刻みのずらしを行って形成した5パッチおよびその反転パターンの5パッチ)、および同じく180×180dpのiパッチ群、

ステップS105のような双方向プリント粗調整処理で形成される720×720dpiのパッチ群(−4から+4まで1ドット刻みのずらしを行って形成した9パッチ)、

ステップS108のような2ヘッド間横方向粗調整処理で形成される360×360dpiのパッチ群(−4から+4まで1ドット刻みのずらしを行って形成した9パッチ)、

ステップS109のような2ヘッド間横方向(特に往方向)微調整処理で形成される360×360dpiのパッチ群(−1から+1まで0.5ドット刻みのずらしを行って形成した5パッチおよびその反転パターンの5パッチ)、および同じく2ヘッド間横方向(復方向)微調整処理で形成される360×360dpiのパッチ群、同じく2ヘッド間横方向(往復各方向)の微調整処理で形成される180×180dpi、720×720dpi、1440×720dpiの各パッチ群(反転パターン共)、

が頁頭から形成され、末尾にステップS111のような処理で形成される確認パターンが付加されている。

【0278】

ここで示した調整パターンは様々なプリントモードに対応したものが含まれているが、例えば、2ヘッド間の調整の入らないシングルヘッドのプリント装置においては2ヘッド間の調整は必要なく、双方向の調整のみを行っても良い。そのプリント装置で使用するであろうプリントモードが含まれていればよいのである。

【0279】

また、各処理で形成される複数のパターン(パッチ)は図示の例では分散的に形成されているが、前述のように、これらは連結または連続して形成されていてもよいものである。すなわち、各処理における各ドット形成位置条件とパターン形成位置との対応づけが確実であれば、複数のパターンを連続した1つのものとしてもよい。また、各処理とそれに応じたパターン形成位置との対応づけが確実であれば、各処理間で連続させてもよい。

【0280】

また、使用するインクの色により、吐出速度が異なる場合はその色毎にドットアライメントを実施して、色毎に最適な着弾位置の調整値を持っていても良いのである。

【0281】

さらに、かかる調整は処理手順が起動されたときにプリント装置の持つすべてのモードについて一括して行われるものでもよく、ユーザ等の選択に応じて指定されたモードについてのみ行われるようにしてもよい。

【0282】

また、調整処理の起動についても、プリンタ本体に設けた起動スイッチ等の操作や、ホスト装置のアプリケーションを通じた指示によるものとするほか、例えばプリント装置各部やヘッドの経時変化を考慮し、タイマ等の管理手段を用いて、長期間調整が行われていなかった場合に調整処理を起動もしくはこれを促すものとすることもできる。また、ヘッドカートリッジ1000が交換された場合にも調整処理を起動もしくはこれを促すようにすることができる。

【0283】

7.マニュアル調整等

(7.1)マニュアル調整

次に、自動ドットアライメントシーケンスが実施できない場合に行うマニュアル調整(図30または図45の処理手順におけるステップS119)について述べる。

【0284】

実施形態の装置では光学センサを用いて濃度の検出を行っているので、光学センサが電気的に動作しない場合、もしくは光学的に動作できない場合等にはその他のドットアライメント手段が必要になる。この場合は、マニュアル調整を実施する。マニュアル調整に移行する条件について説明する。

【0285】

まず、光学センサを用いるためには、キャリブレーションを行うが、その際得られたデータが明らかに使用可能範囲外のものである場合には、キャリブレーション・エラーとし、ドットアライメント動作を中止する。例えば、光学センサのLEDの出力が小さすぎて測定物を照射する光量が少なすぎる場合、フォトトランジスタの寿命などにより検出能力が低下して十分な出力が得られない場合、外光の進入などによりフォトトランジスタが検知する反射光があまりに大きすぎる場合等が、光学センサが正常に動作できない場合である。

【0286】

この場合にはその状態のステータスをホストコンピュータに通信して、アプリケーションを介してエラーであることを表示する。さらに、マニュアル調整を実施するように表示して実行を促す。または、キャリブレーション・エラーを検知した場合もドットアライメント動作を中止して、給紙されているプリント媒体上にマニュアル調整の実施を促すプリントを行っても良い。

【0287】

マニュアル調整では、1ドットの罫線パターンを用いる。プリント媒体に第1のプリントで基準となる罫線パターンをプリントし、相対位置条件の異なる複数の罫線(ずらし量の異なる罫線)を第2のプリントでプリントする。このプリントされたものをユーザが見て、どの条件が最も最適なのか判断するのである。従って、判断しやすいように、1ドット罫線を用い、最も着弾位置が合っている位置を実際のドットの位置で見ることができるようにする。

【0288】

マニュアル調整には粗調整と、その後に行われる微調整が含まれる。

【0289】

マニュアル調整の粗調整においては、プリント装置およびプリントヘッドが持っている着弾位置の公差範囲に応じた罫線パターンを用いる。例えば、公差精度が±4ドットである場合の粗調整は図50(A)のようになる。

【0290】

図50(A)では、基準線とずらし線とをそれぞれ調整対象となるプリント手段でプリントを行うものとする。また、ずらす量が丁度0のときに着弾位置が合うものとして例示してある。

【0291】

このようなパターンを見て、ユーザがどの条件が最も着弾位置が合っている(レジストレーションが合っている)かを判断して、その調整値をプリント装置本体に入力するか、ホスト装置上(プリンタドライバのメニュー等)から入力するかして、本体に記憶させる。

【0292】

さらに、より高い精度で調整を行うために、図50(B)のようなパターンをプリントして、微調整を実施する。

【0293】

図50(B)では、0.5ドット単位で調整しているが、本体が有する調整能力(調整解像度、調整精度)に応じて選択できる。そして、粗調整と同様に、ユーザがどの条件が最も着弾位置が合っている(レジストレーションが合っている)かを判断して調整を行う。より高い精度で調整を行う微調整では、粗調整である程度着弾位置が合っているという仮定で実施できるものである。粗調整の前提がなければ、基準線とずらし線の位置は全く異なる点でプリントされてしまう場合がある。このような単純な1つの罫線でドットアライメントを行う場合の原理的なものであり、1ポイントのみが調整値となる。

【0294】

(7.2)マニュアル調整と自動調整との差異

これに対して、上述した自動ドットアライメントは、反射濃度(もしくは光学センサの出力)を測定し、その値から調整値を求めるため、マニュアル調整のように、粗調整を実施しなければ、微調整が実施できないようなことはない。

【0295】

まず、自動ドットアライメントで用いる画像パターンは、反射濃度を測定するためのものであり、例えば図37のような第1のプリント、第2のプリントでそれぞれ同じ幅のパターンがプリントされる。最終的には、パッチ(100%のベタパターンあるいは、必要に応じてある程度間引いたパターン)をプリントすることになる。これを光学センサを用いて、プリントドットの位置を見るのではなく、その反射濃度を見るのである。そしてこの反射濃度の特性から着弾位置の最適な調整点を割り出すのである。

【0296】

図37および図39に示した調整用のパターンを用いた場合について考える。

【0297】

まず、図37のような4ドットで構成されるパターンを調整範囲以上にずらした場合の反射濃度は図51(A)のようになる。

【0298】

パッチはそれぞれ横方向に連続した4ドットの2つのパターン(第1のプリントと第2のプリント)で構成されるために、調整範囲以上に相互の位置をずらした場合には、+4から−4の幅(8ドット分)を1つの周期として、その中で最大または最小値が存在し、その周期で全く同じの濃度特性が繰り返されるのである。すなわち、特性は三角関数的挙動を示し、Acosθで表すことができる(Aは振幅の2倍すなわち最大濃度と最小濃度の差であり、nはずらしドット量、mを公差精度の幅、公差範囲とすると、θ=2πn/mで表すことができる。)つまり、この自動ドットアライメント処理では、単純に反射濃度を見るために、濃度から考えられる調整点(例えば、反射濃度が最大となる点を調整値とした場合には、上記の図で+8、0、−8の3つのポイントが調整値となる)は複数存在することになる。ただプリント装置およびプリントヘッドが有する着弾位置の公差精度は有限である。例えば、上記のように公差精度が±4ドットである場合はその範囲内には濃度の最大値および最小値がそれぞれあり、1周期分が含まれる。逆に言えば、プリント装置およびプリントヘッドが有する着弾位置の公差精度に応じて粗調整に用いるパターンの幅を決定する(2つのパターンで公差範囲より大きくする)ことにより、必ず上記の関係が成り立つ。

【0299】

このようにして、調整精度にもよるが1ドット単位で調整していれば、この濃度特性から少なくとも±1ドット以内の精度でドットアライメントを実施できる。

【0300】

さらに、微調整において、図39のような1ドットで構成されるパターンを調整範囲以上にずらした場合は図51(B)のようになる。

【0301】

図37の場合と同様に、パッチはそれぞれ1ドットの2つのパターン(第1のプリントと第2のプリント)で構成されるために、調整範囲以上に相互の位置をずらした場合には、+1から−1の幅(2ドット分)を1つの周期として、その中で最大または最小値が存在し、その周期で全く同じの濃度特性が繰り返される。

【0302】

ここで、ドットアライメントについて考えると、濃度から考えられる調整点(例えば、反射濃度が最大となる点を調整値とした場合には、上記の図で+2、0、−2の3つのポイントが調整値となる。実際には細かい刻みの解像度になる)は複数存在することになる。この時点では、着弾位置の調整点は3つのポイントのどれでも良い。微調整は、レンジで1ドット以内の調整を行うものであるからである。

【0303】

粗調整で±1ドット以内に調整している結果から、上記3つのポイントの中で最適なポイントがどこであるかは判別することができる。

【0304】

粗調整はプリント装置およびプリントヘッドが有する着弾位置の公差精度の範囲内を粗く調整する方法である一方、微調整はプリント装置が取り得る最高精度で調整を行う方法であり、両者は調整範囲、調整単位が異なるものである。

【0305】

そして、その順番を問うものではなく、粗調整、微調整の順番で行っても、微調整、粗調整の順番で行っても構わない。調整単位が異なり、それぞれの特性に相互に関与しないからである。また、上記のような周期特性を有することに起因する。この点が通常のマニュアル調整と最も異なる点である。そしてそのように調整範囲、調整単位が異なる両者を組み合わせて用いることによって、プリント媒体の浪費を伴うことなく迅速かつ正確に調整値を得ることができる。

【0306】

以上のように、マニュアル調整と自動ドットアライメントで用いる調整パターンは全く異質のものである。

【0307】

本発明が適用されるプリント方法もしくはプリント装置は、この特性の異なる2つの調整パターンを有することを特徴として、必要に応じてその調整パターンを使い分けることが可能である。前述のように、光学センサが電気的に動作しなかったり、外光などの影響で光学的に使用できなかったりする場合に、マニュアル調整を用いることで、着弾位置の調整が可能になるのである。

【0308】

8.吐出量変調を伴う双方向プリントによる画像形成を行う場合の調整

ところで、吐出されるインク量が異なる場合には一般に吐出速度が異なる。例えば、走査速度およびプリント媒体への距離を一定とし、図46のような吐出ヒータ部をもつプリントヘッドにて大小ドロップを吐出するような場合には小ドロップの吐出速度は大ドロップの吐出速度より小さい。従って大小ドロップを混在させて用い、さらに双方向プリントにて画像形成を行うような場合には、大ドロップの双方向プリントについて定めたプリント位置条件を単純に採用しても、大ドロップによる形成ドットに対する小ドロップによる形成ドットのレジストレーションがずれてしまう。

【0309】

図52を用いて大小ドロップによる形成ドットのレジストレーションのずれ等について説明する。

【0310】

(a)および(b)は、それぞれ、大ドロップにより大ドットを主走査方向に360dpiで形成するときの理想着弾位置、および小ドロップにより小ドット主走査方向にを720dpiで形成するときの理想着弾位置を示している。また、(c)は、大小ドットを混在させ、往方向では小ドロップを大ドロップに先行させて吐出させ、復方向では大ドロップを小ドロップに先行させて吐出させるようにして主走査方向に720dpi(大ドット相互間および小ドット相互間では360dpi)で形成するときの理想着弾位置である。

【0311】

(d)は、プリント媒体の被プリント面に直交する方向(被プリント面が水平方向であれば鉛直方向)からインクを吐出可能なヘッドを用いるプリント装置において、大ドロップの吐出速度が20m/s、小ドロップの吐出速度が18m/s、キャリッジ速度(主走査速度)が20inch/s、吐出口から被プリント面までの距離が1.4mmであるときに、(c)と同様のドット形成を行った結果を示している。この場合、小ドロップによる形成ドットは、理想的な着弾位置ないしは隣り合うべき大ドロップによる形成ドットに対し、主走査方向に約5μmずれた状態となる。そして、大ドロップについて最適なプリント位置条件を定める一方、往方向では小ドロップを大ドロップに先行させて吐出させ、復方向では大ドロップを小ドロップに先行させて吐出させるようにすると、往方向では右、復方向では左にそれぞれ約5μmのずれが生じるので、往復双方向の小ドロップ間でのプリント位置ずれ量は10μm程度となる。

【0312】

(e)は、小ドロップの吐出速度が10m/sであること以外は(d)と同じ条件でドット形成を行った結果を示している。この場合はプリント装置としての動作上、小ドロップによる形成ドットは、大ドロップによる形成ドットに対し、主走査方向に約35μmずれて重なりあった状態となる。そして、大ドロップについて最適なプリント位置条件を定める一方、往方向では小ドロップを大ドロップに先行させて吐出させ、復方向では大ドロップを小ドロップに先行させて吐出させるようにすると、往復双方向で形成された小ドット間の着弾位置ずれ量は70μmとなる。

【0313】

(f)は、往復両方向について小ドロップを大ドロップに先行させて吐出させるようにしたこと以外は(e)と同じ条件でドット形成を行った結果を示している。この場合、往復双方向の小ドロップ間でのプリント位置ずれ量は約35μm程度となる。また、往復双方向の大ドロップ間でもプリント位置ずれが生じ、その量は約35μmとなる。

【0314】

(g)は、(f)において復方向のプリント位置を復路主走査方向とは反対に35μm補正したものである。この場合、大小ドロップともに往復双方向のプリント位置ずれ量はほぼ0μmである。

【0315】

吐出角度、大小ドロップの速度比、主走査速度、吐出口から被プリント面までの距離などの要因による双方向プリントでの大小ドロップ間の理想着弾点のずれ量が10μm程度以下であれば、人間の目に感じられる「ざらつき感」はさほどなく、従って良好な品位のプリント物が得られると考えられる。

【0316】

従って、双方向プリントでの着弾点のずれ量が10μm以下の場合には、往方向では小ドロップを大ドロップに先行させて吐出させ、復方向では大ドロップを小ドロップに先行させて吐出させるようにするとともに、その際のプリント位置条件は一方(例えば大ドロップ)を用いる双方向プリントについて上述のようにして得た最適なプリント位置条件を採用することができる。

【0317】

しかし位置合わせ条件は、大小ドットを併用する実際のプリントに近いパターンから決定することもできる。

【0318】

図53および図54は大小ドットによるプリントパターンから位置合わせ条件を決定する態様の一例の説明図であり、上述と同様の粗調整(図53)と微調整(図54)とを含んでいる。

【0319】

粗調整にて図53(A)のようなレジストレーション一致パターンを得るために、図37とほぼ同様の手順にて大小ドロップを用いた基準ドットを往走査プリントで形成し、位置合わせ条件を変えてプリントを行うずらしドットを復走査プリントで形成する。すなわち、無調整でプリントを行った場合をずらし量:0ドットとし、復走査における+方向および−方向の所定ドット数の範囲内のずらしを行って各パターンを形成する(図53(B)および(C))。

【0320】

そして図38について説明したと同様に、双方向プリントを行う場合の調整値(粗調整値)を得ることができる。

【0321】

次に、双方向プリントにおけるプリント位置合わせのより細かい調整精度で微調整を実施するに際しては、図39と同様の処理を行うこともできるが、図40〜図43で説明したのと同様の処理を行って調整精度を高めることができる。

【0322】

すなわち、図54に示すように、粗調整で求められた位置条件を採用して双方向プリントで得たパターン(Ai)に対し、それぞれ+方向および−方向に、復走査ドットの着弾位置の位置合わせ条件(ドットずらし量)を変えて形成したパッチ群(パターン(Aii )および(Aiii))の濃度変化の特性と、当該各位置合わせ条件毎に、基準となるドットに対して線対称となる位置に復走査ドットを形成することによって得たパッチ群(パターン(Bi)〜(Biii))の濃度変化の特性との交点を、ドットの着弾位置が合っている調整位置として求めることができる。

【0323】

このように、双方向プリントでの着弾点のずれ量が10μm以下の場合に、往方向では小ドロップを大ドロップに先行させて吐出させ、復方向では大ドロップを小ドロップに先行させて吐出させるようにするとともに、大小ドットを併用する実際のプリントに近いパターンから位置合わせ条件を決定することもできる。

【0324】

また、双方向プリントでの理想着弾点のずれ量が10μmより大きい場合には、往復双方向ともに同じ順序(小ドロップを大ドロップに先行させる)で吐出を行わせるように定めるとともに、図53(A)〜(C)および図54とそれぞれ同様の図55(A)〜(C)および図56の処理によりプリント位置条件を求め、復方向については当初の大小ドロップの双方向着弾点ずれ量に対応した分だけ当該復方向とは逆の方向にドット形成位置がシフトするようにすればよい。

【0325】

なお、双方向着弾点ずれ量が図52の(e)のような条件では、大ドロップと小ドロップとは同位置に着弾し、小ドットが大ドットに完全に重なることになる。これによって調整用パターンの濃度変化に影響がないような場合には小ドロップの吐出は必ずしも必要ないが、当該重畳によってドット面積ないし濃度に変化が生じるような場合には両ドロップを用いてパターンを形成することが好ましい。

【0326】

また、双方向着弾点ずれ量はヘッドや装置の仕様(少なくとも大小2種類のドロップの吐出速度や主走査速度、吐出口から被プリント面までの距離など)によって実質的に定まる。従って、プリントヘッド側に電気もしくは電子的、機械的、磁気的、あるいは光学的に自らの情報を提示する手段を設け、一方装置のヘッド取付部分等には当該提示情報を受容する対応手段を設けるとともに、提示情報と自らの仕様とから所要の演算を行って双方向着弾点ずれ量に係るデータを得、大小ドットを混在させるプリント時における位置合わせ処理の要否や補正値などを決定することができる。かかる処理は上述したドットアライメントシーケンスの過程に位置づけてコントローラ100により実施することができ、また双方向着弾点ずれ量を求めるための所要の演算に際しては、図47について説明したような速度ベクトルの合成を勘案すればよい。

【0327】

さらに、本例では複数段階の調整(粗調整と微調整)を行うようにしたが、所望の範囲で単一段階の調整とすることもできる。また、本例では形成パターンから自動的に位置合わせ条件を定める態様について述べたが、手動によってこれを行ってもよい。

【0328】

9.その他

以上の各実施の形態では、プリントヘッドからインクをプリント媒体に吐出して画像を形成するインクジェット方式のプリント装置における例を示したが、本発明はその構成に限定されるものではない。プリントヘッドとプリント媒体とを相対的に移動させて、ドットを形成してプリントを行うものであれば、方式を問わずいずれのプリント装置についても有効である。

【0329】

しかし特にインクジェットプリント方式を用いる場合には、その中でも、インク吐出を行わせるために利用されるエネルギとして熱エネルギを発生する手段(例えば電気熱変換体やレーザ光等)を備え、前記熱エネルギによりインクの状態変化を生起させる方式のプリントヘッド、プリント装置において優れた効果をもたらすものである。かかる方式によればプリントの高密度化,高精細化が達成できるからである。

【0330】

その代表的な構成や原理については、例えば、米国特許第4723129号明細書,同第4740796号明細書に開示されている基本的な原理を用いて行うものが好ましい。この方式は所謂オンデマンド型,コンティニュアス型のいずれにも適用可能であるが、特に、オンデマンド型の場合には、液体(インク)が保持されているシートや液路に対応して配置されている電気熱変換体に、プリント情報に対応していて核沸騰を越える急速な温度上昇を与える少なくとも1つの駆動信号を印加することによって、電気熱変換体に熱エネルギを発生せしめ、プリントヘッドの熱作用面に膜沸騰を生じさせて、結果的にこの駆動信号に一対一で対応した液体(インク)内の気泡を形成できるので有効である。この気泡の成長,収縮により吐出用開口を介して液体(インク)を吐出させて、少なくとも1つの滴を形成する。この駆動信号をパルス形状とすると、即時適切に気泡の成長収縮が行われるので、特に応答性に優れた液体(インク)の吐出が達成でき、より好ましい。このパルス形状の駆動信号としては、米国特許第4463359号明細書,同第4345262号明細書に記載されているようなものが適している。なお、上記熱作用面の温度上昇率に関する発明の米国特許第4313124号明細書に記載されている条件を採用すると、さらに優れたプリントを行うことができる。

【0331】

プリントヘッドの構成としては、上述の各明細書に開示されているような吐出口,液路,電気熱変換体の組合わせ構成(直線状液流路または直角液流路)の他に熱作用部が屈曲する領域に配置されている構成を開示する米国特許第4558333号明細書,米国特許第4459600号明細書を用いた構成も本発明に含まれるものである。加えて、複数の電気熱変換体に対して、共通するスリットを電気熱変換体の吐出部とする構成を開示する特開昭59−123670号公報や熱エネルギの圧力波を吸収する開孔を吐出部に対応させる構成を開示する特開昭59−138461号公報に基いた構成としても本発明の効果は有効である。すなわち、プリント・ヘッドの形態がどのようなものであっても、本発明によればプリントを確実に効率よく行うことができるようになるからである。

【0332】

さらに、プリント装置がプリントできるプリント媒体の最大幅に対応した長さを有するフルラインタイプのプリントヘッドに対しても本発明は有効に適用できる。そのようなプリント・ヘッドとしては、複数プリントヘッドの組合わせによってその長さを満たす構成や、一体的に形成された1個のプリント・ッドとしての構成のいずれでもよい。

【0333】

加えて、上例のようなシリアルタイプのものでも、装置本体に固定されたプリントヘッド、あるいは装置本体に装着されることで装置本体との電気的な接続や装置本体からのインクの供給が可能になる交換自在のチップタイプのプリントヘッド、あるいはプリントヘッド自体に一体的にインクタンクが設けられたカートリッジタイプのプリントヘッドを用いた場合にも本発明は有効である。

【0334】

また、本発明のプリント装置の構成として、プリントヘッドの吐出回復手段、予備的な補助手段等を付加することは本発明の効果を一層安定できるので、好ましいものである。これらを具体的に挙げれば、プリントヘッドに対してのキャッピング手段、クリーニング手段、加圧或は吸引手段、電気熱変換体或はこれとは別の加熱素子或はこれらの組み合わせを用いて加熱を行う予備加熱手段、プリントとは別の吐出を行なう予備吐出手段を挙げることができる。

【0335】

また、搭載されるプリントヘッドの種類ないし個数についても、例えば単色のインクに対応して1個のみが設けられたものの他、プリント色や濃度を異にする複数のインクに対応して複数個数設けられるものであってもよい。すなわち、例えばプリント装置のプリントモードとしては黒色等の主流色のみのプリントモードだけではなく、プリントヘッドを一体的に構成するか複数個の組み合わせによるかいずれでもよいが、異なる色の複色カラー、または混色によるフルカラーの各プリントモードの少なくとも一つを備えた装置にも本発明は極めて有効である。

【0336】

さらに加えて、以上説明した本発明実施の形態においては、インクを液体として説明しているが、室温やそれ以下で固化するインクであって、室温で軟化もしくは液化するものを用いてもよく、あるいはインクジェット方式ではインク自体を30℃以上70℃以下の範囲内で温度調整を行ってインクの粘性を安定吐出範囲にあるように温度制御するものが一般的であるから、使用プリント信号付与時にインクが液状をなすものを用いてもよい。加えて、熱エネルギによる昇温を、インクの固形状態から液体状態への状態変化のエネルギとして使用せしめることで積極的に防止するため、またはインクの蒸発を防止するため、放置状態で固化し加熱によって液化するインクを用いてもよい。いずれにしても熱エネルギのプリント信号に応じた付与によってインクが液化し、液状インクが吐出されるものや、プリント媒体に到達する時点ではすでに固化し始めるもの等のような、熱エネルギの付与によって初めて液化する性質のインクを使用する場合も本発明は適用可能である。このような場合のインクは、特開昭54−56847号公報あるいは特開昭60−71260号公報に記載されるような、多孔質シート凹部または貫通孔に液状又は固形物として保持された状態で、電気熱変換体に対して対向するような形態としてもよい。本発明においては、上述した各インクに対して最も有効なものは、上述した膜沸騰方式を実行するものである。

【0337】

さらに加えて、本発明インク・ジェットプリント装置の形態としては、コンピュータ等の情報処理機器の画像出力端末として用いられるものの他、リーダ等と組合わせた複写装置、さらには送受信機能を有するファクシミリ装置の形態を採るもの等であってもよい。

【0338】

【発明の効果】

本発明によれば、相互のドット形成位置調整が行われるべき往路、復路のそれぞれの第1のプリントおよび第2のプリント、もしくは複数のプリントヘッドそれぞれのプリントの第1 のプリント、第2のプリントにおいて、プリントドットの着弾位置の最適な調整値を求めることが可能になる。これにより、大小少なくとも2種類のドットを混在させた場合を含めて着弾位置のずれない双方向プリント、もしくは複数のプリントヘッドを用いたプリントを行うことができるプリント方法およびプリント装置を提供することができる。

【0339】

また、画像形成上の問題や操作性上の問題を発生させずに、高速で且つ高画質の画像のプリントを行いうる装置ないしシステムを低コストで実現することができる。

【図面の簡単な説明】

【図1】ドットマトリクスプリントの原理を説明するための説明図である。

【図2】ドットマトリクスプリントにおいて生じうる濃度ムラ発生の問題点を説明するための説明図である。

【図3】図2において説明した濃度ムラの発生を防止するためのマルチ走査プリントの原理を説明するための説明図である。

【図4】(A)〜(C)はマルチ走査プリントにおいて採用される千鳥・逆千鳥プリントを説明するための説明図である。

【図5】本発明の一実施形態に係るインクジェットプリント装置の概略構成例を示す斜視図である。

【図6】(A)および(B)は、それぞれ、図5に示すヘッドカートリッジの構成例およびその吐出部の構成例を示す斜視図である。

【図7】図6の吐出部において採用されるヒータボードの構成例を示す斜視図である。

【図8】図5の装置において採用される光学センサを説明するための模式図である。

【図9】本発明の一実施の形態に係るインクジェットプリント装置における制御回路の概略構成を示すブロック図である。

【図10】図9におけるゲートアレイないしヒータボードの電気的構成例を示すブロック図である。

【図11】ホスト装置からプリント装置内部でのプリントデータの流れを説明するための模式図である。

【図12】データ転送回路の構成例を示すブロック図である。

【図13】本発明のドットアライメント処理を説明するために、当該処理に使用可能なプリントパターンを示す模式図であり、(A)はプリント位置が合っている状態、(B)は少しずれた状態、(C)はさらにずれた状態でプリントされたときのドットを示す模式図である。

【図14】本発明のドットアライメント処理を説明するために、当該処理で用いることのできるプリント位置合わせのためのパターンを説明する図である模式図であり、(A)はプリント位置が合っている状態、(B)は少しずれた状態、(C)はさらにずれた状態でプリントされたときのドットを示す模式図である。

【図15】プリントパターンにおいてプリント位置がずれた量と反射光学濃度との関係を示す線図である。

【図16】図15の関係を用いてドットアライメント処理を実行するための制御手順の一例を示すフローチャートである。

【図17】本発明のドットアライメント処理を説明するために、当該処理において形成可能なプリントパターンをプリント媒体にプリントした状態を示す模式図である。

【図18】図17のプリントパターンに対するプリント位置合わせ条件の決定の方法を説明するための図である。

【図19】測定された光学反射率とプリント位置パラメータとの関係を示す図である。

【図20】本発明のドットアライメント処理で用いることのできるプリント位置合わせのためのパターンの他の例を説明する図である模式図であり、(A)はプリント位置が合っている状態、(B)は少しずれた状態、(C)はさらにずれた状態でプリントされたときのドットを示す模式図である。

【図21】本発明のドットアライメント処理で用いることのできるプリント位置合わせのためのパターンのさらに他の例を説明する図である模式図であり、(A)はプリント位置が合っている状態、(B)は少しずれた状態、(C)はさらにずれた状態でプリントされたときのドットを示す模式図である。

【図22】本発明のドットアライメント処理で用いることのできるプリント位置合わせのためのパターンのさらに他の例を説明する図である模式図であり、(A)はプリント位置が合っている状態、(B)は少しずれた状態、(C)はさらにずれた状態でプリントされたときのドットを示す模式図である。

【図23】本発明のドットアライメント処理で用いることのできるプリント位置合わせのためのパターンのさらに他の例を説明する図である模式図であり、(A)はプリント位置が合っている状態、(B)は少しずれた状態、(C)はさらにずれた状態でプリントされたときのドットを示す模式図である。

【図24】ドットアライメント処理を実行するための制御手順の他の例を示すフローチャートである。

【図25】複数ヘッド間の主走査方向プリント位置合わせに用いることのできるプリントパターンの一例のドット間距離による特性を説明するための模式図であり、(A)はプリント位置が合っている状態、(B)は少しずれた状態、(C)はさらにずれた状態でプリントされたときのドットを示す模式図である。

【図26】複数ヘッド間の主走査方向プリント位置合わせに用いることのできるプリントパターンの好適例のドット間距離による特性を説明するための模式図であり、(A)はプリント位置が合っている状態、(B)は少しずれた状態、(C)はさらにずれた状態でプリントされたときのドットを示す模式図である。

【図27】図25および図26におけるプリントパターンのドット間距離に応じた反射光学濃度の特性を説明するための図である。

【図28】複数ヘッド間の副走査方向プリント位置合わせに用いることのできるプリントパターンの好適例のドット間距離による特性を説明するための模式図であり、(A)はプリント位置が合っている状態、(B)は少しずれた状態、(C)はさらにずれた状態でプリントされたときのドットを示す模式図である。

【図29】図28におけるプリント吐出口のずれ量と反射光学濃度との関係を示す図である。

【図30】本発明で用いることのできる自動ドットアライメント処理の全体アルゴリズムの一例を示すフローチャートである。

【図31】所定領域に対するインク打込み率を変化させた場合の反射率の関係を示す線図である。

【図32】反射率が異なる測定対象の反射濃度を、実施形態で用いる光センサの発光側の電気信号を変化させて測定した結果を示す線図である。

【図33】光センサの理想的な感度特性を示す線図である。

【図34】図30のアルゴリズムにおいて採用できるセンサキャリブレーション処理の一つの例を説明するための線図である。

【図35】図30のアルゴリズムにおいて採用できるセンサキャリブレーション処理の他の例を説明するための線図である。

【図36】図30のアルゴリズムにおいて採用できるセンサキャリブレーション処理のさらなる例を説明するためのフローチャートである。

【図37】図30のアルゴリズムにおいて採用できる双方向プリントに対するプリント位置合わせの粗調整処理例を説明するための模式図である。

【図38】図37の粗調整によって調整値を得る態様を説明するための線図である。

【図39】図30のアルゴリズムにおいて採用できる双方向プリントに対するプリント位置合わせの微調整処理例を説明するための模式図である。

【図40】図30のアルゴリズムにおいて採用できる双方向プリントに対するプリント位置合わせの微調整処理の他の例を説明するための前提とする模式図である。

【図41】図30のアルゴリズムにおいて採用できる双方向プリントに対するプリント位置合わせの微調整処理の他の例に係るプリントパターンの特性を説明するための線図である。

【図42】図30のアルゴリズムにおいて採用できる双方向プリントに対するプリント位置合わせの微調整処理の他の例に係るプリントパターンを示す模式図である。

【図43】図30のアルゴリズムにおいて採用できる双方向プリントに対するプリント位置合わせの微調整処理の他の例に係るプリントパターンであり、図42の反転パターンを示す模式図である。

【図44】プリント位置合わせ処理に用いるプリントパターンを形成するインクの選定を説明するための線図である。

【図45】本発明で用いることのできる自動ドットアライメント処理の全体アルゴリズムの他の例を示すフローチャートである。

【図46】異なるインク吐出量を得るために採用できるプリントヘッドのインク吐出部の構成例を示す模式図である。

【図47】主走査速度およびインク吐出速度に応じたインク着弾位置のずれを説明するための模式図である。

【図48】プリント装置の持つモードに応じたドットアライメント処理を説明するための説明図である。

【図49】ドットアライメント処理で形成ないしは利用されるプリントパターンの一例を示す説明図である。

【図50】(A)および(B)は、それぞれ、手動によるドットアライメントの粗調整および微調整を説明するための説明図である。

【図51】(A)および(B)は、それぞれ、自動ドットアライメントの粗調整および微調整を説明するための説明図である。

【図52】大小ドロップを混在させた双方向プリント時における形成ドットのレジストレーションのずれ等を説明するための図である。

【図53】(A)〜(C)は、大小ドロップの着弾位置ずれが比較的小さい場合における双方向プリント時に対する位置合わせの粗調整の一例を説明するための図である。

【図54】大小ドロップの着弾位置ずれが比較的小さい場合における双方向プリント時に対する位置合わせの微調整の一例を説明するための図である。

【図55】(A)〜(C)は、大小ドロップの着弾位置ずれが比較的大きい場合における双方向プリント時に対する位置合わせの粗調整の一例を説明するための図である。

【図56】大小ドロップの着弾位置ずれが比較的大きい場合における双方向プリント時に対する位置合わせの微調整の一例を説明するための図である。

【符号の説明】

1 プリントヘッド

2 キャリッジユニット

3 キャリッジユニットホルダ

5 フレキシブルケーブル

6 キャリッジモータ

7 キャリッジベルト

8 プリント媒体

8′ ガイドシャフト

9 フォトカプラ

10 遮光板

12 回復系を含むホームポジションユニット

13 排出ローラ

14 ラインフィードユニット

15 ブラックインク収納インクタンク

16 カラーインク収納タンク

19 電気接点部

21 吐出口面

22 吐出口

23 共通液室

24 液路

25 電気熱変換体

30 反射型光学センサ

100 コントローラ

101 MPU

103 ROM

104 ゲートアレイ

105 RAM

107 不揮発性メモリ

110 ホスト装置

112 インタフェース

122 電源スイッチ

124 プリント開始指示スイッチ

126 回復スイッチ

127 レジストレーション調整起動スイッチ

129 レジストレーション調整値設定入力部

130 センサ群

150 ヘッドドライバ

162 搬送(副走査)モータ

820 操作部

1000 ヘッドカートリッジ

Claims (15)

- 1つのノズルから吐出するドットを少なくとも大小2段階に変調可能な複数のノズルを備えるプリントヘッドを用い、プリント媒体にドット形成位置を異ならせた往走査のプリントおよび復走査のプリントにより画像のプリントを行うプリント装置に対し、前記往走査および復走査のプリント間のドット形成位置のずれを調整してプリント位置合わせを行うための処理を行うプリント位置合わせ方法であって、

前記大小ドットの一方を用いて前記往走査のプリントおよび復走査のプリントにより形成されるパターンであって、当該往走査のプリントと当該復走査のプリントとの相対的なドット形成位置をそれぞれ異なるようにずらした複数のパターンを前記プリントヘッドに形成させるパターン形成工程と、

当該形成された複数のパターンに基づき、前記一方のドットについての前記ずれを調整するための調整値を得る調整値取得工程と、

前記大小ドットのうち他方の前記往走査および復走査のプリント間のドット形成位置のずれを調整するために、前記調整値に基づき前記他方のドットによる形成位置のずれを補正する補正工程と、を具え、

前記補正工程は、前記大小ドットのうち他方の、前記調整値を適用した場合の前記往走査のプリントによるドット形成位置に対する前記復走査のプリントによるドット形成位置の前記復走査の方向のずれ量が所定量以下の場合には、前記往走査においては先に前記小ドットから吐出を開始して次に前記大ドットの吐出が行われ、前記復走査においては前記大ドットから吐出を開始して次に前記小ドットの吐出が行われるように前記大小ドットの吐出順序を定め、

前記ずれ量が前記所定量より大きい場合には、前記往走査と復走査とで前記小ドットから吐出を開始して次に大ドットの吐出が行われるように前記大小ドットの吐出順序を等しくするとともに、かつ、前記大小ドットの吐出順序を等しくしたことによる、前記大小ドットそれぞれの、当該往走査のプリントによるドット形成位置に対する当該復走査のプリントによるドット形成位置の前記復走査の方向のずれ量の分だけ、当該復走査のプリントによる前記大小ドットの形成位置が前記復走査の方向と反対方向にシフトするように前記大ドットおよび前記小ドットの吐出タイミングを定めることを特徴とするプリント位置合わせ方法。 - 前記調整値取得工程は、前記パターン形成工程により形成された前記複数のパターンのそれぞれの光学特性を測定する工程と、当該測定された複数のパターンそれぞれの光学特性に基づいて前記調整値を取得する工程とを有することを特徴とする請求項1に記載のプリント位置合わせ方法。

- 前記調整値取得工程は、前記測定により得られた光学特性データより、直線近似または多項式近似を用いて、前記調整値を算出することを特徴とする請求項2に記載のプリント位置合わせ方法。

- 前記パターン形成工程および前記調整値取得工程を複数回、異なるドット位置合わせ精度毎に実行させる工程を具えたことを特徴とする請求項1ないし3のいずれかに記載のプリント位置合わせ方法。

- 前記パターン形成工程および前記調整値取得工程を複数回、異なるドット位置合わせ精度毎に実行させる工程は、前記位置合わせ精度をドット単位の精度で行うための粗調整工程と、1ドット以内の精度で行う微調整工程とを含み、前記粗調整後に前記微調整を行うか、または前記微調整後に前記粗調整を行うことを特徴とする請求項4に記載のプリント位置合わせ方法。

- 前記パターン形成工程は、前記往走査のプリントおよび復走査のプリントにより形成されるパターンであって、該往走査のプリントに対する前記復走査のプリントの相対的なドット形成位置のずらしの方向が異なる第1パターンおよび第2パターンを複数の前記ずらしの量に対応してそれぞれ複数形成し、前記調整値取得工程は、当該形成された前記複数の第1パターンのそれぞれの光学特性および前記複数の第2パターンのそれぞれの光学特性を測定し、当該測定された前記複数の第1パターンの光学特性の変化特性および前記複数の第2パターンの光学特性の変化特性の交点から、前記調整値を得ることを特徴とする請求項2ないし5のいずれかに記載のプリント位置合わせ方法。

- 前記ずれ量を算出するための算出工程をさらに具え、

前記プリントヘッドは吐出口からインクを吐出することによりプリントを行うヘッドであり、前記算出工程は前記大小ドットを形成するためのそれぞれのインク吐出速度、前記プリントヘッドをプリント媒体に対して相対的に走査する走査速度、および前記吐出口から前記プリント媒体までの距離から前記算出を行うことを特徴とする請求項1ないし6のいずれかに記載のプリント位置合わせ方法。 - 1つのノズルから吐出するドットを少なくとも大小2段階に変調可能な複数のノズルを備えるプリントヘッドを用い、プリント媒体にドット形成位置を異ならせた往走査のプリントおよび復走査のプリントにより画像のプリントを行うプリント装置であって、

前記大小ドットの一方を用いて前記往走査のプリントおよび復走査のプリントにより形成されるパターンであって、当該往走査のプリントと当該復走査のプリントとの相対的なドット形成位置をそれぞれ異なるようにずらした複数のパターンを前記プリントヘッドに形成させるパターン形成手段と、

当該形成された複数のパターンに基づき、前記一方のドットについての前記往走査のプリントと前記復走査のプリントとの間のドット形成位置のずれを調整するための調整値を得る調整値取得手段と、

前記大小ドットのうち他方の前記往走査および復走査のプリント間のドット形成位置のずれを調整するために、前記調整値に基づき前記他方のドットによる形成位置のずれを補正する補正手段と、を具え、

前記補正手段は、前記大小ドットのうち他方の、前記調整値を適用した場合の前記往走査のプリントによるドット形成位置に対する前記復走査のプリントによるドット形成位置の前記復走査の方向のずれ量が所定量以下の場合には、前記往走査においては先に前記小ドットから吐出を開始して次に前記大ドットの吐出が行われ、前記復走査においては前記大ドットから吐出を開始して次に前記小ドットの吐出が行われるように前記大小ドットの吐出順序を定め、