JP2007250979A - 半導体パッケージ - Google Patents

半導体パッケージ Download PDFInfo

- Publication number

- JP2007250979A JP2007250979A JP2006074538A JP2006074538A JP2007250979A JP 2007250979 A JP2007250979 A JP 2007250979A JP 2006074538 A JP2006074538 A JP 2006074538A JP 2006074538 A JP2006074538 A JP 2006074538A JP 2007250979 A JP2007250979 A JP 2007250979A

- Authority

- JP

- Japan

- Prior art keywords

- lead frame

- emitting diode

- light

- diode package

- light emitting

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/44—Structure, shape, material or disposition of the wire connectors prior to the connecting process

- H01L2224/45—Structure, shape, material or disposition of the wire connectors prior to the connecting process of an individual wire connector

- H01L2224/45001—Core members of the connector

- H01L2224/45099—Material

- H01L2224/451—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof

- H01L2224/45138—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron (B), silicon (Si), germanium (Ge), arsenic (As), antimony (Sb), tellurium (Te) and polonium (Po), and alloys thereof the principal constituent melting at a temperature of greater than or equal to 950°C and less than 1550°C

- H01L2224/45144—Gold (Au) as principal constituent

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/4805—Shape

- H01L2224/4809—Loop shape

- H01L2224/48091—Arched

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2224/00—Indexing scheme for arrangements for connecting or disconnecting semiconductor or solid-state bodies and methods related thereto as covered by H01L24/00

- H01L2224/01—Means for bonding being attached to, or being formed on, the surface to be connected, e.g. chip-to-package, die-attach, "first-level" interconnects; Manufacturing methods related thereto

- H01L2224/42—Wire connectors; Manufacturing methods related thereto

- H01L2224/47—Structure, shape, material or disposition of the wire connectors after the connecting process

- H01L2224/48—Structure, shape, material or disposition of the wire connectors after the connecting process of an individual wire connector

- H01L2224/481—Disposition

- H01L2224/48151—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive

- H01L2224/48221—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked

- H01L2224/48245—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being metallic

- H01L2224/48247—Connecting between a semiconductor or solid-state body and an item not being a semiconductor or solid-state body, e.g. chip-to-substrate, chip-to-passive the body and the item being stacked the item being metallic connecting the wire to a bond pad of the item

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L2924/00—Indexing scheme for arrangements or methods for connecting or disconnecting semiconductor or solid-state bodies as covered by H01L24/00

- H01L2924/15—Details of package parts other than the semiconductor or other solid state devices to be connected

- H01L2924/151—Die mounting substrate

- H01L2924/156—Material

- H01L2924/157—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron [B], silicon [Si], germanium [Ge], arsenic [As], antimony [Sb], tellurium [Te] and polonium [Po], and alloys thereof

- H01L2924/15738—Material with a principal constituent of the material being a metal or a metalloid, e.g. boron [B], silicon [Si], germanium [Ge], arsenic [As], antimony [Sb], tellurium [Te] and polonium [Po], and alloys thereof the principal constituent melting at a temperature of greater than or equal to 950 C and less than 1550 C

- H01L2924/15747—Copper [Cu] as principal constituent

Abstract

【課題】放熱性が良好で、高い生産性を実現した発光ダイオード用パッケージと、このパッケージに発光ダイオードチップを登載した高出力な発光装置を提供する。

【解決手段】熱伝導率が高く、熱膨張率がLEDチップ105の熱膨張率に近いセラミック基板102に銅合金材のリードフレーム101を銀ロー103で接合することにより、高い熱伝導と熱応力の少ないパッケージを実現する。また白色樹脂製の反射カップ104による光取り出し効率の向上だけでなく、金属反射板を一体成形した樹脂製反射カップの金属反射板に透明防水性材料による被覆を施す事により、劣化の少ない反射特性を実現する。

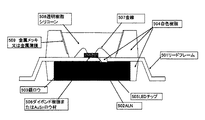

【選択図】 図1

【解決手段】熱伝導率が高く、熱膨張率がLEDチップ105の熱膨張率に近いセラミック基板102に銅合金材のリードフレーム101を銀ロー103で接合することにより、高い熱伝導と熱応力の少ないパッケージを実現する。また白色樹脂製の反射カップ104による光取り出し効率の向上だけでなく、金属反射板を一体成形した樹脂製反射カップの金属反射板に透明防水性材料による被覆を施す事により、劣化の少ない反射特性を実現する。

【選択図】 図1

Description

本発明は発光ダイオード(以下LEDという)の、特に照明用用途などに使用される高出力LEDに関するものである。

従来LEDは携帯電話の液晶のバックライトや携帯オーデイオのインジケータなど小型携帯機器に多く使用されてきた。近年、青色LEDが開発され、さらに蛍光体による色変換技術の開発により白色LEDが開発されると、その用途は電球や蛍光灯に替わる照明器具の光源として期待されるようになってきた。しかし従来型のLEDでは特開2002−314142の図1に示すようにリードフレームを樹脂で囲み、反射カップを形成したものや図14に示されているようにリードフレームに透明樹脂でレンズ形状を形成し、光を集光するタイプのものが多く、熱はリードフレームを通して外に放散されるだけであった。このため、LEDには電流が20〜30mAしか投入できず、大電流の投入は出来なかった。

この改善策として、チップを装着する基板材料として熱伝導率が良く、金属と比べ熱膨張率がチップの熱膨張率に近いAlNやSiCの焼結体またはSiCにAlを含浸した焼結体などのセラミック材料を採用することにより、温度上昇を防ぎ、かつ温度変化に対しチップに熱応力がかからないようにし、1W〜10W程度の電流を流せるような構造にする。

特開2004−221598

蛍光灯に替わる高出力LEDを作製しようと思えば、光出力を大きくとるために1Wから10Wの電力を投入する必要がある。しかしLEDの発光効率は現在のところ20%程度であり、投入した電力の20%程度が光になって外に取り出されたとしても、残りの80%が熱に変換されるため、この発生熱をいかに効率よく外部に排出させるかが高出力LEDを作る上で重要な課題であった。

これだけの電力を従来のLEDに投入すれば、LEDチップは200℃から400℃に温度上昇を起こし、動作寿命が極端に短くなった。またチップを金属ブロックのヒートシンクに直接装着すると、金属の熱膨張率とチップの熱膨張率が大きく異なるので温度上昇時に大きな応力がチップにかかり、LEDチップ内の結晶欠陥が増大し、LEDの動作寿命が劣化するという課題があった。また特開2002−314142の図1に示されているようにLEDチップの周りを囲っている白色反射樹脂として300℃でも溶解しないものは、ナイロン系の樹脂しかなく、一般にはソルベイアドバンストポリマーズ株式会社のアモルデとか大塚化学株式会社のポチコンとかが使用されている。ところがこれらのナイロン系樹脂は高温になると、樹脂が酸化され、黒色に変色してくるという欠点がある。このため初期に反射効率が高かったものが高出力動作していると、樹脂パッケージが高温になり、反射カップが変色し、LEDの発光効率が落ちてくるという欠点があった。

これだけの電力を従来のLEDに投入すれば、LEDチップは200℃から400℃に温度上昇を起こし、動作寿命が極端に短くなった。またチップを金属ブロックのヒートシンクに直接装着すると、金属の熱膨張率とチップの熱膨張率が大きく異なるので温度上昇時に大きな応力がチップにかかり、LEDチップ内の結晶欠陥が増大し、LEDの動作寿命が劣化するという課題があった。また特開2002−314142の図1に示されているようにLEDチップの周りを囲っている白色反射樹脂として300℃でも溶解しないものは、ナイロン系の樹脂しかなく、一般にはソルベイアドバンストポリマーズ株式会社のアモルデとか大塚化学株式会社のポチコンとかが使用されている。ところがこれらのナイロン系樹脂は高温になると、樹脂が酸化され、黒色に変色してくるという欠点がある。このため初期に反射効率が高かったものが高出力動作していると、樹脂パッケージが高温になり、反射カップが変色し、LEDの発光効率が落ちてくるという欠点があった。

上記課題を解決するために、本発明ではチップを装着する基板材料として熱伝導率が良く、金属と比べ熱膨張率がチップの熱膨張率に近いAlNやSiCの焼結体またはSiCにAlを含浸した焼結体などのセラミック材料を採用することにより、温度上昇を防ぎ、かつ温度変化に対しチップに熱応力がかからないようにしている。またLEDチップと外部回路を電気的に接続するリード線として、金属リードフレームを当該セラミック基板に銀ローで接合することによりチップで発生する熱を効率よく外部に放散するようにしている。このリードフレームとして使われる銅フレームの線膨張係数は17×10−6/℃であり、放熱基板セラミックスは4〜5×10−6/℃と大きく違うため、780℃以上でAgロー付けした後、室温まで温度を下げた時、銅フレームは放熱セラミックに対して大きく収縮するため、銅リードフレームが硬いと放熱セラミックに応力がかかり、クラックが入ったりする。これを解決するために銅リードフレームとして硬さがHvで40〜80の柔らかい材料を使用すれば、放熱セラミックにクラックが入らない事が分かった。

また放熱セラミック上のリードフレームの端面に傾斜を付ける事によりチップから発せられた光を効率よく前方に放射されるようにした。さてこのように放熱セラミックや銅材リードフレームを通して放熱しても、LEDに投入される電力が大きい場合にはパッケージ温度が100℃以上になる。このため白色樹脂が変色し発光効率が落ちてくる。この解決のため、白色樹脂の反射カップ表面にAg、クロム、ニッケルなどの金属メッキを施すか、または金属板を反射カップ面に埋め込み、この金属面に金属メッキを施すことにより、光反射率を一定に保つ事ができ、更にLEDの寿命を延ばすことが出来る。この金属メッキとしてAgメッキを用いる時はAgが水分の存在下で紫外線照射されると黒化するので、これを防ぐためガラスなど透明防水性材料をAgメッキ表面に被服することが有効である。一般にLEDチップからの光を集光するには、レンズが用いられている。レンズはLEDの保護用に用いる透明樹脂にて固定されるが、レンズを確実に接着するためには、反射カップの上にレンズホルダーを設ける。このレンズホルダーに樹脂を十分挿入し、レンズを入れると樹脂があふれ出る。このあふれた樹脂をためるため、樹脂溜まりを上面に設ける事により、樹脂のオーバーフローを防ぐ事が出来る。

上記樹脂溜まりを設ける事ができない場合はレンズの一部を削り、この部分にオーバーフローした樹脂をためることができる。

また放熱セラミックと接合したリードフレームの上にLEDチップをダイボンド樹脂にて装着しても良い。この場合ダイパットとなるリードフレームの厚さは熱膨張率の小さい放熱セラミックの効果を生かすように、適切な厚さにすると良い。

リードフレームにダイボンドする場合、ダイパッド部分だけリードフレーム部を薄くすることにより、周辺をリフレクターとして使うことができるとともに、ダイボンド樹脂のオーバーフローを防ぐことができる。

また放熱セラミック上のリードフレームの端面に傾斜を付ける事によりチップから発せられた光を効率よく前方に放射されるようにした。さてこのように放熱セラミックや銅材リードフレームを通して放熱しても、LEDに投入される電力が大きい場合にはパッケージ温度が100℃以上になる。このため白色樹脂が変色し発光効率が落ちてくる。この解決のため、白色樹脂の反射カップ表面にAg、クロム、ニッケルなどの金属メッキを施すか、または金属板を反射カップ面に埋め込み、この金属面に金属メッキを施すことにより、光反射率を一定に保つ事ができ、更にLEDの寿命を延ばすことが出来る。この金属メッキとしてAgメッキを用いる時はAgが水分の存在下で紫外線照射されると黒化するので、これを防ぐためガラスなど透明防水性材料をAgメッキ表面に被服することが有効である。一般にLEDチップからの光を集光するには、レンズが用いられている。レンズはLEDの保護用に用いる透明樹脂にて固定されるが、レンズを確実に接着するためには、反射カップの上にレンズホルダーを設ける。このレンズホルダーに樹脂を十分挿入し、レンズを入れると樹脂があふれ出る。このあふれた樹脂をためるため、樹脂溜まりを上面に設ける事により、樹脂のオーバーフローを防ぐ事が出来る。

上記樹脂溜まりを設ける事ができない場合はレンズの一部を削り、この部分にオーバーフローした樹脂をためることができる。

また放熱セラミックと接合したリードフレームの上にLEDチップをダイボンド樹脂にて装着しても良い。この場合ダイパットとなるリードフレームの厚さは熱膨張率の小さい放熱セラミックの効果を生かすように、適切な厚さにすると良い。

リードフレームにダイボンドする場合、ダイパッド部分だけリードフレーム部を薄くすることにより、周辺をリフレクターとして使うことができるとともに、ダイボンド樹脂のオーバーフローを防ぐことができる。

本発明の構造、製造方法によれば従来より大幅に高出力化、長寿命化の図れたLED発光装置が構成され、電球や蛍光灯に代わる固体照明が実現できる。また本パッケージは従来のLED組み立て製造ラインを適用することができるので、高い生産性を実現できる。

AlN放熱体の表面に電極のメタライゼーションを形成し、LEDチップをフリップチップ実装している。また銅リードフレームのチップに面した端面に傾斜をもたせて、リフレクターの機能をもたせている。反射カップには金属材のカップにAgメッキを施し、この上に透明防水性材料としてガラスをコートしたしたものを白色樹脂でリードフレームと同時一体成形した例である。このようにすることによって、熱抵抗を下げる事ができるとともに、熱応力を小さくする事ができる。また、発光効率も増加し、反射効率の劣化が防げる。

図1は本発明の一実施例を示している。銅のリードフレーム101の一部にAgローを塗布し、Agローを上にしてカーボンボート治具に入れ、カーボン治具で位置決めされたところにAlN102を置き、Agローが融けた時なじみ易い様に上部に重りをセットする。

セット完了したカーボンボート治具を窒素で酸素を置換した高温炉に入れる。酸素濃度は

100PPM以下が良い。もちろん真空炉でもよいことは言うまでもない。

カーボンボート治具を通す炉の最高温度を780℃から880℃に設定し、AlN102とリードフレーム101を加温、ロー付けする。Agロー付け温度はAgロー材が融ける温度が730℃程度であるので、確実にAgロー付けするために、それより50℃高い780℃より高い温度で、かつ銅のリードフレームが軟化しない880℃程度の温度以下で行うのが良い。Agローを用いるのは接続の強度が強いことと熱伝導率が高いためである。またAgローにはAg粉末以外にCu,In、Ti等が含まれている低融点の活性Agローが最適である。リードフレームに用いる銅は純銅にFe,Ni,Sn,P等を微量に含んだ銅合金が用いられる。一般的には不純物が多く含まれるほど硬くなる。AlNにAgロー付けする場合、780℃以上の高温で接合するため、室温まで冷却する間にAlNより銅のリードフレームが大きく収縮する。このためAlNにクラックが入ると言う不具合が発生する。これを発生させないためには銅リードフレームは柔らかいほどいいが,柔らかすぎると、リード変形不良が多発するため、銅リードフレームの硬さは硬度Hvで40〜80のものを選ぶのが良い。また放熱セラミックには大量の熱を外部放熱フィンに伝えるため、熱伝導率が170W/mK以上で、かつ放熱フィンと絶縁をとるため、電気的に絶縁体となるものが理想的であり、AlN焼結体のほか、SiCの焼結体やCVDで作ったSiCを用いるのが良い。

その他の放熱セラミックとして多孔質のSiCにAlを含浸させたAlSiCを用いる事もできる。

Agロー付け完了後、銅リードフレームにAgメッキを行う。Agメッキは通常ワイヤーボンドがし易いように、電解メッキにて3〜8μmつける。

その後、AlNと銅リードフレームの周りにインサート成形にて反射カップを形成する。LEDはリフロー半田付けすることが多く、このため、樹脂としては300℃に耐えることが必要である。このため樹脂としてはナイロン系の白色樹脂でソルベイアドバンストポリマーズ株式会社のアモデルとか大塚化学株式会社のポチコンが一般的に用いられている。

LEDパッケージとしては以上の工程で出来上がるが、発光装置にするためには、さらにリードフレーム上にLEDチップをダイボンドし、電極配線用ワイヤーボンドを行い、カップ内に透明樹脂、一般的にはエポキシ樹脂かシリコーン樹脂をデイッピングにより注型し、硬化する。

最後にリードフレームからリードを切断して、リードのフォーミングを行い、LEDとして完成する。青色LEDや緑色LEDは一般的にはサファイヤ基板上にInGaNをエピタキシャル成長して作るので、サファイヤ基板が絶縁体であるため、上面から正負の両極をとる必要がある。出来上がったLEDは図2に示すように、通電するときは、例えば信越化学の熱伝導率の良いKE-3466のような放熱シリコーンの接着剤201を用いて大きなAl放熱フィン202に貼り付け使用する。

セット完了したカーボンボート治具を窒素で酸素を置換した高温炉に入れる。酸素濃度は

100PPM以下が良い。もちろん真空炉でもよいことは言うまでもない。

カーボンボート治具を通す炉の最高温度を780℃から880℃に設定し、AlN102とリードフレーム101を加温、ロー付けする。Agロー付け温度はAgロー材が融ける温度が730℃程度であるので、確実にAgロー付けするために、それより50℃高い780℃より高い温度で、かつ銅のリードフレームが軟化しない880℃程度の温度以下で行うのが良い。Agローを用いるのは接続の強度が強いことと熱伝導率が高いためである。またAgローにはAg粉末以外にCu,In、Ti等が含まれている低融点の活性Agローが最適である。リードフレームに用いる銅は純銅にFe,Ni,Sn,P等を微量に含んだ銅合金が用いられる。一般的には不純物が多く含まれるほど硬くなる。AlNにAgロー付けする場合、780℃以上の高温で接合するため、室温まで冷却する間にAlNより銅のリードフレームが大きく収縮する。このためAlNにクラックが入ると言う不具合が発生する。これを発生させないためには銅リードフレームは柔らかいほどいいが,柔らかすぎると、リード変形不良が多発するため、銅リードフレームの硬さは硬度Hvで40〜80のものを選ぶのが良い。また放熱セラミックには大量の熱を外部放熱フィンに伝えるため、熱伝導率が170W/mK以上で、かつ放熱フィンと絶縁をとるため、電気的に絶縁体となるものが理想的であり、AlN焼結体のほか、SiCの焼結体やCVDで作ったSiCを用いるのが良い。

その他の放熱セラミックとして多孔質のSiCにAlを含浸させたAlSiCを用いる事もできる。

Agロー付け完了後、銅リードフレームにAgメッキを行う。Agメッキは通常ワイヤーボンドがし易いように、電解メッキにて3〜8μmつける。

その後、AlNと銅リードフレームの周りにインサート成形にて反射カップを形成する。LEDはリフロー半田付けすることが多く、このため、樹脂としては300℃に耐えることが必要である。このため樹脂としてはナイロン系の白色樹脂でソルベイアドバンストポリマーズ株式会社のアモデルとか大塚化学株式会社のポチコンが一般的に用いられている。

LEDパッケージとしては以上の工程で出来上がるが、発光装置にするためには、さらにリードフレーム上にLEDチップをダイボンドし、電極配線用ワイヤーボンドを行い、カップ内に透明樹脂、一般的にはエポキシ樹脂かシリコーン樹脂をデイッピングにより注型し、硬化する。

最後にリードフレームからリードを切断して、リードのフォーミングを行い、LEDとして完成する。青色LEDや緑色LEDは一般的にはサファイヤ基板上にInGaNをエピタキシャル成長して作るので、サファイヤ基板が絶縁体であるため、上面から正負の両極をとる必要がある。出来上がったLEDは図2に示すように、通電するときは、例えば信越化学の熱伝導率の良いKE-3466のような放熱シリコーンの接着剤201を用いて大きなAl放熱フィン202に貼り付け使用する。

図3に第2の実施例を示す。

第2の実施例は第1の実施例の銅リードフレームのLEDチップを搭載する部分に20〜100μm程度の窪みを設けたものである。この窪みによって、ダイボンド樹脂306がリードフレーム301に垂れ流れる事による電極ショートを防ぐ事ができる。この窪みはリードフレームを超硬金属によるパンチで上から押す事により、簡単に形成する事ができる。窪みの周辺の傾いた面がリフレクターとして機能し、LEDチップから放射された光を効率よく前面に配光できる。

第2の実施例は第1の実施例の銅リードフレームのLEDチップを搭載する部分に20〜100μm程度の窪みを設けたものである。この窪みによって、ダイボンド樹脂306がリードフレーム301に垂れ流れる事による電極ショートを防ぐ事ができる。この窪みはリードフレームを超硬金属によるパンチで上から押す事により、簡単に形成する事ができる。窪みの周辺の傾いた面がリフレクターとして機能し、LEDチップから放射された光を効率よく前面に配光できる。

図4に第3の実施例を示す。

第3の実施例はAlN放熱体の表面に電極のメタライゼーションを形成し、LEDチップをフリップチップ実装している。また銅リードフレームのチップに面した端面に傾斜をもたせて、リフレクターの機能をもたせている。反射カップには金属材のカップにAgメッキを施し、この上に透明防水性材料としてガラスをコートしたしたものを白色樹脂でリードフレームと同時一体成形した例である。このようにすることによって、熱抵抗を下げる事ができるとともに、熱応力を小さくする事ができる。また、発光効率も増加し、反射効率の劣化が防げる。

第3の実施例はAlN放熱体の表面に電極のメタライゼーションを形成し、LEDチップをフリップチップ実装している。また銅リードフレームのチップに面した端面に傾斜をもたせて、リフレクターの機能をもたせている。反射カップには金属材のカップにAgメッキを施し、この上に透明防水性材料としてガラスをコートしたしたものを白色樹脂でリードフレームと同時一体成形した例である。このようにすることによって、熱抵抗を下げる事ができるとともに、熱応力を小さくする事ができる。また、発光効率も増加し、反射効率の劣化が防げる。

図5に第4の実施例を示す。

第4の実施例は第1の実施例の、反射カップの一部に金属メッキまたは金属膜を形成し、白色樹脂504の温度による変色を防いだものである。白色樹脂には成形性の良い、ナイロン系の樹脂であるアモデルやポチコンが用いられるが、これらの樹脂は高温になると空気中の酸素と反応し、黒色に変色し、反射効率が低下する。このため金属反射層を付ける事は非常に有効である。

金属反射層には金属メッキ、金属蒸着がある。いずれもリードフレーム501とショートしないようにリードフレームに近いカップの0.2mm程度は金属反射層と隙間を設ける必要がある。一例としてスパッター蒸着の例を示す。LEDパッケージのカップ内の下0.2mmにフォトレジストをコートし、真空蒸着機にLEDパッケージを入れ、Ti,Pt,Agをスパッター蒸着する。次に真空蒸着機から取り出し、フォトレジストを剥離することにより出来上がる。

第4の実施例は第1の実施例の、反射カップの一部に金属メッキまたは金属膜を形成し、白色樹脂504の温度による変色を防いだものである。白色樹脂には成形性の良い、ナイロン系の樹脂であるアモデルやポチコンが用いられるが、これらの樹脂は高温になると空気中の酸素と反応し、黒色に変色し、反射効率が低下する。このため金属反射層を付ける事は非常に有効である。

金属反射層には金属メッキ、金属蒸着がある。いずれもリードフレーム501とショートしないようにリードフレームに近いカップの0.2mm程度は金属反射層と隙間を設ける必要がある。一例としてスパッター蒸着の例を示す。LEDパッケージのカップ内の下0.2mmにフォトレジストをコートし、真空蒸着機にLEDパッケージを入れ、Ti,Pt,Agをスパッター蒸着する。次に真空蒸着機から取り出し、フォトレジストを剥離することにより出来上がる。

図6に第5の実施例を示す。

第5の実施例は放熱体にAlを含浸したSiCセラミックを使用した場合の例である。AlSiCは熱伝導率が300W/mKと高く、熱膨張率は4×10−6/℃とLEDチップの熱膨張率に極めて近付けることができ、価格が安価なため有効な放熱体である。しかし電気的に導電体であるため、放熱体として使用するためには電気的絶縁が必要である。一般的にはリードフレーム602とAlSiC603を絶縁するためにエポキシ樹脂やポリイミド樹脂、ポリアミド樹脂等が用いられる。これらの樹脂は熱伝導率が低いため、できるだけ薄くする必要があるが、薄くしすぎると絶縁不足を起こす。このため日本ペイント株式会社の電解活性型エレクトロコーティング(商品名インシュリード)を用いて、電着塗装するのが良い。インシュリードは20μmで4KVの絶縁耐圧があり、均一に薄くコーテイングでき、銅リードフレーム601と602との接着力も強く好ましい材料である。さらにこのインシュリードにダイヤモンドの微粒子を混ぜ、熱伝導率を高めた材料を用いれば、熱伝導率を0.1W/mKから5W/mKまで高められるので非常に有効である。実施例3においても放熱体402の替わりにAlSiCを用いる事ができることはいうまでもない。さらにAlSiC放熱体をカップ状に掘り込み、チップを掘り込んだ窪みに入れることにより、LEDチップのサイドから出た光を上方に導くことができるのは言うまでも無い。

この例のAl含浸SiCの代わりに銅材を同様に用いることもできる。しかし、チップと銅材の熱膨張率の違いから生ずる熱応力の影響が問題にならない範囲に限定される。

第5の実施例は放熱体にAlを含浸したSiCセラミックを使用した場合の例である。AlSiCは熱伝導率が300W/mKと高く、熱膨張率は4×10−6/℃とLEDチップの熱膨張率に極めて近付けることができ、価格が安価なため有効な放熱体である。しかし電気的に導電体であるため、放熱体として使用するためには電気的絶縁が必要である。一般的にはリードフレーム602とAlSiC603を絶縁するためにエポキシ樹脂やポリイミド樹脂、ポリアミド樹脂等が用いられる。これらの樹脂は熱伝導率が低いため、できるだけ薄くする必要があるが、薄くしすぎると絶縁不足を起こす。このため日本ペイント株式会社の電解活性型エレクトロコーティング(商品名インシュリード)を用いて、電着塗装するのが良い。インシュリードは20μmで4KVの絶縁耐圧があり、均一に薄くコーテイングでき、銅リードフレーム601と602との接着力も強く好ましい材料である。さらにこのインシュリードにダイヤモンドの微粒子を混ぜ、熱伝導率を高めた材料を用いれば、熱伝導率を0.1W/mKから5W/mKまで高められるので非常に有効である。実施例3においても放熱体402の替わりにAlSiCを用いる事ができることはいうまでもない。さらにAlSiC放熱体をカップ状に掘り込み、チップを掘り込んだ窪みに入れることにより、LEDチップのサイドから出た光を上方に導くことができるのは言うまでも無い。

この例のAl含浸SiCの代わりに銅材を同様に用いることもできる。しかし、チップと銅材の熱膨張率の違いから生ずる熱応力の影響が問題にならない範囲に限定される。

図7に第6の実施例を示す。

実施例6はレンズ付き発光装置において、透明樹脂708がカップ外にオーバーフローしないように、カップ外に樹脂溜まり711を設けた例である。高出力LEDは発光した光を集光するために発光装置にレンズ709を設ける事が多い。レンズ709は一般にはカップの上部に段差のあるレンズホルダー710を設け、その中に挿入する。カップ内に挿入する透明樹脂708は多少レンズホルダー710にオーバーフローするように多めに入れ、レンズ709をレンズホルダー710に挿入する。このようにすれば、透明樹脂708はレンズホルダー710からオーバーフローすることがない。

実施例6はレンズ付き発光装置において、透明樹脂708がカップ外にオーバーフローしないように、カップ外に樹脂溜まり711を設けた例である。高出力LEDは発光した光を集光するために発光装置にレンズ709を設ける事が多い。レンズ709は一般にはカップの上部に段差のあるレンズホルダー710を設け、その中に挿入する。カップ内に挿入する透明樹脂708は多少レンズホルダー710にオーバーフローするように多めに入れ、レンズ709をレンズホルダー710に挿入する。このようにすれば、透明樹脂708はレンズホルダー710からオーバーフローすることがない。

図8に第7の実施例を示す。

実施例7は実施例6の透明樹脂708がレンズ挿入時にオーバーフローしないようにした他の実施例である。レンズは凸レンズ部分801とレンズ枠802からなり、レンズ枠には一部欠け803があるため、オーバーフローした樹脂はこの欠け部分に溜まり、カップ外にオーバーフローしない。

実施例7は実施例6の透明樹脂708がレンズ挿入時にオーバーフローしないようにした他の実施例である。レンズは凸レンズ部分801とレンズ枠802からなり、レンズ枠には一部欠け803があるため、オーバーフローした樹脂はこの欠け部分に溜まり、カップ外にオーバーフローしない。

本発明の構造、製造方法によれば従来より大幅に高出力化、長寿命化の図れたLED発光装置が構成され、電球や蛍光灯に代わる固体照明が実現できる。また本パッケージは従来のLED組み立て製造ラインを適用することができるので、高い生産性を実現できる。

101 リードフレーム

102 AlN

103 銀ロー

104 白色樹脂

105 LEDチップ

106 ダイボンド樹脂又はAuSnロー材

107 金線

108 透明樹脂シリコーン

201 接着剤

202 接着剤

203 Al冷却フィン

204 金属基盤

205 絶縁体

206 銅箔

207 半田

208 リードフレーム

301 リードフレーム

302 ALN

303 銀ロー

304 白色樹脂

305 LEDチップ

306 ダイボンド樹脂又はAuSnロー材

102 AlN

103 銀ロー

104 白色樹脂

105 LEDチップ

106 ダイボンド樹脂又はAuSnロー材

107 金線

108 透明樹脂シリコーン

201 接着剤

202 接着剤

203 Al冷却フィン

204 金属基盤

205 絶縁体

206 銅箔

207 半田

208 リードフレーム

301 リードフレーム

302 ALN

303 銀ロー

304 白色樹脂

305 LEDチップ

306 ダイボンド樹脂又はAuSnロー材

Claims (15)

- 放熱体と一体化したリードフレームの周辺に白色樹脂をもちいて、反射カップを形成し

た事を特徴とした発光ダイオードパッケージ - 前記リードフレーム上にLEDチップを装着するために、この装着部分を20μm〜100μm窪ませたことを特徴とした上記LEDパッケージ

- 放熱体表面に半導体チップを直接搭載するためのメタライゼーション(金属薄層)を具

備した放熱体と一体化したリードフレームの周辺に白色樹脂をもちいて、反射カップを形成した事を特徴とした発光ダイオードパッケージ - 前記リードフレームのチップに面した端面がチップから発せられた光を前方に効率的に

反射するように傾斜面を持つことを特徴とする上記発光ダイオードパッケージ - 前記放熱体はAlNの焼結体、SiCの焼結体またはAl含浸SiCである放熱セラミックを使用した事を特徴とした前記記載の発光ダイオードパッケージ

- 前記放熱セラミックとリードフレームとは活性銀ローにて接着したことを特徴とした前記記載の発光ダイオードパッケージ

- 前記リードフレームは銅系材料で、銅の硬さがHvで40〜80の範囲にあることを特徴とした前記記載の発光ダイオードパッケージ

- 前記反射カップ内に金属メッキまたは金属反射板を挿入したことを特徴とした前記記載の発光ダイオードパッケージ

- 前記放熱体材料として電気抵抗が低い材料を用いる場合、当該放熱体に絶縁体を挟み、銅リードフレームと接着したことを特徴とした前記記載の発光ダイオードパッケージ

- 前記記載の発光ダイオードパッケージのリードフレームの一部の上または放熱セラミック上に金属膜を形成した上に発光素子チップを搭載し、反射カップ内に透明樹脂または透明樹脂に蛍光体を入れたことを特徴とした発光装置

- 前記反射カップの上面にレンズホルダーと樹脂溜まりを設けたことを特徴とした前記記載の発光ダイオードパッケージ

- 請求項11記載のレンズホルダーにレンズ枠の一部が欠けたレンズを挿入したことを特徴とした請求項10記載の発光装置

- リードフレームに活性銀ローを塗布し、カーボンボート治具内に挿入し、前記活性銀ロー上にAlNなどの放熱セラミックを載置し、酸素フリーにした雰囲気炉の中に前記カーボンボートを入れ、780℃〜880℃に加温して、リードフレームと放熱セラミックを接合し、その後、インサート成型にて白色樹脂の反射カップを形成したことを特徴とした発光ダイオードパッケージの製造方法

- 請求項13のインサート成型時に放熱セラミックを接合したリードフレームと、金属反射カップ板を同時に樹脂成型することを特徴とする発光ダイオードパッケージの製造方法

- 前述のパッケージにおいて金属反射カップ板にAgメッキを施した上に透明防水性材料で被覆したことを特徴とする発光ダイオードパッケージ

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006074538A JP2007250979A (ja) | 2006-03-17 | 2006-03-17 | 半導体パッケージ |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006074538A JP2007250979A (ja) | 2006-03-17 | 2006-03-17 | 半導体パッケージ |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2007250979A true JP2007250979A (ja) | 2007-09-27 |

Family

ID=38594930

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006074538A Pending JP2007250979A (ja) | 2006-03-17 | 2006-03-17 | 半導体パッケージ |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2007250979A (ja) |

Cited By (25)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008270822A (ja) * | 2007-04-24 | 2008-11-06 | Samsung Electro Mech Co Ltd | 発光ダイオードパッケージ |

| JP2009081195A (ja) * | 2007-09-25 | 2009-04-16 | Sanyo Electric Co Ltd | 発光モジュール |

| WO2009051178A1 (ja) * | 2007-10-19 | 2009-04-23 | Nippon Tungsten Co., Ltd. | Ledパッケージ基板およびそれを用いたledパッケージ |

| JP2009146982A (ja) * | 2007-12-12 | 2009-07-02 | Dowa Electronics Materials Co Ltd | Ledランプとその製造方法 |

| CN101882655A (zh) * | 2009-05-07 | 2010-11-10 | 何忠亮 | 一种新型铝制固晶板led技术 |

| WO2010147290A1 (en) * | 2009-06-15 | 2010-12-23 | Lg Electronics Inc. | Light emitting diode package, and backlight unit and display device using the same |

| WO2011007872A1 (ja) * | 2009-07-17 | 2011-01-20 | 電気化学工業株式会社 | Ledチップ接合体の製造方法 |

| WO2011013754A1 (ja) * | 2009-07-31 | 2011-02-03 | 電気化学工業株式会社 | Led搭載用ウエハとその製造方法、及びそのウエハを用いたled搭載構造体 |

| KR101047801B1 (ko) | 2008-12-29 | 2011-07-07 | 엘지이노텍 주식회사 | 발광 디바이스 패키지 및 그 제조방법 |

| US8113704B2 (en) | 2008-05-27 | 2012-02-14 | Lg Electronics Inc. | Backlight unit having light guide plates |

| KR101153304B1 (ko) * | 2009-11-12 | 2012-06-07 | 인더스트리얼 테크놀로지 리서치 인스티튜트 | 발광 다이오드 패키지를 제조하는 방법 |

| US8220981B2 (en) | 2008-05-27 | 2012-07-17 | Lg Electronics Inc. | Liquid crystal display having a plurality of modules |

| US8243231B2 (en) | 2009-08-27 | 2012-08-14 | Lg Electronics Inc. | Backlight unit and display apparatus including the same |

| JPWO2011007874A1 (ja) * | 2009-07-17 | 2012-12-27 | 電気化学工業株式会社 | Ledチップ接合体、ledパッケージ、及びledパッケージの製造方法 |

| JP2013038221A (ja) * | 2011-08-08 | 2013-02-21 | Citizen Holdings Co Ltd | 発光デバイス |

| US8475007B2 (en) | 2008-06-09 | 2013-07-02 | Nec Lighting, Ltd | Light emitting device |

| JP2013157357A (ja) * | 2012-01-26 | 2013-08-15 | Nichia Chem Ind Ltd | 発光装置 |

| EP2682993A2 (en) | 2012-07-04 | 2014-01-08 | Nichia Corporation | Molded package for light emitting device and light emitting device using the same |

| US8674929B2 (en) | 2009-12-14 | 2014-03-18 | Lg Electronics Inc. | Optical assembly, backlight unit including the same, and display apparatus including the backlight unit |

| CN103855286A (zh) * | 2014-02-20 | 2014-06-11 | 博罗承创精密工业有限公司 | Led支架及其制作方法以及双料带led支架模组 |

| US8872992B2 (en) | 2009-06-23 | 2014-10-28 | Lg Innotek Co., Ltd. | Optical assembly, backlight unit including the same, and display apparatus including the backlight unit |

| WO2014189221A1 (ko) * | 2013-05-23 | 2014-11-27 | 엘지이노텍주식회사 | 발광 모듈 |

| TWI487150B (zh) * | 2011-06-30 | 2015-06-01 | Advanced Optoelectronic Tech | 發光二極體封裝結構及其製造方法 |

| JP2015518663A (ja) * | 2012-05-07 | 2015-07-02 | オスラム オプト セミコンダクターズ ゲゼルシャフト ミット ベシュレンクテル ハフツングOsram Opto Semiconductors GmbH | 素子担体、電子装置および放射装置の製造方法および素子担体、電子装置および放射装置 |

| JP2016174156A (ja) * | 2016-04-05 | 2016-09-29 | 大日本印刷株式会社 | リードフレーム及び半導体装置 |

-

2006

- 2006-03-17 JP JP2006074538A patent/JP2007250979A/ja active Pending

Cited By (36)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2008270822A (ja) * | 2007-04-24 | 2008-11-06 | Samsung Electro Mech Co Ltd | 発光ダイオードパッケージ |

| JP2009081195A (ja) * | 2007-09-25 | 2009-04-16 | Sanyo Electric Co Ltd | 発光モジュール |

| WO2009051178A1 (ja) * | 2007-10-19 | 2009-04-23 | Nippon Tungsten Co., Ltd. | Ledパッケージ基板およびそれを用いたledパッケージ |

| JP2009146982A (ja) * | 2007-12-12 | 2009-07-02 | Dowa Electronics Materials Co Ltd | Ledランプとその製造方法 |

| US8113704B2 (en) | 2008-05-27 | 2012-02-14 | Lg Electronics Inc. | Backlight unit having light guide plates |

| US8220981B2 (en) | 2008-05-27 | 2012-07-17 | Lg Electronics Inc. | Liquid crystal display having a plurality of modules |

| US8189135B2 (en) | 2008-05-27 | 2012-05-29 | Lg Electronics Inc. | LED back-light unit and liquid crystal display device using the same |

| US8475007B2 (en) | 2008-06-09 | 2013-07-02 | Nec Lighting, Ltd | Light emitting device |

| KR101047801B1 (ko) | 2008-12-29 | 2011-07-07 | 엘지이노텍 주식회사 | 발광 디바이스 패키지 및 그 제조방법 |

| US8227824B2 (en) | 2008-12-29 | 2012-07-24 | Lg Innotek Co., Ltd. | Light emitting device package |

| US8847259B2 (en) | 2008-12-29 | 2014-09-30 | Lg Innotek Co., Ltd. | Light emitting device package |

| CN101882655A (zh) * | 2009-05-07 | 2010-11-10 | 何忠亮 | 一种新型铝制固晶板led技术 |

| WO2010147290A1 (en) * | 2009-06-15 | 2010-12-23 | Lg Electronics Inc. | Light emitting diode package, and backlight unit and display device using the same |

| US8317387B2 (en) | 2009-06-15 | 2012-11-27 | Lg Electronics Inc. | Light emitting diode package, and backlight unit and display device using the same |

| US9262971B2 (en) | 2009-06-23 | 2016-02-16 | Lg Innotek Co., Ltd. | Optical assembly, backlight unit including the same, and display apparatus including the backlight unit |

| US8872992B2 (en) | 2009-06-23 | 2014-10-28 | Lg Innotek Co., Ltd. | Optical assembly, backlight unit including the same, and display apparatus including the backlight unit |

| JP5759376B2 (ja) * | 2009-07-17 | 2015-08-05 | 電気化学工業株式会社 | Ledチップ接合体の製造方法 |

| WO2011007872A1 (ja) * | 2009-07-17 | 2011-01-20 | 電気化学工業株式会社 | Ledチップ接合体の製造方法 |

| JPWO2011007874A1 (ja) * | 2009-07-17 | 2012-12-27 | 電気化学工業株式会社 | Ledチップ接合体、ledパッケージ、及びledパッケージの製造方法 |

| US8890189B2 (en) | 2009-07-31 | 2014-11-18 | Denki Kagaku Kogyo Kabushiki Kaisha | Wafer for LED mounting, method for manufacturing same, and LED-mounted structure using the wafer |

| WO2011013754A1 (ja) * | 2009-07-31 | 2011-02-03 | 電気化学工業株式会社 | Led搭載用ウエハとその製造方法、及びそのウエハを用いたled搭載構造体 |

| JP5789512B2 (ja) * | 2009-07-31 | 2015-10-07 | 電気化学工業株式会社 | Led搭載用ウエハとその製造方法、及びそのウエハを用いたled搭載構造体 |

| US8243231B2 (en) | 2009-08-27 | 2012-08-14 | Lg Electronics Inc. | Backlight unit and display apparatus including the same |

| KR101153304B1 (ko) * | 2009-11-12 | 2012-06-07 | 인더스트리얼 테크놀로지 리서치 인스티튜트 | 발광 다이오드 패키지를 제조하는 방법 |

| US8674929B2 (en) | 2009-12-14 | 2014-03-18 | Lg Electronics Inc. | Optical assembly, backlight unit including the same, and display apparatus including the backlight unit |

| TWI487150B (zh) * | 2011-06-30 | 2015-06-01 | Advanced Optoelectronic Tech | 發光二極體封裝結構及其製造方法 |

| JP2013038221A (ja) * | 2011-08-08 | 2013-02-21 | Citizen Holdings Co Ltd | 発光デバイス |

| JP2013157357A (ja) * | 2012-01-26 | 2013-08-15 | Nichia Chem Ind Ltd | 発光装置 |

| JP2015518663A (ja) * | 2012-05-07 | 2015-07-02 | オスラム オプト セミコンダクターズ ゲゼルシャフト ミット ベシュレンクテル ハフツングOsram Opto Semiconductors GmbH | 素子担体、電子装置および放射装置の製造方法および素子担体、電子装置および放射装置 |

| EP2682993A2 (en) | 2012-07-04 | 2014-01-08 | Nichia Corporation | Molded package for light emitting device and light emitting device using the same |

| US9455383B2 (en) | 2012-07-04 | 2016-09-27 | Nichia Corporation | Molded package for light emitting device and light emitting device using the same |

| WO2014189221A1 (ko) * | 2013-05-23 | 2014-11-27 | 엘지이노텍주식회사 | 발광 모듈 |

| US9799802B2 (en) | 2013-05-23 | 2017-10-24 | Lg Innotek Co., Ltd. | Light emitting module |

| CN103855286A (zh) * | 2014-02-20 | 2014-06-11 | 博罗承创精密工业有限公司 | Led支架及其制作方法以及双料带led支架模组 |

| CN103855286B (zh) * | 2014-02-20 | 2016-09-21 | 博罗承创精密工业有限公司 | Led支架及其制作方法以及双料带led支架模组 |

| JP2016174156A (ja) * | 2016-04-05 | 2016-09-29 | 大日本印刷株式会社 | リードフレーム及び半導体装置 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2007250979A (ja) | 半導体パッケージ | |

| TWI608637B (zh) | 發光裝置及其製造方法 | |

| JP4989614B2 (ja) | 高出力ledパッケージの製造方法 | |

| US7491981B2 (en) | Light-emitting device and glass seal member therefor | |

| US20060012299A1 (en) | Light emitting device | |

| JPWO2003030274A1 (ja) | 発光装置およびその製造方法 | |

| JP2006049442A (ja) | 半導体発光装置およびその製造方法 | |

| JP6346724B2 (ja) | 表面実装型発光装置及びその製造方法 | |

| JP2002335019A (ja) | 発光装置 | |

| JP3872490B2 (ja) | 発光素子収納パッケージ、発光装置および照明装置 | |

| JP5413137B2 (ja) | 発光装置および発光装置の製造方法 | |

| JP2005109282A (ja) | 発光装置 | |

| KR20090072941A (ko) | 고출력 led 패키지 및 그 제조방법 | |

| JP2011096793A (ja) | 発光装置 | |

| JP2005039194A (ja) | 発光素子収納用パッケージおよび発光装置ならびに照明装置 | |

| KR100665182B1 (ko) | 고출력 led 패키지 및 그 제조방법 | |

| JP2007266222A (ja) | 発光素子搭載用基板、発光素子収納用パッケージ、発光装置および照明装置 | |

| JP2005210057A (ja) | 発光素子収納用パッケージ、発光装置および照明装置 | |

| JP4557613B2 (ja) | 発光素子収納用パッケージ、発光装置および照明装置 | |

| JP4593974B2 (ja) | 発光装置および照明装置 | |

| JP2007208292A (ja) | 発光装置 | |

| JP2005209959A (ja) | 発光素子収納用パッケージおよび発光装置 | |

| KR101259052B1 (ko) | 방열 반사판을 구비한 발광다이오드 소자용 패키지, 방열 반사판을 구비한 발광다이오드 소자용 패키지 어셈블리 및 그 제조방법 | |

| JP2008198962A (ja) | 発光装置およびその製造方法 | |

| JP2007067452A (ja) | 半導体発光装置 |