EP1464241B1 - Method for producing a fabric for the production of filters of the tobacco industry and apparatus for the production of a filter rod - Google Patents

Method for producing a fabric for the production of filters of the tobacco industry and apparatus for the production of a filter rod Download PDFInfo

- Publication number

- EP1464241B1 EP1464241B1 EP04003359A EP04003359A EP1464241B1 EP 1464241 B1 EP1464241 B1 EP 1464241B1 EP 04003359 A EP04003359 A EP 04003359A EP 04003359 A EP04003359 A EP 04003359A EP 1464241 B1 EP1464241 B1 EP 1464241B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- filter

- fibers

- fiber

- fluidized bed

- filter material

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 59

- 241000208125 Nicotiana Species 0.000 title abstract description 23

- 235000002637 Nicotiana tabacum Nutrition 0.000 title abstract description 23

- 239000004744 fabric Substances 0.000 title 1

- 239000000463 material Substances 0.000 claims abstract description 101

- 238000000034 method Methods 0.000 claims abstract description 43

- 238000012545 processing Methods 0.000 claims abstract description 29

- 238000011144 upstream manufacturing Methods 0.000 claims abstract description 5

- 239000000835 fiber Substances 0.000 claims description 407

- 239000000654 additive Substances 0.000 claims description 11

- 238000003801 milling Methods 0.000 claims description 7

- 230000000996 additive effect Effects 0.000 claims description 5

- 230000015572 biosynthetic process Effects 0.000 abstract 1

- 239000002657 fibrous material Substances 0.000 description 40

- 239000000203 mixture Substances 0.000 description 32

- 238000000926 separation method Methods 0.000 description 28

- 238000002156 mixing Methods 0.000 description 27

- 230000032258 transport Effects 0.000 description 26

- 239000008187 granular material Substances 0.000 description 25

- 230000008569 process Effects 0.000 description 19

- 238000002360 preparation method Methods 0.000 description 15

- 235000019504 cigarettes Nutrition 0.000 description 13

- 239000011230 binding agent Substances 0.000 description 11

- 239000004745 nonwoven fabric Substances 0.000 description 11

- 230000006835 compression Effects 0.000 description 7

- 238000007906 compression Methods 0.000 description 7

- 238000010276 construction Methods 0.000 description 6

- 238000012216 screening Methods 0.000 description 6

- 230000003750 conditioning effect Effects 0.000 description 5

- -1 polypropylene Polymers 0.000 description 5

- 229920002994 synthetic fiber Polymers 0.000 description 5

- 238000012546 transfer Methods 0.000 description 5

- 238000009966 trimming Methods 0.000 description 5

- 241000208202 Linaceae Species 0.000 description 4

- 235000004431 Linum usitatissimum Nutrition 0.000 description 4

- 229920002678 cellulose Polymers 0.000 description 4

- 239000001913 cellulose Substances 0.000 description 4

- 238000011049 filling Methods 0.000 description 4

- 239000012530 fluid Substances 0.000 description 4

- 238000003860 storage Methods 0.000 description 4

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 3

- 229920003043 Cellulose fiber Polymers 0.000 description 3

- 239000004743 Polypropylene Substances 0.000 description 3

- 229920002301 cellulose acetate Polymers 0.000 description 3

- 239000002131 composite material Substances 0.000 description 3

- 238000005520 cutting process Methods 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 238000001914 filtration Methods 0.000 description 3

- 238000007726 management method Methods 0.000 description 3

- 239000002245 particle Substances 0.000 description 3

- 229920001155 polypropylene Polymers 0.000 description 3

- 239000012209 synthetic fiber Substances 0.000 description 3

- 244000025254 Cannabis sativa Species 0.000 description 2

- 235000012766 Cannabis sativa ssp. sativa var. sativa Nutrition 0.000 description 2

- 235000012765 Cannabis sativa ssp. sativa var. spontanea Nutrition 0.000 description 2

- 229920000742 Cotton Polymers 0.000 description 2

- 229920008262 Thermoplastic starch Polymers 0.000 description 2

- 229920004935 Trevira® Polymers 0.000 description 2

- 235000009120 camo Nutrition 0.000 description 2

- 235000005607 chanvre indien Nutrition 0.000 description 2

- 230000001276 controlling effect Effects 0.000 description 2

- 239000000945 filler Substances 0.000 description 2

- 239000000796 flavoring agent Substances 0.000 description 2

- 230000005484 gravity Effects 0.000 description 2

- 238000010438 heat treatment Methods 0.000 description 2

- 239000011487 hemp Substances 0.000 description 2

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical class C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 2

- 238000012856 packing Methods 0.000 description 2

- 238000005192 partition Methods 0.000 description 2

- 239000000843 powder Substances 0.000 description 2

- 238000007493 shaping process Methods 0.000 description 2

- 239000011492 sheep wool Substances 0.000 description 2

- 239000000779 smoke Substances 0.000 description 2

- 239000004628 starch-based polymer Substances 0.000 description 2

- 238000003756 stirring Methods 0.000 description 2

- 239000004753 textile Substances 0.000 description 2

- 238000009423 ventilation Methods 0.000 description 2

- 229920000049 Carbon (fiber) Polymers 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 229920002522 Wood fibre Polymers 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- 230000009471 action Effects 0.000 description 1

- 239000010425 asbestos Substances 0.000 description 1

- 238000007664 blowing Methods 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000004917 carbon fiber Substances 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000013043 chemical agent Substances 0.000 description 1

- 210000001520 comb Anatomy 0.000 description 1

- 238000005056 compaction Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 238000011038 discontinuous diafiltration by volume reduction Methods 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- 238000001035 drying Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 239000000284 extract Substances 0.000 description 1

- 235000019634 flavors Nutrition 0.000 description 1

- 235000013355 food flavoring agent Nutrition 0.000 description 1

- 239000011491 glass wool Substances 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 239000004816 latex Substances 0.000 description 1

- 229920000126 latex Polymers 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 239000007791 liquid phase Substances 0.000 description 1

- 239000006194 liquid suspension Substances 0.000 description 1

- 230000014759 maintenance of location Effects 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 239000011490 mineral wool Substances 0.000 description 1

- 239000000123 paper Substances 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920000139 polyethylene terephthalate Polymers 0.000 description 1

- 239000005020 polyethylene terephthalate Substances 0.000 description 1

- 238000004886 process control Methods 0.000 description 1

- 239000002994 raw material Substances 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 229910052895 riebeckite Inorganic materials 0.000 description 1

- 238000005096 rolling process Methods 0.000 description 1

- 238000005070 sampling Methods 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000011343 solid material Substances 0.000 description 1

- 239000007790 solid phase Substances 0.000 description 1

- 239000007858 starting material Substances 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- 230000001960 triggered effect Effects 0.000 description 1

- 239000002025 wood fiber Substances 0.000 description 1

Images

Classifications

-

- A—HUMAN NECESSITIES

- A24—TOBACCO; CIGARS; CIGARETTES; SIMULATED SMOKING DEVICES; SMOKERS' REQUISITES

- A24D—CIGARS; CIGARETTES; TOBACCO SMOKE FILTERS; MOUTHPIECES FOR CIGARS OR CIGARETTES; MANUFACTURE OF TOBACCO SMOKE FILTERS OR MOUTHPIECES

- A24D3/00—Tobacco smoke filters, e.g. filter-tips, filtering inserts; Filters specially adapted for simulated smoking devices; Mouthpieces for cigars or cigarettes

- A24D3/02—Manufacture of tobacco smoke filters

- A24D3/0204—Preliminary operations before the filter rod forming process, e.g. crimping, blooming

- A24D3/0208—Cutting filter materials

Definitions

- the invention relates to a process for producing a nonwoven fabric for the production of filters of the tobacco processing industry.

- the invention further relates to a FilterstrangherstellINA the tobacco processing industry, comprising at least one Filtermaterialzu Glassvorides, from which the filter material is metered dispensed and a strand-building apparatus in which the filter material can be formed into a strand, in particular aufschauerbar.

- a process for producing a nonwoven fabric for the manufacture of filters of the tobacco processing industry and a corresponding filter strand manufacturing facility of the tobacco processing industry is from GB 718 332.

- snippets of a material are prepared and fed to a stranding machine, similar to a cigarette rod making machine, which chips are impregnated with a chemical agent to prevent undesirable taste and to prevent the chips from ending in the correspondingly made filters fall out.

- the cut chips are conveyed by means of a drum in the effective range of a spiked roller and conveyed by the spiked roller from the drum on a conveyor belt to be subsequently fed to a further conveyor drum, from which the chips are knocked out by a further spiked or racket roller and a Be fed format in which the filter strand is formed with a wrapping strip.

- the snippets of materials such as paper, cellulose, textiles, synthetic materials or the like, have a similar structure as cut tobacco.

- US Pat. No. 4,640,810 describes a separating device in which a so-called air-laid web of fibers is applied to a conveying element.

- a nonwoven according to this document is a material which consists of fibers, wherein the fibers abut each other or are connected to one another in such a way that an air-permeable mat is produced.

- a cutting device is disclosed by means of in that a fibrous material is continuously cut into fibers, wherein the cut fibers are supplied to a continuous stream, wherein the conveying of the fibers is at least assisted in particular by a gas flow. From the fibers filter rods for cigarettes can be produced.

- US Pat. No. 3,644,078 discloses a device for producing a type of nonwoven, wherein the fibers are thrown onto a conveyor belt by means of an air flow and subsequently transferred to a further conveyor belt. Furthermore, a dryer is also provided.

- US-A-3 834 869 discloses a method and apparatus for better distribution of fibers and particles in a liquid suspension, wherein first a corresponding distribution of the fibers or particles in a gas is provided, the fibers or particles then being placed on a conveyor element be applied.

- the conveyor element is a moving belt.

- US-A-3 792 943 discloses an apparatus for producing a web of natural or synthetic fibers such as wood fibers, textile fibers, glass or mineral wool fibers, asbestos fibers and the like on an air-permeable belt having a drying process using a flowing gas as Medium for sorting out, transporting and distributing the fibers is used.

- a fiber material is transported by means of a conveyor belt in a shower to a separating device, to be promoted by the separating device in an air flow that carries the individual fibers past a wall in a space on the lower part of the fleece can breeze.

- GB-A-2 165 136 discloses a machine for treating tobacco fibers in a distributor of a cigarette rod making machine.

- GB-A-2 145 918 discloses an apparatus for producing a filling material, in particular for cigarette filters, wherein first fibers are dissolved out of an endless filling material and conveyed either on a conveyor belt or by means of a transport air flow to a formatting device.

- This object is achieved by using a fluidized bed in the manufacture of filters of the tobacco processing industry, wherein the fluidized bed is arranged in the conveying direction of the Filtermateriallen upstream of a strand building apparatus, wherein the fluidized bed comprises a filter material leading curved wall.

- a fluidized bed which can also be called a fluidized bed distributor, it is possible and easy to convey filter material, and in particular isolated filter material, metered in the direction of a strand-building device, wherein a very uniform promotion is possible, whereby the homogeneity of the filter produced is high.

- the curved wall is initially directed downwards in the conveying direction, turning into the horizontal, in order to then be directed upward.

- a strand conveyor which comprises an air-permeable conveying medium such as, for example, a conveyor belt is suitable as a strand-building device.

- the inventive method it is possible to produce very homogeneous nonwovens for the production of filters of the tobacco processing industry, so that the filter produced from this nonwoven are also very homogeneous.

- the filter material comprises fibers, a particularly high variability in the adjustment of the filter properties is possible.

- the appearance of a stream of isolated fibers resembles that of a snowstorm, that is, a stream of fibers that has a homogeneous statistical distribution of fibers both spatially and temporally.

- the complete singulation of the fibers means that substantially no groups of fibers that are connected to each other are present anymore. Only after the separation of the fibers is a composite of the fibers, for example, a nonwoven structure produced again. By dissolving the fiber groups by separating the fibers into individual fibers, it is then possible to produce a nonwoven which contains no bridges and cavities.

- the singulated fibers When transporting the singulated fibers occurs at least partially by means of an air flow, the singulated fibers can be transported without forming fiber groups.

- a particularly preferred embodiment of the method is present when the separation of the fibers takes place at least partially by means of an air flow. As a result, the degree of separation is very high. A lot of air is used to separate the fibers. In the fluidized bed area, excess air is then at least partially separated from the fiber stream.

- the singulation of the fibers occurs at least in part by passing through openings of a device provided with a plurality of openings, a high efficiency of singulation is possible.

- the feeding of the fibers is at least partially effected by means of an air flow, pre-separated fibers remain substantially isolated during the feeding.

- the singulated fibers and also the fiber groups which before (substantially complete) singulation of the Are processed fibers essentially supplied only with transport air or an air stream.

- Pre-separation of finite fibers present in a composite preferably takes place.

- a hammer mill or a bale breaker is preferably used.

- a hammer mill is used when a felt is provided.

- a bale breaker is used when a fiber bale is provided.

- At least one metering step is provided, by means of which the quantity of fibers, in particular that which can be predetermined, is metered. It may be provided in this case a predosing and / or a main dosage. By means of the pre-metering, the throughput of the fibers to be processed is roughly adjusted. The main dosage allows a finer adjustment.

- cellulose acetate, cellulose, carbon fibers and multicomponent fibers, in particular bicomponent fibers are suitable as fiber materials.

- components in question reference is made in particular to DE 102 17 410.5 of the Applicant.

- the different fiber types are mixed. It is also possible to add at least one additive.

- the additive is, for example, a binder such as latex or granular material, which binds components of the cigarette smoke particularly effectively, such as, for example, activated carbon granules.

- a complete separation takes place with or following a second or third dosing step, which is made possible after a third dosing step, in particular when providing a pre-dosing.

- the fiber length is smaller than the length of the filter to be produced.

- the length of the fibers should accordingly be between 0.1 mm and 60 mm and in particular between 0.2 mm and 10 mm.

- the fiber thickness should be 1 to 20 dtex, preferably 2 to 6 dtex.

- the length of the filter to be produced is a conventional filter for a cigarette or a filter segment in multi-segment filtering of cigarettes.

- the average fiber diameter in the range of 10 to 40 .mu.m, in particular 20 to 38 .mu.m, and more preferably between 30 and 35 .mu.m, a very homogeneous filter according to the preparation according to the invention can be produced.

- a method for the production of filters of the tobacco processing industry comprising a method for the preparation of filter material of the type described above is provided by the fact that also subsequently a fiber strand is formed and the strand is divided into filter rods.

- a fleece of the singulated finite fibers is formed.

- finite fibers these are transported via a fluidized bed and fed to a suction belt conveyor.

- a fleece forms on the surface of the suction belt conveyor.

- the suction belt conveyor is specially designed to hold the finite fibers, for example, a relatively small diameter, on the suction belt.

- the strand construction corresponds essentially to the strand construction of a tobacco rod, although corresponding measures or variations are introduced in order to convert the material of the finite fibers, which is different in size and structure, into a homogeneous strand in comparison to tobacco fibers.

- different filter materials in the transport direction of the filter materials are successively fed to the fluidized bed, so that a homogeneous mixing is achieved.

- the filter material is separated during feeding.

- the filter material supplied to the feed element may already be completely isolated beforehand or only partially, such as, for example Filter material that was broken or cracked by a bale breaker from the composite.

- the process for the production of filters of the tobacco processing industry comprises a process for producing a nonwoven, which has been described above, wherein also the nonwoven fabric is transferred into a filter strand and the filter strand is divided into filter rods.

- a Filterstrangherstell leverage the tobacco processing industry, comprising at least one Filtermaterialzu Foodvorides from which the filter material is metered dispensed and a strand-building apparatus in which the filter material to form a strand auslagbar, in particular aufschauerbar, dissolved, the filter material in a fluidized bed of the filter material supply device is conveyable to the strand building device.

- the filter material supply device is designed to convey filter material from a filter material supply to the fluidized bed by means of at least one conveying element, in particular a roller

- the filter strand production device can produce homogeneous filter strands without many elaborate singulation devices.

- a transport air flow or conveying air flow serves to detach and separate the filter materials conveyed from the conveying element to the fluidized bed.

- This filter material supply device thus also has a separating function.

- the filter material supply singulated fibers or substantially separated fibers can be supplied, so that no further complicated singulation step for feeding the filter material is necessary.

- the supply of isolated fibers serves to produce a very homogeneous filter strand with good filter properties.

- a channel adjoining the strand building device adjoins the fluidized bed downstream of the conveying direction of the filter material.

- the fluidized bed is at least partially channel-like. If the fluidized bed is curved such that in the conveying direction of the filter material, the fluidized bed is initially directed downwards, goes to the horizontal and then directed upward, a very simple and effective control of the flow rates can be made. For this purpose, only the amount of transport air or the strength of the transport air to adjust or regulate or control.

- the fluidized bed has the shape of an ellipse whose curvature increases in the transport direction.

- the fluidized bed may in general be a fluidized bed, which is described for example in DE 33 01 031 C2.

- the fluidized bed described in this document serves to form a tobacco rod.

- a particularly preferred embodiment of the filter strand manufacturing device is present when the filter material supply device comprises a separating device which separates a fleece of a starting material into fibers.

- Cellulosic fibers for example, can then be used in a simple manner for filter production as well.

- the separating device expediently comprises a fiber mill, which preferably a milling drum or a hammer mill comprises.

- a corresponding fiber mill is produced for example by a company Diatec.

- the dosage of the filter material is preferably done via the feed of the filter material in the separating device.

- the filter material is basically initially in the form of a nonwoven. The advance of the web into the singulator then controls the metering of the filter material which is fed to the fluidized bed.

- At least two Filtermaterialzu Foodvoriquesen are provided.

- further filter material feed devices such as those which feed granules, in particular activated charcoal granules, directly to the fluidized bed.

- the fiber mill reference is made to US Pat. No. 4,673,136 A, in which a corresponding fiber mill is described.

- a filter material processor for use in the manufacture of filters of the tobacco processing industry, comprising at least one apparatus for separating the filter material and at least one metering device, at least one means for feeding the filter material from the at least one metering device to the at least one Device is provided for separating, wherein the processing device is formed by the fact that the processing device is configured to process the filter material comprising finite fibers, and wherein the at least one means for separating the finite fibers allows substantially complete singulation.

- a filter produced from the appropriately prepared filter material can be realized with very homogeneous properties.

- the means for supplying comprises an air flow, whereby an even more homogeneous filter can be produced.

- an air flow through and / or in the device is required for separating the fiber.

- the degree of separation is very high. If the device for separating comprises a plurality of openings through which the fibers can emerge from the device in isolated fashion, a particularly effective treatment device is provided.

- a particularly easy to implement dosing device comprises a chute from which a rotating roller carries out fibers. If a pair of feed rollers is provided in the lower part of the metering device, filter material can be metered in a gentle manner.

- the device for separating by interaction of at least one rotating element, at least one provided with passages element and a stream of air allows separation of the fibers.

- the metering device or the at least one metering device additionally has one Separation function, whereby the degree of separation of the entire processing device can be further increased.

- a mixing device is preferably provided, it is possible to prepare different materials and also different fibers.

- the fibers may be cellulosic fibers, thermoplastic starch fibers, flax fibers, hemp fibers, flax fibers, sheep wool fibers and cotton fibers or, as stated above, multicomponent fibers.

- the mixing device additionally enables separation and / or metering of the fibers.

- the treatment device is designed such that finite fibers with a length which is smaller than that of a filter to be produced, prepare. Furthermore, the treatment device is preferably designed to process finite fibers of natural origin having an average fiber diameter in the range from 10 to 40 .mu.m, in particular from 20 to 38 .mu.m. A particularly preferred fiber diameter is in a range of 30 to 35 microns.

- the fiber thickness of artificial fibers is between 1 and 20 dtex, in particular between 2 and 6 dtex.

- a filter manufacturing device expediently comprises a processing device which has been described above.

- a filter according to the invention is produced by one of the methods described above.

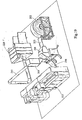

- Fig. 1 shows a schematic representation of a process flow from the preparation to the strand production of a filter of the tobacco processing industry.

- a fiber preparation 1 takes place, in which first of all the transfer of all the compressed forms of delivery of fibrous materials into an airy-wooly state is carried out. This should be loosened fiber groups. In addition to these fiber groups, individual fibers can already be produced.

- the fiber preparation 1 is carried out, for example, with a device according to FIG. 2. Such a device is known per se.

- To the compressed forms of delivery include, for example, fiber bales and fiber mats 10 and a fiber felt 10. fiber bales are usually unpacked by means of bale breaker and fiber mats 10 or fiber felt 10 by means of a hammer mill 13th

- a bale breaker for fibrous materials is obtainable, for example, from the company Trützschler and a hammer mill for fibrous materials, for example from the company Kamas.

- the optional in this embodiment possible is a pre-dosage 2.

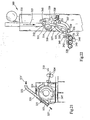

- a predosing 2 is, for example. With the device of FIG. 3 possible. The pre-metering serves a coarse dosage of the fiber material and a further separation to the effect that the fibers present in groups or as dense packing are further loosened up. Also at this point more completely separated fibers can arise.

- a main metering or metering 4 alone can be carried out. Whether a pre-dosage 2 is necessary depends on the nature of the fiber preparation. The goal of the metering 4 and the predosing 2 is the realization of a defined stable uniform mass flow of fibers and in addition also already partly pre-separation.

- the dosing step 4 leads to a further separation of the fiber groups. It is possible to provide a mixing and / or dosing step 3 before the dosing step 4. In this step, a plurality of filter materials, as indicated in Fig. 1 by the leading into the box 3 ways, and optionally an additive such as a binder, for example, or an activated carbon granules are mixed.

- a binder for example, or an activated carbon granules

- the various Fiber materials continuously or discontinuously mixed together.

- a continuous mixing device 111 is shown.

- the mixing device 111 also performs a buffer storage function for the pulps.

- additives in solid or liquid form. These additives serve to bond the fibers together and / or favorably influence the filtration properties of the fiber filter.

- the discharge from the mixing device 111 is defined, whereby a metering function is given.

- a metering function is given.

- the fiber material is fed to a singulating step 6.

- the goal of the singulation is a complete dissolution of the remaining fiber groups in single fibers. This serves to regroup the individual fibers in the subsequent step of the strand production 7 in such a way that an optimum nonwoven structure can be formed in which no bridges and cavities are contained.

- fiber for fiber can be placed next to each other and so a fleece can be formed. It is thus possible according to FIG. 1 to use up to three dosing steps. It can also be preceded by further dosing stages of singling.

- the fiber stream emerging from the singling consists of individual fibers which are guided in air or in an air stream.

- the appearance of the air flow with the entrained fibers or a fiber flow laden with air is very similar to that of a snowstorm.

- the isolated fibers are fed, for example, with a fluidized bed to the suction belt of a special suction belt conveyor.

- Strangherstellen 7 is a Strand produced with constant cross-section, wherein the cross-section is particularly constant square, while a uniform density is produced.

- the fibers are present in a fleece-like structure.

- the finished fiber filter strand has sufficient hardness, draw resistance, constant weight, retention and further processing.

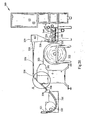

- FIG. 2 shows a fiber preparation device 114.

- a fiber field 10 is conveyed by means of feed rollers 11 into the effective region of a hammer mill 13 with hammers 12.

- the hammers 12 of the hammer mill 13 are housed in a housing 14.

- the hammers 12 strike the fiber felt and thus form fiber groups 16.

- the fiber groups 16 are transported further in a tube 18 by means of air flow 17.

- the result is a loaded with fiber groups air flow 19.

- already isolated fibers may have arisen.

- the hammers 12 of the hammer mill 13 rotate in the direction of fall, so that the fibers are ejected tangentially in the rotor rotation direction from the housing 14 of the hammer mill 13.

- a predosing 113 is shown schematically.

- An air stream loaded with fiber material 41 is fed to a separator 20, which separates the fiber material 41 from the air flow, so that fiber material 42 falls through the shaft 21 into the storage container 22.

- two spiked rollers 23 are arranged in the lower part of the storage container 22.

- the spiked rollers 23 rotate slowly and feed the fiber material to a third spiked roller 24.

- the third spiked roller 24 rotates rapidly and rips fiber groups out of the fiber material.

- These fiber groups enter the funnel 25 by sliding down.

- a rotary valve 26 is arranged. The fiber groups slip into the cells of the rotary valve 26 and are transported in the channel 27.

- the channel 27 there is an air flow 28, which takes the output into the channel 27 fibers or fiber groups with it.

- the air stream 28 also already carries along from the process recycled fibers, which are fed to the fiber groups.

- the airflow 29 is fully loaded with fibers and fiber groups. With the air flow, a fiber / fiber group mixture 29 is transported.

- the fiber / fiber group mixture 29 is introduced by means of an air flow into the separator 30 e.g. transported a rotary separator. There, the fiber / fiber group mixture is separated from the air flow.

- the separated fiber material 31 enters the stowage shaft 32 and falls in this down to the feed rollers 34. It can also be provided a plurality of pairs of rollers or a pair of feeder belts or several Einzugsb sectionplane. Vibrating elements 33 are provided in a section of the stacking shaft 32, by means of which a complete supply of the fiber / fiber group mixture 31 to the infeed rollers 34 is made possible.

- the feed rollers 34 convey the fiber material between the scrapers 35 into the metering channel 36 formed by them.

- a rotating roller 37 for example a spiked roller, tears the fibers out of the fiber material and inserts them into the channel 38.

- In the channel 38 prevails an air flow 39, which detects the fibers or the fiber material 40 and transported accordingly in the arrow direction.

- the mass flow rate of the metering channel 36 is specified.

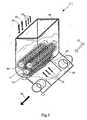

- FIG. 5 shows a mixing device 111 in a schematic, three-dimensional representation.

- Various fiber materials 43 and 44 as well as other fiber materials or additives 45 in liquid or solid phase are introduced into the mixing chamber 46.

- the fibrous materials may be cellulosic fibers, thermoplastic starch fibers, flax fibers, hemp fibers, flax fibers, sheep wool fibers, cotton fibers or multicomponent fibers, especially bicomponent fibers having a length of 2 to 100 mm and a thickness of, for example, 25 and 30 have ⁇ m.

- cellulose fibers stora fluff EF untreated from StoraEnso Pulp AB can be used, which have an average cross section of 30 ⁇ m and a length between 0.4 and 7.2 mm.

- synthetic fibers such as, for example, bicomponent fibers, fibers of the Trevira type, 255 3.0 dtex HM with a length of 6 mm from Trevira GmbH can be used. These have a diameter of 25 microns.

- synthetic fibers cellulose acetate fibers, polypropylene fibers, polyethylene fibers and polyethylene terephthalate fibers may be used.

- the flavor or the smoke influencing materials can be used as carbon reactive granules or flavoring agents and also binders, by means of which the fibers can be glued together.

- the fiber material 43 and 44 or the corresponding additives 45 introduced into the mixing chamber 46 are fed to rollers 50 to 52, which rotate at suitable rotational speeds during the filling and the mixing process.

- the position of the rollers 50-52 is preferably adjustable both horizontally and vertically. Thus, the center distances of the rollers are mutually adjustable. It can also be arranged several rollers in different floors.

- the components to be mixed are from the rollers 50 - 52 detected, accelerated and swirled in the mixing chamber 46. The confusion causes a mixing of the components.

- the residence time of the components to be mixed in the mixing chamber 46 is adjustable by the geometric nature of the screen 47.

- the residence time of the components to be mixed in the mixing chamber 46 is determined by the position of a thrust diaphragm, by means of which the openings of the screen 47 can be partially or even completely closed.

- the thrust diaphragm is not shown in the figure.

- the mixture of fibers 53 and, in general, the mixture 53 is conveyed through the openings of the screen 47 into the chamber 54. This can be done continuously or at intervals.

- the chamber 54 is preferably pivotable and is traversed by an air flow 55.

- the air flow 55 detects the mixture 53 and entrains it.

- the laden air stream 56 leaves the chamber 54 and passes the mixture 53 on.

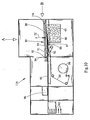

- FIG. 6 shows a diagrammatic illustration of a separating device 115 in connection with a metering device 112.

- the metering device 112 essentially corresponds to the metering device from FIG. 4, although the vibration elements 33 are shown as separate sections of the chute 32 and the strippers 35 have a slightly different shape than that in FIG. 4.

- the fiber material torn out of the dosing channel 36 by the rotating roller 37 is fed directly to a dicing chamber 61. About the speed of the feed rollers 34, the mass flow rate of the metering 36 is determined.

- the entire separating device is traversed by air. This flow 133 is caused by the negative pressure at the fluid bed end. This negative pressure arises on the one hand by the guided in the suction nozzle 71 air flow 72 and the other by the flow in Saugband makeuper, which is arranged at the fluidized bed end 69 and is not shown in this figure.

- the fibers or groups of fibers move under gravity and flow through the air flow 63 and air inlet 63, respectively, through the ventilation openings 62 into the area of the rollers 60.

- the rollers 60 of the row of rollers 60 engage the ununsulated fibers (and of course already partially isolated present fibers), accelerate them and beat them against the sieve 64 of the separation chamber 61.

- a sieve with corresponding sieve treads and perforated or round rod can be used.

- the fiber groups are dissolved in individual fibers and finally pass through the sieve 64. That is to say, after sufficient separation, the fibers are caught by the flow 133 passing through the sieve and guided or drawn through the sieve 64.

- the number of revolutions of the rollers 60 and the area as well as the magnitude of the flow 133 determine the mass flow rate of the singulating chamber 61 of the openings of the screen 64.

- the separated fibers 65 reach the fluidized bed 66 where they are detected by an air jet 68 emerging at the air nozzle, which is designed as a nozzle bar 67, and moved on the fluidized bed 66. There may also be provided a plurality of nozzle strips 67. Mainly the negative pressure applied at the fluidized bed end 69 ensures a sufficient flow 133 for conveying the separated fibers to the fluidized bed end 69.

- the flow 133 is partially separated by the flow divider 70 at the fluidized bed end 69 of the fiber flow and enters the suction nozzle 71st

- the flow generated by the negative pressure and the nozzle bar 67 extracts air from the separating chamber 61. Via the ventilation openings 62 in the separation chamber 61 air 63 flows after.

- the separated fibers are then transported in the air flow of the flow 133, which previously served for the separation. This happens almost vertically to the fluidized bed and then along the same.

- the flow 133 can be supplemented by further air flows, for example air flow 68.

- the fluidized bed 66 is followed by a suction belt conveyor, which is not shown in this figure (see in particular FIGS. 10 and 12).

- a suction belt conveyor On the suction belt, the scattered fibers are heaped up. It can also be used two suction belts or even more suction belts.

- Fig. 7 shows a further embodiment of a separating device.

- only one roller 60 is provided in this embodiment.

- a plurality of air streams 74 are provided in the separation chamber 61, which are generated by air nozzles 73. Multiple air nozzles 73 may be used as shown in FIG. These need not only be arranged on the chamber lateral surface, but may also be distributed in the separating chamber 61.

- the air streams supply the fibers of the roller 60. Instead of a roller, several rollers can be used.

- the function of the roller 60 or a plurality of rollers 60 corresponds to the function of FIG. 6.

- the air flows 74 result in an increased turbulence in the singling chamber 61, so that the singulation of the fibers is improved in comparison to the embodiment according to FIG ,

- the individual fibers 65 pass accordingly through the screen 64 as in the example of FIG. 6.

- FIG. 8 shows a further embodiment of a separating device 115.

- the air flow is hereby generated by the vacuum applied to the fluidized bed end 69 and the air flow 68 flowing out of the nozzle bar 67. It can also find multiple nozzle strips use.

- the main air flow begins above the screen 64, passes through the rows of agitators 82 and 83 and the screen 64. Thereafter, the main air flow enters the fluidized bed section 66 and passes through the fluidized bed 66 to its end.

- the essentially unaccurate fiber material or fiber / fiber group mixture 31 passes above the sieve 64 into the housing. This may also be inclined at an angle instead of the representation in FIG. 8, such as, for example, at 45 ° to the horizontal. Under the influence of gravity and under the influence of the main air flow, the fiber / fiber group mixture 31 reaches the area of the agitating tools 82 and 83.

- the rows of stirrers 82 and 83 consist of stirrers arranged behind one another, which drive a suitable stirring tool. The stirring tools are offset by 90 ° to each other. There may also be other displacement angles.

- the unclarified fiber groups are ruptured by the rotating stirrers, accelerated and struck against the screen 64 of the housing.

- the screen 64 can also be a perforated plate or a Rundstabgitter use.

- the fiber groups or the fiber group mixture 31 is thrown against the screen 64 until they have dissolved in individual fibers and have passed the screen 64 in the main air flow. Thereafter, as in the previous embodiments, the fibers reach the fluidized bed 66 and a suction belt conveyor which is not shown in FIG.

- the separating device shown in Fig. 8 with respect to at least the rows of stirrers 82 and 83 from EP 0 616 056 B1 of M + J Fibretech A / S, Denmark.

- the disclosure of EP 0 616 056 B1 is intended to be incorporated in its entirety in this patent application.

- FIG. 9 A further preferred embodiment of the separating device 115 is disclosed in FIG. 9 in a schematic three-dimensional representation.

- the essentially unaccurate fiber material or fiber / fiber group mixture is transported by the air streams 76 into the sieve drums 78. This is done via lateral openings 77 in the housing 79.

- the fiber material is blown in the direction of the longitudinal axes of the sieve drums 78.

- the two-sided blowing of the fiber material counterclockwise results in a circumferential annular flow 80.

- the annular flow 80 is superimposed by a flow normal or substantially perpendicular to this, which is caused by a negative pressure applied to the fluidized bed end 69 and an air flow 68.

- the negative pressure prevailing at the fluidized bed end 69 is produced by the negative pressure in a suction belt conveyor, not shown, which is arranged at the fluidized bed end 69 and, secondly, at the air flow 72 which is conveyed through the suction connection 71.

- the normal flow starts above the sieve drums 78 and passes through the sieve drums 78 via their shell openings.

- the normal flow then enters the fluidized bed region 66 and passes through it to the end 69, where a portion of the normal flow at the wedge 70 is separated from the fibers.

- the unaccurate fiber material passes in the drums 78 on the inner circumferential surfaces of the drums 78.

- the drums 78 rotate in a direction of rotation 81 of the screening drums 78 in a clockwise direction.

- the stored on the drum shell surfaces, essentially unaccompanied fiber material is from the rotating drums fed to the separating rollers 85.

- the separating rollers 85 rotate in the direction of rotation 84 of the separating rollers 85 in the counterclockwise direction. It would also be possible as an alternative, a clockwise rotation.

- the separating rollers 85 and needle rollers detect the unclassified fiber groups and tear them and accelerate them.

- the fiber groups are thrown against the inner circumferential surface of the drums 78 until they have dissolved into individual fibers and have passed through the shell openings, ie are caught by the air flow (the normal flow) and are guided or sucked through the sieve drum 78.

- a drum with perforated plates or Rundstabgitter can be provided instead of a sieve drum 78.

- the fibers or individual fibers are detected by an air flow and guided or sucked through the radial openings of the drum.

- the air flow conveys the fibers down to the fluidized bed. Once the fiber-laden flow has reached the fluidized bed, it is deflected and guided along the curved fluidized bed. Due to the centrifugal forces acting on the fibers, the fibers move to the curved guide wall and flow to the suction belt conveyor.

- the air flowing in above the fibers is deposited on the wedge or separator 70 and discharged via the suction connection 71.

- Fig. 9 the corresponding fiber streams 75 are shown schematically. There are isolated fibers detected by an emerging from the nozzle bar 67 air flow 68 and correspondingly fed to the fluidized bed end 69, as well as reaching the fluidized bed 66 separated fibers through the air flow 68. It can also be provided several nozzle strips.

- For singling the fibers pass through the openings 132 of the screening drums 78. Essentially, only a few fibers can pass through the openings 132.

- the openings 132 are thus configured such that only isolated fibers can pass through.

- the separating device shown in FIG. 9 corresponds at least in part to those disclosed in WO 01/54873 A1 or US Pat. No. 4,640,810 A of Scanweb, Denmark, or USA.

- the disclosure of the aforementioned patent application or of the aforementioned US patent is intended to be incorporated in full in the disclosure content of this patent application.

- FIG. 10 shows a schematic representation of a strand production machine 110.

- FIG. 11 shows a part of the strand production machine 110 in a plan view in the direction of the arrow A and FIG. 12 shows a side view of the strand production machine 110 according to FIG. 10 in the direction of the arrow B.

- the unaccurate fiber material passes via the stowage chamber 32 to the metering device 34, which in this example is a pair of intake rollers 34 with a rotating roller 32.

- the direction of the material entry 100 is in FIG. 11 in the drawing plane downwards, as shown schematically there.

- the unclarified fiber material is singulated in the separation chamber 61.

- the air flow generated by the air flow in the suction nozzle 71 and the air stream 72 'in Saugband makeuper 89 on the fluidized bed 66 promotes the isolated fibers 65.

- the air flow 72 in the suction 71 is with respect 11, the direction of which is upward in FIG. 11 out of the plane of the drawing, as shown in FIG.

- the air stream 72 also removes excess fibers.

- the singulated fibers 65 move on the fluidized bed 66 toward the fluid bed end 69 where, as shown in the figures, a suction belt conveyor 89 is disposed.

- a suction belt conveyor 89 prevails by continuous air suction vacuum. This air suction is shown schematically by the air stream 72 '.

- the negative pressure sucks the separated fibers 65 and holds them on the air-permeable suction belt of the suction belt conveyor 89.

- the separated fibers 65 are snapped onto the air-permeable suction belt of the suction belt conveyor 89 accordingly.

- the suction belt 116 moves in the direction of strand production machine 110, that is to say in FIG. 10 to the left.

- a fiber cake 86 which increases linearly with respect to the stranding machine 110, is formed on the suction belt.

- the accumulated fiber stream 86 has different strengths and is trimmed at the end of the filling zone of the suction belt conveyor 89 by trimming by a trimming device 88 to a uniform thickness.

- the trim device 88 may be a mechanical one such as trimmer discs or a pneumatic one by means of, for example, air nozzles. The mechanical trim is known per se in cigarette rod making machines.

- the pneumatic trimming is done in such a way that horizontally at the end of the fiber stream 86 a nozzle is arranged, from which an air jet emerges and tears off part of the fiber stream 86, so that excess fibers 87 are removed. It can find a spot jet nozzle or a flat jet nozzle use.

- the fiber stream 86 is split into a trimmed one Fiber strand 90 and a strand of excess fibers 87. It is also possible to detect and tear away all fibers below a trim level from a jet. The excess fibers are returned to the fiber preparation process and later re-formed into a fiber strand.

- the trimmed fiber strand 90 is held on the suction belt 116 and moved in the direction of the stranding machine 110.

- the trimmed fiber strand 90 is a loose nonwoven fabric that is compacted by a compacting belt 92.

- the compression belt 92 may also find a role use. It can also find multiple bands or roles use.

- the compression belts 101 are shown, which are conical to each other and in Saugband york with the fiber cake.

- the toothed shape of the compaction belts 101 create zones of different density in the compacted fiber cake. In the higher density zones, the filter strand is cut later.

- a compression belt 92 is provided for compressing in the vertical direction. Instead of the compression belt 92 and rollers may be provided.

- the trimmed and compacted fiber strand 91 is transferred to the stranding machine 110.

- the transfer takes place by the detachment of the compacted fiber strand 91 from the suction belt 116 and the application of the fiber strand 91 onto a format belt of the stranding machine 110.

- the format belt is not shown in the figures. This can be a usual format tape, which also works for a normal filter rod machine or cigarette rod machine is used.

- the transfer is supported by a nozzle 93 directed from above onto the compacted fiber strand 91, through which an air stream 94 passes.

- a fiber filter strand 95 is produced, wherein from a bobbin 98, a wrapping material strip 99 is wound around the fiber material as usual.

- a certain internal pressure builds up in the fiber filter strand 95.

- binder components contained in the fiber mixture are superficially heated and fused. Accordingly, the outer layers of bicomponent fibers can be melted, so that a connection between the fibers is formed.

- the curing device 96 may also include a microwave heater, a laser heater, heating plates or sliding contacts.

- the individual fibers combine in the fiber strand and merge superficially.

- the melted areas harden again.

- the resulting lattice framework gives the fiber strand stability and hardness.

- the cured fiber filter strand 95 is cut into fiber filter rods 97. The curing of the fiber filter is possible even after cutting into the fiber filter rods 97.

- FIG. 13 shows a three-dimensional schematic illustration of a fifth embodiment of the separating device according to the invention, which is similar to that of FIG. 9.

- a granule metering device 120 is also provided.

- the granulate dosing device 120 scatters granules between the screening drums 78 and the separating device 115 over the entire width of the separating device 115.

- the interspersed granules 121 mix in the area of the screening drums 78 with the fibers emerging from the screening drums 78.

- the result is a mixture of isolated fibers and granules, which is in the air flow on the fluidized bed to Saugstrang makeuper, which is arranged in the conveying direction behind the Saugstrangende 79.

- FIG 14 shows a schematic cross-sectional view of a further separating device 115.

- the air flow is improved, so that more uniform fiber streams 75 and 75 'are produced.

- An airflow 122 enters the device at the top of the screen drum 78.

- the separated fibers emerging from the screening drums 78 pass into channels 123 and 124 and are guided downwards into the region of the fluidized bed 66 by the corresponding air flow.

- the fiber streams 75 are combined to form a fiber stream 75 '.

- a majority of the transport air is separated from the fiber stream, which is represented by the air stream 122 '.

- a suction nozzle 125 is provided in the rolling space of the fluidized bed 66.

- the fiber stream 75 passes after the union of the two fiber streams 75 in a channel formed by the fluidized bed 66 and the separator 127. Depending on the process, it may be possible at this point that a fleece has already formed or else it may also be the case that the fibers are still separated.

- the fiber stream 75 'becomes then transported by the voltage applied to Saugbandageer 89 negative pressure to the fluidized bed end 69 and the Saugband makeuper 89.

- Fig. 15 shows a corresponding schematic sectional view, which is similar to that of FIG. 14.

- a granule dosing device 120 is arranged above the sieve drums 78. From two sampling nozzles 78 granules 121 is fed to the respective sieve drums. The formed fiber / granule stream 128, which is transported in the channels 123 and 124, is combined in the lower region of the fluidized bed 66 and into a fiber / granular stream 128 '.

- FIG. 16 illustrates another embodiment of a dicing device 115 according to the invention.

- the addition of granules 121 from the granule dosing device 120 is performed near the fluidized bed end 69.

- Granules 121 reach an acceleration element 129, which may be a roller, a brush or a nozzle.

- the accelerated granules 121 pass through the line 130 into the fluidized bed, namely into a vertical fluidized bed section 131.

- a filter strand manufacturing device is shown schematically in side view in FIG. 17.

- the method to be carried out with this device is used to produce cigarette filters made of suitable fibrous materials of biological and / or synthetic origin and also other materials such as granules, for example.

- the filter materials may be those already described above.

- the filters produced which can also be called fiber filters, are partly or completely biodegradable, depending on the fiber mixture.

- a nonwoven forms of the filter strand, or as a filter strand form a round or oval cigarette filter may be sought, which is produced at the end of the manufacturing process.

- the device shown in FIG. 17 processes two different fibers which are supplied to the fluidized bed 216 at two metering points of two filter material supply devices, namely a metering opener 209 and a fiber mill 201.

- the first metering point is the transition of the fiber mill 201 into a fiber channel 215, which is immediately followed by the fluidized bed 216.

- a cellulose raw material such as cellulose acetate fibers are in the form of a nonwoven 223 rolled up on a bobbin 202.

- the nonwoven fabric 223 is fed to the fiber mill 201 via a feed roller pair 204 driven by a motor 203.

- a rotary cutter drum 207 driven by a motor 205, fiberizes cellulose plates or the cellulosic web at high speed.

- the cutterhead 207 has a plurality of cutter disks.

- the plurality of milling discs 207 are more clearly seen in Fig. 18, which is a plan view of the device of Fig. 17 in a schematic representation.

- the cellulose fibers are introduced via separator plates 208 into a strong transport air stream 206.

- the second metering point is at a point 214 in the region of the fiber channel 215, in which the outlet of the metering opener 209 is located.

- the meter opener 209 is preceded by a bale opener 226, which is shown in Fig. 19.

- a corresponding bale opener 226 can be purchased, for example, from Trützschler, Germany.

- the existing in the form of bales or stacks of fiber material is isolated in the bale opener 226 or isolated to a high degree.

- the fibrous material may comprise, for example, bicomponent fibers.

- the isolated or pre-separated fibers are supplied to the dosing opener 209 by means of transport air via a pipeline 210. In the dosing opener 209, the fibers are separated from the transport air by means of the sieve 228 and fall into a reservoir shaft 211.

- the reservoir or the reservoir shaft 211 in which the fibers are deposited, or fall into it, serves to compensate for fluctuating flow rates of the bale opener, which can arise, for example, by a bale change.

- the reservoir is thus necessary to allow continuous metering of fibers in a production process.

- Benadelte transport rollers 212 convey by their rotational movement, the fibers on the needled metering roller 213. By speed variation of the rotating parts of the mass flow rate is adjustable.

- the fibers are combed out of the needles by the transport air stream 206 and completely separated. This can also be supported by appropriate Abscheiderbleche, which are not shown. Subsequently, the fibers are conveyed in the fiber channel 215 and fed to the fluidized bed 216.

- the mass flow rate of the fiber mill 201 is effected by controlling or regulating the feed of the material in the form of the nonwoven 223 into the fiber mill 201.

- the transport air stream 206 flows through the two supply channels 229 and 230 shown in FIG. 17, so that first in each feed channel different filter material is conveyed separately from the other filter material.

- the feed channels are separated by a partition wall 231.

- the two supply channels 229 and 230 connect at the point 232 to a fiber channel 215. This is preferably rectangular. From this point, the fiber channel is to be designated as a fluidized bed 216.

- the at least two fiber materials combine in the fluidized bed 216 to form a homogeneous fiber mixture.

- the fluidized bed 216 describes a smooth curve function that is tangential to the fiber channel 215. About the lower and the lowest point 217 to the vertical inlet cheek of Saugstrangkanals 218, the curve describes the quadrant of an ellipse. At the end point of the fluidized bed 216, at which the fluidized bed merges into the suction channel 218, there is the strongest curvature of the curve. Due to the increasingly narrowing radius of curvature in conjunction with the speed of the fibers, the fibers increasingly deposit themselves on the lower sheet-metal wall or fluid-bed wall 227 due to the centrifugal force. In the area of the strongest curve curvature, the greatest centrifugal force prevails. In close proximity to this point or location 219, the fluidized bed 216 splits again into two channels. The lower, fiber-leading, channel opens into the Saugstrangkanal 218th

- the upper, ideally largely fiber-free, channel serves to discharge the large transport air flow from the system. Unsprayed fibers can be deposited and reused in a satisfactorily separator.

- the transport air stream 206 is in part by a to the Saugstrang Wegner 221 connected fan generates in the Saugstrang considerer and in the fluidized bed a negative pressure.

- the necessary air volume flow 206 for the operation of the fiber mill 201 and the Dosieröffners 209 is not only generated by the Saugstrangventilator alone.

- a second additional fan connected to fluid bed separator 220 generates the additional necessary transport air stream 206.

- the ratio of the volume of air to be extracted at the separation point or location 219 is influenced by the desired air velocities and the line cross section. Furthermore, the air volume flows in the two lines can be adjusted after separation by controlling the two fans.

- a fiber cake or a non-woven fabric is formed, which is conveyed on continuously by the suction belt, namely into a filter rod machine 222, which is shown in FIGS. 18 and 19.

- filters are made as usual, for example on a machine of the applicant, which is called KDF, or as described in the European patent application 03 007 675.6 entitled "Method and apparatus for producing a filter strand" of the applicant.

- KDF European patent application 03 007 675.6 entitled "Method and apparatus for producing a filter strand" of the applicant.

- the different types of fibers are fed via different metering systems at different locations to the feed channel of a fluidized bed.

- the transport air for the fibers is conveyed via the fan of the suction belt conveyor connected to the fluidized bed and via a fan generated at the fluidized bed.

- FIG. 18 also shows the filter strand 225 produced, which is conveyed in a conveying direction which is indicated by the arrow on the filter strand 225.

- FIG. 19 shows an arrangement of corresponding machines to be used for a filter-strand production device according to the invention.

- a filter rod machine 222 which is similar in construction to a cigarette rod machine, but is adapted to the properties of the other compared to tobacco fibers material (different filter fiber materials, or granules or powder).

- a further Filterstrangherstell sensible invention is shown schematically.

- the binder fibers such as bicomponent fibers are added to the filter manufacturing process at a first location, whereas filler fibers such as cellulose fibers from a fiber mat 303 and a nonwoven 303 from a reel 302 are fed to the binder fiber stream on a fiber mill rotor 307 and by action the cutter drum 307 are mixed.

- Binding fibers are metered and processed in a dosing and processing device 309.

- the dosing and processing device 309 is arranged upstream of a fiber mill 301.

- the dosing and conditioning device 309 discharges binding fibers 323 from the roller 328 to an air flow 306.

- the operation of the dosing and processing device 309 will be described in more detail below.

- binder fibers multicomponent fibers, especially bicomponent fibers come into question. For this purpose, reference is made in particular to DE 102 17 410.5 of the Applicant.

- the air stream 306 is guided in the channel 326.

- the air flow 306 in the channel 326 and also in the fluidized bed channel 316 is generated either alone or substantially by the rotation of the cutterhead 307 in the channel region 325 of the channel 326.

- the air stream 306 is further assisted by the fan or a suction air blower on the suction belt conveyor 321 and the fan or a circulating air blower, which sucks air from the fluidized bed separator 320 and led out of the process.

- the fan or fan 329 optionally supports the airflow 306.

- the air stream 306 loaded with binding fibers 323 enters the channel region 325 on the milling drum 307.

- the feed rollers 304 convey a fiber mat or nonwoven fabric 303 from the reel 302 to the milling drum 307.

- the milling drum 307 treats the nonwoven fabric 303 into single fibers 324.

- the single fibers 324 are tumbled by the cutterhead 307 into the channel region 325 of the channel 326 where they are mixed with the binding fibers 323.

- the fiber mixture 327 is transported by the air stream 306 from the channel 326 in the fluidized bed channel 316. It is possible in this device according to the invention to add granules to the fiber mixture 327 between the channel 326 and the fluidized-bed channel 316 via a feed shaft 330.

- the binder fibers 323 may also be a blend of different fibers, such as a blend of polypropylene fibers and bicomponent fibers.

- the dosing and conditioning device 309 may serve.

- Fig. 21 shows the detail A of the device according to the invention from Fig. 20 in a schematic view, wherein the sheath of the fiber mill 301 has been removed.

- the mixture of the bicomponent fibers 323 or binding fibers 323 with the individual fibers 324 is illustrated particularly well with the aid of the milling drum 307.

- the conveying direction 323 'of the binding fibers 323 and the conveying direction 327' of the fiber mixture 327 are also shown.

- the conveying direction 310 of the fleece 303 is shown.

- the binder fibers 323 and, alternatively, any fiber blends such as bicomponent binder fibers and polypropylene filler fibers are filled into the well 331.

- the dosing and conditioning device 309 is shown schematically in more detail in Fig. 22 in a particular embodiment.

- the fibers 323 move down the shaft 331. At the lower end of the shaft 331, the fibers 323 are caught by the slow-running feed roller 332.

- the feed roller 332 conveys the fibers 323 against a spring-loaded trough 333.

- the fibers 323 are drawn in and compacted into a thin compact fiber cake, which is not shown.

- the fiber cake which is conveyed downwards between the feed roller 323 and the trough 333, is then milled off at the lower end of the trough 333 by the fast-running drum roller 334.

- the fibers 323 are loosened, separated and introduced into the air flow 339 in the shaft 335.

- the fan 338 generates a recirculated airflow 339.

- the airflow 339 is guided in the channel 340 and then past the feed roller 332. In this case, the air flow 339 cleans the feed roller 332. Subsequently, the air flow 339 absorbs fibers 332 and transports them down into the shaft 335.

- the shaft 335 in the region 336 is designed so that the shaft walls are formed in top and bottom in comb shape, that is, that there are recesses through which air can flow.

- the air flow 339 is deposited by the fibers 323 via the combs, which are not shown in FIG. 22.

- the fan 338 sucks the air stream 339 out of the comb area 336 via the pipes 337. The circulation of the air flow 339 is thus closed.

- the fibers deposited by the air flow 339 are detected at the end by the shaft 335, namely behind the comb region 336, by the slow-moving feed roller 343 and conveyed against the trough 341 and subsequently a leaf spring battery 342.

- the trough 341 is spring-mounted. The result is a thin, compact fiber cake, which is not shown and which is conveyed and compressed between the feed roller 343, the trough 341 and the leaf spring battery 342.

- rollers 344, 345 and 328 are equipped with sawtooth or Trapez leopardgarnituren. The roller speeds are increasing from roller 344 to roller 328.

- the fibers 323 After the fibers 323 have been held in the set of roll 344 for a rotation of about 180 °, the fibers 323 are tangentially transferred to the counter rotating roll 345. Since the roller 345 rotates faster than the roller 344 and in particular has a finer Sge leopard- or Trapez leopardgarnitur, there is a longitudinal alignment, parallelization and separation of the fibers in the transfer.

- the fibers 323 in the clothing of the roller 345 After the fibers 323 in the clothing of the roller 345 have been kept approximately 180 ° long, the fibers 323 are transferred tangentially to the in turn counter rotating roller 328. Since the roller 328 rotates faster than the roller 345 and in particular has a finer Sge leopard- or Trapez leopardgarnitur, there is a longitudinal alignment, parallelization and separation of the fibers in the transfer. After the fibers 323 in the set of roll 328 have been held at approximately 180 °, the fibers 323 are ejected tangentially upwardly in the air stream 306 into the channel 326.

Abstract

Description

Die Erfindung betrifft ein Verfahren zur Herstellung eines Vlieses für die Herstellung von Filtern der tabakverarbeitenden Industrie. Die Erfindung betrifft ferner eine Filterstrangherstelleinrichtung der tabakverarbeitenden Industrie, umfassend wenigstens eine Filtermaterialzuführvorrichtung, aus der das Filtermaterial dosiert abgebbar ist und eine Strangaufbauvorrichtung, in der das Filtermaterial zu einem Strang ausbildbar, insbesondere aufschauerbar, ist.The invention relates to a process for producing a nonwoven fabric for the production of filters of the tobacco processing industry. The invention further relates to a Filterstrangherstelleinrichtung the tobacco processing industry, comprising at least one Filtermaterialzuführvorrichtung, from which the filter material is metered dispensed and a strand-building apparatus in which the filter material can be formed into a strand, in particular aufschauerbar.

Ein Verfahren zur Herstellung eines Vlieses für die Herstellung von Filtern der tabakverarbeitenden Industrie und eine entsprechende Filterstrangherstelleinrichtung der tabakverarbeitenden Industrie ist aus der GB 718 332 bekannt. Hierbei werden mittels einer Tabakschneidemaschine Schnipsel eines Materials hergestellt und diese einer Strangmaschine, ähnlich einer Zigarettenstrangmaschine, zugeführt, wobei die Schnipsel mit einem chemischen Mittel imprägniert werden, um einen ungewünschten Geschmack zu verhindern und zu verhindern, dass die Schnipsel aus den Endstücken der entsprechend hergestellten Filter herausfallen. Die geschnittenen Schnipsel werden mittels einer Trommel in den Wirkbereich einer Stachelwalze gefördert und mittels der Stachelwalze von der Trommel auf ein Förderband gefördert, um anschließend einer weiteren Fördertrommel zugeführt zu werden, aus der die Schnipsel mittels einer weiteren Stachel- bzw. Schlägerwalze ausgeschlagen werden und einem Format zugeführt werden, in dem der Filterstrang mit einem Umhüllungsstreifen gebildet wird. Die Schnipsel aus Materialien wie Papier, Cellulose, Textilien, synthetische Materialien oder ähnlichem, haben eine ähnliche Struktur wie geschnittener Tabak.A process for producing a nonwoven fabric for the manufacture of filters of the tobacco processing industry and a corresponding filter strand manufacturing facility of the tobacco processing industry is from GB 718 332. Here, by means of a tobacco cutting machine, snippets of a material are prepared and fed to a stranding machine, similar to a cigarette rod making machine, which chips are impregnated with a chemical agent to prevent undesirable taste and to prevent the chips from ending in the correspondingly made filters fall out. The cut chips are conveyed by means of a drum in the effective range of a spiked roller and conveyed by the spiked roller from the drum on a conveyor belt to be subsequently fed to a further conveyor drum, from which the chips are knocked out by a further spiked or racket roller and a Be fed format in which the filter strand is formed with a wrapping strip. The snippets of materials such as paper, cellulose, textiles, synthetic materials or the like, have a similar structure as cut tobacco.

Aufgrund der Form der Schnipsel ist es nur schwer möglich, Filter mit homogenen Eigenschaften herzustellen. Außerdem ist die Variabilität der Einstellung der Filtereigenschaften nur sehr bedingt möglich.Due to the shape of the chips, it is difficult to produce filters with homogeneous properties. In addition, the variability of the setting of the filter properties is only possible to a very limited extent.

Die US-A-4 640 810 beschreibt eine Vereinzelungsvorrichtung, bei der ein so genanntes air-laid Vlies aus Fasern auf ein Förderelement aufgebracht wird. Hierbei werden entsprechende Umluftsysteme und sich drehende Trommeln und Walzen verwendet. Bei einem Vlies gemäß diesem Dokument handelt es sich um ein Material, das aus Fasern besteht, wobei die Fasern derart aneinander anliegen oder miteinander verbunden sind, dass eine luftdurchlässige Matte erzeugt wird.US Pat. No. 4,640,810 describes a separating device in which a so-called air-laid web of fibers is applied to a conveying element. Here, appropriate air circulation systems and rotating drums and rollers are used. A nonwoven according to this document is a material which consists of fibers, wherein the fibers abut each other or are connected to one another in such a way that an air-permeable mat is produced.

Aus der GB-A-2 101 642 ist eine Schneidevorrichtung offenbart, mittels der kontinuierlich ein faseriges Material in Fasern zerschnitten wird, wobei die zerschnittenen Fasern einem kontinuierlichen Strom zugeführt werden, wobei insbesondere durch einen Gasstrom die Förderung der Fasern zumindest unterstützt wird. Aus den Fasern können Filterstäbe für Zigaretten hergestellt werden.From GB-A-2 101 642 a cutting device is disclosed by means of in that a fibrous material is continuously cut into fibers, wherein the cut fibers are supplied to a continuous stream, wherein the conveying of the fibers is at least assisted in particular by a gas flow. From the fibers filter rods for cigarettes can be produced.

Die US-3 644 078 offenbart eine Vorrichtung zur Herstellung einer Art Vlies, wobei mittels eines Luftstroms die Fasern auf ein Förderband aufgeschauert werden und anschließend auf ein weiteres Förderband übergeben werden. Ferner ist auch ein Trockner vorgesehen.US Pat. No. 3,644,078 discloses a device for producing a type of nonwoven, wherein the fibers are thrown onto a conveyor belt by means of an air flow and subsequently transferred to a further conveyor belt. Furthermore, a dryer is also provided.

Die US-A-3 834 869 offenbart ein Verfahren und eine Vorrichtung zur besseren Verteilung von Fasern und Teilchen in einer flüssigen Suspension, wobei zuerst eine entsprechende Verteilung der Fasern oder Partikel in einem Gas vorgesehen ist, wobei die Fasern oder Partikel dann auf ein Förderelement aufgebracht werden. Das Förderelement ist ein sich bewegendes Band.US-A-3 834 869 discloses a method and apparatus for better distribution of fibers and particles in a liquid suspension, wherein first a corresponding distribution of the fibers or particles in a gas is provided, the fibers or particles then being placed on a conveyor element be applied. The conveyor element is a moving belt.

Die US-A-3 792 943 offenbart eine Vorrichtung zur Herstellung eines Vlieses bzw. Gewebes aus natürlichen oder künstlichen Fasern wie Holzfasern, Textilfasern, Glas- oder Mineralwollfasern, Asbestfasern und dergleichen auf einem luftdurchlässigen Band mit einem Trocknungsprozess, bei dem ein fließendes Gas als Medium zum Aussortieren, Transportieren und Verteilen der Fasern Verwendung findet. Zunächst wird ein Fasermaterial mittels eines Transportbandes in einem Schauer zu einer Vereinzelungsvorrichtung verbracht, um von der Vereinzelungsvorrichtung in einen Luftstrom gefördert zu werden, der die vereinzelten Fasern an einer Wand vorbei in einen Raum befördert, an dessen unterem Bereich sich das Vlies aufschauern kann.US-A-3 792 943 discloses an apparatus for producing a web of natural or synthetic fibers such as wood fibers, textile fibers, glass or mineral wool fibers, asbestos fibers and the like on an air-permeable belt having a drying process using a flowing gas as Medium for sorting out, transporting and distributing the fibers is used. First, a fiber material is transported by means of a conveyor belt in a shower to a separating device, to be promoted by the separating device in an air flow that carries the individual fibers past a wall in a space on the lower part of the fleece can breeze.

Die GB-A- 2 165 136 offenbart eine Maschine zur Behandlung von Tabakfasern in einem Verteiler einer Zigarettenstrangmaschine.GB-A-2 165 136 discloses a machine for treating tobacco fibers in a distributor of a cigarette rod making machine.

Die GB-A-2 145 918 offenbart eine Vorrichtung zur Herstellung eines Füllmaterials, insbesondere für Zigarettenfilter, wobei zunächst aus einem endlosen Füllmaterial Fasern herausgelöst werden und entweder auf einem Förderband oder mittels eines Transportluftstromes zu einer Formatvorrichtung gefördert werden.GB-A-2 145 918 discloses an apparatus for producing a filling material, in particular for cigarette filters, wherein first fibers are dissolved out of an endless filling material and conveyed either on a conveyor belt or by means of a transport air flow to a formatting device.

Demgegenüber ist es Aufgabe der vorliegenden Erfindung, ein Verfahren zur Herstellung eines Vlieses für die Herstellung von Filtern der tabakverarbeitenden Industrie und eine gattungsgemäße Filterstrangherstelleinrichtung anzugeben, mittels der sehr homogene Filter herstellbar sind und die eine hohe Variabilität der Eigenschaften des herzustellenden Filters ermöglichen.In contrast, it is an object of the present invention to provide a method for producing a nonwoven fabric for the production of filters of the tobacco processing industry and a generic Filterstrangherstelleinrichtung by means of which very homogeneous filter can be produced and allow a high variability of the properties of the filter to be produced.

Gelöst wird diese Aufgabe durch Verwendung eines Fließbetts bei der Herstellung von Filtern der tabakverarbeitenden Industrie, wobei das Fließbett in Förderrichtung der Filtermateriallen stromaufwärts einer Strangaufbauvorrichtung angeordnet ist, wobei das Fließbett eine die Filtermaterialien führende gekrümmte Wand umfasst. Durch Verwendung eines Fließbetts, das auch Fließbettverteiler genannt werden kann, ist es gezielt und auf einfache Weise möglich, Filtermaterial, und insbesondere vereinzeltes Filtermaterial, dosiert in Richtung einer Strangaufbauvorrichtung zu fördern, wobei eine sehr gleichmäßige Förderung möglich ist, wodurch die Homogenität des hergestellten Filters hoch ist.This object is achieved by using a fluidized bed in the manufacture of filters of the tobacco processing industry, wherein the fluidized bed is arranged in the conveying direction of the Filtermateriallen upstream of a strand building apparatus, wherein the fluidized bed comprises a filter material leading curved wall. By using a fluidized bed, which can also be called a fluidized bed distributor, it is possible and easy to convey filter material, and in particular isolated filter material, metered in the direction of a strand-building device, wherein a very uniform promotion is possible, whereby the homogeneity of the filter produced is high.